Похожие презентации:

Торф и сапропель Бангладеш - добыча и производство гуминовых удобрений и гуматов

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Астрахань. тел. +7 927 586 3826 e-mail: sapropex@mail.ru

Торф и сапропель Бангладеш: добыча и производство гуминовых

удобрений и гуматов

Торф. В Бангладеш торфяные месторождения встречаются преимущественно в

заболоченных районах, особенно в низинных и прибрежных зонах. Основные залежи

связаны с дельтой Ганга-Брахмапутры и заболоченными территориями на северо-западе

страны.

Основные торфяные месторождения Бангладеш

1. Хайбарагандж (Khulna-Satkhira-Bagerhat, Сундарбанский регион)

Запасы: Около 170 млн тонн (оценка).

Качество и свойства:

o Органическое вещество: 40–60%

o Зольность: 20–40%

o Влажность: 70–90%

o Содержание гуминовых кислот: 15–30%

Глубина залегания: 0,5–4 м (часто под слоем воды).

Мощность пласта: 1–3 м.

Вскрышные породы: Илистые отложения, водный слой (вскрыша минимальна).

2. Болотные районы Джамалпур-Майменсингх (Северо-Восточный регион)

Запасы: Менее изучены, но оцениваются в десятки миллионов тонн.

Качество:

o Органическое вещество: 50–70%

o Зольность: 15–30%

o Гуминовые кислоты: 20–35%

Глубина залегания: 1–5 м.

Мощность пласта: 0,5–2,5 м.

3. Торфяники района Силхет (Северо-Восток, Хаорские болота)

Менее разведаны, но потенциально богаты органикой.

Что можно производить из торфа Бангладеш?

1.

2.

3.

4.

5.

Гуминовые удобрения (жидкие и гранулированные).

Гуматы калия/натрия (для сельского хозяйства).

Биостимуляторы роста растений.

Органические почвоулучшители (для восстановления деградированных земель).

Топливные брикеты (низкокалорийные, но возможные при обезвоживании).

2.

Лучшее месторождение для производства гуминовых удобренийХайбарагандж (Khulna-Satkhira) считается наиболее перспективным из-за:

Высокого содержания гуминовых кислот (до 30%).

Больших запасов.

Относительно легкой добычи (неглубокое залегание).

Проблемы разработки

Высокая влажность требует сушки или обезвоживания на сепараторах.

Экологические ограничения (торфяники часто находятся в природоохранных

зонах, например, в Сундарбане).

Недостаточная геологоразведка.

Сапропель. В Бангладеш сапропелевые месторождения изучены слабо, но потенциальные

залежи связаны с озёрными отложениями, старицами рек и заболоченными

низменностями. Основные регионы возможного накопления сапропеля – Хаорские

бассейны (Силхет-Маулвибазар), поймы рек Брахмапутры и Ганга, а также

заболоченные территории Сундарбана.

Потенциальные сапропелевые месторождения Бангладеш

1. Хаорские озёра (Силхет, Маулвибазар, Кишоргандж)

Формирование: Донные отложения пресноводных озёр в районах Хаор (сезонно

затопляемые депрессии).

Запасы: Не оценены точно, но в отдельных озёрах мощность сапропеля

достигает 2–5 м.

Качество и свойства:

o Органическое вещество: 25–50%

o Зольность: 30–60% (зависит от минеральных примесей)

o Гуминовые кислоты: 10–25%

o Влажность: 80–95%

Глубина залегания: Под слоем воды (1–10 м).

Мощность пласта: 0,5–3 м (местами до 5 м).

2. Пойменные отложения рек Брахмапутра и Ганг (Рангпур, Фаридпур, Пабна)

Тип: Илисто-органические отложения в старицах и поймах.

Качество:

o Органическое вещество: 20–40%

o Гуминовые кислоты: 8–20%

Глубина: 1–6 м.

3. Дельта Сундарбана (торфяно-сапропелевые смеси)

Сложные для добычи из-за мангровых зарослей и охраняемого статуса.

Что можно производить из сапропеля Бангладеш?

1. Гуминовые удобрения (жидкие экстракты и гранулы).

3.

2.3.

4.

5.

Сапропелевые почвогрунты (для рекультивации и теплиц).

Кормовые добавки (после очистки от тяжёлых металлов).

Лечебные грязи (при высокой степени очистки).

Биостимуляторы на основе гуматов.

Лучшее месторождение сапропеля для производства гуминовых продуктов

Хаорские озёра (Силхет-Маулвибазар) – наиболее перспективны из-за:

Относительно высокого содержания гуминовых кислот (до 25%).

Минимальной загрязнённости тяжёлыми металлами (в отличие от пойменных

отложений крупных рек).

Доступности добычи (мелководные озёра).

Проблемы разработки

1. Высокая влажность – требует обезвоживания.

2. Сезонность доступа (Хаоры затоплены 6–8 месяцев в году).

3. Отсутствие геологоразведочных данных – необходимы детальные исследования.

Вывод: Месторождения торфа и сапропеля требуют проведения геологоразведочных

работ и подсчета запасов сырья. По времени это занимает от 3,5 до 4,5 мес. По стоимости

– в пределах $94000.

Рецептуры производства гуминовых удобрений и гуматов из торфа Хайбарагандж

(Бангладеш)

Торф месторождения Хайбарагандж обладает высоким содержанием гуминовых веществ

(15–30%), что делает его отличным сырьём для производства различных форм гуминовых

удобрений. Ниже приведены рецептуры и технологии для жидких, гелеобразных,

порошкообразных и гранулированных форм.

1. Жидкое гуминовое удобрение (водная вытяжка)

Состав:

Торф Хайбарагандж (измельчённый) – 100 кг

Вода (мягкая, очищенная) – 300–400 л

Гидроксид калия (KOH) или гидроксид натрия (NaOH) – 3–5 кг (для щелочной

экстракции)

Фосфорная кислота (H₃PO₄, опционально) – 0,5–1 кг (для подкисления и

обогащения фосфором)

Технология производства:

1. Измельчение торфа до фракции 1–5 мм.

2. Щелочная экстракция:

o Торф заливают водой, добавляют KOH/NaOH.

o Нагревают до 60–80°C при перемешивании 2–4 часа.

3. Отстаивание и фильтрация (удаление нерастворимого остатка).

4. Нейтрализация (если нужно снизить pH, добавляют H₃PO₄).

5. Концентрирование (выпаривание или мембранная фильтрация).

4.

6. Фасовка (готовый продукт содержит 5–15% гуминовых кислот).Применение:

Листовая подкормка (разведение 1:500–1000).

Корневой полив (5–10 л/га).

2. Гуминовый гель (высококонцентрированный)

Состав:

Жидкий гумат (из предыдущего этапа) – 100 л

Гуаровая камедь или ксантановая камедь – 1–2 кг (загуститель)

Глицерин (для стабилизации) – 5–10 л

Консервант (бензоат натрия) – 0,1–0,3%

Технология производства:

1.

2.

3.

4.

Концентрированный гумат смешивают с загустителем.

Добавляют глицерин для пластичности.

Гомогенизируют (мешалка или коллоидная мельница).

Фасуют в пластиковые ведра/тубы.

Применение:

Грунтовые инъекции в корневую зону.

Обработка семян (гель лучше прилипает).

3. Порошкообразный гумат (сухая форма)

Состав:

Торф Хайбарагандж (высушенный) – 100 кг

Гидроксид калия (KOH) – 5–10 кг

Минеральные добавки (сульфат калия, фосфаты) – 10–20 кг (опционально)

Технология производства:

1.

2.

3.

4.

5.

Сушка торфа (до влажности <15%).

Измельчение в тонкодисперсный порошок (<100 мкм).

Обработка щёлочью (KOH в распылённом виде).

Грануляция (опционально) + смешивание с добавками.

Фасовка в мешки.

Применение:

Сухая подкормка (100–300 кг/га).

Добавка в компосты.

4. Гранулированное гуминовое удобрение

Состав:

5.

Торфяной порошок (из предыдущего этапа) – 70%Бентонитовая глина (связующее) – 15%

Азофоска или NPK-удобрение – 15%

Технология производства:

1.

2.

3.

4.

Смешивание компонентов.

Грануляция в грануляторе-экструдере или барабанном грануляторе.

Сушка при 60–80°C.

Фракционирование (гранулы 2–5 мм).

Применение:

Основное внесение в почву (200–500 кг/га).

Медленное высвобождение питательных веществ.

Вывод

Торф Хайбарагандж подходит для всех типов гуминовых удобрений.

Лучшая форма для гуматов – жидкая вытяжка (высокая биодоступность).

Для сельского хозяйства удобны гранулы (долгое действие).

Гель хорош для локального внесения.

Спецификация оборудования для добычи торфа и производства гуматов (30 тыс.

т/год)

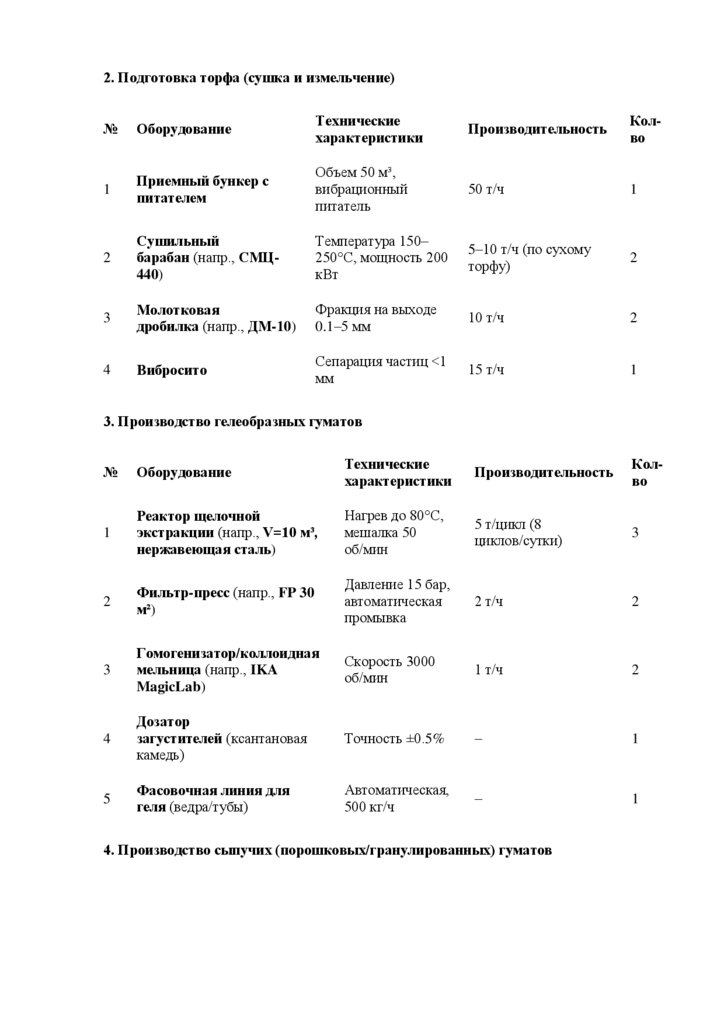

1. Добыча торфа на месторождении Хайбарагандж

Технология: Открытый способ (фрезерный или экскаваторный).

Оборудование:

№

Оборудование

Технические

характеристи

ки

Производитель

ность

Ко

лво

Примечание

1

Фрезерный

торфодобывающий

комбайн (напр., Peat

master 6500)

Глубина

фрезерования:

0.5–2 м,

ширина

захвата: 3–5 м

500–1000

т/смену

2

Для

рыхления и

сбора

2

Экскаваторпогрузчик (напр., CA

T 320)

Ковш 1.5–2

м³, мощность

150 л.с.

300–500 т/смену

2

Для выемки

и погрузки

3

Самосвалы (напр., К

АМАЗ-65201)

Грузоподъемн

ость 20 т

15–20

рейсов/день

5

Транспортир

овка на завод

4

Бульдозер (напр., CA

T D6)

Ширина

отвала 3–4 м

–

1

Выравнивани

е площадки

6.

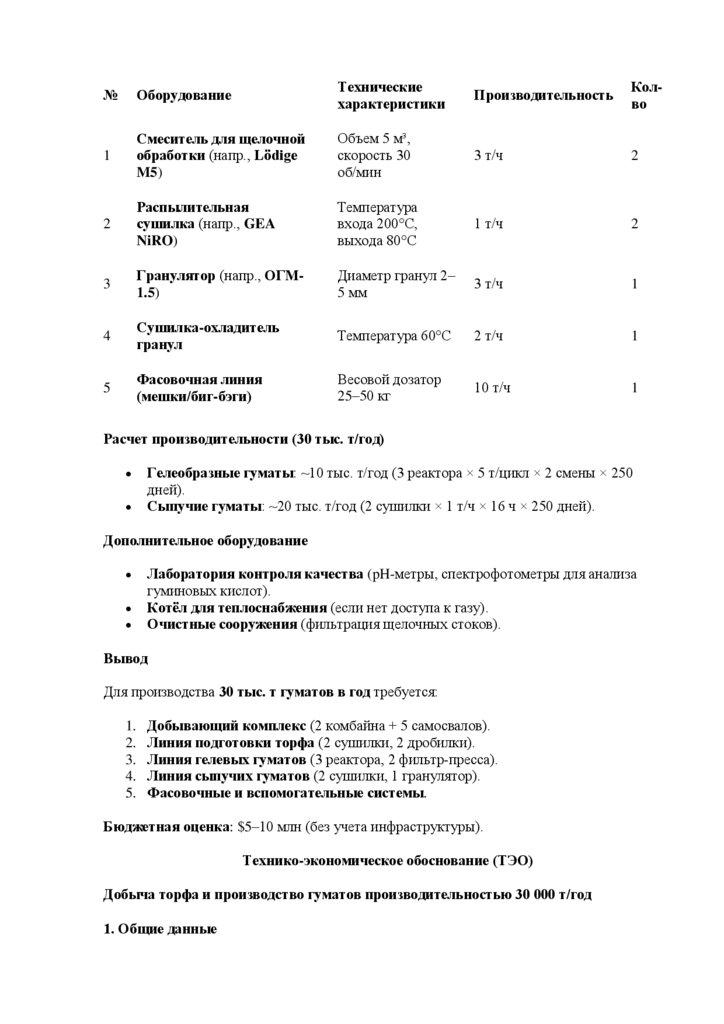

2. Подготовка торфа (сушка и измельчение)№

Оборудование

Технические

характеристики

Производительность

Колво

1

Приемный бункер с

питателем

Объем 50 м³,

вибрационный

питатель

50 т/ч

1

2

Сушильный

барабан (напр., СМЦ440)

Температура 150–

250°C, мощность 200

кВт

5–10 т/ч (по сухому

торфу)

2

3

Молотковая

дробилка (напр., ДМ-10)

Фракция на выходе

0.1–5 мм

10 т/ч

2

4

Вибросито

Сепарация частиц <1

мм

15 т/ч

1

3. Производство гелеобразных гуматов

№

Оборудование

Технические

характеристики

Производительность

Колво

1

Реактор щелочной

экстракции (напр., V=10 м³,

нержавеющая сталь)

Нагрев до 80°C,

мешалка 50

об/мин

5 т/цикл (8

циклов/сутки)

3

2

Фильтр-пресс (напр., FP 30

м²)

Давление 15 бар,

автоматическая

промывка

2 т/ч

2

3

Гомогенизатор/коллоидная

мельница (напр., IKA

MagicLab)

Скорость 3000

об/мин

1 т/ч

2

4

Дозатор

загустителей (ксантановая

камедь)

Точность ±0.5%

–

1

5

Фасовочная линия для

геля (ведра/тубы)

Автоматическая,

500 кг/ч

–

1

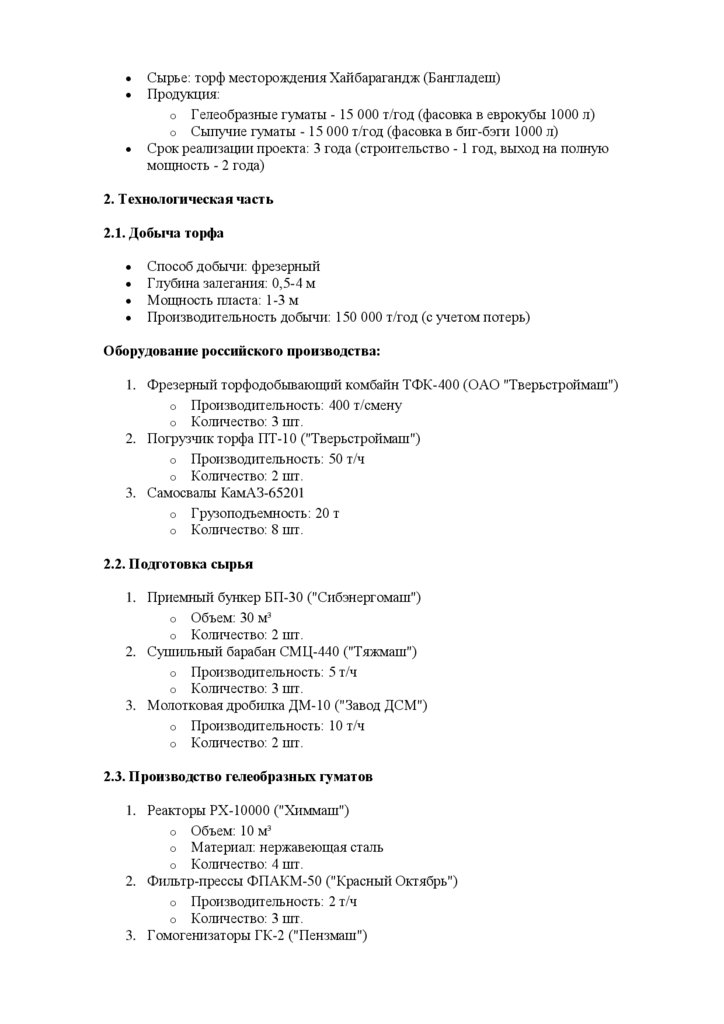

4. Производство сыпучих (порошковых/гранулированных) гуматов

7.

№Оборудование

Технические

характеристики

Производительность

Колво

1

Смеситель для щелочной

обработки (напр., Lödige

M5)

Объем 5 м³,

скорость 30

об/мин

3 т/ч

2

2

Распылительная

сушилка (напр., GEA

NiRO)

Температура

входа 200°C,

выхода 80°C

1 т/ч

2

3

Гранулятор (напр., ОГМ1.5)

Диаметр гранул 2–

5 мм

3 т/ч

1

4

Сушилка-охладитель

гранул

Температура 60°C

2 т/ч

1

5

Фасовочная линия

(мешки/биг-бэги)

Весовой дозатор

25–50 кг

10 т/ч

1

Расчет производительности (30 тыс. т/год)

Гелеобразные гуматы: ~10 тыс. т/год (3 реактора × 5 т/цикл × 2 смены × 250

дней).

Сыпучие гуматы: ~20 тыс. т/год (2 сушилки × 1 т/ч × 16 ч × 250 дней).

Дополнительное оборудование

Лаборатория контроля качества (pH-метры, спектрофотометры для анализа

гуминовых кислот).

Котёл для теплоснабжения (если нет доступа к газу).

Очистные сооружения (фильтрация щелочных стоков).

Вывод

Для производства 30 тыс. т гуматов в год требуется:

1.

2.

3.

4.

5.

Добывающий комплекс (2 комбайна + 5 самосвалов).

Линия подготовки торфа (2 сушилки, 2 дробилки).

Линия гелевых гуматов (3 реактора, 2 фильтр-пресса).

Линия сыпучих гуматов (2 сушилки, 1 гранулятор).

Фасовочные и вспомогательные системы.

Бюджетная оценка: $5–10 млн (без учета инфраструктуры).

Технико-экономическое обоснование (ТЭО)

Добыча торфа и производство гуматов производительностью 30 000 т/год

1. Общие данные

8.

Сырье: торф месторождения Хайбарагандж (Бангладеш)Продукция:

o Гелеобразные гуматы - 15 000 т/год (фасовка в еврокубы 1000 л)

o Сыпучие гуматы - 15 000 т/год (фасовка в биг-бэги 1000 л)

Срок реализации проекта: 3 года (строительство - 1 год, выход на полную

мощность - 2 года)

2. Технологическая часть

2.1. Добыча торфа

Способ добычи: фрезерный

Глубина залегания: 0,5-4 м

Мощность пласта: 1-3 м

Производительность добычи: 150 000 т/год (с учетом потерь)

Оборудование российского производства:

1. Фрезерный торфодобывающий комбайн ТФК-400 (ОАО "Тверьстроймаш")

o Производительность: 400 т/смену

o Количество: 3 шт.

2. Погрузчик торфа ПТ-10 ("Тверьстроймаш")

o Производительность: 50 т/ч

o Количество: 2 шт.

3. Самосвалы КамАЗ-65201

o Грузоподъемность: 20 т

o Количество: 8 шт.

2.2. Подготовка сырья

1. Приемный бункер БП-30 ("Сибэнергомаш")

o Объем: 30 м³

o Количество: 2 шт.

2. Сушильный барабан СМЦ-440 ("Тяжмаш")

o Производительность: 5 т/ч

o Количество: 3 шт.

3. Молотковая дробилка ДМ-10 ("Завод ДСМ")

o Производительность: 10 т/ч

o Количество: 2 шт.

2.3. Производство гелеобразных гуматов

1. Реакторы РХ-10000 ("Химмаш")

o Объем: 10 м³

o Материал: нержавеющая сталь

o Количество: 4 шт.

2. Фильтр-прессы ФПАКМ-50 ("Красный Октябрь")

o Производительность: 2 т/ч

o Количество: 3 шт.

3. Гомогенизаторы ГК-2 ("Пензмаш")

9.

oo

Производительность: 2 т/ч

Количество: 2 шт.

2.4. Производство сыпучих гуматов

1. Смесители СМ-2000 ("Завод химического машиностроения")

o Объем: 2 м³

o Количество: 3 шт.

2. Распылительные сушилки РС-2 ("Химмаш")

o Производительность: 1 т/ч

o Количество: 3 шт.

3. Грануляторы ОГМ-1,5 ("Белгородский завод оборудования")

o Производительность: 3 т/ч

o Количество: 2 шт.

2.5. Фасовка

1. Линия фасовки в еврокубы ЛФЕ-1 ("Пакмаш")

o Производительность: 20 кубов/ч

o Количество: 1 шт.

2. Линия фасовки в биг-бэги ЛФБ-2 ("Пакмаш")

o Производительность: 30 бэгов/ч

o Количество: 1 шт.

3. Экономическая часть

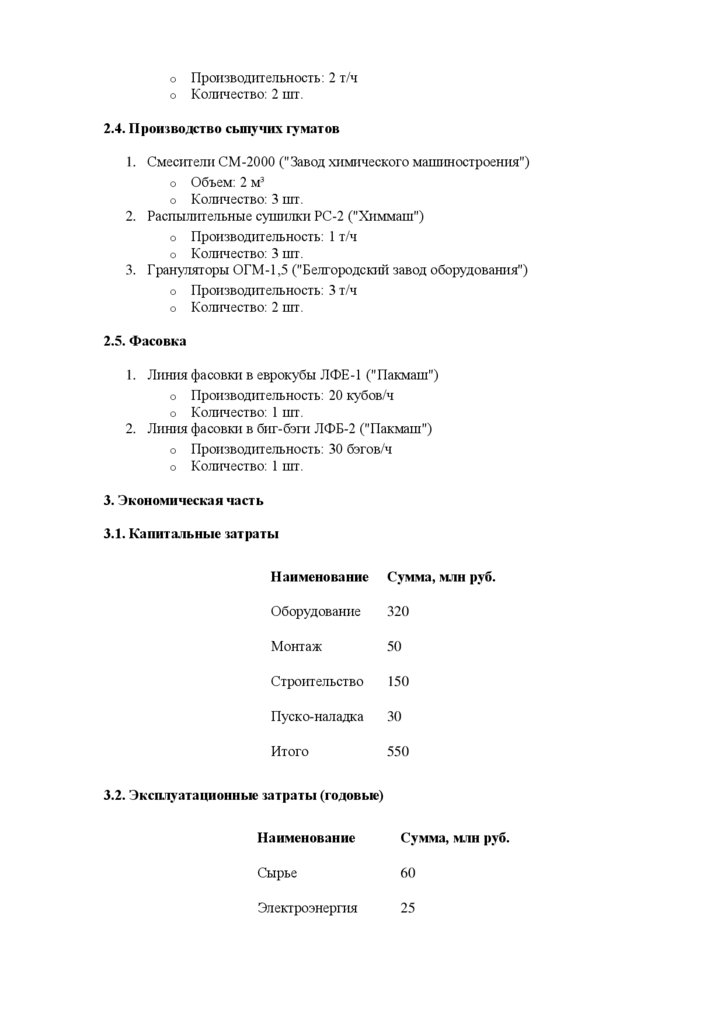

3.1. Капитальные затраты

Наименование

Сумма, млн руб.

Оборудование

320

Монтаж

50

Строительство

150

Пуско-наладка

30

Итого

550

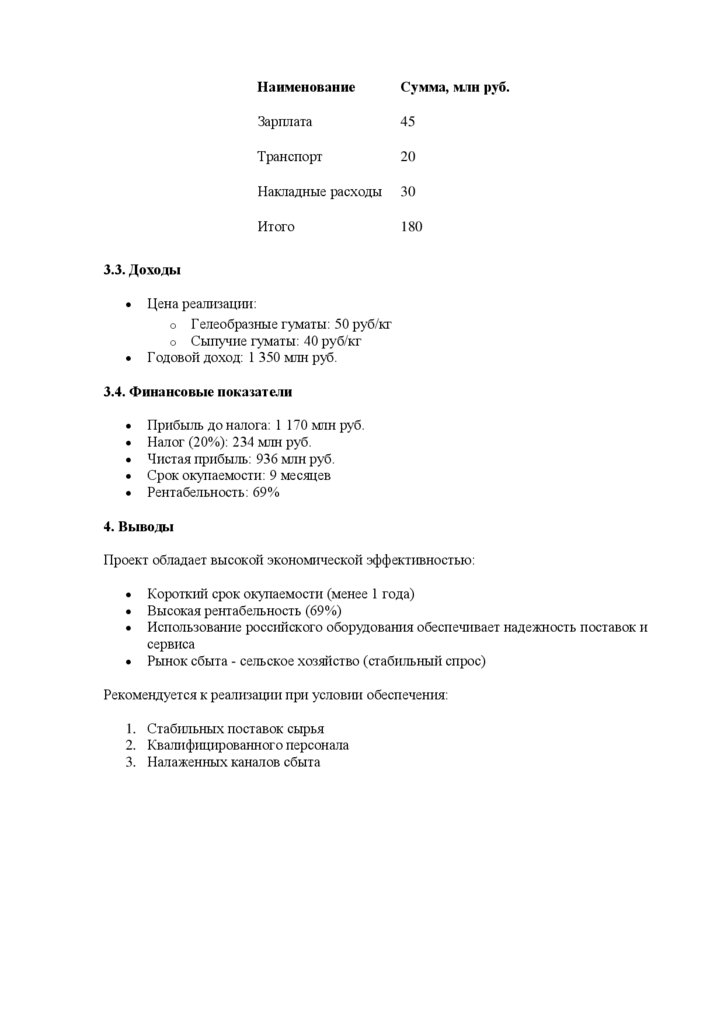

3.2. Эксплуатационные затраты (годовые)

Наименование

Сумма, млн руб.

Сырье

60

Электроэнергия

25

10.

НаименованиеСумма, млн руб.

Зарплата

45

Транспорт

20

Накладные расходы

30

Итого

180

3.3. Доходы

Цена реализации:

o Гелеобразные гуматы: 50 руб/кг

o Сыпучие гуматы: 40 руб/кг

Годовой доход: 1 350 млн руб.

3.4. Финансовые показатели

Прибыль до налога: 1 170 млн руб.

Налог (20%): 234 млн руб.

Чистая прибыль: 936 млн руб.

Срок окупаемости: 9 месяцев

Рентабельность: 69%

4. Выводы

Проект обладает высокой экономической эффективностью:

Короткий срок окупаемости (менее 1 года)

Высокая рентабельность (69%)

Использование российского оборудования обеспечивает надежность поставок и

сервиса

Рынок сбыта - сельское хозяйство (стабильный спрос)

Рекомендуется к реализации при условии обеспечения:

1. Стабильных поставок сырья

2. Квалифицированного персонала

3. Налаженных каналов сбыта

Маркетинг

Маркетинг