Похожие презентации:

Технология эксплуатации, обслуживания и ремонта контроллера машиниста КМЭ-8

1.

Профессия: 23.01.09 Машинист локомотиваДипломная работа

ТЕХНОЛОГИЯ ЭКСПЛУАТАЦИИ,

ОБСЛУЖИВАНИЯ И РЕМОНТА

КОНТРОЛЛЕРА МАШИНИСТА КМЭ-8

Шифр: ДР 23.01.09-13.25

Выполнил:

Бирюков Александр

Дмитриевич

группа 215

Руководитель:

Кузьмин Евгений Вячеславович

2. Введение

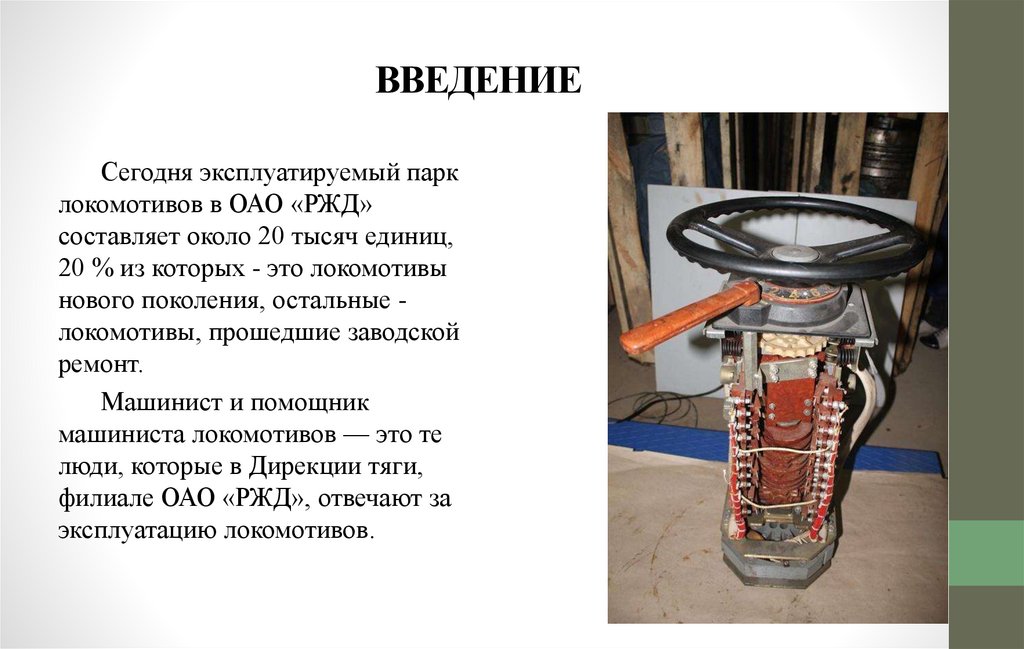

ВВЕДЕНИЕСегодня эксплуатируемый парк

локомотивов в ОАО «РЖД»

составляет около 20 тысяч единиц,

20 % из которых - это локомотивы

нового поколения, остальные локомотивы, прошедшие заводской

ремонт.

Машинист и помощник

машиниста локомотивов — это те

люди, которые в Дирекции тяги,

филиале ОАО «РЖД», отвечают за

эксплуатацию локомотивов.

3. Конструкция и принцип работы контроллера машиниста

КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫКОНТРОЛЛЕРА МАШИНИСТА

Контроллеры машиниста служат для дистанционного

(косвенного) управления работой тяговых двигателей в

тяговом и тормозном режимах, с их помощью подключают к

источнику низкого напряжения и отключают в определенной

последовательности провода цепи управления, то есть

включают и выключают в определенной последовательности

высоковольтные аппараты при пуске, регулировании скорости

движения, остановке, изменении направления движения и

электрическом торможении электровоза. Контроллер

машиниста имеет ряд рукояток, каждая из которых

предназначена для определенных операций управления и

имеет несколько фиксированных позиций, соответствующих

определенным включениям аппаратов силовой цепи.

4. Конструкция и принцип работы контроллера машиниста

КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫКОНТРОЛЛЕРА МАШИНИСТА

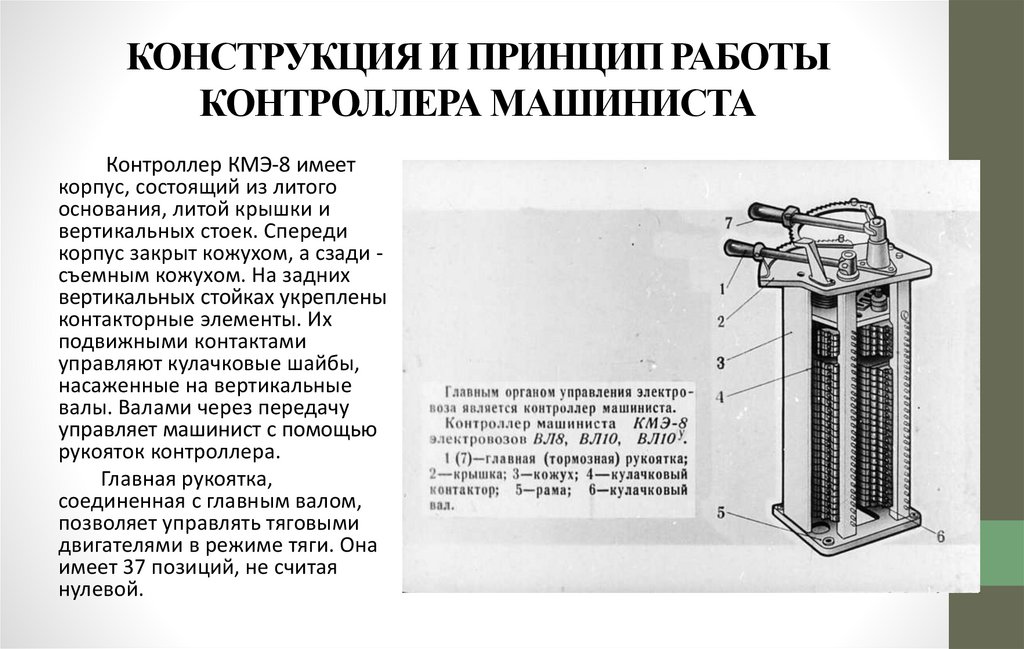

Контроллер КМЭ-8 имеет

корпус, состоящий из литого

основания, литой крышки и

вертикальных стоек. Спереди

корпус закрыт кожухом, а сзади съемным кожухом. На задних

вертикальных стойках укреплены

контакторные элементы. Их

подвижными контактами

управляют кулачковые шайбы,

насаженные на вертикальные

валы. Валами через передачу

управляет машинист с помощью

рукояток контроллера.

Главная рукоятка,

соединенная с главным валом,

позволяет управлять тяговыми

двигателями в режиме тяги. Она

имеет 37 позиций, не считая

нулевой.

5. Технические данные и основные неисправности контроллера машиниста

ТЕХНИЧЕСКИЕ ДАННЫЕ И ОСНОВНЫЕНЕИСПРАВНОСТИ КОНТРОЛЛЕРА

МАШИНИСТА

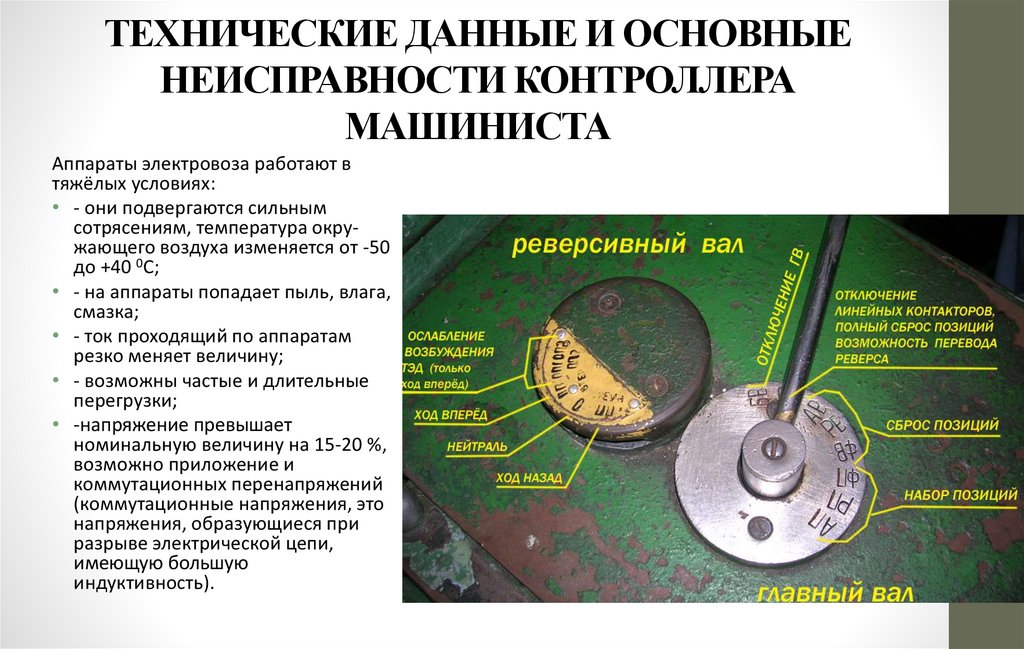

Аппараты электровоза работают в

тяжёлых условиях:

• - они подвергаются сильным

сотрясениям, температура окружающего воздуха изменяется от -50

до +40 0С;

• - на аппараты попадает пыль, влага,

смазка;

• - ток проходящий по аппаратам

резко меняет величину;

• - возможны частые и длительные

перегрузки;

• -напряжение превышает

номинальную величину на 15-20 %,

возможно приложение и

коммутационных перенапряжений

(коммутационные напряжения, это

напряжения, образующиеся при

разрыве электрической цепи,

имеющую большую

индуктивность).

6. Технические данные и основные неисправности контроллера машиниста

ТЕХНИЧЕСКИЕ ДАННЫЕ И ОСНОВНЫЕНЕИСПРАВНОСТИ КОНТРОЛЛЕРА

МАШИНИСТА

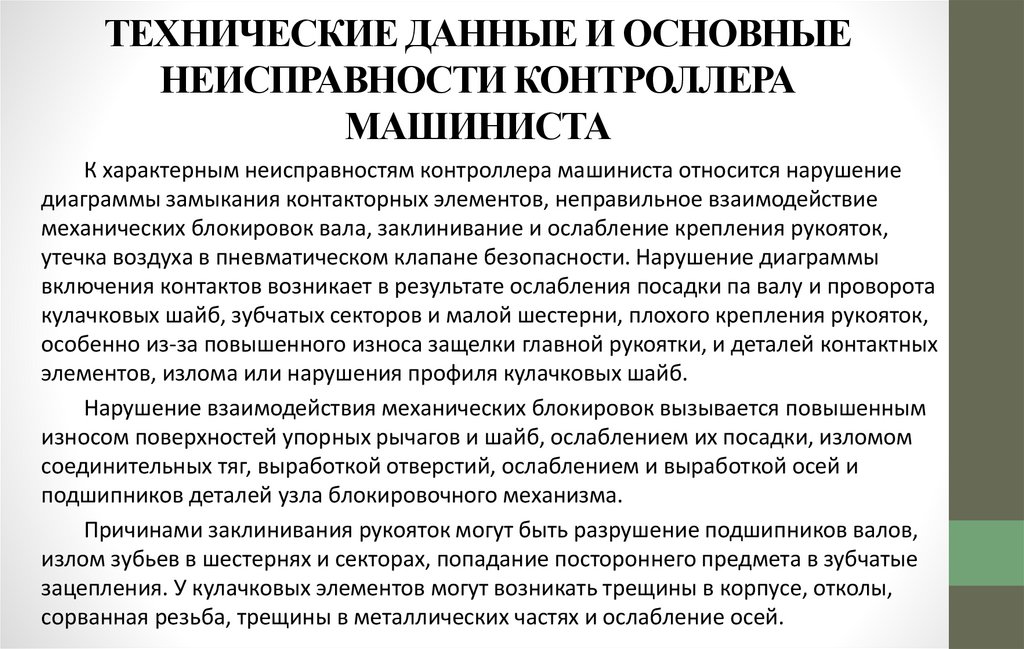

К характерным неисправностям контроллера машиниста относится нарушение

диаграммы замыкания контакторных элементов, неправильное взаимодействие

механических блокировок вала, заклинивание и ослабление крепления рукояток,

утечка воздуха в пневматическом клапане безопасности. Нарушение диаграммы

включения контактов возникает в результате ослабления посадки па валу и проворота

кулачковых шайб, зубчатых секторов и малой шестерни, плохого крепления рукояток,

особенно из-за повышенного износа защелки главной рукоятки, и деталей контактных

элементов, излома или нарушения профиля кулачковых шайб.

Нарушение взаимодействия механических блокировок вызывается повышенным

износом поверхностей упорных рычагов и шайб, ослаблением их посадки, изломом

соединительных тяг, выработкой отверстий, ослаблением и выработкой осей и

подшипников деталей узла блокировочного механизма.

Причинами заклинивания рукояток могут быть разрушение подшипников валов,

излом зубьев в шестернях и секторах, попадание постороннего предмета в зубчатые

зацепления. У кулачковых элементов могут возникать трещины в корпусе, отколы,

сорванная резьба, трещины в металлических частях и ослабление осей.

7. Технология технического обслуживания и ремонта контроллера машиниста

ТЕХНОЛОГИЯ ТЕХНИЧЕСКОГООБСЛУЖИВАНИЯ И РЕМОНТА

КОНТРОЛЛЕРА МАШИНИСТА

Некоторые указания при ремонте контроллера машиниста без снятия с

электровоза:

1. Снять крышку кожуха контроллера машиниста и произвести его осмотр на

выявление неисправностей и дефектов, обращая особое внимание на надежность

крепления проводов и узлов контроллера между собой, на состояние кулачковых

контакторов, валов, кулачковых шайб.

2. Детали, изготовленные из изоляционных материалов или имеющие

изоляционное покрытие, протирать техническими салфетками, смоченным бензином,

а затем сухими. При большом загрязнении стальных деталей протирать их

салфетками, слегка увлажненные бензином.

Все остальные детали протирать сухими, чистыми техническими салфетками.

Очищая контроллер, принять меры предосторожности, чтобы бензин не попал на

изоляцию проводов.

3. Не допускается монтаж проводов внатяжку. В тех местах, где провода огибают

острые углы, должна быть подложена дополнительная изоляция.

4. Проверить прочность соединения всех деталей контроллера между собой.

Слабое крепление подтянуть, крушенное соединение деталей и узлов восстановить.

8. Технология технического обслуживания и ремонта контроллера машиниста

ТЕХНОЛОГИЯ ТЕХНИЧЕСКОГООБСЛУЖИВАНИЯ И РЕМОНТА

КОНТРОЛЛЕРА МАШИНИСТА

Некоторые указания при ремонте контроллера машиниста со снятием с

электровоза:

1. Контроллер машиниста очищают от грязи в обдувочной камере,

осматривают и разбирают. Снимают рукоятки, секторы, контакторные

элементы, верхнюю крышку, главный и тормозной кулачковые валы,

блокировочный механизм.

2. Контакторные элементы снимают со стойки контроллера машиниста,

промывают бензином и осматривают. Проверяют состояние и толщину

серебряных напаек контактов. Контакты с оплавлениями и подгарами

зачищают мелкой наждачной бумагой.

3. В собранном виде контакторный элемент должен работать без заеданий

в шарнирах, а ролик свободно вращаться на своей оси.

4. Профиль блокировочных рычагов и шайб проверяют шаблонами.

Изношенные упорные приливы звездочек рычага или впадины шайб

восстанавливают наплавкой или приваркой пластин.

9. Технология управления грузовым электровозом ВЛ10

ТЕХНОЛОГИЯ УПРАВЛЕНИЯ ГРУЗОВЫМЭЛЕКТРОВОЗОМ ВЛ10

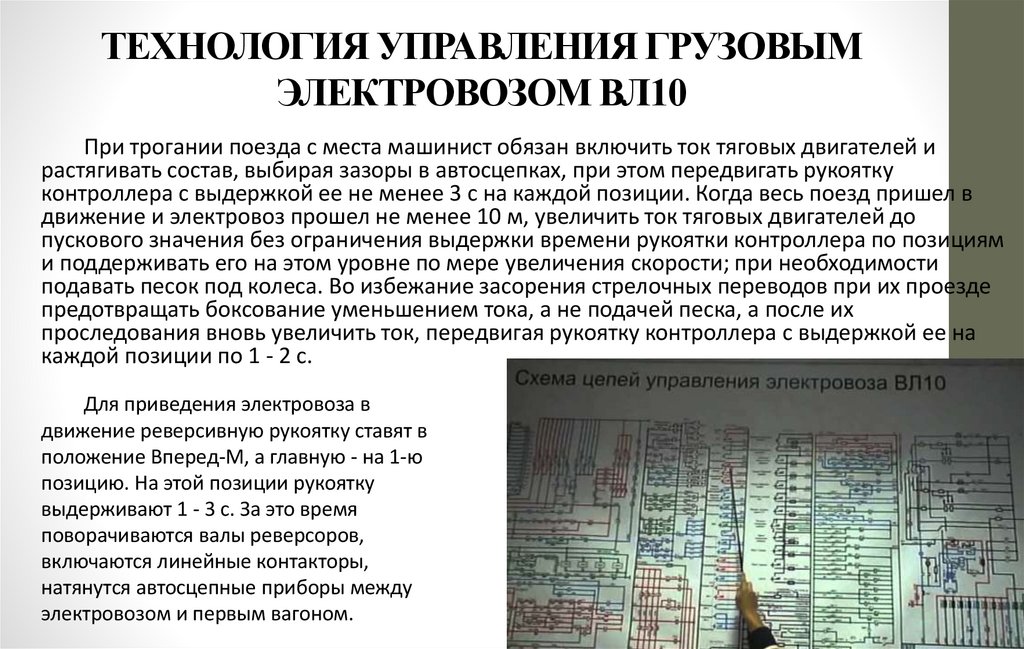

При трогании поезда с места машинист обязан включить ток тяговых двигателей и

растягивать состав, выбирая зазоры в автосцепках, при этом передвигать рукоятку

контроллера с выдержкой ее не менее 3 с на каждой позиции. Когда весь поезд пришел в

движение и электровоз прошел не менее 10 м, увеличить ток тяговых двигателей до

пускового значения без ограничения выдержки времени рукоятки контроллера по позициям

и поддерживать его на этом уровне по мере увеличения скорости; при необходимости

подавать песок под колеса. Во избежание засорения стрелочных переводов при их проезде

предотвращать боксование уменьшением тока, а не подачей песка, а после их

проследования вновь увеличить ток, передвигая рукоятку контроллера с выдержкой ее на

каждой позиции по 1 - 2 с.

Для приведения электровоза в

движение реверсивную рукоятку ставят в

положение Вперед-М, а главную - на 1-ю

позицию. На этой позиции рукоятку

выдерживают 1 - 3 с. За это время

поворачиваются валы реверсоров,

включаются линейные контакторы,

натянутся автосцепные приборы между

электровозом и первым вагоном.

10. Действие локомотивной бригады при возникновении неисправности в контроллере машиниста

ДЕЙСТВИЕ ЛОКОМОТИВНОЙ БРИГАДЫ ПРИВОЗНИКНОВЕНИИ НЕИСПРАВНОСТИ В

КОНТРОЛЛЕРЕ МАШИНИСТА

В случае заклинивания одного из

валов (рукояток) переходят на

управление из другой кабины. В

неисправном контроллере ставят

изоляционные прокладки между

контактами всех контакторных элементов

(картонные полоски или изоляционные

трубочки).

Нарушение регулировки, то есть

несовпадение положения рукоятки с

положением вала, у контроллеров

электровозов постоянного тока устраняют

в депо, сдвигая зубчатый сектор привода

основного вала по отношению к

кулачковому упору регулировочного

устройства.

11. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

Перед началом работ по техническому обслуживанию иремонту контроллеров машиниста на электровозе,

находящемся в депо на смотровой канаве, пункте оборота или

на путях под контактным проводом, необходимо визуально

убедиться в том, что токоприемники опущены и отключены,

аккумуляторные батареи.

Очистку и продувку контроллеров производить сухим

сжатым воздухом в специально отведенном для этого стойле,

оборудованном приточно-вытяжной вентиляцией, давление

сжатого должно быть в пределах 2-3 кгс/см2.

Испытание на электрическою прочность изоляции

контроллеров машиниста, снятых с электровоза, производить

только лицам, имеющим допуск на производство испытаний в

заблокированной высоковольтной ячейке с действующей в

течение всего времени испытания сигнализацией.

При техническом обслуживании и ремонте при

необходимости, пользоваться переносными лампами на

напряжение 12-36 В при питании ламп от деповской сети.

Лампы должны иметь предохранительную сетку, а провода

(кабели, шнуры) не должны иметь повреждений изоляции.

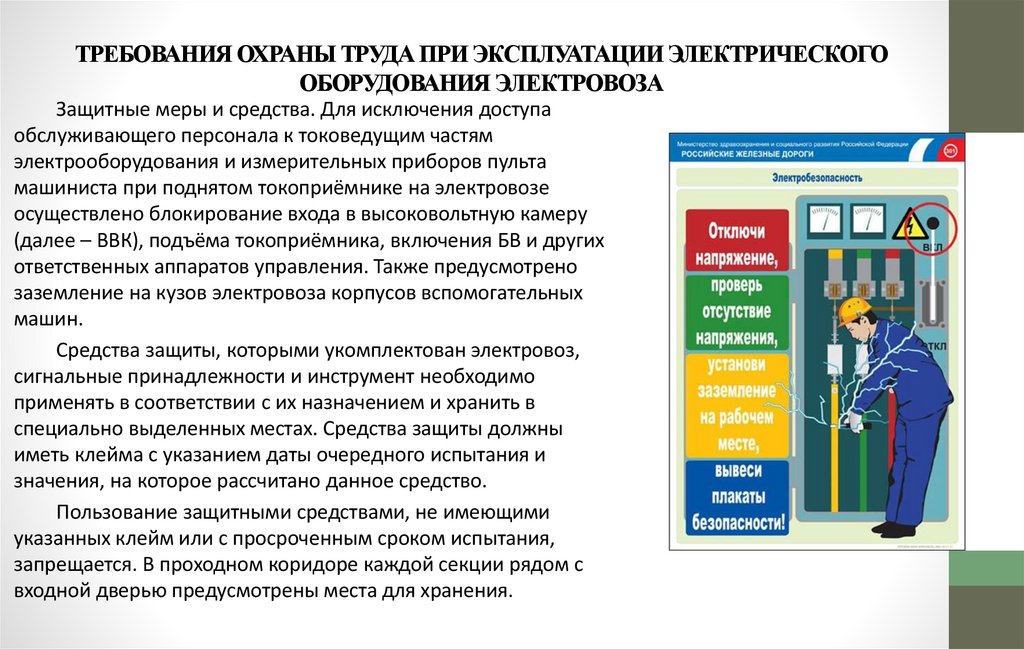

12. Требования охраны труда при эксплуатации электрического оборудования электровоза

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ ЭКСПЛУАТАЦИИ ЭЛЕКТРИЧЕСКОГООБОРУДОВАНИЯ ЭЛЕКТРОВОЗА

Защитные меры и средства. Для исключения доступа

обслуживающего персонала к токоведущим частям

электрооборудования и измерительных приборов пульта

машиниста при поднятом токоприёмнике на электровозе

осуществлено блокирование входа в высоковольтную камеру

(далее – ВВК), подъёма токоприёмника, включения БВ и других

ответственных аппаратов управления. Также предусмотрено

заземление на кузов электровоза корпусов вспомогательных

машин.

Средства защиты, которыми укомплектован электровоз,

сигнальные принадлежности и инструмент необходимо

применять в соответствии с их назначением и хранить в

специально выделенных местах. Средства защиты должны

иметь клейма с указанием даты очередного испытания и

значения, на которое рассчитано данное средство.

Пользование защитными средствами, не имеющими

указанных клейм или с просроченным сроком испытания,

запрещается. В проходном коридоре каждой секции рядом с

входной дверью предусмотрены места для хранения.

Механика

Механика