Похожие презентации:

Волокитина ВКР(2)

1.

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение

высшего образования

«Елецкий государственный университет им. И.А. Бунина»

Институт агробиотехнологий и технических систем

Кафедра агроинженерии, мехатронных устройств и систем

Методы получения диэлектрических пленок для интегральной

электроники

Выпускная квалификационная работа

обучающейся 4 курса

по направлению подготовки бакалавриата

11.03.04 Электроника и наноэлектроника

Направленность (профиль): Электроника и робототехника

очная форма обучения

Волокитиной Людмилы Витальевны

Руководитель:

Фортунова Наталия Александровна

Кандидат технических наук, доцент

2. Актуальность работы

Интегральнаязанимающаяся

электроника

разработкой

—

ключевая

интегральных

область

схем

(ИС).

технологического

Важный

прогресса,

элемент

ИС

—

диэлектрические плёнки (ДП), обеспечивающие изоляцию и защиту компонентов.

Постоянное усложнение архитектуры микросхем и повышение требований к их

характеристикам приводит к особому вниманию при выборе и совершенствовании методов

получения ДП с заданными характеристиками, что становится приоритетной задачей

микроэлектроники.

Актуальность темы обусловлена необходимостью создания более надёжных и

производительных ИС для современного мира.

3. Цель и задачи работы

Целью выпускной квалификационной работы является изучение, систематизацияи сравнительный анализ методов получения диэлектрических пленок, обеспечивающих

высокое качество и необходимые функциональные характеристики для применения в

интегральной электронике.

Для достижения поставленной цели необходимо решить следующие задачи:

1) Провести обзор основных методов получения диэлектрических пленок;

2) Изучить влияние технологических параметров на структуру и свойства пленок;

3) Проанализировать преимущества и недостатки различных технологий нанесения;

4) Определить перспективные направления совершенствования методов получения

диэлектрических пленок для интегральных схем.

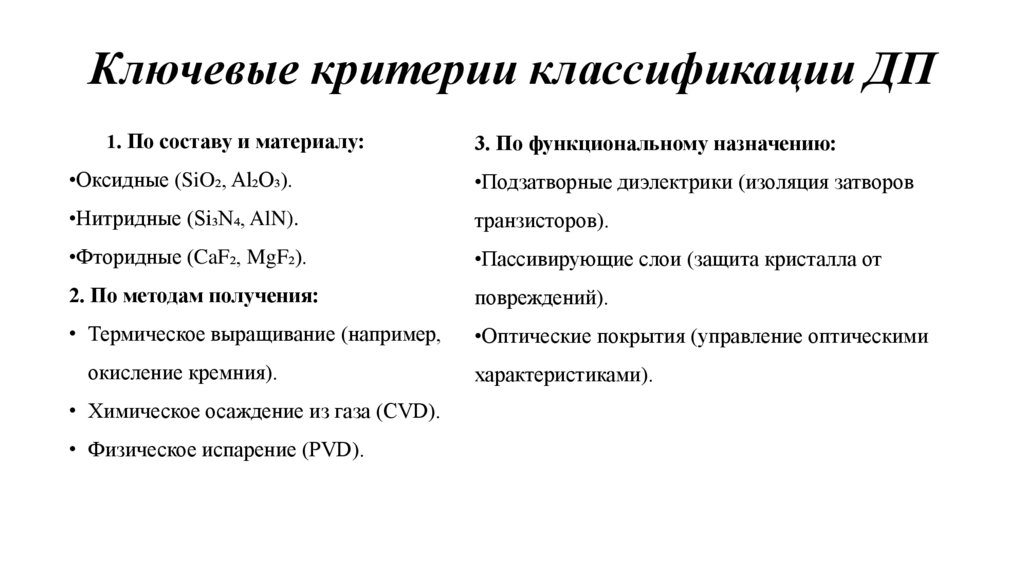

4. Ключевые критерии классификации ДП

1. По составу и материалу:3. По функциональному назначению:

•Оксидные (SiO₂, Al₂O₃).

•Подзатворные диэлектрики (изоляция затворов

•Нитридные (Si₃N₄, AlN).

транзисторов).

•Фторидные (CaF₂, MgF₂).

•Пассивирующие слои (защита кристалла от

2. По методам получения:

повреждений).

• Термическое выращивание (например,

•Оптические покрытия (управление оптическими

окисление кремния).

• Химическое осаждение из газа (CVD).

• Физическое испарение (PVD).

характеристиками).

5.

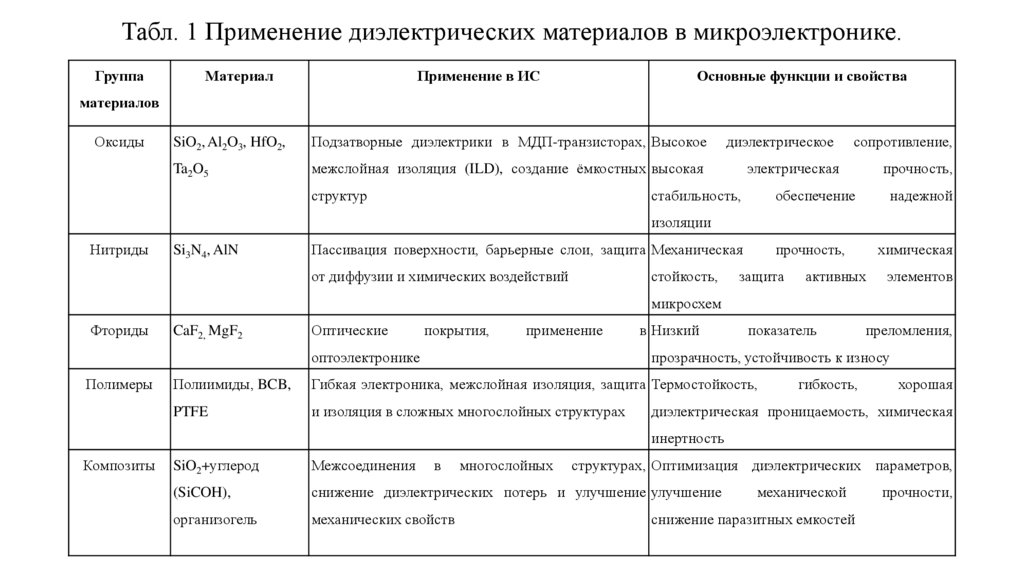

Табл. 1 Применение диэлектрических материалов в микроэлектронике.Группа

Материал

Применение в ИС

Основные функции и свойства

материалов

Оксиды

SiO2, Al2O3, HfO2,

Подзатворные диэлектрики в МДП-транзисторах, Высокое

диэлектрическое

сопротивление,

Ta2O5

межслойная изоляция (ILD), создание ёмкостных высокая

электрическая

прочность,

структур

стабильность,

обеспечение

надежной

прочность,

химическая

изоляции

Нитриды

Si3N4, AlN

Пассивация поверхности, барьерные слои, защита Механическая

от диффузии и химических воздействий

стойкость,

защита

активных

элементов

микросхем

Фториды

CaF2, MgF2

Оптические

покрытия,

применение

оптоэлектронике

Полимеры

в Низкий

показатель

преломления,

прозрачность, устойчивость к износу

Полиимиды, BCB,

Гибкая электроника, межслойная изоляция, защита Термостойкость,

PTFE

и изоляция в сложных многослойных структурах

гибкость,

хорошая

диэлектрическая проницаемость, химическая

инертность

Композиты

SiO2+углерод

Межсоединения

в

многослойных

структурах, Оптимизация диэлектрических параметров,

(SiCOH),

снижение диэлектрических потерь и улучшение улучшение

организогель

механических свойств

механической

снижение паразитных емкостей

прочности,

6. Основные функции диэлектрических пленок

1. Изоляционная2. Создание емкостных элементов

3. Активные функции

4. Защитные функции

5. Участие в техпроцессах

6. Обеспечение высокой интеграции

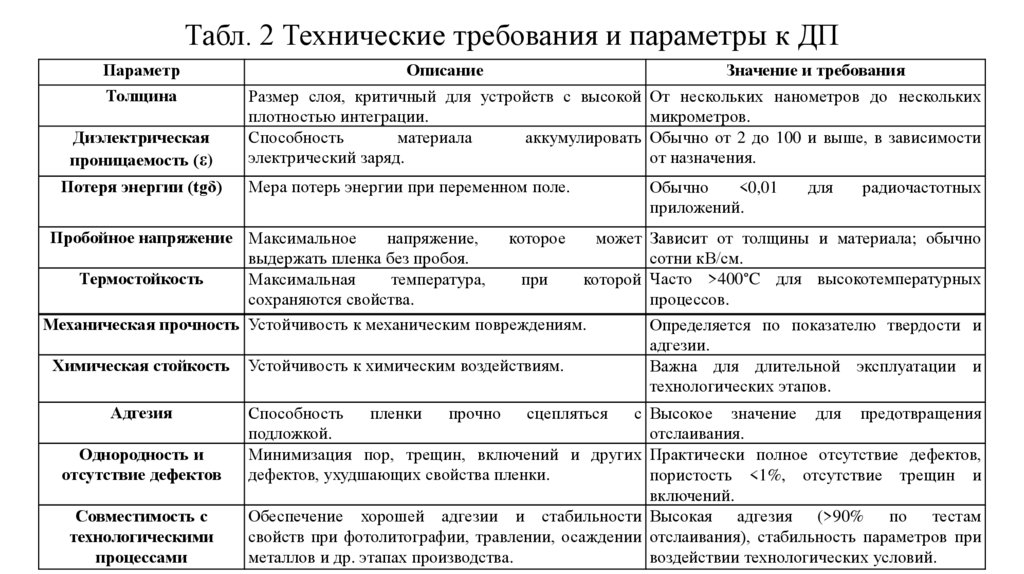

7.

Табл. 2 Технические требования и параметры к ДППараметр

Толщина

Описание

Значение и требования

Диэлектрическая

проницаемость (ε)

Размер слоя, критичный для устройств с высокой От нескольких нанометров до нескольких

плотностью интеграции.

микрометров.

Способность

материала

аккумулировать Обычно от 2 до 100 и выше, в зависимости

электрический заряд.

от назначения.

Потеря энергии (tgδ)

Мера потерь энергии при переменном поле.

Обычно

<0,01

приложений.

для

радиочастотных

Пробойное напряжение Максимальное

напряжение,

которое

может Зависит от толщины и материала; обычно

выдержать пленка без пробоя.

сотни кВ/см.

Термостойкость

Максимальная

температура,

при

которой Часто >400°C для высокотемпературных

сохраняются свойства.

процессов.

Механическая прочность Устойчивость к механическим повреждениям.

Определяется по показателю твердости и

адгезии.

Химическая стойкость Устойчивость к химическим воздействиям.

Важна для длительной эксплуатации и

технологических этапов.

Адгезия

Однородность и

отсутствие дефектов

Совместимость с

технологическими

процессами

Способность

пленки

прочно

сцепляться

с Высокое значение для предотвращения

подложкой.

отслаивания.

Минимизация пор, трещин, включений и других Практически полное отсутствие дефектов,

дефектов, ухудшающих свойства пленки.

пористость <1%, отсутствие трещин и

включений.

Обеспечение хорошей адгезии и стабильности Высокая адгезия (>90% по тестам

свойств при фотолитографии, травлении, осаждении отслаивания), стабильность параметров при

металлов и др. этапах производства.

воздействии технологических условий.

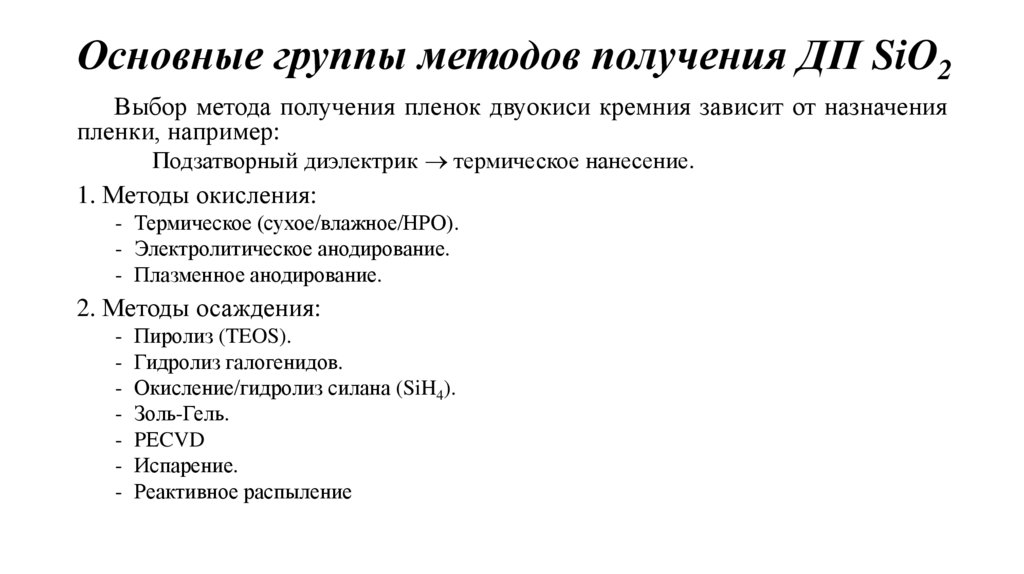

8. Основные группы методов получения ДП SiO2

Выбор метода получения пленок двуокиси кремния зависит от назначенияпленки, например:

Подзатворный диэлектрик термическое нанесение.

1. Методы окисления:

- Термическое (сухое/влажное/НРО).

- Электролитическое анодирование.

- Плазменное анодирование.

2. Методы осаждения:

- Пиролиз (TEOS).

- Гидролиз галогенидов.

- Окисление/гидролиз силана (SiH4).

- Золь-Гель.

- PЕCVD

- Испарение.

- Реактивное распыление

9.

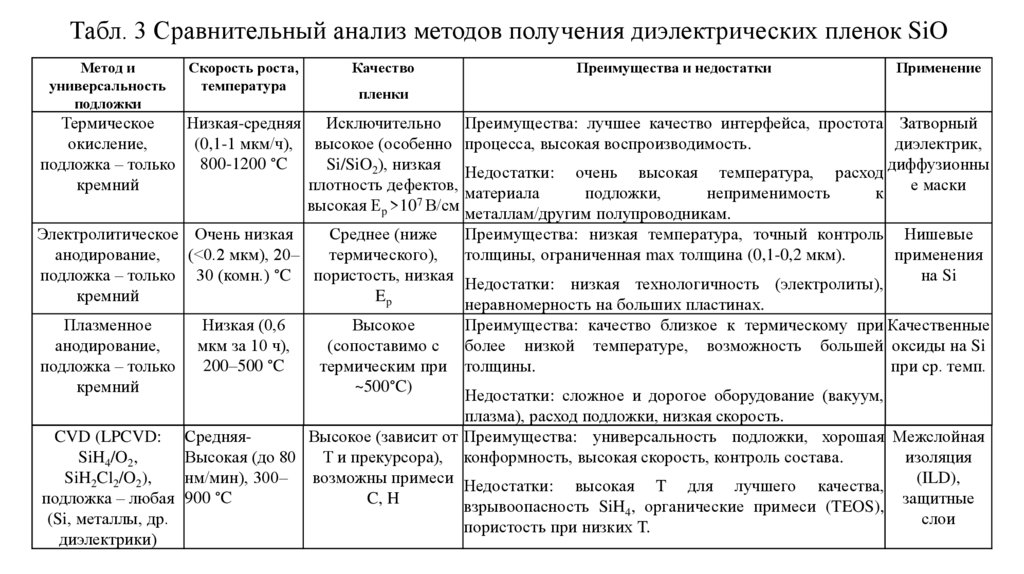

Табл. 3 Сравнительный анализ методов получения диэлектрических пленок SiOМетод и

универсальность

подложки

Скорость роста,

температура

Качество

Преимущества и недостатки

Применение

пленки

Термическое

Низкая-средняя Исключительно Преимущества: лучшее качество интерфейса, простота Затворный

окисление,

(0,1-1 мкм/ч), высокое (особенно процесса, высокая воспроизводимость.

диэлектрик,

подложка – только 800-1200 °C

Si/SiO2), низкая Недостатки: очень высокая температура, расход диффузионны

кремний

плотность дефектов, материала

е маски

подложки,

неприменимость

к

высокая Ep >107 В/см металлам/другим полупроводникам.

Электролитическое Очень низкая

Среднее (ниже

Преимущества: низкая температура, точный контроль Нишевые

анодирование,

(<0.2 мкм), 20–

термического),

толщины, ограниченная max толщина (0,1-0,2 мкм).

применения

подложка – только 30 (комн.) °C пористость, низкая Недостатки: низкая технологичность (электролиты),

на Si

кремний

Ep

неравномерность на больших пластинах.

Плазменное

анодирование,

подложка – только

кремний

Низкая (0,6

мкм за 10 ч),

200–500 °C

Высокое

(сопоставимо с

термическим при

~500°C)

Преимущества: качество близкое к термическому при Качественные

более низкой температуре, возможность большей оксиды на Si

толщины.

при ср. темп.

Недостатки: сложное и дорогое оборудование (вакуум,

плазма), расход подложки, низкая скорость.

CVD (LPCVD: СредняяВысокое (зависит от Преимущества: универсальность подложки, хорошая Межслойная

SiH4/O2,

Высокая (до 80

T и прекурсора), конформность, высокая скорость, контроль состава.

изоляция

SiH2Cl2/O2),

нм/мин), 300– возможны примеси Недостатки: высокая T для лучшего качества,

(ILD),

подложка – любая 900 °C

C, H

взрывоопасность SiH4, органические примеси (TEOS), защитные

(Si, металлы, др.

слои

пористость при низких T.

диэлектрики)

10.

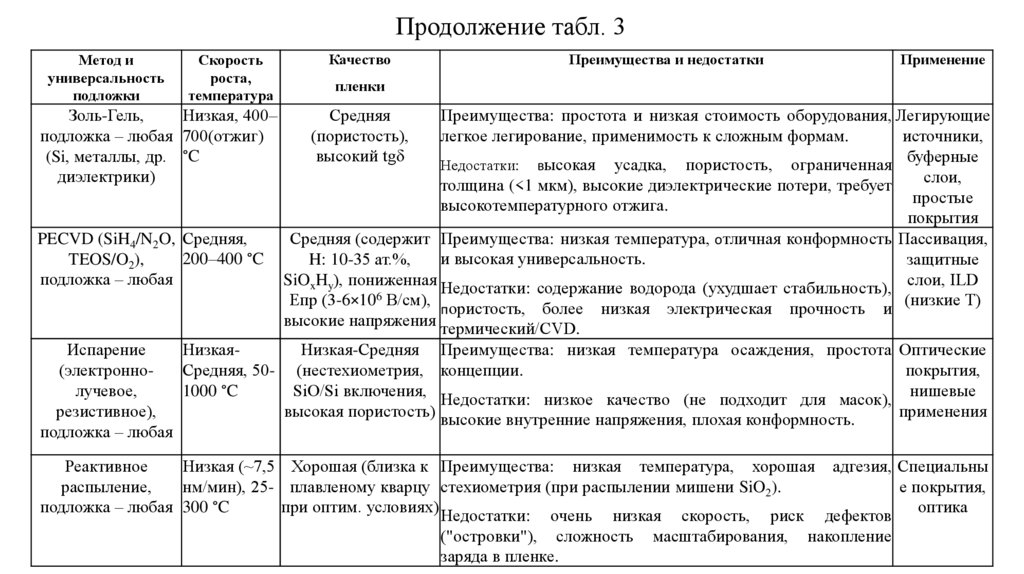

Продолжение табл. 3Метод и

универсальность

подложки

Скорость

роста,

температура

Золь-Гель,

Низкая, 400–

подложка – любая 700(отжиг)

(Si, металлы, др. °C

диэлектрики)

PECVD (SiH4/N2O, Средняя,

200–400 °C

TEOS/O2),

подложка – любая

Качество

Преимущества и недостатки

Применение

пленки

Средняя

(пористость),

высокий tgδ

Преимущества: простота и низкая стоимость оборудования, Легирующие

легкое легирование, применимость к сложным формам.

источники,

буферные

Недостатки: высокая усадка, пористость, ограниченная

слои,

толщина (<1 мкм), высокие диэлектрические потери, требует

простые

высокотемпературного отжига.

покрытия

Средняя (содержит Преимущества: низкая температура, отличная конформность Пассивация,

и высокая универсальность.

H: 10-35 ат.%,

защитные

SiOxHy), пониженная Недостатки: содержание водорода (ухудшает стабильность), слои, ILD

Eпр (3-6×106 В/см),

(низкие T)

пористость, более низкая электрическая прочность и

высокие напряжения термический/CVD.

Испарение

НизкаяНизкая-Средняя Преимущества: низкая температура осаждения, простота Оптические

(электронноСредняя, 50- (нестехиометрия, концепции.

покрытия,

1000 °C

лучевое,

SiO/Si включения, Недостатки: низкое качество (не подходит для масок), нишевые

высокая пористость) высокие внутренние напряжения, плохая конформность.

применения

резистивное),

подложка – любая

Реактивное

Низкая (~7,5 Хорошая (близка к Преимущества: низкая температура, хорошая адгезия, Специальны

распыление,

нм/мин), 25- плавленому кварцу стехиометрия (при распылении мишени SiO2).

е покрытия,

подложка – любая 300 °C

при оптим. условиях)

оптика

Недостатки: очень низкая скорость, риск дефектов

("островки"), сложность масштабирования, накопление

заряда в пленке.

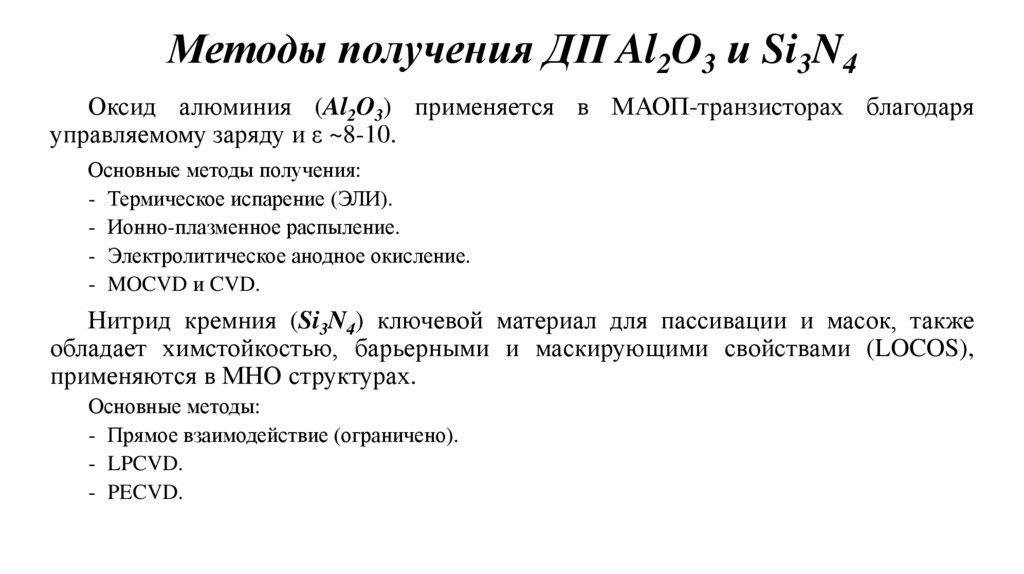

11. Методы получения ДП Al2O3 и Si3N4

Оксид алюминия (Al2O3) применяется в МАОП-транзисторах благодаряуправляемому заряду и ε ~8-10.

Основные методы получения:

- Термическое испарение (ЭЛИ).

- Ионно-плазменное распыление.

- Электролитическое анодное окисление.

- MOCVD и CVD.

Нитрид кремния (Si3N4) ключевой материал для пассивации и масок, также

обладает химстойкостью, барьерными и маскирующими свойствами (LOCOS),

применяются в МНО структурах.

Основные методы:

- Прямое взаимодействие (ограничено).

- LPCVD.

- PECVD.

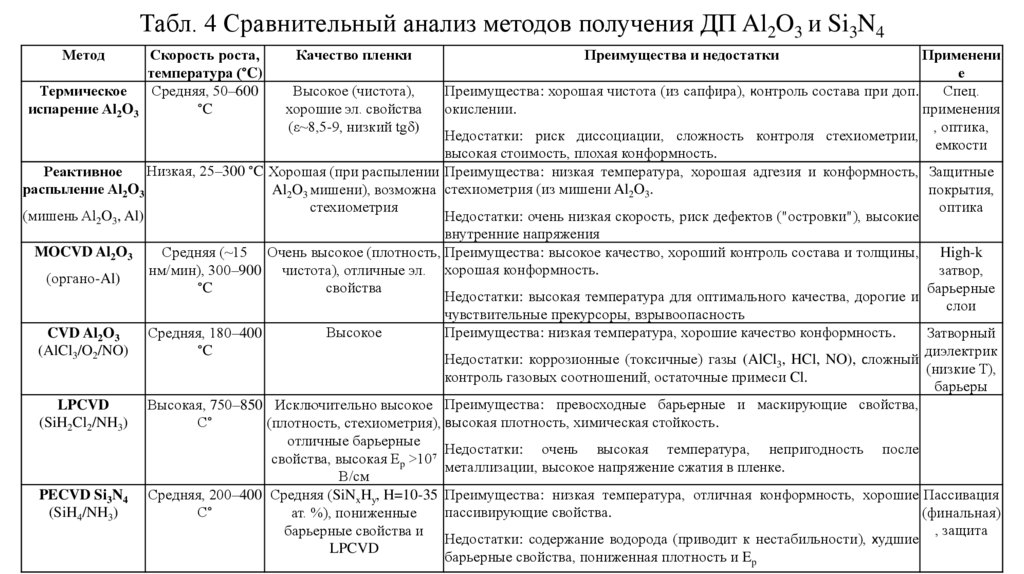

12. Табл. 4 Сравнительный анализ методов получения ДП Al2O3 и Si3N4

МетодСкорость роста,

температура (°C)

Термическое

Средняя, 50–600

испарение Al2O3

°C

Качество пленки

Преимущества и недостатки

Применени

е

Преимущества: хорошая чистота (из сапфира), контроль состава при доп.

Высокое (чистота),

Спец.

хорошие эл. свойства окислении.

применения

(ε~8,5-9, низкий tgδ)

, оптика,

Недостатки: риск диссоциации, сложность контроля стехиометрии,

емкости

высокая стоимость, плохая конформность.

Низкая, 25–300 °C Хорошая (при распылении Преимущества: низкая температура, хорошая адгезия и конформность, Защитные

Реактивное

распыление Al2O3

Al2O3 мишени), возможна стехиометрия (из мишени Al2O3.

покрытия,

стехиометрия

оптика

(мишень Al2O3, Al)

Недостатки: очень низкая скорость, риск дефектов ("островки"), высокие

внутренние напряжения

MOCVD Al2O3

Средняя (~15 Очень высокое (плотность, Преимущества: высокое качество, хороший контроль состава и толщины, High-k

нм/мин), 300–900 чистота), отличные эл. хорошая конформность.

затвор,

(органо-Al)

°C

свойства

барьерные

Недостатки: высокая температура для оптимального качества, дорогие и

слои

чувствительные прекурсоры, взрывоопасность

Высокое

Преимущества: низкая температура, хорошие качество конформность.

CVD Al2O3

Средняя, 180–400

Затворный

(AlCl3/O2/NO)

°C

диэлектрик

Недостатки: коррозионные (токсичные) газы (AlCl3, HCl, NO), сложный

(низкие T),

контроль газовых соотношений, остаточные примеси Cl.

барьеры

LPCVD

Высокая, 750–850 Исключительно высокое Преимущества: превосходные барьерные и маскирующие свойства,

(SiH2Cl2/NH3)

С°

(плотность, стехиометрия), высокая плотность, химическая стойкость.

отличные барьерные

Недостатки: очень высокая температура, непригодность после

свойства, высокая Ep >10⁷

металлизации, высокое напряжение сжатия в пленке.

В/см

PECVD Si3N4 Средняя, 200–400 Средняя (SiNxHy, H=10-35 Преимущества: низкая температура, отличная конформность, хорошие Пассивация

(SiH4/NH3)

С°

пассивирующие свойства.

ат. %), пониженные

(финальная)

, защита

барьерные свойства и

Недостатки: содержание водорода (приводит к нестабильности), худшие

LPCVD

барьерные свойства, пониженная плотность и Ep

13. Алгоритм выбора технологии

1. Идентификация основной функции диэлектрической пленки.2. Определение критических параметров (толщина, ε, Ep , Т стойкость,

конформность и т.д.).

3. Учет технологических ограничений (max Т, тип подложки, совместимость).

4. Анализ

экономических

и

производственных

оборудования, скорость процесса, безопасность и т.п.).

факторов

(доступность

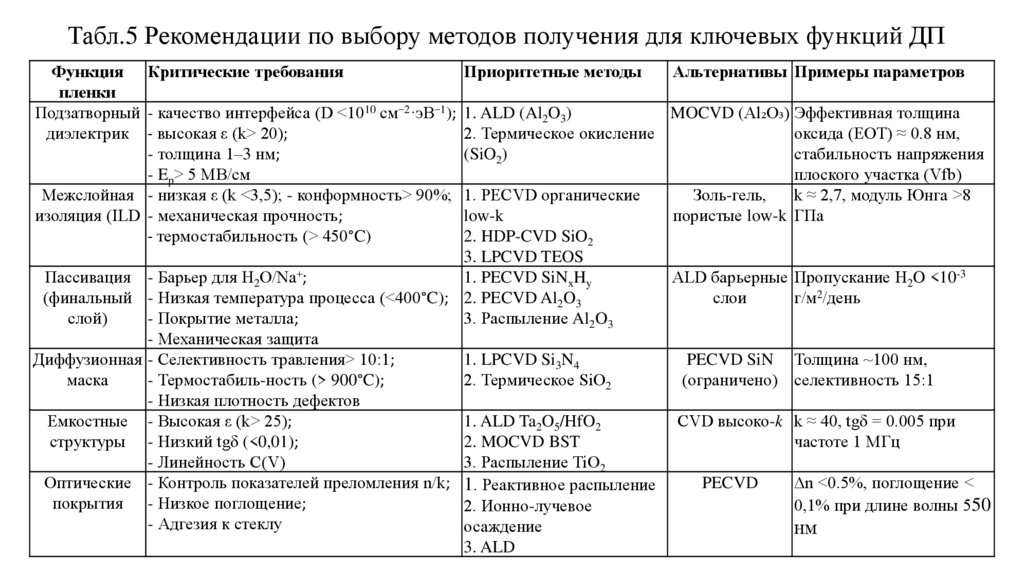

14.

Табл.5 Рекомендации по выбору методов получения для ключевых функций ДППриоритетные методы

Функция Критические требования

пленки

Подзатворный - качество интерфейса (D <1010 см⁻2·эВ⁻1); 1. ALD (Al2O3)

диэлектрик - высокая ε (k> 20);

2. Термическое окисление

- толщина 1–3 нм;

(SiO2)

- Ep> 5 МВ/см

Межслойная - низкая ε (k <3,5); - конформность> 90%; 1. PECVD органические

изоляция (ILD - механическая прочность;

low-k

- термостабильность (> 450°C)

2. HDP-CVD SiO2

3. LPCVD TEOS

Пассивация - Барьер для H2O/Na⁺;

1. PECVD SiNxHy

(финальный - Низкая температура процесса (<400°C); 2. PECVD Al2O3

слой)

- Покрытие металла;

3. Распыление Al2O3

- Механическая защита

Диффузионная - Селективность травления> 10:1;

1. LPCVD Si3N4

маска

- Термостабиль-ность (> 900°C);

2. Термическое SiO2

- Низкая плотность дефектов

Емкостные - Высокая ε (k> 25);

1. ALD Ta2O5/HfO2

структуры - Низкий tgδ (<0,01);

2. MOCVD BST

- Линейность C(V)

3. Распыление TiO2

Оптические - Контроль показателей преломления n/k; 1. Реактивное распыление

покрытия - Низкое поглощение;

2. Ионно-лучевое

- Адгезия к стеклу

осаждение

3. ALD

Альтернативы Примеры параметров

MOCVD (Al₂O₃) Эффективная толщина

оксида (EOT) ≈ 0.8 нм,

стабильность напряжения

плоского участка (Vfb)

Золь-гель,

k ≈ 2,7, модуль Юнга >8

пористые low-k ГПа

ALD барьерные Пропускание H2O <10-3

слои

г/м2/день

PECVD SiN Толщина ~100 нм,

(ограничено) селективность 15:1

CVD высоко-k k ≈ 40, tgδ = 0.005 при

частоте 1 МГц

PECVD

Δn <0.5%, поглощение <

0,1% при длине волны 550

нм

15. Перспективы развития методов получения ДП

Будущее технологий диэлектрических пленок определяется ответомна три ключевых вызова микроэлектроники:

1. Миниатюризация

2. Внедрение новых материалов

3. Экологичность

Также можно выделить три стратегических направления развития:

1. Атомарная точность

2. «Умные» диэлектрики

3. Экологичная оптимизация массовых технологий

16.

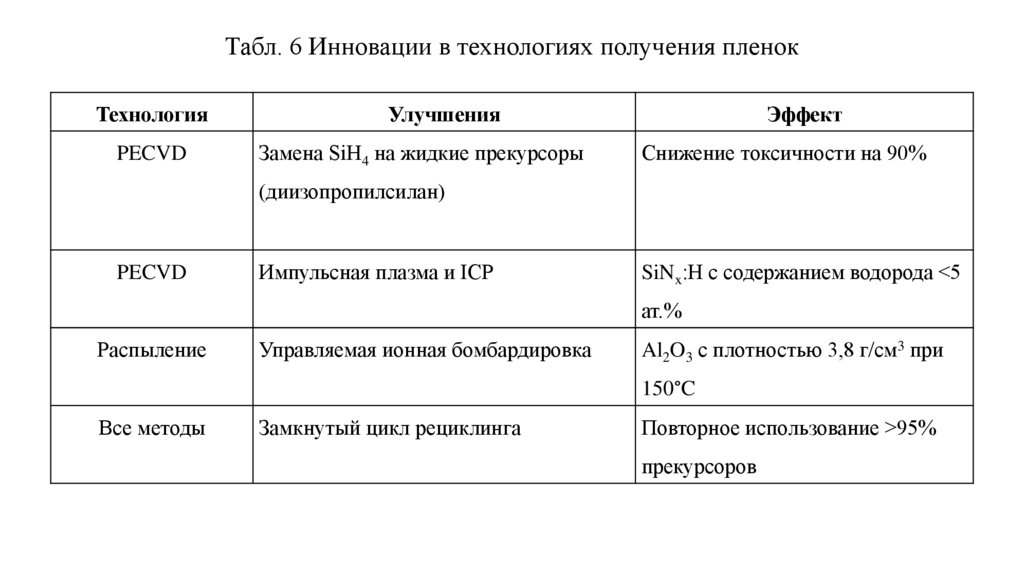

Табл. 6 Инновации в технологиях получения пленокТехнология

PECVD

Улучшения

Замена SiH4 на жидкие прекурсоры

Эффект

Снижение токсичности на 90%

(диизопропилсилан)

PECVD

Импульсная плазма и ICP

SiNx:H с содержанием водорода <5

ат.%

Распыление

Управляемая ионная бомбардировка

Al2O3 с плотностью 3,8 г/см3 при

150°C

Все методы

Замкнутый цикл рециклинга

Повторное использование >95%

прекурсоров

17. Заключение

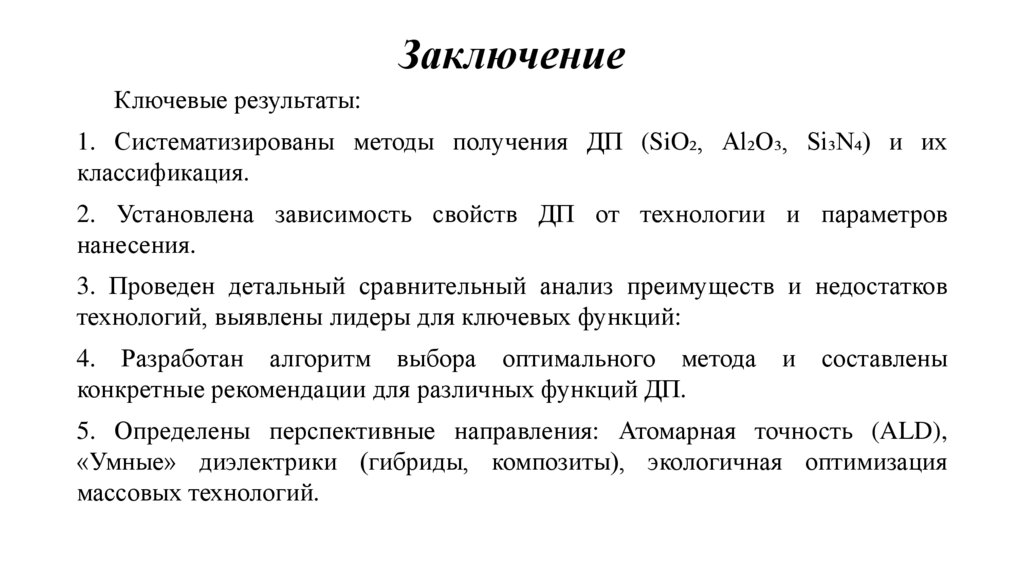

Ключевые результаты:1. Систематизированы методы получения ДП (SiO₂, Al₂O₃, Si₃N₄) и их

классификация.

2. Установлена зависимость свойств ДП от технологии и параметров

нанесения.

3. Проведен детальный сравнительный анализ преимуществ и недостатков

технологий, выявлены лидеры для ключевых функций:

4. Разработан алгоритм выбора оптимального метода

конкретные рекомендации для различных функций ДП.

и составлены

5. Определены перспективные направления: Атомарная точность (ALD),

«Умные» диэлектрики (гибриды, композиты), экологичная оптимизация

массовых технологий.

Физика

Физика