Похожие презентации:

Аппарат для производства жидких гуминовых удобрений

1.

МАЛЫЙ БИЗНЕС И ПРЕДПРИНИМАТЕЛЬСТВОИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ

АППАРАТ ДЛЯ ПРОИЗВОДСТВА ЖИДКИХ

ГУМИНОВЫХ УДОБРЕНИЙ

СЫРЬЕВАЯ БАЗА:

сапропель, низинный торф высокой степени разложения, леонардит, окисленный бурый

уголь

Технология производства и оборудование

от к.т.н. горного инженера, геотехнолога, гидрогеолога Николая Дмитриевича Бычека

2025 г.

2.

Назначение. Аппарат предназначен для производства натуральных гуминовых удобренийи гуматов (калия или натрия) из практически дармового сырья: низинного высокой

степени разложения (более 35%) торфа, сапропеля (органическое вещество не менее 40%,

отсутствие песка), леонардита, окисленного бурого угля.

3.

Применение. Для самозанятых, малого и семейного предпринимательства.Производительность: 300 литров готового продукта в день.

4.

Комплектация. Аппарат поставляется с Инструкцией по применениюВариант 1. Аппарат производства готовой продукции (без дополнительных опций).

Вариант 2. полной комплектации: мельница для сырья, собственно аппарат, емкость

охлаждения и хранения продукта, устройство розлива в мелкую тару (250 мл – 2,5 л),

устройство укупорки, устройство этикетирования с датером для мелкой тары, стол сборки

5.

мелкой расфасованной продукции в блоки, узел упаковки блоков с продукцией втермоусадную пленку.

6.

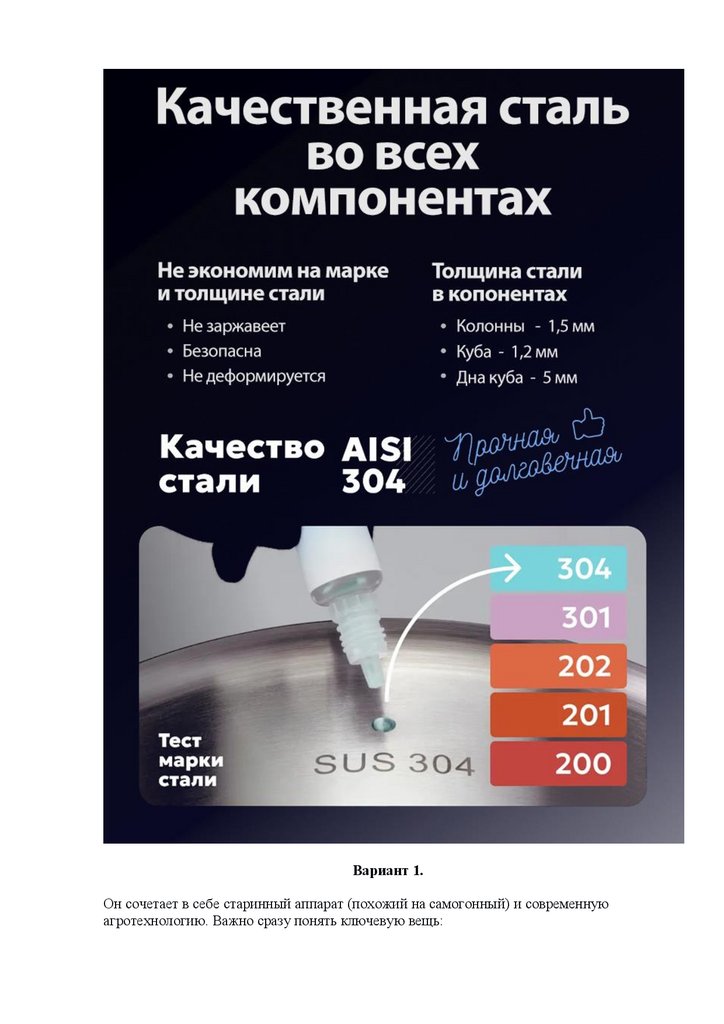

Вариант 1.Он сочетает в себе старинный аппарат (похожий на самогонный) и современную

агротехнологию. Важно сразу понять ключевую вещь:

7.

Аппарат используется здесь не для дистилляции спирта, а как источник тепла ипара, а также в качестве системы для приготовления и концентрирования раствора.

По своей сути, это многофункциональный дистиллятор-выпариватель.

Сам процесс получения жидкого натурального гуминового удобрения или гумата из

вышеперечисленного вида сырья - это щелочная экстракция. Гуминовые вещества не

8.

летучи (они не испаряются при нагревании, как спирт), поэтому процесс будетзаключаться в их "вываривании" из сырьевого компонента.

ВНИМАНИЕ: Безопасность прежде всего!

Работайте в хорошо проветриваемом помещении или на улице.

9.

Используйте средства защиты: очки, перчатки, одежду с длинным рукавом.Щелочь (каустическая сода) — едкое вещество! При попадании на кожу вызывает

сильные ожоги. Все операции с ней проводите с крайней осторожностью.

Аппарат должен быть устойчивым. Избегайте перегрева и избыточного давления.

10.

Технологический процесс получения гумата калия/натрия из сыръя сиспользованием аппарата

1. Необходимые материалы и оборудование

11.

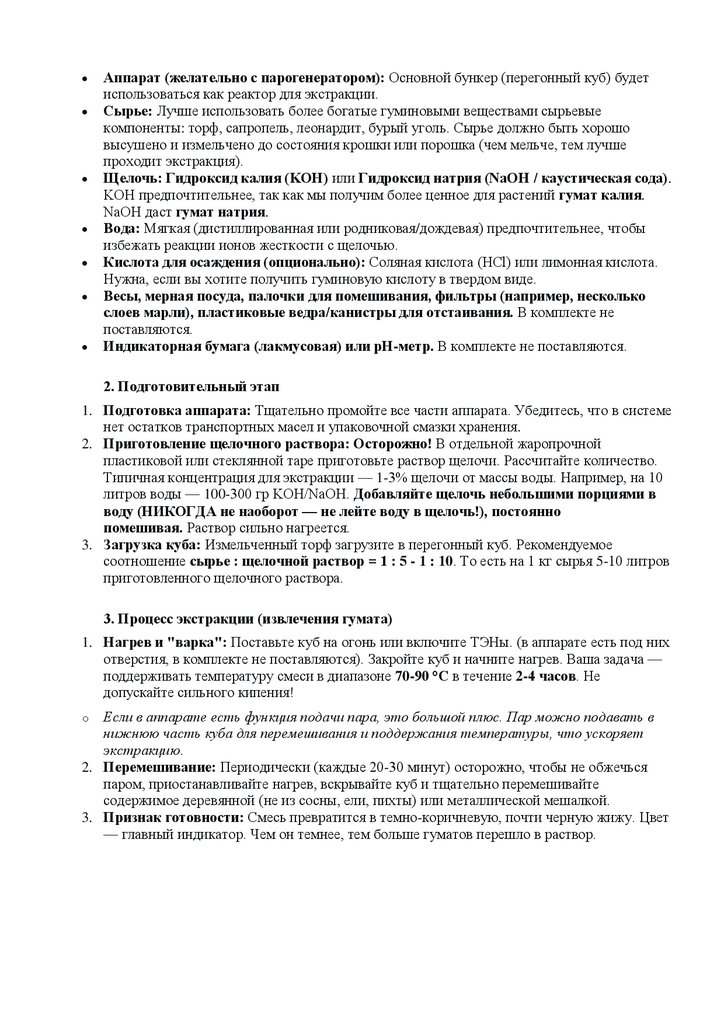

Аппарат (желательно с парогенератором): Основной бункер (перегонный куб) будетиспользоваться как реактор для экстракции.

Сырье: Лучше использовать более богатые гуминовыми веществами сырьевые

компоненты: торф, сапропель, леонардит, бурый уголь. Сырье должно быть хорошо

высушено и измельчено до состояния крошки или порошка (чем мельче, тем лучше

проходит экстракция).

Щелочь: Гидроксид калия (KOH) или Гидроксид натрия (NaOH / каустическая сода).

KOH предпочтительнее, так как мы получим более ценное для растений гумат калия.

NaOH даст гумат натрия.

Вода: Мягкая (дистиллированная или родниковая/дождевая) предпочтительнее, чтобы

избежать реакции ионов жесткости с щелочью.

Кислота для осаждения (опционально): Соляная кислота (HCl) или лимонная кислота.

Нужна, если вы хотите получить гуминовую кислоту в твердом виде.

Весы, мерная посуда, палочки для помешивания, фильтры (например, несколько

слоев марли), пластиковые ведра/канистры для отстаивания. В комплекте не

поставляются.

Индикаторная бумага (лакмусовая) или pH-метр. В комплекте не поставляются.

2. Подготовительный этап

1. Подготовка аппарата: Тщательно промойте все части аппарата. Убедитесь, что в системе

нет остатков транспортных масел и упаковочной смазки хранения.

2. Приготовление щелочного раствора: Осторожно! В отдельной жаропрочной

пластиковой или стеклянной таре приготовьте раствор щелочи. Рассчитайте количество.

Типичная концентрация для экстракции — 1-3% щелочи от массы воды. Например, на 10

литров воды — 100-300 гр KOH/NaOH. Добавляйте щелочь небольшими порциями в

воду (НИКОГДА не наоборот — не лейте воду в щелочь!), постоянно

помешивая. Раствор сильно нагреется.

3. Загрузка куба: Измельченный торф загрузите в перегонный куб. Рекомендуемое

соотношение сырье : щелочной раствор = 1 : 5 - 1 : 10. То есть на 1 кг сырья 5-10 литров

приготовленного щелочного раствора.

3. Процесс экстракции (извлечения гумата)

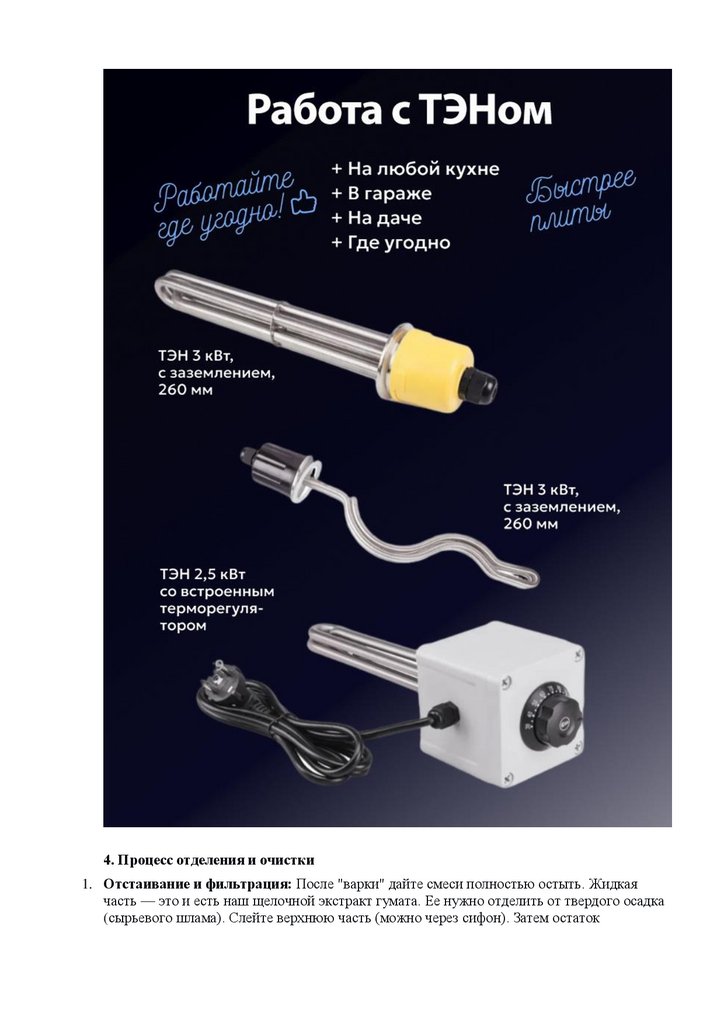

1. Нагрев и "варка": Поставьте куб на огонь или включите ТЭНы. (в аппарате есть под них

отверстия, в комплекте не поставляются). Закройте куб и начните нагрев. Ваша задача —

поддерживать температуру смеси в диапазоне 70-90 °C в течение 2-4 часов. Не

допускайте сильного кипения!

Если в аппарате есть функция подачи пара, это большой плюс. Пар можно подавать в

нижнюю часть куба для перемешивания и поддержания температуры, что ускоряет

экстракцию.

2. Перемешивание: Периодически (каждые 20-30 минут) осторожно, чтобы не обжечься

паром, приостанавливайте нагрев, вскрывайте куб и тщательно перемешивайте

содержимое деревянной (не из сосны, ели, пихты) или металлической мешалкой.

3. Признак готовности: Смесь превратится в темно-коричневую, почти черную жижу. Цвет

— главный индикатор. Чем он темнее, тем больше гуматов перешло в раствор.

o

12.

13.

14.

15.

4. Процесс отделения и очистки1. Отстаивание и фильтрация: После "варки" дайте смеси полностью остыть. Жидкая

часть — это и есть наш щелочной экстракт гумата. Ее нужно отделить от твердого осадка

(сырьевого шлама). Слейте верхнюю часть (можно через сифон). Затем остаток

16.

необходимо отфильтровать через несколько слоев марли или плотную ткань. Это самыйтрудоемкий процесс.

2. Промывка осадка: Оставшийся сырьевой шлам можно промыть небольшим количеством

воды, чтобы извлечь остатки гумата, и снова отфильтровать. Этот промывной раствор

можно добавить к основному экстракту.

5. Нейтрализация и получение конечного продукта (2 варианта)

Вариант А: Жидкий гумат калия/натрия (готовый к применению)

Это самый простой вариант. Полученный щелочной экстракт имеет очень высокий pH

(11-12). Для применения в качестве удобрения его нужно нейтрализовать до pH 7.5-9.5.

Как это сделать: Медленно, небольшими порциями, при постоянном помешивании,

добавляйте в раствор кислоту (соляную или лимонную). ВНИМАНИЕ: Реакция

нейтрализации будет бурной, с выделением тепла и шипением. Добавляйте кислоту очень

медленно!

Контроль: Постоянно проверяйте pH с помощью индикаторной бумаги. Как только

достигли нужного значения (7.5-9.5), остановитесь.

Готово: Вы получили жидкий гумат, который можно разбавлять водой (обычно 1:100 1:500) и использовать для полива или опрыскивания растений.

Вариант Б: Твердая гуминовая кислота (для последующего растворения)

Это более сложный метод, но он позволяет получить концентрат.

Процесс: В полученный щелочной экстракт (после фильтрации) медленно, при

помешивании, добавляйте кислоту (соляную) до pH 2-3. При такой кислотности

гуминовые вещества теряют растворимость и выпадают в виде темно-коричневого или

черного хлопьевидного осадка.

Отстаивание: Дайте осадку отстояться в течение нескольких часов, затем слейте

верхнюю прозрачную жидкость (это отработанный щелочно-солевой раствор).

Промывка и сушка: Осадок (гуминовую кислоту) желательно промыть

дистиллированной водой, чтобы удалить остатки солей, и высушить. Получится твердый

концентрат, который потом можно растворять в щелочи для получения гумата. Сушить

осадок можно на открытом воздухе без попадания прямых солнечных лучей или в

сушильном шкафу (например, для овощей и фруктов)

Краткая схема работы аппарата в этом процессе:

1. Куб -> Реактор для варки сырья со щелочью.

2. Нагрев (ТЭНы/газовая горелка/печка) -> Источник энергии для экстракции.

3. Змеевик/холодильник -> В данном процессе НЕ ИСПОЛЬЗУЕТСЯ по прямому

назначению. Его можно использовать для охлаждения пара, если вы решите гнать пар

через смесь для перемешивания, но конденсат нужно будет возвращать обратно в куб.

4. Отбор продукта -> Производится не через змеевик, а путем ручного слива и фильтрации

после остывания.

Итог и важные замечания:

Качество сырья: Качество конечного продукта на 90% зависит от качества сырья.

17.

Эффективность: Данный "кустарный" метод позволяет извлечь тольколегкогидролизуемую фракцию гуматов. На производстве используют автоклавы и более

сложные технологии.

Применение: Всегда тестируйте полученный раствор на нескольких растениях, прежде

чем применять массово. Начинайте с низких концентраций (0.01%).

Цель использования: Для применения на дачном участке, в теплице, мелких

сельхозпредприятиях описанной технологии вполне достаточно для получения

эффективного и дешевого стимулятора роста и созревания растений, предотвращения их

болезней.

Этот процесс — отличный пример того, как традиционное оборудование можно

адаптировать для решения современных научно-прикладных задач.

18.

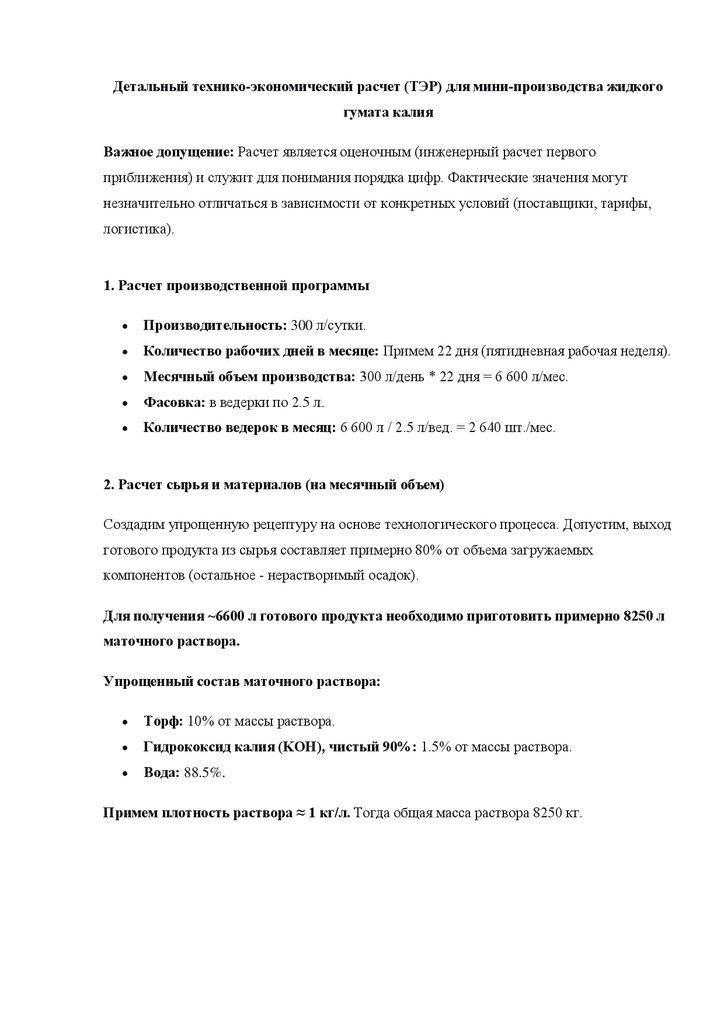

Детальный технико-экономический расчет (ТЭР) для мини-производства жидкогогумата калия

Важное допущение: Расчет является оценочным (инженерный расчет первого

приближения) и служит для понимания порядка цифр. Фактические значения могут

незначительно отличаться в зависимости от конкретных условий (поставщики, тарифы,

логистика).

1. Расчет производственной программы

Производительность: 300 л/сутки.

Количество рабочих дней в месяце: Примем 22 дня (пятидневная рабочая неделя).

Месячный объем производства: 300 л/день * 22 дня = 6 600 л/мес.

Фасовка: в ведерки по 2.5 л.

Количество ведерок в месяц: 6 600 л / 2.5 л/вед. = 2 640 шт./мес.

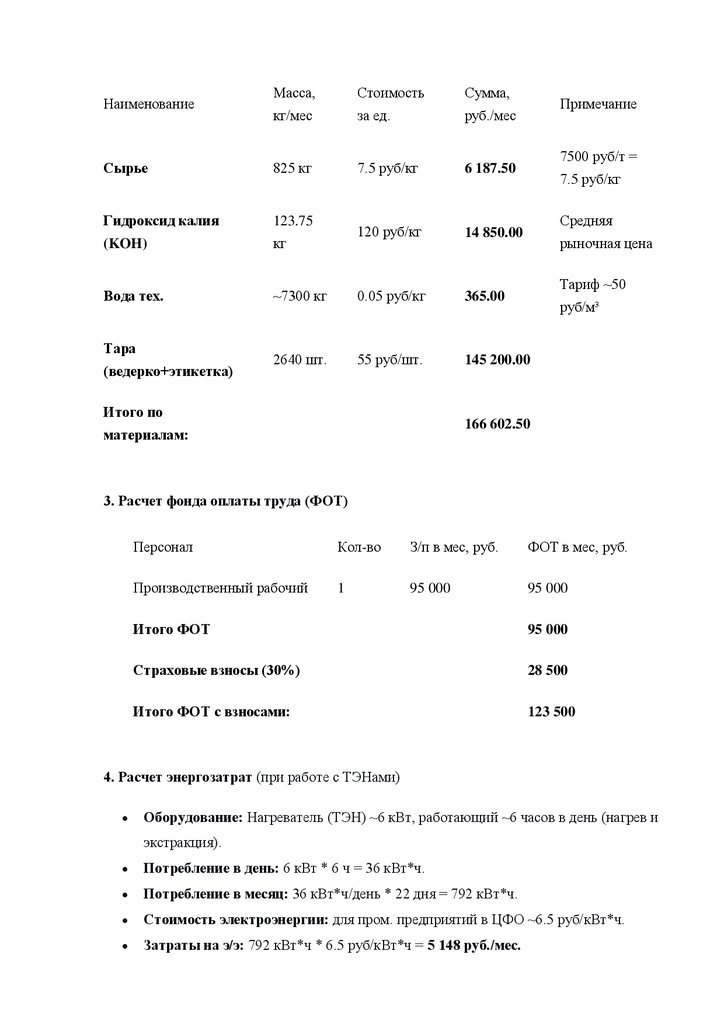

2. Расчет сырья и материалов (на месячный объем)

Создадим упрощенную рецептуру на основе технологического процесса. Допустим, выход

готового продукта из сырья составляет примерно 80% от объема загружаемых

компонентов (остальное - нерастворимый осадок).

Для получения ~6600 л готового продукта необходимо приготовить примерно 8250 л

маточного раствора.

Упрощенный состав маточного раствора:

Торф: 10% от массы раствора.

Гидрококсид калия (KOH), чистый 90%: 1.5% от массы раствора.

Вода: 88.5%.

Примем плотность раствора ≈ 1 кг/л. Тогда общая масса раствора 8250 кг.

19.

Масса,Стоимость

Сумма,

кг/мес

за ед.

руб./мес

Сырье

825 кг

7.5 руб/кг

6 187.50

Гидроксид калия

123.75

(KOH)

кг

120 руб/кг

14 850.00

Вода тех.

~7300 кг

0.05 руб/кг

365.00

2640 шт.

55 руб/шт.

145 200.00

Наименование

Тара

(ведерко+этикетка)

Итого по

Примечание

7500 руб/т =

7.5 руб/кг

Средняя

рыночная цена

Тариф ~50

руб/м³

166 602.50

материалам:

3. Расчет фонда оплаты труда (ФОТ)

Персонал

Кол-во

З/п в мес, руб.

ФОТ в мес, руб.

Производственный рабочий

1

95 000

95 000

Итого ФОТ

95 000

Страховые взносы (30%)

28 500

Итого ФОТ с взносами:

123 500

4. Расчет энергозатрат (при работе с ТЭНами)

Оборудование: Нагреватель (ТЭН) ~6 кВт, работающий ~6 часов в день (нагрев и

экстракция).

Потребление в день: 6 кВт * 6 ч = 36 кВт*ч.

Потребление в месяц: 36 кВт*ч/день * 22 дня = 792 кВт*ч.

Стоимость электроэнергии: для пром. предприятий в ЦФО ~6.5 руб/кВт*ч.

Затраты на э/э: 792 кВт*ч * 6.5 руб/кВт*ч = 5 148 руб./мес.

20.

5. Расчет амортизации и прочих затратСтоимость оборудования: аппарат большого объема (100 л), мешалка, ТЭНы,

весы, стеллажи, стол для фасовки. Примем 300 000 руб.

Срок полезного использования: 5 лет (60 месяцев).

Амортизация в месяц: 300 000 руб. / 60 мес. = 5 000 руб./мес.

Аренда помещения: ~50 м² (производство+склад). Для промзоны в области ~300

руб/м².

Аренда в месяц: 50 м² * 300 руб/м² = 15 000 руб./мес.

Прочие расходы: (бухгалтерия на аутсорсе, химреактивы для промывки,

транспортные): примем 10 000 руб./мес.

21.

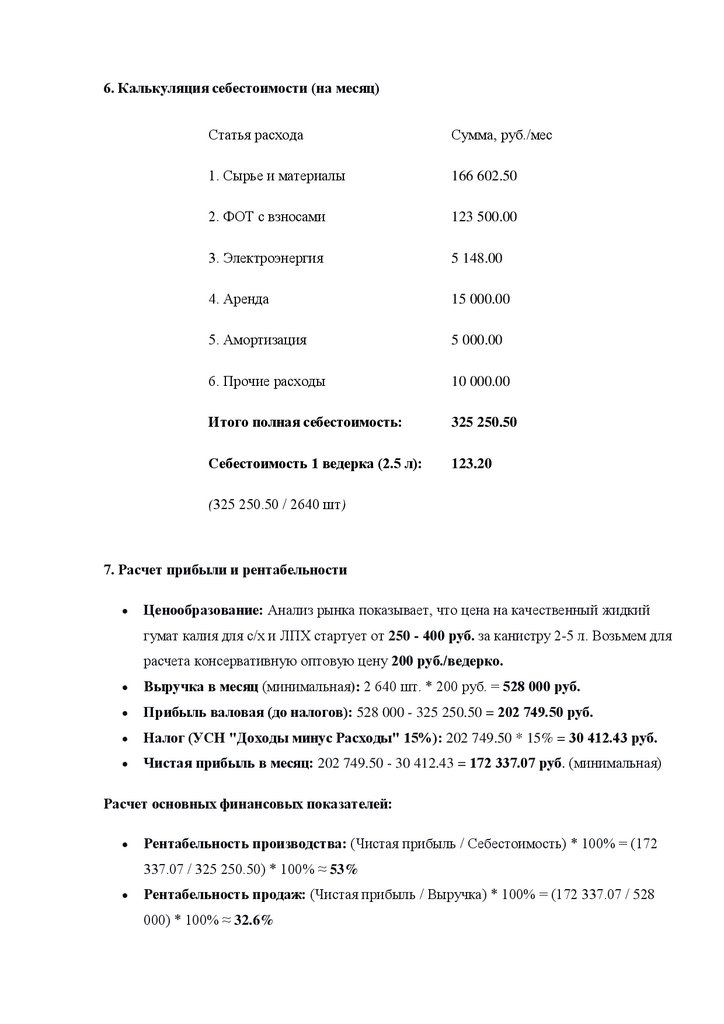

6. Калькуляция себестоимости (на месяц)Статья расхода

Сумма, руб./мес

1. Сырье и материалы

166 602.50

2. ФОТ с взносами

123 500.00

3. Электроэнергия

5 148.00

4. Аренда

15 000.00

5. Амортизация

5 000.00

6. Прочие расходы

10 000.00

Итого полная себестоимость:

325 250.50

Себестоимость 1 ведерка (2.5 л):

123.20

(325 250.50 / 2640 шт)

7. Расчет прибыли и рентабельности

Ценообразование: Анализ рынка показывает, что цена на качественный жидкий

гумат калия для с/х и ЛПХ стартует от 250 - 400 руб. за канистру 2-5 л. Возьмем для

расчета консервативную оптовую цену 200 руб./ведерко.

Выручка в месяц (минимальная): 2 640 шт. * 200 руб. = 528 000 руб.

Прибыль валовая (до налогов): 528 000 - 325 250.50 = 202 749.50 руб.

Налог (УСН "Доходы минус Расходы" 15%): 202 749.50 * 15% = 30 412.43 руб.

Чистая прибыль в месяц: 202 749.50 - 30 412.43 = 172 337.07 руб. (минимальная)

Расчет основных финансовых показателей:

Рентабельность производства: (Чистая прибыль / Себестоимость) * 100% = (172

337.07 / 325 250.50) * 100% ≈ 53%

Рентабельность продаж: (Чистая прибыль / Выручка) * 100% = (172 337.07 / 528

000) * 100% ≈ 32.6%

22.

Срок окупаемости первоначальных вложений: Затраты на оборудование ~300000 руб. / Чистая прибыль ~172 337 руб./мес ≈ 1.74 месяца. Это фантастически

низкий показатель, который говорит о высокой эффективности проекта при

заданных условиях.

8. Выводы и рекомендации по ТЭР

1. Высокая рентабельность: Проект выглядит крайне привлекательным с точки

зрения экономики. Рентабельность >50% и окупаемость менее 2 месяцев являются

отличными показателями.

23.

2. Ключевые затраты: Основные статьи расходов — это тара (44.6% отсебестоимости) и фонд оплаты труда (38%). Это точка управления

себестоимостью.

3. Риски и замечания:

o

Цена на тару: Необходимо искать оптовых поставщиков ведерок с лучшей ценой.

Снижение цены на 10 руб. за штуку даст экономию 26 400 руб./мес.

o

Ручная фасовка: Является трудоемкой. При масштабировании потребуется

автоматический или полуавтоматический дозировочно-фасовочный аппарат.

o

Качество сырья: Качество сырья напрямую влияет на качество и, следовательно,

на цену конечного продукта. Нельзя экономить на сырье.

o

Сбыт: Указанная рентабельность достижима только при условии полной

реализации всего объема производства. Необходимо заранее наладить каналы сбыта

(с/х предприятия, оптовые базы для садоводов, розничные магазины).

o

Сертификация: Для продажи в крупные сети и с/х предприятия потребуется

сертификат соответствия на продукцию (добровольный или обязательный), что

повлечет дополнительные затраты.

o

Трудозатраты: Реальный процесс (перенос тяжестей, фильтрация, фасовка) для

объемов 300 л/день физически сложен для одного человека. Скорее всего,

потребуется помощник или сокращение объемов производства.

Проект коммерчески целесообразен и высокорентабелен. Главные задачи — организовать

бесперебойный сбыт и оптимизировать затраты на упаковку и труд.

ВНИМАНИЕ! Поставщик оборудования постоянно разрабатывает рецептуры и

технологические регламенты производства новых видов жидких и гелеобразных :

сапропеля, торфа, леонардита, окисленного бурого угля, глауконита, др. При

необходимости запрашивайте! Сейчас имеется более 22 рецептур и технологических

регламентов производства косметической, оздоровительно-профилактической и лечебной

косметики.

Также производим и поставляем промышленные комплексы производства

натуральной косметической продукции из перечисленного сырья производительностью

от 150 л/час по готовому продукту с узлами розлива, укупорки, этикетирования и

упаковки.

Маркетинг

Маркетинг