Похожие презентации:

Методы изготовления и обработки композиционных материалов на основе термопластичных полимеров

1. Методы изготовления и обработки композиционных материалов на основе термопластичных полимеров

Экструзия, горячее прессование, прокатка на горячих вальсах.2. Введение

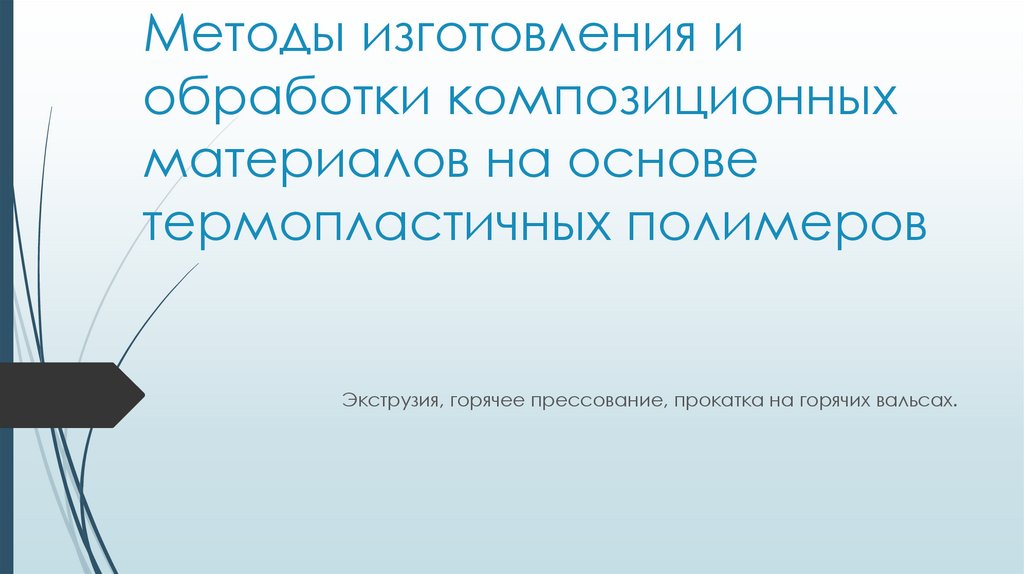

Композитные материалы на основетермопластов — это современные

инженерные материалы,

состоящие из термопластичной

матрицы и наполнителя

(армирующего компонента),

который придаёт материалу

улучшенные механические,

тепловые, электрические или другие

свойства.

Рисунок 1 - Усиленные трубопроводы на рабочее

внутреннее давление до 40 атм.

1 - полимерная труба, 2 - армирующие элементы,

3 - 1-й повив брони, 4 - оболочка

3. Особенности термопластичных полимеров

Низкая температура плавления(100–300 °C).

Обратимость процесса

(многократная переплавка без

потери свойств).

Простота обработки по сравнению

с термореактивными

материалами.

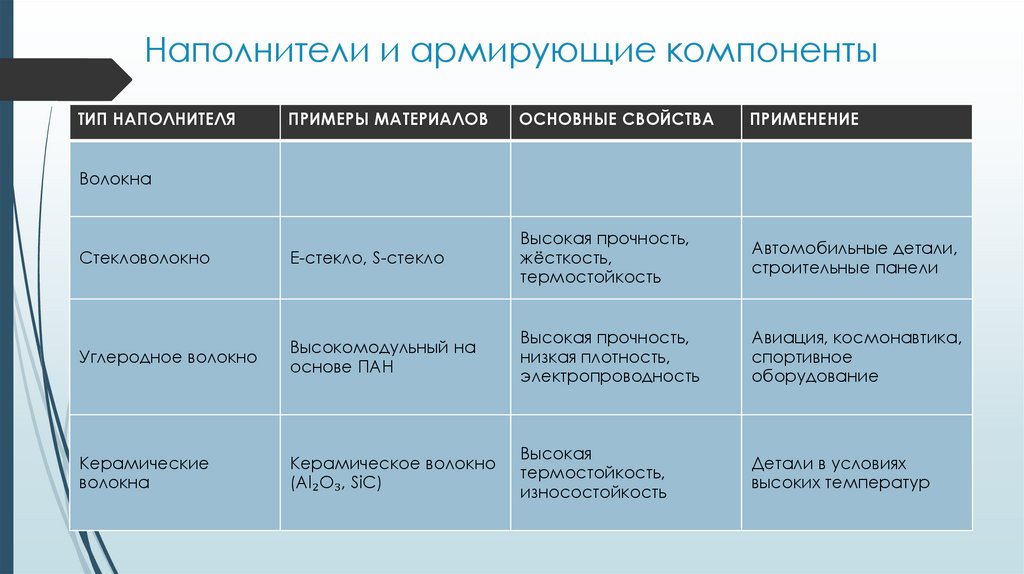

4. Наполнители и армирующие компоненты

ТИП НАПОЛНИТЕЛЯПРИМЕРЫ МАТЕРИАЛОВ

ОСНОВНЫЕ СВОЙСТВА

ПРИМЕНЕНИЕ

Стекловолокно

E-стекло, S-стекло

Высокая прочность,

жёсткость,

термостойкость

Автомобильные детали,

строительные панели

Углеродное волокно

Высокомодульный на

основе ПАН

Высокая прочность,

низкая плотность,

электропроводность

Авиация, космонавтика,

спортивное

оборудование

Керамические

волокна

Керамическое волокно

(Al₂O₃, SiC)

Высокая

термостойкость,

износостойкость

Детали в условиях

высоких температур

Волокна

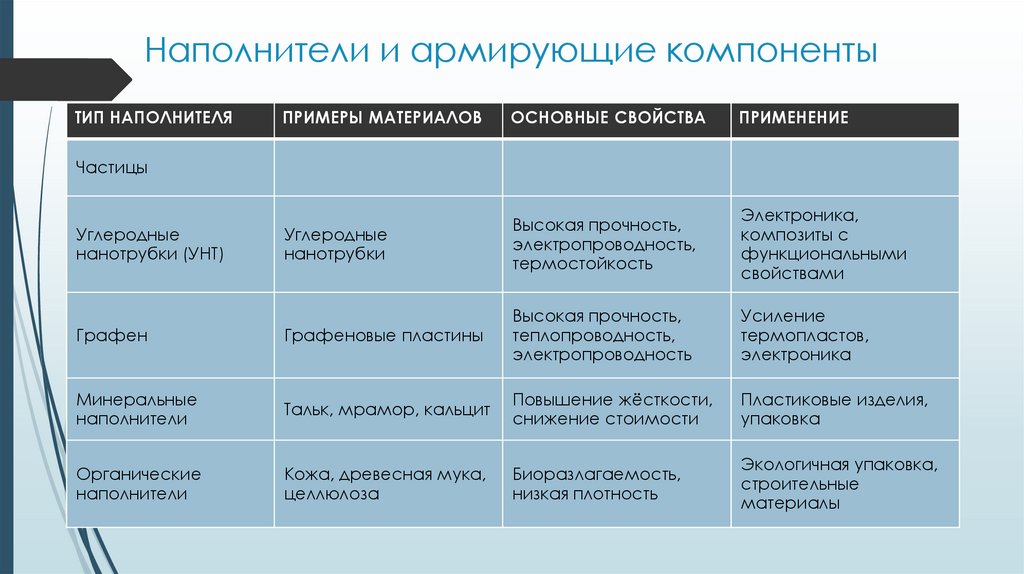

5. Наполнители и армирующие компоненты

ТИП НАПОЛНИТЕЛЯПРИМЕРЫ МАТЕРИАЛОВ

ОСНОВНЫЕ СВОЙСТВА

ПРИМЕНЕНИЕ

Углеродные

нанотрубки

Высокая прочность,

электропроводность,

термостойкость

Электроника,

композиты с

функциональными

свойствами

Графен

Графеновые пластины

Высокая прочность,

теплопроводность,

электропроводность

Усиление

термопластов,

электроника

Минеральные

наполнители

Тальк, мрамор, кальцит

Повышение жёсткости,

снижение стоимости

Пластиковые изделия,

упаковка

Органические

наполнители

Кожа, древесная мука,

целлюлоза

Биоразлагаемость,

низкая плотность

Экологичная упаковка,

строительные

материалы

Частицы

Углеродные

нанотрубки (УНТ)

6. Метод экструзии

Экструзия — метод формования полимеров икомпозитов путём продавливания расплава через

формующую головку (матрицу) для получения

изделий с постоянным поперечным сечением.

Экструдер — основное устройство:

- Цилиндрический бак (баррель) с

нагревательными зонами.

- Вращающийся шнек — перемещает, сжимает,

плавит и дозирует материал.

Формовочная головка (матрица) — определяет

конечную форму изделия (труба, уголок, лист и т.д.).

Система охлаждения — водяная ванна или

воздушное охлаждение для фиксации формы.

Тянувший механизм — контролирует скорость

вытяжки.

Резатель/намотчик — отрезает или наматывает

готовое изделие.

Для композитов важно равномерное

распределение наполнителя — поэтому

используются специальные шнеки с

диспергирующими элементами.

Рисунок 2 - экструдер для нефтехимии

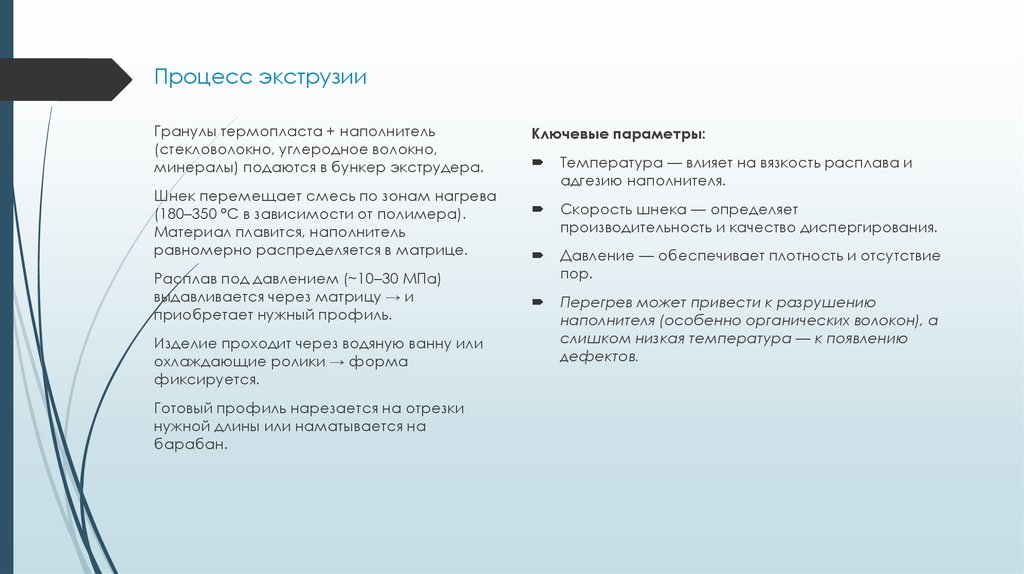

7. Процесс экструзии

Гранулы термопласта + наполнитель(стекловолокно, углеродное волокно,

минералы) подаются в бункер экструдера.

Шнек перемещает смесь по зонам нагрева

(180–350 °C в зависимости от полимера).

Материал плавится, наполнитель

равномерно распределяется в матрице.

Расплав под давлением (~10–30 МПа)

выдавливается через матрицу → и

приобретает нужный профиль.

Изделие проходит через водяную ванну или

охлаждающие ролики → форма

фиксируется.

Готовый профиль нарезается на отрезки

нужной длины или наматывается на

барабан.

Ключевые параметры:

Температура — влияет на вязкость расплава и

адгезию наполнителя.

Скорость шнека — определяет

производительность и качество диспергирования.

Давление — обеспечивает плотность и отсутствие

пор.

Перегрев может привести к разрушению

наполнителя (особенно органических волокон), а

слишком низкая температура — к появлению

дефектов.

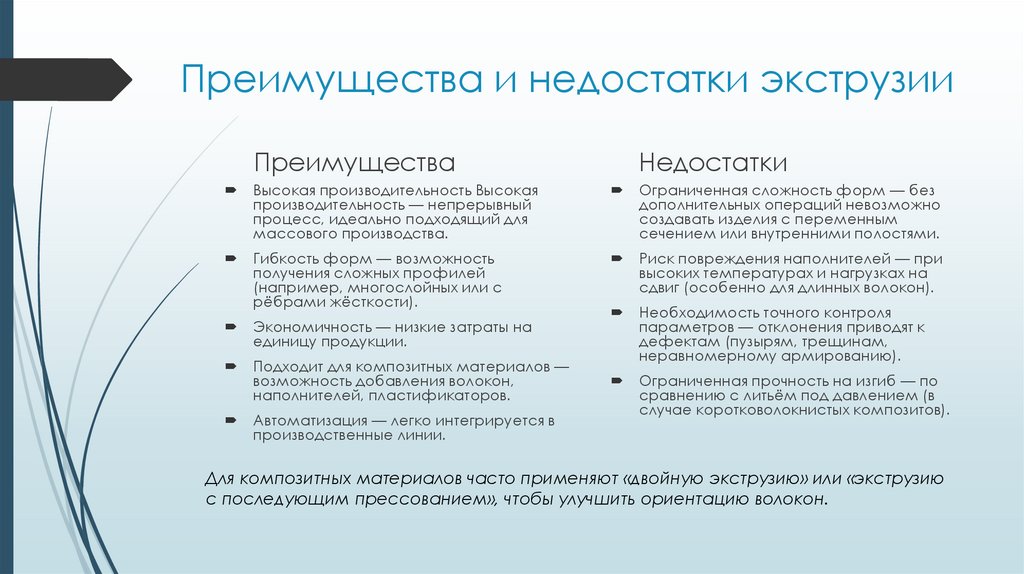

8. Преимущества и недостатки экструзии

ПреимуществаНедостатки

Высокая производительность Высокая

производительность — непрерывный

процесс, идеально подходящий для

массового производства.

Ограниченная сложность форм — без

дополнительных операций невозможно

создавать изделия с переменным

сечением или внутренними полостями.

Гибкость форм — возможность

получения сложных профилей

(например, многослойных или с

рёбрами жёсткости).

Риск повреждения наполнителей — при

высоких температурах и нагрузках на

сдвиг (особенно для длинных волокон).

Необходимость точного контроля

параметров — отклонения приводят к

дефектам (пузырям, трещинам,

неравномерному армированию).

Ограниченная прочность на изгиб — по

сравнению с литьём под давлением (в

случае коротковолокнистых композитов).

Экономичность — низкие затраты на

единицу продукции.

Подходит для композитных материалов —

возможность добавления волокон,

наполнителей, пластификаторов.

Автоматизация — легко интегрируется в

производственные линии.

Для композитных материалов часто применяют «двойную экструзию» или «экструзию

с последующим прессованием», чтобы улучшить ориентацию волокон.

9. Примеры применения экструзии

Автомобильнаяпромышленность

Строительство и

инфраструктура

Электроника и

электротехника

Медицина и

спорт

10. Горячее прессование

Горячее прессование — это методформования композитных материалов путём

нагрева заготовки (порошка, гранул,

предварительно уложенного слоя) в замкнутой

форме с последующим приложением

давления до затвердевания материала.

Оборудование:

Пресс-форма (матрица) — металлическая

форма, определяющая конечную геометрию

изделия.

Гидравлический / пневматический пресс.

Система нагрева — кондуктивная (через плиты

пресса) или индукционная (для быстрого

прогрева).

Терморегуляторы и датчики — контроль

температуры по зонам.

Система охлаждения — для быстрой

демонтажной фиксации формы.

Рисунок 3 – Четырехколонный гидравлический пресс с

нагревательной плитой.

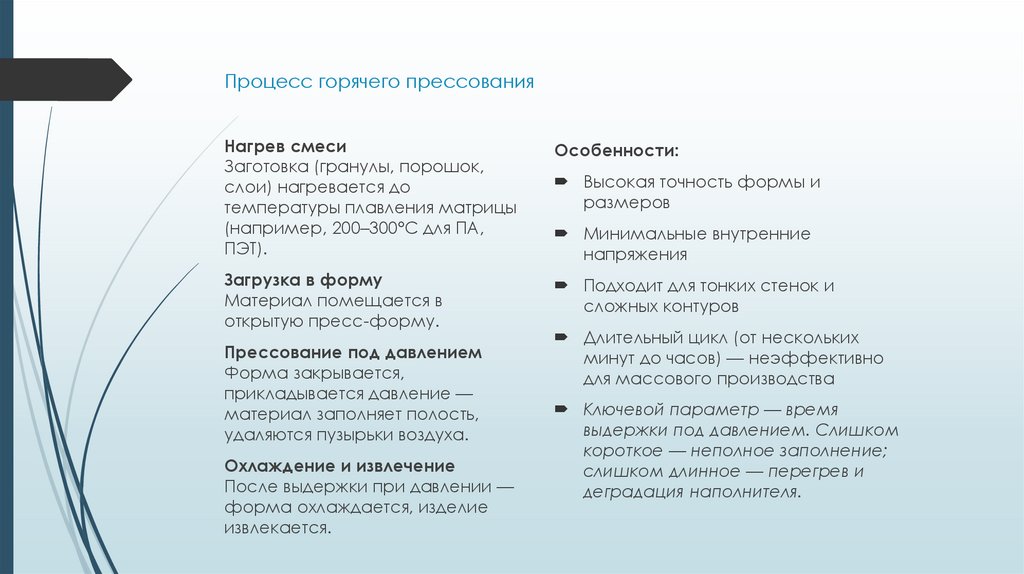

11. Процесс горячего прессования

Нагрев смесиЗаготовка (гранулы, порошок,

слои) нагревается до

температуры плавления матрицы

(например, 200–300°C для ПА,

ПЭТ).

Особенности:

Загрузка в форму

Материал помещается в

открытую пресс-форму.

Подходит для тонких стенок и

сложных контуров

Прессование под давлением

Форма закрывается,

прикладывается давление —

материал заполняет полость,

удаляются пузырьки воздуха.

Охлаждение и извлечение

После выдержки при давлении —

форма охлаждается, изделие

извлекается.

Высокая точность формы и

размеров

Минимальные внутренние

напряжения

Длительный цикл (от нескольких

минут до часов) — неэффективно

для массового производства

Ключевой параметр — время

выдержки под давлением. Слишком

короткое — неполное заполнение;

слишком длинное — перегрев и

деградация наполнителя.

12. Преимущества и недостатки горячего прессования

ПреимуществаНедостатки

Химия

Химия