Похожие презентации:

Виды термической обработки

1. Виды термической обработки

Преподаватель:Князева С.М.

2.

ОтжигЗакалка

Отпуск

3. Отжиг

Отжиг – т.о., заключающаяся в нагреве стали до определеннойтемпературы, выдержке при этой температуре и медленном

охлаждении. Цели отжига:

• снижение твёрдости для повышения

обрабатываемости;

• улучшение структуры и достижение большей

однородности металла;

• снятие внутренних напряжений;

• подготовить структуру к последующей термической

обработке.

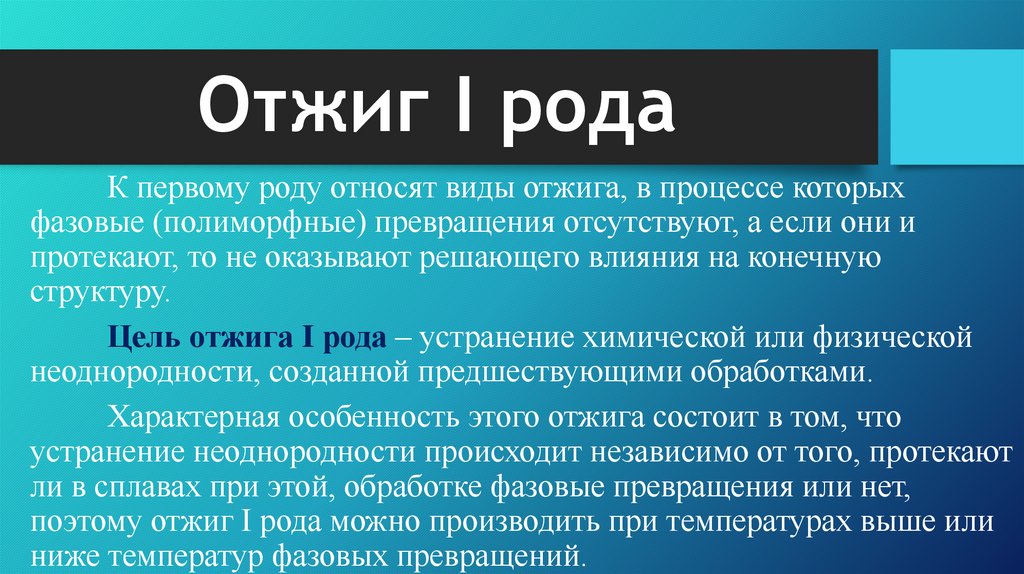

4. Отжиг I рода

К первому роду относят виды отжига, в процессе которыхфазовые (полиморфные) превращения отсутствуют, а если они и

протекают, то не оказывают решающего влияния на конечную

структуру.

Цель отжига I рода – устранение химической или физической

неоднородности, созданной предшествующими обработками.

Характерная особенность этого отжига состоит в том, что

устранение неоднородности происходит независимо от того, протекают

ли в сплавах при этой, обработке фазовые превращения или нет,

поэтому отжиг I рода можно производить при температурах выше или

ниже температур фазовых превращений.

5. Виды отжига I рода

Диффузионный (гомогенизирующий) отжиг, ТН = 0,8 Тпл(1100 -1200° С), время выдержки 8-20 часов.

Применяют для слитков легированной стали с целью

уменьшения дендритной или внутрикристаллитной ликвации

(неоднородности по хим. составу), которая повышает склонность

стали, обрабатываемой давлением, к хрупкому разрушению, к

анизотропии свойств и возникновению таких дефектов, как

шиферность (слоистый излом) и флокены (тонкие внутренние

трещины, наблюдаемые в изломе в виде белых овальных пятен).

6. Виды отжига I рода

Рекристаллизационный отжиг – это нагревхолоднодеформированной стали выше температурного порога

рекристаллизации , ТН = 0,4 Тпл (600-700o С)

Цель отжига - устранение наклепа и повышение

пластичности. Этот вид отжига применяют перед холодной

обработкой давлением и как промежуточную операцию для снятия

наклепа между операциями холодные деформирования. В

некоторых случаях рекристаллизационный отжиг используют и в

качестве окончательной термической обработки.

7. Виды отжига I рода

Отжиг для снятия напряжений после горячей обработки дляотливок, сварных соединений, деталей после обработки резанием и др., в

которых в процессе предшествующих технологических операций из-за

неравномерного охлаждения, неоднородной пластической деформации и т.п.

возникли остаточные напряжения. Они могут вызвать изменение размеров,

коробление и появление трещин в деталях при их обработке, эксплуатации и

хранении, ТН = 160……700oС.

Так например после окончательной механической обработки детали

высокой точности изготовления (ходовые винты, высоконапряженные

зубчатые колеса, червяки и др.) для снятия шлифовочных напряжений

подвергаются отжигу при температуре 160…180oС 2…2,5 часа. Отжиг для

снятия сварочных напряжений проводится при 650…700oС.

8. Отжиг II рода

В отличие от отжига I рода проходит с фазовыми превращениями.Температура нагрева и время выдержки обеспечивают нужные

структурные превращения. Скорость охлаждения должна быть такой,

чтобы успели произойти обратные диффузионные фазовые

превращения.

Является подготовительной операцией, которой подвергают

отливки, поковки, прокат.

Отжиг снижает твердость и прочность, улучшает обрабатываемость

резанием средне- и высокоуглеродистых сталей. Измельчая зерно,

снижая внутренние напряжения и уменьшая структурную

неоднородность, способствует повышению пластичности и вязкости.

9. Виды отжига II рода

Нормализация

Полный

Неполный

Отжиг

II рода

Изотермический

Сфероидизирующий

10.

Виды отжига II родаПолный, с температурой нагрева на 30…500С

выше линии GS диаграммы Fe-Fe3C.

При этом происходит полная перекристаллизация

стали и уменьшение величины зерна.

11. Виды отжига II рода

Неполный, с температурой нагрева на 30…500С вышелинии PSK диаграммы Fe-Fe3C.

При этом происходит лишь частичная

перекристаллизация – только перлитной составляющей

стали.

12. Виды отжига II рода

Изотермический отжиг, после нагрева дотребуемой температуры, изделие быстро охлаждают до

температуры на 50…1000С ниже линии PSK диаграммы

Fe-Fe3C и выдерживают до полного превращения

аустенита в перлит, затем охлаждают на спокойном

воздухе.

13. Виды отжига II рода

Нормализация – нагрев выше линии GSE на 30-50градусов и выдержка на спокойном воздухе. Структура

обладает большей прочностью.

Нормализация вызывает полную фазовую

перекристаллизацию стали и устраняет крупнозернистую

структуру, полученную при литье или прокатке, ковке или

штамповке.

Нормализацию широко применяют для улучшения

свойств стальных отливок вместо закалки и отпуска.

14. Виды отжига II рода

Сфероидизирующий отжиг - вид термической обработкисталей с нагревом выше АС1, но ниже АС3, изотермической

выдержке с последующим очень медленным охлаждением (3050 С/ч) до подкритической температуры(~6500С) для

получения структуры зернистого перлита (сферодита).

15.

ЗакалкаЗакалка – то, которая заключается в нагреве стали до

температур, превышающих температуру фазовых

превращений, выдержке при этой температуре и

последующим быстрым охлаждением.

Цели закалки:

• для повышения прочности и

твердости;

• получения высокой пластичности,

вязкости и высокой износостойкости.

16.

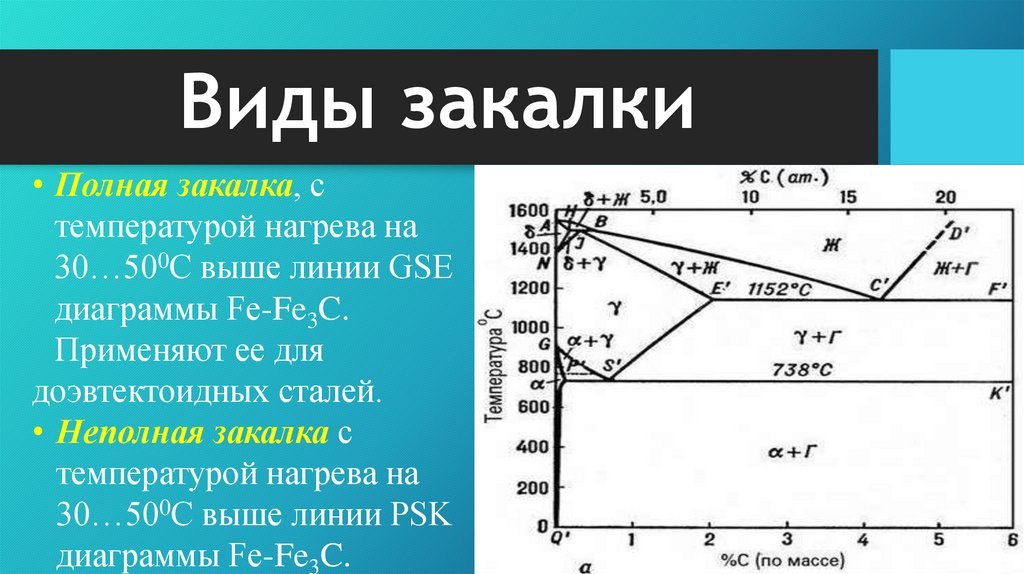

Виды закалки• Полная закалка, с

температурой нагрева на

30…500С выше линии GSE

диаграммы Fe-Fe3C.

Применяют ее для

доэвтектоидных сталей.

• Неполная закалка с

температурой нагрева на

30…500С выше линии PSK

диаграммы Fe-Fe3C.

17.

Охлаждение при закалкеДля получения требуемой структуры изделия охлаждают с

различной скоростью, которая в большой степени определяется

охлаждающей средой, формой изделия и теплопроводностью стали.

При выборе охлаждающей среды необходимо учитывать:

• Закаливаемость – способность стали приобретать высокую

твердость при закалке.

Закаливаемость определяется содержанием углерода. Стали с

содержанием углерода менее 0,20 % не закаливаются.

• Прокаливаемость – способность получать закаленный слой,

обладающей высокой твердостью, на определенную глубину.

18.

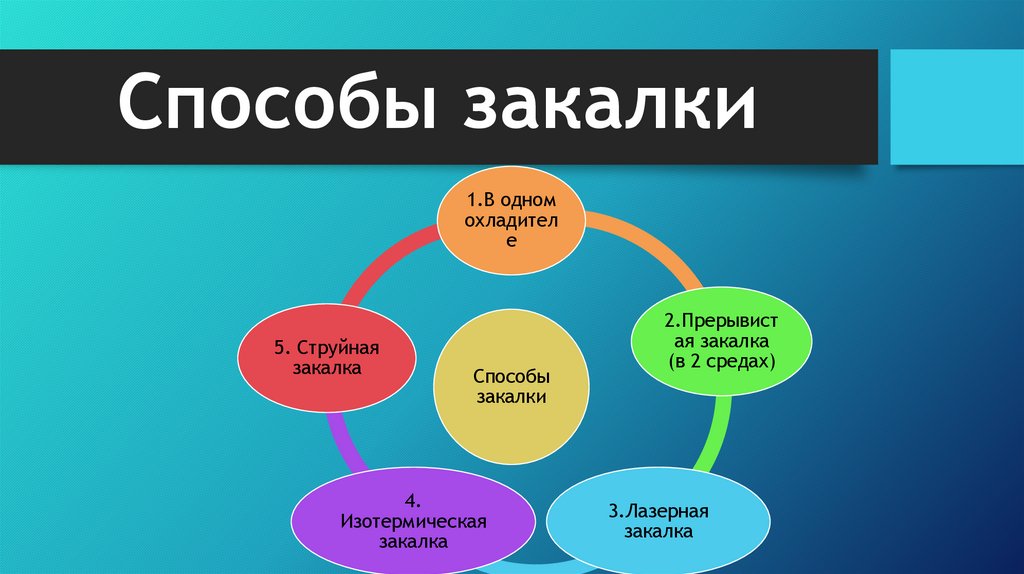

Способы закалки1.В одном

охладител

е

5. Струйная

закалка

Способы

закалки

4.

Изотермическая

закалка

2.Прерывист

ая закалка

(в 2 средах)

3.Лазерная

закалка

19.

Способы закалкиЗакалка в одном

охладителе - нагретую до

определённых температур деталь

погружают в закалочную

жидкость, где она остаётся до

полного охлаждения. Этот

способ применяется при закалке

несложных деталей из

углеродистых и легированных

сталей.

20.

Способы закалкиПрерывистая закалка в двух средах — этот способ

применяют при закалке высокоуглеродистых сталей.

Деталь сначала быстро охлаждают в быстро

охлаждающей среде (например воде), а затем в медленно

охлаждающей (масло).

21.

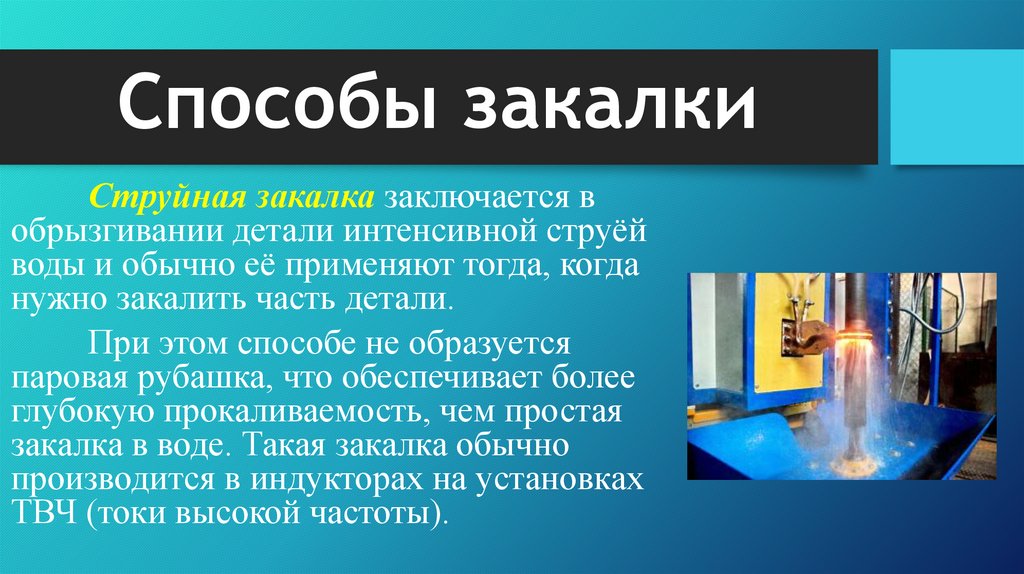

Способы закалкиСтруйная закалка заключается в

обрызгивании детали интенсивной струёй

воды и обычно её применяют тогда, когда

нужно закалить часть детали.

При этом способе не образуется

паровая рубашка, что обеспечивает более

глубокую прокаливаемость, чем простая

закалка в воде. Такая закалка обычно

производится в индукторах на установках

ТВЧ (токи высокой частоты).

22.

Способы закалкиИзотермическая закалка.

В отличие от ступенчатой при

изотермической закалке

необходимо выдерживать сталь в

закалочной среде столько времени,

чтобы успело закончиться

изотермическое превращение

аустенита.

23.

Способы закалкиЛазерная закалка. Термическое упрочнение металлов и

сплавов лазерным излучением основано на локальном нагреве

участка поверхности под воздействием излучения и

последующем охлаждении этого поверхностного участка со

сверхкритической скоростью в результате теплоотвода теплоты

во внутренние слои металла.

В отличие от других известных

процессов термоупрочнения (закалкой токами

высокой частоты, электронагревом, закалкой из

расплава и другими способами ) нагрев при

лазерной закалке является не объемным, а

поверхностным процессом.

24.

ОтпускОтпуском называют процесс термической обработки,

состоящий в нагреве закаленной стали до температуры

ниже 7270С, выдержке при этой температуре и

последующем охлаждении.

Цели отпуска:

• повышение вязкости и пластичности;

• снижение твердости;

• уменьшение внутренних напряжений закаленных

сталей.

25.

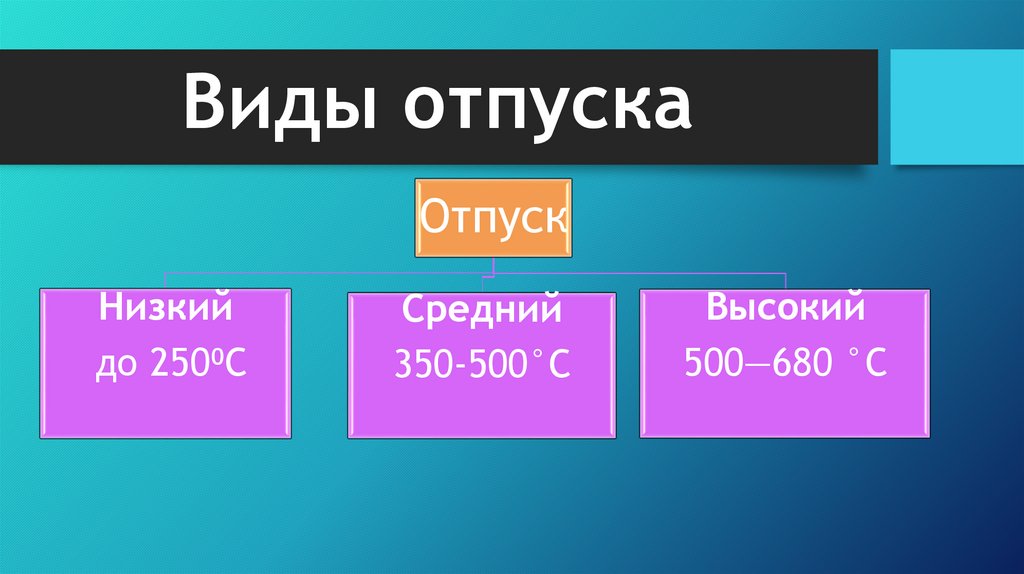

Виды отпускаОтпуск

Низкий

до 250⁰С

Средний

350-500°С

Высокий

500—680 °С

26.

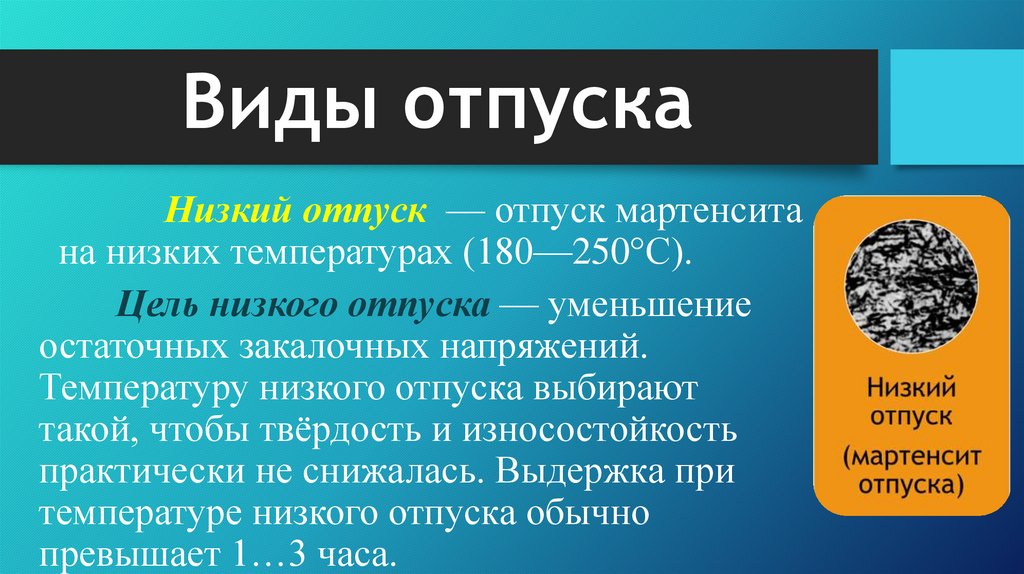

Виды отпускаНизкий отпуск — отпуск мартенсита

на низких температурах (180—250°С).

Цель низкого отпуска — уменьшение

остаточных закалочных напряжений.

Температуру низкого отпуска выбирают

такой, чтобы твёрдость и износостойкость

практически не снижалась. Выдержка при

температуре низкого отпуска обычно

превышает 1…3 часа.

27.

Виды отпускаСредний отпуск - производят при

температуре 300-400°С. После среднего

отпуска структура состоит из равновесного

феррита и дисперсных включений

цементита, такая структура называется

зернистый троостит отпуска. HRC 40-45,

высокие пределы упругости и

выносливости. Обычно для пружиннорессорных сталей.

28.

Виды отпускаВысокий отпуск применяется для

деталей, в которых необходимо

сочетание высокой ударной вязкости и

достаточной прочности – это детали

машин, работающие с ударными и

знакопеременными нагрузками. Высокий

отпуск производят при температурах до

500°-600°С.

Промышленность

Промышленность