Похожие презентации:

Термообработка стали

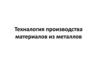

1. Лекция 3

Термообработка стали2.

3.

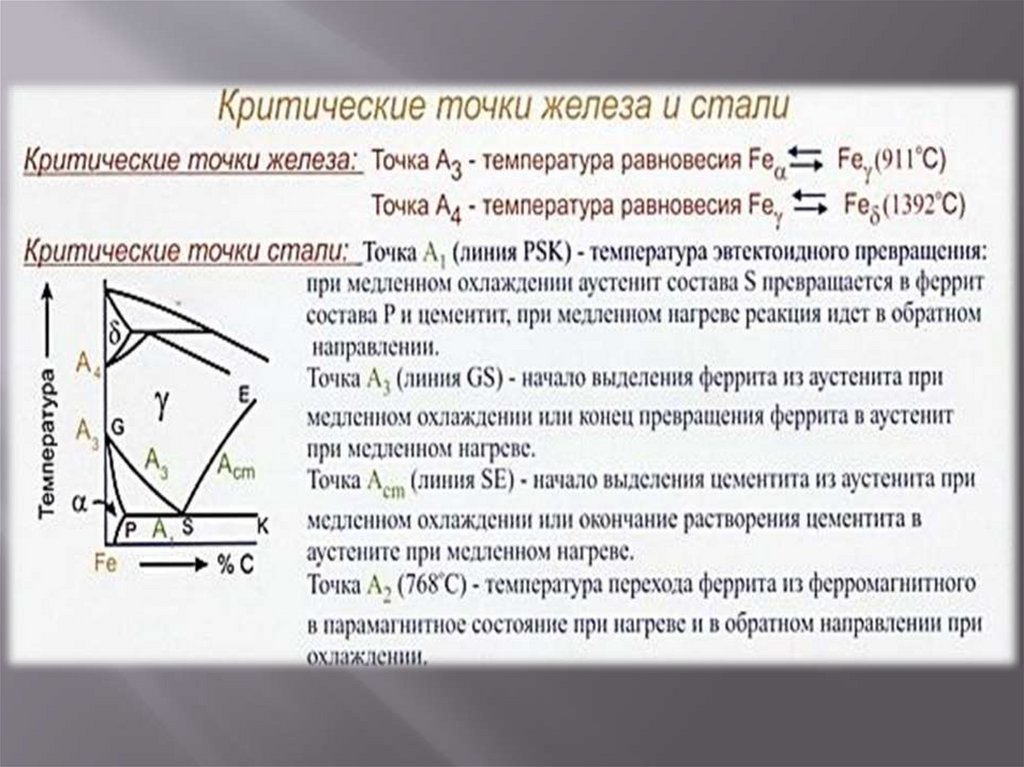

АП

А

П

А

Б

М

П

М

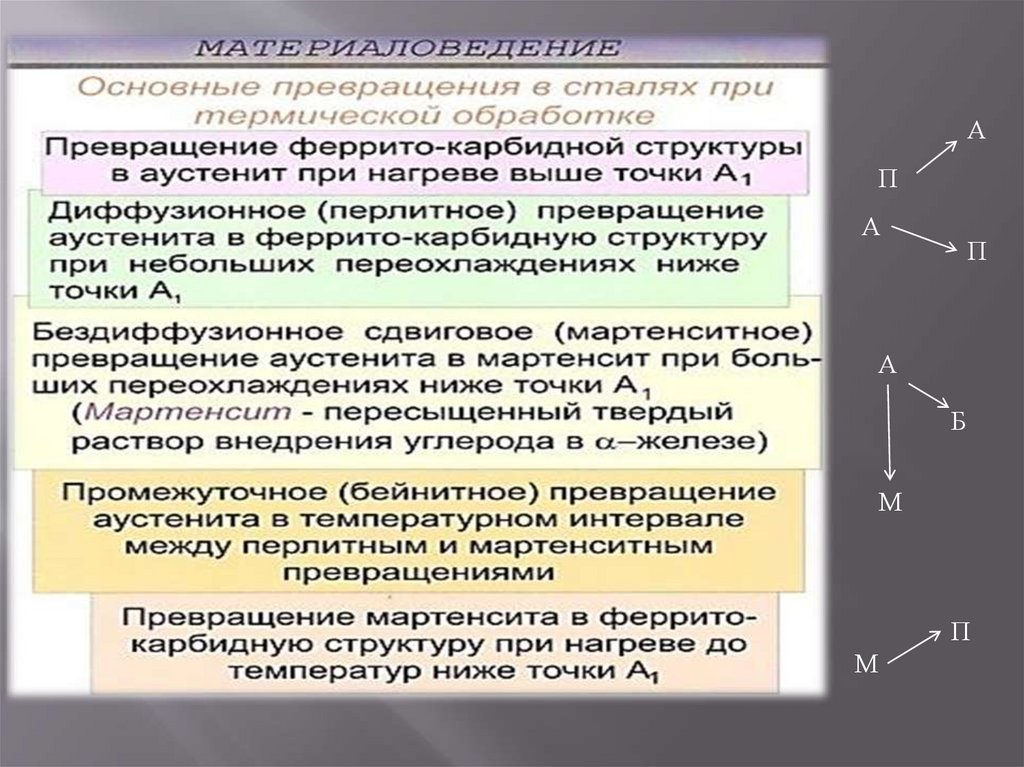

4. Первое основное превращение в стали (превращение перлита в аустенит при нагреве выше точки А1)

АП

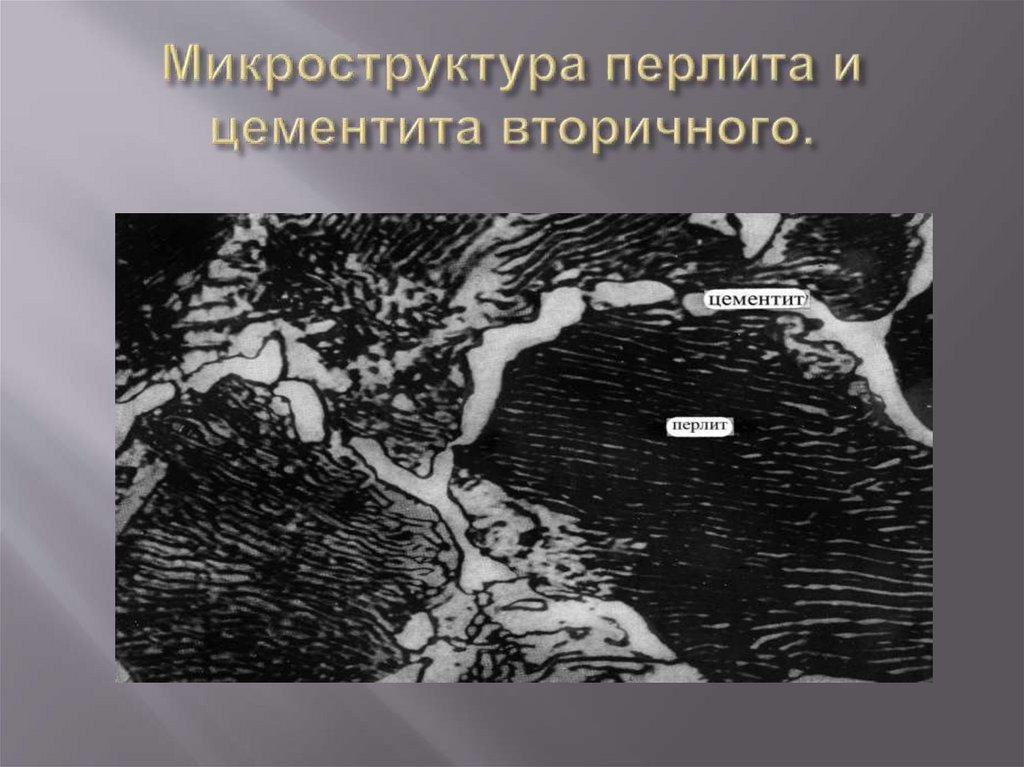

5. Микроструктура перлита и цементита вторичного.

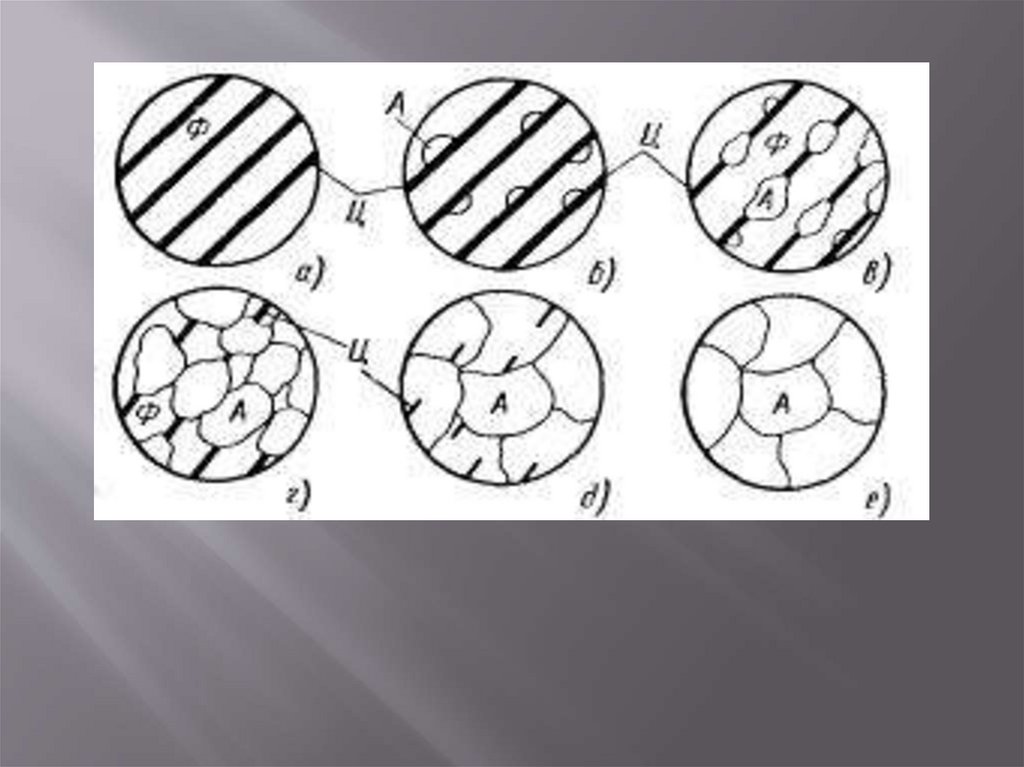

6. Превращение перлита в аустенит

7.

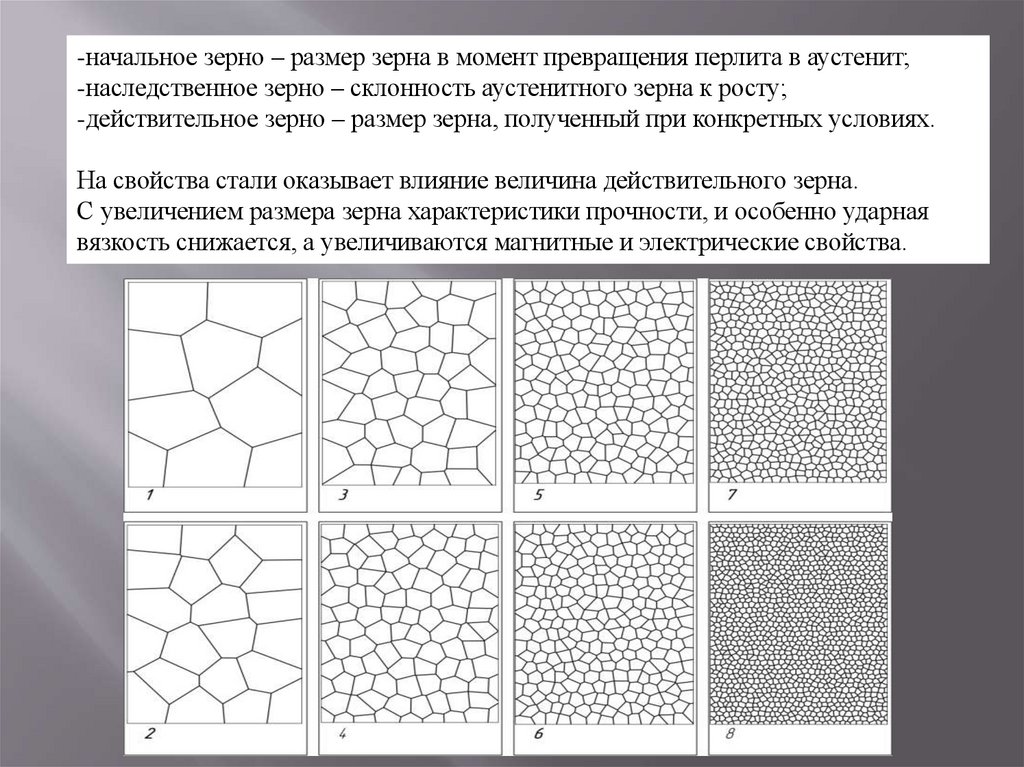

-начальное зерно – размер зерна в момент превращения перлита в аустенит;-наследственное зерно – склонность аустенитного зерна к росту;

-действительное зерно – размер зерна, полученный при конкретных условиях.

На свойства стали оказывает влияние величина действительного зерна.

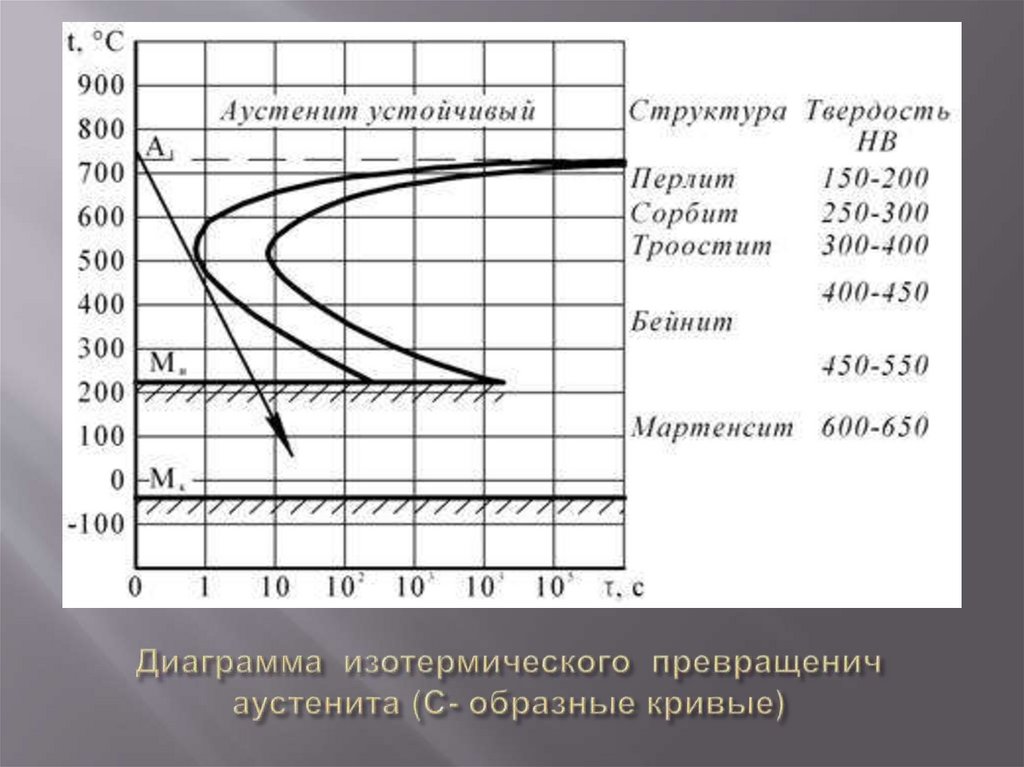

С увеличением размера зерна характеристики прочности, и особенно ударная

вязкость снижается, а увеличиваются магнитные и электрические свойства.

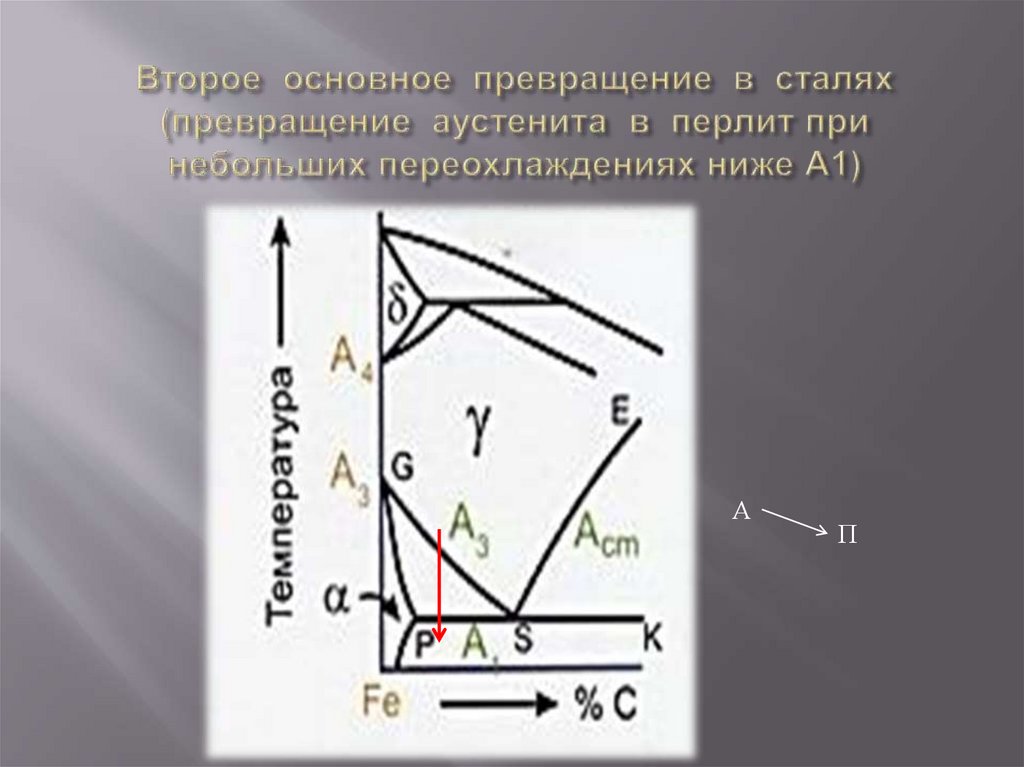

8. Второе основное превращение в сталях (превращение аустенита в перлит при небольших переохлаждениях ниже А1)

АП

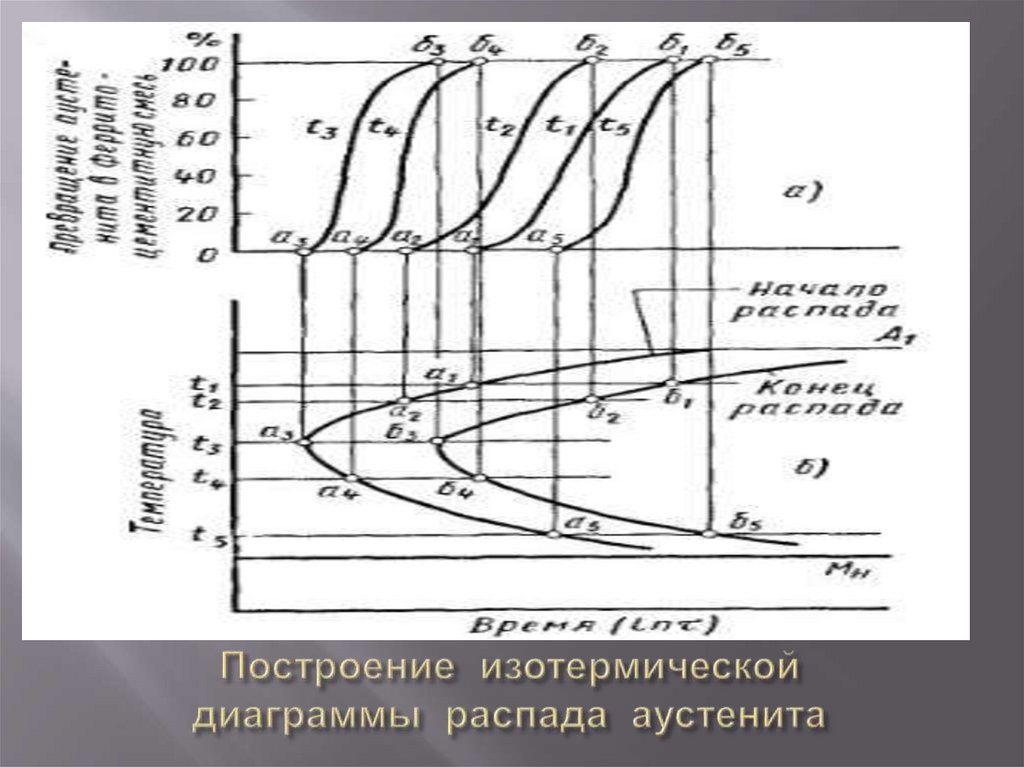

9. Построение изотермической диаграммы распада аустенита

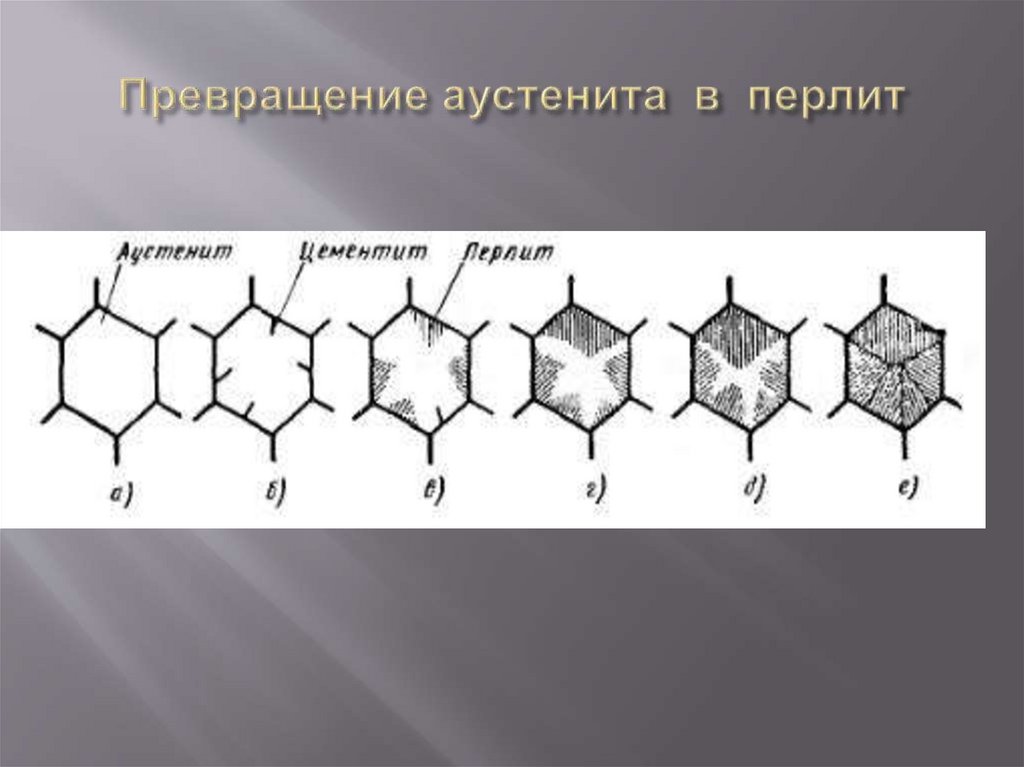

10. Превращение аустенита в перлит

11.

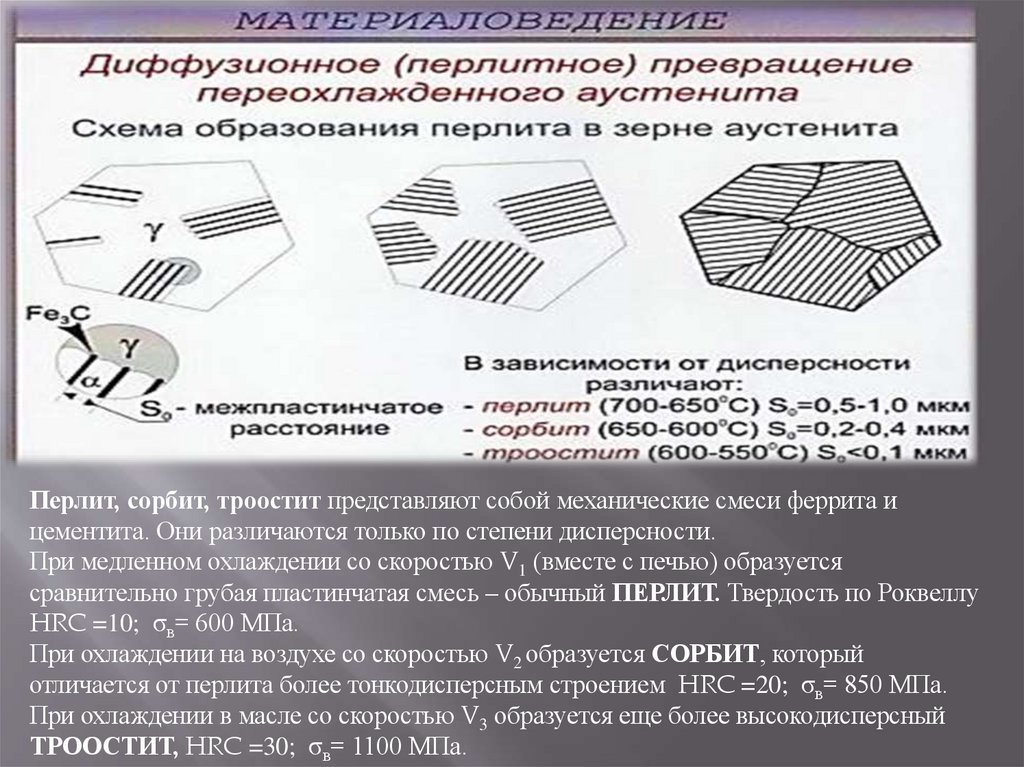

Перлит, сорбит, троостит представляют собой механические смеси феррита ицементита. Они различаются только по степени дисперсности.

При медленном охлаждении со скоростью V1 (вместе с печью) образуется

сравнительно грубая пластинчатая смесь – обычный ПЕРЛИТ. Твердость по Роквеллу

HRC =10; σв= 600 МПа.

При охлаждении на воздухе со скоростью V2 образуется СОРБИТ, который

отличается от перлита более тонкодисперсным строением HRC =20; σв= 850 МПа.

При охлаждении в масле со скоростью V3 образуется еще более высокодисперсный

ТРООСТИТ, HRC =30; σв= 1100 МПа.

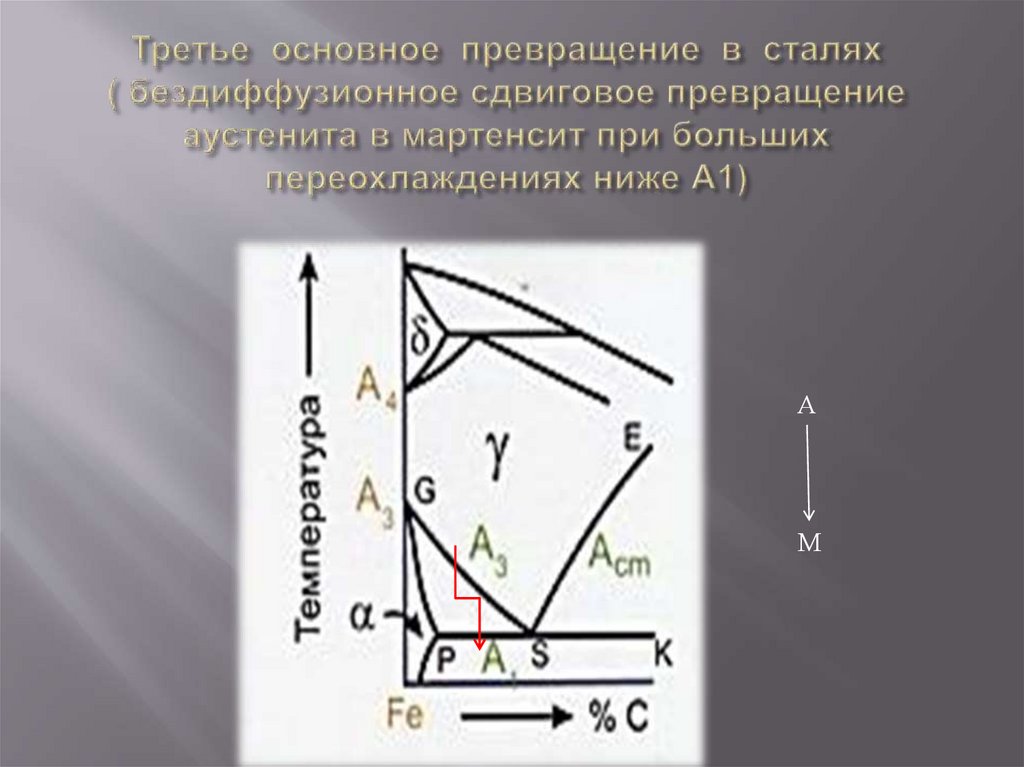

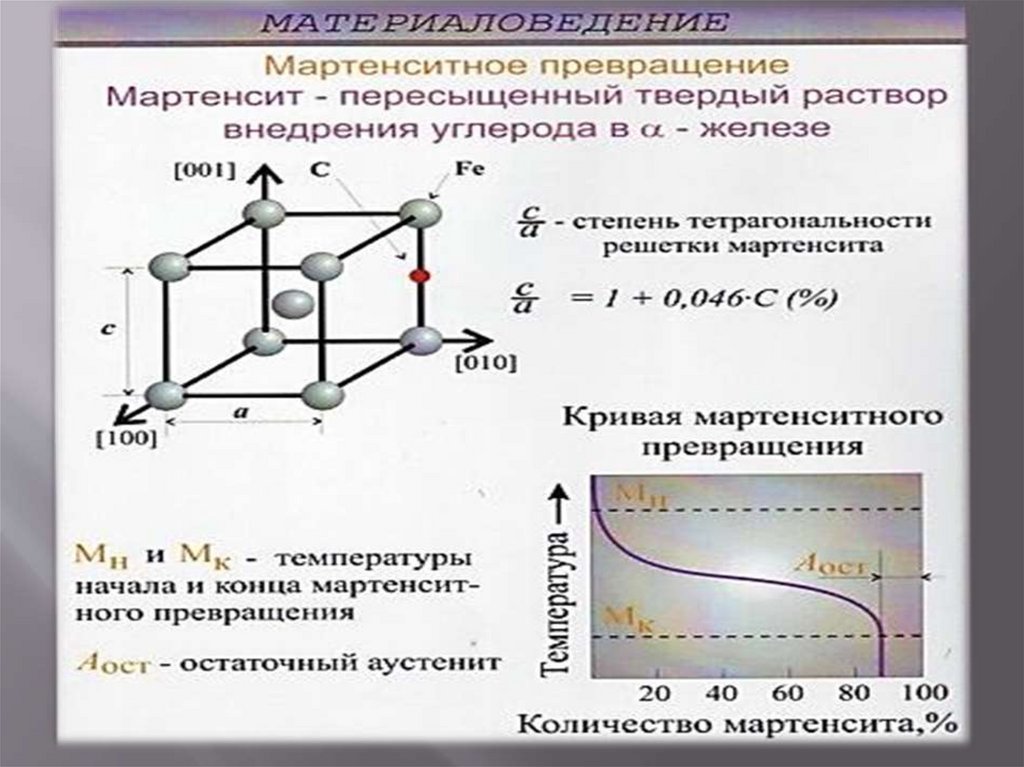

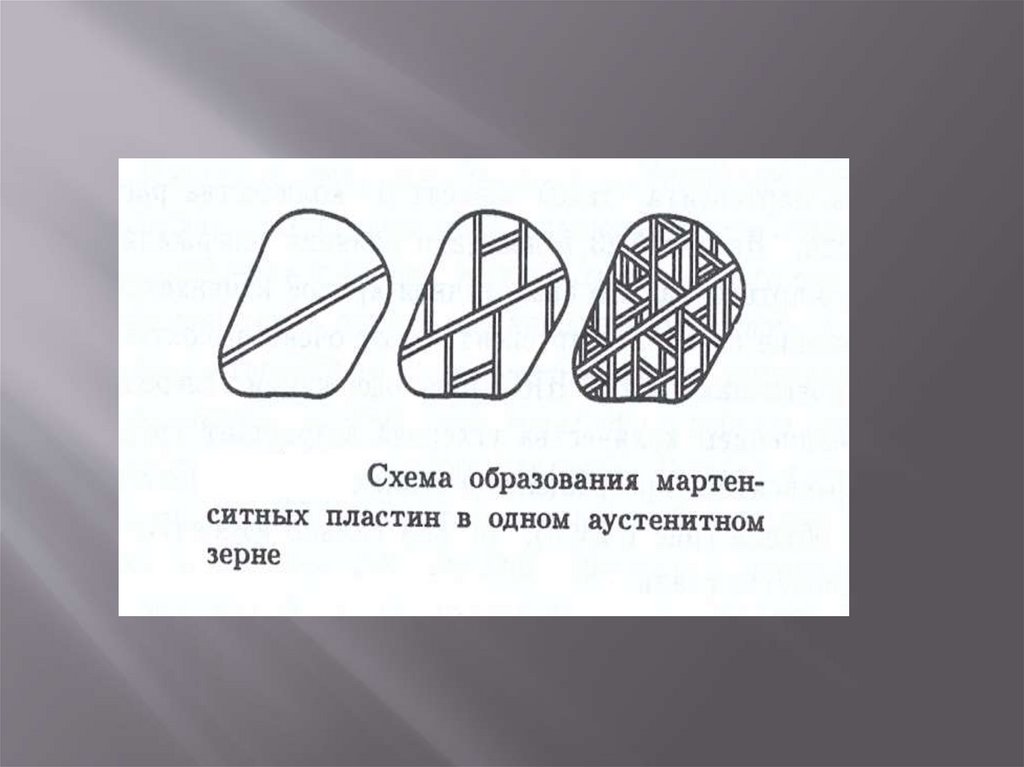

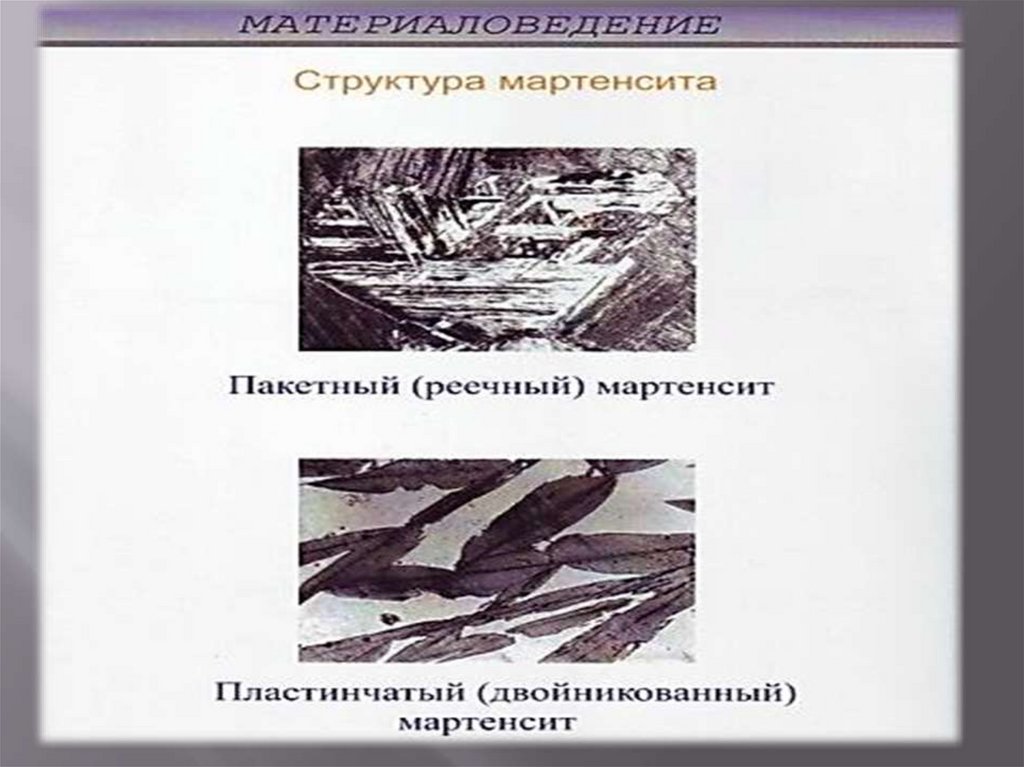

12. Третье основное превращение в сталях ( бездиффузионное сдвиговое превращение аустенита в мартенсит при больших переохлаждениях

АМ

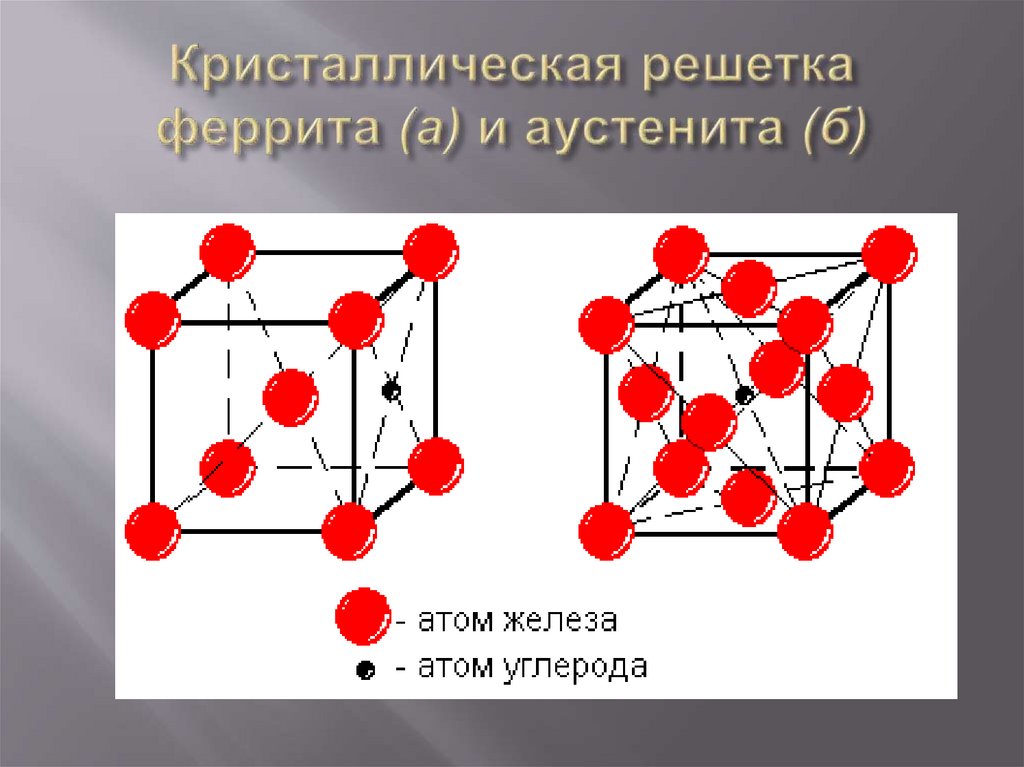

13. Кристаллическая решетка феррита (а) и аустенита (б)

14.

15.

16.

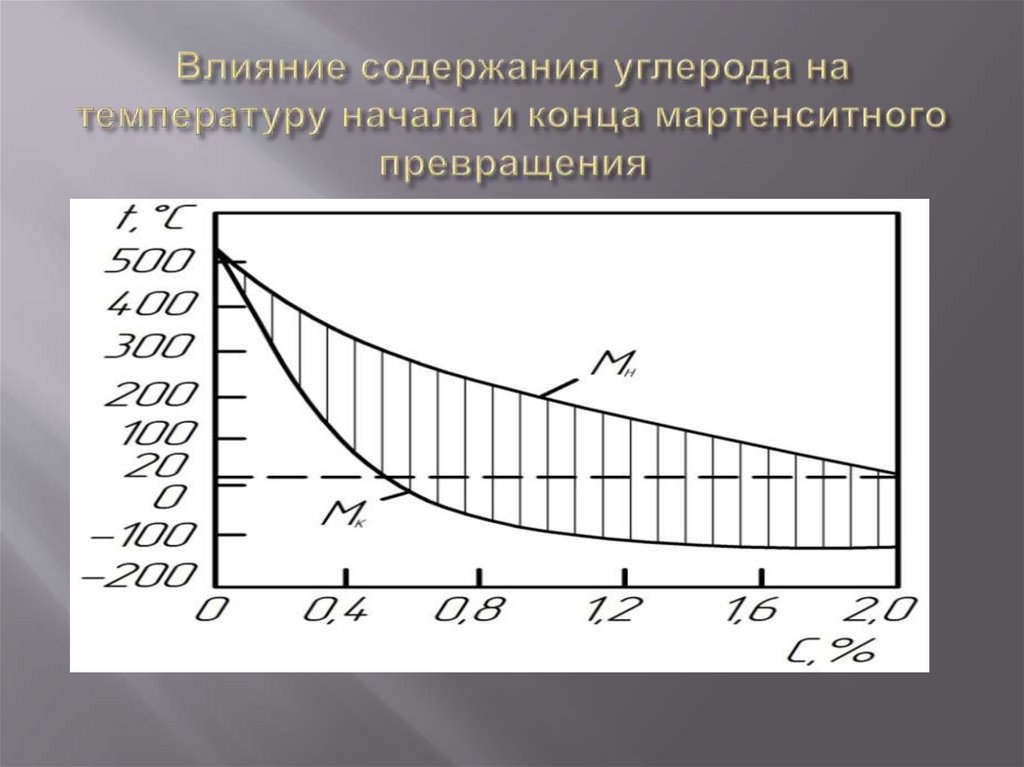

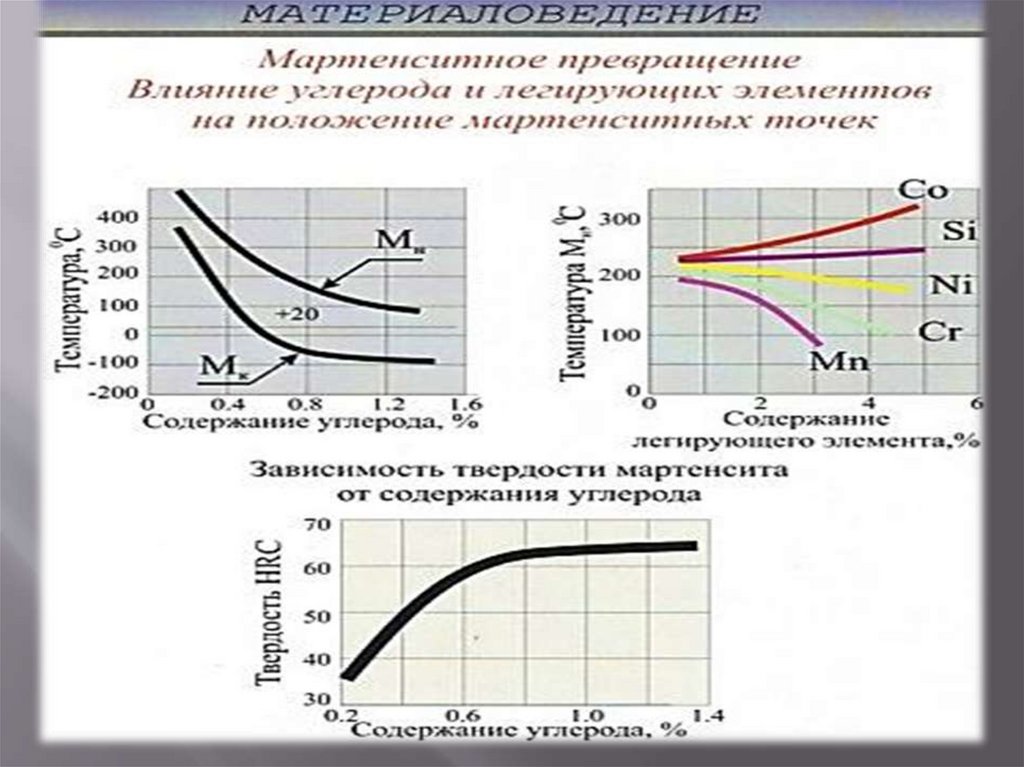

17. Влияние содержания углерода на температуру начала и конца мартенситного превращения

18.

19.

20.

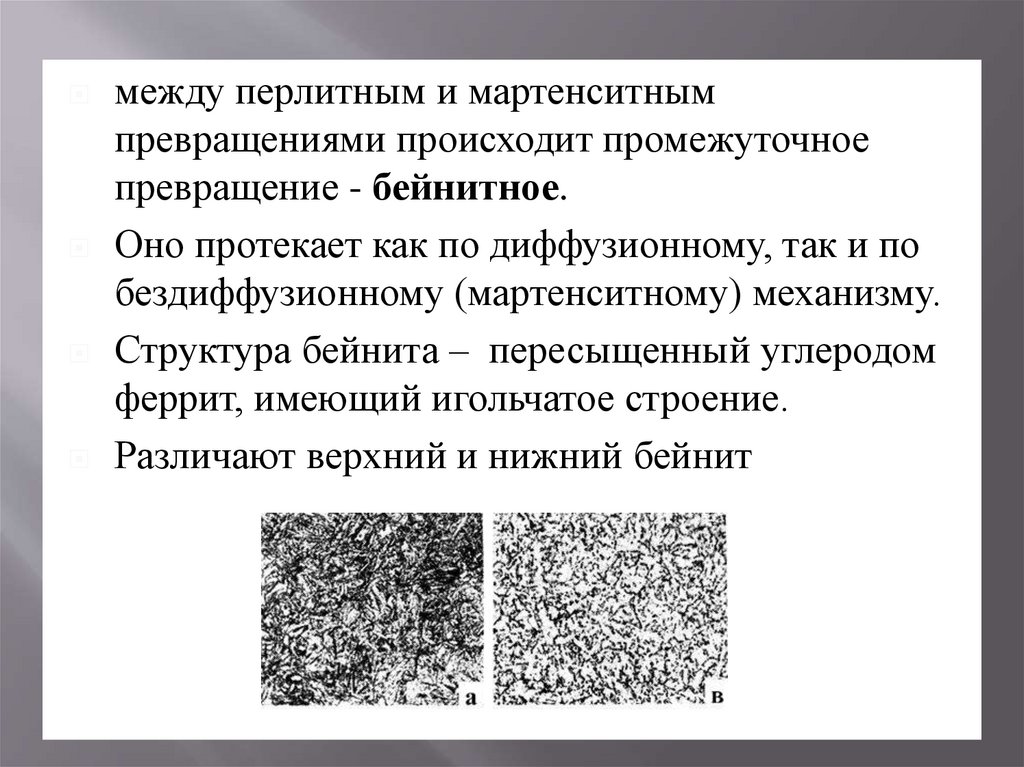

между перлитным и мартенситнымпревращениями происходит промежуточное

превращение - бейнитное.

Оно протекает как по диффузионному, так и по

бездиффузионному (мартенситному) механизму.

Структура бейнита – пересыщенный углеродом

феррит, имеющий игольчатое строение.

Различают верхний и нижний бейнит

21. Диаграмма изотермического превращенич аустенита (С- образные кривые)

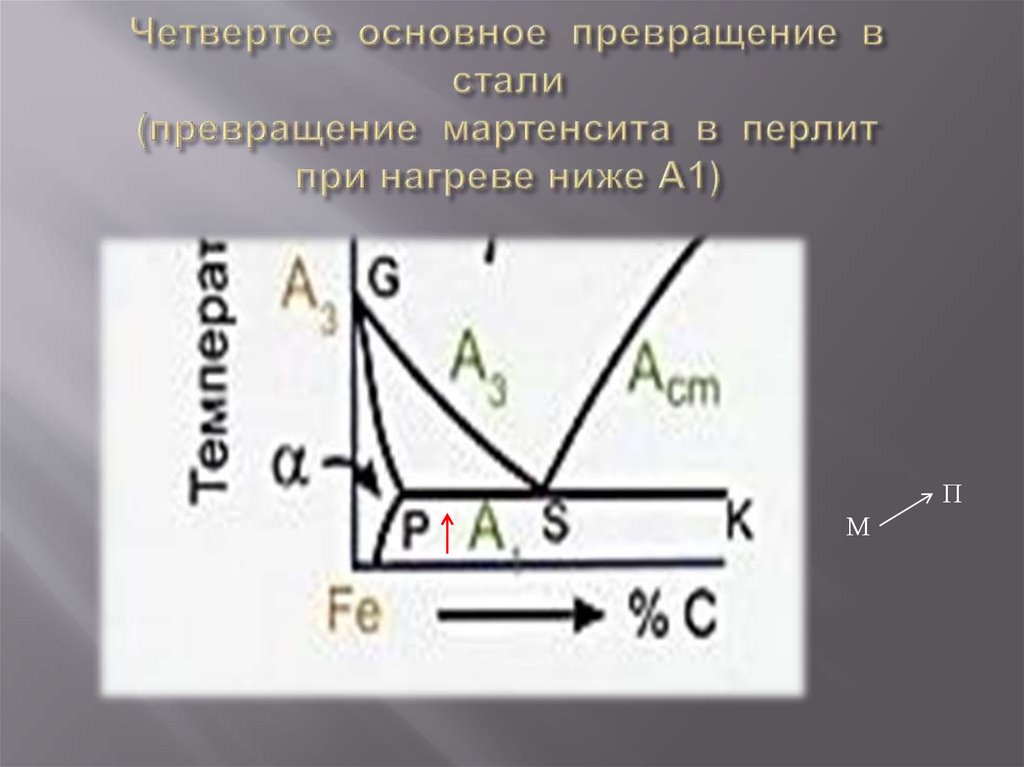

22. Четвертое основное превращение в стали (превращение мартенсита в перлит при нагреве ниже А1)

ПМ

23.

24. Практика термообработки стали

25. Основные виды термообработки стали 1.Отжиг полный неполный нормализация 2.Закалка полная неполная 3.Отпуск низкий средний

26. ОТЖИГ

Отжиг стали – термическая обработка, заключающаяся внагреве металла до определенной температуры, выдержки и

охлаждении с отключенной печью (т.е. с минимально

возможной скоростью, порядка 50-100 град/час).

Цели отжига — снижение твердости и улучшение

обрабатываемости стали, изменение формы и величины зерна,

выравнивание химического состава, снятие внутренних

напряжений.

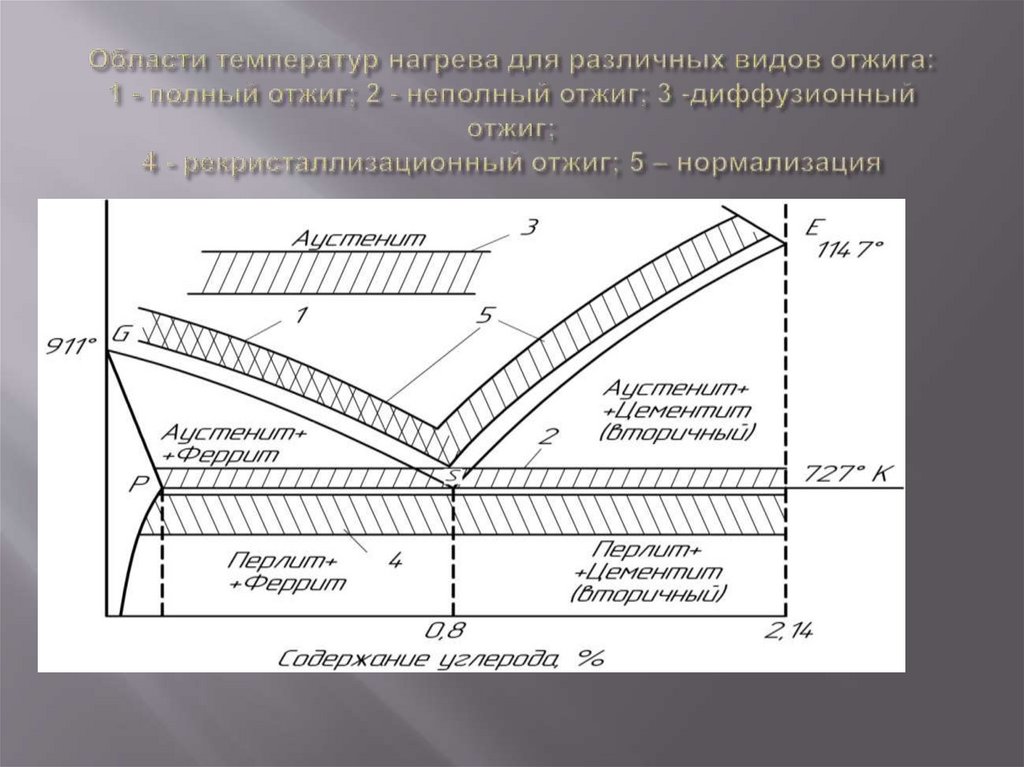

27. Области температур нагрева для различных видов отжига: 1 - полный отжиг; 2 - неполный отжиг; 3 -диффузионный отжиг; 4 -

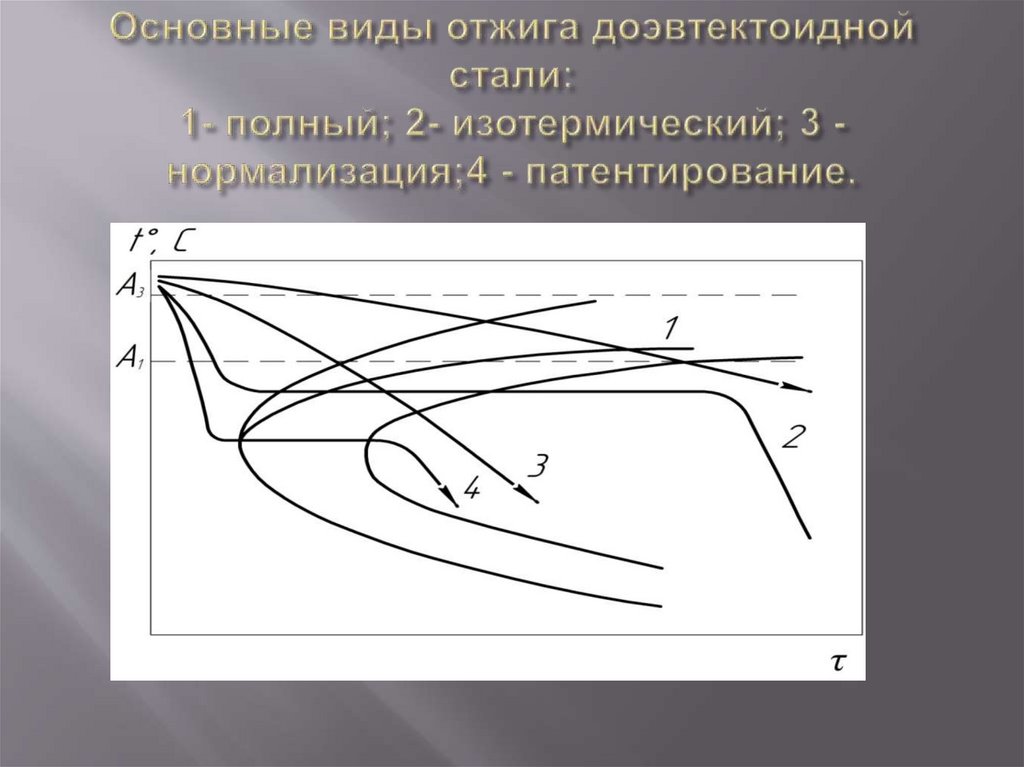

28. Основные виды отжига доэвтектоидной стали: 1- полный; 2- изотермический; 3 -нормализация;4 - патентирование.

29.

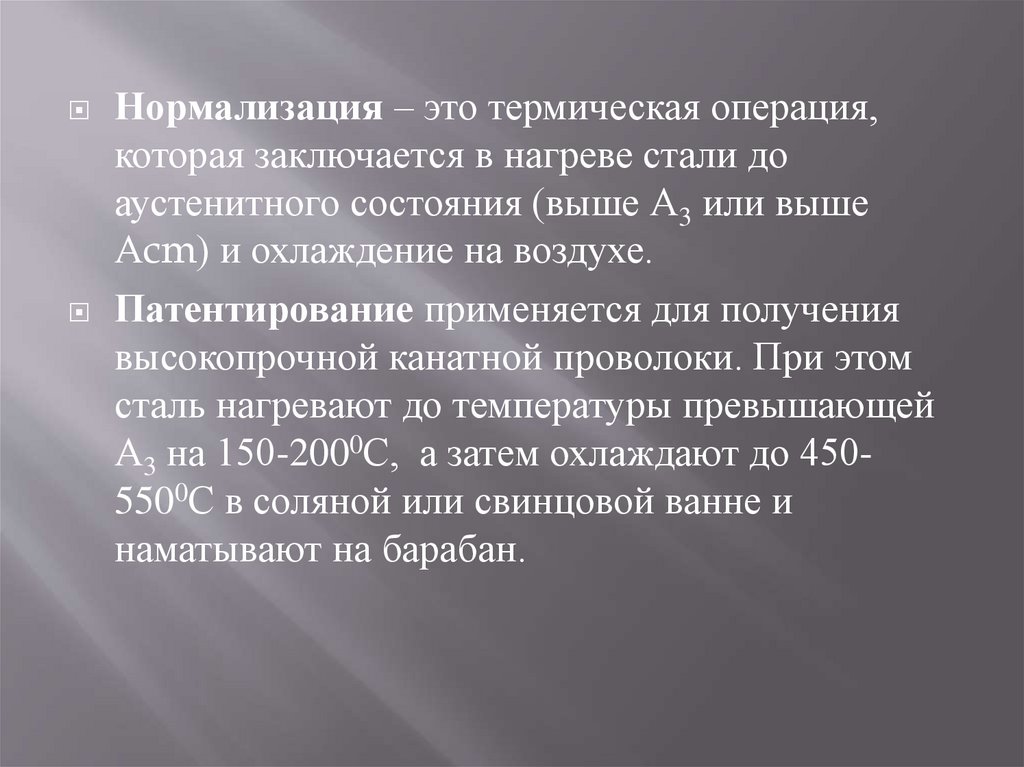

Нормализация – это термическая операция,которая заключается в нагреве стали до

аустенитного состояния (выше А3 или выше

Аcm) и охлаждение на воздухе.

Патентирование применяется для получения

высокопрочной канатной проволоки. При этом

сталь нагревают до температуры превышающей

А3 на 150-2000С, а затем охлаждают до 4505500С в соляной или свинцовой ванне и

наматывают на барабан.

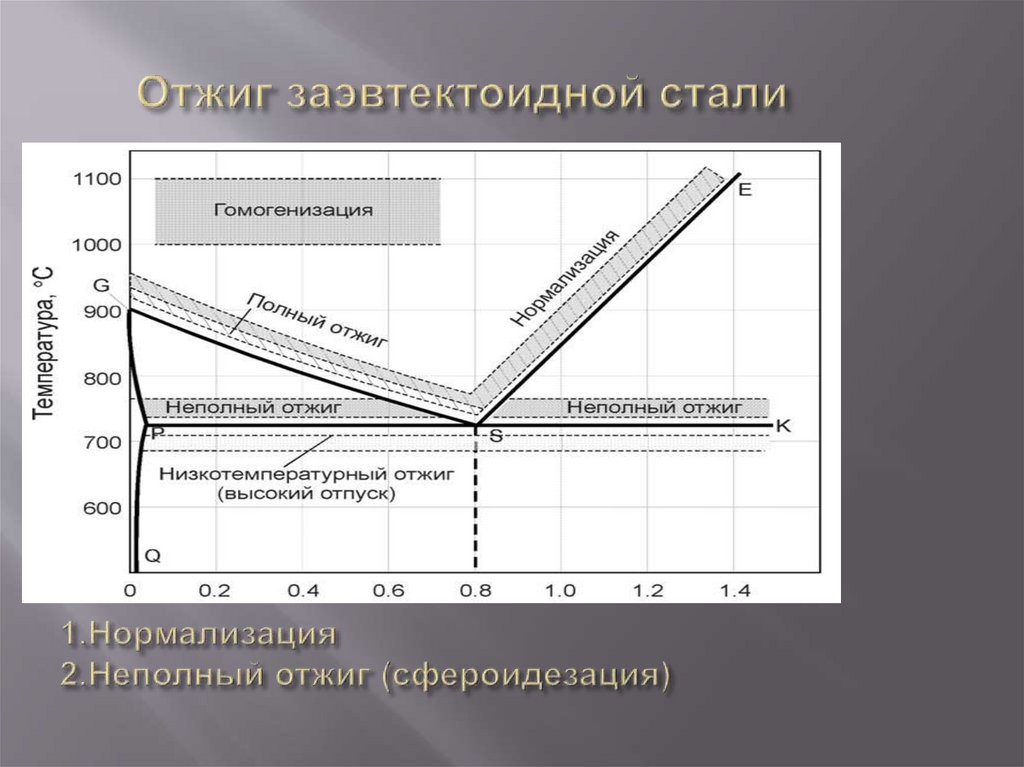

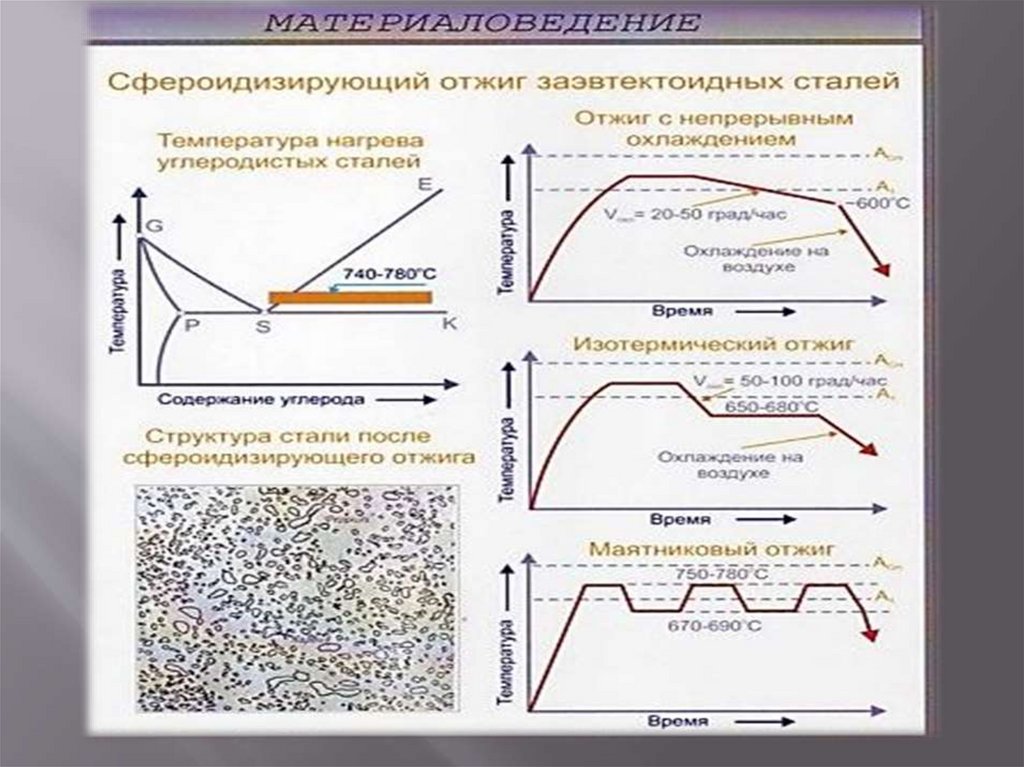

30. Отжиг заэвтектоидной стали 1.Нормализация 2.Неполный отжиг (сфероидезация)

31.

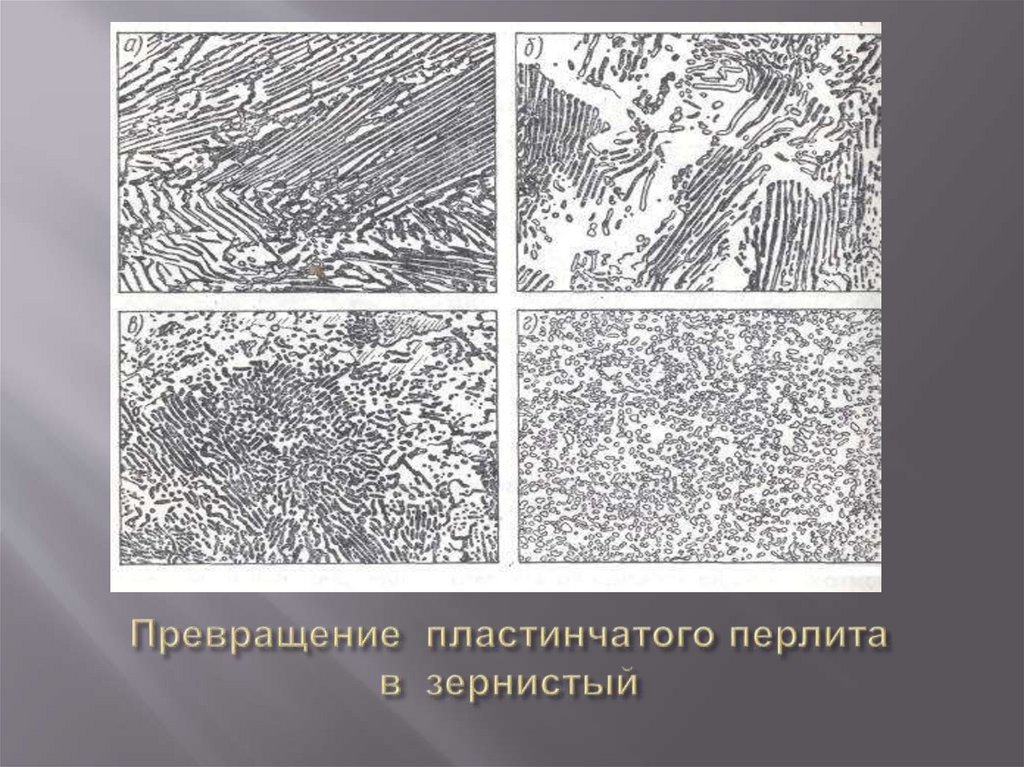

32. Превращение пластинчатого перлита в зернистый

33. Закалка стали

34.

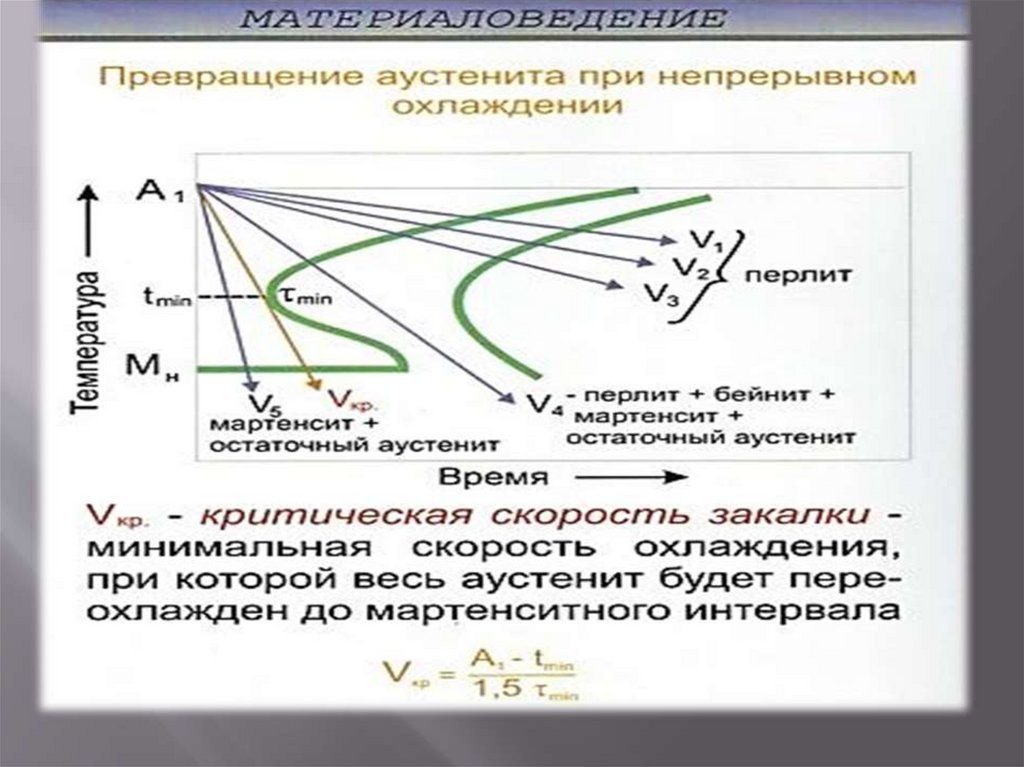

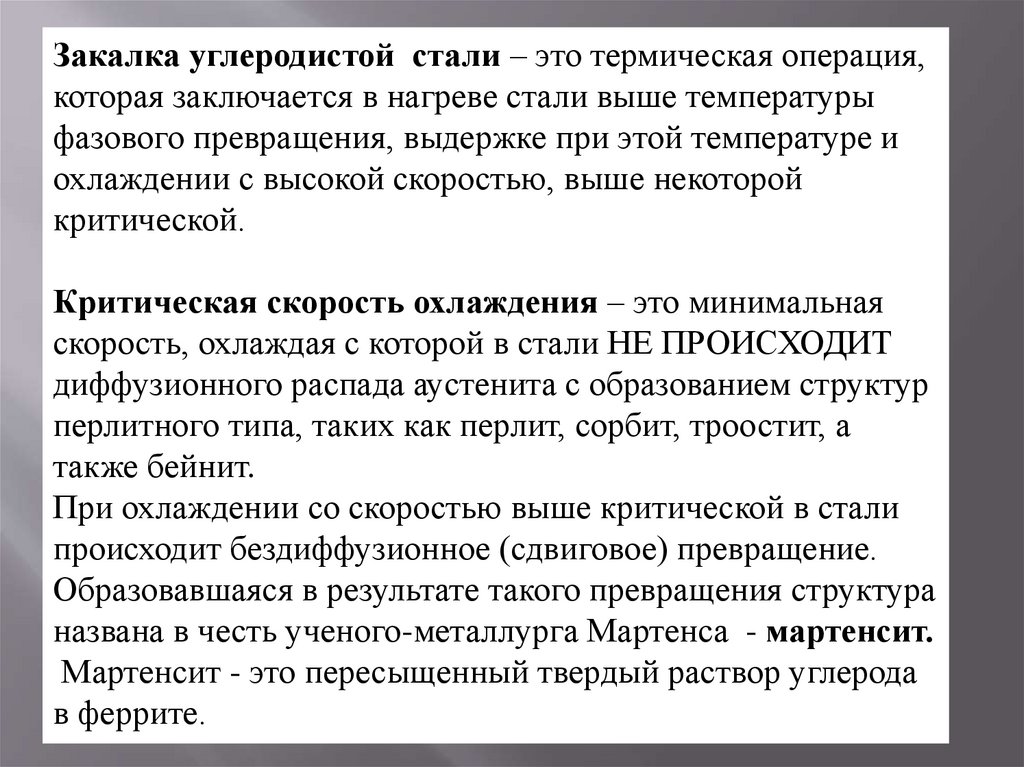

Закалка углеродистой стали – это термическая операция,которая заключается в нагреве стали выше температуры

фазового превращения, выдержке при этой температуре и

охлаждении с высокой скоростью, выше некоторой

критической.

Критическая скорость охлаждения – это минимальная

скорость, охлаждая с которой в стали НЕ ПРОИСХОДИТ

диффузионного распада аустенита с образованием структур

перлитного типа, таких как перлит, сорбит, троостит, а

также бейнит.

При охлаждении со скоростью выше критической в стали

происходит бездиффузионное (сдвиговое) превращение.

Образовавшаяся в результате такого превращения структура

названа в честь ученого-металлурга Мартенса - мартенсит.

Мартенсит - это пересыщенный твердый раствор углерода

в феррите.

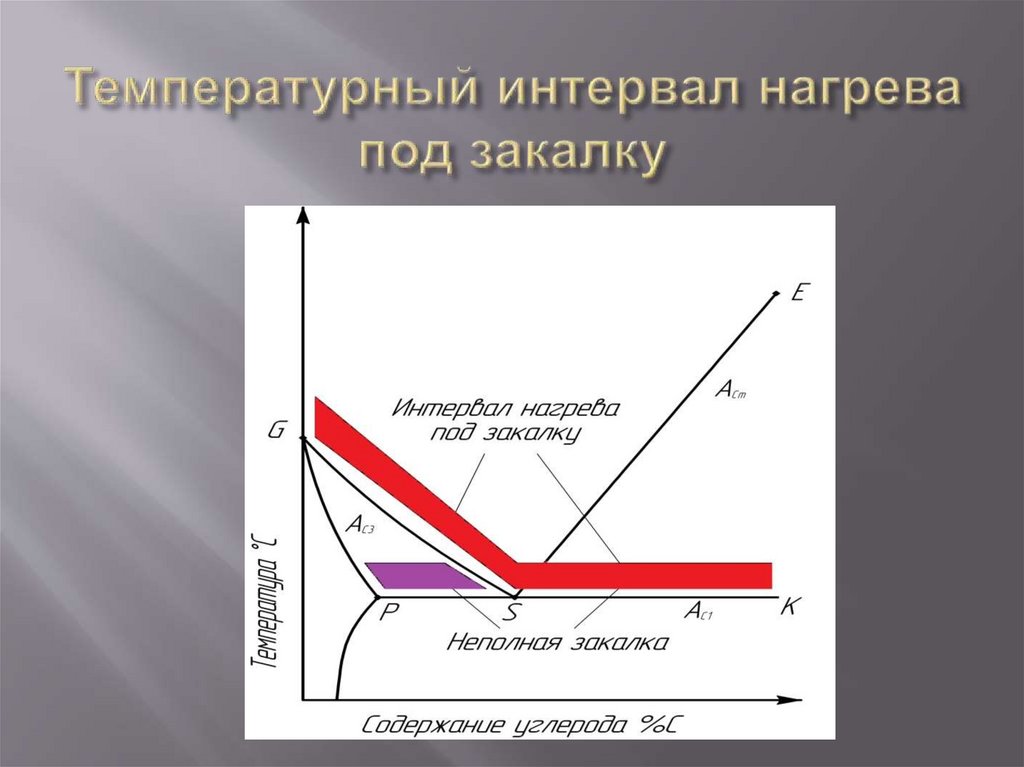

35. Температурный интервал нагрева под закалку

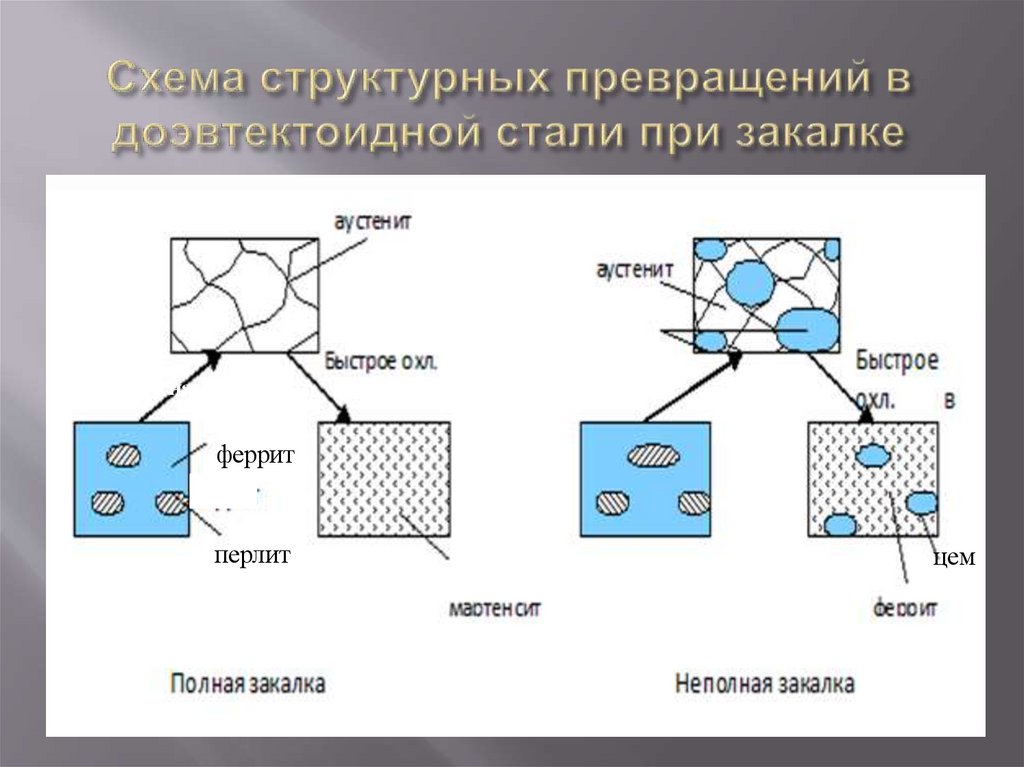

36. Схема структурных превращений в доэвтектоидной стали при закалке

нагрев>Ac3феррит

нагрев>Ac3

феррит

перлит

цем

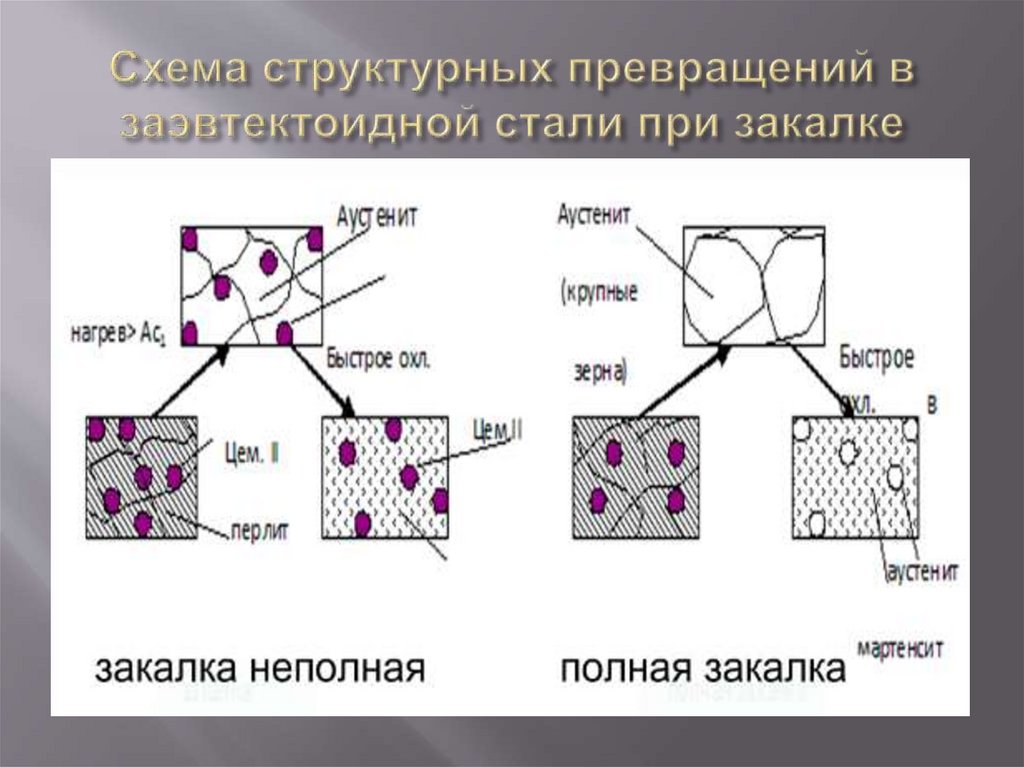

37. Схема структурных превращений в заэвтектоидной стали при закалке

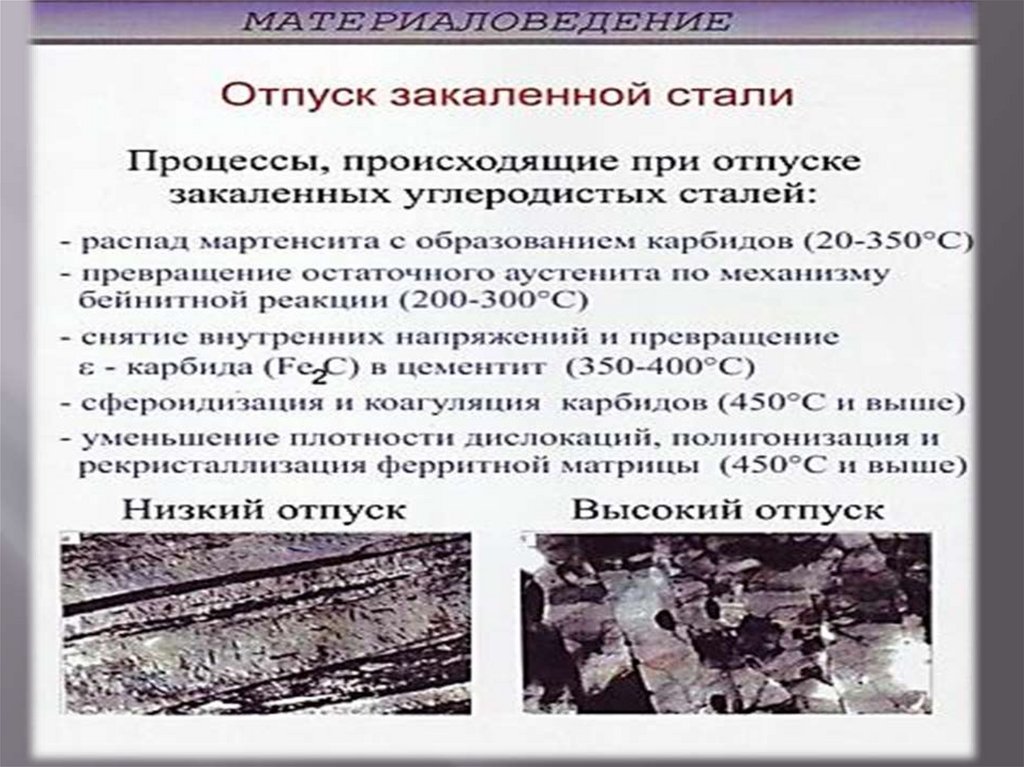

38. Отпуск стали

39.

Отпуск – заключительная термическаяоперация, состоящая в нагреве закаленного

сплава ниже температуры фазового превращения

(для углеродистой стали это ниже температуры

Ас1), выдержке и охлаждении на воздухе.

Целью отпуска является получение более

равновесной структуры, снятие внутренних

напряжений, повышение вязкости и

пластичности, создание требуемого комплекса

эксплуатационных свойств стали.

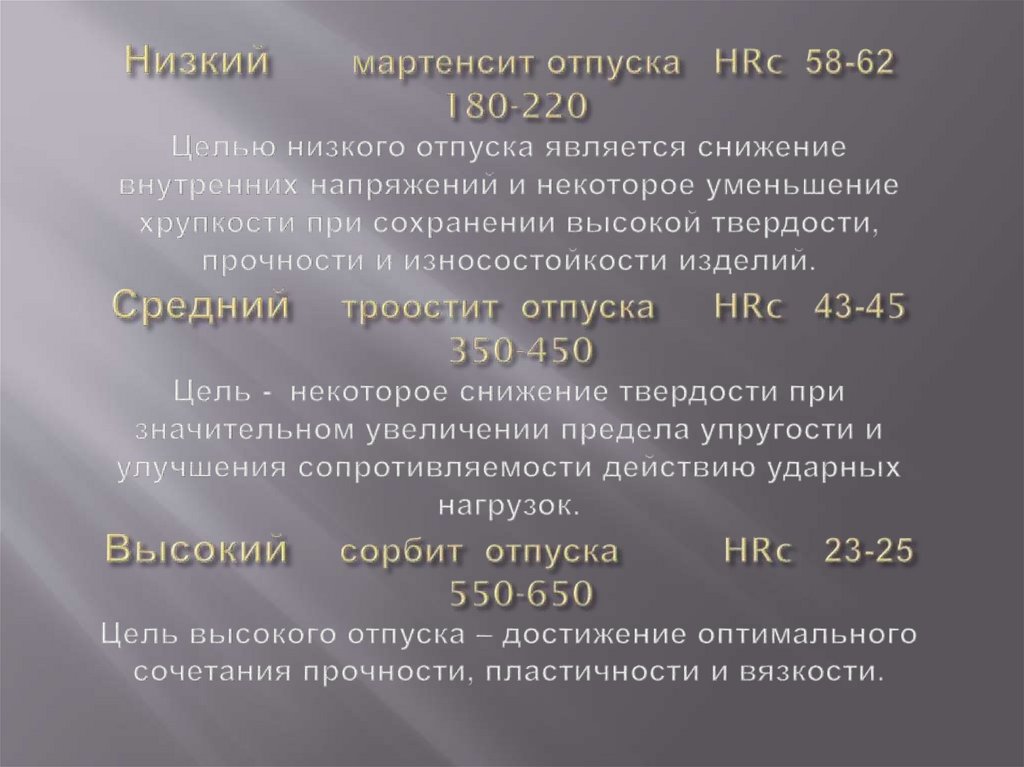

40. Низкий мартенсит отпуска HRc 58-62 180-220 Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение

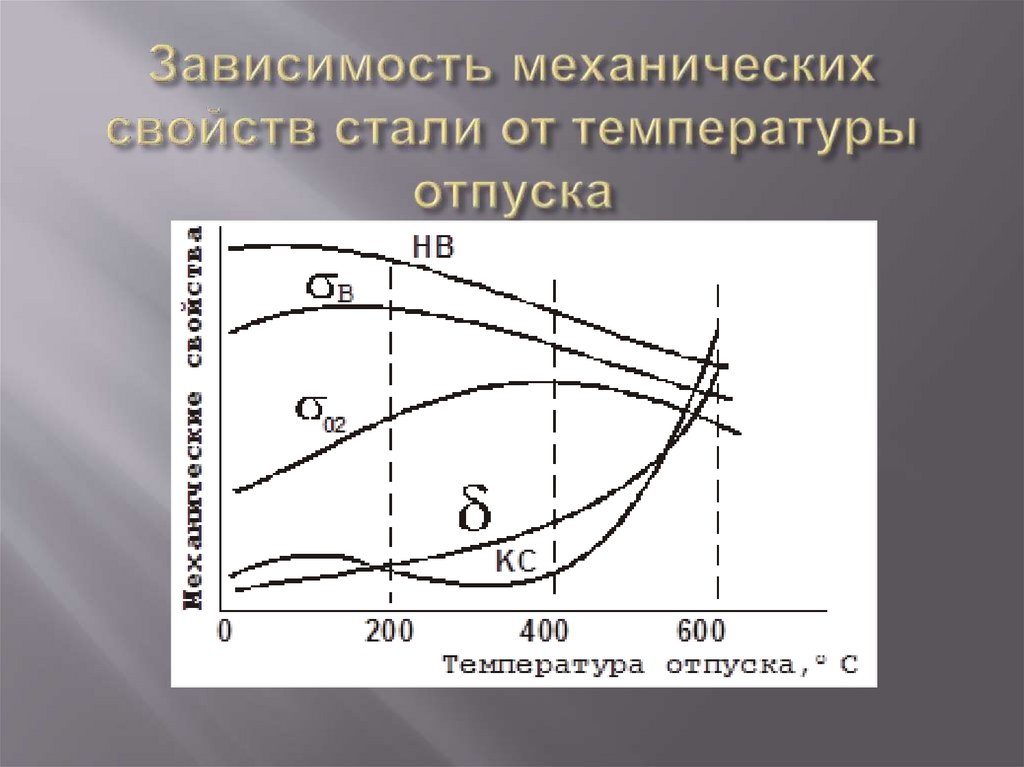

41. Зависимость механических свойств стали от температуры отпуска

42. Зависимость ударной вязкости от температуры отпуска

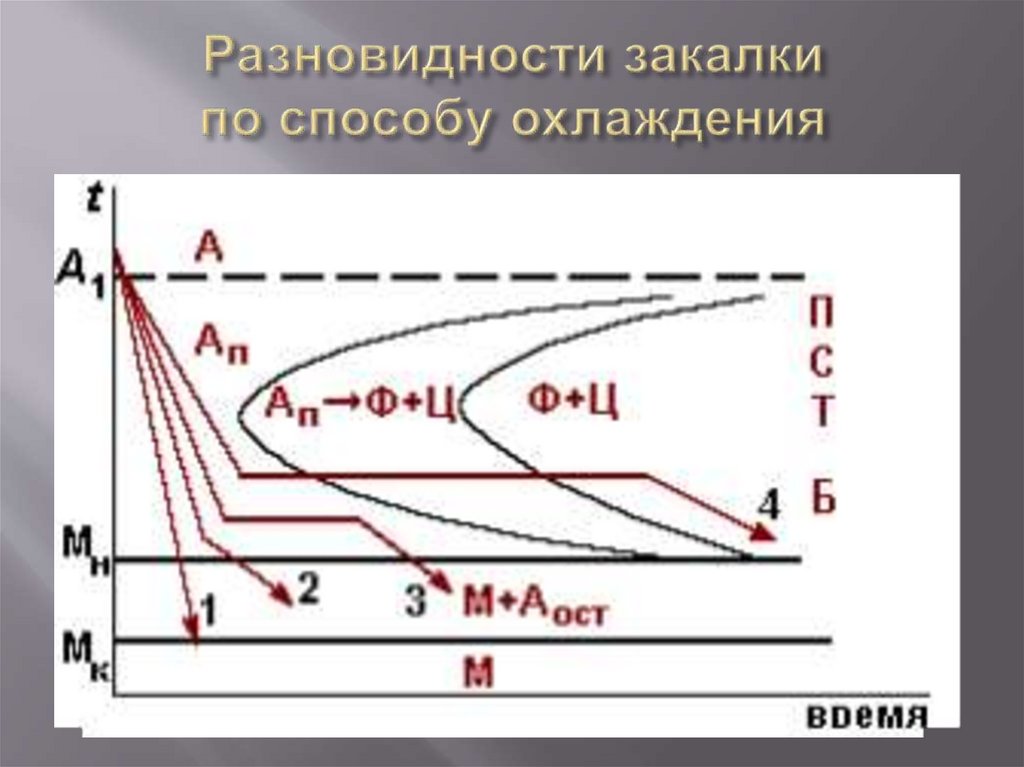

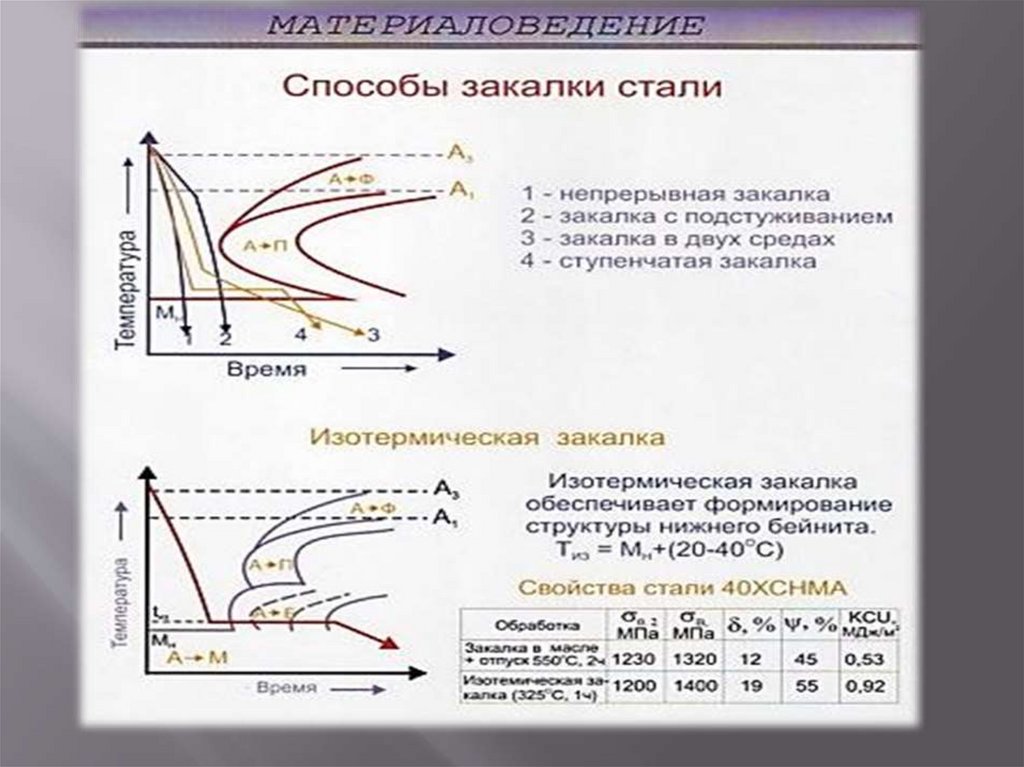

43. Разновидности закалки по способу охлаждения

44.

45. Правильное расположение деталей для охлаждения при закалке

46. Закалка с обработкой холодом

47. Закалка с самоотпуском

48. Поверхностная закалка стали: а – распределение температур по сечению; б – структура при поверхностном нагреве; в – структура

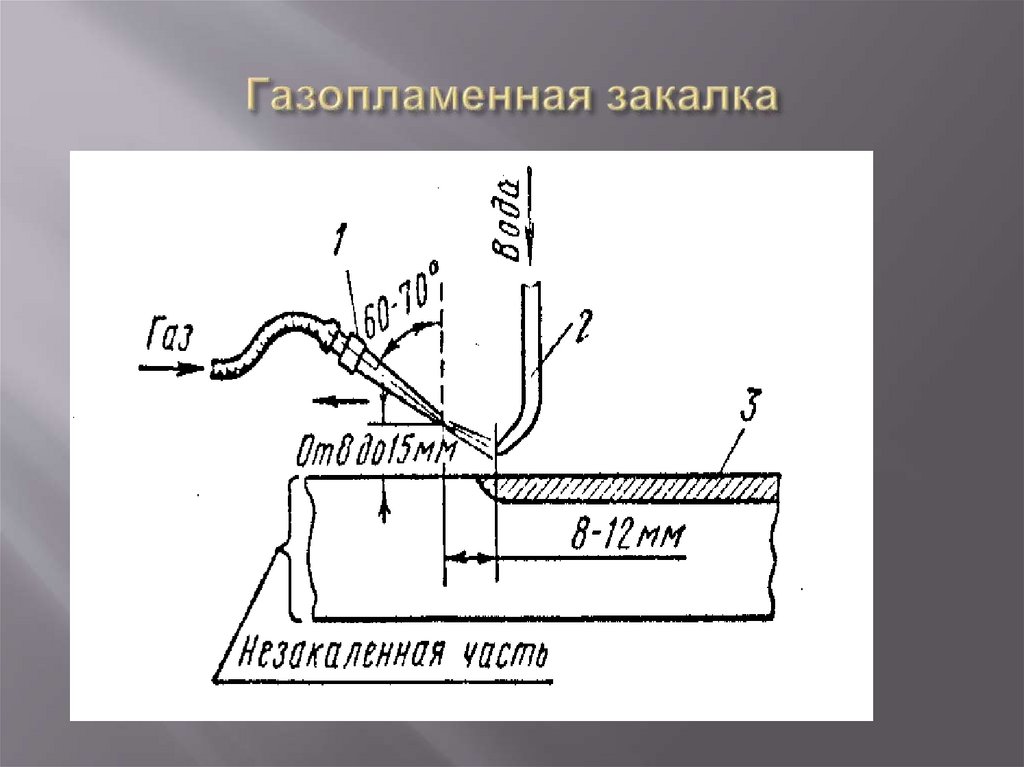

49. Газопламенная закалка

50.

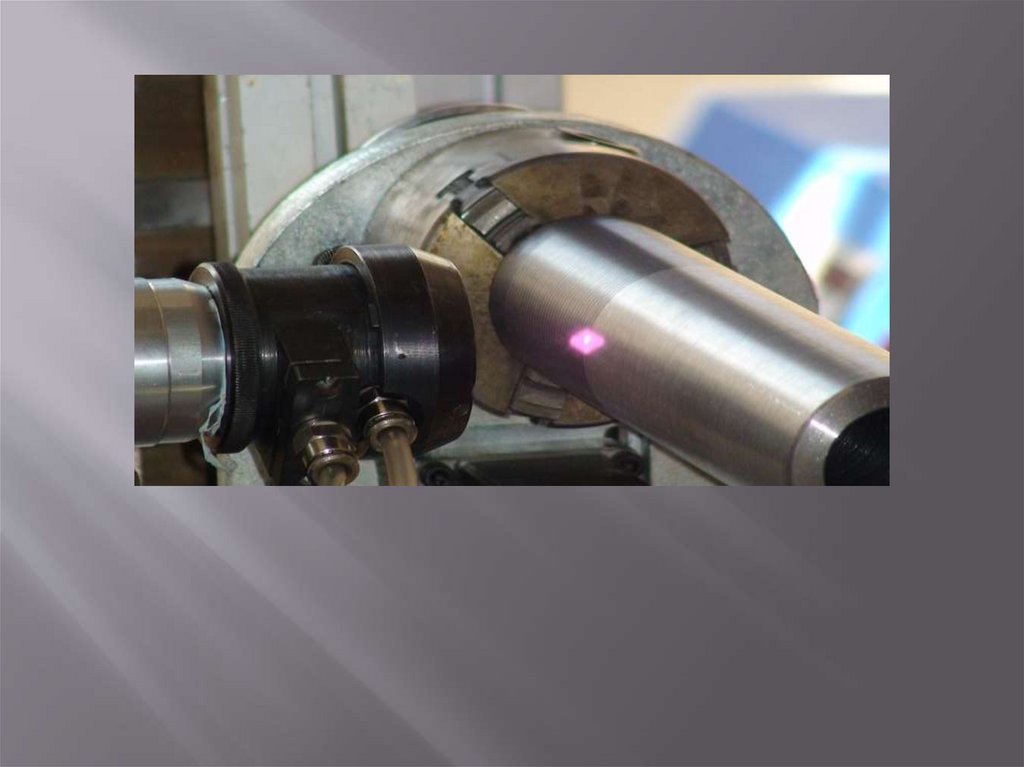

51. Закалка ТВЧ

52.

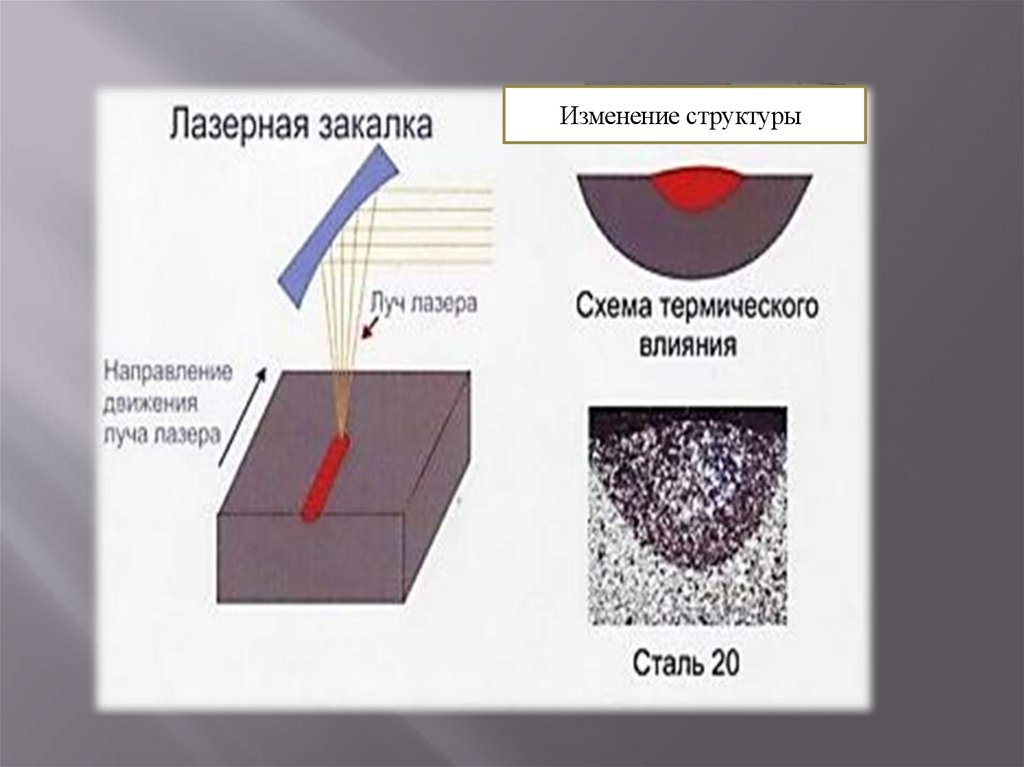

ИзменениеИзменениеструктуры

структуры

Промышленность

Промышленность