Похожие презентации:

ПРЕЗЕНТАЦИЯ КУРСА ГПП В АВТОМАТИЗИРОВАННОМ ПРОИЗВОДСТВЕ

1.

Федеральное государственное бюджетное образовательноеучреждение высшего образования «Рыбинский

государственный авиационный технический университет

имени П. А. Соловьева» (Россия)

Гидро- и пневмопривод в

автоматизированном производстве

Курс лекций

Баранов Александр Владимирович, д-р техн. наук, профессор

Профессор кафедры «Инновационное машиностроение»,

Заслуженный деятель науки и техники,

Член союза машиностроителей России,

Член-корреспондент Российской академии Естествознания

по секции «Технические науки»

2.

АктуальностьРоссия

попроизводительности

производительности

отстаёт

от СШАстран

в 5 раз

и в 3 на

раза

Россия по

трудатруда

отстаёт

от европейских

примерно

50%.от

Германии.

Одна из главных причин такой ситуации - наша технологическая отсталость.

По данным Международной федерации робототехники (IFR) на 10 тысяч сотрудников:

лидирует в мировом списке Южная Корея – 1000 роботов. За ней следуют

Сингапур – 670, Япония – 400, Германия – 380.

На российских предприятиях задействовано 6 роботов на 10 тысяч сотрудников.

ГЛАВНАЯ ЗАДАЧА по повышению производительности труда – это внедрение

новейшей высокопроизводительной техники и технологий, которые включают в себя

современные гидро-, пневмо- и электроприводы.

Главное

направление

современной

четвертой

технологической

революции,

получившей в разных странах название «индустрия 4.0» – это оптимизация

технологических процессов, их автоматизация, все большее отстранение человека от

непосредственного участия в процессе производства, переход к малолюдным и

безлюдным технологиям.

2

3.

АктуальностьОпределенный для четвертой промышленной революции интернет вещей (IoT) – это концепция сети

передачи данных между физическими объектами («вещами»), оснащёнными встроенными средствами и

технологиями для взаимодействия друг с другом или с внешней средой. Предполагается, что организация

таких сетей способна перестроить экономические и общественные процессы, исключить из части

действий и операций необходимость участия человека.

3

4.

АктуальностьПодПод

гидроприводом

понимают

совокупность

устройств

(в(вчисло

гидроприводом

понимают

совокупность

устройств

числокоторых

которыхвходит

входитодин

один или

несколько

объемных

гидродвигателей),

предназначенную

для приведения

в движение

или несколько

объемных

гидродвигателей),

предназначенную

для приведения

в

механизмов

машин посредством

рабочей жидкости

давлением.

движениеимеханизмов

и машин посредством

рабочейпод

жидкости

под давлением.

Применение

гидроприводов

позволяет

упростить

кинематику

станков,

снизить

металлоемкость, повысить точность, надежность и уровень автоматизации.

Широкое использование гидроприводов определяется рядом их существенных преимуществ

перед другими типами приводов и прежде всего возможностью получения больших усилий и

мощностей при ограниченных размерах гидродвигателей.

Наиболее эффективно применение гидропривода в станках с возвратно-поступательным

движением

рабочего

агрегатных

станках

Гидроприводы

органа,

и

в

высокоавтоматизированных

автоматических

используются

в

линиях,

механизмах

гибких

подач,

многоцелевых

станках,

производственных

системах.

смены

инструмента,

зажима,

копировальных суппортах, устройствах для транспортирования, уравновешивания, разгрузки,

фиксации, устранения зазоров, переключения зубчатых колес, привода смазочных насосов,

блокировок,

уборки

стружки,

поворота

столов

и

револьверных

головок

и

т.

п.

Гидравлические приводы широко используются в обработке металлов давлением.

Гидроприводами оснащаются более трети выпускаемых в мире промышленных роботов.

4

5.

АктуальностьПневмопривод – это совокупность устройств, которые предназначены для приведения в

движение частей машин и механизмов посредством энергии сжатого воздуха.

Преимущества

пневматических

систем

особенно

заметны

при

механизации

и

автоматизации таких операций как: зажим деталей, их фиксация, кантование, сборка,

контроль линейных размеров, транспортирование, очистка базовых посадочных мест

инструмента и обрабатываемых деталей, а также многих других операций, повышая

производительность от 1,5 до 4 раз. Широкому внедрению пневматических систем

способствуют их положительные качества: простота конструкции и эксплуатационного

обслуживания,

надёжность

работы

в

широком

диапазоне

температур,

влажности,

запыленности, большой срок службы, достигающий 10000-20000 часов (10-50 млн. циклов),

высокая скорость перемещения исполнительных устройств (линейного – до 15 м/с,

вращательного – до 20000 об/мин), простота передачи энергоносителя (сжатого воздуха),

централизованный источник выработки энергоносителя, возможность торможения и полной

остановки без опасности повреждения механизмов.

Логико-вычислительная

фактически

системой

подсистема

управления,

пневматических

обеспечивающей

систем

приводов

выполнение

является

исполнительными

двигателями конкретных задач для достижения поставленной цели. Сама система

управления представляет собой совокупность управляющих аппаратов и устройств.

5

6.

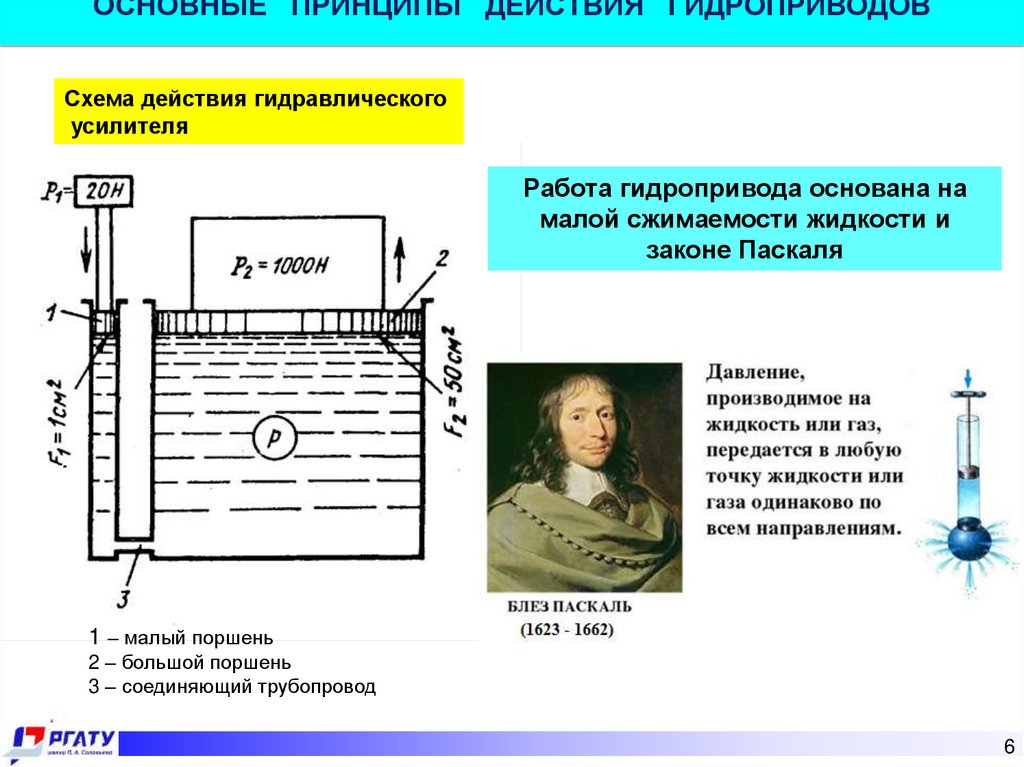

ОСНОВНЫЕ ПРИНЦИПЫ ДЕЙСТВИЯ ГИДРОПРИВОДОВЭФФЕКТИВНОЕ ГЛУБОКОЕ СВЕРЛЕНИЕ

Схема действия гидравлического

усилителя

Работа гидропривода основана на

малой сжимаемости жидкости и

законе Паскаля

1 – малый поршень

2 – большой поршень

3 – соединяющий трубопровод

6

7. Основные характеристики рабочих жидкостей

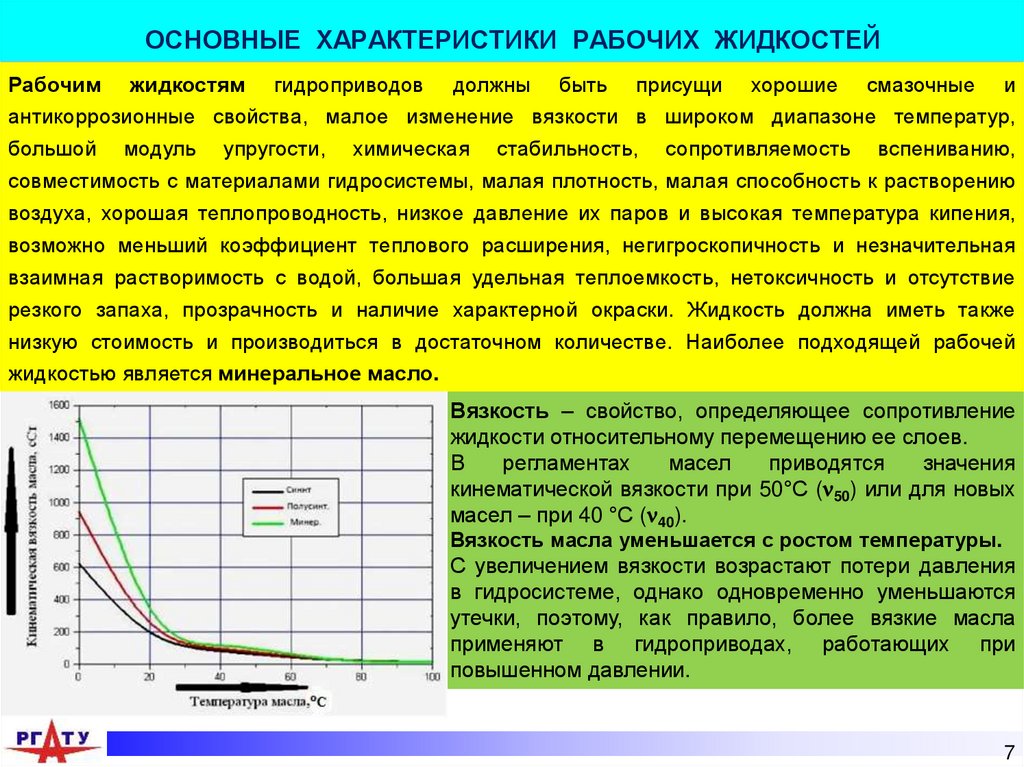

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РАБОЧИХ ЖИДКОСТЕЙРабочим жидкостям гидроприводов должны быть присущи хорошие смазочные и

антикоррозионные свойства, малое изменение вязкости в широком диапазоне температур,

большой модуль упругости, химическая стабильность, сопротивляемость вспениванию,

совместимость с материалами гидросистемы, малая плотность, малая способность к растворению

воздуха, хорошая теплопроводность, низкое давление их паров и высокая температура кипения,

возможно меньший коэффициент теплового расширения, негигроскопичность и незначительная

взаимная растворимость с водой, большая удельная теплоемкость, нетоксичность и отсутствие

резкого запаха, прозрачность и наличие характерной окраски. Жидкость должна иметь также

низкую стоимость и производиться в достаточном количестве. Наиболее подходящей рабочей

жидкостью является минеральное масло.

Вязкость – свойство, определяющее сопротивление

жидкости относительному перемещению ее слоев.

В

регламентах

масел

приводятся

значения

кинематической вязкости при 50°С ( 50) или для новых

масел – при 40 °С ( 40).

Вязкость масла уменьшается с ростом температуры.

С увеличением вязкости возрастают потери давления

в гидросистеме, однако одновременно уменьшаются

утечки, поэтому, как правило, более вязкие масла

применяют в гидроприводах, работающих при

повышенном давлении.

7

8.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РАБОЧИХ ЖИДКОСТЕЙСжимаемость, или свойство жидкости изменять свой объем под действием давления.

Для минеральных масел объемный модуль упругости составляет при атмосферном давлении

приблизительно 1200 МПа. Следовательно, при повышении давления на 0,1 МПа (1 ат) объем

масла уменьшается всего лишь на 1/12 000 .

Так при повышении давления масла, например, до 40 МПа его плотность повышается лишь на 3 %.

Поэтому в большинстве случаев рабочие жидкости гидросистем можно считать практически

несжимаемыми, т. е. принимать их плотность не зависящей от давления. Но при очень высоких

давлениях и упругих колебаниях сжимаемость жидкостей следует учитывать.

Обычно в масле работающего гидропривода содержится до 6 % нерастворенного воздуха; после

отстаивания в течение суток содержание воздуха уменьшается до 0,01 – 0,02 %. При давлении до

0,5 МПа в результате влияния нерастворенного воздуха модуль упругости масла заметно

снижается, поэтому в гидросистемах рекомендуется иметь подпор в сливных линиях.

В масле содержится также определенное количество растворенного воздуха, который практически

не влияет на физико-химические свойства масла.

Антиокислительная стабильность масла определяет долговечность его работы в гидроприводах.

При длительной эксплуатации появляются осадки смолистых веществ, вызывающие заклинивание

трущихся деталей, засорение малых отверстий, понижение способности масла отделять воду и воздух.

На скорость окисления существенно влияют температура масла, интенсивность его перемешивания,

содержание в масле воздуха и воды, а также металлических загрязнений. Значительное

каталитическое воздействие на процесс окисления оказывает присутствие медных деталей (например,

трубопроводов). При увеличении температуры от 50 до 70 °С срок эксплуатации масла уменьшается

вдвое в связи с резким увеличением скорости окислительных реакций.

8

9.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РАБОЧИХ ЖИДКОСТЕЙСтабильность против окисления жидкости оценивается по кислотному числу, которое

определяется количеством миллиграммов едкого калия (КОН), необходимого для нейтрализации

свободных кислот в 1 г масла.

Температурой застывания tз (°С) называется температура, при которой масло загустевает так, что

при наклоне пробирки на 45° его уровень в течение 1 мин остается неподвижным.

Температура вспышки tвсп (°С) – это температура, при которой пары масла при нагревании в

открытом тигле образуют с воздухом смесь, вспыхивающую при поднесении к ней пламени.

Удельная теплоемкость минеральных масел (количество теплоты, необходимое для повышения

температуры единицы массы на 1 °С) с = 1,88...2,1 кДж/(кг∙К).

Теплопроводность масла (количество теплоты, которое проходит за единицу времени через

единицу поверхности на единицу толщины слоя) λ = 0,136 Вт/(м∙К).

Для улучшения эксплуатационных характеристик минеральных масел (улучшения смазочной

способности, замедления процесса окисления, уменьшения пенообразования и коррозии металла,

снижения зависимости вязкости от температуры и др.) в них вводятся специальные присадки –

вещества, позволяющие изменить некоторые свойства, не изменяя строение компонентов основы.

Рабочая жидкость подлежит замене при выходе хотя бы одного из следующих показателей за

указанные пределы: вязкость изменилась более чем на ± 20 %; содержание воды более 0,2 %;

класс чистоты жидкости не соответствует указанному в руководстве по эксплуатации; кислотное

число увеличилось более чем на 30 %.

9

10.

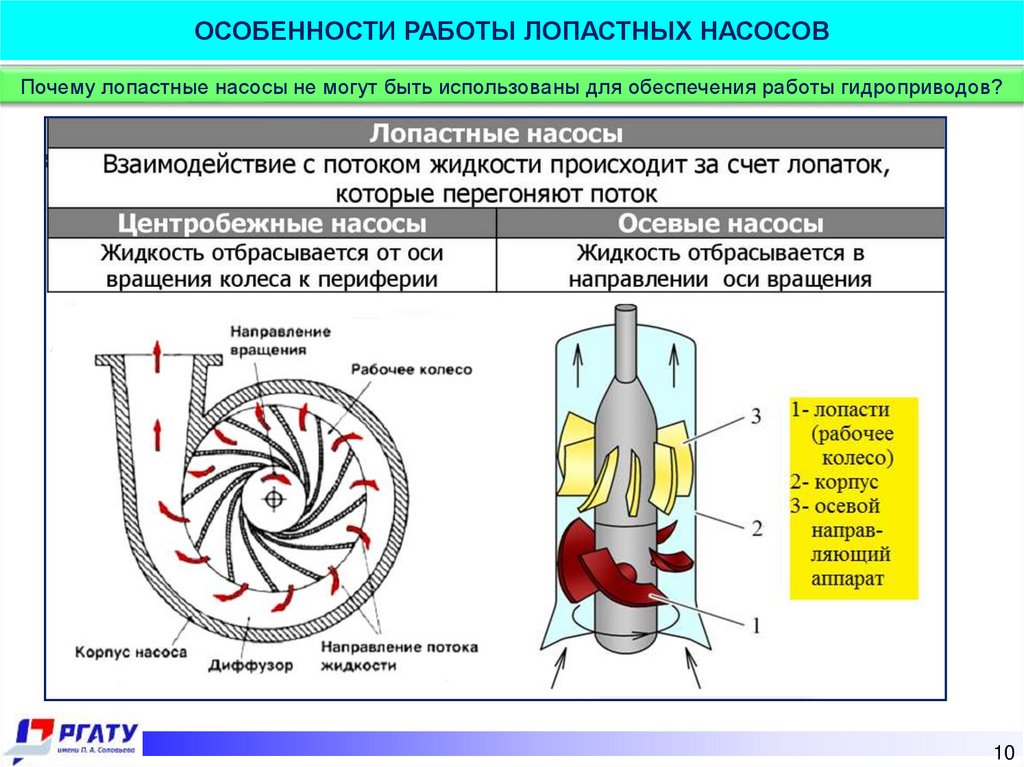

ОСОБЕННОСТИ РАБОТЫ ЛОПАСТНЫХ НАСОСОВПочему лопастные насосы не могут быть использованы для обеспечения работы гидроприводов?

10

11.

Общие свойства объемных насосовЦикличность рабочего процесса и связанная с ней порционность и неравномерность подачи.

Подача объемного насоса осуществляется не равномерным потоком, а порциями, каждая из которых соответствует подаче одной рабочей камеры.

Герметичность насоса, т. е. постоянное отделение напорного трубопровода от всасывающего

(лопастные насосы герметичностью не обладают, а являются проточными).

Самовсасывание, т. е. способность объемного насоса создавать вакуум во всасывающем

трубопроводе, заполненном воздухом, достаточный для подъема жидкости во всасывающем

трубопроводе до уровня расположения насоса. Высота всасывания жидкости при этом не может

быть больше предельно допустимой. Лопастные насосы без специальных приспособлений не

являются самовсасывающими.

Жёсткость характеристики, т. е. крутизна ее в системе координат Н (или р) по Q, что означает

малую зависимость подачи насоса Q от развиваемого им давления. Идеальная подача совсем не

зависит от давления насоса (характеристики лопастных насосов обычно пологие).

Независимость давления, создаваемого объемным насосом, от скорости движения рабочего

органа насоса и скорости жидкости. В принципе при работе на несжимаемой жидкости объемный

насос, обладающий идеальным уплотнением, способен создавать сколь угодно высокое

давление, обусловленное нагрузкой, при сколь угодно малой скорости движения вытеснителей. Для

получения высоких давлений с помощью лопастного насоса требуются большие частоты

вращения колеса и большие скорости жидкости.

11

12. ВЕЛИЧИНЫ, ХАРАКТЕРИЗУЮЩИЕ РАБОЧИЙ ПРОЦЕСС ОБЪЕМНЫХ НАСОСОВ

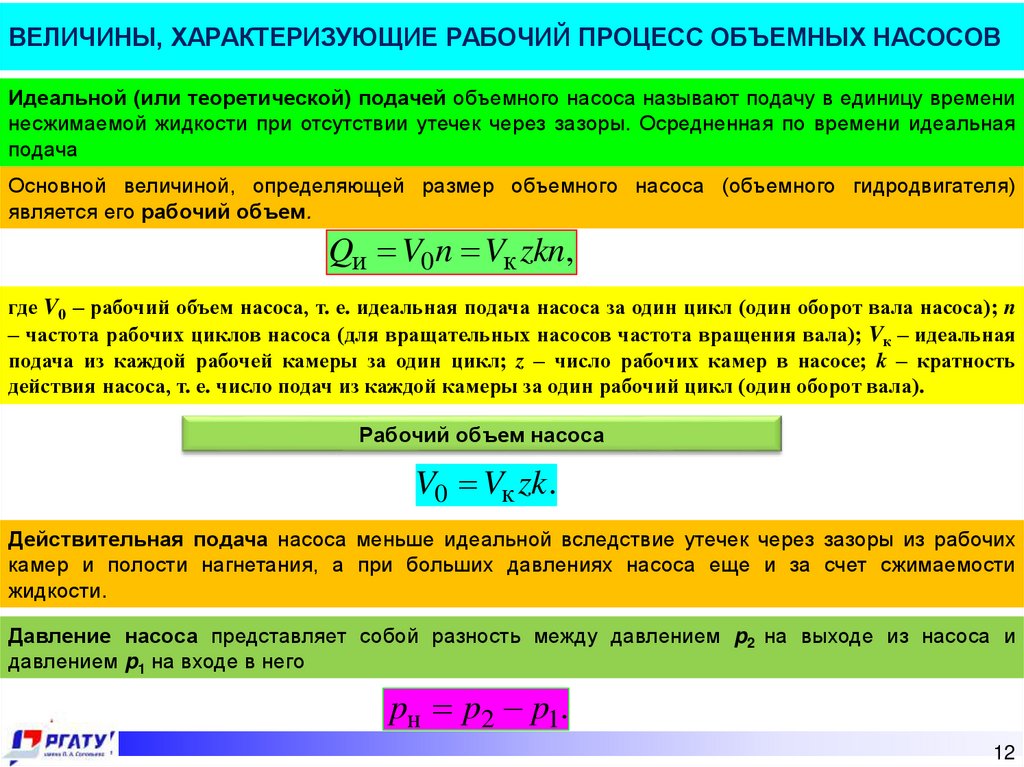

Идеальной (или теоретической) подачей объемного насоса называют подачу в единицу временинесжимаемой жидкости при отсутствии утечек через зазоры. Осредненная по времени идеальная

подача

Основной величиной, определяющей размер объемного насоса (объемного гидродвигателя)

является его рабочий объем.

Qи V0 n Vк zkn,

где V0 – рабочий объем насоса, т. е. идеальная подача насоса за один цикл (один оборот вала насоса); n

– частота рабочих циклов насоса (для вращательных насосов частота вращения вала); Vк – идеальная

подача из каждой рабочей камеры за один цикл; z – число рабочих камер в насосе; k – кратность

действия насоса, т. е. число подач из каждой камеры за один рабочий цикл (один оборот вала).

Рабочий объем насоса

V0 Vк zk .

Действительная подача насоса меньше идеальной вследствие утечек через зазоры из рабочих

камер и полости нагнетания, а при больших давлениях насоса еще и за счет сжимаемости

жидкости.

Давление насоса представляет собой разность между давлением p2 на выходе из насоса и

давлением p1 на входе в него

pн p2 p1.

12

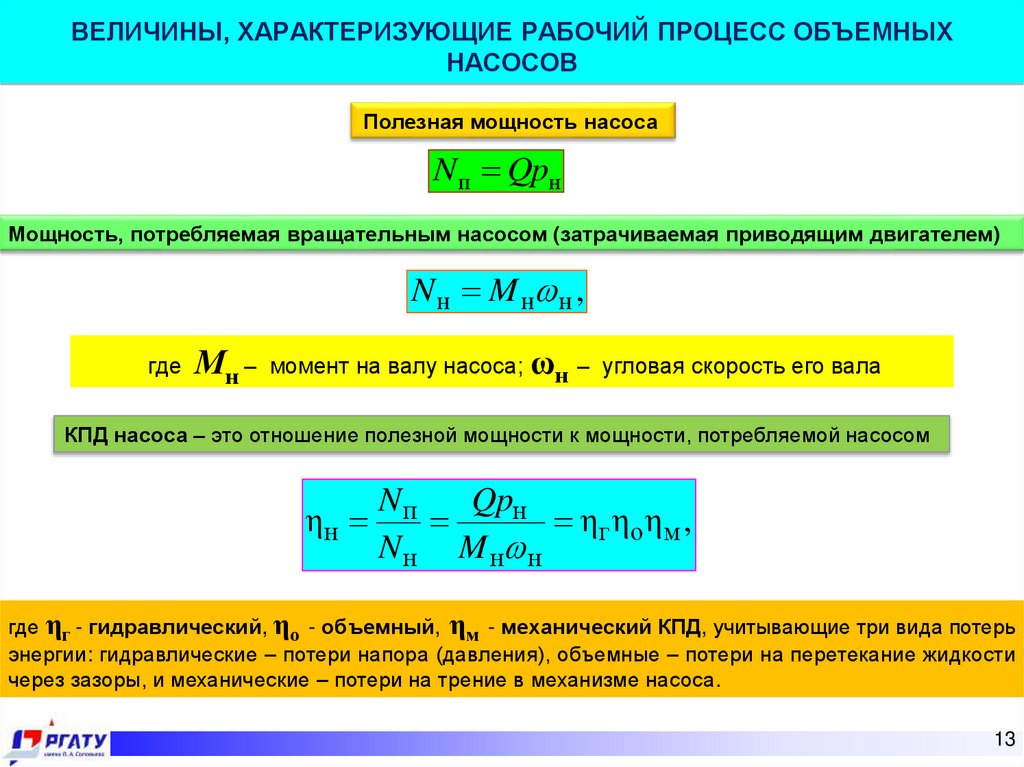

13. ВЕЛИЧИНЫ, ХАРАКТЕРИЗУЮЩИЕ РАБОЧИЙ ПРОЦЕСС ОБЪЕМНЫХ НАСОСОВ

Полезная мощность насосаNп Qpн

Мощность, потребляемая вращательным насосом (затрачиваемая приводящим двигателем)

N н M н н ,

где Мн – момент на валу насоса; ωн – угловая скорость его вала

КПД насоса – это отношение полезной мощности к мощности, потребляемой насосом

Nп

Qpн

ηн

ηг ηо ηм ,

N н M н н

где ηг - гидравлический, ηо - объемный, ηм - механический КПД, учитывающие три вида потерь

энергии: гидравлические – потери напора (давления), объемные – потери на перетекание жидкости

через зазоры, и механические – потери на трение в механизме насоса.

13

14. НАСОСЫ ПЛАСТИНЧАТЫЕ НЕГУЛИРУЕМЫЕ

однократного действиядвукратного действия

1 – статор; 2 – ротор; 3 – пластина

(вытеснитель);

4 – окно всасывания; 5 – окно

нагнетания

Теоретическая подача насоса двукратного действия, м3/с

( R r ) tz

Qт 2bn[ ( R r )

],

cos

2

2

где R и r – максимальный и минимальный радиусы поверхности

статора, м; b – ширина статора, м; t – толщина пластины, м; z – число

пластин; п – частота вращения, c-1, α – угол наклона пластины к

радиусу, град .

14

15.

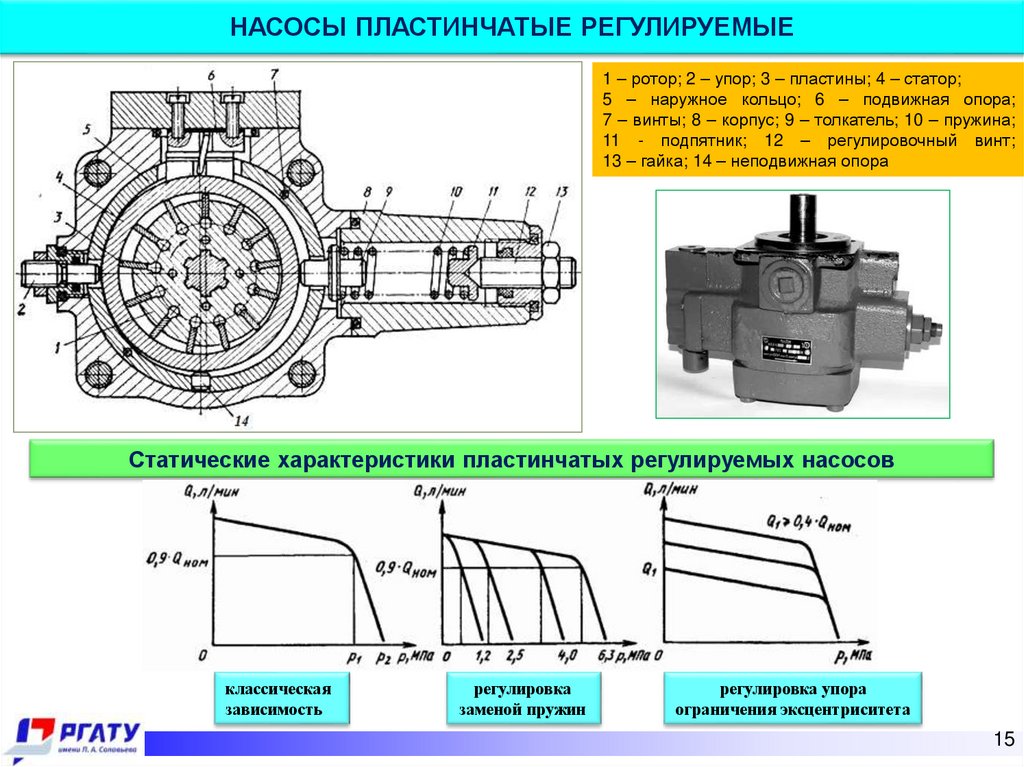

НАСОСЫ ПЛАСТИНЧАТЫЕ РЕГУЛИРУЕМЫЕ1 – ротор; 2 – упор; 3 – пластины; 4 – статор;

5 – наружное кольцо; 6 – подвижная опора;

7 – винты; 8 – корпус; 9 – толкатель; 10 – пружина;

11 - подпятник; 12 – регулировочный винт;

13 – гайка; 14 – неподвижная опора

Статические характеристики пластинчатых регулируемых насосов

классическая

зависимость

регулировка

заменой пружин

регулировка упора

ограничения эксцентриситета

15

16.

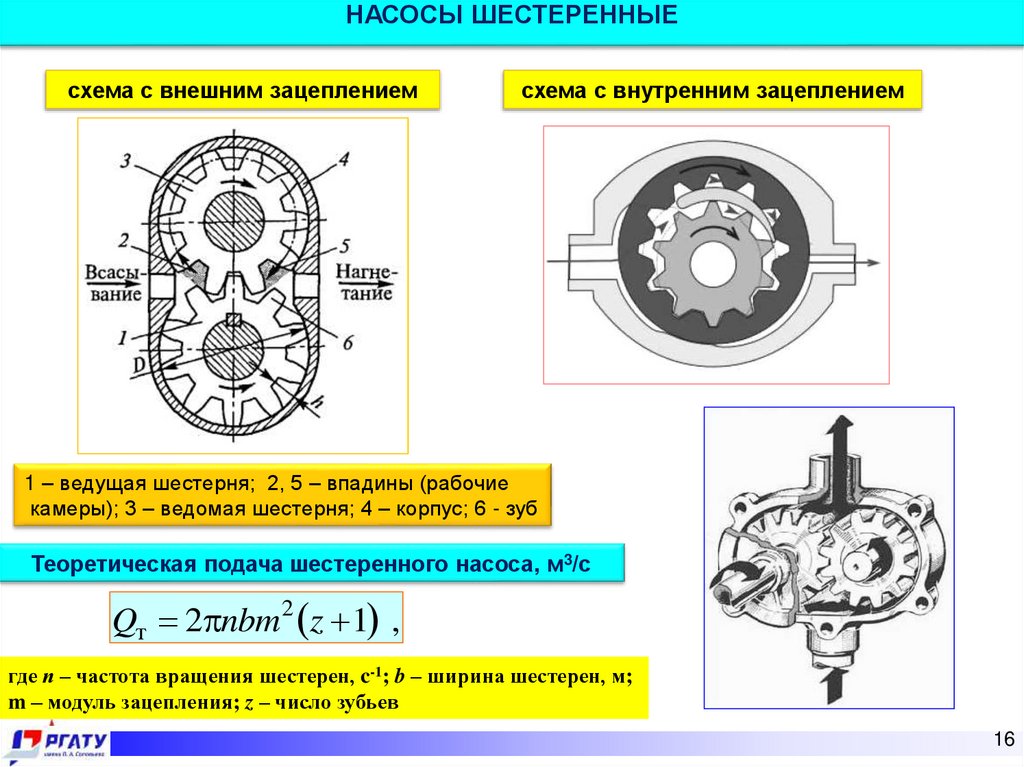

НАСОСЫ ШЕСТЕРЕННЫЕсхема с внешним зацеплением

схема с внутренним зацеплением

1 – ведущая шестерня; 2, 5 – впадины (рабочие

камеры); 3 – ведомая шестерня; 4 – корпус; 6 - зуб

Теоретическая подача шестеренного насоса, м3/с

Qт 2 nbm2 z 1 ,

где п – частота вращения шестерен, c-1; b – ширина шестерен, м;

m – модуль зацепления; z – число зубьев

16

17.

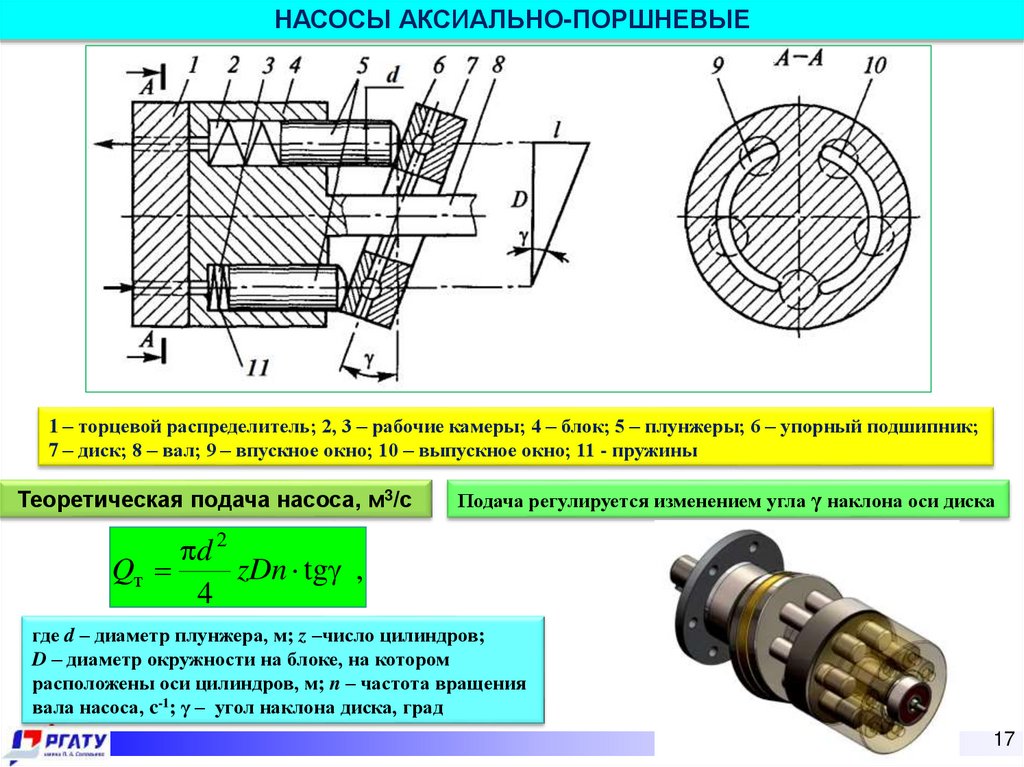

НАСОСЫ АКСИАЛЬНО-ПОРШНЕВЫЕ1 – торцевой распределитель; 2, 3 – рабочие камеры; 4 – блок; 5 – плунжеры; 6 – упорный подшипник;

7 – диск; 8 – вал; 9 – впускное окно; 10 – выпускное окно; 11 - пружины

Теоретическая подача насоса, м3/с

Подача регулируется изменением угла γ наклона оси диска

d 2

Qт

zDn tg ,

4

где d – диаметр плунжера, м; z –число цилиндров;

D – диаметр окружности на блоке, на котором

расположены оси цилиндров, м; n – частота вращения

вала насоса, c-1; γ – угол наклона диска, град

17

18.

ПЛАСТИНЧАТЫЙ ГИДРОМОТОР ДВОЙНОГО ДЕЙСТВИЯ1 – подпорный клапан;

2 - питающий канал

Расчетный крутящий момент, Н·м

M 2 M 1 M 2 pb r22 r12 ,

где М1 – расчетный крутящий момент на пластине радиусом r2, Н·м;

М2 – расчетный крутящий момент на пластине радиусом r1, Н·м;

p – давление жидкости, Па; b – ширина пластины, м;

r1 и r2 – соответственно, меньший и больший радиусы статора, м.

18

19.

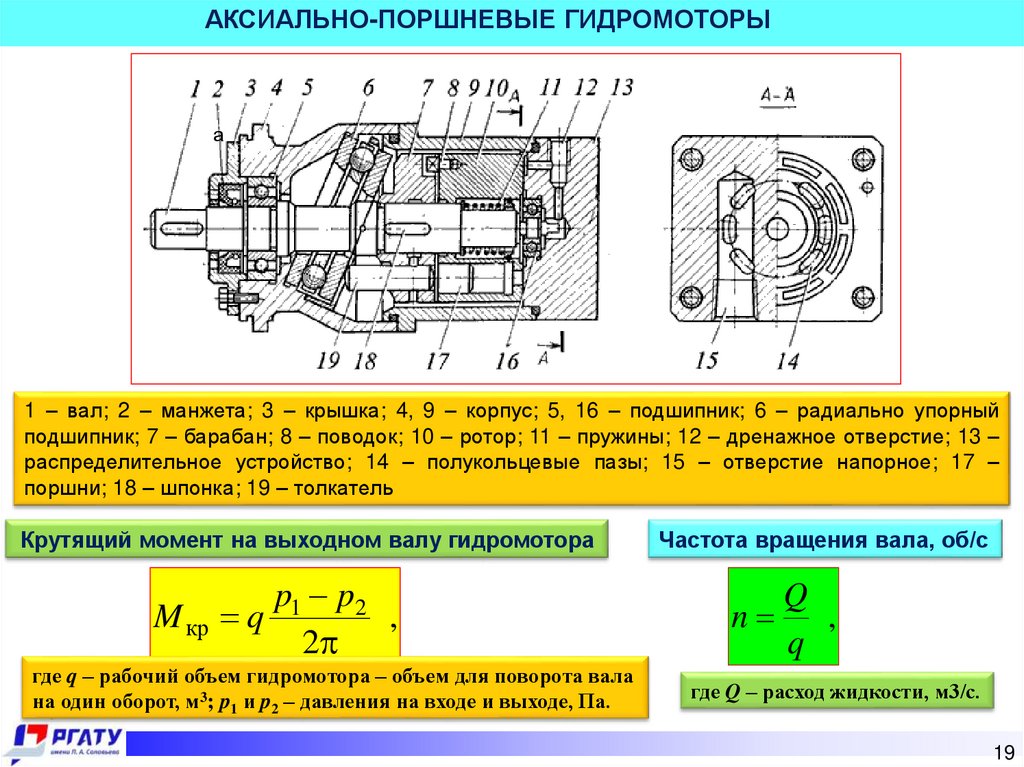

АКСИАЛЬНО-ПОРШНЕВЫЕ ГИДРОМОТОРЫа

1 – вал; 2 – манжета; 3 – крышка; 4, 9 – корпус; 5, 16 – подшипник; 6 – радиально упорный

подшипник; 7 – барабан; 8 – поводок; 10 – ротор; 11 – пружины; 12 – дренажное отверстие; 13 –

распределительное устройство; 14 – полукольцевые пазы; 15 – отверстие напорное; 17 –

поршни; 18 – шпонка; 19 – толкатель

Крутящий момент на выходном валу гидромотора

p1 p2

M кр q

,

2

где q – рабочий объем гидромотора – объем для поворота вала

на один оборот, м3; p1 и p2 – давления на входе и выходе, Па.

Частота вращения вала, об/с

Q

n

,

q

где Q – расход жидкости, м3/с.

19

20.

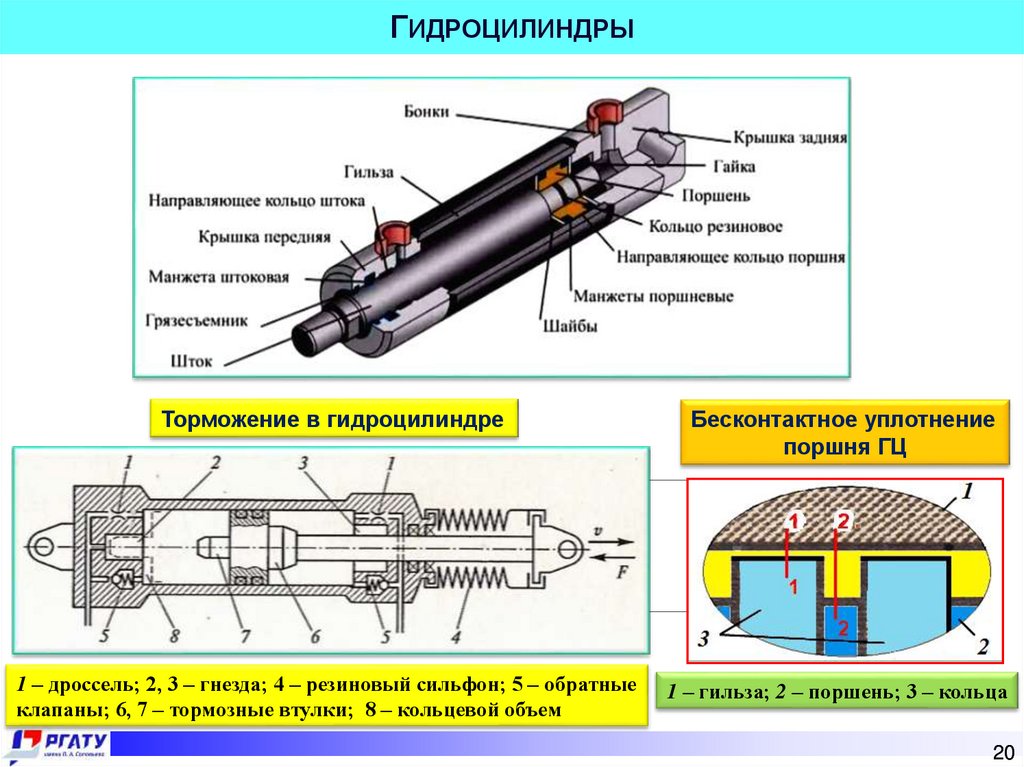

ГИДРОЦИЛИНДРЫТорможение в гидроцилиндре

Бесконтактное уплотнение

поршня ГЦ

1 – дроссель; 2, 3 – гнезда; 4 – резиновый сильфон; 5 – обратные

клапаны; 6, 7 – тормозные втулки; 8 – кольцевой объем

1 – гильза; 2 – поршень; 3 – кольца

20

21.

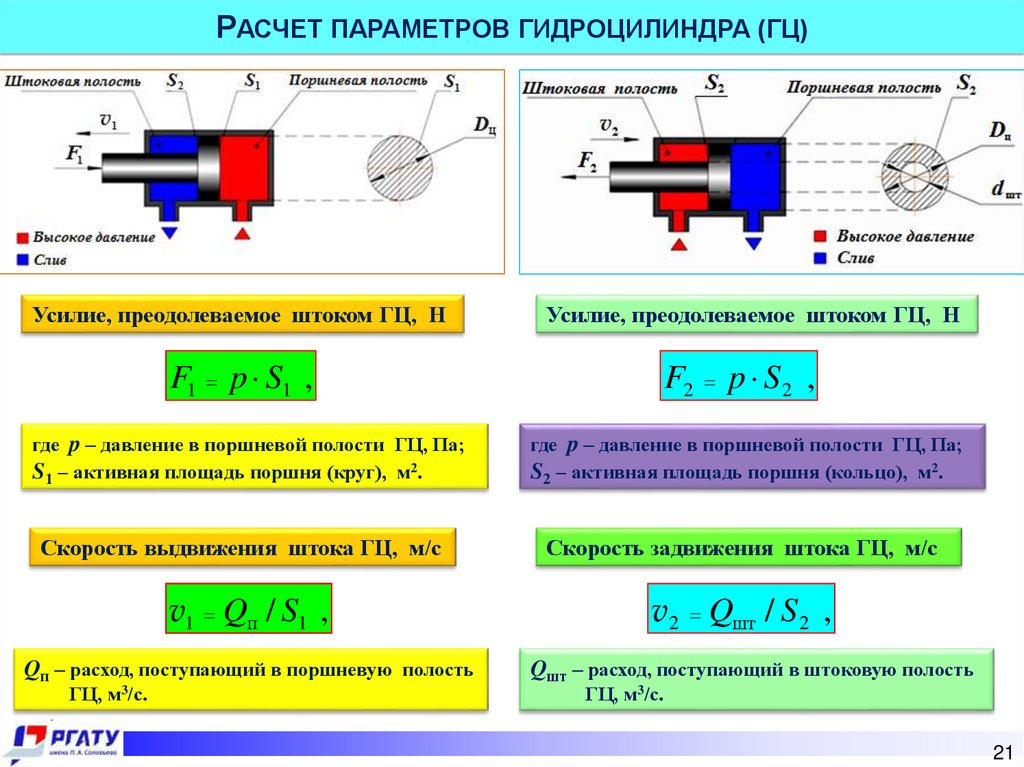

РАСЧЕТ ПАРАМЕТРОВ ГИДРОЦИЛИНДРА (ГЦ)Усилие, преодолеваемое штоком ГЦ, Н

Усилие, преодолеваемое штоком ГЦ, Н

F1 p S1 ,

F2 p S 2 ,

где p – давление в поршневой полости ГЦ, Па;

S1 – активная площадь поршня (круг), м2.

где p – давление в поршневой полости ГЦ, Па;

S2 – активная площадь поршня (кольцо), м2.

Скорость выдвижения штока ГЦ, м/с

Скорость задвижения штока ГЦ, м/с

v1 Qп / S1 ,

v2 Qшт / S 2 ,

Qп – расход, поступающий в поршневую полость

Qшт – расход, поступающий в штоковую полость

ГЦ, м3/с.

ГЦ, м3/с.

21

22.

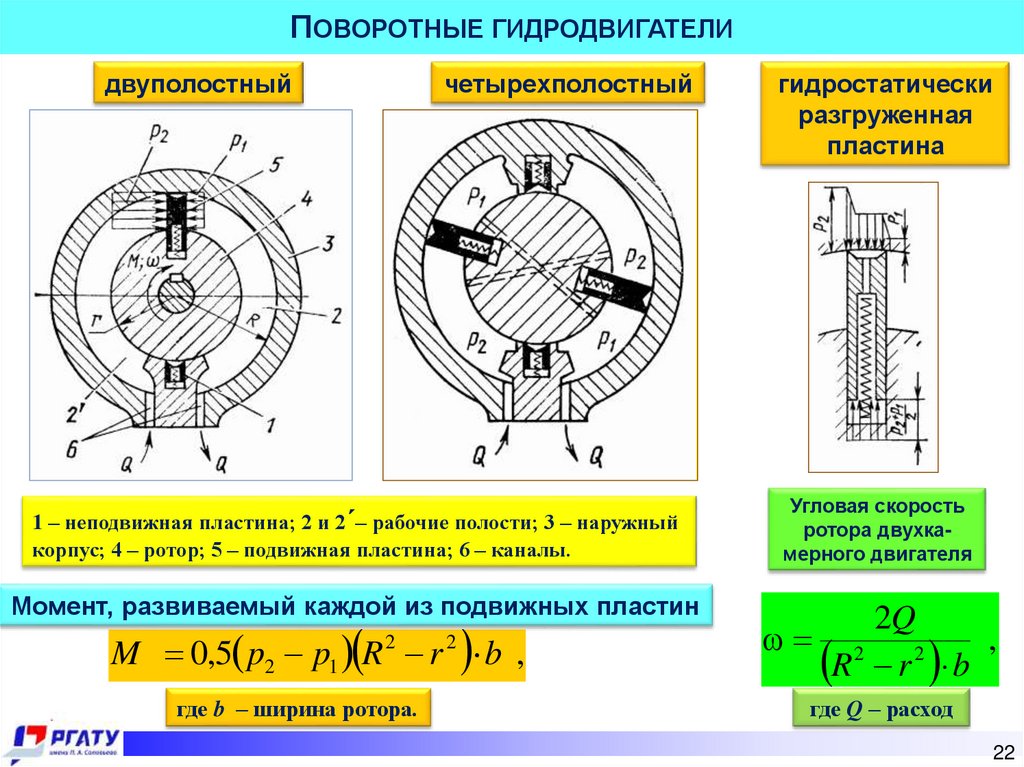

ПОВОРОТНЫЕ ГИДРОДВИГАТЕЛИдвуполостный

четырехполостный

1 – неподвижная пластина; 2 и 2´– рабочие полости; 3 – наружный

корпус; 4 – ротор; 5 – подвижная пластина; 6 – каналы.

Момент, развиваемый каждой из подвижных пластин

M 0,5 p2 p1 R r b ,

2

где b – ширина ротора.

2

гидростатически

разгруженная

пластина

Угловая скорость

ротора двухкамерного двигателя

2Q

2 2

,

R r b

где Q – расход

22

23.

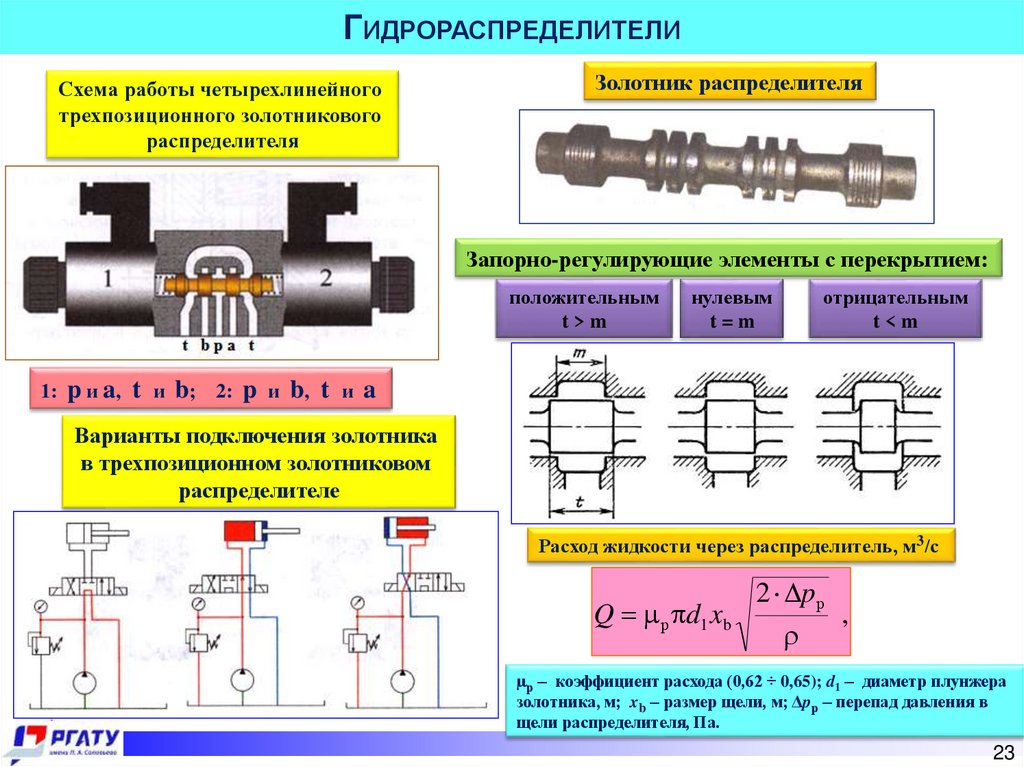

ГИДРОРАСПРЕДЕЛИТЕЛИСхема работы четырехлинейного

трехпозиционного золотникового

распределителя

Золотник распределителя

Запорно-регулирующие элементы с перекрытием:

положительным

t>m

1: p и a, t и b;

нулевым

t=m

отрицательным

t<m

2: p и b, t и a

Варианты подключения золотника

в трехпозиционном золотниковом

распределителе

Расход жидкости через распределитель, м3/с

Q р d1 xb

2 pр

,

µр – коэффициент расхода (0,62 ÷ 0,65); d1 – диаметр плунжера

золотника, м; xb – размер щели, м; Δpр – перепад давления в

щели распределителя, Па.

23

24.

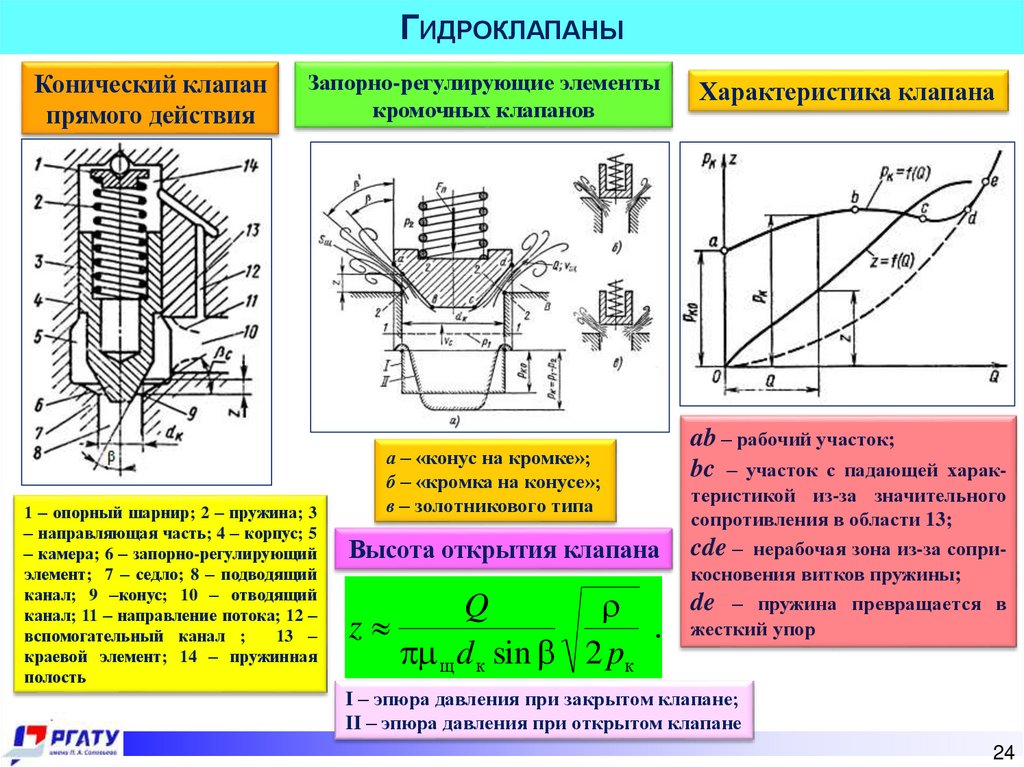

ГИДРОКЛАПАНЫКонический клапан

прямого действия

Запорно-регулирующие элементы

кромочных клапанов

1 – опорный шарнир; 2 – пружина; 3

– направляющая часть; 4 – корпус; 5

– камера; 6 – запорно-регулирующий

элемент; 7 – седло; 8 – подводящий

канал; 9 –конус; 10 – отводящий

канал; 11 – направление потока; 12 –

вспомогательный канал ;

13 –

краевой элемент; 14 – пружинная

полость

а – «конус на кромке»;

б – «кромка на конусе»;

в – золотникового типа

Высота открытия клапана

z

Q

.

щ d к sin 2 pк

Характеристика клапана

ab – рабочий участок;

bc – участок с падающей характеристикой из-за значительного

сопротивления в области 13;

cde – нерабочая зона из-за соприкосновения витков пружины;

de – пружина превращается в

жесткий упор

I – эпюра давления при закрытом клапане;

II – эпюра давления при открытом клапане

24

25.

ГИДРОКЛАПАНЫКлапан

непрямого действия

Характеристика клапана непрямого действия

ру0 – давление

открытия

управляющего

клапана 5.

В т. О открывается основной

клапан 3.

Основной

участок 0 – р

характеристики

получается

практически

горизонтальным

из-за мягкости

пружины 2

1 – дроссель; 2 – пружина малой

жесткости; 3 – основной запорнорегулирующий

элемент;

4

–

заклапанная

полость;

5

–

управляющий клапан; 6 – жесткая

пружина; 7 – седло; 8 – подводящая

полость

Пропускная способность щели клапана,

поднятого на высоту открытия z,

2 pк

Qг щ Sщ

0,5

Sщ – площадь щели клапана

25

26.

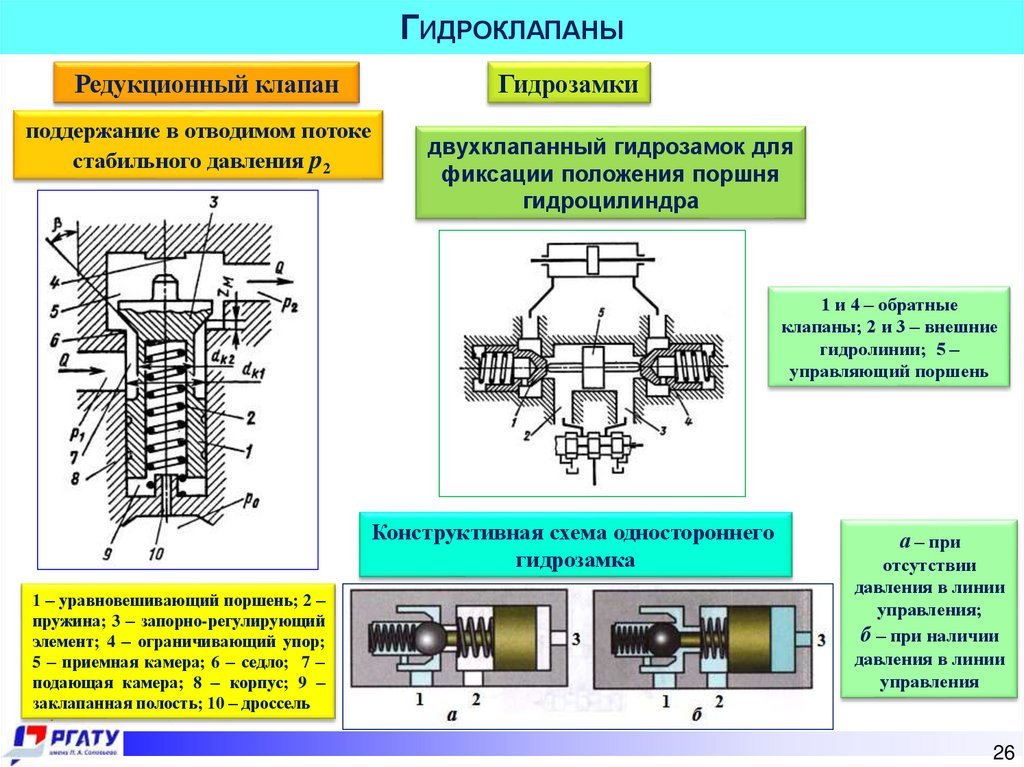

ГИДРОКЛАПАНЫРедукционный клапан

поддержание в отводимом потоке

стабильного давления p2

Гидрозамки

двухклапанный гидрозамок для

фиксации положения поршня

гидроцилиндра

1 и 4 – обратные

клапаны; 2 и 3 – внешние

гидролинии; 5 –

управляющий поршень

Конструктивная схема одностороннего

гидрозамка

1 – уравновешивающий поршень; 2 –

пружина; 3 – запорно-регулирующий

элемент; 4 – ограничивающий упор;

5 – приемная камера; 6 – седло; 7 –

подающая камера; 8 – корпус; 9 –

заклапанная полость; 10 – дроссель

а – при

отсутствии

давления в линии

управления;

б – при наличии

давления в линии

управления

26

27.

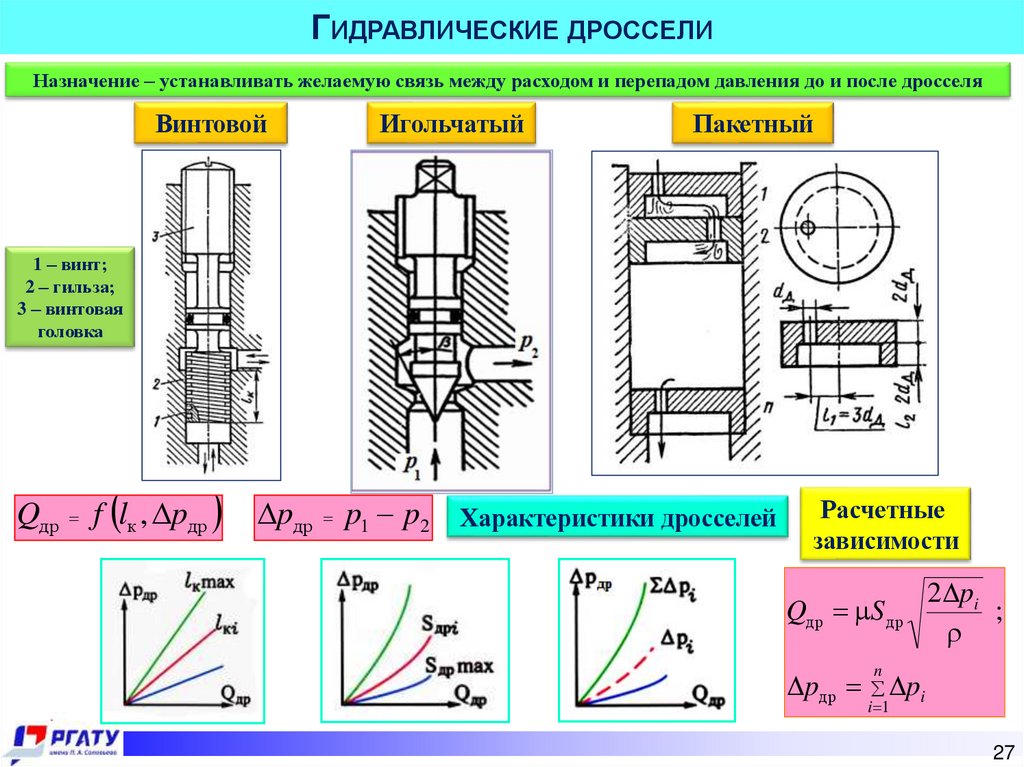

ГИДРАВЛИЧЕСКИЕ ДРОССЕЛИНазначение – устанавливать желаемую связь между расходом и перепадом давления до и после дросселя

Винтовой

Игольчатый

Пакетный

1 – винт;

2 – гильза;

3 – винтовая

головка

Qдр f lк , pдр

pдр p1 p2 Характеристики дросселей

Расчетные

зависимости

Qдр S др

2 pi

;

n

pдр pi

i 1

27

28.

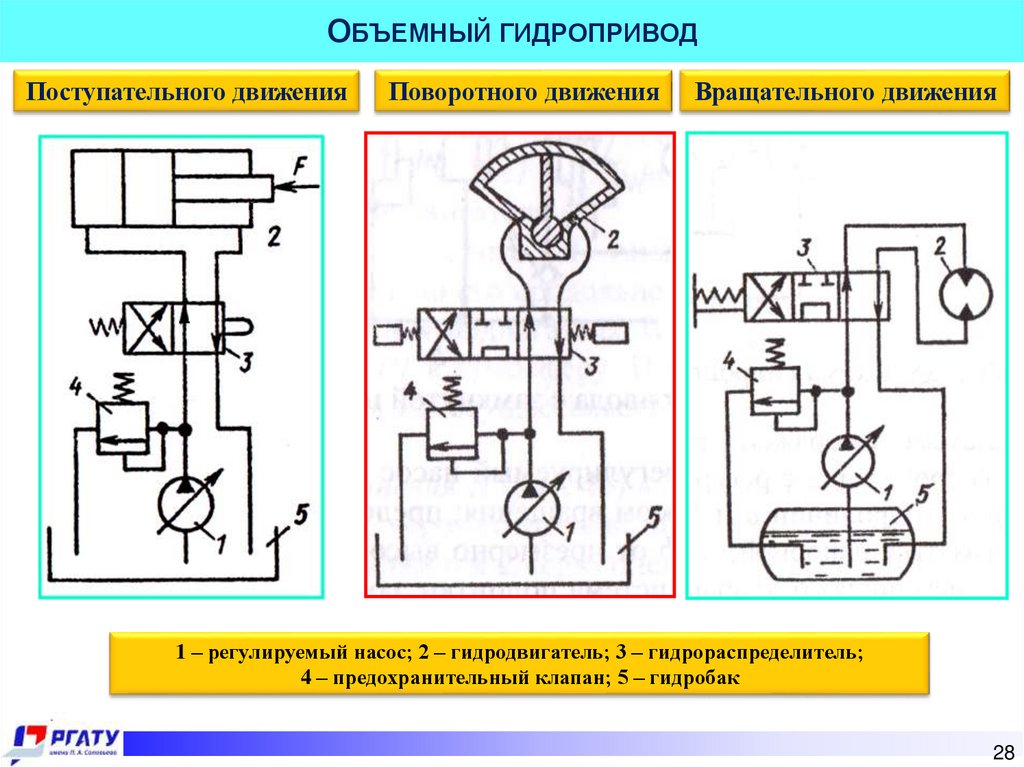

ОБЪЕМНЫЙ ГИДРОПРИВОДПоступательного движения

Поворотного движения

Вращательного движения

1 – регулируемый насос; 2 – гидродвигатель; 3 – гидрораспределитель;

4 – предохранительный клапан; 5 – гидробак

28

29.

НЕРЕГУЛИРУЕМЫЙ ГИДРОПРИВОДХарактеристика нерегулируемого

гидропривода

КПД нерегулируемого гидропривода определяется

потерями энергии в насосе, гидромоторе, а также

в соединяющих их трубопроводах и гидроаппаратах,

через которые движется жидкость от насоса к

гидродвигателю и обратно.

гп о м тр ,

где ηо и ηм – объемный и механический КПД

гидропривода; ηтр – гидравлический КПД

гидропривода, учитывающий суммарные

гидравлические потери давления в

трубопроводах

1 – нерегулируемый насос; 2 – гидроцилиндр

двустороннего действия с односторонним штоком;

3 – двухпозиционный гидрораспределитель;

4 – предохранительный клапан; 5 – гидробак

29

30.

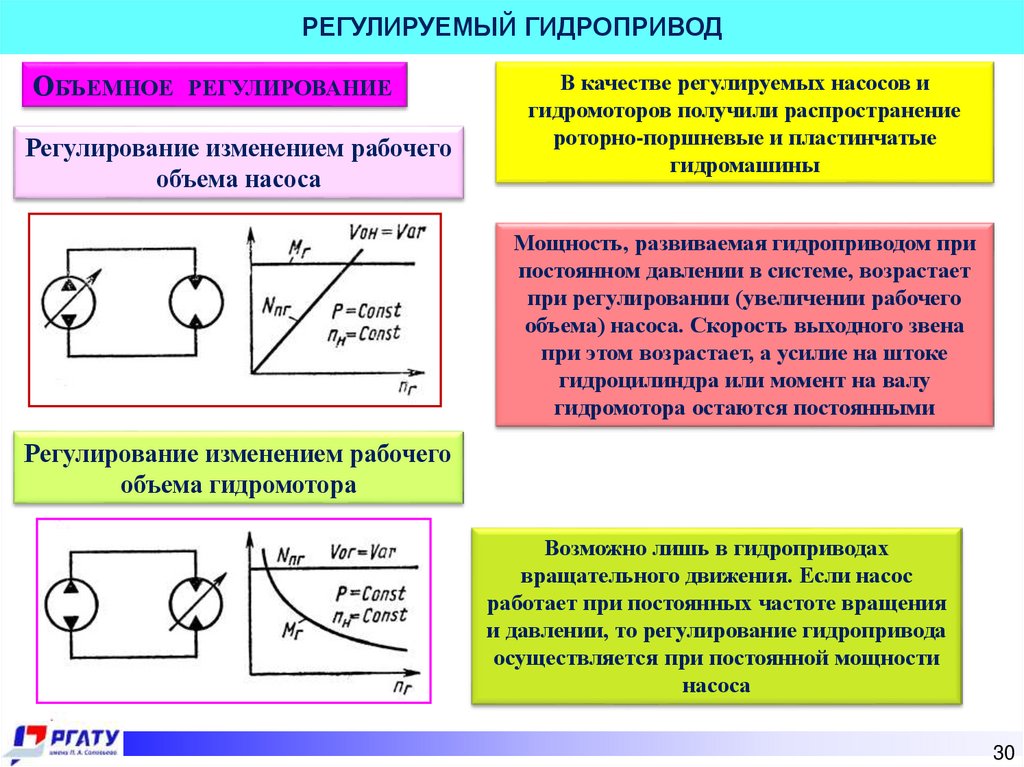

РЕГУЛИРУЕМЫЙ ГИДРОПРИВОДОБЪЕМНОЕ РЕГУЛИРОВАНИЕ

Регулирование изменением рабочего

объема насоса

В качестве регулируемых насосов и

гидромоторов получили распространение

роторно-поршневые и пластинчатые

гидромашины

Мощность, развиваемая гидроприводом при

постоянном давлении в системе, возрастает

при регулировании (увеличении рабочего

объема) насоса. Скорость выходного звена

при этом возрастает, а усилие на штоке

гидроцилиндра или момент на валу

гидромотора остаются постоянными

Регулирование изменением рабочего

объема гидромотора

Возможно лишь в гидроприводах

вращательного движения. Если насос

работает при постоянных частоте вращения

и давлении, то регулирование гидропривода

осуществляется при постоянной мощности

насоса

30

31.

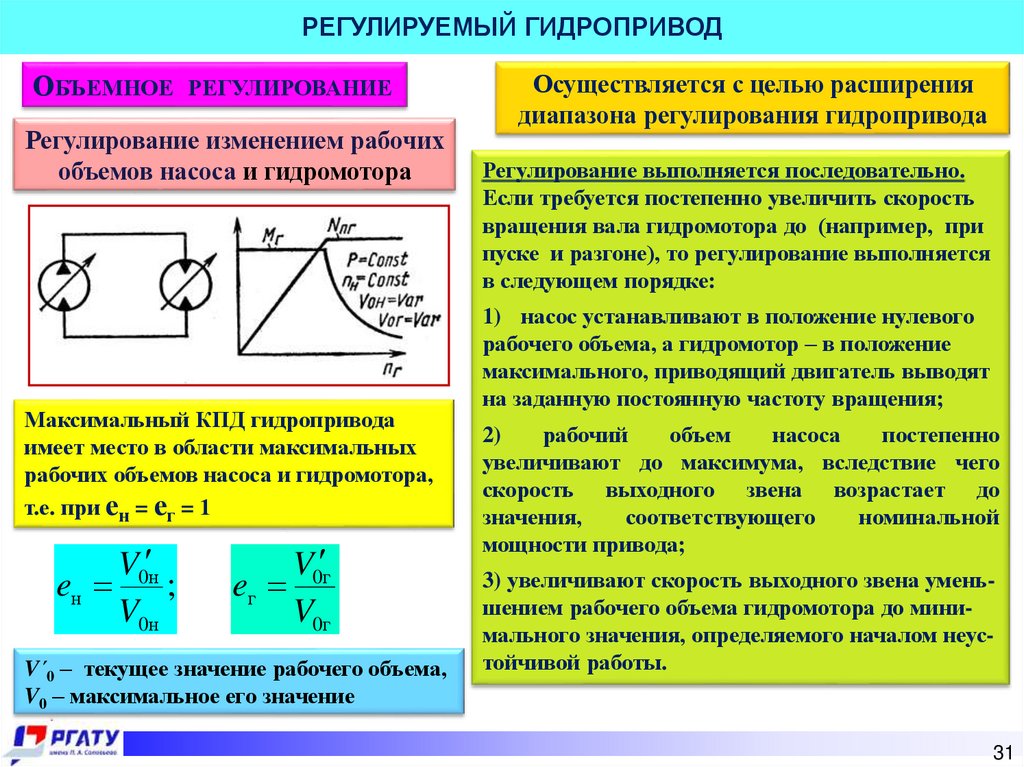

РЕГУЛИРУЕМЫЙ ГИДРОПРИВОДОБЪЕМНОЕ РЕГУЛИРОВАНИЕ

Регулирование изменением рабочих

объемов насоса и гидромотора

Максимальный КПД гидропривода

имеет место в области максимальных

рабочих объемов насоса и гидромотора,

т.е. при ен = ег = 1

V0н

eн

;

V0н

V0г

eг

V0г

V´0 – текущее значение рабочего объема,

V0 – максимальное его значение

Осуществляется с целью расширения

диапазона регулирования гидропривода

Регулирование выполняется последовательно.

Если требуется постепенно увеличить скорость

вращения вала гидромотора до (например, при

пуске и разгоне), то регулирование выполняется

в следующем порядке:

1) насос устанавливают в положение нулевого

рабочего объема, а гидромотор – в положение

максимального, приводящий двигатель выводят

на заданную постоянную частоту вращения;

2)

рабочий

объем

насоса

постепенно

увеличивают до максимума, вследствие чего

скорость выходного звена возрастает до

значения,

соответствующего

номинальной

мощности привода;

3) увеличивают скорость выходного звена уменьшением рабочего объема гидромотора до минимального значения, определяемого началом неустойчивой работы.

31

32.

РЕГУЛИРУЕМЫЙ ГИДРОПРИВОДДРОССЕЛЬНОЕ РЕГУЛИРОВАНИЕ

Дроссель на

входе

Дроссель на

выходе

Дросселирование

в распределителе

на входе и выходе

1 – нерегулируемый насос; 2 – гидроцилиндр с двусторонним штоком; 3 – гидрораспределитель; 4 – переливной клапан; 5 – регулируемый дроссель

32

33.

РЕГУЛИРУЕМЫЙ ГИДРОПРИВОДДРОССЕЛЬНОЕ РЕГУЛИРОВАНИЕ

Параллельное

включение дросселя

Сравнение ГП по

нагрузочным

характеристикам при

регулировании

Сравнение способов

регулирования ГП по

КПД процесса

управления

1 – при объемном регулировании; 2 – дроссельном с последовательным

включением дросселя; 3 – дроссельном с параллельным включением

дросселя

1 – гидроцилиндр с

двусторонним штоком;

2 – гидрораспределитель;

3 – регулируемый дроссель;

4 –предохранительн. клапан

Наибольшей стабильностью обладает ГП с объемным регулированием (1).

Значительно хуже в этом отношении дроссельное регулирование с последовательным включением дросселя (2) и еще хуже дроссельное регулирование с

параллельным включением дросселя (3).

Наиболее высокий КПД гидропривода получается при объемном регулировании, ниже – при дроссельном с параллельным включением дросселя и еще

ниже при дроссельном с последовательным включением дросселя.

Следовательно, по двум важнейшим показателям лучшие качества имеет ГП

с объемным регулированием. Однако при выборе способа регулирования

ГП необходимо учитывать еще экономические показатели.

33

34.

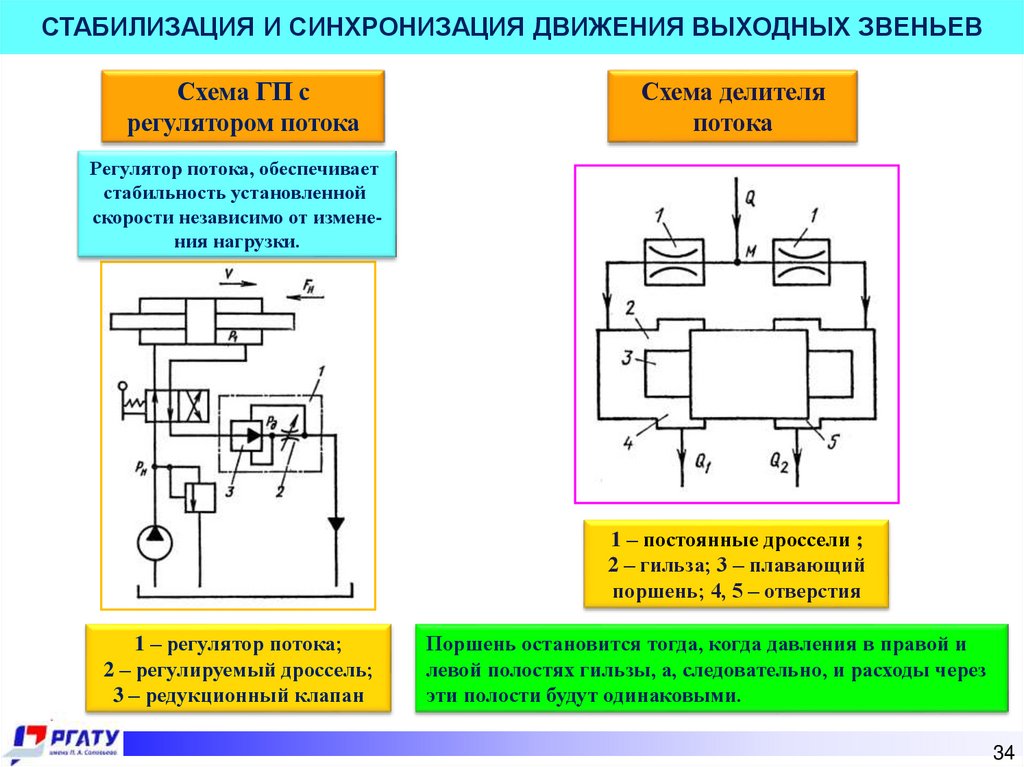

СТАБИЛИЗАЦИЯ И СИНХРОНИЗАЦИЯ ДВИЖЕНИЯ ВЫХОДНЫХ ЗВЕНЬЕВСхема ГП с

регулятором потока

Схема делителя

потока

Регулятор потока, обеспечивает

стабильность установленной

скорости независимо от изменения нагрузки.

1 – постоянные дроссели ;

2 – гильза; 3 – плавающий

поршень; 4, 5 – отверстия

1 – регулятор потока;

2 – регулируемый дроссель;

3 – редукционный клапан

Поршень остановится тогда, когда давления в правой и

левой полостях гильзы, а, следовательно, и расходы через

эти полости будут одинаковыми.

34

35.

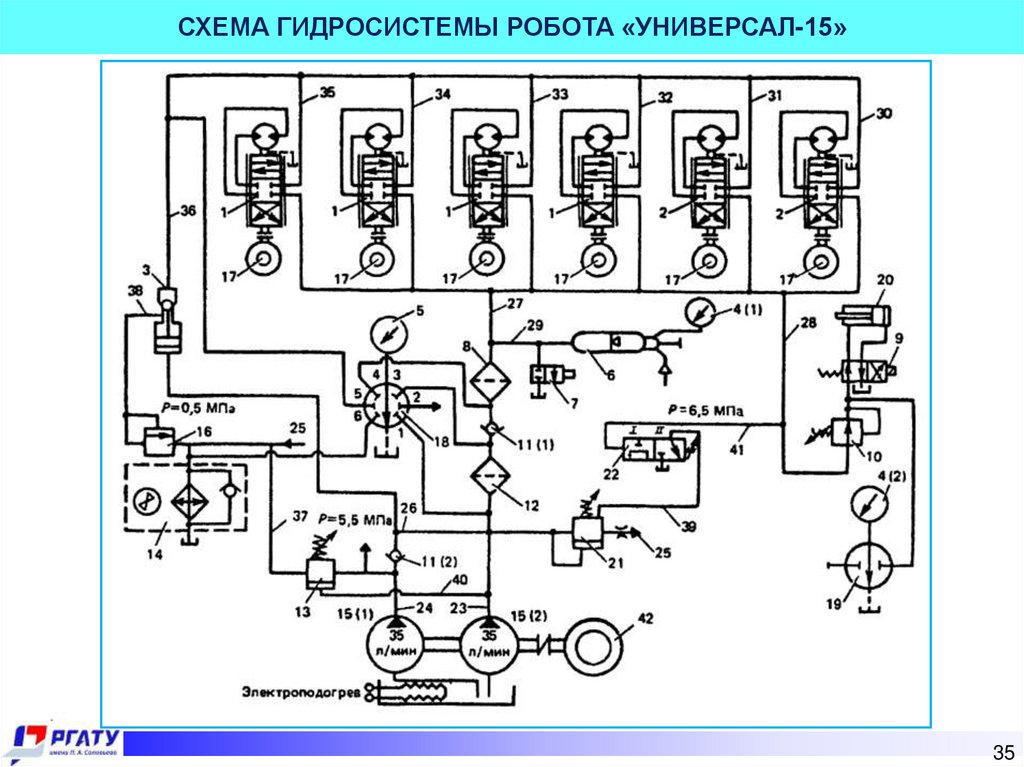

СХЕМА ГИДРОСИСТЕМЫ РОБОТА «УНИВЕРСАЛ-15»35

36.

ПНЕВМАТИЧЕСКИЕ ПРИВОДЫПРЕИМУЩЕСТВА

НЕДОСТАТКИ

Надежность и долговечность, быстрота

действия (срабатывания), простота и

экономичность, обусловленные одноканальным

питанием

исполнительных

пневмомеханизмов (отработавший воздух

сбрасывается непосредственно в атмосферу

без отводящих трубопроводов) и дешевизной самой рабочей среды.

Воздух обладает высокой сжимаемостью,

ввиду чего он при сжатии накапливает

энергию, которая при известных условиях может превратиться в кинетическую

энергию движущихся масс и вызвать ударные нагрузки.

Пневмоприводы имеют, как правило, более

низкий КПД в сравнении с гидроприводами,

а также требуют применения смазочных

устройств.

Подготовка рабочей среды

Сжатый воздух для питания пневмосистем обычно вырабатывается компрессорами,

обслуживающими пневмомашины всего предприятия либо определенную их группу.

В централизованных и групповых системах питания обычно применяется давление

0,5…0,6 МПа, при индивидуальном питании – до 5 МПа и выше.

36

37.

ПНЕВМАТИЧЕСКИЕ ПРИВОДЫСистема подготовки воздуха

ФВ – фильтр-влагоотделитель; КР – клапан редукционный; МН – манометр;

МР – маслораспылитель

1 – входное отверстие ; 2 – крыльчатка; 3 – резервуар; 4 – керамический фильтр; 5 – выходное отверстие;

6 – отражатель; 7 – устройство для удаления конденсата; 8 – пружина; 9 – мембрана; 10 – толкатель;

11 – клапан; 12 – манометр; 13 – регулировочный винт; 14 – отверстие; 15 – канал; 16 – прозрачный

колпачок; 17 – выходное отверстие; 18 – эжектирующее сопло; 19 – трубка; 20 – резервуар

37

38.

ПНЕВМАТИЧЕСКИЕ ПРИВОДЫПневматическая схема привода робота МП-9С

1 – входной штуцер; 2 – запорный вентиль; 3 – фильтр-влагоотделитель; 4 – регулятор давления;

5 – манометр; 6 – маслораспылитель

38

39.

Гидро- и пневмопривод в автоматизированном производствеЧто выбрать для производства?

Гидропривод, как правило, обладает более высокой мощностью и может передавать

большие силы и моменты. Ее часто используют в тяжелых отраслях: металлургии,

нефтехимии, строительной отрасли. Кроме того, она обеспечивает более плавное

управление, чем пневматика, что может быть важным при работе с чувствительными материалами или механизмами.

Пневмоприводы, обычно менее мощные, но они обладают более высокой скоростью

движения и могут быть проще и дешевле в эксплуатации, так как не требуют замены

масла, а отработанный воздух сбрасывается в атмосферу. Они также не требуют

заправки рабочей жидкостью, что упрощает их обслуживание. Пневматику часто

применяют в производстве легкой и пищевой промышленности, где требуется

быстрая обработка материалов.

Таким образом, выбор между гидравлическим и пневматическим приводом должен

основываться на конкретных требованиях производства, включая мощность,

скорость, точность управления, прочность и экономическую эффективность.

39

40.

СПАСИБО ЗА ВНИМАНИЕ!Надо от простого

импортозамещения перейти

к технологическому лидерству!

40

41.

Для закрепления теоретических знаний и приобретения практических навыковпосле теоретического курса выполняется самостоятельная – выпускная работа.

В состав работы входит описание работы гидро- или пневмосистемы станка с ЧПУ

или робота и описание возможности ремонта отдельных узлов системы.

Тема выпускной работы может быть предложена самим слушателем, исходя из

задач, стоящих на производстве, или выдана слушателю руководителем курса.

Образец выпускной работы рассмотрен ниже.

41

42.

Дополнительная профессиональная программаповышения квалификации

ОБРАЗЕЦ

Подготовка сервис-инженеров по ремонту и обслуживанию

пневматических и гидравлических систем

станков с ЧПУ и роботов

ВЫПУСКНАЯ РАБОТА

«ГИДРАВЛИЧЕСКАЯ СИСТЕМА ПРОМЫШЛЕННОГО РОБОТА «УНИВЕРСАЛ-15»

И ВОЗМОЖНОСТИ РЕМОНТА ЕГО ОТДЕЛЬНЫХ УЗЛОВ»

Слушатель

С.С. Иванов

Руководитель

д-р техн. наук, профессор

А.В. Баранов

РЫБИНСК, 2025

42

43.

НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРОМЫШЛЕННОГО РОБОТАПромышленный робот «Универсал-15» применяется для автоматизации загрузочноразгрузочных работ при обслуживании технологического и вспомогательного оборудования,

для межоперационного и межстаночного транспортирования и складирования в условиях

массового, крупносерийного и серийного производства (рис.1).

Рис. 1. Промышленный робот «Универсал-15»

Промышленный робот (ПР) используется чаще всего на операциях холодной и горячей

штамповки, а также механообработки и состоит (рис. 2) из системы программного управления 1 и

манипулятора 2.

43

44.

ПР «Универсал-15» относится к группе напольных промышленных роботов с качающейся выдвижной рукой и работает в полярной сферической системе координат. Применение сферическойРис. 2. Компоновка и рабочая зона робота «Универсал-15»

системы координат приводит к тому, что при необходимости поступательного перемещения по вертикали тела, удерживаемого захватным устройством, требуется сочетание взаимно связанных движений: линейного перемещения руки, ее поворота в вертикальной плоскости и компенсирующего

обратного углового поворота кисти с закрепленным захватным устройством. Необходимость в

таком же сочетании трех движений возникает при линейном перемещении детали по одной из

горизонтальных осей.

44

45.

В результате ПР, работающие в сферической системе координат, обычно имеют пять илиболее степеней подвижности. Такие ПР, как правило, обладают набором движений для решения

задач переноса предмета по любой траектории в пределах рабочей зоны с любой его

переориентацией и могут быть отнесены к категории универсальных.

Манипулятор робота (рис. 2) имеет следующую, компоновку. На сварной раме 19 основания

закреплены гидростанция 20, ось 18, на которой на подшипниках качения установлена

поворотная платформа 16. На нижнем торце поворотной платформы закреплено приводное

зубчатое колесо 13, кинематически связанное с приводом поворота 14, который закреплен на

раме 19. На верхний торец поворотной платформы установлен корпус механизма поперечного

сдвига 3, имеющий в своей центральной части полость, в которой находится коллектор 4 передачи

энергоносителя – масла на перемещаемые узлы манипулятора.

На плите 5 механизма

поперечного сдвига установлен проставок 6 коробчатой формы. На верхний торец проставка 6

установлены два кронштейна 7, 15, в которых базируются на шарикоподшипниках цапфы руки. На

кронштейн 15 установлен привод выдвижения кисти 17, а на кронштейн 7 – коллектор передачи

энергоносителя к узлам руки. На переднем торце проставка закреплен механизм 11 перемещения

руки в вертикальной плоскости, гайка которого шарнирно связана с кронштейном, установленным

на нижней плоскости корпуса руки 10. На верхнем торце этого корпуса установлены приводы

ориентирующих движений 9. В корпусе руки сбалансированы на опорах шестигранные валы 8,

которые служат для крепления кисти 12 и передачи движения на нее. Такая компоновка

манипулятора обеспечивает работу как в сферической, так и в цилиндрической

системе

координат; достаточную жесткость конструкции; доступность узлов манипулятора при ремонте и

обслуживании; минимальную массу перемещаемых узлов; необходимую рабочую зону робота. ПР

«Универсал-15» оснащен аналоговой позиционной системой программного управления (СПУ) типа

ПУР-2М, которая является гибридной системой позиционного программного управления.

45

46.

В СПУ используется в качестве программоносителя штекерный барабан, а геометрическаяинформация задается с помощью блока командных потенциометров. Текущее положение управляющих координат (шесть и более) сравнивается с заданным в аналоговом виде.

Аналоговая позиционная СПУ обеспечивает управление основным технологическим оборудованием и средствами автоматизации, входящими в робототехнологический комплекс (число технологических команд - 14).

Базовая модель серии – ПР «Универсал-15» имеет следующую техническую характеристику:

Номинальная грузоподъемность, кг ………………………….. 15

Число степеней подвижности ……………………………………… 6

Точность позиционирования ……………………………………….. 2

Система управления …………………………………… Аналого-позиционная

ПУР-2М

Число управляемых координат ……………………………………. 6

Число программируемых точек ………………………16 точек в пространстве

транстпортных координат,

8 точек для ориентирующих координат

Число технологических команд …………………………………..12

Максимальное число кадров ……………………………………… 50

Тип привода ……………………………………………. Электрогидравлический

Источник питания …………………………………………. 220 В, однофазный

50 Гц, 11 кВт

Габаритные размеры, мм

манипулятора ……………………………………………. 1260×1440×1600

системы управления …………………………………….. 650×530×1240

Масса, кг:

манипулятора ………………………………………………… 2300

системы управления ………………………………………... 100

46

47.

Пример размещения технологического оборудования для случая обслуживания одним промышленным роботом «Универсал-15» двух токарных станков с ЧПУ показан на рис. 3. Эта компоновкапредназначена для автоматизации процесса токарной обработки деталей типа валов массой до 15

кг. В зависимости от вида обработки выполняются две программы работ:

Рис. 3. Схема размещения технологического оборудования

автоматизированного производства токарной обработки:

1 - конвейер для стружки; 2 – накопительный конвейер; 3 – манипулятор робота; 4 – токарно-копировальный полуавтомат модели 1722; 5 – пульт управления робота; 6 – накопительный конвейер;

7 – пульт ЧПУ токарного станка; 8 – токарный станок модели 1А625Ц

47

48.

1. Два станка выполняют одну операцию. В этом случае робот загружает и разгружает станки.Обработанная деталь направляется на конвейер для последующей операции.

2. Два станка выполняют разные операции. Робот берёт заготовку из загрузочного накопительного

конвейера 2 и загружает ее в первый станок. После обработки на этом станке робот переносит

заготовку на второй станок. Обработанную деталь робот укладывает на отводящий конвейер 6.

КРАТКОЕ ОПИСАНИЕ ГИДРОСИСТЕМЫ РОБОТА

Для приведения в движение всех степеней подвижности робота используется энергия жидкости.

Производство подобной энергии, её преобразование в механическую энергию исполнительных

двигателей механизмов движения осуществляется гидросистемой робота.

Гидросистема расположена в станине манипулятора, все органы управления вынесены на

панель. Гидросистема включает в себя ёмкость для рабочей жидкости (бак), насосы, приводной

электродвигатель, кондиционеры рабочей жидкости, контрольно-регулирующую аппаратуру,

гидроусилители крутящего момента.

Гидросистема робота имеет два режима работы: режим холостого хода, или режим разгрузки, и

рабочий режим, или режим работы следящего привода. Схема гидросистемы представлена на

рис 4.

48

49.

Рис. 4. Схема гидросистемы робота «Универсал 15»49

50.

РЕЖИМ РАЗГРУЗКИПри включении приводящего электродвигателя 42 рабочая жидкость - минеральное масло

от сдвоенных пластинчатых насосов 15(1) и 15(2) через (фильтр 12, обратные клапаны 11(1) и 11(2),

фильтр тонкой очистки 8 поступает по линии 27 к гидроусилителям крутящего момента 1 и 2.

Управление гидроусилителями выполняется исполнительным электродвигателем 17 тиристорного

электропривода. По линии 29 масло поступает к пневмогидравлическому аккумулятору 6, по линии

28 через клапан редукционный 10, распределитель 9 к гидроцилиндру захватного устройства 20, по

линии 41 - к клапану автоматической разгрузки 22. При достижении давления 6,5 МПа в линии 29

пневмогидроаккумулятора золотник клапана автоматической разгрузки 22 перемещается вправо

(позиция I занимает положение II). При этом линия 39 связывает командную полость

предохранительного клапана 21 с линией слива в бак.

Клапан 21 открывается, и рабочая жидкость от насосов по линиям 25 и 26 сливается через

теплообменник 14 в бак. При этом давление в линиях 24 и 23 устанавливается равным 1,2 – 1,8

МПа, что связано с необходимостью обеспечить открытое состояние клапана 3 для слива жидкости

на выходе из гидроусилителя. Давление в линиях 27 и 29 поддерживается с помощью

пневмогидроаккумулятора равным первоначальному – 6,5 МПа. Обратный клапан 11(1) и11(2)

закрыт.

РЕЖИМ РАБОТЫ СЛЕДЯЩЕГО ПРИВОДА

При работе гидросистемы в режиме холостого хода наступает момент включения

гидроусилителей. Давление на входе гидроусилителей в линии 27 начинает уменьшаться, так как

пневматический гидроаккумулятор не может обеспечить необходимого расхода рабочей жидкости

для гидроусилителей. Уменьшение давления ниже 6,5 МПа в линии 41 приводит к переключению

золотника клапана 22 в положение I. При этом перекрывается слив рабочей жидкости по 39 в бак.

50

51.

Давление в командной полости клапана 21 повышается, и происходит закрытие клапана наслив. Давление в линиях 23 и 24 возрастает.

При достижении давления 5,5 МПа в линии 40 предохранительный клапан 13 открывается, и

весь расход рабочей жидкости от насоса 15(1) поступает по линии 37 через теплообменник 14 на

слив в бак. В этом случае насос 15(1) работает в режиме холостого хода. Насос 15(2) имеет

рабочий режим. Расход рабочей жидкости поступает к гидроусилителям. При этом давление в

линии 26 превышает давление в линии 24,что препятствует открытию обратного клапана 11(2) на

проток жидкости от насоса 15(1) к гидроусилителям.

Рассмотренная схема позволяет уменьшить потребление мощности насосами в случае, когда

исполнительным двигателем каждой степени подвижности не требуется максимальные расходы и

давления жидкости.

При работе гидросистемы в режиме, когда давление перед гидроусилителями крутящего

момента 1 и 2 достигает граничного значения настройки клапана 13, данный клапан закрывается и

насосы 15(1) и 15(2) одновременно обеспечивают работу гидроусилителей.

На выходе гидроусилителей рабочая жидкость по линии 36 через открытый гидрозамок 3, по

линии 38, клапан 16, теплообменник 14 сливается в бак. Клапан 16 обеспечивает давление подпора

в сливных магистралях гидроусилителей равным 0,3 - 0,5 МПа, при котором осуществляется

бесшумная и плавная работа на малых оборотах.

Управление работой исполнительного двигателя захватного устройства - цилиндра возвратнопоступательного движения 20 выполняется гидрораспределителем 9. С помощью редукционного

клапана 10 осуществляется регулирование давления в полостях цилиндра 20, что обеспечивает

соответствующее усиление захвата детали дополнительным устройством (ИУ) - схватом робота.

51

52.

При уменьшении избыточного давления в напорных линиях 23, 24 и 26 до нуля гидрозамок 3закрывается. При этом движение механизмов под действием неуравновешенных масс

демпфируется за счёт жесткости объемов жидкости в магистралях 30-36. Давление в гидросистеме

контролируется манометрами 4 и 5, которые снабжены соответствующими кранами переключений

16 и 19 линий замера давления.

Гидроусилители крутящего момента 1 и 2 приводятся в действие от управляющих

электродвигателей 17.

Предохранительный клапан 7 служит для сброса давления в магистрали 29 при достижении

значения выше номинального.

Гидросистема снабжена так же системой автоматического поддержания постоянной

температуры рабочей жидкости.

Приводы робота выполнены на базе гидроусилителей крутящего момента 2Г18-22 и 2Г18-23.

Они обеспечивают движения по шести степеням свободы, при этом четыре движения являются

транспортирующими :

- вращение исполнительного устройства (ИУ) вокруг вертикальной оси;

- качение ИУ вокруг горизонтальной оси;

- выдвижение захватного устройства;

- поперечный сдвиг ИУ и два движения ориентирующими:

- качение захватного устройства;

- вращение захватного устройства.

Исполнительным двигателем захватного устройства является гидравлический двусторонний

цилиндр возвратно-поступательного движения.

Питание энергией жидкости всех исполнительных двигателей осуществляется от автономной

насосной станции, которая расположена в станине робота.

52

53.

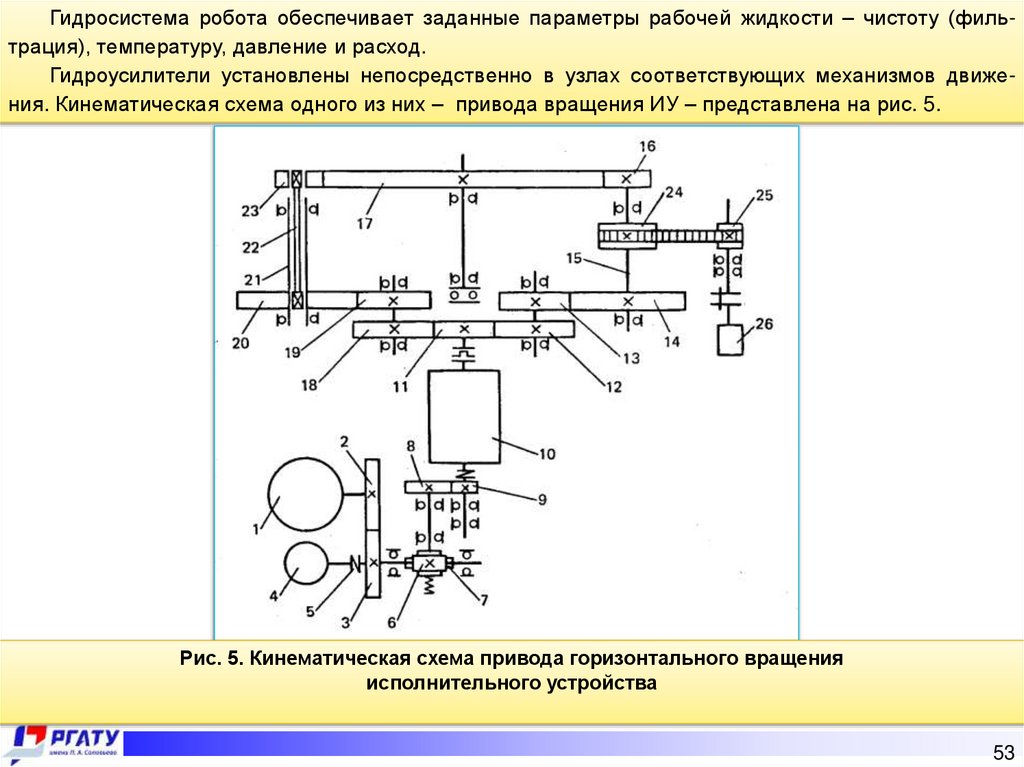

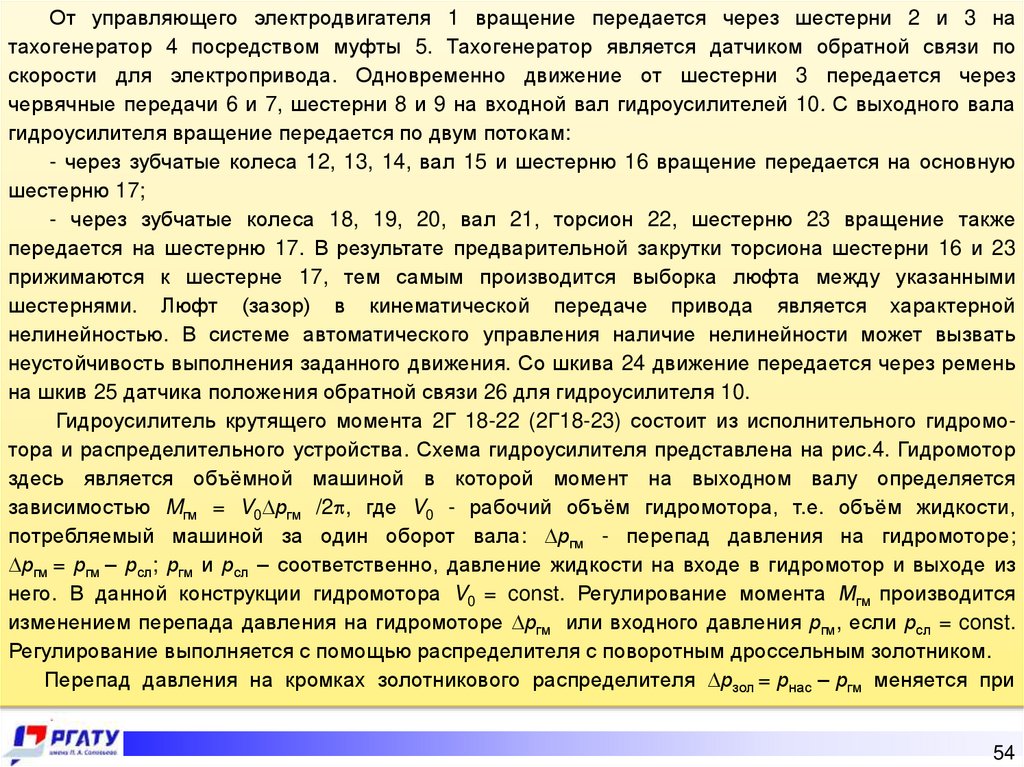

Гидросистема робота обеспечивает заданные параметры рабочей жидкости – чистоту (фильтрация), температуру, давление и расход.Гидроусилители установлены непосредственно в узлах соответствующих механизмов движения. Кинематическая схема одного из них – привода вращения ИУ – представлена на рис. 5.

Рис. 5. Кинематическая схема привода горизонтального вращения

исполнительного устройства

53

54.

От управляющего электродвигателя 1 вращение передается через шестерни 2 и 3 натахогенератор 4 посредством муфты 5. Тахогенератор является датчиком обратной связи по

скорости для электропривода. Одновременно движение от шестерни 3 передается через

червячные передачи 6 и 7, шестерни 8 и 9 на входной вал гидроусилителей 10. С выходного вала

гидроусилителя вращение передается по двум потокам:

- через зубчатые колеса 12, 13, 14, вал 15 и шестерню 16 вращение передается на основную

шестерню 17;

- через зубчатые колеса 18, 19, 20, вал 21, торсион 22, шестерню 23 вращение также

передается на шестерню 17. В результате предварительной закрутки торсиона шестерни 16 и 23

прижимаются к шестерне 17, тем самым производится выборка люфта между указанными

шестернями. Люфт (зазор) в кинематической передаче привода является характерной

нелинейностью. В системе автоматического управления наличие нелинейности может вызвать

неустойчивость выполнения заданного движения. Со шкива 24 движение передается через ремень

на шкив 25 датчика положения обратной связи 26 для гидроусилителя 10.

Гидроусилитель крутящего момента 2Г 18-22 (2Г18-23) состоит из исполнительного гидромотора и распределительного устройства. Схема гидроусилителя представлена на рис.4. Гидромотор

здесь является объёмной машиной в которой момент на выходном валу определяется

зависимостью Mгм = V0 ргм /2 , где V0 - рабочий объём гидромотора, т.е. объём жидкости,

потребляемый машиной за один оборот вала: ргм - перепад давления на гидромоторе;

ргм = ргм – рсл; ргм и рсл – соответственно, давление жидкости на входе в гидромотор и выходе из

него. В данной конструкции гидромотора V0 = const. Регулирование момента Мгм производится

изменением перепада давления на гидромоторе ргм или входного давления ргм, если рсл = const.

Регулирование выполняется с помощью распределителя с поворотным дроссельным золотником.

Перепад давления на кромках золотникового распределителя рзол = рнас – ргм меняется при

54

55.

соответствующем повороте золотника под действием управляющего двигателя.В гидросистеме "Универсал-15" выполняется условие рнас = const. В этом случае регулирование

ргм определяется изменением рзол. При закрытии золотникового распределителя гидравлические

потери давления на кромках увеличиваются, а давление на входе в гидромотор уменьшается

согласно зависимости ргм = рнас – рзол .

При такой схеме регулирования к золотнику распределителя прикладывается момент

управления, который определяется силой трения и силой инерции золотника.

Момент на входном валу гидромотора во много раз превышает момент управления:

Mгм max М у max. Таким образом, коэффициент усиления по моменту такой схемы достигает

значительной величины.

Вращение золотника распределителя осуществляется управляющим двигателем СЛ-369

электрического следящего привода с теристорным управлением.

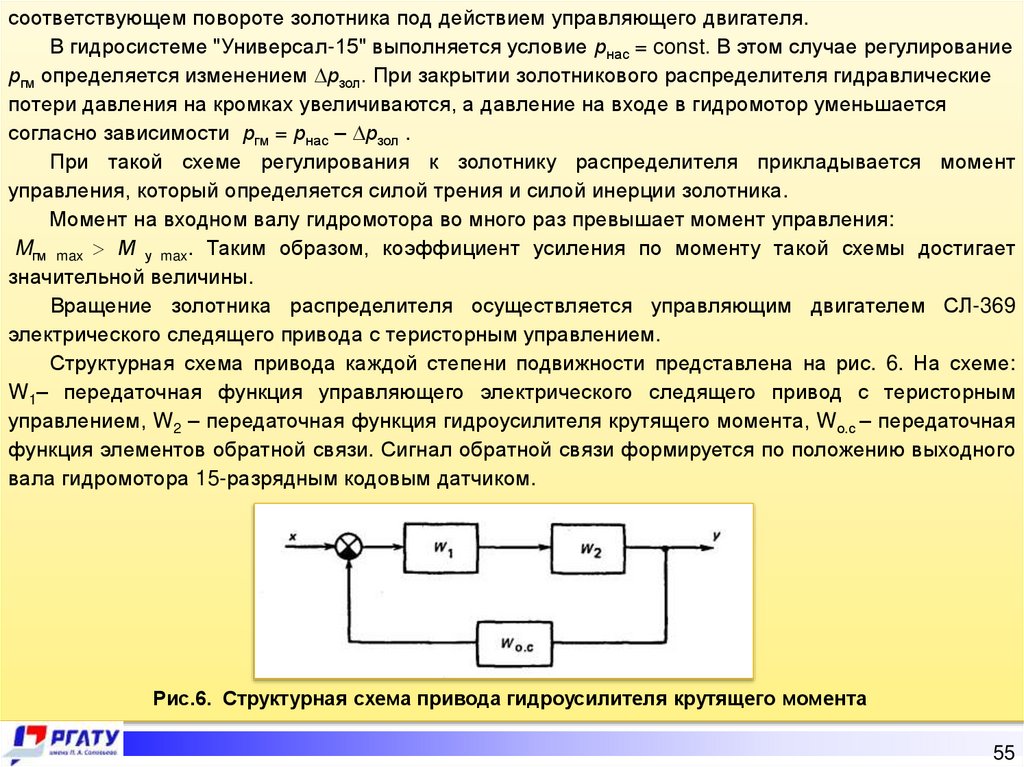

Структурная схема привода каждой степени подвижности представлена на рис. 6. На схеме:

W1– передаточная функция управляющего электрического следящего привод с теристорным

управлением, W2 – передаточная функция гидроусилителя крутящего момента, Wо.с – передаточная

функция элементов обратной связи. Сигнал обратной связи формируется по положению выходного

вала гидромотора 15-разрядным кодовым датчиком.

Рис.6. Структурная схема привода гидроусилителя крутящего момента

55

56.

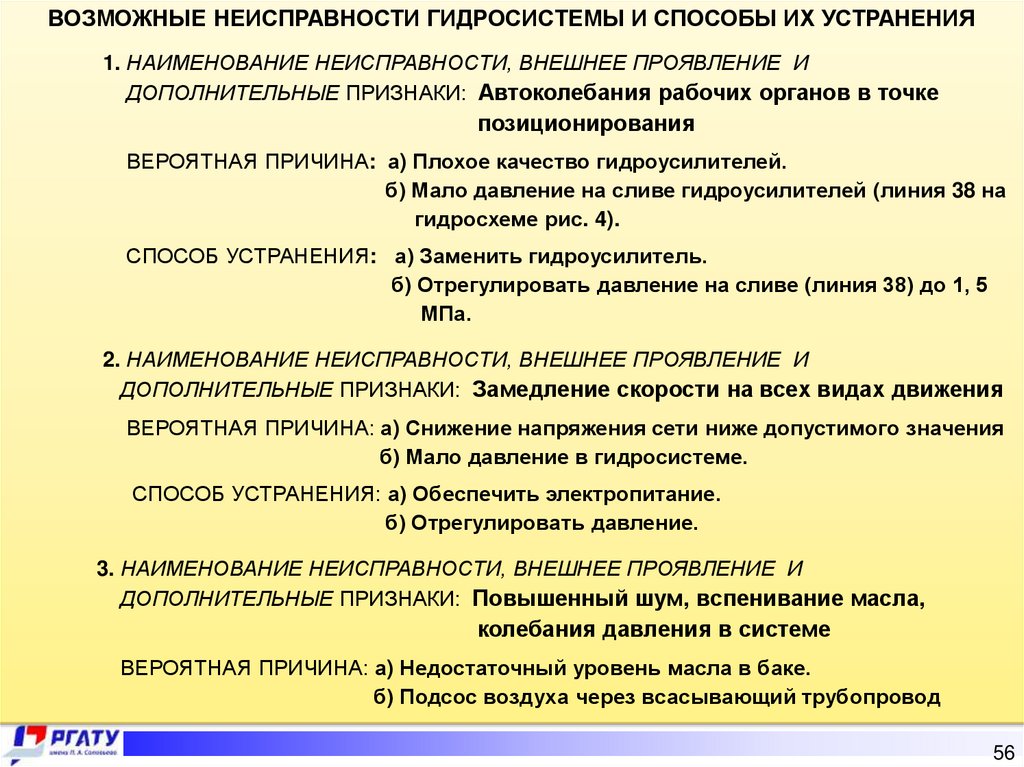

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ГИДРОСИСТЕМЫ И СПОСОБЫ ИХ УСТРАНЕНИЯ1. НАИМЕНОВАНИЕ НЕИСПРАВНОСТИ, ВНЕШНЕЕ ПРОЯВЛЕНИЕ И

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ: Автоколебания рабочих органов в точке

позиционирования

ВЕРОЯТНАЯ ПРИЧИНА: а) Плохое качество гидроусилителей.

б) Мало давление на сливе гидроусилителей (линия 38 на

гидросхеме рис. 4).

СПОСОБ УСТРАНЕНИЯ: а) Заменить гидроусилитель.

б) Отрегулировать давление на сливе (линия 38) до 1, 5

МПа.

2. НАИМЕНОВАНИЕ НЕИСПРАВНОСТИ, ВНЕШНЕЕ ПРОЯВЛЕНИЕ И

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ: Замедление скорости на всех видах движения

ВЕРОЯТНАЯ ПРИЧИНА: а) Снижение напряжения сети ниже допустимого значения

б) Мало давление в гидросистеме.

СПОСОБ УСТРАНЕНИЯ: а) Обеспечить электропитание.

б) Отрегулировать давление.

3. НАИМЕНОВАНИЕ НЕИСПРАВНОСТИ, ВНЕШНЕЕ ПРОЯВЛЕНИЕ И

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ: Повышенный шум, вспенивание масла,

колебания давления в системе

ВЕРОЯТНАЯ ПРИЧИНА: а) Недостаточный уровень масла в баке.

б) Подсос воздуха через всасывающий трубопровод

56

57.

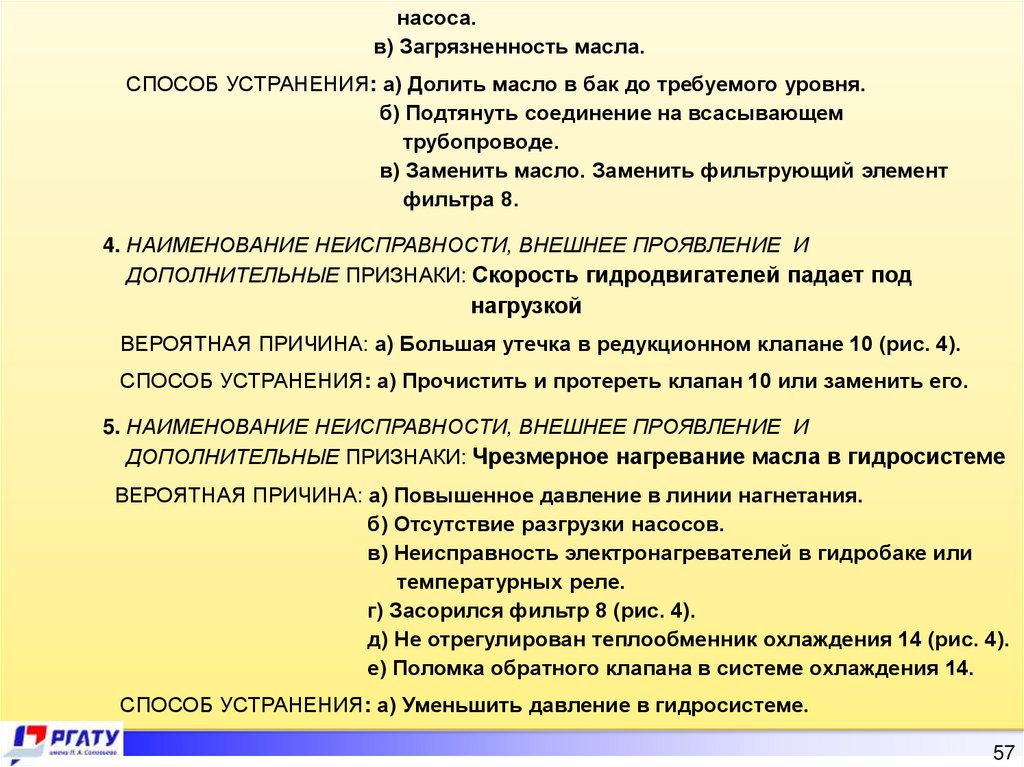

насоса.в) Загрязненность масла.

СПОСОБ УСТРАНЕНИЯ: а) Долить масло в бак до требуемого уровня.

б) Подтянуть соединение на всасывающем

трубопроводе.

в) Заменить масло. Заменить фильтрующий элемент

фильтра 8.

4. НАИМЕНОВАНИЕ НЕИСПРАВНОСТИ, ВНЕШНЕЕ ПРОЯВЛЕНИЕ И

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ: Скорость гидродвигателей падает под

нагрузкой

ВЕРОЯТНАЯ ПРИЧИНА: а) Большая утечка в редукционном клапане 10 (рис. 4).

СПОСОБ УСТРАНЕНИЯ: а) Прочистить и протереть клапан 10 или заменить его.

5. НАИМЕНОВАНИЕ НЕИСПРАВНОСТИ, ВНЕШНЕЕ ПРОЯВЛЕНИЕ И

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ: Чрезмерное нагревание масла в гидросистеме

ВЕРОЯТНАЯ ПРИЧИНА: а) Повышенное давление в линии нагнетания.

б) Отсутствие разгрузки насосов.

в) Неисправность электронагревателей в гидробаке или

температурных реле.

г) Засорился фильтр 8 (рис. 4).

д) Не отрегулирован теплообменник охлаждения 14 (рис. 4).

е) Поломка обратного клапана в системе охлаждения 14.

СПОСОБ УСТРАНЕНИЯ: а) Уменьшить давление в гидросистеме.

57

58.

б) Отрегулировать клапан автоматической разгрузки 22(рис. 4).

в) Заменить или отрегулировать электронагреватели в

гидробаке и температурные реле. Настройка температурных реле.

г) Заменить фильтрующий элемент фильтра 8.

д) Проверить и отрегулировать работу теплообменника 14

и вентилятора.

е) Замена обратного клапана в системе охлаждения 14 или

замена пружины клапана.

6. НАИМЕНОВАНИЕ НЕИСПРАВНОСТИ, ВНЕШНЕЕ ПРОЯВЛЕНИЕ И

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ: Посветление масла в гидросистеме

ВЕРОЯТНАЯ ПРИЧИНА: а) Подсос воздуха во всасывающей трубе или по валу

насоса (появляются пузырьки воздуха в масле).

б) Недостаточная пропускная способность фильтра 8

(рис. 4).

в) Перегрев масла.

СПОСОБ УСТРАНЕНИЯ: а) Проверить герметичность всасывающей трубы или по

валу насоса и устранить подсос.

б) Заменить фильтрующий элемент фильтра 8.

в) Проверить работу теплообменника и вентилятора.

58

59.

ЗАКЛЮЧЕНИЕДля приведения в движение всех степеней подвижности робота используется энергия

жидкости. Производство подобной энергии, её преобразование в механическую энергию

исполнительных двигателей механизмов движения осуществляется гидросистемой робота.

Гидросистема включает в себя ёмкость для рабочей жидкости (бак), насосы, приводной

электродвигатель, кондиционеры рабочей жидкости, контрольно-регулирующую аппаратуру,

гидроусилители крутящего момента. Гидросистема робота имеет два режима работы: режим

холостого хода, или режим разгрузки, и рабочий режим, или режим работы следящего привода,

подробно описанные в работе.

Также в работе рассмотрены возможные неисправности гидросистемы: автоколебания рабочих

органов в точке позиционирования; замедление скорости на всех видах движения; повышенный

шум, вспенивание масла, колебания давления в системе; скорость гидродвигателей падает под

нагрузкой; чрезмерное нагревание масла в гидросистеме, а также посветление масла в

гидросистеме. Рассматриваются вероятные причины этих неисправностей и предлагаются способы

их устранения.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

1. Баранов А.В. Гидро- и пневмопривод в автоматизированном производстве: учебное пособие. –

Москва - Вологда: Инфра-Инженерия, 2024. – 172 с.

2. Баранов А.В. Лабораторный практикум по курсу «Гидро- и пневмопривод в автоматизированном

производстве». Москва - Вологда: Инфра-Инженерия, 2024. – 136 с.

3. Паспорт робота «Универсал -15».

59

Механика

Механика