Похожие презентации:

Цех ВДК промежуточный доклад 23.10.2025

1.

Оптимизация процессапроизводства цеха ВДК в дежах

Октябрь 2025 год

2.

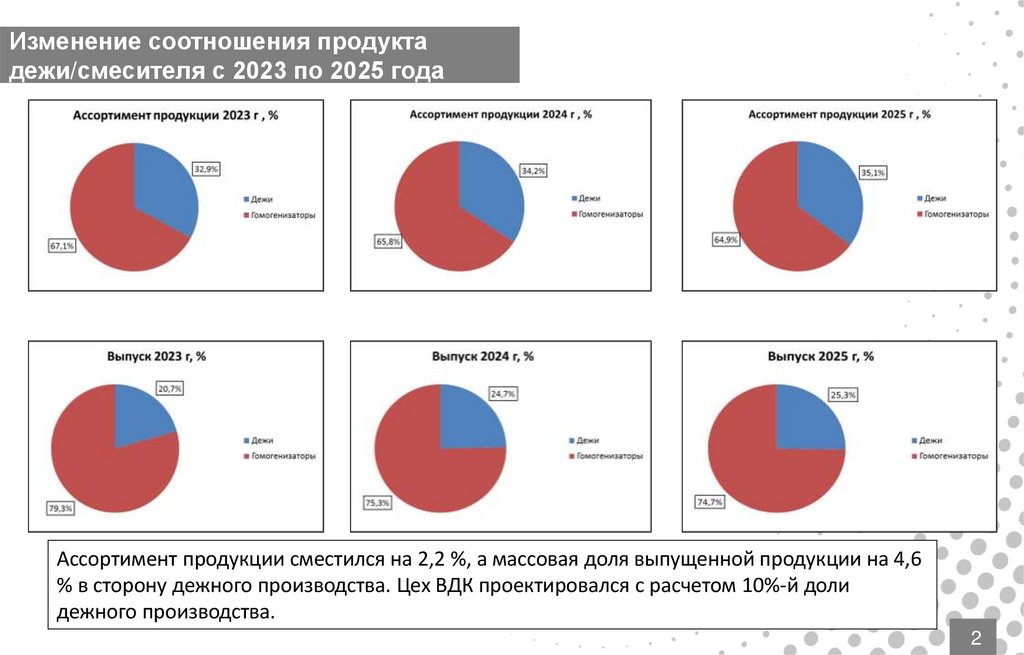

Изменение соотношения продуктадежи/смесителя с 2023 по 2025 года

Ассортимент продукции сместился на 2,2 %, а массовая доля выпущенной продукции на 4,6

% в сторону дежного производства. Цех ВДК проектировался с расчетом 10%-й доли

дежного производства.

2

3.

Обучение в цехуСреди сотрудников цеха было проведено обучение инструменту “Система 5С в цеху”,

руководителям цеха ВДК было проведено обучение инструменту “Картирование в

производственном подразделении”

3

4.

Загрузка основных компонентовПолучение полупродука (пасты)

Постановка "на тип"

Фасовка и отправка на КС

Начальник ВДК/Зам.

начальника ВДК по технологии

Начальник смены

Планово-диспетчерский

диспетчерский

отдел

отдел

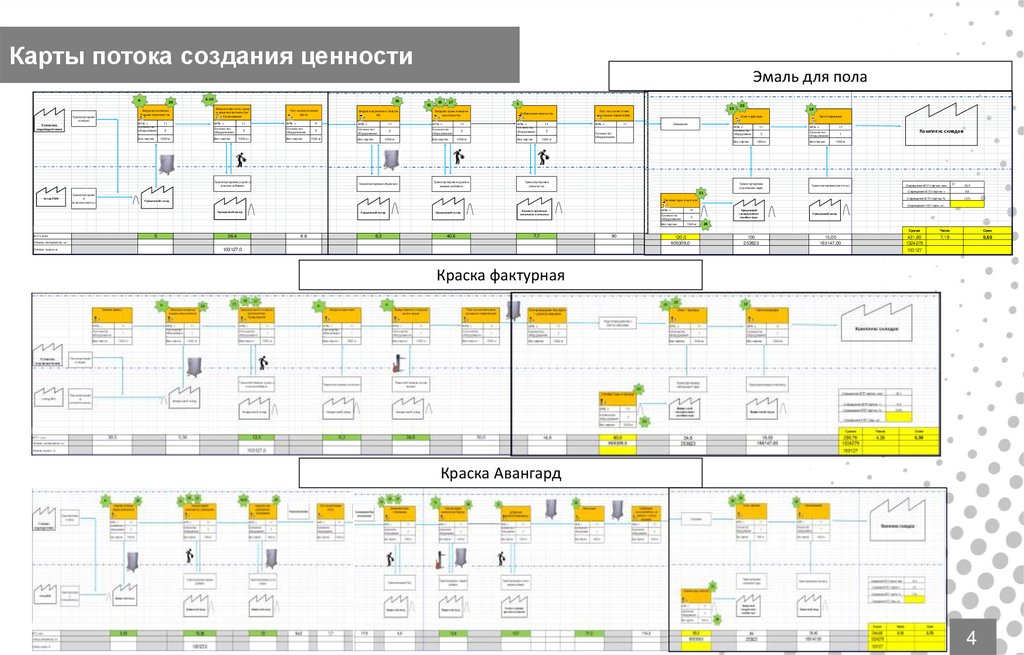

Карты потока создания ценности

Технологическая карта

план на

план

на

месяц

план на

смену

СДП

Эмаль для пола

Аппаратчики

Карточка проекта

6-

Транспортировк

а (вода)

Установка

водоподготовки

26

Загрузка основных

жидких компонентов

1

ФРВ, ч

Количество

оборудовани

я

Вес партии

6-10

26

Загрузка пре-геля, сухих

и жидких компонентов/

1 Смешивание

Тест на расслоение

пасты

1

Склад ЛВЖ

16

17

5

Загрузка сухих и жидких

компонентов

1

11

ФРВ, ч

11

ФРВ, ч

11

ФРВ, ч

11

ФРВ, ч

11

2

Количество

оборудования

2

Количество

оборудования

2

Количество

оборудования

2

Количество

оборудования

2

1000 кг

Вес партии

1000 кг

Вес партии

1000 кг

Вес партии

1000 кг

Вес партии

1000 кг

Транспортировка (сухие и

жидкие добавки)

Транспортировк

а

(этиленгликоль)

11

Загрузка акрилана и Esacote

PU

1

Транспортировка (Акрилан)

Транспортировка (сухие и

жидкие добавки)

Добавление пигментов

1

ФРВ, ч

Количество

оборудовани

я

Вес партии

ФРВ, ч

2

Количество

оборудования

1000 кг

19

Тест на соответствие

выходным параметрам

1

11

Клиент

план

продаж

план

на

20

18

Слив + фасовка

2

Ожидание

11

ФРВ, ч

Количество

оборудовани

я

Вес партии

Транспортировка

(пигменты)

Паллетирование

1

11

ФРВ, ч

3

Количество

оборудования

1

1000 кг

Вес партии

1000 кг

Транспортировка

(оклеенная тара)

11

Транспортировка (паллеты)

21

Оклейка тары этикеткой

1

Прицеховой склад

Прицеховой склад

Прицеховой склад

Прицеховой склад

ФРВ, ч

Комната хранения

пигментов и этикетки

3

Вес партии

1000 кг

5

36,4

8,6

8,3

40,6

7,7

Запасы материалов, шт

Запасы сырья, кг

103127,0

90

120,0

905309,0

35,0

Сокращение ВПП партии, ч

0,6

Сокращение ВПП партии, %

7,5%

Прицеховой

склад/комната

оклейки тары

Прицеховой склад

24

8

ВПП, мин

Сокращение ВПП партии, мин

Сокращение НЗП тары, шт.

11

Количество

оборудования

Комплекс складов

100

253823

15,00

165147,00

Сумма

Часов

Смен

431,60

1324279

7,19

0,60

103127

Краска фактурная

Краска Авангард

4

5.

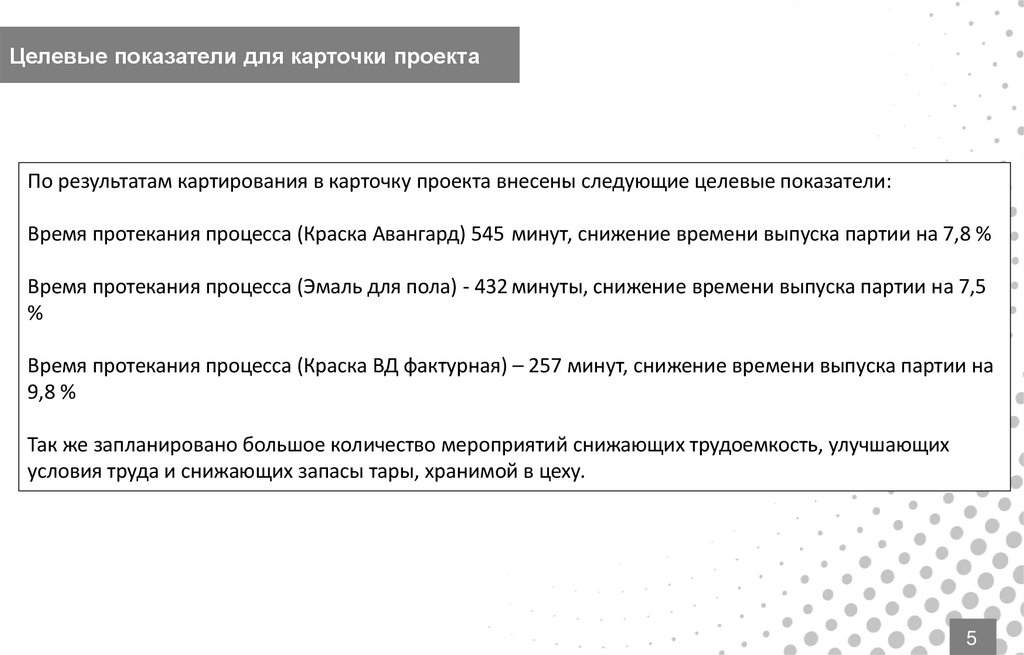

Целевые показатели для карточки проектаПо результатам картирования в карточку проекта внесены следующие целевые показатели:

Время протекания процесса (Краска Авангард) 545 минут, снижение времени выпуска партии на 7,8 %

Время протекания процесса (Эмаль для пола) - 432 минуты, снижение времени выпуска партии на 7,5

%

Время протекания процесса (Краска ВД фактурная) – 257 минут, снижение времени выпуска партии на

9,8 %

Так же запланировано большое количество мероприятий снижающих трудоемкость, улучшающих

условия труда и снижающих запасы тары, хранимой в цеху.

5

6.

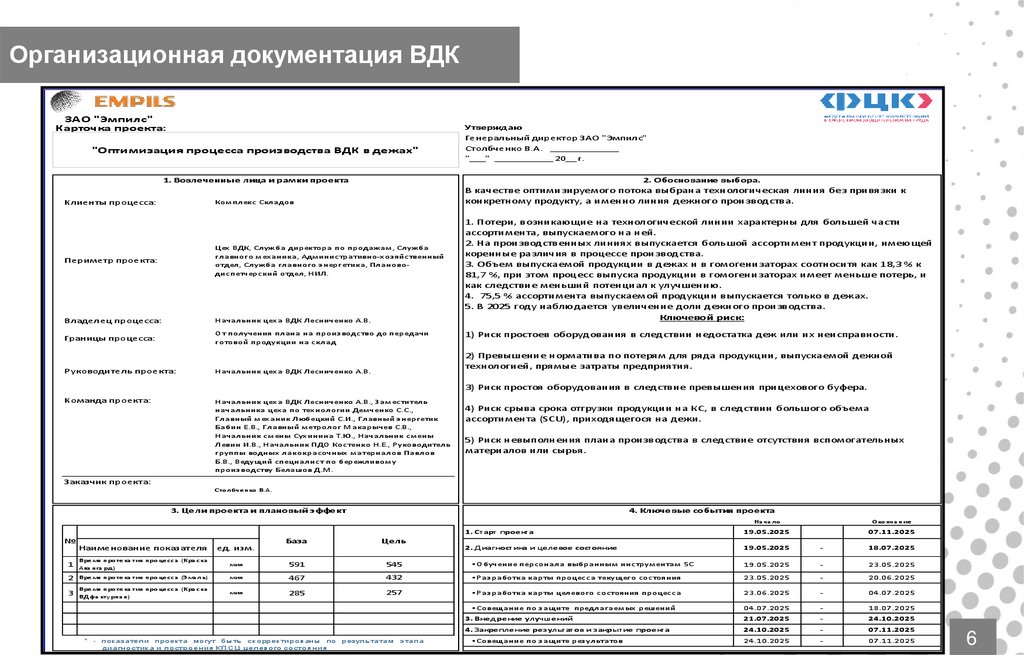

Организационная документация ВДККарточка проекта

ЗАО "Эмпилс"

Карточка проекта:

"Оптимизация процесса производства ВДК в дежах"

Утверждаю

Генеральный директор ЗАО "Эмпилс"

Столбченко В.А. _____________

"___" ___________ 20__ г.

1. Вовлеченные лица и рамки проекта

Клиенты процесса:

2. Обоснование выбора.

В качестве оптимизируемого потока выбрана технологическая линия без привязки к

конкретному продукту, а именно линия дежного производства.

Комплекс Складов

Периметр проекта:

Цех ВДК, Служба директора по продажам, Служба

главного механика, Административно-хозяйственный

отдел, Служба главного энергетика, Плановодиспетчерский отдел, НИЛ.

Владелец процесса:

Начальник цеха ВДК Лесниченко А.В.

Границы процесса:

От получения плана на производство до передачи

готовой продукции на склад

Руководитель проекта:

Начальник цеха ВДК Лесниченко А.В.

Команда проекта:

Начальник цеха ВДК Лесниченко А.В., Заместитель

начальника цеха по технологии Демченко С.С.,

Главный механик Любецкий С.И., Главный энергетик

Бабин Е.В., Главный метролог Макарычев С.В.,

Начальник смены Сухинина Т.Ю., Начальник смены

Левин И.В., Начальник ПДО Костенко Н.Е., Руководитель

группы водных лакокрасочных материалов Павлов

Б.В., Ведущий специалист по бережливому

производству Белашов Д.М.

1. Потери, возникающие на технологической линии характерны для большей части

ассортимента, выпускаемого на ней.

2. На производственных линиях выпускается большой ассортимент продукции, имеющей

коренные различия в процессе производства.

3. Объем выпускаемой продукции в дежах и в гомогенизаторах соотноситя как 18,3 % к

81,7 %, при этом процесс выпуска продукции в гомогенизаторах имеет меньше потерь, и

как следствие меньший потенциал к улучшению.

4. 75,5 % ассортимента выпускаемой продукции выпускается только в дежах.

5. В 2025 году наблюдается увеличение доли дежного производства.

Ключевой риск:

1) Риск простоев оборудования в следствии недостатка деж или их неисправности.

2) Превышение норматива по потерям для ряда продукции, выпускаемой дежной

технологией, прямые затраты предприятия.

3) Риск простоя оборудования в следствие превышения прицехового буфера.

4) Риск срыва срока отгрузки продукции на КС, в следствии большого объема

ассортимента (SCU), приходящегося на дежи.

5) Риск невыполнения плана производства в следствие отсутствия вспомогательных

материалов или сырья.

Заказчик проекта:

Столбченко В.А.

3. Цели проекта и плановый эффект

№

4. Ключевые события проекта

Начало

Окончание

1. Старт проекта

19.05.2025

07.11.2025

2. Диагностика и целевое состояние

База

Цель

19.05.2025

-

18.07.2025

мин

591

545

•Обучение персонала выбранным инструментам 5С

19.05.2025

-

23.05.2025

Время протекатия процесса (Эмаль)

мин

467

432

•Разработка карты процесса текущего состояния

23.05.2025

-

20.06.2025

Время протекатия процесса (Краска

ВД фактурная)

мин

285

257

•Разработка карты целевого состояния процесса

23.06.2025

-

04.07.2025

•Совещание по защите предлагаемых решений

04.07.2025

-

18.07.2025

3. Внедрение улучшений

21.07.2025

-

24.10.2025

4. Закрепление результатов и закрытие проекта

24.10.2025

-

07.11.2025

24.10.2025

-

07.11.2025

Наименование показателя

ед. изм.

1

Время протекатия процесса (Краска

Авангард)

2

3

* - показатели проекта могут быть скорректированы по результатам этапа

диагностика и построения КПСЦ целевого состояния

•Совещание по защите результатов

6

7.

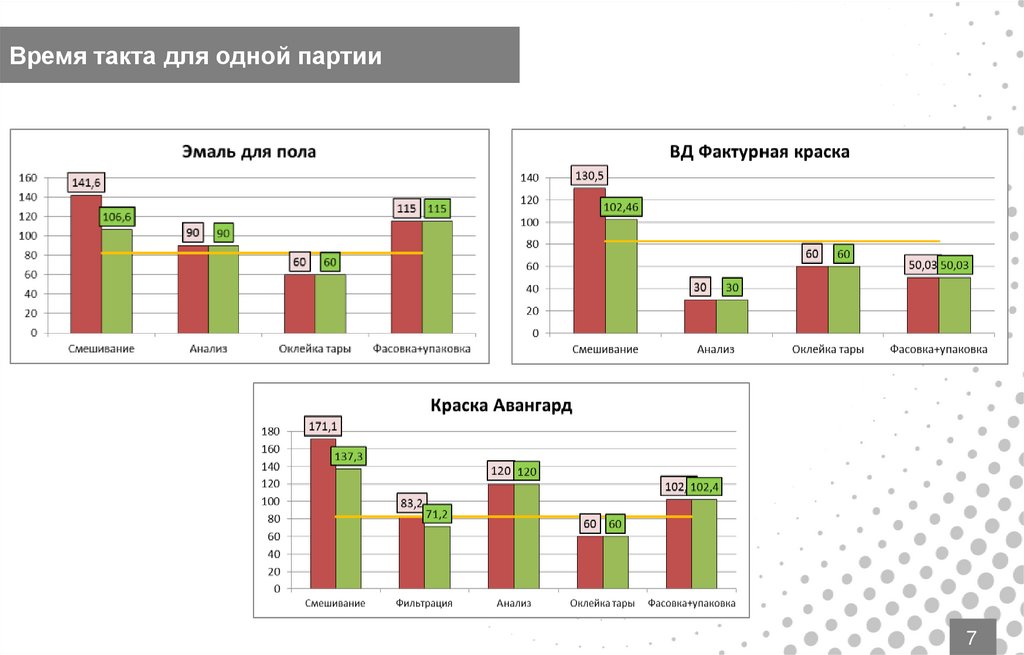

Время такта для одной партииКарточка проекта

7

8.

Выполнение мероприятия № 6, № 11Карточка проекта

В рамках мероприятий № 6, № 11 было организовано адресное хранение жидкого сырья в

прицеховом складе и добавлено дополнительное рабочее место для взвешивания жидких

добавок. Упрощение поиска необходимой добавки, сокращение времени взвешивания,

разделение мест взвешивание сухого и жидкого сырья.

8

9.

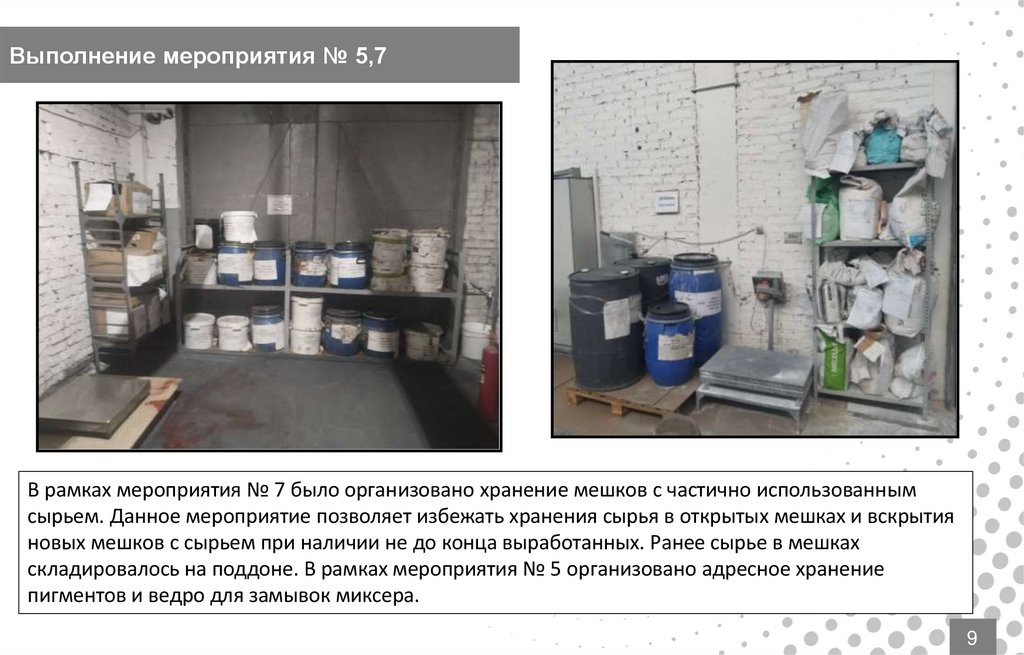

Выполнение мероприятия № 5,7Карточка проекта

В рамках мероприятия № 7 было организовано хранение мешков с частично использованным

сырьем. Данное мероприятие позволяет избежать хранения сырья в открытых мешках и вскрытия

новых мешков с сырьем при наличии не до конца выработанных. Ранее сырье в мешках

складировалось на поддоне. В рамках мероприятия № 5 организовано адресное хранение

пигментов и ведро для замывок миксера.

9

10.

Выполнение мероприятия № 2,№ 22

Карточка проекта

В рамках мероприятия № 22 была смонтирована ручка на фильтр в фильтрационной колонне, для

ускорения замывок. В рамках мероприятия № 2 для фильтра на входе в линию Dromont заказан

резервный фильтр. К используемому фильтру так же смонтирована ручка для упрощения

извлечения и замывок.

10

11.

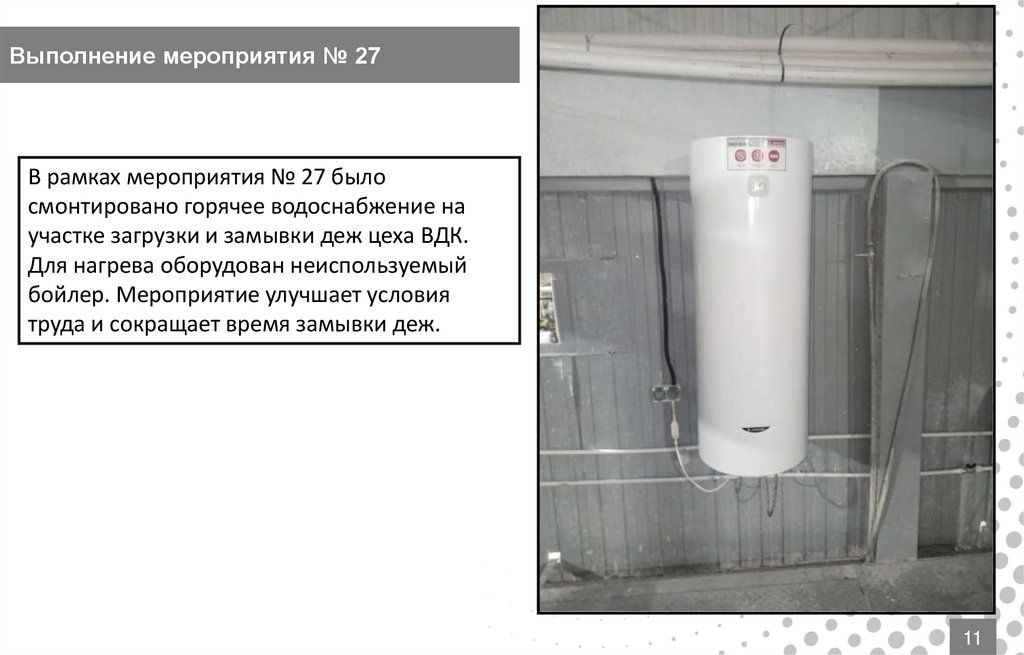

Выполнение мероприятия № 27Карточка проекта

В рамках мероприятия № 27 было

смонтировано горячее водоснабжение на

участке загрузки и замывки деж цеха ВДК.

Для нагрева оборудован неиспользуемый

бойлер. Мероприятие улучшает условия

труда и сокращает время замывки деж.

11

12.

Требования к поддонам 1200x1200 для готовой продукцииРазработано:

Выполнение мероприятия № 18

Скибенко Е.В.

Согласовано

Нелин А.Н.

подпись

1

Дата утверждения:

подпись

3

2

Требования к европоддону 1200x800 для готовой продукции

Разработано:

Скибенко Е.В.

Согласовано:

Нелин А.Н.

подпись

1

Дата

утверждения:

подпись

3

2

< 8 см

< 8 см

4

4

5

6

6

7

7

№ п/п

№ п/п

5

Требования:

Требования:

1

Габариты - 120 x 120 см.

2

Расстояние между досками на рабочей поверхности - не более 8 см. Количество досок на рабочей

поверхности строго 8 шт

3

Толщина доски - не менее 2,2 см. Высота бобышки (шашки) не менее 7,5 см

4

Не допускается: выступающие гвозди ( в том числе шляпки) на рабочей поверхности.

5

Не допускается: поврежденные, сломанные или подгнившие доски или шашки.

1

Габариты - 120 x 80 см.

Расстояние между досками на рабочей поверхности - не более 10 см. Количество досок на рабочей

поверхности не менее 5 штук.

6

Не допускается: повреждения на местах крепления досок, угрожающие прочности поддона.

2

3

Толщина доски - не менее 1,5 см. Высота бобышки (шашки) не менее 7,5 см

7

Не допускается: использование "облегченных" поддонов, состоящих из тонких досок, досок

недостаточной ширины и т.д.

4

Не допускается: выступающие гвозди ( в том числе шляпки) на рабочей поверхности.

5

Не допускается: поврежденные, сломанные или подгнившие доски или шашки (бобышки).

8

Не допускается: использование поддонов с оторванными досками или угловыми шашками

(бобышками).

6

Не допускается: повреждения на местах крепления досок, угрожающие прочности поддона.

9

ВАЖНО!!!: Использование поврежденных или не отвечающих требованиям поддонов может привести к

повреждению или бою готовой продукции. Если вы не уверены в пригодности поддона, отложите его

для вовзрата и контроля на ССиТ.

7

Не допускается: использование "облегченных" поддонов, состоящих из тонких досок, досок

недостаточной ширины и т.д.

8

Не допускается: использование поддонов с оторванными досками или угловыми шашками

(бобышками).

9

ВАЖНО!!!: Использование поврежденных или не отвечающих требованиям поддонов может привести к

повреждению или бою готовой продукции. Если вы не уверены в пригодности поддона, отложите его

для вовзрата и контроля на ССиТ.

В рамках мероприятия № 18 разработаны документы с

требованиями к поддонам, переданы на КС и СССиТ для

упрощения контроля качества поддонов.

12

13.

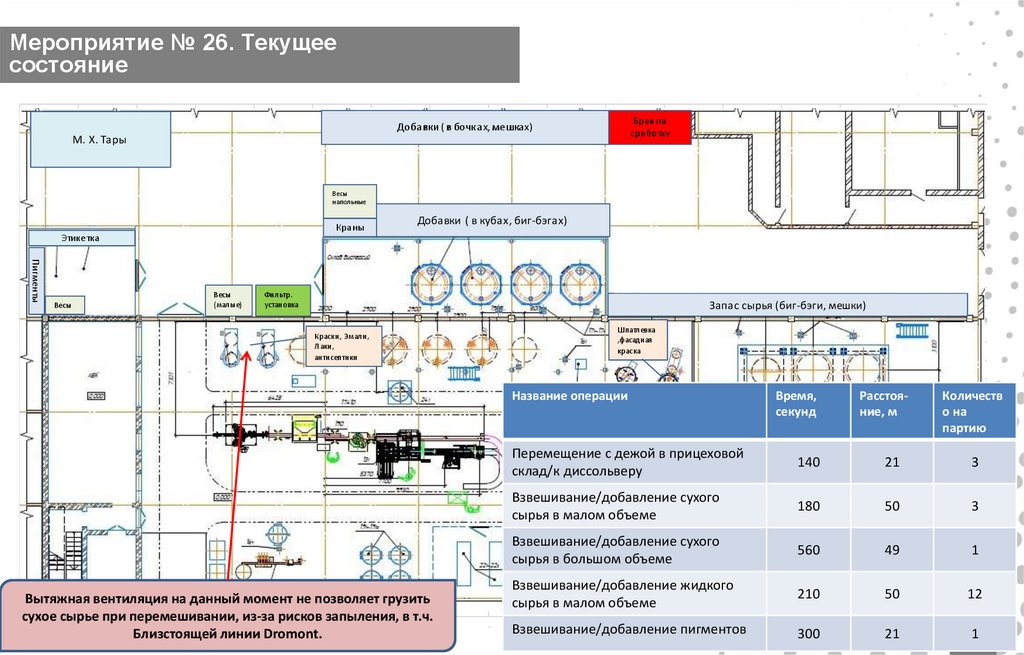

Мероприятие № 26. Текущеесостояние

Брак на

сработку

Доба вки ( в бочка х, мешках)

М. Х. Тары

Весы

напольные

Краны

Добавки ( в кубах, биг-бэгах)

Этикетка

Пигменты

Весы

Весы

(малые)

Фильтр.

установка

Запас сырья (биг-бэги, мешки)

Краски, Эмали,

Лаки,

антисептики

Шпатлевка

,фасадная

краска

Название операции

Вытяжная вентиляция на данный момент не позволяет грузить

сухое сырье при перемешивании, из-за рисков запыления, в т.ч.

Близстоящей линии Dromont.

Время,

секунд

Расстояние, м

Количеств

о на

партию

Перемещение с дежой в прицеховой

склад/к диссольверу

140

21

3

Взвешивание/добавление сухого

сырья в малом объеме

180

50

3

Взвешивание/добавление сухого

сырья в большом объеме

560

49

1

Взвешивание/добавление жидкого

сырья в малом объеме

210

50

12

Взвешивание/добавление пигментов

300

21

1

13

14.

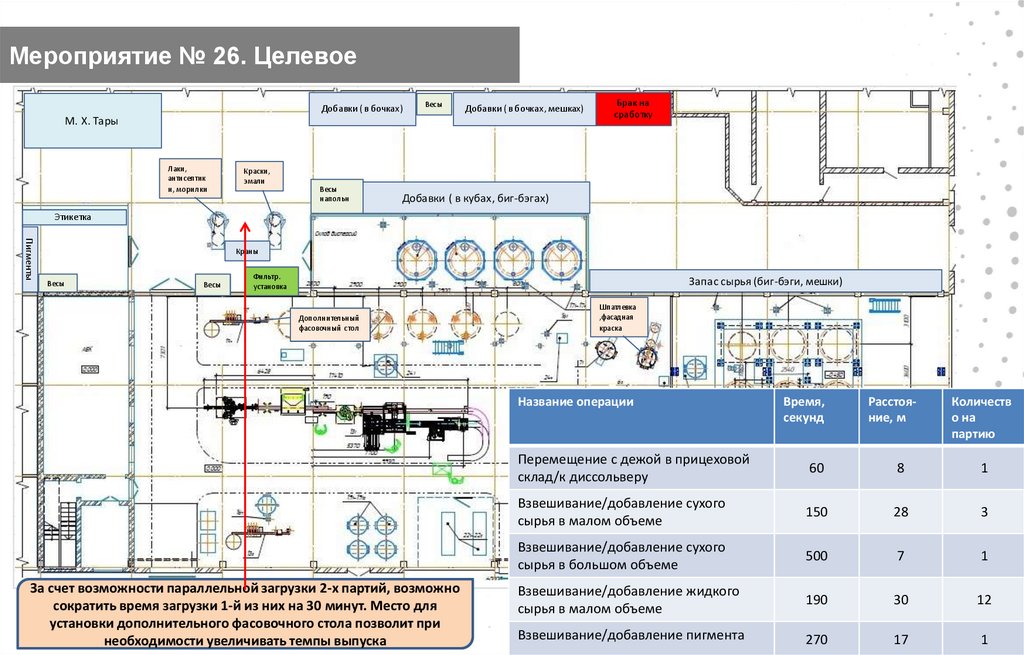

Мероприятие № 26. ЦелевоеДобавки ( в бочках)

Весы

Добавки ( в бочках, мешках)

М. Х. Тары

Лаки,

антисептик

и, морилки

Краски,

эмали

Весы

напольн

Брак на

сработку

Добавки ( в кубах, биг-бэгах)

Этикетка

Пигменты

Краны

Весы

Весы

Фильтр.

установка

Запас сырья (биг-бэги, мешки)

Дополнительный

фасовочный стол

Шпатлевка

,фасадная

краска

Название операции

За счет возможности параллельной загрузки 2-х партий, возможно

сократить время загрузки 1-й из них на 30 минут. Место для

установки дополнительного фасовочного стола позволит при

необходимости увеличивать темпы выпуска

Время,

секунд

Расстояние, м

Количеств

о на

партию

Перемещение с дежой в прицеховой

склад/к диссольверу

60

8

1

Взвешивание/добавление сухого

сырья в малом объеме

150

28

3

Взвешивание/добавление сухого

сырья в большом объеме

500

7

1

Взвешивание/добавление жидкого

сырья в малом объеме

190

30

12

Взвешивание/добавление пигмента

270

17

141

15.

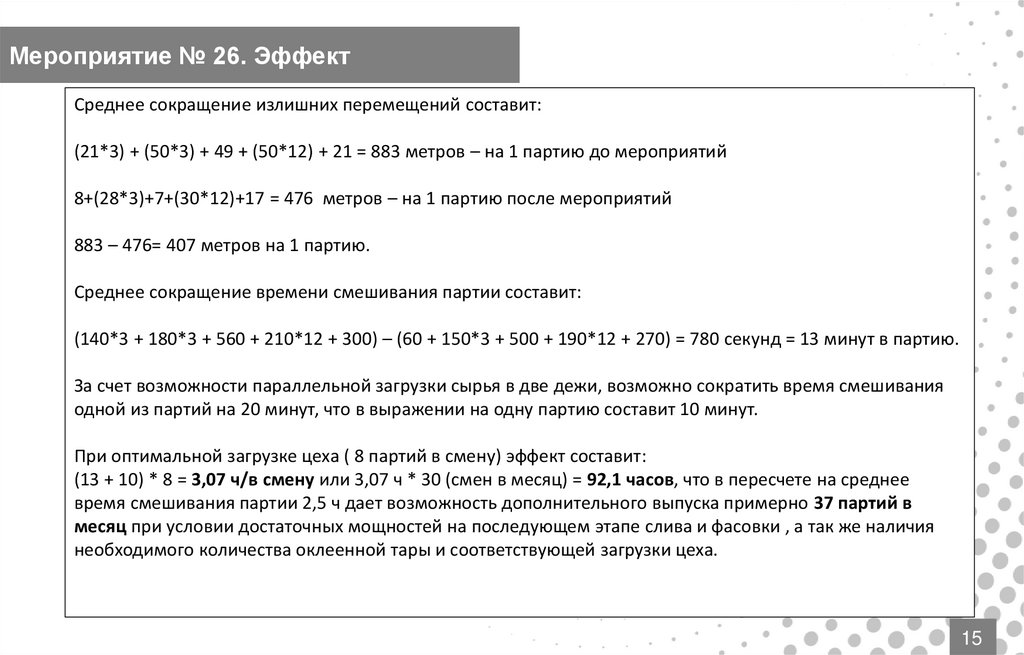

Мероприятие № 26. ЭффектСреднее сокращение излишних перемещений составит:

(21*3) + (50*3) + 49 + (50*12) + 21 = 883 метров – на 1 партию до мероприятий

8+(28*3)+7+(30*12)+17 = 476 метров – на 1 партию после мероприятий

883 – 476= 407 метров на 1 партию.

Среднее сокращение времени смешивания партии составит:

(140*3 + 180*3 + 560 + 210*12 + 300) – (60 + 150*3 + 500 + 190*12 + 270) = 780 секунд = 13 минут в партию.

За счет возможности параллельной загрузки сырья в две дежи, возможно сократить время смешивания

одной из партий на 20 минут, что в выражении на одну партию составит 10 минут.

При оптимальной загрузке цеха ( 8 партий в смену) эффект составит:

(13 + 10) * 8 = 3,07 ч/в смену или 3,07 ч * 30 (смен в месяц) = 92,1 часов, что в пересчете на среднее

время смешивания партии 2,5 ч дает возможность дополнительного выпуска примерно 37 партий в

месяц при условии достаточных мощностей на последующем этапе слива и фасовки , а так же наличия

необходимого количества оклеенной тары и соответствующей загрузки цеха.

15

16.

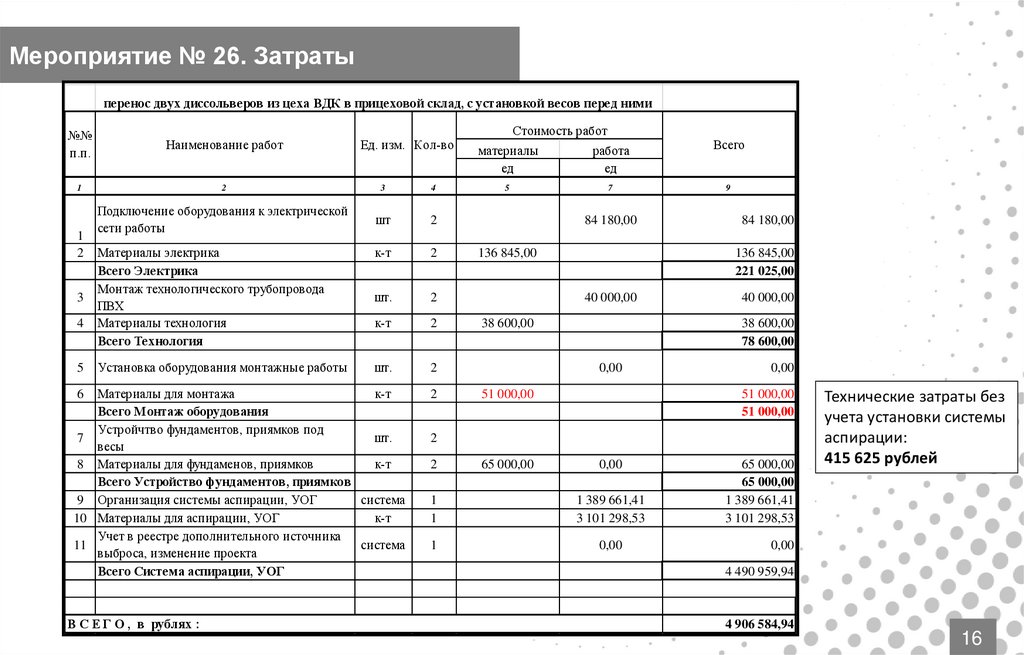

ЗАО "ЭМПИЛС"СЛУЖБА ГЛАВНОГО МЕХАНИКА

РАСЧЕТ СТОИМОСТИ

Мероприятие № 26. Затраты

перенос двух диссольверов из цеха ВДК в прицеховой склад, с установкой весов перед ними

№№

п.п.

Наименование работ

1

2

3

4

Подключение оборудования к электрической

сети работы

шт

2

1

2

3

4

5

Ед. изм. Кол-во

Материалы электрика

Всего Электрика

Монтаж технологического трубопровода

ПВХ

Материалы технология

Всего Технология

к-т

2

шт.

2

к-т

2

Установка оборудования монтажные работы

шт.

2

Материалы для монтажа

к-т

Всего Монтаж оборудования

Устройчтво фундаментов, приямков под

7

шт.

весы

8 Материалы для фундаменов, приямков

к-т

Всего Устройство фундаментов, приямков

9 Организация системы аспирации, УОГ

система

10 Материалы для аспирации, УОГ

к-т

Учет в реестре дополнительного источника

11

система

выброса, изменение проекта

Всего Система аспирации, УОГ

6

В С Е Г О , в рублях :

2

Стоимость работ

материалы

работа

ед

ед

5

7

84 180,00

136 845,00

Всего

9

84 180,00

136 845,00

221 025,00

40 000,00

38 600,00

40 000,00

38 600,00

78 600,00

0,00

51 000,00

0,00

51 000,00

51 000,00

2

2

65 000,00

0,00

1

1

1 389 661,41

3 101 298,53

1

0,00

65 000,00

65 000,00

1 389 661,41

3 101 298,53

Технические затраты без

учета установки системы

аспирации:

415 625 рублей

0,00

4 490 959,94

4 906 584,94

16

17.

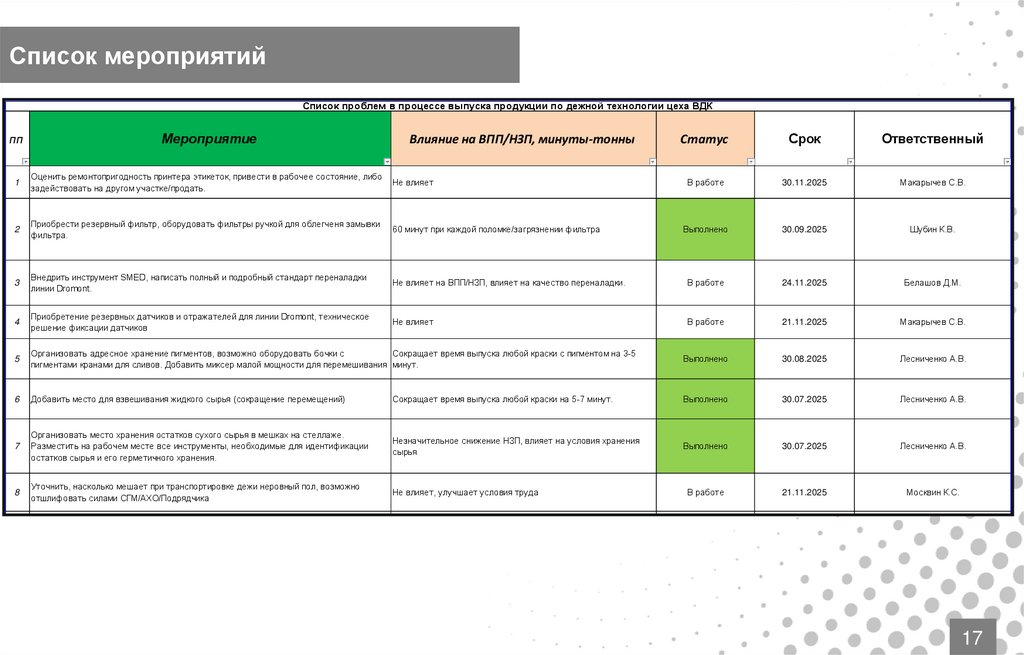

Список мероприятийСписок проблем в процессе выпуска продукции по дежной технологии цеха ВДК

пп

Мероприятие

Статус

Срок

Ответственный

1

Оценить ремонтопригодность принтера этикеток, привести в рабочее состояние, либо

задействовать на другом участке/продать.

Не влияет

В работе

30.11.2025

Макарычев С.В.

2

Приобрести резервный фильтр, оборудовать фильтры ручкой для облегченя замывки

фильтра.

60 минут при каждой поломке/загрязнении фильтра

Выполнено

30.09.2025

Шубин К.В.

3

Внедрить инструмент SMED, написать полный и подробный стандарт переналадки

линии Dromont.

Не влияет на ВПП/НЗП, влияет на качество переналадки.

В работе

24.11.2025

Белашов Д.М.

4

Приобретение резервных датчиков и отражателей для линии Dromont, техническое

решение фиксации датчиков

Не влияет

В работе

21.11.2025

Макарычев С.В.

5

Организовать адресное хранение пигментов, возможно оборудовать бочки с

Сокращает время выпуска любой краски с пигментом на 3-5

пигментами кранами для сливов. Добавить миксер малой мощности для перемешивания минут.

Выполнено

30.08.2025

Лесниченко А.В.

6

Добавить место для взвешивания жидкого сырья (сокращение перемещений)

Сокращает время выпуска любой краски на 5-7 минут.

Выполнено

30.07.2025

Лесниченко А.В.

7

Организовать место хранения остатков сухого сырья в мешках на стеллаже.

Разместить на рабочем месте все инструменты, необходимые для идентификации

остатков сырья и его герметичного хранения.

Незначительное снижение НЗП, влияет на условия хранения

сырья

Выполнено

30.07.2025

Лесниченко А.В.

8

Уточнить, насколько мешает при транспортировке дежи неровный пол, возможно

отшлифовать силами СГМ/АХО/Подрядчика

Не влияет, улучшает условия труда

В работе

21.11.2025

Москвин К.С.

9

Организовать рабочее место с учетом необходимости отгрузки лишних 300 кг,

учитывать потребности в мешках и ящиках.

Сокращает время выпуска любой краски с большим

количеством сухого сырья на 15-20 минут.

В работе

30.10.2025

Лесниченко А.В.

10

Привлечь аппаратчика к процедуре входного контроля сырья при поступлении в цех.

Не влияет, снижение потерь сырья

Выполнено

30.08.2025

Лесниченко А.В.

11

Разделить жидкое сырье по зонам хранения, добавить необходимую визуализацию

Сокращает время поиска нужного сырья на 3-5 минут.

Выполнено

30.08.2025

Лесниченко А.В.

12

Передать штабелер LEWA в цех Эмалей 2 ( неприменим в условиях цеха ) либо

списать.

Не влияет

Выполнено

30.08.2025

Лесниченко А.В.

Влияние на ВПП/НЗП, минуты-тонны

17

18.

6Добавить место для взвешивания жидкого сырья (сокращение перемещений)

Сокращает время выпуска любой краски на 5-7 минут.

Выполнено

30.07.2025

Лесниченко А.В.

7

Организовать место хранения остатков сухого сырья в мешках на стеллаже.

Разместить на рабочем месте все инструменты, необходимые для идентификации

остатков сырья и его герметичного хранения.

Незначительное снижение НЗП, влияет на условия хранения

сырья

Выполнено

30.07.2025

Лесниченко А.В.

8

Уточнить, насколько мешает при транспортировке дежи неровный пол, возможно

отшлифовать силами СГМ/АХО/Подрядчика

Не влияет, улучшает условия труда

В работе

21.11.2025

Москвин К.С.

9

Организовать рабочее место с учетом необходимости отгрузки лишних 300 кг,

учитывать потребности в мешках и ящиках.

Сокращает время выпуска любой краски с большим

количеством сухого сырья на 15-20 минут.

В работе

30.10.2025

Лесниченко А.В.

10

Привлечь аппаратчика к процедуре входного контроля сырья при поступлении в цех.

Не влияет, снижение потерь сырья

Выполнено

30.08.2025

Лесниченко А.В.

11

Разделить жидкое сырье по зонам хранения, добавить необходимую визуализацию

Сокращает время поиска нужного сырья на 3-5 минут.

Выполнено

30.08.2025

Лесниченко А.В.

12

Передать штабелер LEWA в цех Эмалей 2 ( неприменим в условиях цеха ) либо

списать.

Не влияет

Выполнено

30.08.2025

Лесниченко А.В.

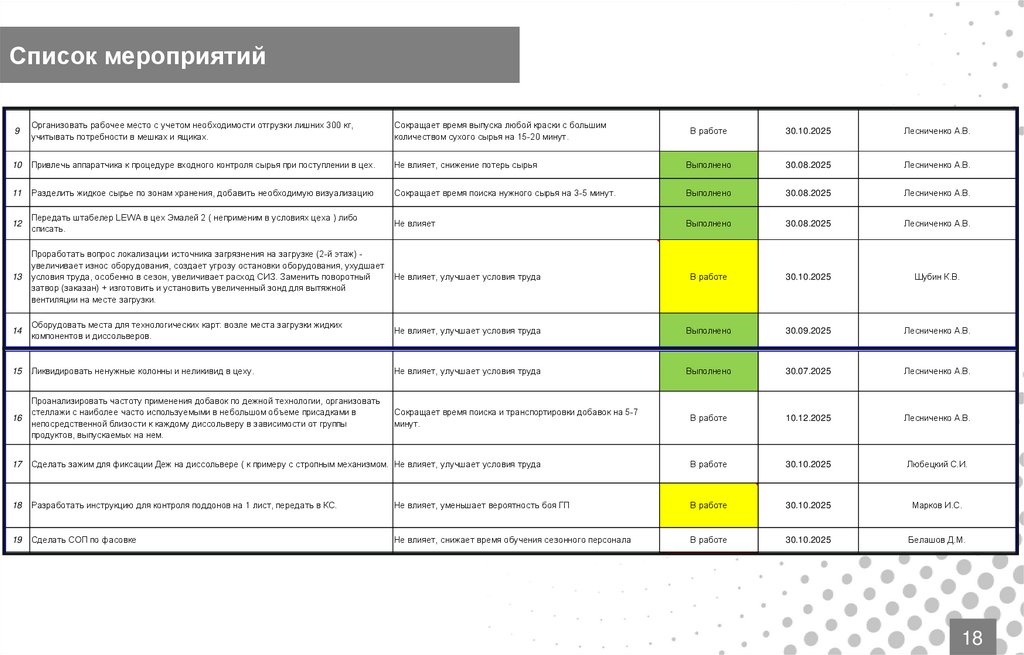

13

Проработать вопрос локализации источника загрязнения на загрузке (2-й этаж) увеличивает износ оборудования, создает угрозу остановки оборудования, ухудшает

условия труда, особенно в сезон, увеличивает расход СИЗ. Заменить поворотный

затвор (заказан) + изготовить и установить увеличенный зонд для вытяжной

вентиляции на месте загрузки.

Не влияет, улучшает условия труда

В работе

30.10.2025

Шубин К.В.

14

Оборудовать места для технологических карт: возле места загрузки жидких

компонентов и диссольверов.

Не влияет, улучшает условия труда

Выполнено

30.09.2025

Лесниченко А.В.

15

Ликвидировать ненужные колонны и неликивид в цеху.

Не влияет, улучшает условия труда

Выполнено

30.07.2025

Лесниченко А.В.

16

Проанализировать частоту применения добавок по дежной технологии, организовать

стеллажи с наиболее часто используемыми в небольшом объеме присадками в

непосредственной близости к каждому диссольверу в зависимости от группы

продуктов, выпускаемых на нем.

Сокращает время поиска и транспортировки добавок на 5-7

минут.

В работе

10.12.2025

Лесниченко А.В.

17

Сделать зажим для фиксации Деж на диссольвере ( к примеру с стропным механизмом. Не влияет, улучшает условия труда

В работе

30.10.2025

Любецкий С.И.

18

Разработать инструкцию для контроля поддонов на 1 лист, передать в КС.

Не влияет, уменьшает вероятность боя ГП

В работе

30.10.2025

Марков И.С.

19

Сделать СОП по фасовке

Не влияет, снижает время обучения сезонного персонала

В работе

30.10.2025

Белашов Д.М.

20

Доработать укупорочную линию

Сравнить время ручной укупорки и автоматической в чел-часах

Уточнить

21

При увеличении загрузки цеха рассмотреть возможность включения в штат штатной

единицы оклейщица тары на 5/2.

Может сократить время выпуска партии до 2-х часов в условиях

высокой загрузки цеха.

Отменено

20.10.2025

Лесниченко А.В./Белашов Д.М.

22

Доработать фильтрационную установку: сделать внутренню фильтрационную сетку

съемной для упрощения замывок.

Позволяет сэкономить 8-10 минут на этапе фильтрации за счет

более качественных замывок.

Выполнено

30.08.2025

Шубин К.В.

Список мероприятий

Есин И.Н.

18

19.

непосредственной близости к каждому диссольверу в зависимости от группыпродуктов, выпускаемых на нем.

17

минут.

Сделать зажим для фиксации Деж на диссольвере ( к примеру с стропным механизмом. Не влияет, улучшает условия труда

В работе

30.10.2025

Любецкий С.И.

Список мероприятий

18

Разработать инструкцию для контроля поддонов на 1 лист, передать в КС.

Не влияет, уменьшает вероятность боя ГП

В работе

30.10.2025

Марков И.С.

19

Сделать СОП по фасовке

Не влияет, снижает время обучения сезонного персонала

В работе

30.10.2025

Белашов Д.М.

20

Доработать укупорочную линию

Сравнить время ручной укупорки и автоматической в чел-часах

Уточнить

21

При увеличении загрузки цеха рассмотреть возможность включения в штат штатной

единицы оклейщица тары на 5/2.

Может сократить время выпуска партии до 2-х часов в условиях

высокой загрузки цеха.

Отменено

20.10.2025

Лесниченко А.В./Белашов Д.М.

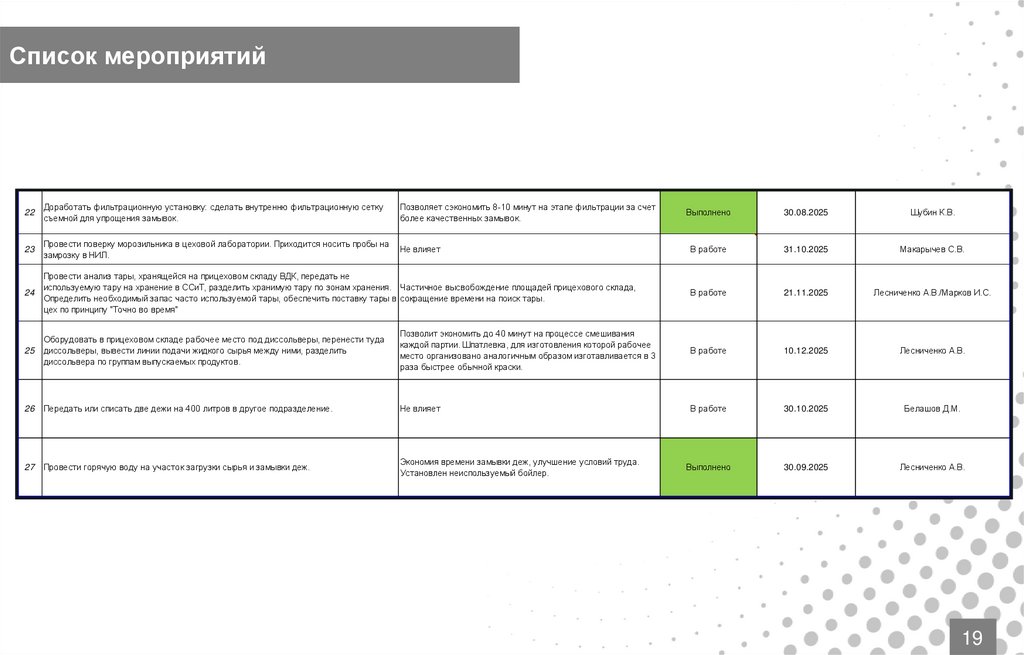

22

Доработать фильтрационную установку: сделать внутренню фильтрационную сетку

съемной для упрощения замывок.

Позволяет сэкономить 8-10 минут на этапе фильтрации за счет

более качественных замывок.

Выполнено

30.08.2025

Шубин К.В.

23

Провести поверку морозильника в цеховой лаборатории. Приходится носить пробы на

замрозку в НИЛ.

Не влияет

В работе

31.10.2025

Макарычев С.В.

24

Провести анализ тары, хранящейся на прицеховом складу ВДК, передать не

используемую тару на хранение в ССиТ, разделить хранимую тару по зонам хранения. Частичное высвобождение площадей прицехового склада,

Определить необходимый запас часто используемой тары, обеспечить поставку тары в сокращение времени на поиск тары.

цех по принципу "Точно во время"

В работе

21.11.2025

Лесниченко А.В./Марков И.С.

25

Оборудовать в прицеховом складе рабочее место под диссольверы, перенести туда

диссольверы, вывести линии подачи жидкого сырья между ними, разделить

диссольвера по группам выпускаемых продуктов.

Позволит экономить до 40 минут на процессе смешивания

каждой партии. Шпатлевка, для изготовления которой рабочее

место организовано аналогичным образом изготавливается в 3

раза быстрее обычной краски.

В работе

10.12.2025

Лесниченко А.В.

26

Передать или списать две дежи на 400 литров в другое подразделение.

Не влияет

В работе

30.10.2025

Белашов Д.М.

27

Провести горячую воду на участок загрузки сырья и замывки деж.

Экономия времени замывки деж, улучшение условий труда.

Установлен неиспользуемый бойлер.

Выполнено

30.09.2025

Лесниченко А.В.

Есин И.Н.

19