Похожие презентации:

ОП 03

1. ОП 03 Технологическое оборудование и приспособления

2. Раздел 1. Общие сведения о металлорежущих станках.

Тема 1.1.Введение. Общие понятия, определения и

обозначение

3. 1. Изучение назначений и классификаций металлорежущих станков

Металлорежущие станки — это машиныдля механической обработки металлов (а

также пластиков, композитов и других

материалов) путём снятия стружки. Их

назначение — обработка заготовок,

придание им нужной формы, размеров и

шероховатости поверхности.

4.

Назначение:Токарные — вращают заготовку и равномерно

обрабатывают её резцом.

Сверлильные и расточные — создают отверстия и

обрабатывают их внутри.

Шлифовальные — уменьшают шероховатость

поверхности и подгоняют деталь под нужный

размер.

Фрезерные — срезают лишний материал с

помощью фрезы — вращающегося инструмента с

режущими лезвиями.

Зубо- и резьбообрабатывающие — предназначены

для изготовления зубчатых колёс и формирования

резьбы.

Строгальные и протяжные — убирают слои металла

поступательными

движениями

режущего

инструмента.

5.

Классификация:По степени автоматизации:

ручные — все действия выполняет

оператор;

полуавтоматы — часть операций

автоматизирована, но человек

контролирует ключевые этапы;

автоматы — работают по заданной

программе без постоянного участия

оператора;

станки с ЧПУ — полностью управляются

цифровыми программами.

6.

По классу точности:Н (нормальной точности) — стандартное

оборудование, которое подходит для

большинства типовых операций;

П (повышенной точности) — обеспечивают

более стабильные геометрические параметры

и точную посадку деталей;

В (высокой точности) — используются там, где

важны минимальные отклонения, например в

приборостроении;

А (особо высокой точности) — применяются в

задачах, где критична высокая точность;

С (особо точные, или прецизионные) —

обеспечивают погрешность до 1 мкм.

7.

МаркировкаМеталлорежущие станки маркируют с помощью

системы буквенно-цифровых индексов.

Первая цифра — группа станка.

Вторая цифра — разновидность устройства,

его технологические особенности.

Третья и четвёртая цифры — типоразмеры

(например, диаметр обрабатываемой детали

для токарных станков, наибольший ход стола

— для фрезерных).

Буквы, которые следуют за цифрами,

обозначают определённые характеристики

(например, модификацию, класс точности).

8.

Применение:Машиностроение — производство валов,

шестерён, корпусных деталей, обработка

подшипников, втулок, фланцев.

Авиа- и судостроение — изготовление лопаток

турбин, корпусов двигателей, гребных винтов,

обработка крупногабаритных деталей (на

портальных станках).

Автомобилестроение — производство блоков

цилиндров, коленвалов, коробок передач,

массовое изготовление однотипных деталей

(на автоматических линиях).

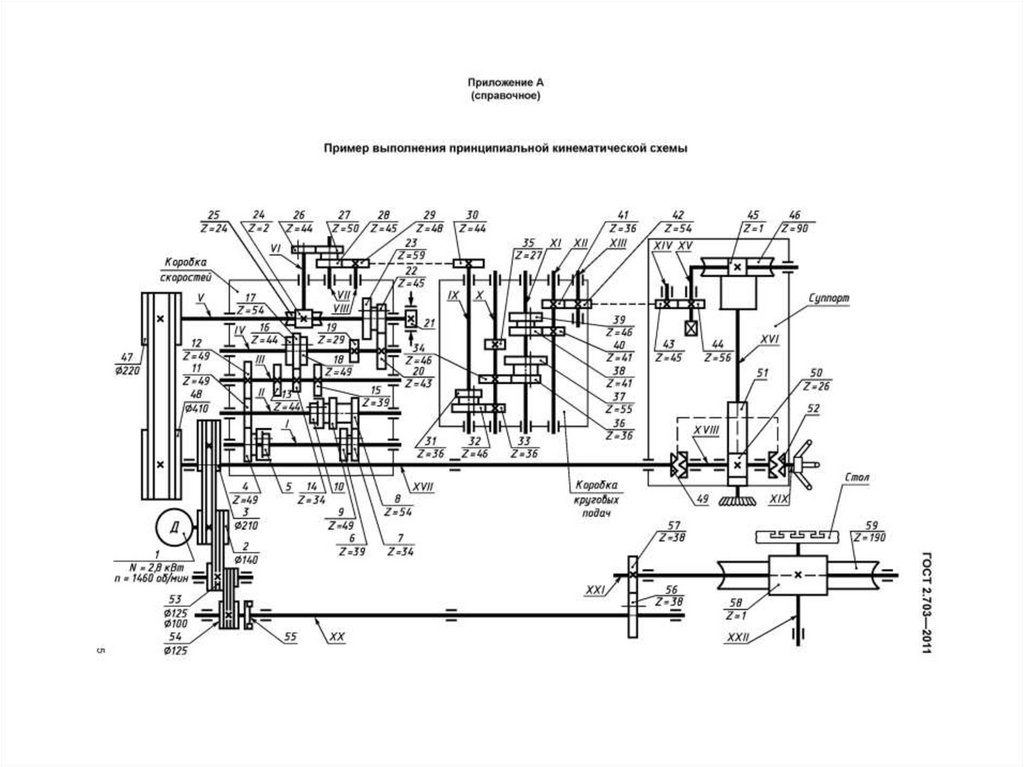

9. 2. Кинематические схемы

Кинематическая схема — это схема, накоторой показана последовательность

передачи движения от двигателя через

передаточный механизм к рабочим

органам машины (например, шпинделю

станка, режущему инструменту, ведущим

колёсам автомобиля и др.) и их

взаимосвязь.

10.

На схемах изображают только те элементымашины

или

механизма,

которые

принимают участие в передаче движения:

зубчатые колёса, ходовые винты, валы,

шкивы, муфты и др.. Как правило, само

изделие

не

изображают,

а

при

необходимости наносят очертание его

контуров сплошными тонкими линиями.

11.

12.

Виды:Принципиальные — показывают все

элементы механизма и их взаимодействие,

дают детальное представление о его

работе.

Структурные — изображают только

основные элементы механизма и их связи,

упрощают представление о его структуре.

Функциональные — показывают только

основные функции механизма, не вдаваясь

в детали его конструкции.

13.

Правила построения:Взаимное

расположение

звеньев

должно

соответствовать начальному, среднему или рабочему

положению исполнительных органов механизма.

Если звено при работе изделия меняет своё положение,

то на схеме допускается указывать его крайние

положения тонкими штрихпунктирными линиями.

Звеньям присваивают номера в порядке передачи

движения, начиная от двигателя. Валы номеруют

римскими цифрами, остальные элементы — арабскими.

Пространственные

кинематические

механизмы

изображают обычно в виде развёрнутых схем в

ортогональных проекциях (все оси размещены в одной

плоскости). Такие схемы позволяют прояснить

последовательность передачи движения, но не

показывают действительного расположения деталей

механизма.

14.

Обозначения:Условные

графические

обозначения

для

кинематических схем установлены ГОСТ 2.770-68.

вал, ось, стержень, шатун — сплошная утолщённая

прямая линия;

винт, передающий движение, — волнистая линия;

зубчатые колёса — окружность, проведённая

штрихпунктирной линией на одной проекции, и в

виде прямоугольника, обведённого сплошной

линией, на другой.

Кроме условных графических обозначений, на

схемах дают указания в виде надписей,

поясняющих изображённый элемент. Например,

указывают тип и характеристику двигателя,

диаметры шкивов, модуль и число зубьев зубчатых

колёс и др..

15. 3. Передачи в станках

В станках применяют разные виды передач,которые передают вращательное движение

от двигателя к рабочим органам. Среди них

— ременная, цепная, зубчатая и червячная.

16.

Ременная:Принцип работы: состоит из двух шкивов

(ведущий и ведомый), между которыми

натянут прочный ремень. Передача

движения осуществляется за счёт сил

трения, возникающих между шкивами и

ремнём.

Область применения: чаще всего — для

передачи движения электродвигателя к

шпиндельной бабке станка. В станках с ЧПУ

ремни предназначены для передачи

движения на оси движения рабочего

инструмента.

17.

Цепная:Принцип работы: передача осуществляется

за счёт сил зацепления звеньев цепи с

зубьями звёздочек. Может обеспечивать

как постоянное, так и переменное

передаточное число.

Область применения: цепные передачи

применяют чаще всего при больших

межосевых расстояниях между валами, а

также

для

передачи

значительных

крутящих моментов.

18.

Зубчатая:Принцип работы: вращательное движение с

одного вала на другой передаётся через

зацепления зубчатых колёс.

Бывают:

Цилиндрические

зубчатые

передачи

с

прямыми,

винтовыми

(косыми)

или

шевронными зубьями — для передачи

движения при параллельно расположенных

валах.

Конические зубчатые колёса с прямым или

винтовым зубом — для передачи вращения

между валами, оси которых пересекаются под

каким-либо углом.

19.

Область применения: зубчатые передачииспользуют для изменения чисел оборотов

и величин подач в коробках скоростей и

подач, а также в качестве привода от

электродвигателя к станку и к другим

механизмам.

20.

Червячная:Принцип работы: передача вращения между

валами посредством винта (червяка) и

сопряжённого с ним червячного колеса. Оси

вращения червяка и червячной шестерни в

пространстве расположены под углом 90°.

Область применения: червячные передачи

применяют в механизмах деления и подачи

зуборезных станков, продольно-фрезерных

станков, глубоко расточных станков. Также их

используют для резкого снижения числа

оборотов ведомого вала одной передачей, а

также для плавности и равномерности

движения в делительных цепях станков.

21. Расчет передаточного отношения червячной и реечной передачи:

Передаточное отношение червячной иреечной передач рассчитывается по

разным формулам. Это связано с

особенностями зацепления: в червячной

передаче

передаточное

отношение

определяется числом заходов червяка и

числом зубьев колеса, в реечной —

параметрами шестерни (числом зубьев и

модулем).

22.

Червячная передача:Передаточное отношение: u = z1 / z2, где:

z2 — число зубьев червячного колеса;

z1 — число витков (заходов) червяка.

Особенности расчёта:

Передаточное отношение не зависит от диаметра

червяка.

С увеличением числа заходов червяка возрастает угол

подъёма витка червяка и повышается КПД передачи.

В ряде случаев целесообразно провести параллельно

два расчёта передачи при разных числах зубьев колеса

и заходов червяка, чтобы выбрать оптимальный

вариант.

23.

Реечная передача:Передаточное отношение: i = v / (ω · r) = 1, где:

v — линейная скорость рейки;

ω — угловая скорость шестерни;

r — радиус делительной окружности шестерни;

m — модуль зацепления;

z — число зубьев шестерни.

Особенности расчёта:

Передаточное отношение формально равно единице,

но имеет размерность [длина].

В системе «рейка — зубчатое колесо» передаточное

отношение

определяется

только

параметрами

шестерни и не зависит от параметров рейки, кроме

требования совпадения модулей.

24. 4. ЦПУ

Цикловоепрограммное

управление

станками

(ЦПУ)

—

это

система

программного управления, в которой

частично или полностью программируется

цикл работы станка, режимы обработки и

смена

инструмента.

Величины

перемещений рабочих органов задаются с

помощью предварительно настраиваемых

путевых упоров.

25.

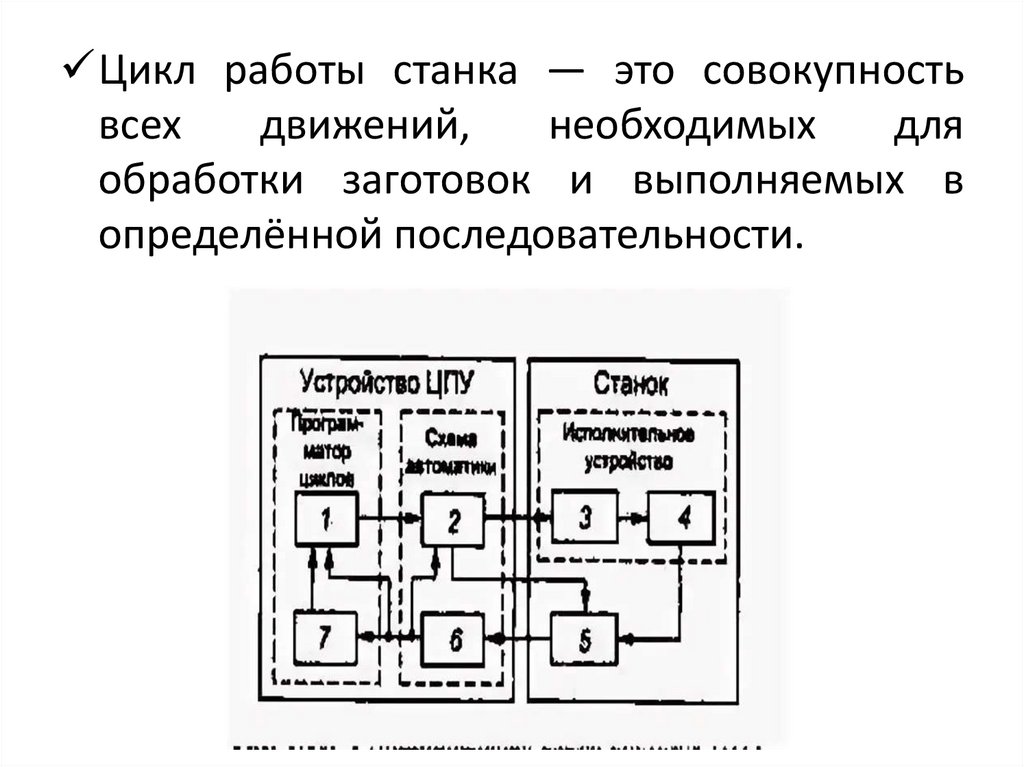

Цикл работы станка — это совокупностьвсех

движений,

необходимых

для

обработки заготовок и выполняемых в

определённой последовательности.

26.

Принцип работы:Информация о цикле и режимах обработки задаётся в

числовом виде с использованием программоносителей

(штекерные и коммутационные поля, программные

барабаны и др.).

Размерная

информация,

характеризующая

перемещения рабочих органов, устанавливается с

помощью упоров на специальных линейках или

барабанах. Для каждой координаты настраивают и

устанавливают свою линейку.

При перемещении линеек упоры воздействуют на

конечные выключатели, выдающие сигнал об

окончании отработки каждого этапа. Упоры задают

только конечные точки пути, а все промежуточные

положения

траектории

движения

образуются

копированием направляющих рабочих органов станка.

27.

Устройство. В систему ЦПУ входят:Программатор циклов — блок задания программы

и блок поэтапного ввода программы.

Схема

автоматики

—

согласует

действия

программатора

циклов

с исполнительными

элементами станка и датчиком обратной связи,

может выполнять ряд логических функций.

Исполнительное устройство — обеспечивает

отработку заданных программой команд, включает

исполнительные элементы (приводы, муфты и т. д.)

и рабочие органы станка (суппорты, револьверные

головки, столы и т. д.).

Устройство контроля окончания отработки этапа

программы

—

контролирует

окончание

предыдущего этапа программы и подаёт команду

на переключение на следующий этап.

28.

Применение:Станки с ЦПУ применяют в условиях

серийного, крупносерийного и массового

производства

деталей

простых

геометрических форм. Этими системами

оснащают токарно-револьверные, токарнокопировальные,

лоботокарные,

вертикально-фрезерные,

копировальнофрезерные,

вертикально-сверлильные,

агрегатные станки и другие.

29.

Недостатки:Управление перемещениями возможно только

при их выполнении по прямолинейному циклу

—

это

ограничивает

технологические

возможности станков с ЦПУ.

Значительное время затрачивается на ввод

управляющей

программы

—

это

осуществляется непосредственно на станке,

который в это время простаивает.

После окончания обработки детали и

переналадки станка на другую деталь

управляющая программа не сохраняется.

30. 5. Технико-экономические показатели технологического оборудования

Технико-экономическиепоказатели

технологического

оборудования

характеризуют

производительность,

мощность, надёжность и экономичность его

работы.

Эти

показатели

позволяют

анализировать

эффективность

оборудования, выявлять резервы и

оптимизировать

производственные

процессы.

31.

Производительность:Штучная производительность — число деталей,

изготовленных

в

единицу

времени

при

непрерывной

безотказной

работе.

При

изготовлении на универсальном станке разных

деталей производительность определяют по

условной представительной детали, форму и

размеры которой усредняют по всему множеству

деталей.

Производительность

формообразования

—

площадь поверхности, обработанной на станке в

единицу времени.

Производительность резания — объём материала,

снятого с заготовки в единицу времени. Этот

показатель применяют для оценки возможностей

станков для предварительной обработки или для

сравнения различных технологических способов

размерной обработки.

32.

Мощность:Производственная мощность — максимально

возможный объём выпуска продукции за

определённый период времени (обычно год) при

полном задействовании оборудования и площадей

с учётом передовых технологий, рациональной

организации труда и производственных процессов.

Коэффициент использования производственной

мощности — отношение объёма изготовленной

продукции к среднегодовой производственной

мощности.

Коэффициент экстенсивной нагрузки оборудования

— характеризует использование оборудования по

времени (отношение реально отработанного

времени к плановому времени работы).

33.

Надежность:Вероятность

безотказной

работы

—

вероятность того, что за время t отказа

объекта не произойдёт.

Интенсивность отказов — вероятность

возникновения

отказа

объекта

для

рассматриваемого момента времени при

условии, что до этого момента отказ не

возник.

Технический ресурс — наработка объекта от

начала эксплуатации или капитального

ремонта

до

наступления

предельного

состояния,

выражается

в

показателях

суммарной наработки или срока службы.

34.

Экономичность:Удельный

расход

электроэнергии

—

количество

энергии

или

топлива,

затрачиваемое

оборудованием

на

производство единицы продукции или

работы.

Энергоёмкость изготовления продукции —

затраты топлива и энергии на основные и

вспомогательные технологические процессы

изготовления продукции, выражаются в

абсолютных значениях затрат энергоресурсов,

приходящихся на единицу продукции.

35. 6. Число программное управление для автоматизированного оборудования

ЧПУ (числовое программное управление)используется

для

автоматизированного

оборудования — станков, которые выполняют

операции по заранее заданной программе без

участия человека. Такие станки отличаются от

обычных тем, что их движения (перемещение

рабочих органов, скорости, подача и т. д.)

задаются не оператором вручную, а

программой, содержащей числовые коды.

36.

Устройство:Станина — несущая конструкция, обеспечивает жёсткость и

устойчивость оборудования во время обработки.

Рабочий стол — предназначен для фиксации заготовки, может

перемещаться по одной или нескольким осям.

Шпиндельный узел — вращает режущий инструмент

(например, фрезу или сверло).

Система подачи — обеспечивает перемещение рабочего стола

или шпиндельного узла относительно друг друга по заданным

траекториям.

Система управления ЧПУ — «мозг» станка, состоит из

компьютера, контроллера и интерфейсов. Считывает

программу и преобразует её в электрические сигналы для

управления приводами и другими исполнительными

механизмами.

Датчики обратной связи — отслеживают фактическое

положение рабочих органов станка и передают информацию в

систему управления для корректировки движения.

37.

Принцип работы:Программирование — инженеры или операторы

используют специальные программы CAD/CAM,

которые преобразуют чертежи или 3D-модели

изделия в серию команд для станка.

Загрузка программы в память станка с помощью

USB, Wi-Fi или других способов передачи.

Выполнение программы — станок работает по

заданной программе, например, фрезерует,

сверлит или нарезает резьбу.

Контроль точности — в конце изделие проверяется

на соответствие чертежу, при необходимости

вносятся коррективы в программу.

38.

Виды:Некоторые виды станков с ЧПУ:

Фрезерные — для обработки плоских и

объёмных деталей фрезой.

Токарные — для обработки тел вращения

(цилиндров, конусов) резцом.

Сверлильные — для сверления отверстий.

39.

Сферы применения:Металлообработка

—

производство

металлических изделий, особенно технически

сложных деталей (компоненты моторов,

компрессоров, насосов).

Аэрокосмическая

промышленность

—

изготовление

элементов

двигателей

самолётов, корпусов, шасси, изделий со

сложной геометрией для космической и

авиационной техники.

Автомобилестроение — производство деталей

автомобилей и спецтехники: клапанов,

цилиндров, поршней, проставок, коробок

передач, приводов.

40. 7. Изучение числового программного управления для автоматизированного оборудования

Система числового программного управления(ЧПУ) предназначена для автоматизации

работы автоматизированного оборудования —

станков,

3D-принтеров,

промышленных

роботов.

ЧПУ

позволяет

управлять

оборудованием

по

заранее

заданной

управляющей программе — совокупности

команд

на

языке

программирования,

соответствующей

заданному

алгоритму

функционирования

оборудования

при

выполнении технологической операции.

41.

Особенности работы:Автоматическая смена инструмента —

оператору не нужно менять инструмент и

оснастку, за это отвечает компьютерная

программа.

Гибкость и возможность быстрой настройки —

станки могут быстро переключаться между

различными операциями и материалами.

Возможность

создания

сложных

геометрических форм — оборудование с ЧПУ

позволяет создавать изделия, которые сложно

или даже невозможно создать с помощью

традиционного оборудования.

42.

Виды:По способу управления инструментом:

• Позиционные — инструмент последовательно

перемещается из одной дискретной точки (позиции) в

другую для выполнения технологических операций.

• Контурные — обеспечивает обработку заготовки в

процессе движения режущего механизма, инструмент

следует заданной траектории (контуру), при этом

система мгновенно вычисляет и корректирует его

положение.

• Комбинированные — сочетают возможности

позиционных и контурных ЧПУ, обеспечивают

выполнение обработки как в дискретных точках, так и в

процессе движения по заданной траектории.

43.

По типу обратной связи:Замкнутые — предусмотрено два

информационных потока — от управляющего

блока к исполнительному механизму и в

обратном направлении. Это позволяет системе

отслеживать реальное местонахождение

инструмента, сравнивать его с заданными

координатами и вносить коррективы.

Разомкнутые — есть только один

информационный поток — от микропроцессора к

инструменту. В таких схемах отсутствуют датчики,

позволяющие получать мгновенную обратную

связь, поэтому невозможно корректировать

местоположение инструмента непосредственно

во время обработки.

44.

Программирование:Для программирования оборудования с ЧПУ

используют

специальный

язык

программирования — G-код.

Программа может создаваться:

Вручную — оператор задаёт необходимые

координаты, режимы, вспомогательные

функции, программа в текстовом формате

загружается в ЧПУ-стойку.

Автоматизировано — с помощью

специализированного программного

обеспечения, на основе модели детали

формируется управляющая программа,

составляется траектория движения

инструмента, генерируются коды.

45. Раздел 2. Металлорежущие станки

46. 1. Токарные станки

Токарный станок — это металлорежущееоборудование, предназначенное для обработки

заготовок путём снятия стружки при вращении

детали вокруг своей оси. Основная функция —

выполнение

различных

операций

по

изменению формы и размеров заготовки:

точение, растачивание, сверление, нарезание

резьбы и другие.

47.

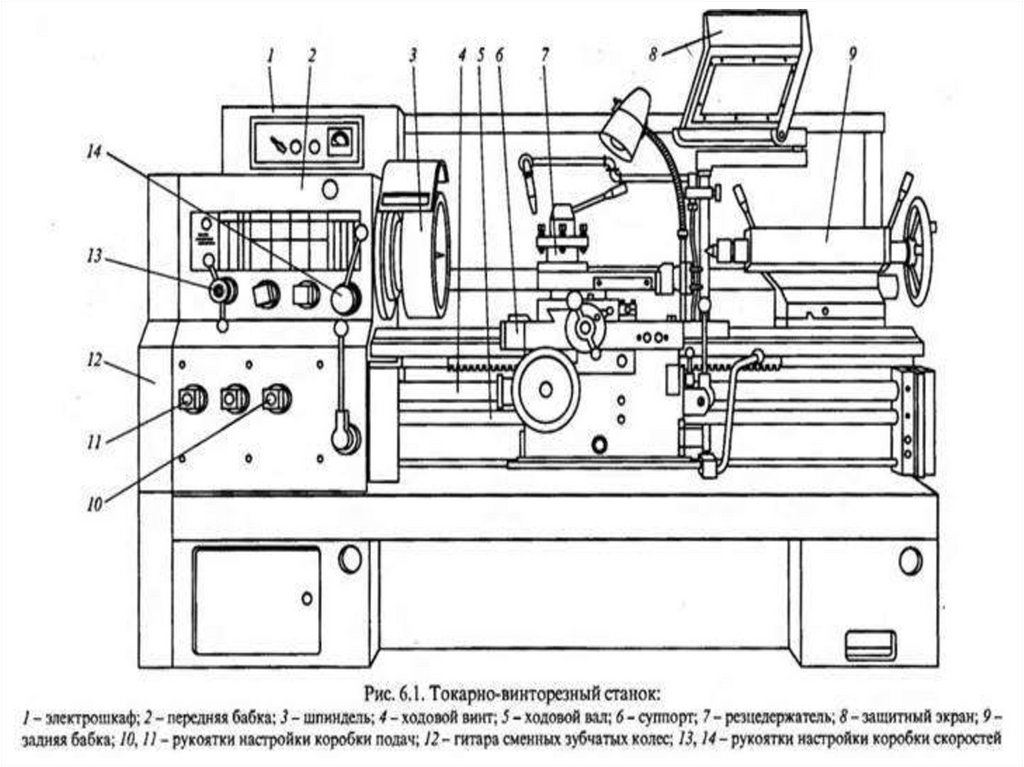

УстройствоСтанина — основа, на которой крепятся все

остальные узлы, обеспечивает жёсткость и

устойчивость конструкции.

Шпиндель — вал, на котором крепится заготовка

и осуществляется её вращение.

Суппорт — подвижная часть станка, несущая

режущий инструмент (резец).

Передняя бабка — узел, где расположен

шпиндель.

Задняя бабка — дополнительная опора для

длинных заготовок.

Привод

—

механизм,

обеспечивающий

движение всех рабочих частей.

48.

49. Классификация токарных станков

По конструкцииПо положению шпинделя — горизонтальные и

вертикальные.

По

типу

направляющих

—

горизонтальные,

вертикальные, наклонные.

По типу инструментальной системы — револьверные

головки (до 12 резцов), инструментальные магазины

(до 300 инструментов).

По расположению заготовки — с планшайбой

большого диаметра (до 2 м и более) для обтачивания

крупных деталей малой длины (шкивов, маховиков,

больших колец).

50.

По степени автоматизацииРучные — управление всеми операциями

выполняется оператором.

Полуавтоматы — часть операций выполняется

автоматически, требуют участия оператора

при настройке и контроле.

Автоматы — полностью автоматизированный

процесс обработки, управляются системами

ЧПУ.

Станки с числовым программным

управлением (ЧПУ) — современное

оборудование, операции выполняются на

основе данных управляющей программы.

51.

По типу обработкиТокарно-винторезные — предназначены для обработки

внутренней и наружной поверхности деталей из

металла, нарезания резьбы, формовки и обработки

отверстий.

Токарно-карусельные — применяются для работы с

массивными деталями, позволяют обрабатывать

заготовки цилиндрической и конической формы,

выполнять подрезку торцов, вытачивать канавки,

шлифовать, нарезать резьбу.

Лоботокарные — предназначены для точения

габаритных изделий с любыми типами поверхностей,

широко используются для обработки труб, дисков,

колец.

Токарно-револьверные — применяются для обработки

прутков, позволяют выполнять практически все типы

токарных работ: точение, формовку, обработку

отверстий, нарезку резьбы.

52.

Принцип работыРабочий инструмент (резец) фиксируется в

резцедержателе суппорта.

Заготовка крепится в патроне шпинделя.

Токарь включает вращение шпинделя, выбрав

необходимую скорость.

Суппорт подводится вплотную к заготовке.

Закреплённый резец перемещается в

продольном и поперечном направлении.

Соприкасаясь с заготовкой, резец снимает с

неё стружку, придавая заданную форму.

53.

НаладкаУстановка заготовки и инструмента — заготовка должна

быть надёжно закреплена в патроне, инструмент —

установлен в держатель так, чтобы угол резания и

глубина были корректными для задачи.

Настройка параметров станка — скорость вращения

шпинделя и подача инструмента. Скорость вращения

шпинделя зависит от материала заготовки и типа

операции, подача — в соответствии с типом операции и

материалом.

Проверка точности работы — после настройки

необходимо проверить точность работы станка и

качество обработки. Для этого используются различные

методы контроля: эталонные детали или калибры,

которые имеют точные размеры и геометрию.

54.

Техническая документацияРуководство по эксплуатации — документ, который содержит описание

устройства и принципа работы станка, а также сведения по его

эксплуатации. В руководстве указаны, например:

назначение и область применения станка;

состав станка;

устройство и работа станка и его составных частей;

электрооборудование;

гидросистема и пневмосистема;

система смазки.

Также в документации могут быть:

Паспорт станка — содержит основные технические данные и

характеристики, комплект поставки, свидетельство о приёмке.

Технологические документы — например, операционные карты с

схемами установки детали в патроне или центрах, карты наладки с

указанием вылета резца, высоты центра, настройки суппорта.

55. 2. Сверлильные и расточные станки

Сверлильные станки предназначены дляобработки сквозных и глухих отверстий в

сплошном материале, а также для конечной

обработки отверстий, которые выполнялись с

применением другого способа.

56.

Типы сверлильных станков:Одношпиндельные настольно-сверлильные — для

обработки отверстий малого диаметра. Широко

применяются в приборостроении.

Вертикально-сверлильные — основной и наиболее

распространённый тип, применяют для обработки

отверстий в деталях сравнительно небольшого размера.

Радиально-сверлильные — используют для сверления

отверстий в деталях больших размеров.

Многошпиндельные — обеспечивают значительное

повышение производительности труда по сравнению с

одношпиндельными станками.

Горизонтально-сверлильные

—

для

глубокого

сверления.

Центровальные — служат для получения в торцах

заготовок центровых отверстий.

57.

Расточныестанки

предназначены

для

сверления,

зенкерования,

развёртывания,

растачивания, нарезания резьбы, обтачивания

цилиндрических поверхностей и торцов,

фрезерования.

58.

Типы расточных станков:Горизонтально-расточные — предназначены для

растачивания,

сверления,

зенкерования

и

развёртывания отверстий, нарезания резьбы и для

обработки плоских поверхностей в деталях типа

корпусов, кронштейнов и др.. Используются в

мелкосерийном и серийном производствах.

Координатно-расточные — предназначены для

обработки отверстий с высокой точностью взаимного

расположения относительно базовых поверхностей в

корпусных деталях, кондукторных плитах, штампах в

единичном и мелкосерийном производстве.

Алмазно-расточные

(отделочно-расточные)

—

применяют для тонкой (алмазной) обработки, на них

можно растачивать отверстия с отклонением

поверхности от цилиндричности в пределах 3–5 мкм.

59.

Порядок наладки включает установку заготовокнебольших размеров и массы на вертикальносверлильных станках с помощью прихватов,

ступенчатых и регулируемых упоров, болтов или

в

приспособлениях-кондукторах.

Крупные

заготовки на радиально-сверлильных станках

устанавливают на основании станка, а средние

— на съёмную подставку.

60. 3. Резьбофрезерные, резьбошлифовальные, гайконарезные и резьбонакатные станки

Резьбофрезерные станки используют длянарезания резьбы в различных видах деталей с

помощью твердосплавных резьбофрез. Одним

инструментом можно обрабатывать разные

диаметры, если шаг резьбы не меняется.

Резьбофрезы подходят для левой и правой

резьбы, для внутренней и наружной. Для работы

требуется станок с числовым программным

управлением (ЧПУ)

61.

Резьбошлифовальные станки предназначены для финишнойобработки резьбы методом шлифования с использованием

специальных абразивных кругов. Основной целью такого

процесса является повышение точности и чистоты поверхности

резьбы. Станки могут работать с любыми типами резьб:

метрическими, дюймовыми, трапецеидальными, упорными,

коническими

и

другими.

Выделяют

разные

типы

резьбошлифовальных станков:

Продольно-шлифовальные — подходят для длинных

деталей (шпинделей, валов).

Универсальные

—

позволяют

обрабатывать

как

внутреннюю, так и наружную резьбу на разных деталях.

С ЧПУ — обеспечивают высокую точность и автоматизацию

процесса, часто используются в серийном производстве.

Специализированные — предназначены для обработки

определённого

типа

резьбы

(например,

только

трапецеидальной или метрической).

62.

Гайконарезныестанки

используют

для

нарезания резьбы в гайках специальными

машинными

метчиками

удлинённой

конструкции.

63.

Резьбонакатныестанки

предназначены

для

формирования резьбы на различных заготовках путём

пластической деформации металла. Для этого

используют специальные ролики или плашки, которые

под высоким давлением придают заготовке заданную

форму. Резьбонакатные станки могут работать с

различными материалами, включая сталь, алюминий и

латунь. Выделяют несколько типов такого оборудования:

Ручные станки — подходят для небольших

производств или ремонтных мастерских.

Автоматические

резьбонакатные

станки

—

предназначены для крупных производств с высокой

степенью автоматизации.

Специализированные модели — используются для

работы с нестандартными заготовками или сложными

профилями.

64. 4. Фрезерные станки

Фрезерные станки — специализированноеоборудование для обработки материалов

(металл, дерево, пластик и других) с помощью

вращающегося режущего инструмента — фрезы.

Фреза удаляет материал с заготовки, формируя

необходимые поверхности и детали.

65.

Классификация:По ориентации шпинделя:

Вертикально-фрезерные

—

шпиндель

расположен

вертикально, инструмент подходит к заготовке сбоку.

Горизонтально-фрезерные — шпиндель расположен

горизонтально, инструмент подходит к заготовке сбоку.

Универсально-фрезерные — сочетают возможности

вертикальной и горизонтальной обработки за счёт

поворотного стола, который может поворачиваться почти

перпендикулярно.

По степени универсальности:

Универсальные — подходят для широкого спектра работ.

Специализированные — применяются только для

конкретных операций.

По типу управления:

Ручные — все операции выполняются оператором.

С ЧПУ (числовым программным управлением) —

современные системы с высокой автоматизацией.

66.

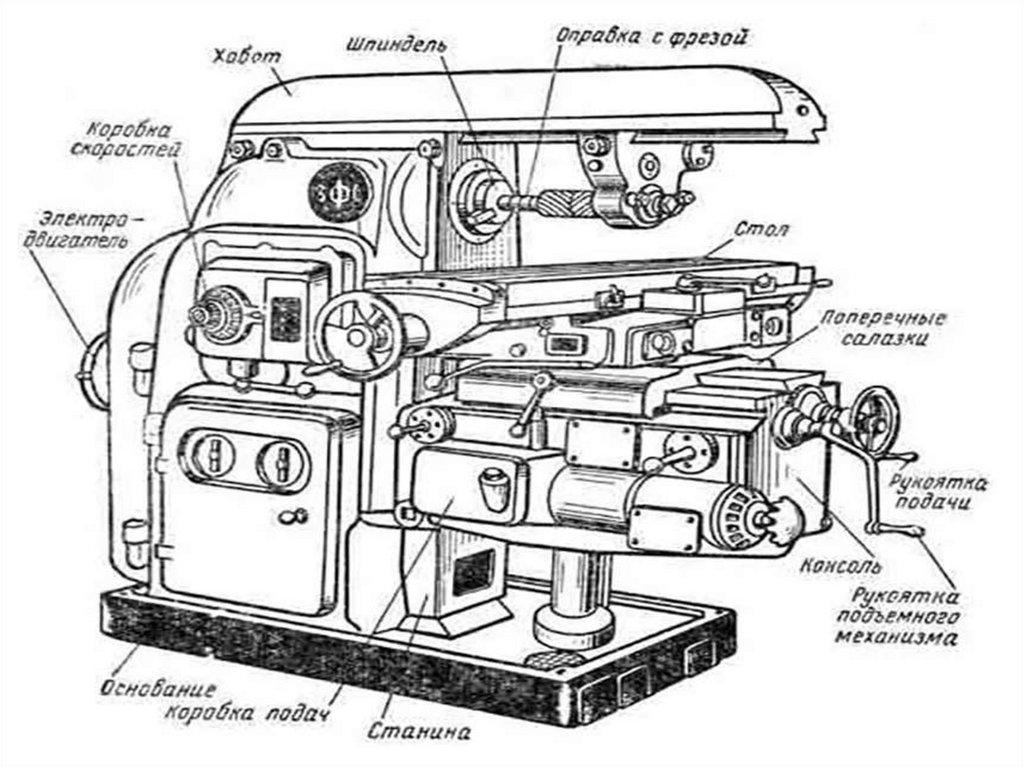

УстройствоСтанина — основа, на которой крепятся все узлы.

Рабочий стол — платформа для фиксации

заготовки, может перемещаться по нескольким

осям (X, Y и Z).

Шпиндель — ключевой узел, который удерживает

и вращает режущий инструмент (фрезу).

Консоль — поддерживает рабочий стол и

обеспечивает его перемещение по вертикальной

оси (ось Z).

Салазки и направляющие — обеспечивают

перемещение стола и шпинделя с высокой

точностью.

67.

68.

Принцип работыОбработка материала происходит за счёт двух

видов движений:

Вращательное

движение

фрезы

—

обеспечивает срезание материала.

Движение подачи — заготовка совершает

поступательные перемещения.

В зависимости от типа оборудования подача и

скорость

вращения

регулируются

для

оптимальной обработки материала.

69. 5. Строгальные станки

Строгальные станки — специализированноеоборудование для механической обработки

поверхностей с помощью резца. Они могут

работать по дереву или металлу.

70.

По металлуПозволяют строгать плоские, наклонные или фасонные

поверхности заготовок.

Виды:

Продольно-строгальные — предназначены для обработки

крупногабаритных заготовок или одновременной обработки

нескольких деталей меньшего масштаба. Один или

несколько резцов находятся в неподвижном состоянии,

обрабатываемая деталь закрепляется на подвижном

рабочем столе и подаётся к резцам.

Поперечно-строгальные — используются для обработки

мелких деталей. Неподвижной остаётся зафиксированная

на рабочем столе заготовка, к которой подаётся резец на

подвижной платформе.

Универсальные — могут совмещать функции продольного и

поперечного строгания. Удобны для мелкосерийного

производства, ремонта или индивидуального изготовления

деталей.

71. 6. Протяжные станки

Протяжные станки — специализированныеметаллорежущие

станки

для

обработки

поверхностей

различного

профиля

инструментом — протяжкой. Протягивание —

метод обработки заготовок, при котором

протяжка проходит через отверстие (или по

наружной поверхности) и срезает металл

слоями, обеспечивая необходимую геометрию.

72.

Виды:Горизонтальные — наиболее распространённый тип,

предназначены для обработки как внутренних, так и

наружных поверхностей, применяются при обработке

длинных заготовок.

Вертикальные — занимают меньше места, подходят

для обработки отверстий в мелких и средних

заготовках, идеальны для массового производства.

Универсальные — могут использоваться для различных

видов протягивания, включая нестандартные формы и

крупногабаритные детали.

Многошпиндельные — обеспечивают одновременную

обработку нескольких деталей, что повышает

производительность.

Станки непрерывного действия — цепные и

ротационные, используются для протяжки длинных

деталей.

73.

Принцип работыГлавное движение у протяжных станков —

движение протяжки. Механизм подачи

отсутствует, подача обеспечивается подъёмом

зубьев протяжки.

Скорости протягивания: в станках общего

назначения — 15–20 м/мин, в специальных

станках — до 90 м/мин, в станках

непрерывного действия — 1,5–15 м/мин.

74.

Устройствоo Станина.

o Приводной

механизм.

Обычно

гидравлический, в высокоскоростных станках

— электромеханический.

o Зажимные устройства.

o Протяжная каретка.

o Система подачи и отвода заготовок.

o Современные

протяжные

станки

часто

оснащаются ЧПУ (числовым программным

управлением), что позволяет автоматизировать

процесс, уменьшить погрешности и повысить

повторяемость операций.

75. 7. Долбежные станки

Долбёжные станки — специализированноеоборудование

для

обработки

труднодоступных частей заготовок, которые

невозможно

обработать

на

другом

оборудовании. С их помощью создают

шлицевые щели, фасонные профили,

шпоночные пазы, плоские поверхности, пазы

в отверстиях и канавки.

76.

Виды:Вертикальные

—

оснащены

вертикально

расположенным рабочим инструментом, который

совершает

возвратно-поступательные

движения.

Предназначены для обработки внутренних и наружных

поверхностей деталей, таких как зубчатые колёса, пазы

и шпонки.

Горизонтальные

—

имеют

горизонтально

расположенный рабочий инструмент, чаще всего

используются

для

обработки

плоских

и

цилиндрических деталей.

Круглые — предназначены для шлифовки и долбления

круглых деталей, таких как валы и цилиндры.

Обеспечивают равномерное удаление материала по

всей поверхности детали.

Универсальные — сочетают возможности как

вертикальных, так и горизонтальных станков, могут

быть настроены для выполнения различных операций.

77.

Конструкция:Станина — основание станка, на которой крепятся

другие узлы.

Маховик

поперечного

перемещения

—

обеспечивает подачу заготовки в поперечном

направлении.

Рукоятка для вращательного движения заготовки

— приводит во вращение стол с закреплённой

заготовкой.

Маховик продольной подачи — обеспечивает

продольное перемещение стола с закреплённой

заготовкой. Современные станки оборудованы

автоматической

системой

подачи

с

настраиваемыми параметрами.

78.

Принцип работы:Главный рабочий инструмент — долбяк —

совершает возвратно-поступательные движения

в вертикальной плоскости перпендикулярно

рабочей поверхности. Заготовка, закреплённая на

столе станка, совершает движение подачи —

прямолинейное или круговое.

Движение резца осуществляется благодаря

электрическому,

механическому

или

гидравлическому

приводу.

Как

правило,

механическим приводом оснащают небольшие

станки, а гидравлическим — крупногабаритные

промышленные агрегаты.

79. 8. Шлифовальные станки

Шлифовальные станки — это оборудование дляобработки материалов путём шлифования, то

есть

удаления

небольшого

количества

материала с поверхности для достижения

определённой

формы,

размера

или

шероховатости. Принцип работы основан на

отрезании микроскопических частиц материала

с помощью абразивного инструмента —

шлифовального круга, который вращается на

высокой скорости.

80.

Шлифовальныестанки

применяют

в

металлообработке для придания точных

размеров

и

получения

правильной

геометрической формы деталей, чистовой

обработки

поверхностей,

уменьшения

шероховатости,

заточки

режущих

инструментов, отрезки заготовок. Также их

используют для обдирки и зачистки изделий,

полученных ковкой, литьём, штамповкой

81.

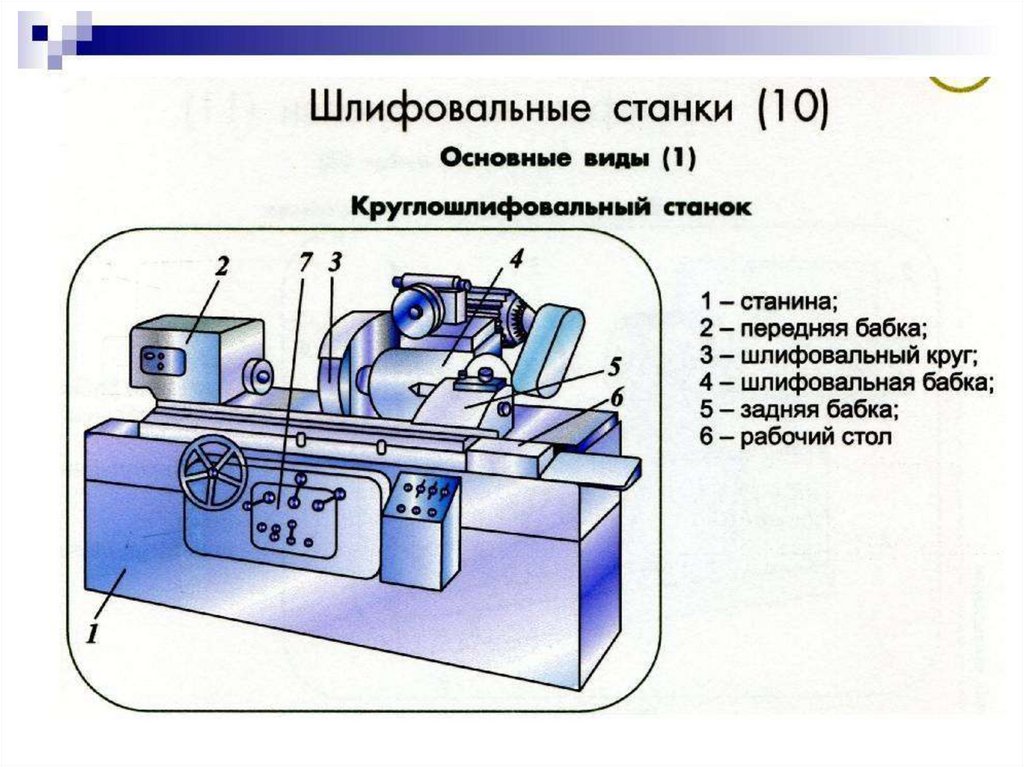

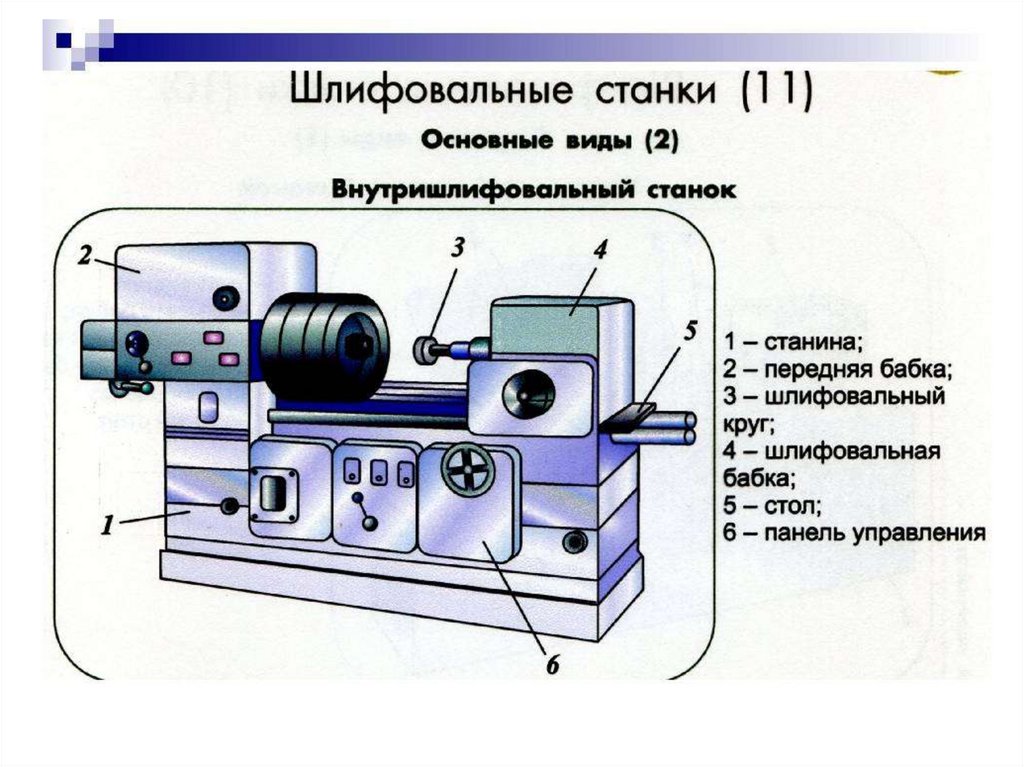

Виды:Плоскошлифовальные — для обработки

плоских поверхностей.

Круглошлифовальные — для шлифовки

цилиндрических и конических поверхностей.

Внутришлифовальные — для шлифовки

внутренних поверхностей отверстий.

Ленточношлифовальные

—

используется

абразивная лента, натянутая между двумя или

более роликами.

Профилешлифовальные — специализированы

для шлифовки сложных профилей.

82.

Критерии выбораТип обрабатываемого материала — для

разных материалов требуются разные типы

абразивов и скорости шлифования.

Требуемая

точность

и

шероховатость

поверхности — чем выше требования к

точности, тем более специализированный

станок потребуется.

Размер и форма детали — габариты детали

определяют необходимый размер рабочего

стола и мощность станка.

83.

84.

85.

86.

9. Агрегатные станкиАгрегатный станок — металлорежущий

станок, собранный из унифицированных

узлов

(агрегатов),

кинематически

не

связанных между собой. Унифицированные

узлы имеют стандартные типоразмеры, что

обеспечивает их взаимозаменяемость в

зависимости от вида обработки конкретных

деталей.

87.

Особенности:o Можно вести одновременную обработку

одной или нескольких деталей

(последовательно или параллельно) на

различных позициях.

o Присоединительные узлы имеют

нормализованные размеры, что позволяет

легко встраивать станки в автоматические

линии.

88.

КонструкцияСиловые головки — несут инструментальную

насадку и выполняют все движения инструмента:

главное вращательное движение, движение

подач, ускоренный подвод и ускоренный отвод.

Силовые столы — для прямолинейных

установочных перемещений и рабочей подачи

режущего инструмента.

Поворотные делительные столы — для

периодического перемещения заготовок с одной

позиции на другую с точной фиксацией на каждой

позиции.

Управляющие панели — для управления циклом

работ силовых головок (пуск, останов, изменение

величины подачи, реверс и пр.).

89.

ВидыПо количеству рабочих позиций:

o Однопозиционные — заготовки фиксируются в

закреплённом неподвижном положении, силовая

головка может обрабатывать заготовку с одной, двух

или трёх сторон.

o Многопозиционные — заготовки обрабатываются в

последовательном режиме, на каждом режиме — с

трёхсторонней обработкой.

По расположению инструмента — силовая головка

может обеспечивать расположение инструмента по

отношению к обрабатываемой детали в вертикальном,

горизонтальном или наклонном положении.

По способу крепления и передвижению заготовки —

станки с неподвижным столом, с поворотным столом

(позволяет передвигаться столу вокруг двух осей) или с

возможностью перемещения в одном, двух или трёх

направлениях.

90.

Принцип работыЗаготовка, как правило, неподвижна, а

движение

сообщается

режущему

инструменту. Это позволяет обрабатывать

заготовку одновременно большим числом

инструментов с нескольких сторон.

91.

Раздел 3Автоматические линии

Автоматическая линия — это совокупность

технических средств, которые в определённой

технологической

последовательности

автоматически выполняют операции процесса

изготовления и переработки продукта (или его

части) от начала цикла до получения в готовом

виде. При этом за человеком могут оставаться

наблюдение за работой оборудования, его

наладка и ремонт.

92.

УстройствоВ автоматическую линию входят:

• Рабочие машины (в том числе технологические

автоматы, промышленные роботы).

• Транспортирующие

устройства

(конвейеры,

толкатели, захваты и т. п.).

• Средства измерения, управления и контроля.

• Накопители заделов — устройства для приёма,

хранения и выдачи межоперационного задела

заготовок и полуфабрикатов, расположенного

между двумя станками или отдельными

участками линии.

93.

Видыo По типу оборудования. Например, линии из агрегатных

станков для обработки корпусных деталей, из

модернизированных

универсальных

станков,

полуавтоматов и автоматов общего назначения для

обработки дисков, валов.

o По расположению оборудования. Различают замкнутые

и незамкнутые линии.

o По типу связи между агрегатами. Выделяют линии с

гибкой и жёсткой связью:

С жёсткой связью — отсутствуют межоперационные

заделы заготовок, в случае выхода из строя одного

станка останавливается вся линия.

С гибкой связью — имеются межоперационные заделы

заготовок, остановка одного элемента линии не

становится причиной простоя всей линии.

94.

Принцип работыПри обработке на автоматической линии

изделие последовательно перемещается от

одной

машины

к

другой.

Оно

устанавливается

и

закрепляется

в

определённом положении для обработки

самостоятельно или вместе с устройством,

перемещая его.

95.

Раздел 4Промышленные роботы

Промышленные роботы — это автоматические

устройства,

которые

осуществляют

двигательные и управляющие действия в

производственном процессе по заданной

программе. Их назначение — выполнение

определённых операций и/или перемещение

предметов под контролем оператора или без

его участия.

96.

Ключевые отличия промышленных роботов:Программируемость — устройство легко

адаптируется под новые задачи без

изменения конструкции.

Автономность — робот работает

постоянного вмешательства оператора.

без

Повторяемость

—

высокая

точность

выполнения одной и той же операции на

протяжении многих циклов.

97.

ВидыПромышленные роботы классифицируются по различным

критериям:

o По способу управления:

программные — работают по заранее заданным

алгоритмам;

адаптивные — анализируют внешние сигналы от сенсоров и

корректируют свои действия в реальном времени;

интеллектуальные (гибкопрограммируемые) — используют

элементы искусственного интеллекта для принятия

решений без вмешательства оператора.

o По положению в пространстве (маневренности):

стационарные — устанавливаются на пол, потолок или

наклонные конструкции, не перемещаются, но имеют

подвижные рабочие части (например, захваты или

сварочные устройства);

мобильные — оснащены механизмами для перемещения в

пространстве, что делает их идеальными для использования

на складах и в логистике.

98.

КонструкцияОснование

—

фиксированная

опора,

закреплённая на полу, потолке или платформе.

Манипулятор (рука робота) — многозвенный

механизм из жёстких звеньев, соединённых

сочленениями.

Число

степеней

свободы

определяет

манёвренность

(классические

конструкции — от 4 до 6 степеней).

Сочленения и кинематические пары —

обеспечивают вращательное или поступательное

движение между звеньями.

Рабочий орган — конечное звено механической

цепи, может быть захватом, инструментальной

головкой или сварочным устройством — в

зависимости от задачи.

99.

Развитиеo Интеграция искусственного интеллекта — системы

машинного обучения и компьютерного зрения

позволяют роботам не только выполнять заранее

заданные

задачи,

но

и

адаптироваться

к

изменяющимся условиям.

o Цифровые двойники — технология позволяет

создавать виртуальные модели физических объектов

или систем, которые используются для мониторинга,

анализа и оптимизации процессов в реальном

времени.

o Автономные мобильные роботы — способны

самостоятельно перемещаться по производственным

площадкам, с помощью лидаров и сенсоров

сканируют окружающую среду и выстраивают

оптимальный маршрут.

Промышленность

Промышленность