Похожие презентации:

Виды заготовок в машиностроение

1.

Технологиямашиностроения

Виды заготовок в

машиностроении

2.

СырьеСырье или сырой материал –

это

предмет

труда,

претерпевший незначительное

воздействие

человека

и

предназначенный

для

дальнейшей обработки

2

3.

Сырье, используемое при производствемашиностроительной продукции:

1.

Черные и цветные металлы.

2.

Драгоценные металлы.

3.

Пластмассы.

4.

Химическое сырье и реактивы.

5.

Дерево, картон, бумага.

3

4.

Черные металлыЧерные металлы представляют собой

сплав железа и углерода, также черные

металлы могут содержать некоторые

примеси кремний, марганца, фосфора,

серы и других химических элементов,

которые попадают туда в процессе плавки

или из руд. Примеси (легирующие

добавки)

придают

металлам

специфические свойства и улучшают его

качество

4

5.

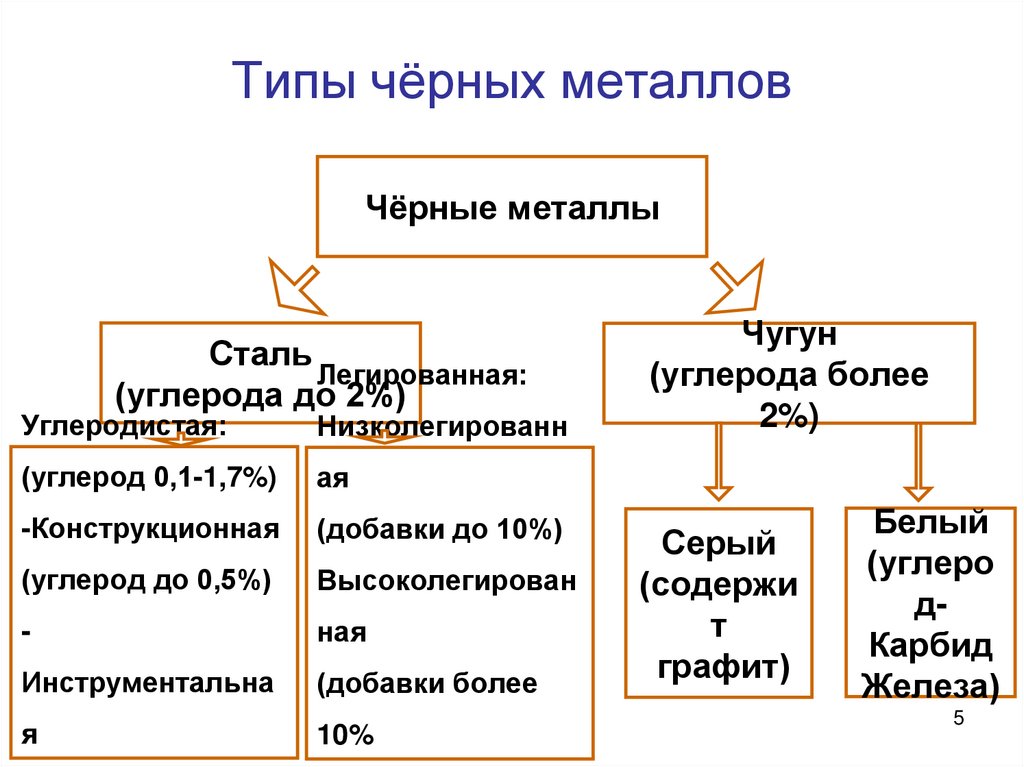

Типы чёрных металловЧёрные металлы

Сталь

Легированная:

(углерода до 2%)

Углеродистая:

Низколегированн

(углерод 0,1-1,7%)

ая

-Конструкционная

(добавки до 10%)

(углерод до 0,5%)

Высоколегирован

-

ная

Инструментальна

(добавки более

я

10%

Чугун

(углерода более

2%)

Серый

(содержи

т

графит)

Белый

(углеро

дКарбид

Железа)

5

6.

Цветные металлыВ основе сплавов цветных металлов

содержатся: алюминий, магний, медь,

никель, цинк, олово и др. Цветные

металлы не утилизируют, переработка

дает им вторую жизнь.

В чистом виде металлы используются

довольно редко, так как в чистом виде они

имеют более низкую прочность, нежели в

виде сплавов.

6

7.

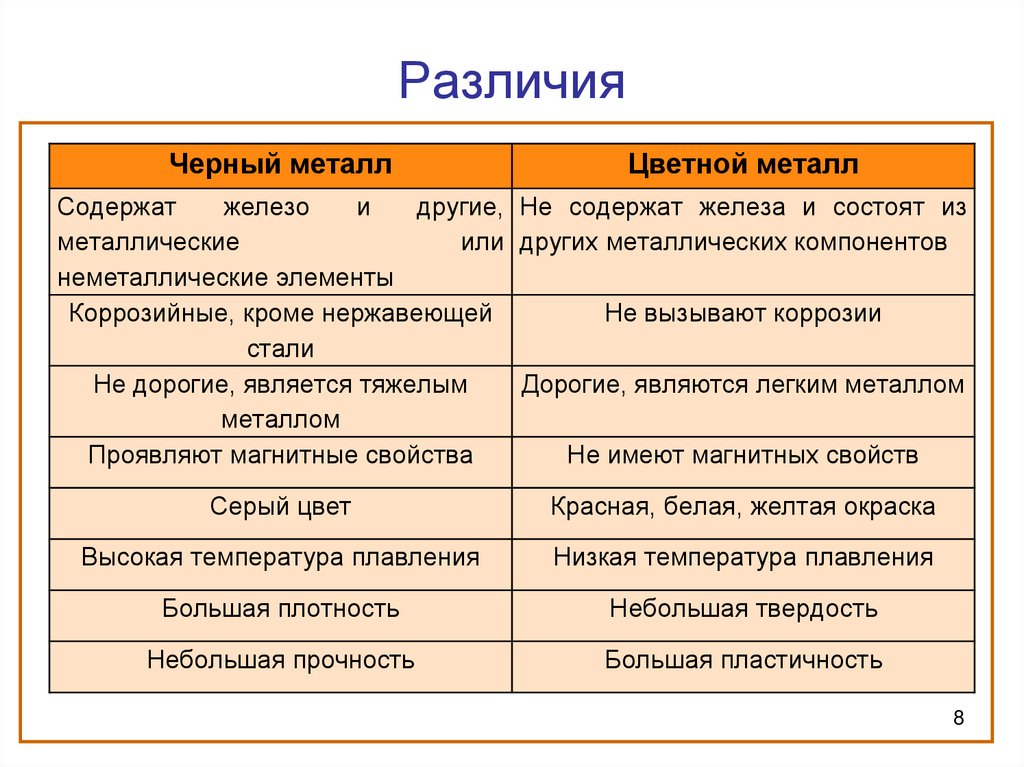

78.

РазличияЧерный металл

Цветной металл

Содержат

железо

и

другие, Не содержат железа и состоят из

металлические

или других металлических компонентов

неметаллические элементы

Коррозийные, кроме нержавеющей

Не вызывают коррозии

стали

Не дорогие, является тяжелым

Дорогие, являются легким металлом

металлом

Проявляют магнитные свойства

Не имеют магнитных свойств

Серый цвет

Красная, белая, желтая окраска

Высокая температура плавления

Низкая температура плавления

Большая плотность

Небольшая твердость

Небольшая прочность

Большая пластичность

8

9.

ПластмассыПластмассы

представляют

собой

органический

материалы,

основой

которых являются органический или

синтетические полимеры.

Делятся на:

• Термопласты

• Реактопласты

Пример: технологическую оснастку,

подшипники скольжения, зубчатые и

червячные колеса

9

10.

Химическое сырье и реактивыПрименение

химических

реактивов

позволяет улучшить эксплуатационные

качества и скорость производства.

Реактивы: трилон Б, асфалайт, сульфит

натрия, глюконат натрия, гипохлорид

кальция, гипохлорид натрия.

Применяются в подготовке материалов

и инструментов, изготовление сплавов,

обработке

материалов

(покраска,

лакирование).

10

11.

ДеревоДревесина различных пород деревьев

применяется в машиностроение для

изготовления модельных комплектов и

используется в чистом виде после сушки.

Дерево имеет достаточную прочность,

упругость, твердость и сравнительно

малый вес, неплохо гнется, легко

обрабатывается

любыми

режущими

инструментами.

Недостатки: ухудшение свойств при

повышенных температурах.

11

12.

ПолуфабрикатПолуфабрикат

–

конструкционный

материал

(материал,

из

которых

изготавливаются различные конструкции,

детали машин и др.), прошедший одну или

несколько стадий обработки (лист, труба,

пруток, профиль и т.п.), предназначенный

для изготовления заготовок и деталей.

Полуфабрикат является промежуточным

звеном в цепочке от материалов, до

готовой продукции.

12

13.

ЗаготовкаПод заготовкой понимается изделие, из

которого изменением формы, размеров,

свойств поверхности и (или) материала

изготавливают деталь.

Удаляемый слой материала называется

припуском.

Он

необходим

для

надежного

обеспечения

геометрических

характеристик

и

чистоты

рабочих

поверхностей детали.

13

14.

Выделяют следующие виды заготовок:получаемые литьем (отливки);

получаемые

обработкой

давлением (кованые и штампованные

заготовки);

заготовки

из

проката

(получаемые отрезкой);

сварные заготовки;

получаемые

методами

порошковой металлургии.

14

15.

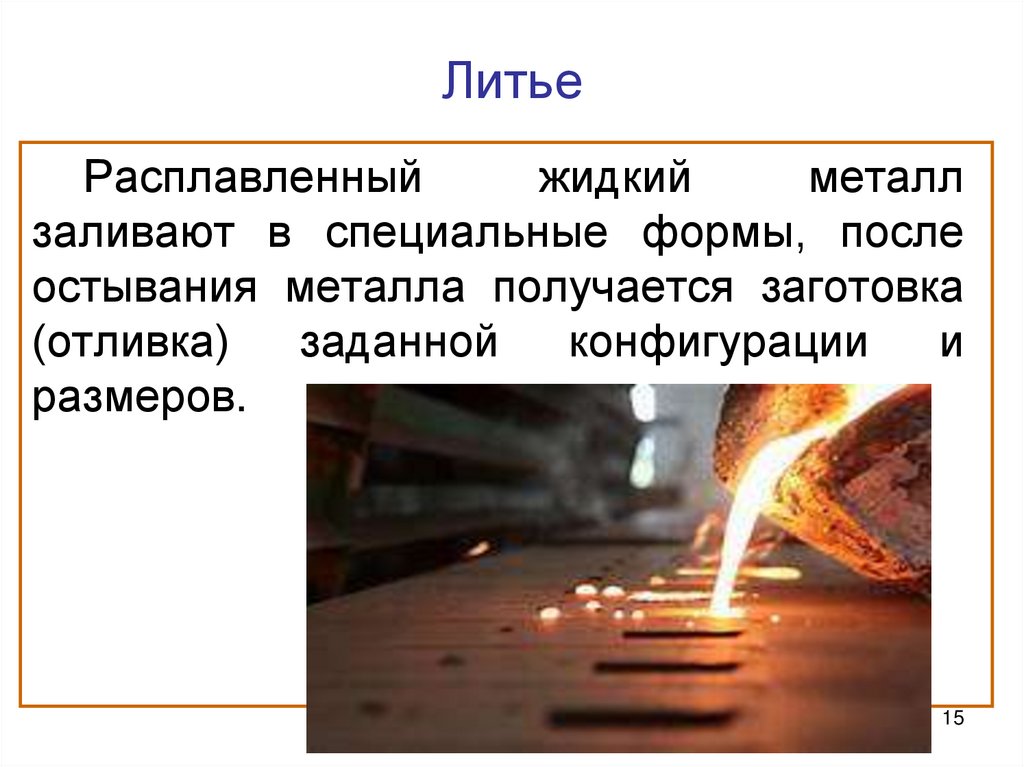

ЛитьеРасплавленный

жидкий

металл

заливают в специальные формы, после

остывания металла получается заготовка

(отливка)

заданной

конфигурации

и

размеров.

15

16.

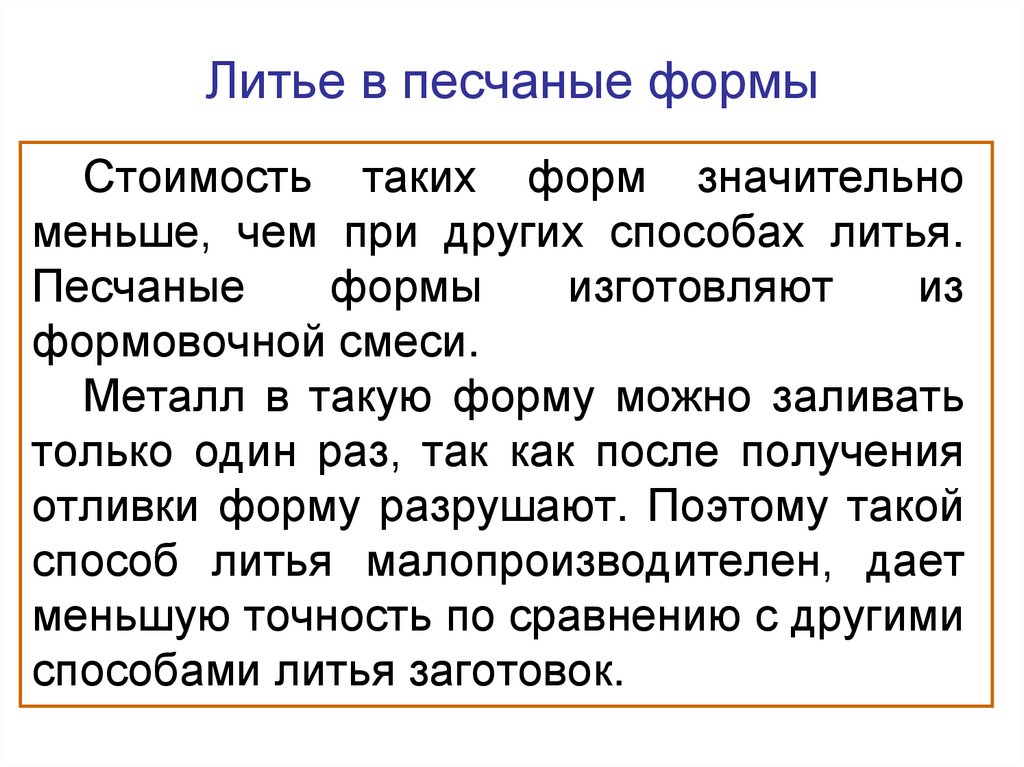

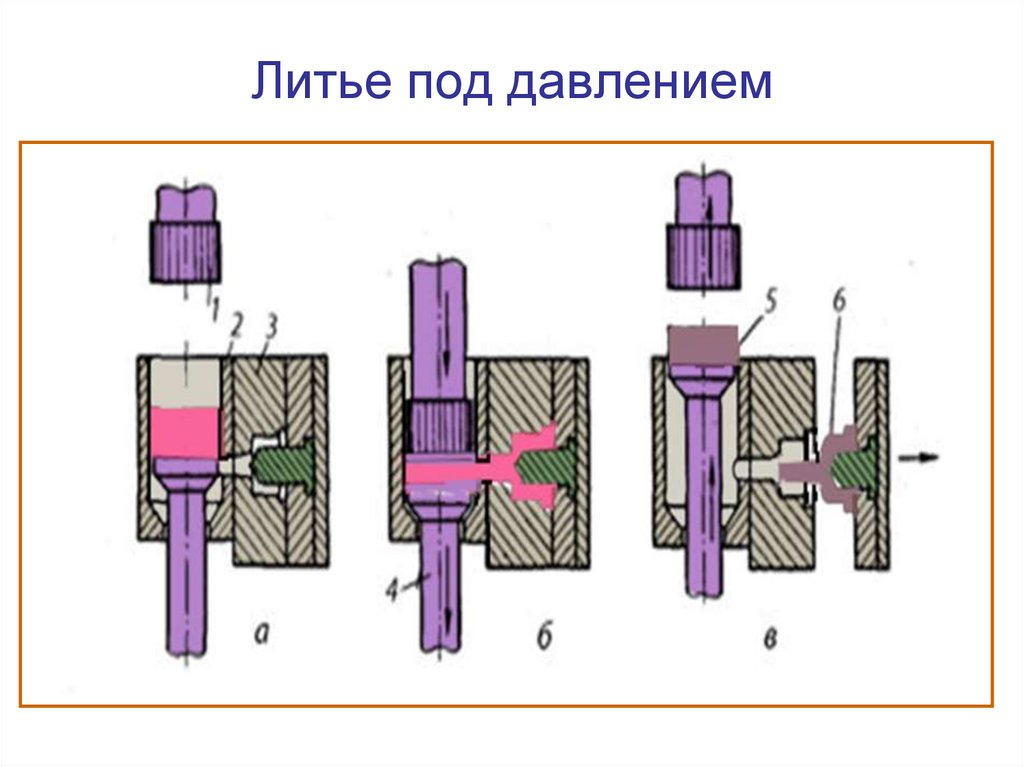

Литье в песчаные формыСтоимость таких форм значительно

меньше, чем при других способах литья.

Песчаные

формы

изготовляют

из

формовочной смеси.

Металл в такую форму можно заливать

только один раз, так как после получения

отливки форму разрушают. Поэтому такой

способ литья малопроизводителен, дает

меньшую точность по сравнению с другими

способами литья заготовок.

17.

1718.

Литье в оболочковые формы19.

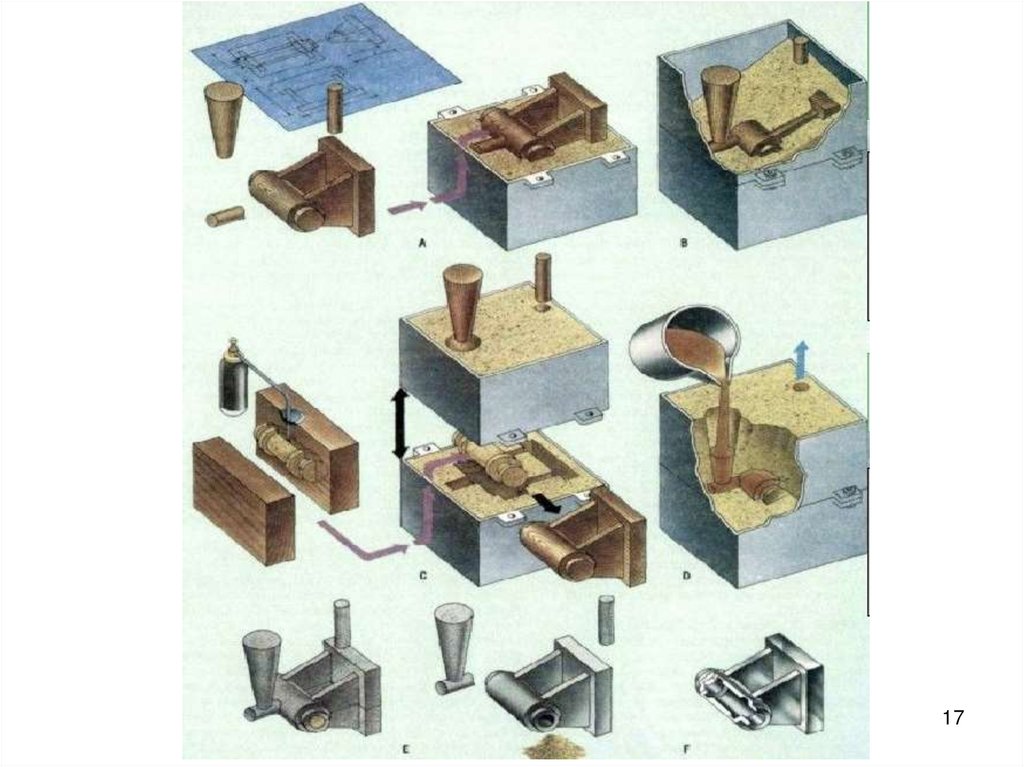

Литье по выплавляемым моделям20.

Литье в металлические формы (кокиль)21.

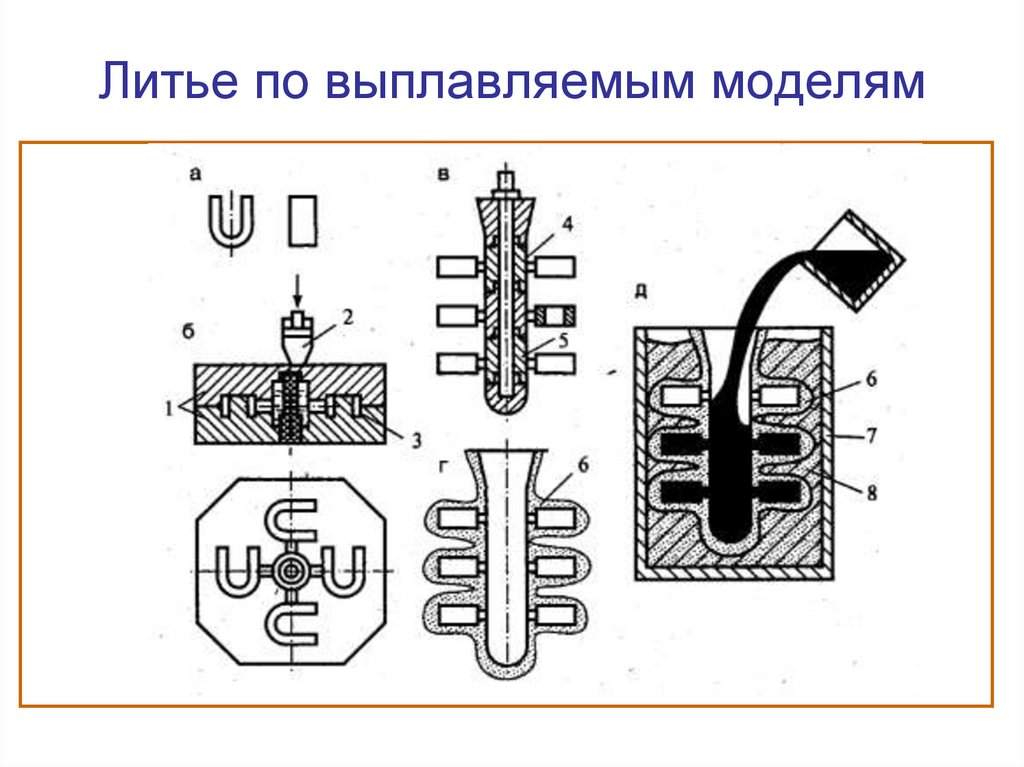

Литье под давлением22.

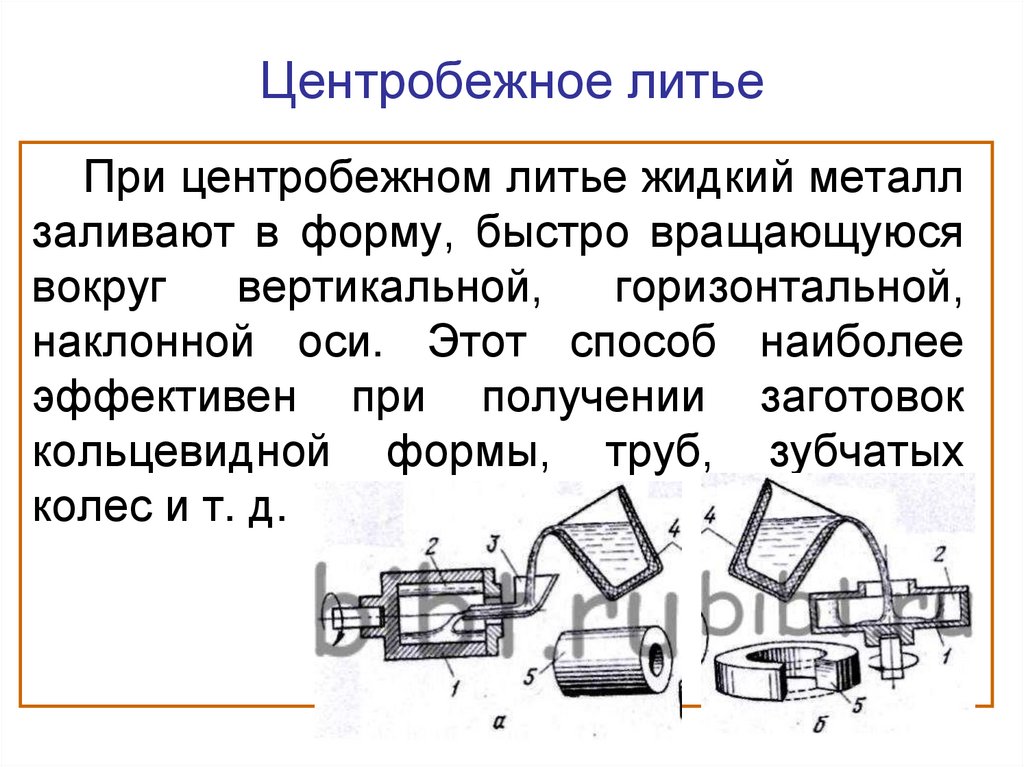

Центробежное литьеПри центробежном литье жидкий металл

заливают в форму, быстро вращающуюся

вокруг

вертикальной,

горизонтальной,

наклонной оси. Этот способ наиболее

эффективен при получении заготовок

кольцевидной формы, труб, зубчатых

колес и т. д.

23.

КовкаКовка-процесс горячего пластически

деформирования металла универсальным

инструментом байкам. Ковкой получают

паковки массой от 0,1 кг до 400х тонн.

Различают ковку ручную и машинную.

Виды ковки:

• Художественная

• Горячая и холодная. Горячая ковка

создаётся методом нагревания металла

и придания ему нужной формы.

24.

ШтамповкаШтамповка — процесс пластической

деформации материала с изменением

формы и размеров тела. Чаще всего

штамповке подвергаются металлы или

пластмассы.

25.

Холодная листовая штамповкаСущность способа заключается в процессе,

где в качестве заготовки используют полученные

прокаткой лист, полосу или ленту, свёрнутую в

рулон. Листовой штамповкой изготовляют самые

разнообразные плоские и пространственные

детали массой от долей грамма и размерами,

исчисляемыми долями миллиметра (например,

секундная стрелка ручных часов), и детали

массой в десятки килограммов и размерами,

составляющими несколько метров (облицовка

автомобиля, самолёта, ракеты).

26.

Горячая объёмная штамповкаГорячая объёмная штамповка — это вид

обработки металлов давлением, при которой

формообразование

поковки

из

нагретой

заготовки

осуществляют

с

помощью

специального инструмента — штампа.

27.

СваркаСварка — процесс получения неразъёмного

соединения

посредством

установления

межатомных связей между свариваемыми

частями при их местном или общем нагреве, или

пластическом деформировании, или совместном

действии того и другого.

28.

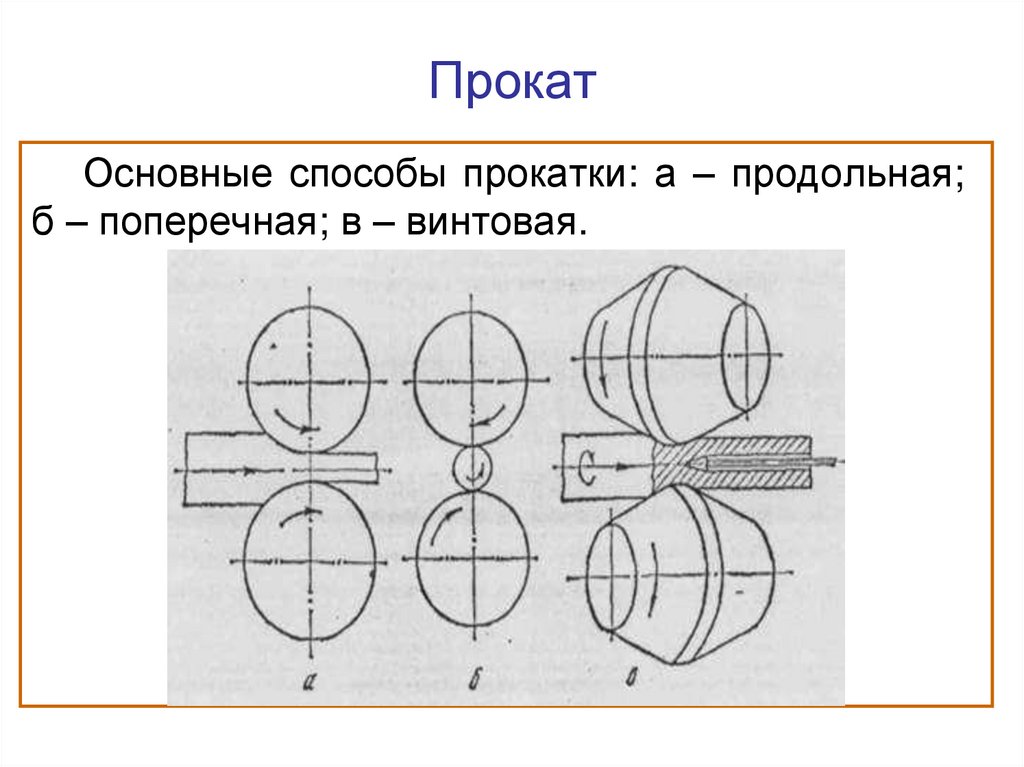

ПрокатОсновные способы прокатки: а – продольная;

б – поперечная; в – винтовая.

Промышленность

Промышленность