Похожие презентации:

«Презентация для защиты»

1.

Модернизация узла измельчения обогатительной фабрики:внедрение валков со штыревой футеровкой на прессе

HRC1000.

Студент 3 курса, гр. 121314Д, ВИШ

Антонов Иван

Руководитель проекта

Круглова А.С.

2.

Введение и актуальность проектаРоль ВПВД: Ключевое звено рудоподготовки для доизмельчения кимберлита.

Зависимость: Производительность всей фабрики напрямую зависит от КТГ

(коэффициента технической готовности) пресса.

Актуальность: Необходимость повышения межремонтного цикла рабочих органов

в условиях абразивного износа.

3.

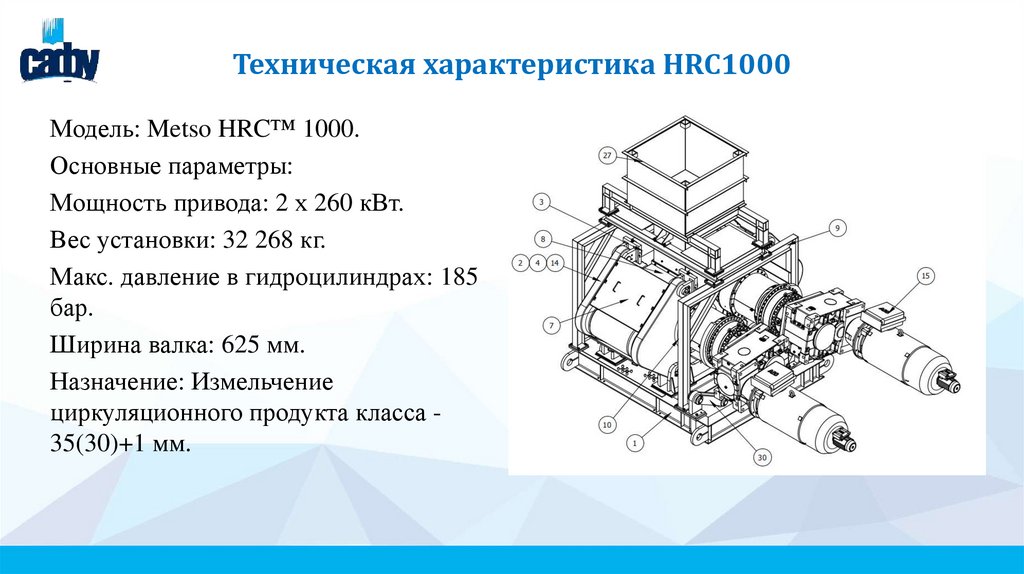

Техническая характеристика HRC1000Модель: Metso HRC™ 1000.

Основные параметры:

Мощность привода: 2 х 260 кВт.

Вес установки: 32 268 кг.

Макс. давление в гидроцилиндрах: 185

бар.

Ширина валка: 625 мм.

Назначение: Измельчение

циркуляционного продукта класса 35(30)+1 мм.

4.

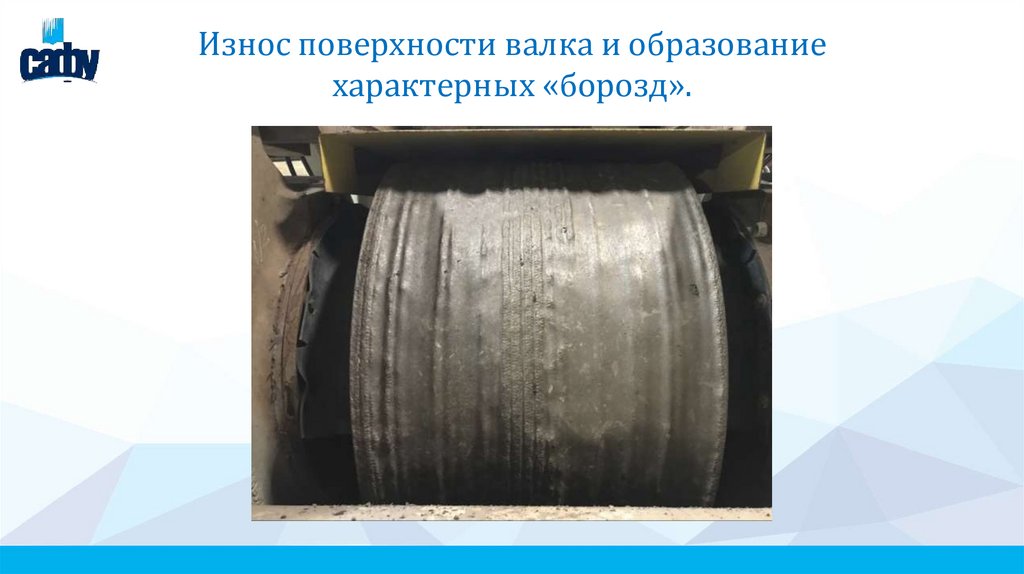

Анализ существующих проблемФактор влажности: Текущая влажность питания достигает 16% (при норме

значительно ниже).

Фактор крупности: Попадание кусков +30 мм из-за износа решеток мельниц ММС

(мельницы мокрого самоизмельчения).

Последствия:

Проскальзывание (слиппинг) материала.Образование глубоких

«борозд» на поверхности гладких бандажей.

Нестабильность «постели» материала.

5.

Износ поверхности валка и образованиехарактерных «борозд».

6.

Обоснование модернизации (ТехнологияStud Roller)

Штыревая футеровка (разработка компаний Metso/Leejun).

Концепция «Камень о камень»: * Штифты удерживают мелкую фракцию руды.

Формируется плотный защитный (аутогенный) слой.

Металл бандажа (матрица) не контактирует с абразивом напрямую.

7.

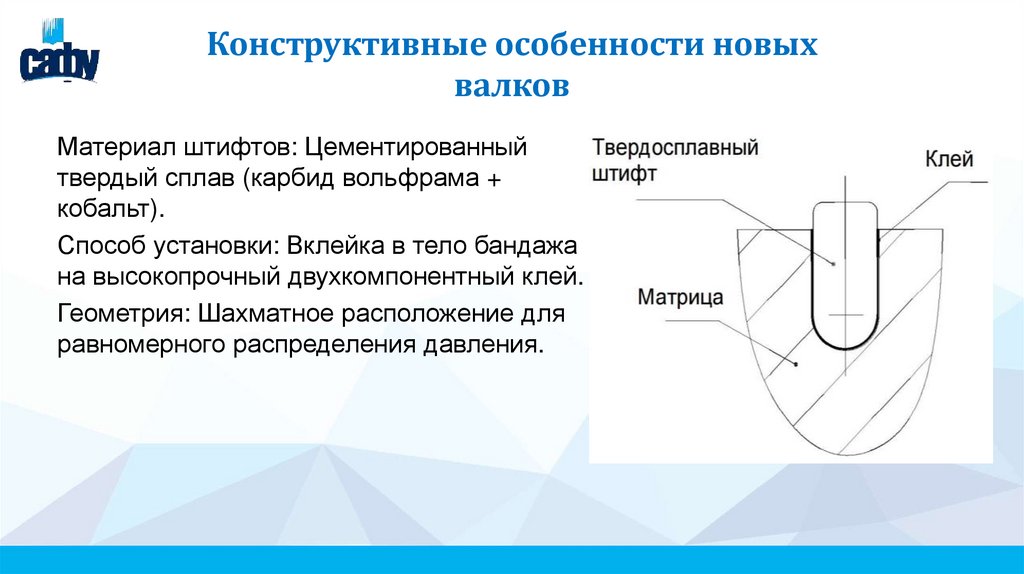

Конструктивные особенности новыхвалков

Материал штифтов: Цементированный

твердый сплав (карбид вольфрама +

кобальт).

Способ установки: Вклейка в тело бандажа

на высокопрочный двухкомпонентный клей.

Геометрия: Шахматное расположение для

равномерного распределения давления.

8.

Модернизация сопутствующих узловПроблема: Неэффективность дуговых

сит для обезвоживания.

Решение: Необходимость установки

вибрационных грохотов.

Цель: Стабилизация влажности

питания на уровне <10% для удержания

«постели» на штыревых валках.

Вибрационный грохот

9.

Технологический регламент:«Самофутеровка»

Первый запуск: Критически важный этап (4 часа).

Материал для обкатки: Сухая руда мелких классов (влажность 2–5%, крупность до

20 мм).

Результат: Формирование спрессованной «постели» в межштифтовом пространстве

перед подачей основной нагрузки.

10.

Экономика: Методика и допущенияКурс: 90 руб./USD.

Стоимость комплекта: 44 982 180 руб.

Годовая наработка: 6 000 часов.

Стоимость часа простоя: 45 000 руб./час.

Сравниваемый ресурс: 3 000 ч (гладкие) против 8 000 ч (штыревые).

11.

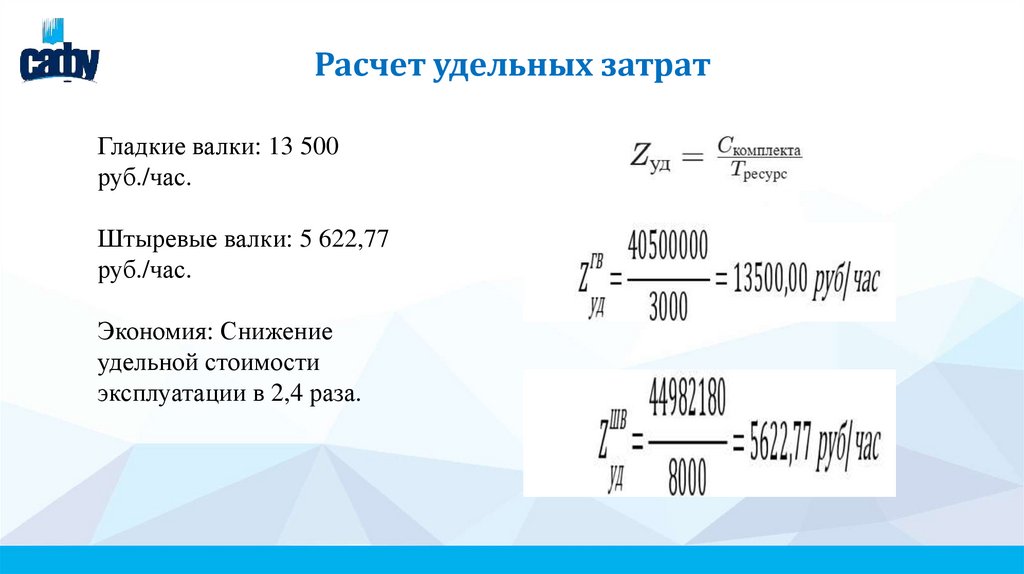

Расчет удельных затратГладкие валки: 13 500

руб./час.

Штыревые валки: 5 622,77

руб./час.

Экономия: Снижение

удельной стоимости

эксплуатации в 2,4 раза.

12.

Расчет экономии на простоеКоличество замен в год: снижается с 2 до 0,75.

Экономия времени: 187,5 часов в год.

Финансовый эффект от КТГ:

Затраты на простои (гладкие): 13,5 млн руб./год.

Затраты на простои (штыревые): 5,06 млн руб./год.

Чистая экономия: 8,44 млн руб./год.

13.

Итоговые финансовые показателиГодовая экономия на запчастях: 47,26 млн руб.

Суммарный годовой эффект: 55 700 880 руб.

Инвестиции: ~45 млн руб.

Срок окупаемости: 0,81 года (9,7 месяца).