Похожие презентации:

9c39f2d0-9d24-4ec0-97ef-89712d856f9a (1)

1. Maşınqayırma texnologiyası, metalkəsən dəzgah və alətlər fənni

AZƏRBAYCAN DÖVLƏT DƏNIZ AKADEMIYASI“Gəmiqayırma və gəmi təmiri” kafedrası

Maşınqayırma texnologiyası, metalkəsən dəzgah və

alətlər fənni

MÜHAZİRƏ 1.1

İxtisas: 050610- «Gəmiqayırma və gəmi təmiri mühəndisliyi»

Tərtib edən: prof. N.D. Yusubov

Bakı - 2025

2. MÜHAZİRƏ 1.1: METALLARIN KƏSMƏ İLƏ EMALININ TARİXİ İNKİŞAFI HAQQINDA

Plan:1. Maşınqayırma, ümumi xarakteristikası, maşınqayırmanın

sahələri, iqtisadiyyatda rolu, maşınqayırma sənayesinin

coğrafiyası

2. Metalkəsmə

3. Metalların kəsmə ilə emalının tarixi inkişafı haqqında

4. Maşınqayırmada metalkəsən alətin rolu və yeri

5. Forma əmələ gətirmə prosesi haqqında anlayış

6.Konstruksiya materialları, növləri, markalanması,

mexaniki xassələri, kəsmə ilə emal üçün seçilməsi və

hazırlanması

3.

Ədəbiyyat1. Кожевников Д.В., Гречишников В.А., Кирсанов С.В.,

Григорьев С.Н., Схиртладзе А.Г. Режущий инструмент: учебник для вузов / под. общ. ред. С.В.

Кирсанова. - 4-e изд., перераб. и доп. - М.:

Машиностроение, 2014. - 520 с.: ил.

2. Бородина Н.В. Теория резания металлов: конспект

лекций / Н.В. Бородина. Екатеринбург: Изд-во

ФГАОУ ВПО «Рос. гос. проф.-пед. ун-т», 2010. 131 с.

3. Кишуров В.М., Криони Н.К. Резание материалов.

Режущий инструмент 3-е изд., перераб и доп. - М.:

Машиностроение, 2009. — 492 с.

4. Ящерицын П.И. Теория резания: учеб. / П.И. Ящерицын, Е.Э. Фельдштейн, М.А. Корниевич.-2-е изд.,

испр. и доп. - Мн.: Новое знание, 2006.-512 с.: ил. (Техническое образование).

5. Rezo Əliyev. Maşınqayırmanın tarixinə dair. Bakı,

"Təhsil" NPM, 2008.543 s.

6. Ağayev M. «Metalkəsmə». Bakı, 1974

4. 1. Maşınqayırma, ümumi xarakteristikası, maşınqayırmanın sahələri, iqtisadiyyatda rolu, maşınqayırma sənayesinin coğrafiyası

Maşınqayırma - ağır sənayenin bir sahəsi olub müxtəlifmaşınlar, avadanlıqlar, cihazlar, həmçinin müdafiə

əhəmiyyətli məhsullar və istehlak malları istehsal edən

iqtisadiyyat sahəsidir. İqtisadiyyatın bütün sahələrini əmək

aləti ilə təmin etdiyinə görə mütəxəssislər maşınqayırmanı

sənayenin ürəyi adlandırırlar.

Ənənəvi olaraq maşınqayırma aşağıdakı sahələrə bölünür:

ağır

maşınqayırma,

ümumi

maşınqayırma,

dəqiq

maşınqayırma, orta maşınqayırma, metal avadanlıqların

istehsalı, maşın və avadanlıqların təmiri.

Beynəlxalq statistika maşınqayırma sənayesini beş qrupa

bölür: metalyayma, qeyri-elektrik maşınqayırması, elektrik

maşınqayırması, nəqliyyat avadanlıqları və dəqiq alətlər.

5.

Dünya iqtisadiyyatına aid ədəbiyyatlarda planetimizdə dördəsas maşınqayırma regionu fərqləndirilir. Birinci region - Şimali

Amerikanı əhatə edir. Bu region digər regionlardan özünün

aparıcı mövqe tutması ilə fərqlənir. Dünya maşınqayırmasının

30%-ə qədəri bu regionun payına düşür. Ən mütərəqqi

maşınqayırma məhsullarının istehsalı (müasir kompüter

texnikası, təyyarə, raket-kosmos texnikası, müxtəlif hərbi

texnika və sursatlar) əsasən bu regionda istehsal edilir. Bu

regionda baş mövqe ABŞ-a məxsusdur. ABŞ-ın sənayesi dünya

sənayesində dayanıqlı yüksək yer tutur. Amerika sənayesinin

strukturunda aparıcı yeri maşınqayırma tutur.

Şimali Amerikanın ikinci böyük ölkəsi olan Kanada da sənaye

cəhətdən yüksək səviyyədə inkişaf etmişdir. Bu ölkədə

sənayenin aktiv hissəsi - emal sənayesi daha çox inkişaf edib.

Bununla

yanaşı

bu

gün

Kanada

nikel, uran, asbest, alüminium kimi xammal materiallarını hasil

və istehsal edir və bu sahədə dünya üzrə aparıcı mövqe tutur.

İstehsalın artım sürətinə görə Kanada sənayesində “xammal”

resursları sənayesi - neft və qaz sənayesi qabağa gedir.

6.

İkinci region - Qərbi, Mərkəzi və Şərqi Avropanı əhatə edir. Bu regiondünya maşınqayırma məhsulunun 30%-ni verir. Bu regionda ənənəvi

baza sənaye sahələrindən olan metallurgiya, maşınqayırma və metal

emalı, kimya sənayesi yaxşı inkişaf etmişdir.

Üçüncü region - Şərqi və Cənubi Şərqi Asiyanı əhatə edir. Dünya

maşınqayırma məhsulunun təxminən 25%-i bu regionun payına düşür.

Region gəmiqayırma, avtomobil sənayesi, məişət elektronikası

sənayesi sahəsində irəlidə gedir. Yaponiya bu regionda maşınqayırmanın inkişafını idarə edir. Elmtutumlu maşınqayırma əsasən

Yaponiyada inkişaf edir. Nisbətən çox da mürəkkəb olmayan

məhsulların istehsalını isə Yaponiya yeni sənaye ölkələrinə

istiqamətləndirir.

Dördüncü region - Rusiya və keçmiş SSRİ-yə daxil olan

respublikaların daxil olduğu regiondur. Ümumi kontekstdə bu region

maşınqayırmanın demək olar ki, bütün sahələri fəaliyyət göstərən

regiondur. Lakin az miqdarda elmtumlu maşınqayırma məhsulu

əsasən Rusiyada istehsal edilir. Ümumdünya maşınqayırma

məhsulunda regionun xüsusi çəkisi 12-15%-ə çatır. Regionun

maşınqayırma sənayesi əsasən Rusiyada yerləşmişdir. Bu ölkədə

raket-kosmik texnika istehsalı, aviasiya, maşınqayırma və məişət

elektronikası yüksək səviyyədə inkişaf etmişdir.

7. 2.Metalkəsmə

Kəsmə ilə emal - emal üçün xüsusi ayrılmış payınmetalkəsən alətlə kəsilib götürülməsindən ibarətdir.

Bu pay emal payı adlanıb bir və ya bir neçə

gedişə kəsilib götürülür.

Nəticədə pəstahdan kəsilib götürülən emal

payından sonra pəstah hazır detala çevrilir.

Plastiki deformasiya nəticəsində pəstahdan

kəsilib götürülən pay yonqar adlanır və o müxtəlif

forma və ölçüdə olur.

Kəsmə ilə emal zamanı plastiki deformasiya və

dağılma prosesi xüsusi şəraitdə baş verir.

Məhz bu kəsmənin fizikasını müəyyən edir və baş

verən deformasiya empirik düsturla asıllılıq şəklində

yazıla bilər.

8.

Materialın kəsmə ilə emal olunma qabiliyyəti kəsmə prosesi vasitəsi ilə həmin materialdan hazırlanmışpəstaha lazım olan ölçü və formanı verə bilinməsidir.

Bu proses adətən metalkəsən dəzgahlarda yerinə

yetirilir.

Kəsmə prosesi zamanı metaldan yonqarın kəsilib

çıxarılmasını təmin edən alət kəsici alət adlanır.

Materialın emal olunma qabiliyyətini müəyyən

edir:

-materialın kimyavi tərkibi;

- struktur vəziyyəti;

- mexaniki xüsusiyyəti (elastikliyi və plastikliyi);

-Kəsməyə müqavimət qabiliyyəti;

- Kəsməyə sərf olunan enerji;

- istilik prosesləri;

- materialın istilik ötürmə qabiliyyəti.

9. 3.Metalların kəsmə ilə emalının tarixi inkişafı haqqında

Metalların kəsmə ilə emal-texnoloji emal üsullarındanbiri olub, hissələrdə tələb edilən forma ilə ölçüdə üzlər almaq

üçün kəsici alətlər ilə dəzgahlarda aparılan texnoloji emal

proseslərindən ibarətdir.

Metalkəsmə elmi-kəsici alətin materialı və həndəsi

parametrlərini, yeyilməsi və davamlılığını, kəsmə

rejiminin fiziki əsaslarını, kəsmə elementlərini və

rejimlərinin təyin üsullarını habelə dəzgah və alətlərdən

səmərəli istifadə edilməsi yollarını öyrənir.

10.

Metaların kəsmə ilə emalı nəzəriyyəsi bir elm kimimetalkəsən dəzgahların tətbiqi ilə əlaqədar inkişaf etmişdir. Bu,

XVIIİ əsrin ortalarına təsadüf edir.

Belə ki, 1715-ci ildə Tula zavodunun ustası hərbi əsgər

Z.Batışev çox-şpindelli deşici dəzgah icad etmişdir. Bu dəzgah 12…

24 mm tüfəngin lüləsini deşməyə imkan verirdi.

1718-29-cu ildə akademik A.K.Nartov ilk dəfə özühərəkət

edən supportlu torna dəzgahı icad etmişdir.

Dəzgahların inkişafı ilə yanaşı kəsmə ilə emal nəzəriyyəsi də

təkmilləşməyə başlamışdır.

Bu elm haqqında ilk tədqiqatlar fransız kapitanı Kokilyenin

1848-ci ildə tökmədən alınan dəmirin burğulamada müqavimətini

təyin etmək üçün apardığı tərcübü olmuşdur.

1864-cü ildə fransız Joselen torna kəskisini öyrənməklə

məşgul olmuşdur.

1868-69-cu ildə rus alimi J.A.Time kəsmə prosesini

dərindən tətqiq edərək metalların kəsmə ilə emalının elmi-nəzəri

əsasını qoymuşdur.

11.

J.A.Time metalkəsmə zamanı yonqarın təzyiq altında ardıcılsürüşərək qopması nəticəsində əmələ gəlməsini fərziyyə kimi irəli

sürmüşdür və 1868-1869-cu illərdə apardığı tədqiqatların nəticələrini

“Metalın və ağacın kəsmədə müqaviməti” kitabında dərc etmişdir.

Timenin

nəzəriyyəsini

A.P.Afanasiyev,

A.A.Briks,

K.A.Zvorikin,

Z.Usaçyev,

V.A.Krivouxov,

S.S.Rudnik,

Q.Z.Qranovskiy və s. İnkişaf etdirmişdir.

Emal zamanı kəsilən qatın yonqara çevrilməsi, kəsilən qatın

(kəsmə zonasında metalın) müxtəlif deformasiya növlərinə (dartılma,

sıxılma və sürüşmə deformasiyalarına) uğramasının nəticəsidir.

Yonqarın forması materialların növündən və kəsmə rejimindən

asılıdır. Yonqarın qalınlığı (a) və eni (b) kəsmə rejimindən asılıdır. Bu

isə kəsmə prosesinin məhsuldarlığını müəyyən edir.

Kəsmə prosesinin məhsuldarlığına kəsmə dərinliyi-kəsmə surəti

və veriş də güclü təsir göstərir. Ona görə məhsuldarılığı artırmaq üçün

kəski alətinin həndəsi parametrlərinin optimal qiymətlərini götürmək

tələb edilir.

12.

Maşınqayırmanın gələcək inkişafını üçün materiallarınkəsmə ilə emalının nəzəri əsaslarını işləyib hazırlamaq həmişə

birinci dərəcəli məsələ kimi baxılmışdır.

Bu cəhətdən metalkəsmə elmi aşağıdakı istiqamətdə

inkişaf etdirilir:

- kəsmə prosesini intensivləşdirilməsi;

- yeni kəsici alət materialları əldə etmək və onların emal

rejimlərini işləyib hazırlamaq;

- emalın dəqiqliyini və keyfiyyətini artırmaq;

- kəsmə ilə emalın məhsuldarlığını daha da artırmaq və

maya dəyərini aşağı salmaq məqsədilə avtomatlaşdırma və

mexanikləşdirmə tədbirlərini həyata keçirmək.

13. 4. Maşınqayırmada metalkəsən alətin rolu və yeri.

• Alət geniş mənada insana müəyyən işləri yerinə yetirmək üşünlazım olan əşyadır və ya vasitədir. Maşınqayırmada alət ayrı-ayrı

hissələrin hazırlanmasında və müxtəlif texnoloji əməliyyatların

yerinə yetirilməsində istifadə olunur.

Alətlərin meydana gəlməsi insan cəmiyyətinin inkişafı ilə

əlaqədardır. Lap ilk əvvəllərdən insan müxtəlif əməliyyatları yerinə

yetirmək üçün əl alətlərindən istifadə etmişdir. Sonralar

manafakturaların ayrı-ayrı maşınların, silahların və digər

avadanlıqların istehsalı ilə əlaqədar yeni alətlər və dəzgahlar

yaranmışdır.

Maşınqayırmanın inkişafı ilə əlaqədar olaraq bizim ölkəmizdə

alət istehsalının inkişafı XX əsrə təsadüf edir. Keçmiş sovetlər

birliyində Moskva alətlər zavodunun yaranması, Zlatous, Miass,

Luqansk və başqa şəhərlərdə alət zavodlarının yaranması və alət

istehsalının inkişafı ilk beş illiklərə təsadüf edir.

Sonralar

Moskvada “Frezer” zavodunun, 1930-cu ildə Moskva alətlər

institunun, 1944-cü ildə Ümumittifaq elmi-tədqiqat alət institunun

yaranması, alət istehsalının inkişafına, alətlərin yaranmasına güclü

təsir göstərmişdir.

14.

Maşıqayırmada əsas üç amilin, dəzgah, alət və texnoloji

prosesin bütöv bir kompleks kimi düzgün həlli, mexaniki

emalın düzgün və müvəffəqiyyətli həlli deməkdir.

İstənilən texnoloji prosesi alətsiz təsəvvür etmək mümkün

deyil. Alət istehsalı əsasən iki istiqamətdə aparılır.

• 1.Xüsusi alət zavodlarının təşkili

• 2. Zavod daxili alət istehsalı

Azərbaycanda alət istehsalı əsasən zavod daxili alət

sexlərində təşkil olunmuşdur.

Metalkəsən alətlər maşın və cihazların hazırlanmasında

mühüm rol oynayır. Hər bir ölkənin alət bazası əsasən alət

sənaye müəssisələrindən və zavod daxili alət sexlərindən

ibarətdir.

Alət sənayesinin əsas inkişaf sahələri, yüksək keyfiyyətli

materiallardan olan yeyilməyə qarşı örtüklə hazırlanan, yeni

texnologiya ilə hazırlanan, kəsici elementləri mexaniki yolla

bərkidilən, çox tərəfli bərk xəlitə lövhələləri ilə təmin olunan

alətlərin istehsalı təşkil edir.

15.

Alət yüksək kəsmə qabiliyyətinə, dəqiqliyə və yüksək

keyfiyyətli detal emal etmə qabiliyyətinə malik olmalıdır.

• - Kəsmə qabiliyyəti, alətin materialından, kəsən

hissənin səthinin keyfiyyətindən, kəsmə sxemindən, alətin

həndəsi parametrlərindən, xüsusi soyuducu - yağlayıcı

mayelərin istifadə olunmasından asılıdır.

• - -Dəqiqlik və keyfiyyət isə alətin özünün

dəqiqliyindən və keyfiyyətindən, onun baza ölçülərindən

və dəqiqliyindən, kəsmə rejimi elementlərindən forma

alma hərəkətlərindən asılıdır.

Metalkəsən alətlər konstruksiyalarına və yerinə

yetirdikləri əməliyyatlara görə müxtəlifdir.

Maşınqayırmanın inkişafı kompleks avtomatlaşdırma

və mexanikləşdirmə, mütərəqqi texnologiya olmadan

qeyri mümkündür. Belə olan halda yeni alətlər, Rəqəmli

proqramla idarə olunan və Çevik texnoloji sistemlər,

avtomat xəttlət üçün tətbiq olunmalıdır.

16.

• Son dövrlər alətlərin konstruksiyalarında ciddidəyişikliklər edilmişdir. Bunların əsas istiqamətləri

aşağıdakılardır:

• 1) Müxtəlif alət materiallarından (bərk xəlitə,

keramika, sintetik bərk xəlitələr və s.) olan çox

tərəfli itilənməyən lövhələrdən hazırlanmış kəsiçi

hissələri mexaniki üsulla bərkidilən alətlər.

• 2) Bərk xəlitələrdən olan kiçik ölçülü (d=0,2...20

mm) alətlərdən istifadə olunması.

• 3) Alətlərin

hazırlanmasında

yeni

alət

materialından istifadə olunması (sintetik bərk xəlitə

nitrid bor və karbon əsasında hazırlanmış süni

almaz, elbor, qeksanit və s.).

• 4) Bir və çox qatlı yeyilməyə qarşı davamlı

örtüklərdən

istifadə

olunması

(1...2

mkm

qalınlığında karbid, nitrid, titan oksid, titan nitrid

və s.) ionla səthi bərkitmə, və s. Istifadə olunması.

17.

5)

Kəsmə zonasına yüksək təzyiqli

soyuducu-yağlayıcı mayenin verilməsi.

6)

Kəsən elementlərin və bərkidilən

səthlərin və eləcədə işçi səthlərin qarşılıqlı

yerləşmə ölçülərinin dəqiqliyinin artırılması.

7)

Alətlərin

qovuşma

yerlərinin

konstruksiyalarının yeni formalarda yerinə

yetirilməsi.

8)

Kəsən və koməkçi alətlərin qarşılıqlı

əlaqəsini yaratmaq məqsədi ilə alətlərin

müxtəlif

modullu

sistemlərinin

işlənib

hazırlanması,

18.

Yeni texnoloji proseslərlə və konstruktiv dəyişikliklərlə

əlaqədar olaraq alətlərin hazırlanma texnologiyasının

dəyişdirilməsi aşağıdakı istiqamətlərdə aparılır:

1)

Plastiki deformasiya metodlarından geniş

istifadə olunması.

2)

Ovuntu

metallurgiyasından

istifadə

olunması.

3)

Alətlərin kəsən və birləşmə səthlərinin kələkötürlüyünün sintetik almaz va bor nitriddən

hazırlanmış abraziv alətlərlə emalı (Ra=0,8...0,4 dən

Ra=1 mkm və s.) və fiziki-mexaniki xassələrinin

artırılması.

4)

Yiv açan alətlərin, bərk xəlitə və tez kəsən

alət poladlarından hazırlanmasında böyük sürətli və

yüksək möhkəmliyə malik xüsusi abrazivlərdən,

soyuducu-yağlayıcı

mayelərdən

istifadə

etməklə

hazırlanması.

5)

RPİ-dan istifadə olunması.

19.

Alətlər möhkəmliyə, yeyilməyə, əzilməyə qarşı

davamlı və yüksək istilik keçirmə qabiliyyətinə malik

olmaqla, həmdə istiliyə qarşı davamlı olmalıdır.

Metalkəsən alətlərin əsas funksiyaları (emaldan sonra

alınan səthin keyfiyyəti və dəqiqliyi, alətin məhsuldarlığı,

davamlılığı) alətin kəsən hissəsinin materialından, onun

dağılmaya və yeyilməyə qarşı davamlığından, həndəsi

parametrlərindən, alətin səthinin keyfiyyətindən və

dəqiqliyindən çox asılıdır. Alətin yerinə yetirəcəyi

əməliyyatdan asılı olaraq onun materialının düzgün

seçilməsi, yeyilməyə və dağılmaya qarşı davamlılığı, aləti

hazırladıqda yerinə yetirilən termiki emaldan, qaynaqdan,

lehimləmədən çox asılıdır.

Metalkəsən

alət

avtomatlaşdırılmış

komples

sistemlərin və RPİ dəzgahların əsas hissəsini təşkil edir.

Alətin düzgün seçilməsi və hazırlanması məhsuldarlığın

artırılmasına və dəqiqliyə çox təsir edir.

20. 5.Forma əmələ gətirmə prosesi haqqında anlayış.

Forma əmələ gətirmə - bu pəstahdan tələb olunanaformada, ölçüdə və keyfiyyətli səthli detal almaq üçün

metodların, üsulların və fəndlərin birgə iştirak etdiyi

prosesdir.

Kəsmə - bu forma əmələ gətirmə üsulunun

tətbiqidir.

Qalan üsullar pəstahın və ya yarım fabrikantın

alınmasına xidmət edən texnoloji proseslərdirlər (tökmə,

prokat, qaynaq, elektrokimyavi emal, ştamplama və s.).

Forma əmələ gətirmənin təsnifatlandırılmasınının

əsasını energetik prinsip təşkil edir.

Forma əmələ gətirmənin əsas şərti: forma əmələ

gətirmənin enerjisi detalın elektronlarının enerjisindən

çox olmalıdır.

21.

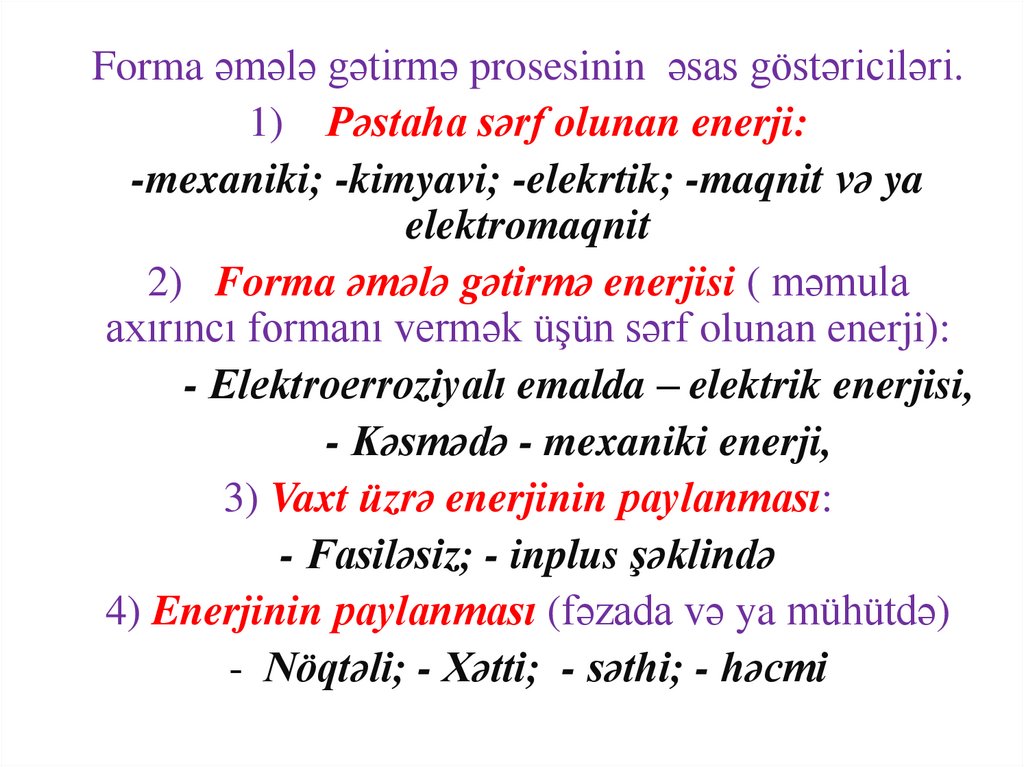

Forma əmələ gətirmə prosesinin əsas göstəriciləri.1) Pəstaha sərf olunan enerji:

-mexaniki; -kimyavi; -elekrtik; -maqnit və ya

elektromaqnit

2) Forma əmələ gətirmə enerjisi ( məmula

axırıncı formanı vermək üşün sərf olunan enerji):

- Elektroerroziyalı emalda – elektrik enerjisi,

- Kəsmədə - mexaniki enerji,

3) Vaxt üzrə enerjinin paylanması:

- Fasiləsiz; - inplus şəklində

4) Enerjinin paylanması (fəzada və ya mühütdə)

- Nöqtəli; - Xətti; - səthi; - həcmi

22.

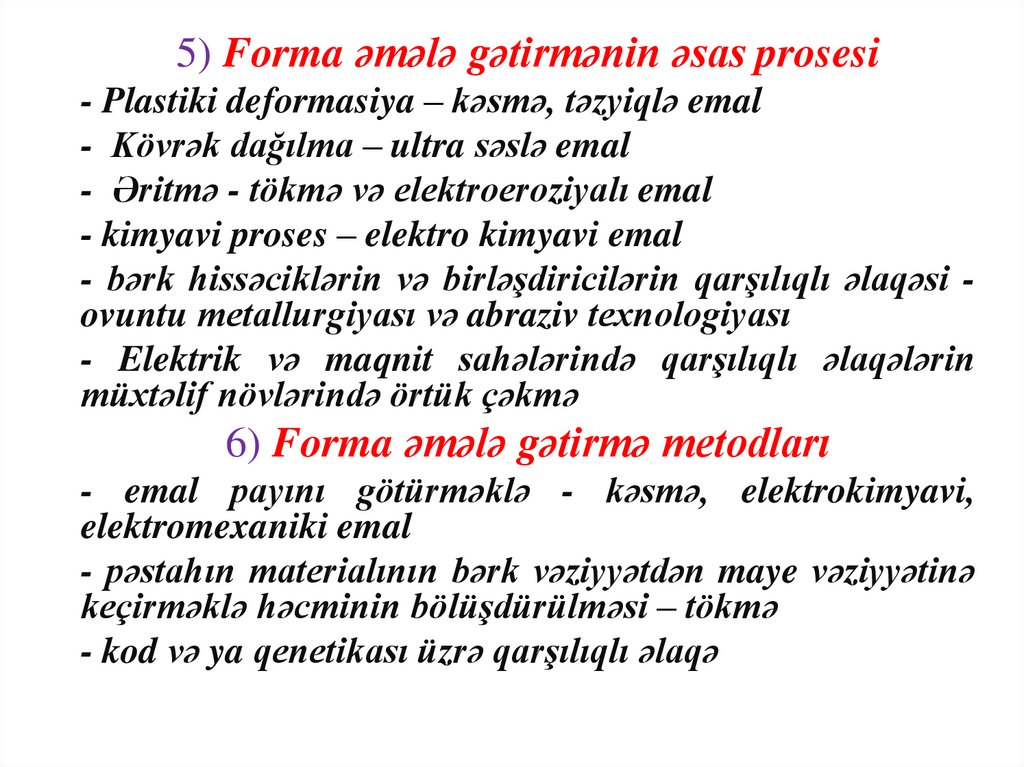

5) Forma əmələ gətirmənin əsas prosesi- Plastiki deformasiya – kəsmə, təzyiqlə emal

- Kövrək dağılma – ultra səslə emal

- Əritmə - tökmə və elektroeroziyalı emal

- kimyavi proses – elektro kimyavi emal

- bərk hissəciklərin və birləşdiricilərin qarşılıqlı əlaqəsi ovuntu metallurgiyası və abraziv texnologiyası

- Elektrik və maqnit sahələrində qarşılıqlı əlaqələrin

müxtəlif növlərində örtük çəkmə

6) Forma əmələ gətirmə metodları

- emal payını götürməklə - kəsmə, elektrokimyavi,

elektromexaniki emal

- pəstahın materialının bərk vəziyyətdən maye vəziyyətinə

keçirməklə həcminin bölüşdürülməsi – tökmə

- kod və ya qenetikası üzrə qarşılıqlı əlaqə

23.

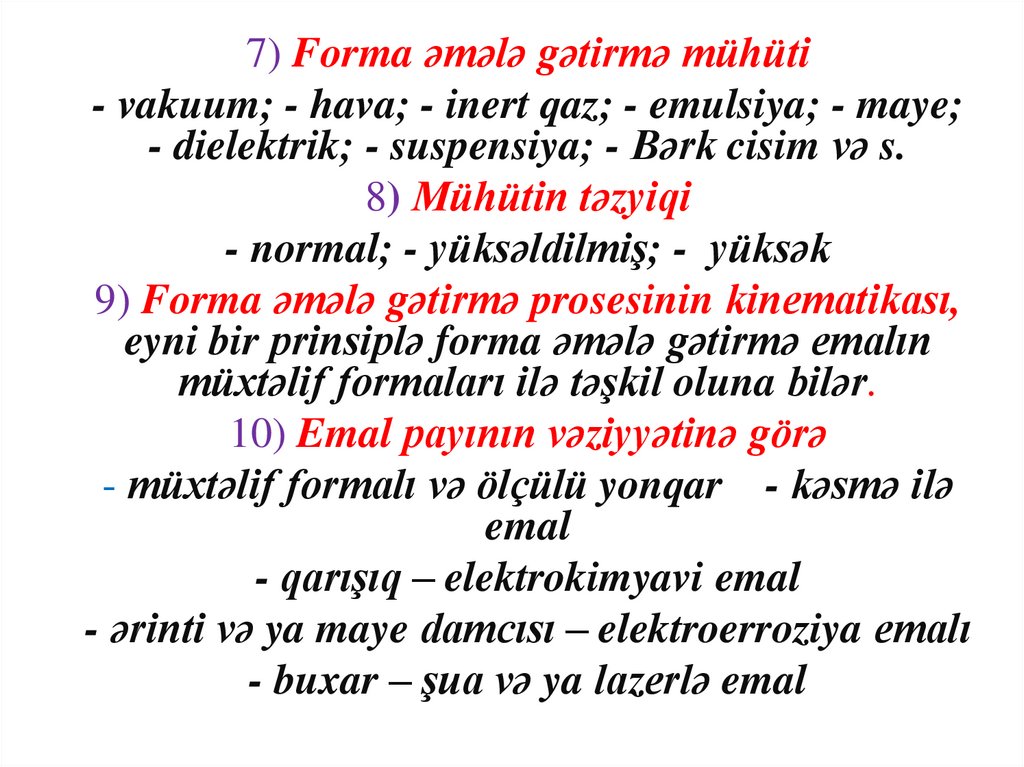

7) Forma əmələ gətirmə mühüti- vakuum; - hava; - inert qaz; - emulsiya; - maye;

- dielektrik; - suspensiya; - Bərk cisim və s.

8) Mühütin təzyiqi

- normal; - yüksəldilmiş; - yüksək

9) Forma əmələ gətirmə prosesinin kinematikası,

eyni bir prinsiplə forma əmələ gətirmə emalın

müxtəlif formaları ilə təşkil oluna bilər.

10) Emal payının vəziyyətinə görə

- müxtəlif formalı və ölçülü yonqar - kəsmə ilə

emal

- qarışıq – elektrokimyavi emal

- ərinti və ya maye damcısı – elektroerroziya emalı

- buxar – şua və ya lazerlə emal

24.

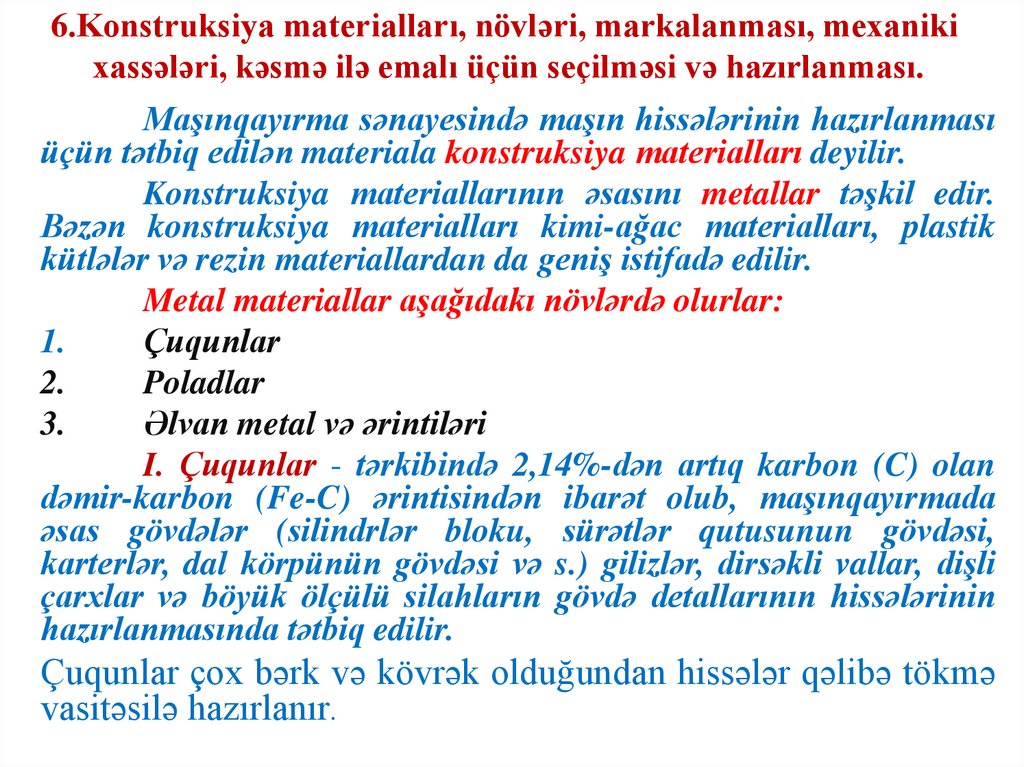

6.Konstruksiya materialları, növləri, markalanması, mexanikixassələri, kəsmə ilə emalı üçün seçilməsi və hazırlanması.

Maşınqayırma sənayesində maşın hissələrinin hazırlanması

üçün tətbiq edilən materiala konstruksiya materialları deyilir.

Konstruksiya materiallarının əsasını metallar təşkil edir.

Bəzən konstruksiya materialları kimi-ağac materialları, plastik

kütlələr və rezin materiallardan da geniş istifadə edilir.

Metal materiallar aşağıdakı növlərdə olurlar:

1.

Çuqunlar

2.

Poladlar

3.

Əlvan metal və ərintiləri

I. Çuqunlar - tərkibində 2,14%-dən artıq karbon (C) olan

dəmir-karbon (Fe-C) ərintisindən ibarət olub, maşınqayırmada

əsas gövdələr (silindrlər bloku, sürətlər qutusunun gövdəsi,

karterlər, dal körpünün gövdəsi və s.) gilizlər, dirsəkli vallar, dişli

çarxlar və böyük ölçülü silahların gövdə detallarının hissələrinin

hazırlanmasında tətbiq edilir.

Çuqunlar çox bərk və kövrək olduğundan hissələr qəlibə tökmə

vasitəsilə hazırlanır.

25.

Çuqunlar mexaniki xassələrinə görə (möhkəmliyinə və plastikliyinəgörə) markalanır. Struktur tərkibindəki qrafitin formasına (lövhəvari,

yumaqvari və kürəvari) görə üç növə bölünür:

1. Boz çuqunlar (CÇ-«seriy çuqun» deməkdir)-CЧ 10, CЧ 12, CЧ

15, CЧ 18 markalarından az məsul və aşağı yük altında işləyən maşın

hissələri hazırlamasında tətbiq edilir.

CЧ 21, CЧ 24, CЧ 25, CЧ 30, CЧ 35-markalarından daha məsul hissələrin

(pistonlar, silindrlər, komprossorlar, mühərik başlıqları, dəzgah çatılar və s.)

hazırlamasında istifadə edilir.

2. Döymə çuqunlar (KÇ -«kovkiy çuqun» deməkdir)-КЧ 35-10, КЧ

37-12 yüksək dinamik və statik yük altında işləyən hissələrin (reduktor

karteri, təkər topları, qarmaqlar və s.) hazırlamasında tətbiq edilir.

КЧ 30-6, КЧ 33-8-daha aşağı məsul hissələrinin hazırlanmasında (başlıqlar,

qaykalar, flanslar və s.) tətbiq edilir.

КЧ 50-5, КЧ 55-4-daha yüksək möhkəmliyə görə məsul hissələrin

(diyircəklər, oymaqlar, muftalar və s.) hazırlanmasında tətbiq edilir.

3. Yüksək möhkəm çuqunlar (B4-«Vısokoproçnıy çuqun» deməkdir).:

BЧ 45-0, BЧ 50-7, BЧ 50-2, BЧ 60-2, BЧ 100-4, BЧ 120-4 və s. Bunlardan

daha məsul hissələr-silindrlər, gilizlər, dirsəkli vallar və s. hazırlanır.

Çuqunun emal olunma qabiliyyəti onun bərkliyi ilə əlaqədardır. Bərklik

artdıqca emal olunma qabiliyyəti pisləşir.

26.

II. Poladlar – tərkibində 0,02%-dən 2,14%-ə qədər karbonolan Fe-C ərintisindən ibarət olub, maşınqayırmada daha geniş

istifadə edilir.

Maşınqayırmada tətbiq edilən konstruksiya poladları kimyəvi

tərkibinə görə 2 qrupa bölünür:

1.Karbonlu konstruksiya poladları

2.legirlənmiş karbonlu konstruksiya poladları

1.Karbonlu konstruksiya poladları da tərkibindəki ziyanlı

element olan fosfor (P) və kükürdün (S) miqdarına görə 2 qrupa

bölünür:

1.1. adi keyfiyyətli karbonlu konstruksiya poladları. Sıra

sayına görə markalanır: Ст 0, Ст 1, Ст2, Ст 3, Ст 4, …, Ст 7.

Sıra sayı artdıqca möhkəmlik də artır. Bu poladlardan məsul olmayan

hissələr hazırlanır.

1.2. keyfiyyətli karbonlu konstruksiya poladları. Kimyəvi

tərkibinə görə markalanır: Ст 10, Ст 15, Ст 20, Ст 25, Ст 30, Ст

35, Ст 40, Ст 45, …, Ст 85.

Rəqəmlər tərkibində karbonun 0,01%-ə qədər karbon (C)

olduğunu göstərir (Məsələn: Ст 45-də С≈0,45%; Ст 50-də С≈0,50%

olur).

27.

Karbonlu konstruksiya poladlarının tətbiq dairəsi dahagenişdir. Bunlardan daha məsul hissələr dirsəkli vallar,

sürgüqolları, müxtəlif hissələr hazırlanır. Karbonun miqdarı

artdıqca mexaniki xassələri daha yüksək olur, lakin mexaniki

emalı xeyli çətinləşir.

2.Legirlənmiş poladlar-karbonlu konstruksiya poladlarının

tərkibinə legirləyici kimyəvi elementlər qatmaqla əldə edilir.

Markada elementin adını göstərən şərti işarələr yazılır:

Azot-A, Silisium (Si)-C, Manqan (Mn)-Q, Nike-(Ni)-H,

Xrom (Cr)-X, Titan (Ti)-T, Vanadium (V)-F, Volfram (W)-B və s.

Şərti işarədən sonrakı rəqəm həmin elementin təxmini olaraq

faizlə miqdarını göstərir.

Məsələn: 1. Xromlu karbonlu konstruksiya poladları:

20X, 30X, 40 X və s. 2.Xrom nikeli karbonlu konsturksiya

poladları: 20 XH, 30XH, 40XH, 45XH, 50XH və s.

Hazırda poladın 300-dən çox markası və müxtəlif ərintiləri

mövcuddur. Onlar emal olunmalarına görə bölünürlər:

- Yüngül ərintilər və ya yüngül emal olunanlar, Bura əsasən

: Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, …, Ст 7. daxildir.

28.

- Orta emal olunan poladlar. Bura karbolu poladlar Polad 20....Polad 50, çuqun, legirlənmiş poladlar polad 40X, 20X, 20XH və s.

Çətin emal olunanlar, bura austenitli poladlar, xromlu poladla (

xrom 13...20 faiz), nikelli xüsusi ərintilər (30...40 faiz), niobiyalı ərintilər

daxildir.

III. Əlvan metal və ərintilər -maşınqayırmada genş tətbiq edilir.

Ən çox mis (Cu) və onun ərintiləri (bürünc və tunclar) və alüminium

(Al) və onun ərintiləri (Düralüminium və s.) geniş tətbiq edilir.

Əlvan metal ərintiləri mexaniki emala daha yaxşı yarayırlar.

Emal olunma qabiliyyətinə görə bütün konstruksiya

materiallarını şərti olaraq 4 qrupa bölürlər:

1.Asan emal olunanlar -bürünclər, tunclar, alüminium

ərintiləri, yumşaq çuqunlar;

2.Orta emal olunanlar -karbonlu və aşağı legirlənmiş karbonlu

konstruksiya poladları, orta bərk çuqunlar;

3.Aşağı orta emal olunanlar –yüksək legirlənmiş paslanmayan

poladlar, martensit əsaslı, martensit-ferrit əsaslı, austenit-martensit

əsaslı konstruksiya poladları, bərk çuqunlar;

4.Çətin emal olunanlar –yüksək legirlənmiş austenit sinifli,

istiyə, turşuya davamlı xüsusi nikelli-ferrit və nikel əsaslı xəlitələr

çətin əriyən xəlitələr və s.

29.

Konstruksiyamaterialları

mexaniki

xassələri-iş

şəraitindən asılı olaraq seçilir. Mexaniki xassələri (bərklik,

möhkəmlik, yorulmahəddi, plastiklik və s.) yüksəldikcə iş ömrü

uzanır. Lakin emal olunma qabiliyyə aşağı düşür.

Metalın mexaniki xassələrinə görə uyğun mexaniki emal

rejimi seçilir, alətlər seçilib tətbiq edilir.

Maşınqayırma zavodlarına göndərilən metalların mexaniki

xassələri sertifikatda göstərilir. Bu zaman bərklik və möhkəmlik

əsas götürülür.

Metalların kəsmə üçün hazırlanması onların termik emala

uğradılması ilə müəyyən edilir. Bəzi hissələri yaxşı və asan emal

etmək üçün onları tabalma prosesinə uğradırlar. Çox hallarda

normallaşdırma prosesinə də uğradırlar.

Metallurgiya zavodları hissələri maşınqayırma zavodlarına

müxtəlif pəstah (ilk material) şəklində göndərir. Bunlar müxtəlif

formada-yayma, çubuq, yarım oxlar, təbəqə və s. şəklində

olurlar. Ona görə pəstah lazımı hazırlıq sexlərinə göndərilir.

Burada tələb edilən formaya salınıb mexaniki emal sexinə

göndərilir ki, buna pəstah deyilir.