Похожие презентации:

курсовая Кириленко (1)

1. Теоретические основы процесса пиролиза. Принципиальная технологическая схема установки пиролиза легкого углеводородного сырья

ФГБОУ ВО Кубанский государственный технологический университетИнститут нефти, газа и энергетики

Кафедра технологии нефти и газа

Выполнил:

студент гр. 22-НМ-ХТ1

Кириленко В. А.

Руководитель работы:

проф. каф. т.н.г. Косулина Т. П.

Краснодар, 2022

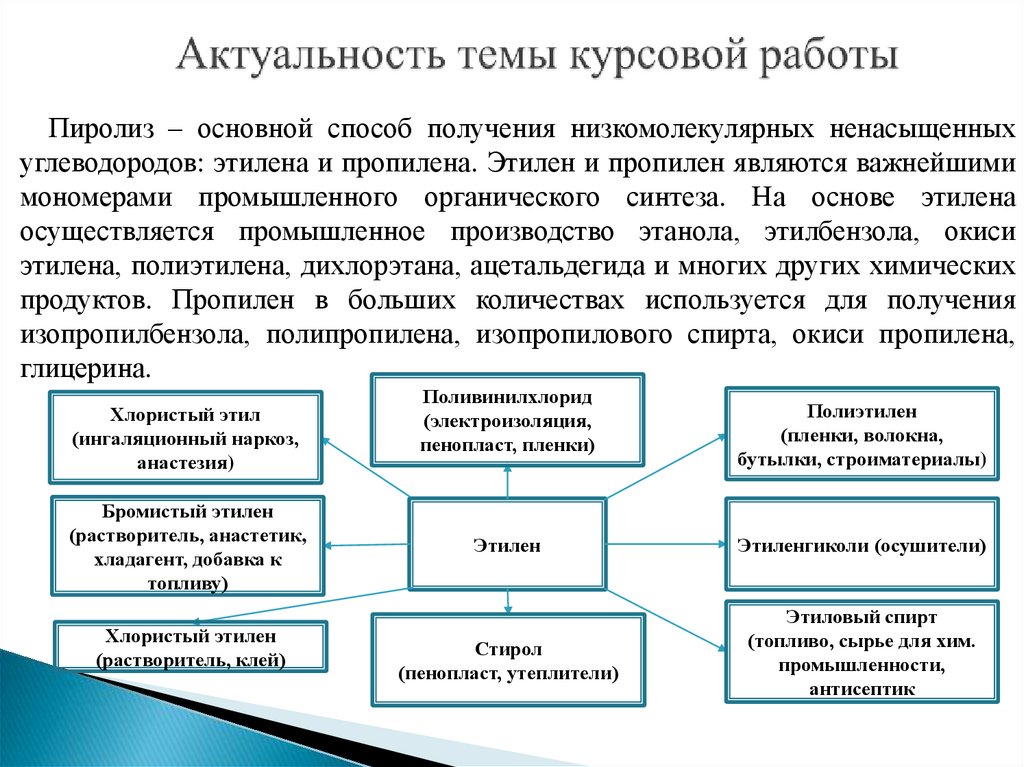

2. Актуальность темы курсовой работы

Пиролиз – основной способ получения низкомолекулярных ненасыщенныхуглеводородов: этилена и пропилена. Этилен и пропилен являются важнейшими

мономерами промышленного органического синтеза. На основе этилена

осуществляется промышленное производство этанола, этилбензола, окиси

этилена, полиэтилена, дихлорэтана, ацетальдегида и многих других химических

продуктов. Пропилен в больших количествах используется для получения

изопропилбензола, полипропилена, изопропилового спирта, окиси пропилена,

глицерина.

Хлористый этил

(ингаляционный наркоз,

анастезия)

Бромистый этилен

(растворитель, анастетик,

хладагент, добавка к

топливу)

Хлористый этилен

(растворитель, клей)

Поливинилхлорид

(электроизоляция,

пенопласт, пленки)

Полиэтилен

(пленки, волокна,

бутылки, строиматериалы)

Этилен

Этиленгиколи (осушители)

Стирол

(пенопласт, утеплители)

Этиловый спирт

(топливо, сырье для хим.

промышленности,

антисептик

3. Актуальность темы курсовой работы

В настоящее время производство этилена переживает подъем и продолжаетразвиваться на высоком уровне. За период с 1997 по 2015 год мировые

мощности по производству этилена выросли с 85 млн т/год до 146 млн т/год. На

территории России установки пиролиза действуют на 10 предприятиях,

суммарная мощность по этилену составляет около 3 млн т/год, по пропилену –

порядка 1,5 млн т/год. Крупнейшие единичные мощности в России составляют

600-640 тыс. т/год по этилену (Нижнекамскнефтехим, Казаньоргсинтез).

В последние 20 лет наибольшее распространение в мировой нефтехимии

получил процесс термического пиролиза бензина с водяным паром в трубчатых

печах, достигший практически предельных выходов целевой продукции. Этому

способствовало

непрерывное

совершенствование

основных

узлов

технологических схем развивающегося производства этилена.

Перспективы развития переработки природного и попутного газа

базируются на повышении степени извлечения ценных компонентов,

содержащихся в природном газе, что, в свою очередь, будет способствовать

развитию действующих и созданию новых газохимических производств.

Достаточно дешевое, полученное из природного материала, сырьё, и малое

количество стадий делает этот процесс выгодным и актуальным.

4. Цель и задачи курсовой работы

Целью данной курсовой работы является изучение технологии процессатермического пиролиза легкого углеводородного сырья, выбор наиболее

эффективной принципиальной технологической схемы установки.

Для достижения цели поставлены следующие задачи:

₋

изучить химические основы процесса;

₋

дать характеристику сырья, расходных материалов и параметров процесса;

₋

выбор

технологической

оформлением;

₋

дать характеристику продуктам процесса, рассмотреть их область

применения;

₋

привести материальный баланс процесса;

₋

показать соответствие технологии

технологиям.

схемы

с

аппаратурно-технологическим

принципам наилучшим доступным

5. Назначение процесса пиролиза

Процесс термического пиролиза – наиболее жесткая форма термическогокрекинга нефтяного и газового сырья под влиянием высокой температуры

(700—900 °C) и при давлении, близком к атмосферному.

Назначением процесса пиролиза является получение углеводородного газа

с высоким содержанием непредельных углеводородов, и в первую очередь

этилена.

В начале процесса происходят обычные для крекинга реакции разложения

c образованием значительного количества непредельных углеводородов. Это –

первая стадия процесса. Во второй стадии процесса – синтетической –

непредельные вступают в реакции уплотнения и циклизации с образованием

либо непосредственно ароматических углеводородов, либо цикланов, которые,

отщепл.яя водород, также превращаются в ароматические углеводороды.

Алканы → алкены → алкадиены → ароматические углеводороды

↓

цикланы → ароматические углеводороды

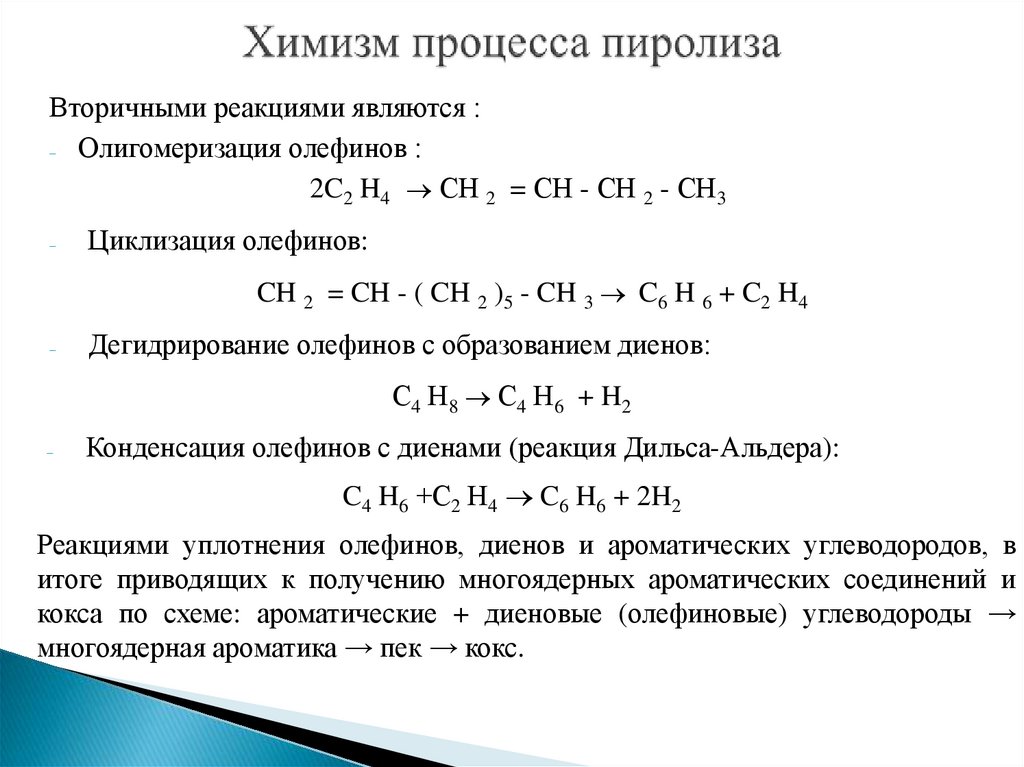

6. Химизм процесса пиролиза

Химическая схема пиролиза включает две группы реакций:Первичные реакции разложения компонентов сырья, приводящие к

образованию олефинов (этилен, пропилен), метана, этана, пропана и водорода;

₋

Вторичные реакции, результатом которых является увеличение выхода

побочных продуктов (диолефины, ацетилен, бензол, смола пиролиза, кокс).

₋

Первичные реакции расщепления парафинов могут идти в двух направлениях:

₋

Разрыв цепи по связи С–С :

СН3–СН2–СН3 → СН2=СН2 + СН4

₋

Дегидрирование (разрыв связей С–Н):

СН3–СН2–СН3 → СН3–СН=СН2 + Н2

Первое направление термодинамически более вероятно, так как энергия

разрыва связи С–С меньше (348 кДж/моль), чем связи С–Н (415 кДж/моль). Обе

реакции идут с поглощением тепла и увеличением объема.

7. Химизм процесса пиролиза

Вторичными реакциями являются :₋ Олигомеризация олефинов :

2C2 H4 СН 2 = СН - СН 2 - СН3

₋

Циклизация олефинов:

CH 2 = CH - ( CH 2 )5 - CH 3 C6 H 6 + C2 H4

₋

Дегидрирование олефинов с образованием диенов:

С4 Н8 С4 Н6 + H2

₋

Конденсация олефинов с диенами (реакция Дильса-Альдера):

C4 H6 +С2 Н4 C6 H6 + 2H2

Реакциями уплотнения олефинов, диенов и ароматических углеводородов, в

итоге приводящих к получению многоядерных ароматических соединений и

кокса по схеме: ароматические + диеновые (олефиновые) углеводороды →

многоядерная ароматика → пек → кокс.

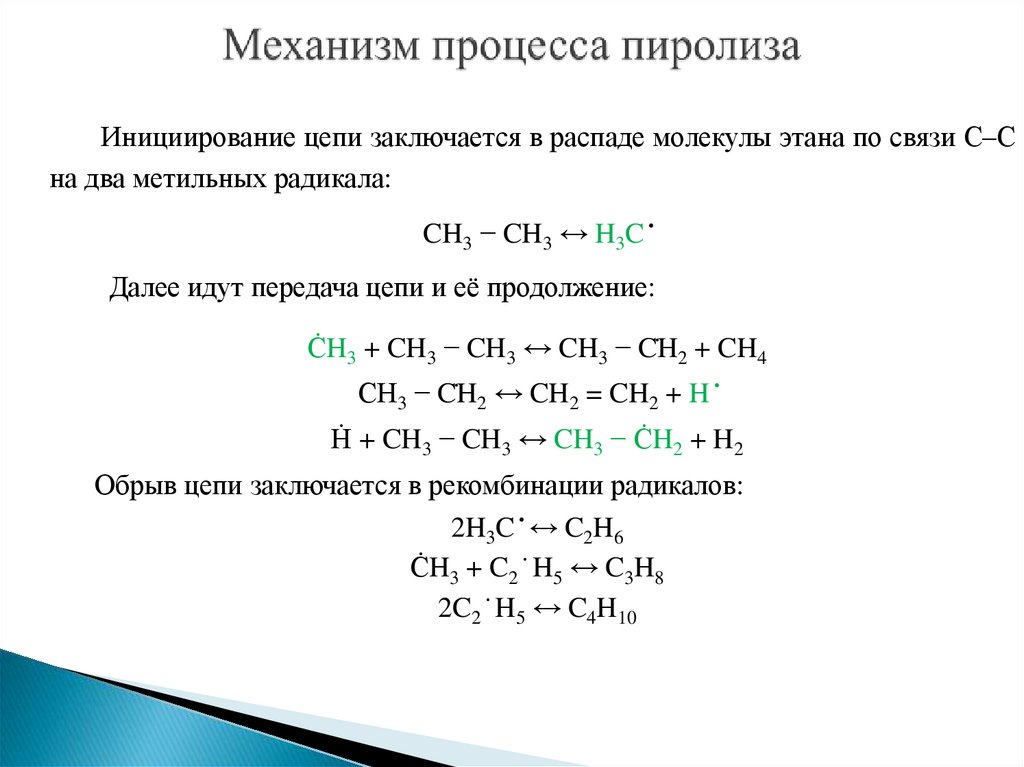

8. Механизм процесса пиролиза

Инициирование цепи заключается в распаде молекулы этана по связи С–Сна два метильных радикала:

CH3 − CH3 ↔ H3C ̇

Далее идут передача цепи и её продолжение:

ĊH3 + CH3 − CH3 ↔ CH3 − ĊH2 + CH4

СH3 − ĊH2 ↔ CH2 = CH2 + H ̇

Ḣ + CH3 − CH3 ↔ CH3 − ĊH2 + H2

Обрыв цепи заключается в рекомбинации радикалов:

2H3C ̇ ↔ C2H6

ĊH3 + C2 ̇ H5 ↔ C3H8

2C2 ̇ H5 ↔ C4H10

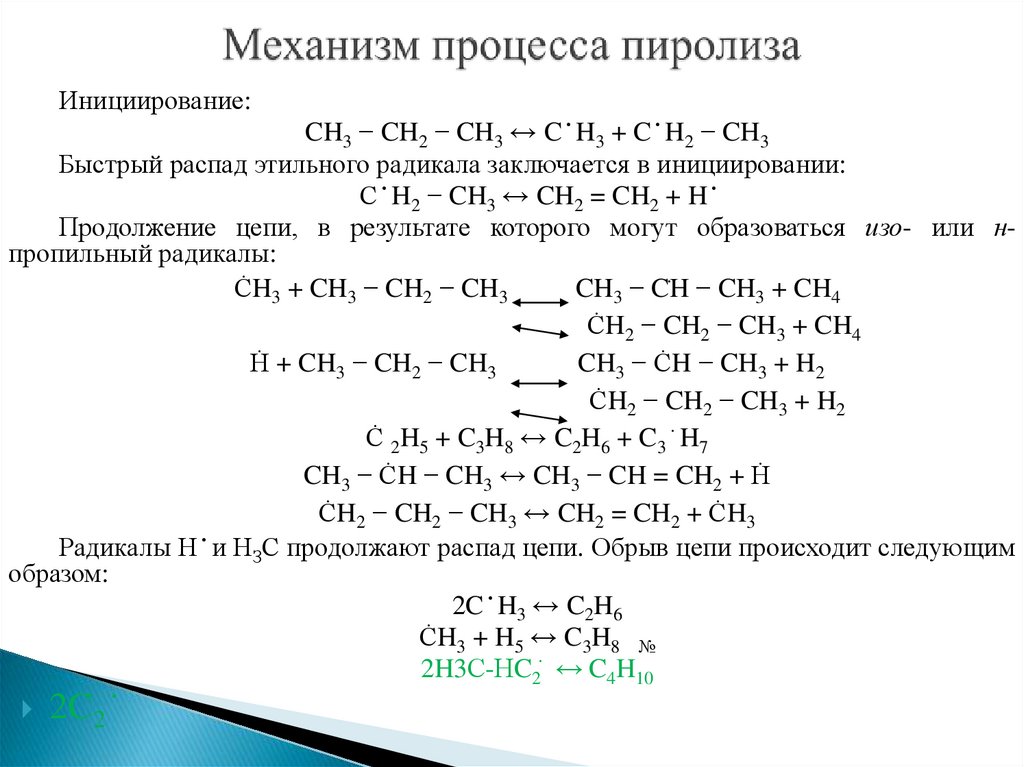

9. Механизм процесса пиролиза

Инициирование:CH3 − CH2 − CH3 ↔ C ̇ H3 + C ̇ H2 − CH3

Быстрый распад этильного радикала заключается в инициировании:

С ̇ H2 − CH3 ↔ CH2 = CH2 + H ̇

Продолжение цепи, в результате которого могут образоваться изо- или нпропильный радикалы:

ĊH3 + CH3 − CH2 − CH3

CH3 − ĊH − CH3 + CH4

ĊH2 − CH2 − CH3 + CH4

Ḣ + CH3 − CH2 − CH3

CH3 − ĊH − CH3 + H2

ĊH2 − CH2 − CH3 + H2

Ċ 2H5 + C3H8 ↔ C2H6 + C3 ̇ H7

CH3 − ĊH − CH3 ↔ CH3 − CH = CH2 + Ḣ

ĊH2 − CH2 − CH3 ↔ CH2 = CH2 + ĊH3

Радикалы Н ̇ и НЗС продолжают распад цепи. Обрыв цепи происходит следующим

образом:

2C ̇ H3 ↔ C2H6

ĊH3 + H5 ↔ C3H8 №

2H3С-НC2̇ ↔ C4H10

2C2 ̇

10.

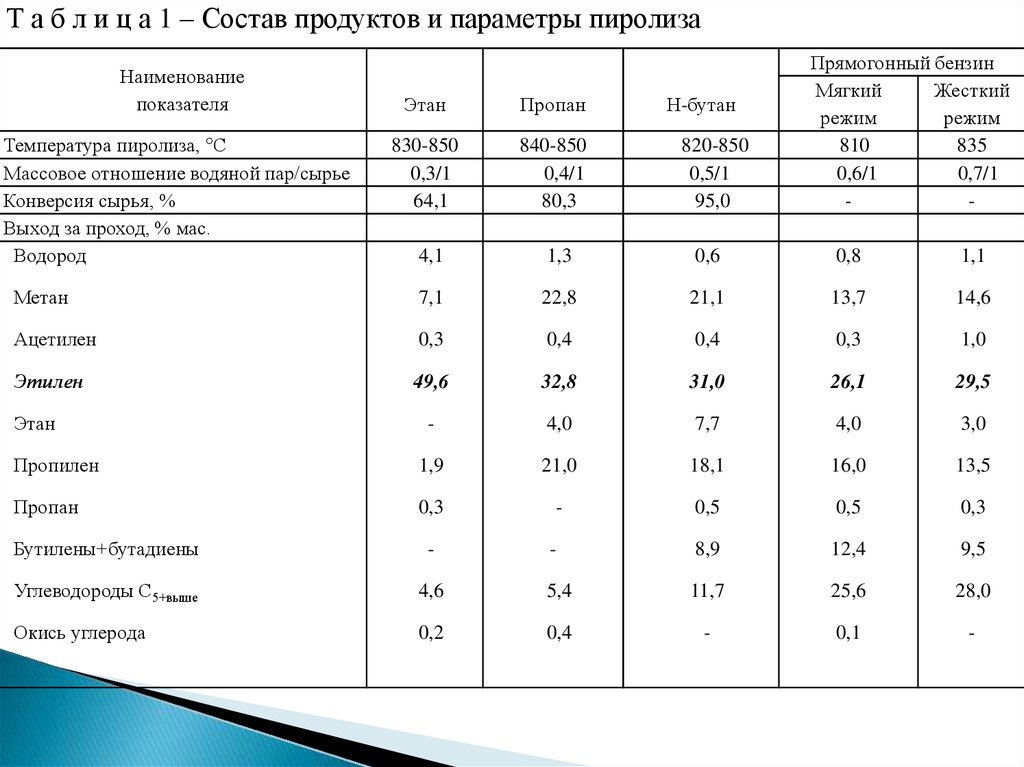

Т а б л и ц а 1 – Состав продуктов и параметры пиролизаНаименование

показателя

Прямогонный бензин

Мягкий

Жесткий

режим

режим

810

835

0,6/1

0,7/1

-

Этан

Пропан

Н-бутан

830-850

0,3/1

64,1

840-850

0,4/1

80,3

820-850

0,5/1

95,0

4,1

1,3

0,6

0,8

1,1

Метан

7,1

22,8

21,1

13,7

14,6

Ацетилен

0,3

0,4

0,4

0,3

1,0

Этилен

49,6

32,8

31,0

26,1

29,5

Этан

-

4,0

7,7

4,0

3,0

Пропилен

1,9

21,0

18,1

16,0

13,5

Пропан

0,3

-

0,5

0,5

0,3

Бутилены+бутадиены

-

-

8,9

12,4

9,5

Углеводороды С5+выше

4,6

5,4

11,7

25,6

28,0

Окись углерода

0,2

0,4

-

0,1

-

Температура пиролиза, С

Массовое отношение водяной пар/сырье

Конверсия сырья, %

Выход за проход, % мас.

Водород

11. Влияние технологических параметров

Температура — параметр процесса, определяющий как степень разложениясырья (степень превращения), так и распределение (состав) продуктов пиролиза. От

температуры процесса зависит время пребывания сырья при энергии активации 250

кДж/моль:

- повышение температуры от 600 до 700 ºС уменьшается время пребывания в 35 раз,

- -от 700 до 800 ºС – в 18 раз,

- от 700 до 800 ºС – в 11 раз.

Повышение температуры увеличивает роль реакции распада и уменьшает роль

реакции конденсации (коксообразования):

-увеличивает выход легких газообразных продукта этилена,

- снижается выход тяжелых продуктов конденсации.

Важным фактором, влияющим на селективность пиролиза в зоне реакции,,

является – парциальное давление углеводородной части реагирующего потока.

Пиролиз сопровождается увеличением объема и в соответствии с принципом Ле

Шателье уменьшение давления (увеличение парциального давления углеводородов)

способствует выходу газообразных продуктов пиролиза и препятствует реакциям

полимеризации и конденсации.

12. Влияние технологических параметров

В современных печах пиролиза время контакта составляет 0,13-0,6 с.Увеличением времени контакта влияет на состав продуктов пиролиза:

- выход этилена и пропилена сначала возрастает, достигает максимума, затем

начинает снижаться;

- выход водорода и метана возрастает;

- в составе жидких продуктов пиролиза увеличивается доля ароматических

углеводородов.

Таким образом, для улучшения выхода этилена и пропилена необходимо

соблюдать следующие условия:

₋ водяной пар добавляется в сырье для уменьшения образования побочных

продуктов;

₋ высокая температура и малое время контакта сырья в реакционных трубах

предотвращает значительную долю побочных реакций, особенно образование

кокса.

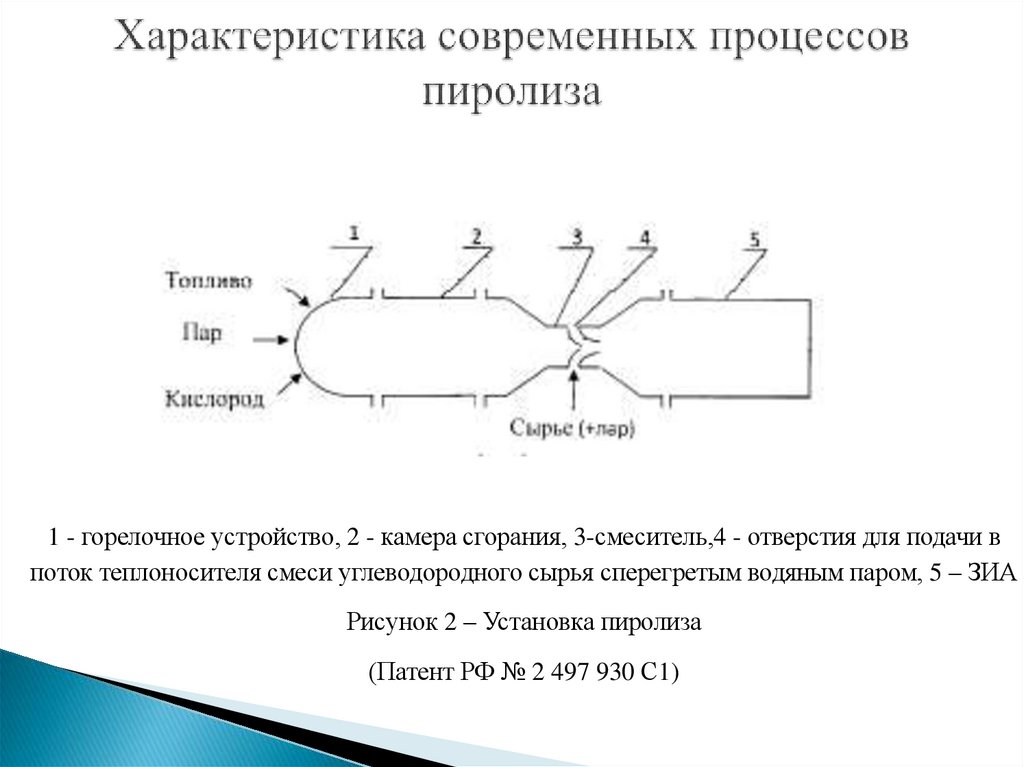

13. Характеристика современных процессов пиролиза

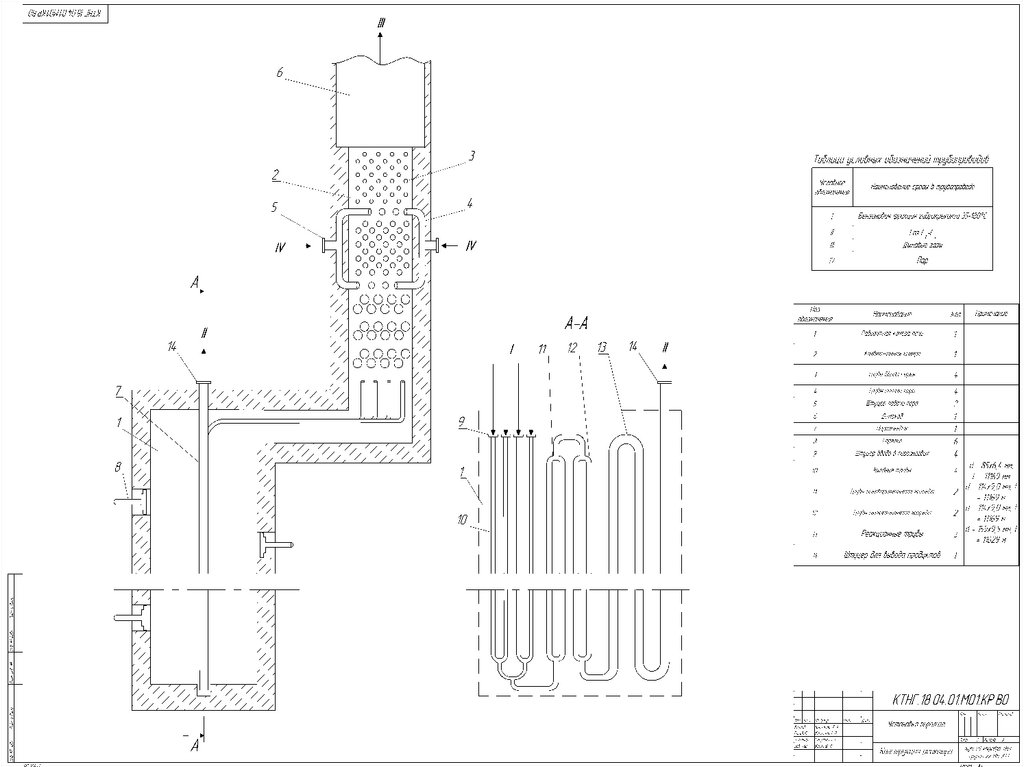

1 - горелочное устройство, 2 - камера сгорания, 3-смеситель,4 - отверстия для подачи впоток теплоносителя смеси углеводородного сырья сперегретым водяным паром, 5 – ЗИА

Рисунок 2 – Установка пиролиза

(Патент РФ № 2 497 930 С1)

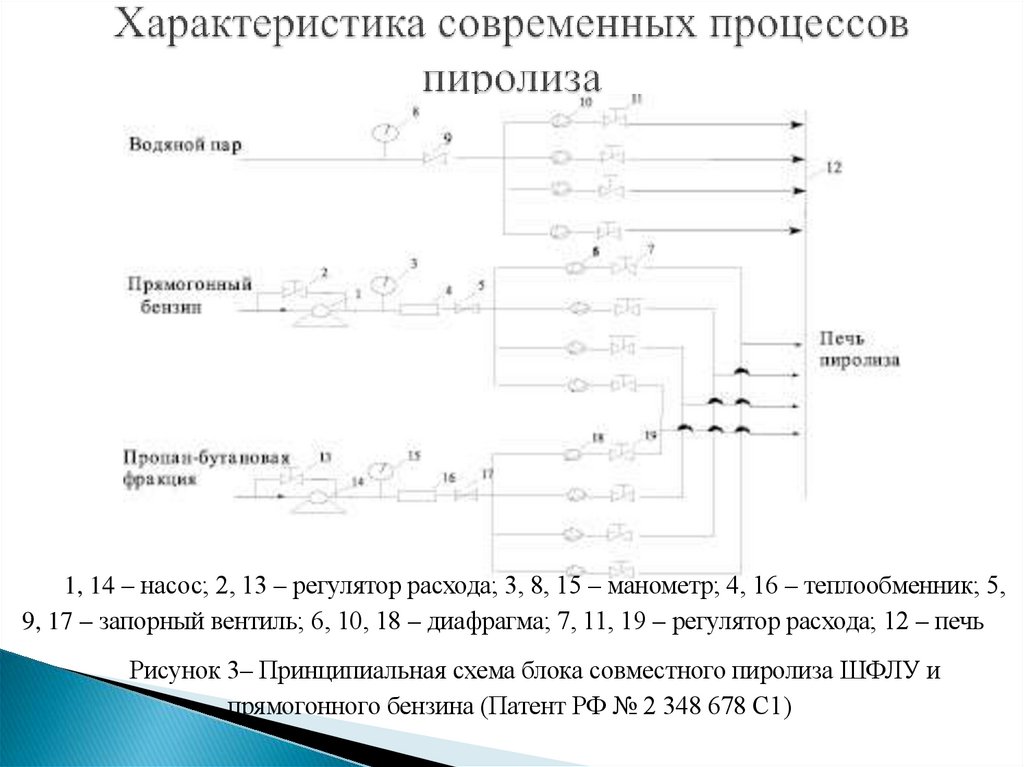

14. Характеристика современных процессов пиролиза

1, 14 – насос; 2, 13 – регулятор расхода; 3, 8, 15 – манометр; 4, 16 – теплообменник; 5,9, 17 – запорный вентиль; 6, 10, 18 – диафрагма; 7, 11, 19 – регулятор расхода; 12 – печь

Рисунок 3– Принципиальная схема блока совместного пиролиза ШФЛУ и

прямогонного бензина (Патент РФ № 2 348 678 С1)

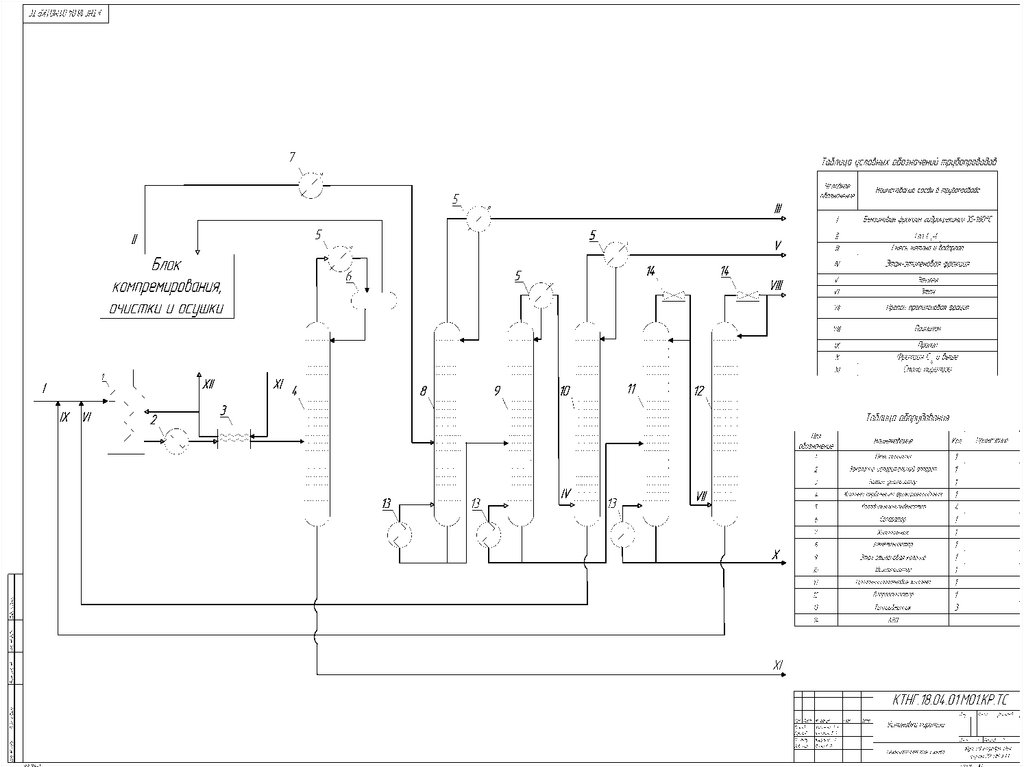

15. (Патент РФ № 2 548 002 С1 Автор: Мнушкин Игорь Анатольевич)

Оптимальная технологическая схема пиролиза16.

17. Обоснование выбора оптимальной технологической схемы

₋₋

₋

₋

В качестве углеводородного сырья в основном используют бензиновую фракцию

гидрокрекинга 35…40°C-180°C и с содержанием парафиновых углеводородов до С4

не менее 2%, парафиновых. углеводородов С5-С10 – до 50%. В силу высокого

содержания парафиновых углеводородов должна обеспечивать достаточно высокий

выход этилена в относительно мягких условиях.

Для снижения давления в зоне реакции скорость потока реакционной смеси в

реакционной части змеевика поддерживают в 4-25 раз ниже, чем в греющей части

змеевика. Уменьшение скорости потока обеспечивается увеличением числа потоков

или увеличением диаметра реакционного змеевика.

Поток реакционной смеси в реакционной части змеевика двигается вертикально

вверх, чтобы частицы образующейся в ходе пиролиза смолы транспортировались с

потоком реакционной смеси и не могли осаждаться на стенках труб реакционного

змеевика; это препятствует отложению кокса на поверхности стенок труб и снижению

теплонапряженности труб, что интенсифицирует теплоподвод к зоне реакции и

процесс пиролиза в целом.

Выделенные при разделении реакционной смеси этан и пропан смешивается с

исходным сырьем перед вводом его в змеевик трубчатой печи, а тяжелый остаток

возвращается на установку гидрокрекинга в качестве дополнительного сырья.

18. Печь пиролиза типа SRT и реконструированный трубчатый змеевик (Патент РФ № 152 509 U1 Авторы: Гильматов Х. Х., Шарифуллин И. Г.

19.

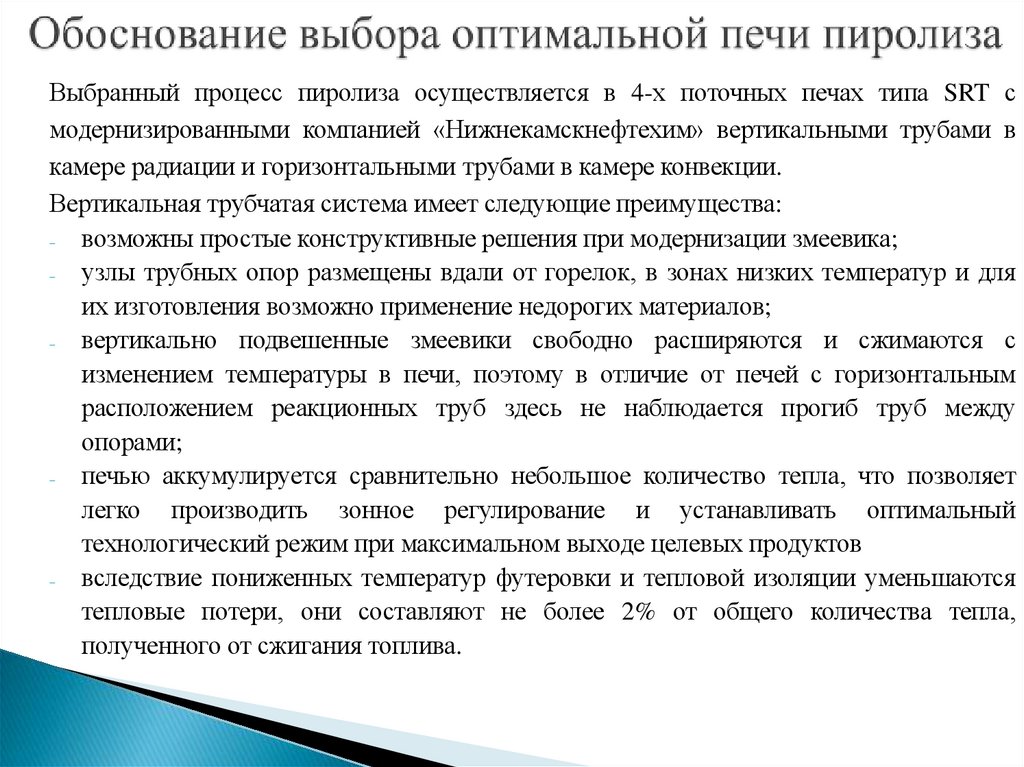

20. Обоснование выбора оптимальной печи пиролиза

Выбранный процесс пиролиза осуществляется в 4-х поточных печах типа SRT смодернизированными компанией «Нижнекамскнефтехим» вертикальными трубами в

камере радиации и горизонтальными трубами в камере конвекции.

Вертикальная трубчатая система имеет следующие преимущества:

₋

возможны простые конструктивные решения при модернизации змеевика;

₋

узлы трубных опор размещены вдали от горелок, в зонах низких температур и для

их изготовления возможно применение недорогих материалов;

₋

вертикально подвешенные змеевики свободно расширяются и сжимаются с

изменением температуры в печи, поэтому в отличие от печей с горизонтальным

расположением реакционных труб здесь не наблюдается прогиб труб между

опорами;

₋

печью аккумулируется сравнительно небольшое количество тепла, что позволяет

легко производить зонное регулирование и устанавливать оптимальный

технологический режим при максимальном выходе целевых продуктов

₋

вследствие пониженных температур футеровки и тепловой изоляции уменьшаются

тепловые потери, они составляют не более 2% от общего количества тепла,

полученного от сжигания топлива.

21.

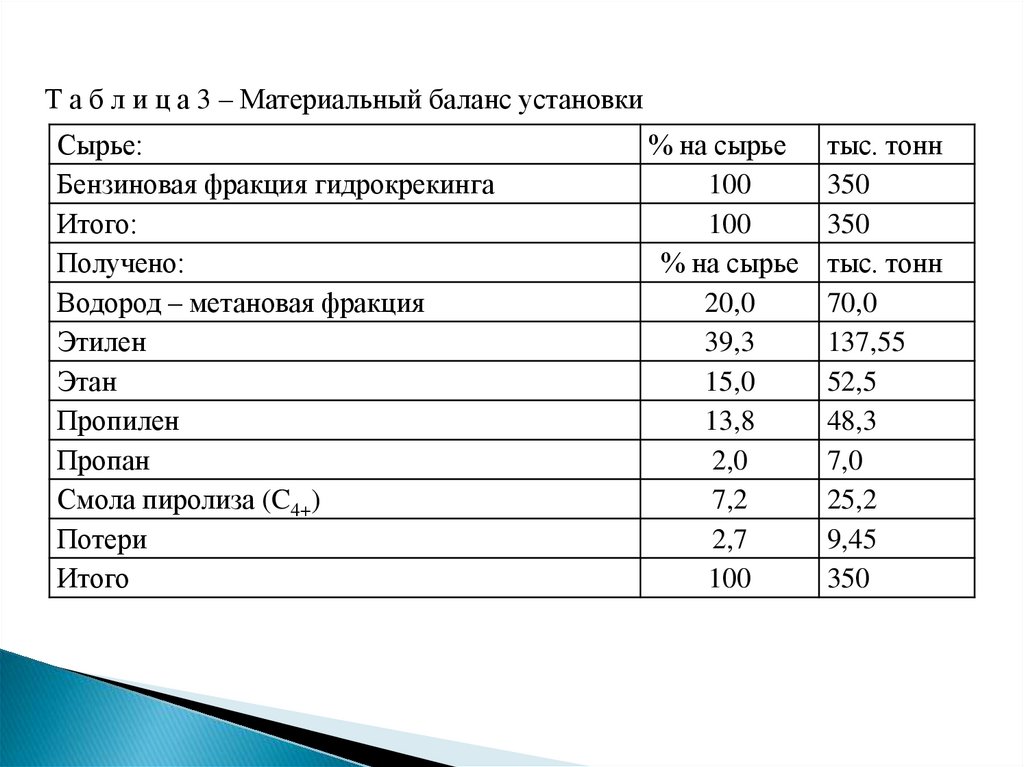

Т а б л и ц а 3 – Материальный баланс установкиСырье:

Бензиновая фракция гидрокрекинга

Итого:

Получено:

Водород – метановая фракция

Этилен

Этан

Пропилен

Пропан

Смола пиролиза (C4+)

Потери

Итого

% на сырье

100

100

% на сырье

20,0

39,3

15,0

13,8

2,0

7,2

2,7

100

тыс. тонн

350

350

тыс. тонн

70,0

137,55

52,5

48,3

7,0

25,2

9,45

350

22.

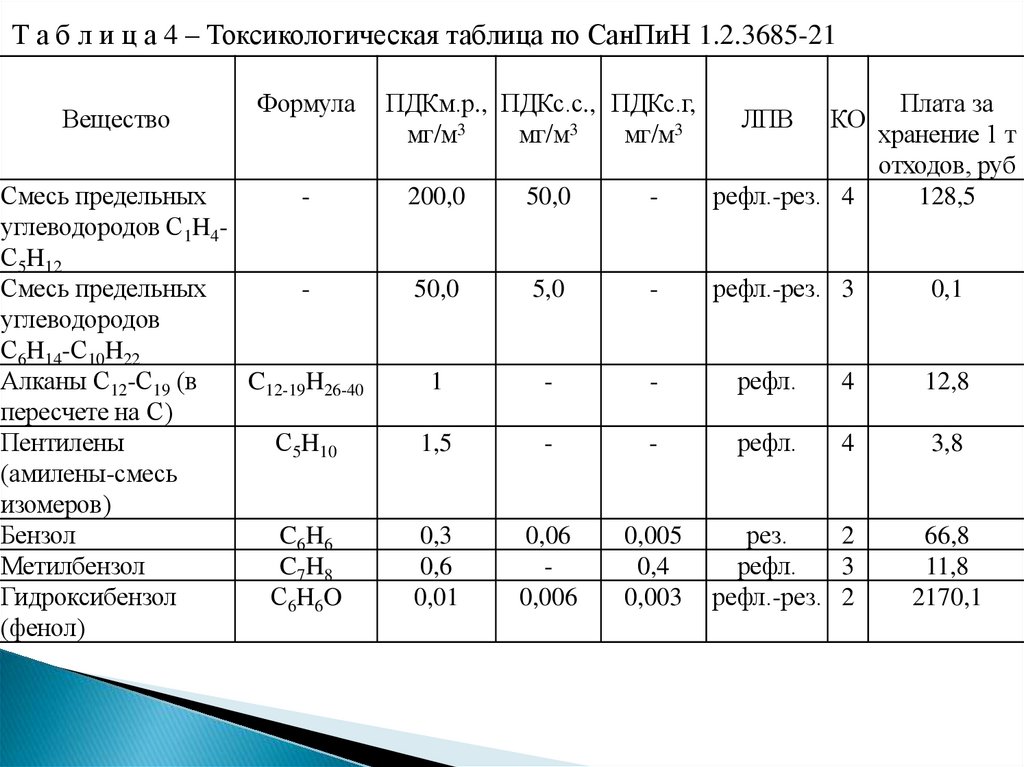

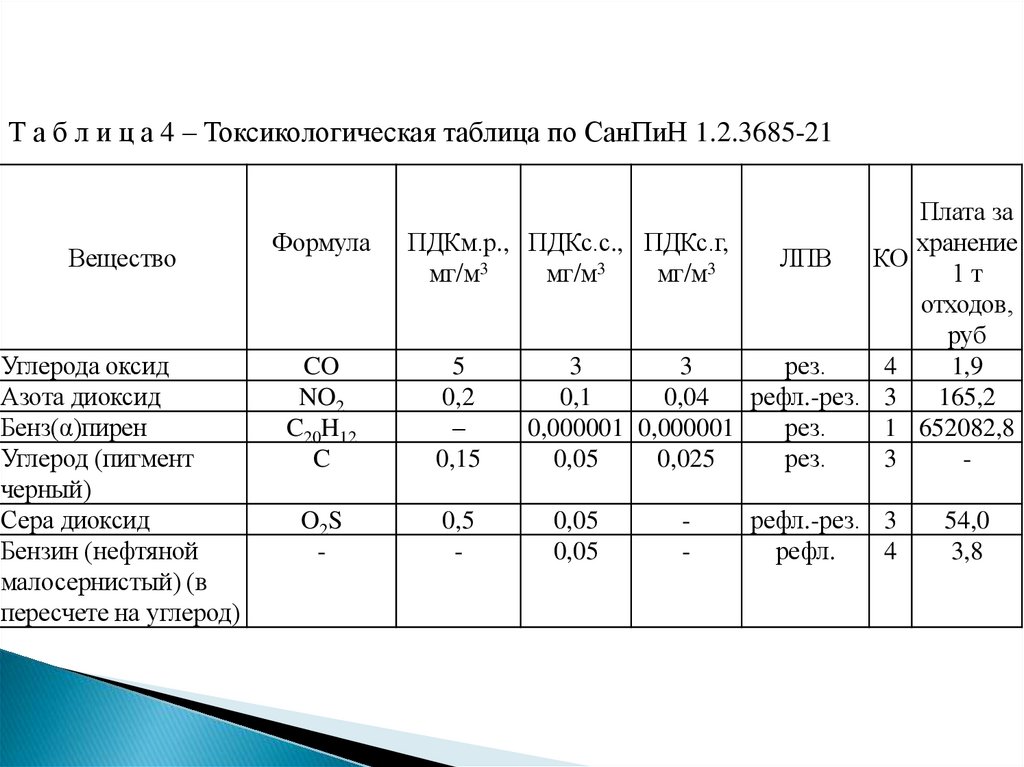

Т а б л и ц а 4 – Токсикологическая таблица по СанПиН 1.2.3685-21Вещество

Формула

Смесь предельных

углеводородов С1H4С5H12

Смесь предельных

углеводородов

С6H14-С10H22

Алканы С12-С19 (в

C12-19H26-40

пересчете на С)

Пентилены

С5H10

(амилены-смесь

изомеров)

Бензол

C6H6

Метилбензол

C7H8

Гидроксибензол

С6H6O

(фенол)

ПДКм.р., ПДКс.с., ПДКс.г,

мг/м3

мг/м3

мг/м3

200,0

50,0

-

Плата за

хранение 1 т

отходов, руб

рефл.-рез. 4

128,5

50,0

5,0

-

рефл.-рез. 3

0,1

1

-

-

рефл.

4

12,8

1,5

-

-

рефл.

4

3,8

0,3

0,6

0,01

0,06

0,006

0,005

0,4

0,003

рез.

2

рефл.

3

рефл.-рез. 2

ЛПВ

КО

66,8

11,8

2170,1

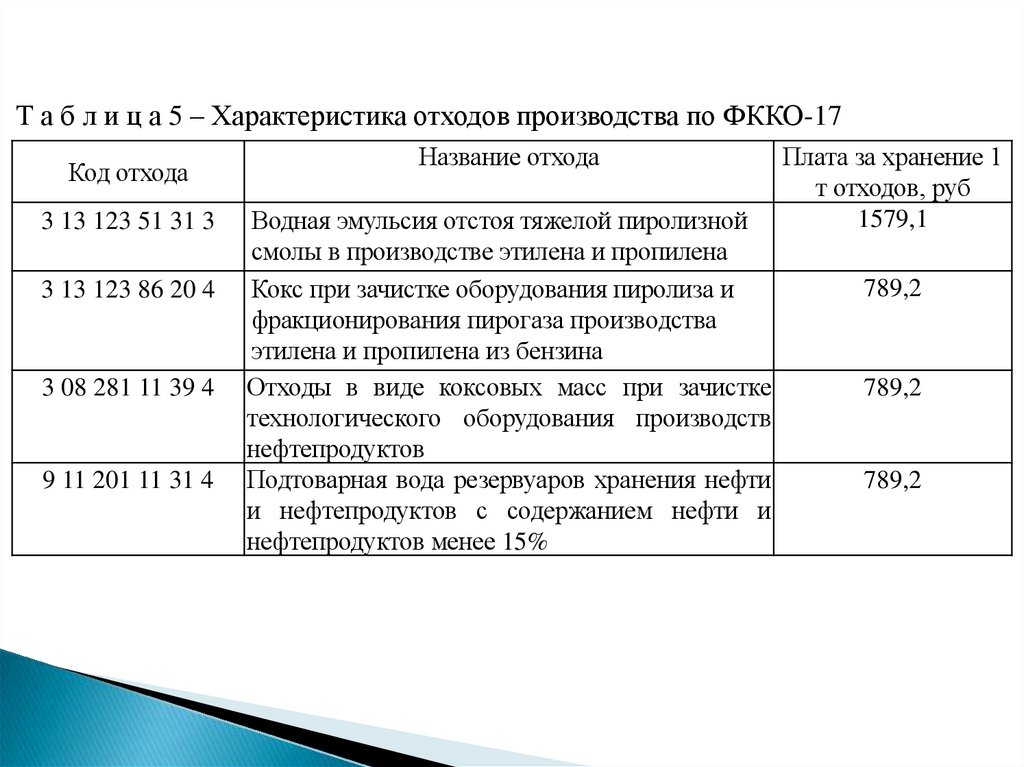

23.

Т а б л и ц а 4 – Токсикологическая таблица по СанПиН 1.2.3685-21Вещество

Углерода оксид

Азота диоксид

Бенз(α)пирен

Углерод (пигмент

черный)

Сера диоксид

Бензин (нефтяной

малосернистый) (в

пересчете на углерод)

Формула

CO

NO2

C20H12

C

O2S

-

Плата за

ПДКм.р., ПДКс.с., ПДКс.г,

хранение

ЛПВ

КО

мг/м3

мг/м3

мг/м3

1т

отходов,

руб

5

3

3

рез.

4

1,9

0,2

0,1

0,04

рефл.-рез. 3

165,2

–

0,000001 0,000001

рез.

1 652082,8

0,15

0,05

0,025

рез.

3

0,5

-

0,05

0,05

-

рефл.-рез. 3

рефл.

4

54,0

3,8

24.

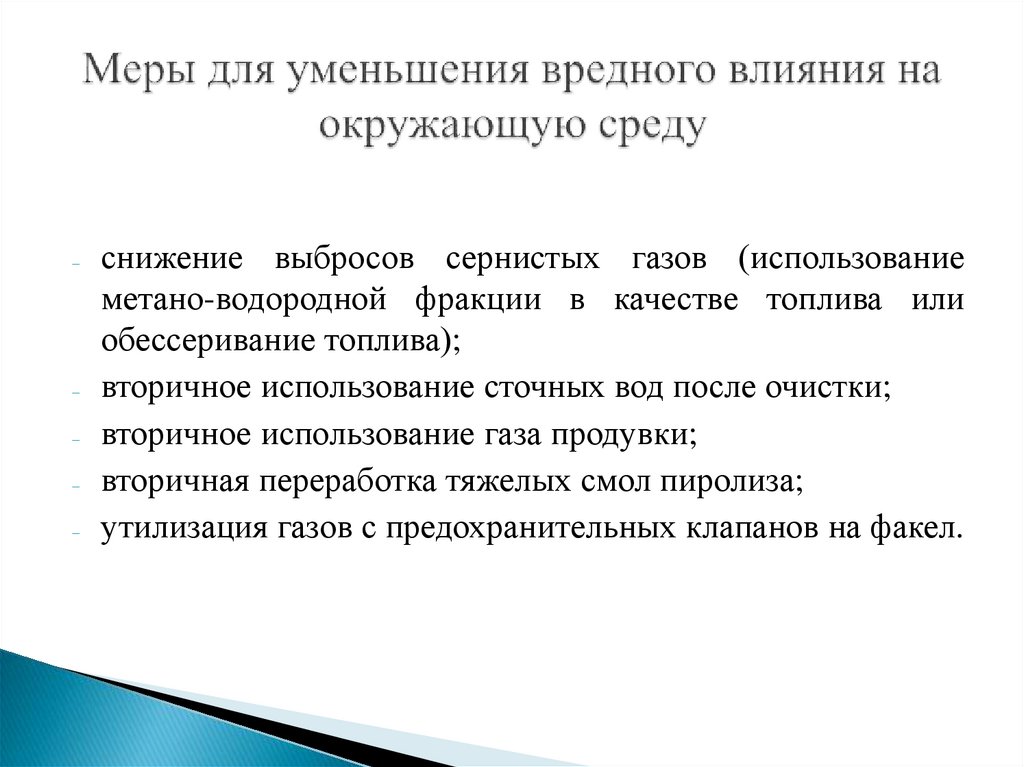

Т а б л и ц а 5 – Характеристика отходов производства по ФККО-17Код отхода

3 13 123 51 31 3

3 13 123 86 20 4

3 08 281 11 39 4

9 11 201 11 31 4

Название отхода

Водная эмульсия отстоя тяжелой пиролизной

смолы в производстве этилена и пропилена

Кокс при зачистке оборудования пиролиза и

фракционирования пирогаза производства

этилена и пропилена из бензина

Отходы в виде коксовых масс при зачистке

технологического оборудования производств

нефтепродуктов

Подтоварная вода резервуаров хранения нефти

и нефтепродуктов с содержанием нефти и

нефтепродуктов менее 15%

Плата за хранение 1

т отходов, руб

1579,1

789,2

789,2

789,2

25. Меры для уменьшения вредного влияния на окружающую среду

снижение выбросов сернистых газов (использованиеметано-водородной фракции в качестве топлива или

обессеривание топлива);

₋ вторичное использование сточных вод после очистки;

₋ вторичное использование газа продувки;

₋ вторичная переработка тяжелых смол пиролиза;

₋ утилизация газов с предохранительных клапанов на факел.

₋

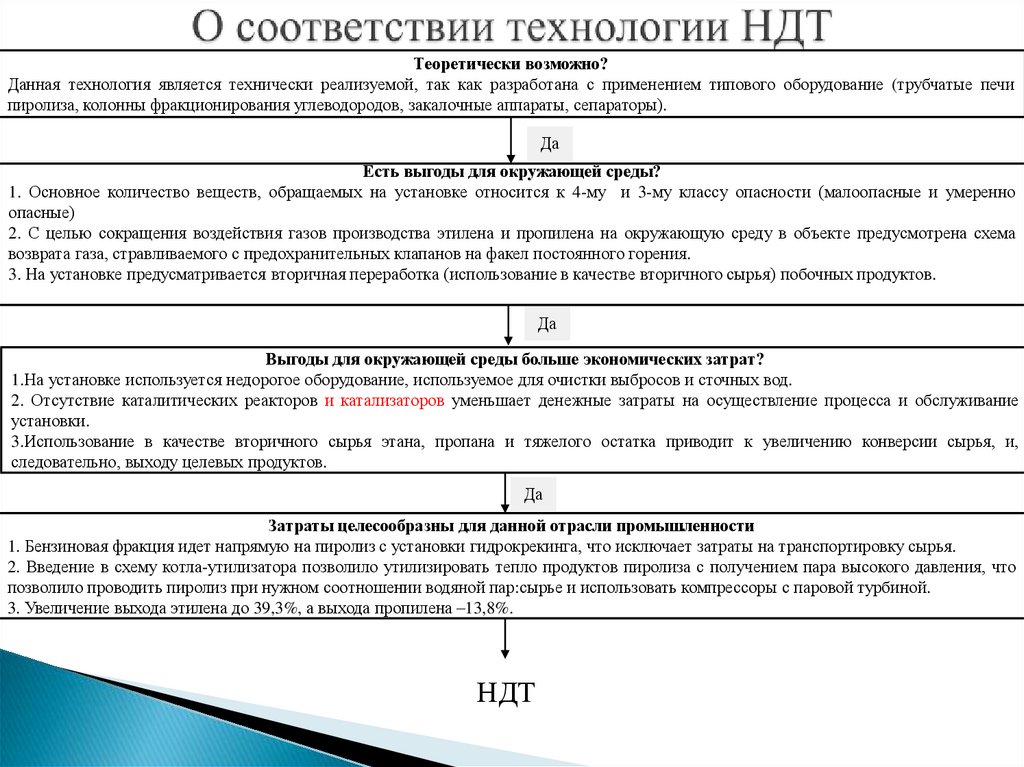

26. О соответствии технологии НДТ

Теоретически возможно?Данная технология является технически реализуемой, так как разработана с применением типового оборудование (трубчатые печи

пиролиза, колонны фракционирования углеводородов, закалочные аппараты, сепараторы).

Да

Есть выгоды для окружающей среды?

1. Основное количество веществ, обращаемых на установке относится к 4-му и 3-му классу опасности (малоопасные и умеренно

опасные)

2. С целью сокращения воздействия газов производства этилена и пропилена на окружающую среду в объекте предусмотрена схема

возврата газа, стравливаемого с предохранительных клапанов на факел постоянного горения.

3. На установке предусматривается вторичная переработка (использование в качестве вторичного сырья) побочных продуктов.

Да

Выгоды для окружающей среды больше экономических затрат?

1.На установке используется недорогое оборудование, используемое для очистки выбросов и сточных вод.

2. Отсутствие каталитических реакторов и катализаторов уменьшает денежные затраты на осуществление процесса и обслуживание

установки.

3.Использование в качестве вторичного сырья этана, пропана и тяжелого остатка приводит к увеличению конверсии сырья, и,

следовательно, выходу целевых продуктов.

Да

Затраты целесообразны для данной отрасли промышленности

1. Бензиновая фракция идет напрямую на пиролиз с установки гидрокрекинга, что исключает затраты на транспортировку сырья.

2. Введение в схему котла-утилизатора позволило утилизировать тепло продуктов пиролиза с получением пара высокого давления, что

позволило проводить пиролиз при нужном соотношении водяной пар:сырье и использовать компрессоры с паровой турбиной.

3. Увеличение выхода этилена до 39,3%, а выхода пропилена –13,8%.

НДТ

27. Заключение

В ходе выполнения курсовой работы была изучена технология пиролиза легкогоуглеводородного сырья.

Выполнен литературный обзор по тематике, освещена история развития процесса.

Рассмотрены современные процессы пиролиза. На сегодняшний день основной

технологией пиролиза является пиролиз в трубчатых печах.

Изучены химические основы процесса, а именно: механизм процесса, его стадии.

Обоснован выбор основного технологического аппарата- технологической печи.

Наиболее актуальной является четырехпоточная печь SRT с вертикальными трубами в

камере радиации и горизонтальными в камере конвекции. Описаны ее основные

достоинства. Какие? Таким образом, пиролиз является основным процессом для

получения важнейших непредельных углеводородов. На данный момент,

существующие мощности установок для проведения пиролиза по пропилену

составляют 67 % всего мирового производства, и практически 100 % мирового

производства по этилену. При этом, среднегодовой прирост потребления этилена и

пропилена в мире составляет более 4 %.

ИСпользование ткани из полипропилена для фильтров очистки абсорбента от

механических примесей аминовой очистки природного газа, ссылка на конференциюв

интернете

Химия

Химия