Похожие презентации:

ПРЕЗЕНТАЦИЯ - М.А. Климов

1.

Выпускная квалификационная работабакалавра

«Изучение технологии и оборудования

производства стали в КЦ-2 ПАО «НЛМК»

студент гр. ОЗ-ЧМ-21-1

Руководитель работы:

Климов Максим Александрович

Роготовский Александр Николаевич

2.

Стандартная конвертерная плавка1-я стадия – загрузка твердой шихты и заливка жидкого чугуна. Момент соприкосновения

железоуглеродистого расплава с твердым металлоломом соответствует началу двух процессов:

а) намораживание чугуна на холодный металлолом;

б) последующее расплавление лома.

При достижении теплового равновесия начинается плавление лома.

Плавление лома в течение большей части периода продувки происходит, как правило, в

диффузионном режиме. По данным промышленных исследований, при интенсивности продувки

2-4 м3/(т•мин) продолжительность диффузионного периода 10-15 мин, а скорость плавления лома

1-18 мм/мин. В случае продувки ванны снизу, а также при увеличении интенсивности продувки

скорость плавления заметно возрастает. При достижении расплавом температур ликвидуса

скорость плавления лома резко возрастает и практически не зависит от содержания углерода.

2-я стадия – «пусковой период», включающий процессы образования большой массы

жидкой фазы и перегрева ее над ликвидусом до уровня, обеспечивающего протекание реакции

окисления углерода. Момент начала этой реакции конвертерщики часто называют моментом

«зажигания» плавки.

3-я стадия – период интенсивного обезуглероживания в стационарном режиме – время от

момента «зажигания» плавки до заметного замедления реакции обезуглероживания.

4-я стадия – заключительная, включает процессы: прекращение продувки, подъем фурмы,

повалка конвертера и выпуск стали.

2

3.

Состав конвертерного цеха №2 ПАО «НЛМК»В

состав

цеха

входят

следующие

основные

производственные отделения и участки:

– миксерный участок (МУ);

– шихтовых участок (ШУ);

– участок десульфурации чугуна (УДЧ);

– шлаковый участок (ШУ);

– участок выплавки стали (УВС);

– участок внепечной обработки стали (УВОС);

– участок разливки стали (УРС);

– участок отделки слябов (УОС).

3

4.

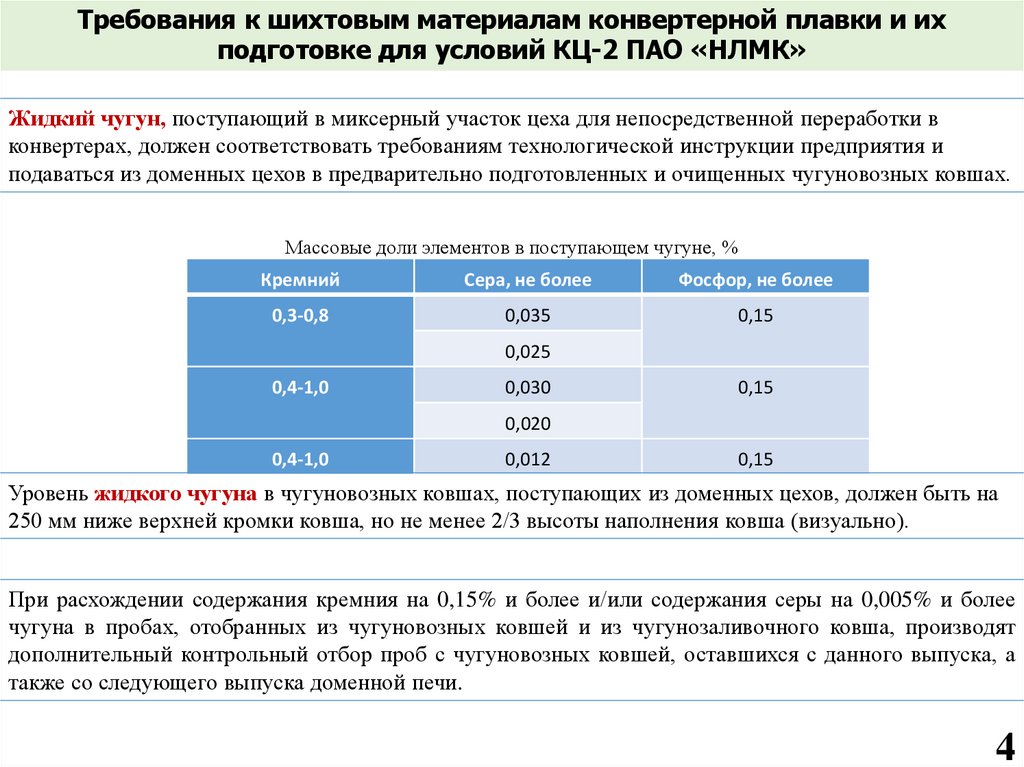

Требования к шихтовым материалам конвертерной плавки и ихподготовке для условий КЦ-2 ПАО «НЛМК»

Жидкий чугун, поступающий в миксерный участок цеха для непосредственной переработки в

конвертерах, должен соответствовать требованиям технологической инструкции предприятия и

подаваться из доменных цехов в предварительно подготовленных и очищенных чугуновозных ковшах.

Массовые доли элементов в поступающем чугуне, %

Кремний

Сера, не более

Фосфор, не более

0,3-0,8

0,035

0,15

0,025

0,4-1,0

0,030

0,15

0,020

0,4-1,0

0,012

0,15

Уровень жидкого чугуна в чугуновозных ковшах, поступающих из доменных цехов, должен быть на

250 мм ниже верхней кромки ковша, но не менее 2/3 высоты наполнения ковша (визуально).

При расхождении содержания кремния на 0,15% и более и/или содержания серы на 0,005% и более

чугуна в пробах, отобранных из чугуновозных ковшей и из чугунозаливочного ковша, производят

дополнительный контрольный отбор проб с чугуновозных ковшей, оставшихся с данного выпуска, а

также со следующего выпуска доменной печи.

4

5.

Требования к шихтовым материалам конвертерной плавки и ихподготовке для условий КЦ-2 ПАО «НЛМК»

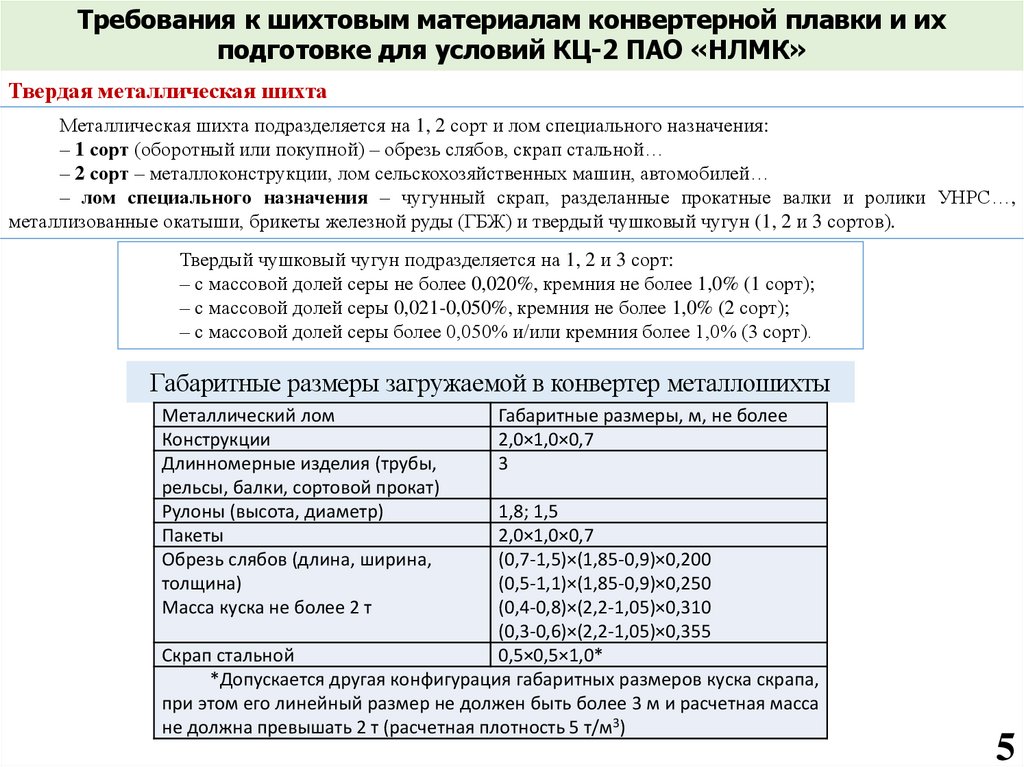

Твердая металлическая шихта

Металлическая шихта подразделяется на 1, 2 сорт и лом специального назначения:

– 1 сорт (оборотный или покупной) – обрезь слябов, скрап стальной…

– 2 сорт – металлоконструкции, лом сельскохозяйственных машин, автомобилей…

– лом специального назначения – чугунный скрап, разделанные прокатные валки и ролики УНРС…,

металлизованные окатыши, брикеты железной руды (ГБЖ) и твердый чушковый чугун (1, 2 и 3 сортов).

Твердый чушковый чугун подразделяется на 1, 2 и 3 сорт:

– с массовой долей серы не более 0,020%, кремния не более 1,0% (1 сорт);

– с массовой долей серы 0,021-0,050%, кремния не более 1,0% (2 сорт);

– с массовой долей серы более 0,050% и/или кремния более 1,0% (3 сорт).

Габаритные размеры загружаемой в конвертер металлошихты

Металлический лом

Конструкции

Длинномерные изделия (трубы,

рельсы, балки, сортовой прокат)

Рулоны (высота, диаметр)

Пакеты

Обрезь слябов (длина, ширина,

толщина)

Масса куска не более 2 т

Габаритные размеры, м, не более

2,0×1,0×0,7

3

1,8; 1,5

2,0×1,0×0,7

(0,7-1,5)×(1,85-0,9)×0,200

(0,5-1,1)×(1,85-0,9)×0,250

(0,4-0,8)×(2,2-1,05)×0,310

(0,3-0,6)×(2,2-1,05)×0,355

Скрап стальной

0,5×0,5×1,0*

*Допускается другая конфигурация габаритных размеров куска скрапа,

при этом его линейный размер не должен быть более 3 м и расчетная масса

не должна превышать 2 т (расчетная плотность 5 т/м3)

5

6.

Требования к охладителям, теплоносителям и шлакообразующимматериалам

Материал

Марка,

Сорт

Массовая доля, %

категория

CaO+MgO,

MgO,

не менее

не более

Потери при

прокаливании, не

более

Известь

ИС-1

ИС-2*

Доломит

1

92

6

5

2

90

6

7

1

88

CaO+MgO,

6

MgO,

8

не менее

не более

Металлургический

Потери при

прокаливании, не

более

90

Ошлакованный

CaO, не более

MgO,

30

5

SiO2, не более

Потери при

не более

прокаливании, не

более

65

30

6,5

3,5

* – используют при переработке повышенного количества чугуна в составе металлической шихты.

Охладители и шлакообразующие материалы должны быть воздушно сухими.

Размер кусков плавикового шпата (ГОСТ 29220-91) должен быть от 10 до 80 мм. Массовая доля

фракций с размером кусков менее 10 мм и более 80 мм должна составлять не более 10% каждой.

В качестве основных шлакообразующих материалов в конвертере применяют известь

металлургическую и доломит (металлургический или ошлакованный).

6

7.

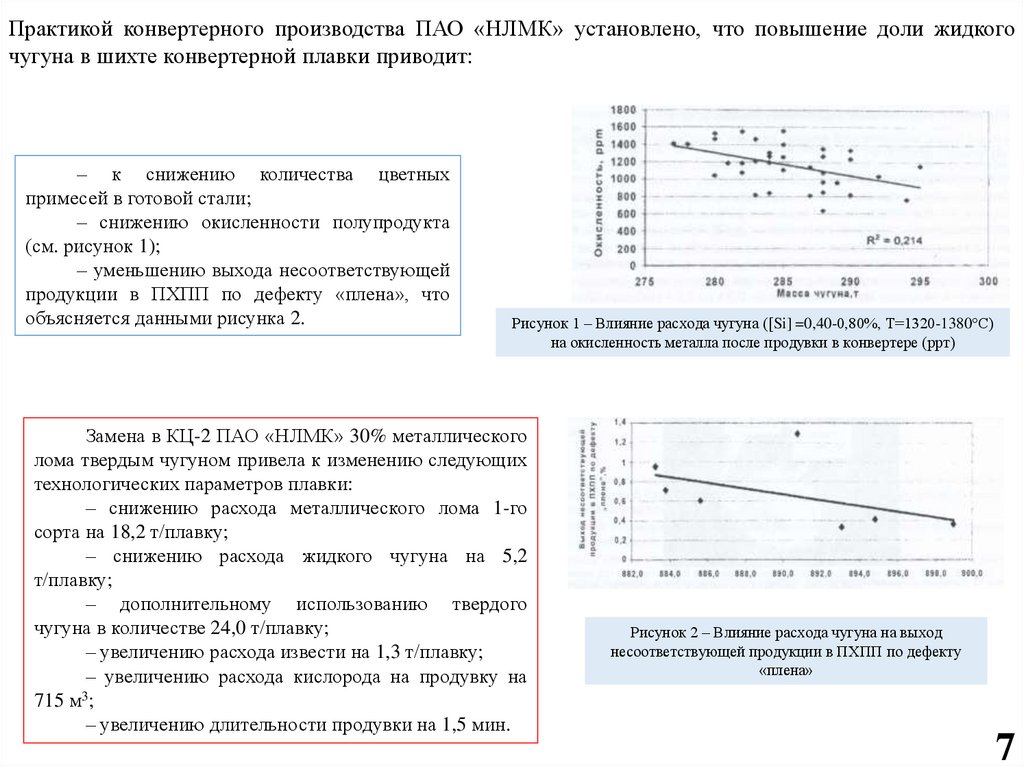

Практикой конвертерного производства ПАО «НЛМК» установлено, что повышение доли жидкогочугуна в шихте конвертерной плавки приводит:

– к снижению количества цветных

примесей в готовой стали;

– снижению окисленности полупродукта

(см. рисунок 1);

– уменьшению выхода несоответствующей

продукции в ПХПП по дефекту «плена», что

объясняется данными рисунка 2.

Рисунок 1 – Влияние расхода чугуна ([Si] =0,40-0,80%, Т=1320-1380°С)

на окисленность металла после продувки в конвертере (ррт)

Замена в КЦ-2 ПАО «НЛМК» 30% металлического

лома твердым чугуном привела к изменению следующих

технологических параметров плавки:

– снижению расхода металлического лома 1-го

сорта на 18,2 т/плавку;

– снижению расхода жидкого чугуна на 5,2

т/плавку;

– дополнительному использованию твердого

чугуна в количестве 24,0 т/плавку;

– увеличению расхода извести на 1,3 т/плавку;

– увеличению расхода кислорода на продувку на

3

715 м ;

– увеличению длительности продувки на 1,5 мин.

Рисунок 2 – Влияние расхода чугуна на выход

несоответствующей продукции в ПХПП по дефекту

«плена»

7

8.

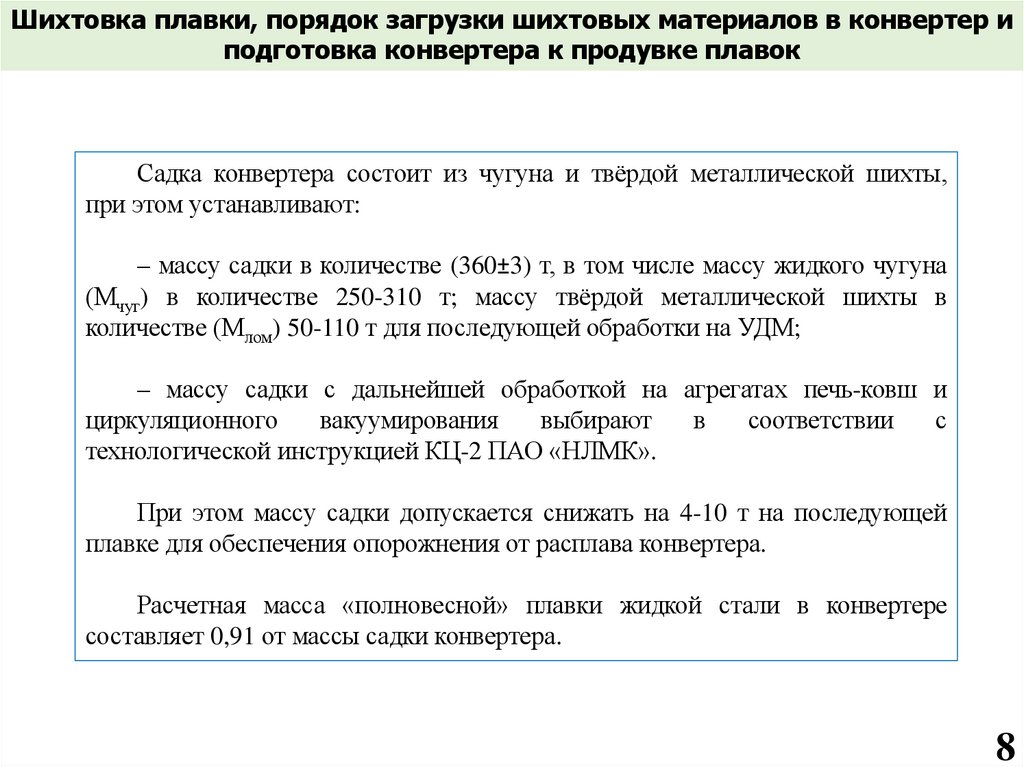

Шихтовка плавки, порядок загрузки шихтовых материалов в конвертер иподготовка конвертера к продувке плавок

Садка конвертера состоит из чугуна и твёрдой металлической шихты,

при этом устанавливают:

– массу садки в количестве (360±3) т, в том числе массу жидкого чугуна

(Мчуг) в количестве 250-310 т; массу твёрдой металлической шихты в

количестве (Млом) 50-110 т для последующей обработки на УДМ;

– массу садки с дальнейшей обработкой на агрегатах печь-ковш и

циркуляционного

вакуумирования

выбирают

в

соответствии

с

технологической инструкцией КЦ-2 ПАО «НЛМК».

При этом массу садки допускается снижать на 4-10 т на последующей

плавке для обеспечения опорожнения от расплава конвертера.

Расчетная масса «полновесной» плавки жидкой стали в конвертере

составляет 0,91 от массы садки конвертера.

8

9.

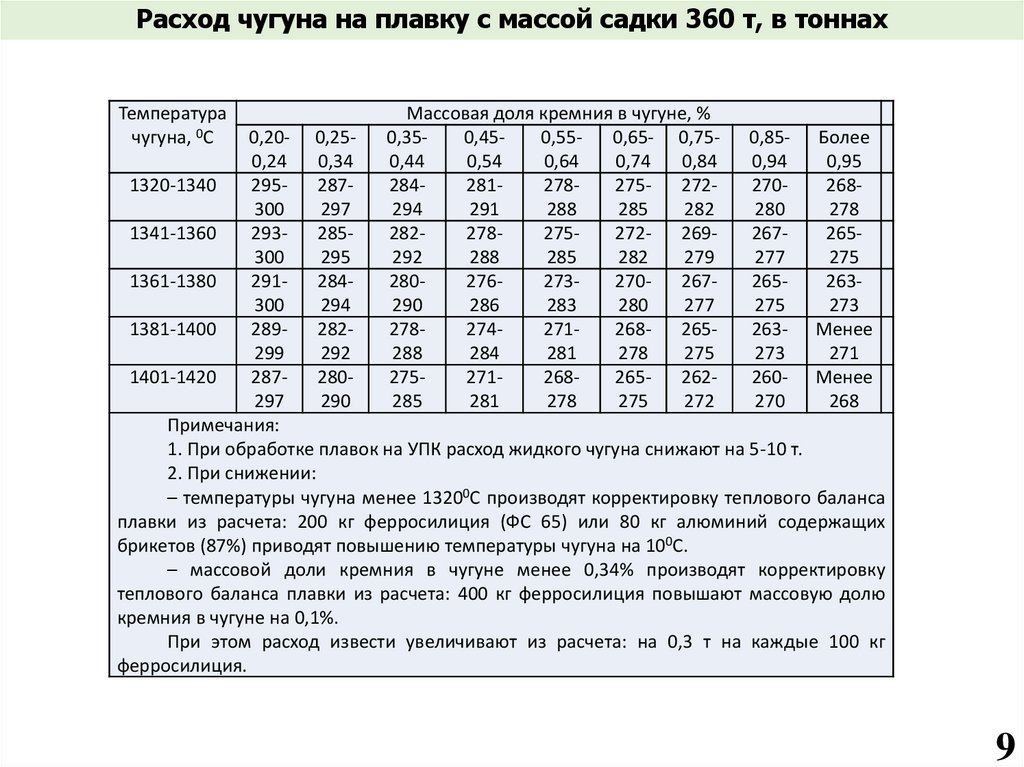

Расход чугуна на плавку с массой садки 360 т, в тоннахТемпература

чугуна, 0С

Массовая доля кремния в чугуне, %

0,350,450,550,65- 0,750,44

0,54

0,64

0,74

0,84

284281278275- 272294

291

288

285

282

282278275272- 269292

288

285

282

279

280276273270- 267290

286

283

280

277

278274271268- 265288

284

281

278

275

275271268265- 262285

281

278

275

272

0,20- 0,250,85- Более

0,24

0,34

0,94

0,95

1320-1340

295- 287270268300

297

280

278

1341-1360

293- 285267265300

295

277

275

1361-1380

291- 284265263300

294

275

273

1381-1400

289- 282263- Менее

299

292

273

271

1401-1420

287- 280260- Менее

297

290

270

268

Примечания:

1. При обработке плавок на УПК расход жидкого чугуна снижают на 5-10 т.

2. При снижении:

– температуры чугуна менее 13200С производят корректировку теплового баланса

плавки из расчета: 200 кг ферросилиция (ФС 65) или 80 кг алюминий содержащих

брикетов (87%) приводят повышению температуры чугуна на 100С.

– массовой доли кремния в чугуне менее 0,34% производят корректировку

теплового баланса плавки из расчета: 400 кг ферросилиция повышают массовую долю

кремния в чугуне на 0,1%.

При этом расход извести увеличивают из расчета: на 0,3 т на каждые 100 кг

ферросилиция.

9

10.

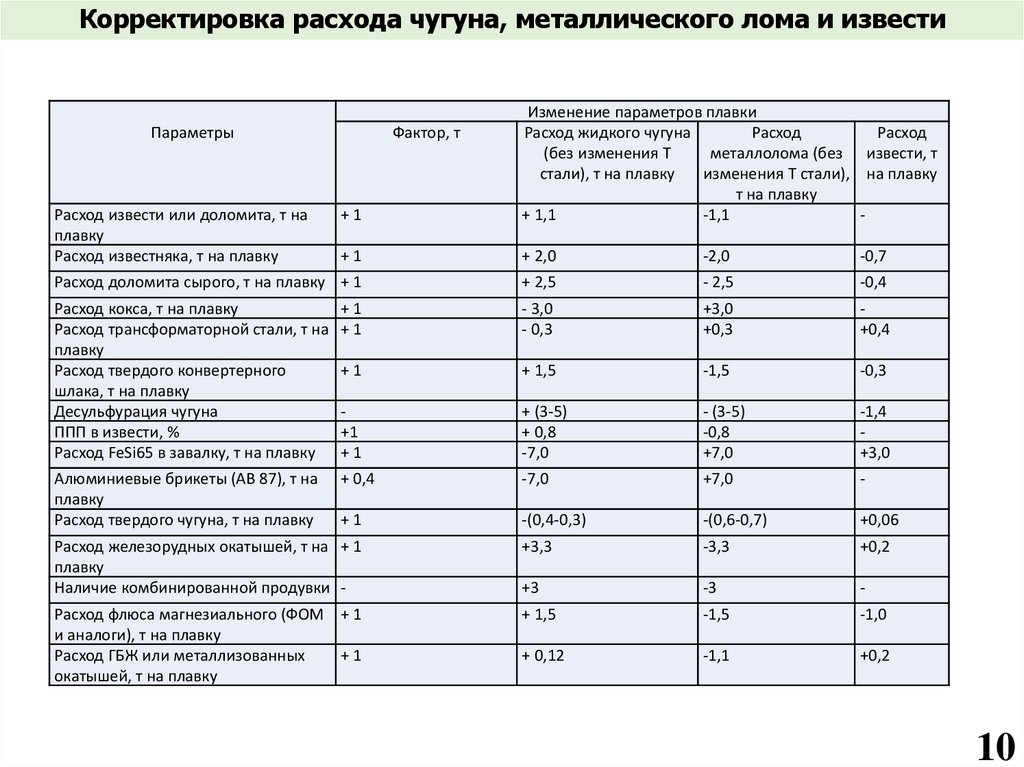

Корректировка расхода чугуна, металлического лома и извести+1

Изменение параметров плавки

Расход жидкого чугуна

Расход

Расход

(без изменения Т

металлолома (без извести, т

стали), т на плавку

изменения Т стали), на плавку

т на плавку

+ 1,1

-1,1

-

+1

+ 2,0

-2,0

-0,7

Расход доломита сырого, т на плавку + 1

+ 2,5

- 2,5

-0,4

Расход кокса, т на плавку

Расход трансформаторной стали, т на

плавку

Расход твердого конвертерного

шлака, т на плавку

Десульфурация чугуна

ППП в извести, %

Расход FeSi65 в завалку, т на плавку

+1

+1

- 3,0

- 0,3

+3,0

+0,3

+0,4

+1

+ 1,5

-1,5

-0,3

+1

+1

+ (3-5)

+ 0,8

-7,0

- (3-5)

-0,8

+7,0

-1,4

+3,0

Алюминиевые брикеты (АВ 87), т на

плавку

Расход твердого чугуна, т на плавку

+ 0,4

-7,0

+7,0

-

+1

-(0,4-0,3)

-(0,6-0,7)

+0,06

Расход железорудных окатышей, т на + 1

плавку

Наличие комбинированной продувки -

+3,3

-3,3

+0,2

+3

-3

-

Расход флюса магнезиального (ФОМ + 1

и аналоги), т на плавку

Расход ГБЖ или металлизованных

+1

окатышей, т на плавку

+ 1,5

-1,5

-1,0

+ 0,12

-1,1

+0,2

Параметры

Расход извести или доломита, т на

плавку

Расход известняка, т на плавку

Фактор, т

10

11.

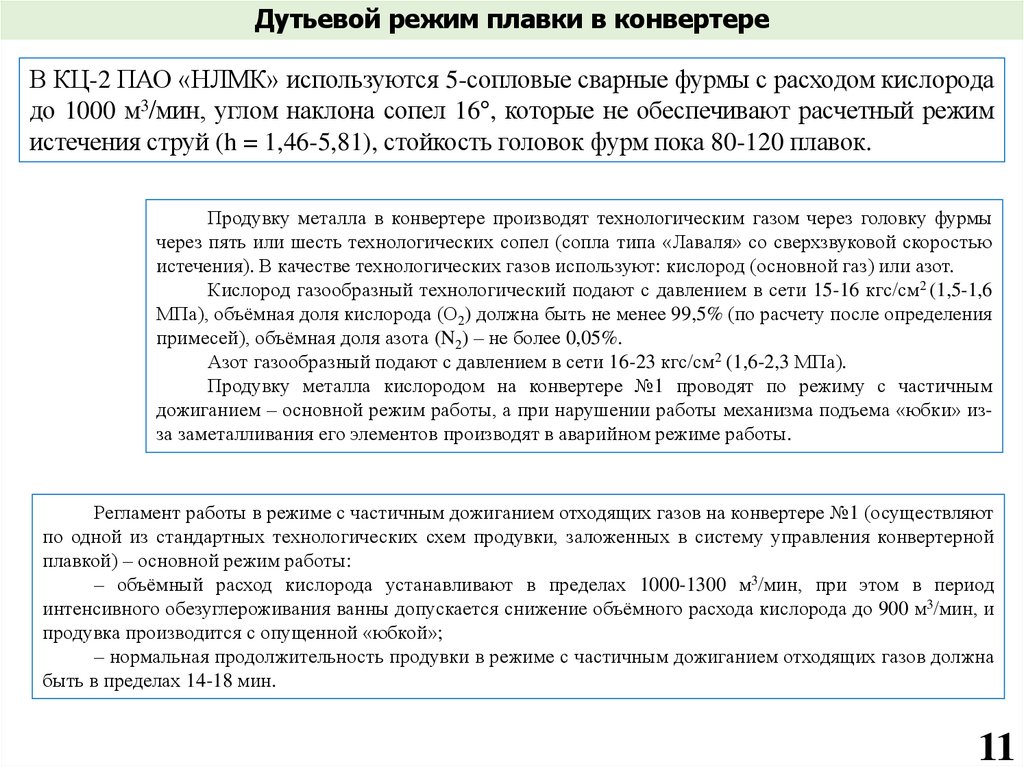

Дутьевой режим плавки в конвертереВ КЦ-2 ПАО «НЛМК» используются 5-сопловые сварные фурмы с расходом кислорода

до 1000 м3/мин, углом наклона сопел 16°, которые не обеспечивают расчетный режим

истечения струй (h = 1,46-5,81), стойкость головок фурм пока 80-120 плавок.

Продувку металла в конвертере производят технологическим газом через головку фурмы

через пять или шесть технологических сопел (сопла типа «Лаваля» со сверхзвуковой скоростью

истечения). В качестве технологических газов используют: кислород (основной газ) или азот.

Кислород газообразный технологический подают с давлением в сети 15-16 кгс/см2 (1,5-1,6

МПа), объёмная доля кислорода (О2) должна быть не менее 99,5% (по расчету после определения

примесей), объёмная доля азота (N2) – не более 0,05%.

Азот газообразный подают с давлением в сети 16-23 кгс/см2 (1,6-2,3 МПа).

Продувку металла кислородом на конвертере №1 проводят по режиму с частичным

дожиганием – основной режим работы, а при нарушении работы механизма подъема «юбки» изза заметалливания его элементов производят в аварийном режиме работы.

Регламент работы в режиме с частичным дожиганием отходящих газов на конвертере №1 (осуществляют

по одной из стандартных технологических схем продувки, заложенных в систему управления конвертерной

плавкой) – основной режим работы:

– объёмный расход кислорода устанавливают в пределах 1000-1300 м3/мин, при этом в период

интенсивного обезуглероживания ванны допускается снижение объёмного расхода кислорода до 900 м3/мин, и

продувка производится с опущенной «юбкой»;

– нормальная продолжительность продувки в режиме с частичным дожиганием отходящих газов должна

быть в пределах 14-18 мин.

11

12.

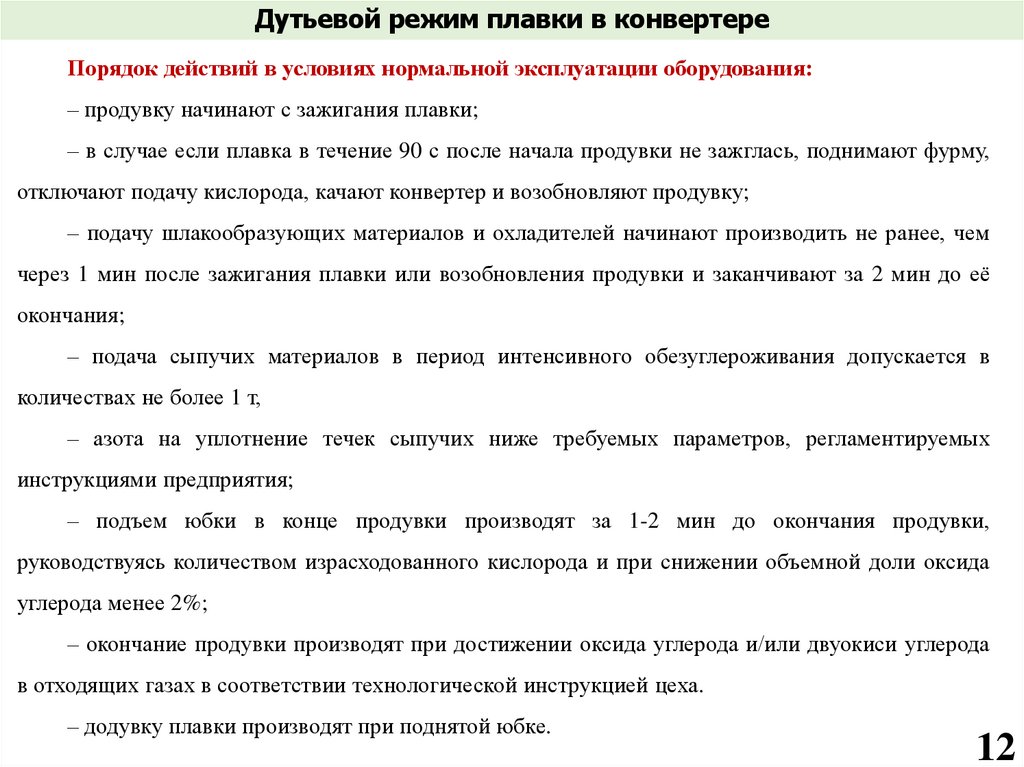

Дутьевой режим плавки в конвертереПорядок действий в условиях нормальной эксплуатации оборудования:

– продувку начинают с зажигания плавки;

– в случае если плавка в течение 90 с после начала продувки не зажглась, поднимают фурму,

отключают подачу кислорода, качают конвертер и возобновляют продувку;

– подачу шлакообразующих материалов и охладителей начинают производить не ранее, чем

через 1 мин после зажигания плавки или возобновления продувки и заканчивают за 2 мин до её

окончания;

– подача сыпучих материалов в период интенсивного обезуглероживания допускается в

количествах не более 1 т,

– азота на уплотнение течек сыпучих ниже требуемых параметров, регламентируемых

инструкциями предприятия;

– подъем юбки в конце продувки производят за 1-2 мин до окончания продувки,

руководствуясь количеством израсходованного кислорода и при снижении объемной доли оксида

углерода менее 2%;

– окончание продувки производят при достижении оксида углерода и/или двуокиси углерода

в отходящих газах в соответствии технологической инструкцией цеха.

– додувку плавки производят при поднятой юбке.

12

13.

Удаление в процессе продувки примесей чугуна, шлакообразование вконвертере

На ПАО «НЛМК» разработана и внедрена технология производства низколегированной стали с массовой

долей серы 0,003-0,005% без использования агрегатов «ковш-печь». Для увеличения степени десульфурации

металла в конвертере и получения оптимального химического состава шлака и металла после продувки был

разработан регламент дутьевого и шлакового режима плавки с учетом:

– активности кислорода в металле и шлаке;

– основности шлака;

– массовой доли компонентов, увеличивающих сульфидную емкость шлака;

– массы образующего шлака.

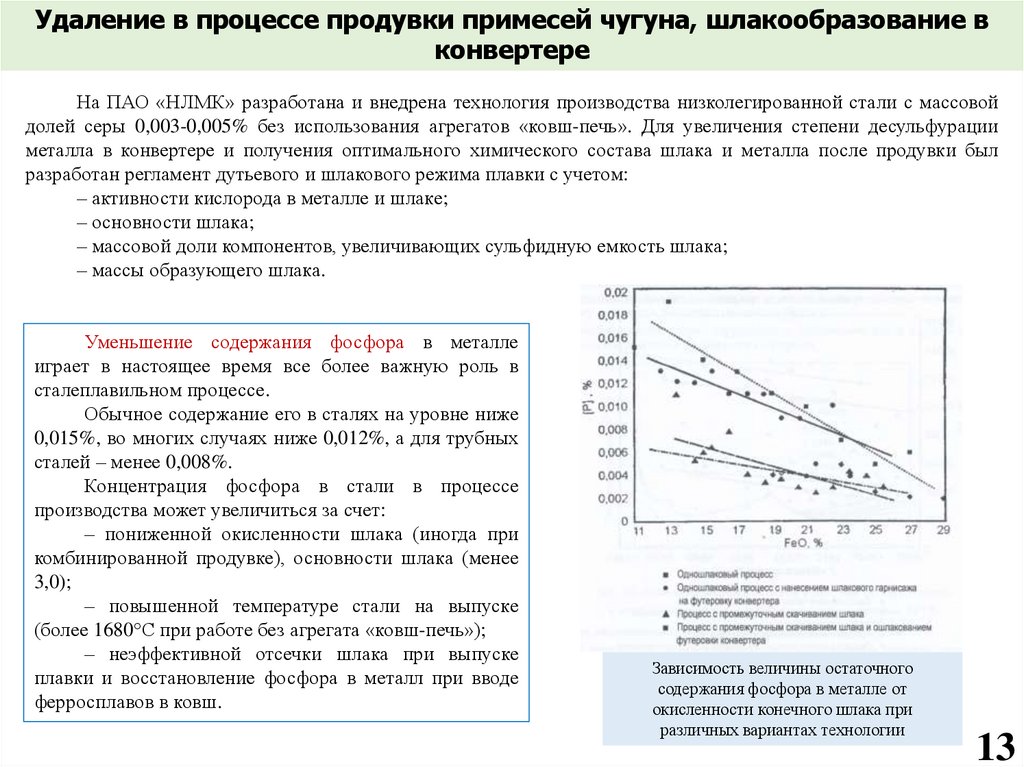

Уменьшение содержания фосфора в металле

играет в настоящее время все более важную роль в

сталеплавильном процессе.

Обычное содержание его в сталях на уровне ниже

0,015%, во многих случаях ниже 0,012%, а для трубных

сталей – менее 0,008%.

Концентрация фосфора в стали в процессе

производства может увеличиться за счет:

– пониженной окисленности шлака (иногда при

комбинированной продувке), основности шлака (менее

3,0);

– повышенной температуре стали на выпуске

(более 1680°С при работе без агрегата «ковш-печь»);

– неэффективной отсечки шлака при выпуске

плавки и восстановление фосфора в металл при вводе

ферросплавов в ковш.

Зависимость величины остаточного

содержания фосфора в металле от

окисленности конечного шлака при

различных вариантах технологии

13

14.

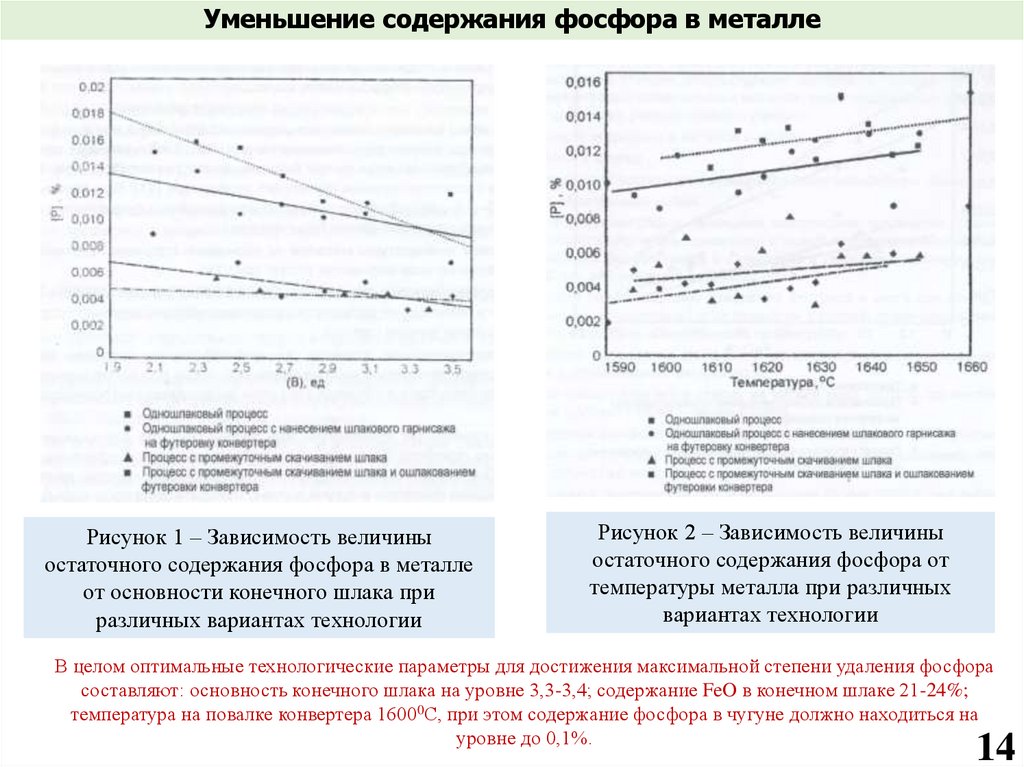

Уменьшение содержания фосфора в металлеРисунок 1 – Зависимость величины

остаточного содержания фосфора в металле

от основности конечного шлака при

различных вариантах технологии

Рисунок 2 – Зависимость величины

остаточного содержания фосфора от

температуры металла при различных

вариантах технологии

В целом оптимальные технологические параметры для достижения максимальной степени удаления фосфора

составляют: основность конечного шлака на уровне 3,3-3,4; содержание FeO в конечном шлаке 21-24%;

температура на повалке конвертера 16000С, при этом содержание фосфора в чугуне должно находиться на

уровне до 0,1%.

14

15.

Корректировка температуры и химического состава металла в конвертере, такжекорректировка физических параметров шлака (вязкости)

При получении массовой доли углерода выше требуемой производят скачивание шлака из конвертера.

Далее производят додувку металла из расчёта снижения массовой доли углерода на 0,02-0,04% в минуту.

При этом положение фурмы устанавливают на 0,1-0,3 м ниже требований инструкции.

При получении массовой доли фосфора или серы выше требуемой в конвертер присаживают известь

и плавиковый шпат в количестве 1-4 т и 0,2-1,0 т, соответственно. Далее производят додувку металла в

течение 0,5-3,0 мин, при этом положение фурмы устанавливают на 0,1-0,3 м выше требований инструкции.

При получении температуры металла ниже требуемой производят скачивание шлака, далее

производят додувку из расчёта: 1 минута продувки повышает температуру металла на 20-300С.

Для снижения температуры металла в конвертере:

– при получении температуры выше требуемой на 5-300С производят

продувку азотом через кислородную многосопловую фурму в течение 0,5-3,0

мин с расходом 500-800 м3/мин;

– при получении температуры выше требуемой на 31-500С производят

продувку азотом через кислородную фурму в течение 2,0-3,0 мин при этом

перед продувкой азотом присаживают известь или доломит (металлургический

или ошлакованный) в количестве 1-4 т на плавку, из расчета: 1 т на плавку

дополнительно снижают температуру металла на 50С.

После охлаждения плавки производят повалку конвертера и повторно

измеряют температуру металла, а после проведения додувки – измеряют

температуру и отбирают пробу металла и шлака.

15

16.

Заключение1. В работе изучены требования к шихтовым

материалам конвертерной плавки и их подготовке для

условий КЦ-2 ПАО «НЛМК».

2. Рассмотрены элементы современной технологии

выплавки стали в конверторах КЦ-2 ПАО «НЛМК», в том

числе шихтовку плавки; порядок загрузки шихтовых

материалов в конвертер и подготовка конвертера к

продувке плавок; дутьевой и шлаковый режимы плавки в

конвертере; корректировку температуры и химического

состава металла в конвертере, также корректировку

физических параметров шлака (вязкости).

3. Изучено основное технологическое оборудование

КЦ-2 ПАО «НЛМК».

16

Промышленность

Промышленность