Похожие презентации:

ПРЕЗЕНТАЦИЯ ДИСС

1.

на правах рукописиВишняков Никита Сергеевич

«САМОУПЛОТНЯЮЩИЙСЯ ТЯЖЕЛЫЙ БЕТОН С

ПОВЫШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ

ХАРАКТЕРИСТИКАМИ»

2.1.5 – Строительные материалы и изделия

Научный руководитель - Ильина Лилия Владимировна

доктор технических наук, профессор

Новосибирск 2026 г.

Актуальность

В рамках национального проекта «Инфраструктура для жизни» до 2030 года, в

России, необходимо построить 663 млн. м2 жилья. Вместе с тем, приказом Минпромторга

России от 27 марта 2025 г. № 1462 при участии Минстроя России утвержден обновленный

перечень критической промышленной продукции в сфере строительных материалов и

строительных конструкций на плановый период 2026 и 2027 годов.

Для обеспечения выполнения поставленного плана необходимо использование

самоуплотняющихся бетонных смесей с повышенными эксплуатационными и

технологическими характеристиками. Применение модифицированных самоуплотняющихся

бетонных смесей позволяет получить высококачественный композит, при относительно

невысоком расходе цемента.

Научная гипотеза

Повышение связности самоуплотняющейся бетонной смеси и увеличение комплекса

физико-механических свойств тяжелого бетона, полученного из этой смеси, возможно,

обеспечить введением комплексной органоминеральной добавки, состоящей из:

•микродисперсного минерального тестообразующего компонента (доломита),

способного уплотнять цементный композит и выступать центрами кристаллизации,

вследствие закона подобия с клинкерными минералами;

•дисперсной пуццолановой добавки (диатомит) способной снижать количество

портландита и приводить к образованию дополнительного количества кристаллогидратов;

•органического компонента (поликарбоксилатный пластификатор) увеличивающего

подвижность смеси.

2

2.

Цель работыРазработка научно обоснованного технологического решения, обеспечивающего получение

самоуплотняющегося бетона, обладающего повышенными физико-механическими свойствами,

путем введения комплексной органоминеральной добавки, состоящей из микродисперсных

минеральных компонентов способных упрочнять и уплотнять цементный композит и органического

компонента увеличивающего подвижность смеси.

Задачи исследования:

1. Проведение анализа воздействия различного количества химических добавок на подвижность

бетонной смеси и прочность бетона;

2. Проведение анализа воздействия различного количества и дисперсности тестообразующих

минеральных добавок на технологические свойства цементных смесей и физикомеханические свойства цементных композитов, таких как раствор и тяжелый бетон;

3. Проведение анализа воздействия различного количества пуццолановых минеральных добавок

на технологические свойства цементных смесей и физико-механические свойства цементных

композитов, таких как раствор и тяжелый бетон;

4. Разработка широкой номенклатуры модифицированных самоуплотняющихся бетонных

смесей, способных стать основой для высокоэффективных цементных композитов;

5. Теоретическое обоснование и эмпирическое подтверждение повышения комплекса

эксплуатационных свойств разработанных бетонов; разработка технологической схемы

производства самоуплотняющейся смеси для тяжелого бетона.

Объект исследования

Самоуплотняющаяся бетонная смесь, модифицированная комплексной органоминеральной

добавкой и тяжелый бетон, полученный на ее основе.

Предмет исследования

Установление физико-химических закономерностей формирования структуры цементной

системы и ее свойств с модифицирующими добавками.

3

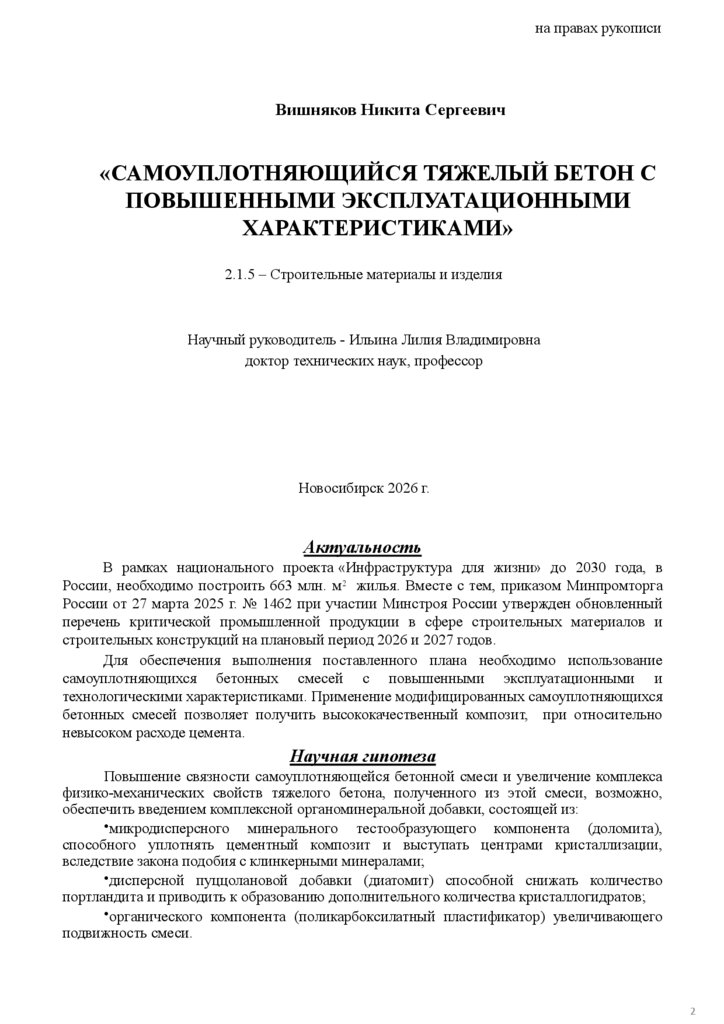

Моделирование технологических и эксплуатационных характеристик самоуплотняющегося бетона

Характеристика сырья

Минеральные добавки

Исследование

химического,

минералогического

составов и свойств

Диатоми

т

Исследование

физических свойств

Цемент

Доломит

Заполнители

(песок, щебень)

Суперпластификатор

Исследование

химического состава

Оценка влияния добавок на свойства вяжущего

Моделирование составов модифицированного вяжущего и технологических

параметров, методом многофакторного планирования эксперимента

Математическая обработка полученных результатов

Разработка комплексной органоминеральной добавки

Исследование структуры и фазового состава цементного камня

Оценка вида и количества добавок на самоуплотняющейся бетонной смеси и бетона

Экономическое обоснование принятых решений

Отработка технологических параметров

и выбор технологической схемы

4

3.

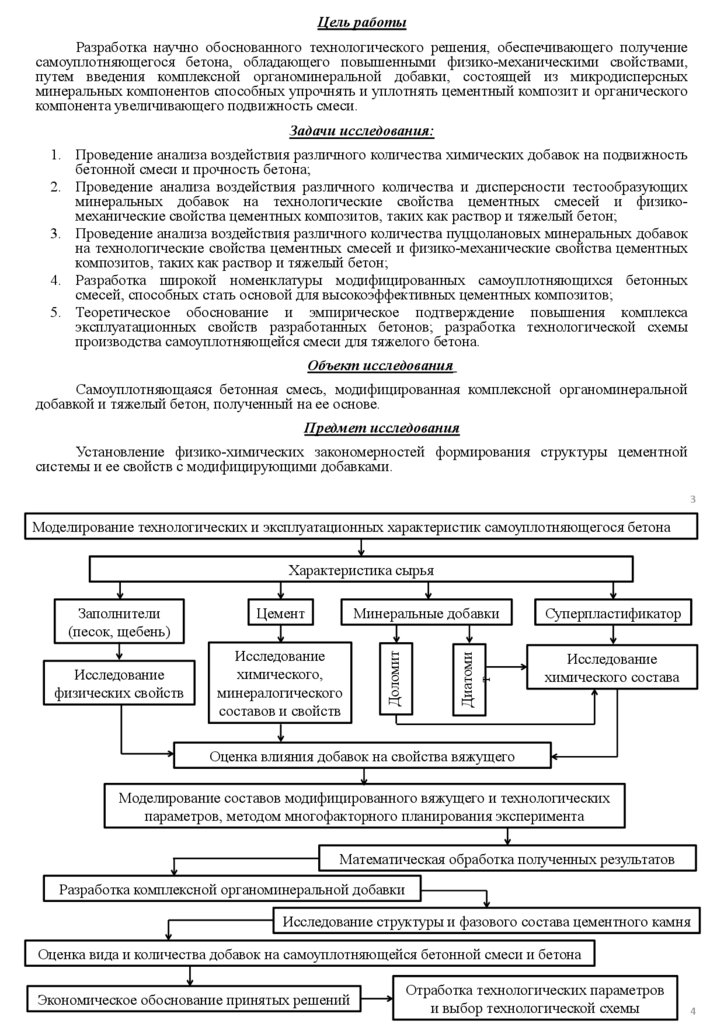

Характеристика портландцементаЦемент ООО «СЛК Цемент» г. Сухой лог

ЦЕМ I 42,5Б ГОСТ 31108-2020

•прочность – 42,5 МПа;

•нормальная густота цементного теста – 29,25 %;

•начало схватывания – 140 минут;

•конец схватывания – 225 минут;

•тонкость помола (остаток на сите № 009) – 1 %;

Химический состав портландцементного клинкера, %.

SiO2

Al2O3

Fe2O3

CaO

MgO

SO3

Na2O+0,658K2O

CI

22,00

5,4

3,4

59,5

3,3

3,7

0,77

0,02

Нерастворимый

остаток

4,0

Минералогический состав в % портландцементного клинкера

С3S

С2S

С3A

С4АF

62,5

15,6

6,4

10,3

5

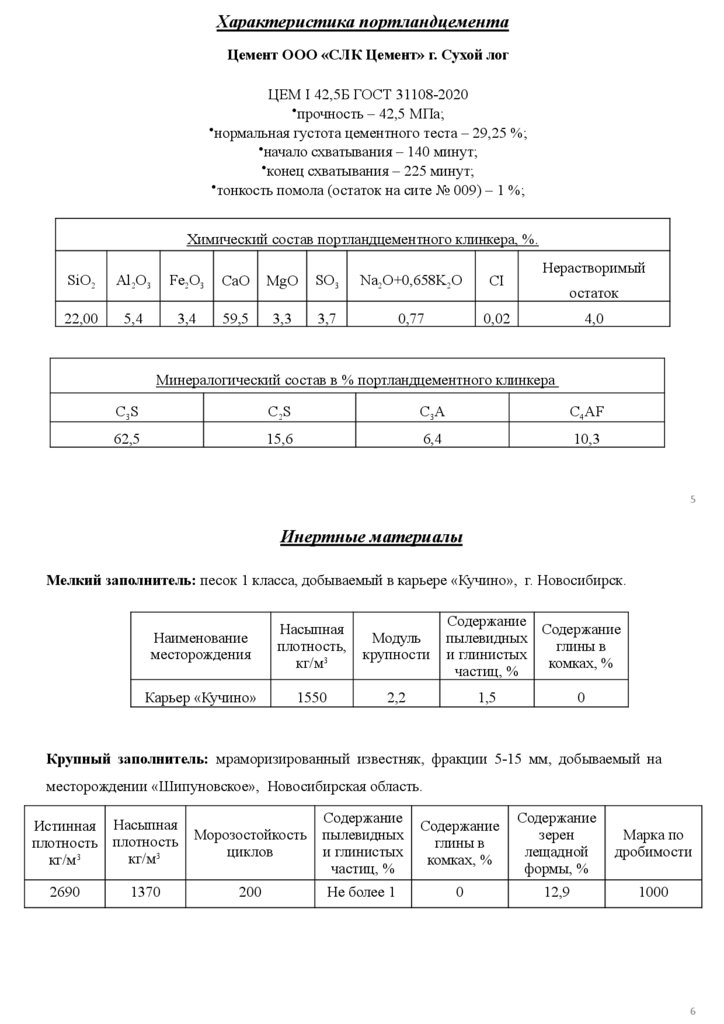

Инертные материалы

Мелкий заполнитель: песок 1 класса, добываемый в карьере «Кучино», г. Новосибирск.

Наименование

месторождения

Насыпная

плотность,

кг/м3

Модуль

крупности

Карьер «Кучино»

1550

2,2

Содержание

Содержание

пылевидных

глины в

и глинистых

комках, %

частиц, %

1,5

0

Крупный заполнитель: мраморизированный известняк, фракции 5-15 мм, добываемый на

месторождении «Шипуновское», Новосибирская область.

Истинная Насыпная

плотность плотность

кг/м3

кг/м3

2690

1370

Морозостойкость

циклов

Содержание

пылевидных

и глинистых

частиц, %

Содержание

глины в

комках, %

Содержание

зерен

лещадной

формы, %

Марка по

дробимости

200

Не более 1

0

12,9

1000

6

4.

МодификаторыМинеральные добавки:

• Тонкодисперсный доломит

Наименование показателей

Содержание доли суммы СаСО3+MgCO3, %, не менее

Содержание доли MgCO3, %, не более

Массовая доля Fe2O3, не более, %

Дисперсность, мкм

• Тонкодисперсный диатомит

Значения показателей

99,26

0,18

0,17

20 - 60

Наименование показателей

Значения показателей

Массовая доля SiO2, %, не менее

86,5

Массовая доля Al2O3, не более

6,8

Массовая доля Fe2O3, не более

2,9

Дисперсность, мкм

5

Химические добавки:

• Суперпластификатор «Реламикс ПК» производства ГК «Полипласт»

Плотность,

г/см3

pH

Содержание

хлоридов, %

Содержание сухого

вещества, %

Граничная

дозировка, %

Оптимальная

дозировка, %

≥ 1,090

5-7

≤ 0,1

≥ 30

0,3 – 2,5

• Суперпластификатор «Fix-1» производства ООО «Bentax»

0,6 – 0,9

Плотность,

г/см3

pH

Содержание

хлоридов, %

Содержание сухого

вещества, %

Граничная

дозировка, %

Оптимальная

дозировка, %

1,035±0,005

5,0-8,0

0,1

≥ 35,0

0,6 – 1,5

0,8 – 1,3

7

Объяснение выбора модификаторов

Инертная минеральная добавка - тонкодисперсный доломит. Обладает химическим

сродством и близкими термодинамическими показателями с клинкерными минералами и

вследствие закона подобия способен значительно увеличить прочностные характеристики

вяжущего, а так же уплотнить цементную систему.

Свойства минералов клинкера силикатов и алюминатов кальция

Минералы клинкера

Свойства

ß-2CaO•SiO2

3CaO•SiO2

3CaO•Al2O3

Молярная масса, г/моль

172,24

228,32

270,2

3

Плотность, г/см

3,28

3,25

3,04

Молярная энтальпия образования (∆Но298),

-2307,8

-2930

-3589,97

кДж/моль

Молярная энтропия, Дж/(моль•К)

127,7

169

205,57

Удельная энтальпия образования, кДж/г

-13.4

-12.83

-13,29

Удельная энтропия, Дж/(г•К)

0,74

0,74

0,76

Удельные термодинамические показатели соединений

Энтальпия образования

Соединения

(∆Но298), кДж/г

-12,83

0,74

3CaO•SiO2

-13,40

0,74

ß-2CaO•SiO2

-13,29

0,76

3CaO•Al2O3

-14,80

0,66

CaO•MgO•2SiO2 (доломит)

-15,18

0,70

SiO2

-16,42

0,50

Al2O3

-11,35

0,71

CaO

8

5.

Объяснение выбора модификаторовАктивная минеральная добавка - тонкодисперсный диатомит:

Пуццоланическая активность диатомита позволяет уменьшить количество, выделяющегося

при взаимодействии трехкальциевого силиката (алита) с водой, портландита. Это позволяет

увеличить прочность цементного композита, а также уплотнить цементную матрицу.

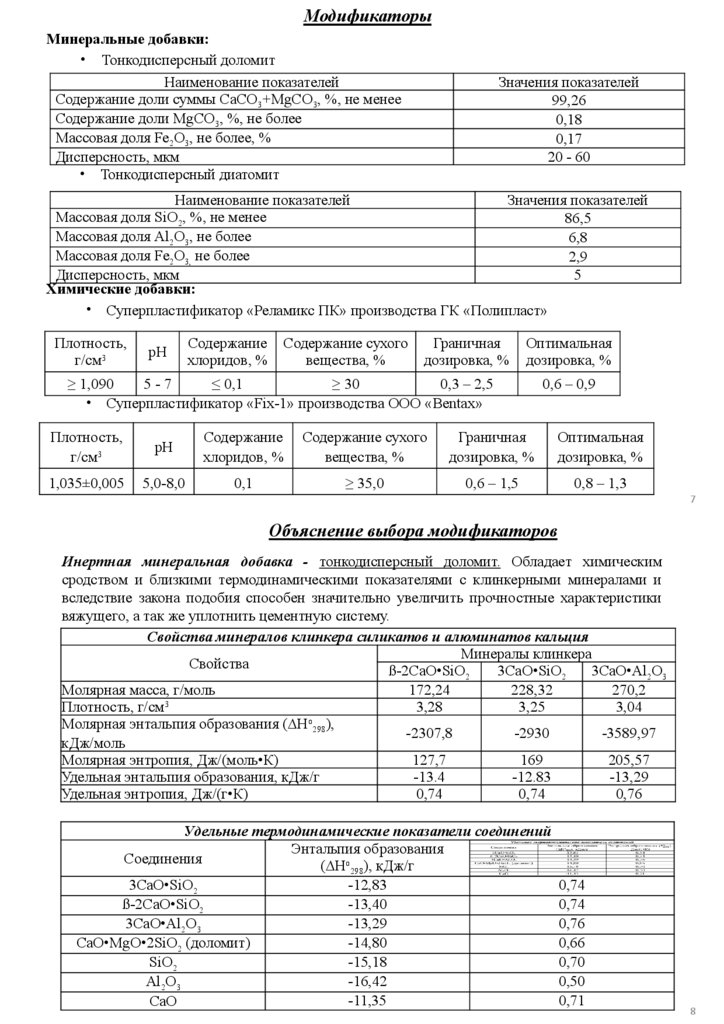

Химическая добавка – суперпластификатор:

Использование СП, позволяет увеличить подвижность бетонной смеси при сохранении В/Ц

или снизить количество воды затворения при сохранении подвижности и как следствие

уменьшить водоцементное соотношение, что приводит к увеличению прочности бетона и

уплотнению всей системы.

Механизм действия суперпластификатора

9

Влияние пластифицирующих добавок на свойства вяжущего

Влияние СП «Реламикс ПК» на прочность вяжущего

№

п/п

0

1

2

3

4

5

6

Количество

суперпластификатора, %

мас. от портландцемента

Расход

воды,

л/м3

Прочность при

изгибе, МПа

1

3

сутки сутки

Прочность при

сжатии, МПа

28

суток

1

3

сутки сутки

273

2,3

3,6

7,8

11,5

0,6

215

2,6

3,9

8,0

12,1

0,7

208

2,7

4,1

8,2

12,6

0,8

202

2,8

4,4

8,4

13,2

0,9

195

2,5

4,1

8,1

13,0

1,0

189

2,3

3,9

7,9

12,6

1,1

182

2,1прочность

3,8

7,7

11,4

Влияние ПСП «Fix-1»

на

вяжущего

№

п/п

Количество

суперпластификатора, %

мас. от портландцемента

Расход

воды,

л/м3

0

1

2

3

4

0,6

0,7

0,8

0,9

5

1,0

Прочность при

изгибе, МПа

21,4

23,3

24,1

25,4

24,8

23,1

22,3

28

суток

39,2

42,5

44,2

46,4

45,6

44,1

42,3

Прочность при

сжатии, МПа

1

3

сутки сутки

28

суток

1

3

28

сутки сутки суток

273

234

228

221

215

2,3

2,4

2,5

2,6

2,7

3,6

3,8

3,9

4,0

4,2

7,8

7,9

8,0

8,1

8,2

11,5

11,8

11,9

12,3

12,7

21,4

21,7

22,0

23,3

24,1

39,2

40,3

41,2

43,4

44,0

208

2,5

3,9

8,0

12,4

23,5

43,6

10

6.

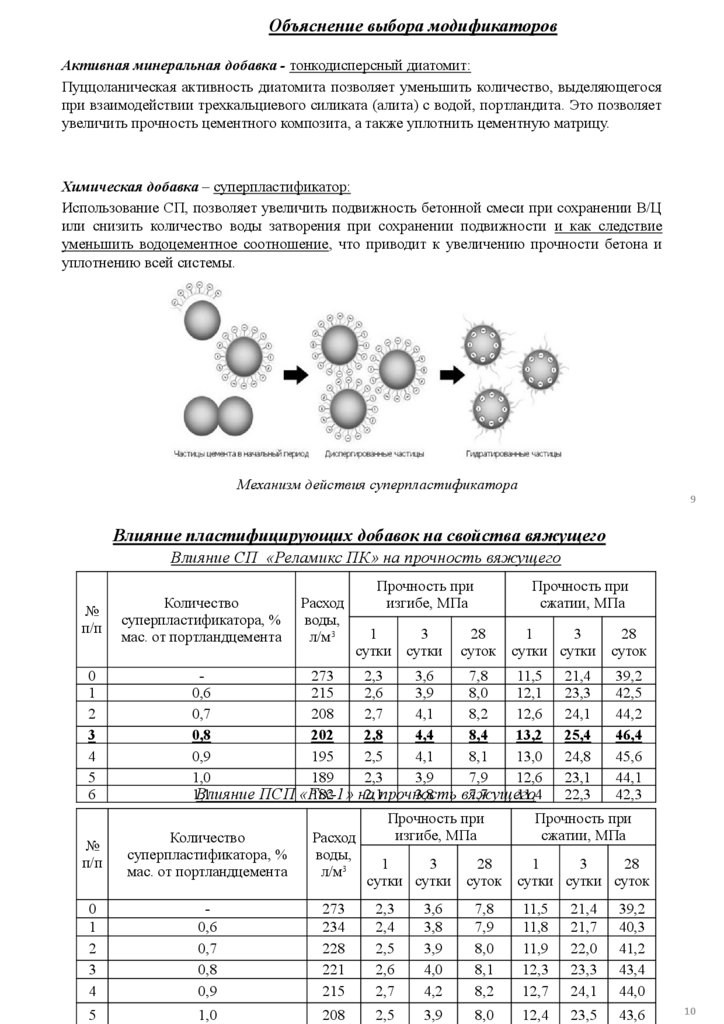

Прочность при изгибе (МПа) вяжущего,твердевшего двадцать восемь суток, с

использованием пластифицирующих

добавок: 1) «Реламикс ПК»; 2) «Fix-1»

Прочность при сжатии (МПа) вяжущего,

твердевшего двадцать восемь суток, с

использованием пластифицирующих

добавок: 1) «Реламикс ПК»; 2) «Fix-1»

Прочность при изгибе, МПа, через 28 суток

Достоверность

Уравнение

R² = 0,8907

y = -0,0595x2 + 0,4548x + 7,3857

R² = 0,8465

y = -0,0298x2 + 0,2631x + 7,5286

Прочность при сжатии, МПа, через 28 суток

«Реламикс ПК»

R² = 0,9759

y = -0,5655x2 + 5,0202x + 34,7

«Fix-1»

R² = 0,9252

y = -0,2286x2 + 2,55x + 36,443

Добавка

«Реламикс ПК»

«Fix-1»

№ п/п

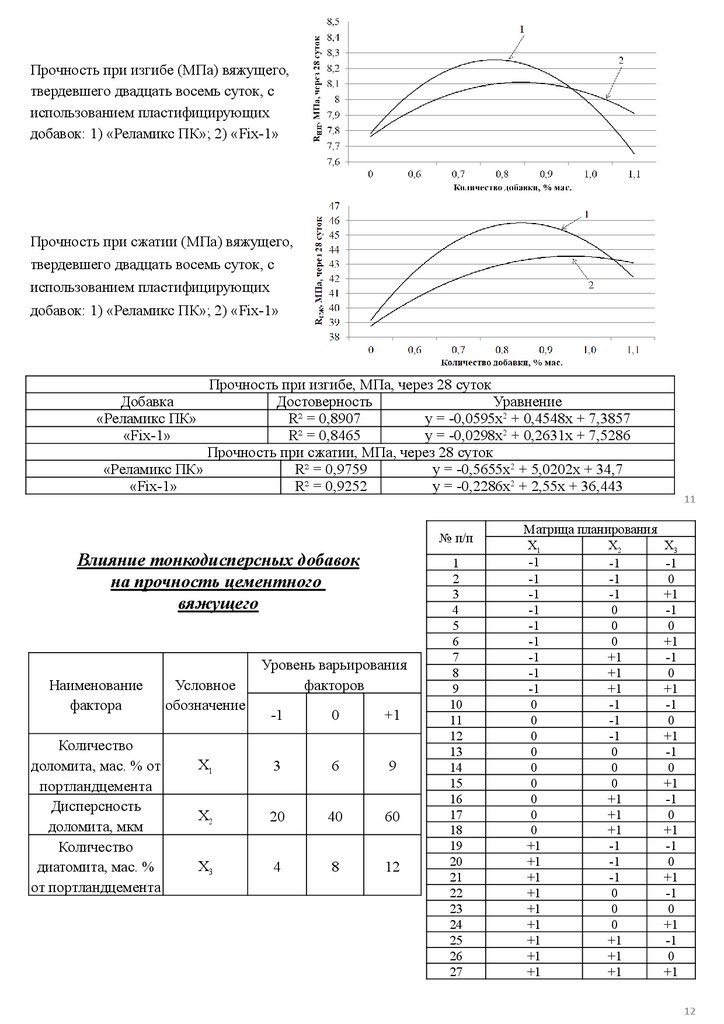

Влияние тонкодисперсных добавок

на прочность цементного

вяжущего

Наименование

фактора

Количество

доломита, мас. % от

портландцемента

Дисперсность

доломита, мкм

Количество

диатомита, мас. %

от портландцемента

Условное

обозначение

Уровень варьирования

факторов

-1

0

+1

Х1

3

6

9

Х2

20

40

60

Х3

4

8

12

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

11

Матрица планирования

X1

X2

X3

-1

-1

-1

-1

-1

0

-1

-1

+1

-1

0

-1

-1

0

0

-1

0

+1

-1

+1

-1

-1

+1

0

-1

+1

+1

0

-1

-1

0

-1

0

0

-1

+1

0

0

-1

0

0

0

0

0

+1

0

+1

-1

0

+1

0

0

+1

+1

+1

-1

-1

+1

-1

0

+1

-1

+1

+1

0

-1

+1

0

0

+1

0

+1

+1

+1

-1

+1

+1

0

+1

+1

+1

12

7.

Влияние биминеральной добавки на прочностные характеристики вяжущегоПрочность при изгибе,

МПа, в возрасте

Факторы варьирования

Количество

доломита, мас. % от

цемента

3

3

3

3

3

3

3

3

3

6

6

6

6

6

6

6

6

6

9

9

9

9

9

9

9

9

9

Дисперсность

доломита, мкм

20

20

20

40

40

40

60

60

60

20

20

20

40

40

40

60

60

60

20

20

20

40

40

40

60

60

60

Количество

диатомита, мас. %

от цемента

4

8

12

4

8

12

4

8

12

4

8

12

4

8

12

4

8

12

4

8

12

4

8

12

4

8

12

Прочность при сжатии, МПа,

в возрасте

1

3

7

28

1

3

7

28

сутки сутки сутки сутки сутки сутки сутки сутки

2,3

3,5

3,7

3,5

3,4

3,6

3,4

3,4

3,5

3,3

3,0

3,1

2,9

2,9

2,9

2,8

2,7

2,8

2,7

2,4

2,6

2,5

2,3

2,3

2,2

2,1

2,1

2,0

3,6

4,5

5,6

5,1

4,3

5,0

4,8

4,1

4,7

4,6

4,0

4,7

4,5

3,8

4,6

3,9

3,6

4,1

3,7

3,5

3,6

3,4

3,1

3,4

3,0

2,9

3,1

2,9

5,40

6,4

6,6

6,2

6,0

6,3

5,9

6,0

6,1

5,7

6,1

6,2

5,8

5,7

5,9

5,6

5,5

5,6

5,4

5,7

6,0

5,7

5,2

5,5

5,2

4,9

5,0

4,8

7,8

8,8

9,1

8,7

8,6

8,9

8,4

8,5

8,8

8,2

8,7

8,8

8,3

8,2

8,4

7,9

7,9

8,0

7,7

8,1

8,6

8,2

7,5

7,8

7,5

7,1

7,2

6,9

11,5

20,7

27,3

24,5

18,6

21,8

20,7

17,9

20,6

19,8

17,2

21,7

19,2

16,5

19,7

17,1

15,5

17,9

16,0

12,4

13,7

12,1

11,1

12,2

10,8

9,6

10,1

9,3

21,4

26,6

33,4

30,3

25,5

29,8

28,5

24,6

28,4

27,6

23,7

29,8

26,5

22,7

27,1

23,4

21,3

24,6

21,9

19,5

21,5

19,0

18,5

20,4

18,0

17,3

18,5

16,9

27,40

34,8

43,5

39,6

32,6

37,9

36,3

32,0

36,1

34,8

30,1

38,0

33,7

29,0

34,5

29,8

27,5

31,4

27,9

24,8

27,4

24,1

23,5

26,0

23,0

22,1

23,6

21,5

39,2

48,3

60,8

55,1

46,3

54,2

51,8

44,5

51,6

49,7

43,1

54,3

48,1

41,3

49,2

42,5

38,7

44,8

39,9

35,4

39,2

34,5

33,6

37,1

32,8

31,5

33,6

33,7

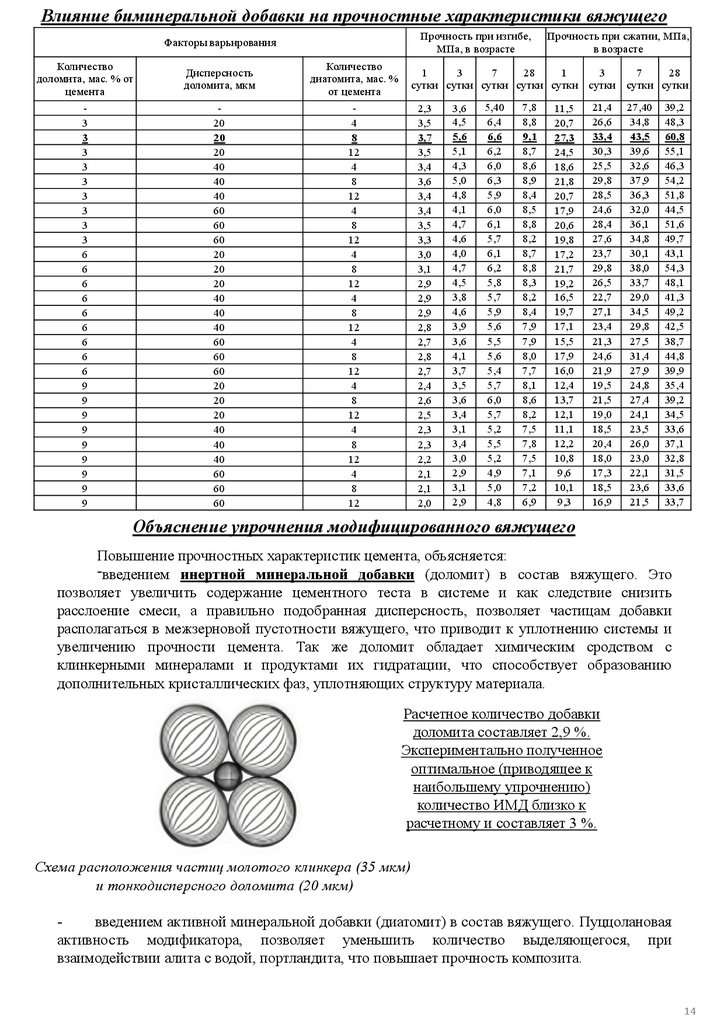

Объяснение упрочнения модифицированного вяжущего

Повышение прочностных характеристик цемента, объясняется:

-введением инертной минеральной добавки (доломит) в состав вяжущего. Это

позволяет увеличить содержание цементного теста в системе и как следствие снизить

расслоение смеси, а правильно подобранная дисперсность, позволяет частицам добавки

располагаться в межзерновой пустотности вяжущего, что приводит к уплотнению системы и

увеличению прочности цемента. Так же доломит обладает химическим сродством с

клинкерными минералами и продуктами их гидратации, что способствует образованию

дополнительных кристаллических фаз, уплотняющих структуру материала.

Расчетное количество добавки

доломита составляет 2,9 %.

Экспериментально полученное

оптимальное (приводящее к

наибольшему упрочнению)

количество ИМД близко к

расчетному и составляет 3 %.

Схема расположения частиц молотого клинкера (35 мкм)

и тонкодисперсного доломита (20 мкм)

введением активной минеральной добавки (диатомит) в состав вяжущего. Пуццолановая

активность модификатора, позволяет уменьшить количество выделяющегося, при

взаимодействии алита с водой, портландита, что повышает прочность композита.

14

8.

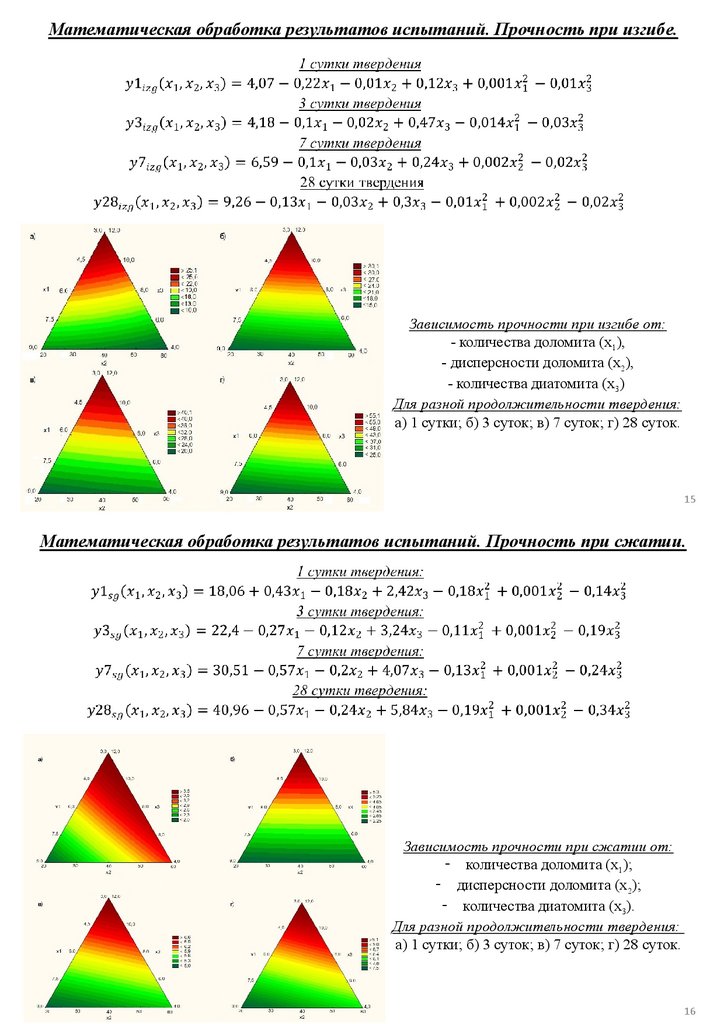

Математическая обработка результатов испытаний. Прочность при изгибе.Зависимость прочности при изгибе от:

- количества доломита (х1),

- дисперсности доломита (х2),

- количества диатомита (х3)

Для разной продолжительности твердения:

а) 1 сутки; б) 3 суток; в) 7 суток; г) 28 суток.

15

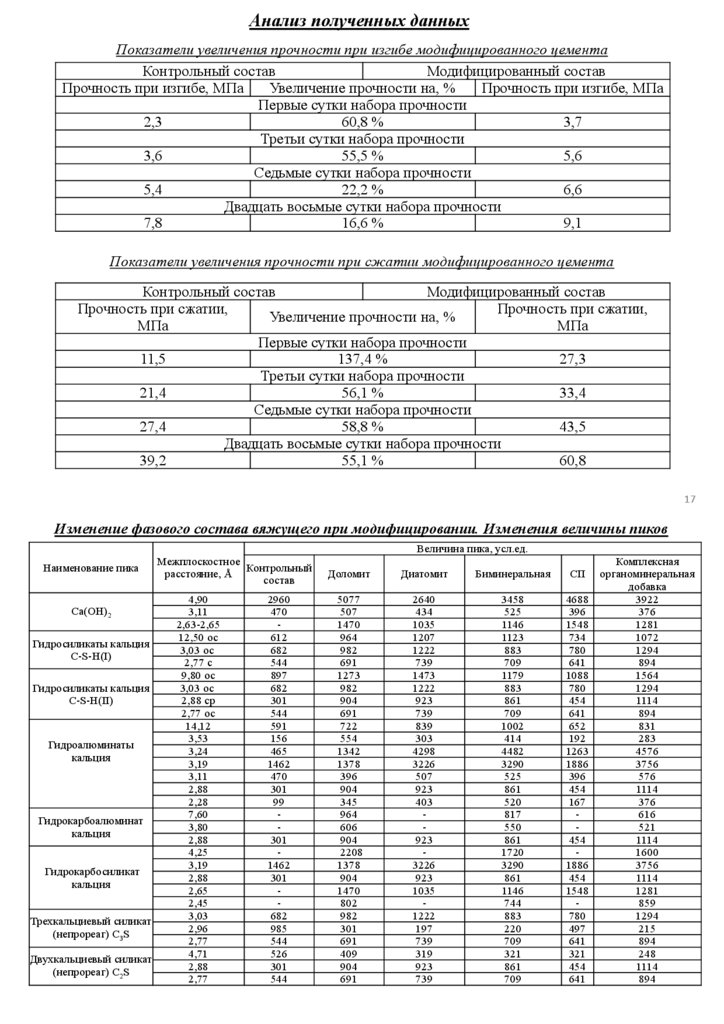

Математическая обработка результатов испытаний. Прочность при сжатии.

Зависимость прочности при сжатии от:

- количества доломита (х1);

- дисперсности доломита (х2);

- количества диатомита (х3).

Для разной продолжительности твердения:

а) 1 сутки; б) 3 суток; в) 7 суток; г) 28 суток.

16

9.

Анализ полученных данныхПоказатели увеличения прочности при изгибе модифицированного цемента

Контрольный состав

Модифицированный состав

Прочность при изгибе, МПа

Увеличение прочности на, %

Прочность при изгибе, МПа

Первые сутки набора прочности

2,3

60,8 %

3,7

Третьи сутки набора прочности

3,6

55,5 %

5,6

Седьмые сутки набора прочности

5,4

22,2 %

6,6

Двадцать восьмые сутки набора прочности

7,8

16,6 %

9,1

Показатели увеличения прочности при сжатии модифицированного цемента

Контрольный состав

Модифицированный состав

Прочность при сжатии,

Прочность при сжатии,

Увеличение прочности на, %

МПа

МПа

Первые сутки набора прочности

11,5

137,4 %

27,3

Третьи сутки набора прочности

21,4

56,1 %

33,4

Седьмые сутки набора прочности

27,4

58,8 %

43,5

Двадцать восьмые сутки набора прочности

39,2

55,1 %

60,8

17

Изменение фазового состава вяжущего при модифицировании. Изменения величины пиков

Величина пика, усл.ед.

Наименование пика

Ca(OH)2

Гидросиликаты кальция

C-S-H(I)

Гидросиликаты кальция

C-S-H(II)

Гидроалюминаты

кальция

Гидрокарбоалюминат

кальция

Гидрокарбосиликат

кальция

Трехкальциевый силикат

(непрореаг) C3S

Двухкальциевый силикат

(непрореаг) C2S

Межплоскостное

Контрольный

расстояние, Å

состав

4,90

3,11

2,63-2,65

12,50 ос

3,03 ос

2,77 с

9,80 ос

3,03 ос

2,88 ср

2,77 ос

14,12

3,53

3,24

3,19

3,11

2,88

2,28

7,60

3,80

2,88

4,25

3,19

2,88

2,65

2,45

3,03

2,96

2,77

4,71

2,88

2,77

2960

470

612

682

544

897

682

301

544

591

156

465

1462

470

301

99

301

1462

301

682

985

544

526

301

544

Доломит

Диатомит

Биминеральная

СП

5077

507

1470

964

982

691

1273

982

904

691

722

554

1342

1378

396

904

345

964

606

904

2208

1378

904

1470

802

982

301

691

409

904

691

2640

434

1035

1207

1222

739

1473

1222

923

739

839

303

4298

3226

507

923

403

923

3226

923

1035

1222

197

739

319

923

739

3458

525

1146

1123

883

709

1179

883

861

709

1002

414

4482

3290

525

861

520

817

550

861

1720

3290

861

1146

744

883

220

709

321

861

709

4688

396

1548

734

780

641

1088

780

454

641

652

192

1263

1886

396

454

167

454

1886

454

1548

780

497

641

321

454

641

Комплексная

органоминеральная

добавка

3922

376

1281

1072

1294

894

1564

1294

1114

894

831

283

4576

3756

576

1114

376

616

521

1114

1600

3756

1114

1281

859

1294

215

894

248

1114

894

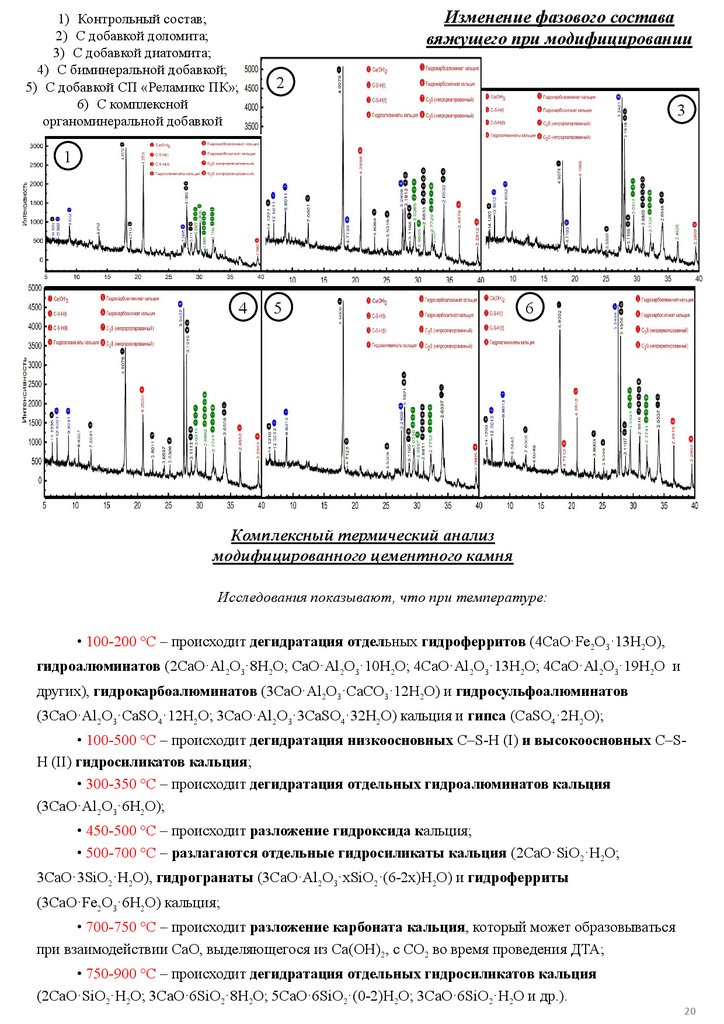

10.

1) Контрольный состав;2) С добавкой доломита;

3) С добавкой диатомита;

4) С биминеральной добавкой;

5) С добавкой СП «Реламикс ПК»;

6) С комплексной

органоминеральной добавкой

Изменение фазового состава

вяжущего при модифицировании

2

3

1

4

5

6

Комплексный термический анализ

модифицированного цементного камня

Исследования показывают, что при температуре:

• 100-200 °C – происходит дегидратация отдельных гидроферритов (4СаО·Fe2O3·13Н2О),

гидроалюминатов (2СаО·Al2O3·8Н2О; СаО·Al2O3·10Н2О; 4СаО·Al2O3·13Н2О; 4СаО·Al2O3·19Н2О и

других), гидрокарбоалюминатов (3СаО·Al2O3·СаСО3·12Н2О) и гидросульфоалюминатов

(3СаО·Al2O3·СаSО4·12Н2О; 3СаО·Al2O3·3СаSО4·32Н2О) кальция и гипса (СаSО4·2Н2О);

• 100-500 °C – происходит дегидратация низкоосновных C–S-H (I) и высокоосновных C–SH (II) гидросиликатов кальция;

• 300-350 °C – происходит дегидратация отдельных гидроалюминатов кальция

(3СаО·Al2O3·6Н2О);

• 450-500 °C – происходит разложение гидроксида кальция;

• 500-700 °C – разлагаются отдельные гидросиликаты кальция (2СаО·SiO2·Н2О;

3СаО·3SiO2·Н2О), гидрогранаты (3СаО·Al2O3·хSiO2·(6-2x)Н2О) и гидроферриты

(3СаО·Fe2O3·6Н2О) кальция;

• 700-750 °C – происходит разложение карбоната кальция, который может образовываться

при взаимодействии CaO, выделяющегося из Ca(OH)2, с CO2 во время проведения ДТА;

• 750-900 °C – происходит дегидратация отдельных гидросиликатов кальция

(2СаО·SiО2·Н2О; 3СаО·6SiО2·8Н2О; 5СаО·6SiО2·(0-2)Н2О; 3СаО·6SiО2·Н2О и др.).

20

11.

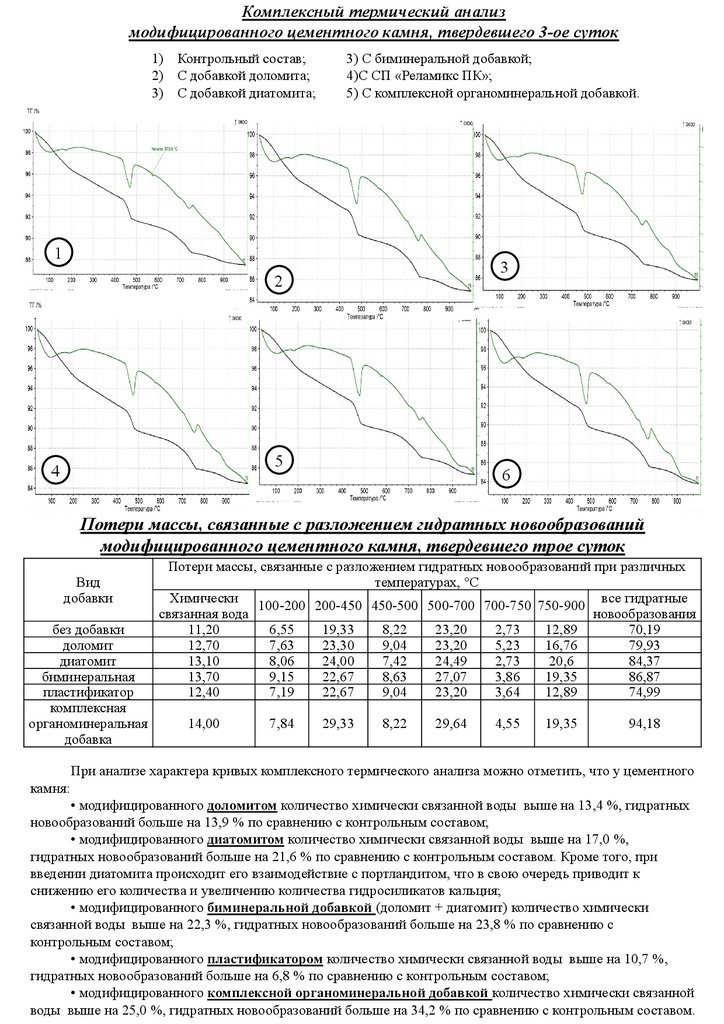

Комплексный термический анализмодифицированного цементного камня, твердевшего 3-ое суток

1) Контрольный состав;

2) С добавкой доломита;

3) С добавкой диатомита;

3) С биминеральной добавкой;

4)С СП «Реламикс ПК»;

5) С комплексной органоминеральной добавкой.

1

3

2

5

4

6

Потери массы, связанные с разложением гидратных новообразований

модифицированного цементного камня, твердевшего трое суток

Вид

добавки

без добавки

доломит

диатомит

биминеральная

пластификатор

комплексная

органоминеральная

добавка

Потери массы, связанные с разложением гидратных новообразований при различных

температурах, °C

Химически

все гидратные

100-200 200-450 450-500 500-700 700-750 750-900

связанная вода

новообразования

11,20

6,55

19,33

8,22

23,20

2,73

12,89

70,19

12,70

7,63

23,30

9,04

23,20

5,23

16,76

79,93

13,10

8,06

24,00

7,42

24,49

2,73

20,6

84,37

13,70

9,15

22,67

8,63

27,07

3,86

19,35

86,87

12,40

7,19

22,67

9,04

23,20

3,64

12,89

74,99

14,00

7,84

29,33

8,22

29,64

4,55

19,35

94,18

При анализе характера кривых комплексного термического анализа можно отметить, что у цементного

камня:

• модифицированного доломитом количество химически связанной воды выше на 13,4 %, гидратных

новообразований больше на 13,9 % по сравнению с контрольным составом;

• модифицированного диатомитом количество химически связанной воды выше на 17,0 %,

гидратных новообразований больше на 21,6 % по сравнению с контрольным составом. Кроме того, при

введении диатомита происходит его взаимодействие с портландитом, что в свою очередь приводит к

снижению его количества и увеличению количества гидросиликатов кальция;

• модифицированного биминеральной добавкой (доломит + диатомит) количество химически

связанной воды выше на 22,3 %, гидратных новообразований больше на 23,8 % по сравнению с

контрольным составом;

• модифицированного пластификатором количество химически связанной воды выше на 10,7 %,

гидратных новообразований больше на 6,8 % по сравнению с контрольным составом;

• модифицированного комплексной органоминеральной добавкой количество химически связанной

воды выше на 25,0 %, гидратных новообразований больше на 34,2 % по сравнению с контрольным составом.

12.

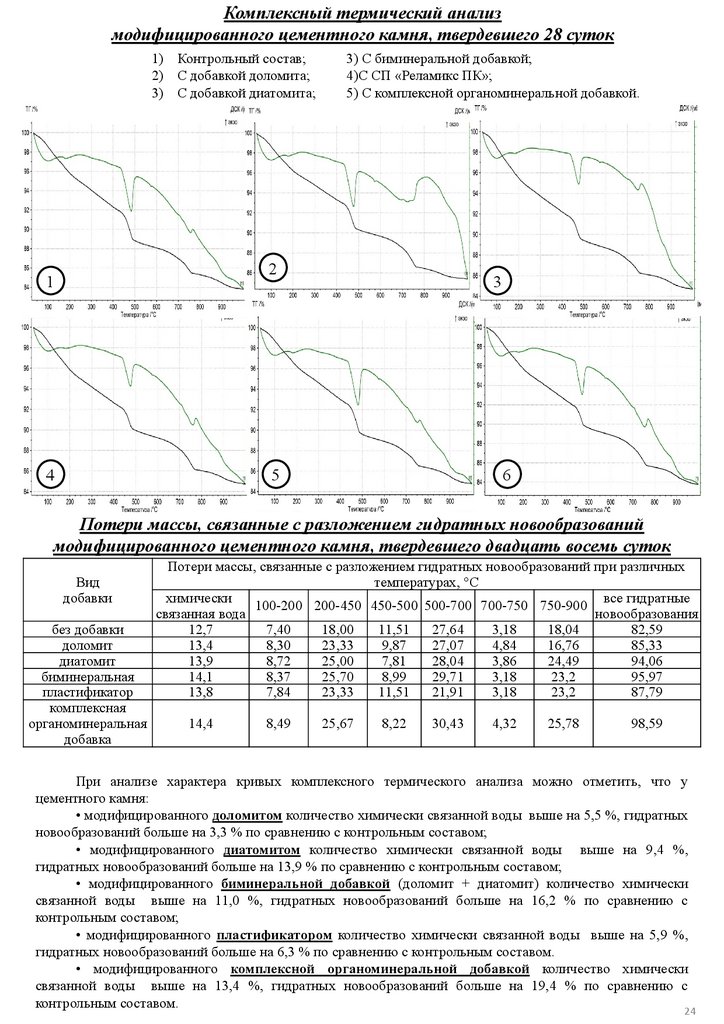

Комплексный термический анализмодифицированного цементного камня, твердевшего 28 суток

1) Контрольный состав;

2) С добавкой доломита;

3) С добавкой диатомита;

3) С биминеральной добавкой;

4)С СП «Реламикс ПК»;

5) С комплексной органоминеральной добавкой.

2

1

4

3

5

6

Потери массы, связанные с разложением гидратных новообразований

модифицированного цементного камня, твердевшего двадцать восемь суток

Вид

добавки

без добавки

доломит

диатомит

биминеральная

пластификатор

комплексная

органоминеральная

добавка

Потери массы, связанные с разложением гидратных новообразований при различных

температурах, °C

химически

все гидратные

100-200 200-450 450-500 500-700 700-750 750-900

связанная вода

новообразования

12,7

7,40

18,00

11,51

27,64

3,18

18,04

82,59

13,4

8,30

23,33

9,87

27,07

4,84

16,76

85,33

13,9

8,72

25,00

7,81

28,04

3,86

24,49

94,06

14,1

8,37

25,70

8,99

29,71

3,18

23,2

95,97

13,8

7,84

23,33

11,51

21,91

3,18

23,2

87,79

14,4

8,49

25,67

8,22

30,43

4,32

25,78

98,59

При анализе характера кривых комплексного термического анализа можно отметить, что у

цементного камня:

• модифицированного доломитом количество химически связанной воды выше на 5,5 %, гидратных

новообразований больше на 3,3 % по сравнению с контрольным составом;

• модифицированного диатомитом количество химически связанной воды выше на 9,4 %,

гидратных новообразований больше на 13,9 % по сравнению с контрольным составом;

• модифицированного биминеральной добавкой (доломит + диатомит) количество химически

связанной воды выше на 11,0 %, гидратных новообразований больше на 16,2 % по сравнению с

контрольным составом;

• модифицированного пластификатором количество химически связанной воды выше на 5,9 %,

гидратных новообразований больше на 6,3 % по сравнению с контрольным составом.

• модифицированного комплексной органоминеральной добавкой количество химически

связанной воды выше на 13,4 %, гидратных новообразований больше на 19,4 % по сравнению с

контрольным составом.

24

13.

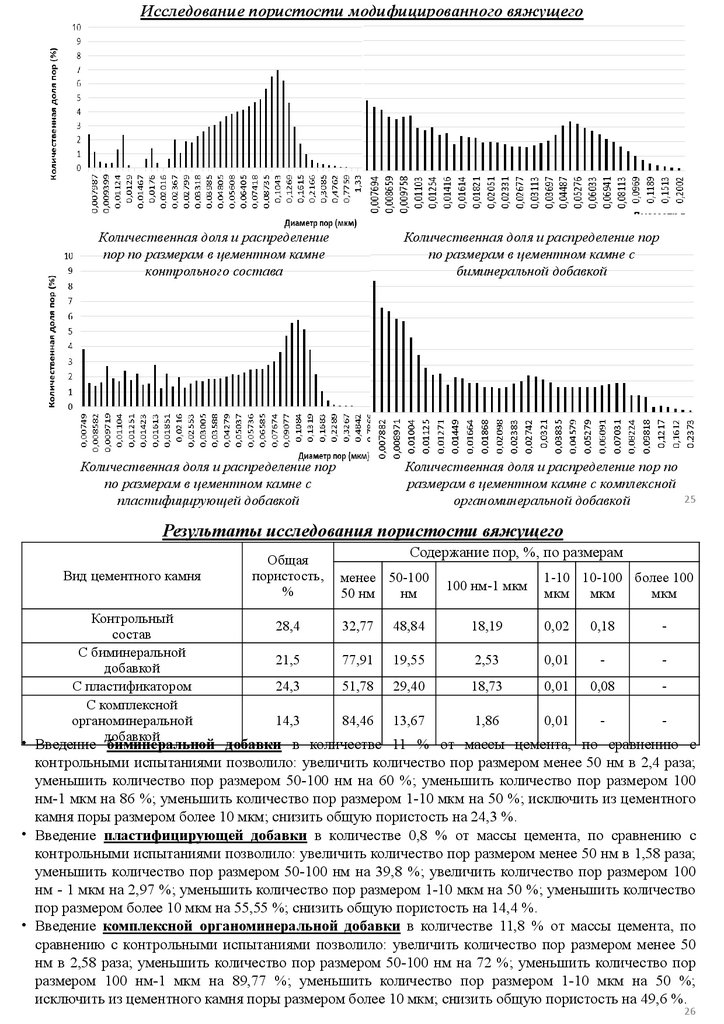

Исследование пористости модифицированного вяжущегоКоличественная доля и распределение

пор по размерам в цементном камне

контрольного состава

Количественная доля и распределение пор

по размерам в цементном камне с

биминеральной добавкой

Количественная доля и распределение пор

по размерам в цементном камне с

пластифицирующей добавкой

Количественная доля и распределение пор по

размерам в цементном камне с комплексной

25

органоминеральной добавкой

Результаты исследования пористости вяжущего

Вид цементного камня

Контрольный

состав

С биминеральной

добавкой

С пластификатором

С комплексной

органоминеральной

добавкой

Общая

пористость,

%

Содержание пор, %, по размерам

менее 50-100

50 нм

нм

100 нм-1 мкм

1-10 10-100 более 100

мкм мкм

мкм

28,4

32,77

48,84

18,19

0,02

0,18

-

21,5

77,91

19,55

2,53

0,01

-

-

24,3

51,78

29,40

18,73

0,01

0,08

-

14,3

84,46

13,67

1,86

0,01

-

-

• Введение биминеральной добавки в количестве 11 % от массы цемента, по сравнению с

контрольными испытаниями позволило: увеличить количество пор размером менее 50 нм в 2,4 раза;

уменьшить количество пор размером 50-100 нм на 60 %; уменьшить количество пор размером 100

нм-1 мкм на 86 %; уменьшить количество пор размером 1-10 мкм на 50 %; исключить из цементного

камня поры размером более 10 мкм; снизить общую пористость на 24,3 %.

• Введение пластифицирующей добавки в количестве 0,8 % от массы цемента, по сравнению с

контрольными испытаниями позволило: увеличить количество пор размером менее 50 нм в 1,58 раза;

уменьшить количество пор размером 50-100 нм на 39,8 %; увеличить количество пор размером 100

нм - 1 мкм на 2,97 %; уменьшить количество пор размером 1-10 мкм на 50 %; уменьшить количество

пор размером более 10 мкм на 55,55 %; снизить общую пористость на 14,4 %.

• Введение комплексной органоминеральной добавки в количестве 11,8 % от массы цемента, по

сравнению с контрольными испытаниями позволило: увеличить количество пор размером менее 50

нм в 2,58 раза; уменьшить количество пор размером 50-100 нм на 72 %; уменьшить количество пор

размером 100 нм-1 мкм на 89,77 %; уменьшить количество пор размером 1-10 мкм на 50 %;

исключить из цементного камня поры размером более 10 мкм; снизить общую пористость на 49,6 %.

26

14.

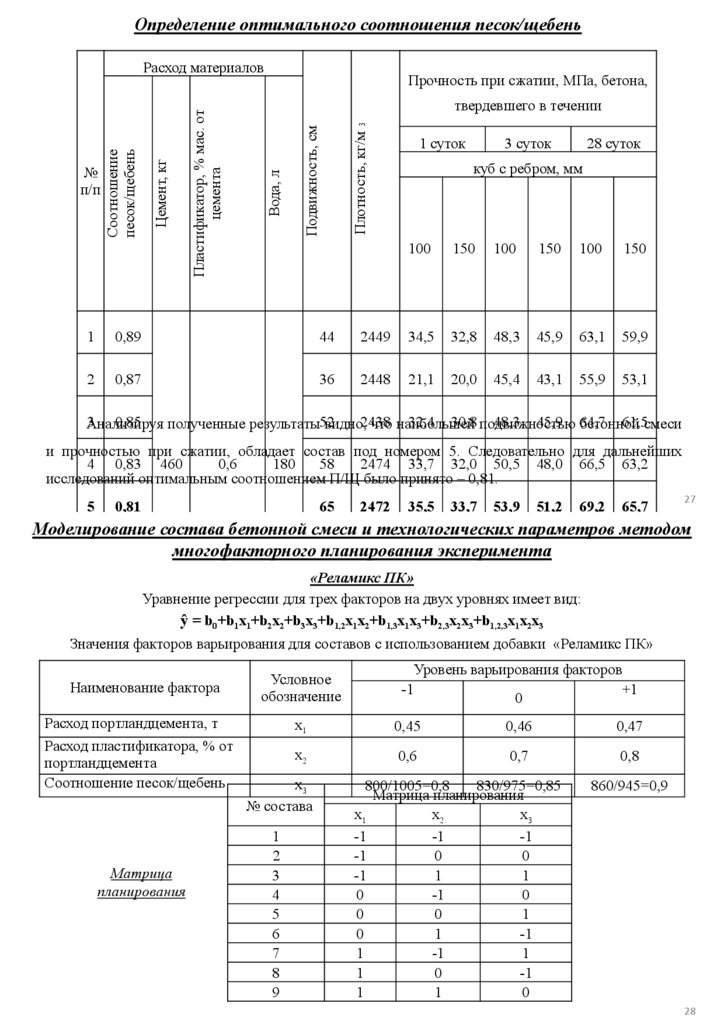

Определение оптимального соотношения песок/щебеньПрочность при сжатии, МПа, бетона,

Плотность, кг/м 3

Подвижность, см

твердевшего в течении

Вода, л

Пластификатор, % мас. от

цемента

Цемент, кг

№

п/п

Соотношение

песок/щебень

Расход материалов

1 суток

3 суток

28 суток

куб с ребром, мм

100

150

100

150

100

150

1

0,89

44

2449

34,5

32,8

48,3

45,9

63,1

59,9

2

0,87

36

2448

21,1

20,0

45,4

43,1

55,9

53,1

3 0,85

32,4 30,8 подвижностью

48,3 45,9 64,7

61,5смеси

Анализируя

полученные результаты52

видно,2438

что наибольшей

бетонной

и прочностью при сжатии, обладает состав под номером 5. Следовательно для дальнейших

4 0,83 460

58

2474 33,7 32,0 50,5 48,0 66,5 63,2

0,6

180

исследований оптимальным соотношением П/Щ было принято – 0,81.

5

0,81

65

2472

35,5

33,7

53,9

51,2

69,2

65,7

27

Моделирование состава бетонной смеси и технологических параметров методом

6 0,79

2464 34,3 эксперимента

32,6 51,6 49,0 67,1 63,7

многофакторного 61

планирования

7

«Реламикс ПК»

0,77 Уравнение регрессии для трех

57 факторов

2455 на

31,9

49,3имеет

46,8

двух30,3

уровнях

вид:65,8

62,5

ŷ = b0+b1x1+b2x2+b3x3+b1,2x1x2+b1,3x1x3+b2,3x2x3+b1,2,3x1x2x3

Значения факторов варьирования для составов с использованием добавки «Реламикс ПК»

Наименование фактора

Расход портландцемента, т

Расход пластификатора, % от

портландцемента

Соотношение песок/щебень

Матрица

планирования

Условное

обозначение

x1

0,45

0,46

0,47

x2

0,6

0,7

0,8

x3

№ состава

1

2

3

4

5

6

7

8

9

Уровень варьирования факторов

-1

+1

0

800/1005=0,8

830/975=0,85

Матрица планирования

х1

х2

х3

-1

-1

-1

-1

0

0

-1

1

1

0

-1

0

0

0

1

0

1

-1

1

-1

1

1

0

-1

1

1

0

860/945=0,9

28

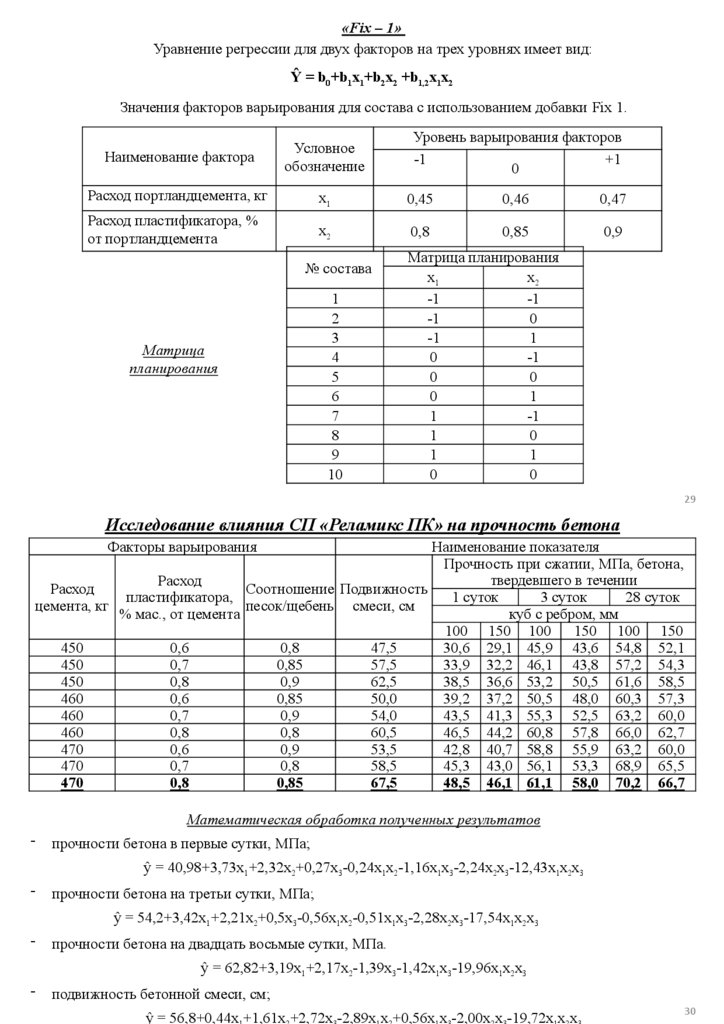

15.

«Fix – 1»Уравнение регрессии для двух факторов на трех уровнях имеет вид:

Ŷ = b0+b1x1+b2x2 +b1,2x1x2

Значения факторов варьирования для состава с использованием добавки Fix 1.

Уровень варьирования факторов

-1

+1

0

Наименование фактора

Условное

обозначение

Расход портландцемента, кг

x1

0,45

0,46

0,47

Расход пластификатора, %

от портландцемента

x2

0,8

0,85

0,9

№ состава

Матрица

планирования

1

2

3

4

5

6

7

8

9

10

Матрица планирования

х1

х2

-1

-1

-1

0

-1

1

0

-1

0

0

0

1

1

-1

1

0

1

1

0

0

29

Исследование влияния СП «Реламикс ПК» на прочность бетона

Факторы варьирования

Наименование показателя

Прочность при сжатии, МПа, бетона,

твердевшего в течении

Расход

Расход

Соотношение Подвижность

пластификатора,

1 суток

3 суток

28 суток

цемента, кг

песок/щебень смеси, см

% мас., от цемента

куб с ребром, мм

100 150 100

150 100 150

450

0,6

0,8

47,5

30,6 29,1 45,9 43,6 54,8 52,1

450

0,7

0,85

57,5

33,9 32,2 46,1 43,8 57,2 54,3

450

0,8

0,9

62,5

38,5 36,6 53,2 50,5 61,6 58,5

460

0,6

0,85

50,0

39,2 37,2 50,5 48,0 60,3 57,3

460

0,7

0,9

54,0

43,5 41,3 55,3 52,5 63,2 60,0

460

0,8

0,8

60,5

46,5 44,2 60,8 57,8 66,0 62,7

470

0,6

0,9

53,5

42,8 40,7 58,8 55,9 63,2 60,0

470

0,7

0,8

58,5

45,3 43,0 56,1 53,3 68,9 65,5

470

0,8

0,85

67,5

48,5 46,1 61,1 58,0 70,2 66,7

Математическая обработка полученных результатов

-

прочности бетона в первые сутки, МПа;

ŷ = 40,98+3,73x1+2,32x2+0,27x3-0,24x1x2-1,16x1x3-2,24x2x3-12,43x1x2x3

-

прочности бетона на третьи сутки, МПа;

ŷ = 54,2+3,42x1+2,21x2+0,5x3-0,56x1x2-0,51x1x3-2,28x2x3-17,54x1x2x3

-

прочности бетона на двадцать восьмые сутки, МПа.

ŷ = 62,82+3,19x1+2,17x2-1,39x3-1,42x1x3-19,96x1x2x3

-

подвижность бетонной смеси, см;

ŷ = 56,8+0,44x +1,61x +2,72x -2,89x x +0,56x x -2,00x x -19,72x x x

30

16.

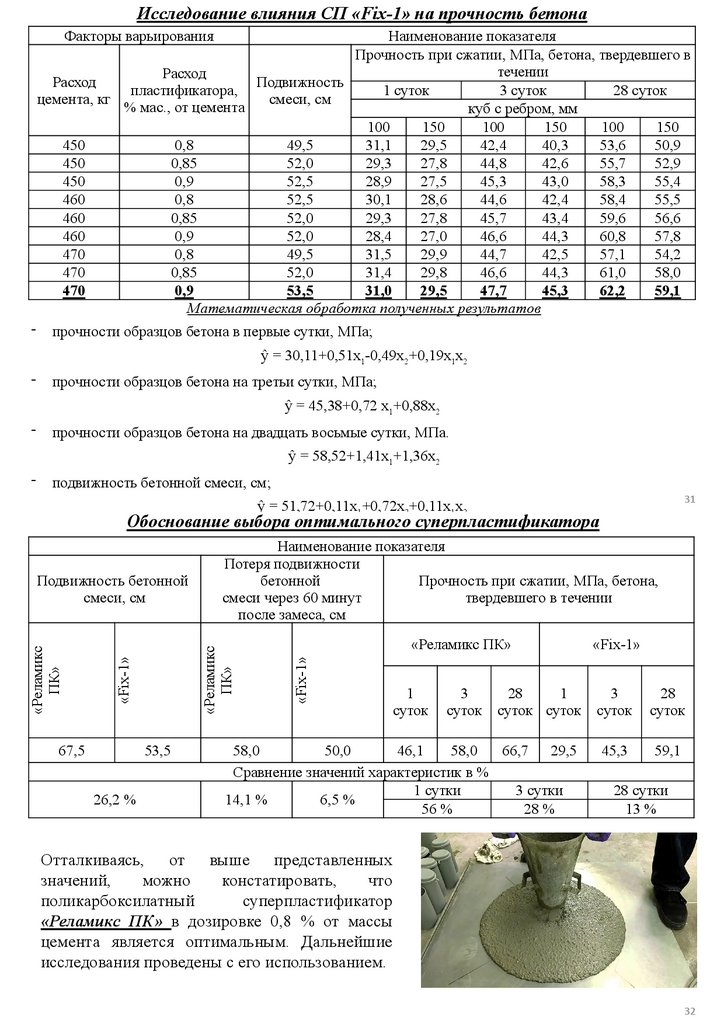

Исследование влияния СП «Fix-1» на прочность бетонаФакторы варьирования

Наименование показателя

Прочность при сжатии, МПа, бетона, твердевшего в

течении

Расход

Расход

Подвижность

пластификатора,

1 суток

3 суток

28 суток

цемента, кг

смеси, см

% мас., от цемента

куб с ребром, мм

100

150

100

150

100

150

450

0,8

49,5

31,1

29,5

42,4

40,3

53,6

50,9

450

0,85

52,0

29,3

27,8

44,8

42,6

55,7

52,9

450

0,9

52,5

28,9

27,5

45,3

43,0

58,3

55,4

460

0,8

52,5

30,1

28,6

44,6

42,4

58,4

55,5

460

0,85

52,0

29,3

27,8

45,7

43,4

59,6

56,6

460

0,9

52,0

28,4

27,0

46,6

44,3

60,8

57,8

470

0,8

49,5

31,5

29,9

44,7

42,5

57,1

54,2

470

0,85

52,0

31,4

29,8

46,6

44,3

61,0

58,0

470

0,9

53,5

31,0

29,5

47,7

45,3

62,2

59,1

Математическая обработка полученных результатов

-

прочности образцов бетона в первые сутки, МПа;

ŷ = 30,11+0,51x1-0,49x2+0,19x1x2

-

прочности образцов бетона на третьи сутки, МПа;

ŷ = 45,38+0,72 x1+0,88x2

-

прочности образцов бетона на двадцать восьмые сутки, МПа.

ŷ = 58,52+1,41x1+1,36x2

-

подвижность бетонной смеси, см;

31

ŷ = 51,72+0,11x1+0,72x2+0,11x1x2

Обоснование выбора оптимального суперпластификатора

67,5

53,5

26,2 %

«Реламикс ПК»

«Fix-1»

«Реламикс

ПК»

«Fix-1»

«Реламикс

ПК»

Подвижность бетонной

смеси, см

Наименование показателя

Потеря подвижности

бетонной

Прочность при сжатии, МПа, бетона,

смеси через 60 минут

твердевшего в течении

после замеса, см

1

суток

3

суток

«Fix-1»

28

1

суток суток

3

суток

28

суток

58,0

50,0

46,1

58,0

66,7 29,5

Сравнение значений характеристик в %

1 сутки

3 сутки

14,1 %

6,5 %

56 %

28 %

45,3

59,1

28 сутки

13 %

Отталкиваясь, от выше представленных

значений,

можно

констатировать,

что

поликарбоксилатный

суперпластификатор

«Реламикс ПК» в дозировке 0,8 % от массы

цемента является оптимальным. Дальнейшие

исследования проведены с его использованием.

32

17.

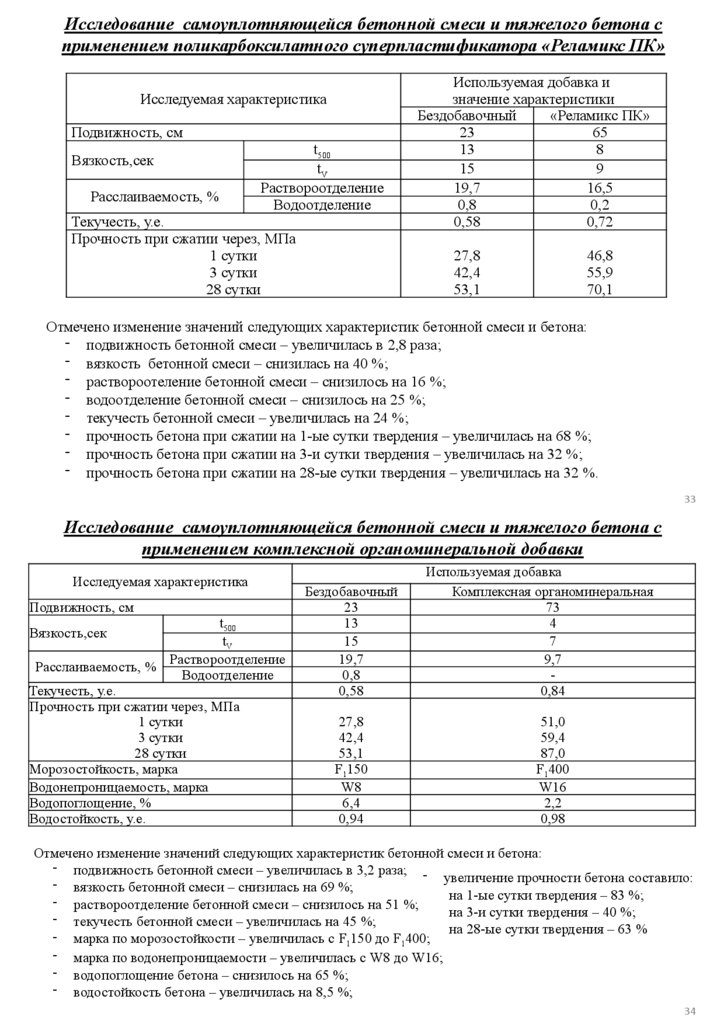

Исследование самоуплотняющейся бетонной смеси и тяжелого бетона сприменением поликарбоксилатного суперпластификатора «Реламикс ПК»

Исследуемая характеристика

Подвижность, см

Вязкость,сек

Расслаиваемость, %

t500

tV

Раствороотделение

Водоотделение

Текучесть, у.е.

Прочность при сжатии через, МПа

1 сутки

3 сутки

28 сутки

Используемая добавка и

значение характеристики

Бездобавочный

«Реламикс ПК»

23

65

13

8

15

9

19,7

16,5

0,8

0,2

0,58

0,72

27,8

42,4

53,1

46,8

55,9

70,1

Отмечено изменение значений следующих характеристик бетонной смеси и бетона:

- подвижность бетонной смеси – увеличилась в 2,8 раза;

- вязкость бетонной смеси – снизилась на 40 %;

- раствороотеление бетонной смеси – снизилось на 16 %;

- водоотделение бетонной смеси – снизилось на 25 %;

- текучесть бетонной смеси – увеличилась на 24 %;

- прочность бетона при сжатии на 1-ые сутки твердения – увеличилась на 68 %;

- прочность бетона при сжатии на 3-и сутки твердения – увеличилась на 32 %;

- прочность бетона при сжатии на 28-ые сутки твердения – увеличилась на 32 %.

33

Исследование самоуплотняющейся бетонной смеси и тяжелого бетона с

применением комплексной органоминеральной добавки

Исследуемая характеристика

Подвижность, см

t500

tV

Раствороотделение

Расслаиваемость, %

Водоотделение

Текучесть, у.е.

Прочность при сжатии через, МПа

1 сутки

3 сутки

28 сутки

Морозостойкость, марка

Водонепроницаемость, марка

Водопоглощение, %

Водостойкость, у.е.

Вязкость,сек

Бездобавочный

23

13

15

19,7

0,8

0,58

27,8

42,4

53,1

F1150

W8

6,4

0,94

Используемая добавка

Комплексная органоминеральная

73

4

7

9,7

0,84

51,0

59,4

87,0

F1400

W16

2,2

0,98

Отмечено изменение значений следующих характеристик бетонной смеси и бетона:

- подвижность бетонной смеси – увеличилась в 3,2 раза;

- увеличение прочности бетона составило:

- вязкость бетонной смеси – снизилась на 69 %;

на 1-ые сутки твердения – 83 %;

- раствороотделение бетонной смеси – снизилось на 51 %;

на 3-и сутки твердения – 40 %;

- текучесть бетонной смеси – увеличилась на 45 %;

на 28-ые сутки твердения – 63 %

- марка по морозостойкости – увеличилась с F1150 до F1400;

- марка по водонепроницаемости – увеличилась с W8 до W16;

- водопоглощение бетона – снизилось на 65 %;

- водостойкость бетона – увеличилась на 8,5 %;

34

18.

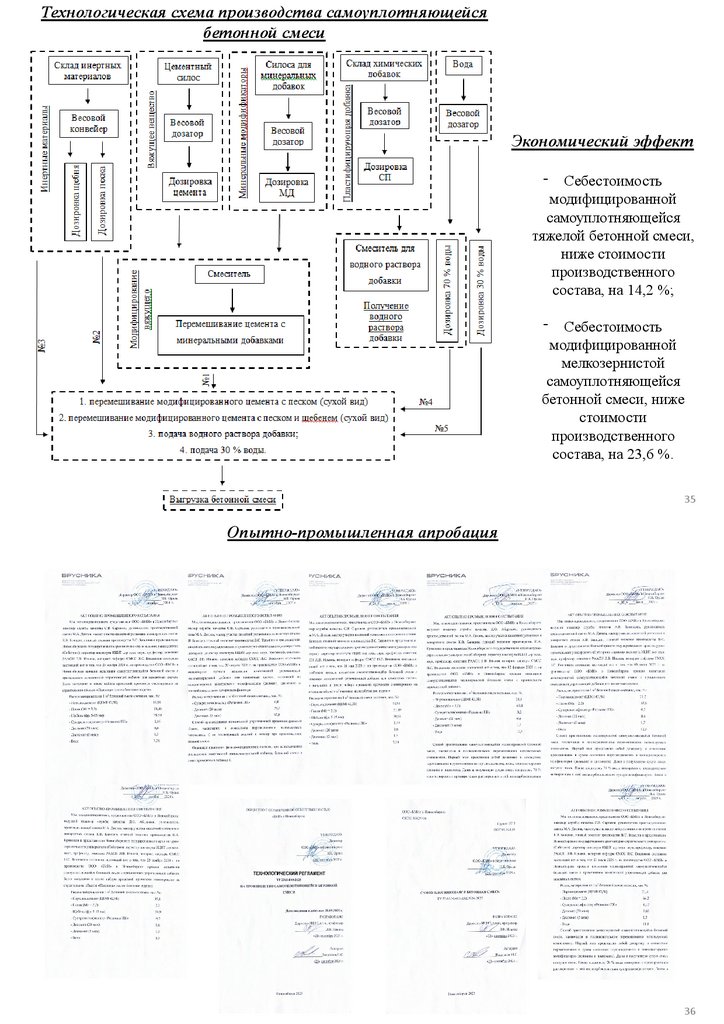

Технологическая схема производства самоуплотняющейсябетонной смеси

Экономический эффект

-

Себестоимость

модифицированной

самоуплотняющейся

тяжелой бетонной смеси,

ниже стоимости

производственного

состава, на 14,2 %;

-

Себестоимость

модифицированной

мелкозернистой

самоуплотняющейся

бетонной смеси, ниже

стоимости

производственного

состава, на 23,6 %.

35

Опытно-промышленная апробация

36

19.

Полученные объекты интеллектуальной собственности1. Патент № 2846816 C1 Российская Федерация, МПК C04B 14/26, C04B 2/00. Упрочняющая

добавка для цементных систем: № 2025101081: заявл. 20.01.2025: опубл. 16.09.2025 / Н.С.

Вишняков, Л.В. Ильина.

2. Патент № 2847736 C1 Российская Федерация, МПК C04B 24/24, C04B 28/04.

Самоуплотняющаяся бетонная смесь: № 2025101083: заявл. 20.01.2025: опубл. 15.10.2025 / Н.С.

Вишняков, Л.В. Ильина.

3. Патент № 2847734 C1 Российская Федерация, МПК C04B 28/04, C04B 28/04.

Самоуплотняющийся мелкодисперсный бетон: № 2025101082: заявл. 20.01.2025: опубл. 15.10.2025 /

Н.С. Вишняков, Л.В. Ильина.

37

37

Основные публикации по теме диссертации

Издания из перечня ВАК России

1. Ильина Л.В., Бердов Г.И., Вишняков Н.С., Цекарь Д.А. Изменение технологических свойств и

прочностных характеристик высокоподвижного бетона введением комплексного модификатора //

Строительные материалы. 2024. № 1-2. С. 15-21. DOI: https://doi.org/10.31659/0585-430Х-2024-821-12-15-21.

2. Ильина, Л. В. Повышение физико-механических свойств высокоподвижного тяжелого

бетона / Л. В. Ильина, И. Л. Чулкова, Н. С. Вишняков // Эксперт: теория и практика. – 2024. – №

2(25). – С. 18-23. – DOI 10.51608/26867818_2024_2_18.

3. Ильина Л.В., Вишняков Н.С., Бартеньева Е.А., Молодин В.В. Изменение кинетики твердения

и упрочнение цементных систем дисперсными минеральными добавками в начальные сроки набора

прочности // Известия вузов. Строительство. 2025. №_. С.143-157. DOI: 10.32683/0536-1052-2025804-12-143-157.

4. Ильина, Л. В., Бартеньева, Е.А., Вишняков, Н. С. Смешанное вяжущее в технологии

неавтоклавного пенобетона / Л. В. Ильина, Е.А. Бартеньева, Н. С. Вишняков // Цемент и его

применение. — 2025. — № 4. — С. 40-43.

5. Ильина Л.В., Вишняков Н.С. Самоуплотняющиеся бетоны с комплексной органоминеральной

добавкой // Известия вузов. Строительство. 2026. №_. С.___-___. DOI: 10.32683/0536-1052-20______-__-. (Статья подана, ожидается публикация).

В рецензируемых российских изданиях, включенных в базу РИНЦ

1. Ильина, Л. В., Вишняков, Н. С., Цекарь, Д. А. Влияние модифицирующих добавок на

свойства высокоподвижного бетона / Л. В. Ильина, Н. С. Вишняков, Д. А. Цекарь // Международная

научная и научно-техническая конференция на тему «Инновации в строительстве, сейсмическая

безопасность зданий и сооружений» . — Наманган:, 2023. — С. 380-384.

2. Ильина, Л. В., Вишняков, Н. С., Цекарь, Д. А. Влияние добавок крентов на процесс

схватывания и твердения цементных систем / Л. В. Ильина, Н. С. Вишняков, Д. А. Цекарь //

Международная научная и научно-техническая конференция на тему «Инновации в строительстве,

сейсмическая безопасность зданий и сооружений» . — Наманган:, 2023. — С. 363-367.

38

20.

3. Ильина Л.В., Цекарь Д.А., Вишняков Н.С. Изменение процессов схватывания и тверденияцементных систем введением тонкодисперсного гидратированного вяжущего // Материалы VII

международной научнопрактической конференции «Качество. Технологии. Инновации». 2024. С.

78-84.

4. Ильина Л.В., Вишняков Н.С., Цекарь Д.А. Влияние количества суперпластифицирующих

добавок на увеличение прочности высокоподвижного бетона // Материалы VII международной

научнопрактической конференции «Качество. Технологии. Инновации». 2024. С. 117-124.

5. Ильина Л.В., Вишняков Н.С., Цекарь Д.А. Влияние количества суперпластифицирующих

добавок на увеличение прочности высокоподвижного бетона // Материалы VII международной

научнопрактической конференции «Качество. Технологии. Инновации». 2024. С. 117-124.

6. Ильина Л.В., Вишняков Н.С. Математическое моделирование составов и технологических

свойств высокоподвижных бетонных смесей // Материалы VIII международной научнопрактической конференции «Качество. Технологии. Инновации». 2025. С. 56-62.

7. Ильина, Л. В., Вишняков, Н. С., Шихалев, А. Е. Влияние упрочняющей добавки на прочность

цементных бетонов / Л. В. Ильина, Н. С. Вишняков, А. Е. Шихалев // International Conference on

Materials Physics, Building Structures and Technologies in Construction, Industrial and Production

Engineering (MPCPE-2025). — Владимир:АРКАИМ, 2025. — С. 104-111.

8. Ильина, Л. В., Вишняков, Н. С., Шихалев, А. Е. Повышение прочности цементных систем / Л.

В. Ильина, Н. С. Вишняков, А. Е. Шихалев // Устойчивое развитие региона: архитектура,

строительство, транспорт. — Тамбов:Издательский центр ФГБОУ ВО «ТГТУ» , 2025. — С. 341-345.

9. Вишняков, Н. С. Роль пластифицирующих добавок в составе современных бетонов / Н. С.

Вишняков // Труды Новосибирского государственного архитектурно-строительного универ-ситета

(Сибстрин). – 2025. – Т. 28, № 2(96). – С. 139-149. – DOI 10.32683/1815-5987-2025-28-96-2-139-149.

10. Ильина, Л. В., Вишняков, Н. С. Самоуплотняющийся бетон с повышенной прочностью / Л.

В. Ильина, Н. С. Вишняков // Актуальные вопросы современного строительства промышленных

регионов России. — Новокузнецк:-, 2025. — С. 155-158.

39

Результаты исследования апробированы на конференциях:

1. Международной научно-технической конференции: «Инновации в строительстве,

сейсмическая безопасность зданий и сооружений» (г. Наманган), 2023 г;

2. Международной научно-практической конференции: «Качество. Технологии. Инновации» (г.

Новосибирск), 2023-2025 г;

3. Международной научно-технической конференции: «Актуальные вопросы архитектуры и

строительства» (г. Новосибирск), 2023-2025 г;

4. Региональной научно-технической конференции студентов, магистрантов и аспирантов:

«Технология, организация и экономика строительства» (г. Новосибирск), 2024 г;

5. Международной научно-технической конференции: «Физика материалов, конструкции и

технологии в строительстве и промышленной инженерии» (MPCPE-2025)» (г. Владимир),

2025 г;

6. Всероссийской научно-практической конференции: «Инженерное дело на Дальнем Востоке

России» (г. Владивосток), 2025 г;

7. Международной научно-практической конференции: «Вызовы, стратегии и решения

комплексного развития территорий» (г. Тамбов), 2025 г;

8. Международной научно-практической конференции: «Инновации и цифровизация в

строительном материаловедении» (г. Новосибирск), 2025 г;

9. Всероссийской научно-практической конференции с международным участием:

«Актуальные вопросы современного строительства промышленных регионов России» (г.

Новокузнецк), 2025 г.

40

21.

Научная новизна работы1. Обосновано и экспериментально подтверждено технологическое решение, обеспечивающее

получение самоуплотняющегося бетона, обладающего повышенными эксплуатационными

характеристиками,

заключающееся

в

модифицировании

смеси

комплексной

органоминеральной добавкой, состоящей из биминеральной и органической составляющих.

Биминеральная составляющая, изготовленная путем предварительного измельчения

тестообразующей добавки (доломит) до 20 мкм и добавки пуццоланического действия

(диатомита) до 5 мкм, смешивается с портландцементом в сухом состоянии и затем с

заполнителями, водой и водным раствором пластификатора. Данное технологическое решение

приводит к получению самоуплотняющейся бетонной смеси, обладающей улучшенными

технологическими свойствами (марка по удобоукладываемости РК2, вязкость – V2, текучесть

– Т2, раствороотделение - 9,7 %) при твердении которой образуются дополнительные центры

кристаллизации, увеличивается количество кристаллогидратов, уплотняется и упрочняется

цементная система (прочность при сжатии увеличивается до 64 %).

2. Установлено, что модифицирование портландцемента 11 % биминеральной минеральной

добавкой, содержащей 72-73 % доломита и 27-28 % диатомита, приводит к изменению

поровой структуры цементного камня, снижая общую пористость до 24 %, уменьшая

количество пор диаметром 1-10 мкм на 50 % и увеличивая количество пор размером менее 50

нм в 2,4 раза.

3. Установлено влияние рецептурно-технологических факторов, а именно способа приготовления

биминеральной добавки и содержания комплексной полифункциональной добавки, состоящей

на 93 % из биминеральной и 7 % органической (поликарбоксилатный пластификатор)

составляющих, на формирование структуры цементной матрицы в процессе образования

кристаллогидратов: органической составляющей – на снижение водопотребности бетонной

смеси, биминеральной – на формирование кристаллической структуры в цементном камне.

41

ИТОГИ ВЫПОЛНЕННОГО ИССЛЕДОВАНИЯ

1.

Обосновано

и

экспериментально

подтверждено

технологическое решение, обеспечивающее получение самоуплотняющегося бетона, обладающего

повышенными эксплуатационными характеристиками, заключающееся в модифицировании смеси

комплексной органоминеральной добавкой, состоящей из биминеральной и органической

составляющих. Биминирельная составляющая изготовленная путем предварительного измельчения

тестообразующей добавки (доломит) до 20 мкм и добавки пуццоланического действия (диатомита)

до 5 мкм, смешивается с портландцементом в сухом состоянии и затем с заполнителями, водой и

водным раствором пластификатора. Данное технологическое решение приводит к получению

самоуплотняющейся бетонной смеси, обладающей улучшенными технологическими свойствами

(марка по удобоукладываемости РК2, вязкость – V2, текучесть – Т2, раствороотделение - 9,7 %)

при твердении которой образуются дополнительные центры кристаллизации, увеличивается

количество кристаллогидратов, уплотняется и упрочняется цементная система (прочность при

сжатии увеличивается до 64 %).

2.

Установлено, что модифицирование портландцемента 11

% бинарной минеральной добавкой, содержащей 72-73 % доломита и 27-28 % диатомита, приводит

к изменению поровой структуры цементного камня, снижая общую пористость до 24 %, уменьшая

количество пор диаметром 1-10 мкм на 50 % и увеличивая количество пор размером менее 50 нм в

2,4 раза.

3.

Установлено

влияние

рецептурно-технологических

факторов, а именно способа приготовления биминеральной добавки и содержания комплексной

полифункциональной добавки, состоящей на 93 % из биминеральной и 7 % органической

(поликарбоксилатный пластификатор) составляющих, на формирование структуры цементной

матрицы в процессе образования кристаллогидратов: органической составляющей – на снижение

водопотребности бетонной смеси, биминеральной – на формирование кристаллической структуры

в цементном камне.

4.

Предложен научно-обоснованный подход к разработке

составов самоуплотняющегося бетона основанный на модифицировании его структуры

комплексной органоминеральной добавкой, состоящей из биминеральной (инертной и активной

составляющих) и органической (поликарбоксилатный пластификатор) составляющих,42

обеспечивающий повышение прочности, морозостойкости и водонепроницаемости вследствие

22.

5. Теоретически обоснована целесообразность и необходимость использованиятестообразующей

минеральной

добавки

определенной

дисперсности

с

близкими

термодинамическими характеристиками и обладающих химическим сродством с клинкерными

минералами и продуктами их гидратации и добавки пуццоланического действия с содержанием

активных оксидов (SiO2 и Al2O3) 93 % для повышения прочностных характеристик цементной

матрицы в цементных композитах. На основе экспериментальных данных, полученных при

использовании многофакторного планирования эксперимента и его математической обработки,

составлены уравнения регрессии позволяющие моделировать состав цементной композиции в

зависимости от требуемых показателей.

6. Обоснована целесообразность применения поликарбоксилатного пластификатора,

снижающего водоцементное отношение в следствие стерического эффекта и влияющего на

поровую структуру и прочность композита.

7. Предложена рецептура и технология изготовления самоуплотняющейся бетонной смеси,

обладающей повышенными технологическими характеристиками, и тяжелого бетона, полученного

на ее основе, имеющего повышенные эксплуатационные характеристики (класс В70, марка по

морозостойкости F1400, марка по водонепроницаемости W16).

8. Предложена рецептура и технология изготовления самоуплотняющейся мелкозернистой

бетонной смеси, обладающая повышенными технологическими свойствами, и мелкозернистого

бетона, полученного на ее основе, имеющего повышенные эксплуатационные характеристики

(класс В60).

9. Разработаны нормативные и технологические документы на самоуплотняющуюся

бетонную смесь, модифицированную комплексной органоминеральной добавкой, и осуществлена

производственная апробация предложенных решений.

43

Теоретическая значимость исследования состоит в том, что:

- предложен научно-обоснованный подход к разработке составов

самоуплотняющегося бетона основанный на модифицировании его структуры

комплексной органоминеральной добавкой, состоящей из биминеральной

(инертной и активной составляющих) и органической (поликарбоксилатный

пластификатор) составляющих, обеспечивающий повышение прочности,

морозостойкости и водонепроницаемости вследствие снижения общей

пористости и изменения поровой структуры цементной матрицы;

- на основе закона подобия теоретически обоснована целесообразность и

необходимость

использования

минеральной

добавки

определенной

дисперсности с близкими термодинамическими характеристиками и

обладающих химическим сродством с клинкерными минералами и продуктами

их гидратации для повышения прочностных характеристик цементной матрицы

в цементных композитах;

- научно подтверждена целесообразность и оптимальное количество

добавки пуццоланического действия с содержанием активных оксидов (SiO2 и

Al2O3) 93 %;

теоретически

обоснована

целесообразность

применения

поликарбоксилатного пластификатора, снижающего водоцементное отношение

в следствие стерического эффекта и влияющего на прочность композита.

44

23.

Практическая значимость работы определена тем, что:- предложена к использованию комплексная органоминеральная добавка,

состоящая из тонкодисперсной биминеральной составляющей (доломит, диатомит) и

органического

компонента

(поликарбоксилатный

суперпластификатор),

обеспечивающая повышение прочностных характеристик цементных композитов

(тяжелый бетон, цементно-песчаный раствор) (патент на изобретение № RU 2 846 816

C1), «Упрочняющая добавка для цементных систем»);

- предложена к применению самоуплотняющаяся бетонная смесь, обладающая

повышенными технологическими и эксплуатационными характеристиками (патент на

изобретение № RU 2 847 736 C1), «Самоуплотняющаяся бетонная смесь»);

- предложена к применению самоуплотняющаяся мелкозернистая бетонная смесь,

обладающая

повышенными

технологическими

и

эксплуатационными

характеристиками (патент на изобретение № RU 2 847 734 C1), «Самоуплотняющийся

мелкодисперсный бетон»);

- получен самоуплотняющийся тяжелый бетон, содержащий базовое (для класса

В50) количество портландцемента, класса В70 марки по морозостойкости F1400, марки

по водонепроницаемости W16;

разработаны

нормативные

и

технологические

документы

на

самоуплотняющуюся бетонную смесь, модифицированную комплексной добавкой, и

осуществлена производственная апробация предложенных решений.

45

Строительство

Строительство