Похожие презентации:

Автоматизация технологических процессов в машиностроении

1. Автоматизация технологических процессов в машиностроении

АВТОМАТИЗАЦИЯТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

В МАШИНОСТРОЕНИИ

Установочная лекция для направления

бКТОП з-41

2.

Автоматизацияподразделяется на:

Автоматизация технологических процессов - применение энергии

неживой природы в технологическом процессе или его составных

частях для выполнения и управления ими без непосредственного

участия человека, осуществляемое в целях сокращения трудовых

затрат, улучшения условий производства, повышения объема

выпуска и качества продукции.

• частичная

• полная

• единичная

• комплексная

• первичная

• вторичная

Коэффициент автоматизации К = Тм/(Тм + Тр) = Тм/Тшт.

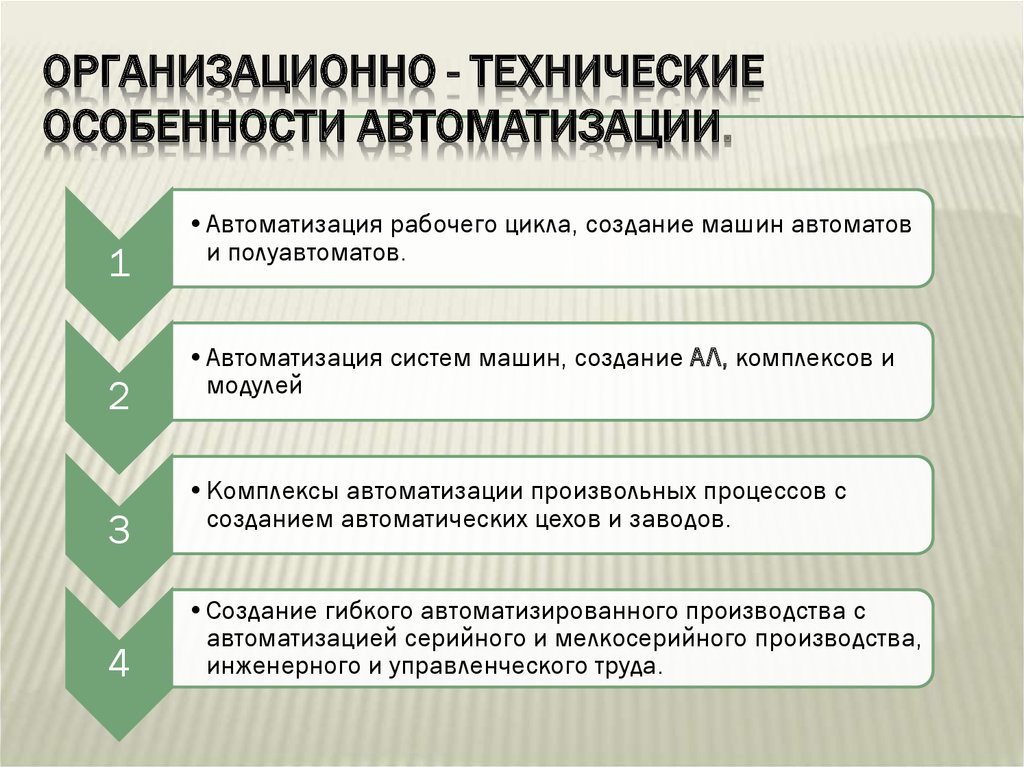

3. Организационно - технические особенности автоматизации.

ОРГАНИЗАЦИОННО - ТЕХНИЧЕСКИЕОСОБЕННОСТИ АВТОМАТИЗАЦИИ.

1

2

3

4

•Автоматизация рабочего цикла, создание машин автоматов

и полуавтоматов.

•Автоматизация систем машин, создание АЛ, комплексов и

модулей

•Комплексы автоматизации произвольных процессов с

созданием автоматических цехов и заводов.

•Создание гибкого автоматизированного производства с

автоматизацией серийного и мелкосерийного производства,

инженерного и управленческого труда.

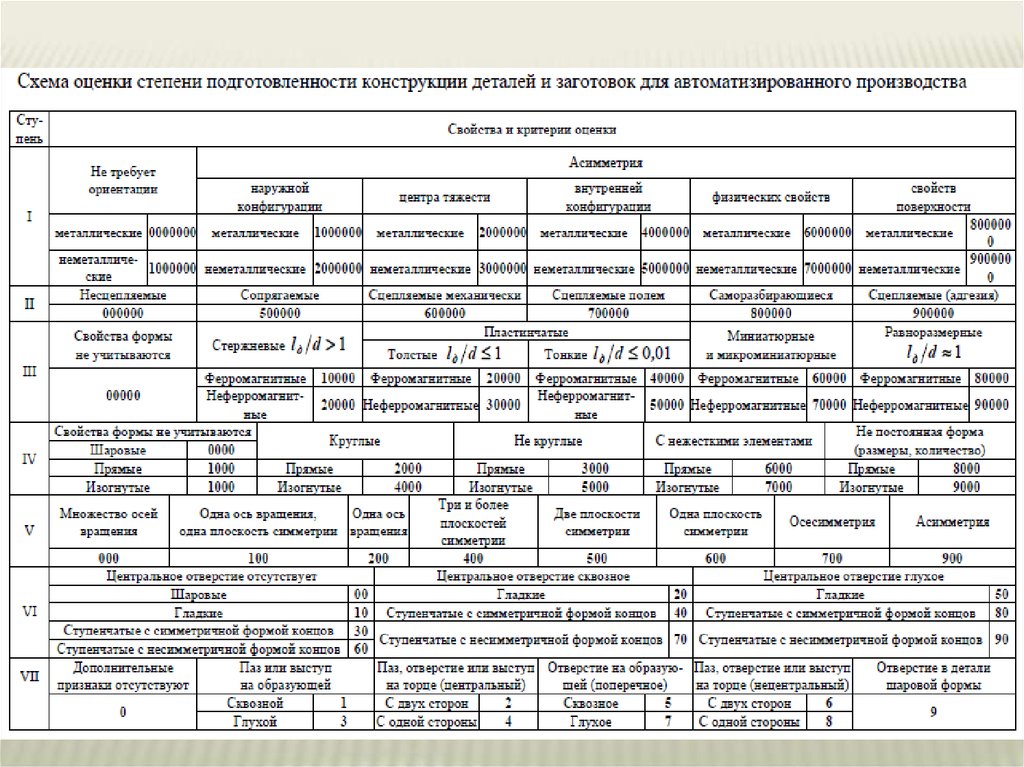

4. Технологичность деталей для автоматизированного производства.

ТЕХНОЛОГИЧНОСТЬ ДЕТАЛЕЙ ДЛЯАВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА.

Симметрия

Взаимное сцепление

5. Классификация деталей автоматизированного производства.

КЛАССИФИКАЦИЯ ДЕТАЛЕЙАВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА.

6.

7. Манипуляторы в автоматизированном производстве

МАНИПУЛЯТОРЫ В АВТОМАТИЗИРОВАННОМПРОИЗВОДСТВЕ

Однооперационные манипуляторы

•выполняют как правило лишь одну вспомогательную операцию:транспортирование;

- ориентирование;

- зажим;

- фиксацию;

накопление и т.д.

Применяют в крупносерийном и массовом производстве, а также

в серийном производстве

Многооперационные манипуляторы

•выполняют большой набор вспомогательных операций и

применяются в единичном и мелкосерийном производстве

.

8. Промышленные роботы в автоматизированном производстве

ПРОМЫШЛЕННЫЕ РОБОТЫ ВАВТОМАТИЗИРОВАННОМ ПРОИЗВОДСТВЕ

Промышленный робот- манипулятор, выполняющий физические функции

человека в производственных условиях, оснащены системой управления

информации.

ПР первого поколения работают по жёсткой

программе, составленной оператором для

конкретных условий тех. процесса.

ПР второго поколения могут самостоятельно

адаптироваться к изменениям внешней

среды, т.е. обладают свойством

самоорганизации.

ПР третьего поколения обладают

свойствами искусственного интеллекта.

9. Автоматизация транспортировки.

АВТОМАТИЗАЦИЯ ТРАНСПОРТИРОВКИ.К основным транспортным средствам относят:

• конвейеры;

• транспортные роботы;

• устройства пневмо-гидротранспорта и т.д.

- К вспомогательным транспортным средствам относят:

• ориентирующие устройства;

• фиксаторы;

• адресователи;

• отсекатели;

• толкатели;

• сбрасыватели; подъёмные столы; поворотно-координатные столы;

подъёмники; производственную тару и т.д.

10. Транспортный робот Напольный Безрельсовый Тянущий (Букси-рующий)

ТРАНСПОРТНЫЙ РОБОТ

НАПОЛЬНЫЙ

БЕЗРЕЛЬСОВЫЙ

ТЯНУЩИЙ

(БУКСИРУЮЩИЙ)

11. Транспортный робот Подвесной Консольно- крановый

ТРАНСПОРТНЫЙ РОБОТ

ПОДВЕСНОЙ

КОНСОЛЬНОКРАНОВЫЙ

12. Транспортный робот Подвесной Монорельсовый

ТРАНСПОРТНЫЙРОБОТ

ПОДВЕСНОЙ

МОНОРЕЛЬСОВЫЙ

13. Подвесной монорельсовый грузонесущий конвейер

ПОДВЕСНОЙ МОНОРЕЛЬСОВЫЙГРУЗОНЕСУЩИЙ КОНВЕЙЕР

14. Подвесноя тянущий конвейер

ПОДВЕСНОЯ ТЯНУЩИЙ КОНВЕЙЕР15. Цепной подвесной конвейер

ЦЕПНОЙ ПОДВЕСНОЙ КОНВЕЙЕР16. Транспортный робот Безрельсовый Грузонесущие автоматические тележки С приводным рольгангом на столе

ТРАНСПОРТНЫЙРОБОТ

БЕЗРЕЛЬСОВЫЙ

ГРУЗОНЕСУЩИЕ

АВТОМАТИЧЕСК

ИЕ ТЕЛЕЖКИ

С ПРИВОДНЫМ

РОЛЬГАНГОМ НА

СТОЛЕ

17. Сварочные роботы и конвейер

СВАРОЧНЫЕ РОБОТЫ И КОНВЕЙЕР18. Сборочная линия двигателя

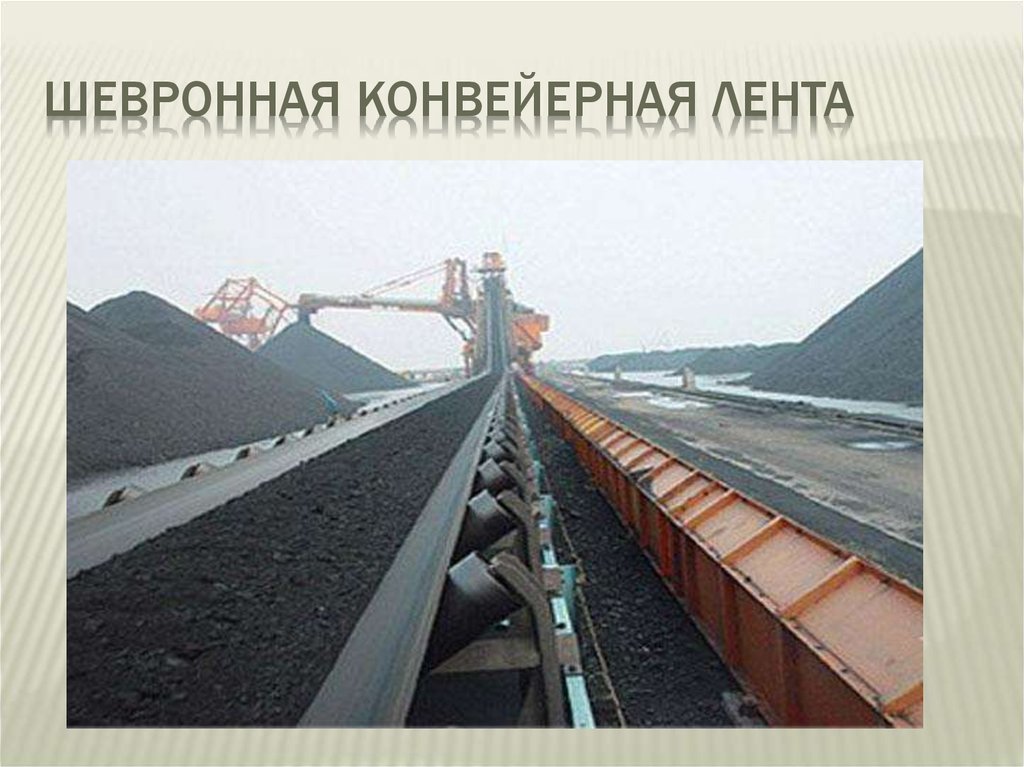

СБОРОЧНАЯ ЛИНИЯ ДВИГАТЕЛЯ19. Шевронная конвейерная лента

ШЕВРОННАЯ КОНВЕЙЕРНАЯ ЛЕНТА20. линейный ленточный конвейер

ЛИНЕЙНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР21. V-образный ленточный конвеер

V-ОБРАЗНЫЙ ЛЕНТОЧНЫЙ КОНВЕЕР22. Пластинчатый конвейер

ПЛАСТИНЧАТЫЙ КОНВЕЙЕР23. Конвейерная система с боковыми цепями и гибкими вставками и накопительным спиральным подъемником

КОНВЕЙЕРНАЯ СИСТЕМА С БОКОВЫМИ ЦЕПЯМИИ ГИБКИМИ ВСТАВКАМИ И НАКОПИТЕЛЬНЫМ

СПИРАЛЬНЫМ ПОДЪЕМНИКОМ

24. Цепной транспортер

ЦЕПНОЙ ТРАНСПОРТЕР25. Скребковый конвейер

СКРЕБКОВЫЙ КОНВЕЙЕР26. Вибрационный конвейер

ВИБРАЦИОННЫЙ КОНВЕЙЕР27. Качающийся конвейер

КАЧАЮЩИЙСЯ КОНВЕЙЕР28. Элеватор

ЭЛЕВАТОР29. Элеватор

ЭЛЕВАТОР30. Автоматическая тележка

АВТОМАТИЧЕСКАЯ ТЕЛЕЖКА31. Портальный робот

ПОРТАЛЬНЫЙ РОБОТ32. Автоматизация контроля

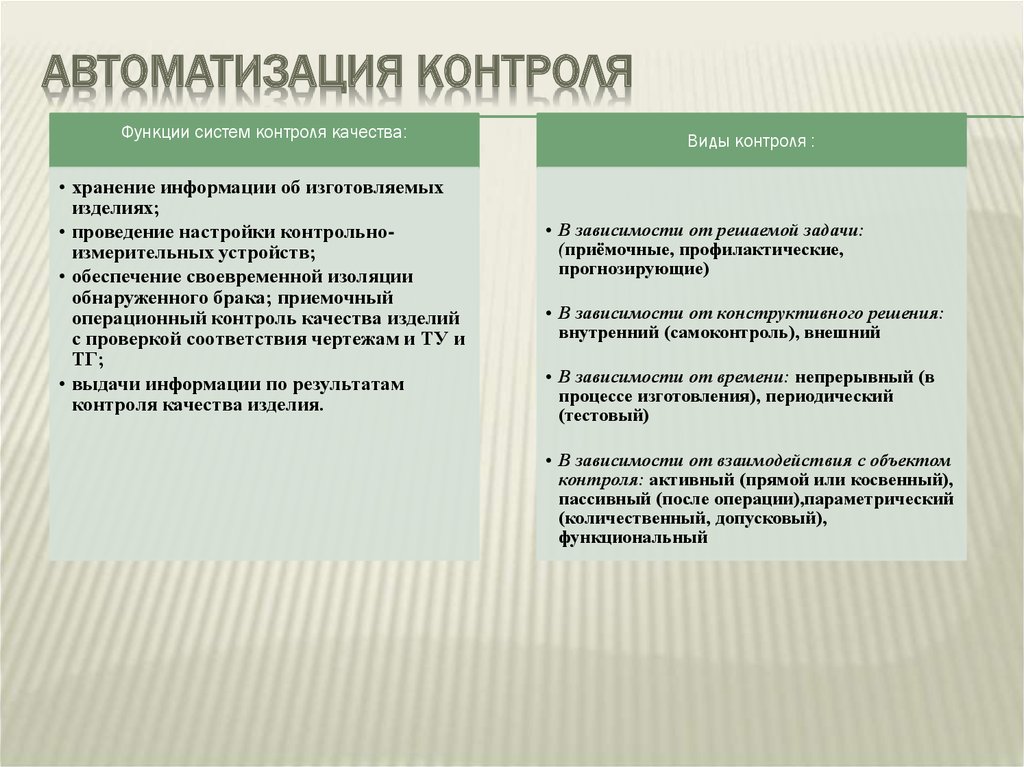

АВТОМАТИЗАЦИЯ КОНТРОЛЯФункции систем контроля качества:

• хранение информации об изготовляемых

изделиях;

• проведение настройки контрольноизмерительных устройств;

• обеспечение своевременной изоляции

обнаруженного брака; приемочный

операционный контроль качества изделий

с проверкой соответствия чертежам и ТУ и

ТГ;

• выдачи информации по результатам

контроля качества изделия.

Виды контроля :

• В зависимости от решаемой задачи:

(приёмочные, профилактические,

прогнозирующие)

• В зависимости от конструктивного решения:

внутренний (самоконтроль), внешний

• В зависимости от времени: непрерывный (в

процессе изготовления), периодический

(тестовый)

• В зависимости от взаимодействия с объектом

контроля: активный (прямой или косвенный),

пассивный (после операции),параметрический

(количественный, допусковый),

функциональный

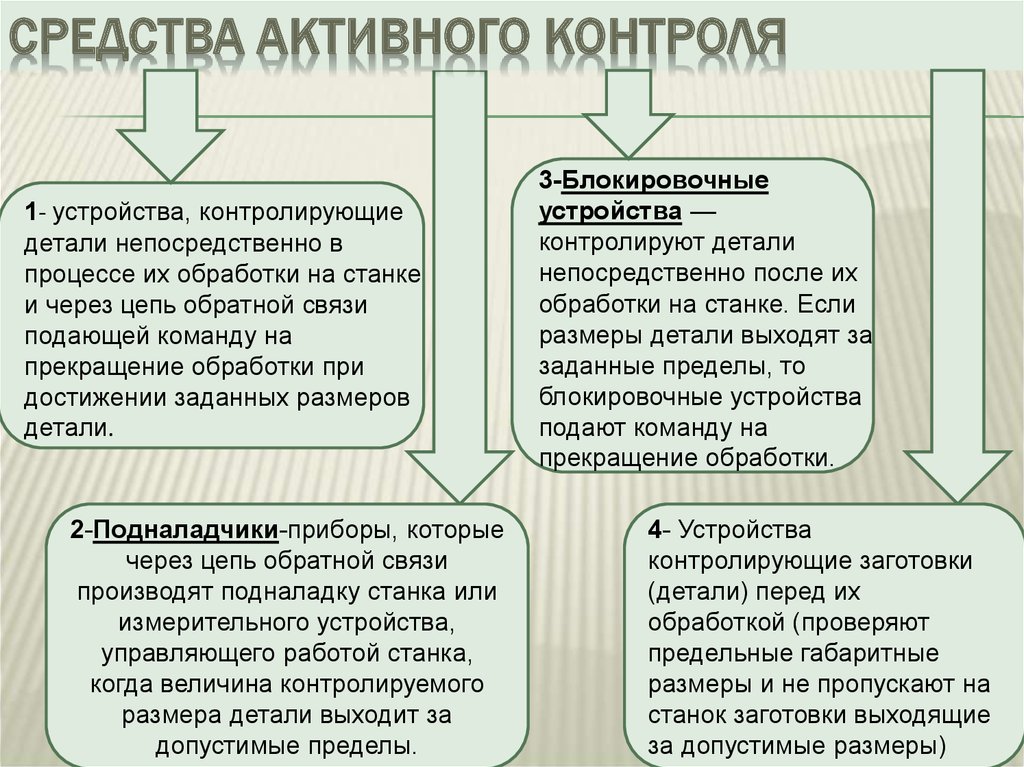

33. Средства активного контроля

СРЕДСТВА АКТИВНОГО КОНТРОЛЯ1- устройства, контролирующие

детали непосредственно в

процессе их обработки на станке

и через цепь обратной связи

подающей команду на

прекращение обработки при

достижении заданных размеров

детали.

2-Подналадчики-приборы, которые

через цепь обратной связи

производят подналадку станка или

измерительного устройства,

управляющего работой станка,

когда величина контролируемого

размера детали выходит за

допустимые пределы.

3-Блокировочные

устройства —

контролируют детали

непосредственно после их

обработки на станке. Если

размеры детали выходят за

заданные пределы, то

блокировочные устройства

подают команду на

прекращение обработки.

4- Устройства

контролирующие заготовки

(детали) перед их

обработкой (проверяют

предельные габаритные

размеры и не пропускают на

станок заготовки выходящие

за допустимые размеры)

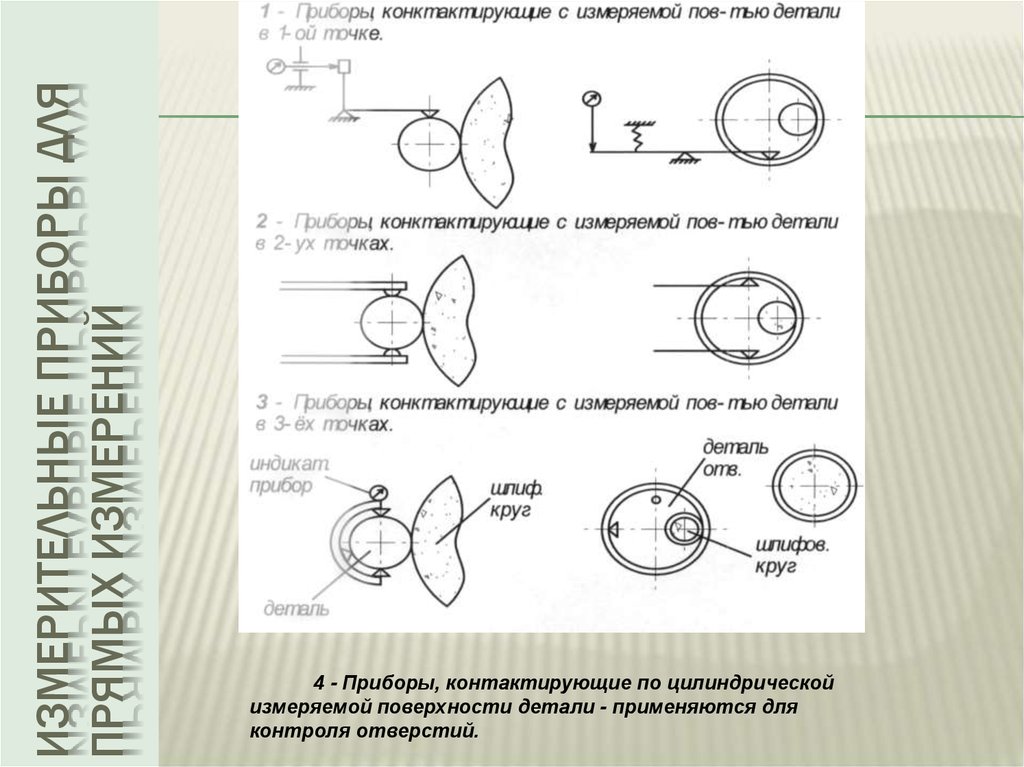

34. Измерительные приборы для прямых измерений

ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ ДЛЯПРЯМЫХ ИЗМЕРЕНИЙ

4 - Приборы, контактирующие по цилиндрической

измеряемой поверхности детали - применяются для

контроля отверстий.

35.

Устройство со сканированием лазерным лучом длябесконтактного измерения

36. Контрольная работа

КОНТРОЛЬНАЯ РАБОТА1. Служебное назначение детали и условия ее работы в изделии

2.Определение степени подготовленности изделия к

автоматизированному производству.

3. Проектирование варианта технологического процесса автоматического

производства и выбор технологического оборудования

4. Разработка окончательного варианта технологического процесса

автоматизированного производства

5.Вспомогательное транспортно-загрузочное оборудование для

компоновки автоматизированного комплекса.

6. Описание принципиальной схемы и принципа работы

автоматизирующего устройства.

7. Описание компоновки и работы автоматической линии

8. Выводы и заключение

Промышленность

Промышленность