Похожие презентации:

Формирование новых структур авиационных материалов и их покрытий

1.

ТМиАМСквозные технологические процессы совмещения гибридных методов

обработки процессов литья и прокатки и связанные с ними резонансноакустические воздействия.

Новые структуры авиационных материалов, обеспечивающие заданные

эксплуатационные характеристики прочности и долговечности конструкций.

Улучшенные структуры анодных покрытий алюминиевых сплавов.

2.

ОБЪЕКТВОЗДЕЙСТВИЯ

Петляантенна

~ 220 В

3.

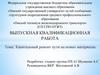

Схема подачи акустической волныв литейную форму

4

5

4.

5.

Литые сплавы являются высокодисперсными термодинамическими неравновеснымисистемами, обладающими диссипативными свойствами. Концепция диссипативных структур

позволяет создать устойчивые субмелкозернистые структуры, основанные на применении

резонансно-акустического воздействия.

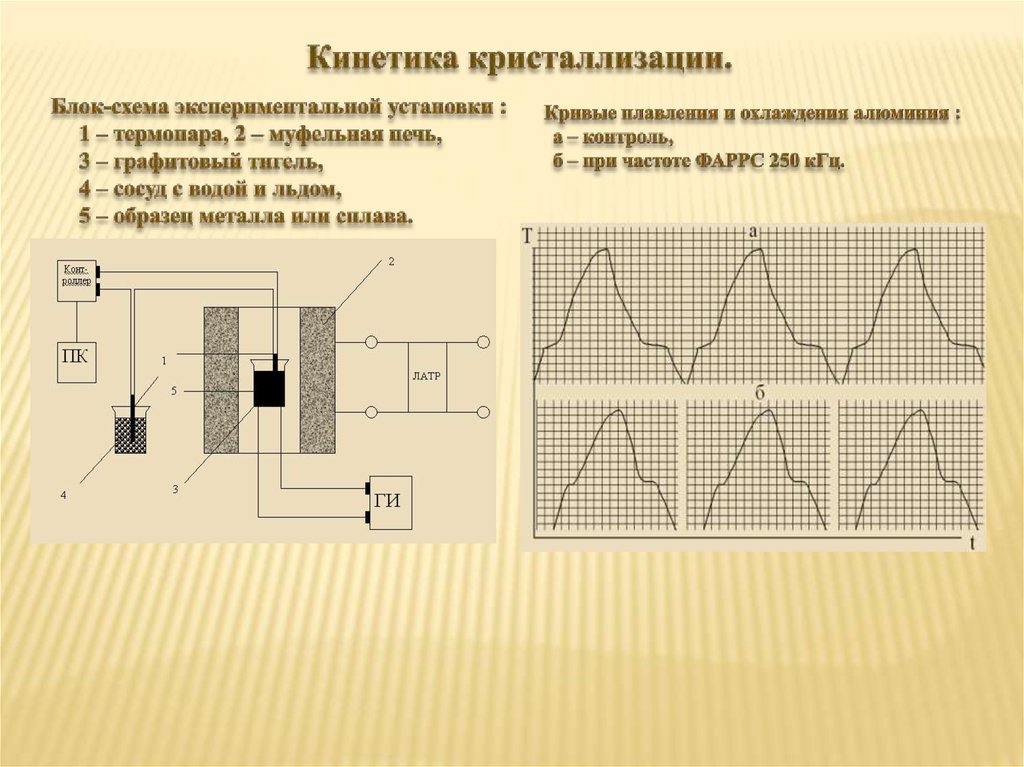

Исследована частотная характеристика акустического поля на свойства литой заготовки.

Данные ЦЗЛ завода ООО “Альфа–Люм”, г. Самара, 2007 г..

Литьё сопловых лопаток из сплава ЖС-6К в вакуумных

порционных печах

Макроструктура:

Плавильная электропечь ПП20

6.

7.

Механические свойства сплава AS7G06 в литом состоянии после термообработки.Данные НПО “Сатурн”, г. Рыбинск, 2007 г.

ПАРАМЕТРЫ

Режим

Напряжение разрыва

Предел упругости

Предельное

кристаллизации

σB, МПа

σS 0.2, МПа

относительное

удлинение δ, %

№1, штатный

241

235

0.33

№2, 500 кГц

244

240

1.00

№3, 1000 кГц

253

240

1.16

№4, 2000 кГц

249

233

1.50

Норма

≥ 240

≥ 210

≥ 1.55

8.

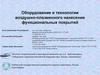

СТРУКТУРА СПЛАВА ЦА4М1.прошедшего кристаллизации

с ФАРС – 250 кГц

прошедшего спонтанную

кристаллизации

Сравнение микротвёрдости изделий из сплава ЦА4М1,

полученных на литьевой машине под давлением.

Режим литья

Микротвёрдость, МПа

Штатный

100

Частота

50

101

импульсов тока

90

99

ФАРС, кГц

250

120

9.

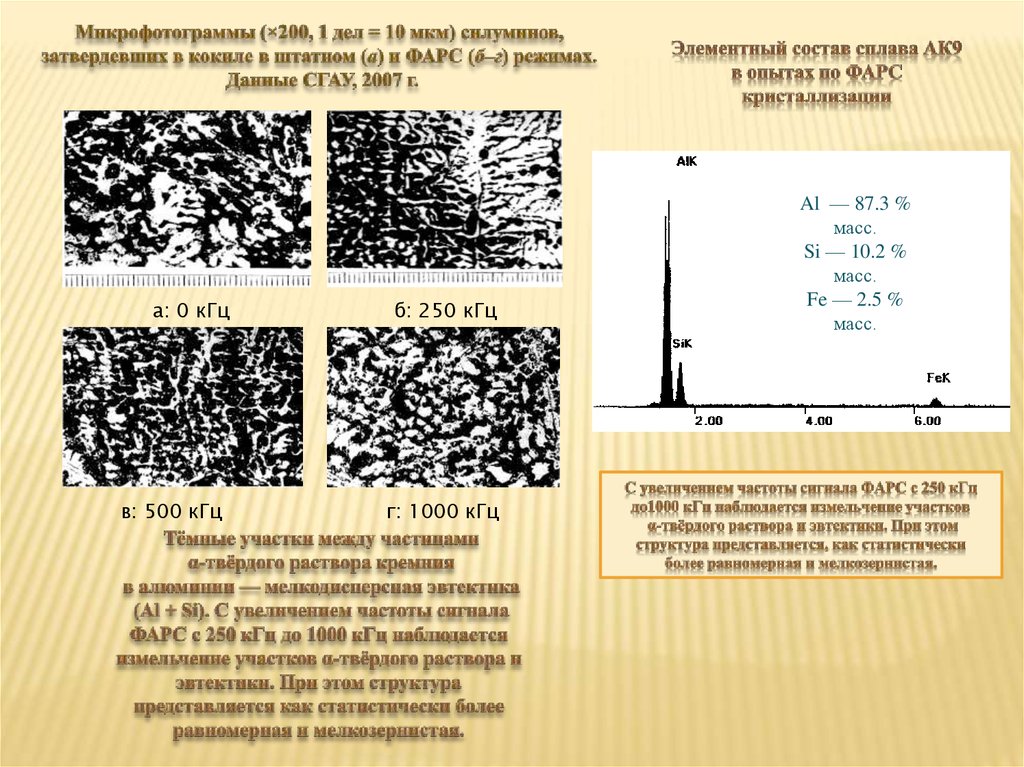

а: 0 кГцв: 500 кГц

б: 250 кГц

г: 1000 кГц

Al — 87.3 %

масс.

Si — 10.2 %

масс.

Fe — 2.5 %

масс.

10.

Микроструктуры шлифов сплава Al–Ce (×200: 1 дел = 10 мкм).Данные СГАУ, 2007 г.

Кристаллизация в штатном режимах.

получены травлением шлифов

в растворе Лакомба.

Кристаллизация в режиме ФАРС - 500кГц

получены травлением шлифов

в растворе Лакомба.

Кристаллизация в режиме ФАРС -100кГц

получены травлением шлифов

в растворе Лакомба.

Кристаллизация в режиме ФАРС - 2000кГц

получены травлением шлифов

в растворе Лакомба.

11.

РЭМ-фотограммы (×1000) светлых зонмолибденовой ликвации

Сплав КХС

Кристаллизация

спонтанно

Кристаллизация

спонтанно

Кристаллизация в режиме

ФАРС– 900 кГц

Сплав НХС

Кристаллизация в режиме

ФАРС – 500 кГц.

12.

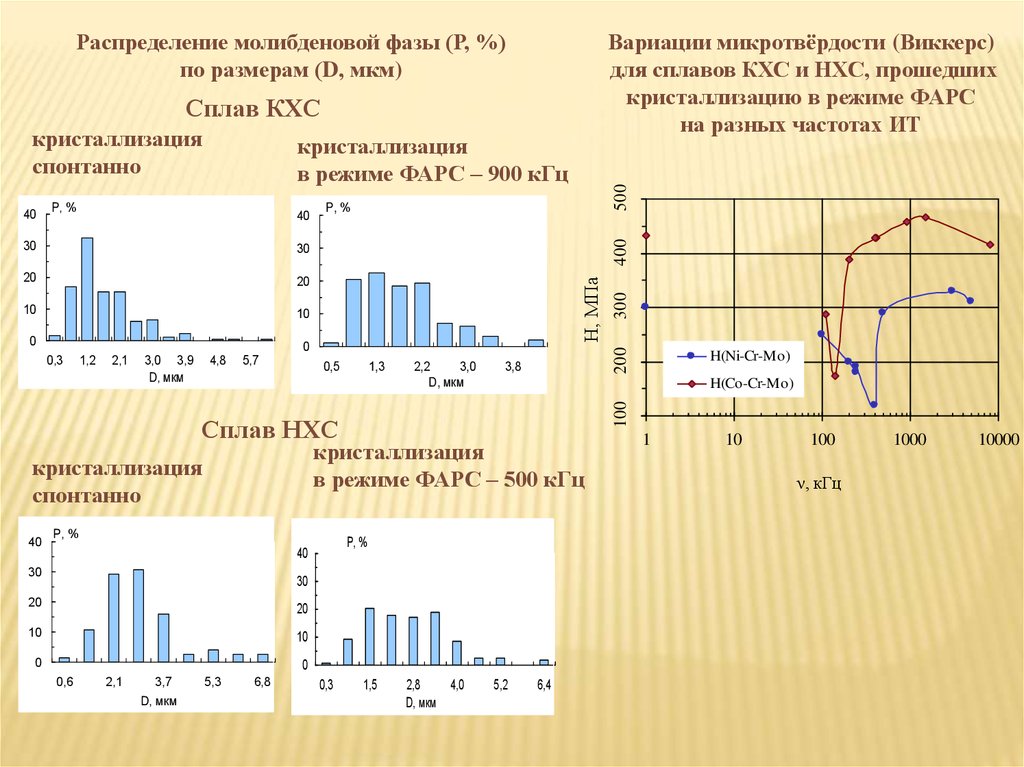

Распределение молибденовой фазы (Р, %)по размерам (D, мкм)

Вариации микротвёрдости (Виккерс)

для сплавов КХС и НХС, прошедших

кристаллизацию в режиме ФАРС

на разных частотах ИТ

Сплав КХС

30

30

20

20

10

10

0,3

1,2

2,1

3,0 3,9

D, мкм

4,8

5,7

0

0,5

1,3

2,2

3,0

D, мкм

3,8

кристаллизация

в режиме ФАРС – 500 кГц

кристаллизация

спонтанно

P, %

P, %

40

30

30

20

20

10

10

0

0

0,6

2,1

3,7

D, мкм

5,3

6,8

0,3

H(Ni-Cr-Mo)

H(Co-Cr-Mo)

Сплав НХС

40

500

200

0

P, %

400

40

100

P, %

Н, МПа

40

кристаллизация

в режиме ФАРС – 900 кГц

300

кристаллизация

спонтанно

1,5

2,8

4,0

D, мкм

5,2

6,4

1

10

100

ν, кГц

1000

10000

13.

Структура циркониевой бронзы, прошедшейкристаллизацию в различных режимах (×120)

Зависимость микротвёрдости циркониевой бронзы от частоты ИТ

ФАРС кристаллизации расплава

14.

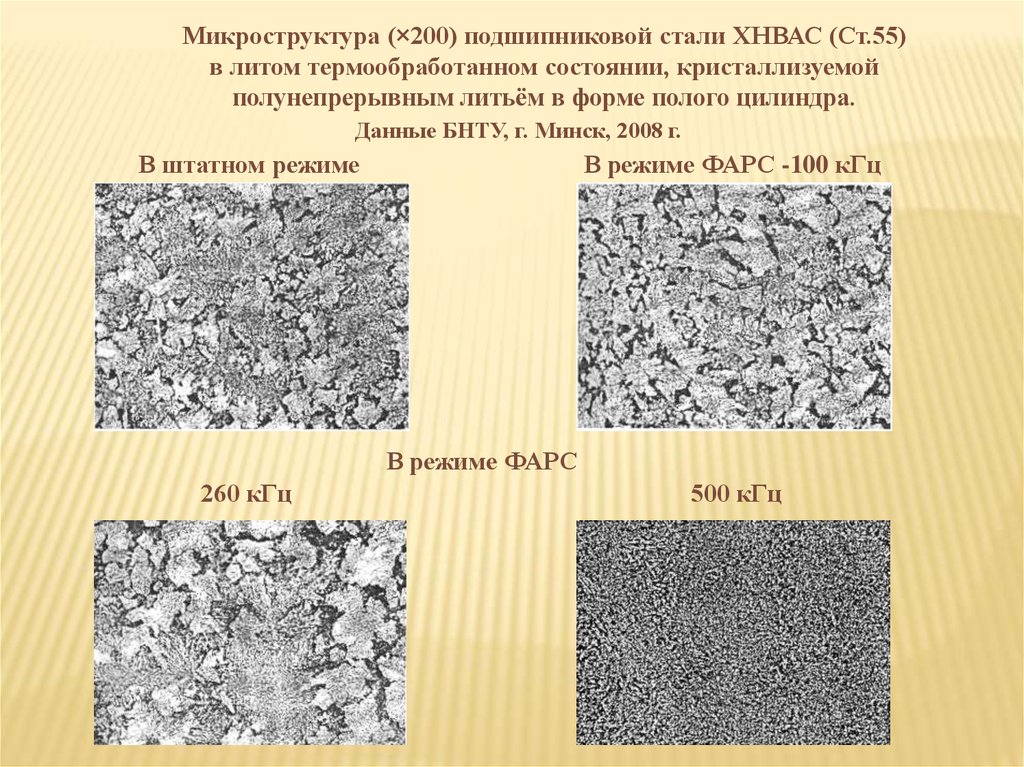

Микроструктура (×200) подшипниковой стали ХНВАС (Ст.55)в литом термообработанном состоянии, кристаллизуемой

полунепрерывным литьём в форме полого цилиндра.

Данные БНТУ, г. Минск, 2008 г.

В штатном режиме

В режиме ФАРС -100 кГц

В режиме ФАРС

260 кГц

500 кГц

15.

16.

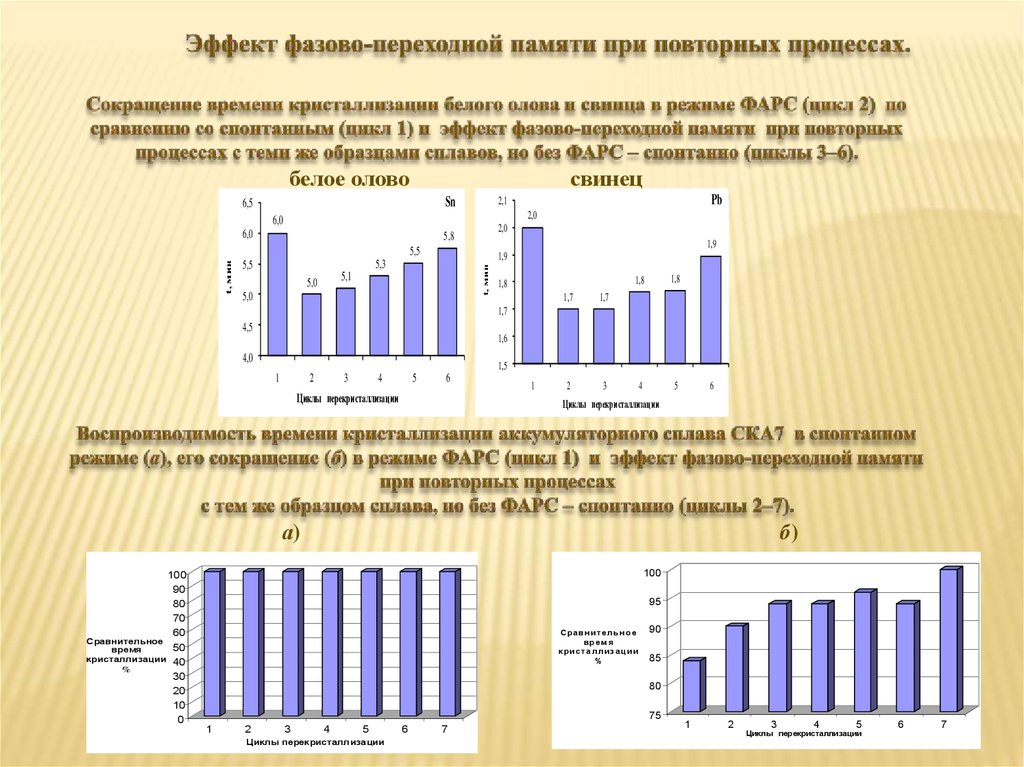

белое оловосвинец

Sn

6,5

2,0

6,0

2,0

5,8

1,9

5,5

1,9

5,3

5,5

t, мин

t, мин

Pb

2,1

6,0

5,1

5,0

5,0

1,8

1,7

1,7

2

3

1,8

1,8

4

5

1,7

4,5

1,6

4,0

1,5

1

2

3

4

5

6

Циклы перекристаллизации

1

6

Циклы перекристаллизации

Время кристаллизации 300 г. сплава СКА

(образец №4)

а)

-7

б)

Время кристаллизации 300 г. сплава СКА-7

(образец №7)

100

100

90

80

70

60

Сравнительное

50

время

кристаллизации 40

%

30

20

10

0

95

Ср ав ни те ль н о е

время

к рис та л лиз ац ии

%

90

85

80

75

1

2

3

4

5

Циклы перекристаллизации

6

7

1

2

3

4

5

Циклы перекристаллизации

6

7

17.

ПКВИДЕООКУЛЯР

индентор

Р

ФАРРС

ГИТ

образец

18.

Получение слитка жидкостной штамповкой сплава АД0в условиях акустического воздействия (х200)

без акустического воздействия

при акустическом воздействии 500 кГц

при акустическом воздействии 200 кГц

при акустическом воздействии 1000 кГц

19.

Многоцикловая прокаткаПрокатный стан КВАРТО К220-75/300

Образцы до и после прокатки

Результаты прокатки

№

прохода

Исходная

толщина

(10-3)

Конечная

Толщина

(10-3)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

7

5,85

4,82

3,75

2,32

1,57

1,22

0,84

0,64

0,3×2

0,22

0,1

0,052×4

0,1

5,85

4,82

3,75

2,32

1,57

1,22

0,84

0,64

0,33

0,22

0,1

0,052

0,1

0,058

Акустическое

воздействие

Время

(часы)

Частота

(кГц)

Усили

я

проход

а (т.с.)

24

24

24

24

24

24

24

-

1000

1000

1000

1000

1000

0

0

-

3

2,3

3,2

3,2

3,1

2,6

6,7

10,2

10,2

10,2

10,2

Примечание

Прокатка по

условию

захвата

Прокатка с

акустикой

Многоцикло

вая

прокатка

20.

Структурные уровни деформацииВидимые полосы скольжения при степени

обжатия 95,3% (9-й проход).

Субмикрокристаллическая структура

(ячеистая структура) (ПЭМ×85000 крат)

при степени обжатия 99,8% (14 проход).

Мелкодисперсная блочная структура (×1000)

при степени обжатия 99,6 % (12 проход)

Дифракционная картина текстурированного

материала (99,8%,14 проход)

Промышленность

Промышленность