Похожие презентации:

Технология замораживания мороженого

1. Технология замораживания мороженого

2.

Мороженое —продукт,

полученный

взбиванием и

замораживанием

пастеризованной

смеси коровьего

молока, сливок,

сахара,

стабилизатора и

наполнителей.

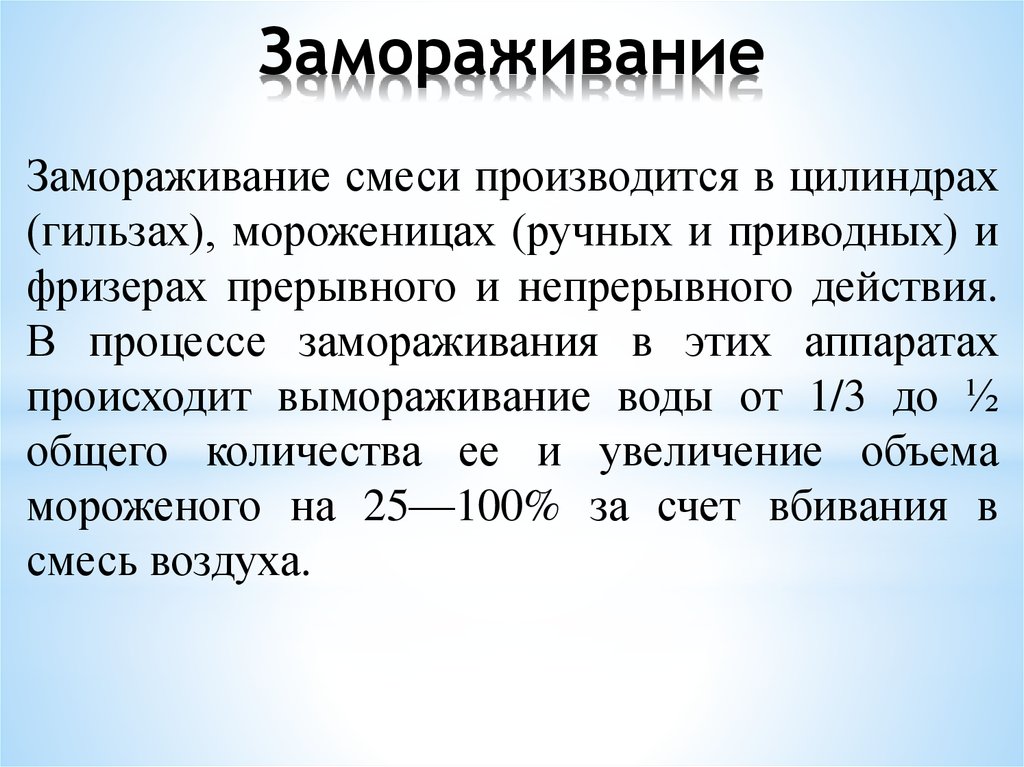

3. Замораживание

Замораживание смеси производится в цилиндрах(гильзах), мороженицах (ручных и приводных) и

фризерах прерывного и непрерывного действия.

В процессе замораживания в этих аппаратах

происходит вымораживание воды от 1/3 до ½

общего количества ее и увеличение объема

мороженого на 25—100% за счет вбивания в

смесь воздуха.

4.

Замораживание смеси в гильзах осуществляется путемвращения их то в одном, то в другом направлении в

ледосоляной смеси до момента получения консистенции

смеси, напоминающей густое тесто.

Мороженое, полученное таким способом, имеет ряд

недостатков, к которым следует отнести: незначительную

взбитость, грубые структуру и консистенцию, наличие

крупных кристаллов льда и др.

Мороженое, полученное замораживанием смеси в

мороженицах, имеет более нежную структуру и

консистенцию, лучшую взбитость и более мелкие кристаллы льда, чем при первом способе.

5.

Намеханизированных

заводах,

комбинатах

и

фабриках мороженого замораживание смеси (вернее

доведение температуры ее до

— 3°, — 4,5° С) производится

во

фризерах.

Фризер

представляет

собой

металлический цилиндр на

станине,

охлаждаемый

холодильной рубашкой.

Наилучшим

способом

замораживания

смеси

с

получением высококачественного мороженого является

применение

фризеров

с

рассольным охлаждением.

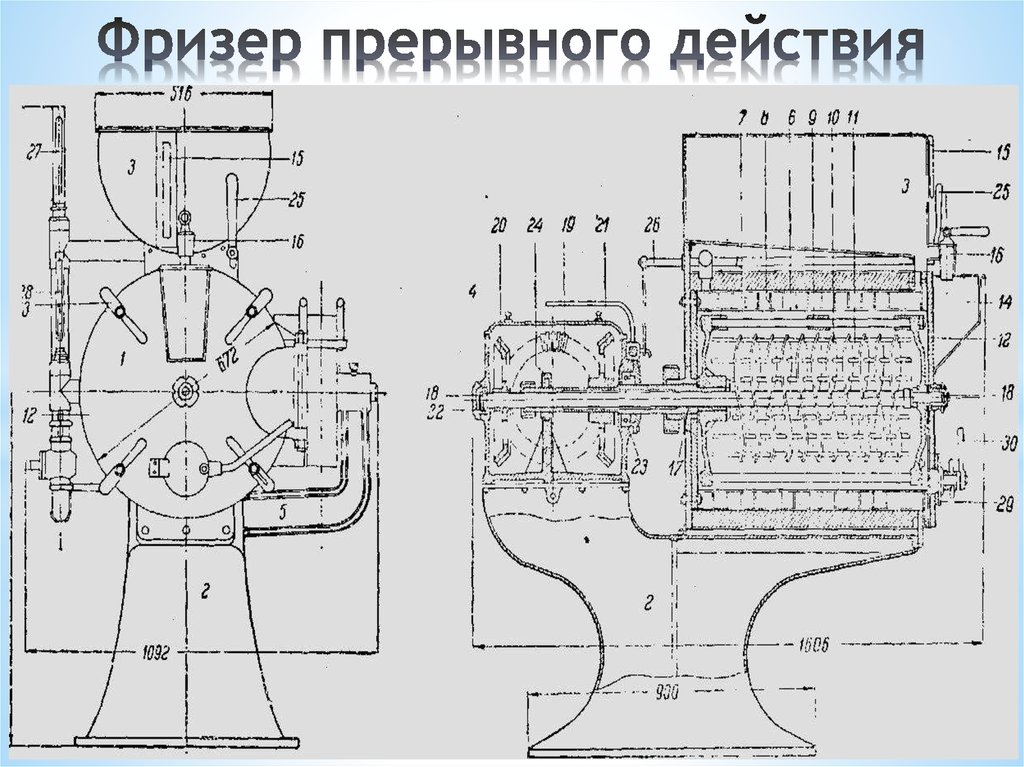

6. Фризер прерывного действия

7.

1. Мерный бачок заполняется смесью в количестве около50 л, пускается в работу мешалка, открывается вентиль

для циркуляции рассола и лишь после этого в цилиндр

подается смесь.

2. От соприкосновения с холодными стенками смесь

охлаждается сначала до температуры замерзания, а затем

замораживается на стенках цилиндра.

3. Вращающиеся ножи срезают примороженные слои, а

лопасти мешалки разбивают их и размешивают по всей

массе с одновременным взбиванием смеси.

4. При достижении смесью температуры — 3°, — 4,5° С

и достаточной взбитости, на что обычно уходит 7 — 12

мин., фризерование считается законченным, и мороженое

выпускается

в

подставленные

предварительно

охлажденные гильзы.

8. Фризер непрерывного действия

9.

1.2.

3.

4.

5.

6.

7.

8.

Высокая производительность от 270 до 1350 л/час мороженого.

Возможность

организовать

производство

мороженого

непрерывным методом.

Моментальное замораживание смеси. Вода вымораживается в

большей степени, чем в фризере прерывного действия, что

сокращает последующий процесс закалки мороженого.

Получение мороженого, однородного состава, с гладкой

консистенцией, при отсутствии ощутимых кристаллов льда.

Возможность рас фасовки мороженого непосредственно из

фризера без специальных машин.

Благодаря приме нению системы непосредственного испарения

имеется

возможность

приступать

к

фризерованию

непосредственно после пуска компрессора.

Возможность легко изменять производительность фризера и

степень взбитости.

Простота обслуживания.

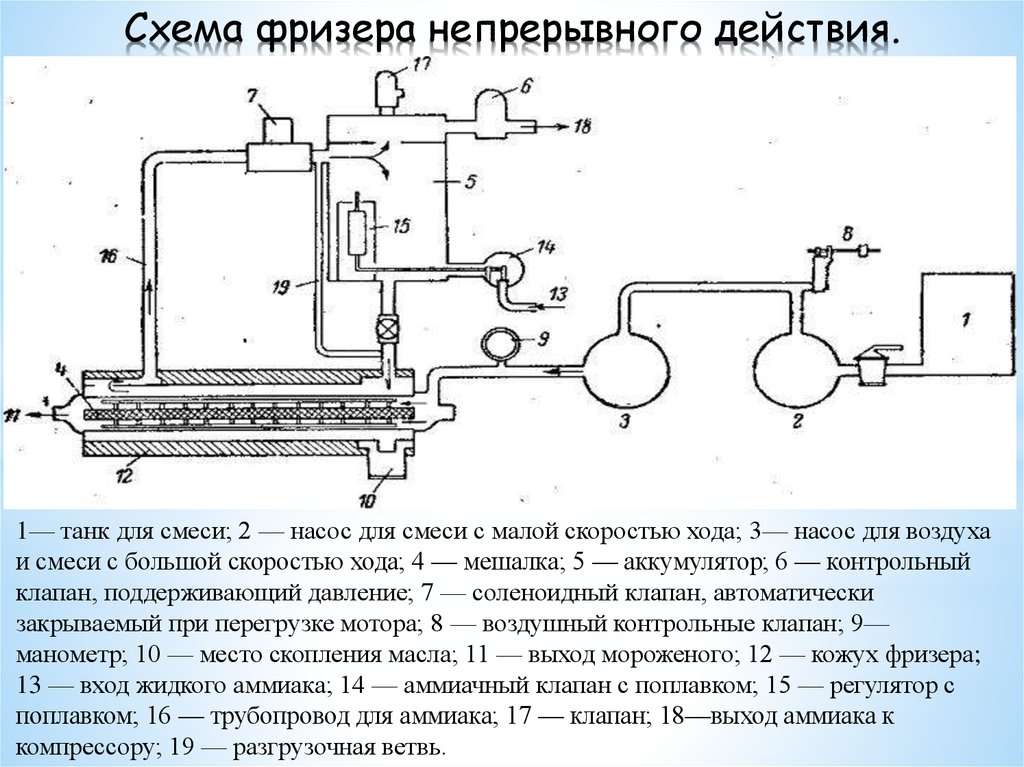

10. Схема фризера непрерывного действия.

1— танк для смеси; 2 — насос для смеси с малой скоростью хода; 3— насос для воздухаи смеси с большой скоростью хода; 4 — мешалка; 5 — аккумулятор; 6 — контрольный

клапан, поддерживающий давление; 7 — соленоидный клапан, автоматически

закрываемый при перегрузке мотора; 8 — воздушный контрольные клапан; 9—

манометр; 10 — место скопления масла; 11 — выход мороженого; 12 — кожух фризера;

13 — вход жидкого аммиака; 14 — аммиачный клапан с поплавком; 15 — регулятор с

поплавком; 16 — трубопровод для аммиака; 17 — клапан; 18—выход аммиака к

компрессору; 19 — разгрузочная ветвь.

11.

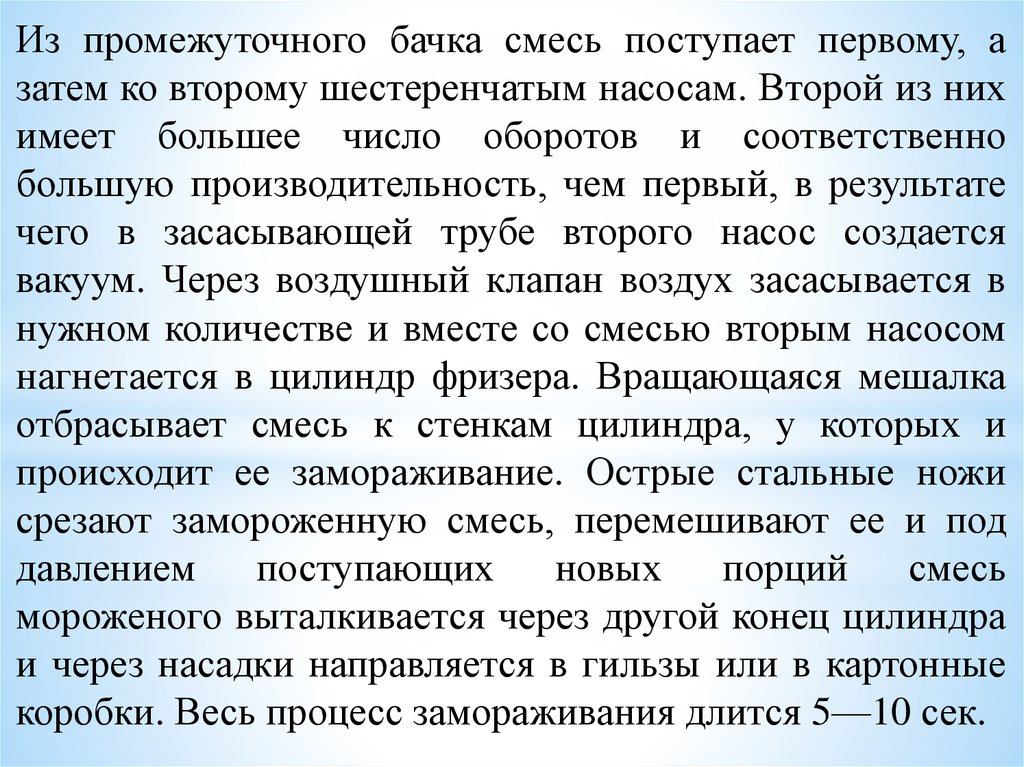

Из промежуточного бачка смесь поступает первому, азатем ко второму шестеренчатым насосам. Второй из них

имеет большее число оборотов и соответственно

большую производительность, чем первый, в результате

чего в засасывающей трубе второго насос создается

вакуум. Через воздушный клапан воздух засасывается в

нужном количестве и вместе со смесью вторым насосом

нагнетается в цилиндр фризера. Вращающаяся мешалка

отбрасывает смесь к стенкам цилиндра, у которых и

происходит ее замораживание. Острые стальные ножи

срезают замороженную смесь, перемешивают ее и под

давлением

поступающих

новых

порций

смесь

мороженого выталкивается через другой конец цилиндра

и через насадки направляется в гильзы или в картонные

коробки. Весь процесс замораживания длится 5—10 сек.

12. Аккумуляторный танк

Аммиак находится в аккумуляторном танке. Аккумуляторный танк с поплавковым регуляторомпозволяет хранить жидкий аммиак на одном

уровне, в целях равномерной подачи жидкого

аммиака. Жидкий аммиак из танка поступает в

рубашку фризера и, испаряясь, охлаждает стенки

цилиндра до —26, —29° С, а затем в газообразном

состоянии но всасывающей линии направляется к

компрессору.

Давление

аммиака

легко

контролируется и регулируется при помощи

автоматического

регулятора

давления

и

пружинного предохранительного клапана.

Промышленность

Промышленность Кулинария

Кулинария