Похожие презентации:

Элионные технологии. Расчет режимов элионной обработки и показателей качества изделий

1. ЭЛИОННЫЕ ТЕХНОЛОГИИ

Расчет режимов элионнойобработки и показателей

качества изделий

2.

Структура тонкопленочных покрытийКоличество осаждающихся атомов или молекул n1 и

задерживающихся на единице поверхности подложки на

время жизни адатома (адсорбированного атома) a равно:

(N1 – поток осаждающихся на единицу поверхности подложки в

единицу времени атомов или молекул, атом/(м2.с); - частота

собственных колебаний адатома ( 1Е14 Гц); Eдес - энергия

активации десорбции, Дж; T - температура подложки, К (условием,

необходимым для образования адатома, является Ea > kT, где Ea энергия осаждающихся атомов или молекул – рис.19).

n1 N1 a Vо

NA 1

E

exp дес , шт / м2

kT

M

Нагреватель

Ea>kT

T, К

Подложка

Vо

Поток атомов

или молекул

Рис.19 Схема осаждения атомов или молекул на подложку

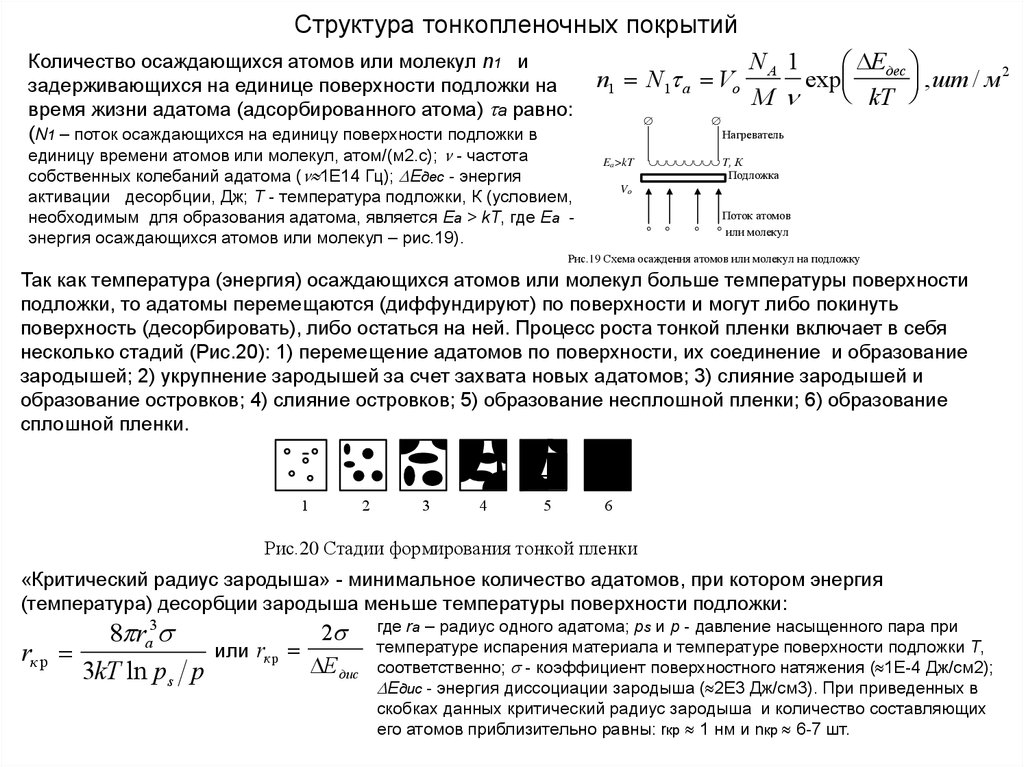

Так как температура (энергия) осаждающихся атомов или молекул больше температуры поверхности

подложки, то адатомы перемещаются (диффундируют) по поверхности и могут либо покинуть

поверхность (десорбировать), либо остаться на ней. Процесс роста тонкой пленки включает в себя

несколько стадий (Рис.20): 1) перемещение адатомов по поверхности, их соединение и образование

зародышей; 2) укрупнение зародышей за счет захвата новых адатомов; 3) слияние зародышей и

образование островков; 4) слияние островков; 5) образование несплошной пленки; 6) образование

сплошной пленки.

1

2

3

4

5

6

Рис.20 Стадии формирования тонкой пленки

«Критический радиус зародыша» - минимальное количество адатомов, при котором энергия

(температура) десорбции зародыша меньше температуры поверхности подложки:

8 ra3

rк р

3kT ln ps p

2

или rк р

E дис

где ra – радиус одного адатома; ps и p - давление насыщенного пара при

температуре испарения материала и температуре поверхности подложки T,

соответственно; - коэффициент поверхностного натяжения ( 1Е-4 Дж/см2);

Eдис - энергия диссоциации зародыша ( 2Е3 Дж/см3). При приведенных в

скобках данных критический радиус зародыша и количество составляющих

его атомов приблизительно равны: rкр 1 нм и nкр 6-7 шт.

3.

12

4

3

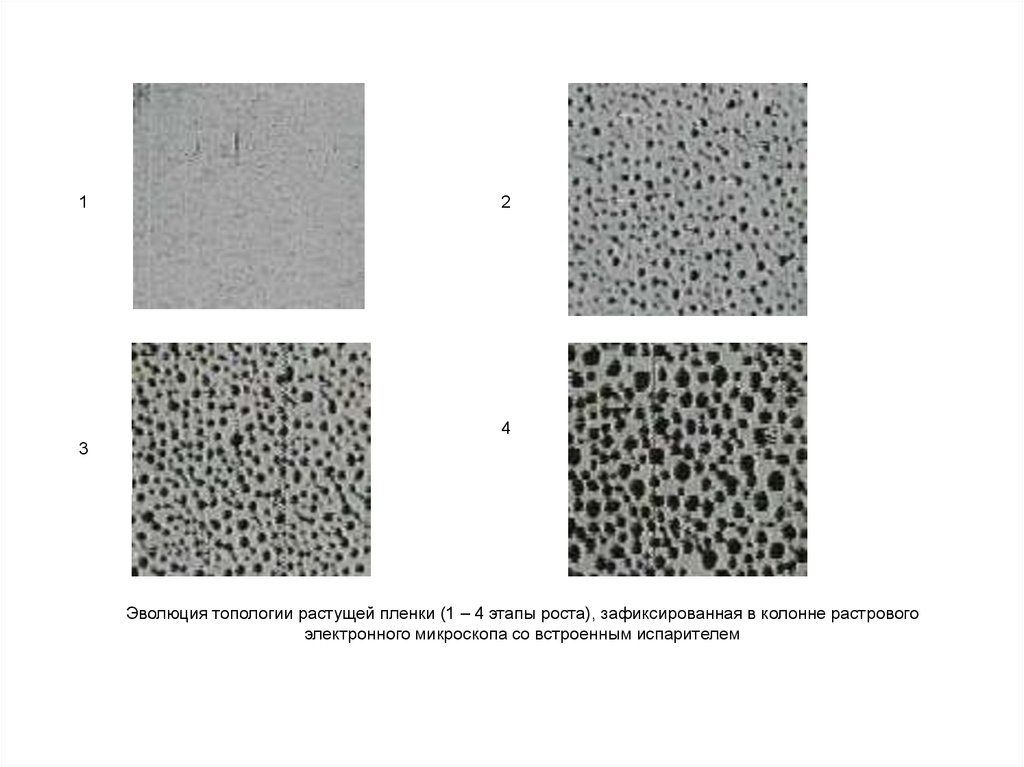

Эволюция топологии растущей пленки (1 – 4 этапы роста), зафиксированная в колонне растрового

электронного микроскопа со встроенным испарителем

4.

12

4

3

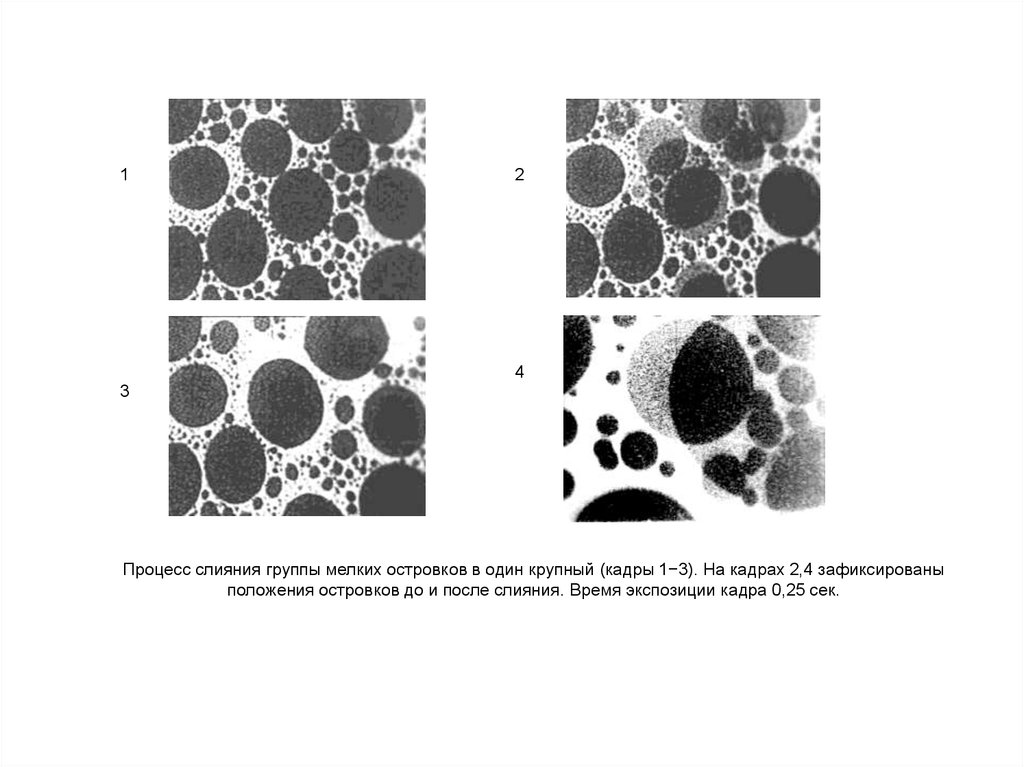

Процесс слияния группы мелких островков в один крупный (кадры 1−3). На кадрах 2,4 зафиксированы

положения островков до и после слияния. Время экспозиции кадра 0,25 сек.

5.

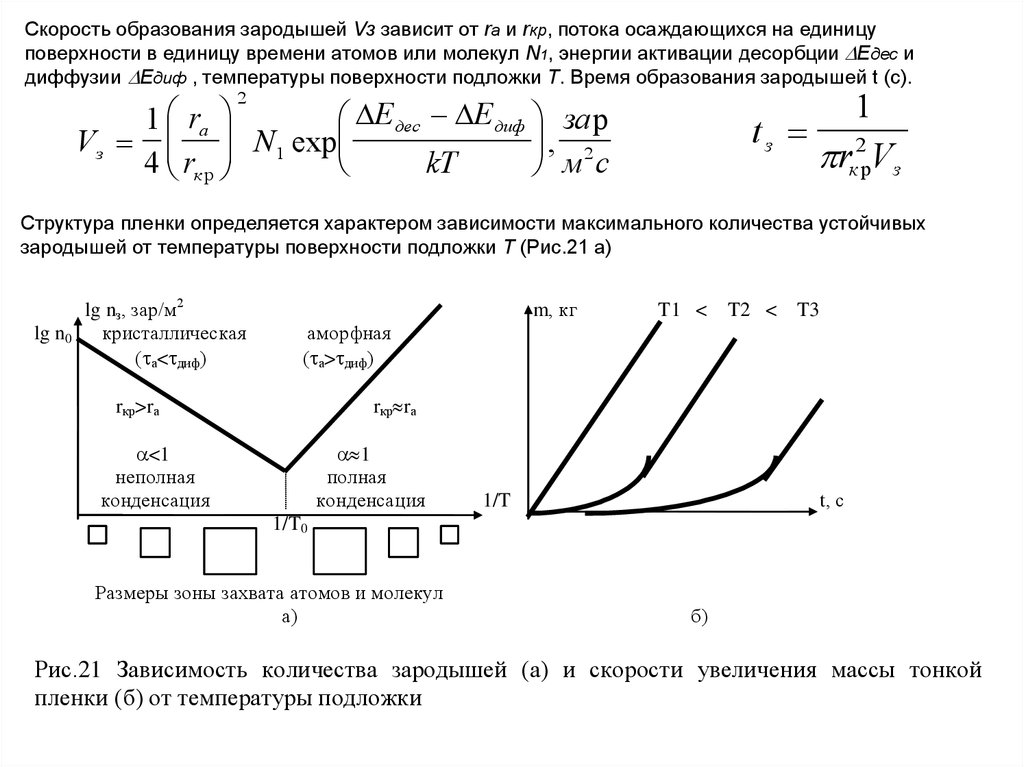

Скорость образования зародышей Vз зависит от rа и rкр, потока осаждающихся на единицуповерхности в единицу времени атомов или молекул N1, энергии активации десорбции Eдес и

диффузии Eдиф , температуры поверхности подложки T. Время образования зародышей t (с).

1

tз 2

rк рVз

2

E дес E диф за р

1 ra

, 2

Vз N 1 exp

4 rк р

kT

м с

Структура пленки определяется характером зависимости максимального количества устойчивых

зародышей от температуры поверхности подложки T (Рис.21 а)

lg n0

lg nз, зар/м2

кристаллическая

( а< диф)

m, кг

T1 <

T2 < T3

аморфная

( а> диф)

rкр rа

rкр>rа

<1

неполная

конденсация

1

полная

конденсация

t, с

1/T

1/T0

Размеры зоны захвата атомов и молекул

а)

б)

Рис.21 Зависимость количества зародышей (а) и скорости увеличения массы тонкой

пленки (б) от температуры подложки

6.

при T >T0при T< T0

n

max

з

n

max

з

E дес E диф

n0 exp

kT

n0 N 1

E диф

exp

kT

(n0 - количество отдельных атомов, которое может

поместиться на единице площади подложки –

n0 2Е18 шт/м2). T0 – критическая температура,

выше которой имеет место неполная конденсация:

<1, a< диф, rкр > ra, а nкр не зависит от N1, т.е.

созданы условия для роста кристаллической

пленки. Если подложка относительно холодная (T<

T0), то nкр зависит от N1 и практически каждый

осевший атом или молекула остается на подложке,

т.е. при полной конденсации 1, a> диф, rкр ra,

а пленка получается рентгеноаморфной.

Таким образом, чтобы получить аморфную, моно или поликристаллическую пленку необходимо

правильно выбрать режимы технологического процесса: скорость осаждения Vо, температуру

поверхности подложки T (Рис.22), энергию атомов и молекул и др.

T, K

600 МоноПоликристаллическая

500

Аморфная

пленка

400

0,02

0,1

0,15

Vо, нм/с

Рис.22 Типовая зависимость структуры тонкой пленки от температуры подложки и

скорости осаждения пленкообразующих частиц

7.

Толщина пленки оказывает существенное влияние на ее свойства, которые могут на порядкиотличаться от свойств данного материала при толщинах, больших приблизительно 1 мкм. Так, удельное

сопротивление резистивной пленки c имеет три вида зависимости от ее толщины h (Рис.23):

увеличение до бесконечности при толщине, соответствующей островковой стадии роста (h<hmin), почти

линейное уменьшение, соответствующее несплошной и сплошной тонкой пленке и независимое от

толщины значение, соответствующее толстой пленке и монолитному материалу.

с

1, 2 и 3 стадии роста

a

4 и 5 стадии

6 стадия

a

h

hmin ( 10 нм)

h

Рис.23 Влияние толщины пленки на удельное сопротивление

Сопротивление тонкой пленки R= c b/(ha)= b/a, где a и b – ширина и длина тонкопленочного

резистивного элемента, м; с в Ом.м и (“ро квадрат”) в Ом/ являются константами материала,

причем соответствует максимально возможному для данного материала значению удельного

сопротивления при h=hmin и равен

c

a

с

ah h

8.

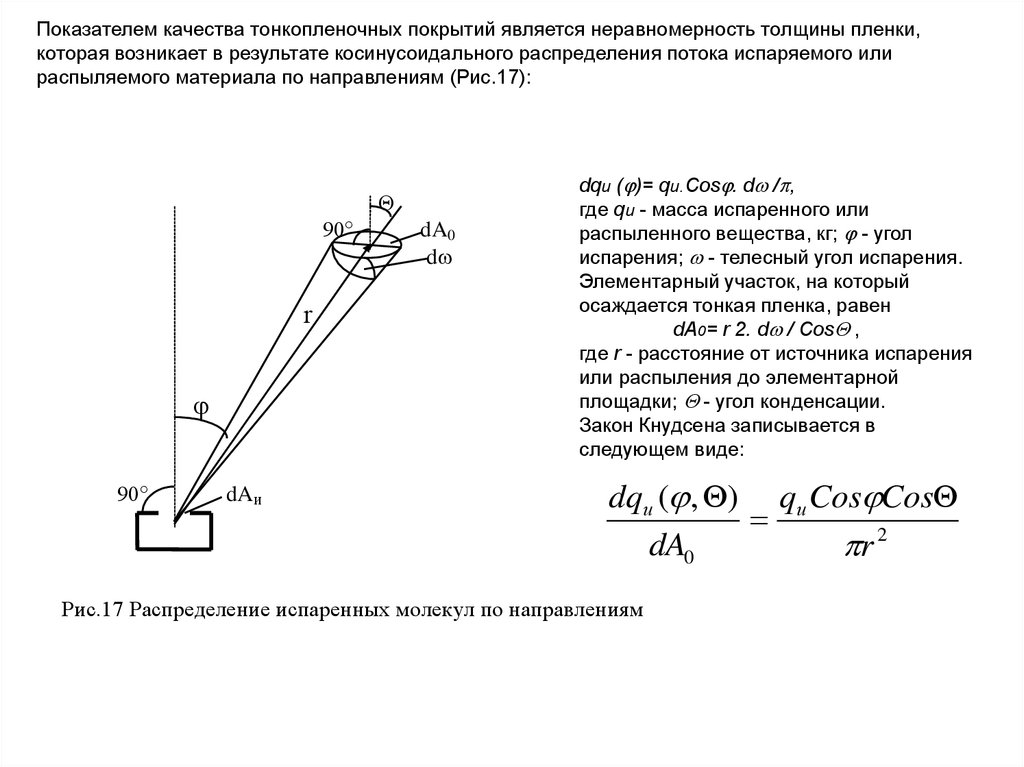

Показателем качества тонкопленочных покрытий является неравномерность толщины пленки,которая возникает в результате косинусоидального распределения потока испаряемого или

распыляемого материала по направлениям (Рис.17):

90

r

90

dAи

dA0

d

dqи ( )= qи.Cos . d / ,

где qи - масса испаренного или

распыленного вещества, кг; - угол

испарения; - телесный угол испарения.

Элементарный участок, на который

осаждается тонкая пленка, равен

dA0= r 2. d / Cos ,

где r - расстояние от источника испарения

или распыления до элементарной

площадки; - угол конденсации.

Закон Кнудсена записывается в

следующем виде:

dqи ( , ) qи Cos Cos

dA0

r 2

Рис.17 Распределение испаренных молекул по направлениям

9.

Согласно закону Кнудсена скорость осаждения(кг/(м2.с)), где q’и – удельная скорость испарения

(кг/с), равна:

Количество испаряемых или распыляемых атомов

или молекул осаждающихся на единицу

поверхности в единицу времени равно, атом/(м2.с)

Толщину пленки h (м) в произвольной точке

подложки (Рис.18) можно рассчитать по

формуле (l –расстояние от источника до

подложки при =0, ρ-плотность материала).

dqи ( , ) qи' Cos Cos

Vо

dA0t

r 2

N о Vо N A M

dqи ( , )

qи l 2

h

2

dA0

r (l 2 2 )

l

Неравномерность толщины пленки при

точечном испарителе (площадь

испарителя пренебрежимо мала)

r

а)

h0

l

r

.

h

б)

h

1

h0 1 l 2

3

2

При испарителе с радиусом rи (Рис.18 в)

толщину пленки в точке можно

рассчитать по следующей формуле ( =

0 - 2 ):

в)

rи

Рис.18 Геометрическая схема расчета неравномерности толщины пленки h для точечного

источника (а, б) и для дискового испарителя (в)

Vи rи l 2 drи d dt

h

4

r

rи t

10.

Dажным фактором обеспечения качества тонкопленочных покрытий является состав и свойстватехнологической среды – вакуума или рабочих газов, которые оцениваются коэффициентом

загрязнения осаждаемой тонкой пленки: Nз.о.- поток “загрязняющих” атомов или молекул,

осаждающихся на подложку, атом/(см2.с); Nм.о. - поток атомов или молекул осаждаемого материала,

атом/(см2.с)

N з.о.

N м.о.

n

N з .о .

p i i N A

2 kTM i

i 1

N м.о..

V0 N A 10 9 Vо' N A

Mм

Mм

pi - парциальное давление i-го газа (“загрязнения”),Па; i - коэффициент аккомодации i-го газа

(“загрязнения”); T - температура стенок вакуумной камеры, К; Mi - молекулярная масса i-го газа

(“загрязнения”), кг/кмоль; Vо - скорость осаждения пленки, кг/(м2.с) (Vо’ в нм/с); Mм - молекулярная

масса материала пленки, кг/кмоль.

При нормальном законе распределения вероятность обеспечения требуемой чистоты осаждаемой

_

пленки равна

Математическое ожидание коэффициента

д

загрязнения осаждаемой пленки равно

P д 0,5 Ф

;

n

_

i i

м

пленки

Допустимый коэффициент “загрязнения”

можно оценить следующим неравенством: где n i 1 0

i

A

допустимая концентрация загрязнений в материале

пленки (1Е12 – 1Е20 атом/см3); h - толщина пленки,

д

м; t - длительность процесса осаждения пленки, с;

д

среднее квадратичное отклонение коэффициента

м.о .

загрязнения пленки зависит от: x - среднее

2

квадратичное отклонение параметра xj, k k

2

количество параметров x, влияющих на чистоту

технологической среды (в скобках – частные

x

xj

j

1

j

производные)

p M

V 2 kTM N

nh

N t

11.

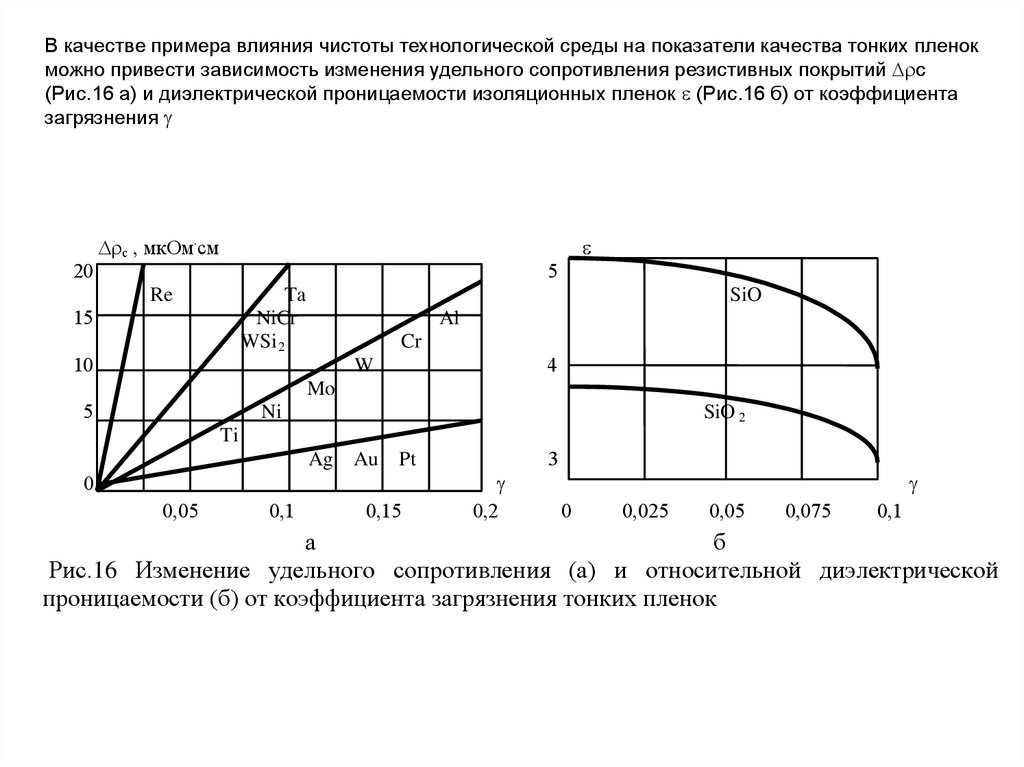

В качестве примера влияния чистоты технологической среды на показатели качества тонких пленокможно привести зависимость изменения удельного сопротивления резистивных покрытий с

(Рис.16 а) и диэлектрической проницаемости изоляционных пленок (Рис.16 б) от коэффициента

загрязнения

20

с , мкОм.см

5

Re

Ta

NiCr

WSi 2

15

10

SiO

Al

Cr

4

W

Mo

5

Ni

SiO 2

Ti

Ag

Au

0

0,05

0,1

3

Pt

0,15

0,2

0

0,025

0,05

0,075

0,1

а

б

Рис.16 Изменение удельного сопротивления (а) и относительной диэлектрической

проницаемости (б) от коэффициента загрязнения тонких пленок

Физика

Физика Химия

Химия