Похожие презентации:

Методы расчета норм для различных производственных процессов

1. Методы расчета норм для различных производственных процессов

2.

В зависимости от формированиязатрат времени на выполнение

технологической операции

норма времени (Т) имеет три

разновидности: норма штучного

времени (Тшт), норма

оперативного времени (Топ) и и

норма неполного штучного

времени (Тншт)

3. Норма штучного времени

Тшт=Том+Твн+Тобс+Тотл,где Том – основное (машинное) время на

операцию

Твн – вспомогательное время,

неперекрываемое основным

Тобс – время организационного и

технического обслуживания рабочего

места

Тотл – время на отдых и личные

надобности

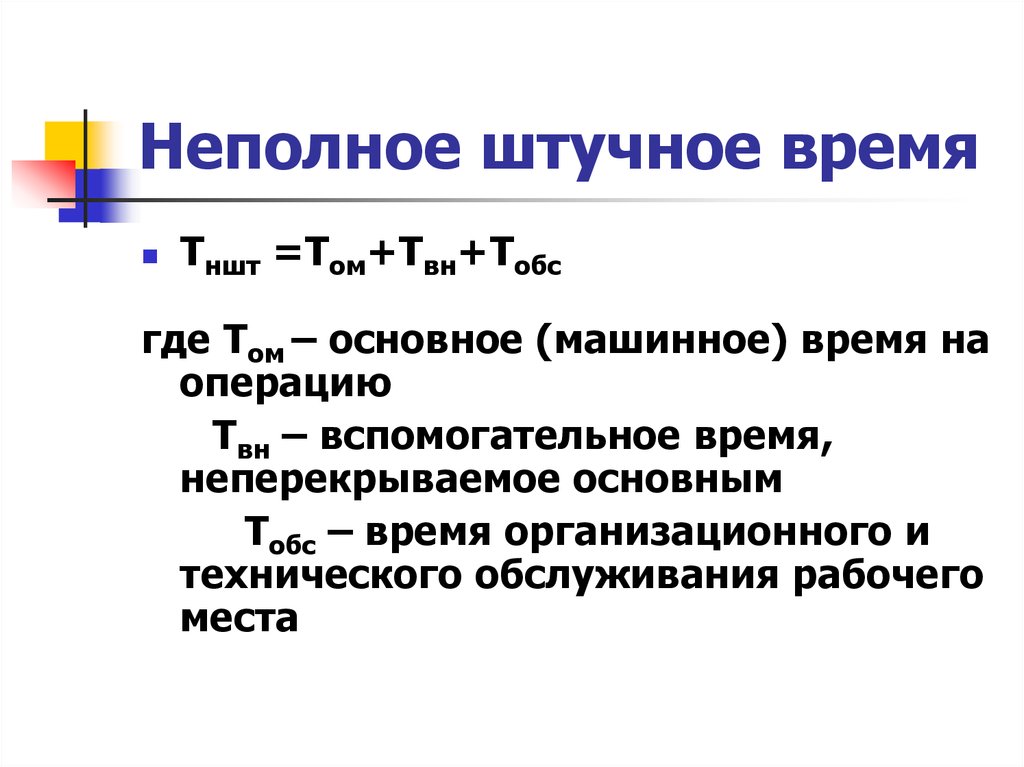

4. Неполное штучное время

Тншт =Том+Твн+Тобсгде Том – основное (машинное) время на

операцию

Твн – вспомогательное время,

неперекрываемое основным

Тобс – время организационного и

технического обслуживания рабочего

места

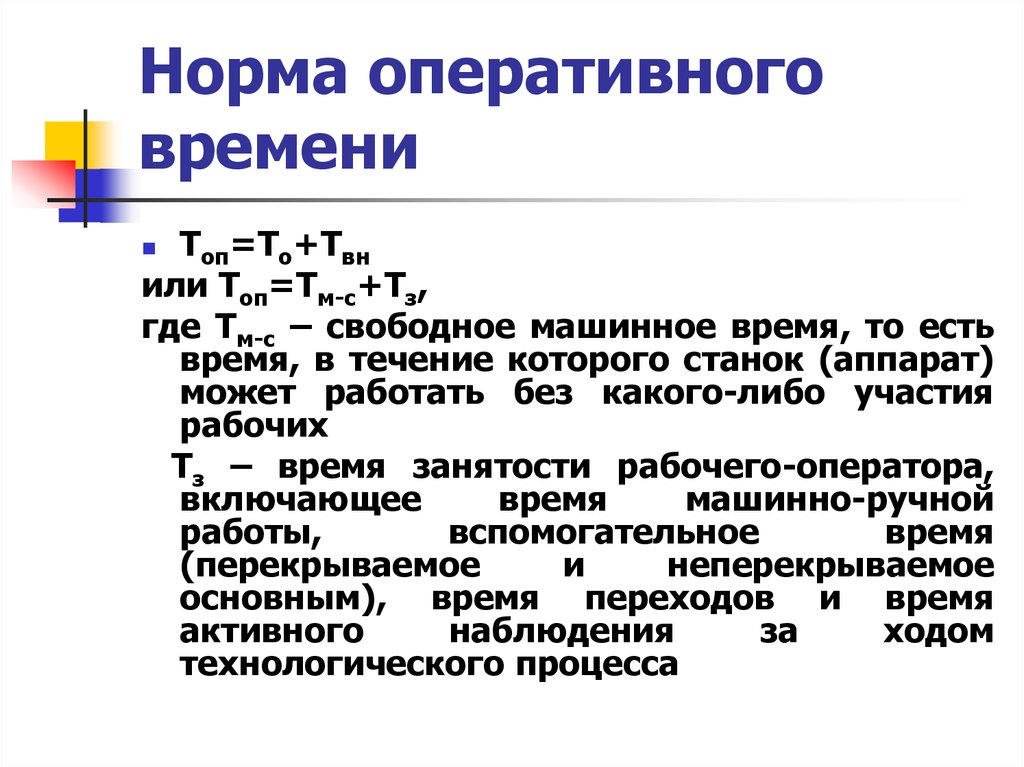

5. Норма оперативного времени

Топ=То+Твнили Топ=Тм-с+Тз,

где Тм-с – свободное машинное время, то есть

время, в течение которого станок (аппарат)

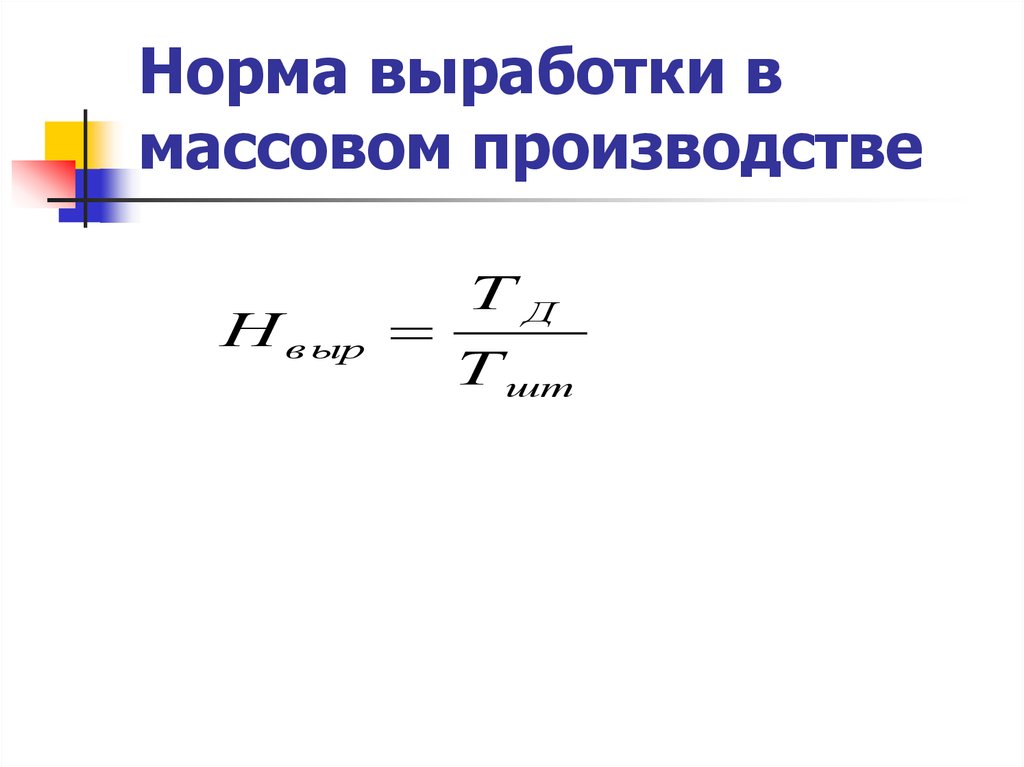

может работать без какого-либо участия

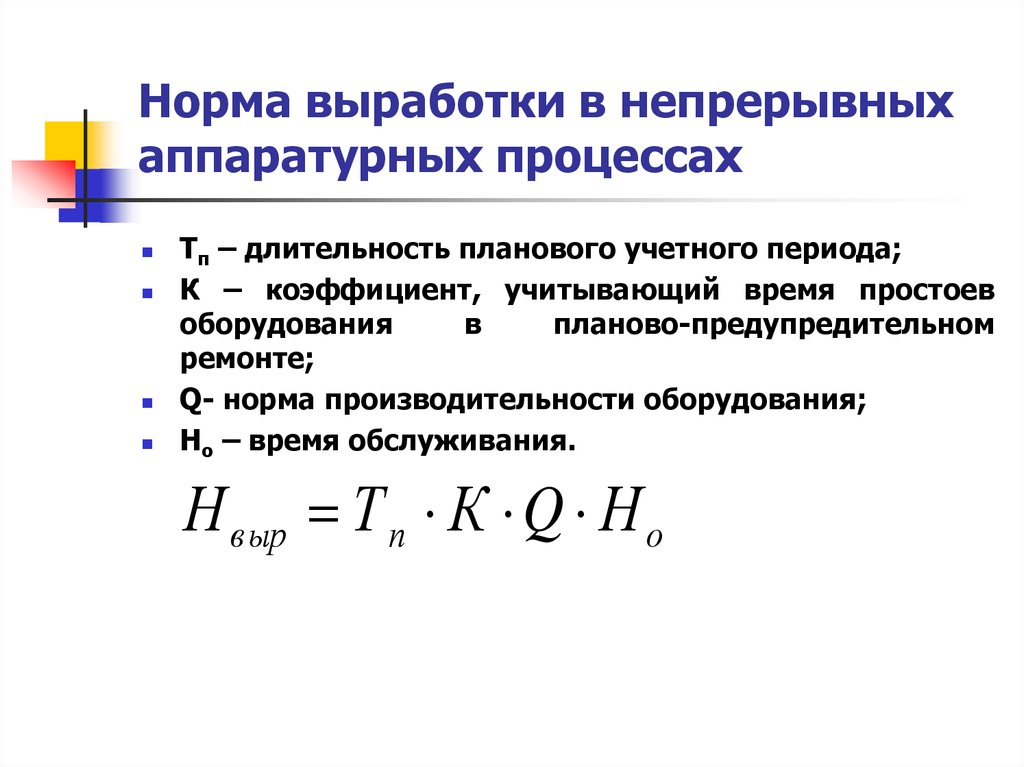

рабочих

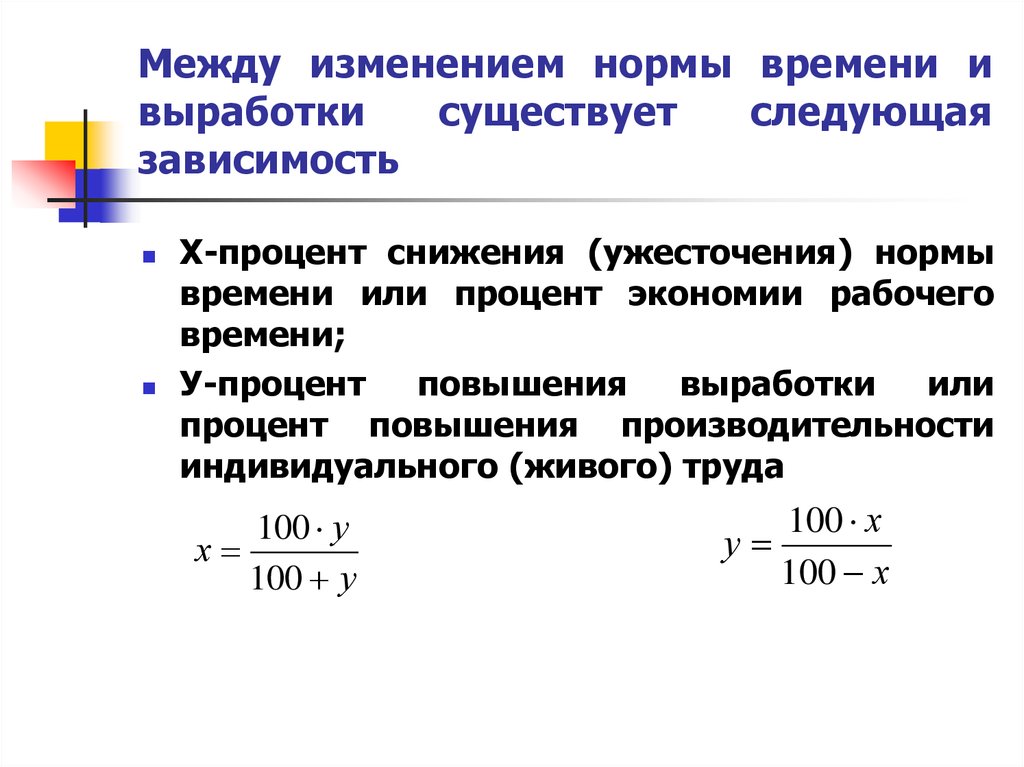

Тз – время занятости рабочего-оператора,

включающее

время

машинно-ручной

работы,

вспомогательное

время

(перекрываемое

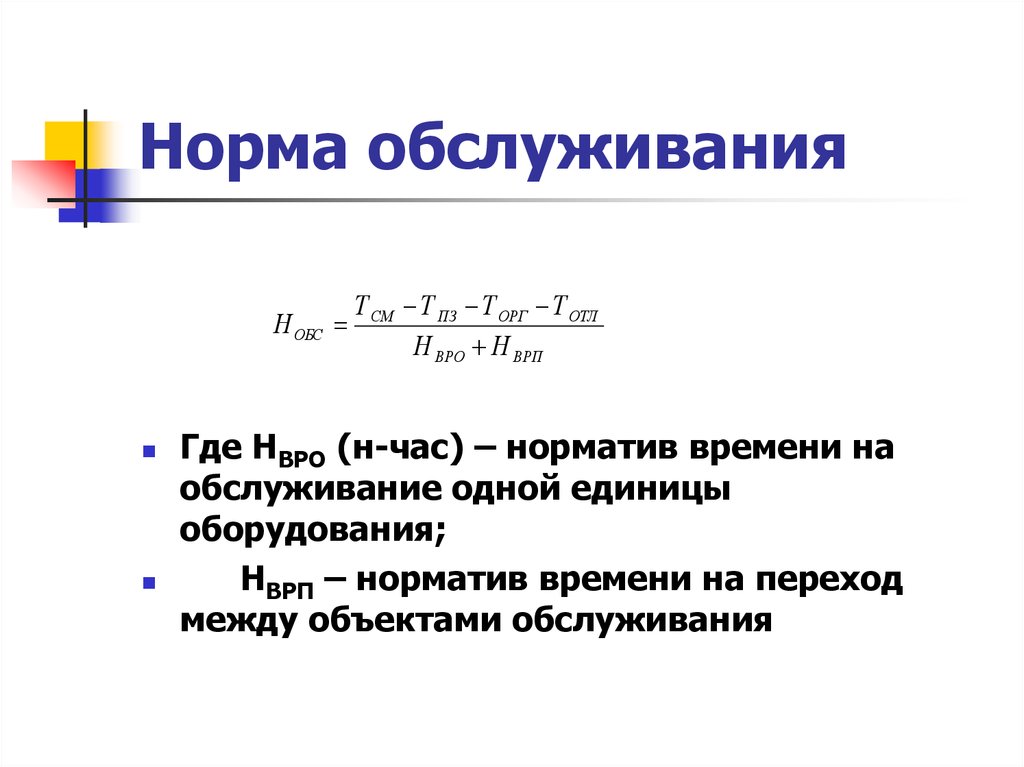

и

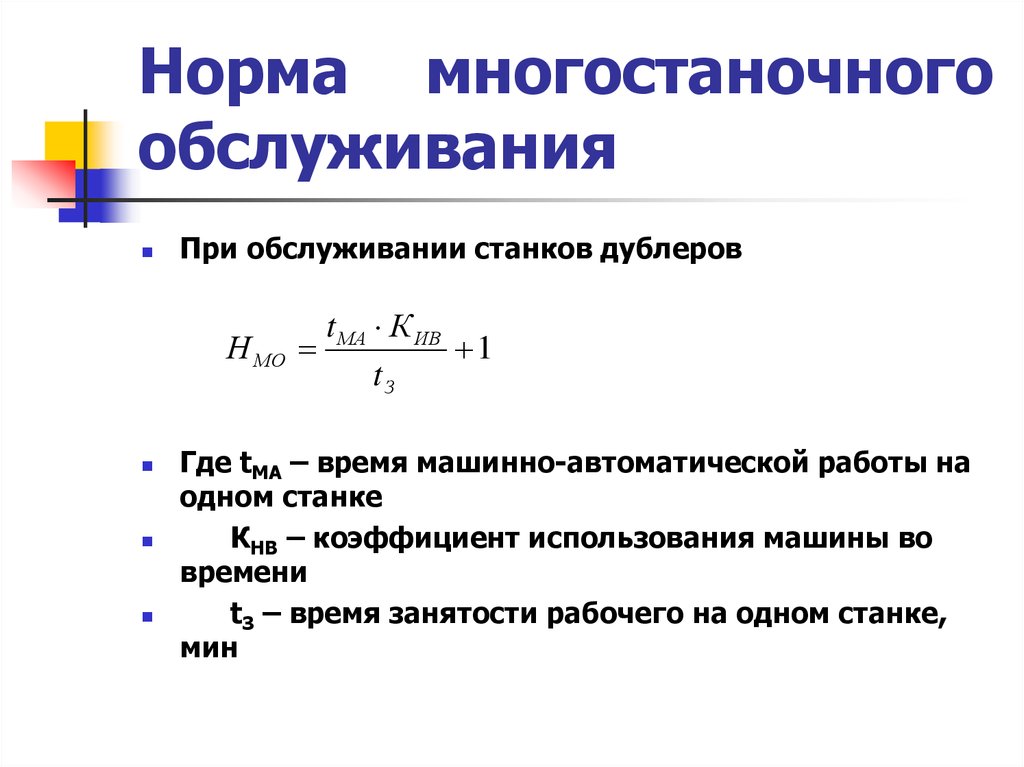

неперекрываемое

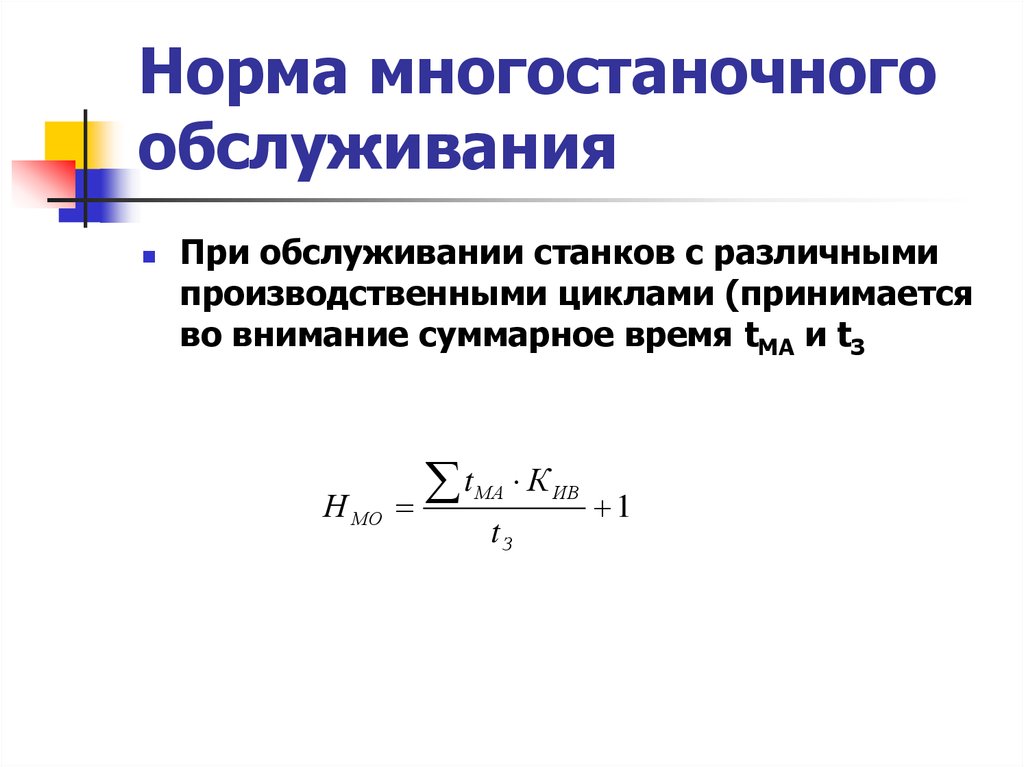

основным), время переходов и время

активного

наблюдения

за

ходом

технологического процесса

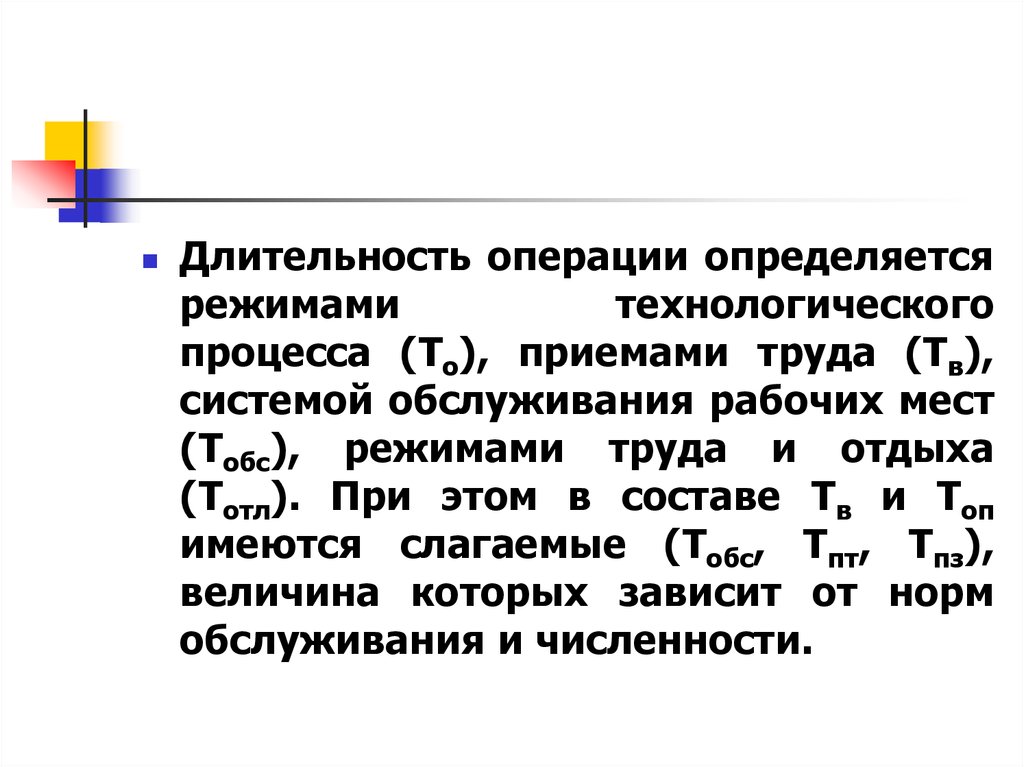

6.

Длительность операции определяетсярежимами

технологического

процесса (То), приемами труда (Тв),

системой обслуживания рабочих мест

(Тобс), режимами труда и отдыха

(Тотл). При этом в составе Тв и Топ

имеются слагаемые (Тобс, Тпт, Тпз),

величина которых зависит от норм

обслуживания и численности.

7.

При расчете норм труда должно бытьустановлено множество вариантов, которые

должны

использоваться

при

выборе

оптимального значения нормы. Общее

количество

сравниваемых

вариантов

определяется произведением количества

возможных вариантов режимов обработки,

трудовых приемов, форм разделения и

кооперации

труда,

регламента

обслуживания.

8. ГОСТ ЕСТД

Правилаформирования

документов

–

Техниконормировочная карта

9. Технико-нормировочная карта (ТНК)

Документ,разрабатываемый

совместно

с

другими

технологическими

документами

к

операции и содержащий расчетные

данные по элементам нормы времени

(выработки)

и

описание

выполняемых

приемов.

Должны

применяться в массовом и серийном

производстве независимо от видов

работ и технологических методов

обработки.

10.

Вусловиях

современного

производства основной частью

нормы

штучного

времени

(60-85 %) является машинное

(аппаратурное) время, величина

которого

определяется

режимами работы оборудования.

11. Машинно-автоматическое время

Машинноавтоматическое времяТо=Тах+Тм,

где Тах – время автоматического

холостого хода

Тм – собственно машинное

время

12.

Примеханической

обработке

основное

(машинное)

время

рассчитывается

на

основе

соотношений между длиной (L) и

скоростью

перемещения

инструментов (V). Эти величины, в

свою

очередь,

устанавливаются

исходя

из

параметров

режимов

обработки: глубины резания (t),

подачи (S) и скорости резания (Vp)

13.

Приорганизации

режимов

резания определяются наиболее

эффективные значения скорости

резания V, подачи S и глубины

резания t.

Х={V, S, t}

14. Область допустимых значений V, S, t определяет система ограничений

1. Технические.2.

Паспортные

данные

применяемого оборудования.

3. Условия труда.

4.

Психофизиологические

ограничения.

5. Ограничения по программе

выпуска продукции.

15. Машинное время (Тмаш)

1. в зависимости от общего припускана обработку, ее условий и характера

определяют глубину резания (t) и

количество проходов (i)

t=(D-d)/2

Где D –диаметр заготовки, мм

d – диаметр детали после обработки,

мм

i=h/t

Где h – припуск на обработку

16. Машинное время (Тмаш)

2. устанавливают по нормативаммаксимальную технологически

допустимую подачу (S). Подача –

движение инструмента вдоль оси

резания.

17. Машинное время (Тмаш)

3. По принятым глубине режимаи подачи определяют

допустимую скорость, усилие

резания и необходимую на

резание мощность станка.

18. Машинное время (Тмаш)

4.устанавливают,

исходя

из

рекомендованной

нормативами

скорости

резания

и

диаметра

заготовки число оборотов шпинделя

или инструмента (np) по формуле:

np=1000·Vp(πD),

Где V – скорость резания, мм/мин

D – диаметр заготовки, мм

19. Машинное время (Тмаш)

5.определяют

фактическую

скорость резания в зависимости

от числа оборотов по паспорту

станка и диаметра заготовки и

мощность,

потребную

на

резание.

Vср=(πD·nпаспорт):1000

20. Машинное время (Тмаш)

6.для

большинства

станочных

операций,

выполняемых на станках с главным вращательным

движением, расчетное значение машинного времени

вычисляется по формуле:

tm= (L·h):(n·S·t)=i·(L+l1+l2+l3): h·S,

Где L- длина обрабатываемой поверхности по

чертежу и направлению подачи резца, мм

l1- величина врезания резца для обеспечения

свободного

его

подхода

к

обрабатываемой

поверхности с рабочей подачей, мм

l2 – величина перебега резца, мм

l3 – дополнительная длина на взятие пробной

стружки

21. Машинное время (Тмаш)

tM=πD· (L+l1+l2+l3)/1000VSЕсли S задана в мм/мин, то есть

SM=n·S(мм/об);

tM=(L·S)·i

С учетом холостого хода:

tM=Lx/Sx+[(L+l1+l2+l3)/n·S]·i,

Где Lx- общая длина пути подвода и отвода

инструмента к детали в автоматическом

холостом режиме

Sx- ускоренная подача подвода и отвода

инструмента или детали в автоматическом

холостом режиме, мм/мин

22. Вспомогательное время

Затрачивается на выполнениедействий,

обеспечивающих

осуществление основной работы,

повторяющихся либо с каждой

обрабатываемой деталью, либо

через определенное их число.

23. Норма штучного времени на операциях с незначительным удельным весом машинного времени

Т штАобс Аотл

Т оп 1

100

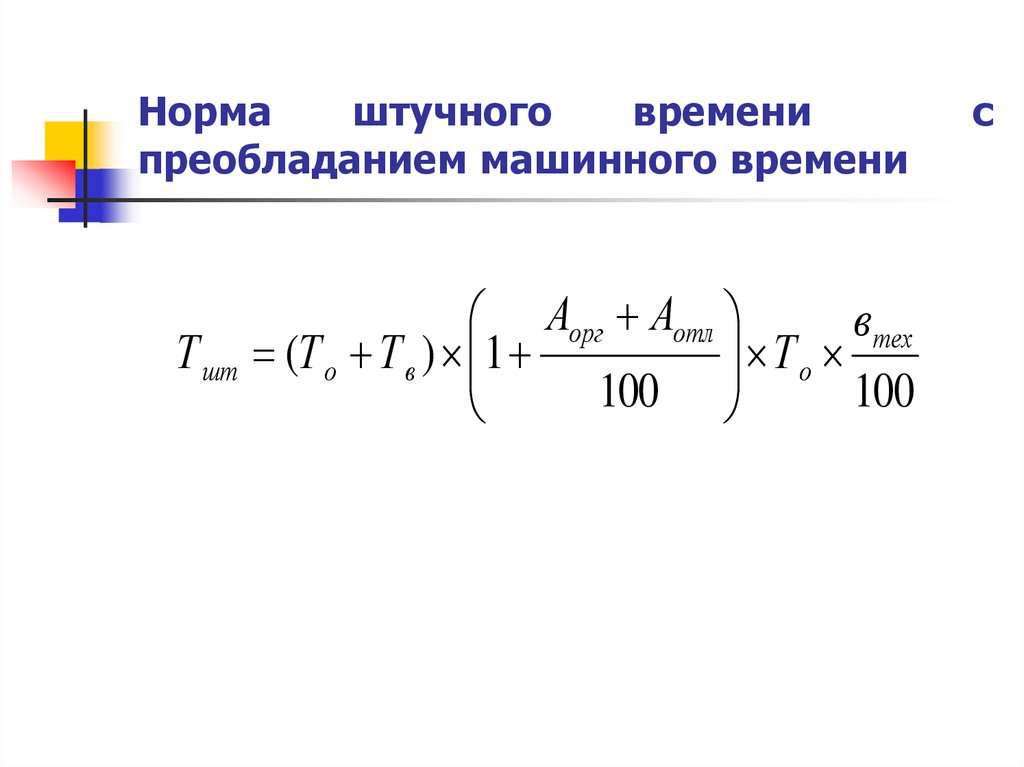

24. Норма штучного времени с преобладанием машинного времени

Нормаштучного

времени

преобладанием машинного времени

Т шт

Аорг Аотл

втех

Т о

(Т о Т в ) 1

100

100

с

25.

Аорг – время на организационноеобслуживание рабочего места в % от

оперативного

Аобс – время на обслуживание

рабочего места в % оперативного

Аотл – время на отдых и личные

надобности рабочего в % от

оперативного

Втех – время на техническое

обслуживание рабочего места, в % от

основного времени

26. Норма штучного времени

Тшт=То+Тв+Тобс+Тотл+Тпт27. Норма штучного времени

Тшт=(То+Тв)(1+К:100)28. Норма штучного времени

Тшт=Топ·КГде К – коэффициент.

Показывающий отношение

продолжительности рабочей

смены ко времени оперативной

работы в течение этой смены

К=480:[480-(Тобс+Тотл+Тпт)]

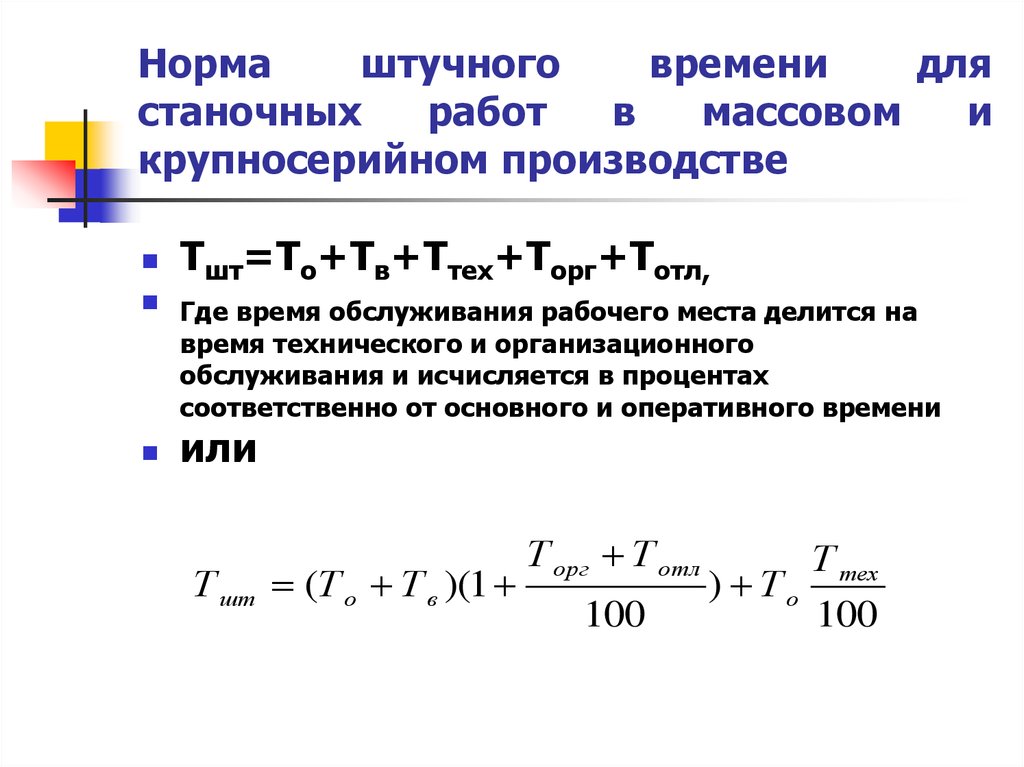

29. Норма штучного времени для станочных работ в массовом и крупносерийном производстве

Тшт=То+Тв+Ттех+Торг+Тотл,Где время обслуживания рабочего места делится на

время технического и организационного

обслуживания и исчисляется в процентах

соответственно от основного и оперативного времени

или

Т шт (Т о Т в )(1

Т орг Т отл

100

Т тех

) То

100

30.

В единичном и мелкосерийномпроизводстве подготовительнозаключительное время может

включаться в норму времени в виде

процента от штучного времени. Такую

норму называют щтучнокалькуляционной и используют для

расчета нормативных затрат времени

на обработку партии Тпарт изделий.

Тпарт=Тщтк·n+Tп-з

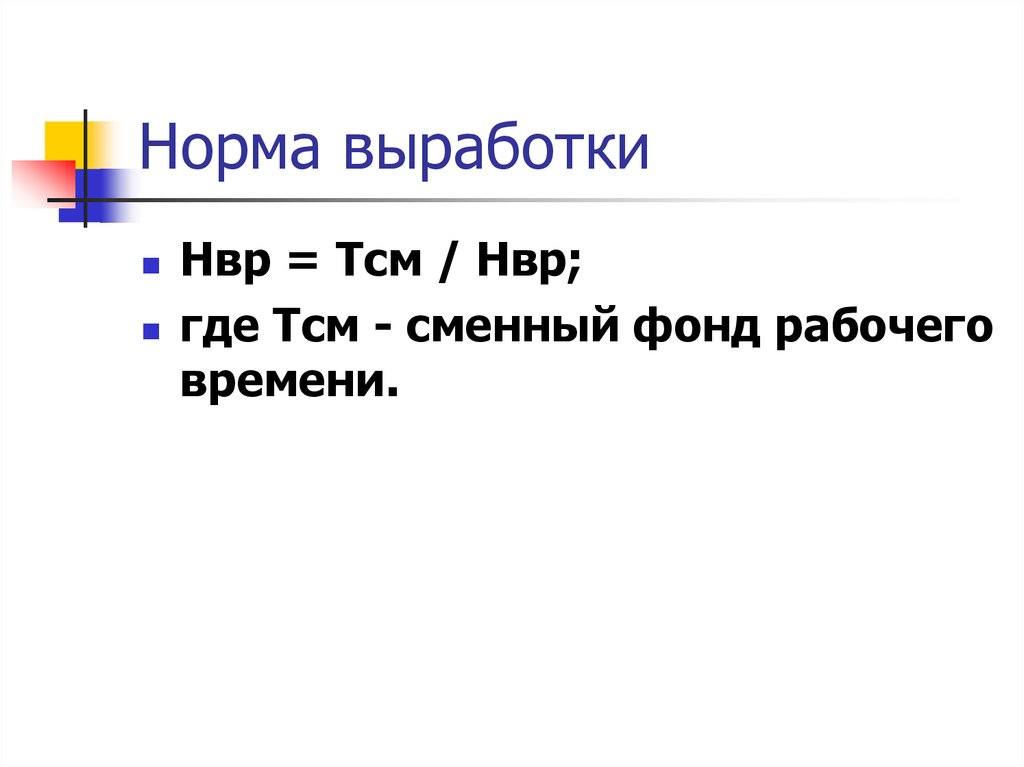

31. Норма выработки

Нвр = Тсм / Нвр;где Тсм - сменный фонд рабочего

времени.

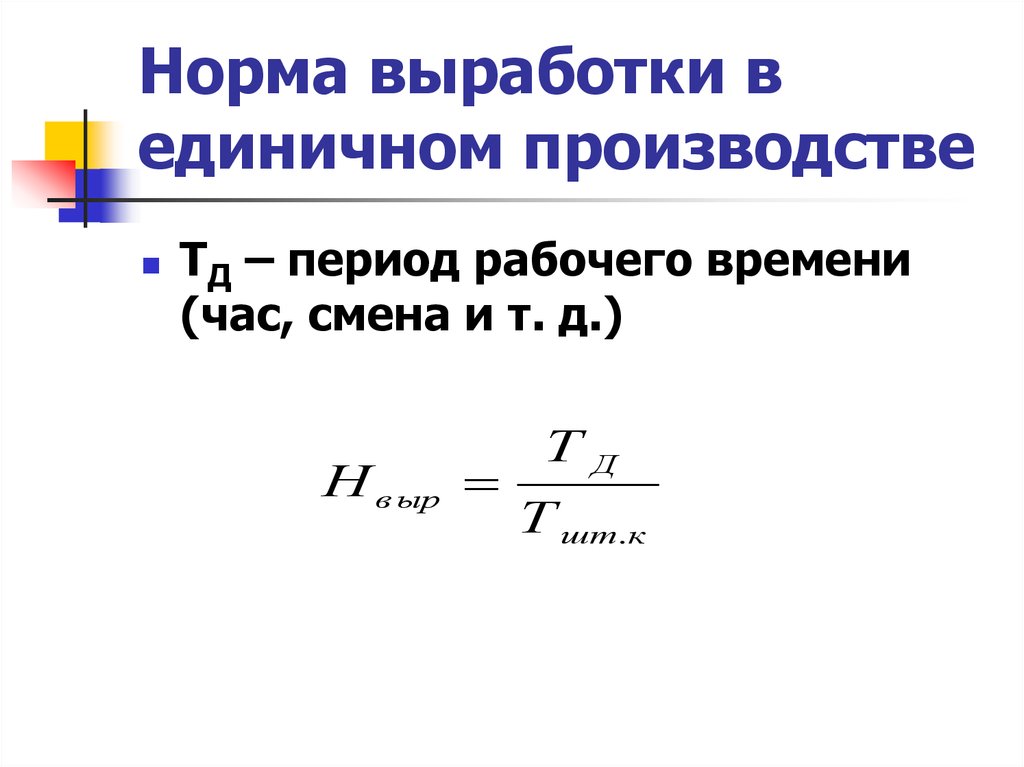

32. Норма выработки в единичном производстве

ТД – период рабочего времени(час, смена и т. д.)

Н в ыр

ТД

Т шт.к

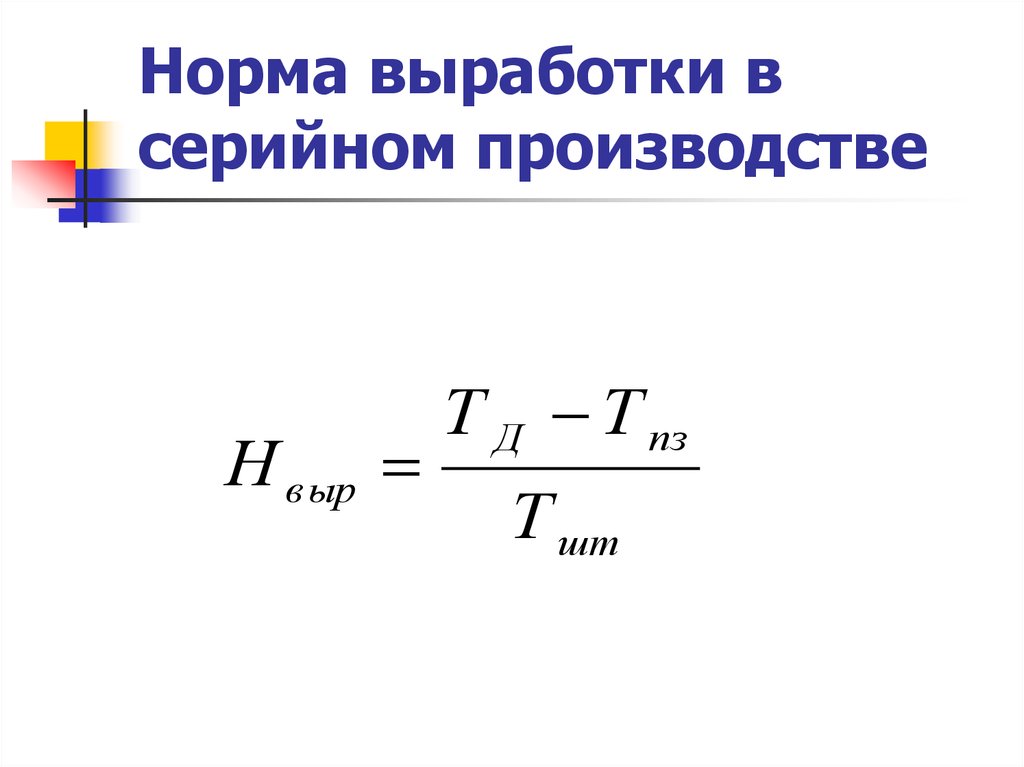

33. Норма выработки в серийном производстве

Н вырТ Д Т пз

Т шт

34. Норма выработки в массовом производстве

Н в ырТД

Т шт

35. Норма выработки в непрерывных аппаратурных процессах

Тп – длительность планового учетного периода;К – коэффициент, учитывающий время простоев

оборудования

в

планово-предупредительном

ремонте;

Q- норма производительности оборудования;

Но – время обслуживания.

Н выр Т п К Q Н о

36. Между изменением нормы времени и выработки существует следующая зависимость

Х-процент снижения (ужесточения) нормывремени или процент экономии рабочего

времени;

У-процент

повышения

выработки

или

процент повышения производительности

индивидуального (живого) труда

100 у

х

100 у

100 х

у

100 х

37. Норма численности

это установленная численностьработников определенного

профессионально квалификационного состава,

необходимая для выполнения

конкретных производственных или

управленческих функций или

объемов работ в данных

организационно-технических

условиях.

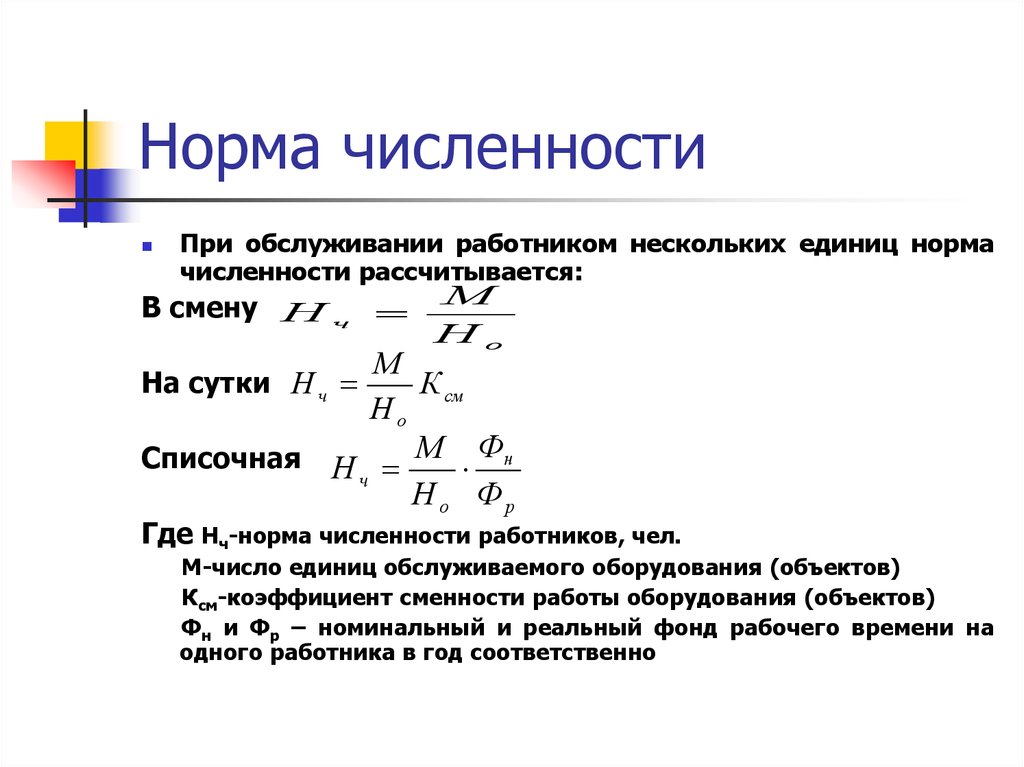

38. Норма численности

При обслуживании работником нескольких единиц нормачисленности рассчитывается:

В смену Н ч

М

Но

М

На сутки Н ч

К см

Но

Списочная Н М Фн

ч

Н о Фр

Где Нч-норма численности работников, чел.

М-число единиц обслуживаемого оборудования (объектов)

Ксм-коэффициент сменности работы оборудования (объектов)

Фн и Фр – номинальный и реальный фонд рабочего времени на

одного работника в год соответственно

39.

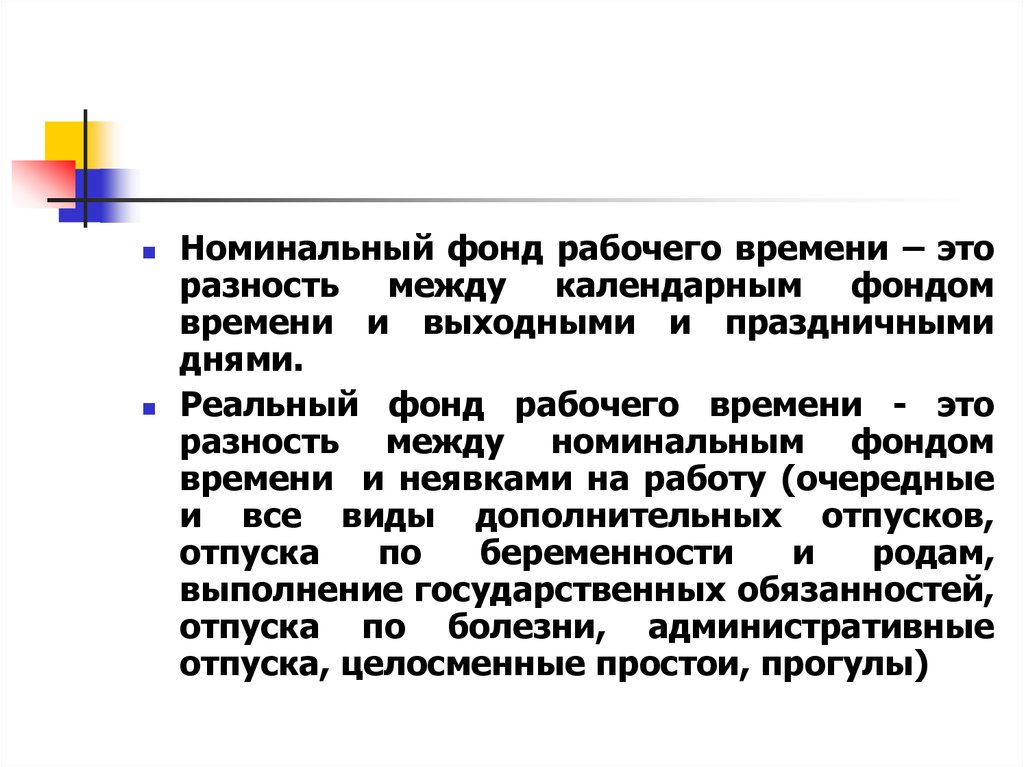

Номинальный фонд рабочего времени – эторазность между календарным фондом

времени и выходными и праздничными

днями.

Реальный фонд рабочего времени - это

разность между номинальным фондом

времени и неявками на работу (очередные

и все виды дополнительных отпусков,

отпуска

по

беременности

и

родам,

выполнение государственных обязанностей,

отпуска по болезни, административные

отпуска, целосменные простои, прогулы)

40.

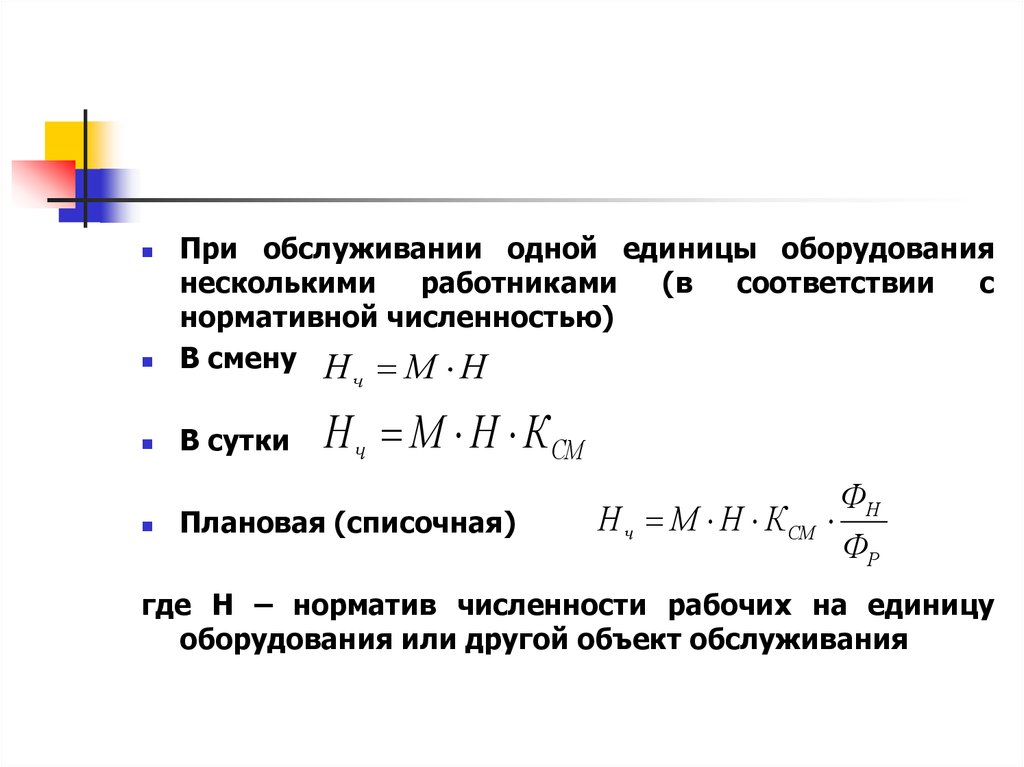

При обслуживании одной единицы оборудованиянесколькими

работниками

(в

соответствии

с

нормативной численностью)

В смену Н М Н

ч

В сутки

Н ч М Н К СМ

Плановая (списочная)

Н ч М Н К СМ

ФН

ФР

где Н – норматив численности рабочих на единицу

оборудования или другой объект обслуживания

41.

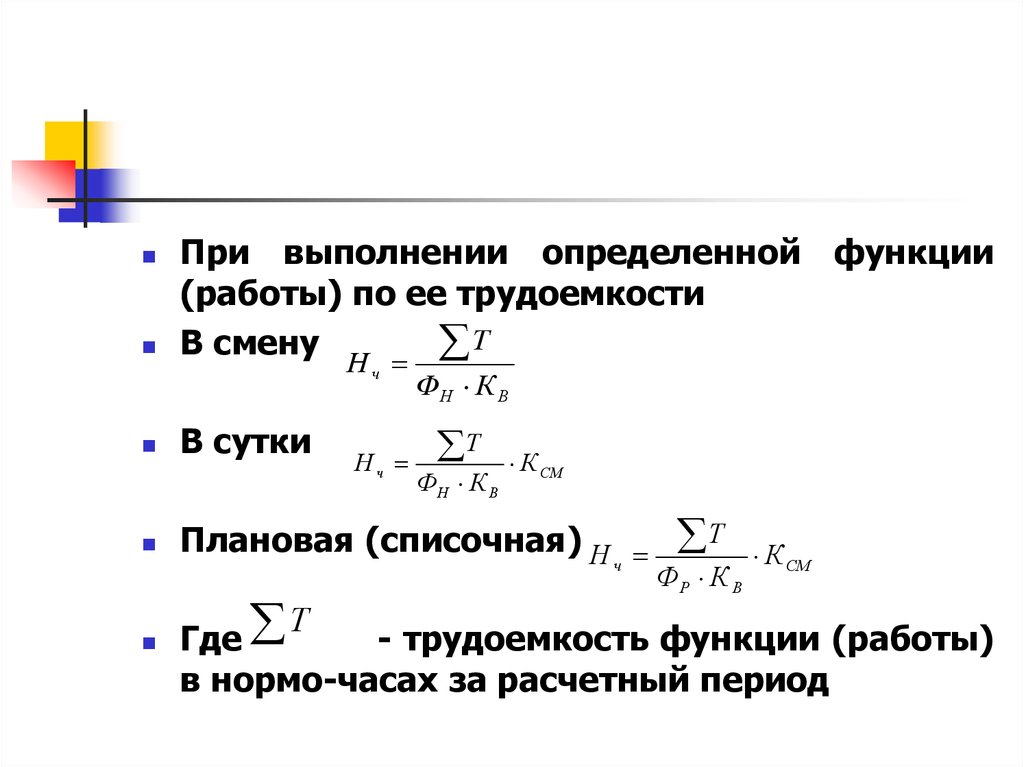

При выполнении определенной функции(работы) по ее трудоемкости

В смену

Т

Нч

В сутки

Нч

ФН К В

Т

ФН К В

К СМ

Плановая (списочная) Н

ч

Т

Где

Т

ФР К В

К СМ

- трудоемкость функции (работы)

в нормо-часах за расчетный период

42.

НчТ

Ф РВ

Т - трудоемкость функции (работы)

в нормо-час за расчетный период

ФРВ – фонд рабочего

43. Норма времени обслуживания

- это необходимое в конкретныхорганизационно-технических

условиях время на обслуживание

единицы оборудования,

производственных площадей и т.

п. в течение определенного

календарного периода времени

(обычно смены или месяца).

44. Норма обслуживания

Н ОБСТ СМ Т ПЗ Т ОРГ Т ОТЛ

Н ВРО Н ВРП

Где НВРО (н-час) – норматив времени на

обслуживание одной единицы

оборудования;

НВРП – норматив времени на переход

между объектами обслуживания

45. Норма многостаночного обслуживания

При обслуживании станков дублеровН МО

t МА К ИВ

1

tЗ

Где tМА – время машинно-автоматической работы на

одном станке

КНВ – коэффициент использования машины во

времени

tЗ – время занятости рабочего на одном станке,

мин

46. Норма многостаночного обслуживания

При обслуживании станков с различнымипроизводственными циклами (принимается

во внимание суммарное время tМА и tЗ

Н МО

t

МА

tЗ

К ИВ

1

47. Норма многостаночного обслуживания

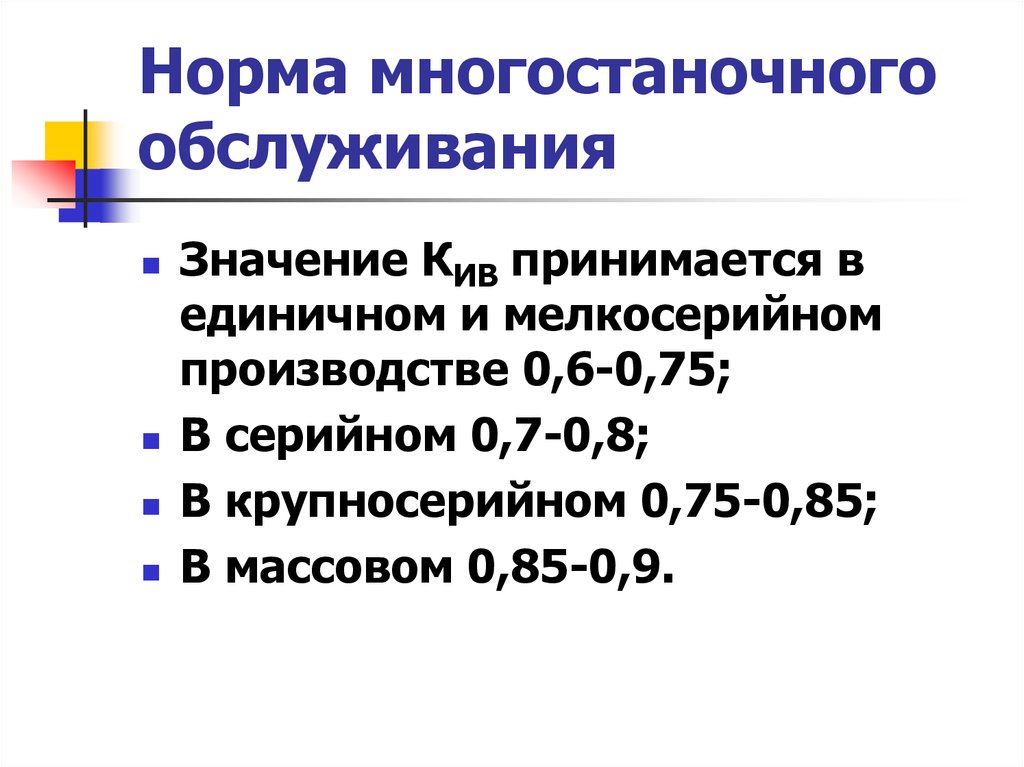

Значение КИВ принимается вединичном и мелкосерийном

производстве 0,6-0,75;

В серийном 0,7-0,8;

В крупносерийном 0,75-0,85;

В массовом 0,85-0,9.

48. Hopмa управляемости

- это оптимальное количествоработников, которыми должен

руководить один или несколько

руководителей (например, начальник

цеха и его заместитель, мастер и т.п.)

соответствующей квалификации при

определенных организационнотехнических условиях производства

49. Норма управляемости для мастеров механообрабатывающих цехов

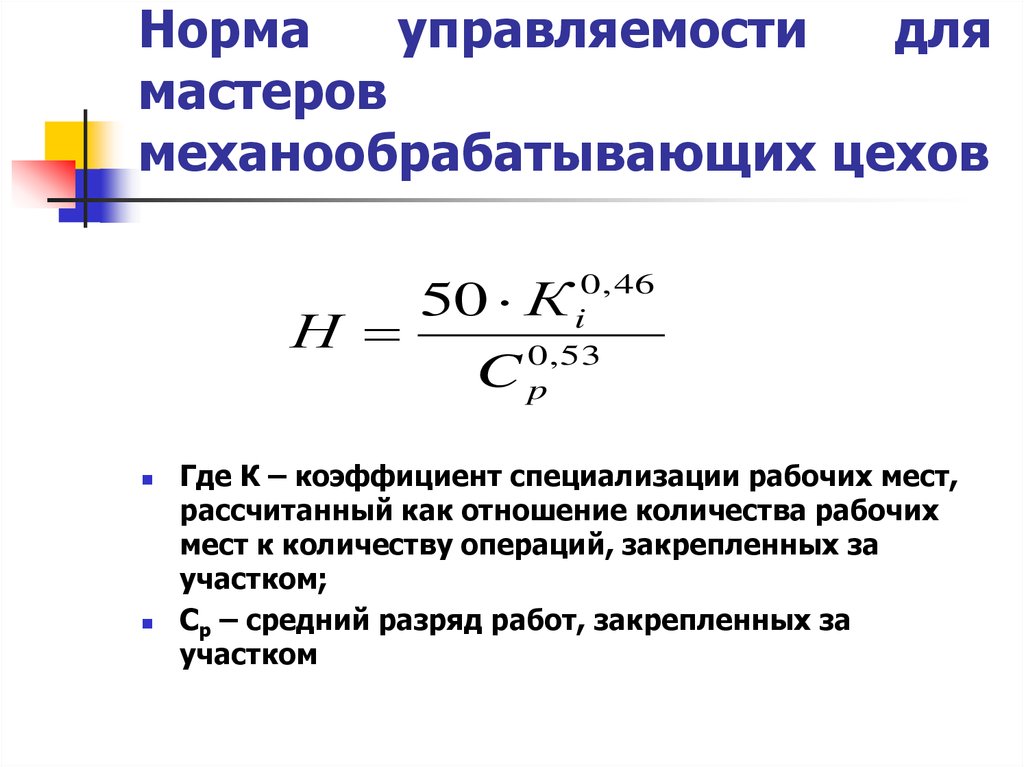

50 КН

C

0 , 46

i

0 , 53

p

Где К – коэффициент специализации рабочих мест,

рассчитанный как отношение количества рабочих

мест к количеству операций, закрепленных за

участком;

Ср – средний разряд работ, закрепленных за

участком

50. Норма управляемости для начальников цехов, директоров (5-8 подчиненных)

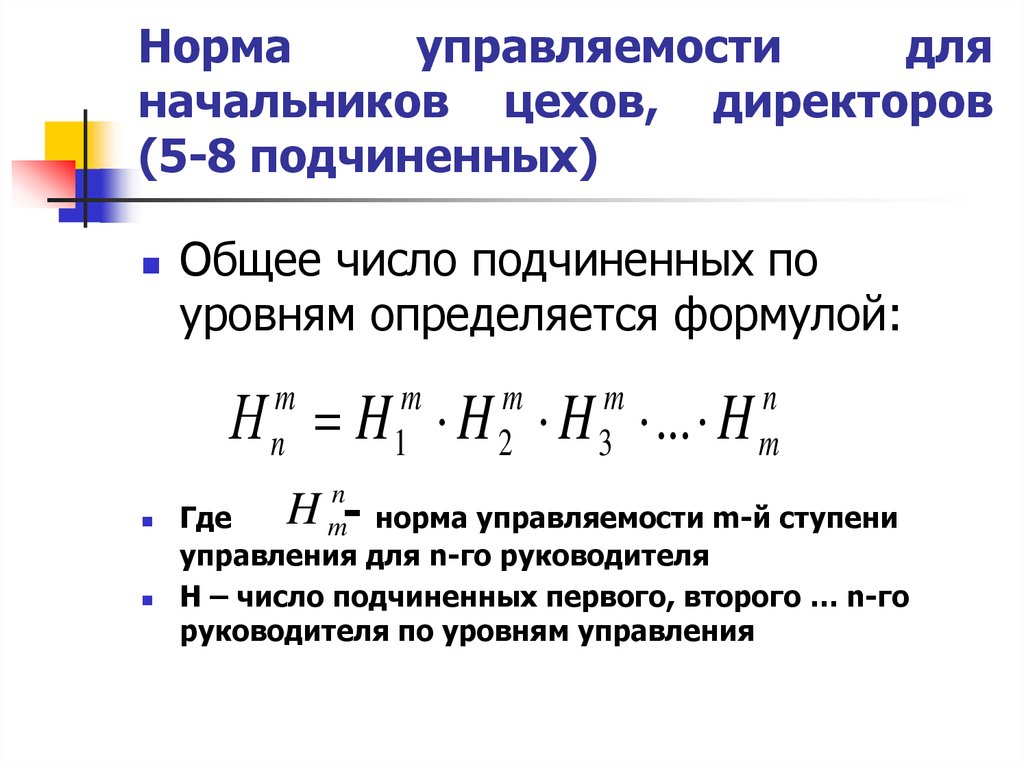

Общее число подчиненных поуровням определяется формулой:

Н H H H ... H

m

n

m

1

m

2

m

3

n

m

H mn- норма управляемости m-й ступени

Где

управления для n-го руководителя

Н – число подчиненных первого, второго … n-го

руководителя по уровням управления

51. Баланс рабочего времени

Баланс рабочего времени — сумма всех затрат рабочеговремени по каждому, наблюдению или циклу наблюдений.

По структуре Б. р. в. можно судить об эффективности

использования

рабочего

времени.

Б. р. в. фактический определяется путем наблюдений за

фактическими

затратами

рабочего

времени.

При составлении нормального Б. р. в. затраты времени за

смену на подготовительно-заключительные операции,

технологические

перерывы

и

личные

надобности

принимаются равными сменным нормативам времени.

Время на отдых определяется в соответствии с

установленной

нормативной

величиной

от

суммы

основных

и

вспомогательных

операций.

Рациональный Б. р. в. составляется с учетом только

необходимых затрат времени, таким же образом, как и

нормальный, с той разницей, что вместо нормативов

времени принимаются возможные затраты времени,

определяемые с учетом мероприятий по ускорению

выполнения

работы

и

уменьшению

трудоемкости

отдельных операций (см. Наблюдение рабочего времени).

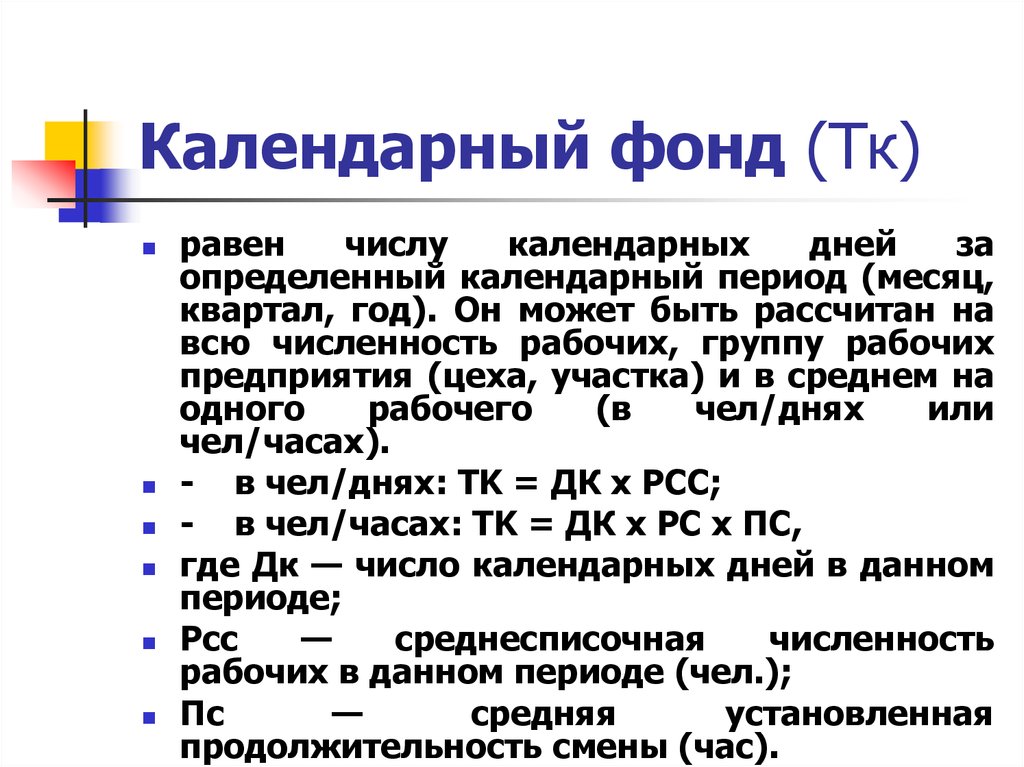

52. Календарный фонд (Тк)

равенчислу

календарных

дней

за

определенный календарный период (месяц,

квартал, год). Он может быть рассчитан на

всю численность рабочих, группу рабочих

предприятия (цеха, участка) и в среднем на

одного

рабочего

(в

чел/днях

или

чел/часах).

- в чел/днях: TK = ДК х РСС;

- в чел/часах: TK = ДК х РС х ПС,

где Дк — число календарных дней в данном

периоде;

Рсс

—

среднесписочная

численность

рабочих в данном периоде (чел.);

Пс

—

средняя

установленная

продолжительность смены (час).

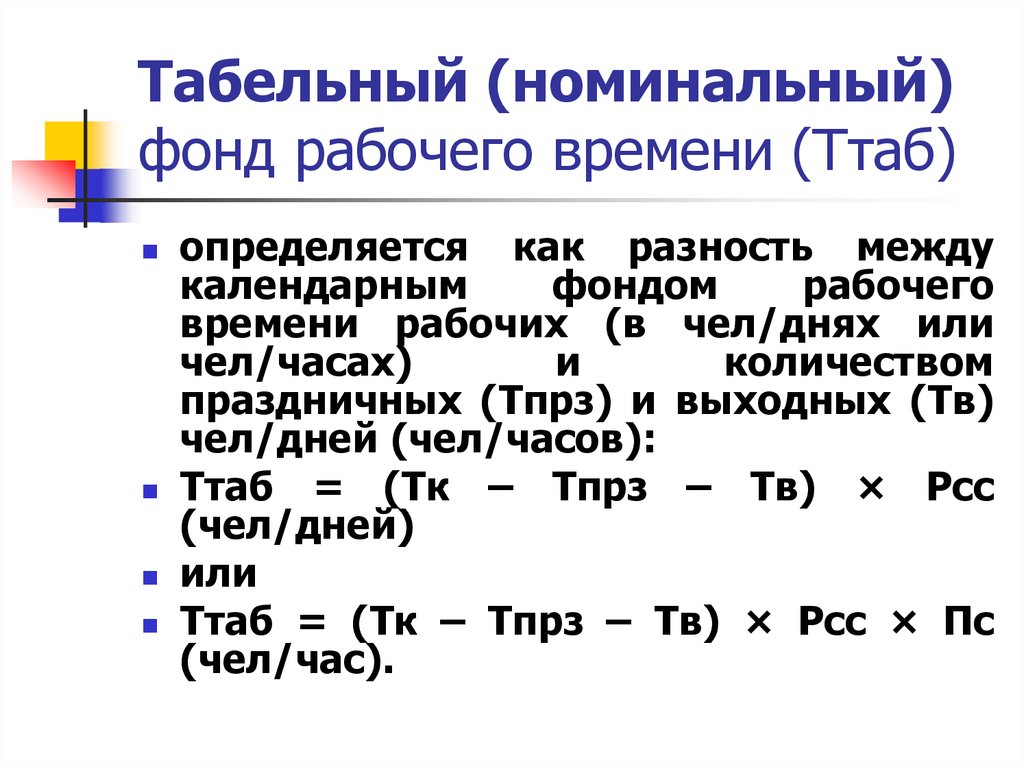

53. Табельный (номинальный) фонд рабочего времени (Ттаб)

определяется как разность междукалендарным

фондом

рабочего

времени рабочих (в чел/днях или

чел/часах)

и

количеством

праздничных (Тпрз) и выходных (Тв)

чел/дней (чел/часов):

Ттаб = (Тк – Тпрз – Тв) × Рсс

(чел/дней)

или

Ттаб = (Тк – Тпрз – Тв) × Рсс × Пс

(чел/час).

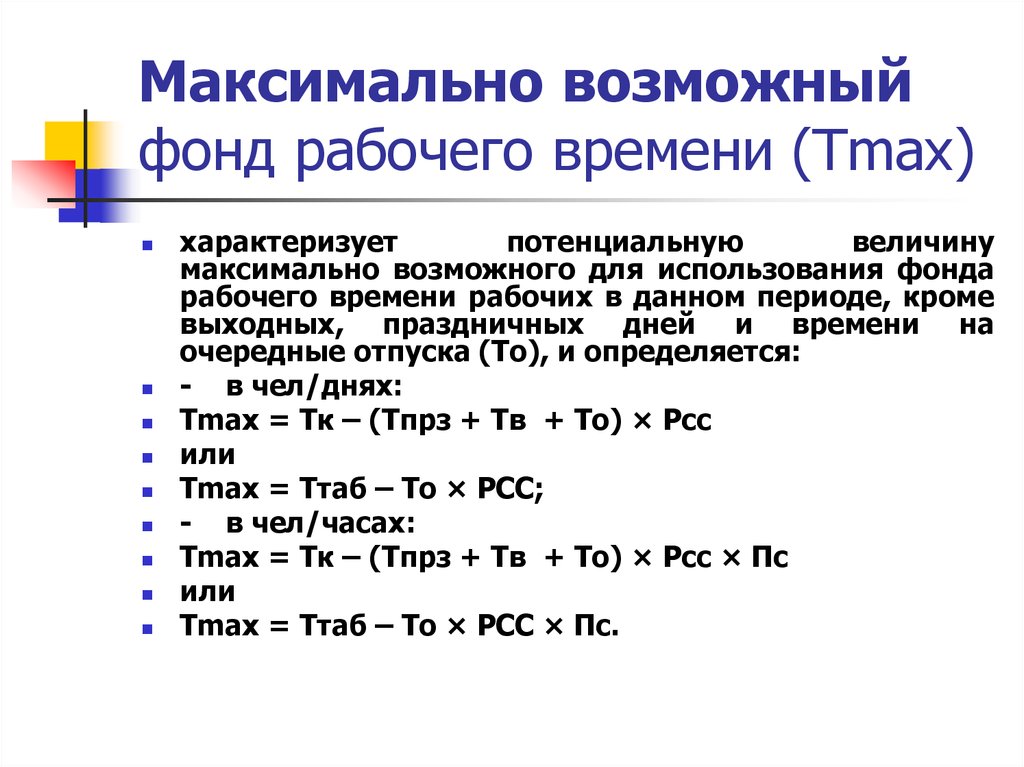

54. Максимально возможный фонд рабочего времени (Тmax)

характеризуетпотенциальную

величину

максимально возможного для использования фонда

рабочего времени рабочих в данном периоде, кроме

выходных, праздничных дней и времени на

очередные отпуска (То), и определяется:

- в чел/днях:

Тmax = Тк – (Тпрз + Тв + То) × Рсс

или

Тmax = Ттаб – То × РСС;

- в чел/часах:

Тmax = Тк – (Тпрз + Тв + То) × Рсс × Пс

или

Тmax = Ттаб – То × РСС × Пс.

55. Плановый эффективный фонд рабочего времени (Трв)

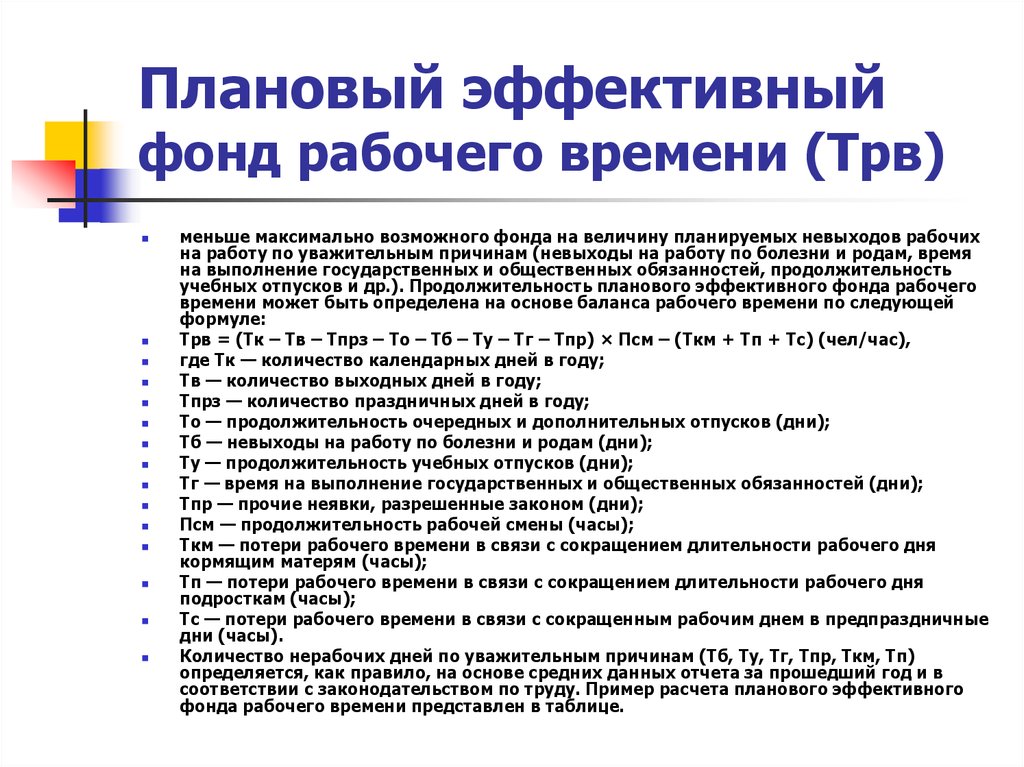

меньше максимально возможного фонда на величину планируемых невыходов рабочихна работу по уважительным причинам (невыходы на работу по болезни и родам, время

на выполнение государственных и общественных обязанностей, продолжительность

учебных отпусков и др.). Продолжительность планового эффективного фонда рабочего

времени может быть определена на основе баланса рабочего времени по следующей

формуле:

Трв = (Тк – Тв – Тпрз – То – Тб – Ту – Тг – Тпр) × Псм – (Ткм + Тп + Тс) (чел/час),

где Тк — количество календарных дней в году;

Тв — количество выходных дней в году;

Тпрз — количество праздничных дней в году;

То — продолжительность очередных и дополнительных отпусков (дни);

Тб — невыходы на работу по болезни и родам (дни);

Ту — продолжительность учебных отпусков (дни);

Тг — время на выполнение государственных и общественных обязанностей (дни);

Тпр — прочие неявки, разрешенные законом (дни);

Псм — продолжительность рабочей смены (часы);

Ткм — потери рабочего времени в связи с сокращением длительности рабочего дня

кормящим матерям (часы);

Тп — потери рабочего времени в связи с сокращением длительности рабочего дня

подросткам (часы);

Тс — потери рабочего времени в связи с сокращенным рабочим днем в предпраздничные

дни (часы).

Количество нерабочих дней по уважительным причинам (Тб, Ту, Тг, Тпр, Ткм, Тп)

определяется, как правило, на основе средних данных отчета за прошедший год и в

соответствии с законодательством по труду. Пример расчета планового эффективного

фонда рабочего времени представлен в таблице.

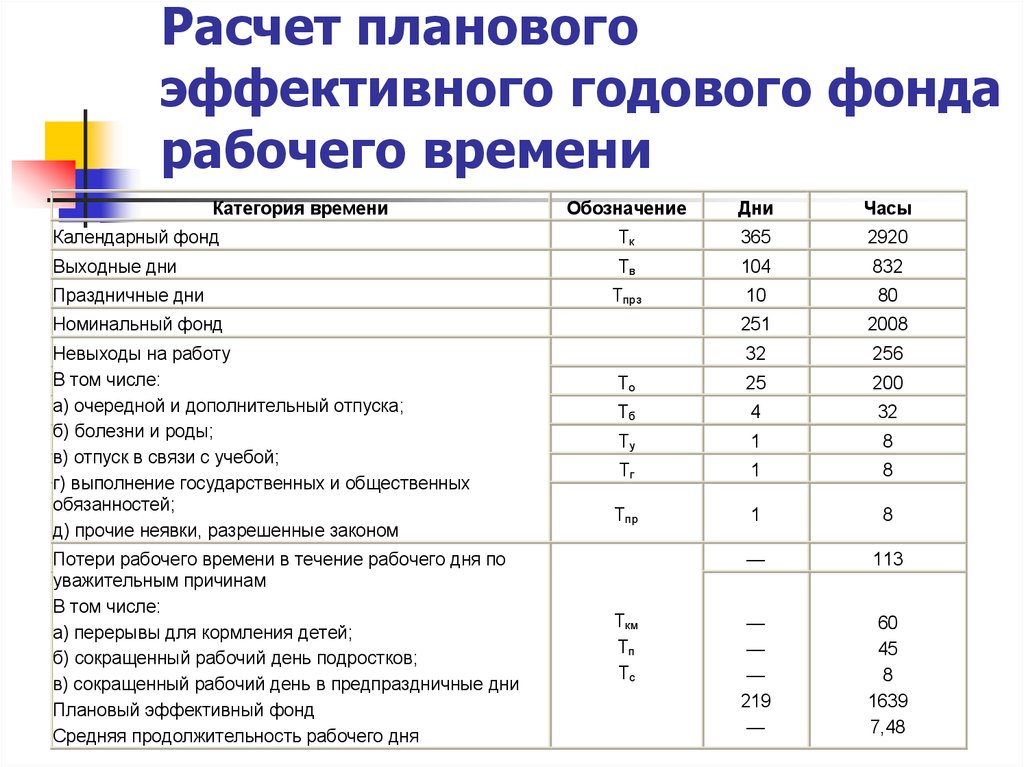

56. Расчет планового эффективного годового фонда рабочего времени

Категория времениОбозначение

Дни

Часы

Календарный фонд

Тк

365

2920

Выходные дни

Тв

104

832

Тпрз

10

80

Номинальный фонд

251

2008

Невыходы на работу

В том числе:

а) очередной и дополнительный отпуска;

б) болезни и роды;

в) отпуск в связи с учебой;

г) выполнение государственных и общественных

обязанностей;

д) прочие неявки, разрешенные законом

32

256

То

25

200

Тб

4

32

Ту

1

8

Тг

1

8

Тпр

1

8

—

113

—

—

—

219

—

60

45

8

1639

7,48

Праздничные дни

Потери рабочего времени в течение рабочего дня по

уважительным причинам

В том числе:

а) перерывы для кормления детей;

б) сокращенный рабочий день подростков;

в) сокращенный рабочий день в предпраздничные дни

Плановый эффективный фонд

Средняя продолжительность рабочего дня

Ткм

Тп

Тс

57.

Средняя установленнаяпродолжительность рабочего

дня рассчитывается как

среднеарифметическая

величина, взвешенная с учетом

официально установленной

продолжительности рабочего

дня по численности отдельных

групп рабочих.

Менеджмент

Менеджмент