Похожие презентации:

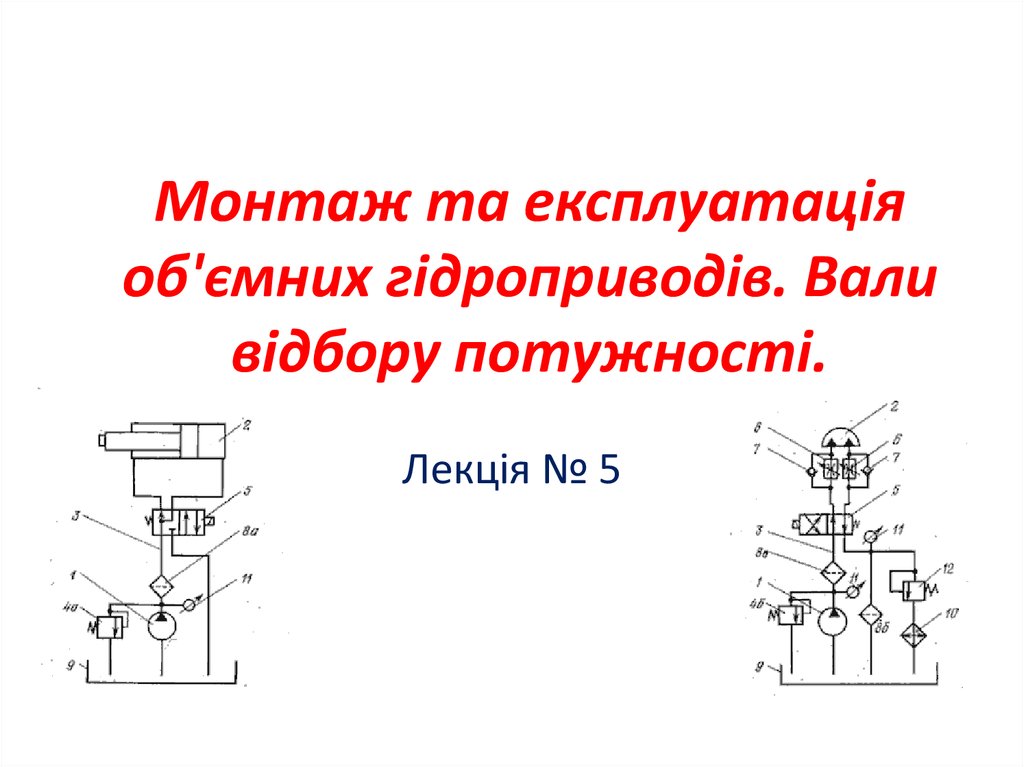

Монтаж та експлуатація об'ємних гідроприводів. Вали відбору потужності

1. Монтаж та експлуатація об'ємних гідроприводів. Вали відбору потужності.

Лекція № 52. План лекції

• 1. Вимоги до установки гідроагрегатів.• 2. Основні вимоги до монтажу гнучких рукавів.

• 3. Правила збирання і установки гідроагрегатів.

4. Заправка гідросистеми робочою рідиною.

• 5. Забезпечення експлуатаційної надійності

гідроприводу.

• 6. Основні несправності гідроприводу.

3. 1. Вимоги до установки гідроагрегатів.

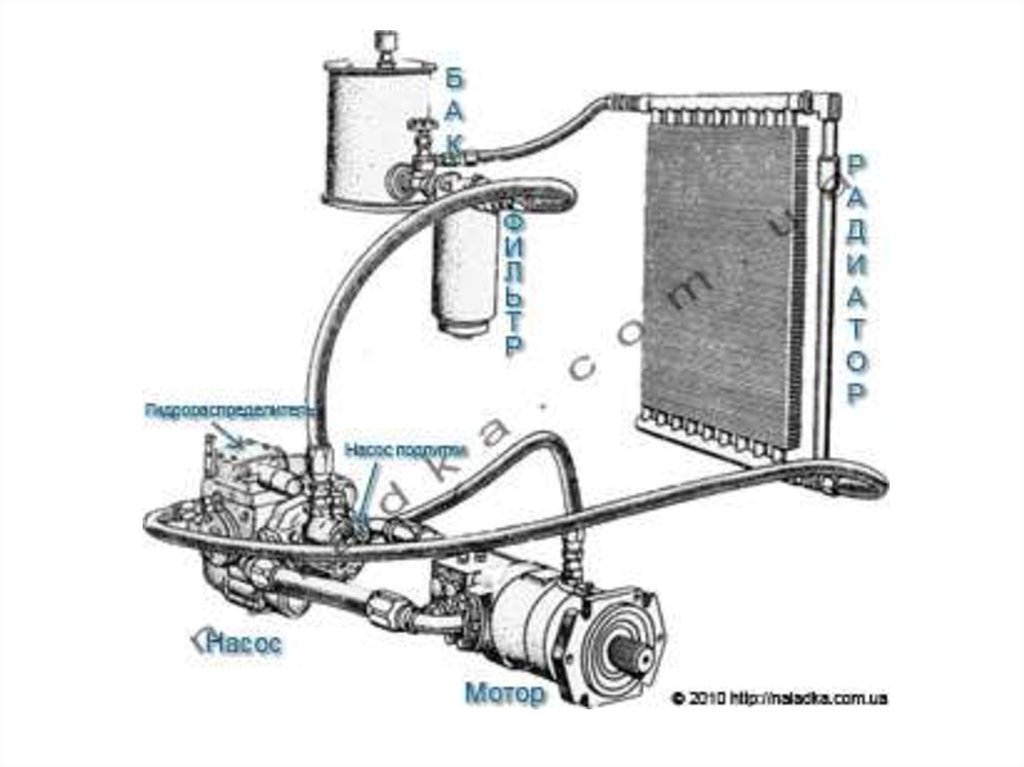

Установка гідроагрегатів повинна здійснюватися забезпеченням зручного доступудо вузлів і елементів. Заміна агрегатів не повинна викликати необхідності демонтажу

сусідніх вузлів і елементів гідроприводу. Гідромашини не повинні сприймати

навантажень від ваги приєднувальних трубопроводів або зусиль, що виникають

внаслідок пружної деформації трубопроводів. У всмоктуючій гідролінії насоса повинен

забезпечуватися необхідний підпір робочої рідини. Діаметр всмоктуючого

трубопроводу має бути не менше умовного проходу всмоктуючого отвору насоса.

Швидкість руху робочої рідини у всмоктуючому трубопроводі не повинна

перевищувати 1,2 м/с. Всмоктуючий трубопровід повинен мати мінімально можливий

опір. Допустиме розрідження у всмоктуючому трубопрводі 0,02…0,025 МПа. Зливний

трубопровід в гідроприводах з розімкненою циркляцією робочої рідини, а також в

насосах підживлення повинен мати розміри, що забезпечують переміщення робочої

рідини з швидкістю, що не перевищує швидкість її руху у всмоктуючому трубопроводі.

Інакше при зливі в гідробаці утворюється масляна емульсія (суміш масла і повітря).

Зливна труба повинна занурюватися в масло, мати скіс з кутом 45о ; мінімальна відстань

від дна бака до труби повинна складати 2,5 зовнішнього діаметру зливної труби.

Дренажні отвори на корпусах гідромашин повинні розташовуватися у верхніх

частинах для усунення утворення камер, заповнених повітрям. При значній довжині

дренажного трубопроводу його перетин необхідно збільшувати щоб уникнути

підвищення тиску всередині корпусу гідромашини. Сполучення гідроагрегатів

виконується за допомогою сталевих трубопроводів або гумометалічних рукавів.

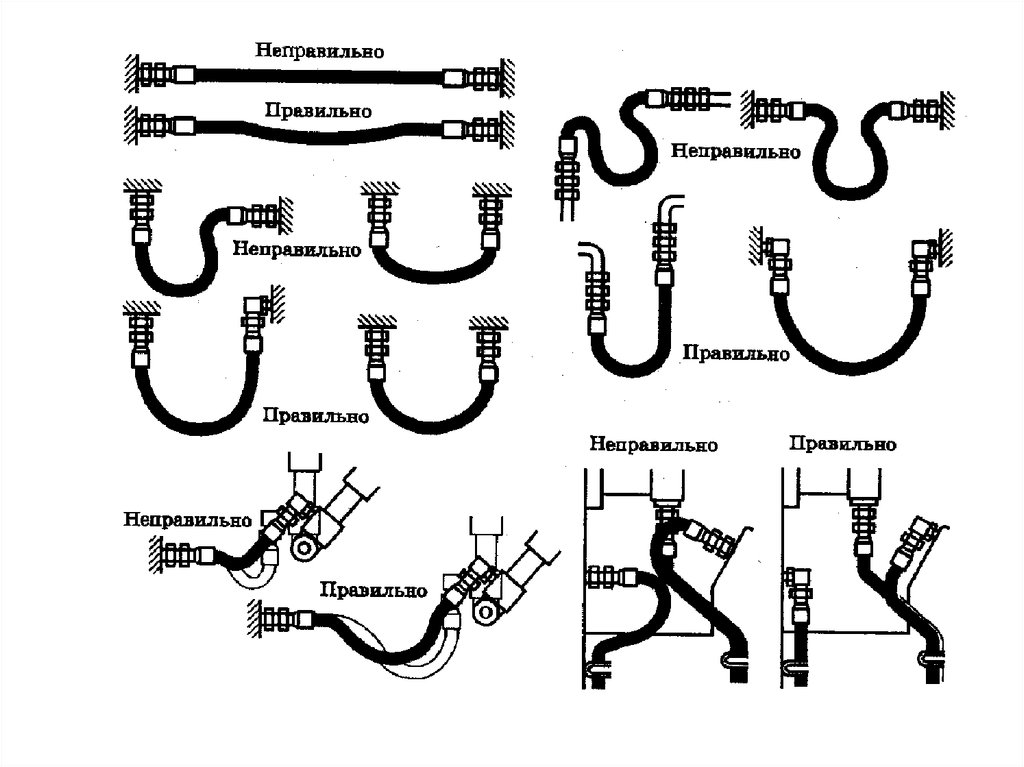

4. 2. Основні вимоги до монтажу гнучких рукавів.

• рукав повинен висіти не перегинаючись в місцізакладення;

• різкі вигини і скручування не допускаються;

• при роботі не повинно бути тертя рукавів одного з іншим і

з деталями конструкції;

• довжина прямої ділянки рукава біля приєднувальної

арматури - не менше шести зовнішніх його діаметрів.

5.

6. 3. Правила збирання і установки гідроагрегатів.

Монтаж об'ємного гідроприводу необхідно починати з перевірки наявностівсіх комплектуючих вузлів і деталей. Переконавшись в справності, приступають

до монтажу гідроагрегатів, гідромашин, гідроапаратури, з'єднувальних

трубопроводів і контрольно-вимірювальних приладів. Потім вмонтовують

системи управління, охолоджування. Всі отвори для підведення і відведення

робочої рідини мають бути закриті відповідними заглушками. Трубопроводи

ретельно очищаються, а їх внутрішні поверхні протравлюються. Потім труби

промиваються в спеціальних промивальних ваннах, просушуються стиснутим

повітрям і закупорюються до встановлення на машину. Перед монтажем

трубопроводи мають бути випробувані на тиск, що перевищує максимальний

робочий в 2 рази.

Особливу увагу необхідно приділяти правильному монтажу пристроїв

ущільнювачів. На поверхні деталей, що сполучаються з ущільненням не

допускаються подряпини, забоїни, сколи, задири і інші дефекти. Розміри і чистота

з'єднаних поверхонь повинні відповідати вимогам нормативно-технічної

документації.

7.

Перед установкою ущільнення, а також поверхні деталей, що сполучаються зущільненням, протирають безворсовим тампоном, змоченим в бензині. Потім їх

сушать при кімнатній температурі до повного випаровування бензину і змащують

робочою рідиною або змащувальним матеріалом, інертним до матеріалу

ущільнень.

Не допускається перекіс вузла ущільнювача, надмірне розтягування,

скручування і механічне пошкодження ущільнень. У разі відсутності західних

фасок на ущільнюваних деталях або при монтажі ущільнень на деталі, що мають

нерівності і ступінчасту форму, застосовують спеціальні монтажні оправки.

Монтаж і демонтаж вузлів і елементів об'ємного гідроприводу проводять

відповідно до інструкції з його експлуатації.

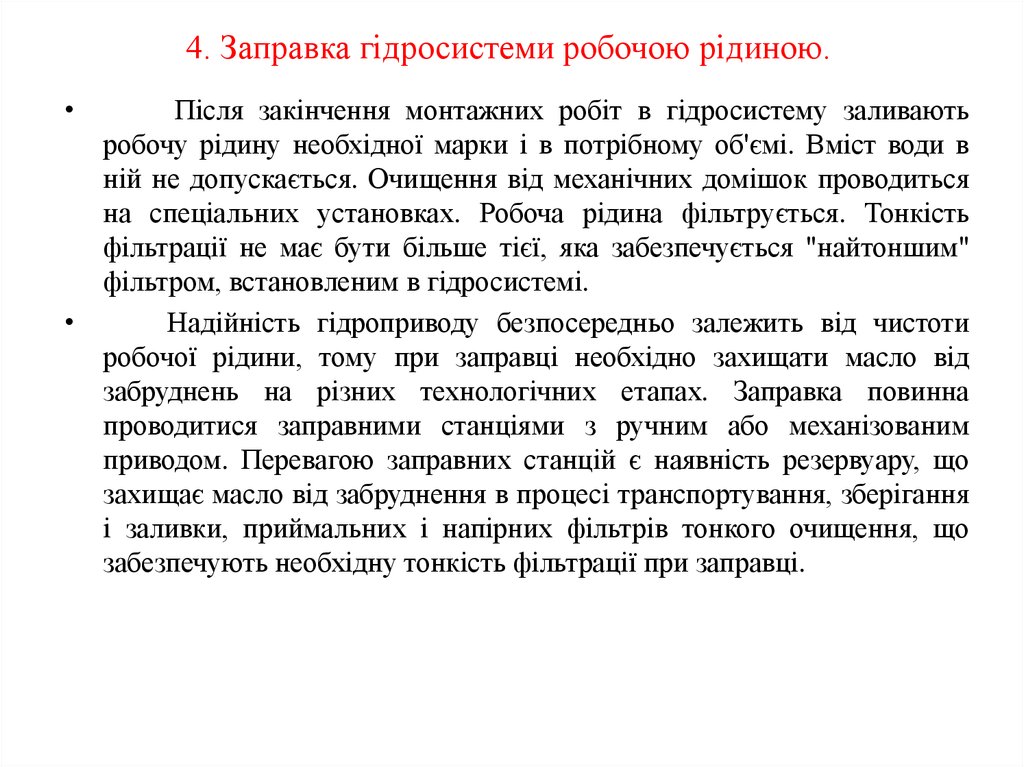

8. 4. Заправка гідросистеми робочою рідиною.

Після закінчення монтажних робіт в гідросистему заливають

робочу рідину необхідної марки і в потрібному об'ємі. Вміст води в

ній не допускається. Очищення від механічних домішок проводиться

на спеціальних установках. Робоча рідина фільтрується. Тонкість

фільтрації не має бути більше тієї, яка забезпечується "найтоншим"

фільтром, встановленим в гідросистемі.

Надійність гідроприводу безпосередньо залежить від чистоти

робочої рідини, тому при заправці необхідно захищати масло від

забруднень на різних технологічних етапах. Заправка повинна

проводитися заправними станціями з ручним або механізованим

приводом. Перевагою заправних станцій є наявність резервуару, що

захищає масло від забруднення в процесі транспортування, зберігання

і заливки, приймальних і напірних фільтрів тонкого очищення, що

забезпечують необхідну тонкість фільтрації при заправці.

9.

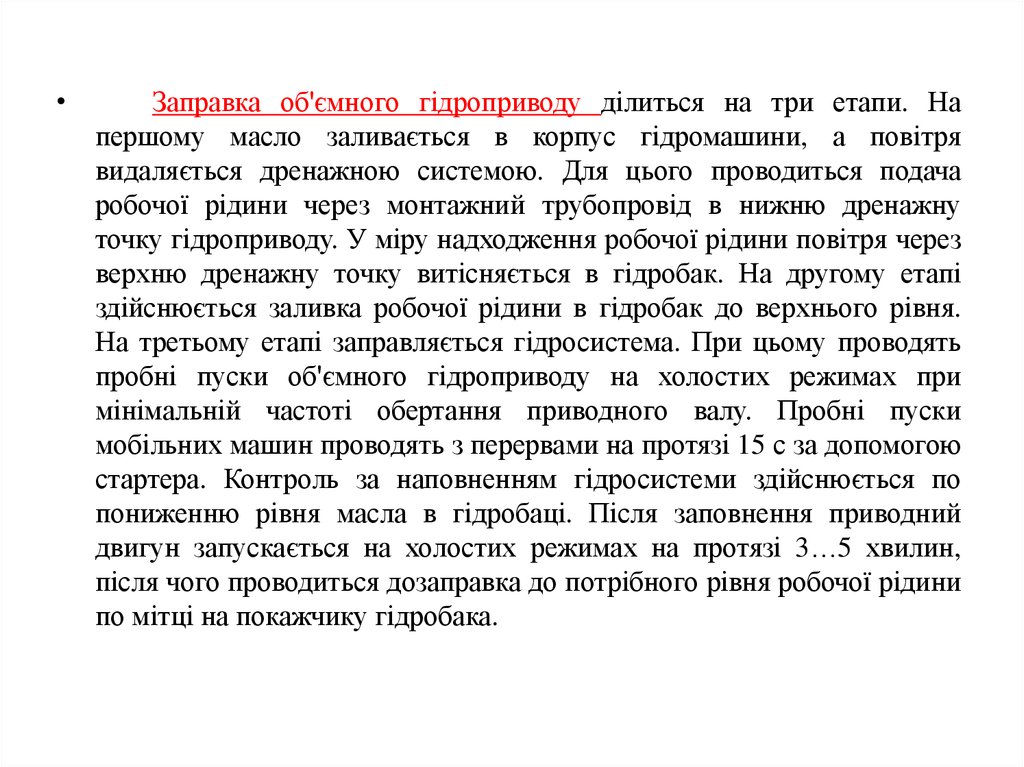

Заправка об'ємного гідроприводу ділиться на три етапи. На

першому масло заливається в корпус гідромашини, а повітря

видаляється дренажною системою. Для цього проводиться подача

робочої рідини через монтажний трубопровід в нижню дренажну

точку гідроприводу. У міру надходження робочої рідини повітря через

верхню дренажну точку витісняється в гідробак. На другому етапі

здійснюється заливка робочої рідини в гідробак до верхнього рівня.

На третьому етапі заправляється гідросистема. При цьому проводять

пробні пуски об'ємного гідроприводу на холостих режимах при

мінімальній частоті обертання приводного валу. Пробні пуски

мобільних машин проводять з перервами на протязі 15 с за допомогою

стартера. Контроль за наповненням гідросистеми здійснюється по

пониженню рівня масла в гідробаці. Після заповнення приводний

двигун запускається на холостих режимах на протязі 3…5 хвилин,

після чого проводиться дозаправка до потрібного рівня робочої рідини

по мітці на покажчику гідробака.

10.

11.

12. 5. Забезпечення експлуатаційної надійності гідроприводу.

Експлуатаційна надійність гідроприводу забезпечується за рахунок:

комплексу додаткових заходів, які здійснюються при виготовленні, установці і

експлуатації вузлів і елементів;

застосування відповідних конструкційних матеріалів (сталей) і їх додаткової

термообробки для підвищення міцності і зносостійкості деталей;

підвищена чистота обробки основних деталей, раціонального вибору допуску і

посадок, зменшення концентрації напруги;

запобігання руйнування зварних вузлів і з'єднань шляхом вдосконалення

методів їх конструювання і технології виготовлення;

використання для елементів ущільнювачів відповідних гум;

застосування робочих рідин, що зберігають необхідні робочі властивості при

низьких температурах;

зниження втрат тиску робочої рідини в гідролініях всмоктування, нагнітання і

дренажу;

використання пристроїв для підготовки і підігріву робочої рідини перед

початком запуску;

вибору оптимальних режимів пуску гідроприводу.

13.

Необхідно забезпечувати примусове підживлення насоса або

встановлювати його безпосередньо в гідробаці. Рекомендується також

встановлювати насоси так, щоб всмоктуючий отвір насоса був

розташований нижче за найменший рівень масла в гідробаці не менше

чим на 500 мм. При роботі в режимі самовсмоктування робочої рідини

всмоктуючу гідролінію слід робити якомога коротше; забороняється

поміщати в ній фільтри і інші елементи, сприяючі збільшенню опору

проходу робочої рідини. Необхідно ретельно стежити за

герметичністю всмоктуючого трубопроводу.

Особлива увага повинна приділятися очищенню робочої рідини

від забруднень. Фільтри рекомендується встановлювати на зливній

магістралі. Пропускна спроможність їх має бути удвічі більшою, ніж

фільтрів в нормальних умовах експлуатації. У гідросистемі необхідно

передбачати перепускні клапани.

14.

Гідробаки повинні мати відстійники для збору води і пристроюдля зливу конденсату. Щоб уникнути попадання конденсату в

гідросистему гідропривід повністю заповнюється маслом, а для

компенсації об'ємних змін рідині в процесі роботи приводу

встановлюються еластичні компенсатори. Інакше сполучення гідробака з

атмосферою повинне здійснюватися через пристрої, що повністю

виключають попадання води в робочу рідину.

У гідроприводах, що працюють в умовах холодного клімату, при

пуску і в початковий період роботи значно зростають втрати тиску в

трубопроводах. При -50…-60оС втрати тиску робочої рідини в

гідролініях приводу можуть зростати в 15…20 разів в порівнянні з

втратами тиску при +50о С. Для зменшення втрат тиску в трубопроводах

необхідно забезпечити мінімальну протяжність трубопроводів,

скоротити число вигинів, з'єднань, переходів і тому подібне. Допустима

швидкість робочої рідини у всмоктуючому трубопроводі - 0,85 м/с, в

зливному - 1,4 м/с, в нагнітальному при номінальному тиску 32 МПа - 5

м/с.

15.

Для скорочення часу виходу на сталий тепловий режим доцільно

передбачати теплоізоляцію гідробаків і трубопроводів. З цією ж метою в

гідроприводах можна застосовувати пристрої для підігріву робочої рідини в

період пуску. Рекомендується це робити протягом 20…30 хв. У гідравлічній

системі приводу підігрів робочої рідини в період пуску забезпечується

шляхом пропускання всієї робочої рідини, що подається насосом, через

запобіжний клапан при номінальному робочому тиску.

Пуск насосів в умовах низьких температур повинен проводитися при

поступовому підвищенні тиску робочої рідини до номінального з витримкою

при тиску 10 МПа протягом 1…2 хв.

Для полегшення пуску приводного двигуна і щоб уникнути виходу з

ладу насоса його привід рекомендується здійснювати через роз'єднувальні

муфти (бажано фрикційні). За відсутності конструктивної можливості

застосування роз'єднувальних муфт необхідно обмежити частоту обертання

вала при запуску для аксіально- поршневих гідронасосів до 1000 об/хв.,

шестеренчастих, - до 1500 об/хв. У гідроприводах із замкнутою циркуляцією

передбачається автоматичне обмеження потужності насоса.

16.

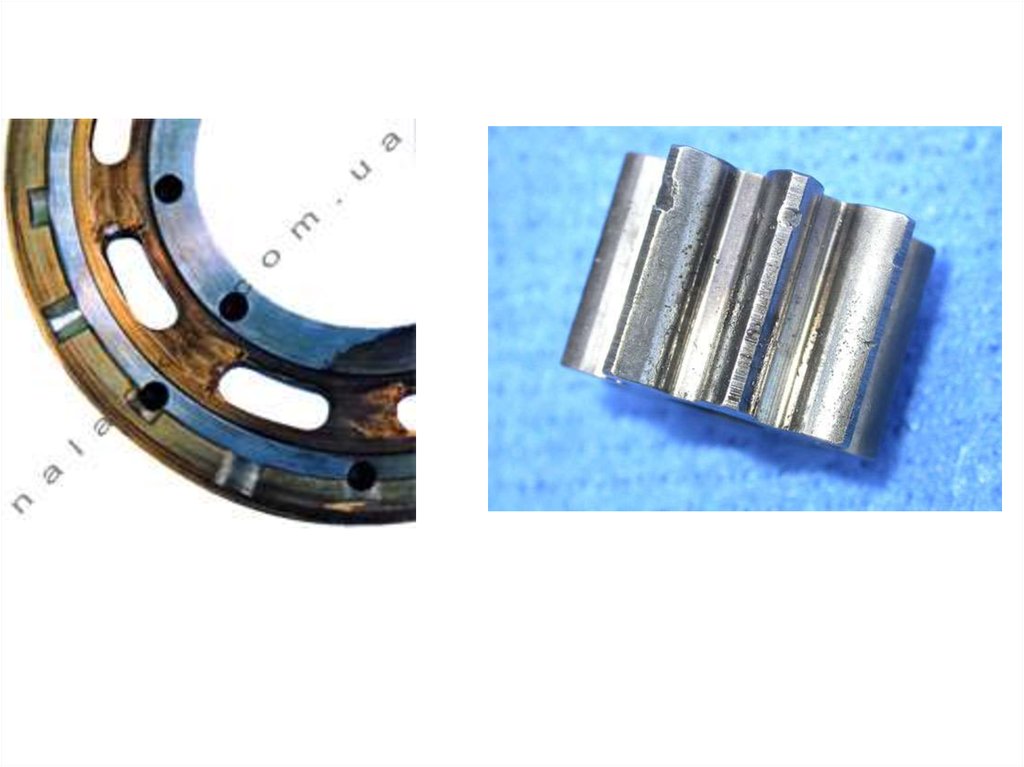

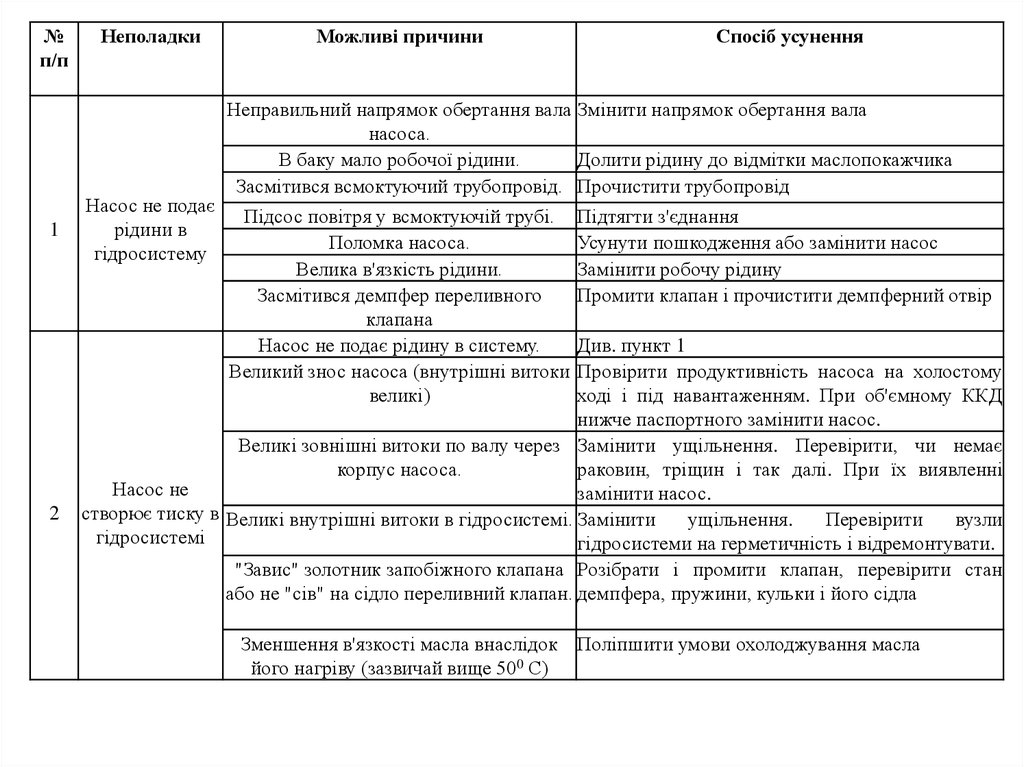

6. Основні несправності гідроприводу.Несправності аксіально-плунжерного насоса

17.

18.

19. 6. Основні несправності в гідросистемах і способи їх усунення

№п/п

1

2

Неполадки

6. Основні

Насос не подає

рідини в

гідросистему

Можливі причини

Спосіб

несправності

в гідросистемах і способи

їхусунення

усунення

Неправильний напрямок обертання вала Змінити напрямок обертання вала

насоса.

В баку мало робочої рідини.

Долити рідину до відмітки маслопокажчика

Засмітився всмоктуючий трубопровід. Прочистити трубопровід

Підсос повітря у всмоктуючій трубі.

Поломка насоса.

Велика в'язкість рідини.

Засмітився демпфер переливного

клапана

Насос не подає рідину в систему.

Великий знос насоса (внутрішні витоки

великі)

Підтягти з'єднання

Усунути пошкодження або замінити насос

Замінити робочу рідину

Промити клапан і прочистити демпферний отвір

Див. пункт 1

Провірити продуктивність насоса на холостому

ході і під навантаженням. При об'ємному ККД

нижче паспортного замінити насос.

Великі зовнішні витоки по валу через Замінити ущільнення. Перевірити, чи немає

корпус насоса.

раковин, тріщин і так далі. При їх виявленні

Насос не

замінити насос.

створює тиску в Великі внутрішні витоки в гідросистемі. Замінити

ущільнення.

Перевірити

вузли

гідросистемі

гідросистеми на герметичність і відремонтувати.

"Завис" золотник запобіжного клапана Розібрати і промити клапан, перевірити стан

або не "сів" на сідло переливний клапан. демпфера, пружини, кульки і його сідла

Зменшення в'язкості масла внаслідок Поліпшити умови охолоджування масла

його нагріву (зазвичай вище 500 С)

20.

Великий опір у всмоктуючомутрубопроводі.

3 Шум і вібрація в

гідросистемі

Мала пропускна спроможність фільтра або Замінити фільтр або промити його

він забруднився.

Підсос повітря у всмоктуючій трубі.

Підтягти з'єднання

Забруднився сапун в баці.

Прочистити сапун

Різка зміна прохідного перетину

трубопроводів.

Не жорстке кріплення трубопроводів

Наявність повітря в гідросистемі.

Тиск налаштування запобіжного клапана

близький до тиску, необхідного для руху

робочих органів.

Малий протитиск на зливі з циліндра.

4 Нерівномірний рух

робочих органів

Збільшити прохідний перетин труб

Розібрати і перевірити демпфуючі канали.

Збільшити і виправити прохідні перетини

трубопроводів

Закріпити трубопроводи

Випустити повітря із систем.

Настроїти запобіжний клапан на тиск на

0,5…1,0 МПа більше, ніж тиск, необхідний

для руху робочих органів.

Підвищити опір на зливі (регулюванням

дроселя або клапана тиску).

Відремонтувати гідроциліндр

Механічне заїдання рухомих частин

гідроциліндра.

Нерівномірна подача масла насосом.

Замінити насос

Шум і стукіт в насосі внаслідок поломки

однієї з лопаток або плунжера

21.

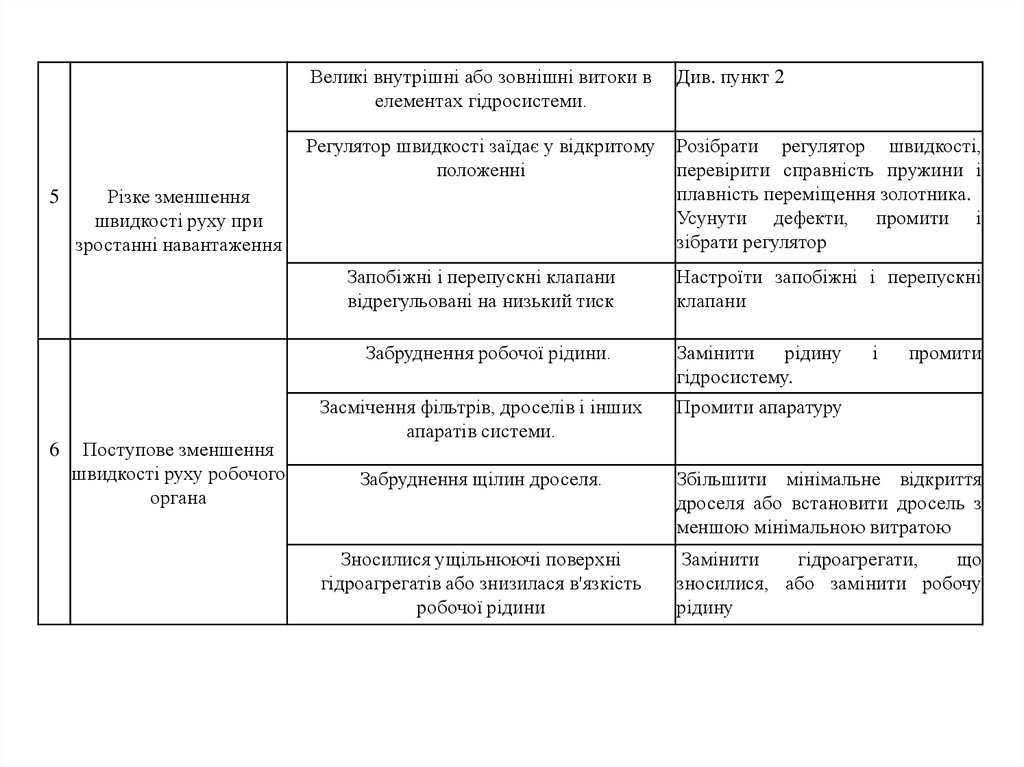

5Великі внутрішні або зовнішні витоки в

елементах гідросистеми.

Див. пункт 2

Регулятор швидкості заїдає у відкритому

положенні

Розібрати регулятор швидкості,

перевірити справність пружини і

плавність переміщення золотника.

Усунути дефекти, промити і

зібрати регулятор

Запобіжні і перепускні клапани

відрегульовані на низький тиск

Настроїти запобіжні і перепускні

клапани

Різке зменшення

швидкості руху при

зростанні навантаження

Забруднення робочої рідини.

6

Поступове зменшення

швидкості руху робочого

органа

Засмічення фільтрів, дроселів і інших

апаратів системи.

Замінити

рідину

гідросистему.

Промити апаратуру

і

промити

Забруднення щілин дроселя.

Збільшити мінімальне відкриття

дроселя або встановити дросель з

меншою мінімальною витратою

Зносилися ущільнюючі поверхні

гідроагрегатів або знизилася в'язкість

робочої рідини

Замінити

гідроагрегати,

що

зносилися, або замінити робочу

рідину

22.

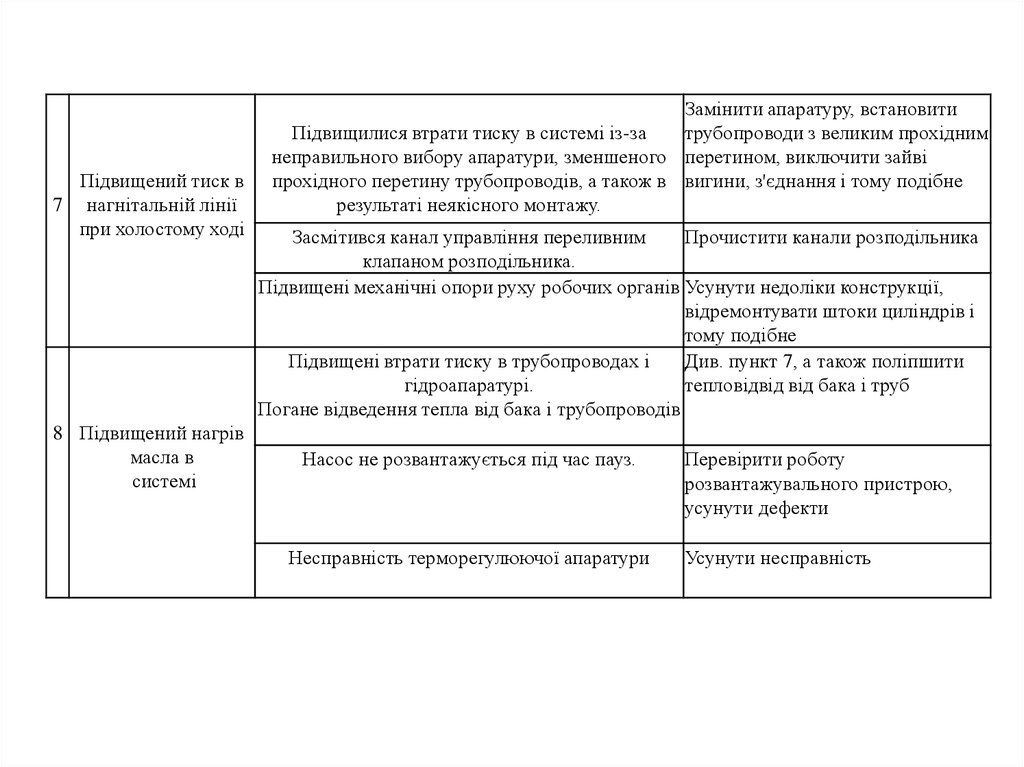

Підвищений тиск в7 нагнітальній лінії

при холостому ході

8 Підвищений нагрів

масла в

системі

Замінити апаратуру, встановити

Підвищилися втрати тиску в системі із-за

трубопроводи з великим прохідним

неправильного вибору апаратури, зменшеного перетином, виключити зайві

прохідного перетину трубопроводів, а також в вигини, з'єднання і тому подібне

результаті неякісного монтажу.

Засмітився канал управління переливним

Прочистити канали розподільника

клапаном розподільника.

Підвищені механічні опори руху робочих органів Усунути недоліки конструкції,

відремонтувати штоки циліндрів і

тому подібне

Підвищені втрати тиску в трубопроводах і

Див. пункт 7, а також поліпшити

гідроапаратурі.

тепловідвід від бака і труб

Погане відведення тепла від бака і трубопроводів

Насос не розвантажується під час пауз.

Несправність терморегулюючої апаратури

Перевірити роботу

розвантажувального пристрою,

усунути дефекти

Усунути несправність

23.

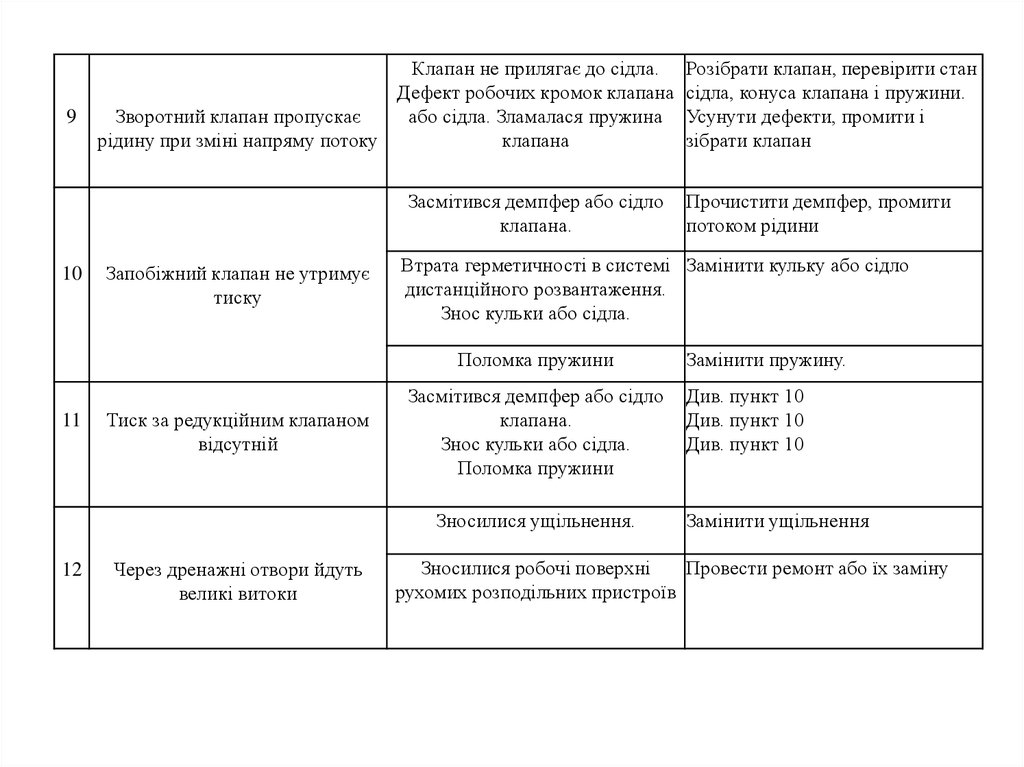

9Клапан не прилягає до сідла.

Дефект робочих кромок клапана

Зворотний клапан пропускає

або сідла. Зламалася пружина

рідину при зміні напряму потоку

клапана

Засмітився демпфер або сідло

клапана.

10

Запобіжний клапан не утримує

тиску

Тиск за редукційним клапаном

відсутній

Засмітився демпфер або сідло

клапана.

Знос кульки або сідла.

Поломка пружини

Зносилися ущільнення.

12

Через дренажні отвори йдуть

великі витоки

Прочистити демпфер, промити

потоком рідини

Втрата герметичності в системі Замінити кульку або сідло

дистанційного розвантаження.

Знос кульки або сідла.

Поломка пружини

11

Розібрати клапан, перевірити стан

сідла, конуса клапана і пружини.

Усунути дефекти, промити і

зібрати клапан

Замінити пружину.

Див. пункт 10

Див. пункт 10

Див. пункт 10

Замінити ущільнення

Зносилися робочі поверхні

Провести ремонт або їх заміну

рухомих розподільних пристроїв

24.

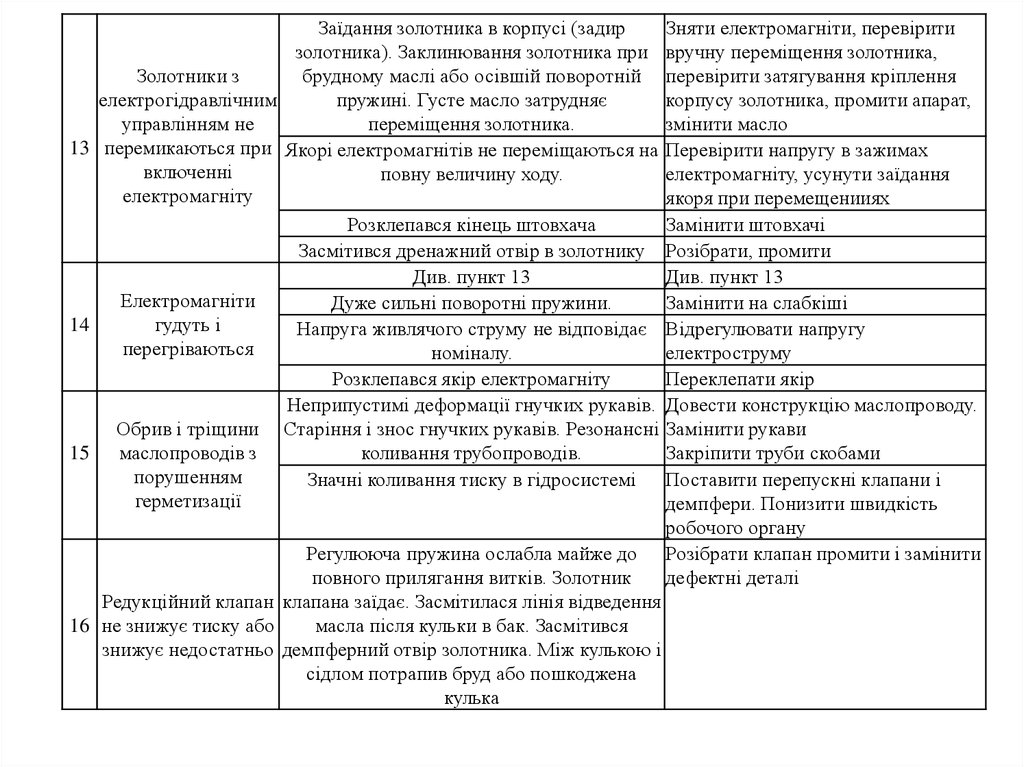

Заїдання золотника в корпусі (задирзолотника). Заклинювання золотника при

Золотники з

брудному маслі або осівшій поворотній

електрогідравлічним

пружині. Густе масло затрудняє

управлінням не

переміщення золотника.

13 перемикаються при Якорі електромагнітів не переміщаються на

включенні

повну величину ходу.

електромагніту

Розклепався кінець штовхача

Засмітився дренажний отвір в золотнику

Див. пункт 13

Електромагніти

Дуже сильні поворотні пружини.

14

гудуть і

Напруга живлячого струму не відповідає

перегріваються

номіналу.

Розклепався якір електромагніту

Неприпустимі деформації гнучких рукавів.

Обрив і тріщини Старіння і знос гнучких рукавів. Резонансні

15 маслопроводів з

коливання трубопроводів.

порушенням

Значні коливання тиску в гідросистемі

герметизації

Регулююча пружина ослабла майже до

повного прилягання витків. Золотник

Редукційний клапан клапана заїдає. Засмітилася лінія відведення

16 не знижує тиску або

масла після кульки в бак. Засмітився

знижує недостатньо демпферний отвір золотника. Між кулькою і

сідлом потрапив бруд або пошкоджена

кулька

Зняти електромагніти, перевірити

вручну переміщення золотника,

перевірити затягування кріплення

корпусу золотника, промити апарат,

змінити масло

Перевірити напругу в зажимах

електромагніту, усунути заїдання

якоря при перемещенииях

Замінити штовхачі

Розібрати, промити

Див. пункт 13

Замінити на слабкіші

Відрегулювати напругу

електроструму

Переклепати якір

Довести конструкцію маслопроводу.

Замінити рукави

Закріпити труби скобами

Поставити перепускні клапани і

демпфери. Понизити швидкість

робочого органу

Розібрати клапан промити і замінити

дефектні деталі

25.

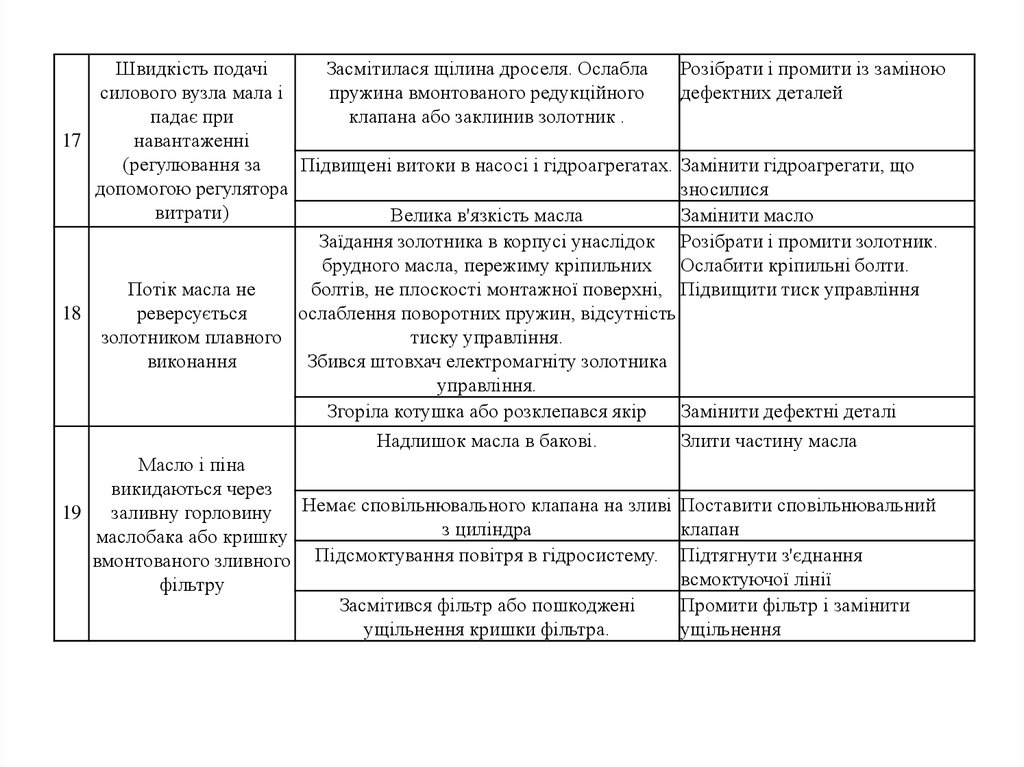

Швидкість подачіЗасмітилася щілина дроселя. Ослабла

Розібрати і промити із заміною

силового вузла мала і

пружина вмонтованого редукційного

дефектних деталей

падає при

клапана або заклинив золотник .

17

навантаженні

(регулювання за

Підвищені витоки в насосі і гідроагрегатах. Замінити гідроагрегати, що

допомогою регулятора

зносилися

витрати)

Велика в'язкість масла

Замінити масло

Заїдання золотника в корпусі унаслідок Розібрати і промити золотник.

брудного масла, пережиму кріпильних Ослабити кріпильні болти.

Потік масла не

болтів, не плоскості монтажної поверхні, Підвищити тиск управління

18

реверсується

ослаблення поворотних пружин, відсутність

золотником плавного

тиску управління.

виконання

Збився штовхач електромагніту золотника

управління.

Згоріла котушка або розклепався якір

Замінити дефектні деталі

Надлишок масла в бакові.

Злити частину масла

Масло і піна

викидаються через

19 заливну горловину Немає сповільнювального клапана на зливі Поставити сповільнювальний

з циліндра

клапан

маслобака або кришку

вмонтованого зливного Підсмоктування повітря в гідросистему. Підтягнути з'єднання

всмоктуючої лінії

фільтру

Засмітився фільтр або пошкоджені

Промити фільтр і замінити

ущільнення кришки фільтра.

ущільнення

26.

• Завдання для самостійного доопрацювання:• 1. Ознайомитися з особливостями будови гідростатичної трансмісії

трактора Fendt Favorit Vario 926.

2. Гідрофіковані вали відбору потужності.

Промышленность

Промышленность