Похожие презентации:

Основы обработки металлов давлением

1. ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ОМД)

2. Обработка металлов давлением

Обработка металлов давлением заключается в пластическом измененииформы и размеров деталей посредством их деформирования.

Основные задачи пластического деформирования:

- формообразование;

- улучшение структуры металла с целью повышения его

физико-механически свойств.

Исходными материалами ОМД являются слитки или заготовки массой 3...8

т, редко до 300 т (для получения специальных поковок).

3. Область применения ОМД

В автомобиле- и тракторостроении широко используется продукцияпрокатного производства: лист, трубы, сортовой прокат.

Методом объемной штамповки получают заготовки для ответственных

деталей (коленчатые валы, крестовины кардана, шатуны и т.д.).

Листовая штамповка используется

при изготовлении кузовов легковых

автомобилей, кабин грузовых

автомобилей и тракторов и т.д.

4.

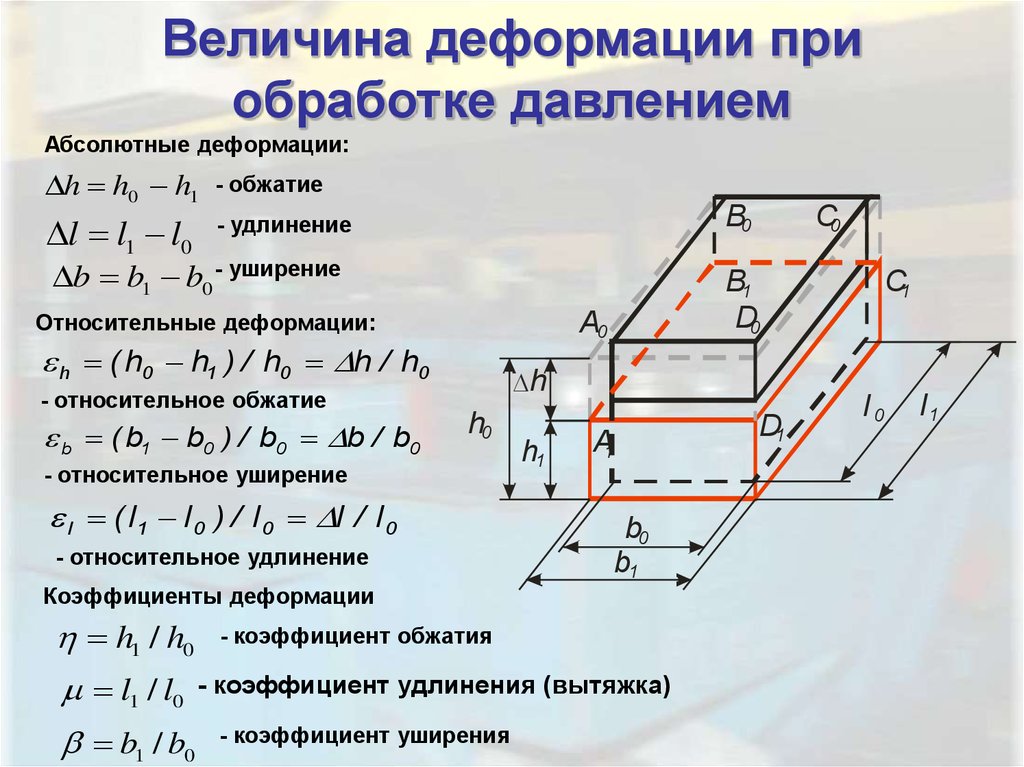

5. Величина деформации при обработке давлением

Абсолютные деформации:Dh h0 h1

- обжатие

Dl l1 l0

- удлинение

B0

Db b1 b0 - уширение

Относительные деформации:

- относительное обжатие

b ( b1 b0 ) / b0 Db / b0

B1

D0

A0

h ( h0 h1 ) / h0 Dh / h0

Dh

h0

- относительное уширение

l ( l1 l 0 ) / l 0 Dl / l 0

- относительное удлинение

h1

A1

b0

b1

Коэффициенты деформации

h1 / h0 - коэффициент обжатия

l1 / l0 - коэффициент удлинения (вытяжка)

b1 / b0

C0

- коэффициент уширения

D1

C1

l0

l1

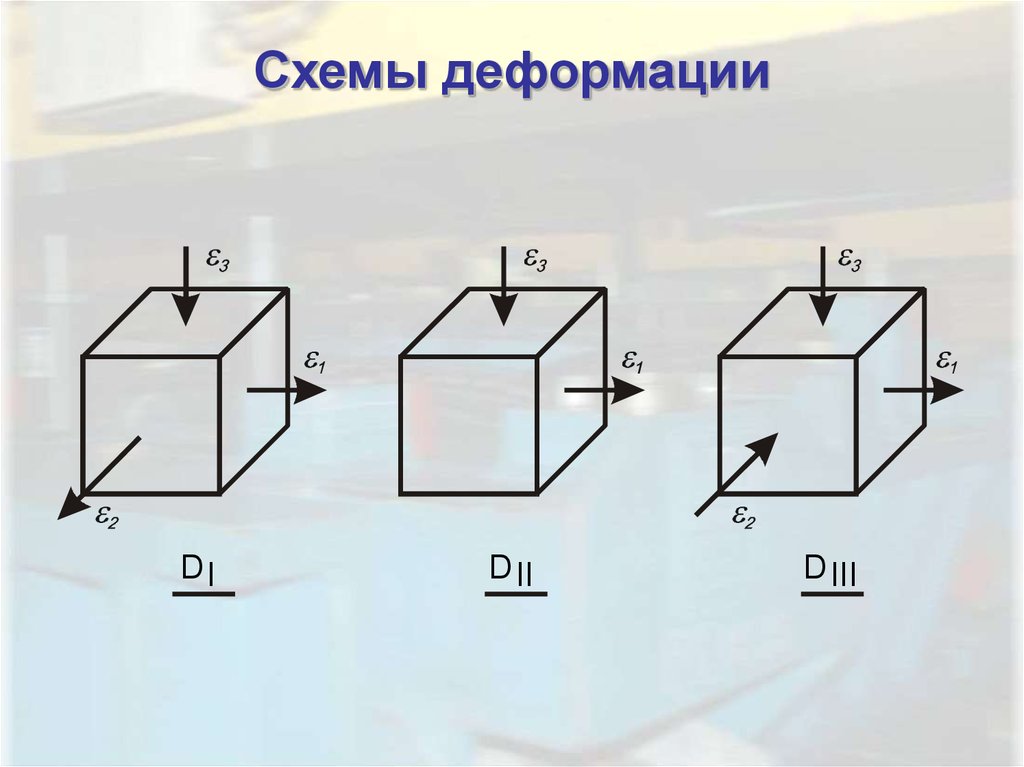

6. Схемы деформации

DID II

D III

7. Основные законы пластической деформации

• Закон постоянства объемаИспользуется: при определении объема

исходного металла; определения числа

переходов.

• Закон наименьшего сопротивления

Используется: при определении формы

поперечного сечения заготовки.

• Закон подобия

Используется: при моделировании обработки

крупногабаритных заготовок.

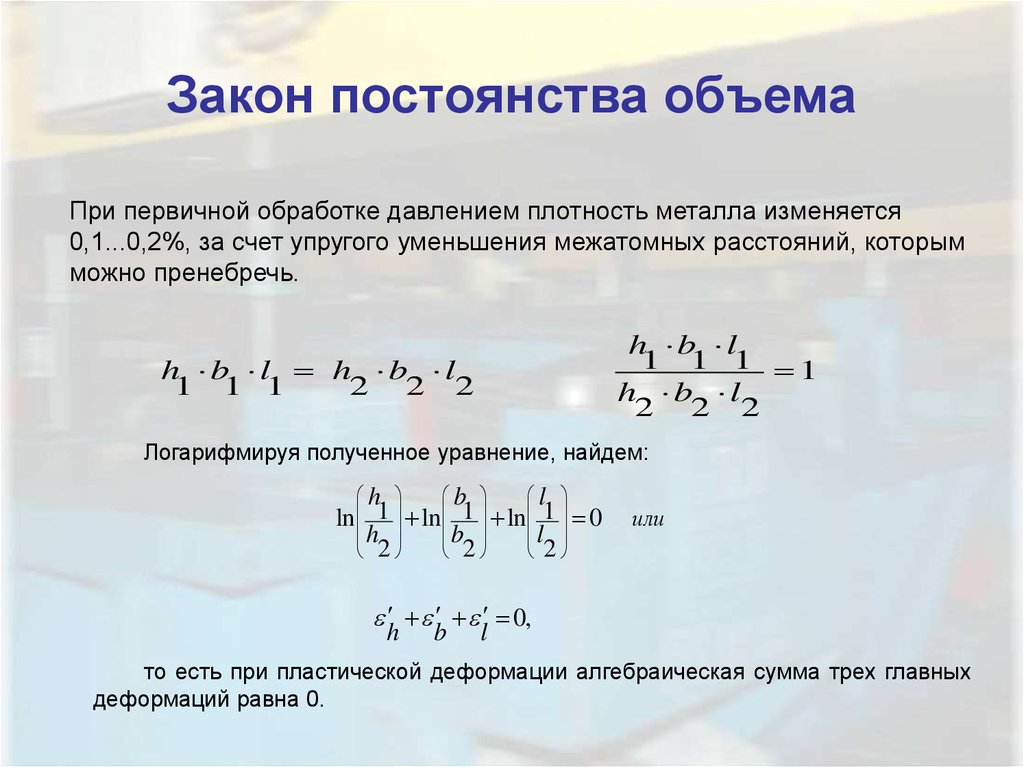

8. Закон постоянства объема

При первичной обработке давлением плотность металла изменяется0,1...0,2%, за счет упругого уменьшения межатомных расстояний, которым

можно пренебречь.

h b l

1 1 1 1

h b l

2 2 2

h b l h b l

1 1 1

2 2 2

Логарифмируя полученное уравнение, найдем:

h

b

l

1

1

ln ln ln 1 0

h

b

l

2

2

2

или

0,

h

b

l

то есть при пластической деформации алгебраическая сумма трех главных

деформаций равна 0.

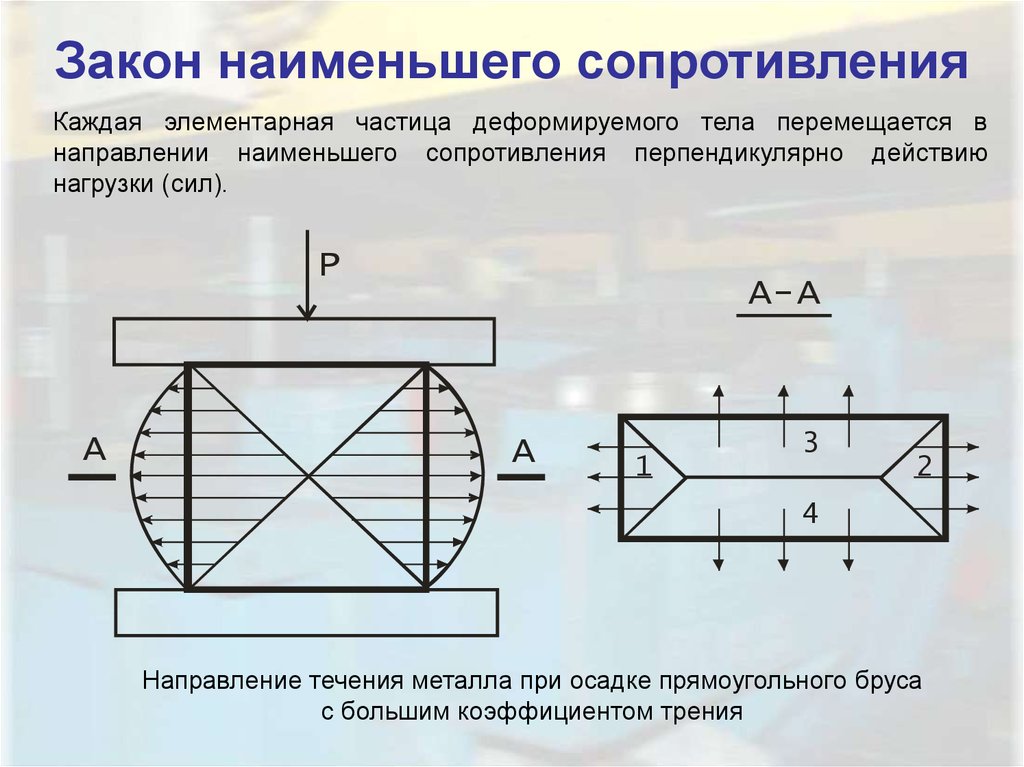

9. Закон наименьшего сопротивления

Каждая элементарная частица деформируемого тела перемещается внаправлении наименьшего сопротивления перпендикулярно действию

нагрузки (сил).

Р

А

А-А

А

1

3

2

4

Направление течения металла при осадке прямоугольного бруса

с большим коэффициентом трения

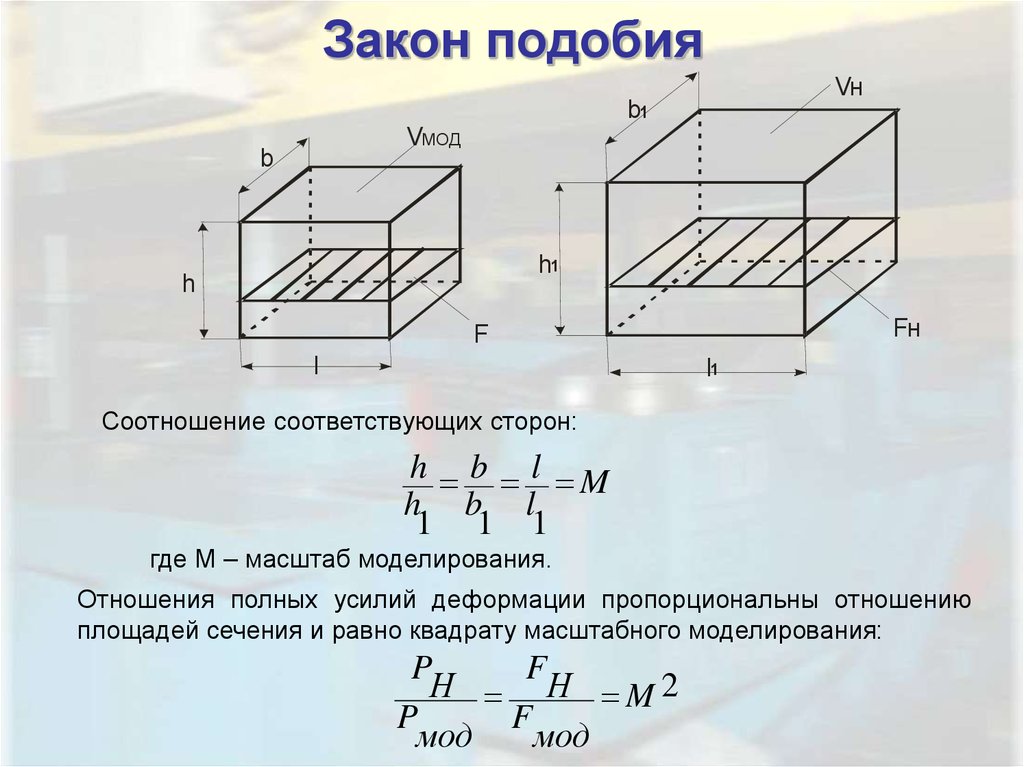

10. Закон подобия

Vнb1

VМОД

b

h1

h

Fн

F

l

l1

Соотношение соответствующих сторон:

h b l M

h b l

1 1 1

где М – масштаб моделирования.

Отношения полных усилий деформации пропорциональны отношению

площадей сечения и равно квадрату масштабного моделирования:

P

F

Н Н M2

P

F

мод

мод

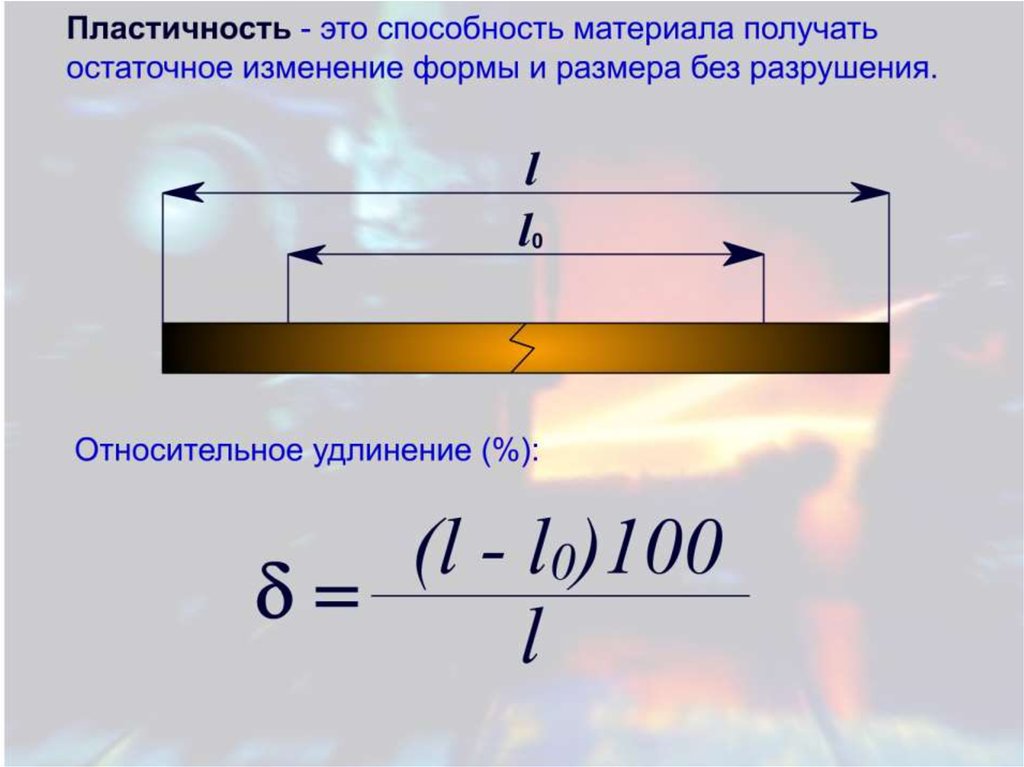

11. Пластичность

12.

13.

14.

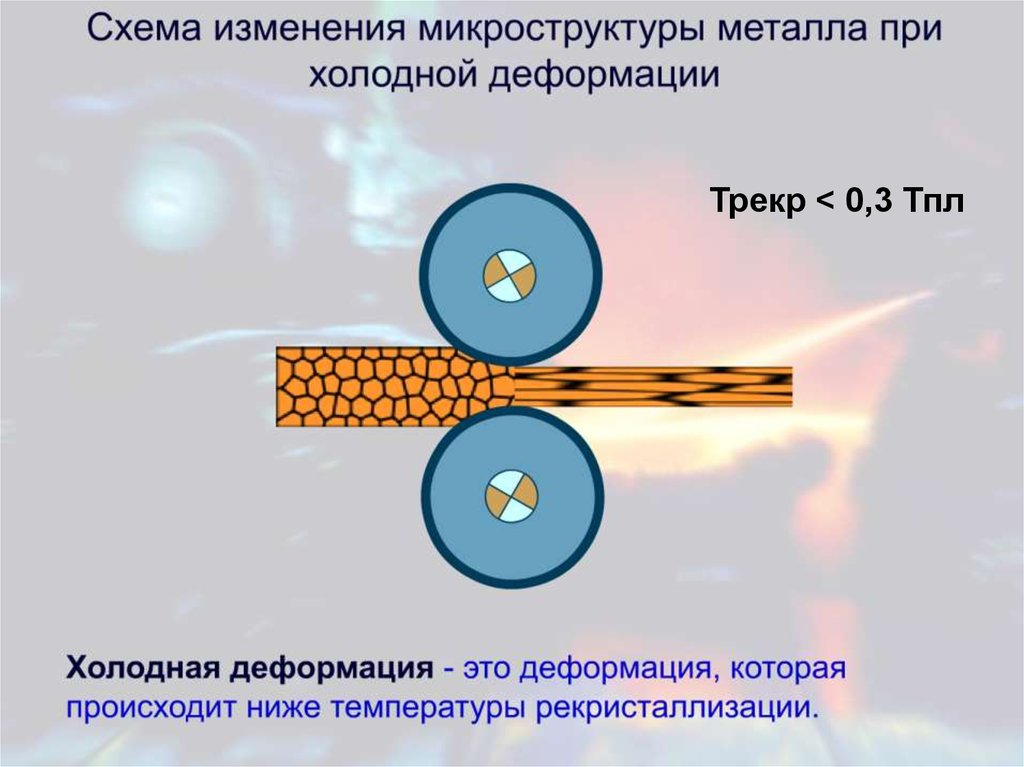

Трекр < 0,3 Тпл15.

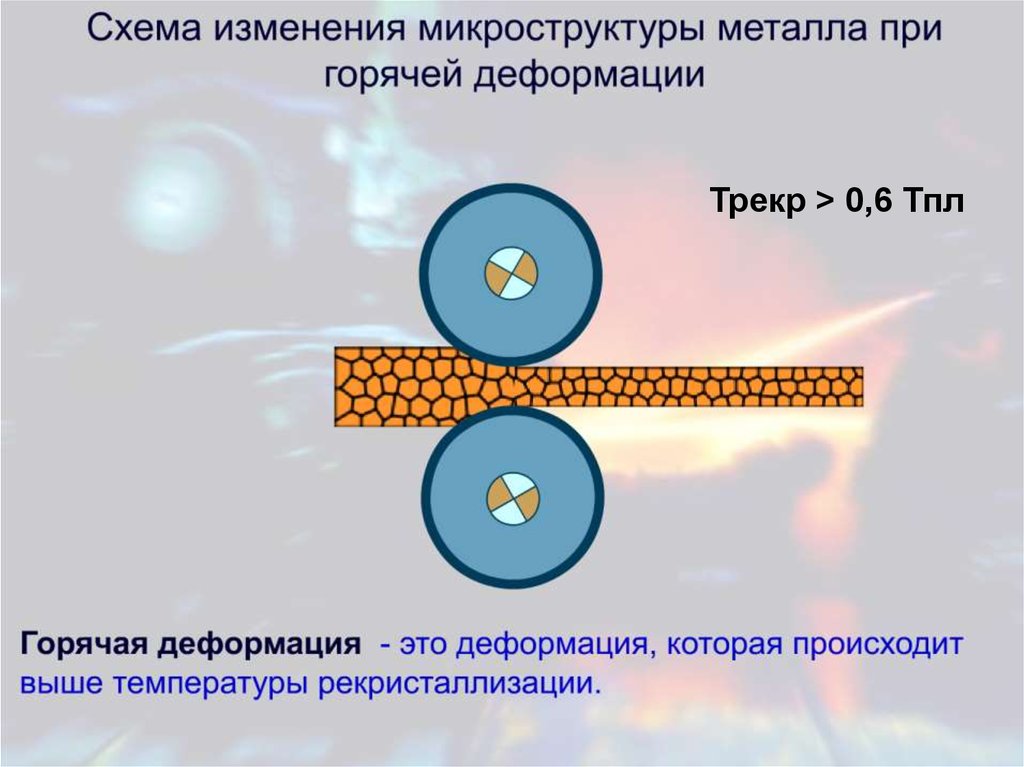

Трекр > 0,6 Тпл16. Нагревательные устройства

• по источнику энергии (пламенные и электрические);• по назначению (прокатные, термические, кузнечные);

• по принципу действия (камерные и методические).

а)

б)

д)

в)

t1

е)

t2

а – шахтная нагревательная печь; б – камерная печь с выдвижным

подом; в – методическая печь; г – кузнечный горн; д – камерная

электрическая печь; е – установка индукционного нагрева

17. График нагрева заготовки

Температура, K1

2

нагрев

остывание

3

Тk1

Тmax1

Время, с

1

1 – температура поверхности;

2 – температура сердцевины;

3 – разность температур между поверхностью и сердцевиной

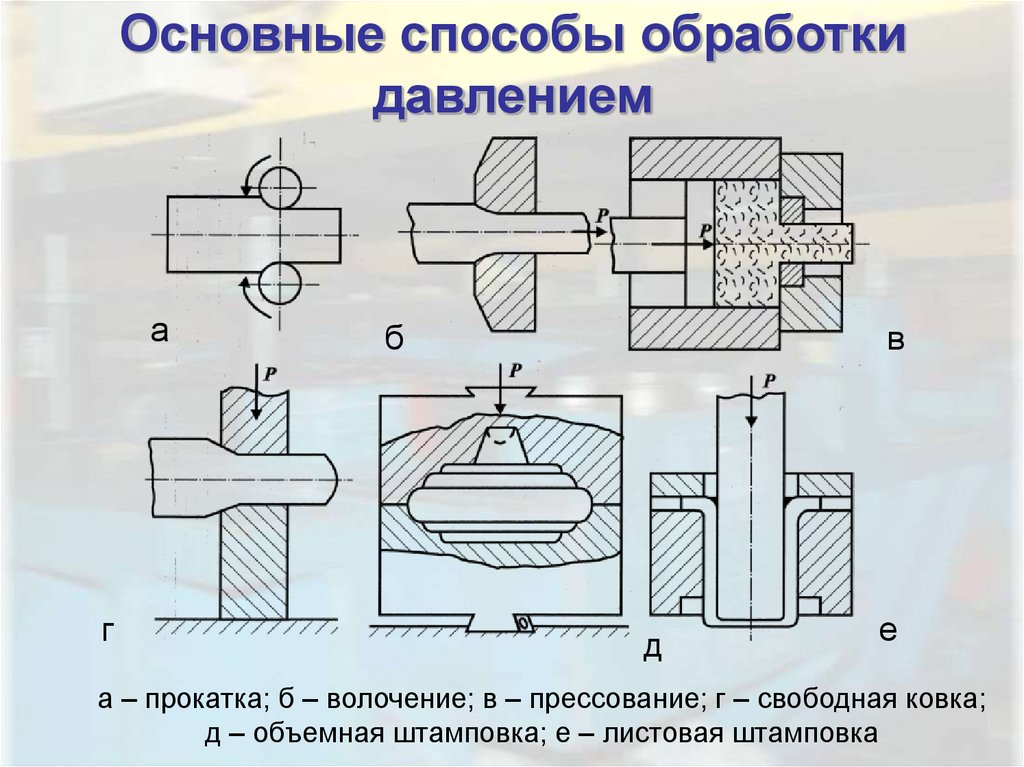

18. Основные способы обработки давлением

аг

б

в

д

е

а – прокатка; б – волочение; в – прессование; г – свободная ковка;

д – объемная штамповка; е – листовая штамповка

19.

Основные способы обработкидавлением

• Прокатка заключается в обжатии заготовки между двумя

вращающимися валками прокатного стана, в результате чего

толщина заготовки уменьшается, а длина и ширина

увеличивается.

• Волочение заключается в протягивании заготовки через

отверстие в матрице, площадь поперечного сечения заготовки

уменьшается и получает форму сечения отверстия матрицы.

• Прессование заключается в продавливании заготовки,

находящейся в замкнутой форме, через отверстие матрицы,

форма и размеры которого определяют форму и сечение

прессуемого изделия – прутков, труб и фасонных профилей.

• Ковка (свободная ковка) заключается в обжатии заготовки

между верхним и нижним байками с применением

разнообразного кузнечного инструмента.

20.

Основные способы обработкидавлением

• Штамповкой называют процесс деформации

металла в штампах. Различают объемную горячую и

холодную листовую штамповку. При объемной

штамповке предварительно нагретую заготовку

деформируют в замкнутой полости штампа, формы и

размеры которой определяют форму и размеры

получаемой поковки.

• Листовая штамповка состоит в деформации в

холодном состоянии листовой исходной заготовки в

штампе, имеющем матрицы с прижимным кольцом и

пуансоном.

Промышленность

Промышленность