Похожие презентации:

Определение размеров заготовки

1. Определение размеров заготовки

2. Определение размеров отливки

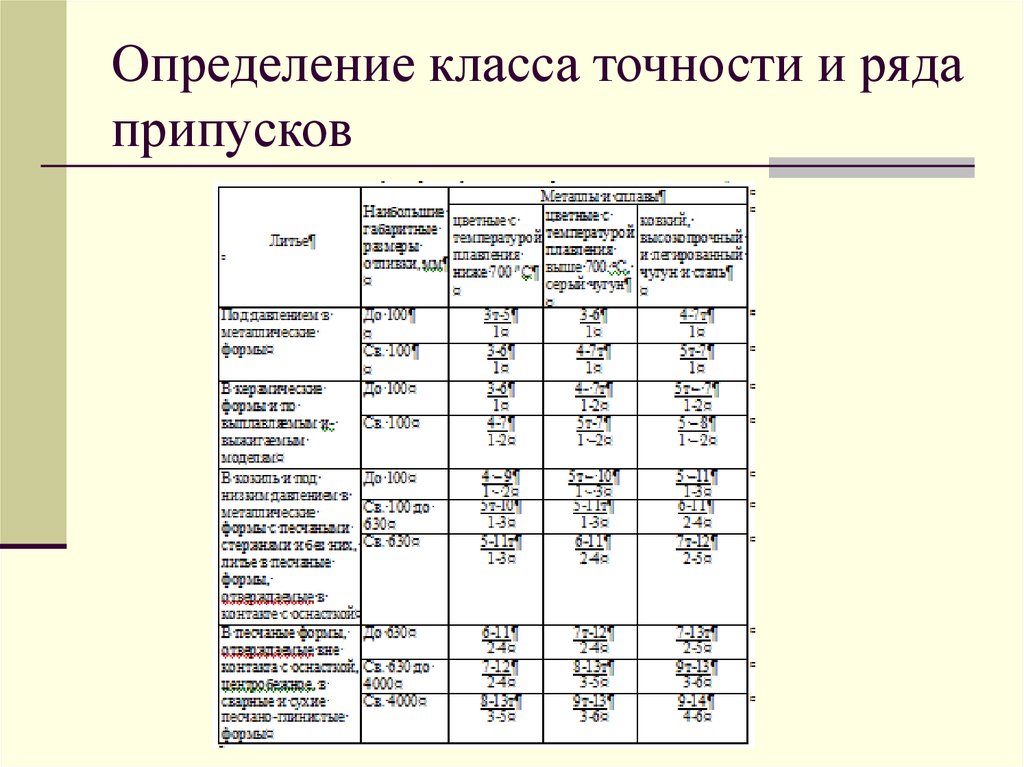

Сталь 35Л3. Определение класса точности и ряда припусков

4. Определение класса точности и ряда припусков

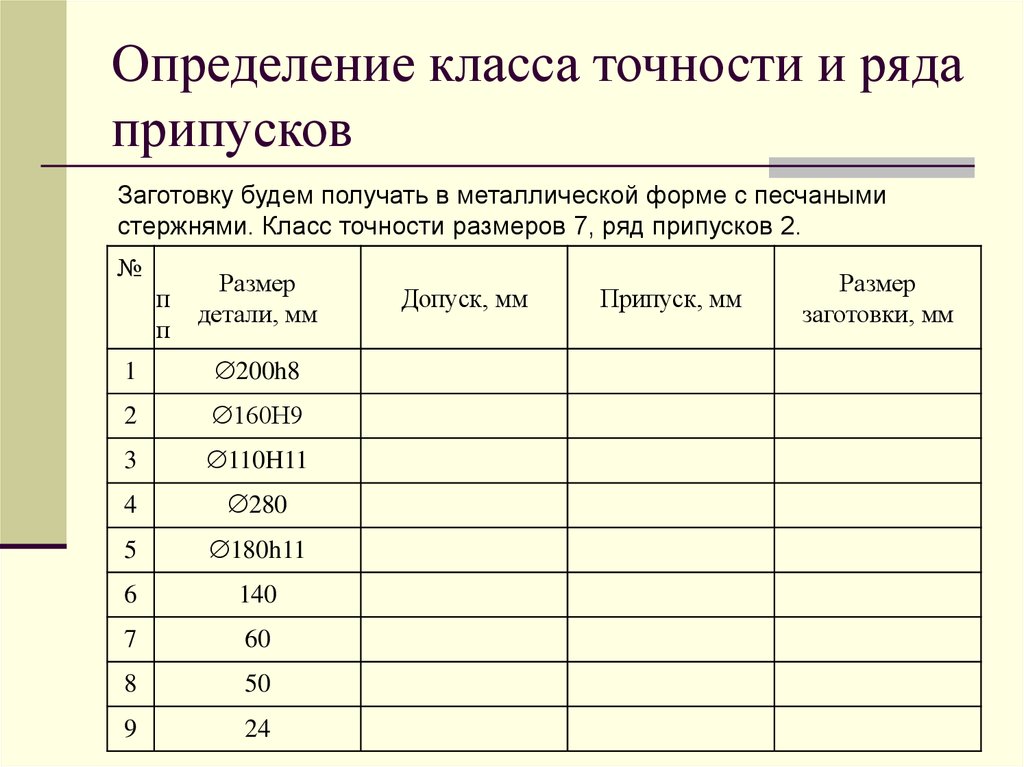

Заготовку будем получать в металлической форме с песчанымистержнями. Класс точности размеров 7, ряд припусков 2.

№

п

п

Размер

детали, мм

1

200h8

2

160Н9

3

110H11

4

280

5

180h11

6

140

7

60

8

50

9

24

Допуск, мм

Припуск, мм

Размер

заготовки, мм

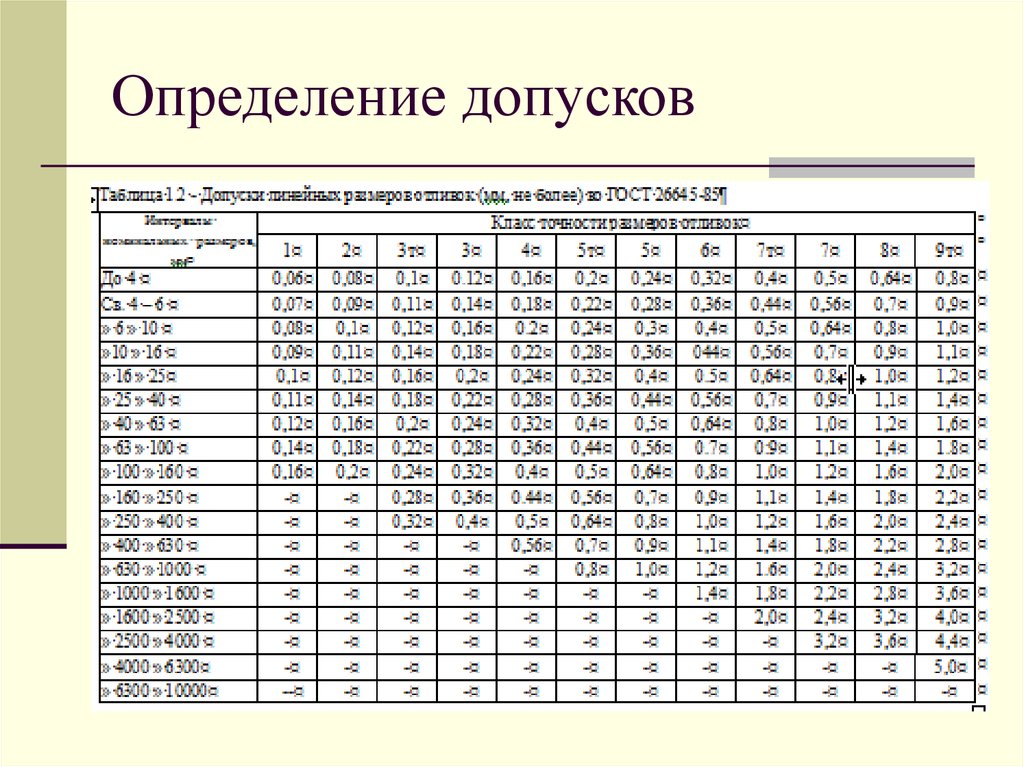

5. Определение допусков

6. Определение допусков

№Размер

детали, мм

Допуск, мм

1

200h8

1,4

2

160Н9

1,2

3

110H11

1,2

4

280

1,6

5

180h11

1,4

6

140

1,2

7

60

1,0

8

50

1,0

9

24

0,8

п

п

Припуск, мм

Размер

заготовки, мм

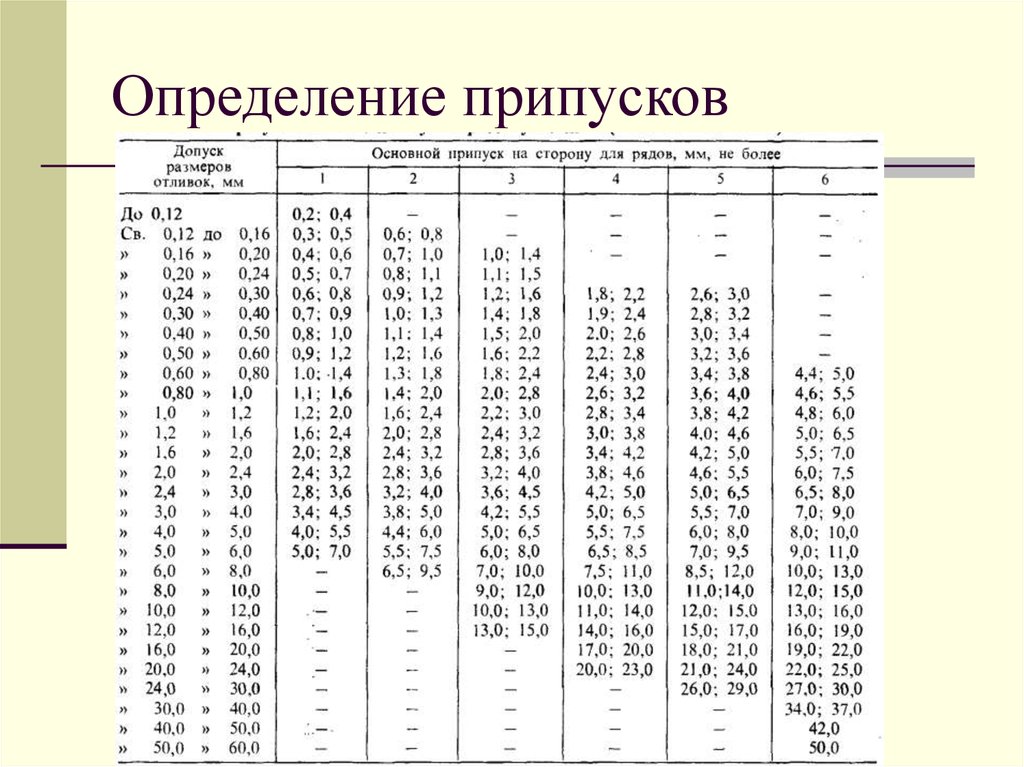

7. Определение припусков

8. Определение припусков

№Размер

детали, мм

Допуск, мм

Припуск, мм

Размер

заготовки, мм

1

200h8

1,4

2х2,8

205,6

2

160Н9

1,2

-2х2,4

155,2

3

110H11

1,2

-2х2,0

106

4

280

1,6

2х2

284

5

180h11

1,4

2х2

185,6

6

140

1,2

2+2

144

7

60

1,0

2-1,4

60,6

8

50

1,0

2-1,4

50,6

9

24

0,8

1,4 +1,3

26,7

п

п

9. Литейные уклоны

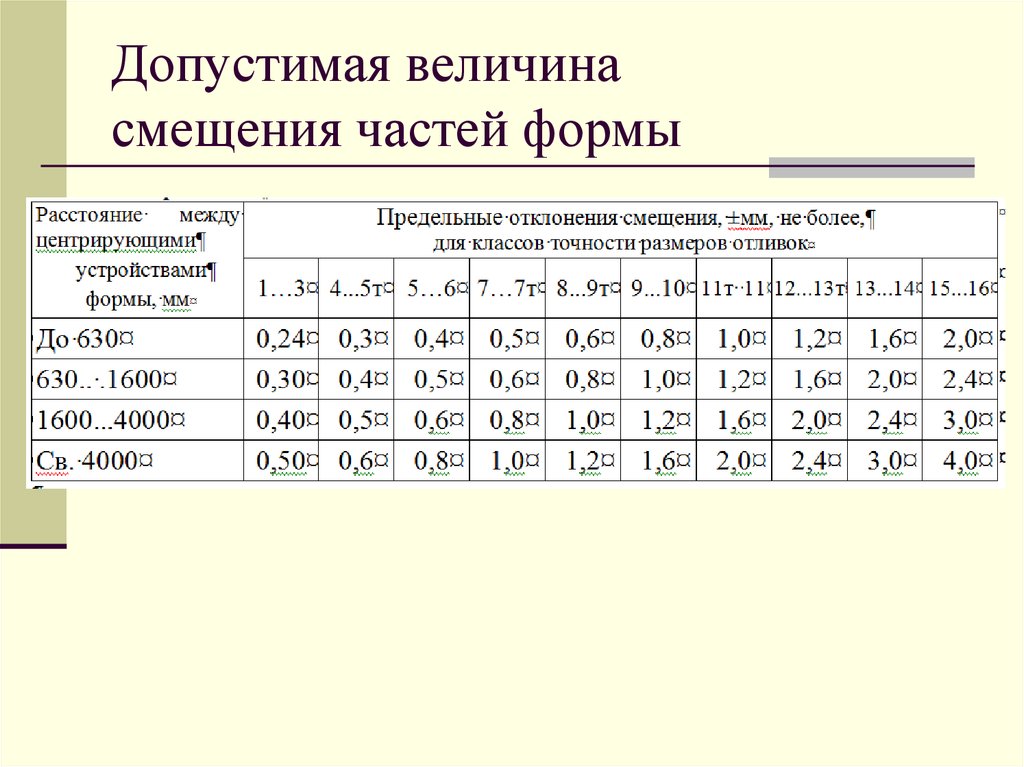

10. Допустимая величина смещения частей формы

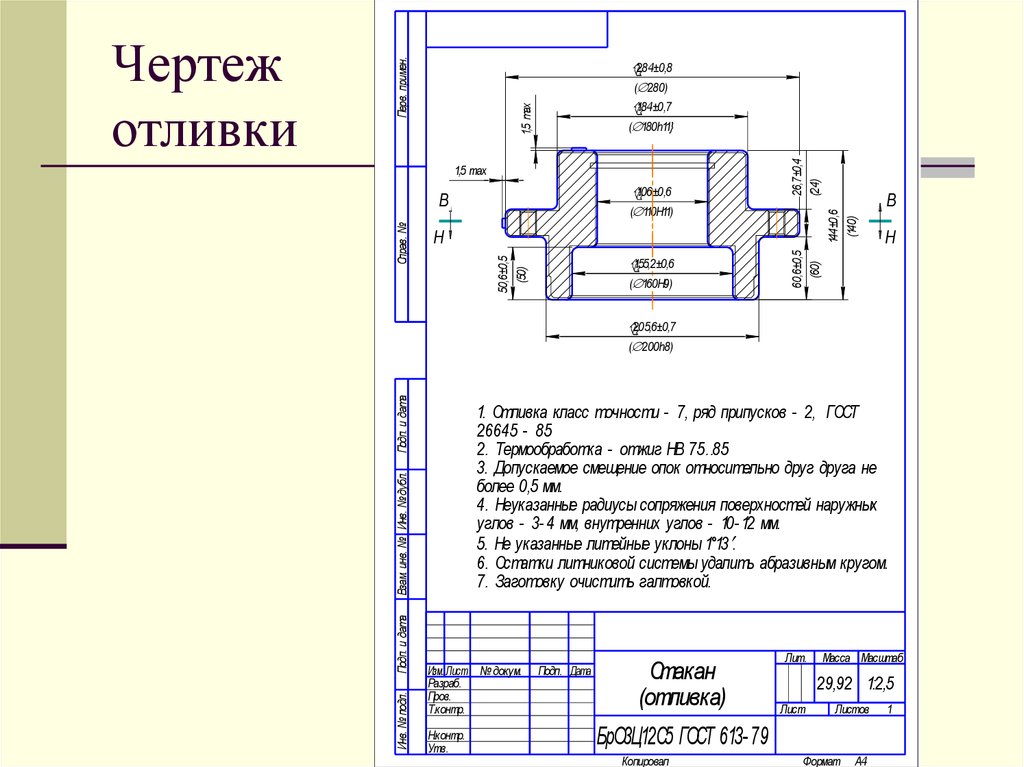

11. Чертеж отливки

155,2±0,6( 160Н9)

В

Н

60,6±0,5

(60)

Н

50,6±0,5

(50)

Справ. №

144±0,6

(140)

106±0,6

( 110Н11)

В

26,7±0,4

(24)

1,5 max

Перв. примен.

284±0,8

( 280)

184±0,7

( 180h11}

1,5 max

Подп. и дата

205,6±0,7

( 200h8)

1. Отливка класс точности - 7, ряд припусков - 2, ГОСТ

26645 - 85

2. Термообработка - отжиг НВ 75…85

3. Допускаемое смещение опок относительно друг друга не

более 0,5 мм.

4. Неуказанные радиусы сопряжения поверхностей наружных

углов - 3- 4 мм, внутренних углов - 10- 12 мм.

5. Не указанные литейные уклоны 1°13 .

6. Остатки литниковой системы удалить абразивным кругом.

7. Заготовку очистить галтовкой.

Взам. инв. № Инв. № дубл.

Подп. и дата

Инв. № подл.

Чертеж

отливки

Изм. Лист № докум.

Разраб.

Пров.

Т.контр.

Н.контр.

Утв.

Подп. Дата

Стакан

(отливка)

Лит.

Масса Масштаб

29,92 1:2,5

Лист

Листов

БрО3Ц12С5 ГОСТ 613- 79

Копировал

Формат

A4

1

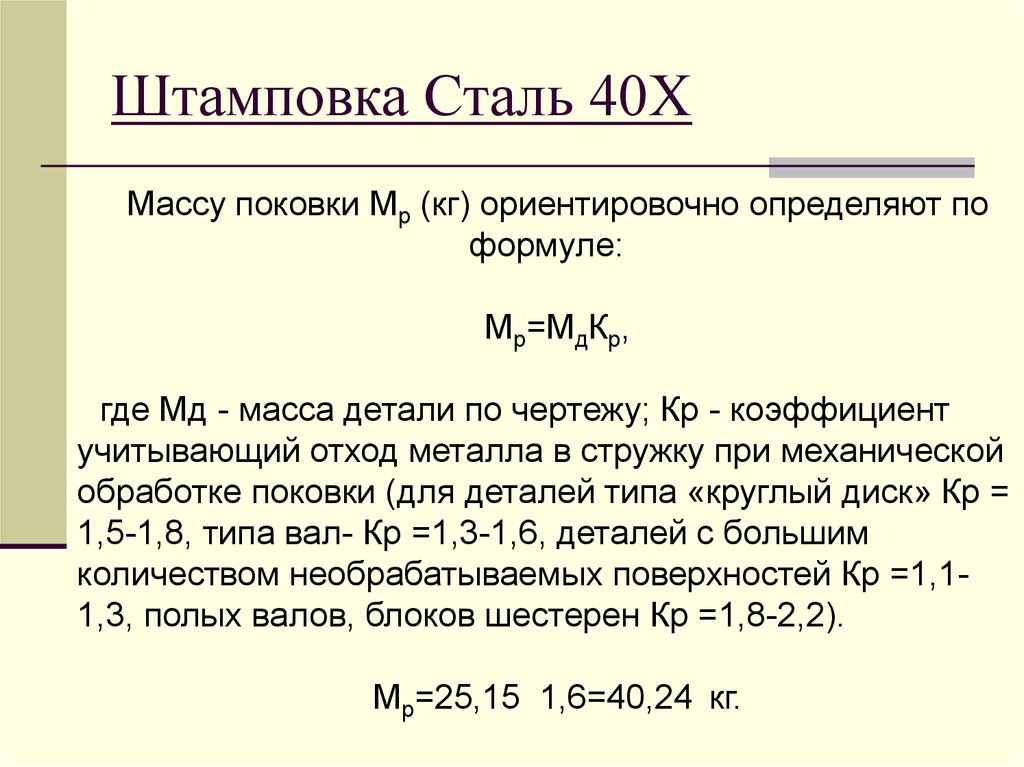

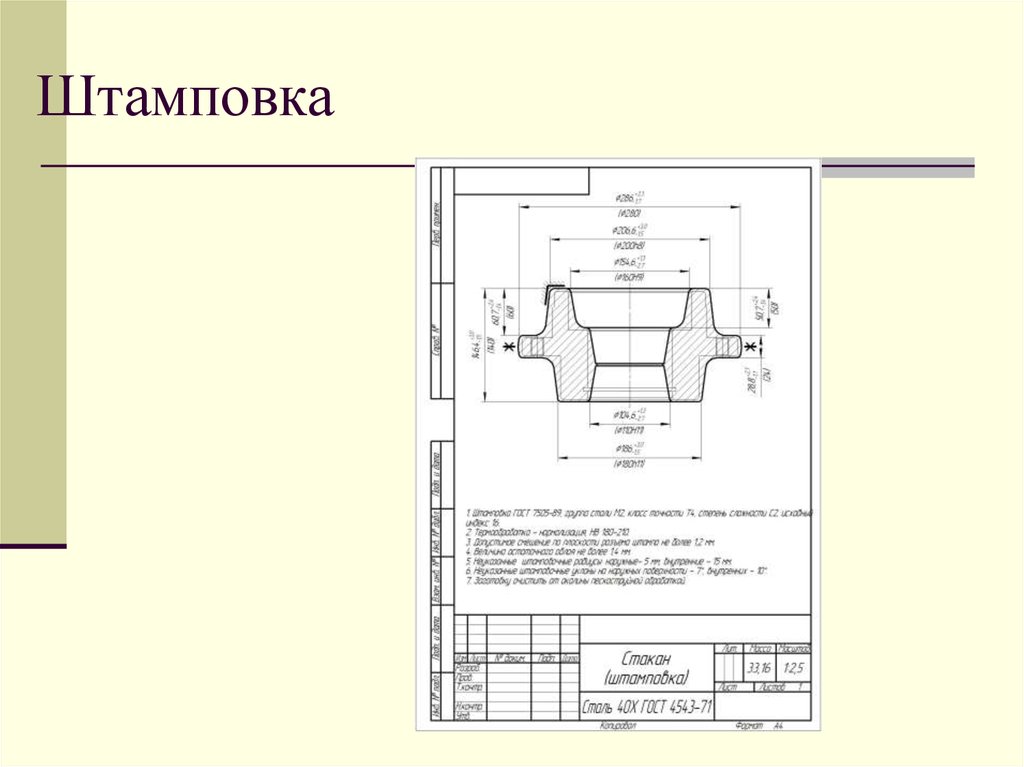

12. Штамповка Сталь 40Х

Массу поковки Мр (кг) ориентировочно определяют поформуле:

Мр=МдКр,

где Мд - масса детали по чертежу; Кр - коэффициент

учитывающий отход металла в стружку при механической

обработке поковки (для деталей типа «круглый диск» Кр =

1,5-1,8, типа вал- Кр =1,3-1,6, деталей с большим

количеством необрабатываемых поверхностей Кр =1,11,3, полых валов, блоков шестерен Кр =1,8-2,2).

Mр=25,15 1,6=40,24 кг.

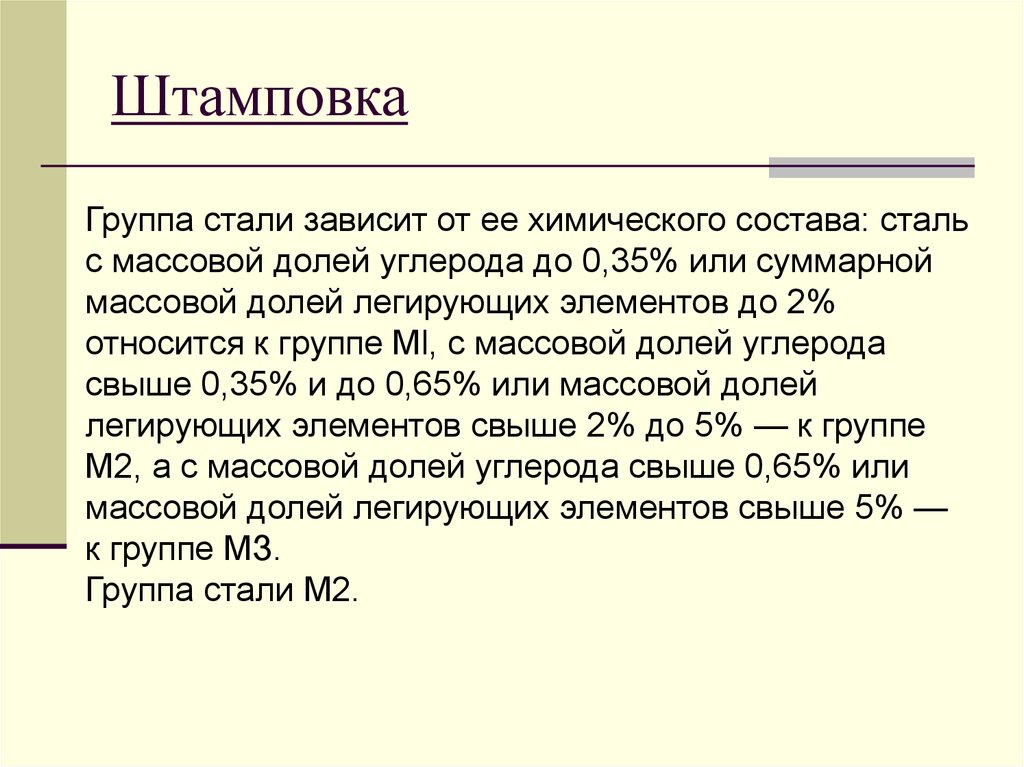

13. Штамповка

Группа стали зависит от ее химического состава: стальс массовой долей углерода до 0,35% или суммарной

массовой долей легирующих элементов до 2%

относится к группе Ml, с массовой долей углерода

свыше 0,35% и до 0,65% или массовой долей

легирующих элементов свыше 2% до 5% — к группе

М2, а с массовой долей углерода свыше 0,65% или

массовой долей легирующих элементов свыше 5% —

к группе МЗ.

Группа стали М2.

14.

Расчетное значение степени сложности С определяется поформуле

С=Мр/Мф,

где Мф - масса простой фигуры в которую может быть вписана

наша заготовка и которая может быть шаром, прямой правильной

призмой, цилиндром или параллелепипедом

mф

1,05 D 2

4

1,05 L

1,05 0,28 2

4

1,05 0,14 7800 77,8кг

Mр/Mф=40,24/77,8=0,51

С 0,63

0,63≥ С 0,32

0,32≥ С 0,16

0,16 С

С1,

С2,

С3,

С4,

Степень сложности С2

15. Класс точности поковки Т определяется согласно следующим данным

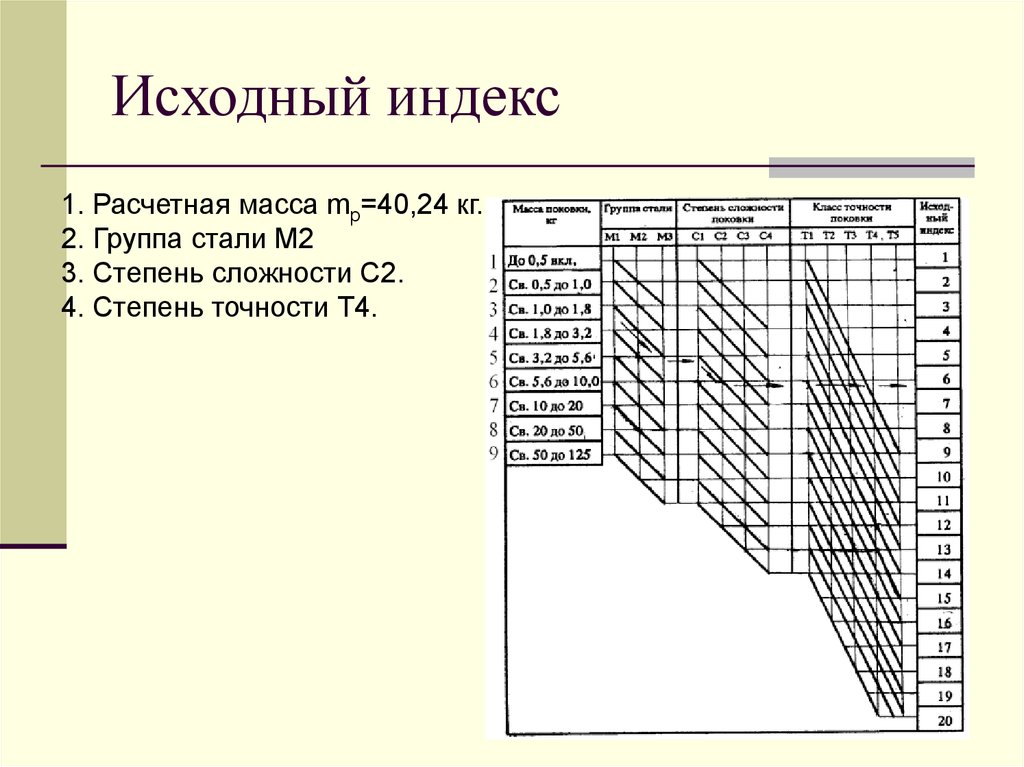

Степень точности Т416. Исходный индекс

1. Расчетная масса mр=40,24 кг.2. Группа стали М2

3. Степень сложности С2.

4. Степень точности Т4.

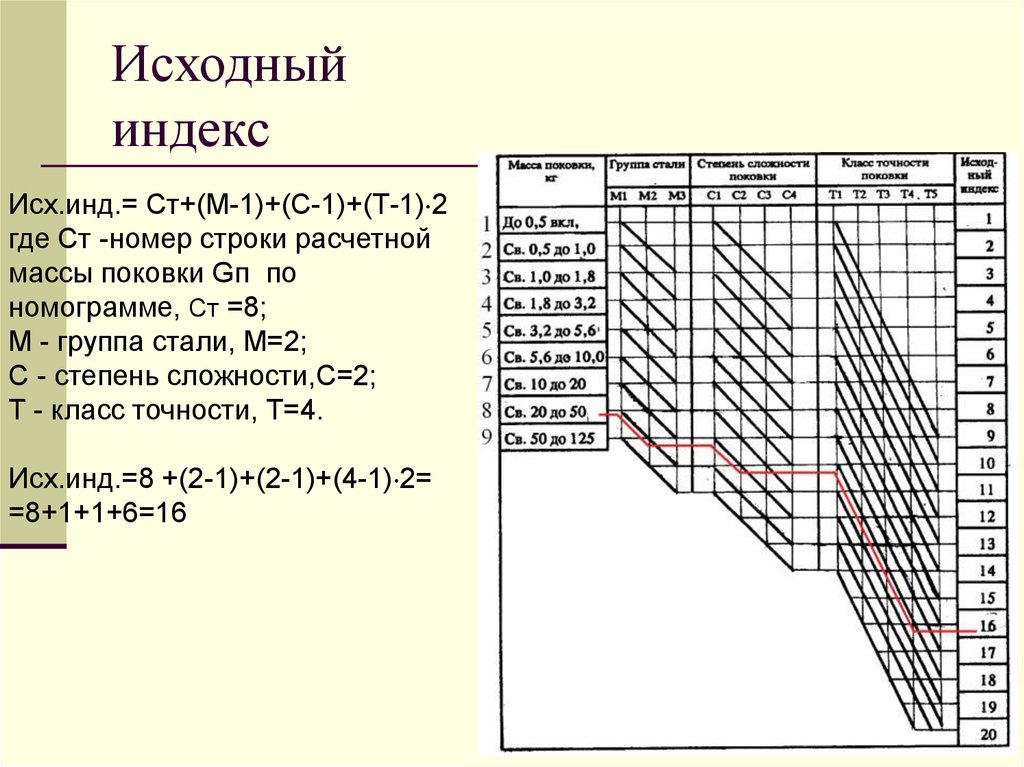

17. Исходный индекс

Исх.инд.= Ст+(М-1)+(С-1)+(Т-1) 2где Ст -номер строки расчетной

массы поковки Gп по

номограмме, Ст =8;

М - группа стали, М=2;

С - степень сложности,С=2;

Т - класс точности, Т=4.

Исх.инд.=8 +(2-1)+(2-1)+(4-1) 2=

=8+1+1+6=16

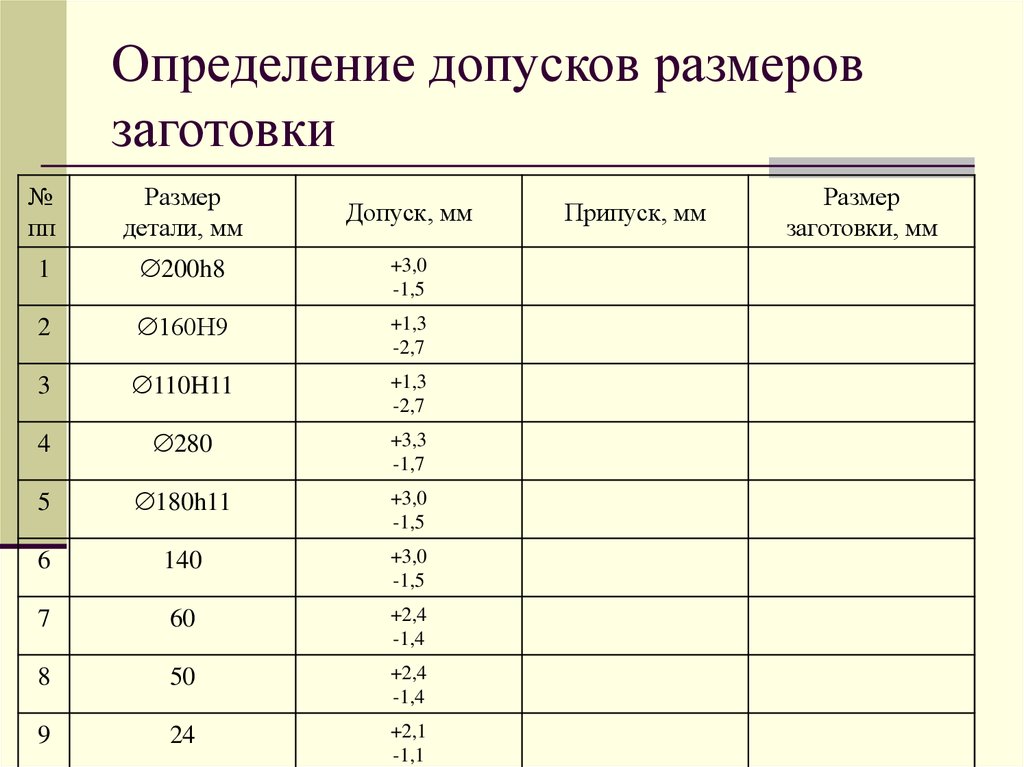

18. Определение допусков размеров заготовки

№пп

Размер

детали, мм

1

200h8

+3,0

-1,5

2

160Н9

+1,3

-2,7

3

110H11

+1,3

-2,7

4

280

+3,3

-1,7

5

180h11

+3,0

-1,5

6

140

+3,0

-1,5

7

60

+2,4

-1,4

8

50

+2,4

-1,4

9

24

+2,1

-1,1

Допуск, мм

Припуск, мм

Размер

заготовки, мм

19.

Допуски на размерыштамповки

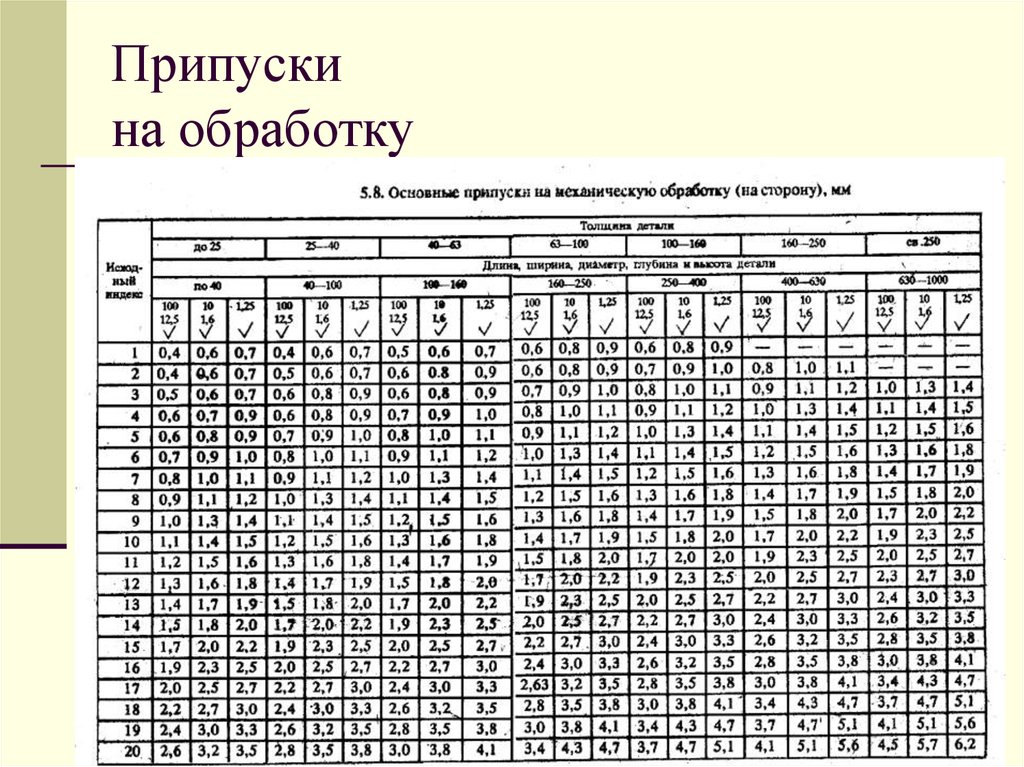

20. Припуски на обработку

21. Припуски на обработку

№Размер

детали, мм

1

Допуск, мм

Припуск, мм

Размер

заготовки, мм

200h8

+3,0

-1,5

2х3

206

2

160Н9

+1,3

-2,7

-2х2,7

154,6

3

110H11

+1,3

-2,7

-2х2,7

104,6

4

280

+3,3

-1,7

2х3,2

286,4

5

180h11

+3,0

-1,5

2х3

186

6

140

+3,0

-1,5

3,2+3,2

146,4

7

60

+2,4

-1,4

3,2-2,5

60,7

8

50

+2,4

-1,4

3,2-2,5

50,7

9

24

+2,1

-1,1

2,5 +2,3

28,8

Промышленность

Промышленность