Похожие презентации:

Дипломний проект. Холодна прокатка труб розміром 38х1.6мм із сталі 20 по ГОСТ 8734-75 на стані ХПТ-55 в умовах ТОВ

1. Дипломний проект на тему «Удосконалити технологію холодної прокатки труб розміром 38х1.6мм із сталі 20 по ГОСТ 8734-75 на стані ХПТ-55 в умовах ТОВ

«УДОСКОНАЛИТИ ТЕХНОЛОГІЮ ХОЛОДНОЇПРОКАТКИ ТРУБ РОЗМІРОМ 38Х1.6ММ ІЗ

СТАЛІ 20 ПО ГОСТ 8734-75 НА СТАНІ ХПТ-55

В УМОВАХ ТОВ «ВСМПО ТИТАН УКРАЇНА»

2.

Дипломний проект розроблений на 5 листах графічної частини яка включаєв себе:

1)Схему технологічного процесу;

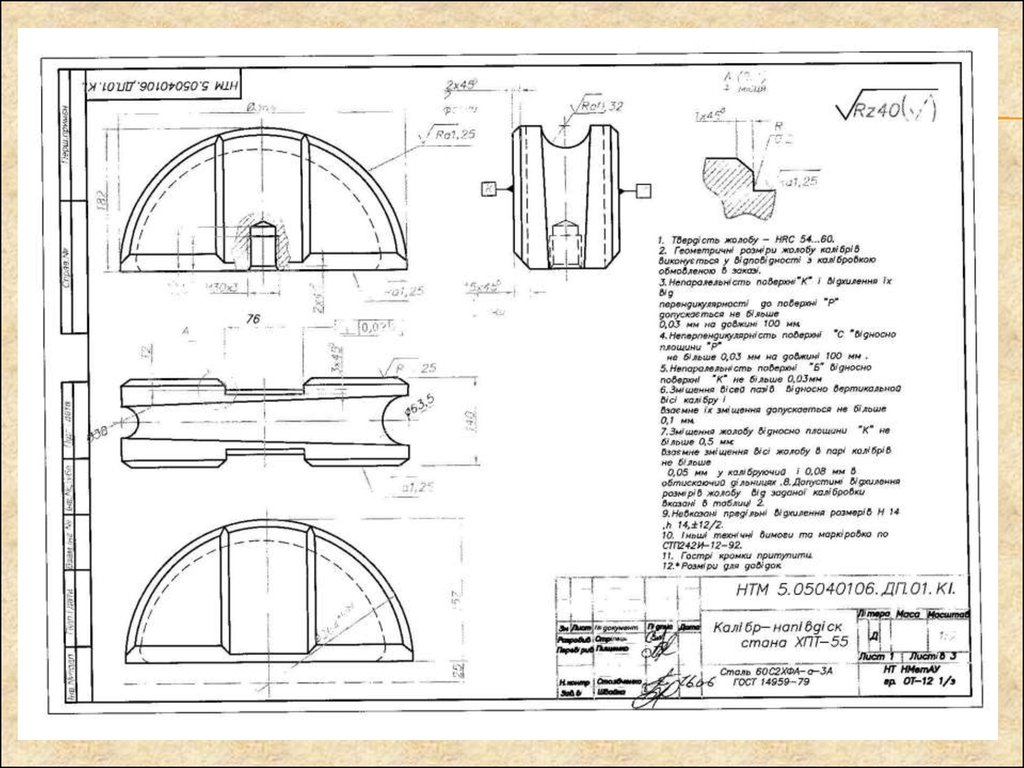

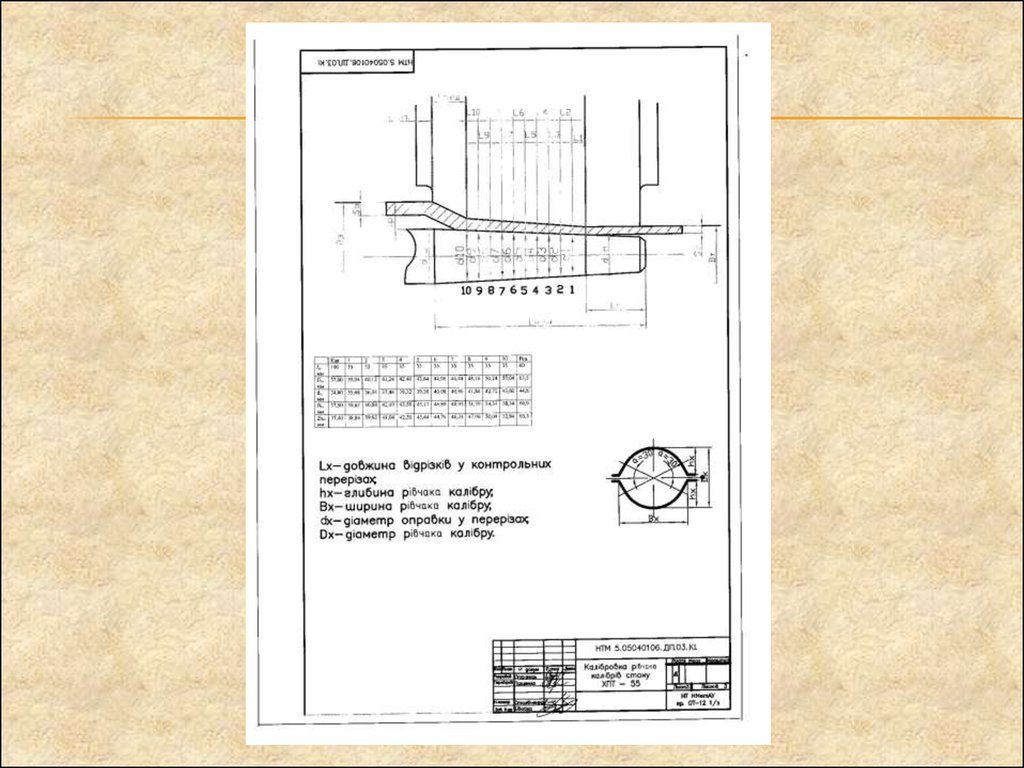

2)Калібровка робочого інструменту стану ХПТ;

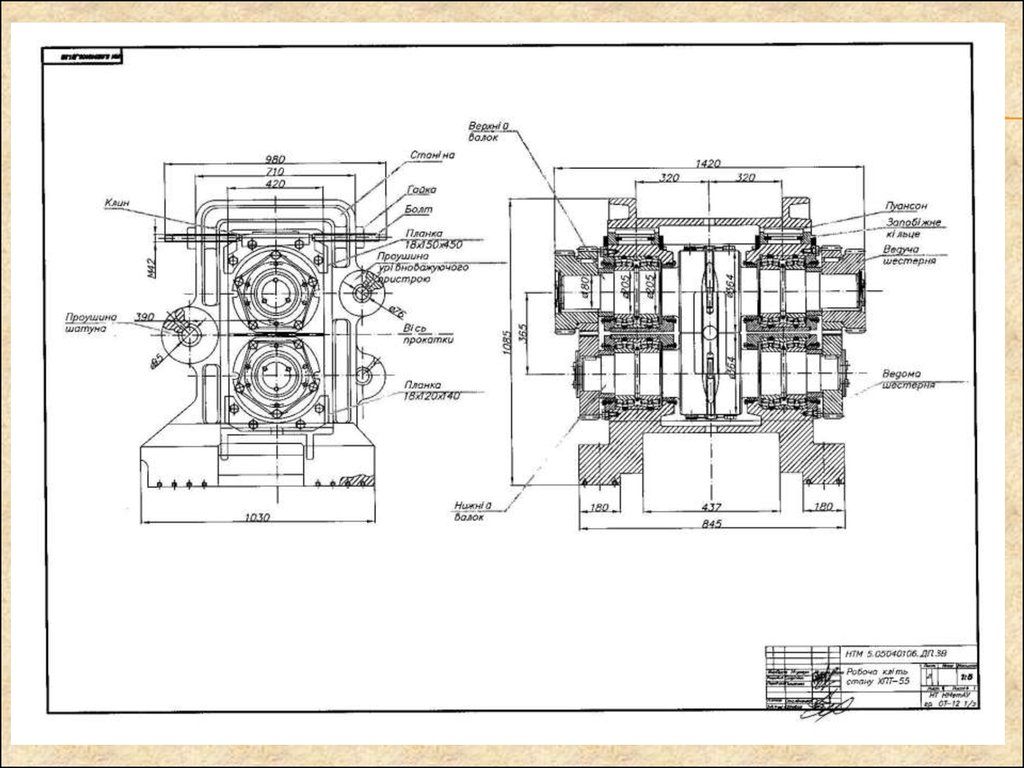

3)Робоча кліть стану ХПТ-55;

4)Схема та графік заходів по удосконаленню технологічного процесу;

5)Техніко-економічні показники.

І 90 листах пояснювальної записки. Пояснювальна записка складається з 5

частин:

1)Аналітична частина;

2)спеціальна частина;

3)Економічна частина;

4)Охорона праці і безпека життєдіяльності;

5)Охорона навколишнього середовища.

3.

Холодна прокатка застосовується для виробництва високоякісних трубмалих та середніх розмірів , тонкостінних та товстостінних , труб

підвищеної точності з вуглецевих , легованих, нержавіючих марок

сталі ,а також кольорових металів і сплавів.

До переваг методу відноситься:

- можливість отримання великого обтиснення по площі 75-90%;

- можливість отримання великого обтиснення по діаметру 40…45мм ;

- можливість отримання великого обтиснення по стінці 50-60%;

- великий коефіцієнт витягання ϻ = 3…4 (2…5);

- можливість прокатування конічної труби.

До недоліків методу відноситься:

- складне обладнання станів холодної прокатки;

- низька продуктивність в порівнянні з волочінням;

- багато підготовчих та допоміжних операцій.

4.

Сортамент стану ХПТ-55Зовнішній

діаметр.мм

Товщина стінки.

мм

Марка сталі

ГОСТ

25….55

0,75….10

10, 20, 35, 45, 30ХГСА,

15ХМ, 15Х, 20Х, 40Х, 09Г2С

8734-75

Труби загального призначення діаметром Dт = 38мм і товщиною стінки

Sт = 1,6мм зі сталі 20 виготовляється по ГОСТ 8734-75

ГОСТ 8734-75

Труби сталеві безшовні холоднодеформовані.

Труби розміром 38мм виготовляються з товщиною стінки 0,4….9,0мм

За довжиною труби виготовляються:

- немірної довжини - в межах від 1,5 до 11,5м.;

-мірної довжини – в межах 4,5….9м. з граничними відхиленнями по

довжині – 10мм.

Граничні відхилення по діаметру і товщині стінці .

Розмір труби

Граничні відхилення

Зовнішній діаметр 38 мм

± 0,40мм

Товщина стінки 1,6м

± 10%

5.

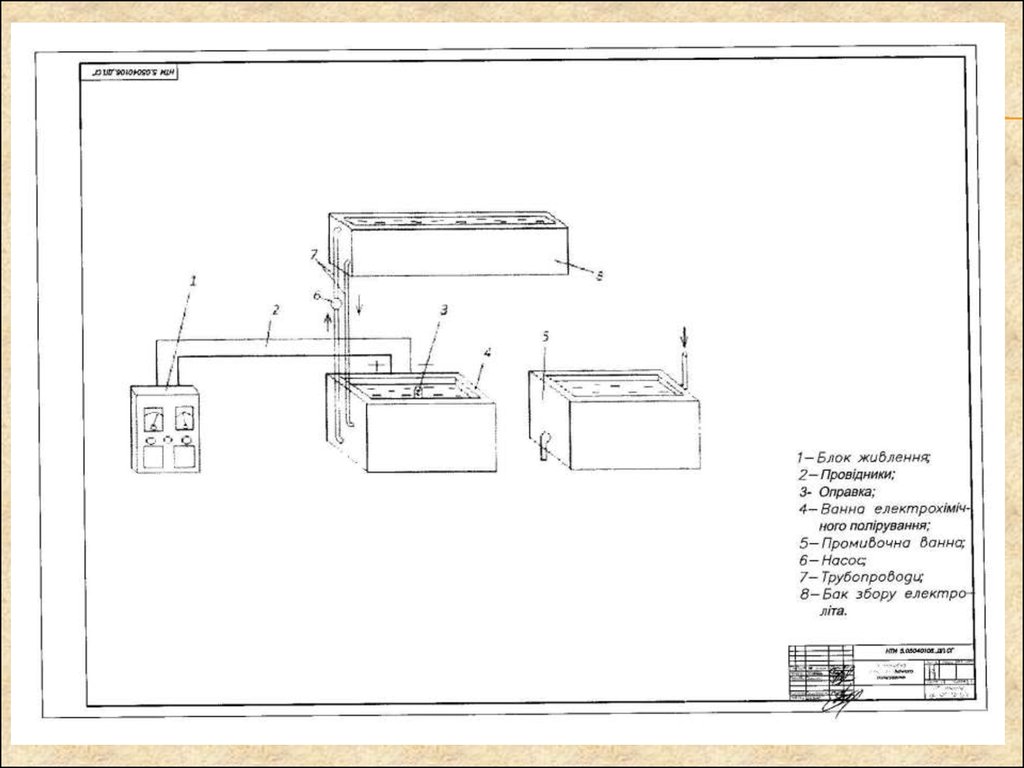

В даному дипломному проекті я в проваджую заходи по удосконаленню технологічногопроцесу такі як: електричнохімічне полірування оправок,що забезпечує структурну

однорідність поверхонь оправки і необхідний клас частоти. Цей спосіб заснований на

комбінувані поверхні оправок та їх подальшого оксидування в цьому електролиті,в результаті

цього утворюється нова тверда фаза оксиди металів.

Схема установки електрохімічного полірування оправок стану ХПТ не відрізняються від

гальванічних установок на яких поверхню облямовань покривають хромом.Т ому існуючі

установки можуть бути легко переобладнані на установки полірування і оксидування.

Стійкість облямовувань після полірування і оксидування збільшується в 4-5 р. в порівняні із

стійкістю після механічної обробки і хромування. Тому рекомендується замінити підготовку

оправок хромуванням і механічною обробкою на електрохімічне полірування оксидування.

Що позволить повисити якість

внутрішньої поверхні труб на 25%,

та економію металу на 0,049 т на

рік. Завдяки впровадженню даної

пропозиції підвищується

продуктивність стану на 4,8%.

Запропонований захід дає

економічний ефект 870515 грн. за

рік.

6. Технологічний процес виробництва труб

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА ТРУБ1 – прибуття заготовки на склад;

2 – інспекція труб;

3 – порізка труб згідно з завданням ПРБ;

4 – набирання пакетів;

5 – травління в сірчаній кислоті;

6 – промивання з брандспойту;

7 – промивання в проточній воді;

8 – нейтралізація в лужному розчині;

9 – сушка труб;

10 – інспекція труб;

11 – ремонт;

12 – змащення;

13 – прокатування труб на стані ХПТ-55;

14 – знежирення;

15 – відпал;

16 – виправлення;

17 – обрізання кінців, порізка, торцювання;

18- відбирання зразків для випробувань;

19- огляд ВТК;

20- оформлення документації та здача труб

в збут..

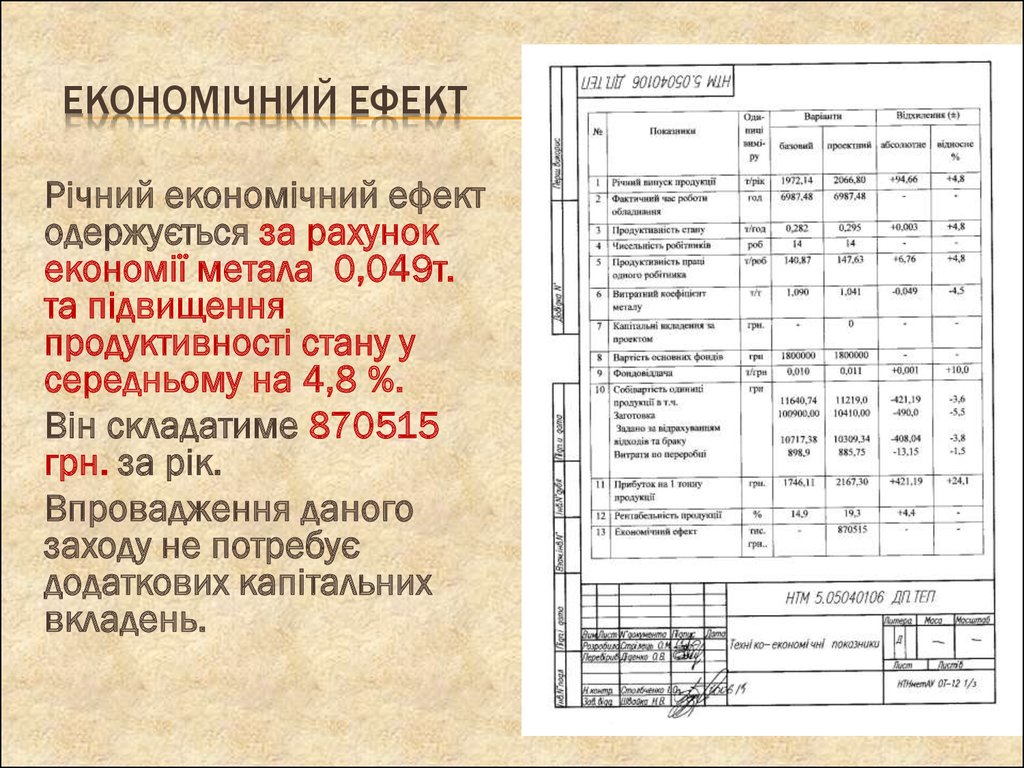

7. Економічний ефект

ЕКОНОМІЧНИЙ ЕФЕКТРічний економічний ефект

одержується за рахунок

економії метала 0,049т.

та підвищення

продуктивності стану у

середньому на 4,8 %.

Він складатиме 870515

грн. за рік.

Впровадження даного

заходу не потребує

додаткових капітальних

вкладень.

8.

Наслідком даного дипломного проекта є проект удосконаленнятехнологічного процесу виробництва холоднокатаних вуглецевих

труб на стані ХПТ-55 в умовах ТОВ “ВСМПО ТИТАН Україна”,

запропоновано технологію електрохімічного поліруванняоксидування оправок станів ХПТ.

Розглянуто вимоги діючих ДЕСТів.

Складено схему технологічного процесу виробництва труб.

Розрахована і складена таблиця техніко-економічних показників

дільниці ТОВ “ВСМПО ТИТАН Україна”.

У розділі “ Охорона праці та безпека життєдіяльності ” розглянуті

заходи з охорони праці при веденні технологічного процесу,

протипожежну безпеку і розрахунок водопостачання цеху.

У розділі “ Охорона навколишнього середовища ”

проаналізовано екологічну ситуацію підприємства, розглянуті

заходи щодо покращення екологічного становища.

Инженерная графика

Инженерная графика