Похожие презентации:

Содержание производственного процесса

1. СОДЕРЖАНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

2.

Основные термины операционного менеджментаОперации — это отдельные действия в ряду

других подобных.

Производство представляет собой совокупность

операций. В то же время любые операции

перерабатывают тот или иной ресурс в некоторый

продукт,

т.е.

могут

рассматриваться

как

производственная деятельность.

Основой операционного менеджмента является

управление операционными системами.

3. ПРОИЗВОДСТВЕННЫЙ ПРОСС

Этоцеленаправленные процессы

деятельности

работников

конкретного предприятия, которые

с помощью

орудий труда

превращают исходные материалы,

предметы

труда

в

изделия,

готовые к потреблению

4. Производсвенные процессы

Основные-это технологические процессы:.Приготовительные,заготовительные

,обрабатывающие, сборочно - отделочные,

Комплектовочные, естественные процессы

Вспомогательные- направлены на помощь в

обеспечении основных технологических

процессов: ремонт инструментов, отжиг,

закалка деталей, гальванопокрытие,

покраска, строительно-монтажные

процессы, процессы произвоства энергии

5.

Обслуживающие –это процессы связанныес

обслуживанием

основных

и

вспомогательных процессов:

Хранение

деталей,

узлов,

готовой

продукции, транспортировка, технический

контроль,

энергообеспечение, ремонт

оборудования, изданий, сооружений

6. Методы получения конечных продуктов поизводственные прцессы делятся:

Прямыеаналитические

синтетические

Прерывные

Непрерывные

По способу использования рабочей

силы:

Аппаратурные

(локальные)

(замкнутые) и открытые

7. По уровню механизации и автоматизации:

РучныеМашинно-ручныне

Автоматизированные

Комплексно-автоматизированные

ПО МАШТАБУ ПРОИЗВОДСТВА

ОДНОРОДНОЙ ПРОДУКЦИИ:

Массовые

Серийные

единичные

8.

Массовыйпроизводственный процесспостоянно выпуск строго ограниченной

номенклатуры изделий снизким уровнем

разнообразия в больших количествах

Серийный

производственный процесс

характеризуется постоянством выпуска

широкой номенклатуры изделий партиями

с установленной периодичностью.

Единичный

–штучный выпуск изделий

отличающихся уникальными свойствами.

9. Организация производства в системе менеджмента.

принциппропорциональности выражен

в синхронной производительности по

выпуску продукции или оказанию услуг в

единицу времени всех производственных

подразделений. Пропорциональность

должна поддерживаться не только между

подразделениями, но и между ним и

техническим обслуживанием

производства, а также между

подразделениями технического

обслуживания. разделениями основного

производства

10. Организация производства в системе менеджмента.

.принцип непрерывности

характеризует такую организацию

производственного процесса, при которой

обеспечиваются минимальные затраты

времени на выполнение каждого частного

процесса или операции, а весь процесс

осуществляется либо без перерыва, либо с

минимальными перерывами

К непр =1 - Т пер / Т ц, где

Т пер - время, затраченное на перерывы;

Т ц - длительность производственного

цикла.

11. Организация производства в системе менеджмента.

принципритмичности - выпуск в

равные промежутки времени одинакового

или равномерно нарастающего количества

продукции и равномерного повторения

операций на рабочих местах

К ритм = V ф / V пл, где

V ф - фактический выпуск готовой

продукции в пределах плана;

V пл - планируемый выпуск продукции

12. Организация производства в системе менеджмента.

Формы непрерывностиа)

параллельность - одновременное выполнение

отдельных производственных процессов и

операций над одним и тем же изделием.

К пар = Т пар / Т, где

Т пар - время выполнения всех параллельных операций;

Т - фактическое время изготовления изделия.

б) прямоточность - организация движения предметов

труда, при которой нет возвратного движения на

предыдущие участки, либо возвратное движение

сведено к минимуму.

К пр = Т тр / Т ц, где

Т тр - время для выполнения транспортных операций;

Т ц - длительность изготовления изделия.

13.

Под длительностью производственного циклапонимается время, в течение которого

предметы труда подвергаются обработке с

момента запуска сырья и материалов до

момента выпуска готовой продукции.

Длительность производственного цикла может быть

выражена следующей формулой:

. + t ест + t тр + t пр, где

Т ц = t технол.

.

Т ц – длительность производственного цикла, сут. или

ч.;

t технол. – сумма времени технологических операций;

t ест – сумма времени естественных процессов;

t тр – сумма времени транспортных операций;

t пр – сумма времени пролеживания деталей (изделий)

в ожидании обработки.

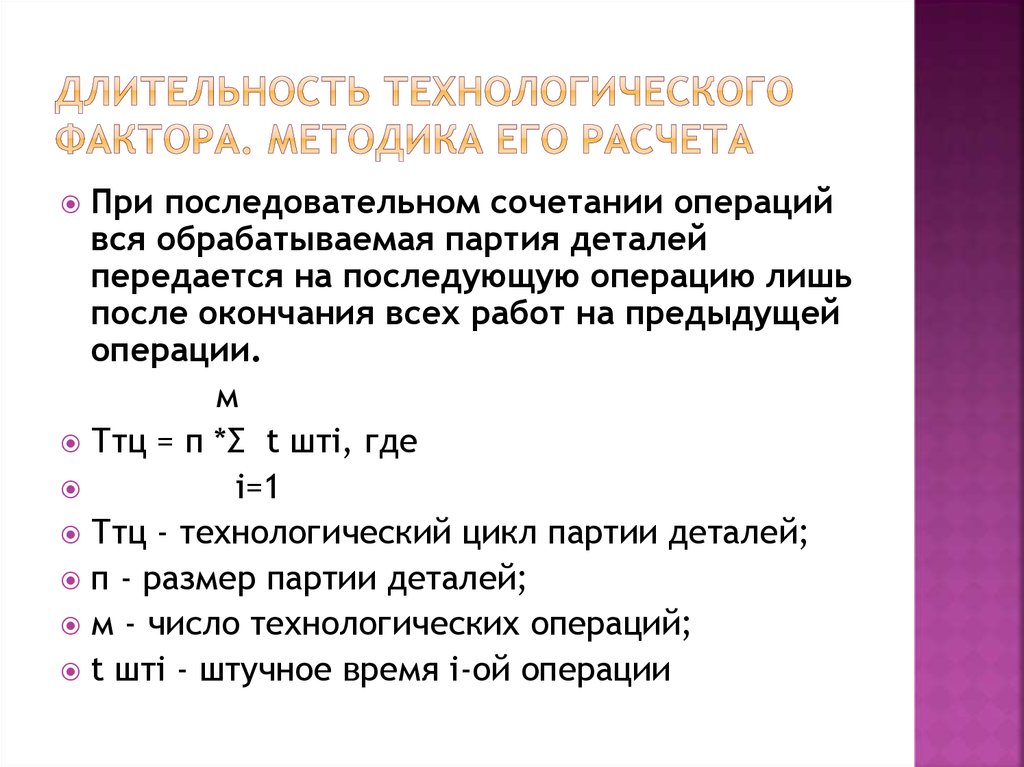

14. Длительность технологического фактора. Методика его расчета

Длительностьтехнологического цикла

зависит от вида сочетания операций:

1) последовательный;

2) параллельный;

3) параллельно-последовательный

(смешанный).

15. Длительность технологического фактора. Методика его расчета

При последовательном сочетании операцийвся обрабатываемая партия деталей

передается на последующую операцию лишь

после окончания всех работ на предыдущей

операции.

м

Ттц = п *Σ t штi, где

i=1

Ттц - технологический цикл партии деталей;

п - размер партии деталей;

м - число технологических операций;

t штi - штучное время i-ой операции

16. Длительность технологического фактора. Методика его расчета

При параллельном сочетании операций каждаядеталь после выполнения одной операции сразу

передается на последующую операцию, не

ожидая окончания обработки.

м

Ттц = Σ tштi + (п-1)* t гл, где

i=1

t гл - штучное время по наиболее

продолжительной операции.

При крупносерийном производстве используется

следующая формула:

м

Ттц = р* Σ tштi + (п-р)* t гл, где

i=1

р - размер транспортной партии

17. Длительность технологического фактора. Методика его расчета

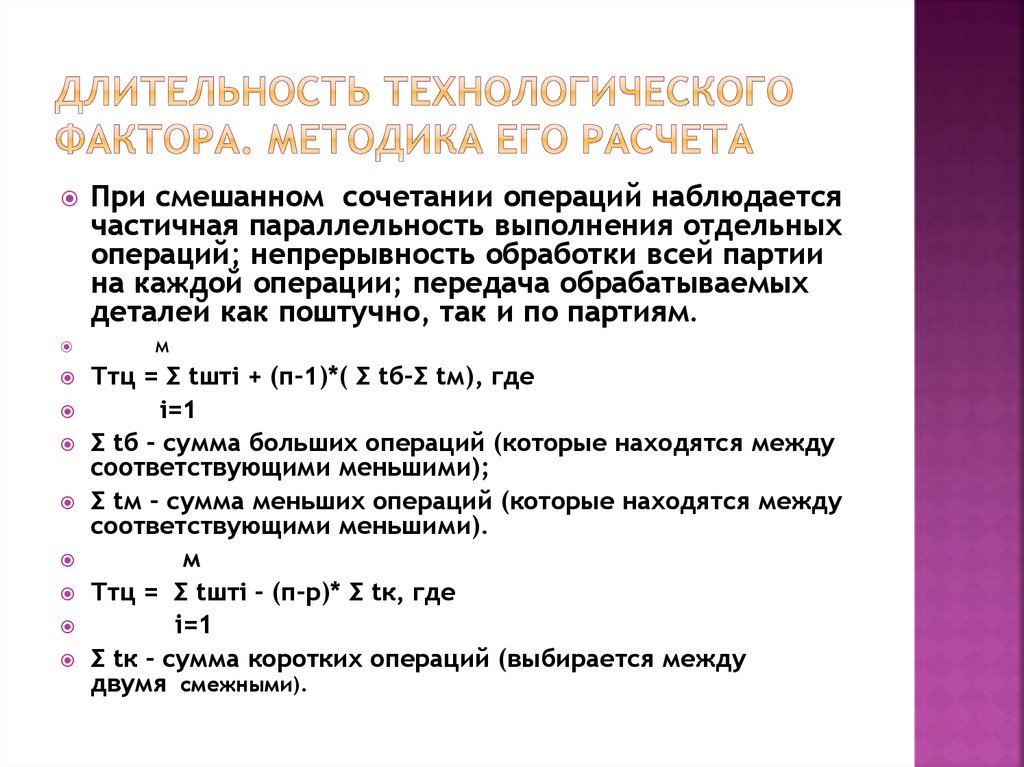

При смешанном сочетании операций наблюдаетсячастичная параллельность выполнения отдельных

операций; непрерывность обработки всей партии

на каждой операции; передача обрабатываемых

деталей как поштучно, так и по партиям.

м

Ттц = Σ tштi + (п-1)*( Σ tб-Σ tм), где

i=1

Σ tб - сумма больших операций (которые находятся между

соответствующими меньшими);

Σ tм - сумма меньших операций (которые находятся между

соответствующими меньшими).

м

Ттц = Σ tштi - (п-р)* Σ tк, где

i=1

Σ tк - сумма коротких операций (выбирается между

двумя смежными).

18.

19.

Основные термины операционного менеджментаОперационная система — это система,

использующая материальные, информационные

или

финансовые

ресурсы

(«вход»)

для

преобразования их в результат («выход») в виде

продукции или услуги.

Производственное преобразование может быть

связано с преобразованием материалов в процессе

промышленного производства, изменением места

расположения в процессе транспортировки,

обменом при торговой операции, хранением как

процессом

складского

обслуживания.

Производственное преобразование, таким образом,

тесно связано с понятием бизнес-процесса.

20.

Операционный менеджмент позволяет выделитьоперационную систему бизнеса, состоящую их трех

подсистем, между которыми имеется однозначная

связь

21.

Основные термины операционного менеджментаБизнес-процесс

—

это

устойчивая,

целенаправленная совокупность взаимосвязанных

видов деятельности, которая преобразует «входы»

в «выходы», представляющие ценность для

конечного потребителя. Как и в производственных

системах, бизнес-процесс на входе может иметь

материальные, информационные или финансовые

ресурсы, а на выходе — некоторый продукт в

материальной или нематериальной форме

22.

23.

В настоящее время принятовыделять четыре варианта систем

управления

операционными

системами:

а) система пополнения запасов;

б) система расшивки узких мест;

в) толкающая система;

г) тянущая система.

24.

Система пополнения запасовРеализующая разумное

положительное отношение к запасу

в организации на основе

оптимизации уровня запасов по

всей цепи движения товарноматериальных ценностей.

25.

Недостатки системы пополнения запасов:Наличие

запасов ведёт к замораживанию

капитала

Снижению реакции на изменение спроса

Риск снижение качества товара

Потери управленческим персоналом

быстроты реакции на требования

потребителей

26.

Система расшивки узких местРасшивка узких мест внимание уделяет

обеспечению

настройки

всей

цепи

на

выполнения работ исходя из выделенных узких

мест.

Системы пополнения запасов и расшивки

узких мест при организации и планировании

деятельности концентрируются на внутренней

среде.

Это целесообразно

когда организация

выбирает стратегию

снижение затрат и

модификацию продукции

27.

Толкающая системаТолкающая система – (МРП планирование

ресурсов предприятия) делает акцент на

использование информации о требованиях

потребителей, производстве и о поставщиках.

Толкающая

система

при

организации

внутрипроизводственных

процессов

переводит взгляд управленцев от внутренней

среды менеджмента на внешнюю среду,

является

практическим

инструментом

интеграции бизнес-процессов организации с

бизнес-процессами

ее

поставщиков

и

потребителей на межорганизационном уровне.

28. Толкающая система

Акцентируетвнимание на

поддержании необходимого

запаса что создаёт излишние

запасы на складах и

дополнительные расходы на

незавершенное производство

29.

Тянущая системаТянущая система -ТВС оказывает внимание

как внутренней, так и внешней среде

предприятия. Она делает акцент на снижении

уровня запасов на каждой стадии производства.

Освобождение от запаса позволяет повысить

как интегрированность с рынками покупателей

и

поставщиков,

так

и

эффективность

внутрипроизводственных процессов.

30. ВЫТЯГИВАЮЩАЯ-ТЯНУЩАЯ СИСТЕМА

Вытягивающий производственныйпроцесс осуществляется при

поступлении заказа когда потребитель

вытягивает из компании продукцию или

услугу.

Из поставщиков

этот заказ вытягивает

минимальное

количество ресурсов,

требующих для исполнения данного

заказа. Порождая

тем самым

и

минимальные издержки.

31.

Тянущаясистема требует от всех

участников:

Дух командной работы

Высокая внутренняя мотивация

Готовность к нетиповым решениям

неформальное лидерство

Применяется в небольших

специализированных предприятиях и в

поточном производстве

32. Новые подходы в производственном процессе

Сигео-Синго- метод управленияскоростью переналадки

оборудования.

Метод SMED – Синго даёт

возможность за 15 минут

переналадить целый завод.

Он позволяет снизить запасы на 90 %

Менеджмент

Менеджмент