Похожие презентации:

Производственный менеджмент. Организация процессов в пространстве и во времени

1.

Под основными процессами понимаютсятакие, в результате которых изменяются форма

или размеры предмета труда, его внутренние

свойства, состояние поверхности, взаимное

расположение составных частей.

К вспомогательным относят такие процессы,

которые непосредственно не соприкасаются с

предметами труда, а призваны обеспечивать

нормальное протекание основных процессов.

К обслуживающим относятся такие

процессы, как внутризаводское

транспортирование, складирование и т.п.

2. Производственный менеджмент

Организация процессов впространстве и во времени

3.

Производственный процесс- этоцеленаправленные процессы

деятельности работников конкретного

предприятия которые с помощью

разнообразных орудий труда

превращают исходные материалы,

предметы труда в изделия,готовые к

потреблению.

4.

Организация производственногопроцесса в пространстве представляет

собой способ сочетания заготовительных,

обрабатывающих и сборочных

производственных процессов на территории

фирмы по переработке "входа" системы

(фирмы) в ее "выход" с параметрами,

заданными в бизнес-плане.

5.

Организация производственного процесса вовремени представляет собой сочетание во

времени основных (заготовительных,

обрабатывающих и сборочных),

вспомогательных и обслуживающих

процессов по переработке "входа" системы

(фирмы) в ее "выход"- готовый продукт.

6.

Важнейшим параметром организациипроизводственного цикла во времени

является производственный цикл

изготовления деталей, составных

частей изделия и изделия в целом от

заготовительных до сборочных и

испытательных операций. Длительность

производственного цикла состоит из

рабочего периода и времени перерывов

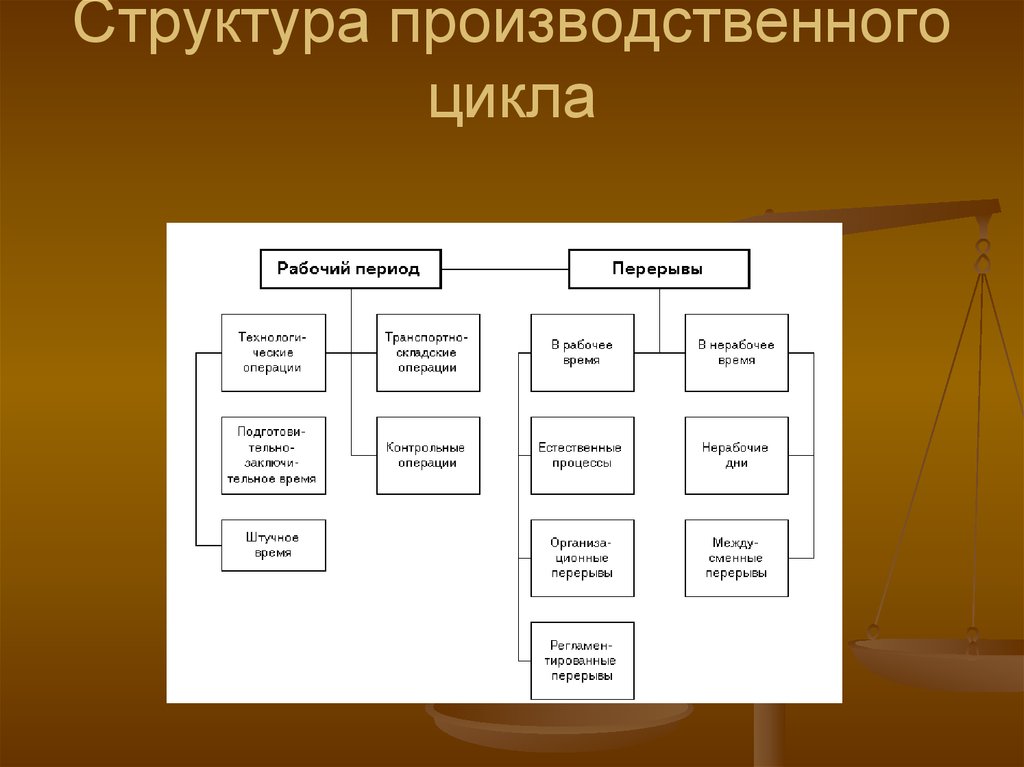

7. Структура производственного цикла

8. Методы получения конечных продуктов поизводственные прцессы делятся:

Прямыеаналитические

синтетические

Прерывные

Непрерывные

По способу использования рабочей

силы:

Аппаратурные (замкнутые) и открытые

(локальные)

9. Организация производства в системе менеджмента.

Массовый производственный процесспостоянно выпуск строго ограниченнойноменклатуры изделий снизким уровнем

разнообразия в больших количествах

Серийный производственный процесс

характеризуется постоянством выпуска

широкой номенклатуры изделий партиями с

установленной периодичностью.

Единичный –штучный выпуск изделий

отличающихся уникальными свойствами.

10. Организация производства в системе менеджмента.

принцип пропорциональности выражен всинхронной производительности по выпуску

продукции или оказанию услуг в единицу

времени всех производственных

подразделений. Пропорциональность должна

поддерживаться не только между

подразделениями, но и между ним и

техническим обслуживанием производства, а

также между подразделениями технического

обслуживания. разделениями основного

производства

11. Организация производства в системе менеджмента.

принцип непрерывности характеризуеттакую организацию производственного

процесса, при которой обеспечиваются

минимальные затраты времени на

выполнение каждого частного процесса или

операции, а весь процесс осуществляется

либо без перерыва, либо с минимальными

перерывами

К непр =1 - Т пер / Т ц, где

Т пер - время, затраченное на перерывы;

Т ц - длительность производственного цикла.

12. Организация производства в системе менеджмента.

принцип ритмичности - выпуск вравные промежутки времени

одинакового или равномерно

нарастающего количества продукции и

равномерного повторения операций на

рабочих местах

К ритм = V ф / V пл, где

V ф - фактический выпуск готовой

продукции в пределах плана;

V пл - планируемый выпуск прод

13. Организация производства в системе менеджмента.

Формы непрерывностиа) параллельность - одновременное выполнение отдельных

производственных процессов и операций над одним и тем же

изделием.

К пар = Т пар / Т, где

Т пар - время выполнения всех параллельных операций;

Т - фактическое время изготовления изделия.

б) прямоточность - организация движения предметов труда, при

которой нет возвратного движения на предыдущие участки,

либо возвратное движение сведено к минимуму.

К пр = Т тр / Т ц, где

Т тр - время для выполнения транспортных

операций;

Т ц - длительность изготовления изделия.

14.

Под длительностью производственного цикла понимаетсявремя, в течение которого предметы труда

подвергаются обработке с момента запуска сырья и

материалов до момента выпуска готовой продукции.

Длительность производственного цикла может быть выражена

следующей формулой:

Т ц = t технол. + t ест + t тр + t пр, где

Т ц – длительность производственного цикла, сут. или ч.;

t технол. – сумма времени технологических операций;

t ест – сумма времени естественных процессов;

t тр – сумма времени транспортных операций;

t пр – сумма времени пролеживания деталей (изделий) в

ожидании обработки.

15.

Формы непрерывностиа) параллельность - одновременное выполнение отдельных

производственных процессов и операций над одним и тем же

изделием.

К пар = Т пар / Т, где

Т пар - время выполнения всех параллельных операций;

Т - фактическое время изготовления изделия.

б) прямоточность - организация движения предметов труда,

при которой нет возвратного движения на предыдущие участки,

либо возвратное движение сведено к минимуму.

К пр = Т тр / Т ц, где

Т тр - время для выполнения транспортных операций;

Т ц - длительность изготовления изделия.

16.

Длительность технологического циклазависит от вида сочетания операций:

1) последовательный;

2) параллельный;

3) параллельно-последовательный

(смешанный).

17.

При последовательном сочетании операций всяобрабатываемая партия деталей передается на

последующую операцию лишь после окончания всех

работ на предыдущей операции.

м

Ттц = п *Σ t штi, где

i=1

Ттц - технологический цикл партии деталей;

п - размер партии деталей;

м - число технологических операций;

t штi - штучное время i-ой операции

18. Организация производства в системе менеджмента.

При параллельном сочетании операций каждая детальпосле выполнения одной операции сразу передается на

последующую операцию, не ожидая окончания

обработки.

Ттц = Σ tштi + (п-1)* t гл, где

i=1

t гл - штучное время по наиболее

продолжительной операции.

При крупносерийном производстве используется

следующая формула:

м

Ттц = р* Σ tштi + (п-р)* t гл, где

i=1

р - размер транспортной партии

19. Организация производства в системе менеджмента.

При смешанном сочетании:м

Ттц = Σ tштi + (п-1)*( Σ tб-Σ tм), где

i=1

Σ tб - сумма больших операций (которые находятся

между соответствующими меньшими);

Σ tм - сумма меньших операций (которые находятся

между соответствующими меньшими).

м

Ттц = Σ tштi - (п-р)* Σ tк, где

i=1

Σ tк - сумма коротких операций (выбирается между

двумя смежными).

20.

Длительность производственногоцикла изготовления изделия в целом

рассчитывается после построения

графика протекания сложного процесса

сборки изделия в целом и расчета

длительностей производственных

циклов изготовления штучных или

партий деталей

21. Основными факторами сокращения длительности производственных процессов являются

Упрощение его конструкции, повышение уровняблочности для изделий крупносерийного и массового

производства упрощение и совершенствование

технологических процессов изготовления изделия;

унификация и стандартизация составных частей

изделия,;

углубление подетальной, технологической и

функциональной специализации на основе

унификации и увеличения программы выпуска

изделий и его составных частей;

сокращение удельного веса механически

обрабатываемых деталей;

22.

анализ и соблюдение принципов рациональнойорганизации производственных процессов:

механизация и автоматизация учета времени,

контрольных и транспортно-складских операций;

сокращение времени естественных процессов

путем замены их соответствующими

технологическими процессами;

сокращение межоперационных перерывов;

увеличение удельного веса технически

обоснованных норм времени, норм

обслуживания, норм расхода ресурсов.

Стимулирование экономии времени и

выполнения требований по качеству.

Менеджмент

Менеджмент