Похожие презентации:

Специализированные способы штамповки

1. ТЕМА 12. СПЕЦИАЛИЗИРОВАННЫЕ СПОСОБЫ ШТАМПОВКИ

12.1 Вальцовка

12.2 Ротационная ковка

12.3 Прокатка

12.4 Раскатка кольцевых заготовок

12.5 Пневмоцентробежная обработка

внутренних цилиндрических

поверхностей заготовок

12.6 Накатка зубьев зубчатых колес,

шлицев

12.7 Холодная объемная штамповка

2. 12.1 ВАЛЬЦОВКА

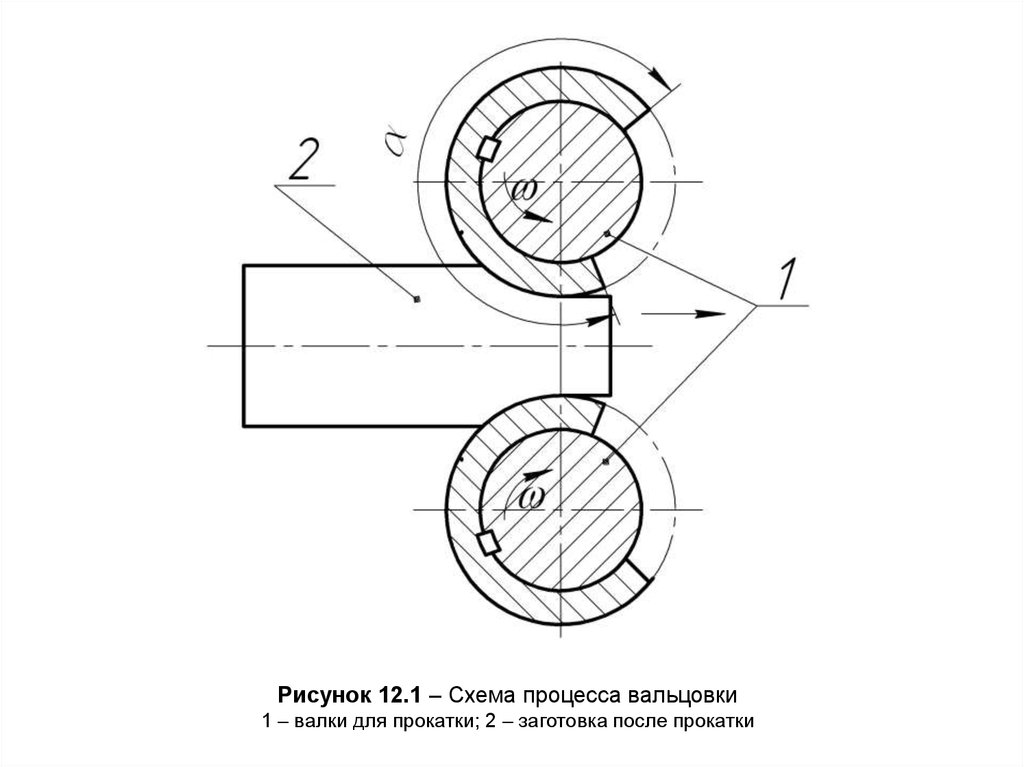

Сущность процесса заключается в том, что деформирование прутковойзаготовки происходит между вращающимися вальцовочными штампами.

Вальцовка применяется в массовом и крупносерийном производстве и

является окончательной операцией либо служит для подготовки заготовки к

последующей обработке.

Вальцовка это по существу продольная прокатка, рисунок 12.1.

Вальцовка под штамповку обеспечивает экономию металла 5…20 %,

повышение производительности 50…150 %, снижение себестоимости отходов

10…25 %.

Типовые заготовки (мелкие и средние) после вальцовки: тела вращения

(валики), рычаги (ключи гаечные), ножницы, скальпели, шатуны ДВС и т.п.

3.

Рисунок 12.1 – Схема процесса вальцовки1 – валки для прокатки; 2 – заготовка после прокатки

4.

12.2 РОТАЦИОННАЯ КОВКАСущность процесса ротационной ковки (РК) состоит в том, что бойками

(два и более), расположенными в специальной вращающейся обойме, наносят

удары по боковой поверхности поступательно движущейся заготовки, рисунок 12.2.

Рисунок 12.2 – Схема процесса радиального обжатия

1, 2 – бойки; 3 – заготовка; О-О – нейтральное сечение

5.

Течение металла происходит в обе стороны от нейтрального сечения О-О.Форма бойков может быть: плоской, цилиндрической, конической, профильной,

комбинированной. Возможна обработка исходных заготовок из прутка, труб.

На ротационно- и радиальнообжимных машинах

диаметр исходной

заготовки до 400…500 мм, наибольшая длина заготовок до 20000 мм.

Технологические возможности горячего радиального обжатия: твердость

материала НВ 155…187 с допустимой степенью деформации 40…60 %;

шероховатость поверхности Ra = 20…2,5 мкм.

Экономия металла в сравнении:

- с токарной обработкой – 30…60 %;

- с горячей объемной штамповкой – 20…40 %;

- с ковкой - 10…30%.

Повышение производительности в сравнении:

- с токарной обработкой – 3…20 раз;

- с ковкой – 4…5 раз.

Типовые поковки: валы ступенчатые, заготовки из труб.

6.

12.3 ПРОКАТКАИзготовление

заготовок

прокаткой

позволяет

повысить

производительность труда в 14 раз, сэкономить металл до 30 %, увеличить

прочностные характеристики деталей до 30…50 %.

Общим для всех видов прокатки тел вращения является поперечная, где

инструмент сообщает заготовке вращательное движение, деформируя металл в

поперечном ее направлении.

Разновидности поперечной прокатки – поперечно-винтовая и

поперечно-клиновая.

Поперечно-клиновую

прокатку выполняют инструментом, у

которого имеются боковые наклонные

грани, расположенные под углом к

плоскости вращения заготовки. В

процессе

прокатки

эти

грани

перемещают металл заготовки, при

внедрении металла в заготовку, вдоль

ее оси, рисунок 12.3.

Рисунок 12.3 – Схема поперечноклиновой прокатки

7.

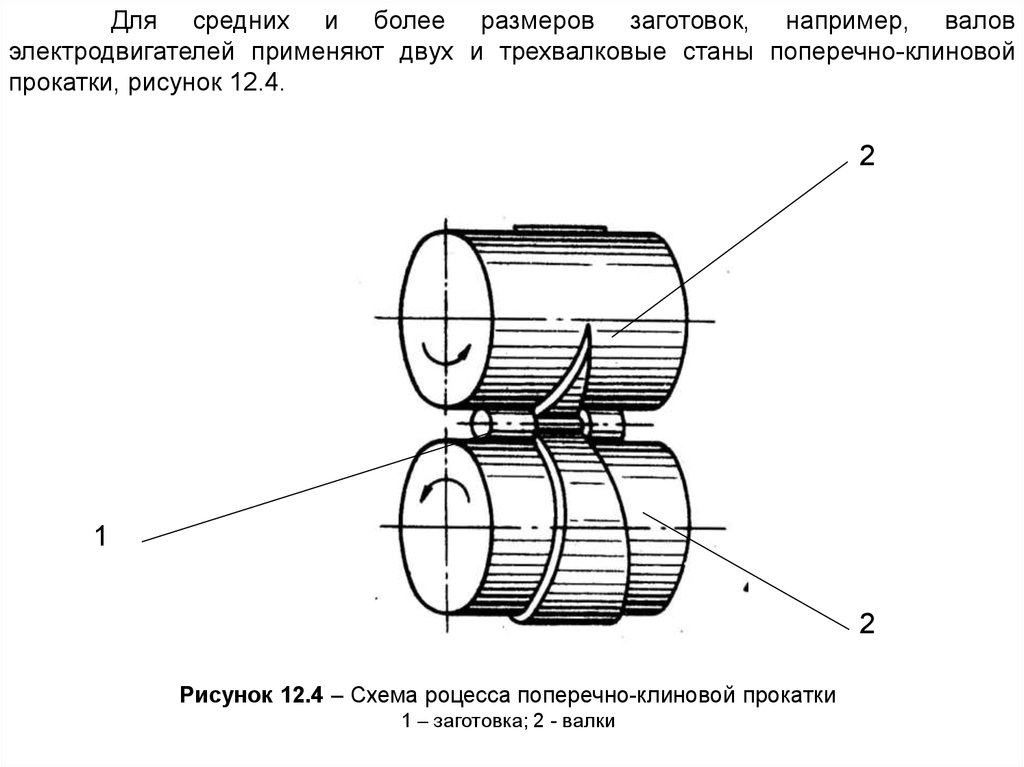

Для средних и более размеров заготовок, например, валовэлектродвигателей применяют двух и трехвалковые станы поперечно-клиновой

прокатки, рисунок 12.4.

2

1

2

Рисунок 12.4 – Схема роцесса поперечно-клиновой прокатки

1 – заготовка; 2 - валки

8. Технические характеристики станов поперечно-клиновой прокатки

15 – 40х25050х520

Стан 100х500 для

прокатки заготовок

Ø 50 – 100 мм

Наибольший диаметр проката, мм

40

50

100

Наибольшая длина заготовки, мм:

исходной

прокатанной

2000

250

6000

520

3000

500

Наибольшая производительность,

шт/ч

1200 – 2000

360

420

0,95

0,95

0,95

14

30

50

10000х2250

17600х3350

11200х6500

Параметр

Коэффициент использования

металла*

Масса стана, т

Габаритные размеры линии (в

плане), мм

Стан для прокатки

заготовок Ø 15 – 50 мм

* Коэффициент использования металла от прутка и прокатанной заготовки

9.

Точность прокатки по диаметральным размерам ± 1,0 % от диаметраисходной заготовки. Как правило, заготовки, изготовленные поперечно-клиновой

прокаткой, подвергают чистовой обработке. Наибольший диаметр прокатки 100 мм.

Торцовые поверхности в местах перехода от одного диаметра к другому должны

быть выполнены с углом конусности 2…3° к вертикали и скруглены радиусом до 5

мм. Диаметр проката 40…100 мм, наибольшая длина прокатки 250…800 мм.

Производительность станов от 300 до 2000 шт/час. Припуск на диаметр 2…4 мм и

2 мм на каждый из торцев ступени вала. КИМ 0,95.

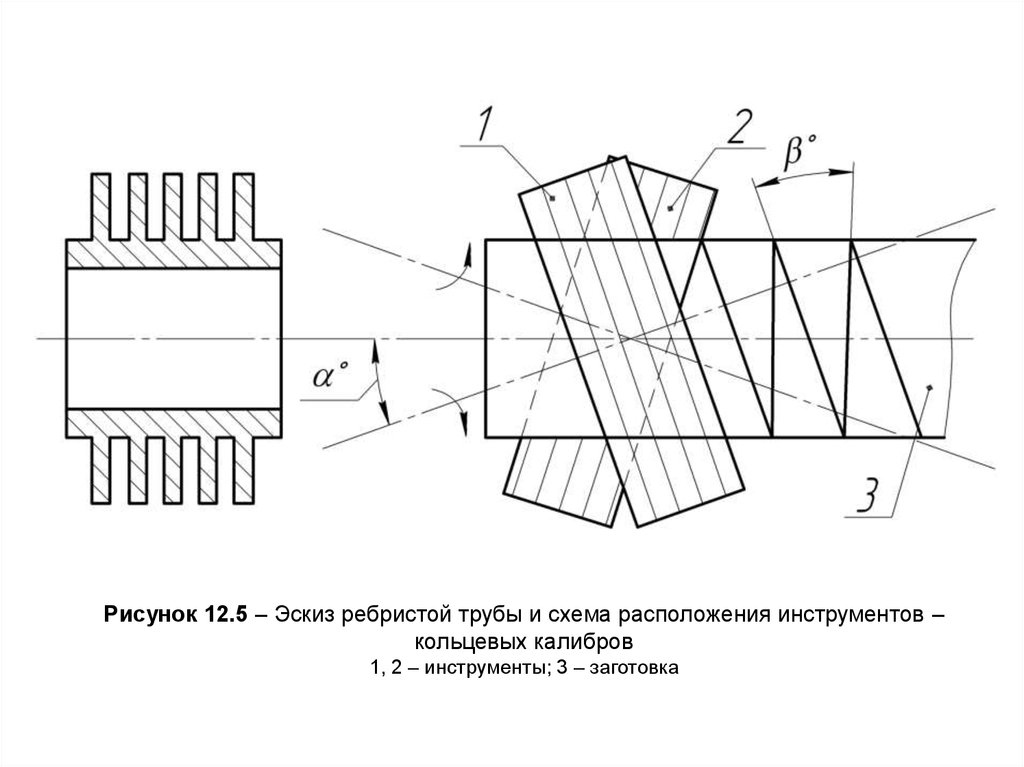

Винтовая прокатка исходных заготовок в кольцевых и винтовых

калибрах обеспечивает коэффициент увеличения площади поверхности

(отношение площадей наружной поверхности к внутренней) у высокоребристых

труб 22…24, а у низкоребристых до 3…10.

Для производства ребристых и профильных труб используют

специализированные 3-валковые станы винтовой прокатки. Исходные заготовки –

гладкие трубы из пластичных металлов.

Прокатку труб производят тремя приводными валками, оси которых

наклонены к оси трубы на угол подачи. Валки сообщают заготовке вращение и

осевое перемещение, в результате чего происходит формообразование профиля

ребер, рисунок 12.5.

10.

Рисунок 12.5 – Эскиз ребристой трубы и схема расположения инструментов –кольцевых калибров

1, 2 – инструменты; 3 – заготовка

11.

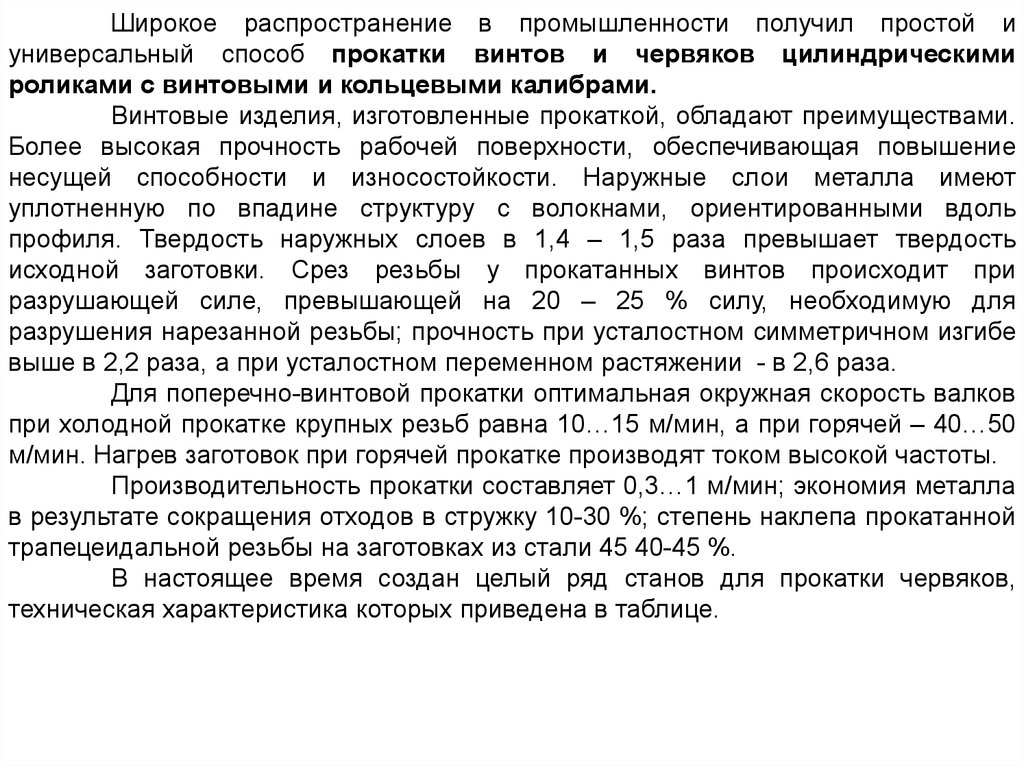

Широкое распространение в промышленности получил простой иуниверсальный способ прокатки винтов и червяков цилиндрическими

роликами с винтовыми и кольцевыми калибрами.

Винтовые изделия, изготовленные прокаткой, обладают преимуществами.

Более высокая прочность рабочей поверхности, обеспечивающая повышение

несущей способности и износостойкости. Наружные слои металла имеют

уплотненную по впадине структуру с волокнами, ориентированными вдоль

профиля. Твердость наружных слоев в 1,4 – 1,5 раза превышает твердость

исходной заготовки. Срез резьбы у прокатанных винтов происходит при

разрушающей силе, превышающей на 20 – 25 % силу, необходимую для

разрушения нарезанной резьбы; прочность при усталостном симметричном изгибе

выше в 2,2 раза, а при усталостном переменном растяжении - в 2,6 раза.

Для поперечно-винтовой прокатки оптимальная окружная скорость валков

при холодной прокатке крупных резьб равна 10…15 м/мин, а при горячей – 40…50

м/мин. Нагрев заготовок при горячей прокатке производят током высокой частоты.

Производительность прокатки составляет 0,3…1 м/мин; экономия металла

в результате сокращения отходов в стружку 10-30 %; степень наклепа прокатанной

трапецеидальной резьбы на заготовках из стали 45 40-45 %.

В настоящее время создан целый ряд станов для прокатки червяков,

техническая характеристика которых приведена в таблице.

12. Техническая характеристика станов для горячей прокатки червячных валов

Параметр становСтан

ЗГПЧ-20

ЗГПЧ-25

ЗГПЧ-35

2-4

3-5

5-8

100 -160

150 - 220

170 - 256

Наибольшая ширина валков, мм:

90

120

160

Наибольшая длина прокатываемой части

изделия, мм

80

120

160

Наибольшая деформирующая сила на валках,

МН

0,2

0,25

0,35

Мощность привода вращения валков, кВт

50

67

85

Масса стана, т

16

19

23

7х6х2,2

7х6,3х2,4

7,5х6,5х2,5

Модуль прокатываемых червячных валов, мм

Диаметр валков, мм

Габаритные размеры стана, м

13.

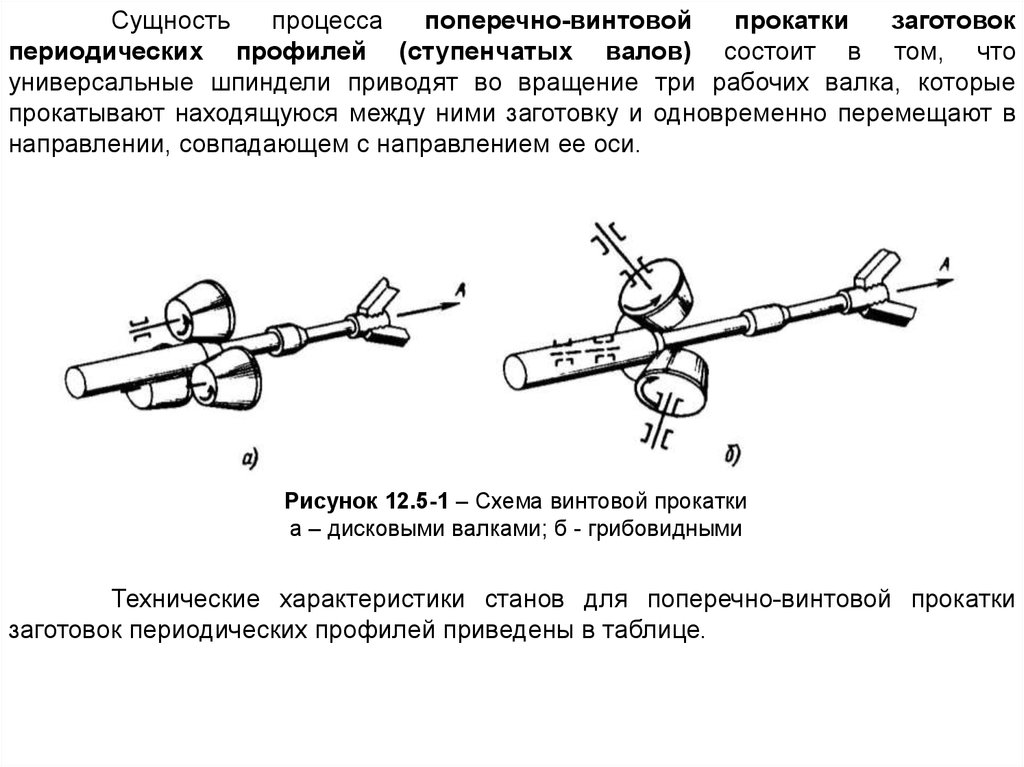

Сущностьпроцесса

поперечно-винтовой

прокатки

заготовок

периодических профилей (ступенчатых валов) состоит в том, что

универсальные шпиндели приводят во вращение три рабочих валка, которые

прокатывают находящуюся между ними заготовку и одновременно перемещают в

направлении, совпадающем с направлением ее оси.

Рисунок 12.5-1 – Схема винтовой прокатки

а – дисковыми валками; б - грибовидными

Технические характеристики станов для поперечно-винтовой прокатки

заготовок периодических профилей приведены в таблице.

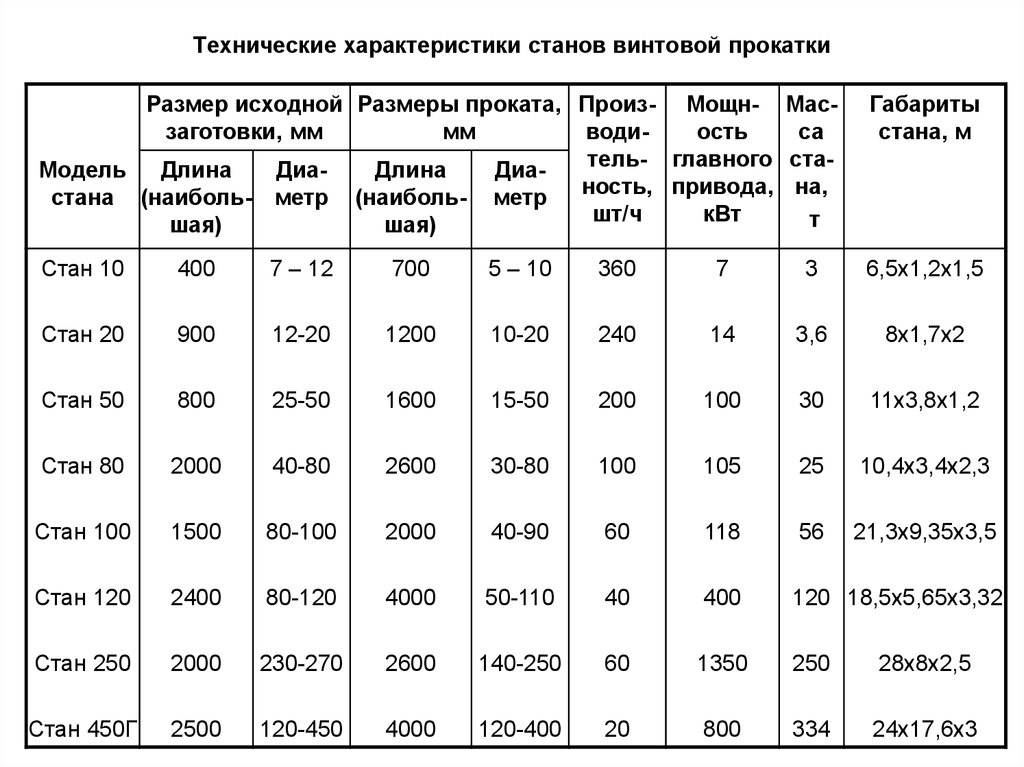

14. Технические характеристики станов винтовой прокатки

Размер исходной Размеры проката, Произ- Мощн- Масзаготовки, мммм

водиость

са

тель- главного стаМодель Длина

ДиаДлина

Дианость, привода, на,

стана (наиболь- метр (наиболь- метр

шт/ч

кВт

т

шая)

шая)

Габариты

стана, м

Стан 10

400

7 – 12

700

5 – 10

360

7

3

6,5х1,2х1,5

Стан 20

900

12-20

1200

10-20

240

14

3,6

8х1,7х2

Стан 50

800

25-50

1600

15-50

200

100

30

11х3,8х1,2

Стан 80

2000

40-80

2600

30-80

100

105

25

10,4х3,4х2,3

Стан 100

1500

80-100

2000

40-90

60

118

56

21,3х9,35х3,5

Стан 120

2400

80-120

4000

50-110

40

400

120 18,5х5,65х3,32

Стан 250

2000

230-270

2600

140-250

60

1350

250

28х8х2,5

Стан 450Г

2500

120-450

4000

120-400

20

800

334

24х17,6х3

15.

12.4 РАСКАТКА КОЛЬЦЕВЫХ ЗАГОТОВОКСущность процесса заключается в том, изменение наружного и

внутреннего размеров исходной заготовки происходит одновременно за счет

уменьшения толщины ее стенки или изменения формы поперечного сечения.

Раскатка производится деформированием металла на кольцераскатных

машинах. Диаметры раскатываемых заготовок 50…7000 мм, ширина 5…1200 мм,

максимальная масса заготовок до 12,5 т.

Изготовление колец выполняют в горячем, полугорячем или холодном

состояниях.

Одна из схем раскатки дана на рисунке 12.6.

Рисунок 12.6 – Схема процесса открытой раскатки

16.

Принцип работы. Исходная заготовка 1 помещается между валками 2 и 3.Наружный валок 3 имеет возможность вращения и вертикально-возвратного

перемещения. При его рабочем ходе на заготовку происходит деформирование

металла. Ролики 4 и 5 прижимаются к заготовке 1, предотвращая ее перемещение

от оси центров валков 2 и 3. При достижении заданного диаметрального размера

заготовка контактирует с контрольным роликом 6, происходит отвод нижнего валка

3.

Профили заготовок, рисунок 12.7.

Рисунок 12.7 – Формы сечений кольцевых заготовок

17.

12.5 ПНЕВМОЦЕНТРОБЕЖНАЯ ОБРАБОТКАВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

ЗАГОТОВОК

Пневмоцентробежная обработка (ПЦО) является в настоящее время

эффективным энерго- и ресурсосберегающим процессом при изготовлении гильз

гидроцилиндров, гильз ДВС, стаканов и др. деталей.

Сущность процесса заключается в тонком поверхностном пластическом

деформировании микрогребешков поверхности металлическими шарами,

движущимися по кольцевой траектории под воздействием струй сжатого воздуха,

при осевом перемещении инструмента, рисунок 12.8.

18.

Рисунок 12.8 – Схема процесса и инструмента при ПЦО1- заготовка; 2 – инструмент; 3 - шары

19.

Сила, действующая на обрабатываемую поверхность со стороны каждогоиз шаров, равна

Fmax m( R ak ),

2

2

где m – масса шара, кг;

ω – угловая скорость вращения шара, рад/с;

R – радиус расположения центра шара, мм,

a – амплитуда колебательного движения шара, мм;

k – круговая частота колебательного движения шара за 1 оборот

относительно оси инструмента, k >> ω.

При исходной шероховатости после чистового, тонкого растачивания,

хонингования заготовок из стали и чугуна достигается упрочнение (наклеп) и

шероховатость Ra = 0,32…0,16 мкм. При суперфинишной обработке Ra ≤ 0,1 мкм.

Экономия электроэнергии достигается минимум в 100 раз в сравнении с

хонингованием, жестким роликовым накатыванием поверхности. Эффективна

обработка нежестких заготовок ввиду малых усилий при ПЦО.

Евротехнологией гильз гидроцилиндров – хонингование, достигают

шероховатость поверхности Ra = 0,4…0,018 мкм.

20.

12.6 НАКАТКА ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС,ШЛИЦЕВ

Перед накаткой зубчатого венца необходимо получить поковку 15 – 16

квалитета точности для зубьев с модулем до 4 мм и поковки звездочек до 7

квалитета точности. При этом экономится до 30 % металла, трудоемкость процесса

уменьшается в 2…5 раз, усталостная прочность выше на 20 %, при изгибе

прочность выше на 20…40 %.

Накатывают цилиндрические прямозубые и косозубые колеса, конические

со спиральным зубом, зубчатые колеса с внутренним зацеплением с модулем до 6

мм.

Различают две схемы накатывания зубьев зубчатого венца – с осевой и

радиальной подачей. На рисунке 12.9 представлена схема накатки с осевой

подачей заготовки.

21.

Рисунок 12.9 – Схема накатывания зубьев шестерни с осевой подачей инструмента1- заготовка в процессе нагрева; 2 – индуктор; 3 – ведущие шестерни – инструментальные модули

22.

Принакатывании

зубьев

шестерни

с

радиальной

подачей

инструментальных модулей происходит их формообразование.

Зубья мелкомодульных колес, m ≤ 3 мм, шлицев с высотой до 3 мм

получают на станах для холодной прокатки. Диаметр зубчатого венца до 45 мм,

шлицевого вала до 56,6 мм. Производительность 12…21 шт/час.

Станы для горячей прокатки зубьев m ≤ 15 мм, при диаметре заготовок

120…1000 мм имеют производительность соответственно 20…10 шт/час.

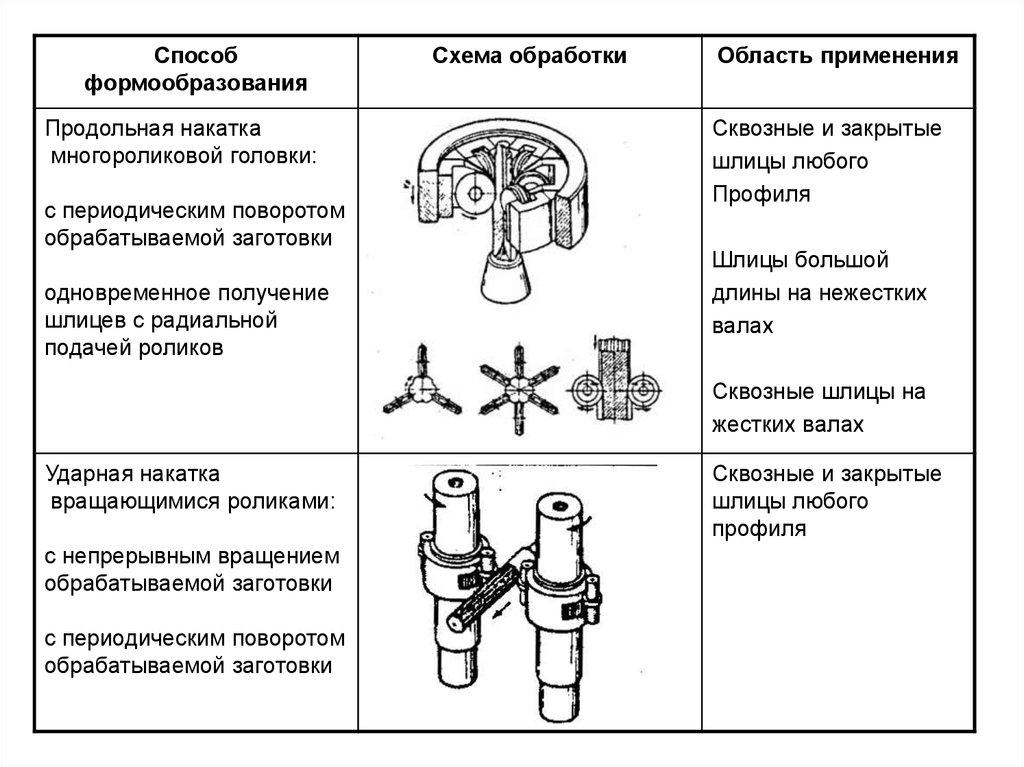

В таблице 12.1 представлены различные схемы формообразования

шлицев.

23.

Таблица 12.1 – Схемы накатки и других способов формирования шлицевСпособ

формообразования

Схема обработки

Область применения

Редуцирование или

волочение через

зубчатую матрицу

Сквозные и закрытые

шлицы любого

профиля

Радиальная

штамповка

Сквозные и закрытые

шлицы любого

профиля

Возможна обработка

напроход

24.

Способформообразования

Продольная накатка

многороликовой головки:

с периодическим поворотом

обрабатываемой заготовки

одновременное получение

шлицев с радиальной

подачей роликов

Схема обработки

Область применения

Сквозные и закрытые

шлицы любого

Профиля

Шлицы большой

длины на нежестких

валах

Сквозные шлицы на

жестких валах

Ударная накатка

вращающимися роликами:

с непрерывным вращением

обрабатываемой заготовки

с периодическим поворотом

обрабатываемой заготовки

Сквозные и закрытые

шлицы любого

профиля

25.

Способформообразования

Радиальное обжатие

пуансонами

Схема обработки

Область применения

Сквозные и закрытые

шлицы любого

профиля

Возможна обработка

напроход

Пуансонами с делением

заготовки

Сквозные шлицы и

зубчатые колеса с

эвольвентным

профилем зуба.

Накатываются

мелкомодульные зубья

небольшой длины.

калибруются после

предварительной

обработки зубья

среднего модуля

26.

Способформообразования

Схема обработки

Область

применения

Зубчатыми роликами

с радиальной

подачей

инструмента

(поперечная

накатка)

Сквозные и

закрытые

шлицы и зубчатые

колеса

эвольвентного

и треугольного

профиля (при

мелкомодульных

зубьях)

Зубчатыми роликами

c постоянным

профилем

Сквозные и

закрытые шлицы и

зубчатые колеса

эвольвентного и

треугольного

профиля

27.

Способформообразования

Схема обработки

Область

применения

Затылованными

зубчатыми роликами

Сквозные и

закрытые шлицы и

зубчатые колеса

эвольвентного и

треугольного

профиля

Плоскими зубчатыми

рейками

Сквозные и

закрытые шлицы и

зубчатые колеса

эвольвентного и

треугольного

профиля

28.

Способформообразования

Схема обработки

Область

применения

Цилиндрическими

зубчатыми рейками

Сквозные и

закрытые шлицы и

зубчатые колеса

эвольвентного и

треугольного

профиля на

сплошных и

пустотелых валах

Зубчатыми роликами

с прямыми

формообразующими

зубьями (накатка

прутков)

Сквозные и

закрытые шлицы и

зубчатые колеса

эвольвентного и

треугольного

профиля

29.

12.7 ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКАСущность процесса холодной объемной штамповки (ХОШ) состоит в том,

что заполнение металлом полости штампа деформируемым металлом при

отсутствии явлений возврата и рекристаллизации и при полном упрочнении.

Основные технологические

операции: осадка, высадка,

изгиб,

скручивание, выдавливание. Схемы высадки ХОШ представлены на рисунке 12.10.

30.

Рисунок 12.10 – Схемы ХОШ:1, 2 – открытая и закрытая осадка сплошного стержня; 3 – открытая высадка сплошного стержня; 4, 5 – прямое

выдавливание сплошного стержня постоянного и переменного сечения; 6, 7 – прямое выдавливание полого

стержня из сплошной и полой заготовки; 8 – обратное выдавливание полого стержня постоянного сечения из

сплошной заготовки; 9, 10 – боковое и радиальное выдавливание; 11, 12 – редуцирование сплошного и полого

стержня на оправке; 13 – открытая прошивка; 14, 15 – открытая осадка, выдавливание и закрытая осадка,

выдавливание сплошного стержня; 16 – открытая осадка и выдавливание полого стержня на оправке; 17, 18 –

двустороннее выдавливание сплошного и полого стержня; 19, 20 – обратное выдавливание полости, боковое и

радиальное выдавливание.

31.

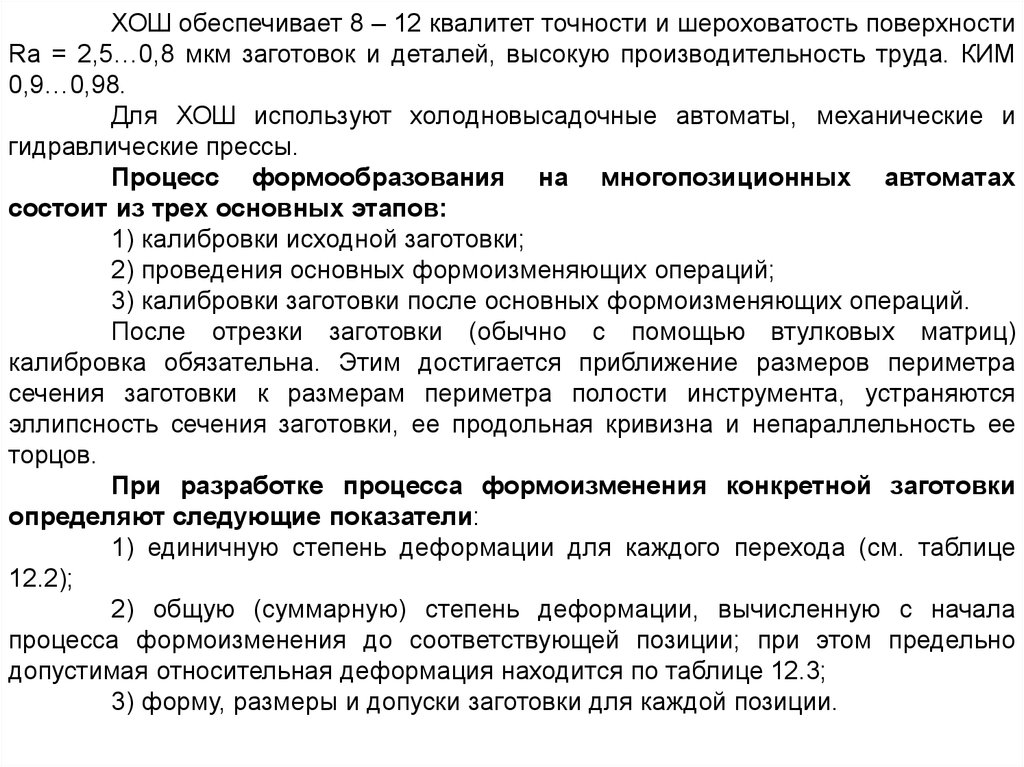

ХОШ обеспечивает 8 – 12 квалитет точности и шероховатость поверхностиRa = 2,5…0,8 мкм заготовок и деталей, высокую производительность труда. КИМ

0,9…0,98.

Для ХОШ используют холодновысадочные автоматы, механические и

гидравлические прессы.

Процесс формообразования на многопозиционных автоматах

состоит из трех основных этапов:

1) калибровки исходной заготовки;

2) проведения основных формоизменяющих операций;

3) калибровки заготовки после основных формоизменяющих операций.

После отрезки заготовки (обычно с помощью втулковых матриц)

калибровка обязательна. Этим достигается приближение размеров периметра

сечения заготовки к размерам периметра полости инструмента, устраняются

эллипсность сечения заготовки, ее продольная кривизна и непараллельность ее

торцов.

При разработке процесса формоизменения конкретной заготовки

определяют следующие показатели:

1) единичную степень деформации для каждого перехода (см. таблице

12.2);

2) общую (суммарную) степень деформации, вычисленную с начала

процесса формоизменения до соответствующей позиции; при этом предельно

допустимая относительная деформация находится по таблице 12.3;

3) форму, размеры и допуски заготовки для каждой позиции.

32.

Таблица 12.2 – Единичная степень деформации по переходамИсходное поперечное

сечение заготовки F

F D

2

2

F1 ( D d )

2

F (D 2 d 2 )

F D

2

F D

2

Относительная степень

деформации ε

2

4

4

F (D d )

2

Поперечное сечение

изделия F1

4

4

4

4

F1 ( D d )

2

1

2

4

F1 ( D12 d 2 )

F1 D

2

1

4

2

F1 D1

4

4

F F1 d 2

2

F

D

F F1 D 2 D12

2

F

D d2

D 2 D12

2

D d2

D12

1 2

D

D12

1 2

D

33.

Таблица 12.3 – Рекомендуемые (предельно допустимые) суммарные относительныедеформации при выдавливании

Г

р

у

п

п

а

Под

группа

1

1

Прямое

сплошного

стержня

прямое

полого

стержня

обратное

полого

стержня

канальное

поперечное

05кп, 05

75 (90)

75 (85)

70 (80)

60 (70)

1

08кп, 08, 10кп,10

70 (80)

65 (75)

60 (75)

55 (65)

2

12кп, 15кп, 15, 18

65 (75)

60 (75)

60 (70)

50 (60)

1

20кп, 20, 25, 30, 15Х, 20Х

65 (75)

60 (70)

55 (65)

45 (50)

2

25, 15Г, 15Х, 20Х, 35

2

3

4

5

6

Выдавливание

Марка стали

55 (65)

60 (70)

70 (50)

50 (60)

3

30, 20Г, 40, 45, 30Х, 35Х, 15ХФ, 20ХФ, 15ХМ

1

35, 40, 25Г, 30Х, 35Х, 38ХА, 20Г2, 35Г2

50 (65)

45 (55)

40 (50)

2

18ХГ, 30ХМ, 18ХГТ, 40Х, 45Х

40 (65)

40 (50)

-

3

20ХН, 12ХНЗА, 18ХГН, 16ХСН

40 (60)

ПГ (50)

-

1

45, 50, 30Г, 20ХГСА

2

35Г, 40Г, 30ХГСА, 35ХГСА, 30ХМА, 45Г

3

50Г

1

40ХН, 45ХН

2

50ХН, 20ХНЗА, 30ХГНА, 38ХГН

3

25Х2Н4МА

1

08Х13, 12Х13, 20Х13

35 (40)

2

08Х18Н10, 12Х18Н9, 08Х18Н10Т, 12Х1Н9Т

ПГ (40)

7

50 (60)

(40)

-

40 (55)

ПГ (40)

-

35 (50)

ПГ

ПГ

Примечание, ПГ – выдавливание с предварительным подогревом до условий теплой или полугорячей обработки

-

34.

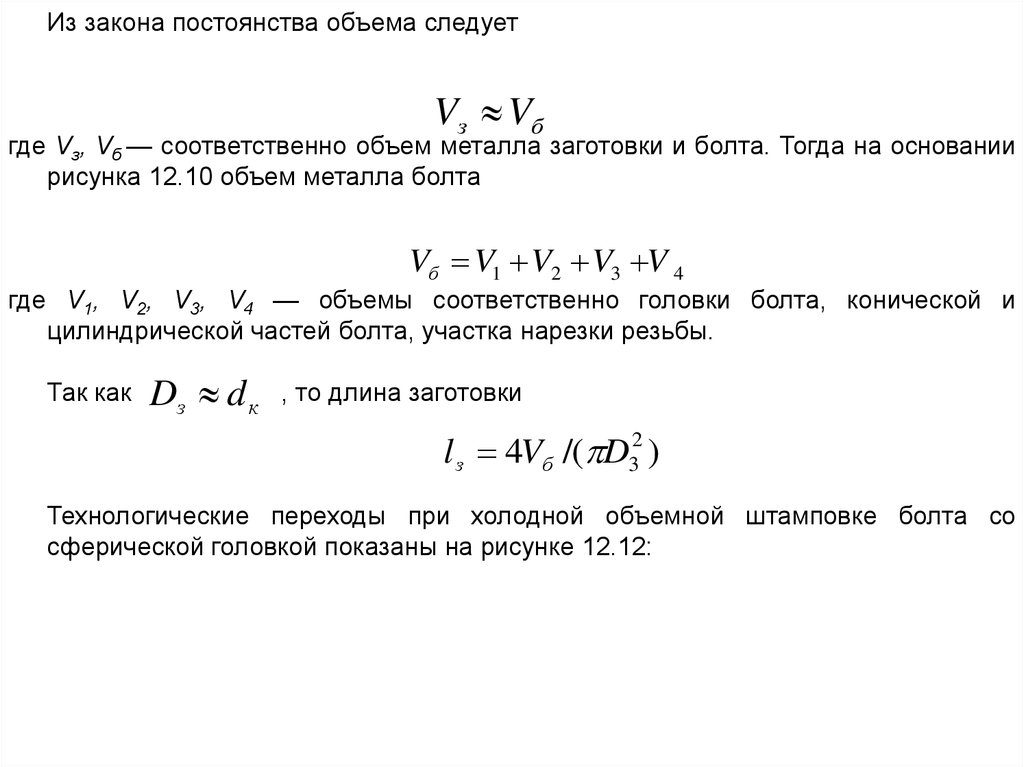

Для расчета суммарной деформации по сечению штампованной детали покаждому переходу позиции используют закон постоянства объема:

V H 0 L0 B0 H1 L1 B1

где

(12.1)

V – объем заготовки;

H0, L0, B0 – соответственно высота, длина, ширина заготовки до

деформации;

H1, L1, B1 – соответственно высота, длина, ширина заготовки после

деформации.

Возможность совмещения в одном переходе одновременно нескольких

операций (местного утолщения и редуцирования, обратного выдавливания,

калибровки и т.д.) усложняет расчет размеров исходной заготовки и подсчет общей

и единичной степени деформации. Поэтому используют интегральные показатели

степени деформации. Основные преимущества этих показателей в том, что они

пропорциональны формоизменению отдельных объемов заготовки и могут

суммироваться, что позволяет рассчитать без особых затруднений общую

(суммарную) степень деформации.

35.

Логарифмируя в натуральных логарифмах уравнение (12.1), получимH1

L1

B1

ln

ln

ln

0,

H0

L0

B0

L

1

L1

dL

ln

2,

L0 L L

0

Следовательно,

H

1

H1

dH

ln

1

H 0 H0 H

(12.2)

B

1

B1

dB

ln

3

B0 B0 B

1 2 3 0

(12.3)

(12.4)

Общую (суммарную) степень деформации по продольному сечению холодной

штампованной заготовки находим по уравнению:

(12.5)

об 1 2 3 ... i

где ε1, ε2, ε3,..., εi – интегральные показатели степени деформации отдельных

переходов.

Для подсчета единичных интегральных показателей степени деформации εi и

суммарного показателя степени деформации εоб, а также перевода

относительных степеней деформации в логарифмические используют таблицы.

36.

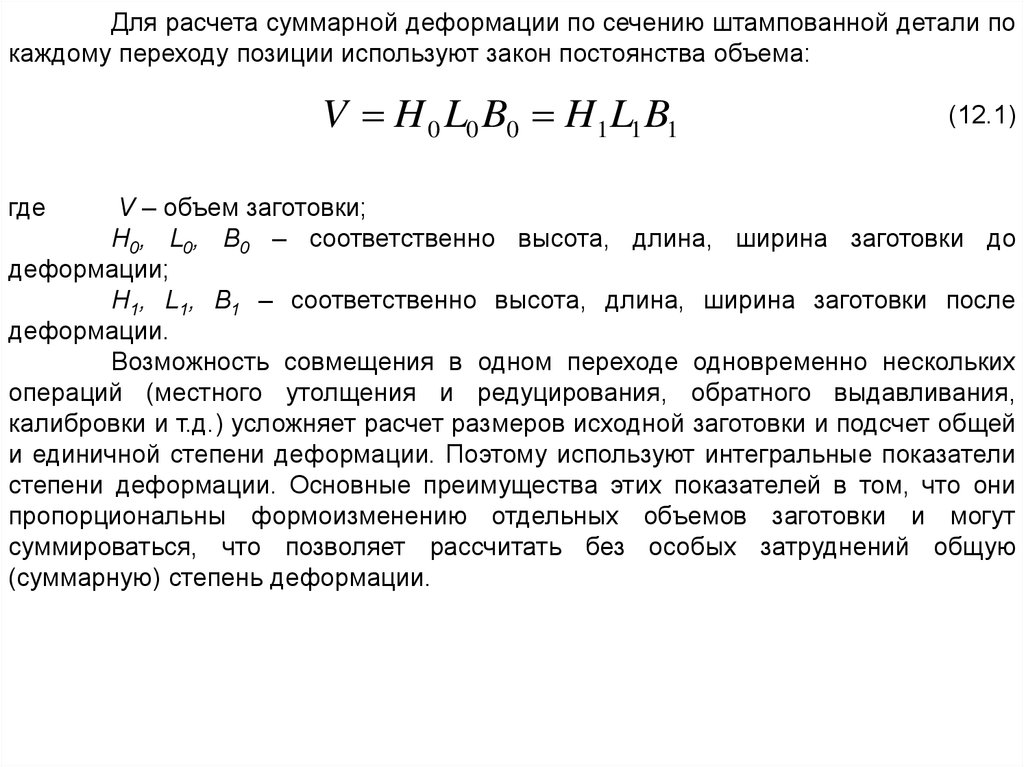

Пример 1. Разработать технологию изготовления холоднойобъемной штамповкой болта со сферической головкой (рисунок. 12.11).

Рисунок 12.11 – Болт со сферической головкой

37.

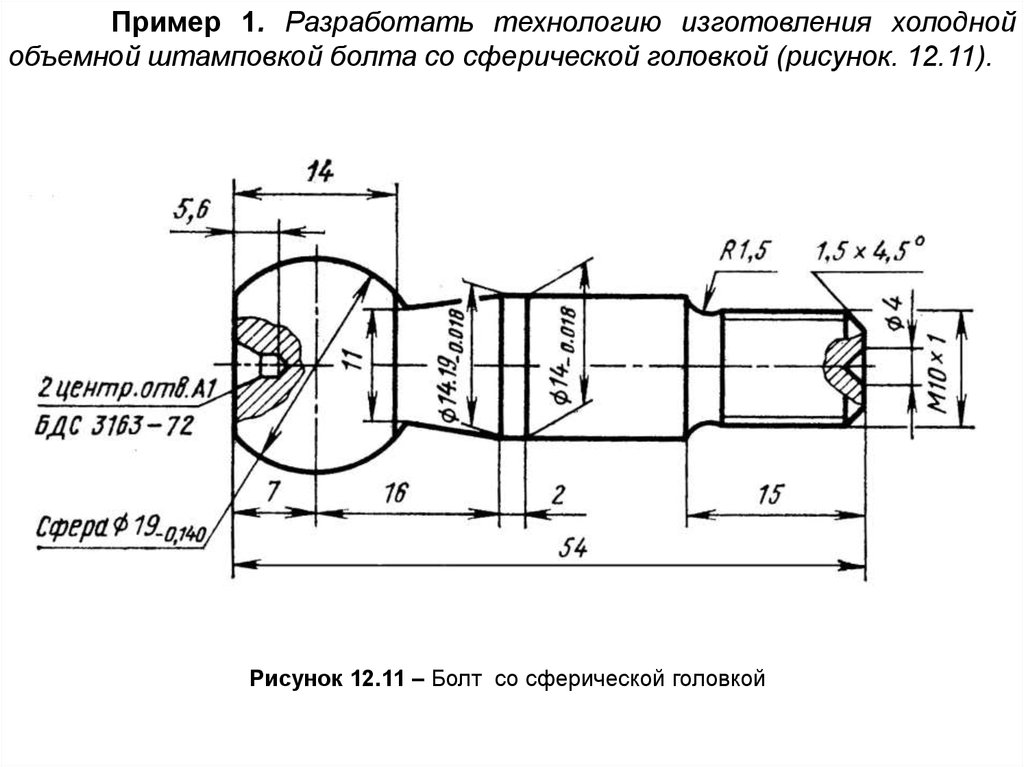

Из закона постоянства объема следуетVз Vб

где Vз, Vб — соответственно объем металла заготовки и болта. Тогда на основании

рисунка 12.10 объем металла болта

Vб V1 V2 V3 V 4

где V1, V2, V3, V4 — объемы соответственно головки болта, конической и

цилиндрической частей болта, участка нарезки резьбы.

Так как

Dз d к

, то длина заготовки

l з 4Vб /( D32 )

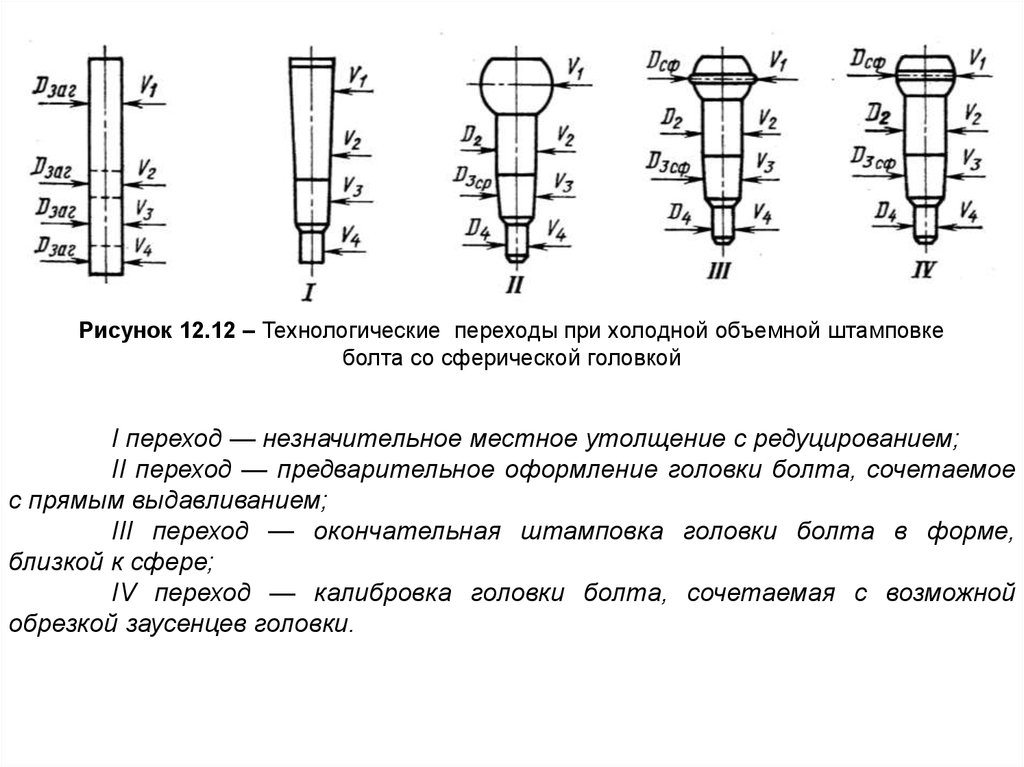

Технологические переходы при холодной объемной штамповке болта со

сферической головкой показаны на рисунке 12.12:

38.

Рисунок 12.12 – Технологические переходы при холодной объемной штамповкеболта со сферической головкой

I переход — незначительное местное утолщение с редуцированием;

II переход — предварительное оформление головки болта, сочетаемое

с прямым выдавливанием;

III переход — окончательная штамповка головки болта в форме,

близкой к сфере;

IV переход — калибровка головки болта, сочетаемая с возможной

обрезкой заусенцев головки.

39.

На основании изложенного выше о единичных степенях деформацииопределяют интегральные показатели степени деформации для каждого перехода:

εI - εIV .

Выражение для суммарного интегрального показателя степени

деформации (общей степени деформации) имеет вид

об I II III IV

Вычисленную величину εоб сравнивают с максимально допустимой

величиной общей степени деформации для выбранной стали (эти значения

приводятся в справочной литературе). Если εоб > ε, то необходимо заменить эту

сталь другой с подходящими пластическими показателями или же упростить

форму детали.

40. Контрольные вопросы

Сущность процесса вальцовкиСущность процесса ротационной ковки и его технологические возможности

Виды прокатки, особенности винтовой прокатки

Сущность процесса раскатки кольцевых заготовок, схема процесса

Сущность и возможности пневмоцентробежной обработки

Накатка зубьев зубчатых колес, формирование шлицев

Сущность процесса холодной объемной штамповки, основные операции

процесса

8. Как осуществляют процесс высадки на автоматах

1.

2.

3.

4.

5.

6.

7.

Промышленность

Промышленность