Похожие презентации:

Виды опасно-технических устройств (ОТУ)

1. Виды опасно-технических устройств (ОТУ)

Группатехнических устройств

Перечень входящих в группу

технических устройств

1

Подъемнотранспортное

оборудование.

(ПТО)

1. Грузоподъемные краны

2. Краны – трубоукладчики.

3. Краны – манипуляторы.

4. Лифты.

5. Тали.

6. Лебедки.

7. Устройства грузозахватные.

8. Подъемники (вышки).

9. Эскалаторы.

10. Дороги канатные, их агрегаты, механизмы и детали.

11. Цепи для подъемно-транспортного оборудования

12. Строительные подъемники.

13. Конвейеры пассажирские.

14. Металлические конструкции для подъемно-транспортного оборудования

2

Котельное

оборудование.

(КО)

1. Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой

воды

выше 115 С.

2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и

температурой воды свыше 115 С.

3. Сосуды, работающие под давлением свыше 0,07МПа.

4. Арматура и предохранительные устройства

5. Металлические конструкции для котельного оборудования.

3

Газовое

оборудование.

(ГО)

1. Трубопроводы систем внутреннего газоснабжения.

2. Наружные газопроводы низкого, среднего и высокого давления стальные и из

неметаллических материалов.

3. Газовое оборудование котлов, технологических линий и агрегатов.

4. Газогорелочные устройства.

5. Емкостные и проточные водонагреватели.

6. Аппараты и печи.

7. Арматура из металлических материалов и предохранительные устройства.

2.

4Нефтегазодобываю

щее оборудование.

(НГДО)

1.Промысловые и магистральные нефтепродуктопроводы, трубопроводы

нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и

нефтепродуктов при сооружении, реконструкции и капитальном ремонте.

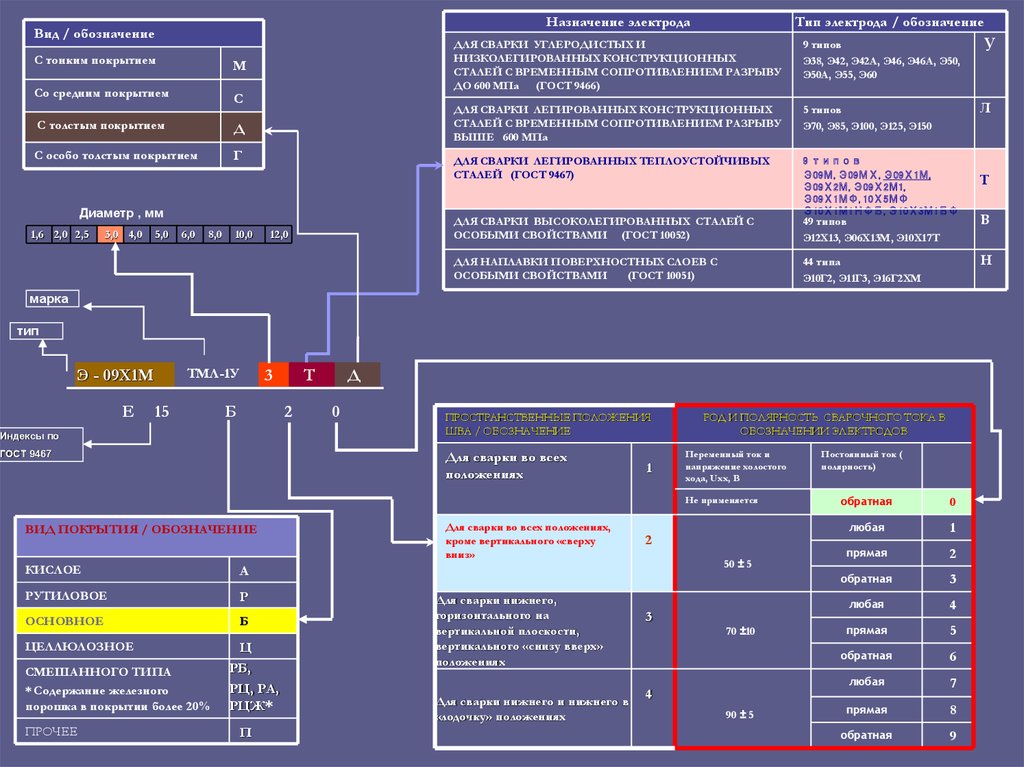

2.Промысловые и магистральные нефтепродуктопроводы, трубопроводы

нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и

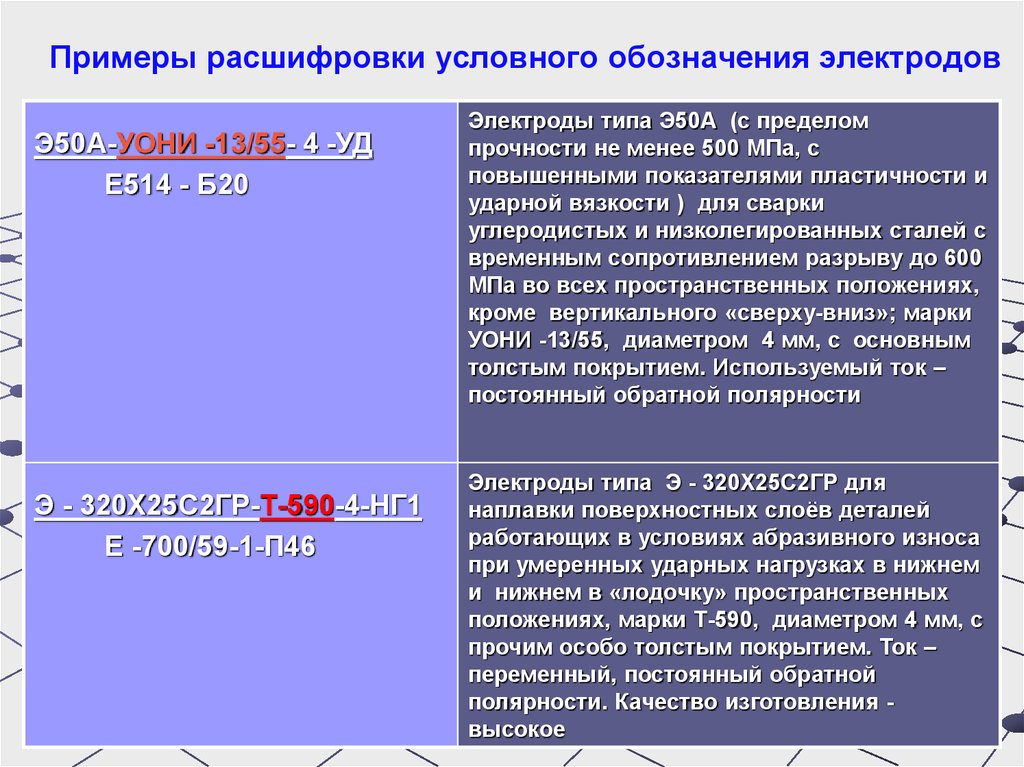

нефтепродуктов при текущем ремонте в процессе эксплуатации.

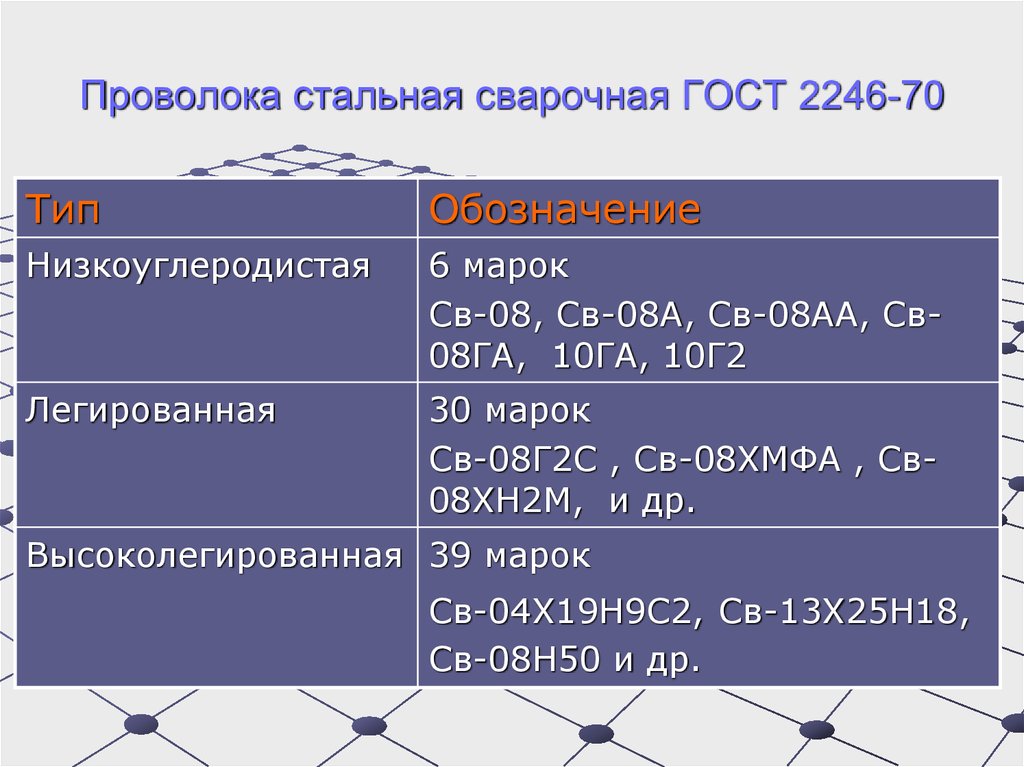

3.Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для

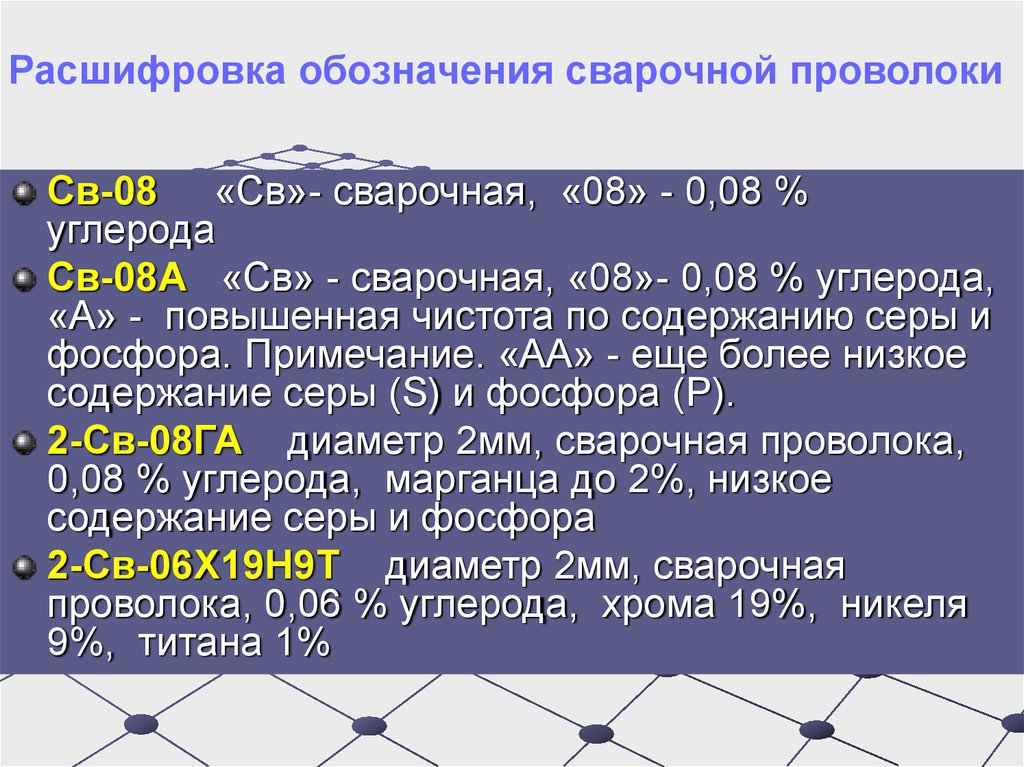

транспортировки товарной продукции, импульсного, топливного и пускового газа в

пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС),

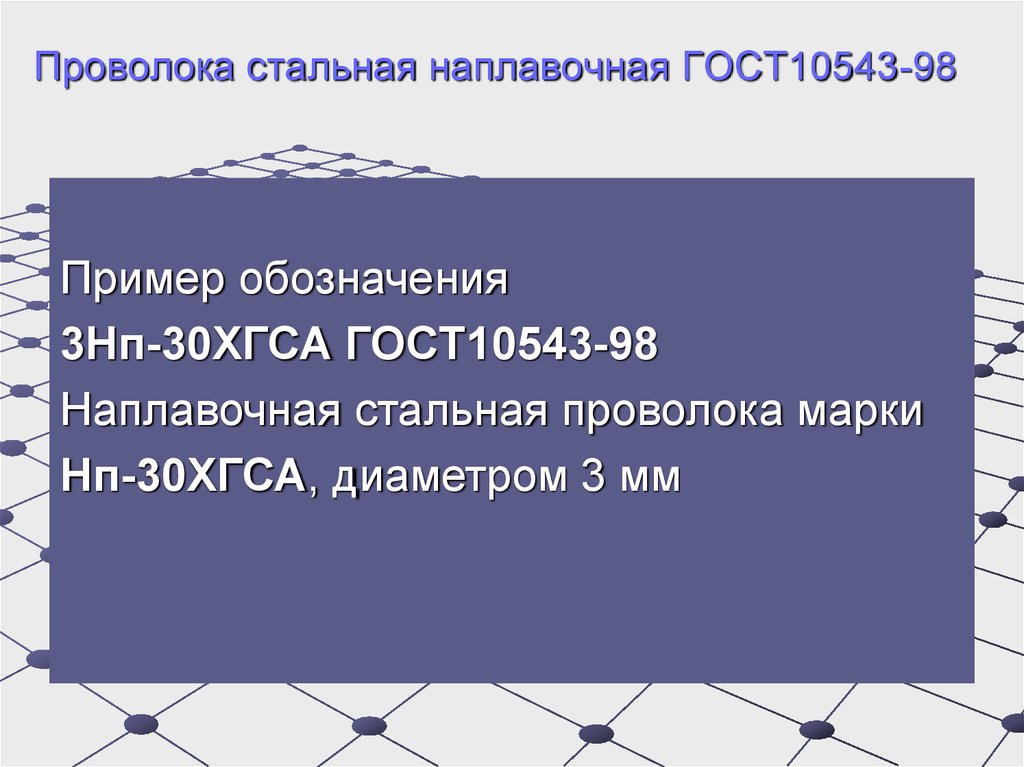

дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ),

газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов

редуцирования газа (ПРГ).

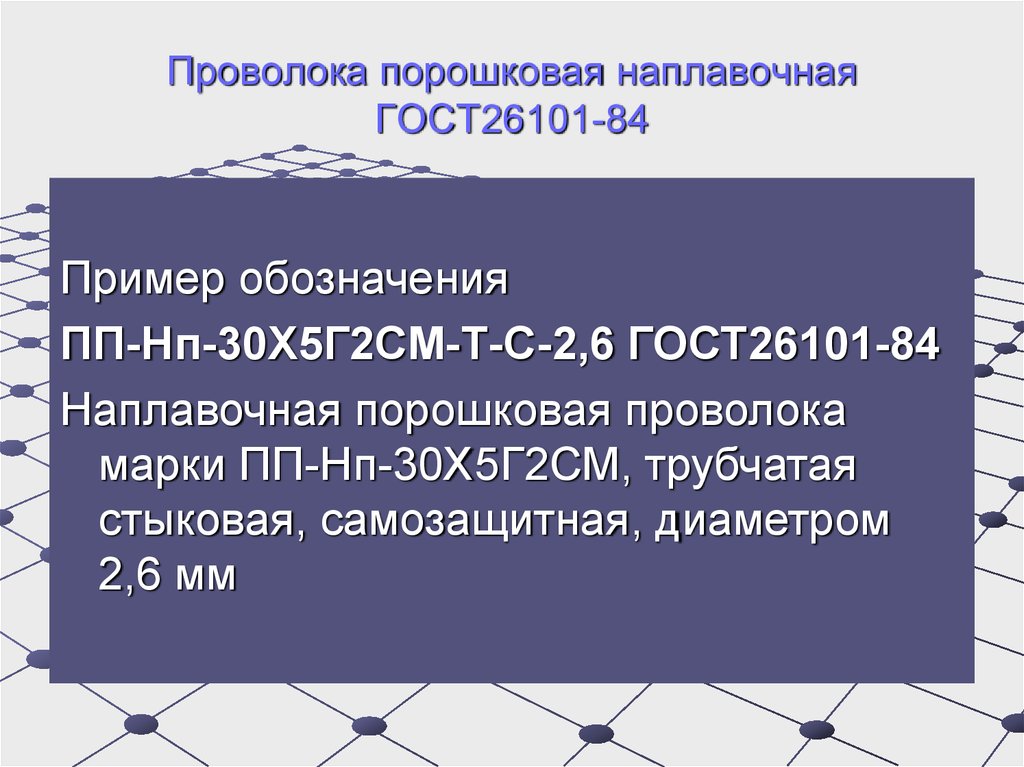

4.Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др.,

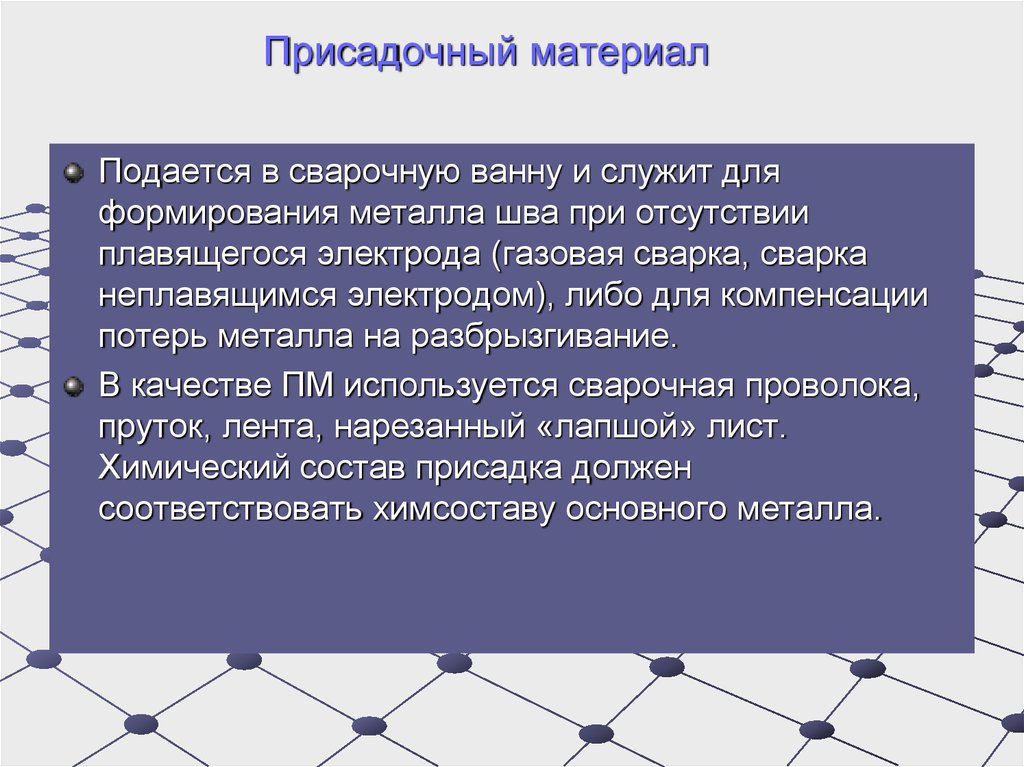

за исключением трубопроводов, обеспечивающих транспорт газа, нефти и

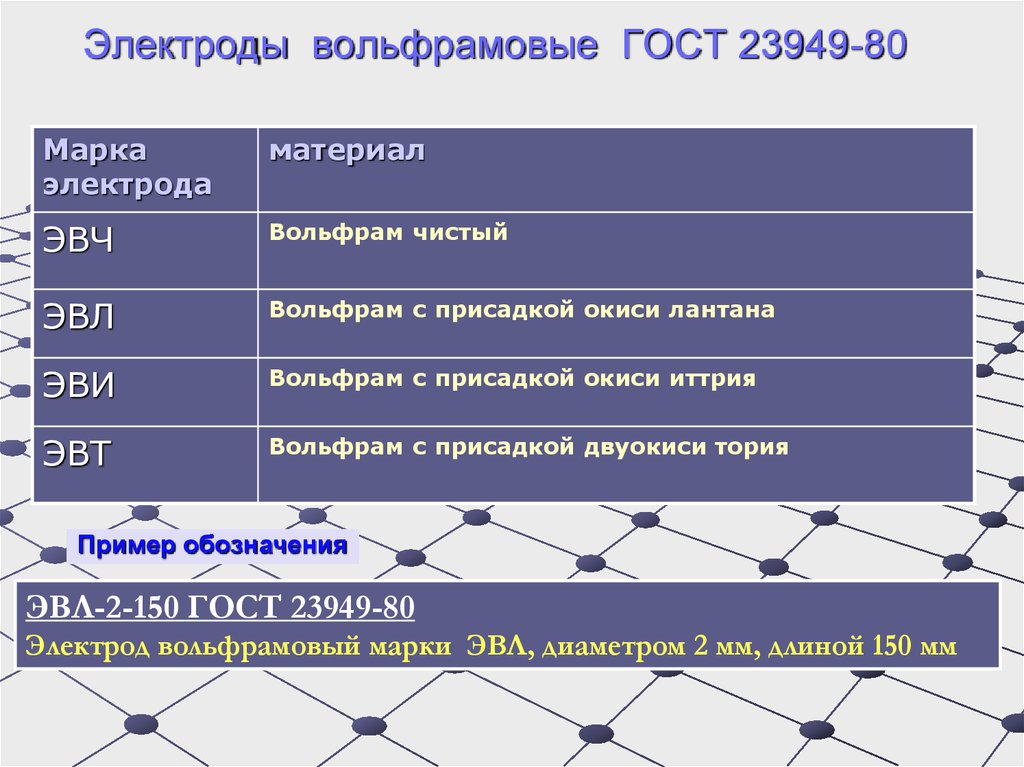

нефтепродуктов.

5.Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при

сооружении и ремонте.

6.Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также

сварные

основания морских платформ) при сооружении, реконструкции и ремонте.

7.Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте

(рабочие параметры объектов, не предусмотрены действующей нормативной

документацией)

8.Запорная арматура при изготовлении и ремонте в заводских условиях.

9.Детали трубопроводов при изготовлении и ремонте в заводских условиях.

10.Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских

условиях.

11.Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях.

12.Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее.

13.Трубопроводы автоматизированных газонаполнительных компрессорных станций

(АГНКС).

3.

5 Металлургическоеоборудование.

(МО)

6 Оборудование

химических,

нефтехимических,

нефтеперерабатываю

щих и

взрывопожароопасны

х производств.

(ОХНВП)

7 Горнодобывающее

оборудование.

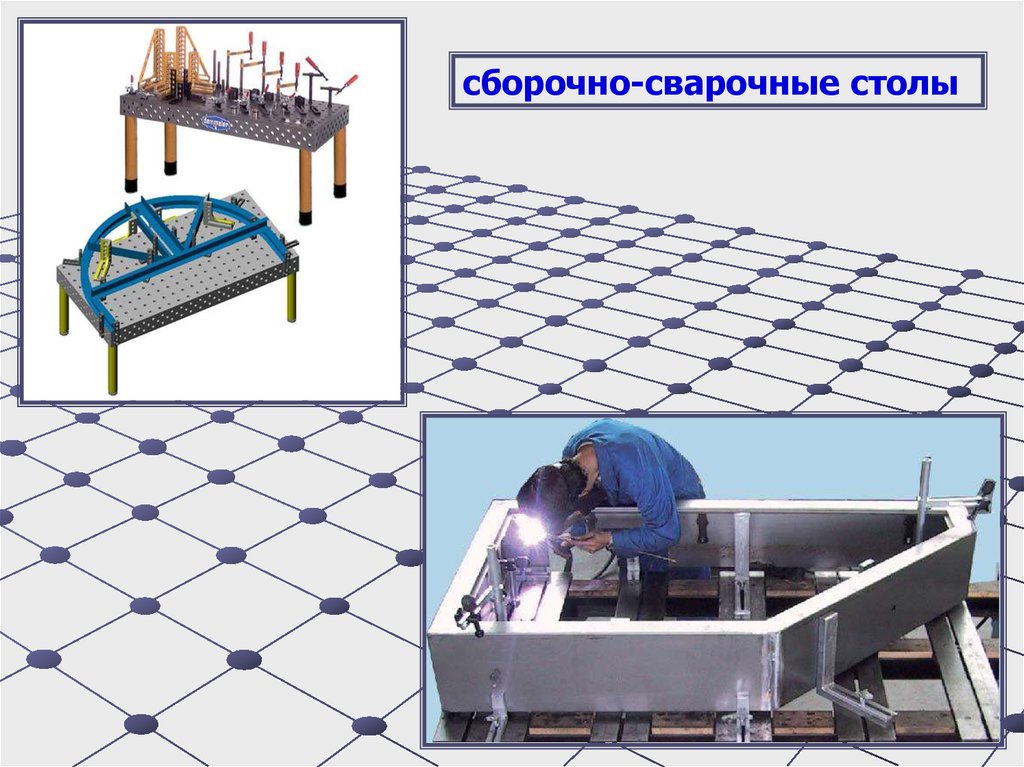

(ГДО)

1. Доменное, коксовое, сталеплавильное оборудование.

2. Технологическое оборудование и трубопроводы для черной и цветной металлургии.

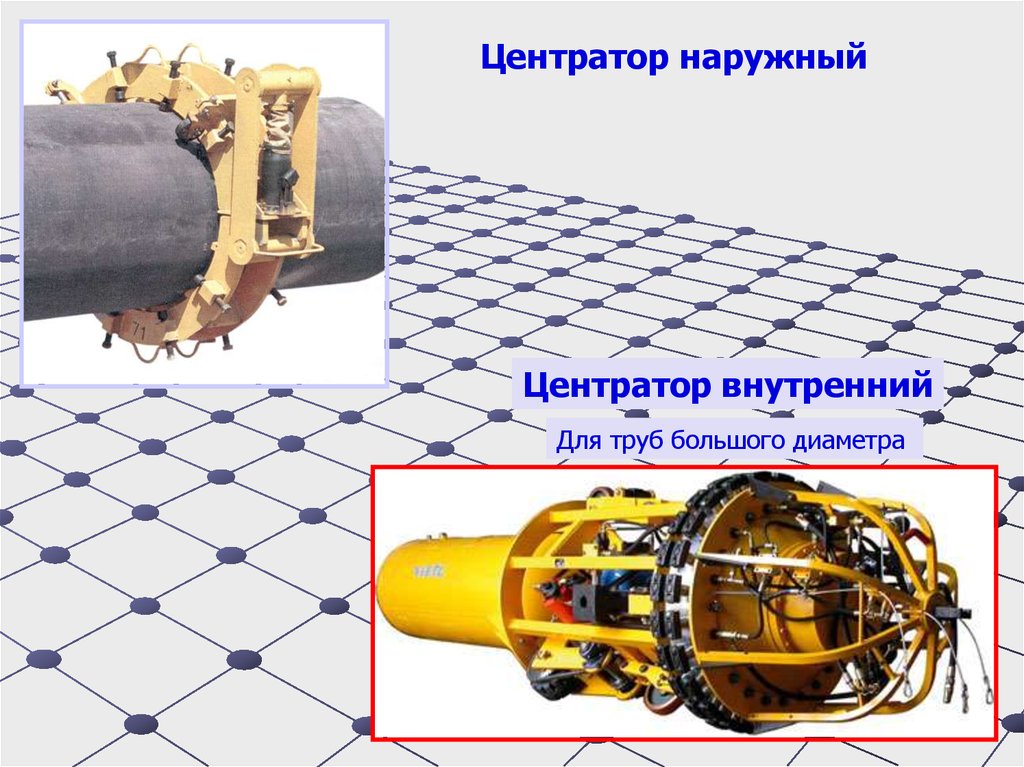

3. Технические устройства для производства черных и цветных металлов и сплавов на их

основе.

4. Машины для литья стали и цветных металлов.

5. Агрегаты трубопрокатные.

6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

1. Оборудование химических, нефтехимических, нефтеперерабатывающих производств,

работающее под давлением до 16 МПа.

2. Оборудование химических, нефтехимических, нефтеперерабатывающих производств,

работающее под давлением более 16 МПа.

3. Оборудование химических, нефтехимических, нефтеперерабатывающих производств,

работающее под вакуумом.

4. Резервуары для хранения взрывопожароопасных и токсичных веществ.

5. Изотермические хранилища.

6. Криогенное оборудование.

7. Оборудование аммиачных холодильных установок.

8. Печи.

9. Компрессорное и насосное оборудование.

10. Центрифуги, сепараторы.

11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных

веществ.

12. Котлы-утилизаторы.

13. Энерготехнологические котлы.

14. Котлы ВОТ.

15. Трубопроводная арматура и предохранительные устройства.

16. Технологические трубопроводы и детали трубопроводов.

1.Технические устройства для горнодобывающих и горно-обогатительных производств и

подземных объектов.

4.

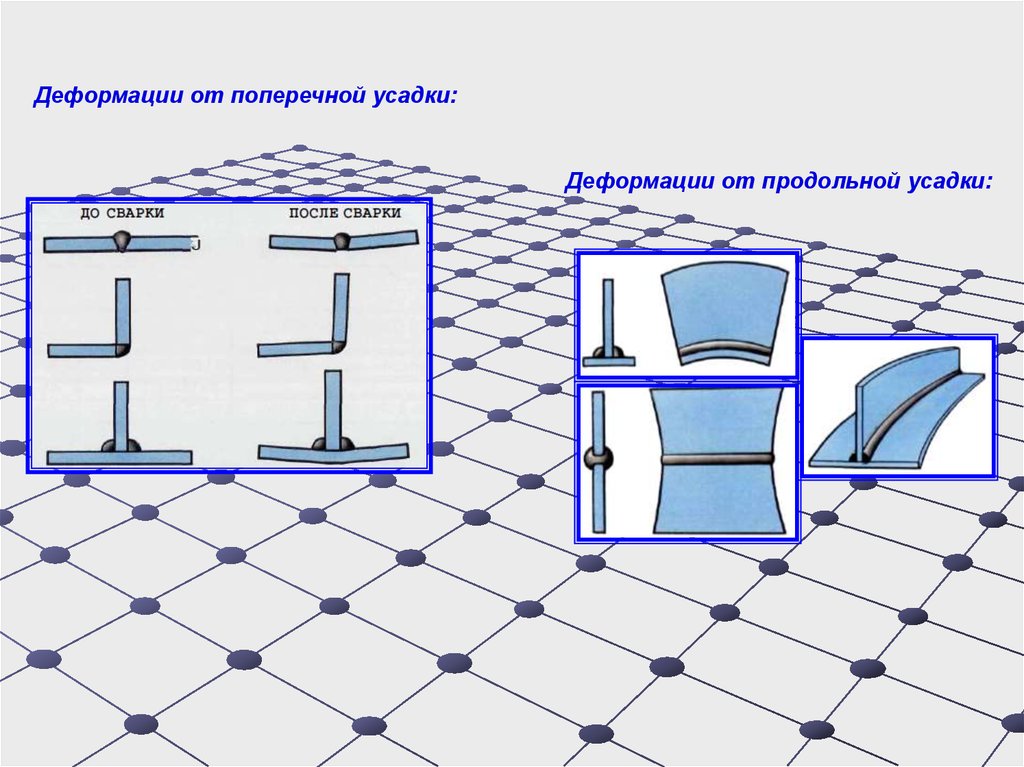

8Оборудование

для

транспортировк

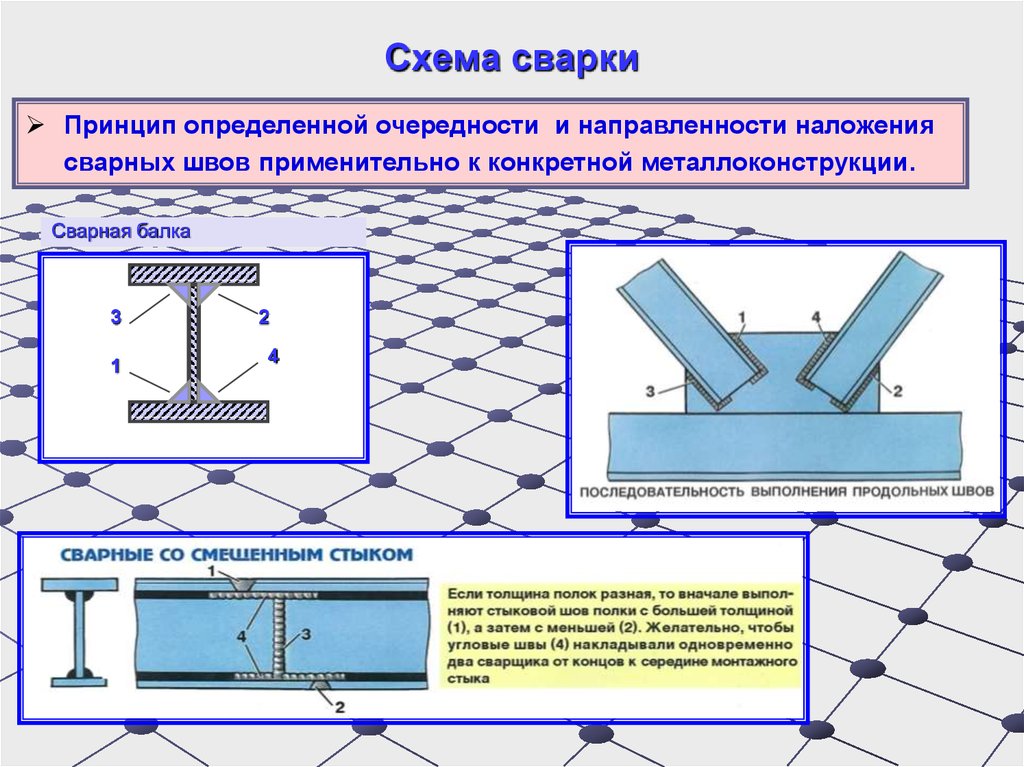

и опасных

грузов.

(ОТОГ)

1. Контейнеры специализированные и тара, используемые для

транспортировки опасных грузов и строительных материалов.

2. Цистерны.

3. Экипажная часть.

9

Строительные

конструкции.

(СК)

1. Металлические строительные конструкции.

2. Арматура, арматурные и закладные изделия железобетонных

конструкций.

3. Металлические трубопроводы.

4. Конструкции и трубопроводы из полимерных материалов.

10

Конструкции

стальных

мостов.

(КСМ)

1. Металлические конструкции пролётных строений, опор и

пилонов стальных мостов при изготовлении в заводских условиях.

2. Металлические конструкции пролётных строений, опор и

пилонов стальных мостов при сборке, сварке и ремонте в

монтажных условиях.

5.

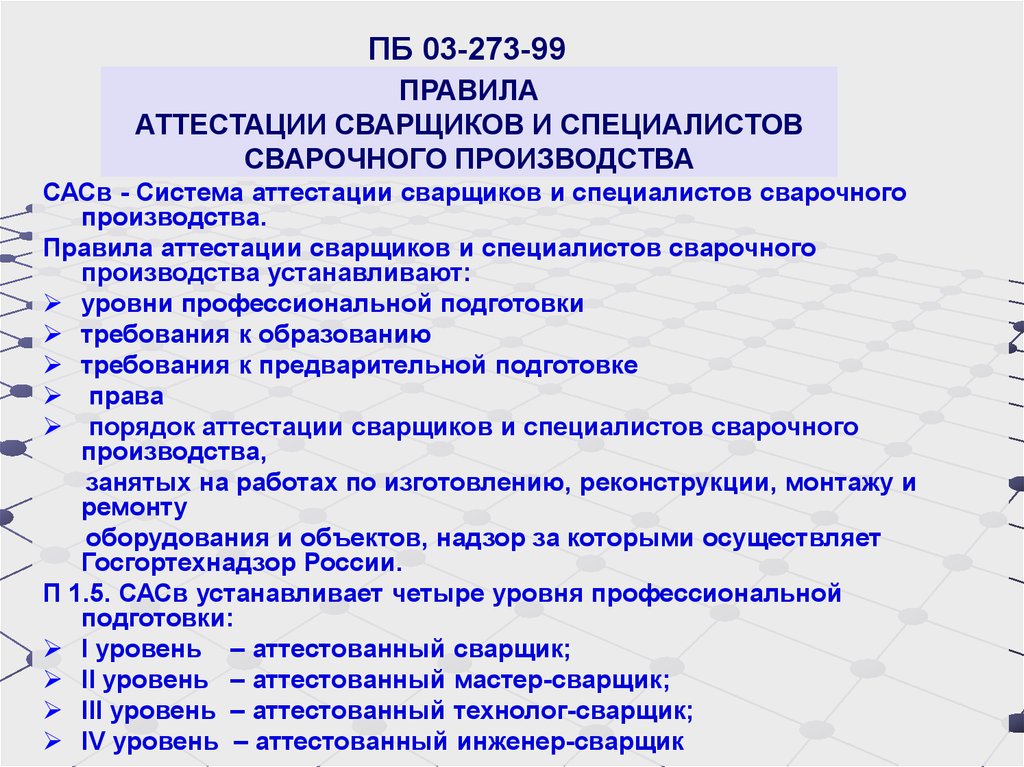

ПБ 03-273-99ПРАВИЛА

АТТЕСТАЦИИ СВАРЩИКОВ И СПЕЦИАЛИСТОВ

СВАРОЧНОГО ПРОИЗВОДСТВА

САСв - Система аттестации сварщиков и специалистов сварочного

производства.

Правила аттестации сварщиков и специалистов сварочного

производства устанавливают:

уровни профессиональной подготовки

требования к образованию

требования к предварительной подготовке

права

порядок аттестации сварщиков и специалистов сварочного

производства,

занятых на работах по изготовлению, реконструкции, монтажу и

ремонту

оборудования и объектов, надзор за которыми осуществляет

Госгортехнадзор России.

П 1.5. САСв устанавливает четыре уровня профессиональной

подготовки:

I уровень – аттестованный сварщик;

II уровень – аттестованный мастер-сварщик;

III уровень – аттестованный технолог-сварщик;

IV уровень – аттестованный инженер-сварщик

6.

II уровень: специалисты, чьи письменные или устные указания являютсяобязательными для исполнения сварщиками при проведении

сварочных работ (мастера, прорабы и т.п.);

III уровень: специалисты, являющиеся руководителями отдельных

подразделений предприятия, обеспечивающих выполнение

сварочных работ, и чья подпись необходима и достаточна для

использования на предприятии документов, определяющих

технологию проведения сварочных работ (начальники отделов,

лабораторий, секторов, технических бюро ,руководители рабочих

групп и т.п.);

IV уровень: специалисты, являющиеся руководителями службы сварки

предприятия (организации), чья подпись необходима и достаточна

для утверждения руководством предприятия (организации)

руководящих и нормативных документов по выполнению всех видов

сварочных работ(главные сварщики, их заместители и т.п.)

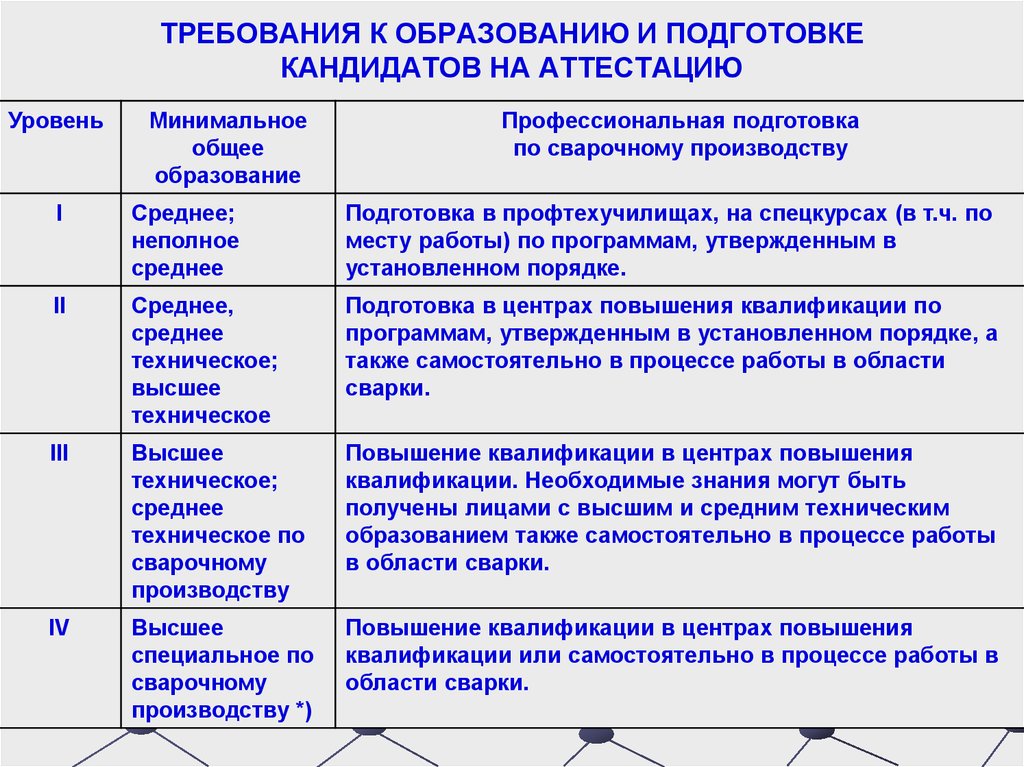

7. ТРЕБОВАНИЯ К ОБРАЗОВАНИЮ И ПОДГОТОВКЕ КАНДИДАТОВ НА АТТЕСТАЦИЮ

УровеньМинимальное

общее

образование

Профессиональная подготовка

по сварочному производству

I

Среднее;

неполное

среднее

Подготовка в профтехучилищах, на спецкурсах (в т.ч. по

месту работы) по программам, утвержденным в

установленном порядке.

II

Среднее,

среднее

техническое;

высшее

техническое

Подготовка в центрах повышения квалификации по

программам, утвержденным в установленном порядке, а

также самостоятельно в процессе работы в области

сварки.

III

Высшее

техническое;

среднее

техническое по

сварочному

производству

Повышение квалификации в центрах повышения

квалификации. Необходимые знания могут быть

получены лицами с высшим и средним техническим

образованием также самостоятельно в процессе работы

в области сварки.

IV

Высшее

специальное по

сварочному

производству *)

Повышение квалификации в центрах повышения

квалификации или самостоятельно в процессе работы в

области сварки.

8. ТРЕБОВАНИЯ К СТАЖУ КАНДИДАТОВ НА АТТЕСТАЦИЮ

Общееобразование

аттестация

на II

уровень

Стаж работы, мес.

аттестация

на III уровень

аттестация

на IV уровень

Неаттестова Специалис Неаттестова Специалист Неаттестованны

нный

т II ур.

нный

III ур.

й

Высшее

техническое по

сварочному

производству

Среднее

техническое по

сварочному

производству

6

6

18

12

36

9

9

24

-

-

Высшее

техническое,

среднее

техническое

12

12

36

-

-

Среднее

36

-

-

-

-

(- ) Кандидат не может быть аттестован на соответствующий уровень

9.

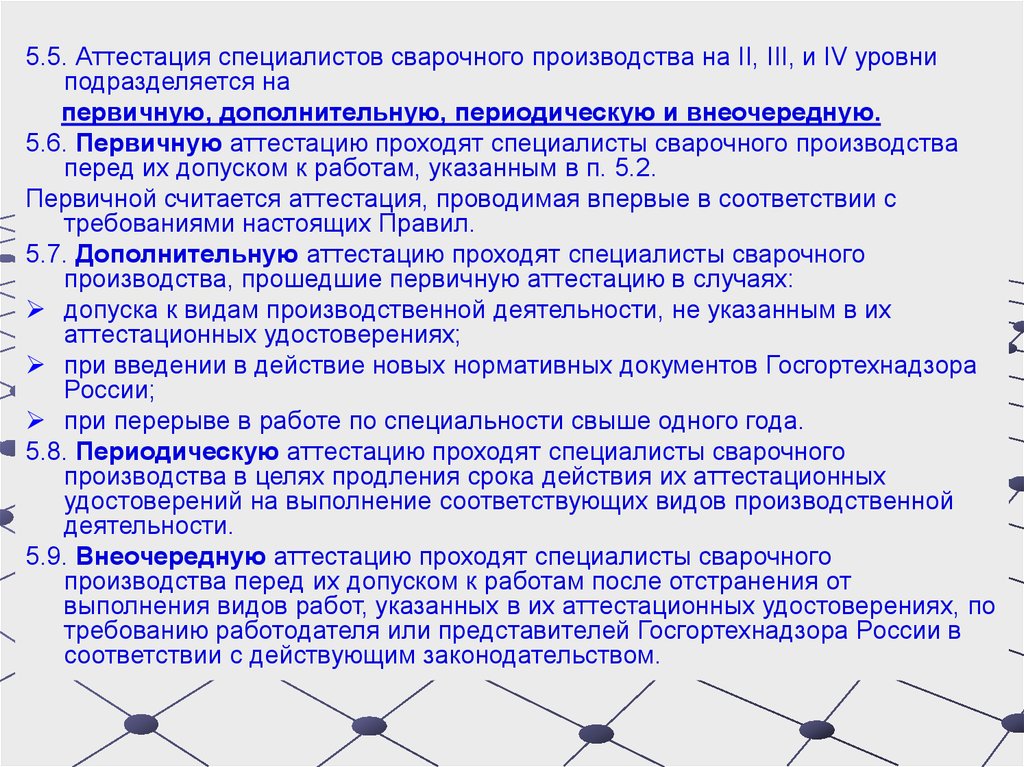

5.5. Аттестация специалистов сварочного производства на II, III, и IV уровниподразделяется на

первичную, дополнительную, периодическую и внеочередную.

5.6. Первичную аттестацию проходят специалисты сварочного производства

перед их допуском к работам, указанным в п. 5.2.

Первичной считается аттестация, проводимая впервые в соответствии с

требованиями настоящих Правил.

5.7. Дополнительную аттестацию проходят специалисты сварочного

производства, прошедшие первичную аттестацию в случаях:

допуска к видам производственной деятельности, не указанным в их

аттестационных удостоверениях;

при введении в действие новых нормативных документов Госгортехнадзора

России;

при перерыве в работе по специальности свыше одного года.

5.8. Периодическую аттестацию проходят специалисты сварочного

производства в целях продления срока действия их аттестационных

удостоверений на выполнение соответствующих видов производственной

деятельности.

5.9. Внеочередную аттестацию проходят специалисты сварочного

производства перед их допуском к работам после отстранения от

выполнения видов работ, указанных в их аттестационных удостоверениях, по

требованию работодателя или представителей Госгортехнадзора России в

соответствии с действующим законодательством.

10.

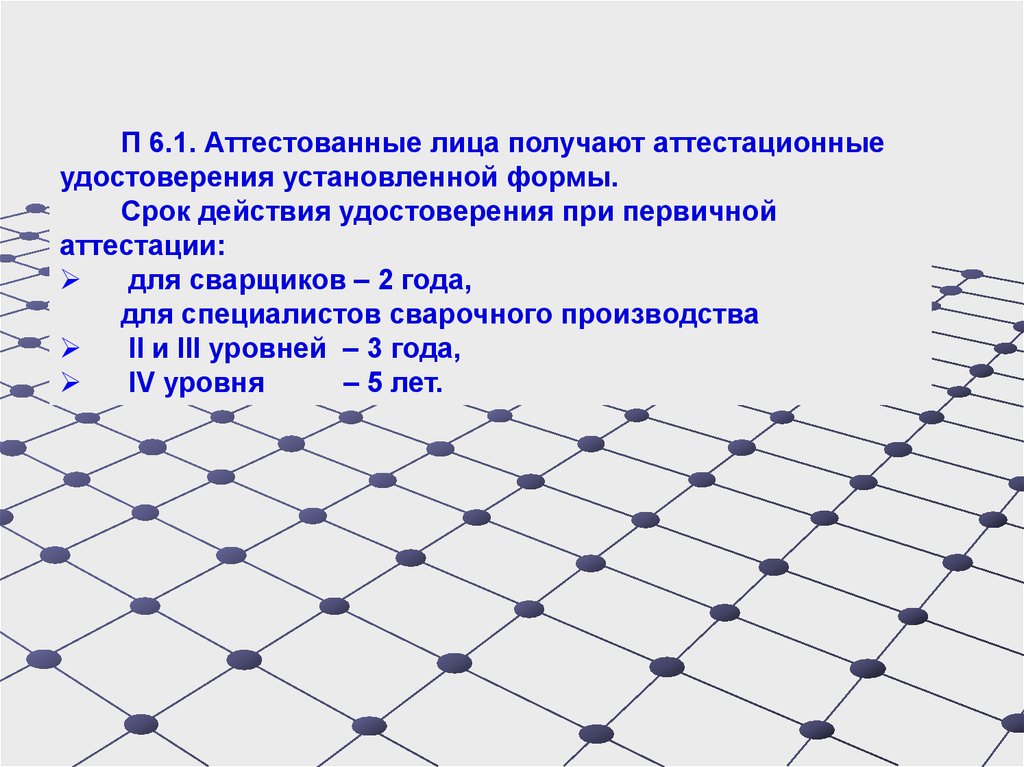

П 6.1. Аттестованные лица получают аттестационныеудостоверения установленной формы.

Срок действия удостоверения при первичной

аттестации:

для сварщиков – 2 года,

для специалистов сварочного производства

II и III уровней – 3 года,

IV уровня

– 5 лет.

11. РД 03-495-02 ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ ПРОВЕДЕНИЯ АТТЕСТАЦИИ СВАРЩИКОВ И СПЕЦИАЛИСТОВ СВАРОЧНОГО ПРОИЗВОДСТВА

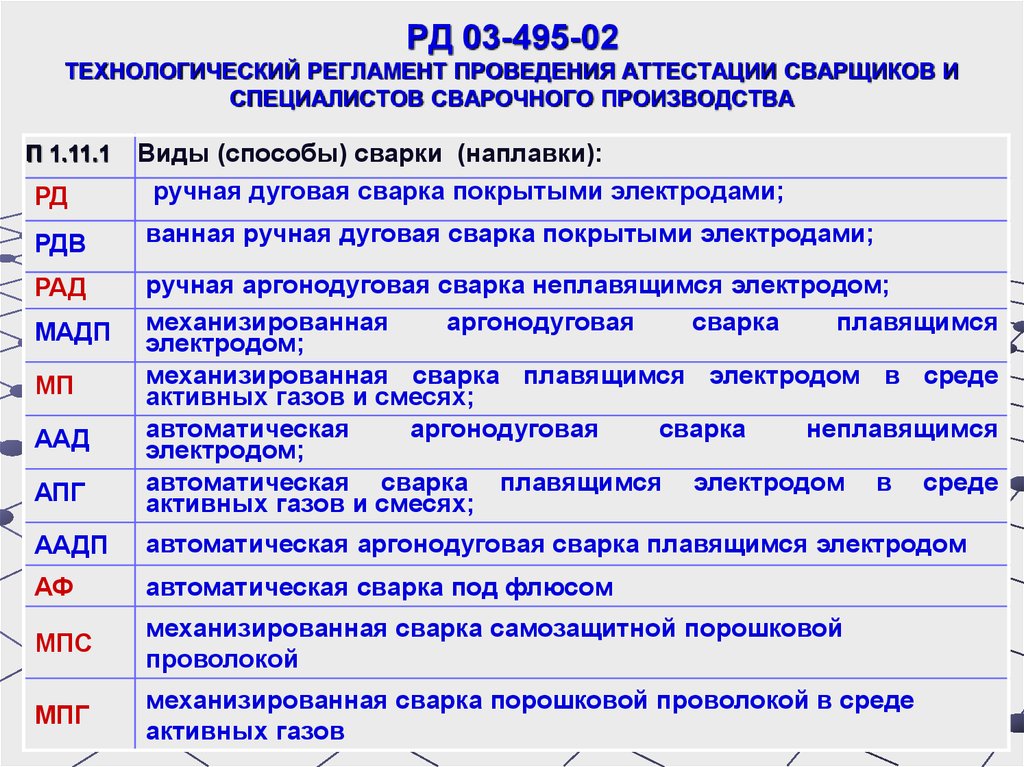

П 1.11.1РД

Виды (способы) сварки (наплавки):

ручная дуговая сварка покрытыми электродами;

РДВ

ванная ручная дуговая сварка покрытыми электродами;

РАД

АПГ

ручная аргонодуговая сварка неплавящимся электродом;

механизированная

аргонодуговая

сварка

плавящимся

электродом;

механизированная сварка плавящимся электродом в среде

активных газов и смесях;

автоматическая

аргонодуговая

сварка

неплавящимся

электродом;

автоматическая сварка плавящимся электродом в среде

активных газов и смесях;

ААДП

автоматическая аргонодуговая сварка плавящимся электродом

АФ

автоматическая сварка под флюсом

МПС

механизированная сварка самозащитной порошковой

проволокой

МПГ

механизированная сварка порошковой проволокой в среде

активных газов

МАДП

МП

ААД

12.

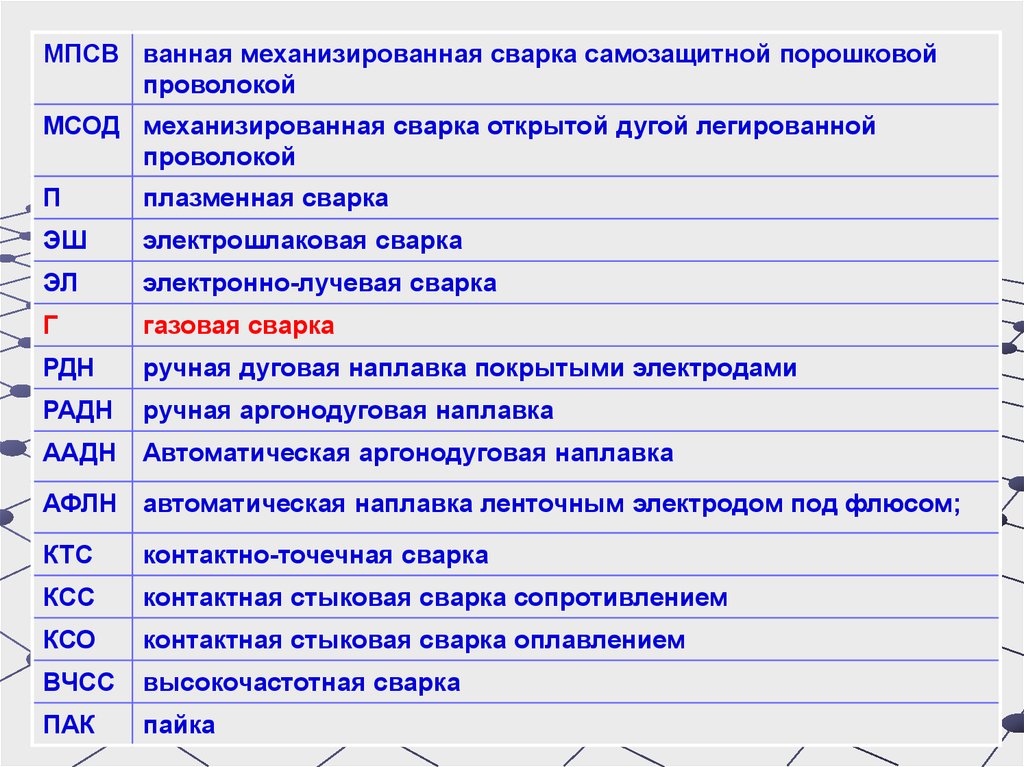

МПСВ ванная механизированная сварка самозащитной порошковойпроволокой

МСОД механизированная сварка открытой дугой легированной

проволокой

П

плазменная сварка

ЭШ

электрошлаковая сварка

ЭЛ

электронно-лучевая сварка

Г

газовая сварка

РДН

ручная дуговая наплавка покрытыми электродами

РАДН

ручная аргонодуговая наплавка

ААДН

Автоматическая аргонодуговая наплавка

АФЛН автоматическая наплавка ленточным электродом под флюсом;

КТС

контактно-точечная сварка

КСС

контактная стыковая сварка сопротивлением

КСО

контактная стыковая сварка оплавлением

ВЧСС

высокочастотная сварка

ПАК

пайка

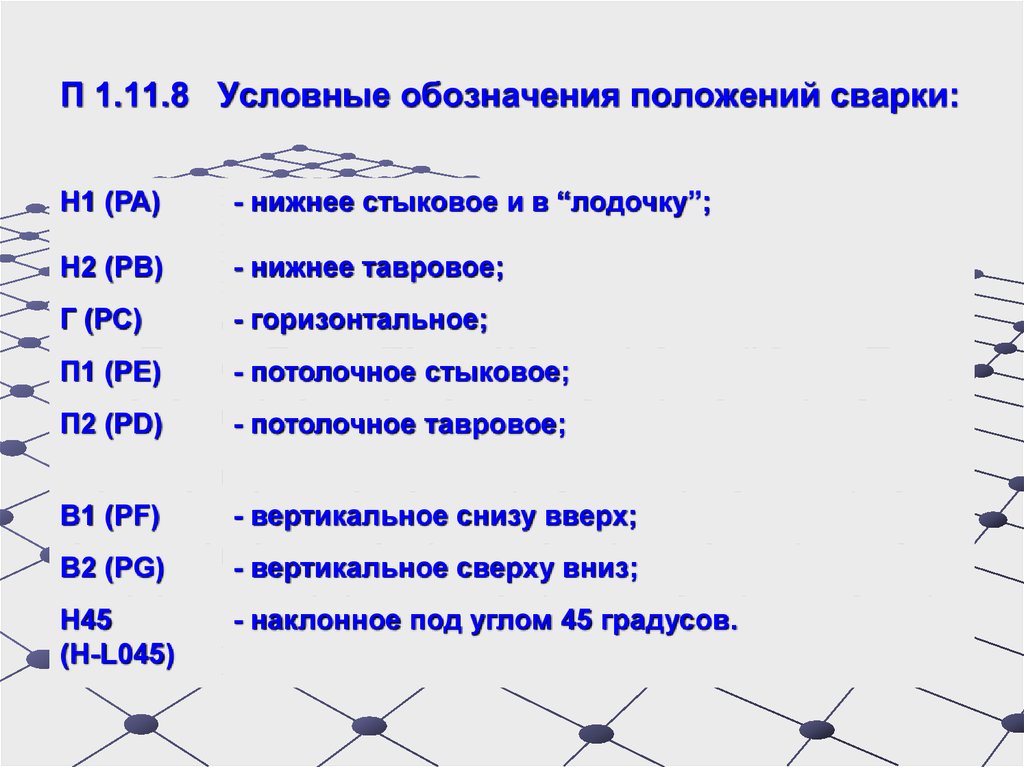

13. П 1.11.8 Условные обозначения положений сварки:

Н1 (РА)- нижнее стыковое и в “лодочку”;

Н2 (РВ)

- нижнее тавровое;

Г (РС)

- горизонтальное;

П1 (РЕ)

- потолочное стыковое;

П2 (PD)

- потолочное тавровое;

В1 (PF)

- вертикальное снизу вверх;

В2 (PG)

- вертикальное сверху вниз;

Н45

(H-L045)

- наклонное под углом 45 градусов.

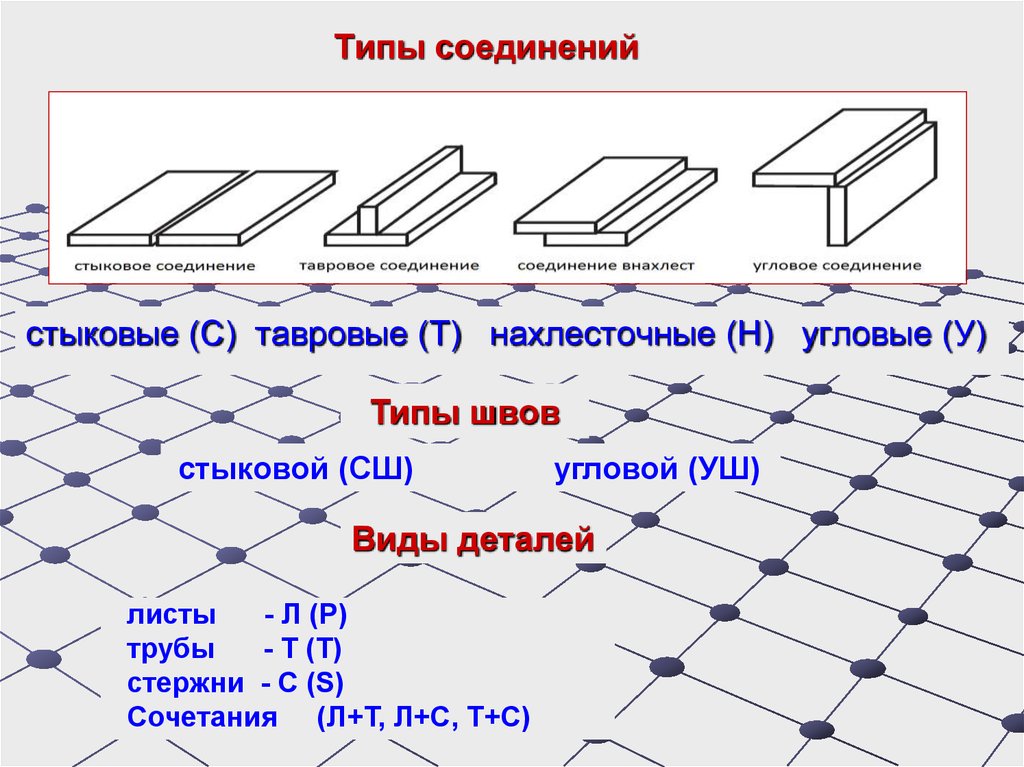

14. Типы соединений

стыковые (С) тавровые (Т) нахлесточные (Н) угловые (У)Типы швов

стыковой (СШ)

угловой (УШ)

Виды деталей

листы

- Л (Р)

трубы

- Т (Т)

стержни - С (S)

Сочетания (Л+Т, Л+С, Т+С)

15.

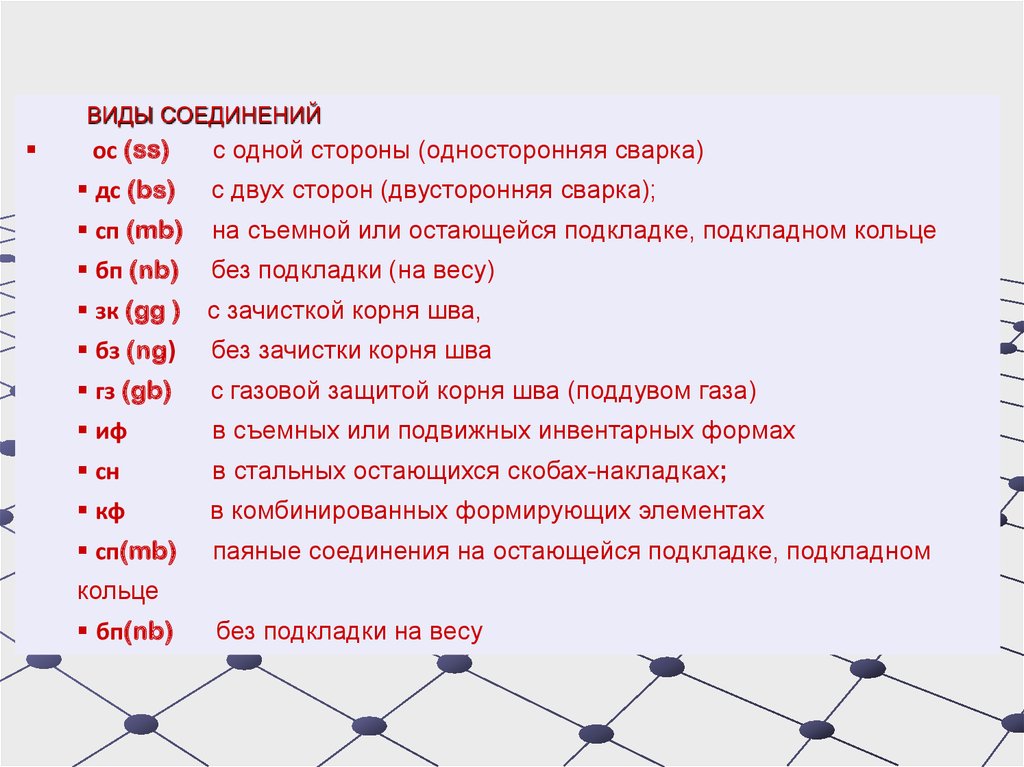

ВИДЫ СОЕДИНЕНИЙос (ss)

с одной стороны (односторонняя сварка)

дс (bs)

с двух сторон (двусторонняя сварка);

сп (mb)

на съемной или остающейся подкладке, подкладном кольце

бп (nb)

без подкладки (на весу)

зк (gg )

с зачисткой корня шва,

бз (ng)

без зачистки корня шва

гз (gb)

с газовой защитой корня шва (поддувом газа)

иф

в съемных или подвижных инвентарных формах

сн

в стальных остающихся скобах-накладках;

кф

в комбинированных формирующих элементах

сп(mb)

паяные соединения на остающейся подкладке, подкладном

кольце

бп(nb)

без подкладки на весу

16.

П. 1.12.3. Размеры деталей контрольных сварных соединений (КСС)Приложение 22

П 1.12.4. Количество контрольных сварных соединений

17.

П1.13.3Методы контроля и испытаний контрольных сварных соединений и наплавок

Метод контроля

Стыковое Стыковое

соединесоединение листов ние труб

Угловое Наплав-ка

Соедине-ние

соединедеталей с

ние

закладны-ми

нагревателями

Визуальный и измерительный

(ВИК)

Радиографический (РГК)

1

1

2

—

—

Ультразвуковой (УЗК)

3

3

4

9

—

Испытание на статический

изгиб (сплющивание)

5

5

—

—

10

Испытание на излом

1

1

1;8

—

11

Анализ макрошлифов (без

полирования)

—

—

6

6

—

Магнитопорошковый (МПК)**

или капиллярный (КК) **

7

7

7

7

—

Испытание на осевое

растяжение

12

12

—

—

—

*

**

—

Обозначения:

- контроль является обязательным, с учетом примечания;

- для сварных соединений из полимерных материалов не применяют;

- контроль не является обязательным.

18.

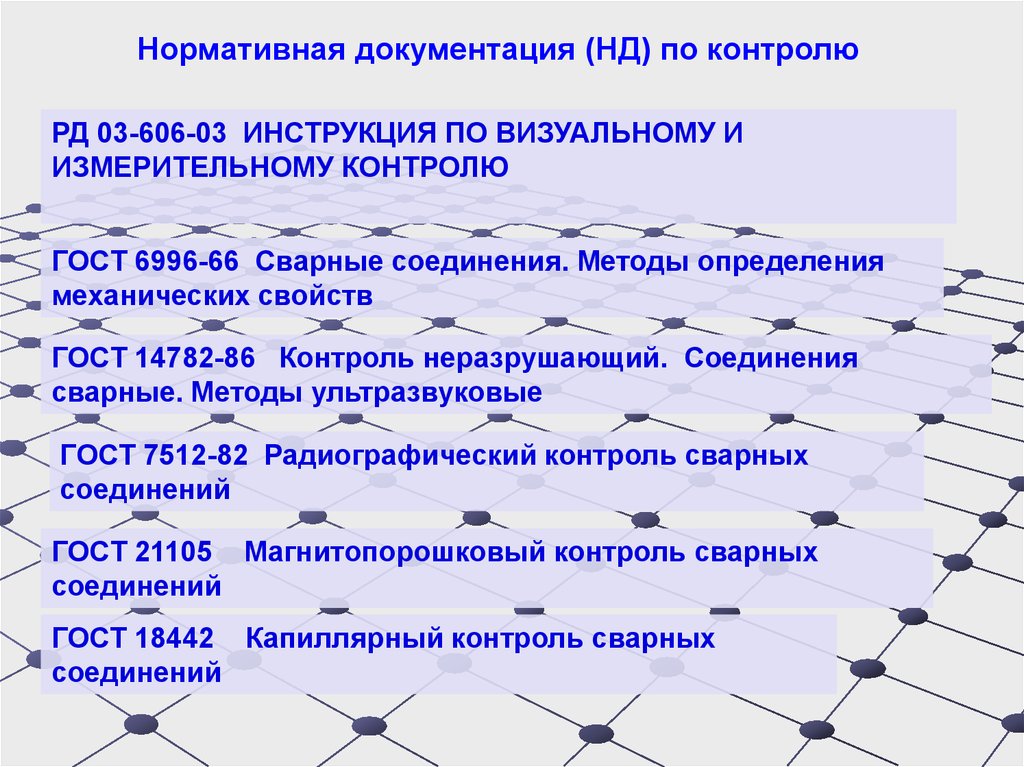

Нормативная документация (НД) по контролюРД 03-606-03 ИНСТРУКЦИЯ ПО ВИЗУАЛЬНОМУ И

ИЗМЕРИТЕЛЬНОМУ КОНТРОЛЮ

ГОСТ 6996-66 Сварные соединения. Методы определения

механических свойств

ГОСТ 14782-86 Контроль неразрушающий. Соединения

сварные. Методы ультразвуковые

ГОСТ 7512-82 Радиографический контроль сварных

соединений

ГОСТ 21105 Магнитопорошковый контроль сварных

соединений

ГОСТ 18442 Капиллярный контроль сварных

соединений

19.

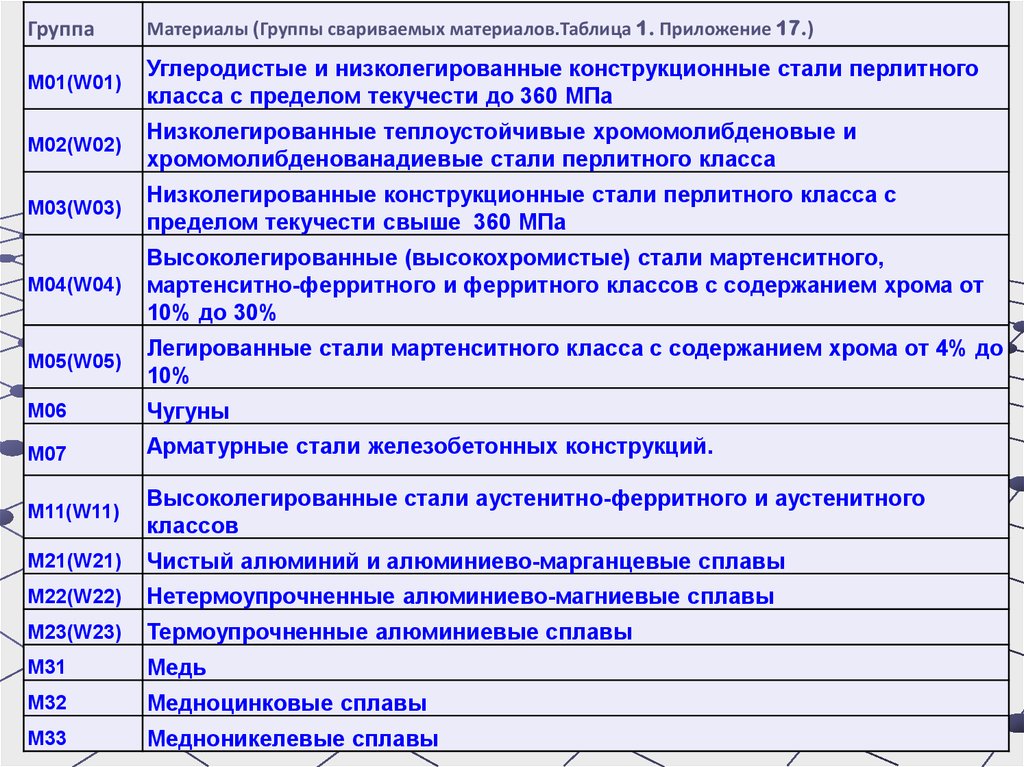

ГруппаМатериалы (Группы свариваемых материалов.Таблица 1. Приложение 17.)

М01(W01)

Углеродистые и низколегированные конструкционные стали перлитного

класса с пределом текучести до 360 МПа

М02(W02)

Низколегированные теплоустойчивые хромомолибденовые и

хромомолибденованадиевые стали перлитного класса

М03(W03)

Низколегированные конструкционные стали перлитного класса с

пределом текучести свыше 360 МПа

М04(W04)

Высоколегированные (высокохромистые) стали мартенситного,

мартенситно-ферритного и ферритного классов с содержанием хрома от

10% до 30%

М05(W05)

Легированные стали мартенситного класса с содержанием хрома от 4% до

10%

М06

Чугуны

М07

Арматурные стали железобетонных конструкций.

М11(W11)

Высоколегированные стали аустенитно-ферритного и аустенитного

классов

М21(W21)

Чистый алюминий и алюминиево-марганцевые сплавы

М22(W22)

Нетермоупрочненные алюминиево-магниевые сплавы

М23(W23)

Термоупрочненные алюминиевые сплавы

М31

Медь

М32

Медноцинковые сплавы

М33

Медноникелевые сплавы

20.

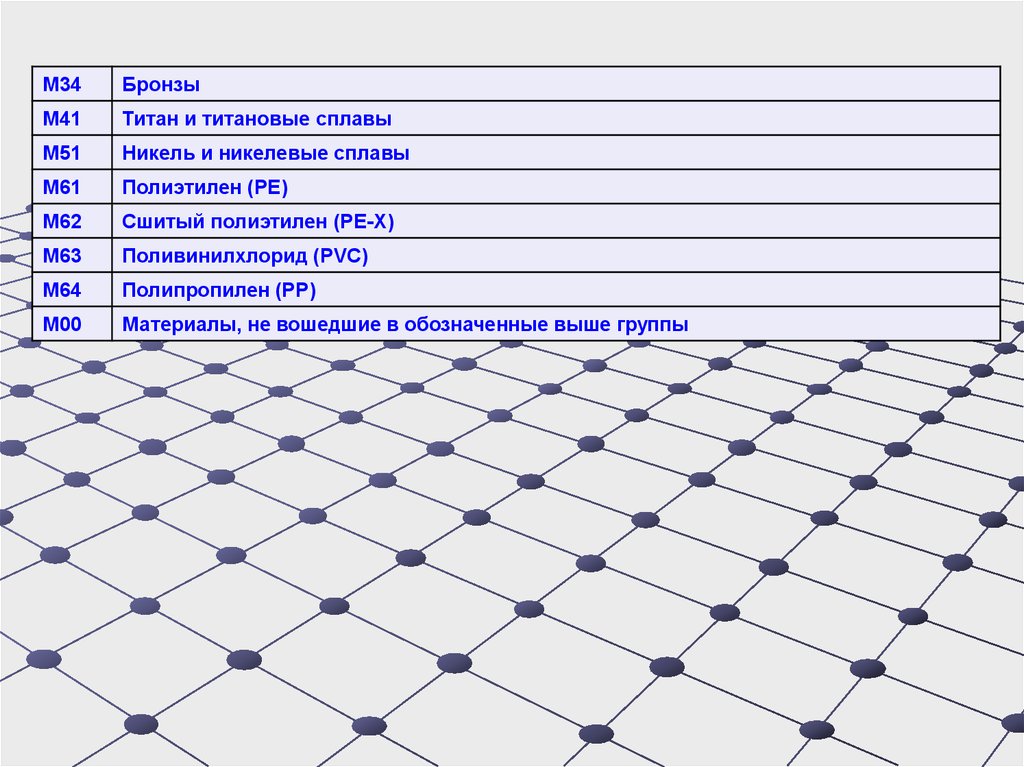

М34Бронзы

М41

Титан и титановые сплавы

М51

Никель и никелевые сплавы

М61

Полиэтилен (РЕ)

М62

Сшитый полиэтилен (PE-X)

М63

Поливинилхлорид (PVC)

М64

Полипропилен (РР)

М00

Материалы, не вошедшие в обозначенные выше группы

21.

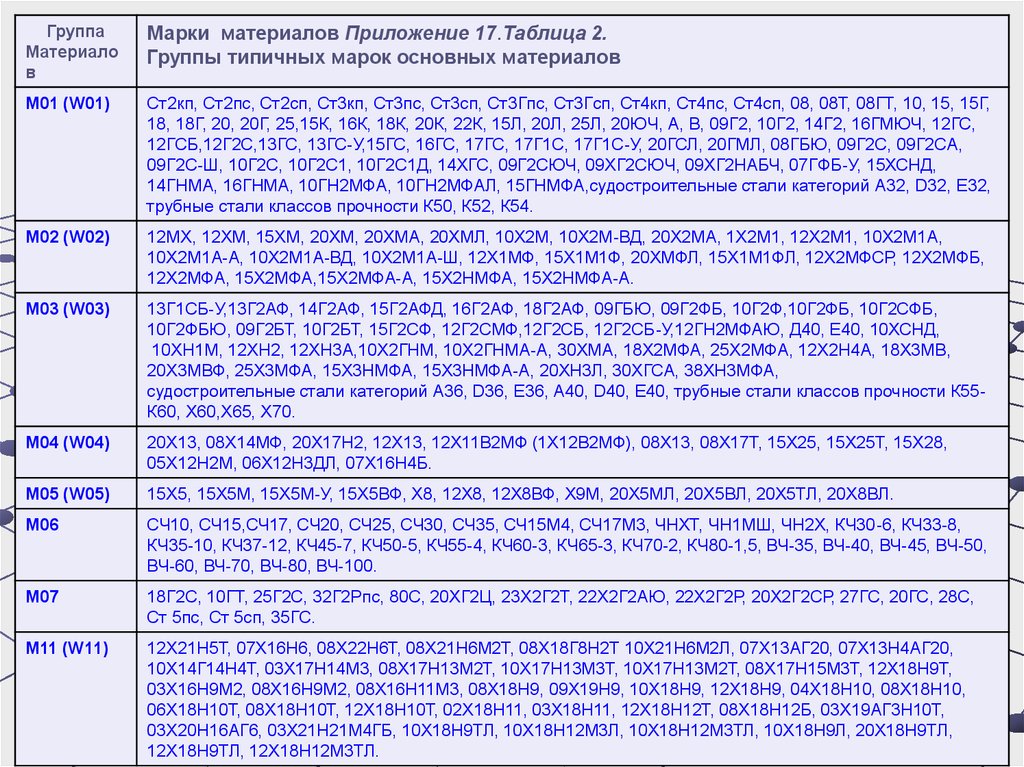

ГруппаМатериало

в

Марки материалов Приложение 17.Таблица 2.

Группы типичных марок основных материалов

М01 (W01)

Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, 08, 08Т, 08ГТ, 10, 15, 15Г,

18, 18Г, 20, 20Г, 25,15К, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС,

12ГСБ,12Г2С,13ГС, 13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА,

09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД,

14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА,судостроительные стали категорий А32, D32, E32,

трубные стали классов прочности К50, К52, К54.

М02 (W02)

12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 20Х2МА, 1Х2М1, 12Х2М1, 10Х2М1А,

10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ,

12Х2МФА, 15Х2МФА,15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А.

М03 (W03)

13Г1СБ-У,13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ, 10Г2Ф,10Г2ФБ, 10Г2СФБ,

10Г2ФБЮ, 09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У,12ГН2МФАЮ, Д40, Е40, 10ХСНД,

10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А, 18Х3МВ,

20Х3МВФ, 25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА,

судостроительные стали категорий А36, D36, E36, А40, D40, E40, трубные стали классов прочности К55К60, Х60,Х65, Х70.

М04 (W04)

20Х13, 08Х14МФ, 20Х17Н2, 12Х13, 12Х11В2МФ (1Х12В2МФ), 08Х13, 08Х17Т, 15Х25, 15Х25Т, 15Х28,

05Х12Н2М, 06Х12Н3ДЛ, 07Х16Н4Б.

М05 (W05)

15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12Х8, 12Х8ВФ, Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ.

М06

СЧ10, СЧ15,СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3, ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8,

КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5, ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50,

ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100.

М07

18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С,

Ст 5пс, Ст 5сп, 35ГС.

М11 (W11)

12Х21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20,

10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т,

03Х16Н9М2, 08Х16Н9М2, 08Х16Н11М3, 08Х18Н9, 09Х19Н9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10,

06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02Х18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т,

03Х20Н16АГ6, 03Х21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ,

12Х18Н9ТЛ, 12Х18Н12М3ТЛ.

22.

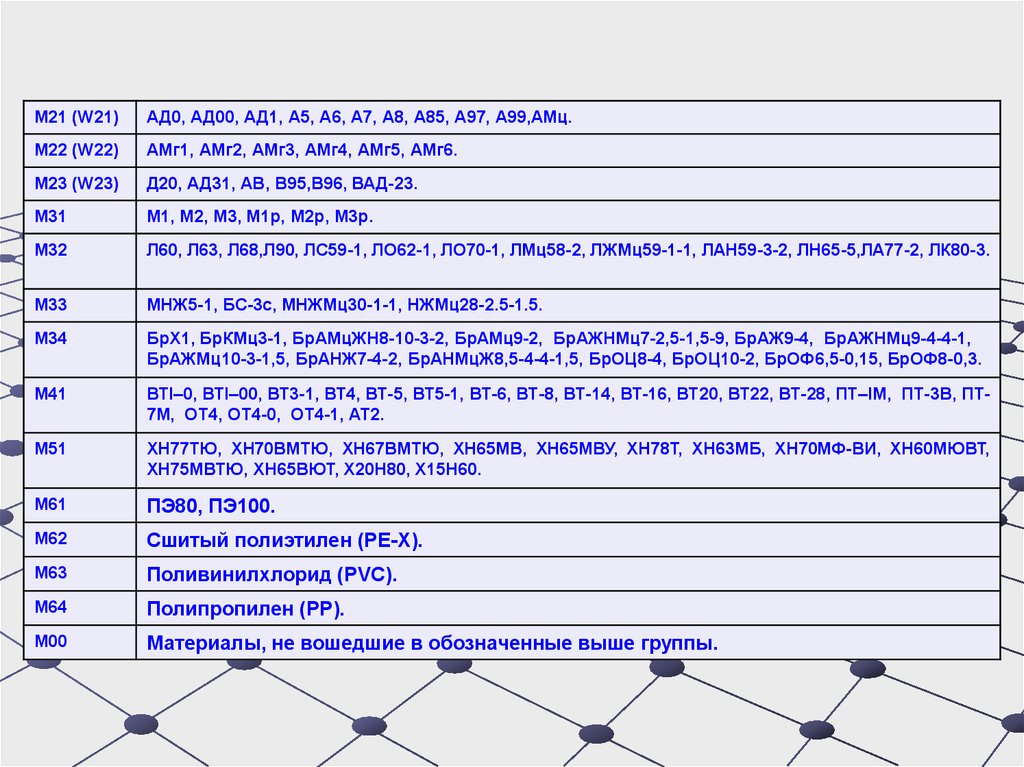

М21 (W21)АД0, АД00, АД1, А5, А6, А7, А8, А85, А97, А99,АМц.

М22 (W22)

АМг1, АМг2, АМг3, АМг4, АМг5, АМг6.

М23 (W23)

Д20, АД31, АВ, В95,В96, ВАД-23.

М31

М1, М2, М3, М1р, М2р, М3р.

М32

Л60, Л63, Л68,Л90, ЛС59-1, ЛО62-1, ЛО70-1, ЛМц58-2, ЛЖМц59-1-1, ЛАН59-3-2, ЛН65-5,ЛА77-2, ЛК80-3.

М33

МНЖ5-1, БС-3с, МНЖМц30-1-1, НЖМц28-2.5-1.5.

М34

БрХ1, БрКМц3-1, БрАМцЖН8-10-3-2, БрАМц9-2, БрАЖНМц7-2,5-1,5-9, БрАЖ9-4, БрАЖНМц9-4-4-1,

БрАЖМц10-3-1,5, БрАНЖ7-4-2, БрАНМцЖ8,5-4-4-1,5, БрОЦ8-4, БрОЦ10-2, БрОФ6,5-0,15, БрОФ8-0,3.

М41

ВТI–0, ВТI–00, ВТ3-1, ВТ4, ВТ-5, ВТ5-1, ВТ-6, ВТ-8, ВТ-14, ВТ-16, ВТ20, ВТ22, ВТ-28, ПТ–IМ, ПТ-3В, ПТ7М, ОТ4, ОТ4-0, ОТ4-1, АТ2.

М51

ХН77ТЮ, ХН70ВМТЮ, ХН67ВМТЮ, ХН65МВ, ХН65МВУ, ХН78Т, ХН63МБ, ХН70МФ-ВИ, ХН60МЮВТ,

ХН75МВТЮ, ХН65ВЮТ, Х20Н80, Х15Н60.

М61

ПЭ80, ПЭ100.

М62

Сшитый полиэтилен (PE-X).

М63

Поливинилхлорид (PVC).

М64

Полипропилен (PP).

М00

Материалы, не вошедшие в обозначенные выше группы.

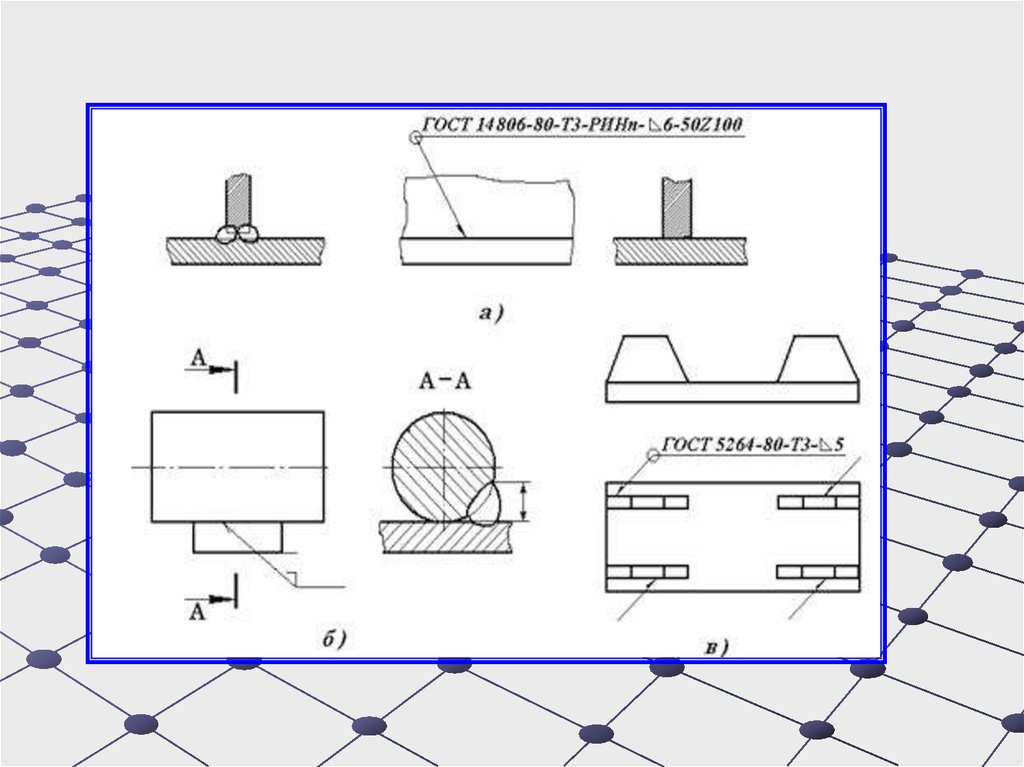

23. РУКОВОДЯЩИЕ ТЕХНИЧЕСКИЕ МАТЕРИАЛЫ ПО СВАРКЕ И КОНТРОЛЮ КАЧЕСТВА СОЕДИНЕНИЙ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ(РТМ 393-94)

Конструкции тавровых соединений,

выполняемых

механизированной сваркой в

среде СО2 в сквозное отверстие

(а) и цекованное отверстие (б)

(соответственно типа Т10-Мс и

Т11-Мц)

24.

Схема с основными (а) и подварочным (б) швами в тавровомсоединении стержней диаметром 12-16 мм

1 - стержни; 2 - пластина:3 - сопло сварочной горелки;

4 - мундштук; 5 - сварочная проволока

25.

Тавровые соединения стержней диаметрами 12-16 мм с пластинойдолжны выполняться в два этапа:

1) наплавить основной шов (а). При этом конец электродной проволоки

следует перемещать по кругу вдоль стенки отверстия в пластине

закладного изделия. Наплавка основного шва заканчивается после

полного заполнения отверстия;

2) наложить подварочный кольцевой однопроходный шов (б), Для этого

следует возбудить дугу на пластине в 5-7 мм от отверстия . Затем

конец электродной проволоки перемещают вокруг стержня на

расстояние 1-2 мм от кромки отверстия. Сварку следует закончить

после перекрытия начала шва и вывода дуги на пластину по

касательной на расстояние 10-15 мм.

26.

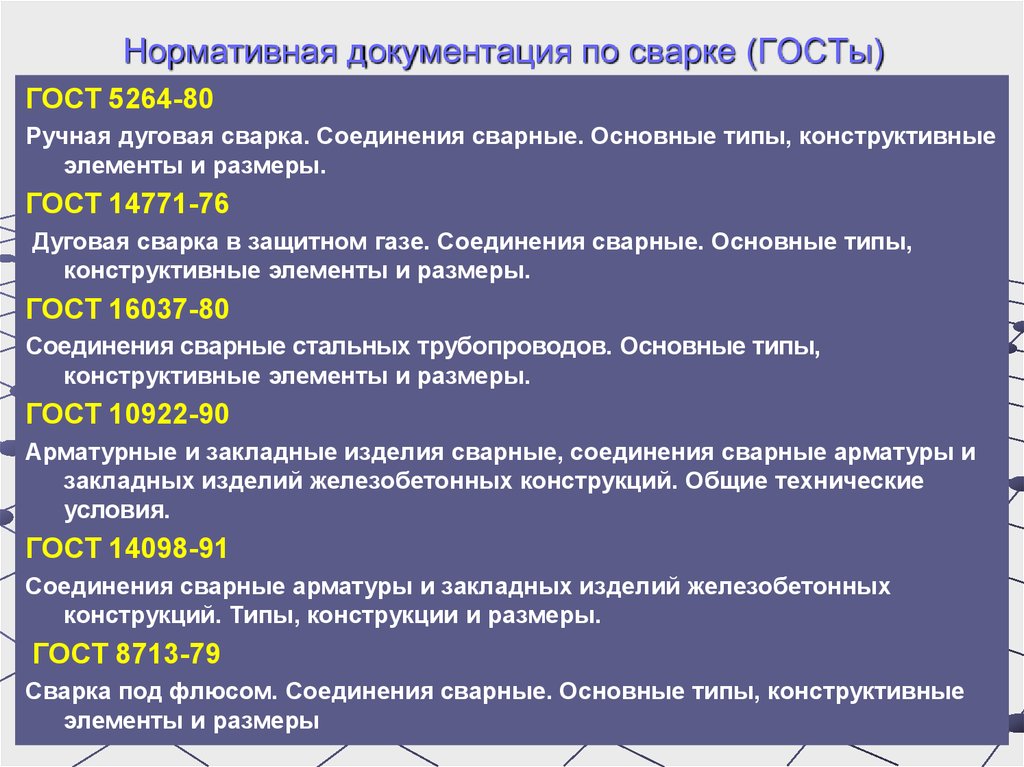

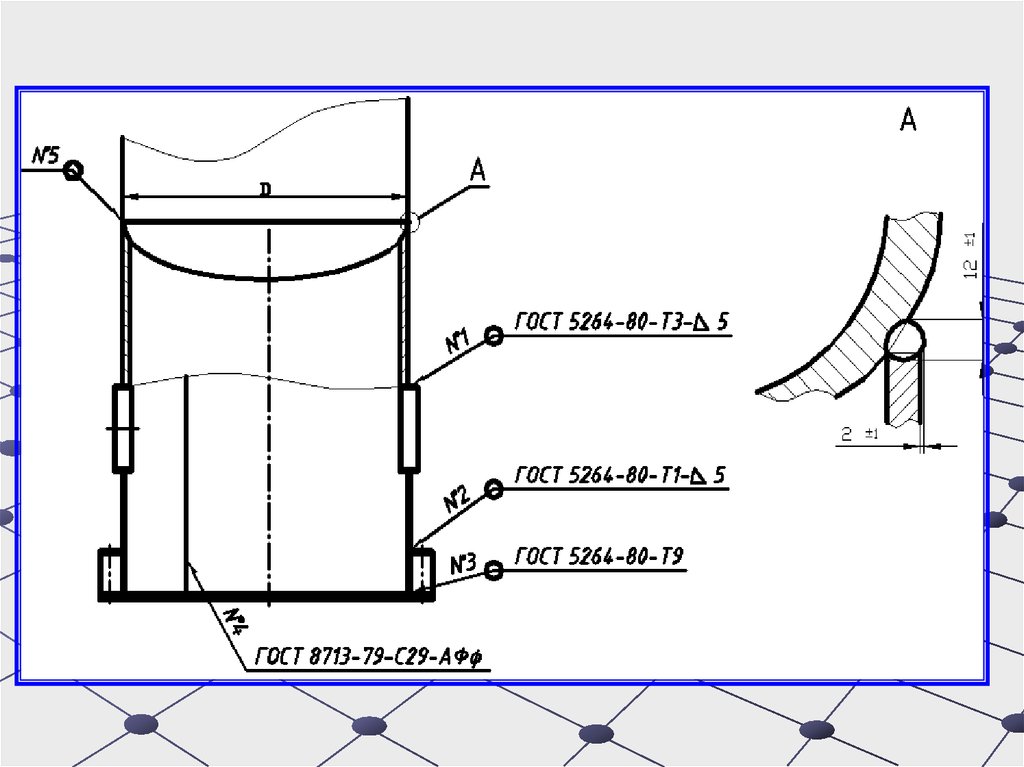

27. Нормативная документация по сварке (ГОСТы)

ГОСТ 5264-80Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные

элементы и размеры.

ГОСТ 14771-76

Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры.

ГОСТ 16037-80

Соединения сварные стальных трубопроводов. Основные типы,

конструктивные элементы и размеры.

ГОСТ 10922-90

Арматурные и закладные изделия сварные, соединения сварные арматуры и

закладных изделий железобетонных конструкций. Общие технические

условия.

ГОСТ 14098-91

Соединения сварные арматуры и закладных изделий железобетонных

конструкций. Типы, конструкции и размеры.

ГОСТ 8713-79

Сварка под флюсом. Соединения сварные. Основные типы, конструктивные

элементы и размеры

28.

ГОСТ 11534-75Ручная дуговая сварка. Соединения сварные под острыми и тупыми

углами. Основные типы, конструктивные элементы и размеры.

ГОСТ 16038-80

Сварка дуговая. Соединения сварные трубопроводов из меди и

медно-никелевого сплава. Основные типы, конструктивные

элементы и размеры.

ГОСТ 23518-79

Дуговая сварка в защитных газах. Соединения сварные под

острыми и тупыми углами. Основные типы, конструктивные

элементы и размеры

ГОСТ 11533-75

Автоматическая и полуавтоматическая дуговая сварка под флюсом.

Соединения сварные под острыми и тупыми углами. Основные

типы, конструктивные элементы и размеры

29.

Классификациястали

по назначению

С особыми

физическими

онструкционные

Инструментальные

и химическими

свойствами

Сталь

45, 20Х, А12,

09Г2, ШХ15,

40ХФА, 15К, 55 ХГР

Сталь

У7, 9ХС,

5ХГМ, Р9

Сталь

2212, 08Х13

36НХ, 81НМА

30.

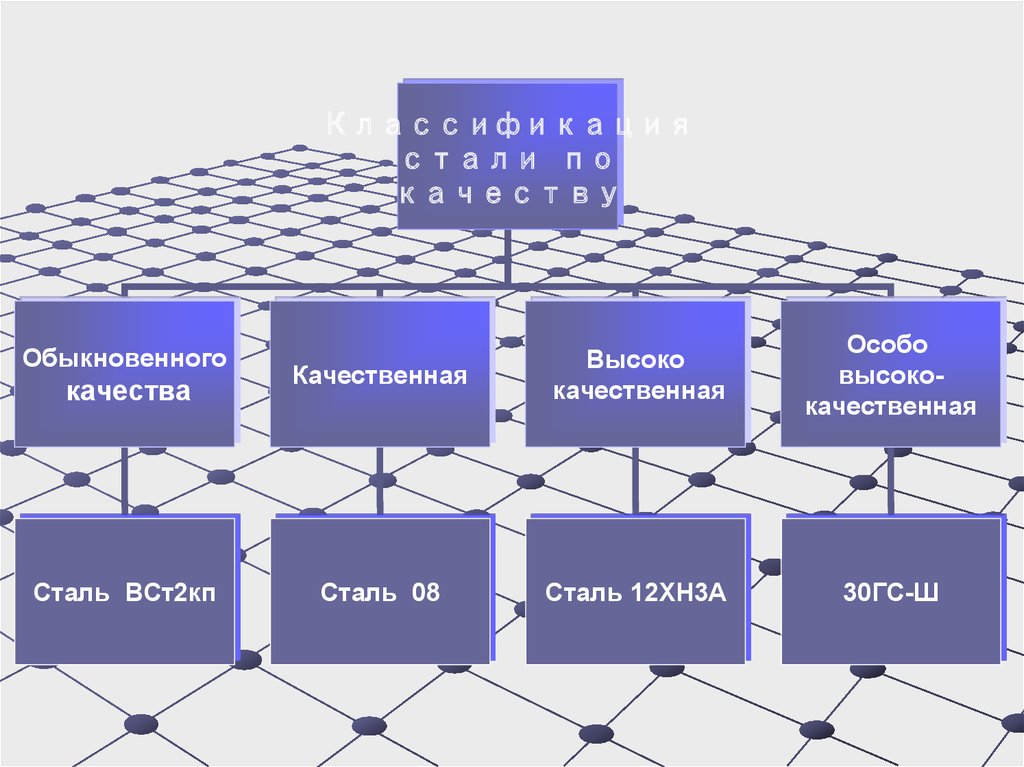

Классификациястали по

качеству

Обыкновенного

качества

Сталь ВСт2кп

Качественная

Высоко

качественная

Особо

высококачественная

Сталь 08

Сталь 12ХН3А

30ГС-Ш

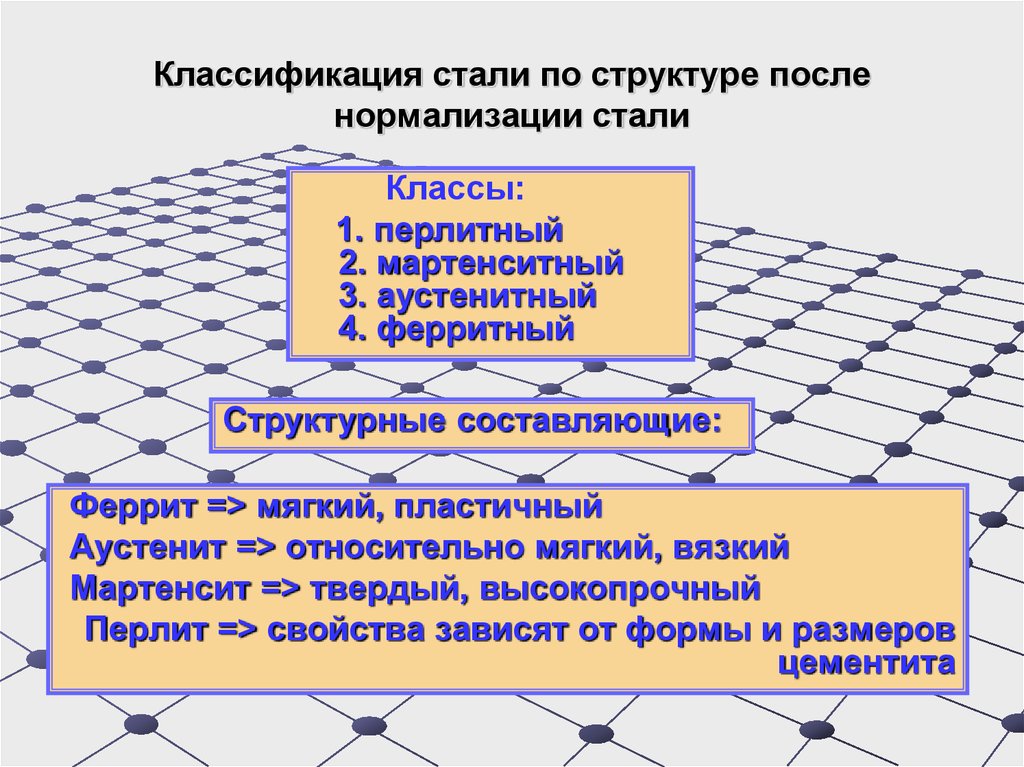

31. Классификация стали по структуре после нормализации стали

Классы:1. перлитный

2. мартенситный

3. аустенитный

4. ферритный

Структурные составляющие:

Феррит => мягкий, пластичный

Аустенит => относительно мягкий, вязкий

Мартенсит => твердый, высокопрочный

Перлит => свойства зависят от формы и размеров

цементита

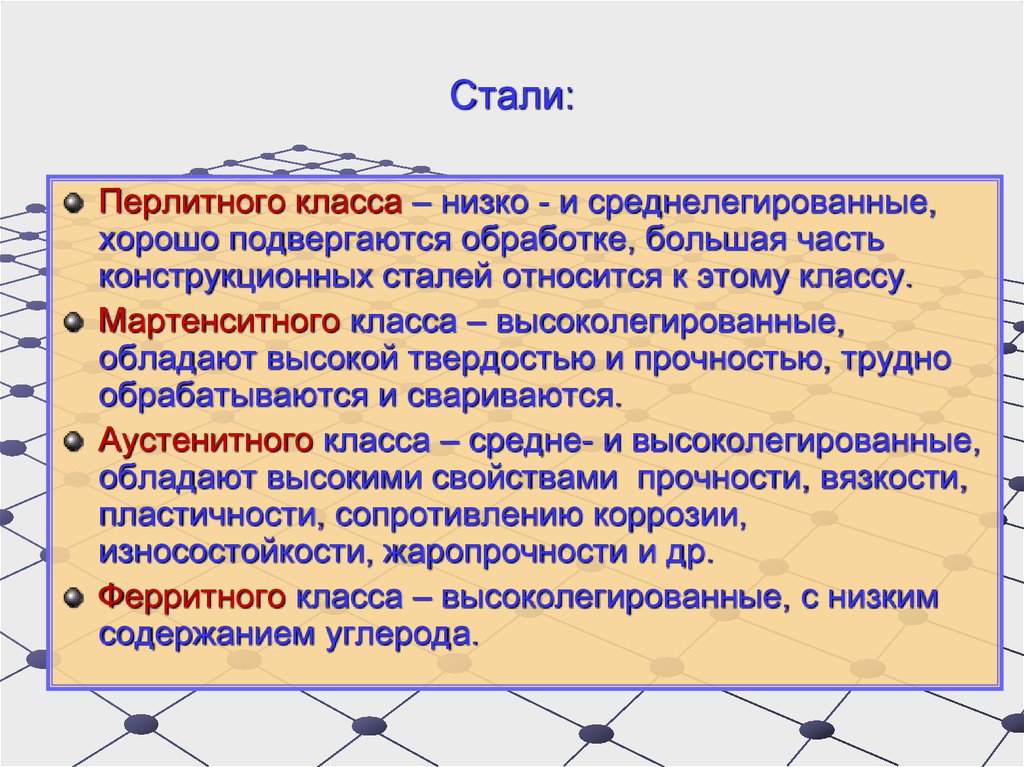

32. Стали:

Перлитного класса – низко - и среднелегированные,хорошо подвергаются обработке, большая часть

конструкционных сталей относится к этому классу.

Мартенситного класса – высоколегированные,

обладают высокой твердостью и прочностью, трудно

обрабатываются и свариваются.

Аустенитного класса – средне- и высоколегированные,

обладают высокими свойствами прочности, вязкости,

пластичности, сопротивлению коррозии,

износостойкости, жаропрочности и др.

Ферритного класса – высоколегированные, с низким

содержанием углерода.

33.

Классификация стали по химическомусоставу

СТАЛИ

Углеродистые

Низко

легированные

Легированные

Высоко

легированные

Сплавы на

основе железа

Сталь

ВСт3пс

10, 25, 55

Сталь

10Г2С1,

15Г2СФД,

16Г2АФ

Сталь

12ХН2,

25ХГСА,

12 Х1МФ

Сталь

12Х18Н9Т,

40Х9С2,

15Х5

Сплав

Х80ТБЮ,

ХН63МБ,

34. СТАЛЬ

Классификация стали похимическому составу

Низкоуглеродистые

УГЛЕРОДИСТЫЕ

ЛЕГИРОВАННЫЕ

Содержание

углерода, %

До 0,25

Суммарное

содержание

легирующих

элементов, %

0

Среднеуглеродистые

0,25 ÷ 0,6

0

Высокоуглеродистые

0,6 ÷ 2,0

0

Низколегированные

До 2,5

Легированные

2,5 ÷ 10

Высоколегированные

различн

о

Более 10

35. Буквенные обозначения химических элементов, используемых как легирующие добавки

NNb

Ниобий

Б

W

Вольфрам

В

Mn

Cu

Марганец

Медь

Д

Г

Se

Селен

Co

Кобальт

К

Mo

Молибден

М

Ni

Никель

Н

P

B

Фосфор

Бор

П

Р

Si

Кремний

С

Ti

C

V

Ванадий

Ф

Cr

Al

Алюминий

Ю

Азот

А

Титан

Т

Углерод

У

Хром

Х

Zr

Цирконий

Ц

E

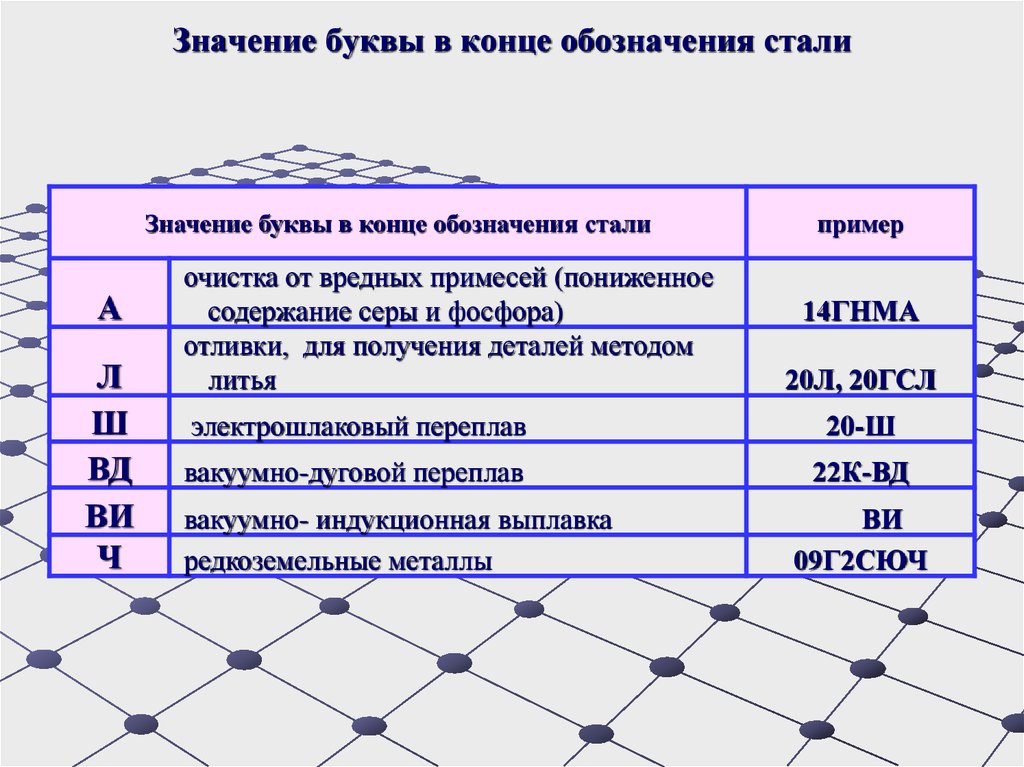

36. Значение буквы в конце обозначения стали

Значение буквы в конце обозначения сталиА

Л

Ш

ВД

ВИ

Ч

очистка от вредных примесей (пониженное

содержание серы и фосфора)

отливки, для получения деталей методом

литья

пример

14ГНМА

20Л, 20ГСЛ

электрошлаковый переплав

20-Ш

вакуумно-дуговой переплав

22К-ВД

вакуумно- индукционная выплавка

редкоземельные металлы

ВИ

09Г2СЮЧ

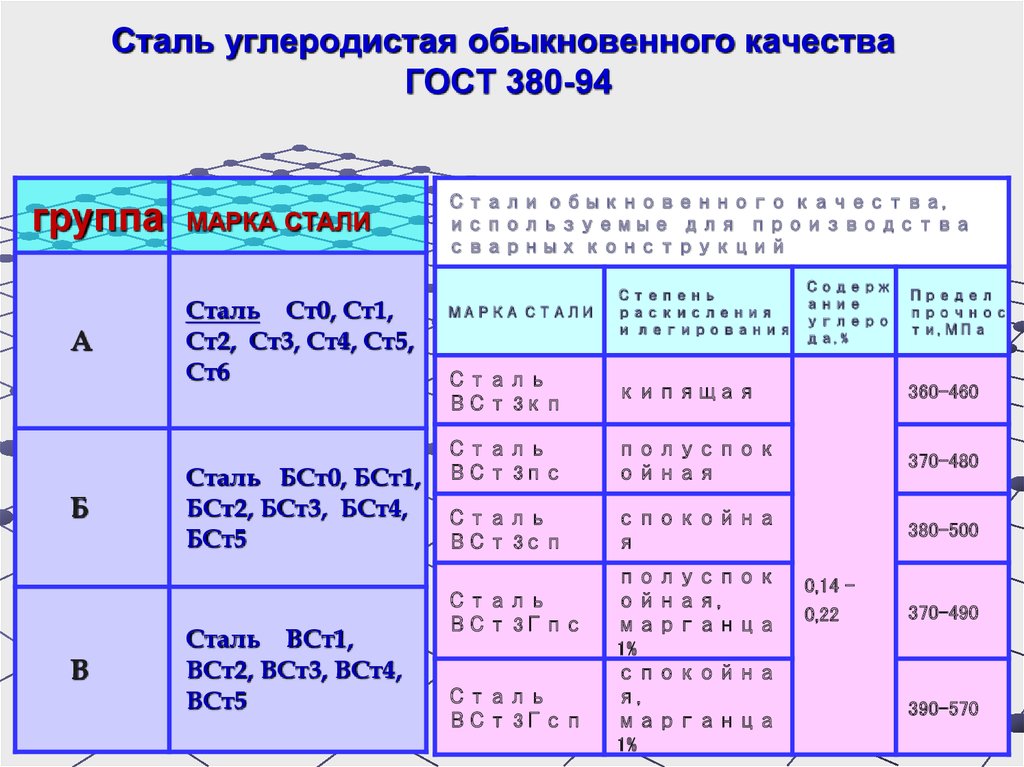

37. Сталь углеродистая обыкновенного качества ГОСТ 380-94

группаА

Б

В

МАРКА СТАЛИ

Сталь Ст0, Ст1,

Ст2, Ст3, Ст4, Ст5,

Ст6

Сталь БСт0, БСт1,

БСт2, БСт3, БСт4,

БСт5

Сталь ВСт1,

ВСт2, ВСт3, ВСт4,

ВСт5

Стали обыкновенного качества,

используемые для производства

сварных конструкций

МАРКА СТАЛИ

Содерж

Степень

ание

раскисления

углеро

и легирования

да, %

Предел

прочнос

ти, МПа

Сталь

ВСт 3кп

кипящая

360-460

Сталь

ВСт 3пс

полуспок

ойная

370-480

Сталь

ВСт 3сп

спокойна

я

380-500

Сталь

ВСт 3Гпс

Сталь

ВСт 3Гсп

полуспок

ойная,

марганца

1%

спокойна

я,

марганца

1%

0,14 –

0,22

370-490

390-570

38. Показатели степени раскисления стали

Содержание элемента , %Марка

стали

Углерод ( С)

Сталь Ст 3 кп

Сталь Ст 3 пс

0,14 ÷ 0,22

Сталь Ст 3 сп

Марганец (Mn)

Кремний (Si)

0,30 ÷ 0,60

≤ 0,07

0,40 ÷ 0,65

0,05 ÷ 0,17

0,40 ÷ 0,65

0,12 ÷ 0,30

Сталь 10 кп

0,1

0,25 ÷ 0,5

≤ 0,07

Сталь 10 пс

0,1

0,35 ÷ 0,65

0,05 ÷ 0,17

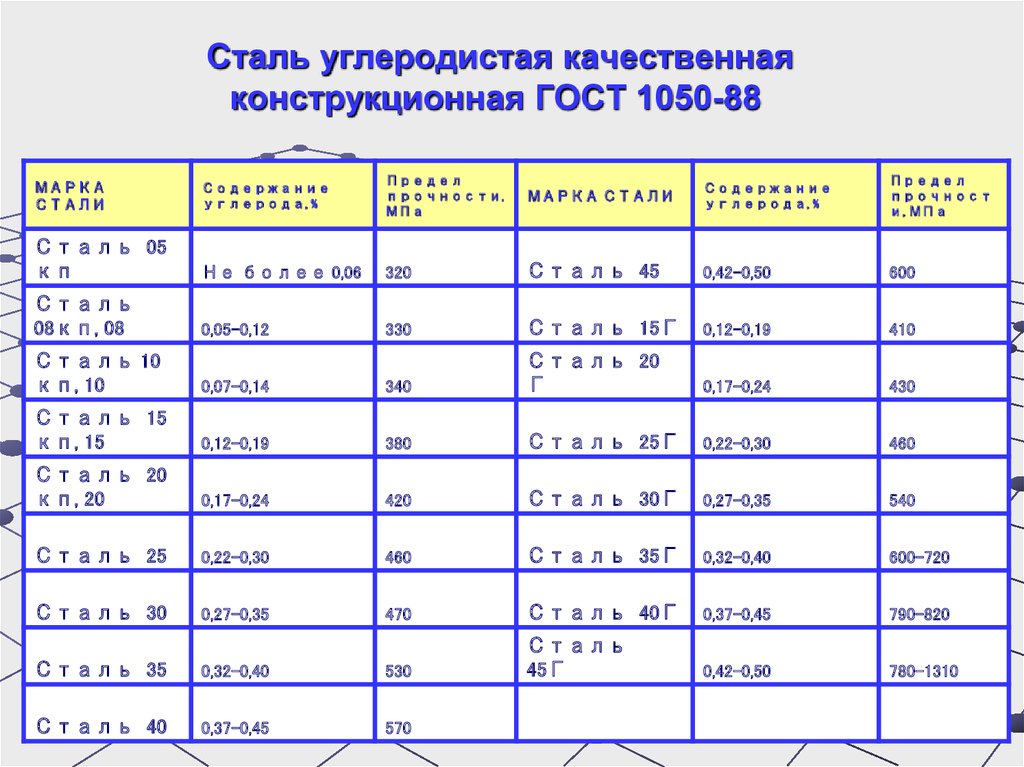

39. Сталь углеродистая качественная конструкционная ГОСТ 1050-88

МАРКАСТАЛИ

Содержание

углерода, %

Предел

прочности,

МПа

МАРКА СТАЛИ

Содержание

углерода, %

Предел

прочност

и, МПа

Сталь 05

кп

Не более 0,06

320

Сталь 45

0,42-0,50

600

Сталь

08кп, 08

0,05-0,12

330

Сталь 15Г

0,12-0,19

410

0,17-0,24

430

Сталь 10

кп, 10

0,07-0,14

340

Сталь 20

Г

Сталь 15

кп, 15

0,12-0,19

380

Сталь 25Г

0,22-0,30

460

Сталь 20

кп, 20

0,17-0,24

420

Сталь 30Г

0,27-0,35

540

Сталь 25

0,22-0,30

460

Сталь 35Г

0,32-0,40

600-720

Сталь 30

0,27-0,35

470

Сталь 40Г

0,37-0,45

790-820

Сталь

45Г

0,42-0,50

780-1310

Сталь 35

0,32-0,40

530

Сталь 40

0,37-0,45

570

40. Сталь низколегированная конструкционная ГОСТ 19282-73

МаркаПредел

прочности,

МПа

Содержание элементов, %

C

Si

Mn

Cr

Ni

Cu

Сталь 09Г2

0,12

0,37

1,8

0,3

0,3

0,3

496

Сталь

09Г2С

0,12

0,7

1,7

0,3

0,3

0,3

496

0,12- 0,18

0,37

1,6

0,3

0,3

0,3

460

0,12

1,1

1,65

0,3

0,3

0,3

490

Сталь

15ХСНД

0,12- 0,18

0,7

0,7

0,6

0,6

0,4

490-687

Сталь

10ХСНД

0,12

1,1

0,8

0,8

0,8

0,6

530-687

Сталь 17ГС

0,14- 0,20

0,6

1,4

0,3

0,3

0,3

510

Сталь

17Г1С

0,15- 0,20

0,6

1,6

0,3

0,3

0,3

510

Сталь 14Г2

Сталь

10Г2С

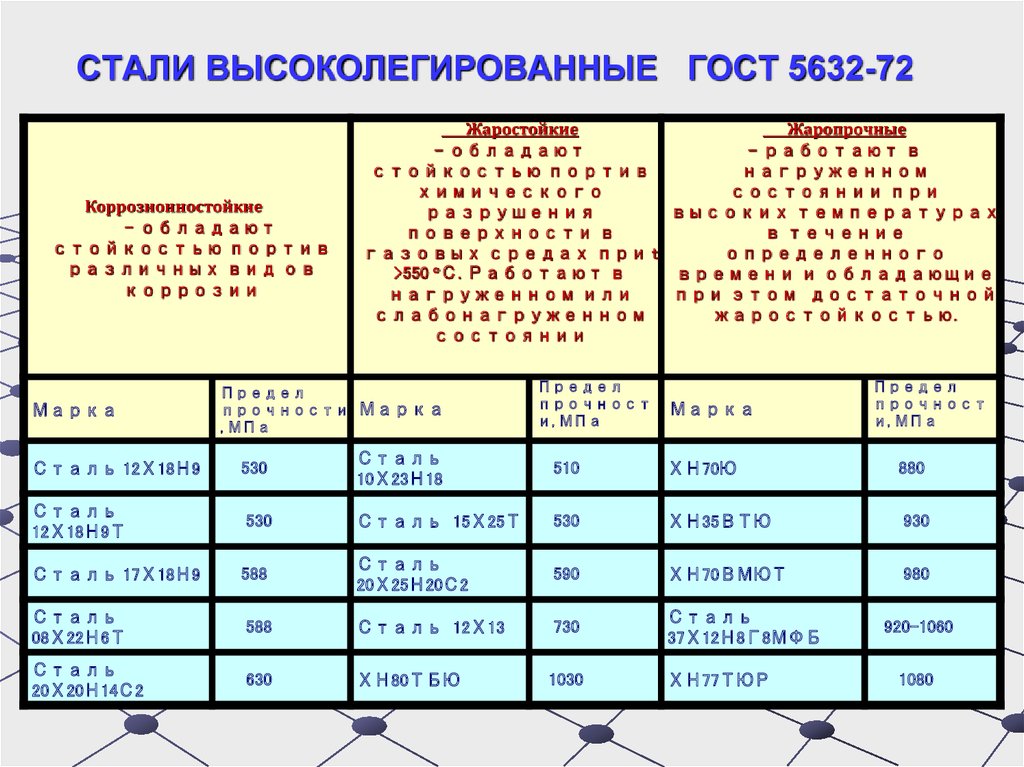

41. СТАЛИ ВЫСОКОЛЕГИРОВАННЫЕ ГОСТ 5632-72

Коррозионностойкие– обладают

стойкостью портив

различных вид ов

коррозии

Марка

Предел

прочности

, МПа

Жаростойкие

Жаропрочные

- обладают

- работают в

стойкостью портив

нагруженном

химического

состоянии при

разрушения

высоких температурах

поверхности в

в течение

газовых средах при t

определенного

>550 °С. Работают в

времени и обладающие

нагруженном или

при этом достаточной

слабонагруженном

жаростойкостью.

состоянии

Марка

Предел

прочност

и, МПа

Марка

Предел

прочност

и, МПа

Сталь 12Х18Н9

530

Сталь

10Х23Н18

510

ХН70Ю

880

Сталь

12Х18Н9Т

530

Сталь 15Х25Т

530

ХН35ВТЮ

930

Сталь 17Х18Н9

588

Сталь

20Х25Н20С2

590

ХН70ВМЮТ

980

Сталь

08Х22Н6Т

588

Сталь 12Х13

730

Сталь

37Х12Н8Г8МФБ

Сталь

20Х20Н14С2

630

ХН80ТБЮ

1030

ХН77ТЮР

920-1060

1080

42. СТАЛИ ДЛЯ ПРОИЗВОДСТВА КОТЛОВ И СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ГОСТ 5520-79

МАРКАПРЕДЕЛ ПРОЧНОСТИ, МПа

СВАРИВАЕМОСТЬ

Сталь 20К

400- 510

БЕЗ ОГРАНИЧЕНИЙ

Сталь 12ХМ

430- 550

ОГРАНИЧЕННО СВАРИВАЕМАЯ

Сталь 12Х1МФ

440- 590

БЕЗ ОГРАНИЧЕНИЙ

Сталь 17ГС

510

БЕЗ ОГРАНИЧЕНИЙ

Сталь 14ХГС

490

БЕЗ ОГРАНИЧЕНИЙ

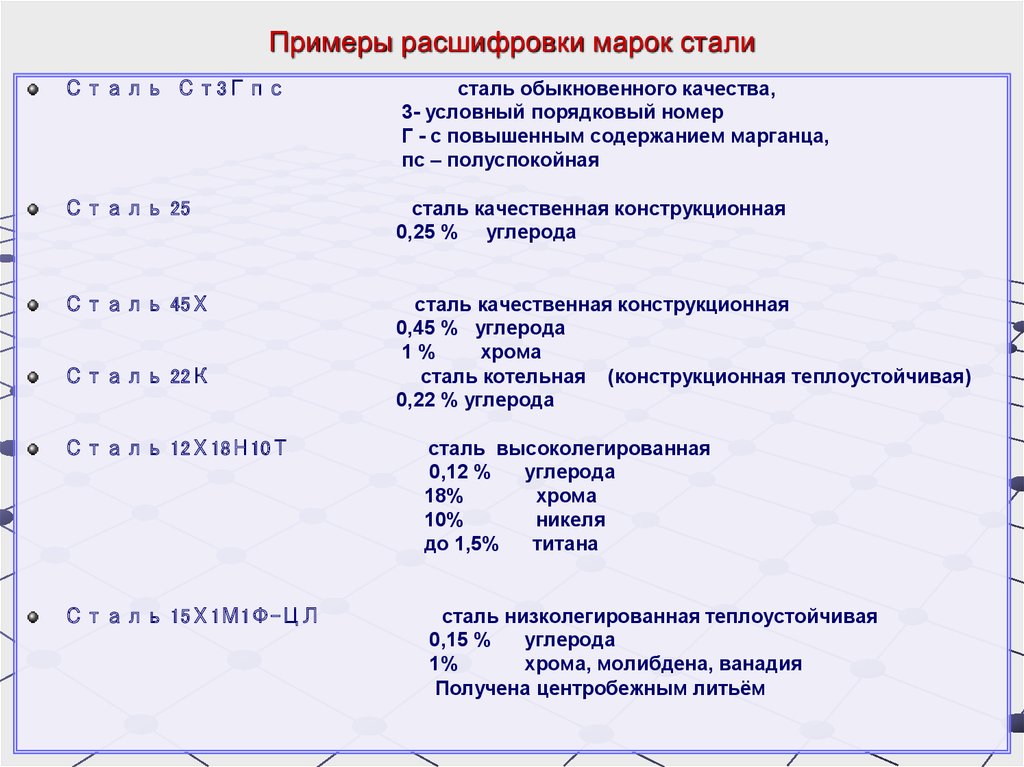

43. Примеры расшифровки марок стали

Сталь Ст3Гпссталь обыкновенного качества,

3- условный порядковый номер

Г - с повышенным содержанием марганца,

пс – полуспокойная

Сталь 25

сталь качественная конструкционная

0,25 % углерода

Сталь 45Х

сталь качественная конструкционная

0,45 % углерода

1%

хрома

сталь котельная (конструкционная теплоустойчивая)

0,22 % углерода

Сталь 22К

Сталь 12Х18Н10Т

сталь высоколегированная

0,12 %

углерода

18%

хрома

10%

никеля

до 1,5%

титана

Сталь 15Х1М1Ф-ЦЛ

сталь низколегированная теплоустойчивая

0,15 %

углерода

1%

хрома, молибдена, ванадия

Получена центробежным литьём

44. Сварочные материалы

Электроды для сваркиСварочная проволока

Присадочная проволока

Газы

Флюсы

45.

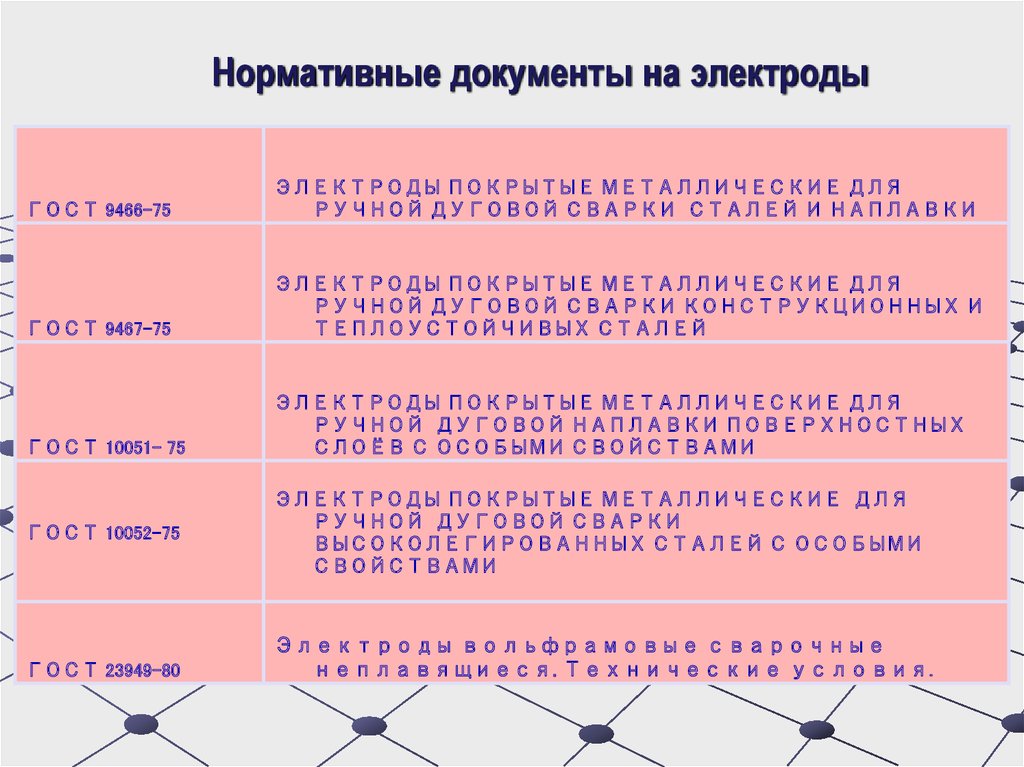

Нормативные документы на электродыГОСТ 9466-75

ЭЛЕКТРОДЫ ПОКРЫТЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ

РУЧНОЙ ДУГОВОЙ СВАРКИ СТАЛЕЙ И НАПЛАВКИ

ГОСТ 9467-75

ЭЛЕКТРОДЫ ПОКРЫТЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ

РУЧНОЙ ДУГОВОЙ СВАРКИ КОНСТРУКЦИОННЫХ И

ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

ГОСТ 10051- 75

ЭЛЕКТРОДЫ ПОКРЫТЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ

РУЧНОЙ ДУГОВОЙ НАПЛАВКИ ПОВЕРХНОСТНЫХ

СЛОЁВ С ОСОБЫМИ СВОЙСТВАМИ

ГОСТ 10052-75

ГОСТ 23949-80

ЭЛЕКТРОДЫ ПОКРЫТЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ

РУЧНОЙ ДУГОВОЙ СВАРКИ

ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ С ОСОБЫМИ

СВОЙСТВАМИ

Электроды вольфрамовые сварочные

неплавящиеся. Технические условия.

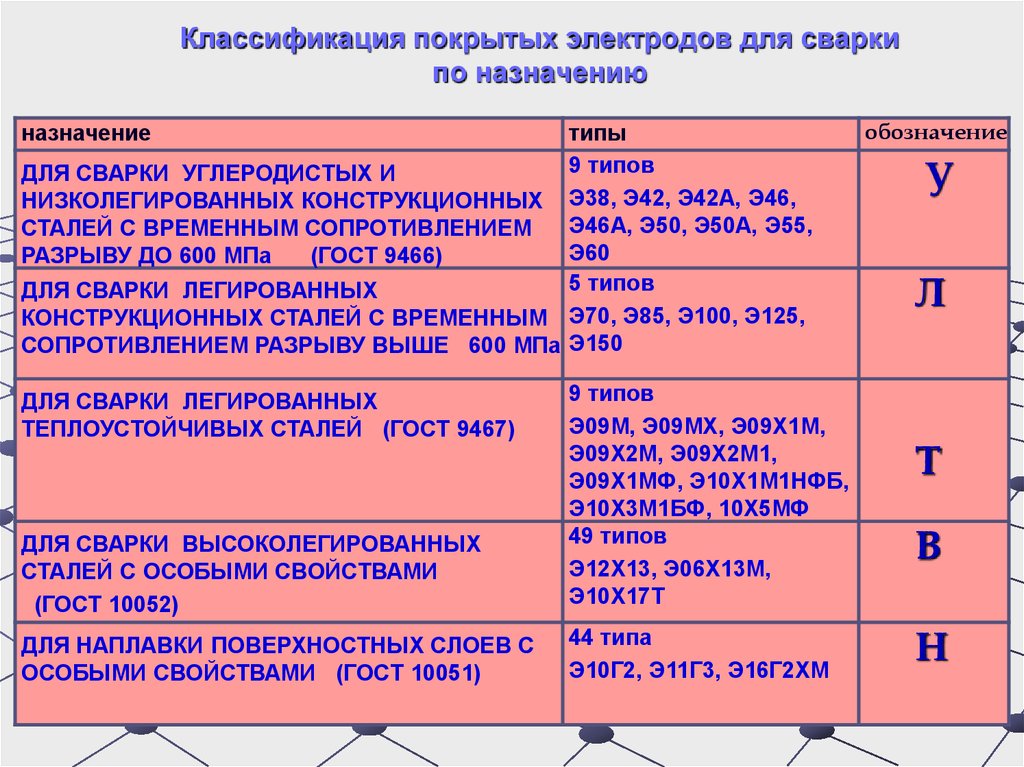

46. Классификация покрытых электродов для сварки по назначению

назначениетипы

9 типов

ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И

НИЗКОЛЕГИРОВАННЫХ КОНСТРУКЦИОННЫХ Э38, Э42, Э42А, Э46,

Э46А, Э50, Э50А, Э55,

СТАЛЕЙ С ВРЕМЕННЫМ СОПРОТИВЛЕНИЕМ

Э60

РАЗРЫВУ ДО 600 МПа

(ГОСТ 9466)

5 типов

ДЛЯ СВАРКИ ЛЕГИРОВАННЫХ

КОНСТРУКЦИОННЫХ СТАЛЕЙ С ВРЕМЕННЫМ Э70, Э85, Э100, Э125,

СОПРОТИВЛЕНИЕМ РАЗРЫВУ ВЫШЕ 600 МПа Э150

ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ

СТАЛЕЙ С ОСОБЫМИ СВОЙСТВАМИ

(ГОСТ 10052)

9 типов

Э09М, Э09МХ, Э09Х1М,

Э09Х2М, Э09Х2М1,

Э09Х1МФ, Э10Х1М1НФБ,

Э10Х3М1БФ, 10Х5МФ

49 типов

Э12Х13, Э06Х13М,

Э10Х17Т

ДЛЯ НАПЛАВКИ ПОВЕРХНОСТНЫХ СЛОЕВ С

ОСОБЫМИ СВОЙСТВАМИ (ГОСТ 10051)

44 типа

Э10Г2, Э11Г3, Э16Г2ХМ

ДЛЯ СВАРКИ ЛЕГИРОВАННЫХ

ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ (ГОСТ 9467)

обозначение

У

Л

Т

В

Н

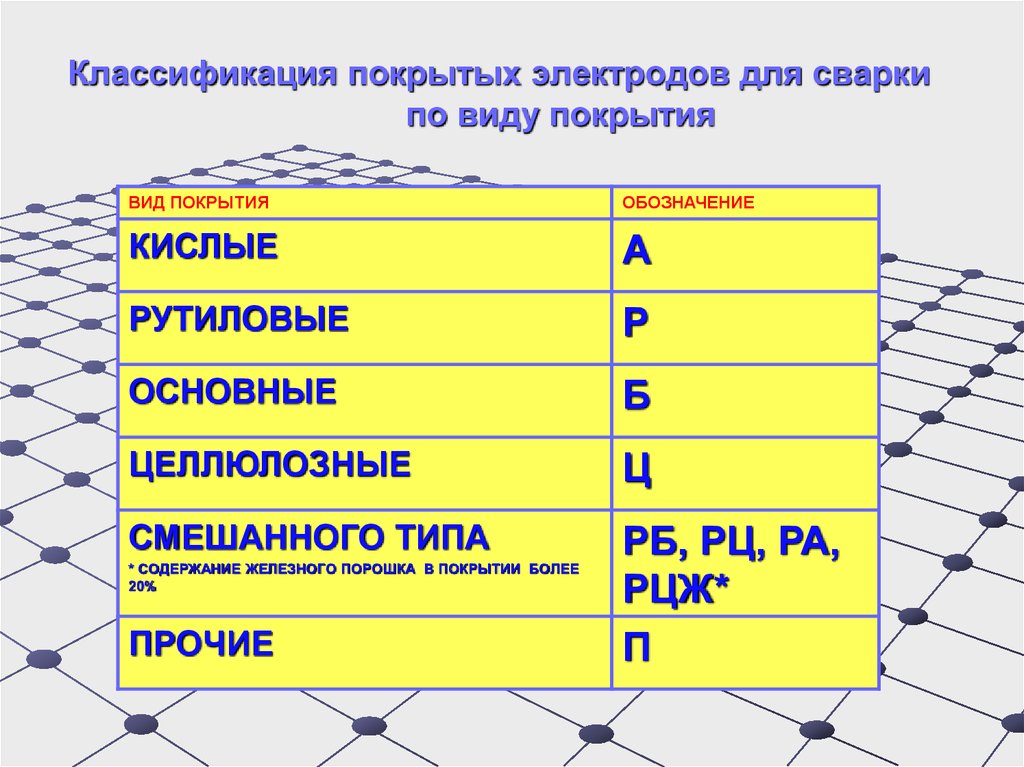

47. Классификация покрытых электродов для сварки по виду покрытия

ВИД ПОКРЫТИЯОБОЗНАЧЕНИЕ

КИСЛЫЕ

А

РУТИЛОВЫЕ

Р

ОСНОВНЫЕ

Б

ЦЕЛЛЮЛОЗНЫЕ

Ц

СМЕШАННОГО ТИПА

РБ, РЦ, РА,

РЦЖ*

П

* СОДЕРЖАНИЕ ЖЕЛЕЗНОГО ПОРОШКА В ПОКРЫТИИ БОЛЕЕ

20%

ПРОЧИЕ

48. Классификация покрытых электродов для сварки по толщине покрытия

видобозначение

С тонким покрытием

D/d ≤ 1,2

М

Со средним покрытием

1,2<D/d ≤ 1,45

С

С толстым покрытием 1,45 <

D/d ≤ 1,8

Д

С особо толстым покрытием

D/d > 1,8

Г

49.

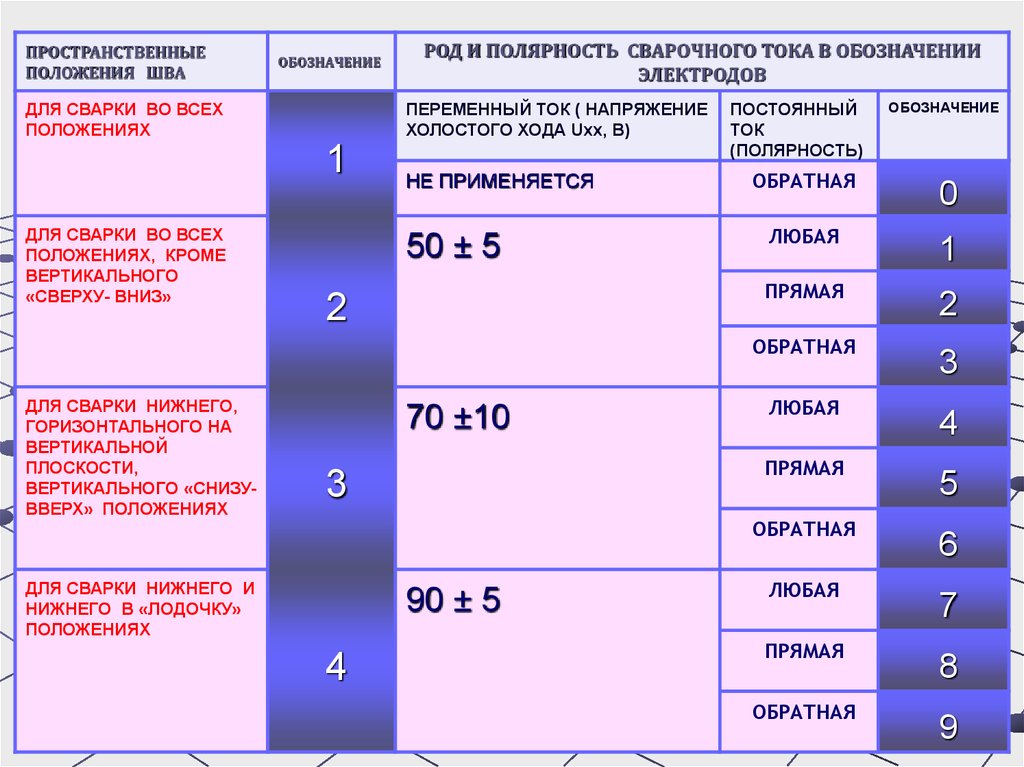

ПРОСТРАНСТВЕННЫЕПОЛОЖЕНИЯ ШВА

ОБОЗНАЧЕНИЕ

ДЛЯ СВАРКИ ВО ВСЕХ

ПОЛОЖЕНИЯХ

ПЕРЕМЕННЫЙ ТОК ( НАПРЯЖЕНИЕ

ХОЛОСТОГО ХОДА Uхх, В)

1

ДЛЯ СВАРКИ ВО ВСЕХ

ПОЛОЖЕНИЯХ, КРОМЕ

ВЕРТИКАЛЬНОГО

«СВЕРХУ- ВНИЗ»

РОД И ПОЛЯРНОСТЬ СВАРОЧНОГО ТОКА В ОБОЗНАЧЕНИИ

ЭЛЕКТРОДОВ

НЕ ПРИМЕНЯЕТСЯ

50 ± 5

ПОСТОЯННЫЙ

ТОК

(ПОЛЯРНОСТЬ)

ОБРАТНАЯ

ЛЮБАЯ

ПРЯМАЯ

2

ОБРАТНАЯ

ДЛЯ СВАРКИ НИЖНЕГО,

ГОРИЗОНТАЛЬНОГО НА

ВЕРТИКАЛЬНОЙ

ПЛОСКОСТИ,

ВЕРТИКАЛЬНОГО «СНИЗУВВЕРХ» ПОЛОЖЕНИЯХ

70 ±10

ЛЮБАЯ

ПРЯМАЯ

3

ОБРАТНАЯ

ДЛЯ СВАРКИ НИЖНЕГО И

НИЖНЕГО В «ЛОДОЧКУ»

ПОЛОЖЕНИЯХ

90 ± 5

4

ЛЮБАЯ

ПРЯМАЯ

ОБРАТНАЯ

ОБОЗНАЧЕНИЕ

0

1

2

3

4

5

6

7

8

9

50.

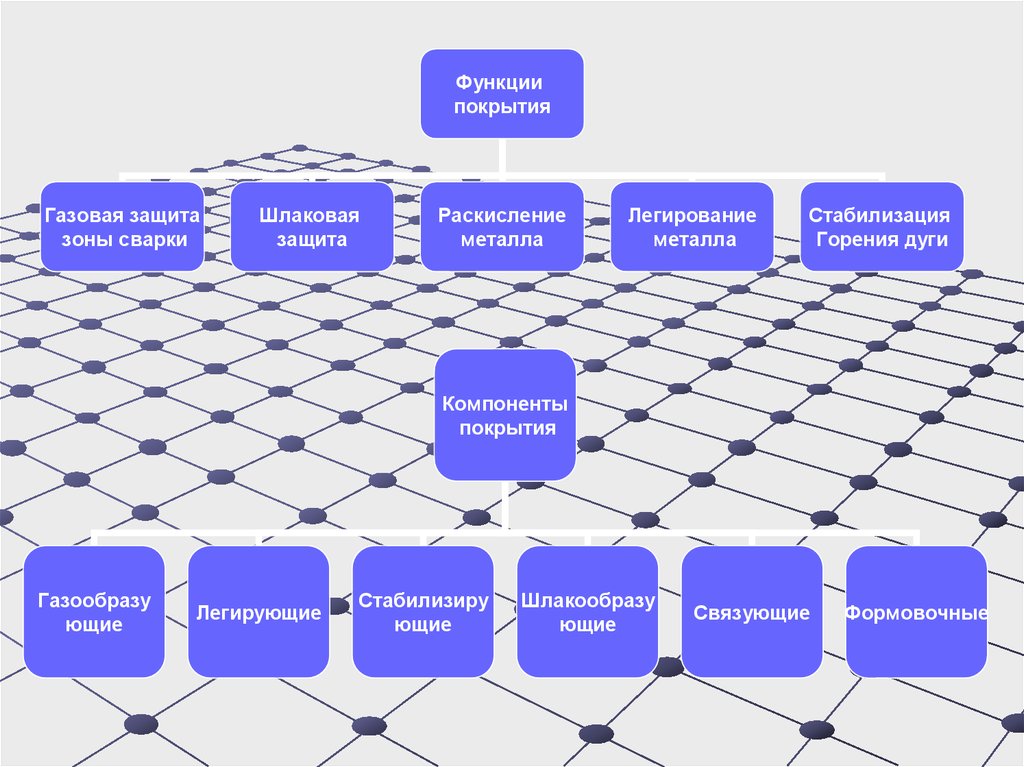

Функциипокрытия

Газовая защита

зоны сварки

Шлаковая

защита

Раскисление

металла

Легирование

металла

Стабилизация

Горения дуги

Компоненты

покрытия

Газообразу

ющие

Легирующие

Стабилизиру

ющие

Шлакообразу

ющие

Связующие

Формовочные

51.

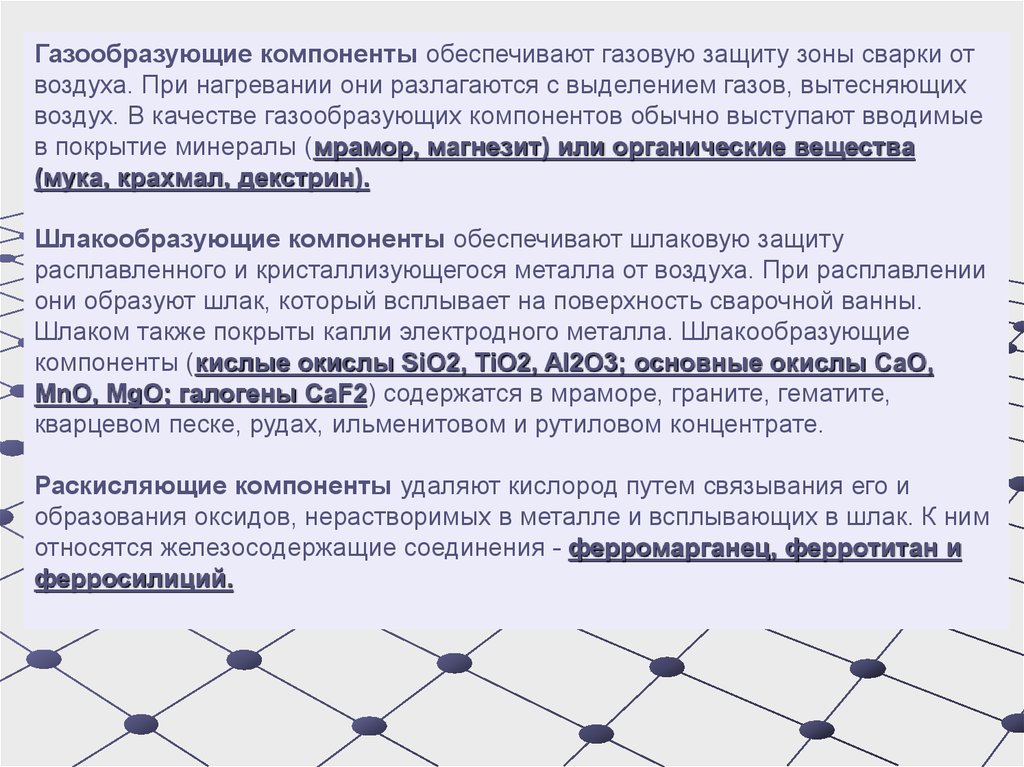

Газообразующие компоненты обеспечивают газовую защиту зоны сварки отвоздуха. При нагревании они разлагаются с выделением газов, вытесняющих

воздух. В качестве газообразующих компонентов обычно выступают вводимые

в покрытие минералы (мрамор, магнезит) или органические вещества

(мука, крахмал, декстрин).

Шлакообразующие компоненты обеспечивают шлаковую защиту

расплавленного и кристаллизующегося металла от воздуха. При расплавлении

они образуют шлак, который всплывает на поверхность сварочной ванны.

Шлаком также покрыты капли электродного металла. Шлакообразующие

компоненты (кислые окислы SiO2, TiO2, Al2O3; основные окислы CaO,

MnO, MgO; галогены CaF2) содержатся в мраморе, граните, гематите,

кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

Раскисляющие компоненты удаляют кислород путем связывания его и

образования оксидов, нерастворимых в металле и всплывающих в шлак. К ним

относятся железосодержащие соединения - ферромарганец, ферротитан и

ферросилиций.

52.

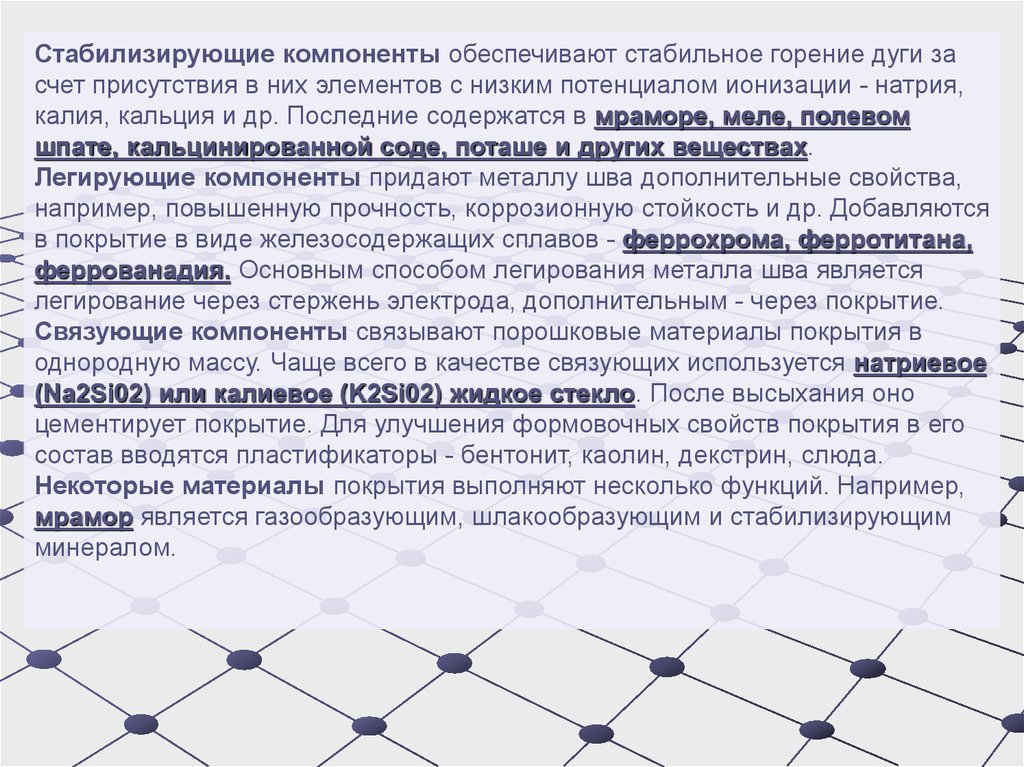

Стабилизирующие компоненты обеспечивают стабильное горение дуги засчет присутствия в них элементов с низким потенциалом ионизации - натрия,

калия, кальция и др. Последние содержатся в мраморе, меле, полевом

шпате, кальцинированной соде, поташе и других веществах.

Легирующие компоненты придают металлу шва дополнительные свойства,

например, повышенную прочность, коррозионную стойкость и др. Добавляются

в покрытие в виде железосодержащих сплавов - феррохрома, ферротитана,

феррованадия. Основным способом легирования металла шва является

легирование через стержень электрода, дополнительным - через покрытие.

Связующие компоненты связывают порошковые материалы покрытия в

однородную массу. Чаще всего в качестве связующих используется натриевое

(Na2Si02) или калиевое (K2Si02) жидкое стекло. После высыхания оно

цементирует покрытие. Для улучшения формовочных свойств покрытия в его

состав вводятся пластификаторы - бентонит, каолин, декстрин, слюда.

Некоторые материалы покрытия выполняют несколько функций. Например,

мрамор является газообразующим, шлакообразующим и стабилизирующим

минералом.

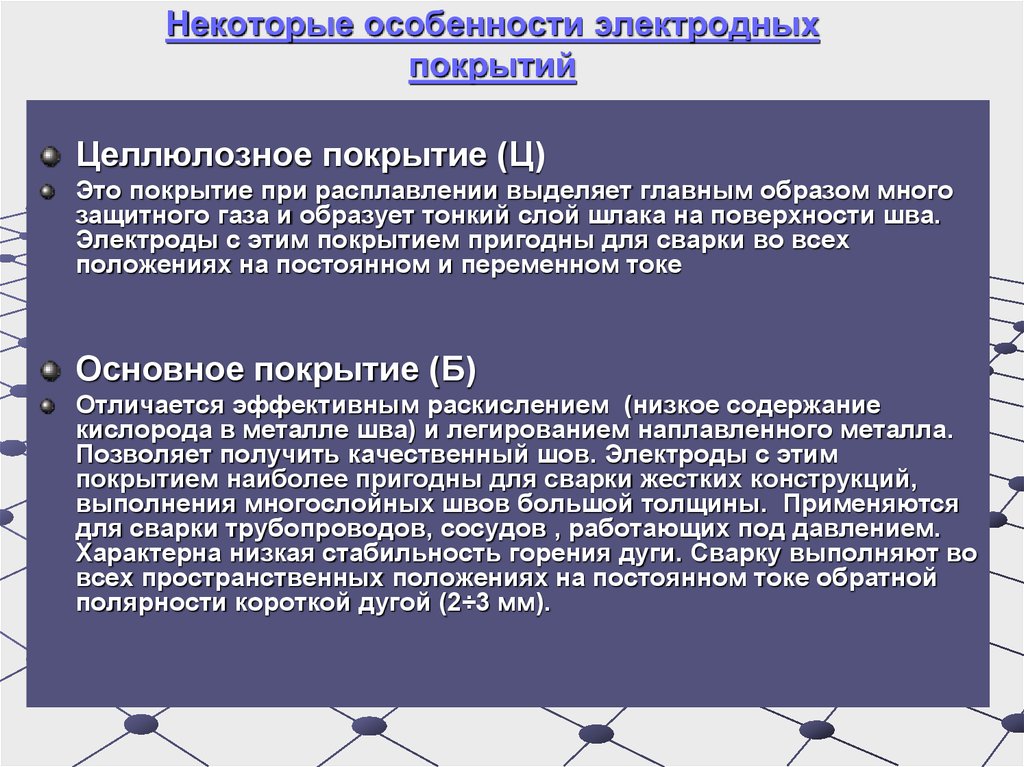

53. Некоторые особенности электродных покрытий

Целлюлозное покрытие (Ц)Это покрытие при расплавлении выделяет главным образом много

защитного газа и образует тонкий слой шлака на поверхности шва.

Электроды с этим покрытием пригодны для сварки во всех

положениях на постоянном и переменном токе

Основное покрытие (Б)

Отличается эффективным раскислением (низкое содержание

кислорода в металле шва) и легированием наплавленного металла.

Позволяет получить качественный шов. Электроды с этим

покрытием наиболее пригодны для сварки жестких конструкций,

выполнения многослойных швов большой толщины. Применяются

для сварки трубопроводов, сосудов , работающих под давлением.

Характерна низкая стабильность горения дуги. Сварку выполняют во

всех пространственных положениях на постоянном токе обратной

полярности короткой дугой (2÷3 мм).

54.

Рутиловое покрытие (Р)Обладает хорошими технологическими свойствами обеспечивает легкость зажигания и хорошую стабильность

горения дуги при сварке на переменном и постоянном токе,

низкий коэффициент разбрызгивания металла, легкую

отделимость шлаковой корки, хорошее формирование шва

и плавный переход от шва к основному металлу.

Электроды с рутиловым покрытием пригодны для сварки

постоянным и переменным токами во всех положениях.

Этими электродами легче выполнять сварку при

вертикальном и потолочном положениях шва. При

выполнении вертикальных и потолочных швов

допускается сварка с «отрывом»

Кислое покрытие (А)

Кислые электродные покрытия сварочных электродов

выделяют много вредных примесей. В основном, их

применяют при сварке небольших неответственных

конструкций из малоуглеродистых сталей. Вязкость и

пластичность наплавленного металла невысоки. Сварку

можно выполнять постоянным и переменным током.

55. Структура условного обозначения электродов

диаметр, ммназначение

марка

толщина покрытия

тип

качество изготовления

Э - 09Х1М

ТМЛ-1У

3

Т

Д

1

ГОСТ 9466-75 , 9467-75

Е

15

Б

2

0

род и полярность сварочного тока

группа индексов , указывающих на

прочностные

характеристики металла шва по

ГОСТ 9467-75

тип покрытия

допустимые пространственные положения шва

56.

Назначение электродаВид / обозначение

С тонким покрытием

М

Со средним покрытием

С

С толстым покрытием

Д

С особо толстым покрытием

Г

Диаметр , мм

1,6 2,0 2,5

3,0 4,0

5,0

6,0

8,0

10,0

Тип электрода / обозначение

ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И

НИЗКОЛЕГИРОВАННЫХ КОНСТРУКЦИОННЫХ

СТАЛЕЙ С ВРЕМЕННЫМ СОПРОТИВЛЕНИЕМ РАЗРЫВУ

ДО 600 МПа (ГОСТ 9466)

9 типов

Э38, Э42, Э42А, Э46, Э46А, Э50,

Э50А, Э55, Э60

ДЛЯ СВАРКИ ЛЕГИРОВАННЫХ КОНСТРУКЦИОННЫХ

СТАЛЕЙ С ВРЕМЕННЫМ СОПРОТИВЛЕНИЕМ РАЗРЫВУ

ВЫШЕ 600 МПа

5 типов

Э70, Э85, Э100, Э125, Э150

ДЛЯ СВАРКИ ЛЕГИРОВАННЫХ ТЕПЛОУСТОЙЧИВЫХ

СТАЛЕЙ (ГОСТ 9467)

9 типов

Э09М, Э09МХ, Э09Х1М,

Э09Х2М, Э09Х2М1,

Э09Х1МФ, 10Х5МФ

Э10Х1М1НФБ, Э10Х3М1БФ

ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ С

ОСОБЫМИ СВОЙСТВАМИ (ГОСТ 10052)

12,0

ДЛЯ НАПЛАВКИ ПОВЕРХНОСТНЫХ СЛОЕВ С

ОСОБЫМИ СВОЙСТВАМИ

(ГОСТ 10051)

Л

В

44 типа

Э10Г2, Э11Г3, Э16Г2ХМ

Н

тип

ТМЛ-1У

Е

15

3

Б

Т

2

Индексы по

ГОСТ 9467

Д

0

ПРОСТРАНСТВЕННЫЕ ПОЛОЖЕНИЯ

ШВА / ОБОЗНАЧЕНИЕ

Для сварки во всех

положениях

1

РОД И ПОЛЯРНОСТЬ СВАРОЧНОГО ТОКА В

ОБОЗНАЧЕНИИ ЭЛЕКТРОДОВ

Переменный ток и

напряжение холостого

хода, Uхх, В

Не применяется

ВИД ПОКРЫТИЯ / ОБОЗНАЧЕНИЕ

КИСЛОЕ

А

РУТИЛОВОЕ

Р

ОСНОВНОЕ

Б

ЦЕЛЛЮЛОЗНОЕ

СМЕШАННОГО ТИПА

* Содержание железного

порошка в покрытии более 20%

ПРОЧЕЕ

Ц

РБ,

РЦ, РА,

РЦЖ*

П

Для сварки во всех положениях,

кроме вертикального «сверху

вниз»

Для сварки нижнего,

горизонтального на

вертикальной плоскости,

вертикального «снизу вверх»

положениях

Для сварки нижнего и нижнего в

«лодочку» положениях

2

50 ± 5

3

70 ±10

4

90 ± 5

Т

49 типов

Э12Х13, Э06Х13М, Э10Х17Т

марка

Э - 09Х1М

У

Постоянный ток (

полярность)

обратная

0

любая

1

прямая

2

обратная

3

любая

4

прямая

5

обратная

6

любая

7

прямая

8

обратная

9

57. Примеры расшифровки условного обозначения электродов

Э50А-УОНИ -13/55- 4 -УДЕ514 - Б20

Э - 320Х25С2ГР-Т-590-4-НГ1

Е -700/59-1-П46

Электроды типа Э50А (с пределом

прочности не менее 500 МПа, с

повышенными показателями пластичности и

ударной вязкости ) для сварки

углеродистых и низколегированных сталей с

временным сопротивлением разрыву до 600

МПа во всех пространственных положениях,

кроме вертикального «сверху-вниз»; марки

УОНИ -13/55, диаметром 4 мм, с основным

толстым покрытием. Используемый ток –

постоянный обратной полярности

Электроды типа Э - 320Х25С2ГР для

наплавки поверхностных слоёв деталей

работающих в условиях абразивного износа

при умеренных ударных нагрузках в нижнем

и нижнем в «лодочку» пространственных

положениях, марки Т-590, диаметром 4 мм, с

прочим особо толстым покрытием. Ток –

переменный, постоянный обратной

полярности. Качество изготовления высокое

58. Проволока стальная сварочная ГОСТ 2246-70

ТипОбозначение

Низкоуглеродистая

6 марок

Св-08, Св-08А, Св-08АА, Св08ГА, 10ГА, 10Г2

Легированная

30 марок

Св-08Г2С , Св-08ХМФА , Св08ХН2М, и др.

Высоколегированная 39 марок

Св-04Х19Н9С2, Св-13Х25Н18,

Св-08Н50 и др.

59.

60.

Расшифровка обозначения сварочной проволокиСв-08 «Св»- сварочная, «08» - 0,08 %

углерода

Св-08А «Св» - сварочная, «08»- 0,08 % углерода,

«А» - повышенная чистота по содержанию серы и

фосфора. Примечание. «АА» - еще более низкое

содержание серы (S) и фосфора (P).

2-Св-08ГА диаметр 2мм, сварочная проволока,

0,08 % углерода, марганца до 2%, низкое

содержание серы и фосфора

2-Св-06Х19Н9Т диаметр 2мм, сварочная

проволока, 0,06 % углерода, хрома 19%, никеля

9%, титана 1%

61. Проволока стальная наплавочная ГОСТ10543-98

Пример обозначения3Нп-30ХГСА ГОСТ10543-98

Наплавочная стальная проволока марки

Нп-30ХГСА, диаметром 3 мм

62. Проволока порошковая сварочная

Состоит из оболочки и порошка-наполнителя.Выпускается в основном по ТУ

ГОСТ 26271-84 «Проволока порошковая

сварочная для углеродистых и

низколегированных сталей».

Подразделяется на:

Газозащитную – для сварки в среде защитных

газов (или под флюсом)

Самозащитную – для сварки без дополнительной

защиты

63.

64. Проволока порошковая наплавочная ГОСТ26101-84

Пример обозначенияПП-Нп-30Х5Г2СМ-Т-С-2,6 ГОСТ26101-84

Наплавочная порошковая проволока

марки ПП-Нп-30Х5Г2СМ, трубчатая

стыковая, самозащитная, диаметром

2,6 мм

65. Присадочный материал

Подается в сварочную ванну и служит дляформирования металла шва при отсутствии

плавящегося электрода (газовая сварка, сварка

неплавящимся электродом), либо для компенсации

потерь металла на разбрызгивание.

В качестве ПМ используется сварочная проволока,

пруток, лента, нарезанный «лапшой» лист.

Химический состав присадка должен

соответствовать химсоставу основного металла.

66. Электроды вольфрамовые ГОСТ 23949-80

Маркаэлектрода

материал

ЭВЧ

Вольфрам чистый

ЭВЛ

Вольфрам с присадкой окиси лантана

ЭВИ

Вольфрам с присадкой окиси иттрия

ЭВТ

Вольфрам с присадкой двуокиси тория

Пример обозначения

ЭВЛ-2-150 ГОСТ 23949-80

Электрод вольфрамовый марки ЭВЛ, диаметром 2 мм, длиной 150 мм

67.

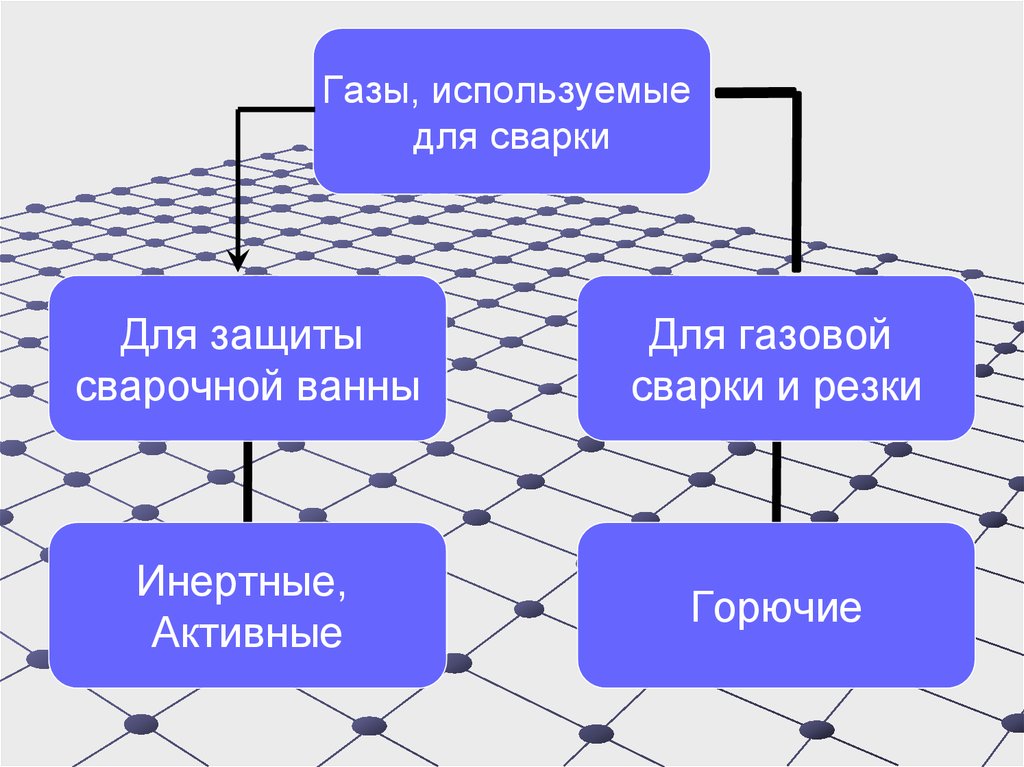

Газы, используемыедля сварки

Для защиты

сварочной ванны

Для газовой

сварки и резки

Инертные,

Активные

Горючие

68.

НаименованиеНД

Применение

Аргон

инертный

ГОСТ 10157-79

защитный

Гелий

инертный

ГОСТ 20461-75

защитный

Углекислотный

активный

ГОСТ 8050 - 85

защитный

для сварки

плавящимся

электродом.

Кислород

активный

ГОСТ 5583-78

Как добавка к другим

газам

Азот

активный

ГОСТ 9293-74

защитный

только для сварки

меди

Пропан

горючий

Бутан

горючий

ГОСТ 15860-84,

ГОСТ 949-73

«Баллоны стальные

сварные с пропаном

(пропан-бутаном)»

Для газовой сварки

и резки

Водород

горючий

ГОСТ Р 51673-2000

Ацетилен

горючий

ГОСТ 5457-75

69.

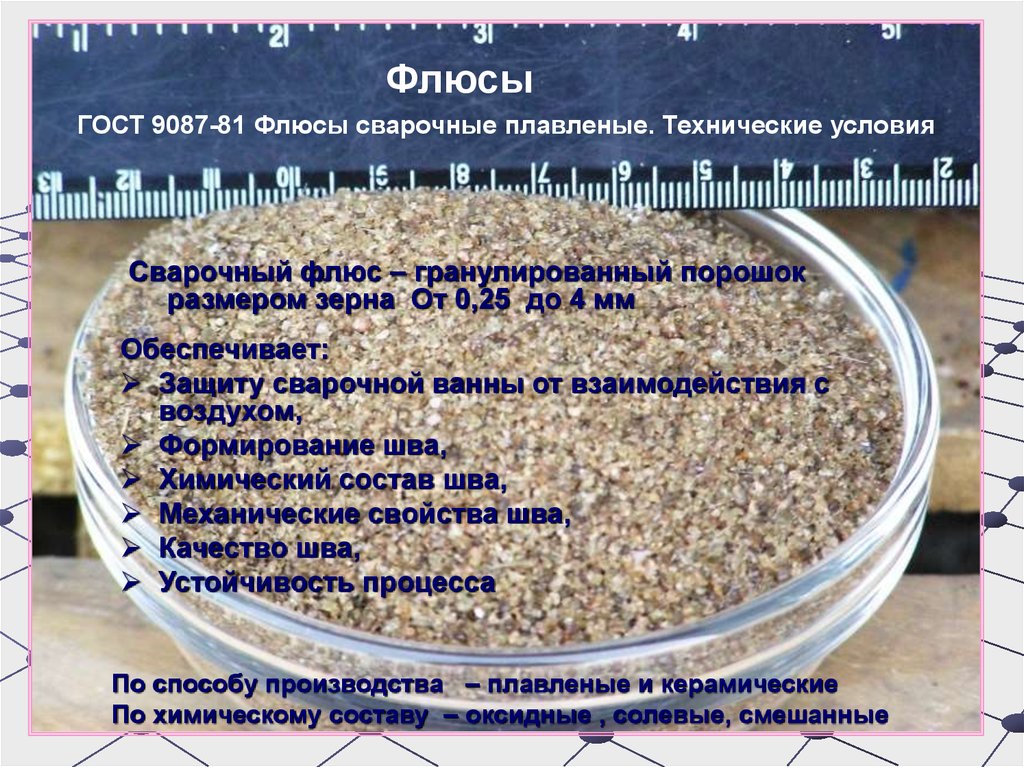

ФлюсыГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

Сварочный флюс – гранулированный порошок

размером зерна От 0,25 до 4 мм

Обеспечивает:

Защиту сварочной ванны от взаимодействия с

воздухом,

Формирование шва,

Химический состав шва,

Механические свойства шва,

Качество шва,

Устойчивость процесса

По способу производства – плавленые и керамические

По химическому составу – оксидные , солевые, смешанные

70.

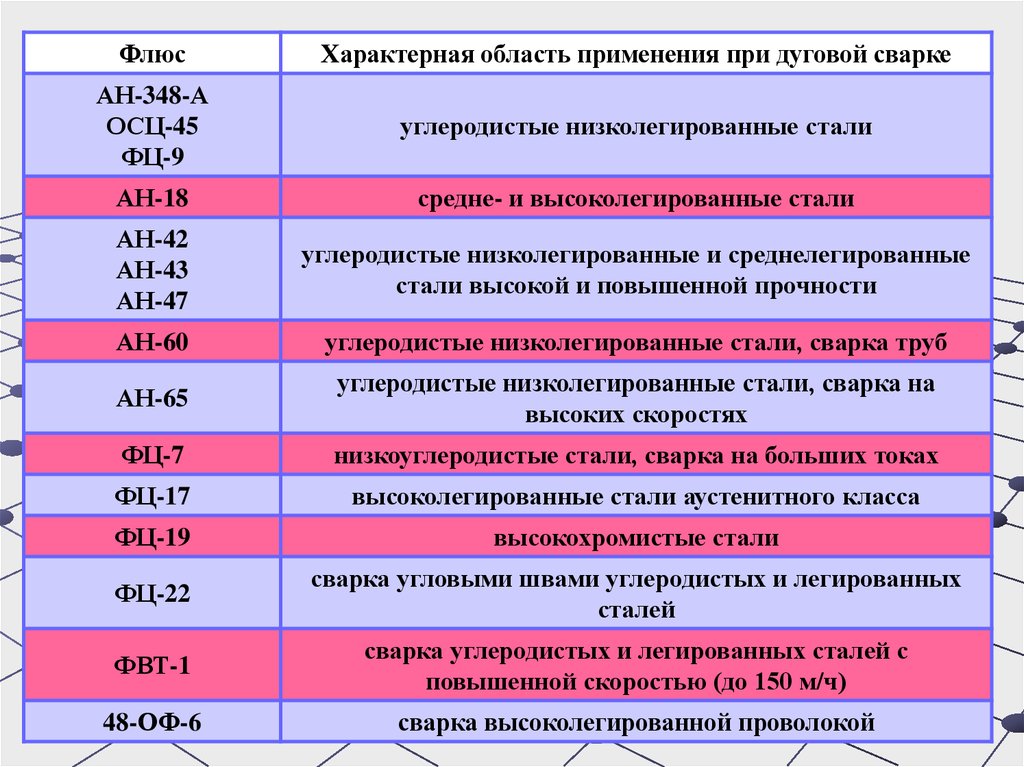

ФлюсХарактерная область применения при дуговой сварке

АН-348-А

ОСЦ-45

ФЦ-9

углеродистые низколегированные стали

АН-18

средне- и высоколегированные стали

АН-42

АН-43

АН-47

углеродистые низколегированные и среднелегированные

стали высокой и повышенной прочности

АН-60

углеродистые низколегированные стали, сварка труб

АН-65

углеродистые низколегированные стали, сварка на

высоких скоростях

ФЦ-7

низкоуглеродистые стали, сварка на больших токах

ФЦ-17

высоколегированные стали аустенитного класса

ФЦ-19

высокохромистые стали

ФЦ-22

сварка угловыми швами углеродистых и легированных

сталей

ФВТ-1

сварка углеродистых и легированных сталей с

повышенной скоростью (до 150 м/ч)

48-ОФ-6

сварка высоколегированной проволокой

71. Сварочное оборудование

Оборудование для сварки включает в себя :Энергетическое – источники питания

Технологическое – механизмы подачи

Механическое оборудование –

стенды, кантователи, вращатели

Газовое – баллоны

Флюсовое

Система управления сварочным процессом.

72.

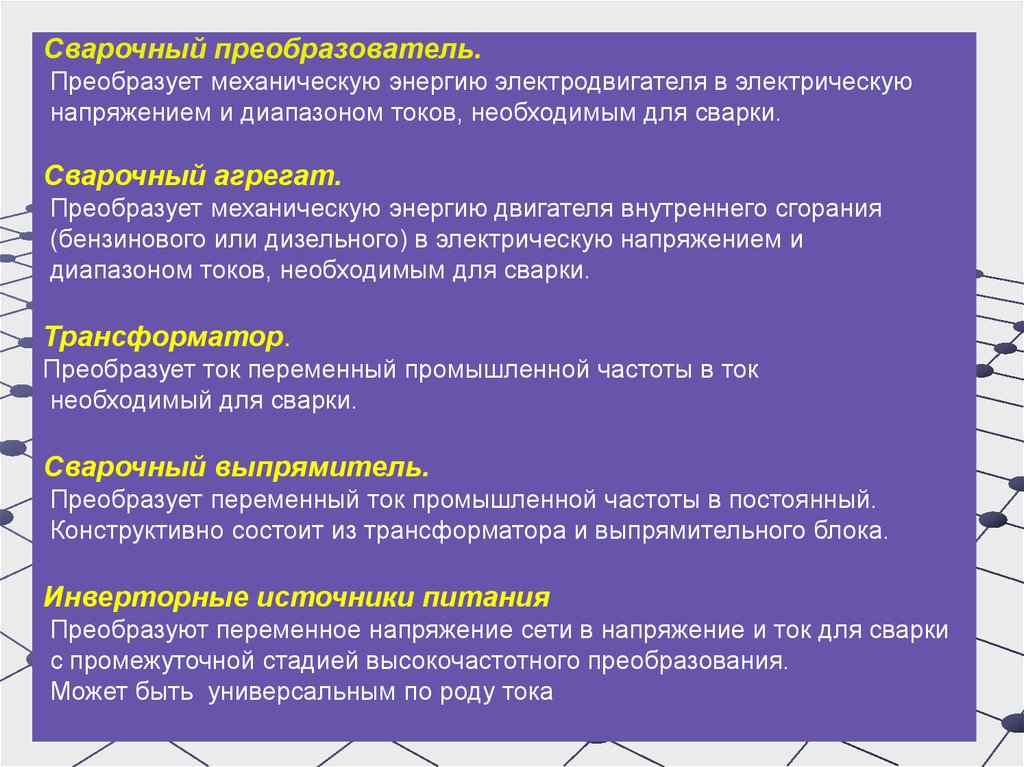

Сварочный преобразователь.Преобразует механическую энергию электродвигателя в электрическую

напряжением и диапазоном токов, необходимым для сварки.

Сварочный агрегат.

Преобразует механическую энергию двигателя внутреннего сгорания

(бензинового или дизельного) в электрическую напряжением и

диапазоном токов, необходимым для сварки.

Трансформатор.

Преобразует ток переменный промышленной частоты в ток

необходимый для сварки.

Сварочный выпрямитель.

Преобразует переменный ток промышленной частоты в постоянный.

Конструктивно состоит из трансформатора и выпрямительного блока.

Инверторные источники питания

Преобразуют переменное напряжение сети в напряжение и ток для сварки

с промежуточной стадией высокочастотного преобразования.

Может быть универсальным по роду тока

73.

Балластный реостат РБ -302СЭБалластный реостат –

Формирует падающую вольтамперную характеристику

источника питания. Ступенчато регулирует режим сварки.

Применяется при использовании многопостового источника питания

постоянного тока.

Дроссель - индуктивная катушка – служит для снижения разбрызгивания

Осциллятор - применяется с целью пробоя дугового промежутка и облегчения

зажигания дуги

74.

ЧПР-315 (04) УралЧастотный постовой регулятор сварочного тока,

(40-315А, ПН-100%) микропроцессорное управление,

предварительная настройка сварочного тока, вес 11,5 кг.

Предназначен для

регулирования сварочного тока

одного поста ручной

дуговой сварки в

многопостовой системе,

работающей

от многопостового источника

постоянного тока (типа ВДМ)

взамен балластного реостата.

75.

Сварочный выпрямитель70-315А, ПН-60%, 380В.

для питания одного сварочного поста

при ручной дуговой сварке, наплавке и

резке металлов постоянным током.

76.

ВДУ-500 Сварочныйвыпрямитель

с универсальными

характеристиками

500А, ПН-100%

Сварочный полуавтомат

30-500А, ПН-100%, 380В,

Ø 0,8-1,2 мм,

77.

Сварочные выпрямители дляавтоматической сварки под слоем флюса;

• автоматической наплавки под слоем флюса;

• воздушно-дуговой строжки угольными электродами;

• ручной дуговой сварки покрытыми электродами.

ВДУ-1250 Урал

ВДУ-500 Урал (02)

Сварочный выпрямитель

с универсальными

характеристиками

500А, ПН-100%

Микропроцессорный

источник для автоматической

сварки, 30-1250А, ПВ-100%

78.

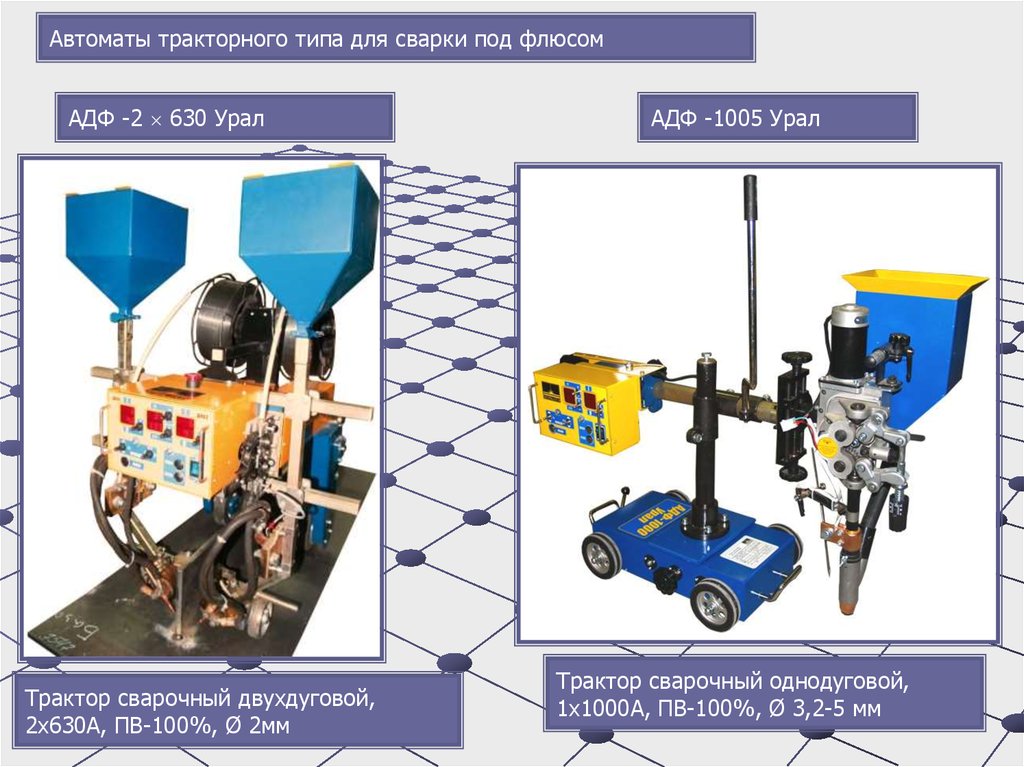

Автоматы тракторного типа для сварки под флюсомАДФ -2 630 Урал

Трактор сварочный двухдуговой,

2х630А, ПВ-100%, Ø 2мм

АДФ -1005 Урал

Трактор сварочный однодуговой,

1х1000А, ПВ-100%, Ø 3,2-5 мм

79.

ТДМ-501МСварочный трансформатор

(90-540 А), 380В или 220В,

ПН-60%

80.

АДД-2х2501Агрегат сварочный

2 поста 250А или 1 пост 400А, на раме, дизель Д-242

81.

ООО «Уральский завод Промэлектроники»Переносной портативный сварочный выпрямитель инверторного типа

Сварочный выпрямитель ТИТАН-ВС-245А

предназначен для ручной электродуговой

сварки постоянным током плавящимся

электродом диаметром до 6 мм или

неплавящимся электродом в нейтральной

среде аргона, при питании от

электрической сети напряжением 220 В, 50

- 60Гц, а так же от автономной

электростанции мощностью не менее 6,5

кВт.

82.

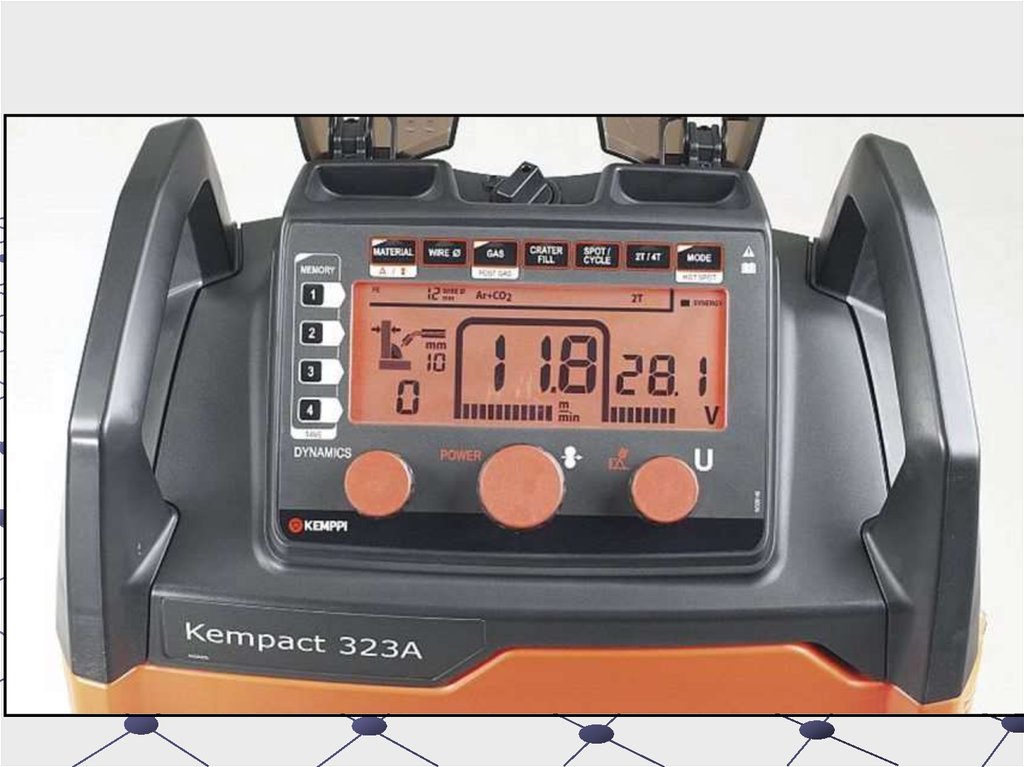

Kempact 323 AМоноблочный сварочный аппарат для полуавтоматической сварки

в среде СО2 и смесях

Аппарат функционален, эргономичен. Источник питанияинверторного типа. Обладает синергетическими свойствами.

83.

84.

85.

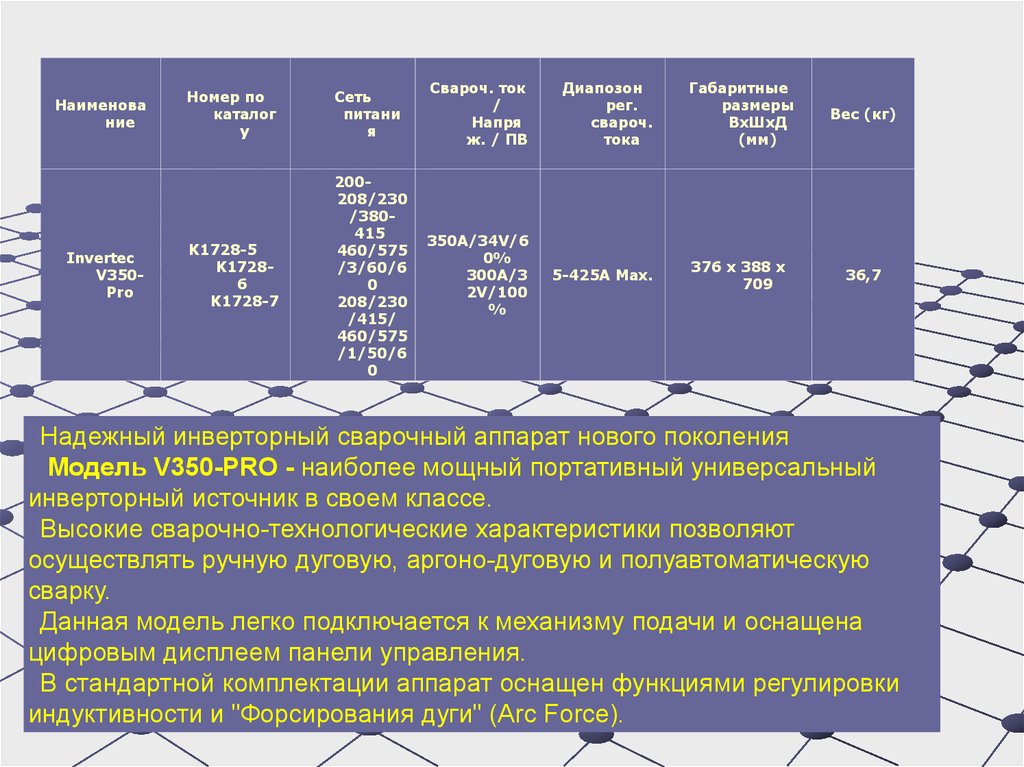

V350-PRO - инверторный источник питания86.

Наименование

Invertec

V350Pro

Номер по

каталог

у

Сеть

питани

я

Свароч. ток

/

Напря

ж. / ПВ

Диапозон

рег.

свароч.

тока

K1728-5

K17286

K1728-7

200208/230

/380415

460/575

/3/60/6

0

208/230

/415/

460/575

/1/50/6

0

350A/34V/6

0%

300A/3

2V/100

%

5-425A Max.

Габаритные

размеры

ВхШхД

(мм)

Вес (кг)

376 x 388 x

709

36,7

Надежный инверторный сварочный аппарат нового поколения

Модель V350-PRO - наиболее мощный портативный универсальный

инверторный источник в своем классе.

Высокие сварочно-технологические характеристики позволяют

осуществлять ручную дуговую, аргоно-дуговую и полуавтоматическую

сварку.

Данная модель легко подключается к механизму подачи и оснащена

цифровым дисплеем панели управления.

В стандартной комплектации аппарат оснащен функциями регулировки

индуктивности и "Форсирования дуги" (Arc Force).

87.

Ranger 305D СЕсварочный

агрегат

88.

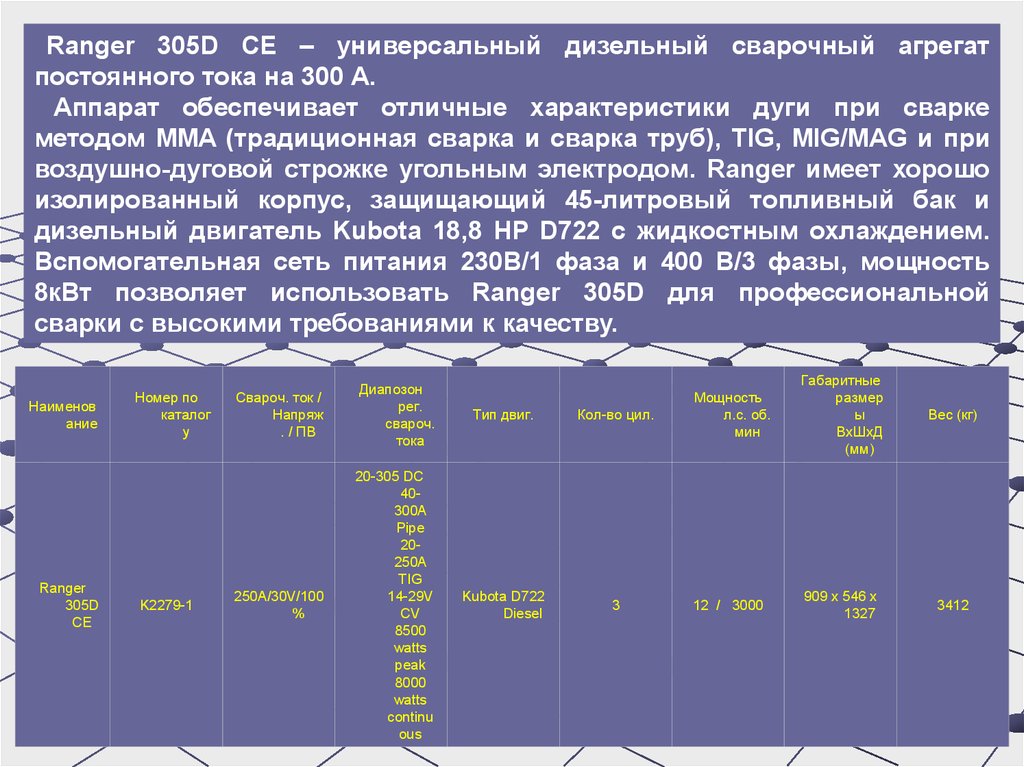

Ranger 305D СЕ – универсальный дизельный сварочный агрегатпостоянного тока на 300 А.

Аппарат обеспечивает отличные характеристики дуги при сварке

методом MMA (традиционная сварка и сварка труб), TIG, MIG/MAG и при

воздушно-дуговой строжке угольным электродом. Ranger имеет хорошо

изолированный корпус, защищающий 45-литровый топливный бак и

дизельный двигатель Kubota 18,8 HP D722 с жидкостным охлаждением.

Вспомогательная сеть питания 230В/1 фаза и 400 В/3 фазы, мощность

8кВт позволяет использовать Ranger 305D для профессиональной

сварки с высокими требованиями к качеству.

Наименов

ание

Ranger

305D

CE

Номер по

каталог

у

K2279-1

Свароч. ток /

Напряж

. / ПВ

Диапозон

рег.

свароч.

тока

Тип двиг.

Кол-во цил.

250A/30V/100

%

20-305 DC

40300A

Pipe

20250A

TIG

14-29V

CV

8500

watts

peak

8000

watts

continu

ous

Kubota D722

Diesel

3

Мощность

л.с. об.

мин

Габаритные

размер

ы

ВхШхД

(мм)

Вес (кг)

12 / 3000

909 x 546 x

1327

3412

89.

Idealarc® DC-1000(Lincoln Electric)

Универсальный источник сварочного

тока для полуавтоматической и

автоматической сварки под флюсом

В качестве механизма подачи для проведения

автоматической сварки, рекомендуется трактор LT-7

Диапазон сварочного тока, А 150-1300

Сварочный трактор для

автоматической сварки под

флюсом LT-7

90.

Tetrix 300 AC/DCСварочный инверторный аппарат,

переменный, постоянный ток до 300 А;

Аргонодуговая сварка TIG

переменным, постоянным током

91.

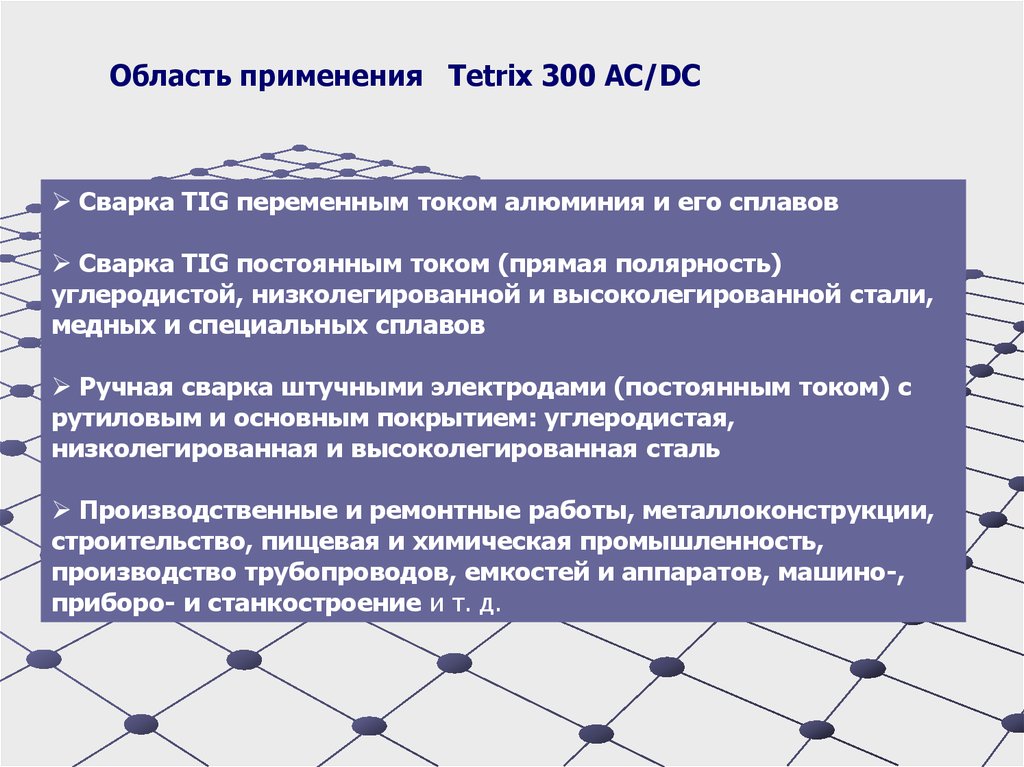

Область применения Tetrix 300 AC/DCСварка TIG переменным током алюминия и его сплавов

Сварка TIG постоянным током (прямая полярность)

углеродистой, низколегированной и высоколегированной стали,

медных и специальных сплавов

Ручная сварка штучными электродами (постоянным током) с

рутиловым и основным покрытием: углеродистая,

низколегированная и высоколегированная сталь

Производственные и ремонтные работы, металлоконструкции,

строительство, пищевая и химическая промышленность,

производство трубопроводов, емкостей и аппаратов, машино-,

приборо- и станкостроение и т. д.

92. Оборудование для газовой сварки

Баллоны с кислородом и горючим газом

Рукава

Редуктор кислородный

Редуктор горючего газа

Горелка

93.

При выборе сварочного оборудования учитывается:Вид сварки

Используемый род тока

Условия сварки

Необходимая мощность

Количество постов

Конфигурация изделий

94.

Механическое оборудованиеСлужит для размещения и закрепления на них свариваемых изделий,

установки их в положение, удобное для сварки, и перемещения в

процессе сварки.

Сборочно-сварочные

Стенды

Кантователи

Вращатели

Манипуляторы

Позиционеры

Центраторы

Кондукторы

Столы

95.

Ручной инструмент сварочного постаМашинка шлифовальная УШМ-230

Молоток

Стальная щетка

Зубило

Набор шаблонов /ШС-2/

Метр, отвес, угольник, стальная линейка, чертилка;

Стальное клеймо

Пассатижи

96.

сборочно-сварочные столы97.

Кантователь цепной КЦ-4Кантователь рычажный КЦР-8

98.

Стенд сварки поясных (продольных) швовдвутавровой балки СП-40х40

99.

Центратор наружныйЦентратор внутренний

Для труб большого диаметра

100.

Пневматический внутренний центраторГидравлический внутренний центратор

101.

Вращатель сварочный универсальныйПозиционер с зажимным патроном

102. Альбом дефектов

Причины появления трещин:•напряжения высокой концентрации

•большое количество вредных примесей

•жесткое закрепление свариваемых элементов

•наличие элементов с низкой температурой затвердевания

•нарушение разработанной технологии сварки;

•несоответствие применяемых сварочных материалов;

•склонность свариваемого металла к закалке;

•высокие скорости охлаждения сварного соединения;

•сварка изделия при низкой температуре.

Причина появления кратерной трещины — напряжения при резком

охлаждении.

Причины появления Кратера- резкий обрыв сварочной дуги

Причины появления пор:

•Наличие влаги в сварочных материалах;

•Неправильный выбор сварочных материалов

•Повышенное содержание углерода в основном металле;

•Плохая подготовка кромок под сварку (наличие ржавчины, масла, краски и др.

загрязнений);

•Завышение скорости сварки

103.

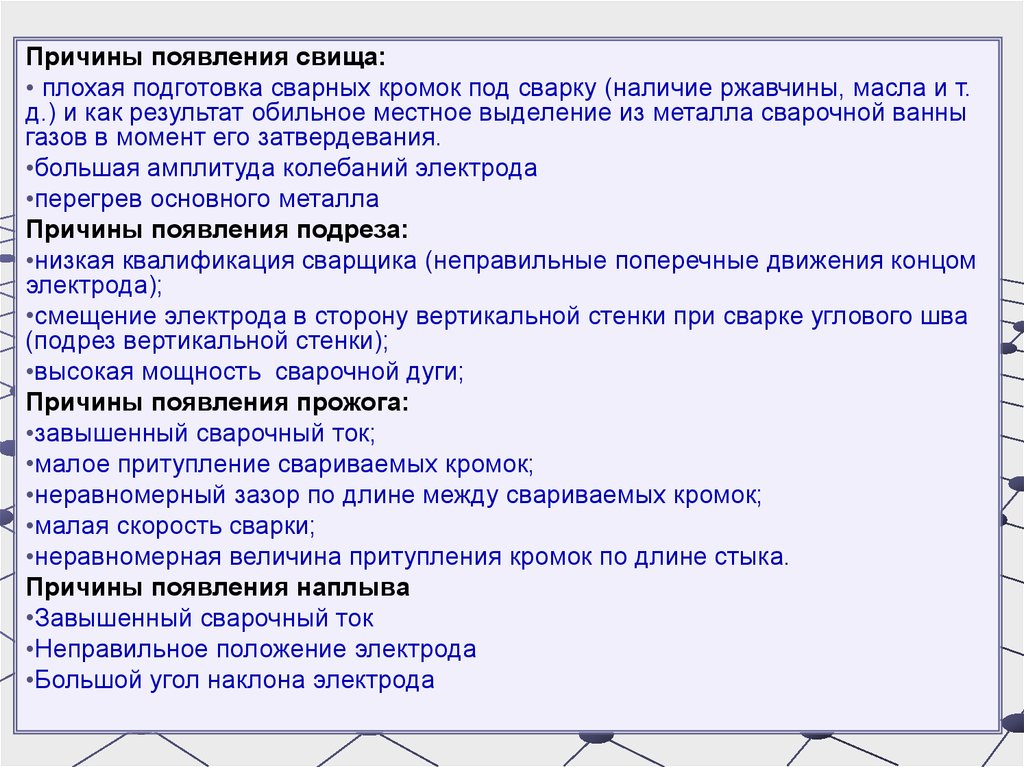

Причины появления свища:• плохая подготовка сварных кромок под сварку (наличие ржавчины, масла и т.

д.) и как результат обильное местное выделение из металла сварочной ванны

газов в момент его затвердевания.

•большая амплитуда колебаний электрода

•перегрев основного металла

Причины появления подреза:

•низкая квалификация сварщика (неправильные поперечные движения концом

электрода);

•смещение электрода в сторону вертикальной стенки при сварке углового шва

(подрез вертикальной стенки);

•высокая мощность сварочной дуги;

Причины появления прожога:

•завышенный сварочный ток;

•малое притупление свариваемых кромок;

•неравномерный зазор по длине между свариваемых кромок;

•малая скорость сварки;

•неравномерная величина притупления кромок по длине стыка.

Причины появления наплыва

•Завышенный сварочный ток

•Неправильное положение электрода

•Большой угол наклона электрода

104.

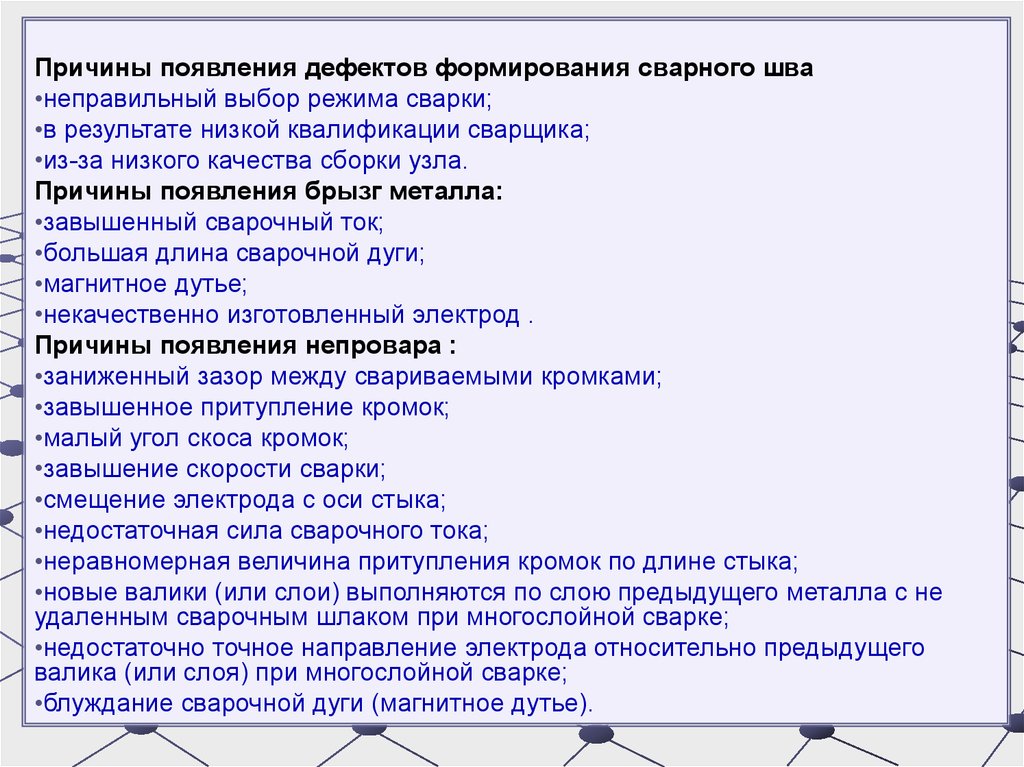

Причины появления дефектов формирования сварного шва•неправильный выбор режима сварки;

•в результате низкой квалификации сварщика;

•из-за низкого качества сборки узла.

Причины появления брызг металла:

•завышенный сварочный ток;

•большая длина сварочной дуги;

•магнитное дутье;

•некачественно изготовленный электрод .

Причины появления непровара :

•заниженный зазор между свариваемыми кромками;

•завышенное притупление кромок;

•малый угол скоса кромок;

•завышение скорости сварки;

•смещение электрода с оси стыка;

•недостаточная сила сварочного тока;

•неравномерная величина притупления кромок по длине стыка;

•новые валики (или слои) выполняются по слою предыдущего металла с не

удаленным сварочным шлаком при многослойной сварке;

•недостаточно точное направление электрода относительно предыдущего

валика (или слоя) при многослойной сварке;

•блуждание сварочной дуги (магнитное дутье).

105.

Причины появления шлаковых включений:•завышение скорости сварки;

•плохая подготовка кромок под сварку;

•плохо отбита шлаковая корка предыдущего (нижнего) слоя,

•большая длина сварочной дуги.

Причины появления вогнутости корня шва:

•завышенный зазор между свариваемыми кромками;

•недостаточная величина сварочного тока;

•завышенная скорость сварки.

Причины появления смещения кромок:

•неправильная (некачественная) сборка деталей под сварку;

•некачественная прихватка;

•недостаточное количество прихваток;

•неравномерное распределение прихваток.

Причины не заполнения разделки кромок

•недостаточное количество присадочного металла;

106.

107.

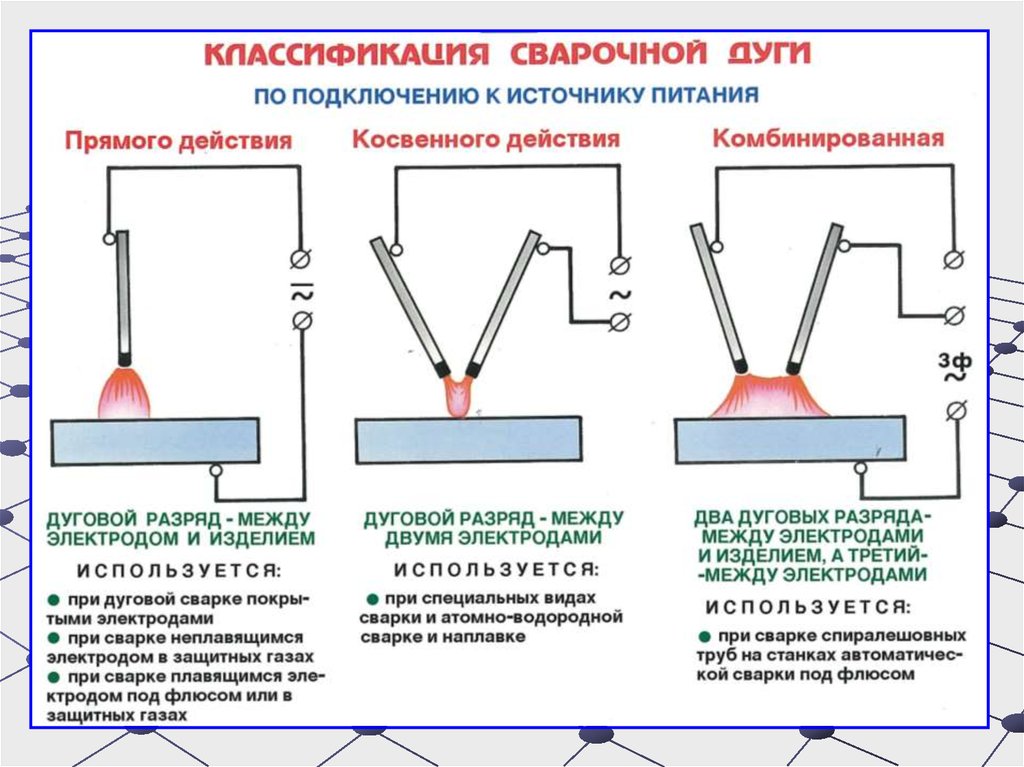

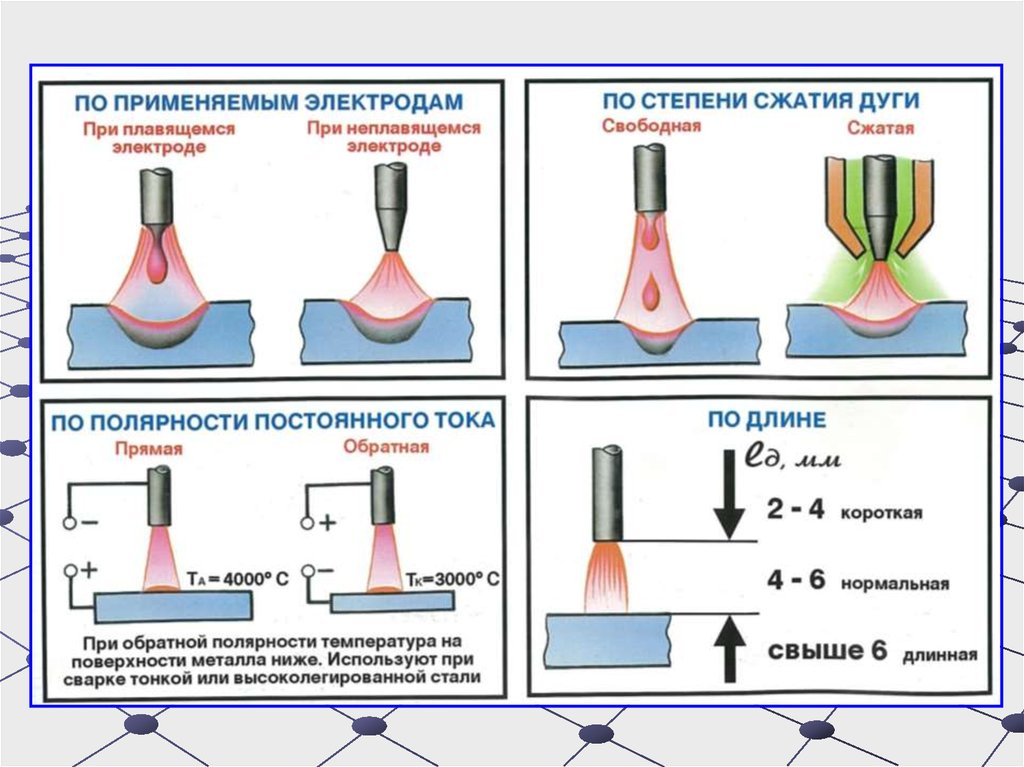

электрод-

Катодное пятно.

Тк = 30000С

Столб дуги

Тст = 70000С

Анодное пятно.

Та = 40000С

+

деталь

108.

109.

110. Магнитное дутье и методы его предотвращения

Магнитное дутье – отклонение дуги в поперечном и продольномнаправлениях от оси электрода.

Отрицательное влияние:

- блуждание дуги по изделию;

- ухудшение качества сварных швов;

- увеличенное разбрызгивание;

- затрудняется процесс сварки

1. Несимметричный относительно дуги подвод тока

к изделию. Дуга из-за действия магнитных полей

искривляется.

Устранение: подвод сварочного тока к точке,

максимально близкой к дуге.

111.

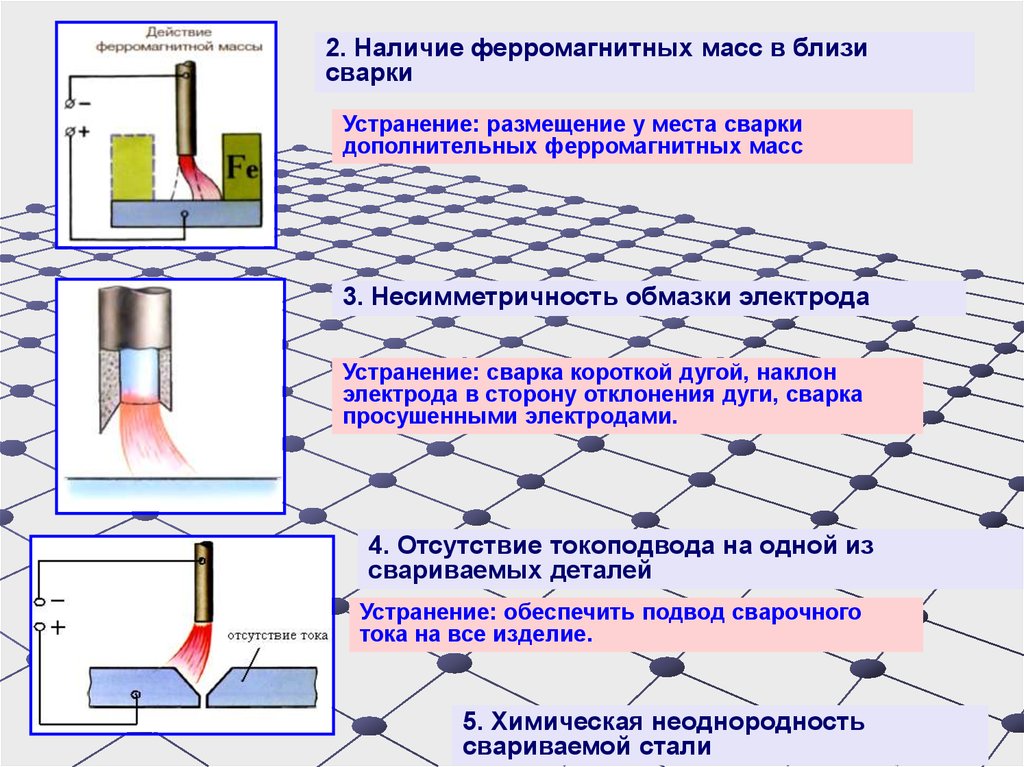

2. Наличие ферромагнитных масс в близисварки

Устранение: размещение у места сварки

дополнительных ферромагнитных масс

3. Несимметричность обмазки электрода

Устранение: сварка короткой дугой, наклон

электрода в сторону отклонения дуги, сварка

просушенными электродами.

4. Отсутствие токоподвода на одной из

свариваемых деталей

Устранение: обеспечить подвод сварочного

тока на все изделие.

5. Химическая неоднородность

свариваемой стали

112.

113.

114.

115.

116.

117.

118.

119.

120.

121.

122.

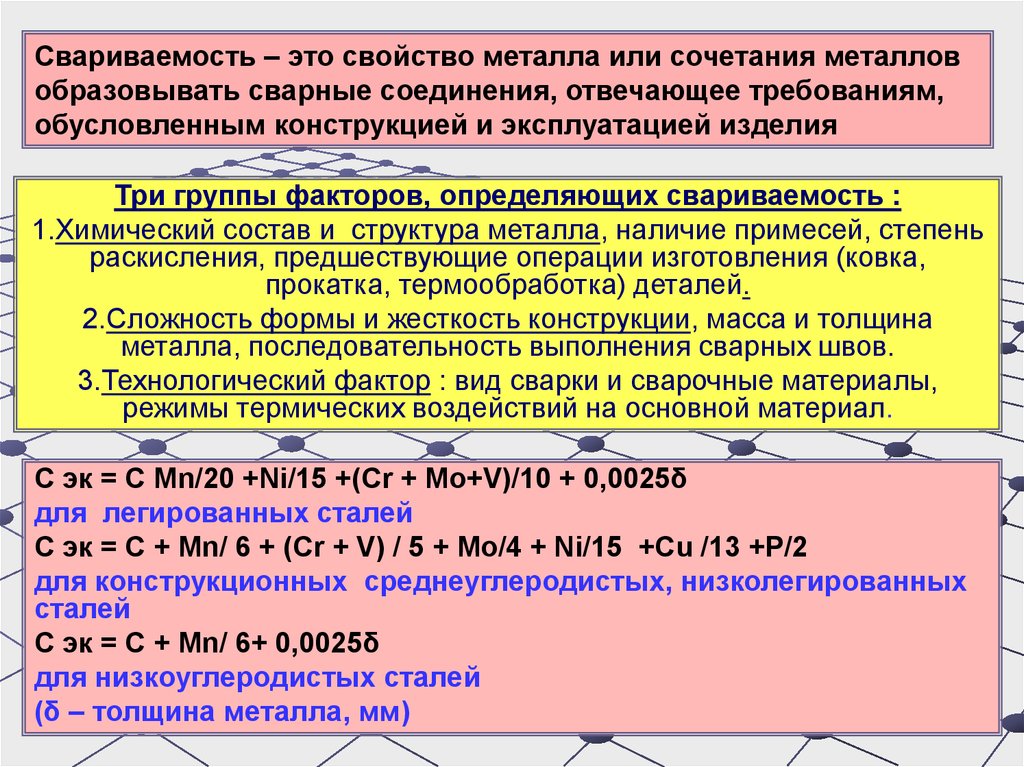

Свариваемость – это свойство металла или сочетания металловобразовывать сварные соединения, отвечающее требованиям,

обусловленным конструкцией и эксплуатацией изделия

Три группы факторов, определяющих свариваемость :

1.Химический состав и структура металла, наличие примесей, степень

раскисления, предшествующие операции изготовления (ковка,

прокатка, термообработка) деталей.

2.Сложность формы и жесткость конструкции, масса и толщина

металла, последовательность выполнения сварных швов.

3.Технологический фактор : вид сварки и сварочные материалы,

режимы термических воздействий на основной материал.

С эк = С Mn/20 +Ni/15 +(Cr + Mo+V)/10 + 0,0025δ

для легированных сталей

С эк = С + Mn/ 6 + (Cr + V) / 5 + Mo/4 + Ni/15 +Cu /13 +P/2

для конструкционных среднеуглеродистых, низколегированных

сталей

С эк = С + Mn/ 6+ 0,0025δ

для низкоуглеродистых сталей

(δ – толщина металла, мм)

123.

124.

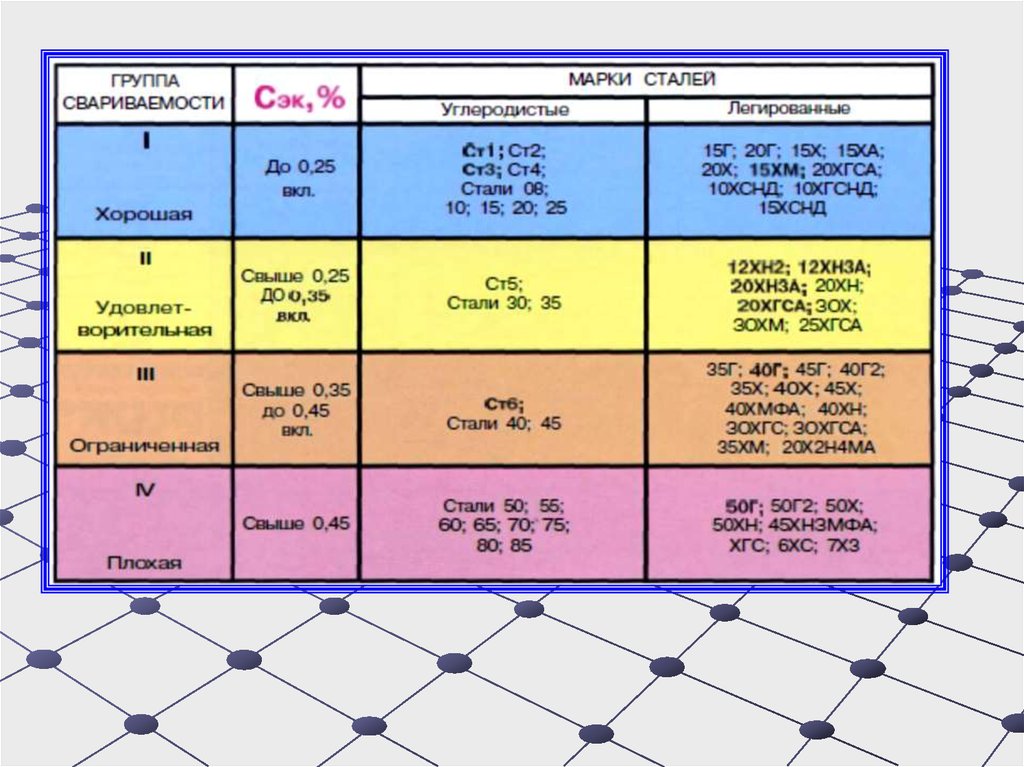

Хорошая свариваемость. Без ограничений, в широкомдиапазоне режимов сварки независимо от толщины

металла, жесткости конструкции, температуры

окружающей среды. Сэк до 0,25

Удовлетворительная. Сварку производят при

температуре окружающей среды не ниже -5°С, толщине

металла менее 20 мм, при отсутствие ветра. Сэк 0,25÷

0,35

Ограниченная. Стали склонные к образованию трещин.

Сварка с предварительным или сопутствующим

подогревом до 250° в жестком диапазоне режимов

сварки. Сэк 0,35÷ 0,45

Плохая. Сварка с предварительным и сопутствующим

подогревом, термообработкой после сварки. Сэк свыше

0,45

125.

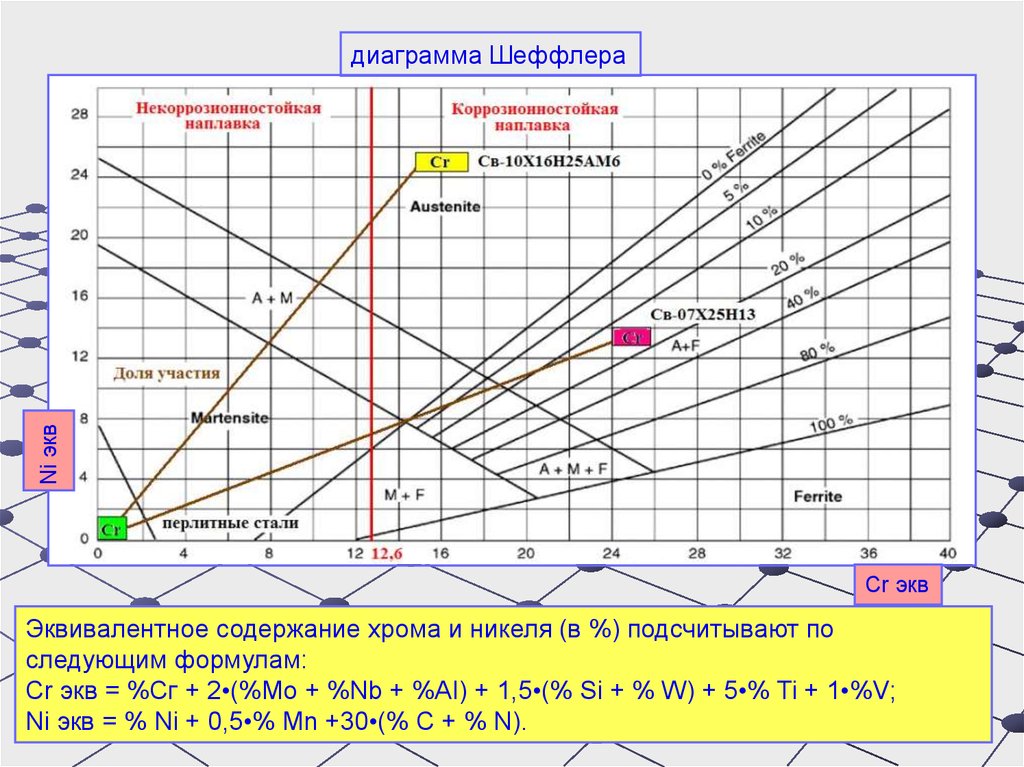

Ni эквдиаграмма Шеффлера

Сr экв

Эквивалентное содержание хрома и никеля (в %) подсчитывают по

следующим формулам:

Сr экв = %Сг + 2•(%Мо + %Nb + %AI) + 1,5•(% Si + % W) + 5•% Ti + 1•%V;

Ni экв = % Ni + 0,5•% Мn +30•(% С + % N).

126.

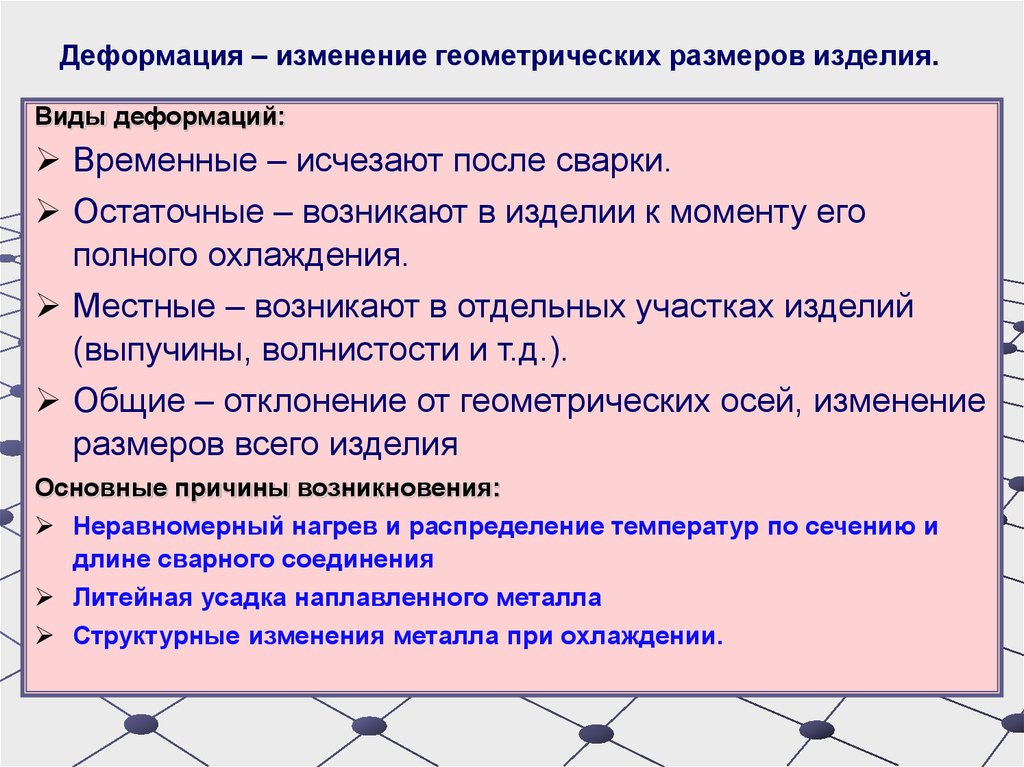

Деформация – изменение геометрических размеров изделия.Виды деформаций:

Временные – исчезают после сварки.

Остаточные – возникают в изделии к моменту его

полного охлаждения.

Местные – возникают в отдельных участках изделий

(выпучины, волнистости и т.д.).

Общие – отклонение от геометрических осей, изменение

размеров всего изделия

Основные причины возникновения:

Неравномерный нагрев и распределение температур по сечению и

длине сварного соединения

Литейная усадка наплавленного металла

Структурные изменения металла при охлаждении.

127.

Деформации от поперечной усадки:Деформации от продольной усадки:

128.

Методы предупреждения и устранения деформаций.Правильно подбирать режим сварки;

Уменьшать по возможности количество сварных швов. Это уменьшает

количество вводимого при сварке тепла и тем самым уменьшает

деформации

Предварительный и сопутствующий подогрев. Снижает перепад

температур и в следствии напряжения вызывающие деформации.

Равномерно распределять объем наплавленного металла;

Соблюдать правильный порядок наложения швов;

Прихватывать детали в наименьшем количестве точек;

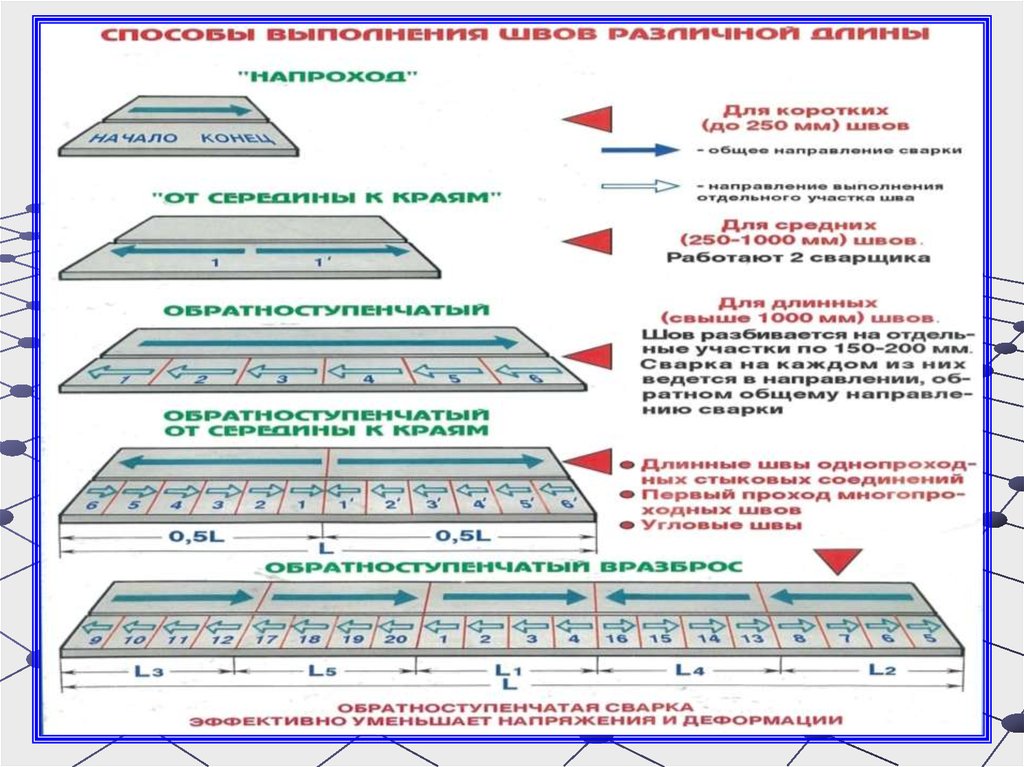

Для сварки длинных швов применять обратноступенчатый способ.

Весь шов разделяют на участки длинной 100-250 мм. В таком случае

обеспечивается более равномерное распределение тепла вдоль шва,

чем при непрерывной сварке.

Механическая правка изделий. В ручную(молотком, кувалдой), либо

на прессах и станках.

Термическая правка. Местный нагрев некоторых частей изделия.

129.

Способ уравновешивания деформаций. Достигается с помощьюопределенной очередности наложения швов – так чтобы

очередной шов вызывал деформации, обратные деформациям,

возникшим при наложении предыдущего шва.

Способ обратных деформаций. Детали перед сваркой размещают

таким образом, чтобы после сварки из-за возникших деформаций

они приняли необходимое расположение

130. Схема сварки

Принцип определенной очередности и направленности наложениясварных швов применительно к конкретной металлоконструкции.

Сварная балка

3

1

2

4

131.

132.

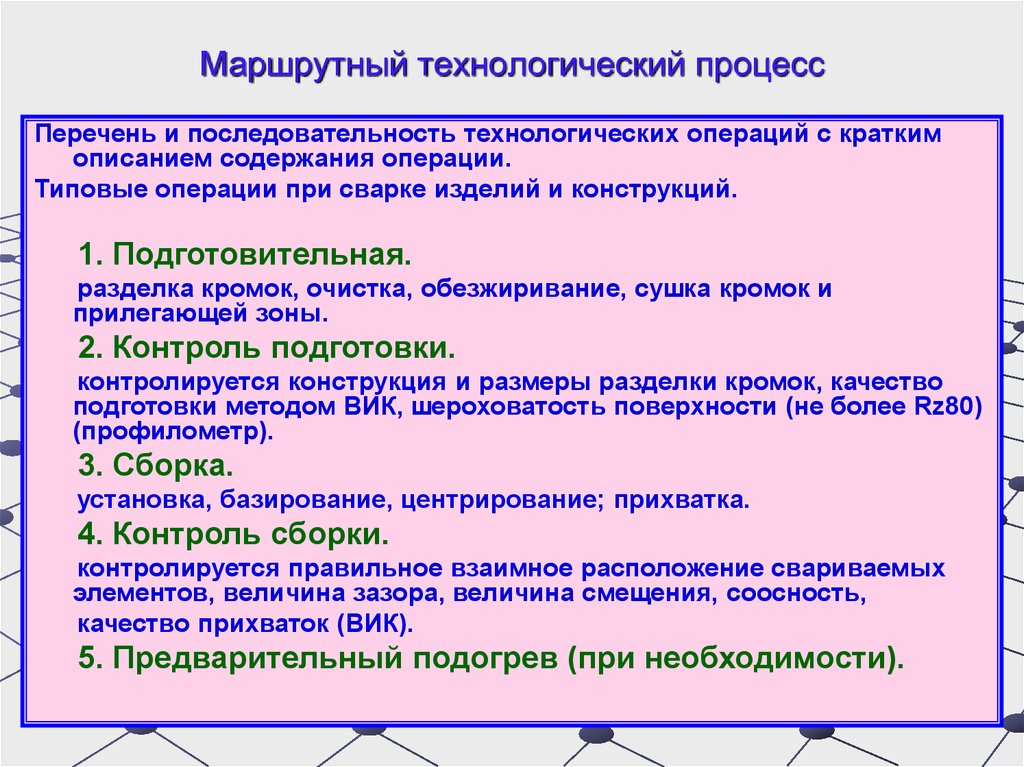

133. Маршрутный технологический процесс

Перечень и последовательность технологических операций с краткимописанием содержания операции.

Типовые операции при сварке изделий и конструкций.

1. Подготовительная.

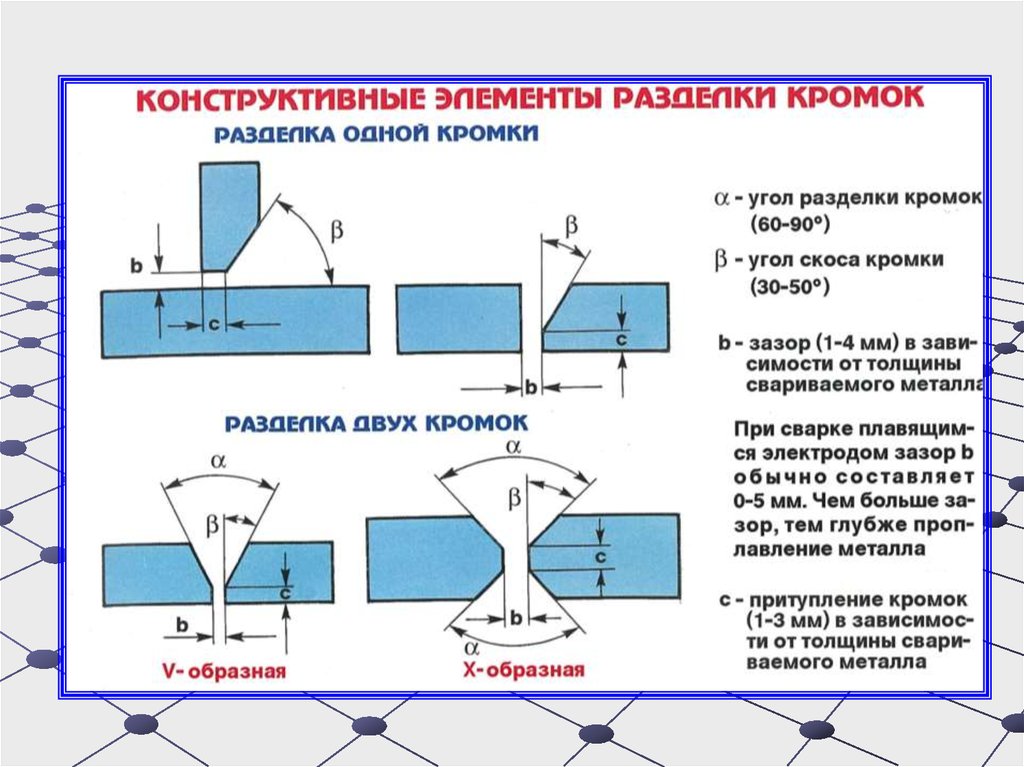

разделка кромок, очистка, обезжиривание, сушка кромок и

прилегающей зоны.

2. Контроль подготовки.

контролируется конструкция и размеры разделки кромок, качество

подготовки методом ВИК, шероховатость поверхности (не более Rz80)

(профилометр).

3. Сборка.

установка, базирование, центрирование; прихватка.

4. Контроль сборки.

контролируется правильное взаимное расположение свариваемых

элементов, величина зазора, величина смещения, соосность,

качество прихваток (ВИК).

5. Предварительный подогрев (при необходимости).

134.

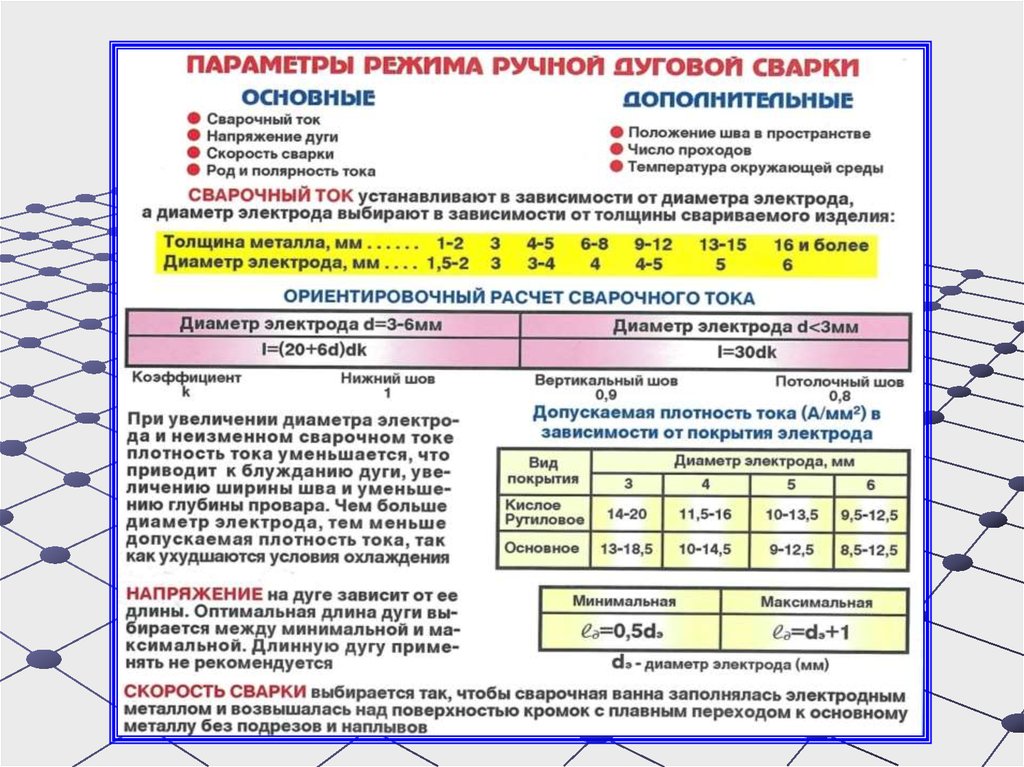

6. Сварка.указать параметры сварки ( сила тока, напряжение на дуге, расход

защитного газа, род и полярность тока и др.).

привести схему сварки.

указать необходимые технологические требования.

7. Слесарная обработка.

зачистка швов от шлака, брызг.

8. Клеймение.

указать метод и место расположения клейма.

9. Контроль сварных швов.

указать метод , объем контроля и нормативную документацию

на контроль

10. Исправление дефектов.

135. Требования к прихваткам

Прихватка - это процесс закрепления деталей при сборке подсварку при помощи коротких сварных швов, называемых

прихваточными или «прихватками».

Общие требования.

Прихватки должны иметь определенную длину и определенное

расстояние между ними, накладываются в определенной

последовательности; прихватки должны быть расположены

равномерно по длине стыка; количество прихваток зависит от

длины стыка и не должно превышать необходимого числа.

136.

Требования к подогревуНеобходимость подогрева зависит от

химической, технологической свариваемости

материала, сложности конструкции.

Промышленность

Промышленность