Похожие презентации:

Контроль качества продукции

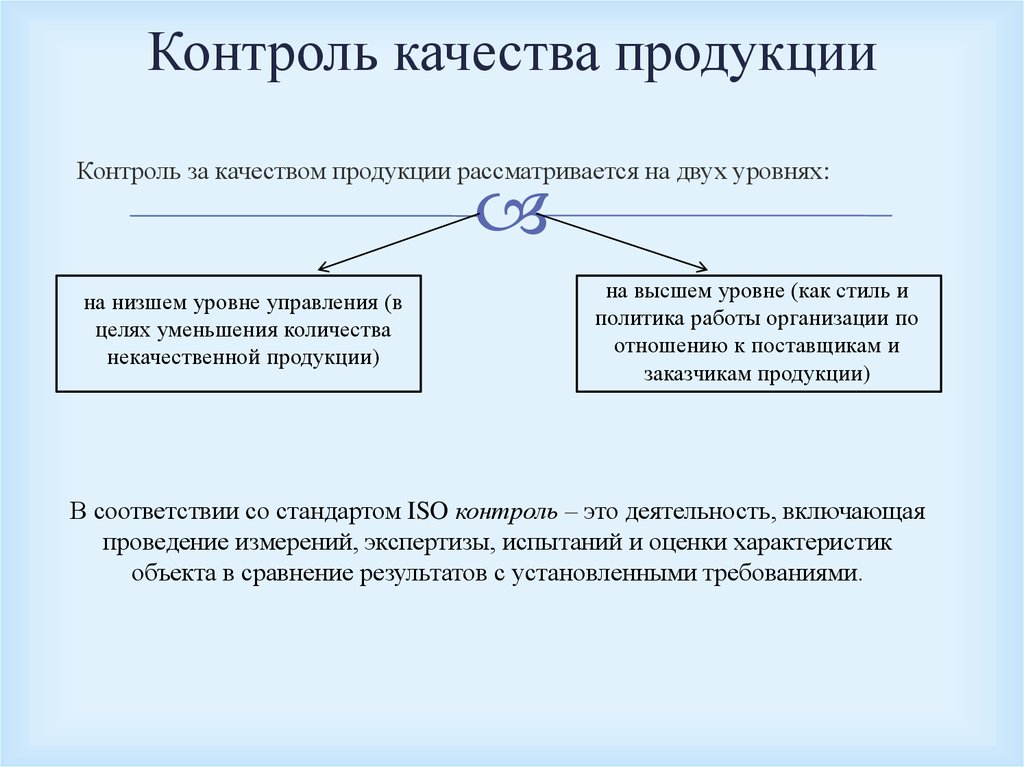

1. Контроль качества продукции

Контроль за качеством продукции рассматривается на двух уровнях:на низшем уровне управления (в

целях уменьшения количества

некачественной продукции)

на высшем уровне (как стиль и

политика работы организации по

отношению к поставщикам и

заказчикам продукции)

В соответствии со стандартом ISO контроль – это деятельность, включающая

проведение измерений, экспертизы, испытаний и оценки характеристик

объекта в сравнение результатов с установленными требованиями.

2. Виды контроля качества продукции

ВыборочныйСплошной

Случайная выборка

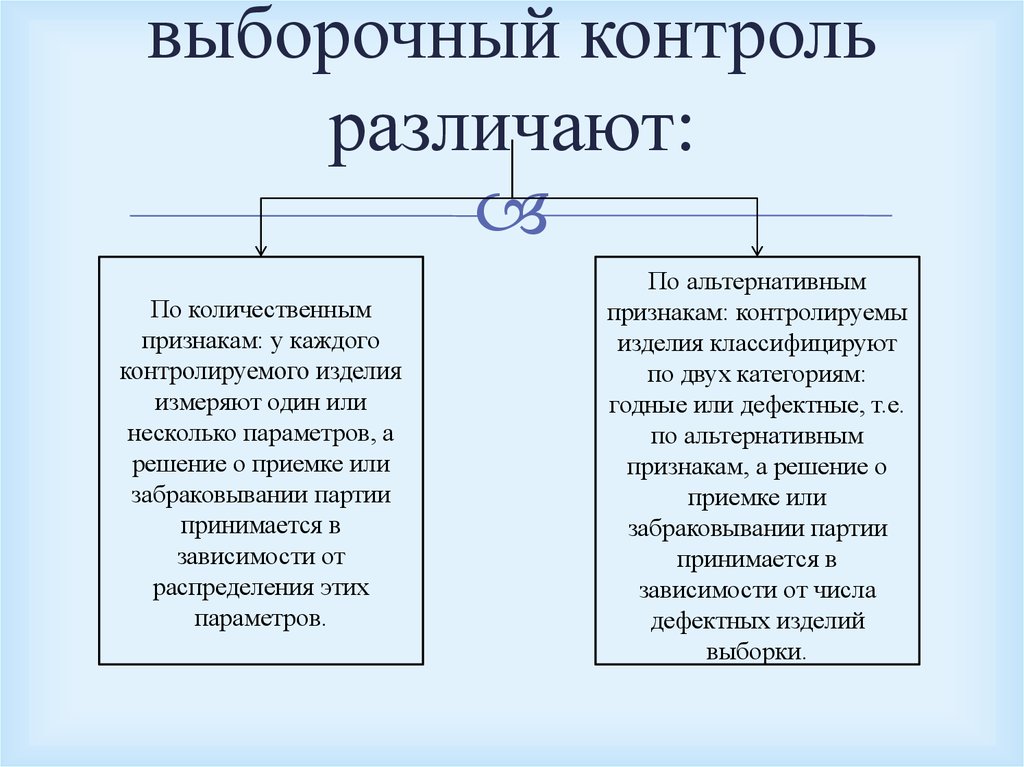

3. выборочный контроль различают:

По количественнымпризнакам: у каждого

контролируемого изделия

измеряют один или

несколько параметров, а

решение о приемке или

забраковывании партии

принимается в

зависимости от

распределения этих

параметров.

По альтернативным

признакам: контролируемы

изделия классифицируют

по двух категориям:

годные или дефектные, т.е.

по альтернативным

признакам, а решение о

приемке или

забраковывании партии

принимается в

зависимости от числа

дефектных изделий

выборки.

4. Наиболее распространенным является контроль по альтернативным признакам.

Выделяют:Одноступенчатый выборочный контроль по альтернативным признакам.

Из партии отбирается одна выборка.

Все ее изделия проверяют на соответствие технической документации.

- Если число дефектных изделий не превышает приемочного числа, то вся партия

принимается.

- Если число дефектных изделий превышает приемочное число, то вся партия

бракуется.

Забракованная партия может быть возвращена изготовителю без права

последующего предъявления на контроль (контроль без разбраковки).

Или изделия забракованной партии подлежат сплошному контролю, в результате

которого все годные изделия принимаются, а дефектные заменяются годными.

5. Двухступенчатый выборочный контроль по альтернативным признакам

Правила:- Из контролируемой партии отбирается первая выборка объемом n1 изделий;

- Все изделия выборки проверяются. Если число дефектных изделий не превышает

первого приемочного числа с1 , то партия принимается;

- Если число дефектных изделий в первой выборке превышает с2 (с1 < c2), партия

бракуется. В случае забраковывания партии действия аналогичны одноступенчатому

контролю;

- Если число дефектных изделий в первой выборке окажется больше первого

приемочного числа с1 , но меньше с2 , то из партии отбирается вторая выборка объемом

n2 . Все изделия второй выборки проверяются. Если общее число дефектных изделий

первой и второй выборок окажется меньше второго приемочного числа, то партия

принимается. Если больше второго числа, то партия бракуется.

6. Классификация дефектов

Критичный дефект – дефект, который способен вызвать опасность или создатьугрозу для безопасности людей, использующих, обслуживающих или

полагающихся на продукцию, или же полностью вывести продукт из строя.

Большой дефект – дефект, который приводит либо к выводу из строя, либо

к существенному снижению эффективности продукции.

Малый дефект – дефект, который не оказывает сильного влияния на

функционирование продукции.

Критически не исправная продукция – продукция, которая имеет один или

более критичных дефектов.

Сильно неисправная продукция – продукция, имеющая один или более

больших дефектов.

Слабо неисправная продукция – продукция, которая имеет один или более

малых дефектов.

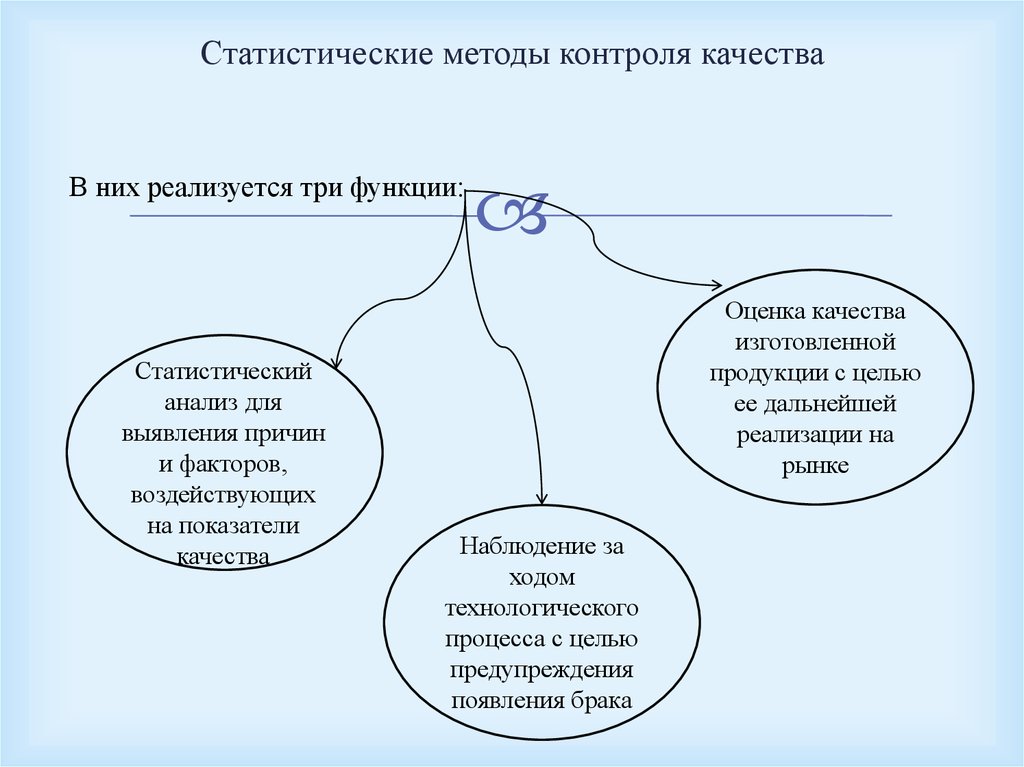

7. Статистические методы контроля качества

В них реализуется три функции:Статистический

анализ для

выявления причин

и факторов,

воздействующих

на показатели

качества

Оценка качества

изготовленной

продукции с целью

ее дальнейшей

реализации на

рынке

Наблюдение за

ходом

технологического

процесса с целью

предупреждения

появления брака

8.

В зависимости от категории контролируемого параметра т допускаемогоуровня дефектности назначается различная жесткость статистического

регулирования и приёмочного контроля.

Выделяют 7 статистических методов контроля качества:

1. Метод контрольных меток.

Этот бланк для сбора и анализа данных позволяет быстро и точно записывать

данные измерения. Как правило, в нем указывается:

- Кто заполнил;

- Что было собрано;

- Где происходил сбор данных;

- Когда.

2. Гистограмма.

Отображает информацию, которая представляется прямоугольниками для их

наглядной интерпретации.

9.

3. Диаграммы рассеивания/Диаграммы разброса.Строится как график зависимости между двумя параметрами, зачастую

основывается на корреляционном анализе.

4. Стратификация.

Это инструмент, позволяющий произвести селекцию данных, отражающих

требуемую информацию о процессе. Данные разделяются на группы в

соответствии с их особенностями, и называются эти группы слоями или

стратами.

5. Диаграмма причинно-следственных связей/Рыбий хвост.

Является инструментом, который позволяет определить основные причины

конкретного события.

10.

6. Диаграмма Парето.Позволяет наглядно показать величину потерь в зависимости от различных

дефектов.

7. Контрольная карта.

Представляет собой особый вид диаграммы, который позволяет значимому

изменению меняться вследствие естественной изменчивости процесса. Анализ

контрольной карты показывает, что процесс находится под контролем.

Менеджмент

Менеджмент