Похожие презентации:

Развитие системы НАССР

1. Развитие системы НАССР

Система «Анализ Опасностей иКритические Контрольные Точки» (Hazard

Analysis And Critical Control Point) зародилась

уже более 30 лет назад, но ее активное

развитие началось только в последние 10 лет.

Концепция лежащая в основе системы

НАССР изначально была разработана, как

система микробиологического контроля для

американской программы обитаемого космоса.

Было жизненно необходимо гарантировать

безопасность пищи для астронавтов.

Требовалась превентивная система,

которая бы давала твердую уверенность в

безопасности пищевых продуктов. Для этого и

была создана система НАССР.

2.

Первая полноценная научная работа по НАССР была опубликованав 1973 году компанией Пиллсбери. Изначально она

использовалась для обучения принципам НАССР инспекторов

FDA (Food and Drug Administration – Управление по надзору за

качеством продуктов питания и медикаментов США),

занимающихся контролем герметически запаянных

консервированных продуктов с низкой кислотностью. В то

время было определено три основных принципа НАССР:

• Оценка опасностей, связанных с выращиванием, сбором урожая,

обработкой, производством, распространением, приготовлением

и использованием данного сырья или пищевого продукта.

• Определение критических контрольных точек, в которых

требуется проведение контроля каких-либо выявленных

опасностей.

• Определение процедур мониторинга для выбранных

критических контрольных точек.

3.

В 1985 году система НАССР была рекомендованаНациональной Академией Наук (National Academy of

Science - NAS).

В 1987 году создан Национальный Консультативный

Комитет по Микробиологическим Критериям Оценки

продуктов Питания США (National Advisory Committee

on Microbiological Criteria for Foods - NACMCF).

В 1989 году в NACMCF был создан первый полноценный

руководящий документ по НАССР названный

«Принципы НАССР для пищевых предприятий» и

содержал следующие положения:

• Основные определения;

• Семь принципов НАССР;

• Правила по оценке важности рисков;

• Описание принципов и инструкцию по внедрению

плана НАССР для различных продуктов;

• Микробиологические опасности;

• Физические и химические опасности.

4. Основы НАССР

Семь принципов системы НАССР:1. Проведение анализа возможных опасностей.

Составьте производственную блок-схему – т.е.

список стадий производства вашего продукта, и

выявите, где может появиться определенная

опасность. Опишите меры контроля.

2. Определение Критических контрольных точек

(ККТ). Когда все возможные опасности и меры их

3.

контроля описаны, Команда НАССР устанавливает

точки, где контроль необходим для обеспечения

уверенности в безопасности продукта. Это

Критические контрольные точки или ККТ.

Установление Критических пределов для мер

контроля соединенных с каждой выявленной ККТ.

Критические пределы описывают различия между

опасным и безопасным продуктом на ККТ. Их

иногда также называют абсолютное отклонение

или предел безопасности для ККТ. Критические

пределы должны устанавливаться только для

параметров, которые можно легко измерить.

5.

4.Установление системы мониторинга за контролем на ККТ.

5.

Установление корректирующих действий, которые должны

быть приняты в случае, когда мониторинг показывает, что

определенная ККТ вышла из под контроля. Корректирующие

6.

Команда НАССР должна определить требования к управлению

ККТ в ее критических пределах. Сюда входят определение

действий по мониторингу, определение частоты наблюдений,

установление ответственных за их проведение. Также

необходимо установить процедуры, которые понадобятся для

регулирования процесса и обеспечения контроля, в

соответствии с результатом наблюдения.

действия, процедуры и ответственности за их выполнение

должны быть строго определенными. Они включат в себя

действия по возвращению процесса обратно под контроль и

действия связанные с продуктом, произведенным в то время,

когда процесс был неподконтролен.

Установление процедур проверки, подтверждающих, что

система НАССР работает правильно.

6.

6.7.

Установление процедур проверки, подтверждающих, что

система НАССР работает правильно. Подтверждающие

процедуры должны быть разработаны для того, чтобы

поддерживать систему НАССР и гарантировать эффективность

ее работы.

Установление записей и документации по всем процедурам,

соответствующим Принципам и их применению. Необходимо

хранить записи для того, чтобы продемонстрировать, что

система НАССР работает под контролем и, что для всех

отклонений от критических пределов производятся

соответствующие корректирующие действия. Это обеспечит

очевидность производства безопасного продукта.

7. Общие гигиенические требования на предприятиях пищевой промышленности

• Требования к личной гигиене включают:– требования к защитной одежде и покрытию волос,

– недопущение в производственные зоны больных и людей с

открытыми ранами, способными вызвать заражение,

– применение маркировок, определение обязанностей и

контроль.

• Уборка и дезинфекция:

– разработка и утверждение планов уборки и дезинфекции

помещений/машин с указанием периодичности, способов,

результатов и ответственных,

– выбор эффективных и одобренных чистящих и

дезинфицирующих средств с известными техническими

данными,

– правильное хранение и разбавление химикатов,

– планирование оценки и документирования.

8. Общие гигиенические требования на предприятиях пищевой промышленности

• Политика в области закупок:– принятие мер по оценке рисков ингредиентов и упаковки в

контакте с продовольствием: параметры, сертификаты анализа,

аудиты поставщиков и т.д.,

– определение критериев отбора и оценки,

– организация системы входного контроля.

• Процедуры контроля в отношении инородных предметов из

стекла, пластика, металла, дерева и т.д.

• Профилактика и ремонт оборудования:

– разработка инструкций для механиков о возможных загрязнениях,

– применение смазки, пригодной для оборудования, используемом в

процессе производства пищевой продукции,

– контроль перед началом производства.

• Контроль температуры:

– установление достаточных процедур мониторинга и регистрации,

– Использование только должным образом поверенных и

откалиброванных приборов.

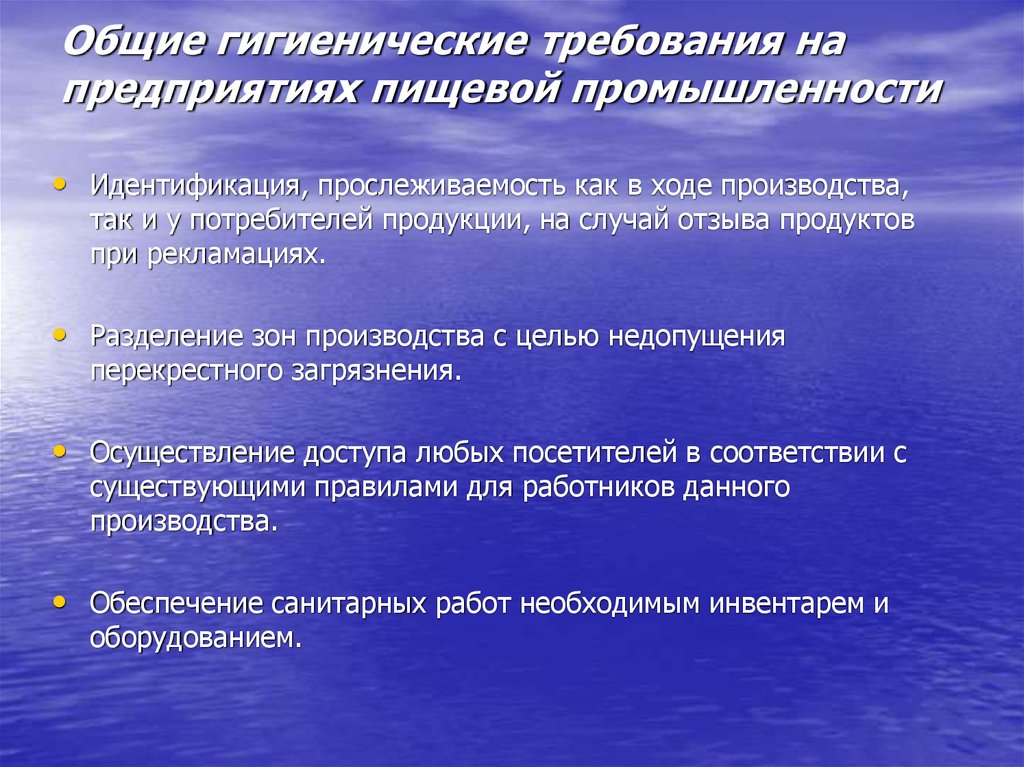

9. Общие гигиенические требования на предприятиях пищевой промышленности

• Идентификация, прослеживаемость как в ходе производства,так и у потребителей продукции, на случай отзыва продуктов

при рекламациях.

• Разделение зон производства с целью недопущения

перекрестного загрязнения.

• Осуществление доступа любых посетителей в соответствии с

существующими правилами для работников данного

производства.

• Обеспечение санитарных работ необходимым инвентарем и

оборудованием.

10. Раздел 1. Безопасность пищевых продуктов

Безопасность пищевых продуктов – состояние обоснованнойуверенности в том, что пищевые продукты при обычных

условиях их использования не являются вредными и не

представляют опасности для здоровья нынешнего и будущего

поколений. Безопасность пищевых продуктов означает

отсутствие токсического, канцерогенного, мутагенного или

иного неблагоприятного воздействия на организм человека.

11.

Рисунок 1. Накопление контаминантов в пищевых продуктах по ходубиологической и пищевой цепи.

Воздух

Вода

Почва

Контаминанты

Пищевой продукт

Человек

Контаминанты

Растения

Продовольственное

сырье

Конечный продукт

Контаминанты

В поле

Хранение

Транспорти

ровка

Произв

одство

Упаковка

Маркировка

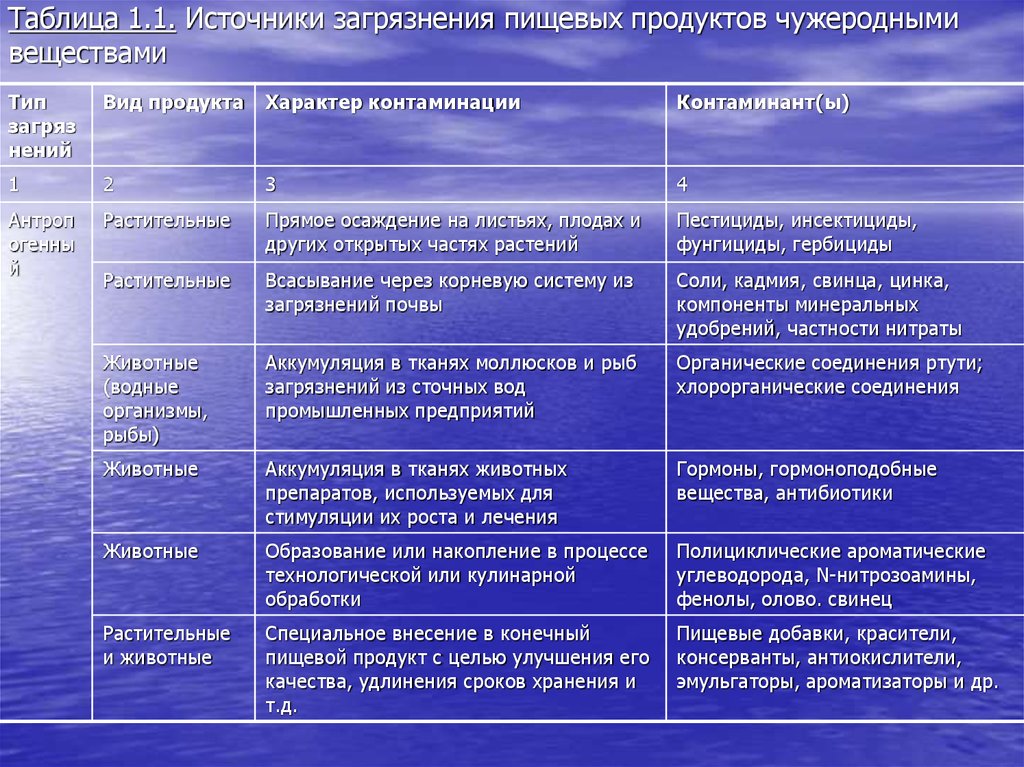

12. Таблица 1.1. Источники загрязнения пищевых продуктов чужеродными веществами

Типзагряз

нений

Вид продукта

Характер контаминации

Контаминант(ы)

1

2

3

4

Антроп

огенны

й

Растительные

Прямое осаждение на листьях, плодах и

других открытых частях растений

Пестициды, инсектициды,

фунгициды, гербициды

Растительные

Всасывание через корневую систему из

загрязнений почвы

Соли, кадмия, свинца, цинка,

компоненты минеральных

удобрений, частности нитраты

Животные

(водные

организмы,

рыбы)

Аккумуляция в тканях моллюсков и рыб

загрязнений из сточных вод

промышленных предприятий

Органические соединения ртути;

хлорорганические соединения

Животные

Аккумуляция в тканях животных

препаратов, используемых для

стимуляции их роста и лечения

Гормоны, гормоноподобные

вещества, антибиотики

Животные

Образование или накопление в процессе

технологической или кулинарной

обработки

Полициклические ароматические

углеводорода, N-нитрозоамины,

фенолы, олово. свинец

Растительные

и животные

Специальное внесение в конечный

пищевой продукт с целью улучшения его

качества, удлинения сроков хранения и

т.д.

Пищевые добавки, красители,

консерванты, антиокислители,

эмульгаторы, ароматизаторы и др.

13. Таблица 1.1. Источники загрязнения пищевых продуктов чужеродными веществами (продолжение)

ЕстественныйЖивотные и

растительные

Бактериальная

обсемененность и

размножение бактерий в

благоприятных условиях

как с образованием

токсинов, так и без них

B. cereus, токсины,

Сl. botulinum,

сальмонеллы,

стафилококковые

энтеротоксины и

др.

14. 1.1.Биологические опасности

Виды, причины и источники биологических опасностей.Микробные пищевые отравления

Пищевые отравления

Пищевые инфекции

Бактерии которые наиболее часто

становятся источниками пищевых

отравлений и инфекций

Грамм-отрицательные

Грамм-положительные

1. Salmonella

1. Clostridium botulinum

2. Shigella

2. Clostridium perfingenes

3. Escherichia coli

3. Bacillus cereus

4. Campylobacter jejuni

4. Staphilococcus aureus

5. Vibrio

5. Listeria monocytogenes

6. Yersina enterocolitica

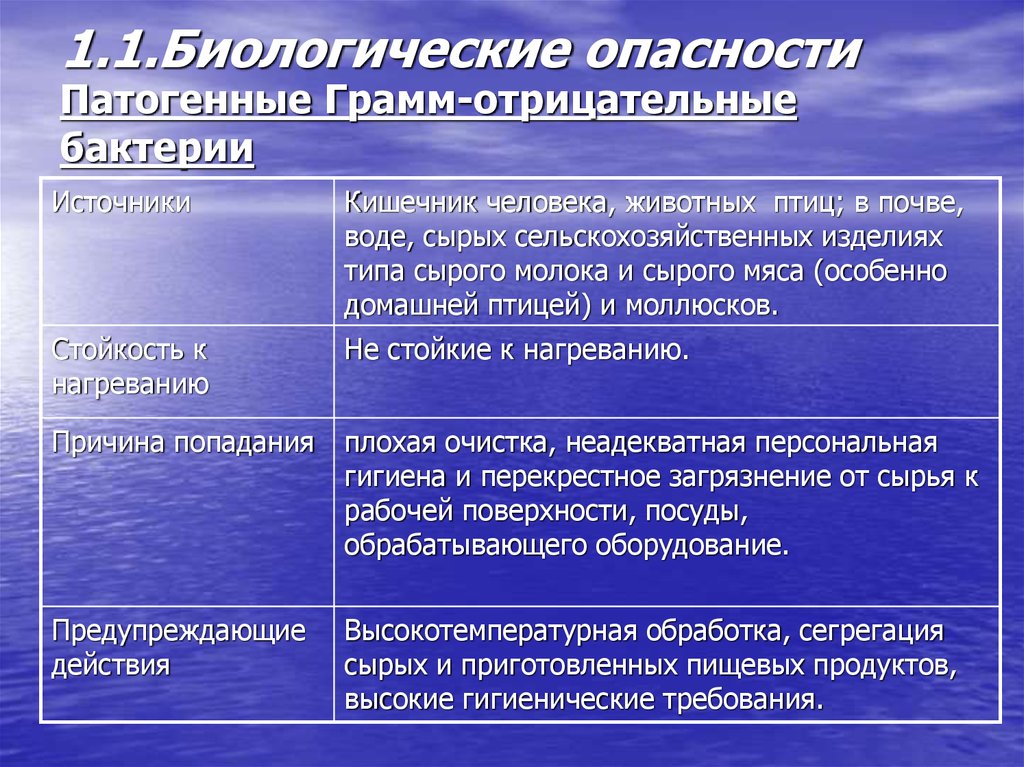

15. Патогенные Грамм-отрицательные бактерии

1.1.Биологические опасностиПатогенные Грамм-отрицательные

бактерии

Источники

Кишечник человека, животных птиц; в почве,

воде, сырых сельскохозяйственных изделиях

типа сырого молока и сырого мяса (особенно

домашней птицей) и моллюсков.

Стойкость к

нагреванию

Не стойкие к нагреванию.

Причина попадания

плохая очистка, неадекватная персональная

гигиена и перекрестное загрязнение от сырья к

рабочей поверхности, посуды,

обрабатывающего оборудование.

Предупреждающие

действия

Высокотемпературная обработка, сегрегация

сырых и приготовленных пищевых продуктов,

высокие гигиенические требования.

16. Патогенные Грамм-отрицательные бактерии

1.1.Биологические опасностиПатогенные Грамм-отрицательные

бактерии

Это разнообразная и несвязанная группа

организмов, включая Clostridium botulinum,

Clostridium perfingenes, Bacillus cereus,

Staphilococcus aureus и Listeria

monocytogenes.

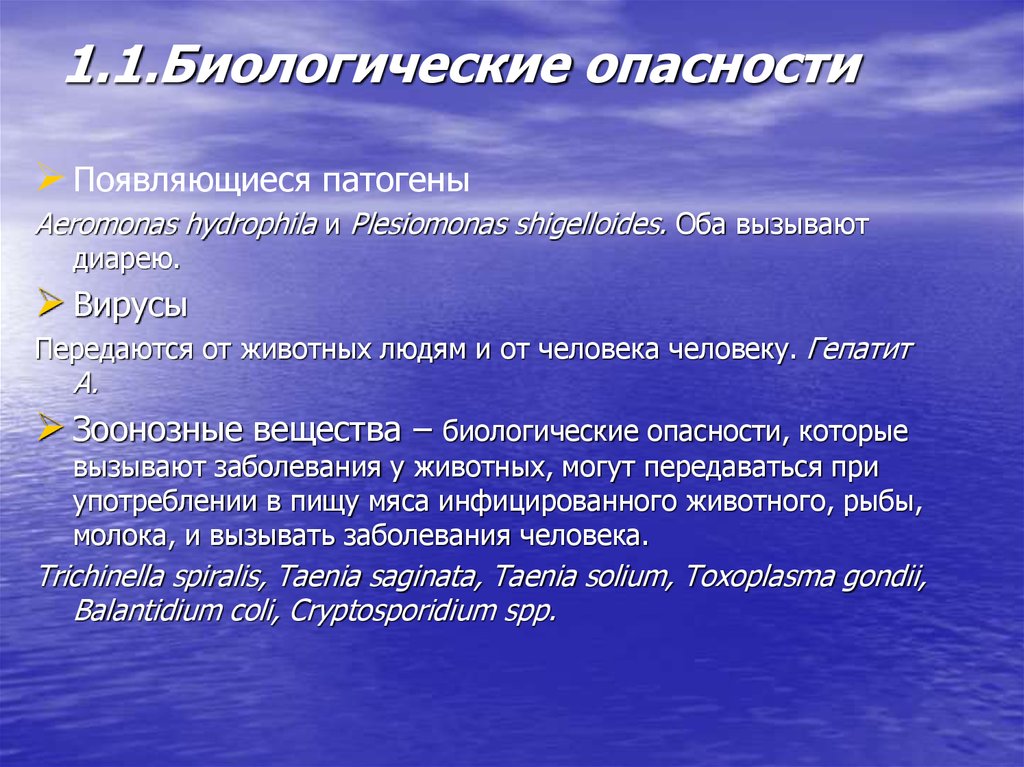

17. 1.1.Биологические опасности

Появляющиеся патогеныAeromonas hydrophila и Plesiomonas shigelloides. Оба вызывают

диарею.

Вирусы

Передаются от животных людям и от человека человеку. Гепатит

А.

Зоонозные вещества – биологические опасности, которые

вызывают заболевания у животных, могут передаваться при

употреблении в пищу мяса инфицированного животного, рыбы,

молока, и вызывать заболевания человека.

Trichinella spiralis, Taenia saginata, Taenia solium, Toxoplasma gondii,

Balantidium coli, Cryptosporidium spp.

18. 1.1.Биологические опасности

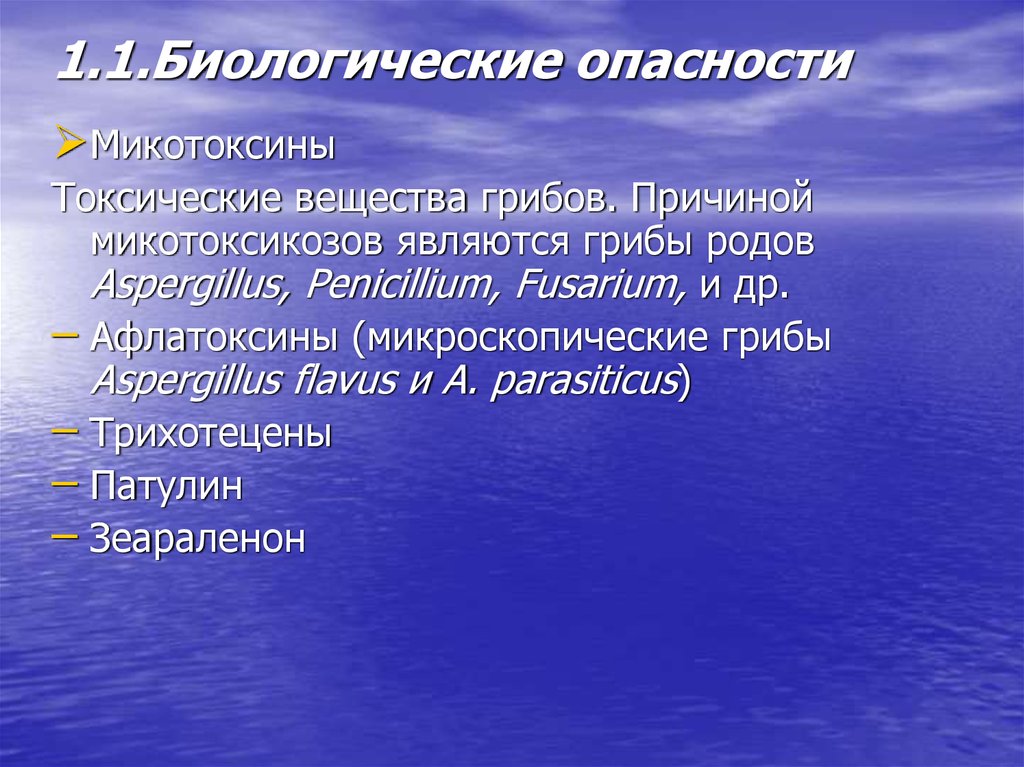

МикотоксиныТоксические вещества грибов. Причиной

микотоксикозов являются грибы родов

Aspergillus, Penicillium, Fusarium, и др.

– Афлатоксины (микроскопические грибы

Aspergillus flavus и A. parasiticus)

– Трихотецены

– Патулин

– Зеараленон

19. 1.2.Физические опасные факторы

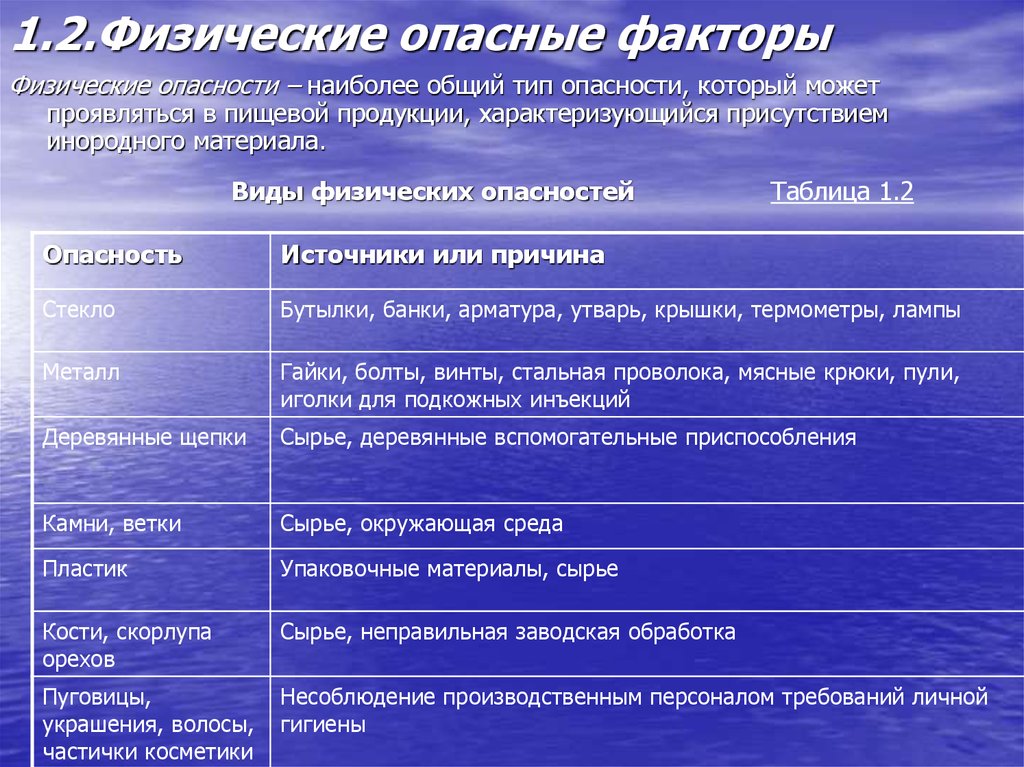

Физические опасности – наиболее общий тип опасности, который можетпроявляться в пищевой продукции, характеризующийся присутствием

инородного материала.

Виды физических опасностей

Таблица 1.2

Опасность

Источники или причина

Стекло

Бутылки, банки, арматура, утварь, крышки, термометры, лампы

Металл

Гайки, болты, винты, стальная проволока, мясные крюки, пули,

иголки для подкожных инъекций

Деревянные щепки

Сырье, деревянные вспомогательные приспособления

Камни, ветки

Сырье, окружающая среда

Пластик

Упаковочные материалы, сырье

Кости, скорлупа

орехов

Сырье, неправильная заводская обработка

Пуговицы,

украшения, волосы,

частички косметики

Несоблюдение производственным персоналом требований личной

гигиены

20. 1.3.Химические опасности

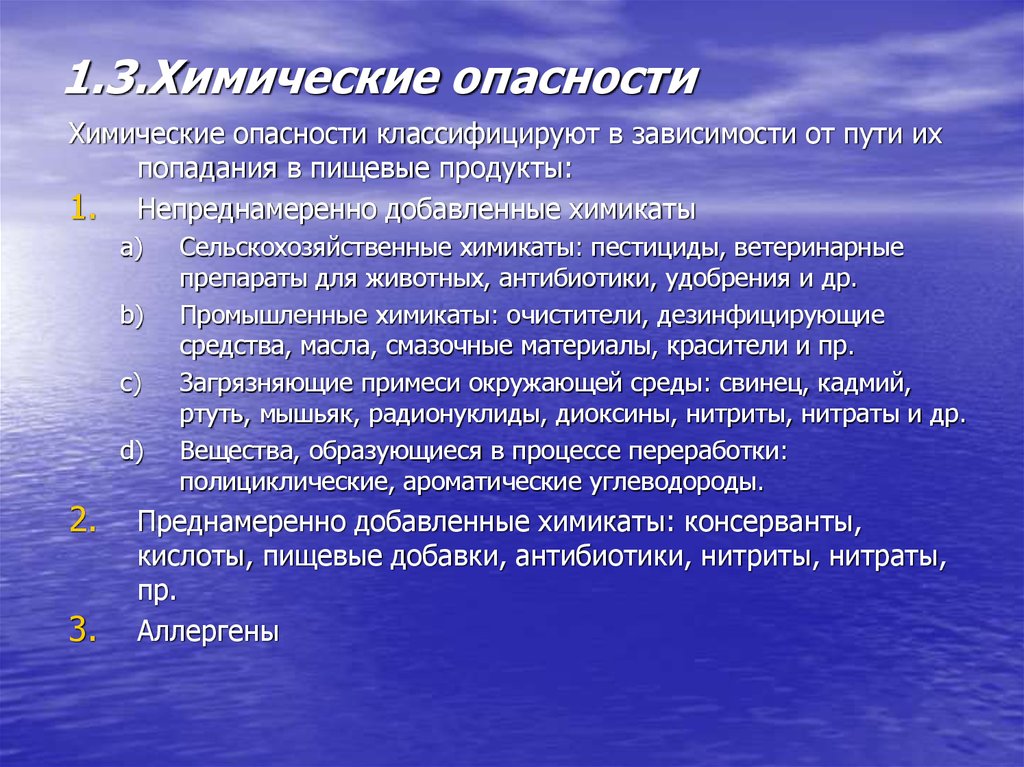

Химические опасности классифицируют в зависимости от пути ихпопадания в пищевые продукты:

1. Непреднамеренно добавленные химикаты

a)

b)

c)

d)

2.

3.

Сельскохозяйственные химикаты: пестициды, ветеринарные

препараты для животных, антибиотики, удобрения и др.

Промышленные химикаты: очистители, дезинфицирующие

средства, масла, смазочные материалы, красители и пр.

Загрязняющие примеси окружающей среды: свинец, кадмий,

ртуть, мышьяк, радионуклиды, диоксины, нитриты, нитраты и др.

Вещества, образующиеся в процессе переработки:

полициклические, ароматические углеводороды.

Преднамеренно добавленные химикаты: консерванты,

кислоты, пищевые добавки, антибиотики, нитриты, нитраты,

пр.

Аллергены

21. 1.3.Химические опасности

Источники химических опасностейТаблица 1.3

Местонахождение

Опасность

Сырье

Пестициды, ветеринарные препараты, удобрения,

тяжелые металлы, радионуклиды, диоксины,

нитриты, нитраты.

Примеси, упаковочные материалы.

обработка

Непосредственно пищевые добавки – консерванты

(например, нитрит), антибиотики, усилители вкуса

и аромата, красители.

Вещества, образующиеся в процессе обработки:

ПАУ.

Здание и

оборудование

Смазочные материалы, красители, покрытие для

упаковочных материалов.

Санитария

Пестициды, очистители, дезинфицирующие,

моющие средства.

Хранение и

транспортировка

Все виды химикатов, связанные с загрязнением.

22.

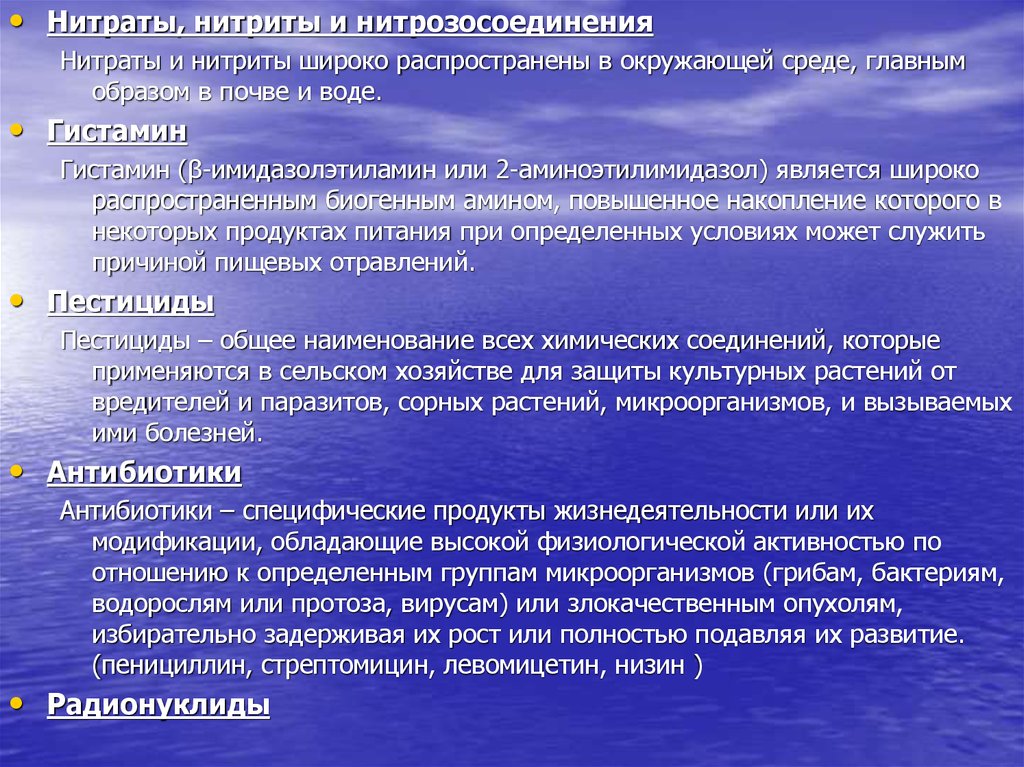

• Нитраты, нитриты и нитрозосоединенияНитраты и нитриты широко распространены в окружающей среде, главным

образом в почве и воде.

• Гистамин

Гистамин (β-имидазолэтиламин или 2-аминоэтилимидазол) является широко

распространенным биогенным амином, повышенное накопление которого в

некоторых продуктах питания при определенных условиях может служить

причиной пищевых отравлений.

• Пестициды

Пестициды – общее наименование всех химических соединений, которые

применяются в сельском хозяйстве для защиты культурных растений от

вредителей и паразитов, сорных растений, микроорганизмов, и вызываемых

ими болезней.

• Антибиотики

Антибиотики – специфические продукты жизнедеятельности или их

модификации, обладающие высокой физиологической активностью по

отношению к определенным группам микроорганизмов (грибам, бактериям,

водорослям или протоза, вирусам) или злокачественным опухолям,

избирательно задерживая их рост или полностью подавляя их развитие.

(пенициллин, стрептомицин, левомицетин, низин )

• Радионуклиды

23. 1.4.Качественные опасные факторы

Качественные опасные факторы не наносят вред здоровьюпотребителя, но влияют на степень удовлетворения

продукцией.

Примеры качественных опасных факторов:

Непропеченный хлеб

Несоответствующее содержание клейковины в муке

Несоответствующая консистенция

Наличие посторонних запахов и т.д.

24. Раздел 2. Разработка плана НАССР.

Директива по гигиене пищевых продуктов 93/43/ЕЭСрегламентирует 12 шагов разработки плана НАССР. План НАССР

– это основной документ системы НАССР, регламентирующий

систему контроля факторов, устраняющих или снижающих

вероятность проявления выявленных опасностей, систему

корректирующих и предупреждающих действий, и систему

проверок эффективности функционирования системы НАССР.

План НАССР включает два необходимых компонента

Диаграмму технологического

процесса

Итоговую карту контроля

НАССР

25. Последовательность этапов разработки и внедрения системы НАССР

Пошаговая последовательность этапов работ при разработке плана НАССР представлена на рисунке 1.Ключевым является второй этап – изучение и разработка плана НАССР.

Рисунок 1. Этапы разработки и функционирования системы НАССР

Этап 1

Планирование и подготовка

1. Создание команды НАССР

Этап 2

Изучение и разработка плана НАССР

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Разработка технического задания.

Описание изделия, назначения изделия

Посторонние диаграммы потока процесса

Утверждение диаграммы потока процесса

Проведение анализа опасностей

Определение критических контрольных точек

Установление критических пределов

Разработка системы мониторинга

Определение корректирующих действий

Разработка системы ведения документации

Разработка проверочных процедур

Утверждение плана НАССР

Этап 3

Осуществление плана НАССР

Этап 4

Поддержание системы НАССР

26. Создание рабочей группы по разработке и внедрению системы НАССР

Для начала разработки плана НАССР руководствопредприятия должно проинформировать весь

инженерно-технический состав о своем намерении.

Численность рабочей группы НАССР не является строго

определенной. На малом предприятии это могут быть

двое служащих, один из которых прошел обучение

НАССР.

На больших предприятиях численность группы не более

7-8 человек. Их отбирают исходя из: их должностных

полномочий; опыта работы на данном предприятии;

знаний в области производства данной продукции и

связанных с ним опасных факторов.

27.

Предлагается включить в работу следующие лица:• Представитель производственного отдела;

• Представитель отдела качества;

• Представитель производственного подразделения;

• Микробиологи производственного подразделения;

• Главный механик производственного подразделения;

• Инженер-механик центральной лаборатории;

• Представитель инновационного центра.

28. Рекомендуемая структура команды НАССР

РуководительТехнический секретарь

Менеджер по качеству

(совместитель)

Привлеченные эксперты

Привлекаемые менеджеры

по продукции и

производству

Группа НАССР

Группа НАССР

Группа НАССР

Подразделение 1

Подразделение 2

Подразделение 3

29. Сбор данных о продукции

Для систематизации информации при описании продукции, можно всесобранные данные свести в таблицу

Наименование

продукта

Это торговая марка или общее название продукта.

Возможно объединение однородной продукции в

группы, если при этом все соответствующие риски

будут учтены.

Состав

Конечные

характеристики

продукта

Ингредиенты

Метод

сохранения

(способ

обработки)

То есть методики, использованные для продления

срока хранения продукции, например, термическая

обработка, замораживание, копчение.

Свойства или характеристики продукта, которые

важны для определения его безопасности. Это

могут быть физические характеристики, например,

размер частиц или химические, например, рН,

активность воды аw.

30.

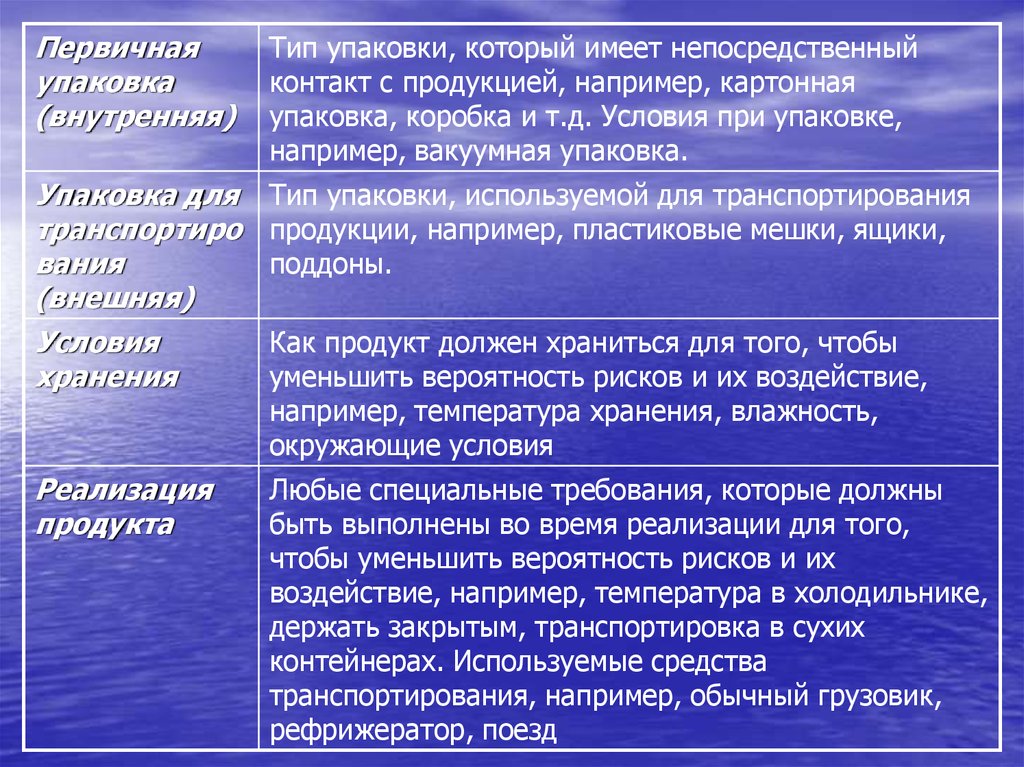

Первичнаяупаковка

(внутренняя)

Тип упаковки, который имеет непосредственный

контакт с продукцией, например, картонная

упаковка, коробка и т.д. Условия при упаковке,

например, вакуумная упаковка.

Упаковка для

транспортиро

вания

(внешняя)

Условия

хранения

Тип упаковки, используемой для транспортирования

продукции, например, пластиковые мешки, ящики,

поддоны.

Реализация

продукта

Любые специальные требования, которые должны

быть выполнены во время реализации для того,

чтобы уменьшить вероятность рисков и их

воздействие, например, температура в холодильнике,

держать закрытым, транспортировка в сухих

контейнерах. Используемые средства

транспортирования, например, обычный грузовик,

рефрижератор, поезд

Как продукт должен храниться для того, чтобы

уменьшить вероятность рисков и их воздействие,

например, температура хранения, влажность,

окружающие условия

31.

Срокхранения/

срок годности

Предполагаемый срок хранения продукта при

нормальных условиях реализации (температура,

влажность и т.д.)

Требования к

специфическо

й маркировке

Потребление/

приготовление

потребителем

В соответствии с требованиями стандарта на

продукт

Инструкции по приготовлению и потреблению,

например, «Готово к употреблению», «Перед

употреблением - разогреть», «Хранение в

холодильнике после вскрытия»

Ограничение

Предназначен ли продукт для общего употребления,

по

для чувствительных групп населения, или не

употреблению рекомендуется к употреблению определенной

категорией потребителей

32. Построение блок-схемы (диаграммы) технологического процесса

Цель диаграммы – представление производственного процесса в видечеткой, простой последовательности шагов, из которых состоит

процесс. Область, включенная в диаграмму, должна охватывать все

стадии производственного процесса, находящиеся под

непосредственным контролем предприятия (то есть все

технологические операции от поступления ингредиентов до

поставки продукции потребителю). Так диаграмма может включать

этапы, осуществляемые до и после стадий обработки,

происходящих на предприятии, например, распределение,

розничная продажа и обработка потребителем, а также некоторые

процессы, осуществляемые поставщиком сырья.

Диаграмма технологического процесса должна содержать достаточно

технических элементов и деталей для более точного представления

технологического процесса и производственных условий.

33. На диаграмме, планах или приложениях к ним должны быть приведены дополнительные сведения:

• Элементы сырья и упаковки изделия, включая нормы и необходимыеусловия хранения;

Режимы переработки и условия хранения на этапах процесса, что

необходимо учитывать при анализе микробиологических опасностей,

поскольку важно оценить возможность роста патогенных

микроорганизмов;

Контролируемые параметры технологического процесса, периодичность

и объем контроля (схемы производственного контроля);

Инструкции о процедурах уборки, дезинфекции и дезаэрации, а также

гигиена персонала, согласованные с органами Минздрава РФ;

План размещения оборудования;

Техническое обслуживание и мойка оборудования и инвентаря, а также

виды оборудования и составные части оборудования, которые трудно

очистить и которые могут стать источником загрязнения;

Петли возврата, доработки, и переработки продукции, а также

возможные задержки сырья, полуфабриката на каком-либо этапе;

Пункты санитарной обработки, расположение туалетов, умывальников,

хозяйственно-бытовых зон;

34. На диаграмме, планах или приложениях к ним должны быть приведены дополнительные сведения (продолжение):

• Пункты возможных перекрестных загрязнений от сырья,обрабатываемой и конечной продукции, добавок, смазочных

материалов, хладагентов, персонала, упаковки, поддонов и

контейнеров;

• Система вентиляции;

• Условия распределения и хранения в пунктах розничной продажи (если

это предусмотрено в техническом задании) и др.

Перечень возможных стадий:

Сырье и ингредиенты

Перевозка

Приемка сырья и ингредиентов

Хранение сырья и ингредиентов

Стадии технологического процесса

Компоновка и дальнейшая обработка

Операции транспортирования (как внутри предприятия, так и вне)

Хранение

Распространение и реализация

Использование потребителем

35. На рисунке приведен пример диаграммы технологического процесса производства сокосодержащего напитка

Лимоннаякислота

ароматиза

торы

хранение

Приготовление белого сиропа

Купажирование

хранение

Корректировка

сахаром,

лимонной к-ты

Хранение бутылок

Брак

Контроль

V, Bx, кисл-ть

Споласкивание с

дезраствором

N

Хранение в

буферном баке

Т=940С

Контроль

Bx, кисл-ть

Хранение

Обмыв горлышка

Укупорка

Пастеризация напитка Т=940С;

t=60 сек

Охлаждение

Крышка

Обработка УФлампами

Розлив

Фильтрация

Охлаждение

Инспекция

Постановка бутылок

Приготовление напитка

Подготовленная

вода с умягчением

Загрузка выдув. машину

Выдув бутылок

хранение

N

Конц.

основа

хранение

хранение

Контроль

V, Bx

Конц. сок

хранение

консерванты

этикетка

сахар

преформа

Приемка сырья и тароупаковочного материала

Осмотр

Споласкивание с

дезраствором

Упаковка

Контроль

маркировки

Хранение

маркировка

Инспекция

Обмыв

Сушка

этикетирование

36. Проверка производственной блок-схемы

Когда производственная блок-схема построена, она должна бытьпроверена рабочей группой повторно. Это позволяет

участникам рабочей группы удостовериться в том, что блоксхема правильно отражает протекание процесса, включая

изменения для вечерних смен и выходных, при учете различных

вариантов.

Таким образом, рабочая группа НАССР должна:

• Сопоставить производственную блок-схему с существующим

технологическим процессом;

• Проанализировать процесс в разное время по всему

производственному циклу;

• Удостовериться, что блок-схема правильна на всем протяжении

технологического процесса.

При проверке сверяются все производственные операции, потоки

всех компонентов и упаковочных материалов, схемы

передвижения персонала, потенциальные зоны загрязнения и

т.д.

Проверка должна проводиться регулярно через установленные

интервалы времени и ее результаты должны

документироваться.

37. Анализ опасных факторов и разработка контрольных и предупреждающих действий

Анализ опасных факторов предусматривает сбор и оценкуинформации об опасностях и условиях, которые могут привести

к их возникновению.

На данном этапе разработки плана НАССР необходимо составить

список опасностей, которые настолько важны, что могут при

неэффективном контроле за ними с большой вероятностью

нанести вред или вызвать заболевание, а затем определить для

них контрольные меры. Анализ опасностей осуществляется в

две стадии.

Прежде всего, группа НАССР должна составить перечень всех

потенциально опасных факторов (физических, химических,

биологических). При этом анализу подлежат характеристика

продукта, ингредиенты, сырье, входящее в продукт, действия,

производимые на каждом этапе производственного процесса,

где рассматриваются возможности появления, возрастания или

сохранения опасных факторов в продукте, методы хранения,

опасности, исходящие от персонала, оборудования,

производственной среды, реализация продукта на рынке,

приготовление продукта и употребление в пищу потребителем.

38. Источники возможных опасностей:

1.2.

3.

4.

5.

6.

7.

8.

9.

10.

Сырье.

Внутренние факторы

Микробиологический состав пищевых продуктов

Помещения

Оборудование

Персонал

Процессы

Упаковка

Хранение и реализация

Возможный потребитель и возможный способ употребления

Эти факторы учитываются для проведения тщательного анализа и

идентификации всех возможных рисков.

Очень результативно использовать при определении опасностей

метод «мозгового штурма».

39. Определение критических контрольных точек

Критическая контрольная точка – это этап или процедура, гденеобходимо применение контроля, для того чтобы

предотвратить, устранить или уменьшить опасность до

приемлемого уровня. Примерами критических контрольных

точек могут служить: температурная обработка, охлаждение,

проверка ингредиентов на присутствие остатков химических

веществ, контроль за составом продукта, проверке продукта на

загрязнение металлами. Так процесс пастеризации с заданной

температурой и временем воздействия является критической

контрольной точкой, поскольку именно в течение процесса

пастеризации определенные микроорганизмы должны быть

уничтожены. Или процесс охлаждения готового изделия,

который является критичным с точки зрения безопасности,

поскольку для предотвращения развития опасных

микроорганизмов необходимо соблюдать определенное время

охлаждения и нужную температуру. Критические контрольные

точки должны быть тщательно изучены, а все данные по ним –

задокументированы.

40. Определение критических контрольных точек

Количество критических контрольных точек зависит от сложности и видапродукции, производственного процесса, попадающих в область

анализа. Критические контрольные точки, определенные для продукта

на одной производственной линии, могут отличаться от критических

контрольных точек для такого же продукта на другой

производственной линии. Это объясняется тем, что опасные факторы и

точки для их контроля могут изменяться в связи с отличиями в:

• Планировке завода

• Рецептурах

• Протекании процессов

• Оборудовании

• Выбранных ингредиентах

• Санитарных и вспомогательных программах

• Географическом расположении предприятия

41. Определение критических контрольных точек

Критическая контрольная точка может характеризовать сырье,место, методику, процедуру или стадию процесса, однако она

должна быть конкретной, например:

• «отсутствие» конкретных загрязняющих веществ в сырье;

• Конкретная операция по очистке;

• Разделение установок для сырья и продуктов, подвергавшихся

кулинарной обработке;

• Хлорирование охлаждающей воды в контейнерах и т.д.

Критические контрольные точки могут быть определены путем

простых рассуждений и заключений рабочей группы НАССР с

использованием собранной информации о процессе, возможных

опасностях и контрольных и предупреждающих воздействиях.

42. Определение критических контрольных точек

Для точного определения критических контрольных точекразработан инструмент – дерево принятия решений. Это

диаграмма, которая описывает ход логических рассуждений при

изучении опасности на каждом этапе производственного

процесса. Отвечая последовательно на вопросы дерева

принятия решений, команда НАССР принимает решение о

целесообразности установления критической точки на данном

этапе.

Для определения критических контрольных точек процесса

необходимо ответить на каждый вопрос последовательно по

каждому этапу, где выявлены значимые опасные факторы, и по

каждому установленному опасному фактору.

43. Дерево принятия решений по Критическим контрольным точкам процесса

Вопрос 1. проводятся ли предупреждающиедействия в отношении установленных

опасных факторов

Да

Внести изменения в этап,

процесс или продукт

нет

Вопрос 2. является ли этот этап

определяющим для устранения опасного

фактора или его снижения до допустимого

уровня

Да

нет

нет

Это не критическая контрольная

точка

Вопрос 3. может ли опасный факторы

проявиться или превысить допустимый уровень

на данном этапе

нет

Да

Переход к следующему этапу

Переход к следующему этапу

Это не критическая контрольная

точка

Вопрос 4. может ли следующий этап устранить

выявленный опасный фактор или свести

возможность его появления до допустимого

уровня

Да

Это не критическая контрольная

точка

Да

Вопрос 2а. Необходим ли

контроль на этом этапе с

точки зрения безопасности

Переход к следующему этапу

нет

Критическая контрольная

точка

44.

Вопрос 1. Существует ли опасность на этом этапе?Вопрос 2. Проводятся ли предупреждающие действия в

отношении установленных опасных факторов?

Вопрос 3. Является ли этот этап определяющим для устранения

опасного фактора или его снижения до допустимого уровня?

Вопрос 4. Может ли опасный фактор проявиться или превысить

допустимый уровень на данном этапе?

Вопрос 5. Может ли следующий этап устранить выявленный

опасный фактор или свести возможность его появления до

допустимого уровня?

45. Анализ технологических процессов производства водок и водок особых на наличие КТ по химическому фактору: радионуклиды с

использованием Алгоритма дляопределения ККТ

Наименование

операции

А1

А2

А3

А4

КТ

1

2

3

4

5

6

Входной

контроль сырья

и

вспомогательн

ых материалов

+

+

+56

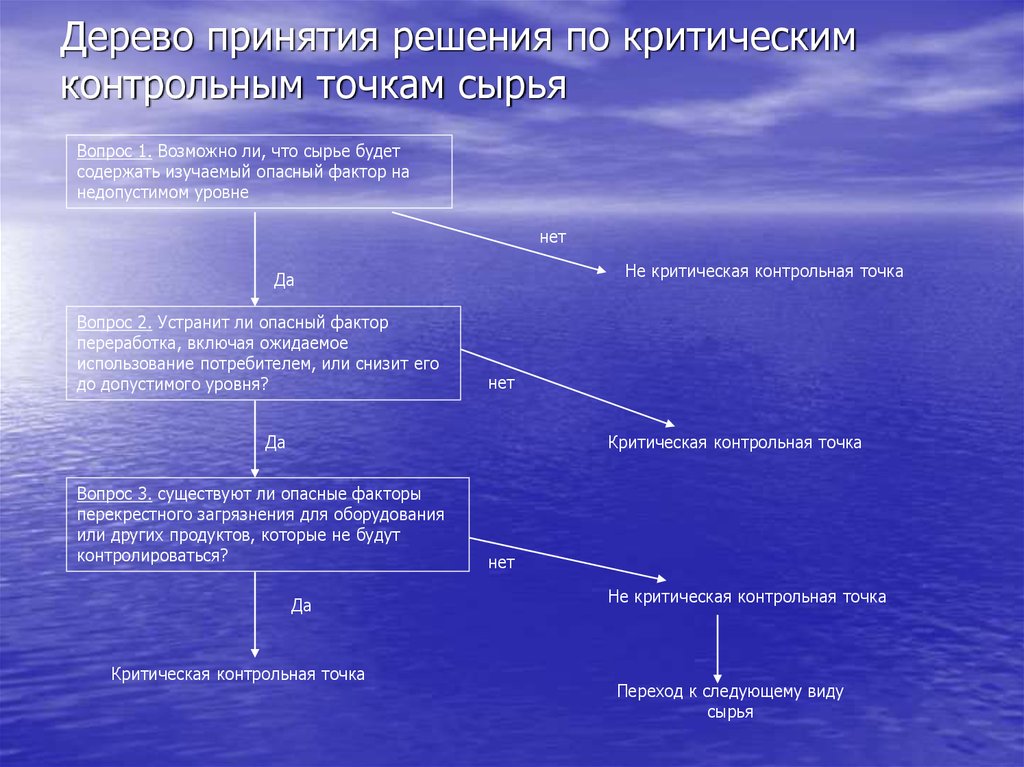

46. Дерево принятия решения по критическим контрольным точкам сырья

Вопрос 1. Возможно ли, что сырье будетсодержать изучаемый опасный фактор на

недопустимом уровне

нет

Не критическая контрольная точка

Да

Вопрос 2. Устранит ли опасный фактор

переработка, включая ожидаемое

использование потребителем, или снизит его

до допустимого уровня?

нет

Да

Критическая контрольная точка

Вопрос 3. существуют ли опасные факторы

перекрестного загрязнения для оборудования

или других продуктов, которые не будут

контролироваться?

Да

Критическая контрольная точка

нет

Не критическая контрольная точка

Переход к следующему виду

сырья

47.

Результаты исследований также необходимо зафиксировать вспециальной таблице анализа опасных факторов. И также

надлежит исключить из числа выявленных критических

контрольных точек те, которые уже подлежат контролю в

других системах предприятия, таких как система

технохимического контроля сырья, система менеджмента

качества.

Если же в техническом задании установлено, что система НАССР

охватывает не только вопросы безопасности, но и вопросы

качества, то в этом случае определяются не только критические

контрольные точки, но и так называемые критические точки для

качества.

Менеджмент

Менеджмент