Похожие презентации:

Современные проблемы физики наноструктурных материалов .Терминология и классификация. Общая характеристика наноматериалов

1.

Современные проблемы физикинаноструктурных материалов

Общая структура курса

1. Терминология и общая характеристика, классификация наноматериалов.

2. Методы получения наноматериалов

3. Методы структурной аттестации наноматериалов

4. Структура наноматериалов

5. Механические свойства наноматериалов

6. Физические свойства наноматериалов

7. Применение наноструктурных материалов

1

2.

Страница группы в социальной сети«Вконтакте»

http://vk.com/club82479581

или страница Айрат Назаров, группа

«Магистранты кафедры ФТН БашГУ»

Материалы лекций и для семинаров, отчеты, вопросы,

обсуждения

2

3.

Современные проблемы физикинаноструктурных материалов

Часть 1

Терминология и классификация

Общая характеристика наноматериалов

Лекция 1 (слайды 1-32)

3

4. Нано… бум

Нанотехнология, нанообъекты, нанокластеры, наночастицы,нанопроволоки, нановолокна, наностержни, нанопленки,

нанопластинки,

наноленты,

нанослои,

нанокристаллы,

нанокристаллические материалы, наноструктурные материалы,

наноструктурированные

материалы,

наноматериалы,

нанотрубки,

нанокомпозиты,

нанопористые

материалы,

нанопорошки,

наносуспензии,

наноэмульсии,

нанополупроводники,

нанополимеры,

нанолуковицы,

наноконусы,

нанороги,

наноразмерные

структуры,

наносистемы …

Ультрадисперсные порошки, среды, сверхмелкозернистые,

ультрамелкозернистые, субмикрокристаллические материалы …

5. Терминология по наноматериалам

ГОСТ Р 55416-2010 Нанотехнологии. Часть 1. Основные термины и определенияНанотехнология - совокупность технологических методов, применяемых для

изучения, проектирования и производства материалов, устройств и систем, включая

целенаправленный контроль и управление строением, химическим составом и

взаимодействием составляющих их отдельных элементов нанодиапазона, то есть

диапазона линейных размеров приблизительно от 1 до 100 нм.

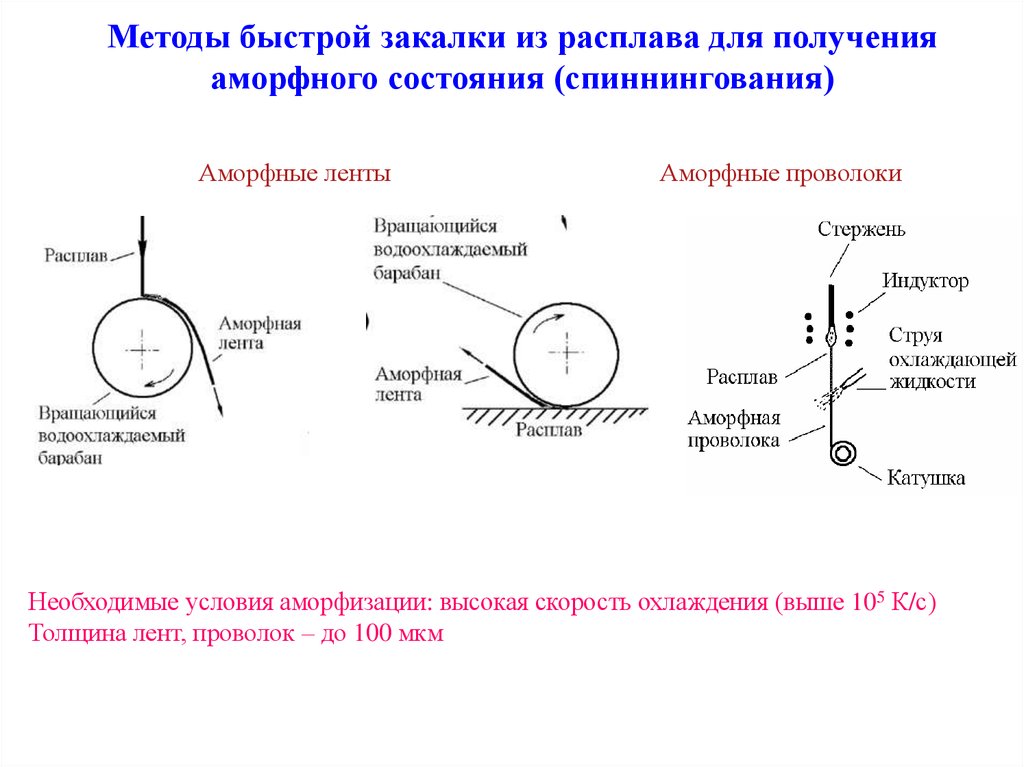

Нанообъект: Материальный объект, линейные размеры которого по одному, двум или

трем измерениям находятся в нанодиапазоне

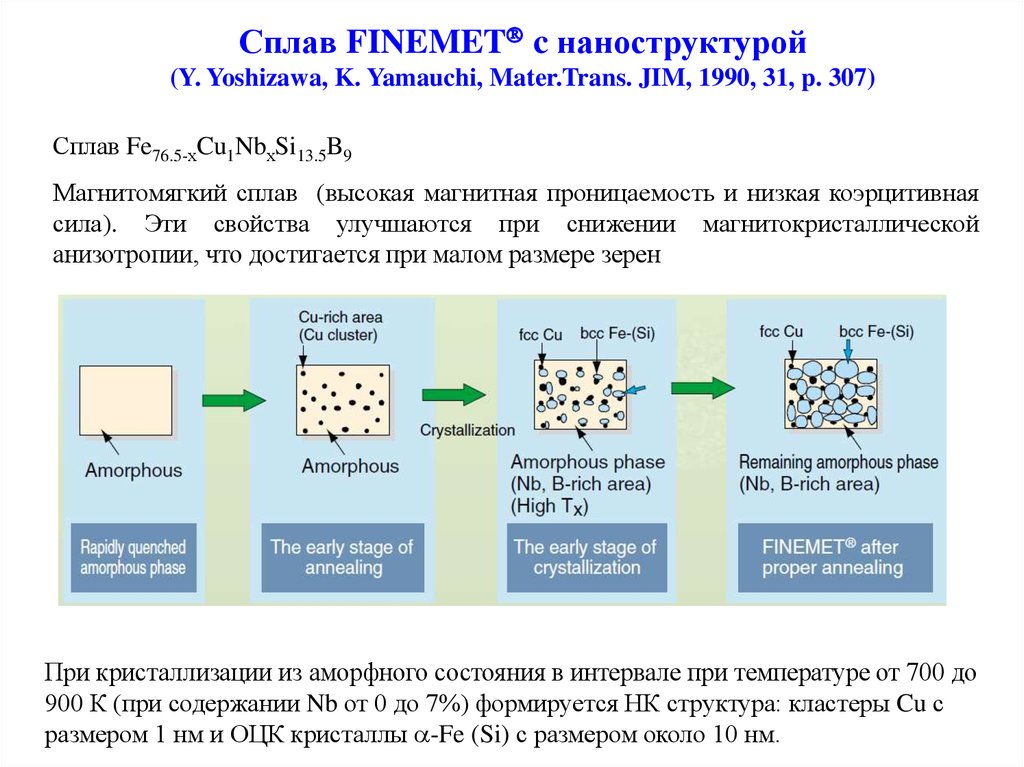

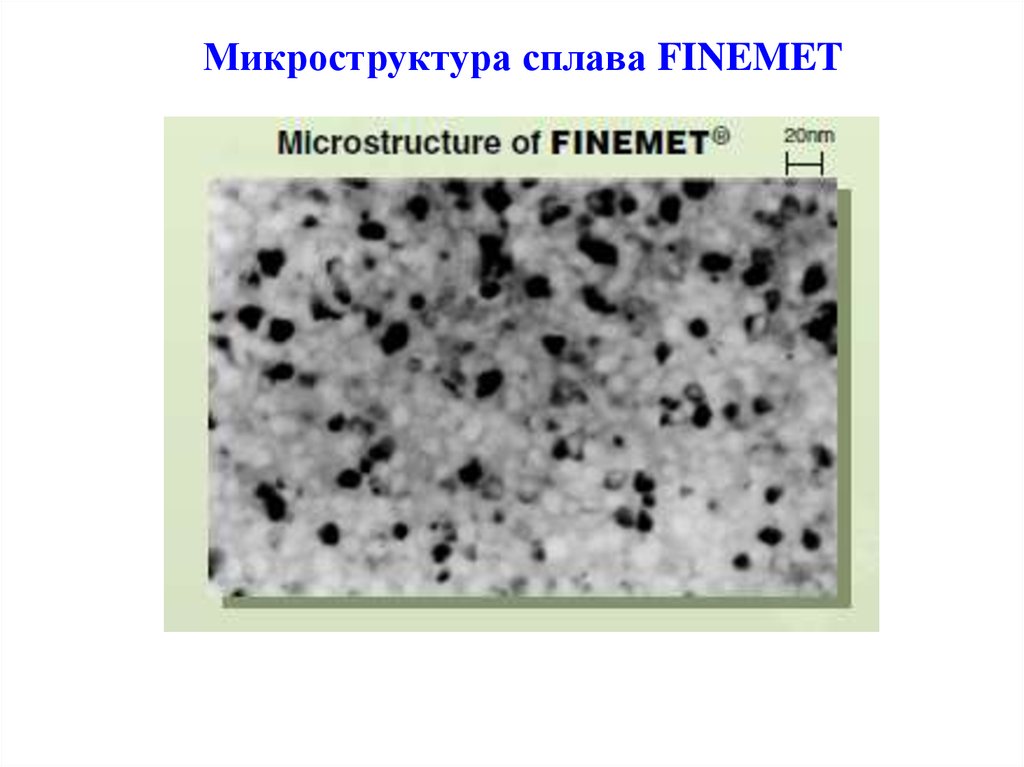

Наноматериал: Твердый или жидкий материал, полностью или частично состоящий

из структурных элементов, размер которых хотя бы по одному измерению находится в

нанодиапазоне

Наноматериал является общим термином для таких понятий как "совокупность

нанообъектов" и "наноструктурированный материал"

Наноструктура: Композиция из взаимосвязанных составных частей различных

веществ, одна или несколько из которых имеют линейные размеры в нанодиапазоне

Наноструктурированный материал: Материал, имеющий внутреннюю или

поверхностную наноструктуру

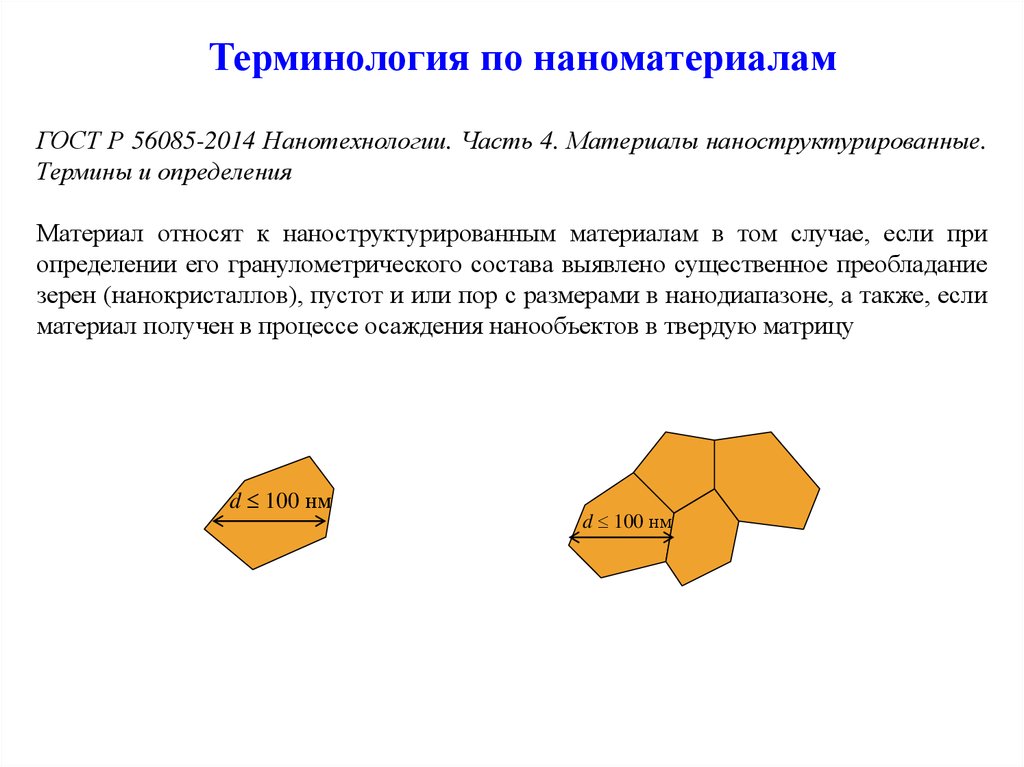

6. Терминология по наноматериалам

ГОСТ Р 56085-2014 Нанотехнологии. Часть 4. Материалы наноструктурированные.Термины и определения

Материал относят к наноструктурированным материалам в том случае, если при

определении его гранулометрического состава выявлено существенное преобладание

зерен (нанокристаллов), пустот и или пор с размерами в нанодиапазоне, а также, если

материал получен в процессе осаждения нанообъектов в твердую матрицу

d 100 нм

d 100 нм

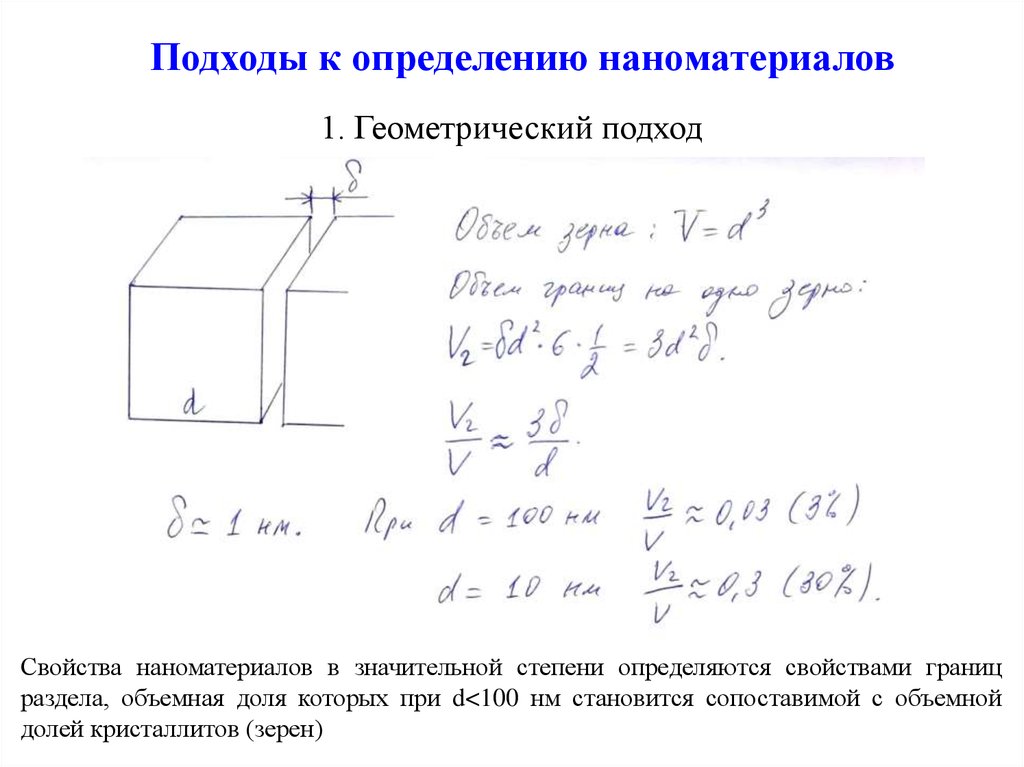

7. Подходы к определению наноматериалов

1. Геометрический подходСвойства наноматериалов в значительной степени определяются свойствами границ

раздела, объемная доля которых при d<100 нм становится сопоставимой с объемной

долей кристаллитов (зерен)

8. Идея о нанокристаллической структуре (H. Gleiter, 1980-е годы)

Границы зерен обладают атомной структурой и, соответственно, свойствами, сильноотличающимися от свойств кристаллов, поэтому, создав поликристалл с размерами зерен

d<100 нм и таким образом повышая объемную долю границ до значений, сопоставимых

с объемной долей кристаллитов (зерен), можно получить принципиально новые свойства

материалов

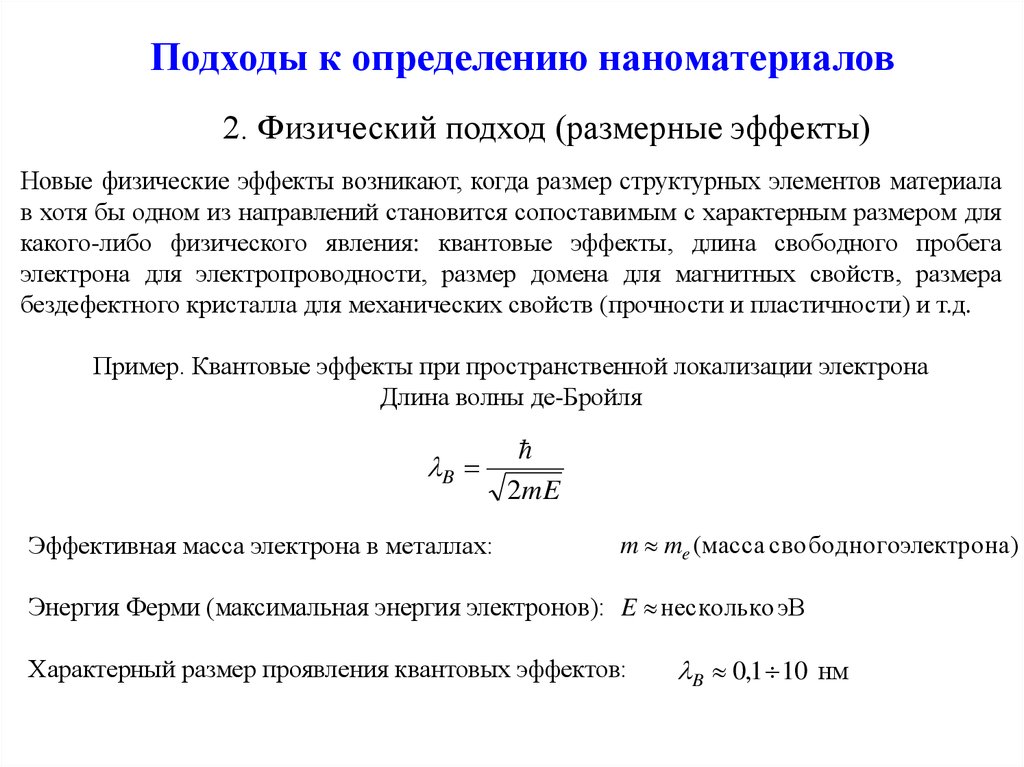

9. Подходы к определению наноматериалов

2. Физический подход (размерные эффекты)Новые физические эффекты возникают, когда размер структурных элементов материала

в хотя бы одном из направлений становится сопоставимым с характерным размером для

какого-либо физического явления: квантовые эффекты, длина свободного пробега

электрона для электропроводности, размер домена для магнитных свойств, размера

бездефектного кристалла для механических свойств (прочности и пластичности) и т.д.

Пример. Квантовые эффекты при пространственной локализации электрона

Длина волны де-Бройля

B

Эффективная масса электрона в металлах:

2mE

m me (масса свободногоэлектрона)

Энергия Ферми (максимальная энергия электронов): E несколько эВ

Характерный размер проявления квантовых эффектов:

B 0,1 10 нм

10. Пример квантового нанообъекта

Квантовые загоны из 48 атомов железа на поверхности медиИзображения волновых функций получены с помощью сканирующего туннельного

микроскопа

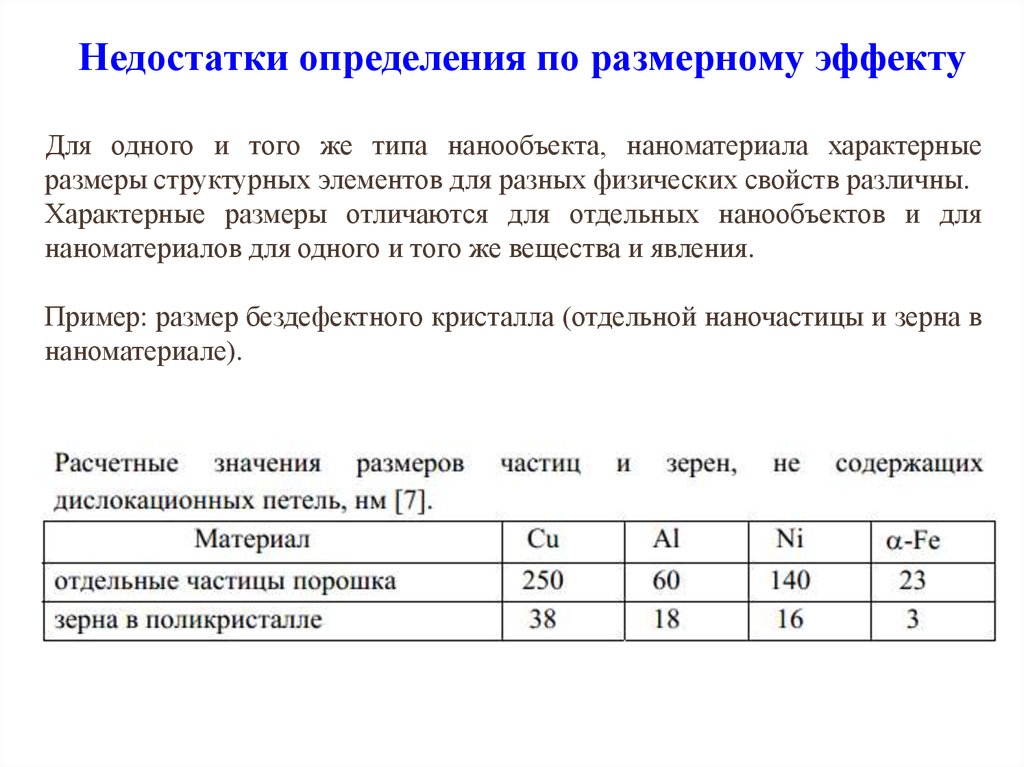

11. Недостатки определения по размерному эффекту

Для одного и того же типа нанообъекта, наноматериала характерныеразмеры структурных элементов для разных физических свойств различны.

Характерные размеры отличаются для отдельных нанообъектов и для

наноматериалов для одного и того же вещества и явления.

Пример: размер бездефектного кристалла (отдельной наночастицы и зерна в

наноматериале).

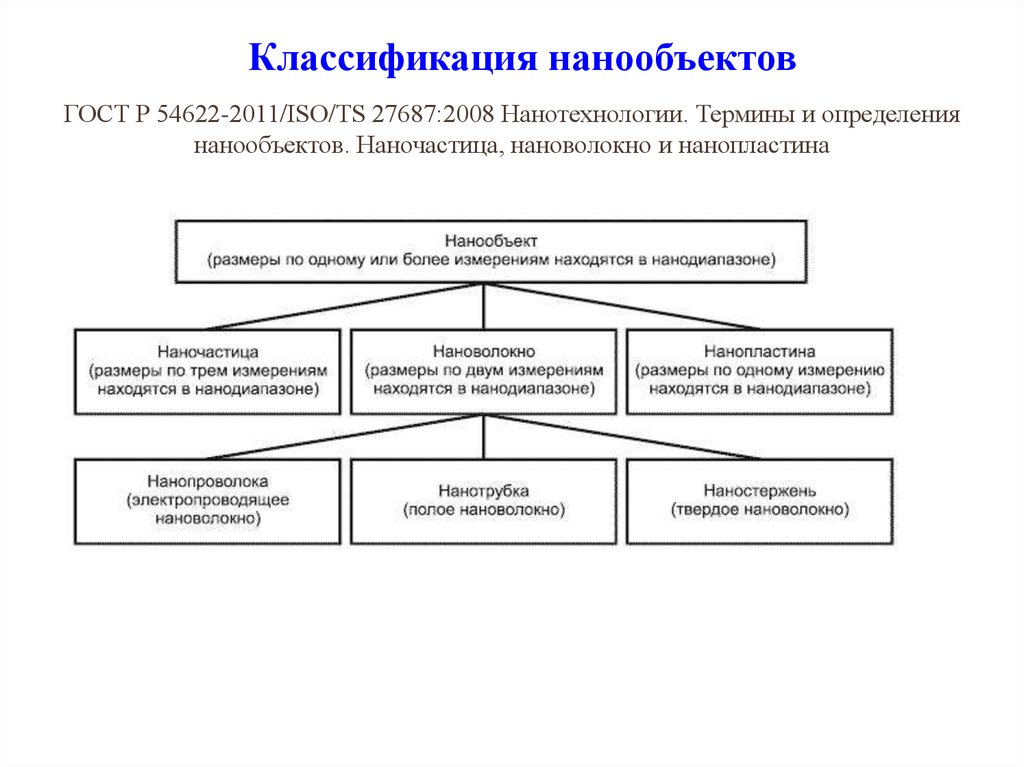

12. Классификация нанообъектов

ГОСТ Р 54622-2011/ISO/TS 27687:2008 Нанотехнологии. Термины и определениянанообъектов. Наночастица, нановолокно и нанопластина

13. Классификация наноматериалов

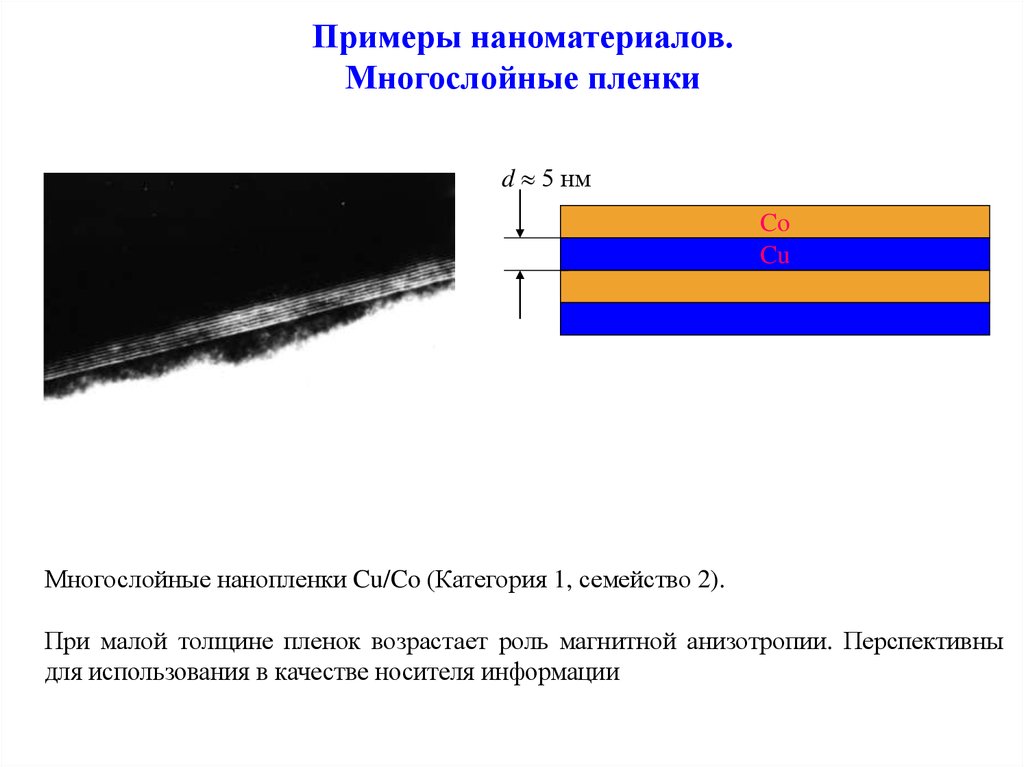

H. Gleiter, Acta Materilalia, 2000, v. 48, p. 114. Примеры наноматериалов. Многослойные пленки

d 5 нмCo

Cu

Многослойные нанопленки Cu/Co (Категория 1, семейство 2).

При малой толщине пленок возрастает роль магнитной анизотропии. Перспективны

для использования в качестве носителя информации

15. Примеры наноматериалов. Однофазные нанокристаллы

Наноструктурная медь, полученная РКУПСхема однофазного нанокристалла

Поликристаллические однофазные материалы с размером зерен порядка и менее 100 нм

(категория 3, семейство 1).

Перспективны как конструкционные материалы повышенной прочности и высокой

технологичности

(высоких

характеристик

пластичности,

в

том

числе

сверхпластичности, при повышенной температуре)

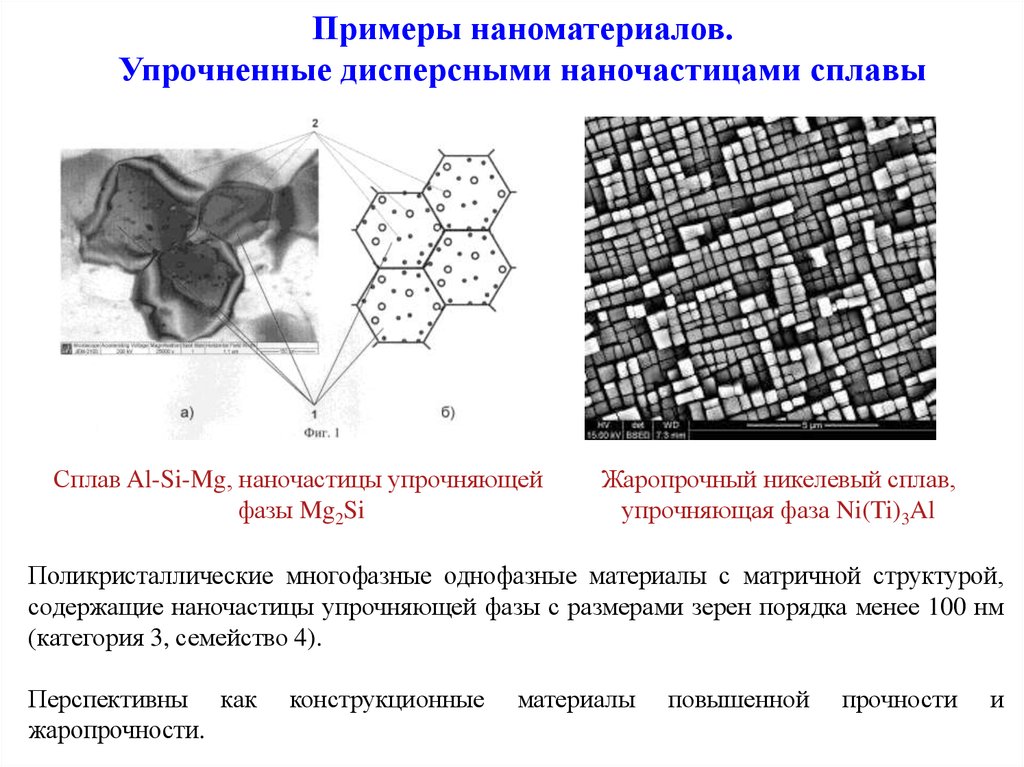

16. Примеры наноматериалов. Упрочненные дисперсными наночастицами сплавы

Сплав Al-Si-Mg, наночастицы упрочняющейфазы Mg2Si

Жаропрочный никелевый сплав,

упрочняющая фаза Ni(Ti)3Al

Поликристаллические многофазные однофазные материалы с матричной структурой,

содержащие наночастицы упрочняющей фазы с размерами зерен порядка менее 100 нм

(категория 3, семейство 4).

Перспективны как

жаропрочности.

конструкционные

материалы

повышенной

прочности

и

17.

Физические причины специфики наноматериалов17

18.

Часть 2Методы получения наноматериалов.

Общая характеристика и классификация.

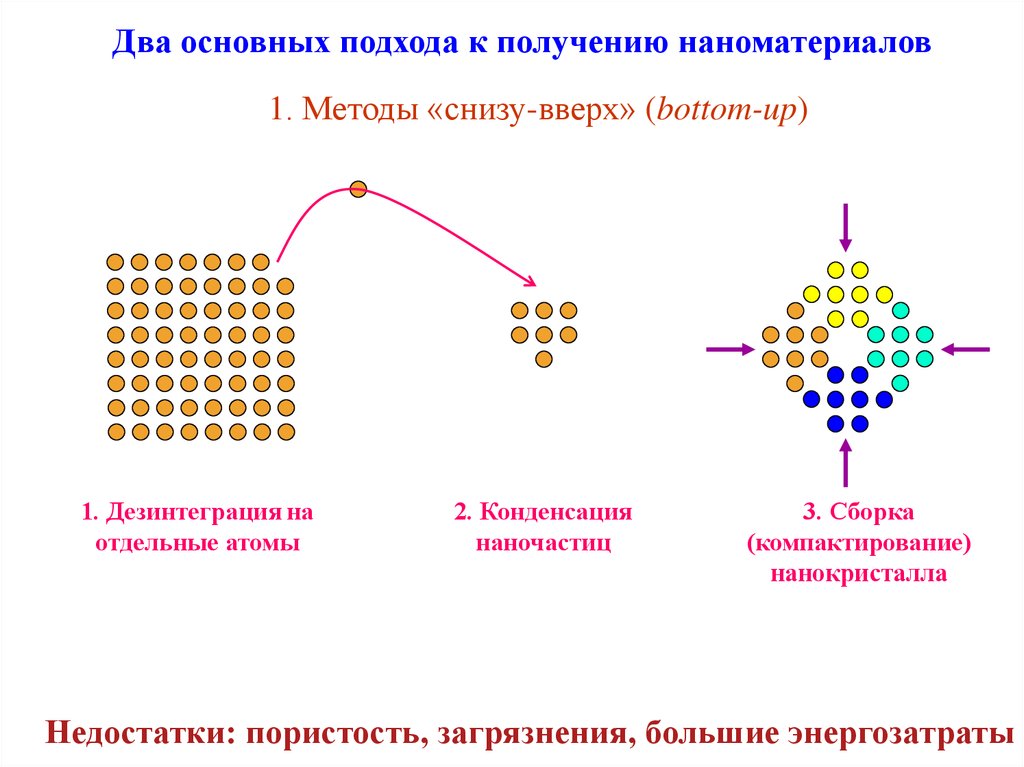

19. Два основных подхода к получению наноматериалов

1. Методы «снизу-вверх» (bottom-up)1. Дезинтеграция на

отдельные атомы

2. Конденсация

наночастиц

3. Сборка

(компактирование)

нанокристалла

Недостатки: пористость, загрязнения, большие энергозатраты

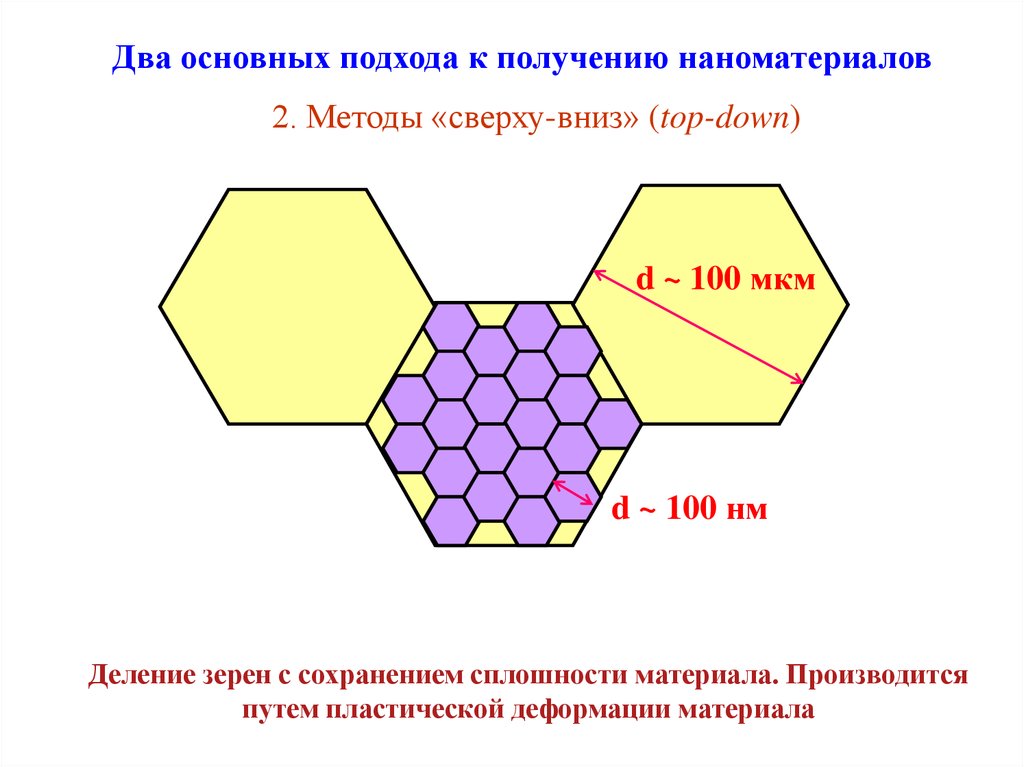

20. Два основных подхода к получению наноматериалов

2. Методы «сверху-вниз» (top-down)d ~ 100 мкм

d ~ 100 нм

Деление зерен с сохранением сплошности материала. Производится

путем пластической деформации материала

21.

Классификация методов получения наноматериалов21

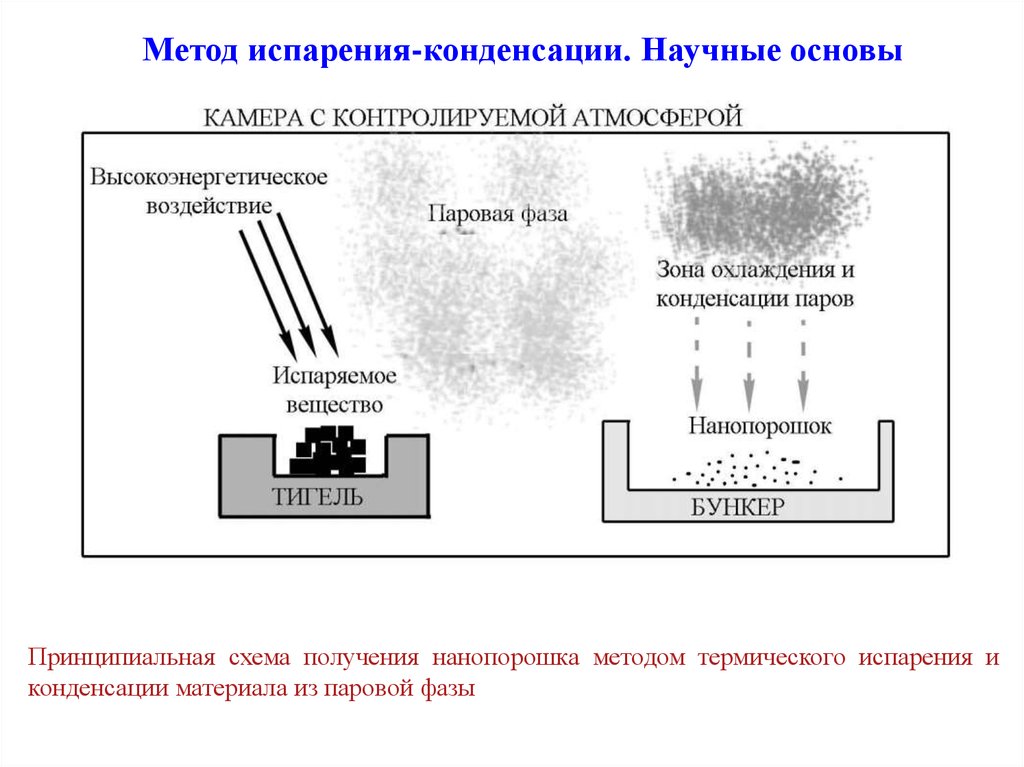

22. Метод испарения-конденсации. Научные основы

Принципиальная схема получения нанопорошка методом термического испарения иконденсации материала из паровой фазы

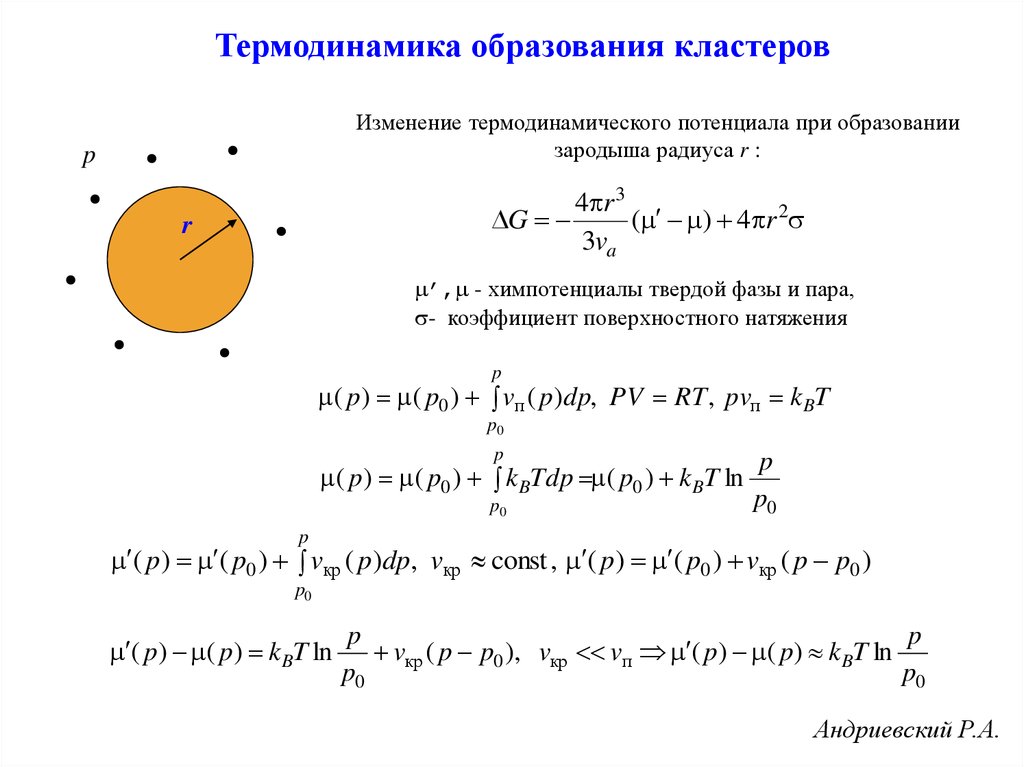

23. Термодинамика образования кластеров

Изменение термодинамического потенциала при образованиизародыша радиуса r :

p

4 r 3

G

( ) 4 r 2

3va

r

’, - химпотенциалы твердой фазы и пара,

- коэффициент поверхностного натяжения

p

( p) ( p0 ) vп ( p)dp, PV RT , pvп k BT

p0

p

( p) ( p0 ) k BTdp ( p0 ) k BT ln

p0

p

p0

p

( p) ( p0 ) vкр ( p)dp, vкр const , ( p) ( p0 ) vкр ( p p0 )

p0

( p) ( p) k BT ln

p

p

vкр ( p p0 ), vкр vп ( p) ( p) k BT ln

p0

p0

Андриевский Р.А.

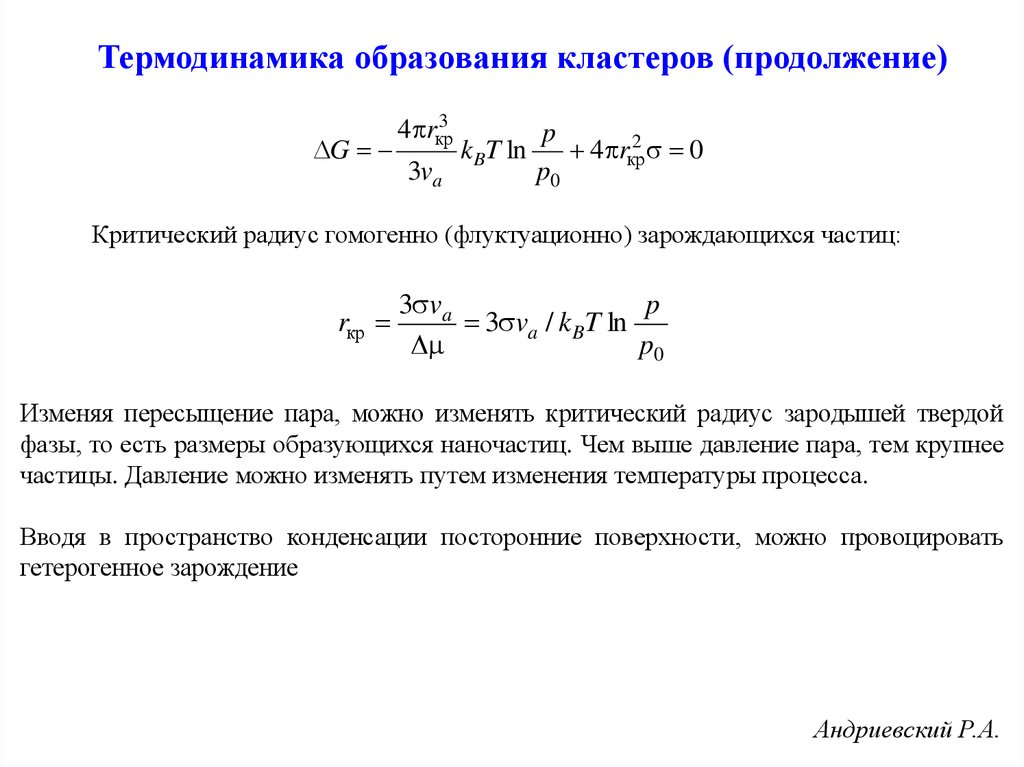

24. Термодинамика образования кластеров (продолжение)

G3

4 rкр

3va

k BT ln

p

4 rкр2 0

p0

Критический радиус гомогенно (флуктуационно) зарождающихся частиц:

rкр

3 va

p

3 va / k BT ln

p0

Изменяя пересыщение пара, можно изменять критический радиус зародышей твердой

фазы, то есть размеры образующихся наночастиц. Чем выше давление пара, тем крупнее

частицы. Давление можно изменять путем изменения температуры процесса.

Вводя в пространство конденсации посторонние поверхности, можно провоцировать

гетерогенное зарождение

Андриевский Р.А.

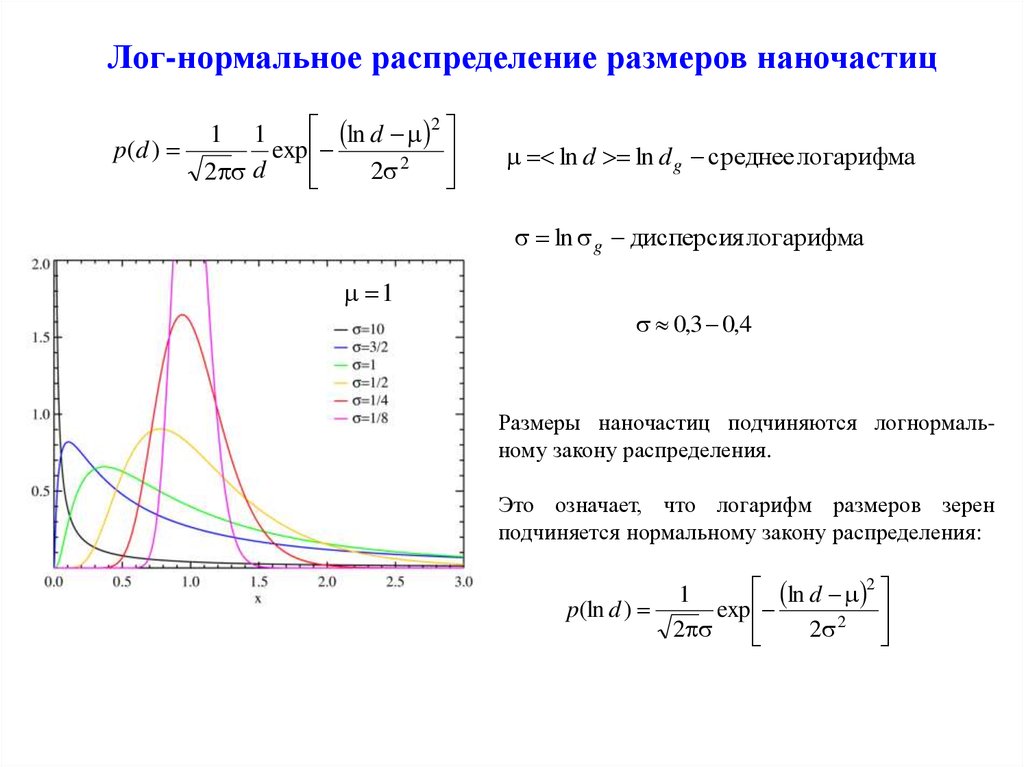

25. Лог-нормальное распределение размеров наночастиц

ln d 21 1

p(d )

exp

2

2

2 d

ln d ln d g среднее логарифма

ln g дисперсия логарифма

1

0,3 0,4

Размеры наночастиц подчиняются логнормальному закону распределения.

Это означает, что логарифм размеров зерен

подчиняется нормальному закону распределения:

ln d 2

1

p(ln d )

exp

2 2

2

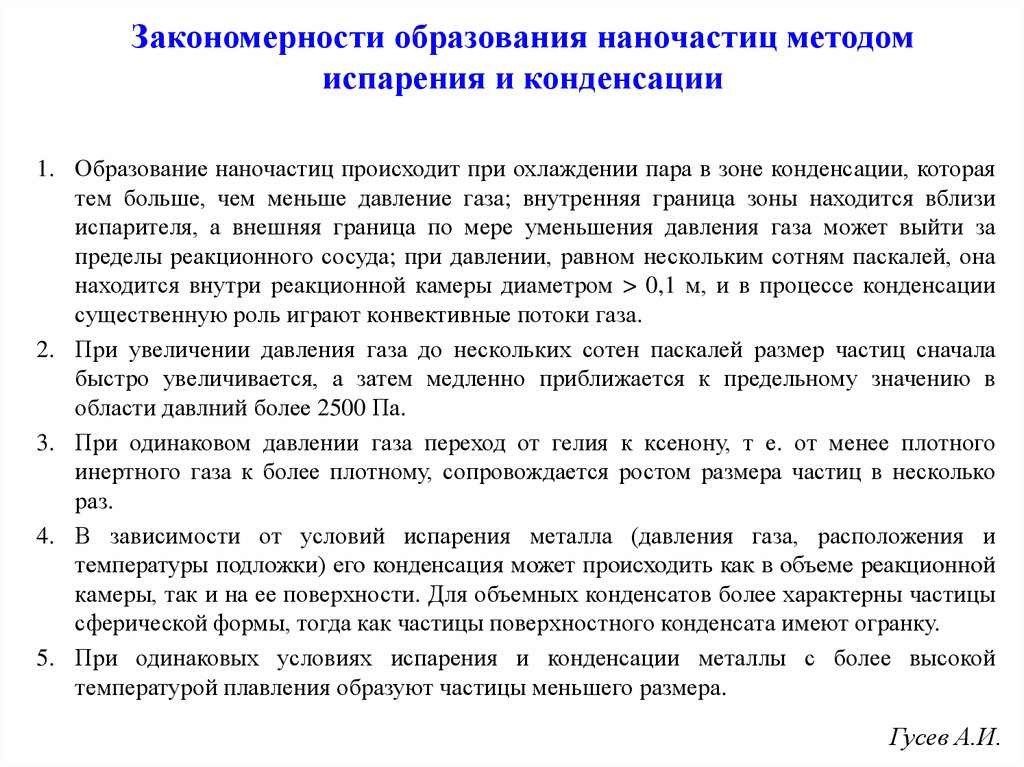

26. Закономерности образования наночастиц методом испарения и конденсации

1. Образование наночастиц происходит при охлаждении пара в зоне конденсации, котораятем больше, чем меньше давление газа; внутренняя граница зоны находится вблизи

испарителя, а внешняя граница по мере уменьшения давления газа может выйти за

пределы реакционного сосуда; при давлении, равном нескольким сотням паскалей, она

находится внутри реакционной камеры диаметром > 0,1 м, и в процессе конденсации

существенную роль играют конвективные потоки газа.

2. При увеличении давления газа дo нескольких сотен паскалей размер частиц сначала

быстро увеличивается, а затем медленно приближается к предельному значению в

области давлний более 2500 Па.

3. При одинаковом давлении газа переход от гелия к ксенону, т е. от менее плотного

инертного газа к более плотному, сопровождается ростом размера частиц в несколько

раз.

4. В зависимости от условий испарения металла (давления газа, расположения и

температуры подложки) его конденсация может происходить как в объеме реакционной

камеры, так и на ее поверхности. Для объемных конденсатов более характерны частицы

сферической формы, тогда как частицы поверхностного конденсата имеют огранку.

5. При одинаковых условиях испарения и конденсации металлы с более высокой

температурой плавления образуют частицы меньшего размера.

Гусев А.И.

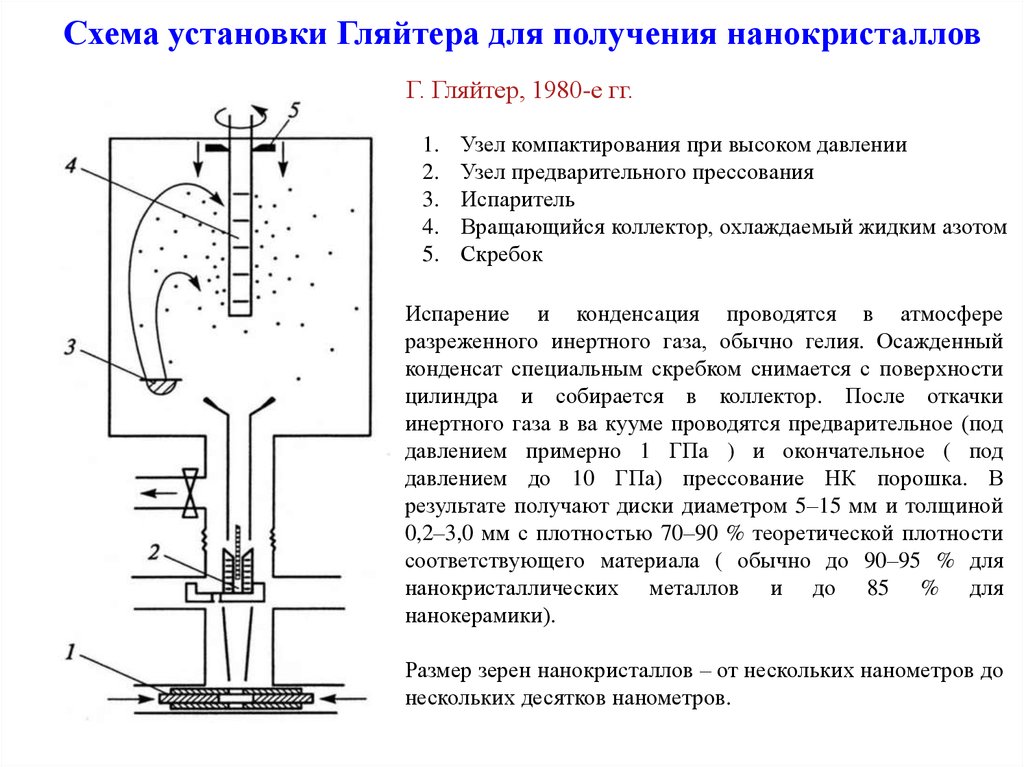

27. Схема установки Гляйтера для получения нанокристаллов

Г. Гляйтер, 1980-е гг.1.

2.

3.

4.

5.

Узел компактирования при высоком давлении

Узел предварительного прессования

Испаритель

Вращающийся коллектор, охлаждаемый жидким азотом

Скребок

Испарение и конденсация проводятся в атмосфере

разреженного инертного газа, обычно гелия. Осажденный

конденсат специальным скребком снимается с поверхности

цилиндра и собирается в коллектор. После откачки

инертного газа в ва кууме проводятся предварительное (под

давлением примерно 1 ГПа ) и окончательное ( под

давлением до 10 ГПа) прессование НК порошка. В

результате получают диски диаметром 5–15 мм и толщиной

0,2–3,0 мм с плотностью 70–90 % теоретической плотности

соответствующего материала ( обычно до 90–95 % для

нанокристаллических металлов и до 85 % для

нанокерамики).

Размер зерен нанокристаллов – от нескольких нанометров до

нескольких десятков нанометров.

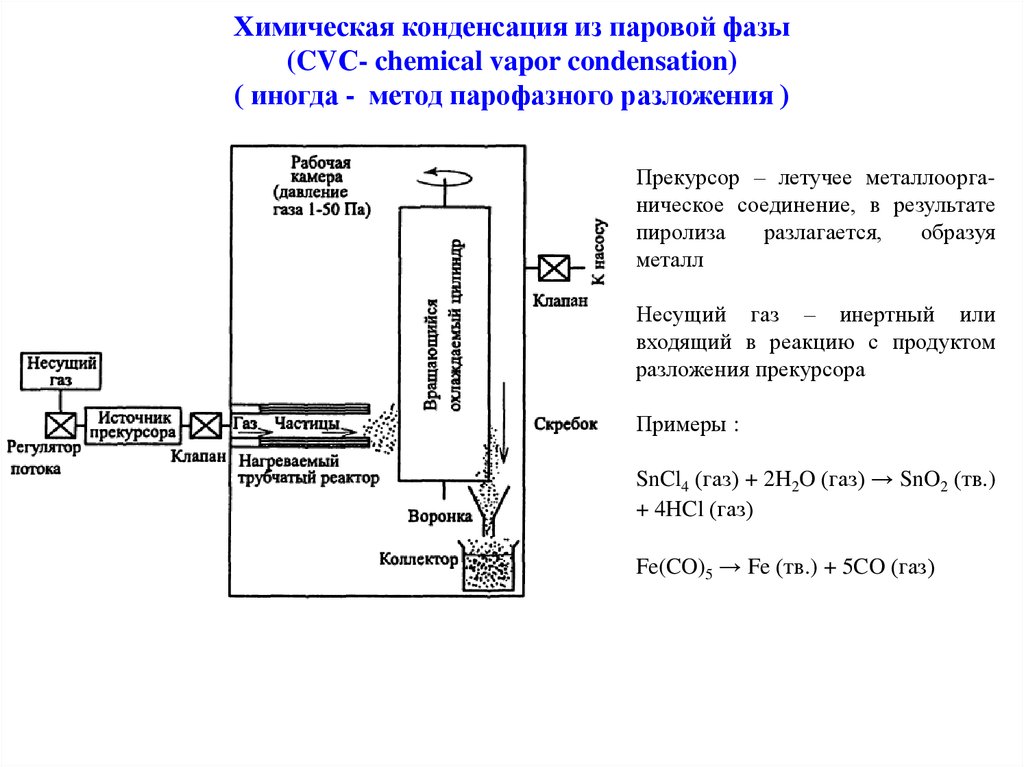

28. Химическая конденсация из паровой фазы (CVС- chemical vapor condensation) ( иногда - метод парофазного разложения )

Прекурсор – летучее металлоорганическое соединение, в результатепиролиза

разлагается,

образуя

металл

Несущий газ – инертный или

входящий в реакцию с продуктом

разложения прекурсора

Примеры :

SnCl4 (газ) + 2H2O (газ) → SnO2 (тв.)

+ 4HCl (газ)

Fe(CO)5 → Fe (тв.) + 5CO (газ)

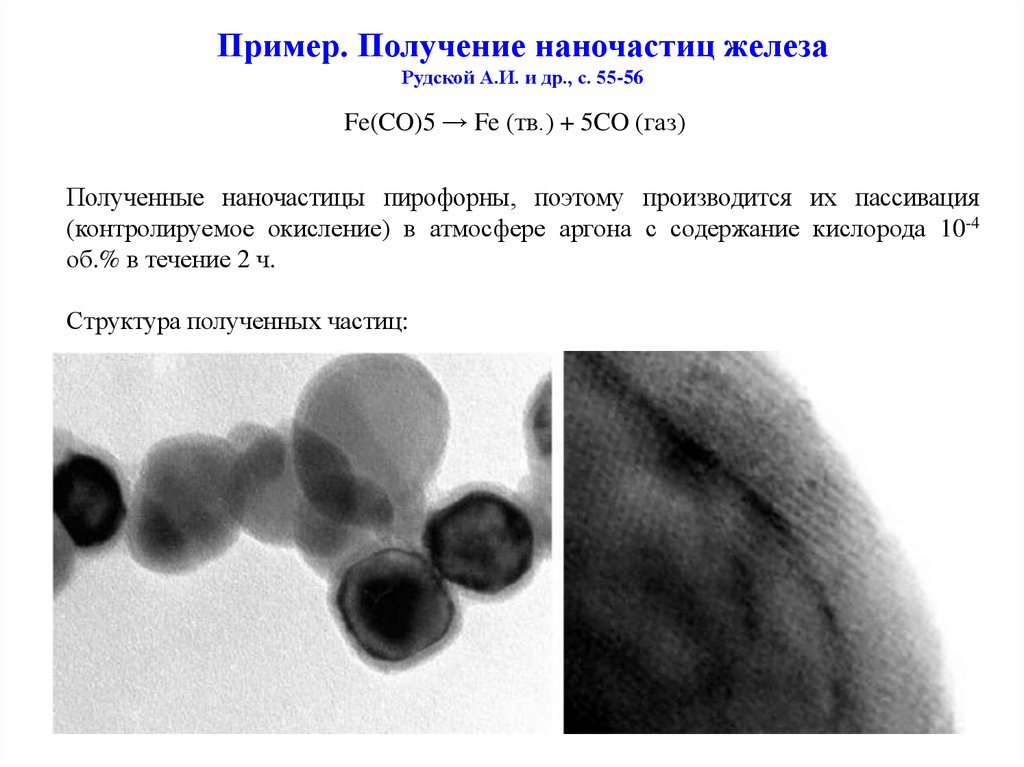

29. Пример. Получение наночастиц железа Рудской А.И. и др., с. 55-56

Fe(CO)5 → Fe (тв.) + 5CO (газ)Полученные наночастицы пирофорны, поэтому производится их пассивация

(контролируемое окисление) в атмосфере аргона с содержание кислорода 10-4

об.% в течение 2 ч.

Структура полученных частиц:

30. Левитационно-струйный метод (метод Гена-Миллера) М.Я. Ген и А.В. Миллер, ИХФ АН ССР, 1961

http://nanorf.ru/events.aspx?cat_id=223&d_no=4188Суть метода заключается в получении ультрадисперсных порошков металлов и их соединений

путем испарения металла из расплавленной капли, подвешенной в переменном магнитном поле.

Непрерывный процесс организуется за счет подачи металла в испаряющуюся каплю в виде

проволоки. Левитация испаряющегося жидкого металла позволяет обеспечить необходимую

чистоту продукта.

Недостаток – быстрое зарастание индуктора испаряющимся металлом

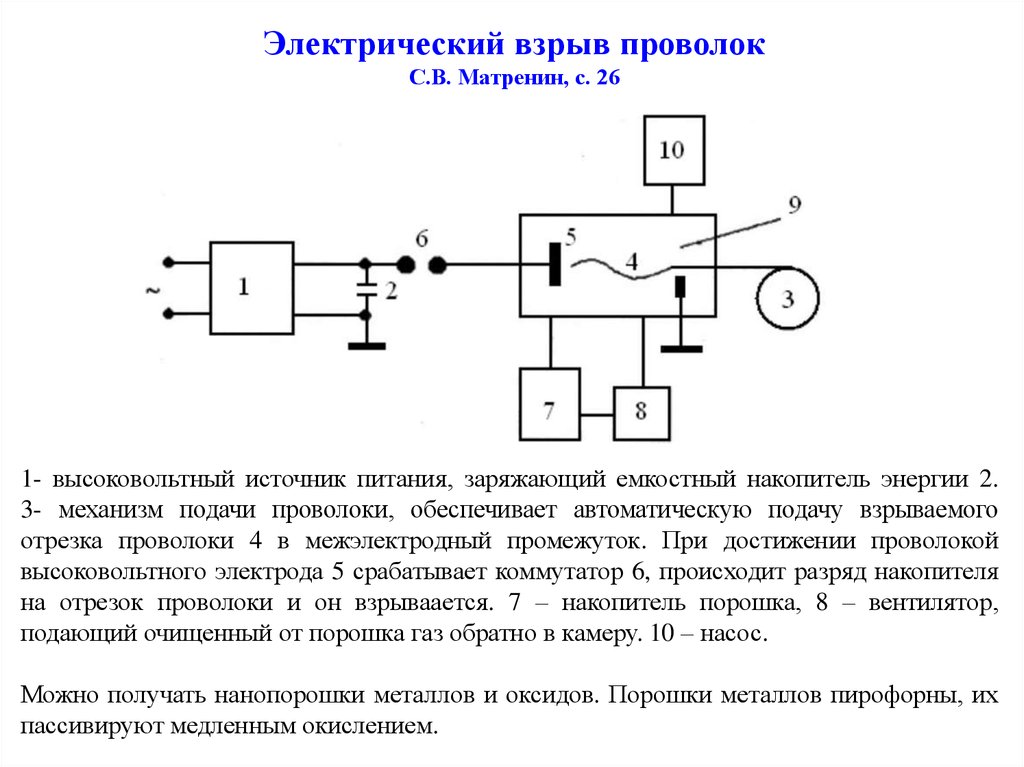

31. Электрический взрыв проволок С.В. Матренин, с. 26

1- высоковольтный источник питания, заряжающий емкостный накопитель энергии 2.3- механизм подачи проволоки, обеспечивает автоматическую подачу взрываемого

отрезка проволоки 4 в межэлектродный промежуток. При достижении проволокой

высоковольтного электрода 5 срабатывает коммутатор 6, происходит разряд накопителя

на отрезок проволоки и он взрываается. 7 – накопитель порошка, 8 – вентилятор,

подающий очищенный от порошка газ обратно в камеру. 10 – насос.

Можно получать нанопорошки металлов и оксидов. Порошки металлов пирофорны, их

пассивируют медленным окислением.

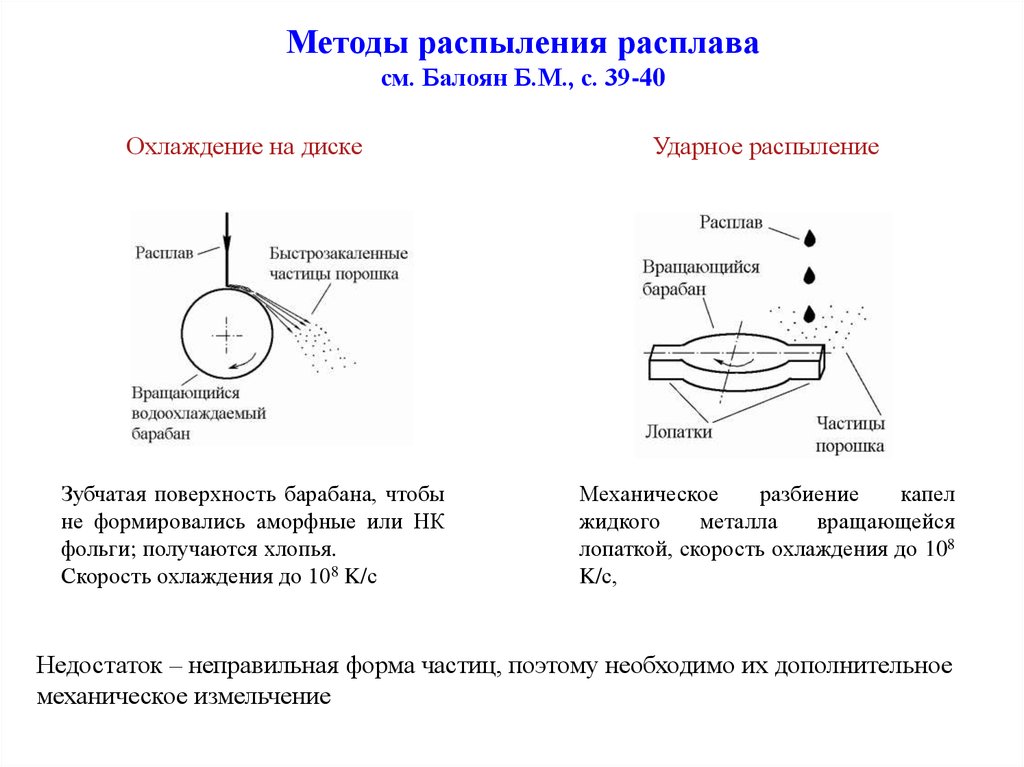

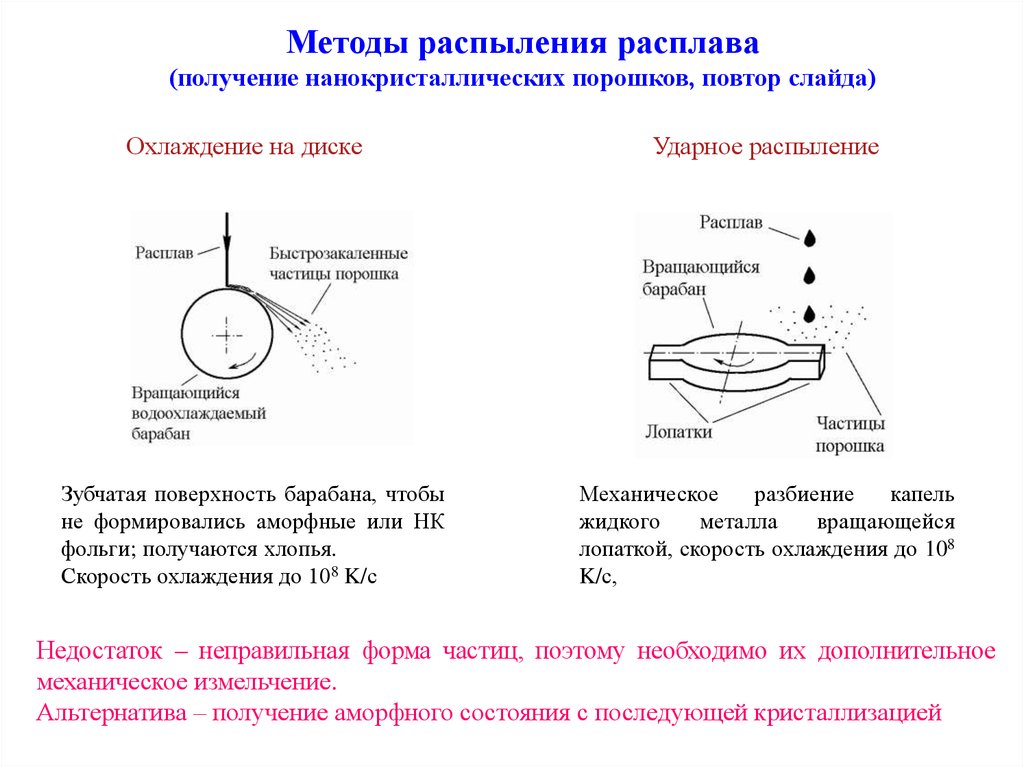

32. Методы распыления расплава см. Балоян Б.М., с. 39-40

Охлаждение на дискеЗубчатая поверхность барабана, чтобы

не формировались аморфные или НК

фольги; получаются хлопья.

Скорость охлаждения до 108 K/с

Ударное распыление

Механическое

разбиение

капел

жидкого

металла

вращающейся

лопаткой, скорость охлаждения до 108

K/с,

Недостаток – неправильная форма частиц, поэтому необходимо их дополнительное

механическое измельчение

33. Метод механического размола порошков

Первоначально метод был разработан как метод механического сплавления (mechanicalalloying, Benjamin J.S. Metall. Trans. 1970;1: 2943), позволяющий получать новые сплавы,

фазы, смеси фаз, даже такие, которые путем литья и кристаллизации не получаются.

Например, при получении дисперсно-упрочненных суперсплавов метод позволяет

равномерно распределить упрочняющие частицы в матрице.

Лекция 2 (слайды 33-65)

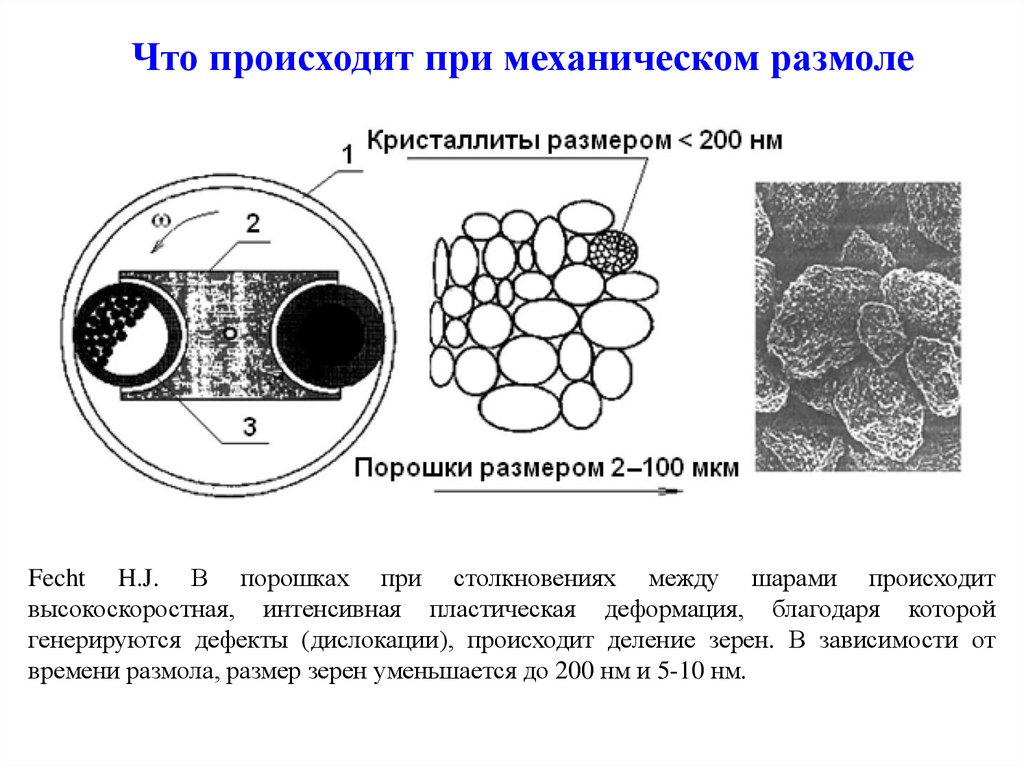

34. Что происходит при механическом размоле

Fecht H.J. В порошках при столкновениях между шарами происходитвысокоскоростная, интенсивная пластическая деформация, благодаря которой

генерируются дефекты (дислокации), происходит деление зерен. В зависимости от

времени размола, размер зерен уменьшается до 200 нм и 5-10 нм.

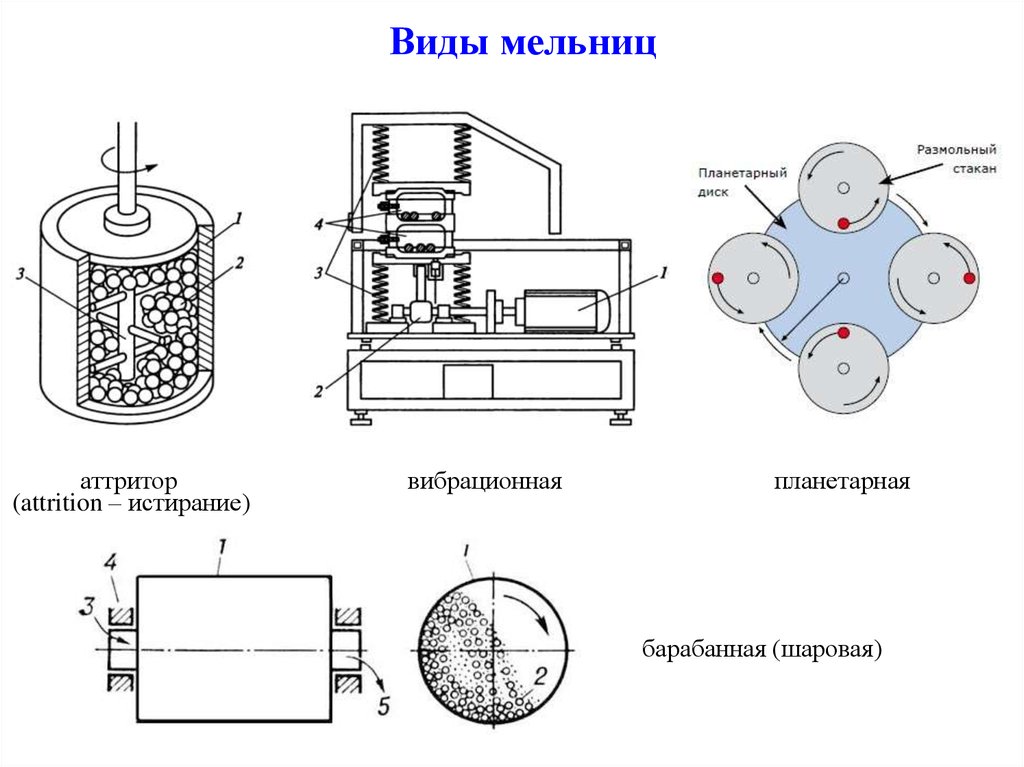

35. Виды мельниц

аттритор(attrition – истирание)

вибрационная

планетарная

барабанная (шаровая)

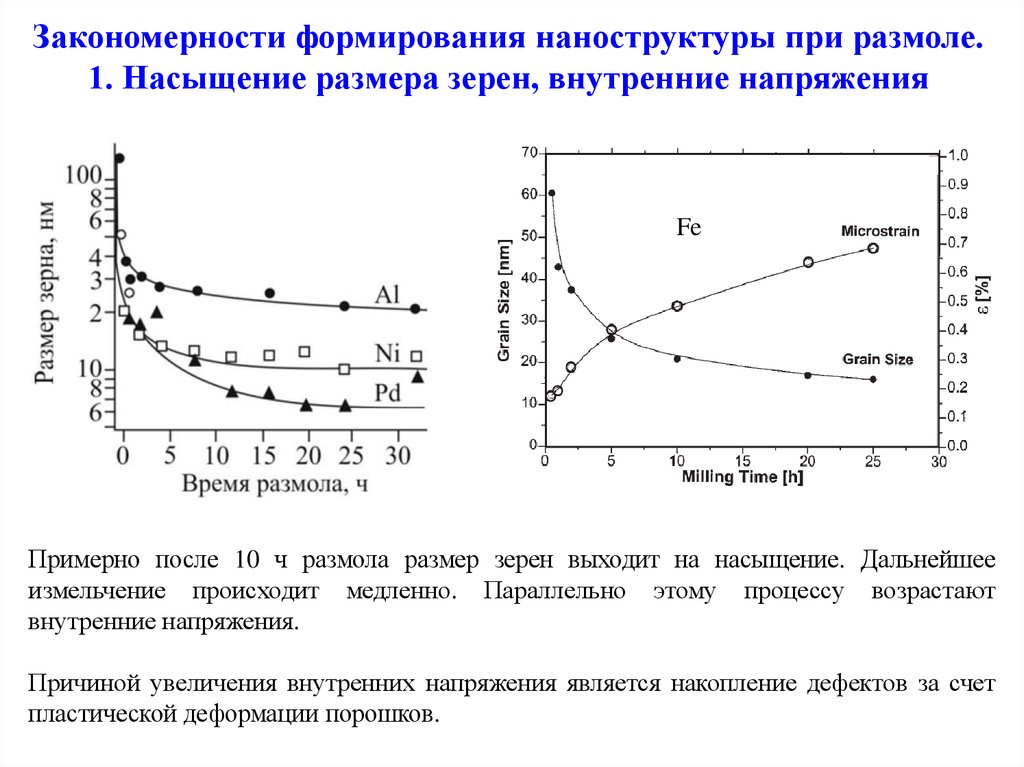

36. Закономерности формирования наноструктуры при размоле. 1. Насыщение размера зерен, внутренние напряжения

FeПримерно после 10 ч размола размер зерен выходит на насыщение. Дальнейшее

измельчение происходит медленно. Параллельно этому процессу возрастают

внутренние напряжения.

Причиной увеличения внутренних напряжения является накопление дефектов за счет

пластической деформации порошков.

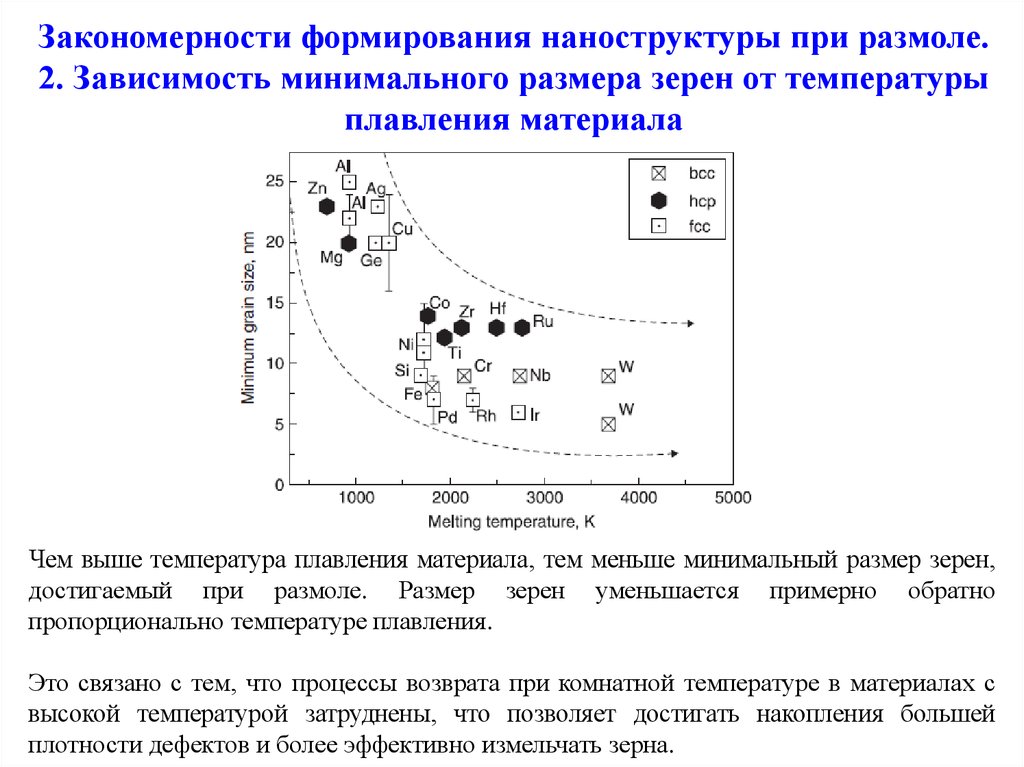

37. Закономерности формирования наноструктуры при размоле. 2. Зависимость минимального размера зерен от температуры плавления

материалаЧем выше температура плавления материала, тем меньше минимальный размер зерен,

достигаемый при размоле. Размер зерен уменьшается примерно обратно

пропорционально температуре плавления.

Это связано с тем, что процессы возврата при комнатной температуре в материалах с

высокой температурой затруднены, что позволяет достигать накопления большей

плотности дефектов и более эффективно измельчать зерна.

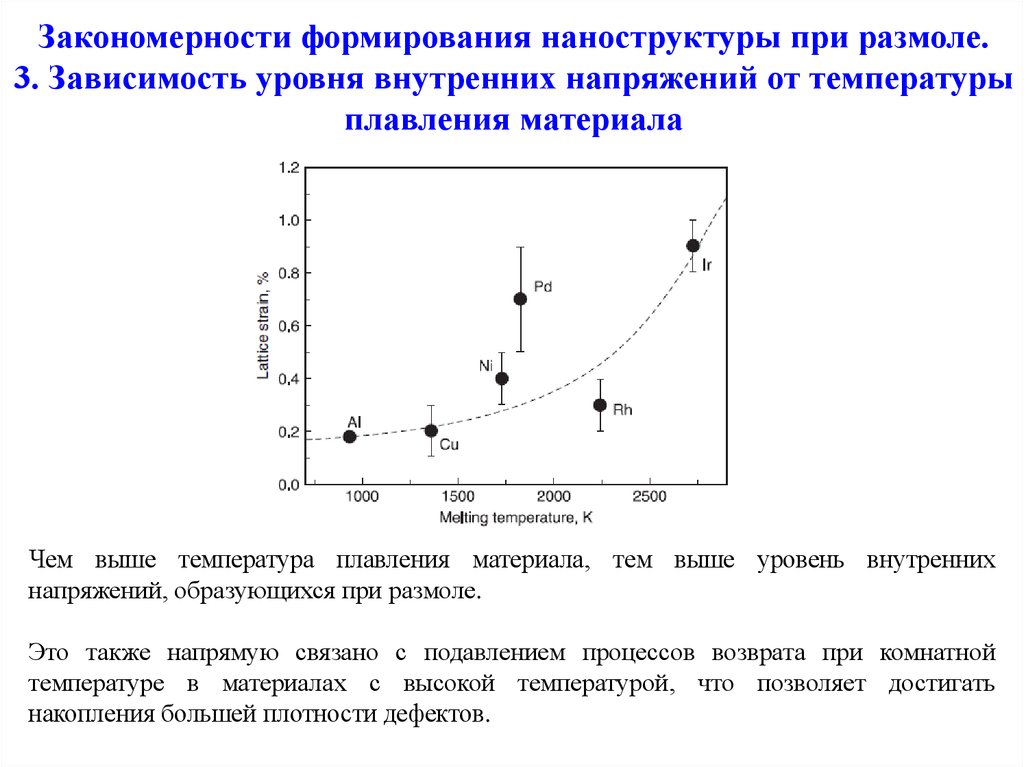

38. Закономерности формирования наноструктуры при размоле. 3. Зависимость уровня внутренних напряжений от температуры плавления

материалаЧем выше температура плавления материала, тем выше уровень внутренних

напряжений, образующихся при размоле.

Это также напрямую связано с подавлением процессов возврата при комнатной

температуре в материалах с высокой температурой, что позволяет достигать

накопления большей плотности дефектов.

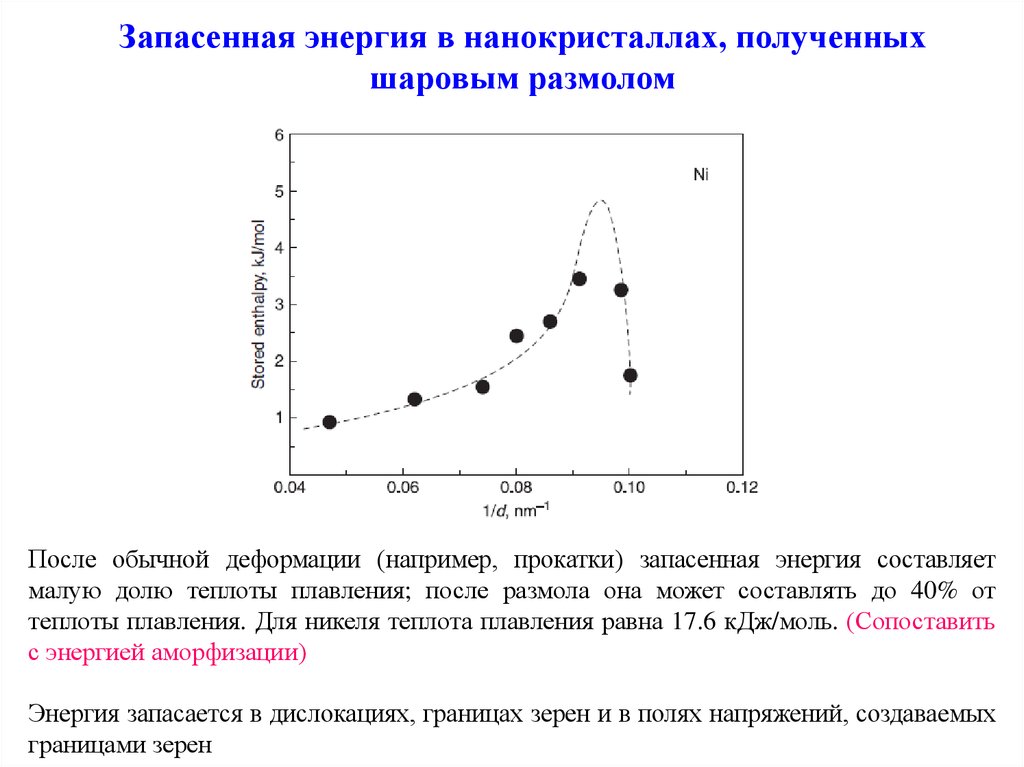

39. Запасенная энергия в нанокристаллах, полученных шаровым размолом

После обычной деформации (например, прокатки) запасенная энергия составляетмалую долю теплоты плавления; после размола она может составлять до 40% от

теплоты плавления. Для никеля теплота плавления равна 17.6 кДж/моль. (Сопоставить

с энергией аморфизации)

Энергия запасается в дислокациях, границах зерен и в полях напряжений, создаваемых

границами зерен

40. Методы консолидации нанопорошков (компактирование)

Для получения наноматериала нанопорошки компактируют.Две стадии компактирования: формовка и спекание (они могут быть совмещены в один

процесс)

Методы формовки:

Одноосное прессование (квазистатическое в пресс-формах, штамповых блоках),

динамическое прессование (магнитно-импульсное, взрывное), ультразвуковое прессование

Изостатическое прессование (в условиях, близких к гидростатическому давлению) –

газостатическое, гидростатическое, квазигидостатическое (в оболочках в прессах)

Экструзия

Интенсивная пластичсекая деформация (ИПД)

Методы спекания:

Обычный нагрев (умеренные температуры)

Быстрый нагрев (микроволновой)

Плазмоискровое спекание (spark plasma sintering)

Совмещенные процессы:

Спекание под одноосным давлением

Горячее изостатическое прессование

Высокотемпературная газовая экструзия

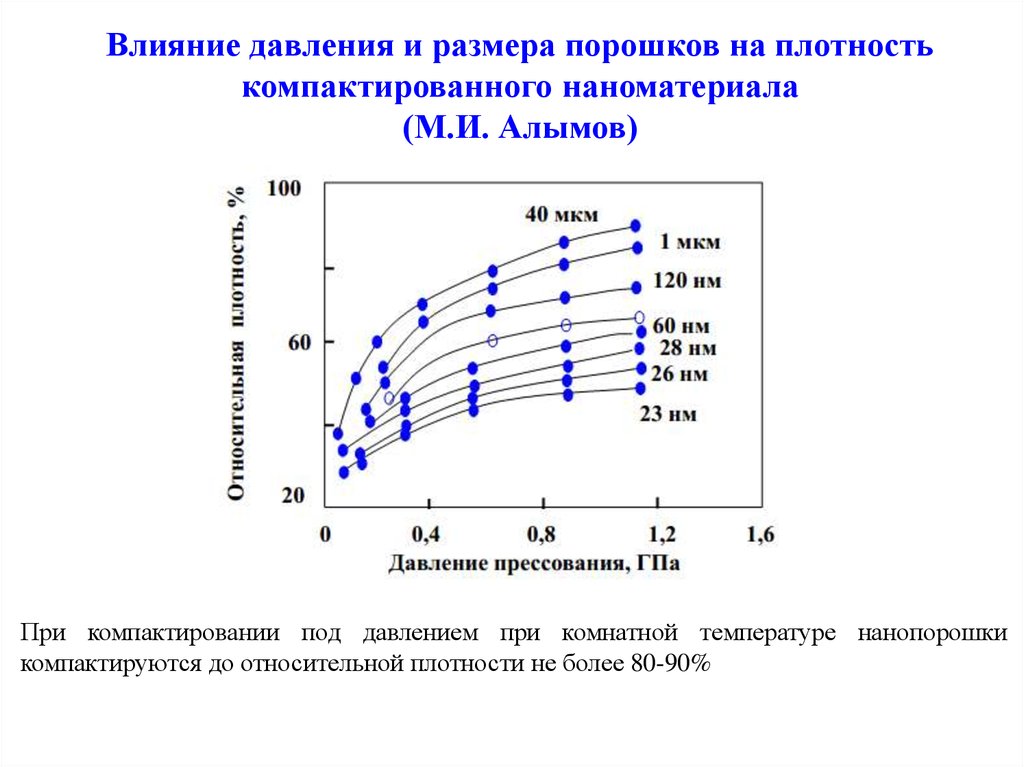

41. Влияние давления и размера порошков на плотность компактированного наноматериала (М.И. Алымов)

При компактировании под давлением при комнатной температуре нанопорошкикомпактируются до относительной плотности не более 80-90%

42. Установка для спекания под давлением (М.И. Алымов, ИМЕТ РАН)

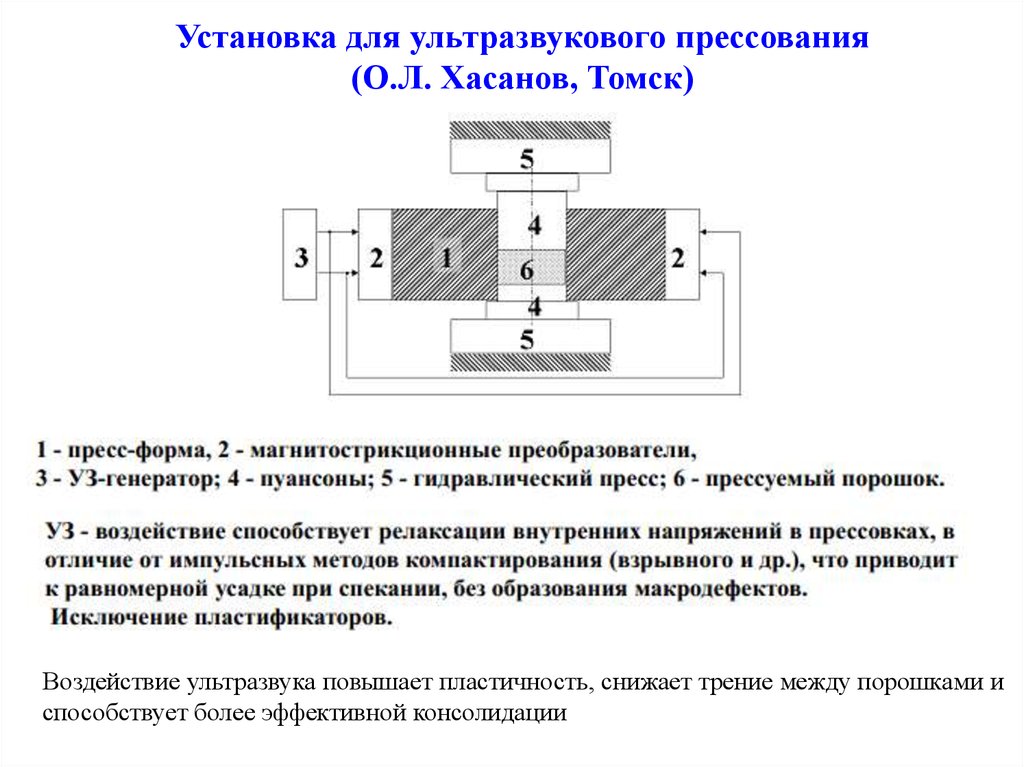

Давление – одноосное от пресса; для активации создается вакуум или закачиваетсяреакционный газ

43. Установка для ультразвукового прессования (О.Л. Хасанов, Томск)

Воздействие ультразвука повышает пластичность, снижает трение между порошками испособствует более эффективной консолидации

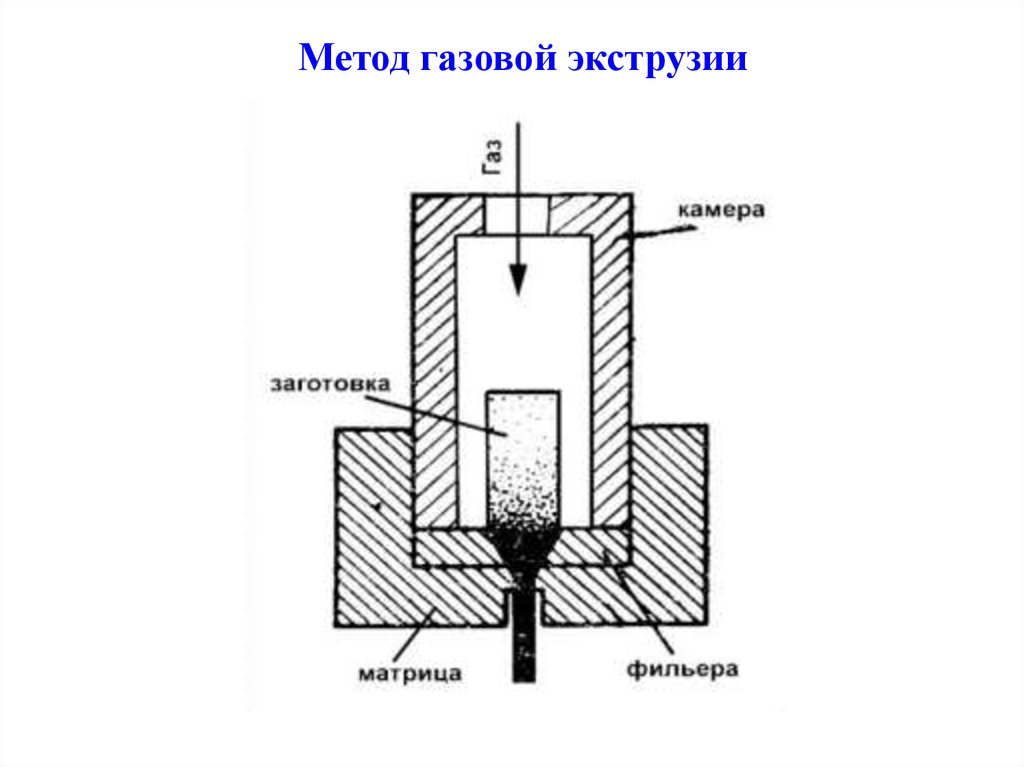

44. Метод газовой экструзии

45. Процесс спекания наночастиц

Механизмы спеканияАтомистическое моделирование

В процессе спекания происходит интенсивная миграция атомов по различным путям

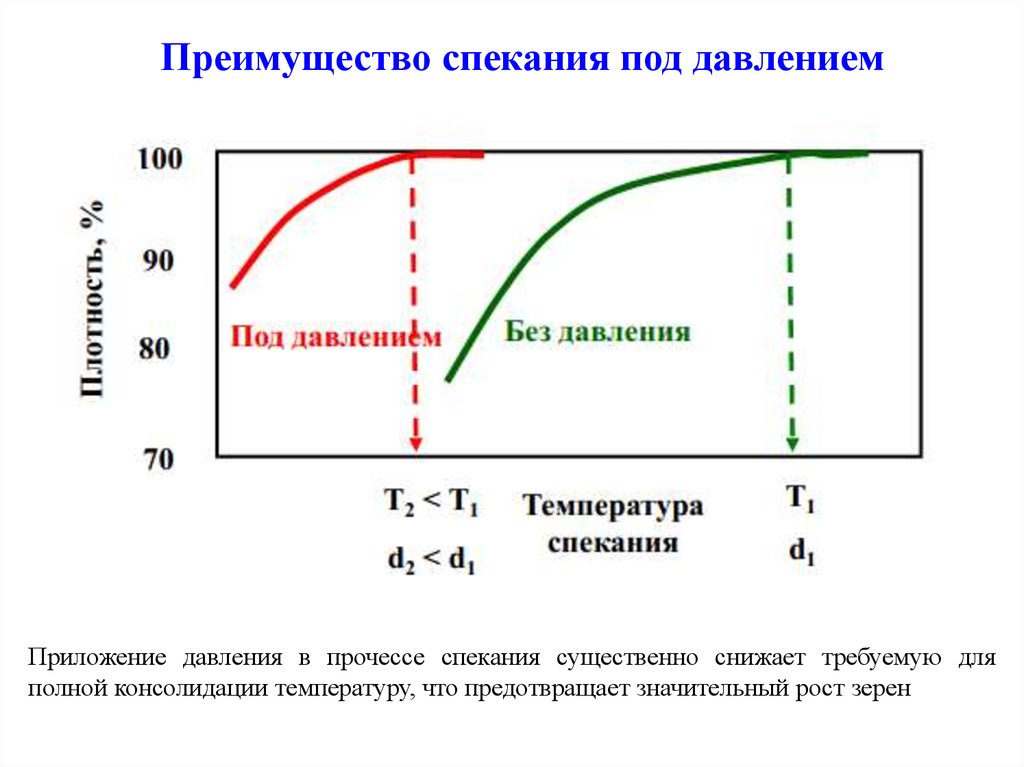

46. Преимущество спекания под давлением

Приложение давления в прочессе спекания существенно снижает требуемую дляполной консолидации температуру, что предотвращает значительный рост зерен

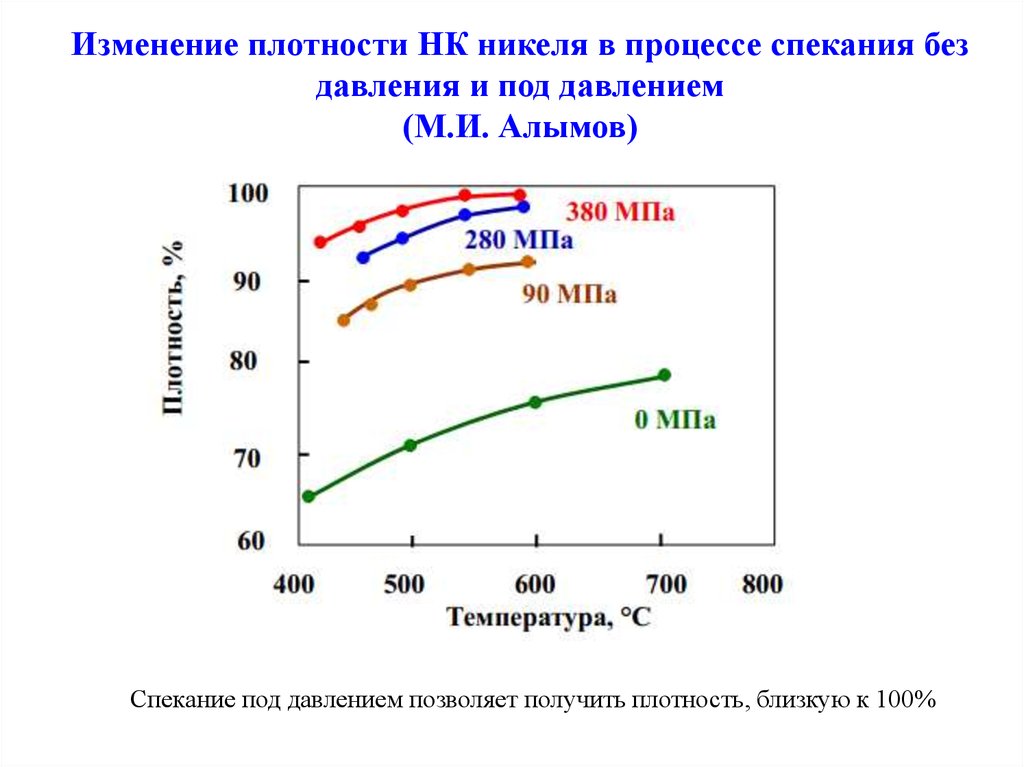

47. Изменение плотности НК никеля в процессе спекания без давления и под давлением (М.И. Алымов)

Спекание под давлением позволяет получить плотность, близкую к 100%48. Метод электроосаждения

Что требуется: блок питания, анод, катод, электролит, амперметрМетод основан на осаждении ионов металлов из электролита под действием

постоянного или импульсного тока

49. Факторы, определяющие вид и качество осаждаемого материала

1. Электролит (состав, pH, температура)2. Подвод энергии (постоянный или импульсный ток)

3. Катод (материал, структура, текстура)

4. Анод (материал)

50. Электролит

Составы:Соли металлов: сульфаматы (соли сульфаминовой кислоты) NH2SO3Me , сульфаты

MeSO4, хлориды (MeCl), цианиды (MeCN), флюоробораты , пирофосфаты и т.д. – в

растворе дают положительные ионы металла, которые осаждаются на катоде

Могут быть использованы смеси нескольких солей одного и того же металла

Пример: электролит Уоттса (Ваттса, Watts) сульфатно-хлоридный электролит

никелирования (г/л): NiSO4 – 300, NiCl2 – 90, H3BO3 – 45

H3BO3 – буфер, добавляется для поддержания pH электролита за счет нейтрализации

изменений содержания кислот и щелочи с растворе

Основная роль хлорида Ni – повышение проводимости электролита и ускорение

растворения анода из Ni

Для осаждения сплавов растворяются соли двух металлов (например, для получения

сплава Zn-Ni растворяют ZnCl и NiCl)

51. Реакции, происходящие на катоде

Основная реакция - осаждение ионов металла:Mez+ + ze- Me

Сопровождающая реакция при низком pH электролита (высокая концентрация H):

2H+ + 2e- H2

Возможны другие реакции

Коэффициент использования тока: СЕ=Wme/Wtot

Wme – реальная скорость или толщина осаждения металла

Wtot – теоретически возможная скорость или толщина осаждения металла

CE<1 из-за сопровождающих реакций

Например, при осаждении Ni из электролита Уотса СЕ > 90%, при осаждении Cr СЕ=10-30%

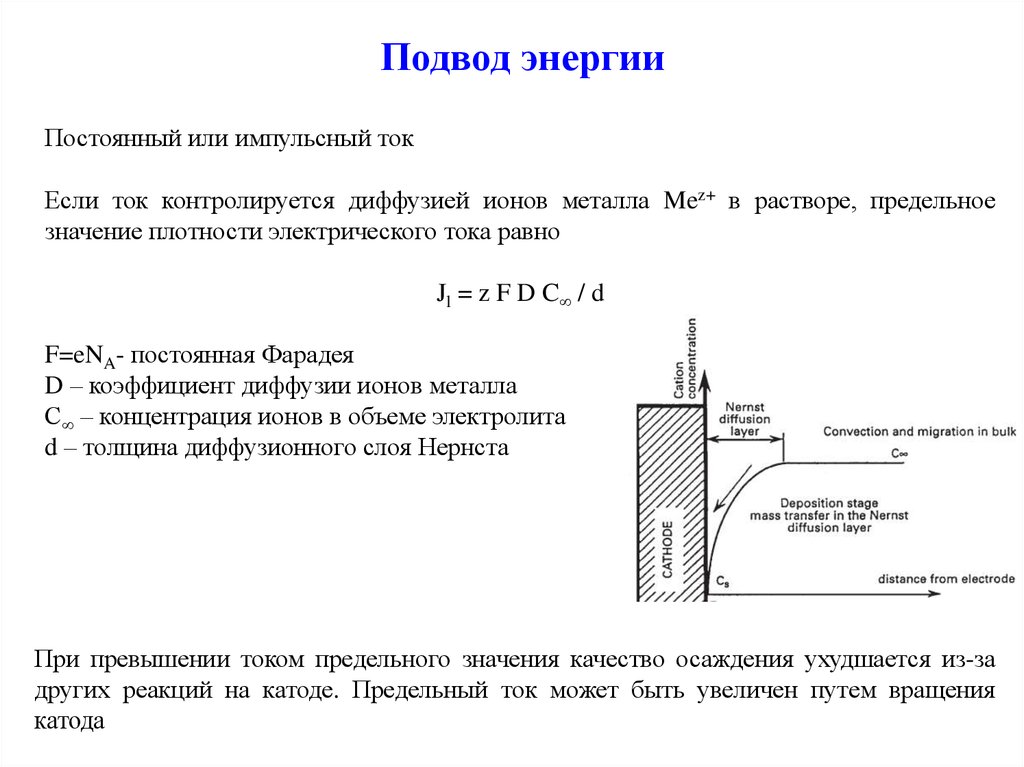

52. Подвод энергии

Постоянный или импульсный токЕсли ток контролируется диффузией ионов металла Mez+ в растворе, предельное

значение плотности электрического тока равно

Jl = z F D C / d

F=eNA- постоянная Фарадея

D – коэффициент диффузии ионов металла

С – концентрация ионов в объеме электролита

d – толщина диффузионного слоя Нернста

При превышении током предельного значения качество осаждения ухудшается из-за

других реакций на катоде. Предельный ток может быть увеличен путем вращения

катода

53. Анод

Используются два типа анодов:1. Растворимые. Из того же металла, который осаждается. По мере уменьшения

концентрации ионов металла в электролите растворяется. Расовторяемый металл

может располагаться в «корзине» из химически инертного металла (Ti, Pt).

2. Стабильные по размерам аноды – из химически инертного металла

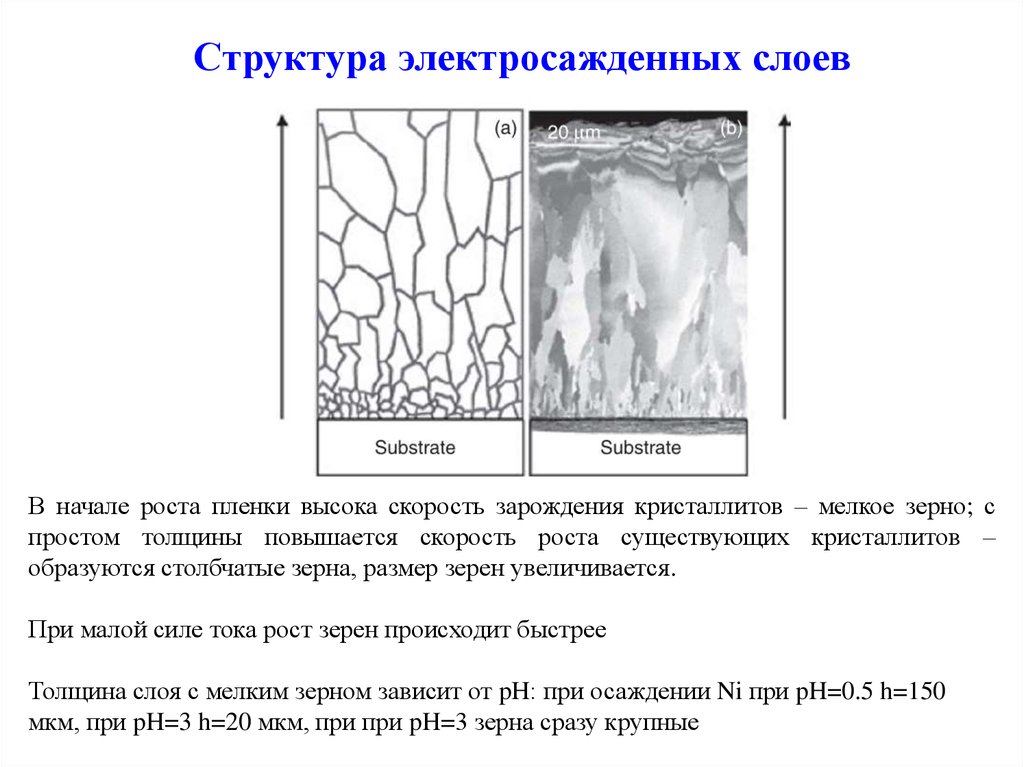

54. Структура электросажденных слоев

В начале роста пленки высока скорость зарождения кристаллитов – мелкое зерно; спростом толщины повышается скорость роста существующих кристаллитов –

образуются столбчатые зерна, размер зерен увеличивается.

При малой силе тока рост зерен происходит быстрее

Толщина слоя с мелким зерном зависит от pH: при осаждении Ni при pH=0.5 h=150

мкм, при pH=3 h=20 мкм, при при pH=3 зерна сразу крупные

55. Возможности метода электроосаждения

Размер зерен: от 3 нм десятков микромтеровТолщина пленок: до нескольких миллиметров

Изготовление наноструктурных покрытий

Нанокристаллические листы, фольги, проволоки

Готовые изделия (гальванопластика)

56. Непрерывный процесс осаждения наноструктурного листа или фольги

57. Изготовление изделий с нанокристаллической структурой с помощью электроосаждения

58. Метод контролируемой кристаллизации из аморфного состояния

Испарение,плавление,деформация, облучение

Отжиг, кристаллизация

Аморфная

Нанокристаллическая

Поликристаллическая

59. Методы получения аморфных сплавов

1. Высокоскоростное ионно-плазменное и термическое напылениематериала на охлаждаемую жидким азотом подложку (позволяет

получать слои толщиной до 5 мм)

2. Химическое или электролитическое осаждение ионов металлов на

подложку

3. Оплавление тонких поверхностных слоев деталей лазерным лучом

4. Лазерная обработка смеси порошков при быстром отводе тпла от

расплава

5. Закалка из жидкого состояния (наиболее отработанный метод)

6. Пластическая деформация (шаровой размол, ИПД)

60.

Методы распыления расплава(получение нанокристаллических порошков, повтор слайда)

Охлаждение на диске

Зубчатая поверхность барабана, чтобы

не формировались аморфные или НК

фольги; получаются хлопья.

Скорость охлаждения до 108 K/с

Ударное распыление

Механическое

разбиение

капель

жидкого

металла

вращающейся

лопаткой, скорость охлаждения до 108

K/с,

Недостаток – неправильная форма частиц, поэтому необходимо их дополнительное

механическое измельчение.

Альтернатива – получение аморфного состояния с последующей кристаллизацией

61. Методы быстрой закалки из расплава для получения аморфного состояния (спиннингования)

Аморфные лентыАморфные проволоки

Необходимые условия аморфизации: высокая скорость охлаждения (выше 105 К/с)

Толщина лент, проволок – до 100 мкм

62. Методы повышения склонности к аморфизации (стеклообразующей способности)

1. Введение в состав сплавов специальных легирующих элементов – аморфизаторовв количестве до 30 % (бор, углерод, кремний, азот и др.)

2. Создание многокомпонентых сплавов, в которых составляющие имеют большую

(выше 10-12%) разницу атомных радиусов и отрицательные (иногда - очень малые

положительные) значение теплоты смешения, что затрудняет и образование

зародышей кристаллической фазы, и рост кристаллитов за счет диффузионной

перестройки (Inoue A.). Этот подход позволяет получать кроме микроизделий (лент,

фольг, проволок) также и объемные материалы толщиной до 5-10 мм и выше.

В последнем случае объемные аморфные сплавы могут быть получены при

скоростях охлаждения 100-1 К/с и даже ниже.

63. Сплав FINEMET c наноструктурой (Y. Yoshizawa, K. Yamauchi, Mater.Trans. JIM, 1990, 31, p. 307)

Сплав FINEMET c наноструктурой(Y. Yoshizawa, K. Yamauchi, Mater.Trans. JIM, 1990, 31, p. 307)

Сплав Fe76.5-хCu1NbхSi13.5B9

Магнитомягкий сплав (высокая магнитная проницаемость и низкая коэрцитивная

сила). Эти свойства улучшаются при снижении магнитокристаллической

анизотропии, что достигается при малом размере зерен

При кристаллизации из аморфного состояния в интервале при температуре от 700 до

900 К (при содержании Nb от 0 до 7%) формируется НК структура: кластеры Cu с

размером 1 нм и ОЦК кристаллы a-Fe (Si) с размером около 10 нм.

Физика

Физика