Похожие презентации:

Инструменты для обработки деталей зубчатого типа

1. ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ЗУБЧАТОГО ТИПА

2.

• В настоящее время в машиностроенииприменяются в основном зубчатые

колеса с эвольвентным профилем зуба и

соответственно эвольвентные

зуборезные инструменты.

3.

Эвольвентное зацепление с технологической иконструкторской точки зрения обеспечивает

следующие преимущества зуборезным инструментам:

• 1. Так как эвольвента получается при

качении без скольжения прямой по

окружности, то основой зуборезных

инструментов является прямолинейный

контур (рейка). Такие зуборезные

инструменты с криволинейным

(эвольвентным) профилем, как долбяки,

по профилю обрабатываются

шлифовальными кругами с

прямолинейным профилем.

4.

Эвольвентное зацепление с технологической иконструкторской точки зрения обеспечивает

следующие преимущества зуборезным инструментам:

• 2. Прямолинейная форма

инструментальной рейки позволяет

сравнительно просто осуществить

контроль не только зубчатых колес, но и

зуборезных инструментов, что также

повышает их точность и упрощает

конструирование и производство.

5.

Эвольвентное зацепление с технологической иконструкторской точки зрения обеспечивает

следующие преимущества зуборезным инструментам:

• 3. Свойство эвольвенты сохранять

правильность зацепления при

произвольном расстоянии между осями

колес позволяет считать зуборезный

инструмент как инструмент

неопределенной установки по

отношению к нарезаемому колесу.

6.

Эвольвентное зацепление с технологической иконструкторской точки зрения обеспечивает

следующие преимущества зуборезным инструментам:

• 4. Корригированные колеса получаются

путем сдвига исходного контура рейки

без изменения профиля самого

инструмента. Благодаря этому одним и

тем же инструментом можно получить

наиболее целесообразные для

зацепления профили.

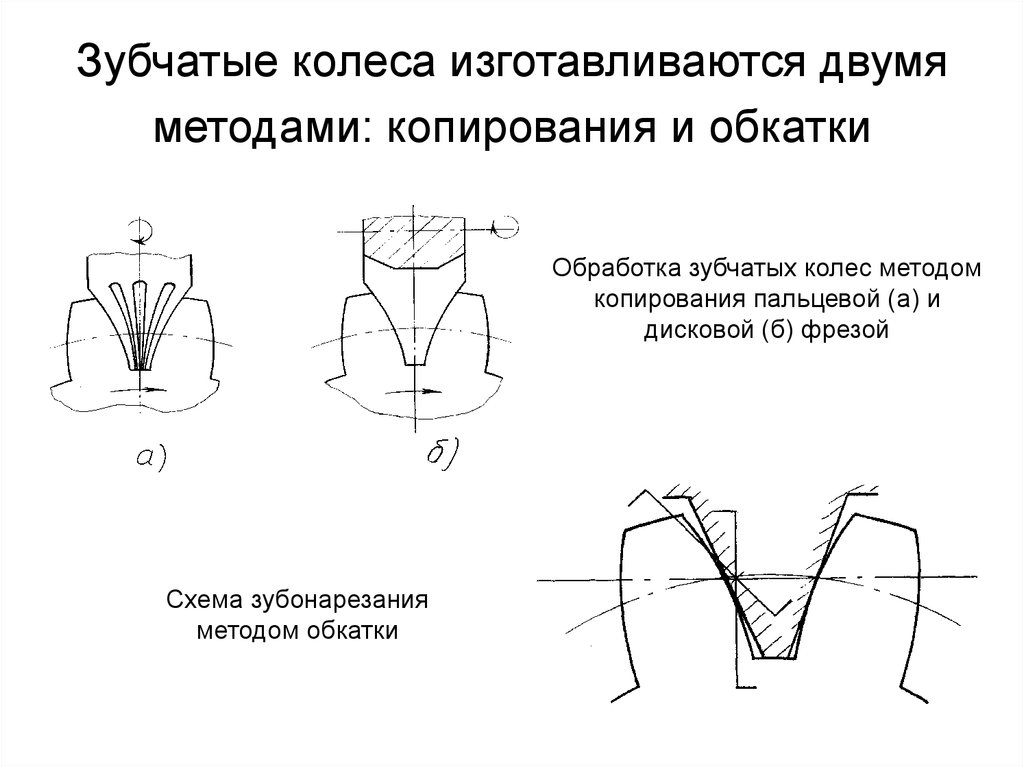

7. Зубчатые колеса изготавливаются двумя методами: копирования и обкатки

Обработка зубчатых колес методомкопирования пальцевой (а) и

дисковой (б) фрезой

Схема зубонарезания

методом обкатки

8.

• Метод копирования заключается в том,что режущему инструменту (фрезе)

придают профиль впадин зубчатого

колеса. Фрезерование чередуется с

делением или поворотом заготовки на

один зуб после окончания обработки

каждой впадины.

9.

Для нарезания прямо- и косозубыхцилиндрических колес методом копирования

в качестве инструмента используются:

1) пальцевые зуборезные фрезы;

2) дисковые зуборезные (модульные) фрезы;

3) протяжки для прямозубых и косозубых

колес;

4) зубодолбежные головки, одновременно

нарезающие все зубья колеса.

10.

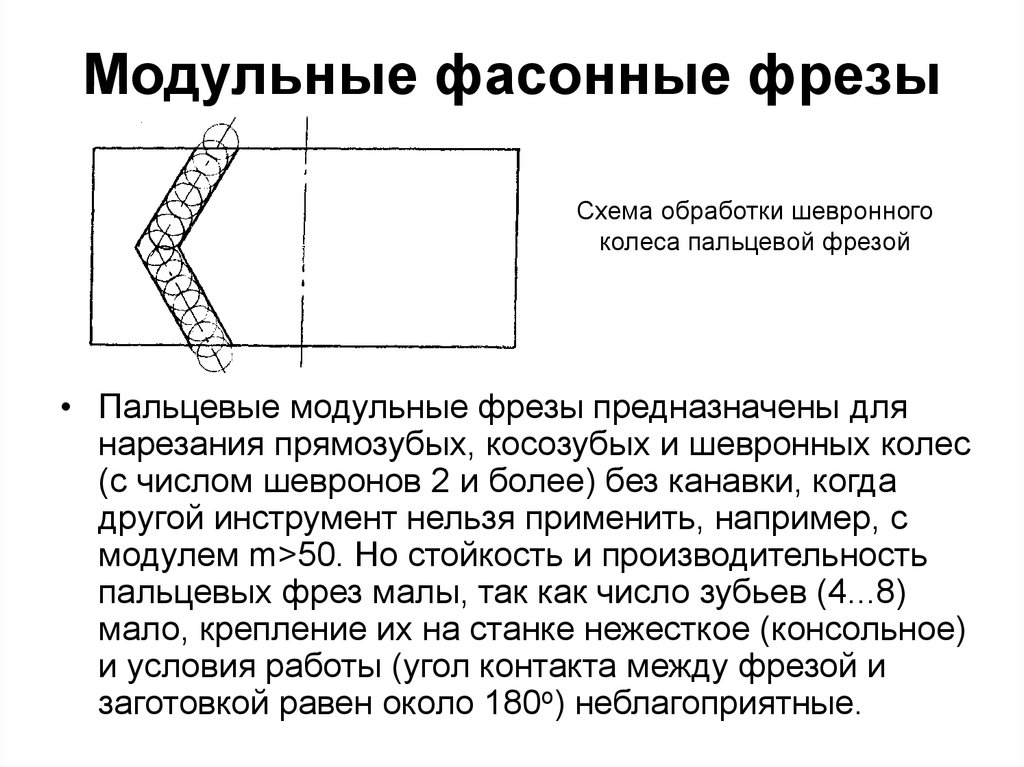

• Метод обкатки заключается в том, чторежущим инструментом является

инструментальная рейка (гребенка) или

инструментальное колесо (долбяк). Между

инструментом и нарезаемым колесом

осуществляется то относительное движение,

которое имели бы они, находясь в

действительном зацеплении. Это означает,

что их начальные окружности в процессе

обработки катятся одна по другой без

скольжения. При обкатке режущие кромки

инструмента занимают ряд

последовательных положений, образуя

профиль нарезаемого колеса.

11.

В зависимости от вида инструментаразличают следующие способы

обработки колес методом обкатки:

зуборезными гребенками,

зуборезными долбяками,

червячными зуборезными фрезами,

шеверами.

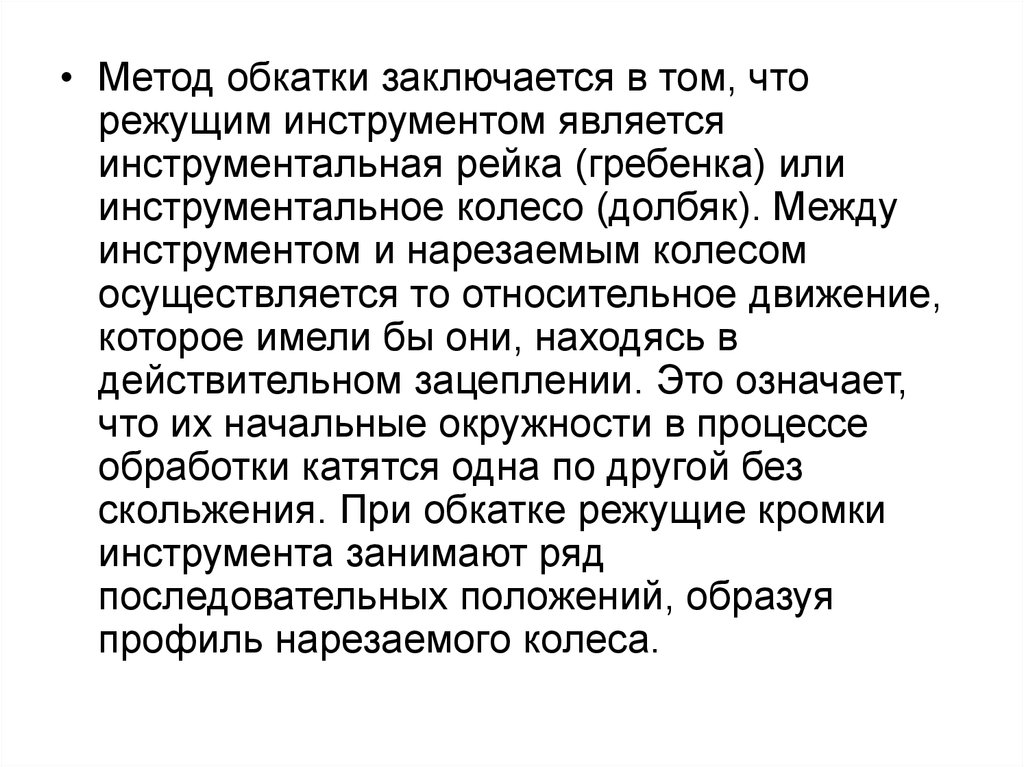

12. Модульные фасонные фрезы

• Модульные фрезы предназначены дляобработки зубьев колес в индивидуальном

производстве методом копирования.

• Различают два типа модульных фасонных

фрез:

дисковые и пальцевые

13. Модульные фасонные фрезы

• Дисковые модульные фрезыпредназначены для обработки прямых,

косозубых, конических, а также шевронных

колес с канавкой на ободе (для выхода

инструмента).

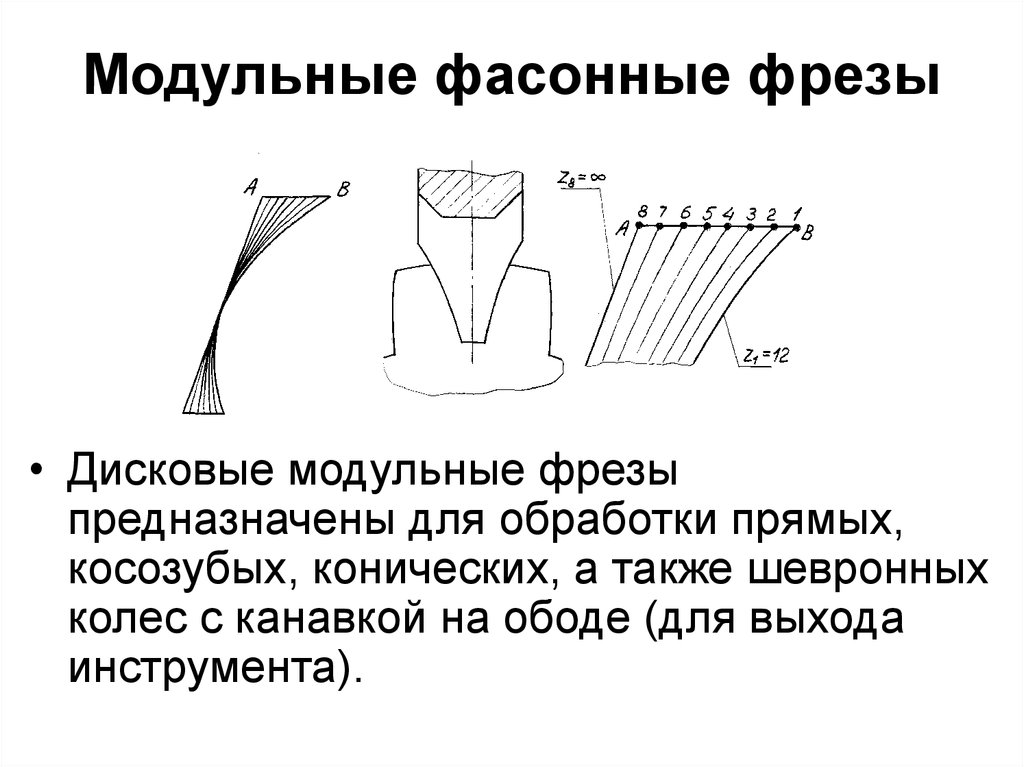

14. Модульные фасонные фрезы

Схема обработки шевронногоколеса пальцевой фрезой

• Пальцевые модульные фрезы предназначены для

нарезания прямозубых, косозубых и шевронных колес

(с числом шевронов 2 и более) без канавки, когда

другой инструмент нельзя применить, например, с

модулем m>50. Но стойкость и производительность

пальцевых фрез малы, так как число зубьев (4...8)

мало, крепление их на станке нежесткое (консольное)

и условия работы (угол контакта между фрезой и

заготовкой равен около 180о) неблагоприятные.

15. Профилирование модульных фрез для прямозубых колес

• Так как профиль фрезы должен бытьточной копией впадины между зубьями

при нарезании методом копирования, то

он должен обеспечивать получение

рабочего участия профиля в виде

эвольвенты и нерабочего – в виде

прямых или кривых.

16. Профилирование модульных фрез для прямозубых колес

17. Зуборезные гребенки

• Из инструментов, работающих по методуогибания (обкатки), наиболее простыми

являются зуборезные гребенки. Образование

зубьев колеса гребенкой аналогично

зацеплению колеса с рейкой.

• Гребенки предназначены для обработки на

зубострогальных станках цилиндрических

зубчатых колес внешнего зацепления с

углами профиля исходного контура 200.

18. Зуборезные гребенки

Схемы нарезания гребенкой зубчатого колесаНарезание колес гребенками осуществляется при возвратно-поступательном

движении инструмента параллельно оси колеса (для прямозубых колес) и

наклонно к его оси – при нарезании косозубых колес. Заготовка колеса

вращается и движется поступательно вдоль гребенки. Так как гребенка обычно

небольшой длины, то заготовка при качении по ней не может сделать полного

оборота, поэтому нарезание зубьев производится в последовательности,

показанной на рисунке.

19. Зуборезные долбяки

• Долбяки предназначены для обработкицилиндрических

прямозубых,

косозубых и

шевронных зубчатых

колес методом

огибания; косозубые

и шевронные колеса

нарезаются

косозубыми

долбяками.

20. Зуборезные долбяки

• В процессе резания долбяк совершаетпрямолинейное (или винтовое – для

косозубых) возвратно-поступательное

движение резания. Подача осуществляется

путем относительного вращения долбяка и

заготовки вокруг их осей. Кроме главного

движения и круговой подачи, долбяк имеет

радиальную подачу при врезании в заготовку

и отводится от заготовки при каждом

обратном ходе (вверх) для устранения трения

задних поверхностей о заготовку.

21. Зуборезные долбяки

• Долбяки являются наиболее универсальнымзуборезным инструментом для нарезания

цилиндрических колес. Ими можно нарезать любое

цилиндрическое колесо с наружным и внутренним

зацеплением, но преимущественное применение

долбяки находят в следующих случаях:

1) при нарезании зубьев блочных колес и колес с

буртиками,

2) для обработки колес с внутренним зацеплением,

3) для нарезания шевронных колес без канавки для

выхода инструмента,

4) для нарезания точных зубчатых реек методом деления.

5) для нарезания мелкомодульных колес с модулем

m<1,5.

22. Зуборезные долбяки

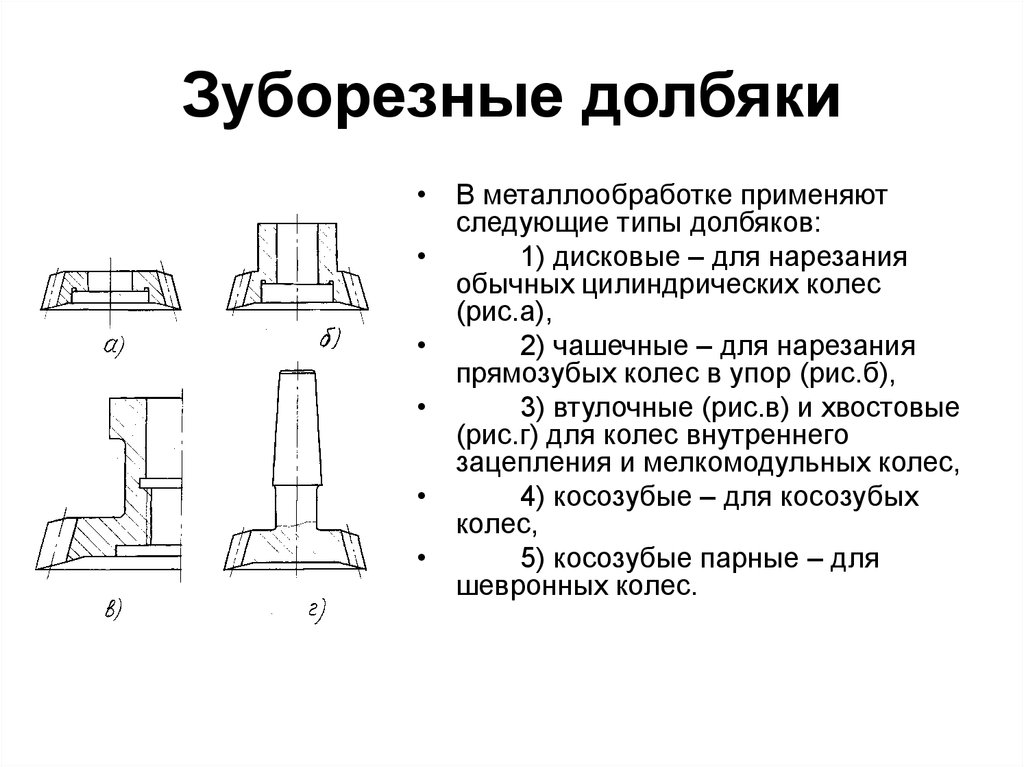

• В металлообработке применяютследующие типы долбяков:

1) дисковые – для нарезания

обычных цилиндрических колес

(рис.а),

2) чашечные – для нарезания

прямозубых колес в упор (рис.б),

3) втулочные (рис.в) и хвостовые

(рис.г) для колес внутреннего

зацепления и мелкомодульных колес,

4) косозубые – для косозубых

колес,

5) косозубые парные – для

шевронных колес.

23. Особенности конструкции долбяка

• Долбяк дляцилиндрических

зубчатых

прямозубых колес

может быть

образован из

цилиндрической

прямозубой

шестерни путем

придания ей углов,

необходимых для

резания: переднего ,

заднего и боковых

задних углов .

24. Червячные зуборезные фрезы

• Червячная фреза для обработки зубчатыхколес представляет собой червяк с профилем

резьбы в виде зуборезной рейки,

превращенной в режущий инструмент путем

прорезания стружечных канавок и

затылования зубьев. Рейка дает правильное

зацепление с колесом с любым числом

зубьев; в этом состоит огромное

преимущество червячной фрезы перед

дисковой и пальцевой, которые нарезают

колеса с определенным числом зубьев.

25. Червячные зуборезные фрезы

• Червячная фреза обеспечивает высокуюпроизводительность зубофрезерования, так как

наличие у фрезы винтовых канавок позволяет

вести процесс непрерывно.

• Червячные фрезы могут быть одно- и

многозаходными. Последние обладают

большой производительностью. Однако с

увеличением числа заходов резко снижается

точность фрезы, поэтому многозаходные

фрезы применяются только как черновые.

Червячная фреза обеспечивает большую

точность по шагу нарезаемого колеса, так как

каждый зуб заготовки обрабатывается одними

и теми же несколькими зубьями фрезы.

26. Червячные зуборезные фрезы

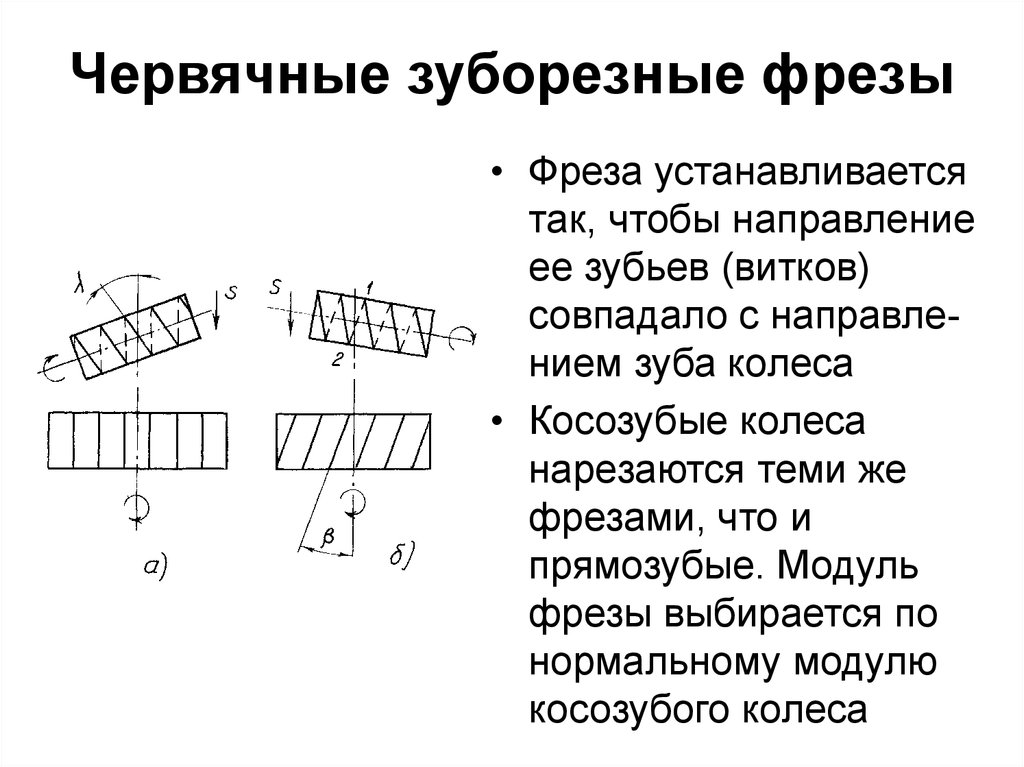

• Фреза устанавливаетсятак, чтобы направление

ее зубьев (витков)

совпадало с направлением зуба колеса

• Косозубые колеса

нарезаются теми же

фрезами, что и

прямозубые. Модуль

фрезы выбирается по

нормальному модулю

косозубого колеса

27. Червячные зуборезные фрезы

• В основе конструкции червячной фрезылежит цилиндрический червяк,

представляющий собой тело,

ограниченное двумя концентричными

цилиндрическими поверхностями и двумя

винтовыми поверхностями определенного

вида.

28. Червячные зуборезные фрезы

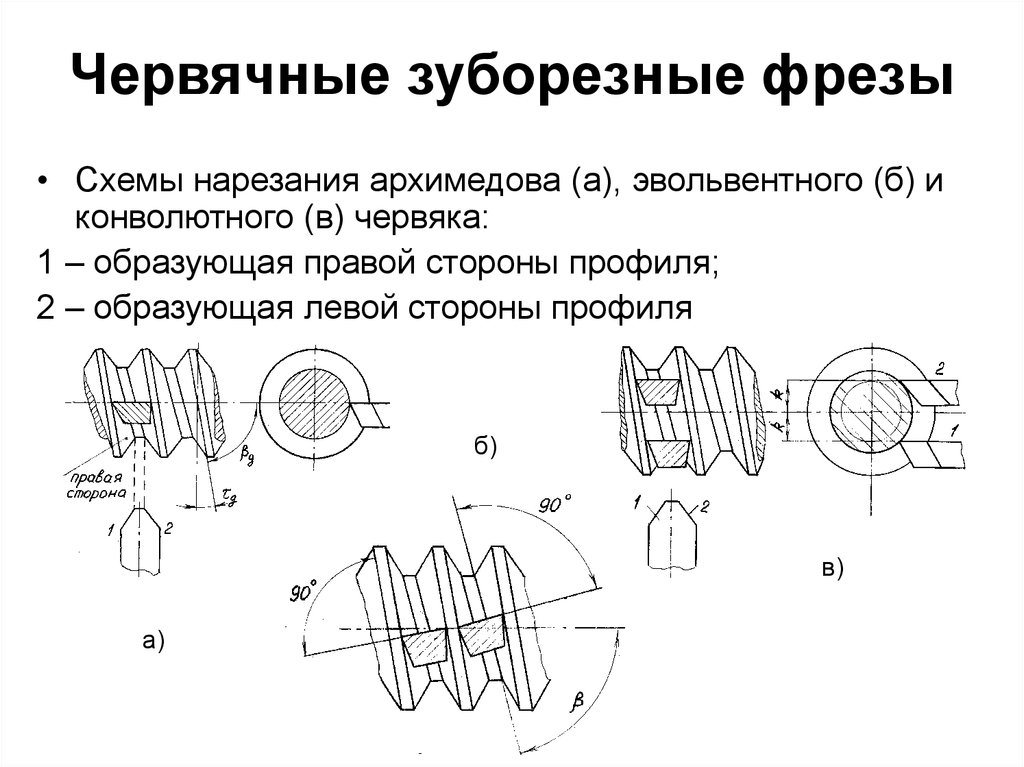

• Различают несколько типов цилиндрических червяков, получившихсвое название по форме их поперечного сечения:

1) архимедов червяк, поперечное сечение – спираль Архимеда, в

осевом – прямая линия. Архимедов червяк можно рассматривать

как винт с трапецеидальной резьбой. Архимедова винтовая

поверхность образуется винтовым движением прямой,

пересекающей ось винтового движения под некоторым углом;

2) эвольвентный червяк образуется при винтовом движении

образующей прямой, не пересекающей ось винтового движения и

расположенной по отношению к ней под углом , равным углу

подъема винтовой линии на направляющем цилиндре. В торцевом

сечении эвольвентный червяк имеет эвольвенту. Эвольвентная

винтовая поверхность развертывается на плоскость. Эвольвентный

червяк можно рассматривать как косозубое колесо с большим

углом наклона зубьев;

3) конволютный червяк образуется при винтовом движении прямой, не

пересекающей ось винтового движения и расположенной по

отношению к ней под углом . В нормальном сечении по витку или

впадине конволютный червяк имеет прямолинейный профиль, а в

плоскости, нормальной оси, – удлиненную эвольвенту.

29. Червячные зуборезные фрезы

• Схемы нарезания архимедова (а), эвольвентного (б) иконволютного (в) червяка:

1 – образующая правой стороны профиля;

2 – образующая левой стороны профиля

б)

в)

а)

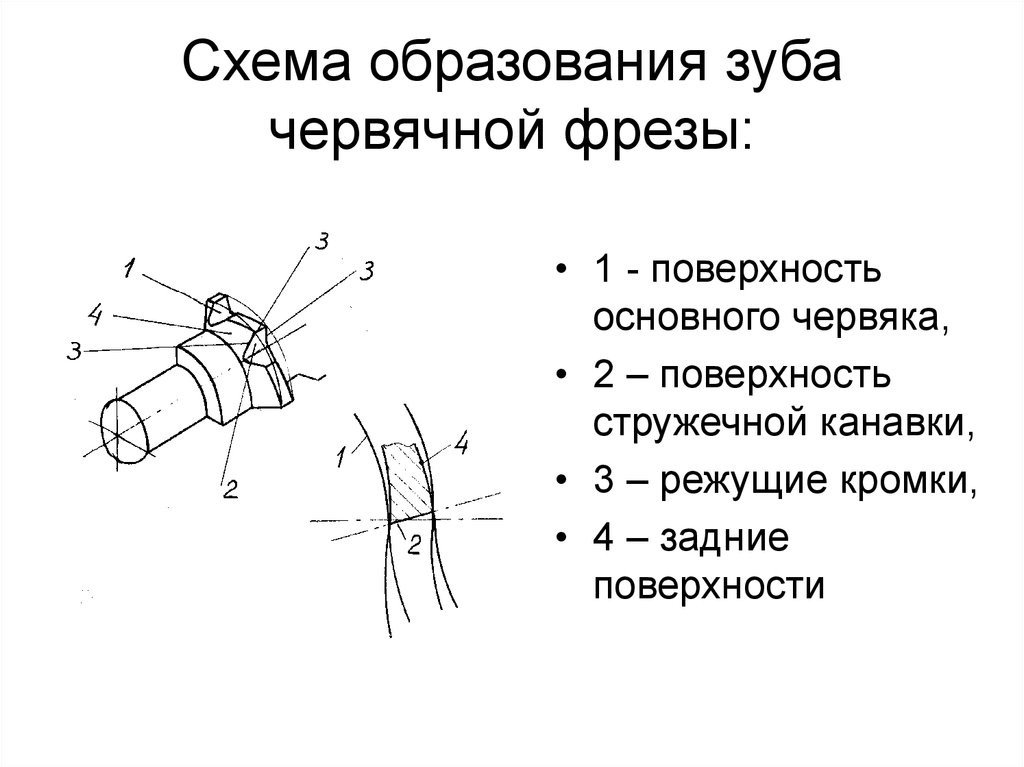

30. Схема образования зуба червячной фрезы:

• 1 - поверхностьосновного червяка,

• 2 – поверхность

стружечной канавки,

• 3 – режущие кромки,

• 4 – задние

поверхности

31. Основные конструктивные размеры цельной червячной фрезы

32. Шеверы

33.

• Шеверы предназначены для чистовой обработки цилиндрических и червячных зубчатых колес с m=0,2...8,0 мм с целью повышения точности на одну степень. При этомисправляются профиль зубьев, шаг, биение зубчатого венца и до Ra=0,69...0,32 мкм

снижается шероховатость поверхности

зубьев; накопленная погрешность окружного шага колеса при шевинговании

исправляется хуже.

34.

• При шевинговании колес воспроизводитсязацепление зубчатой пары, при этом оси

шевера и обрабатываемого колеса

скрещиваются под некоторым углом.

• Из-за скрещивания осей при зацеплении

возникает относительное скольжение

профилей – это есть главное движение

резания, при этом режущие кромки

шевера снимают с заготовки тонкие

волосообразные стружки.

35.

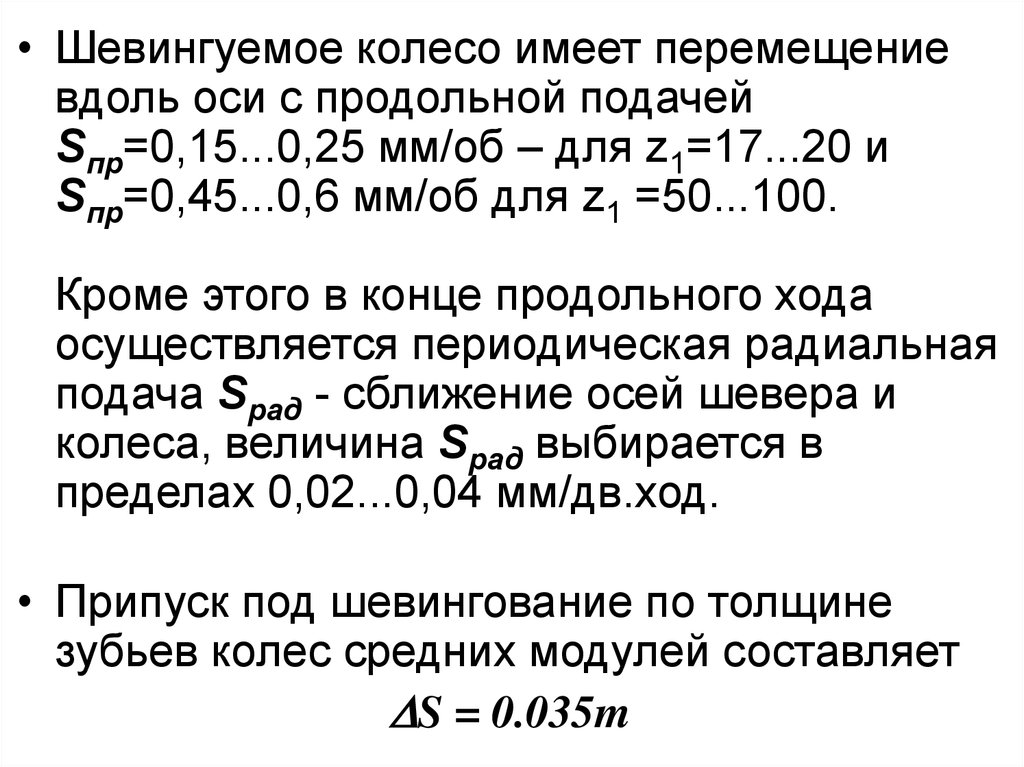

• Шевингуемое колесо имеет перемещениевдоль оси с продольной подачей

Sпр=0,15...0,25 мм/об – для z1=17...20 и

Sпр=0,45...0,6 мм/об для z1 =50...100.

Кроме этого в конце продольного хода

осуществляется периодическая радиальная

подача Sрад - сближение осей шевера и

колеса, величина Sрад выбирается в

пределах 0,02...0,04 мм/дв.ход.

• Припуск под шевингование по толщине

зубьев колес средних модулей составляет

S = 0.035m

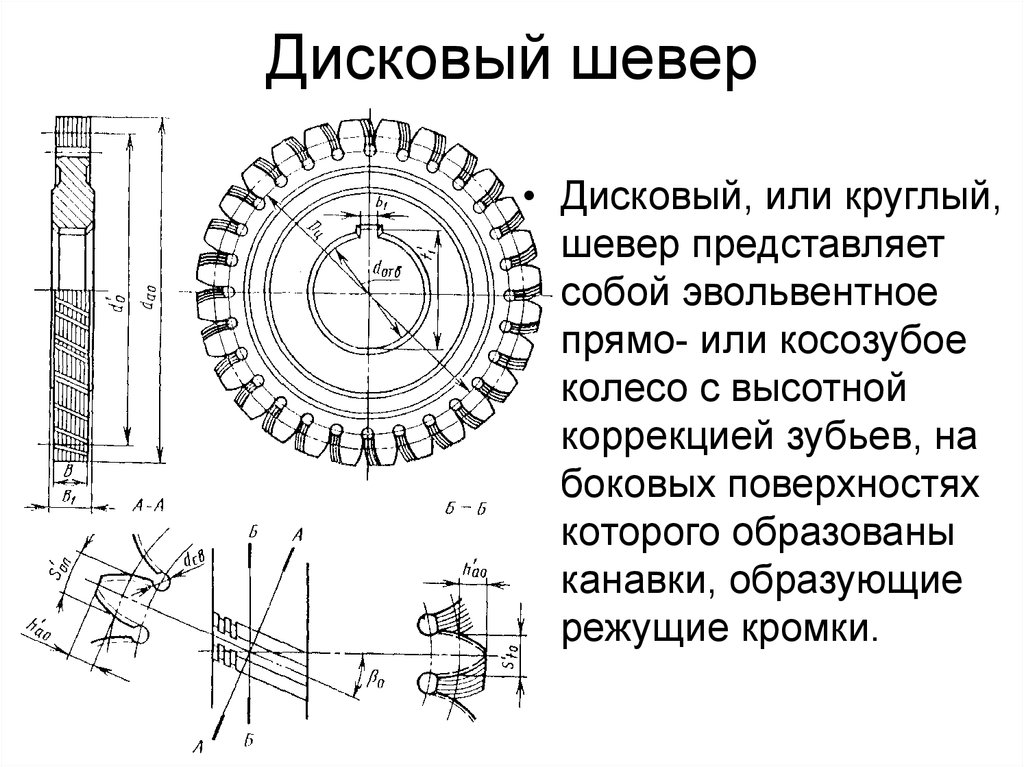

36. Дисковый шевер

• Дисковый, или круглый,шевер представляет

собой эвольвентное

прямо- или косозубое

колесо с высотной

коррекцией зубьев, на

боковых поверхностях

которого образованы

канавки, образующие

режущие кромки.

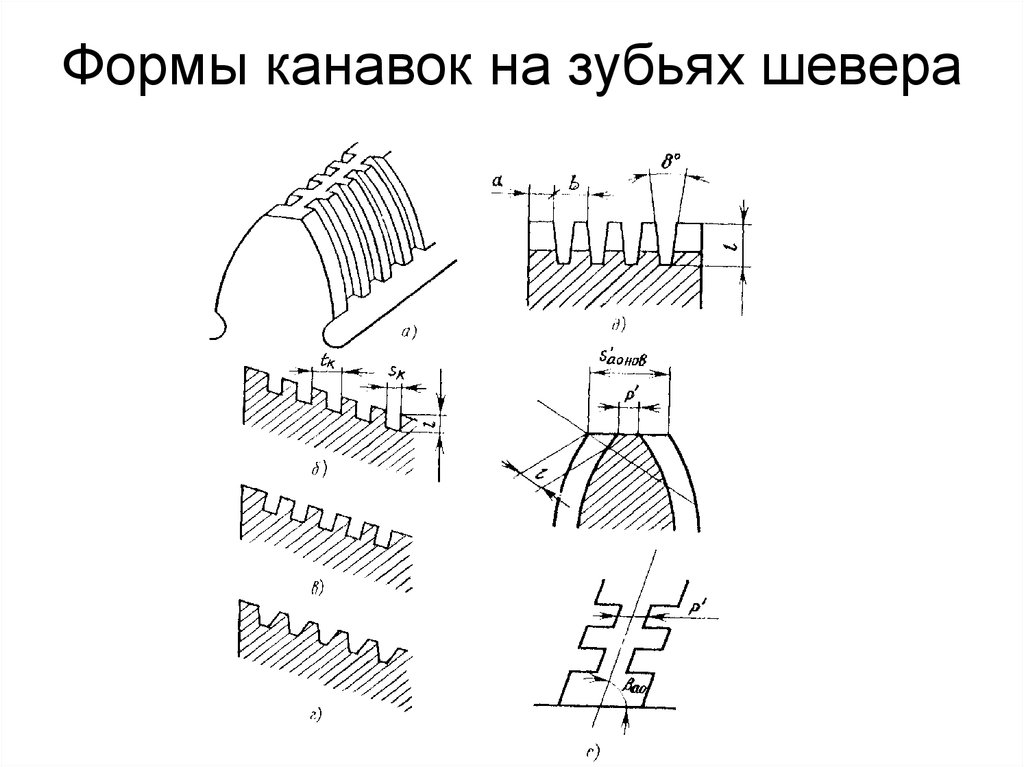

37. Формы канавок на зубьях шевера

38. ЧЕРВЯЧНЫЕ ФРЕЗЫ ДЛЯ ОБРАБОТКИ НЕЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ

39.

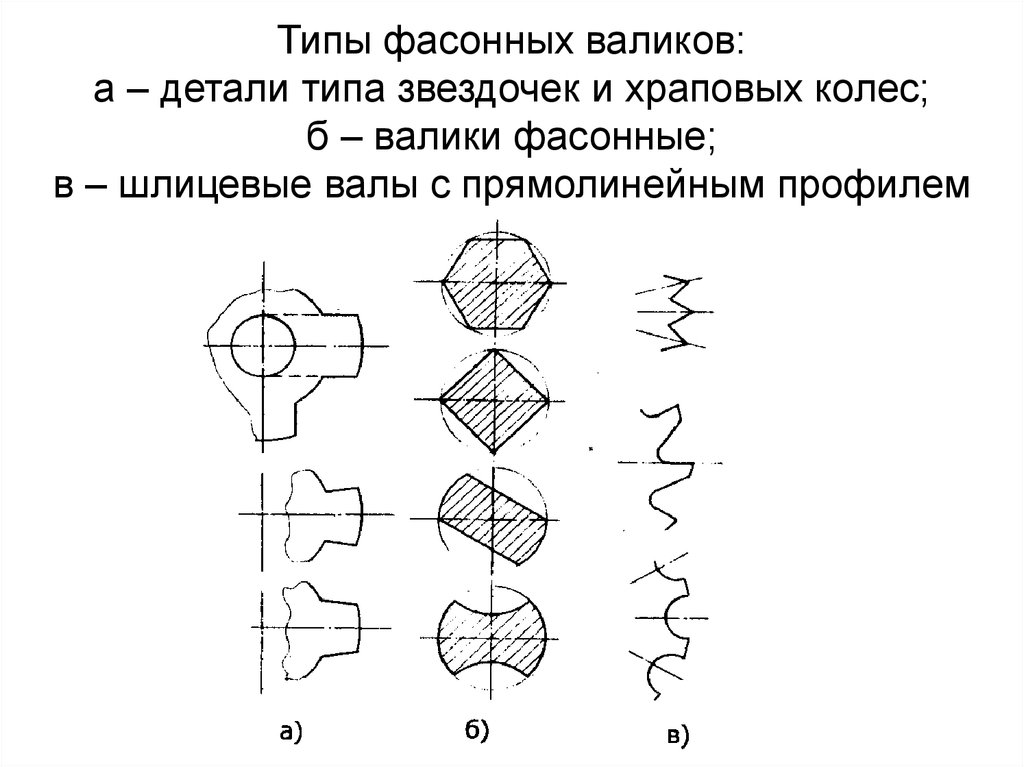

• Метод обкатки применим не только дляобработки эвольвентных зубчатых

колес, но и изделий с прямолинейным и

криволинейным профилем, таких, как

шлицевые, многогранные и фасонные

валики, храповые колеса, звездочки

различных типов и т.п.

• Особое значение метод обкатки имеет

для обработки многошлицевых валов.

40. Для обработки методом обкатки изделий с неэвольвентным профилем применяются червячные фрезы, долбяки и резцы

Наибольшее распространение получили червячныефрезы, применяемые на горизонтальных и

вертикальных зубофрезерных станках, так как они по

сравнению с долбяками, обеспечивают:

1) более высокую производительность, так как

непрерывно работают и не имеют холостых ходов, как

долбяк;

2) повышенную точность изделия, так как отсутствует

накопление ошибки по шагу изделия;

3) возможность обработки длинных изделий, когда

невозможно применить долбяк. С другой стороны,

долбяк удобно использовать при обработке коротких

шлицевых валиков, где шлицевая часть помещается

рядом с уступом.

41. Типы фасонных валиков: а – детали типа звездочек и храповых колес; б – валики фасонные; в – шлицевые валы с прямолинейным

профилем42. Основные положения метода обкатки

• В процессе обкатки профиль изделия получаетсякак огибающая последовательных положений

инструмента при качении без скольжения

центроиды инструмента (прямая линия – для

червячных фрез и окружность – для долбяков) по

центроиде изделия (окружность).

• С другой стороны, профиль инструмента является

огибающей последовательных положений профиля

изделия при качении без скольжения центроиды

изделия по центроиде инструмента. Окружность и

прямая, служащие в качестве центроид, называются

начальными.

43. Червячные фрезы для обработки изделий типа шлицевых валов

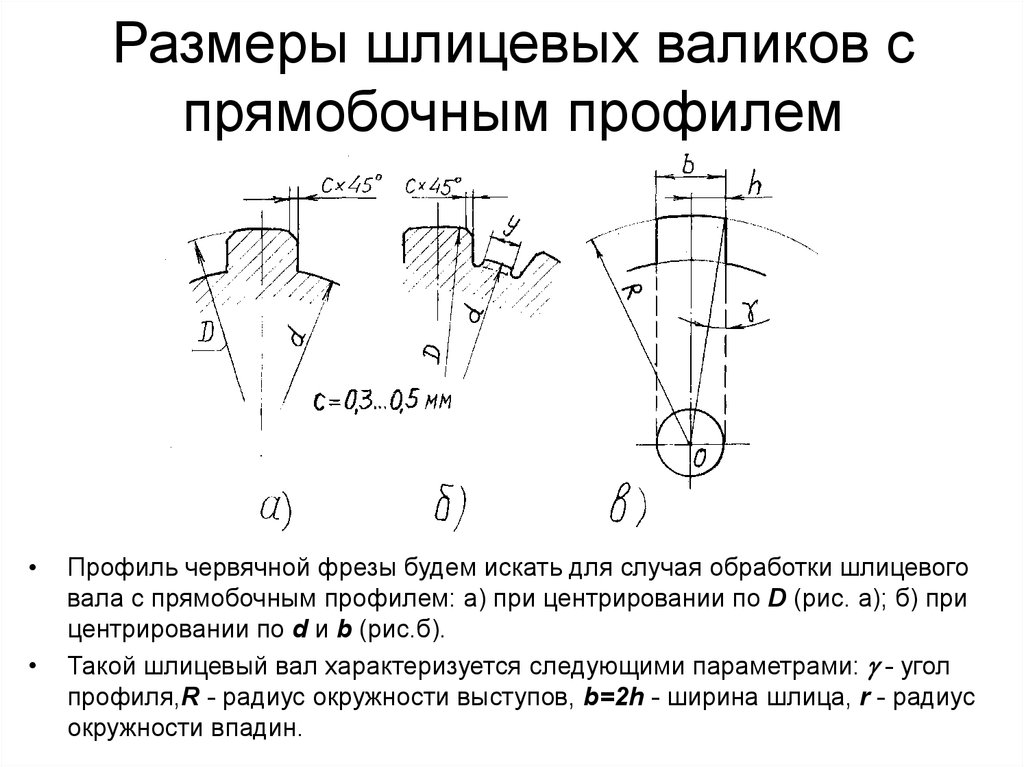

44. Размеры шлицевых валиков с прямобочным профилем

Профиль червячной фрезы будем искать для случая обработки шлицевого

вала с прямобочным профилем: а) при центрировании по D (рис. а); б) при

центрировании по d и b (рис.б).

Такой шлицевый вал характеризуется следующими параметрами: - угол

профиля,R - радиус окружности выступов, b=2h - ширина шлица, r - радиус

окружности впадин.

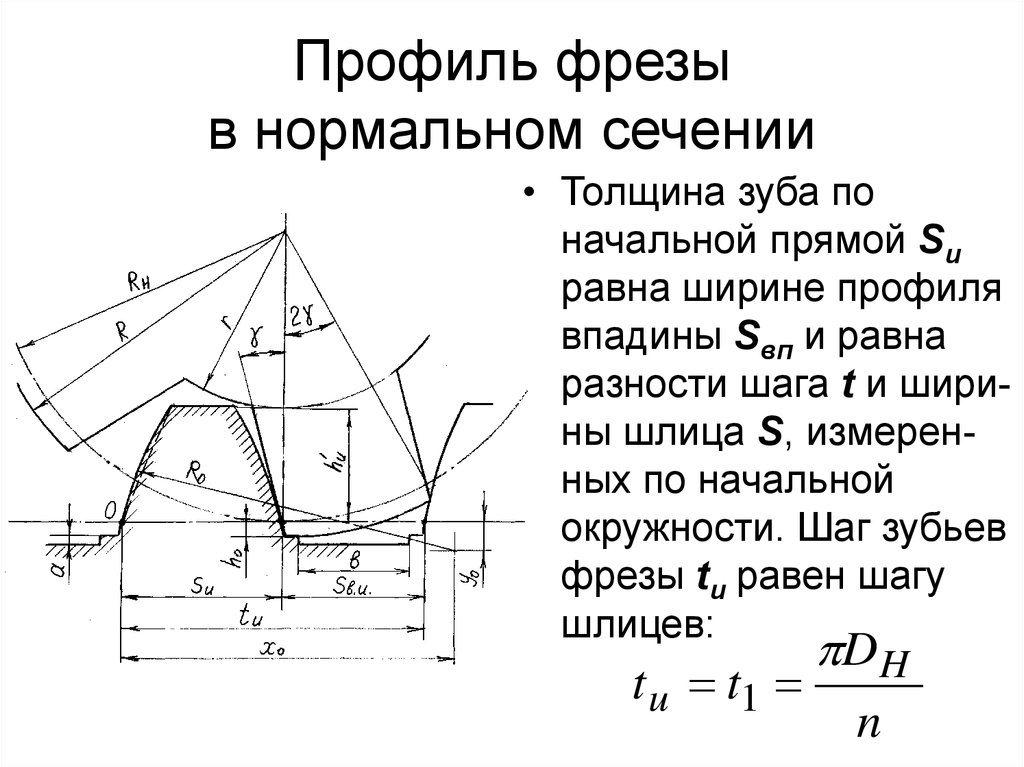

45. Профиль фрезы в нормальном сечении

• Размеры профилязубьев фрезы в

нормальном

сечении витка

равны размерам

профиля рейки,

сопряженной с

профилем

обрабатываемой

детали

46. Профиль фрезы в нормальном сечении

• Толщина зуба поначальной прямой Sи

равна ширине профиля

впадины Sвп и равна

разности шага t и ширины шлица S, измеренных по начальной

окружности. Шаг зубьев

фрезы tи равен шагу

шлицев:

D H

t u t1

n

47. Профиль фрезы в нормальном сечении

• Наружная поверхностьзубьев фрезы нормальной

конструкции ограничивается прямой, касательной к

окружности впадин валика,

параллельной начальной

прямой. Поэтому высота

головки зуба фрезы h’и =

RH - r; а высота ножки h”и =

Rt - RH. Размер а =1,5…2

мм выполняется для

облегчения шлифования

профиля

Промышленность

Промышленность