Похожие презентации:

Технология изготовления высоконагруженного железнодорожного рельса из заэвтектоидной стали и изучение дефектов головки рельса

1. Технология изготовления высоконагруженного железнодорожного рельса из заэвтектоидной стали и изучение дефектов головки рельса

Купцов Роман Алексеевич2.

Железнодорожныйрельс типа Р65

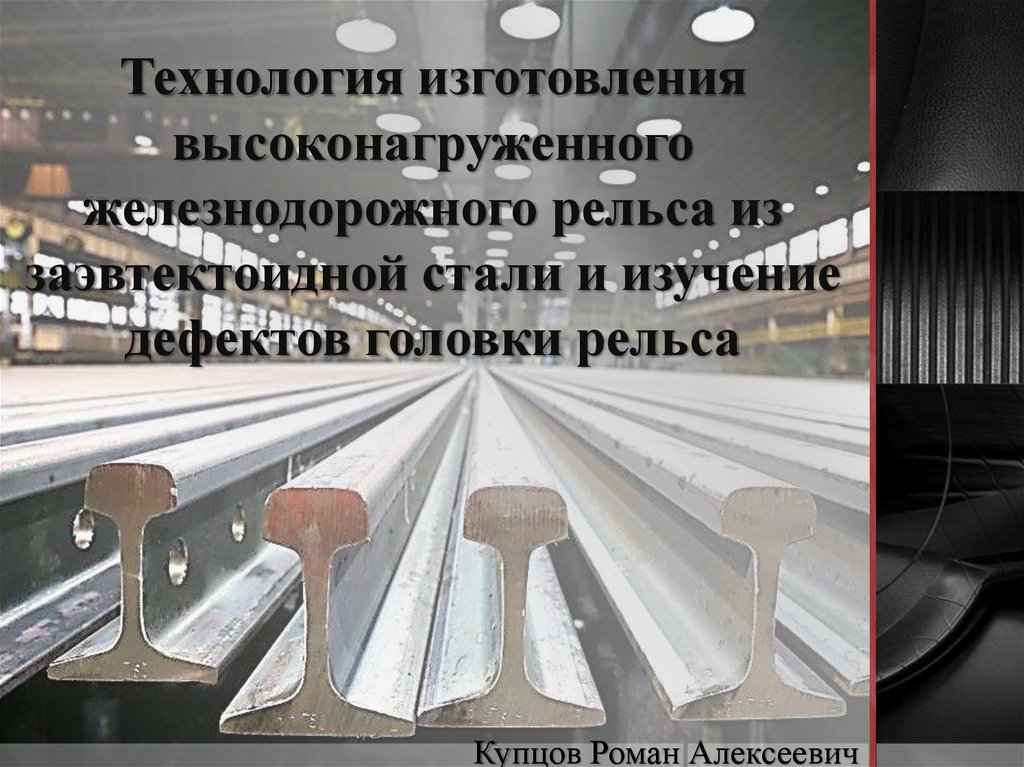

3. Химический состав стали марки К90АФ

Массовая доля элементов, %Марка

стали

90АФ

Углерод

C

0,83-0,95

Марганец

Mn

0,75-1,25

Кремний

Si

0,25-0,60

Ванадий

W

Хром

Cr

Азот

N

0,08-0,15

Не

более

0,20

0,0100,020

Фосфор

P

Сера

S

Алюминий

Al

Не более

0,020

0,020

0,004

Примечание – К обозначению марки стали добавляют спереди букву “К” для конвектерной стали

4. Схема технологического цикла изготовления рельсов

5.

Схема технологического цикла изготовления рельсов6. Улучшение геометрии и однородности структуры материала рельсов при универсальной прокатке

7. График циклического сфероидизирующего отжига с закалкой головки рельса с индукционного нагрева ТВЧ

100017

900

5

Температура Т °С

800

6

9

10

12

700

8

4

600

7

18

13

14

11

19

500

400

300

2

3

200

100

0

15

1

Время t, мин

16

20

Время t, сек

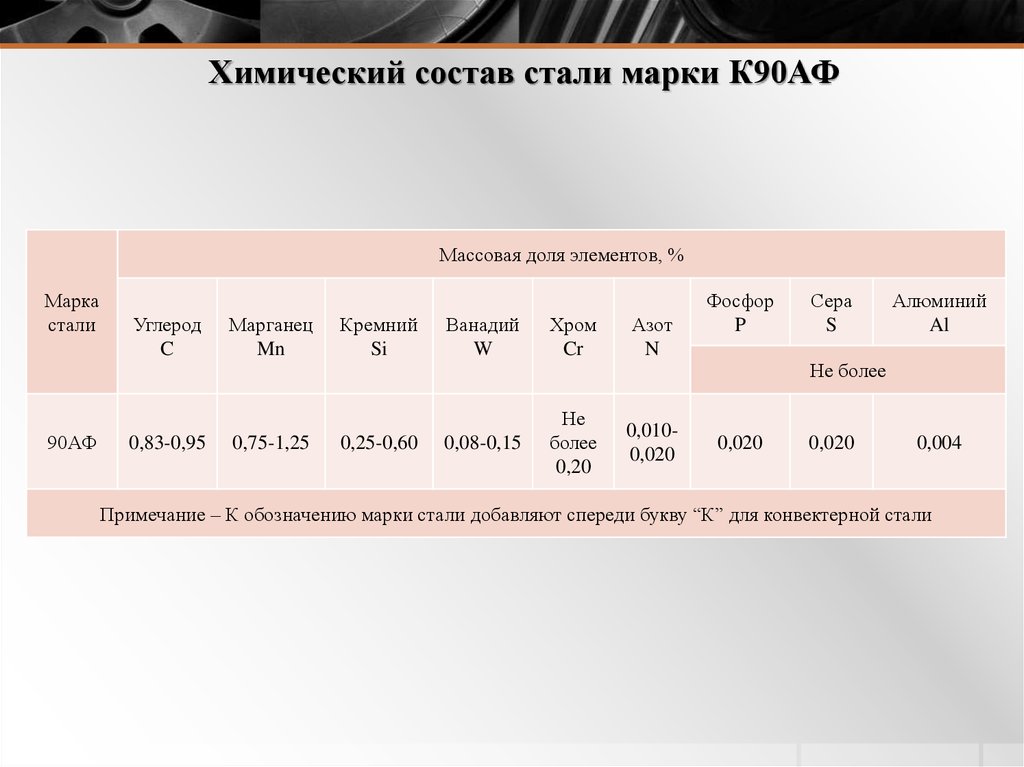

8. Разрушение сплошной цементитной сетки и её сфероидизация

Температура Т °СРазрушение сплошной цементитной сетки и её сфероидизация

1

1000

900

800

700

600

500

400

300

200

100

0

17

5 6

12 13

8

4

7

14

11

19

15 16

1

Время t, мин

4

3

этап 1-3

18

2 3

после прокатки

2

9 10

этап 1-7

20

Время t, сек

5

этап 1-11

этап 1-15

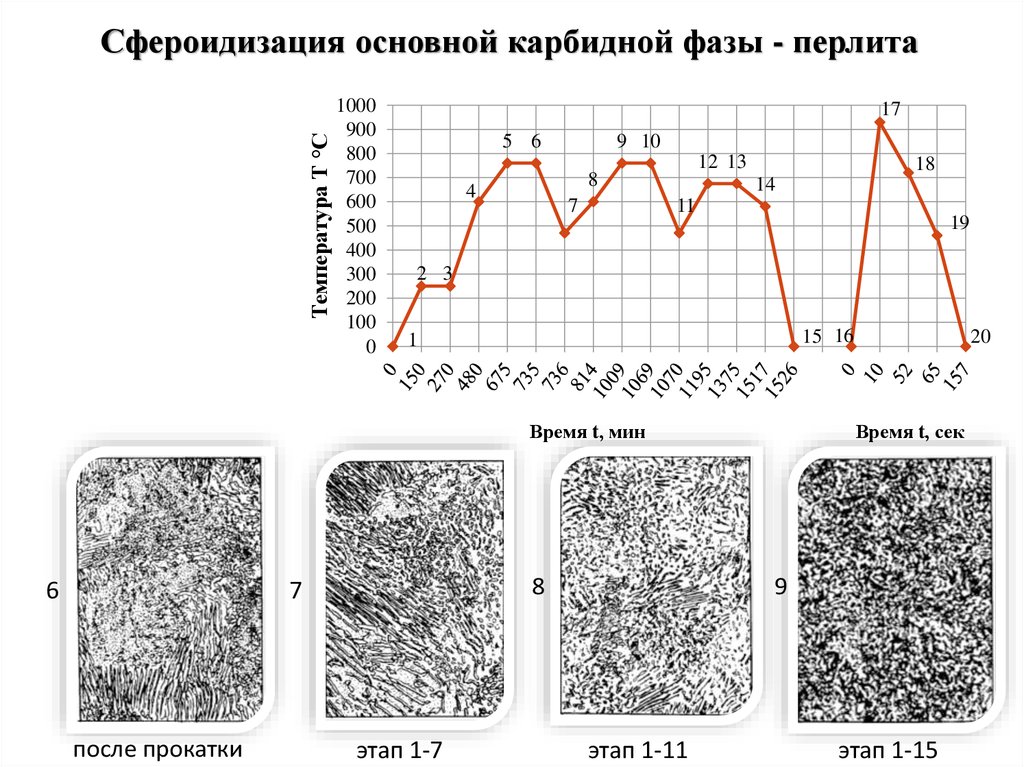

9. Сфероидизация основной карбидной фазы - перлита

Температура Т °ССфероидизация основной карбидной фазы - перлита

1000

900

800

700

600

500

400

300

200

100

0

17

5 6

9 10

12 13

8

4

18

14

11

7

19

2 3

15 16

1

Время t, мин

6

8

7

после прокатки

этап 1-7

20

Время t, сек

9

этап 1-11

этап 1-15

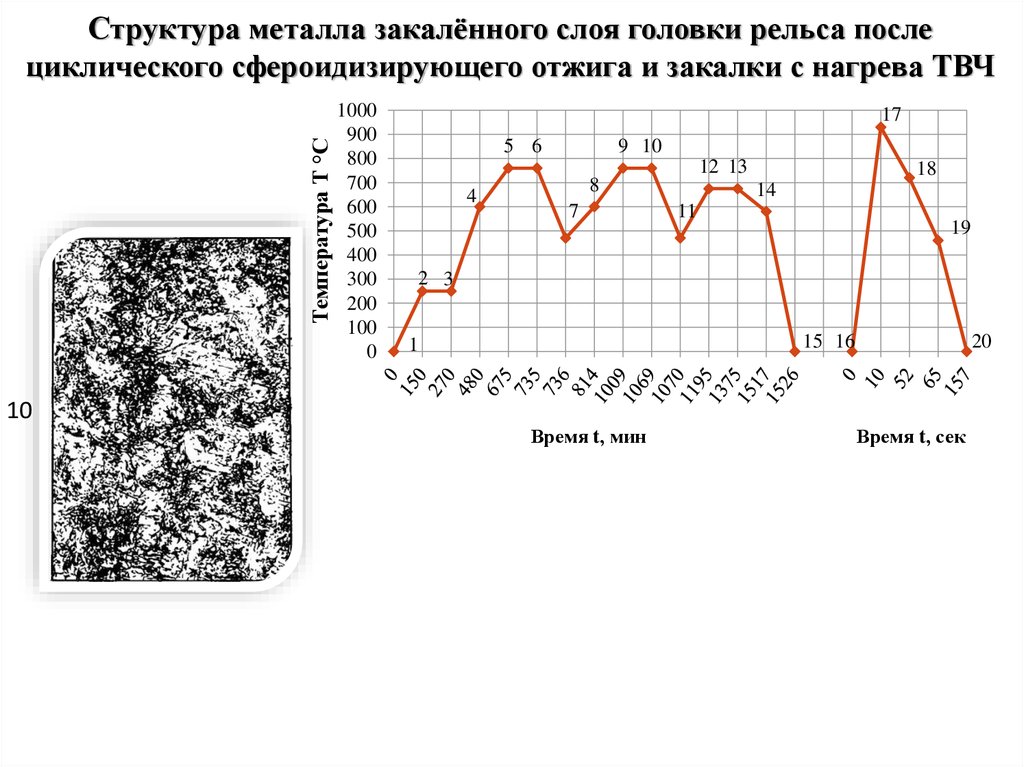

10. Структура металла закалённого слоя головки рельса после циклического сфероидизирующего отжига и закалки с нагрева ТВЧ

Температура Т °ССтруктура металла закалённого слоя головки рельса после

циклического сфероидизирующего отжига и закалки с нагрева ТВЧ

1000

900

800

700

600

500

400

300

200

100

0

17

5 6

9 10

12 13

4

8

7

18

14

11

19

2 3

15 16

1

20

10

Время t, мин

Время t, сек

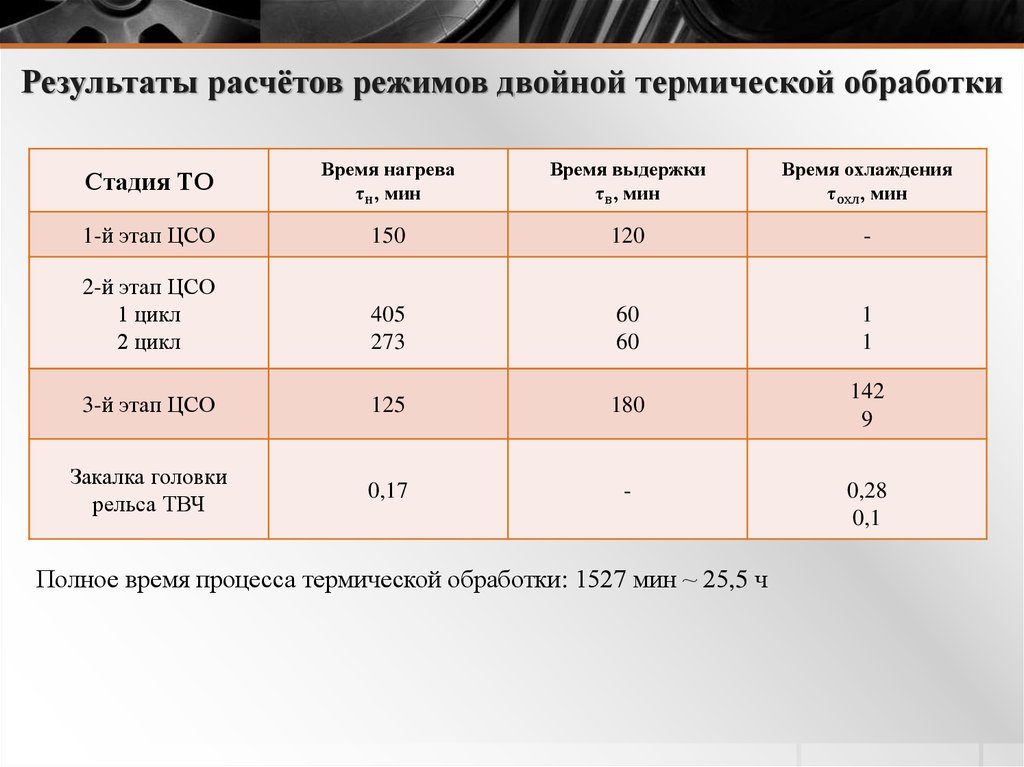

11. Результаты расчётов режимов двойной термической обработки

Стадия ТОВремя нагрева

τн , мин

Время выдержки

τв , мин

Время охлаждения

τохл , мин

1-й этап ЦСО

150

120

-

2-й этап ЦСО

1 цикл

2 цикл

405

273

60

60

1

1

3-й этап ЦСО

125

180

142

9

Закалка головки

рельса ТВЧ

0,17

-

Полное время процесса термической обработки: 1527 мин ~ 25,5 ч

0,28

0,1

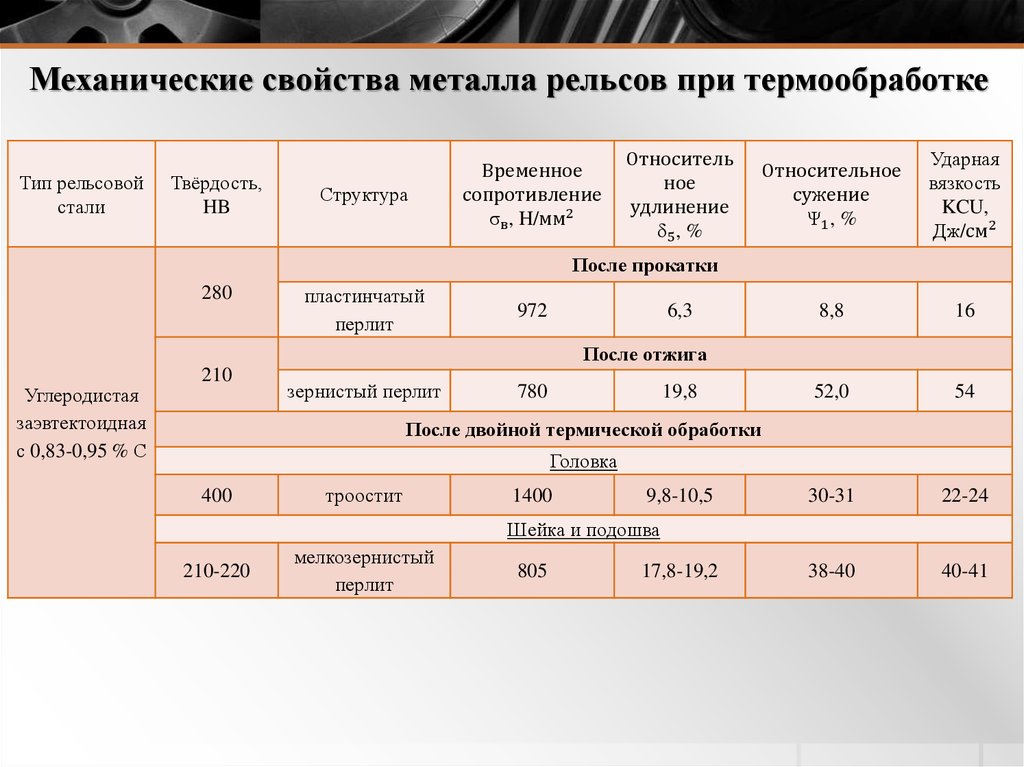

12.

Механические свойства металла рельсов при термообработкеТип рельсовой

стали

Твёрдость,

HB

Структура

Временное

сопротивление

σв , H/мм2

Относитель

ное

удлинение

δ5 , %

Относительное

сужение

Ψ1 , %

Ударная

вязкость

KCU,

Дж/см2

8,8

16

52,0

54

30-31

22-24

38-40

40-41

После прокатки

280

пластинчатый

перлит

972

6,3

После отжига

Углеродистая

заэвтектоидная

с 0,83-0,95 % С

210

зернистый перлит

780

19,8

После двойной термической обработки

Головка

400

троостит

1400

9,8-10,5

Шейка и подошва

210-220

мелкозернистый

перлит

805

17,8-19,2

13.

Технология неразрушающего контроля рельсов в потоке• Лазерно-оптическое измерение с высокой разрешающей

способностью;

• Тестирование поверхности методом вихревого тока;

• Ультразвуковое тестирование по сечению;

• Многоцветная маркировка.

14.

Дефекты головки рельса, связанные с нарушением технологиипроцесса термической обработки

Отслоение и выкрашивание металла на поверхности

катания в закалённом слое головки рельса

Причина образования дефекта:

• нарушение

технологической

закалки рельсов с образованием

в

закалочном

слое

зоны

мартенсита или зоны местного

неравномерного перехода по

твёрдости от закалённого к

незакалённому слою металла.

15.

Дефекты головки рельса, связанные с нарушением технологиипроцесса термической обработки

Закалочные трещины в закалённом слое металла головки рельса

Причина образования дефекта:

• нарушение технологии закалки

рельсов; неравномерный нагрев и

охлаждение в процессе закалки.

16.

ЗаключениеПрименение марки стали К90АФ с заэвтектоидным содержанием углерода в

пределах 0,83-0,95 % для изготовления высоконагруженных железнодорожных

рельсов, обеспечивает помимо высокой износостойкости и контактно-усталостной

прочности, высокое сопротивление к хрупкому разрушению, гарантирующим

надежность в эксплуатации. Это позволяет использовать данную сталь для

изготовления рельсов, работающих в условиях повышенной износостойкости.

Основным фактором, способствующим повышению конструкционной

прочности рельсов, является двойная термическая обработка, включающая

циклический сфероидизирующий отжиг на зернистый перлит и последующую

закалку головки рельсов с индукционного нагрева ТВЧ.

Окончательная термообработка головки рельса с нагрева ТВЧ приводит к

образованию в закалённом слое металла головки мелкозернистой формы карбидной

фазы и высокодисперстной структуры - троостита с высокими значениями

характеристик кристаллической структуры.

Промышленность

Промышленность