Похожие презентации:

3

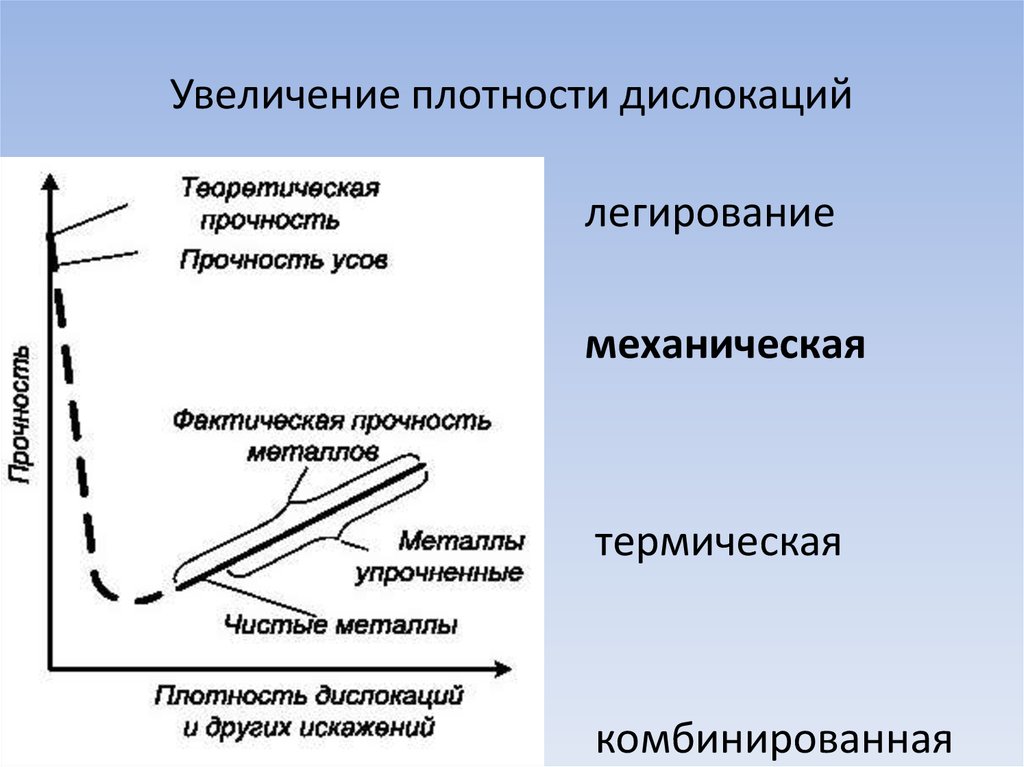

1. Увеличение плотности дислокаций

легирование

механическая

термическая

комбинированная

2.

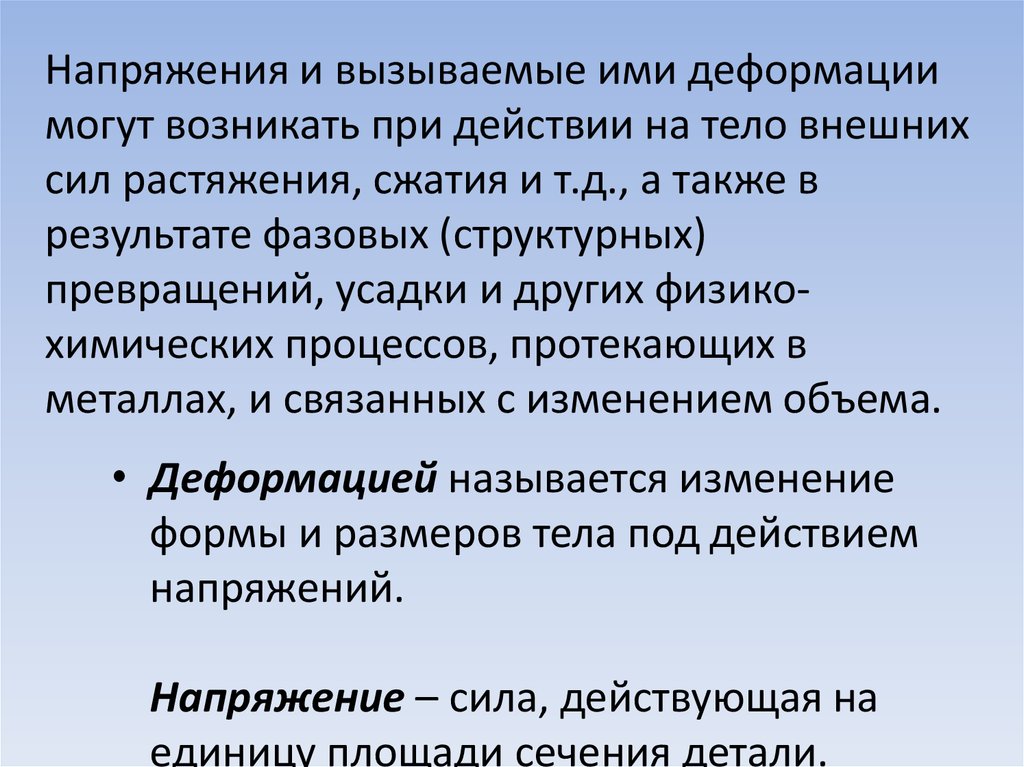

Напряжения и вызываемые ими деформациимогут возникать при действии на тело внешних

сил растяжения, сжатия и т.д., а также в

результате фазовых (структурных)

превращений, усадки и других физикохимических процессов, протекающих в

металлах, и связанных с изменением объема.

• Деформацией называется изменение

формы и размеров тела под действием

напряжений.

Напряжение – сила, действующая на

единицу площади сечения детали.

3.

4.

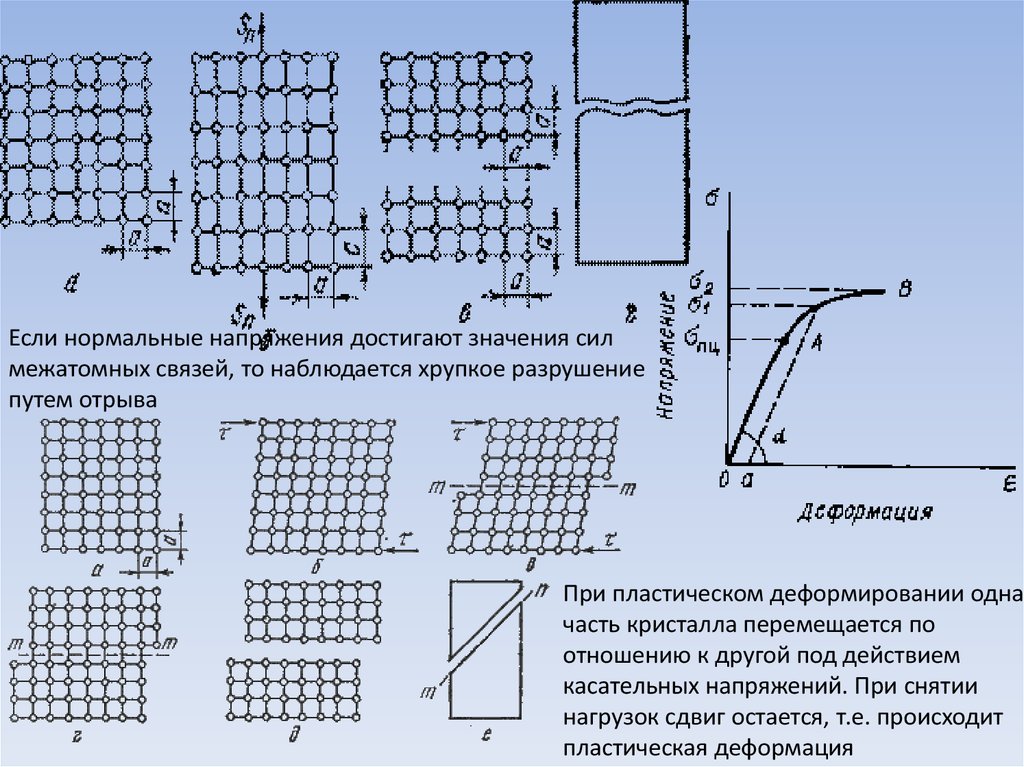

Если нормальные напряжения достигают значения силмежатомных связей, то наблюдается хрупкое разрушение

путем отрыва

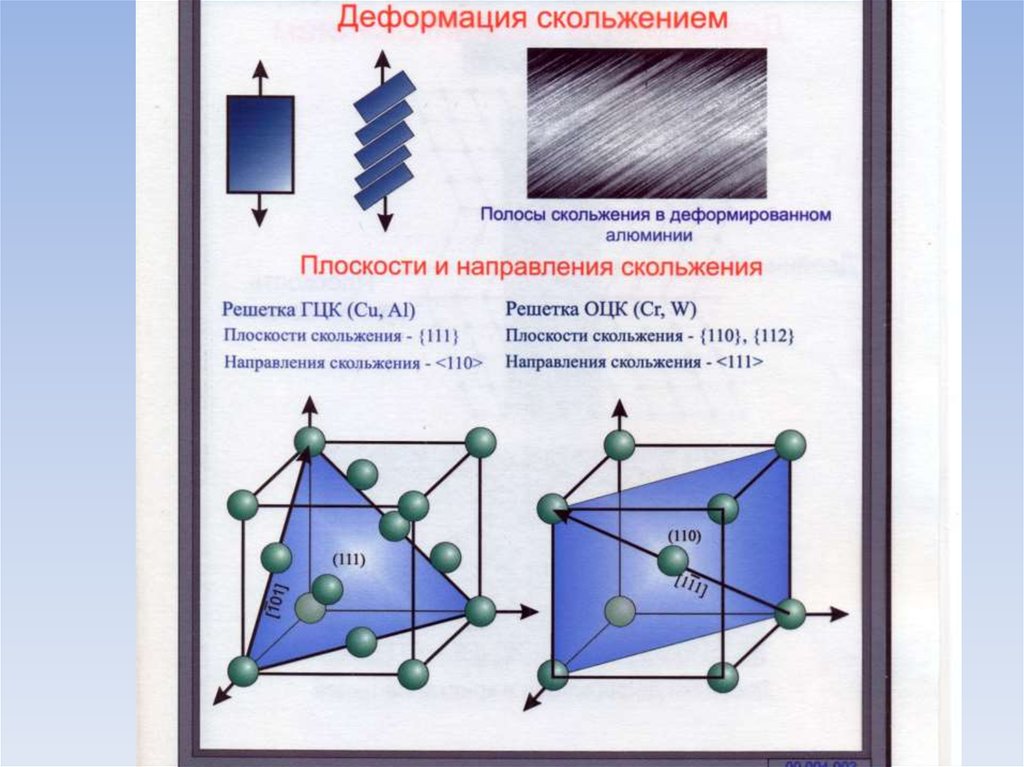

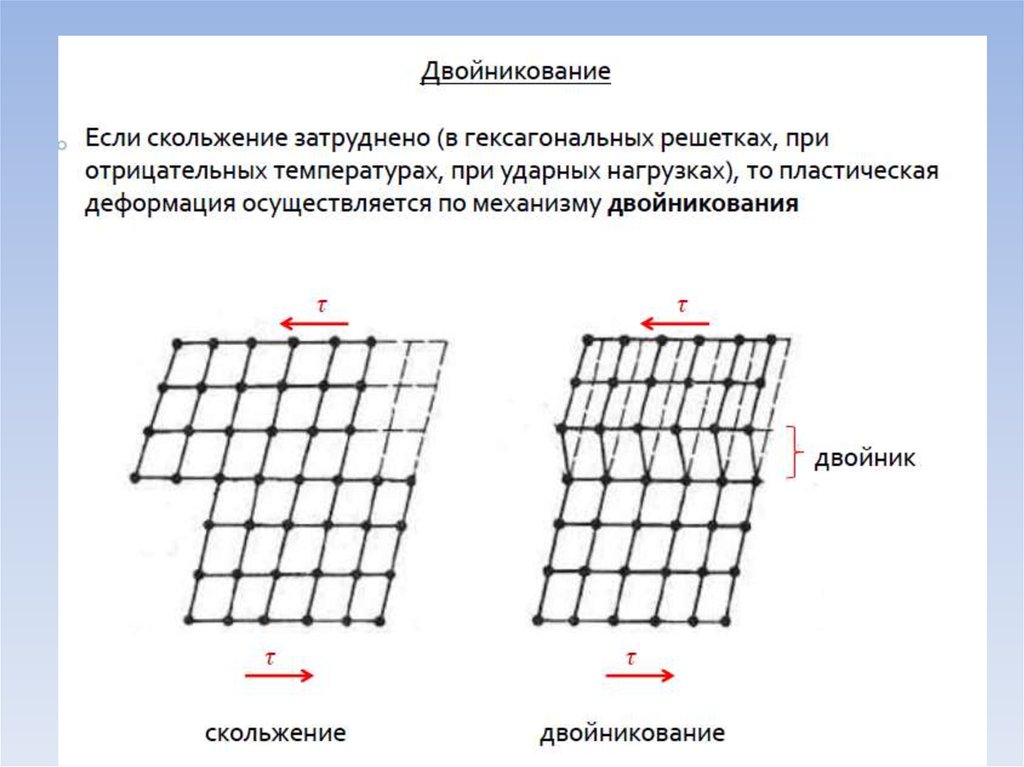

При пластическом деформировании одна

часть кристалла перемещается по

отношению к другой под действием

касательных напряжений. При снятии

нагрузок сдвиг остается, т.е. происходит

пластическая деформация

5.

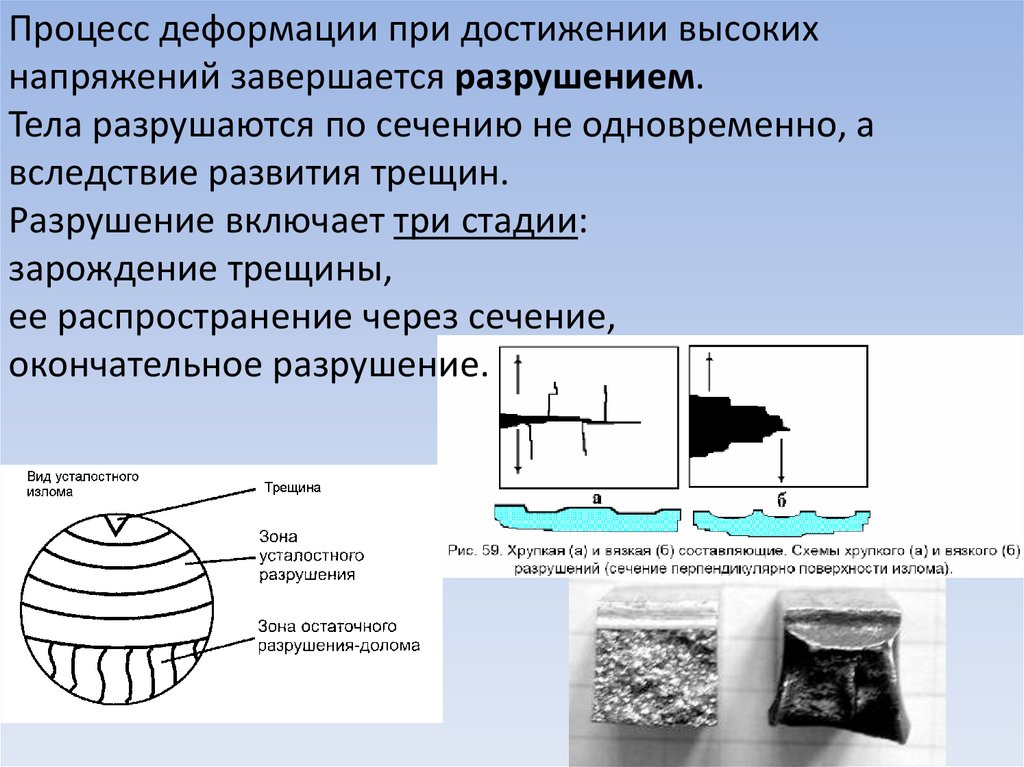

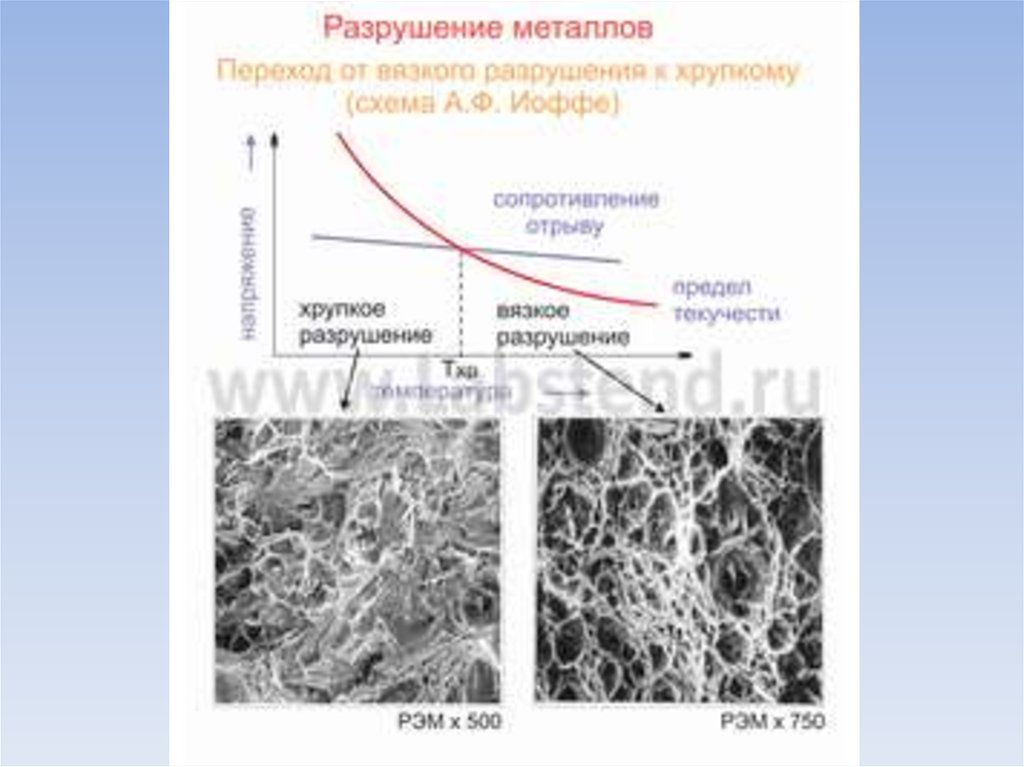

Процесс деформации при достижении высокихнапряжений завершается разрушением.

Тела разрушаются по сечению не одновременно, а

вследствие развития трещин.

Разрушение включает три стадии:

зарождение трещины,

ее распространение через сечение,

окончательное разрушение.

6.

7.

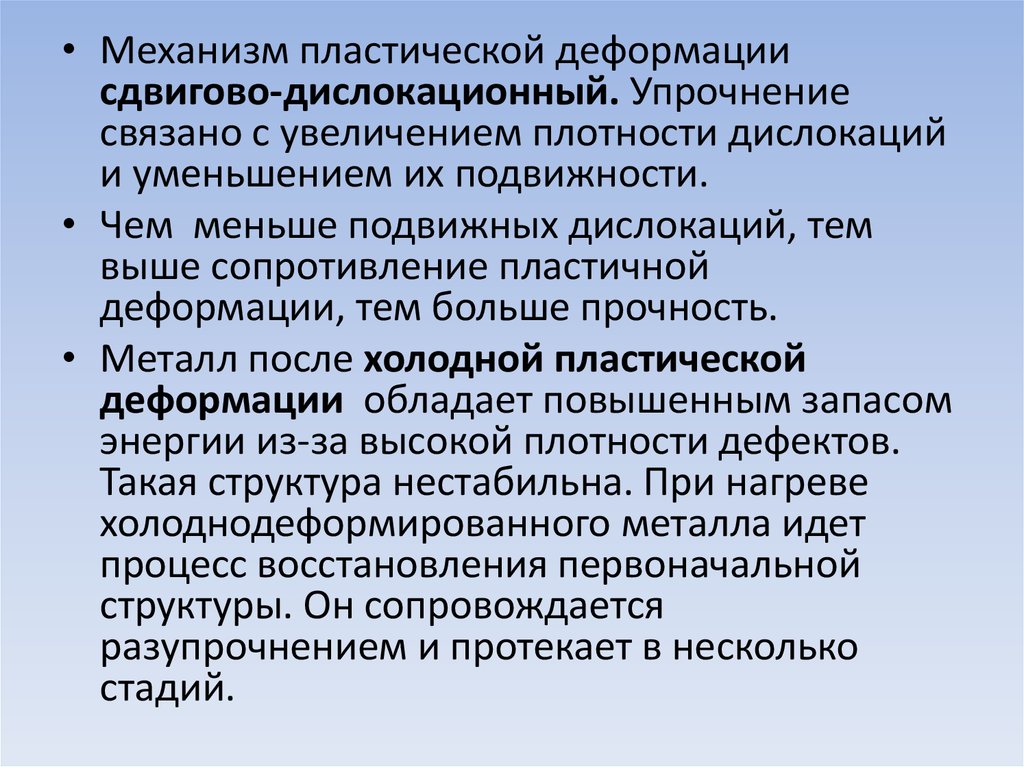

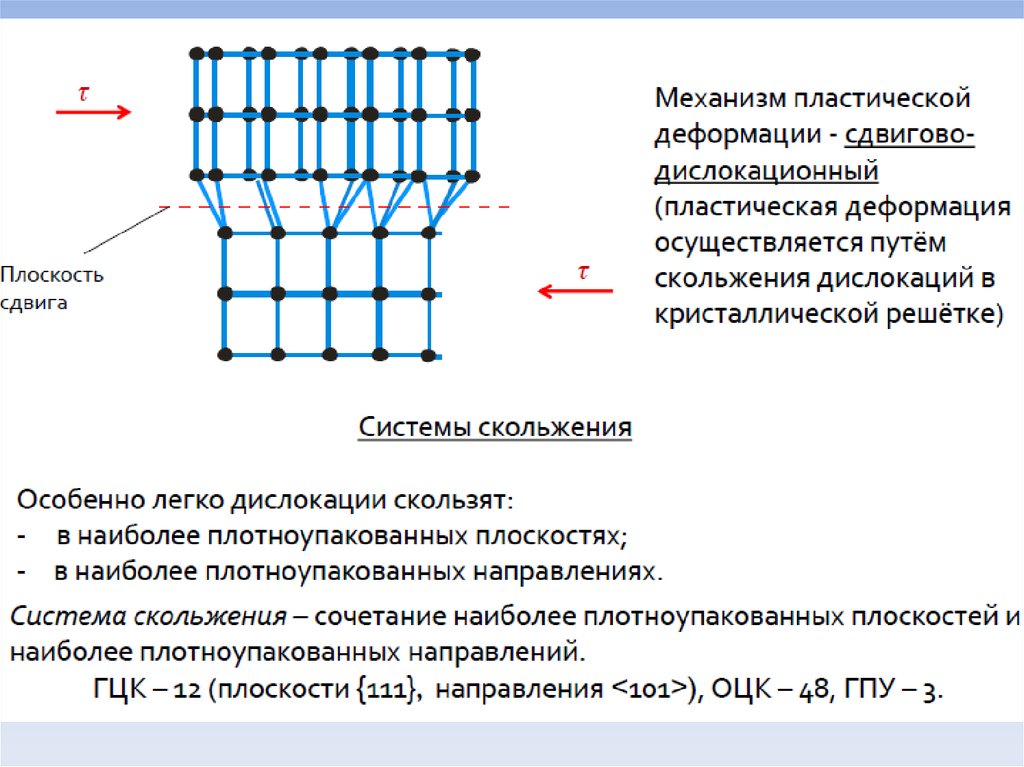

• Механизм пластической деформациисдвигово-дислокационный. Упрочнение

связано с увеличением плотности дислокаций

и уменьшением их подвижности.

• Чем меньше подвижных дислокаций, тем

выше сопротивление пластичной

деформации, тем больше прочность.

• Металл после холодной пластической

деформации обладает повышенным запасом

энергии из-за высокой плотности дефектов.

Такая структура нестабильна. При нагреве

холоднодеформированного металла идет

процесс восстановления первоначальной

структуры. Он сопровождается

разупрочнением и протекает в несколько

стадий.

8.

9.

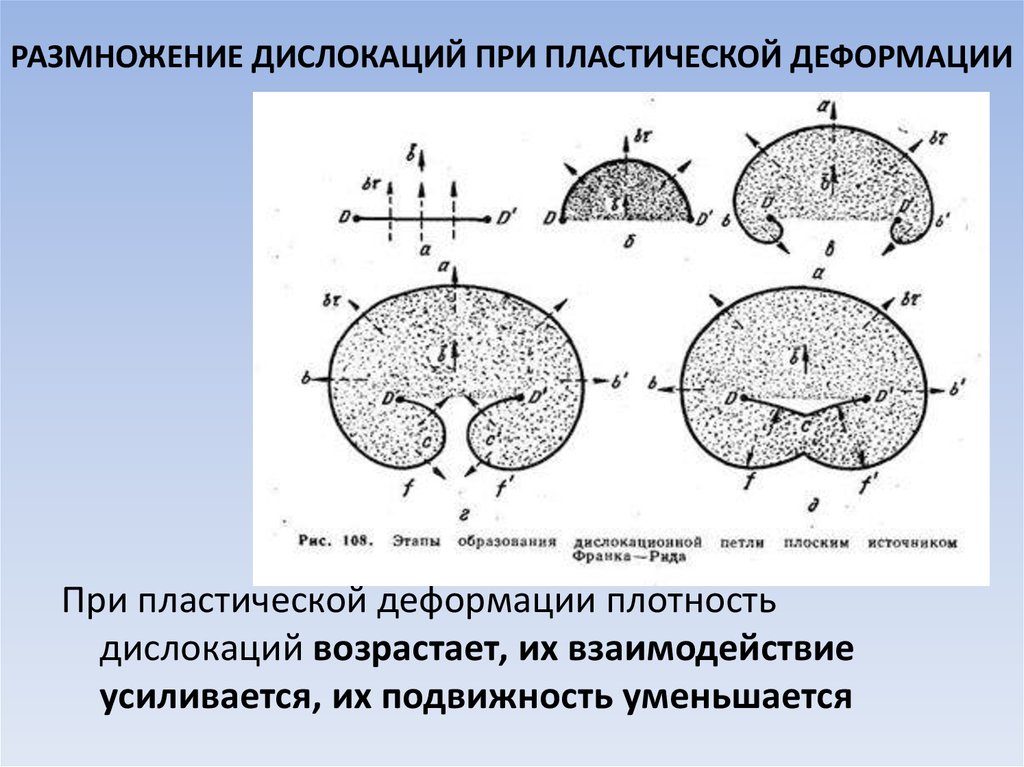

10. РАЗМНОЖЕНИЕ ДИСЛОКАЦИЙ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Источник Франка-РидаПри пластической деформации плотность

дислокаций возрастает, их взаимодействие

усиливается, их подвижность уменьшается

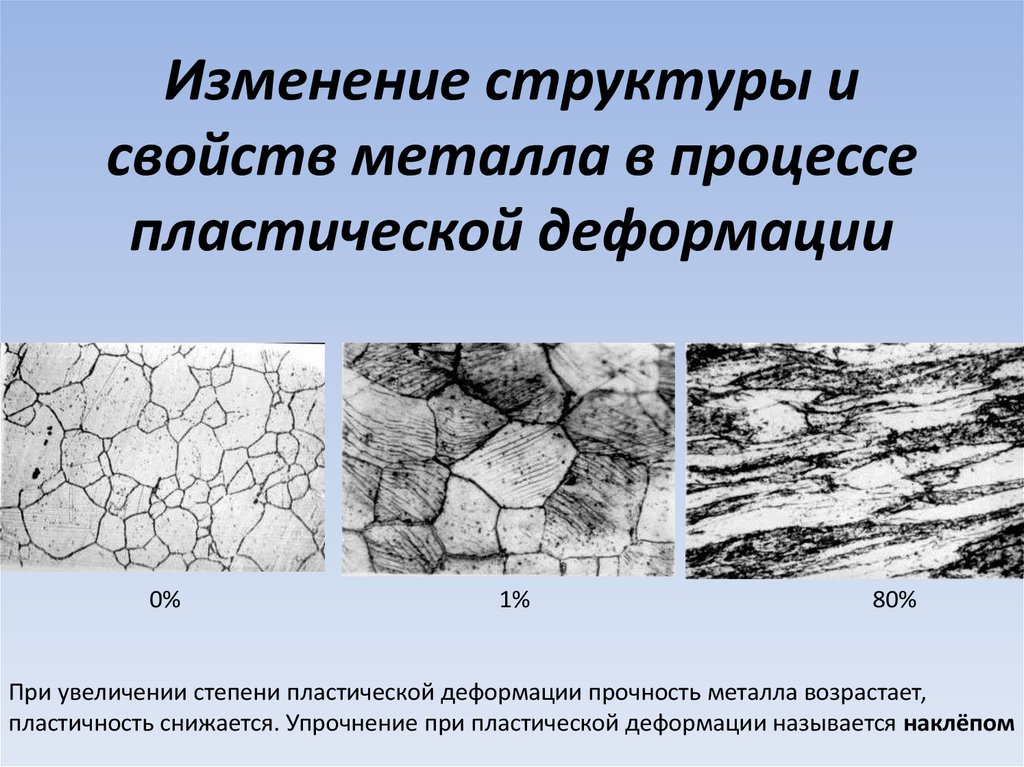

11. Изменение структуры и свойств металла в процессе пластической деформации

0%1%

80%

При увеличении степени пластической деформации прочность металла возрастает,

пластичность снижается. Упрочнение при пластической деформации называется наклёпом

12.

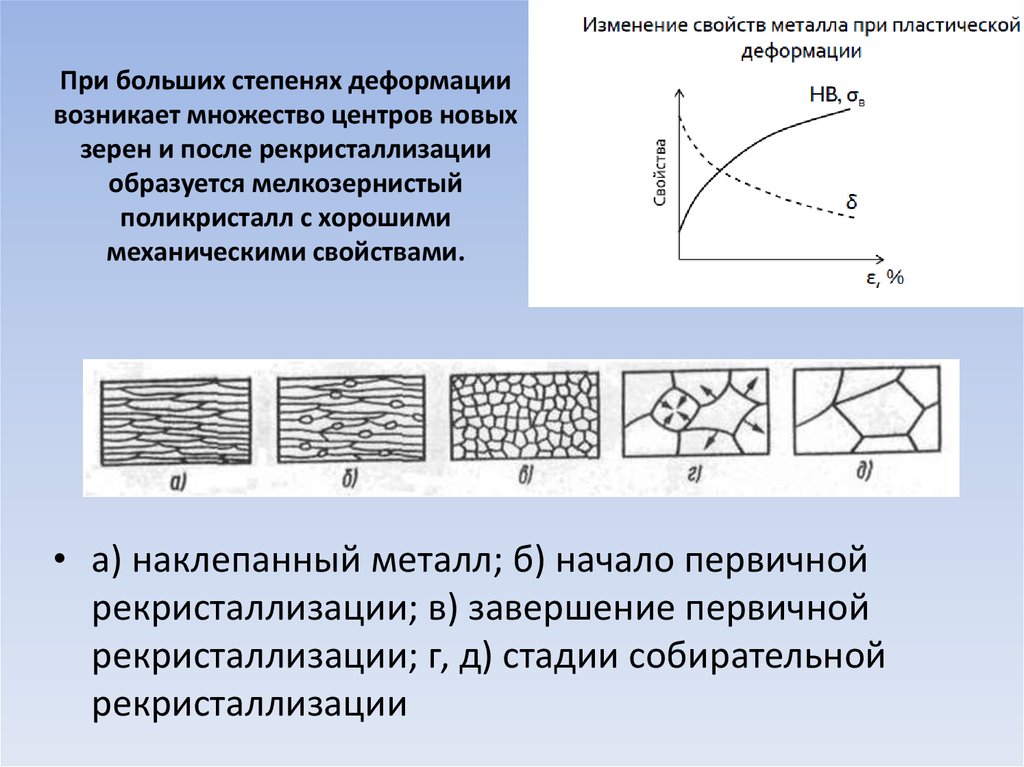

13. При больших степенях деформации возникает множество центров новых зерен и после рекристаллизации образуется мелкозернистый поликристал

При больших степенях деформациивозникает множество центров новых

зерен и после рекристаллизации

образуется мелкозернистый

поликристалл с хорошими

механическими свойствами.

• а) наклепанный металл; б) начало первичной

рекристаллизации; в) завершение первичной

рекристаллизации; г, д) стадии собирательной

рекристаллизации

14.

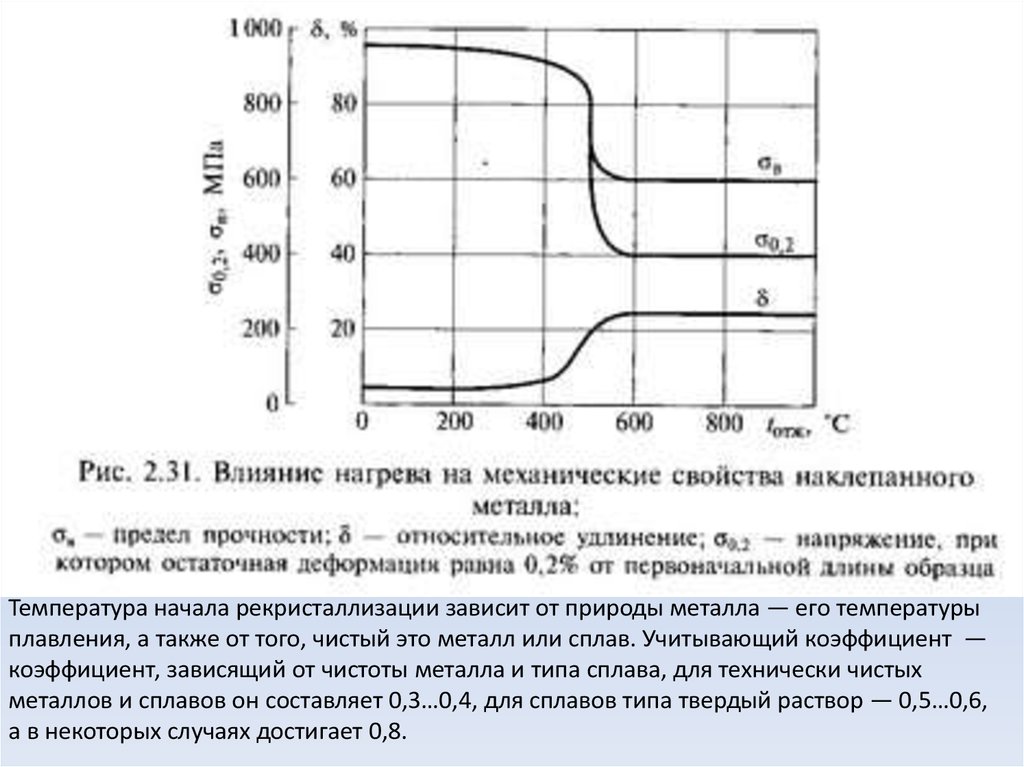

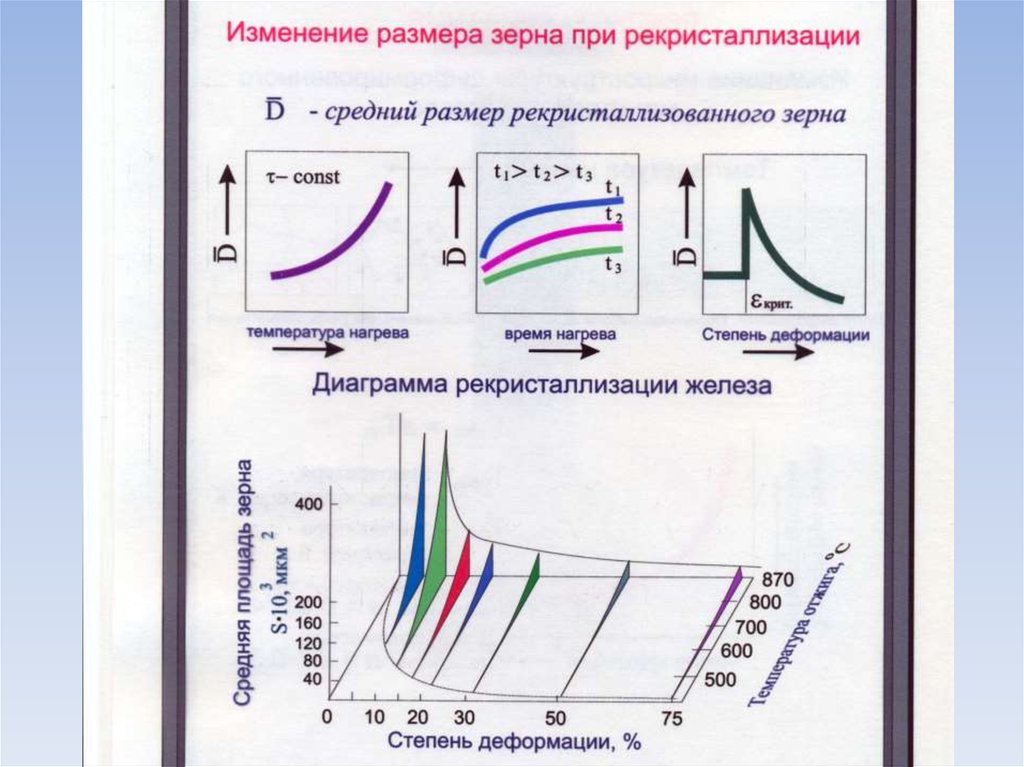

Температура начала рекристаллизации зависит от природы металла — его температурыплавления, а также от того, чистый это металл или сплав. Учитывающий коэффициент —

коэффициент, зависящий от чистоты металла и типа сплава, для технически чистых

металлов и сплавов он составляет 0,3…0,4, для сплавов типа твердый раствор — 0,5…0,6,

а в некоторых случаях достигает 0,8.

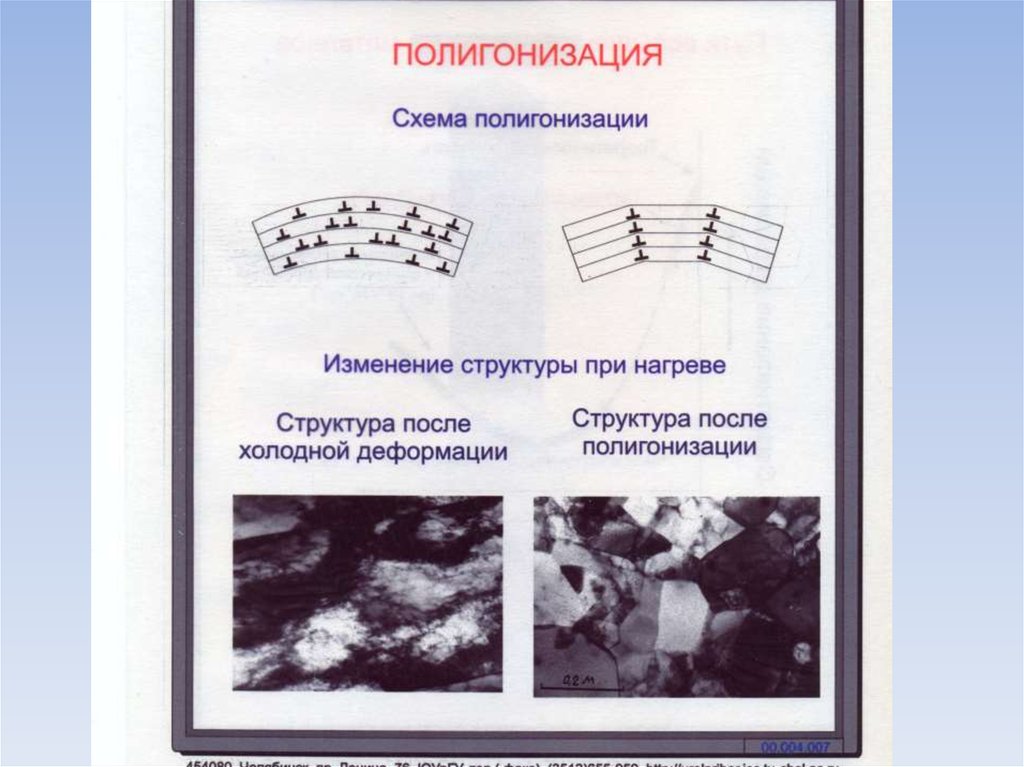

15. Возврат

Первая стадия – возврат, происходит при температурах

(0,1 - 0,3 Тпл). При возврате микроструктура не изменяется,

уменьшаются внутренние напряжения. Механические свойства

изменяются незначительно (на 10 - 15 %). В процессе возврата

выделяют 2 стадии отдых и полигонизацию.

При отдыхе (Т = 0,2 Тпл) наблюдается снижение количества

точечных дефектов, особенно вакансий.

При полигонизации (Т = 0,3 Тпл) происходит

перераспределение дислокаций. Скользя и переползая, они

выстраиваются в стенки, образуя внутренние субграницы,

разделяющие кристалл на отдельные участки - полигоны.

Образующиеся дислокационные структуры отличаются высокой

устойчивостью к силовым и температурным воздействиям.

Полигонизованная структура применяется для упрочнения

материалов

16.

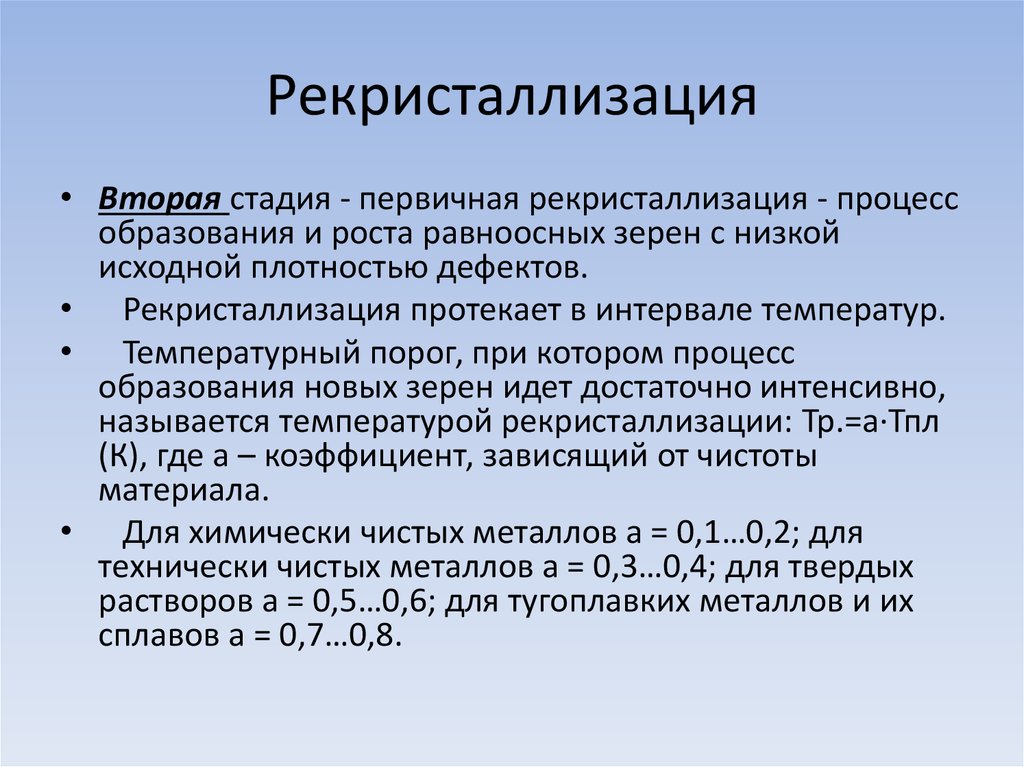

17. Рекристаллизация

• Вторая стадия - первичная рекристаллизация - процессобразования и роста равноосных зерен с низкой

исходной плотностью дефектов.

• Рекристаллизация протекает в интервале температур.

• Температурный порог, при котором процесс

образования новых зерен идет достаточно интенсивно,

называется температурой рекристаллизации: Тр.=а∙Тпл

(К), где а – коэффициент, зависящий от чистоты

материала.

• Для химически чистых металлов а = 0,1…0,2; для

технически чистых металлов а = 0,3…0,4; для твердых

растворов а = 0,5…0,6; для тугоплавких металлов и их

сплавов а = 0,7…0,8.

18.

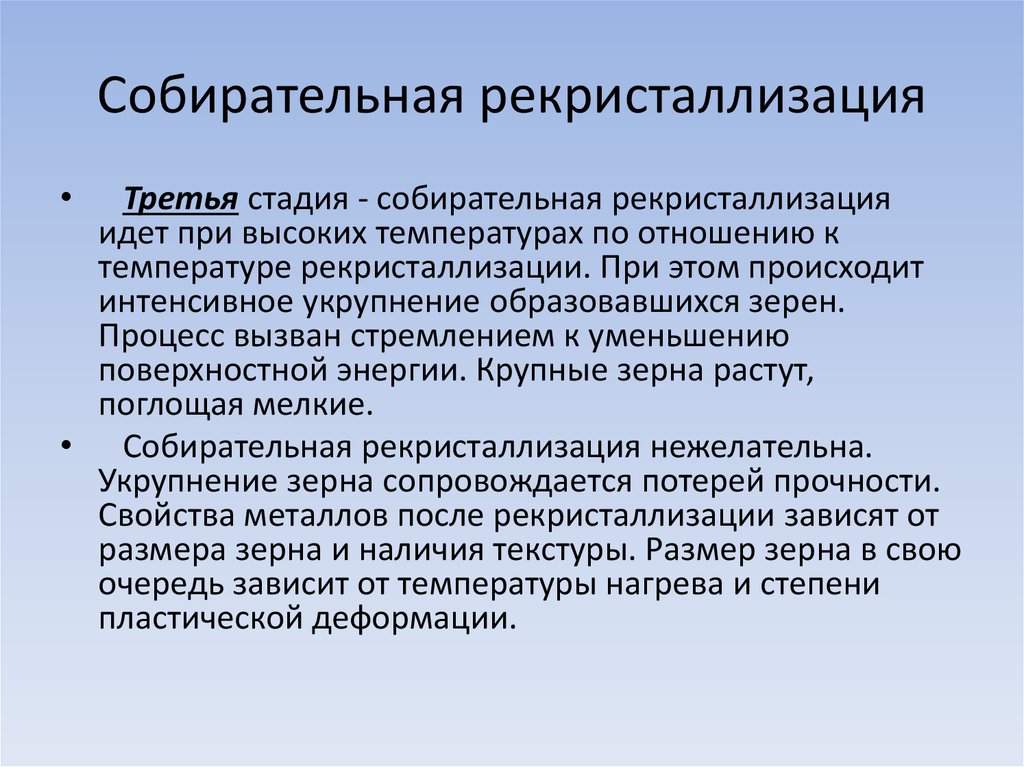

19. Собирательная рекристаллизация

Третья стадия - собирательная рекристаллизация

идет при высоких температурах по отношению к

температуре рекристаллизации. При этом происходит

интенсивное укрупнение образовавшихся зерен.

Процесс вызван стремлением к уменьшению

поверхностной энергии. Крупные зерна растут,

поглощая мелкие.

• Собирательная рекристаллизация нежелательна.

Укрупнение зерна сопровождается потерей прочности.

Свойства металлов после рекристаллизации зависят от

размера зерна и наличия текстуры. Размер зерна в свою

очередь зависит от температуры нагрева и степени

пластической деформации.

Физика

Физика