Похожие презентации:

Организация производственных процессов с использованием поточных линий

1. Организация производственных процессов с использованием поточных линий.

Определяющий признак - изготовление изделий одногонаименования (коэффициент специализации рабочих мест

равен единице), или нескольких изделий (коэффициент

специализации рабочих мест больше единицы).

Условия применения:

изделия сходные по конструкции,

используется одна и та же последовательность технологических

операций и одни и те же рабочие места, расположенные в порядке

выполнения технологических операций.

Преимущества при использовании:

наиболее благоприятные условия для выполнения требований к

организации производственных процессов: прямоточность,

пропорциональность, цикличность, непрерывность, параллельность

и др.,

меньший объем незавершенного производства,

большая степень использования рабочего времени оборудования и

работников,

возможно эффективное планирование вспомогательных и

обслуживающих процессов.

В результате снижается производственная себестоимость

продукции.

2. Ограничение применения

– достаточно большой и стабильный объем выпускапродукции в течение длительного периода;

– технологичная конструкция изделия;

– транспортабельные узлы и детали;

– делимость изделия на конструктивно-сборочные

единицы для организации потока на сборке;

– синхронизация затрат времени по отдельным

операциям (синхронизация операций) либо

обеспечение их кратных значений;

– обеспечение непрерывной подачи к рабочим местам

материалов, деталей и сборочных узлов;

– обеспечение полной (синхронной) загрузки

оборудования на рабочих местах линии.

3. Календарно-плановые нормативы однопредметных непрерывно-поточных линий

1.2.

3.

4.

5.

6.

7.

Такт или ритм потока.

Число рабочих мест по операциям или по всей поточной

линии.

Период конвейера и система адресования.

Длина ленты конвейера ( определяется конструкцией).

Скорость движения ленты конвейера и пропускная

способность поточной линии.

Величина заделов и НЗП.

Продолжительность производственного цикла

(технологическая характеристика).

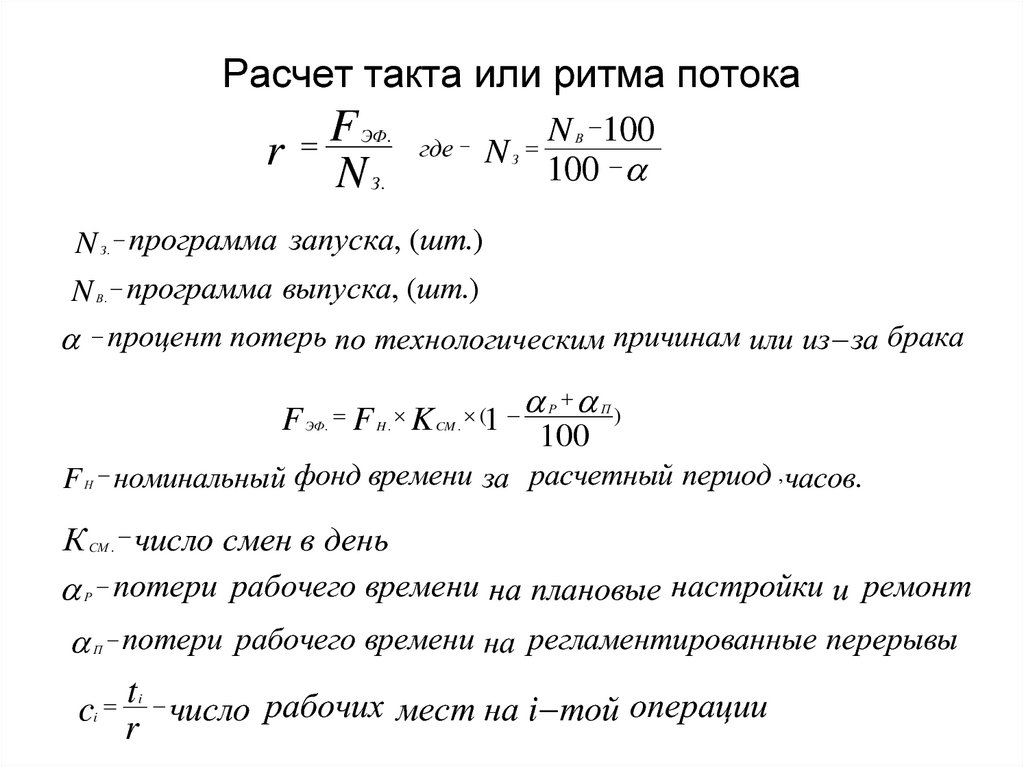

4. Расчет такта или ритма потока

Fr

N

ЭФ .

N

N

З.

В.

где

З.

программа

запуска, (шт.)

программа

выпуска, (шт.)

100

N

N

100

В

З

процент потерь по технологическим причинам или из за брака

F ЭФ.

F

номинальный

Н

F H . K CM . (1 Р

П

100

)

фонд времени за расчетный период , часов.

К число смен в день

потери рабочего времени на плановые настройки и ремонт

потери рабочего времени на регламентированные перерывы

СМ .

Р

П

c

i

t

число рабочих мест на i той операции

r

i

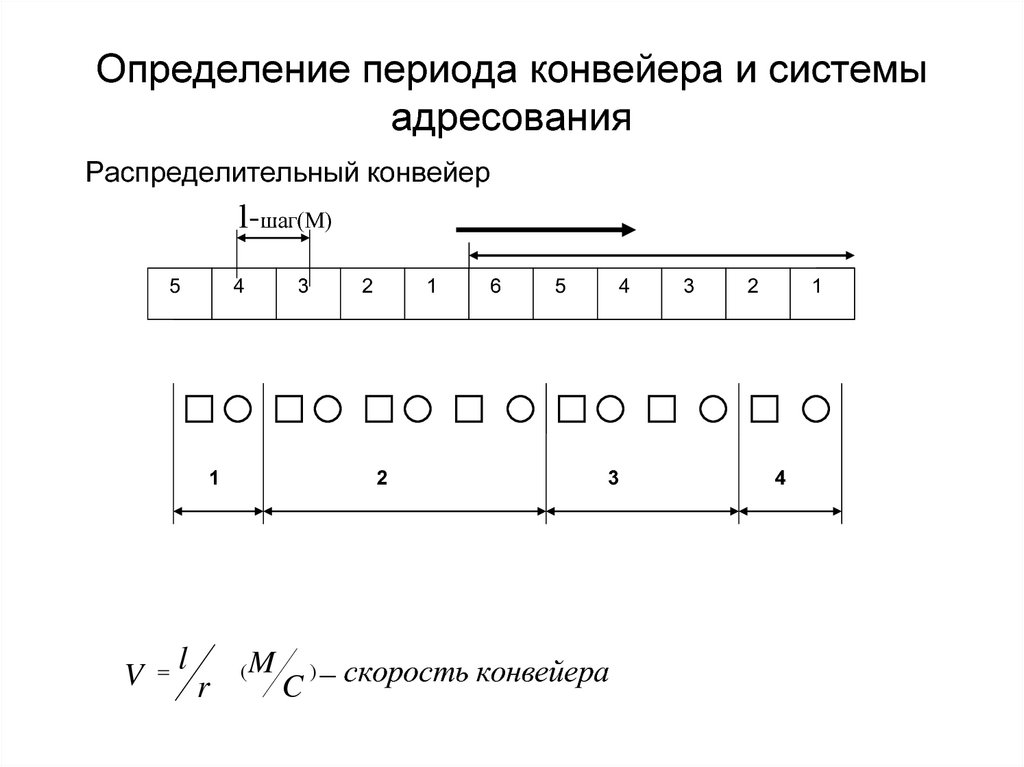

5. Определение периода конвейера и системы адресования

Распределительный конвейерl-шаг(М)

5

4

1

V

l

r

3

2

1

2

(M

6

5

4

3

)

C скорость конвейера

3

2

1

4

6.

Расчет периода конвейераС 1, С 3, С 2, С 1

Период конвейера П НОК (С , С , С ,...C )

1

2

3

4

1,

П

2

3

n

НОК (1 , 3 , 2 ,1 ) 6

Номер

операции

Число рабочих

мест операции

Номер

рабочего

места

Число

закрепленных знаков

Последовательность

обслуживания

закрепленных

знаков

1

1

1

6

1,2,3,4,5,6

2

2

1,

4 (кратно «3»)

3

2

2,

5 (кратно «3»)

6 (кратно «3»)

2

3

4

2

3,

3

2

5

3

1, 3, 5 (кратно «2»)

6

3

2, 4, 6 (кратно «2»)

7

6

1,2,3,4,5,6

4

1

7. Расчет заделов на поточных линиях

Технологические заделы

Транспортные заделы

Страховые заделы

m

Z

ТЕХ .

ci при

i 1

Z ТЕХ .

m

p

Z

ТР .

С Л при

Z

ТР .

c С

i 1

i

Л

количество

рабочих мест линии

поштучной передаче ПТ

ci при

i 1

m

передаче ПТ транспортными партиями

поштучной передаче ПТ

p (С 1) при передаче ПТ транспортными партиями

Л

Страховой (резервный) задел – на наиболее ответственных операциях

≤ сменного задания данной операции

m

Z

t

r

1

РЕЗ.

РЕЗi

8. Многопредметные непрерывно-поточные линии (МНПЛ)

9. Отличительные признаки МНПЛ

• Изготавливается несколько видов продукции,• На каждом рабочем месте выполняется несколько

деталеопераций k СП 2

В зависимости от метода чередования

предметов труда на МНПЛ:

• Групповые с последовательным чередованием,

• Переменно-поточные с последовательным

чередованием.

10. Групповые ПЛ с последовательным чередованием ПТ. Особенности процессов.

1.2.

3.

4.

Не выполняется переналадка оборудования.

Каждое рабочее место оборудуется

универсальным приспособлением для всех

предметов труда данной группы.

Оборудование размещается по предметному

принципу.

Технологические процессы полностью

синхронизированы, что обеспечивается

предварительным комплектованием деталей.

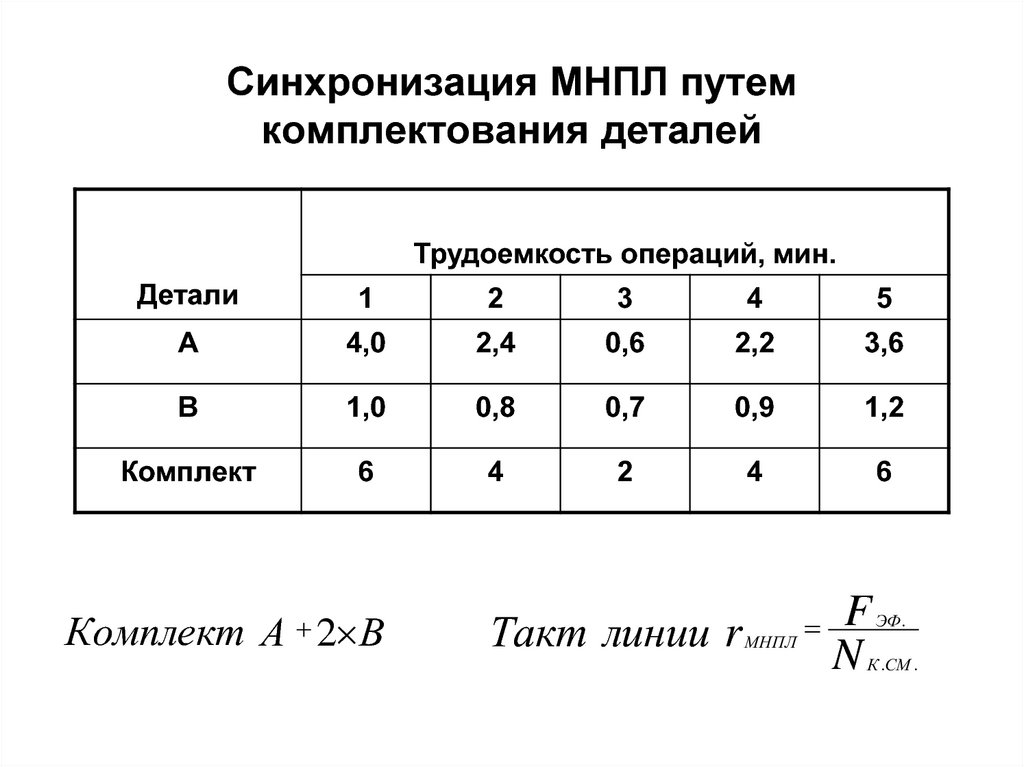

11. Синхронизация МНПЛ путем комплектования деталей

Трудоемкость операций, мин.Детали

1

2

3

4

5

А

4,0

2,4

0,6

2,2

3,6

В

1,0

0,8

0,7

0,9

1,2

Комплект

6

4

2

4

6

Комплект А

2 В

Такт линии

r МНПЛ

F

N

ЭФ .

К .СМ .

12. Переменно-поточные ПЛ с последовательным чередованием ПТ. Особенности процессов.

1.2.

3.

4.

5.

Обрабатываются или собираются изделия разных

наименований или типоразмеров чередующимися

партиями.

При переходе на очередной ПТ выполняется

переналадка оборудования.

Каждое рабочее место оснащается в каждый период

специальным приспособлением для изделия данного

наименования.

Оборудование размещается по предметному

принципу.

Технологические процессы для всех изделий

полностью синхронизированы.

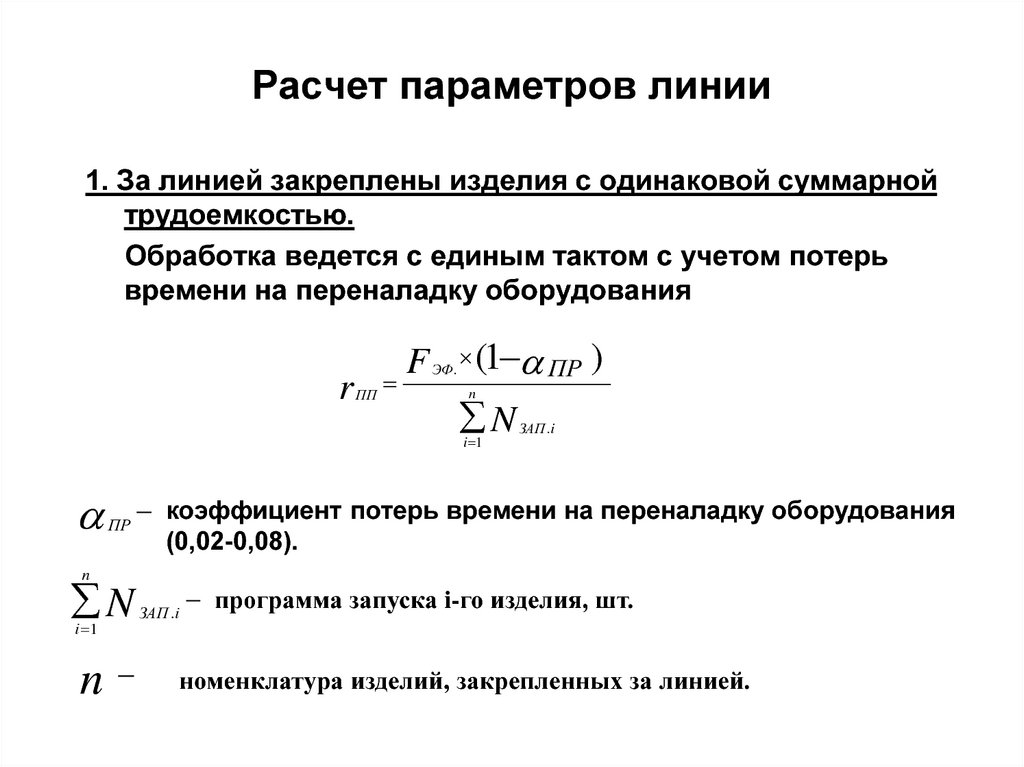

13. Расчет параметров линии

1. За линией закреплены изделия с одинаковой суммарнойтрудоемкостью.

Обработка ведется с единым тактом с учетом потерь

времени на переналадку оборудования

r

ПП

F

ЭФ .

(1 ПР

n

N

i 1

ПР

i 1

n

ЗАП .i

коэффициент потерь времени на переналадку оборудования

(0,02-0,08).

n

N

)

ЗАП .i

программа запуска i-го изделия, шт.

номенклатура изделий, закрепленных за линией.

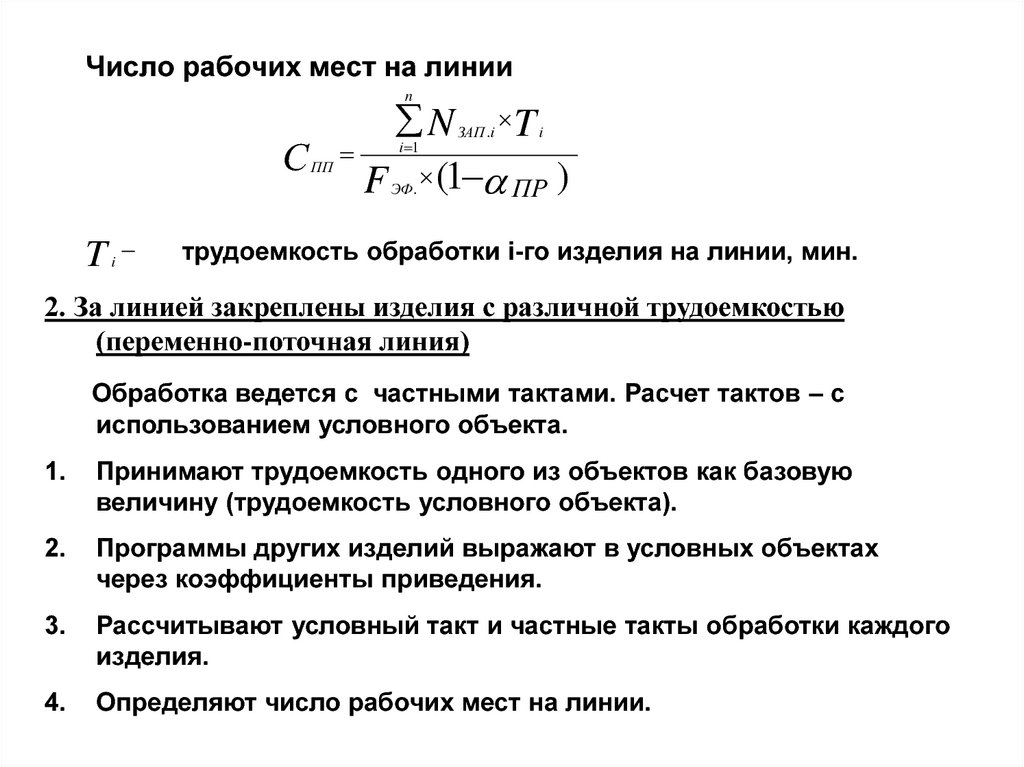

14.

Число рабочих мест на линииn

N T

С

F (1 ПР )

i 1

ЗАП .i

i

ПП

ЭФ .

T

i

трудоемкость обработки i-го изделия на линии, мин.

2. За линией закреплены изделия с различной трудоемкостью

(переменно-поточная линия)

Обработка ведется с частными тактами. Расчет тактов – с

использованием условного объекта.

1.

Принимают трудоемкость одного из объектов как базовую

величину (трудоемкость условного объекта).

2.

Программы других изделий выражают в условных объектах

через коэффициенты приведения.

3.

Рассчитывают условный такт и частные такты обработки каждого

изделия.

4.

Определяют число рабочих мест на линии.

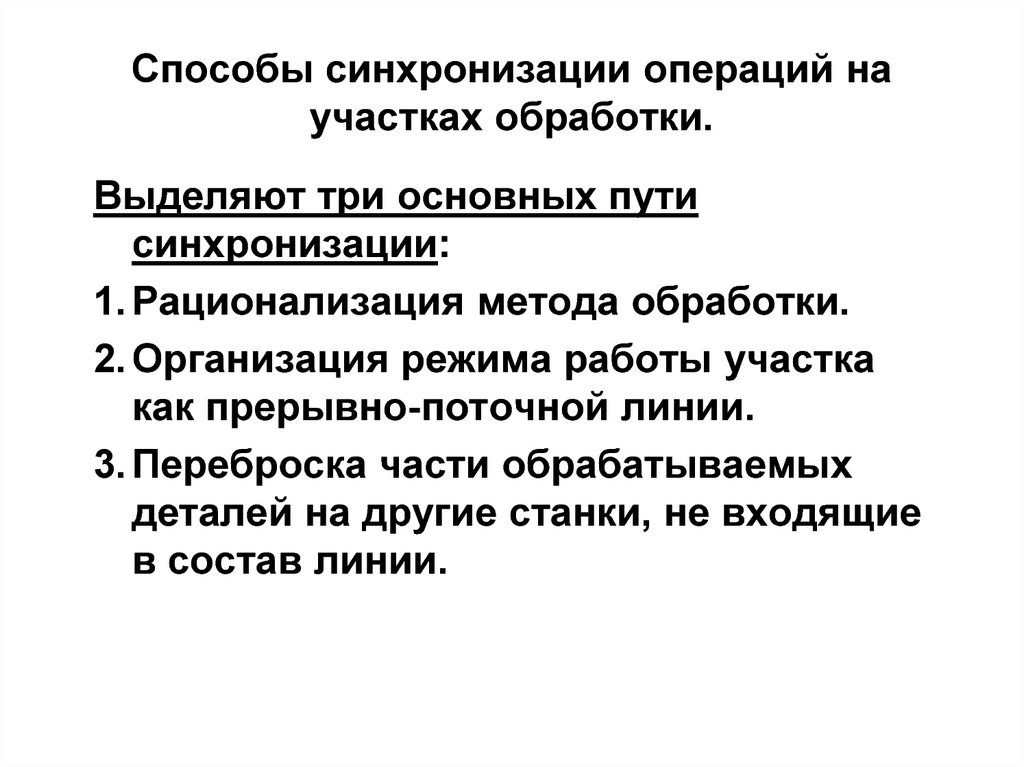

15. Способы синхронизации операций на участках обработки.

Выделяют три основных путисинхронизации:

1. Рационализация метода обработки.

2. Организация режима работы участка

как прерывно-поточной линии.

3. Переброска части обрабатываемых

деталей на другие станки, не входящие

в состав линии.

16. Рационализация метода обработки.

Данный подход предполагает:а) повышение производительности станков за

счет изменения режимов резания,

направленных на уменьшение машинного

времени как основной составляющей

штучного времени,

б) сокращение времени вспомогательных

составляющих штучного времени (время

замеров, установки заготовки и т.д.);

в) выполнение одновременной обработки

нескольких деталей на параллельных рабочих

местах.

17. Пример синхронизированного (непрерывного) процесса

№ оп.1

2

t мин.

20

15

4

3

i

С

t

i

эф.

480

M2

480 3

15

t

мин.

480 4

M

20

1

M1

120

мин.

шт.

120 4

M

20

24

шт.

шт.

M2

480 3

15

96

шт.

96

96

эф.

1

За любой период М

1

М2

M2

18. Пример несинхронизированного (прерывного) процесса

№ оп.1

2

t мин.

20

15

2

2

i

С

t

i

эф.

480

мин.

M1

480 2

M

20

1

48

шт.

M 1 узкое место

тогда С 1,5

2

M2

480 2

M

15

1

64

шт.

принимаем М М

1

2

48

шт.

19. Графическое отображение участка и процесса

480 мин.0

Разность в производительности

операций за первый период (240 мин)

T c T c 240 2 240 2 8 шт.

t

t

20

15

1

1

1

1 оп.

1

2

Разность в производительности

операций за второй период (240 мин)

480 мин.

2 оп.

T c T c 240 2 240 1 8 шт.

t

t

20

15

2

2

1

1

240 мин.

8

2

2

2

240 мин.

8

График межоперационных заделов

участка в установившемся режиме

20. Организация режима работы участка как прерывно-поточной линии и расчеты параметров линии.

Последовательность действий:а) расчет такта из заданного периода и рассчитанной программы

запуска;

б) определение необходимого количества рабочих мест на каждой

операции,

в) составление графика-регламента (план-график) загрузки рабочих

мест участка и переходов работников с операции на операцию с

целью обеспечения их полной загрузки;

г) выделение периодов с неизменными условиями загрузки каждой

пары смежных операций;

г) расчет изменяющихся в течение заданного рабочего периода

межоперационных оборотных заделов по каждой паре операций

и по всей линии, а также соответствующего им незавершенного

производства.

21. Пример.

На участке механической обработки изготавливаетсякартер редуктора.

Программа запуска N ЗАП.= 200 шт. в смену, t СМ .=8 час.

Номер операции

Норма времени,

мин.

t

1

2

3

4

5

6

3,6

4,0

1,2

5,2

3,2

2,0

3

3

3

4

3

4

i

Квалификационный

разряд

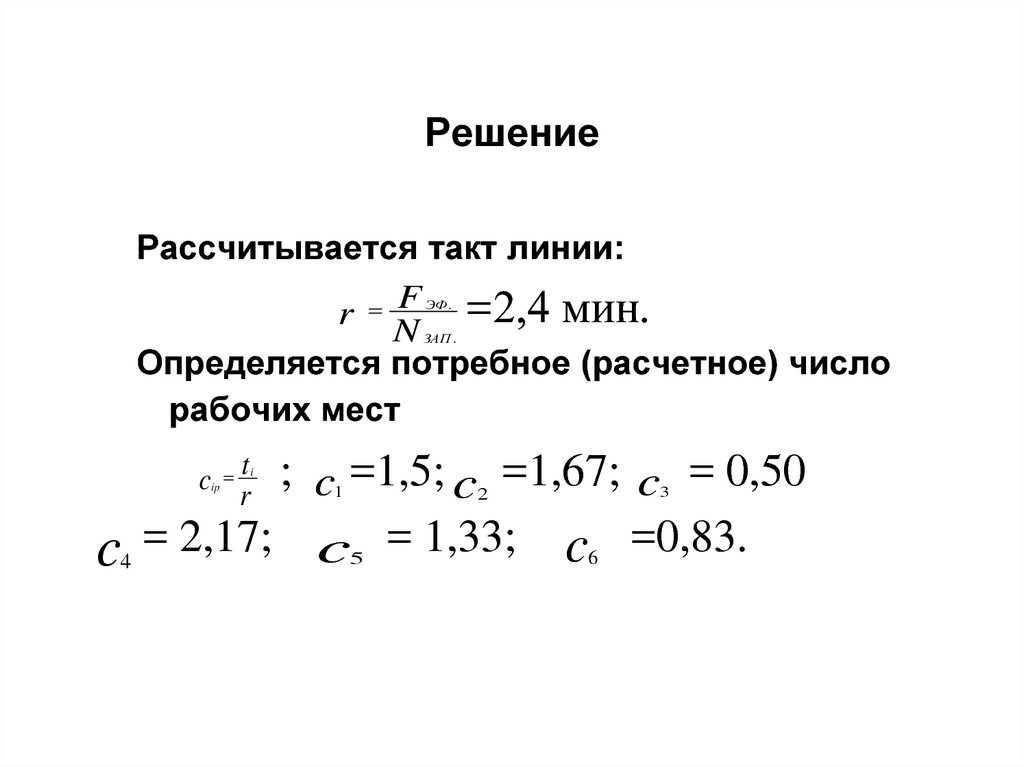

22. Решение

Рассчитывается такт линии:r F =2,4 мин.

N

Определяется потребное (расчетное) число

рабочих мест

ЭФ .

ЗАП .

; c =1,5; c =1,67; c = 0,50

c4 = 2,17; c = 1,33; c6 =0,83.

c

ip

t

r

i

1

2

5

3

23.

Период комплектования - 480 минут0

480

1

операция

№№

рабочих

1р.

2р.

240

3р.

2

операция

4р.

320

2р.

3

операция

240

5р.

4

операция

6р.

7р.

80

8р.

5

операция

4р.

160

6

операция

400

7р.

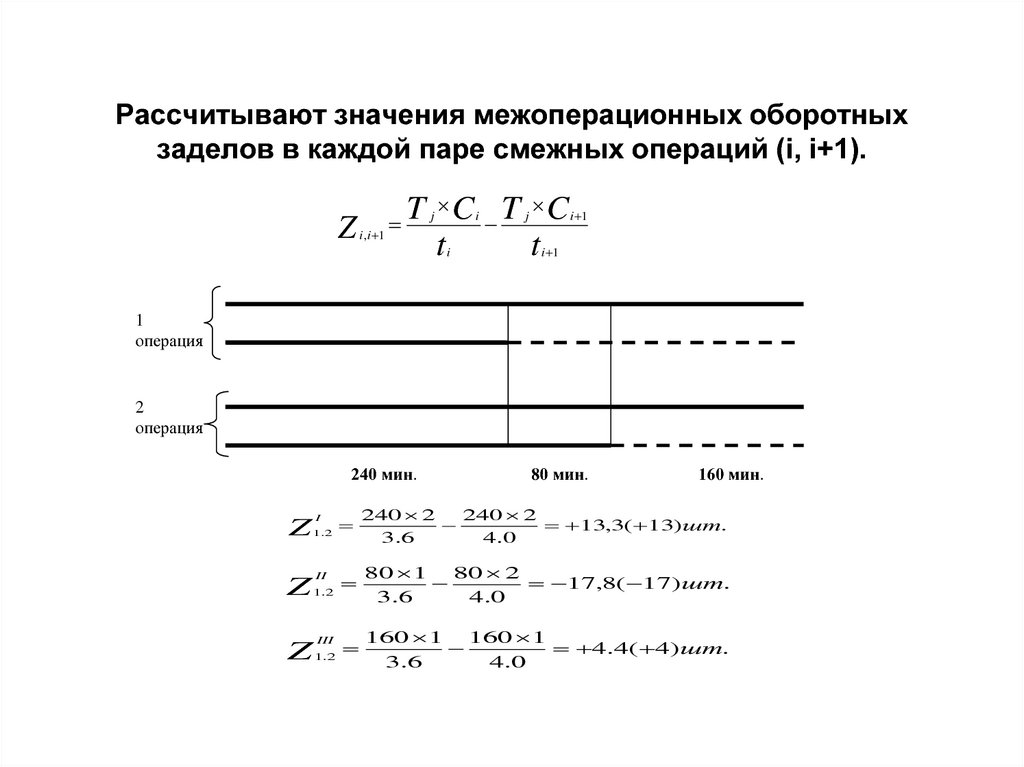

24. Рассчитывают значения межоперационных оборотных заделов в каждой паре смежных операций (i, i+1).

Z i,i 1T C T C

t

t

j

i

i

j

i 1

i 1

1

операция

2

операция

240 мин.

I

Z

1.2

Z

1.2

Z

1.2

II

III

80 мин.

160 мин.

240 2

240 2

13,3( 13)шт.

3.6

4.0

80 1

80 2

17,8( 17)шт.

3.6

4.0

160 1 160 1

4.4( 4)шт.

3.6

4.0

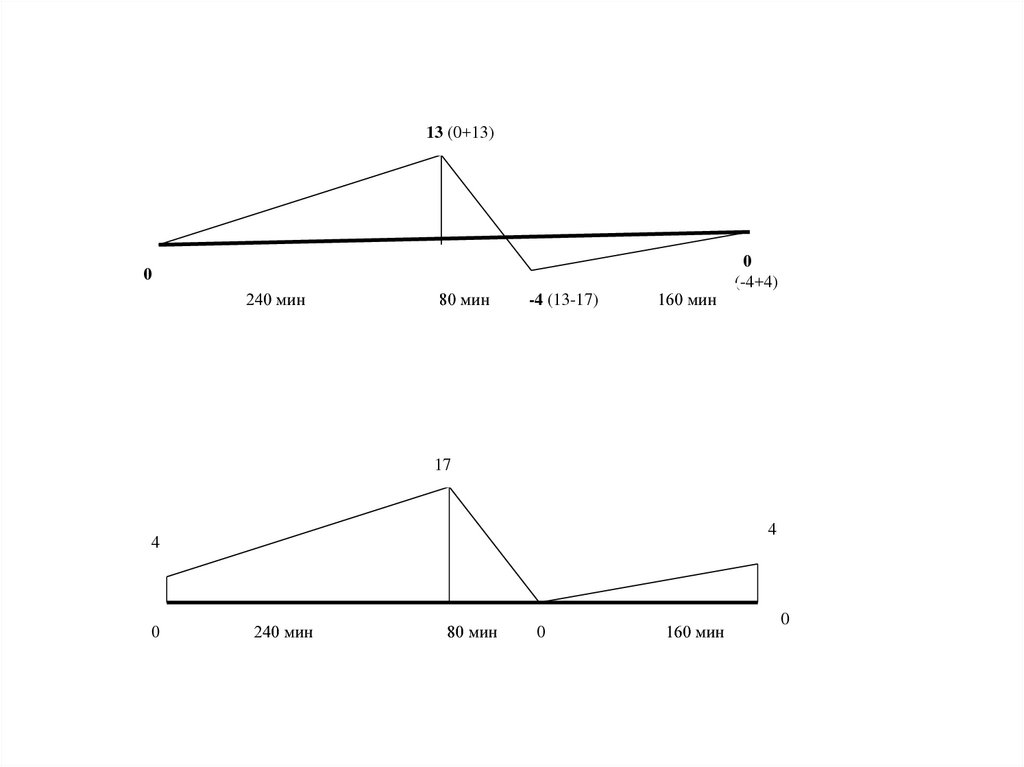

25.

13 (0+13)0

240 мин

80 мин

-4 (13-17)

160 мин

0

(-4+4)

17

4

4

0

240 мин

80 мин

0

160 мин

0

26. Операции 2 и 3

2операция

3 операция

240 мин.

Z

I

2.3

Z

II

2.3

Z 2.3

III

80 мин.

160 мин.

240 2 240 0

120шт.

4,0

1,2

80 2 80 1

26,7( 27)шт.

4,0

1,2

160 1 160 1

93,3( 93)шт.

4,0

1,2

27. Эпюра оборотных заделов

120 (0+120)0

240 мин

80 мин

93 (120-27)

160 мин

0 (93-93)

28. Операции 3 и 4

3операция

4

операция

80 мин.

160 мин.

Z

Z

Z

I

3, 4

II

3, 4

III

3, 4

240 мин.

80 0 80 3

46,15( 46)шт.

4,0

5,2

160 0 160 2

61,54( 62)шт.

1,2

5,2

240 1 240 1

107,7( 108)щт.

1,2

5,2

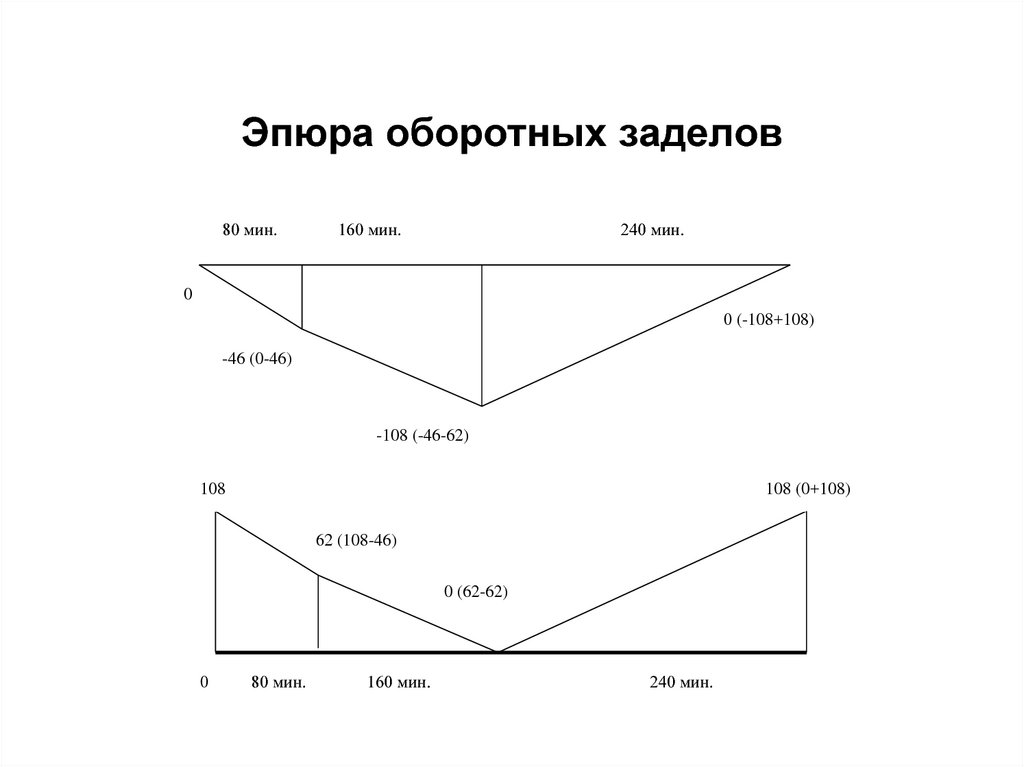

29. Эпюра оборотных заделов

80 мин.160 мин.

240 мин.

0

0 (-108+108)

-46 (0-46)

-108 (-46-62)

108

108 (0+108)

62 (108-46)

0 (62-62)

0

80 мин.

160 мин.

240 мин.

30. Операции 4 и 5

80 мин.240 мин.

160 мин.

4

операция

5

операция

Z

Z

Z

I

4,5

II

4,5

III

4,5

80 3 80 1

21,15( 21)шт.

5,2

3,2

240 2 240 1

17,3( 17)щт.

5,2

3,2

160 2 160 2

38,46( 38)шт.

5,2

3,2

31. Эпюра оборотных заделов

38(21+17)21(0+21)

0(38-38)

0

80 мин

240 мин

160 мин

0

32. Операции 5 и 6

5операция

6

операция

80 мин.

240 мин.

I

Z

5, 6

Z

5, 6

Z

II

III

5, 6

160 мин.

80 1 80 0

25шт.

3,2

2,0

240 1 240 2

45шт.

3,2

2,0

160 2 160 1

20шт.

3,2

2,0

33. Эпюра оборотных заделов

45(20+25)20(0+20)

20(0+20)

0(45-45)

0

80 мин

240 мин

160 мин

0

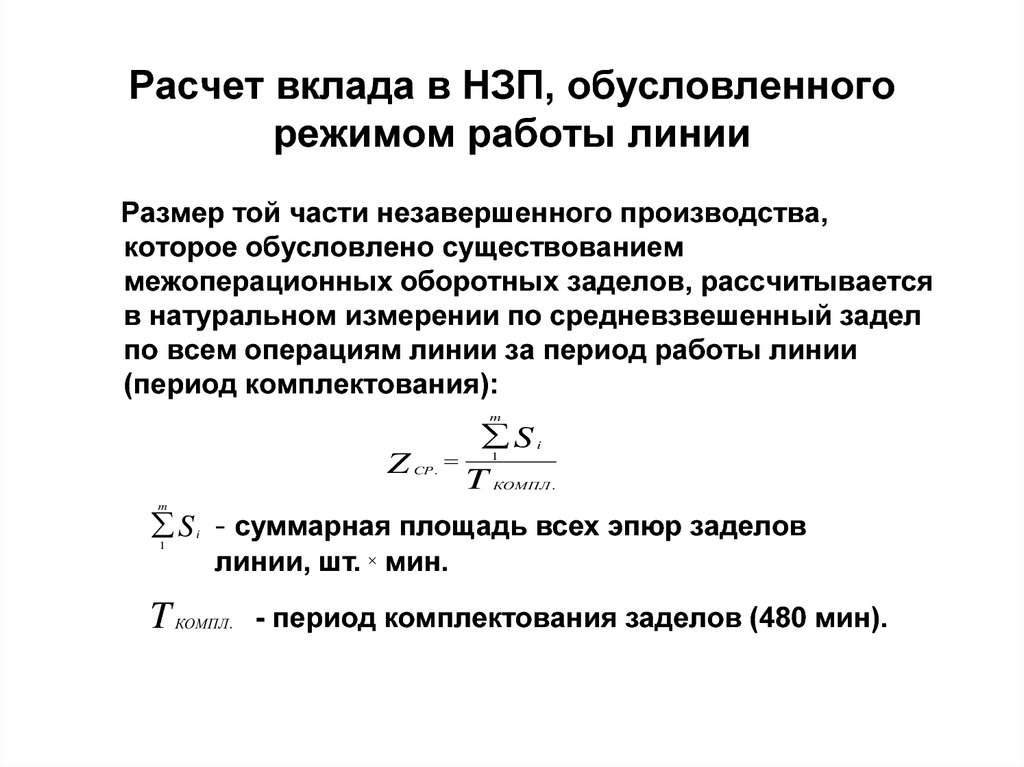

34. Расчет вклада в НЗП, обусловленного режимом работы линии

Размер той части незавершенного производства,которое обусловлено существованием

межоперационных оборотных заделов, рассчитывается

в натуральном измерении по средневзвешенный задел

по всем операциям линии за период работы линии

(период комплектования):

m

Z

S

T

i

1

СР .

КОМПЛ .

m

S - суммарная площадь всех эпюр заделов

линии, шт. мин.

i

1

T

КОМПЛ.

- период комплектования заделов (480 мин).

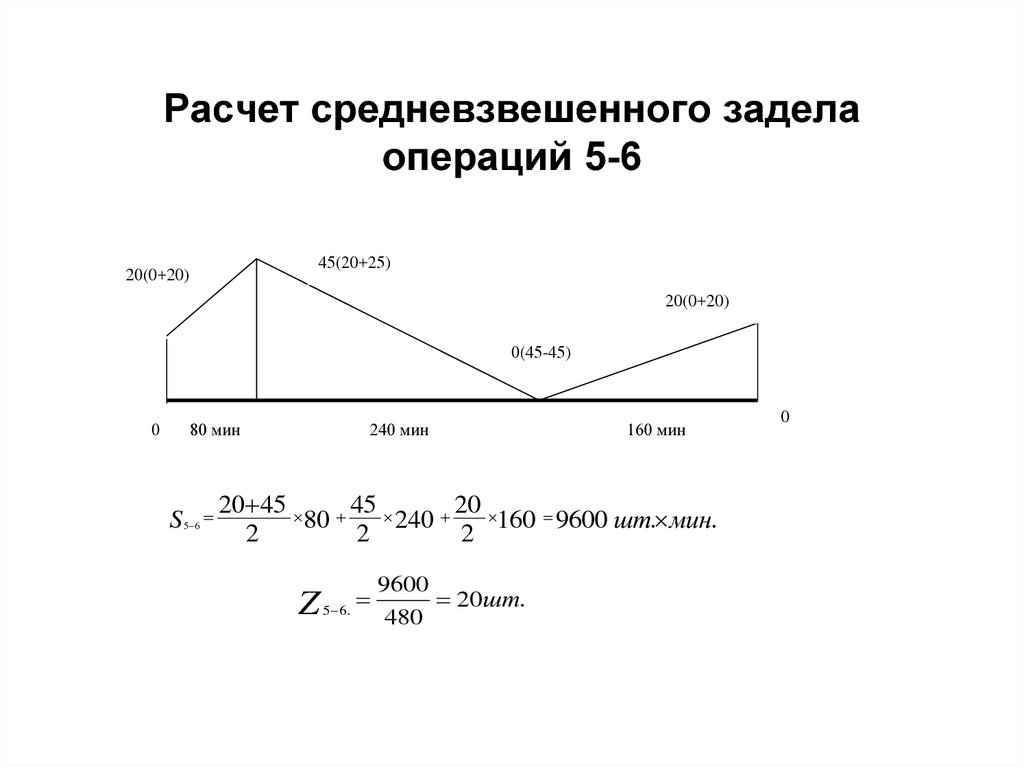

35. Расчет средневзвешенного задела операций 5-6

45(20+25)20(0+20)

20(0+20)

0(45-45)

80 мин

0

S

5 6

240 мин

160 мин

20 45 45

20

80

240 160 9600 шт. мин.

2

2

2

Z 5 6.

9600

20шт.

480

0

Промышленность

Промышленность