Похожие презентации:

Механическое оборудование

1. Раздел 2. Механическое оборудование

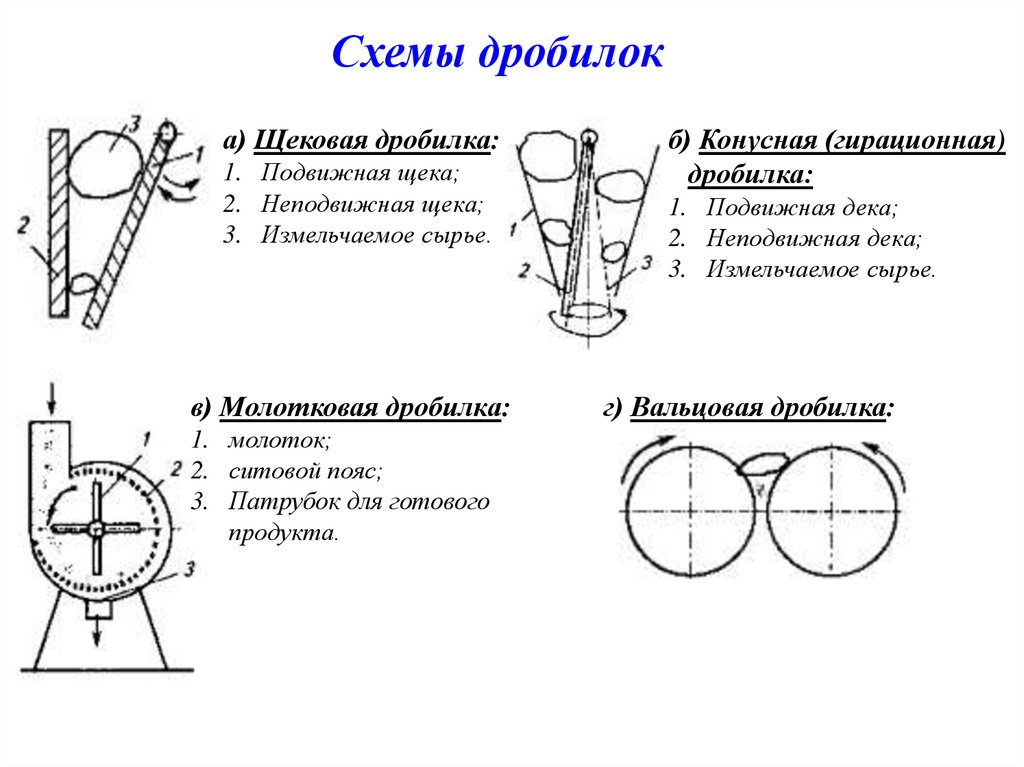

2. Схемы дробилок

а) Щековая дробилка:1. Подвижная щека;

2. Неподвижная щека;

3. Измельчаемое сырье.

в) Молотковая дробилка:

1. молоток;

2. ситовой пояс;

3. Патрубок для готового

продукта.

б) Конусная (гирационная)

дробилка:

1. Подвижная дека;

2. Неподвижная дека;

3. Измельчаемое сырье.

г) Вальцовая дробилка:

3. Схема молотковой дробилки

1 – корпус;2 – шкив;

3 – камера для вентиляторного колеса;

4 – вентиляторное колесо;

5 – неподвижная дека;

6 – коробка для магнитов;

7 – постоянные магниты;

8 – приемный бункер;

9 – крышка;

10 – ротор в сборе;

11 – сито;

12 – планка;

13 – щель подачи воздуха;

14 – молоток;

15 – задвижка

4.

5.

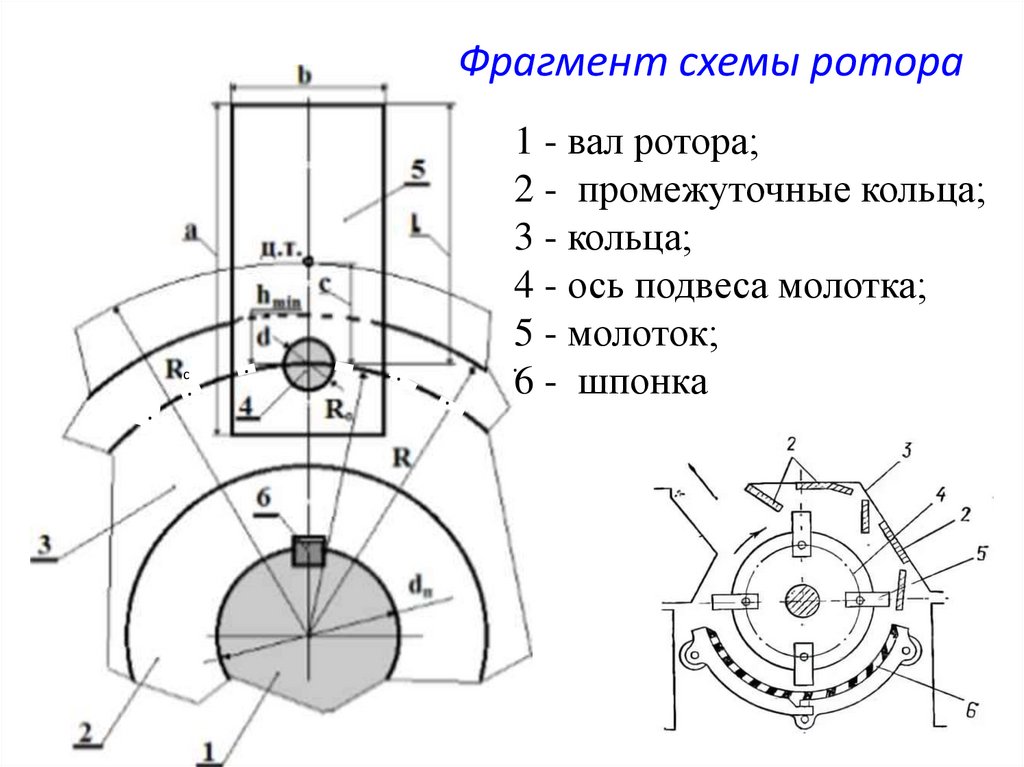

Фрагмент схемы роторас

.

.

.

.

.

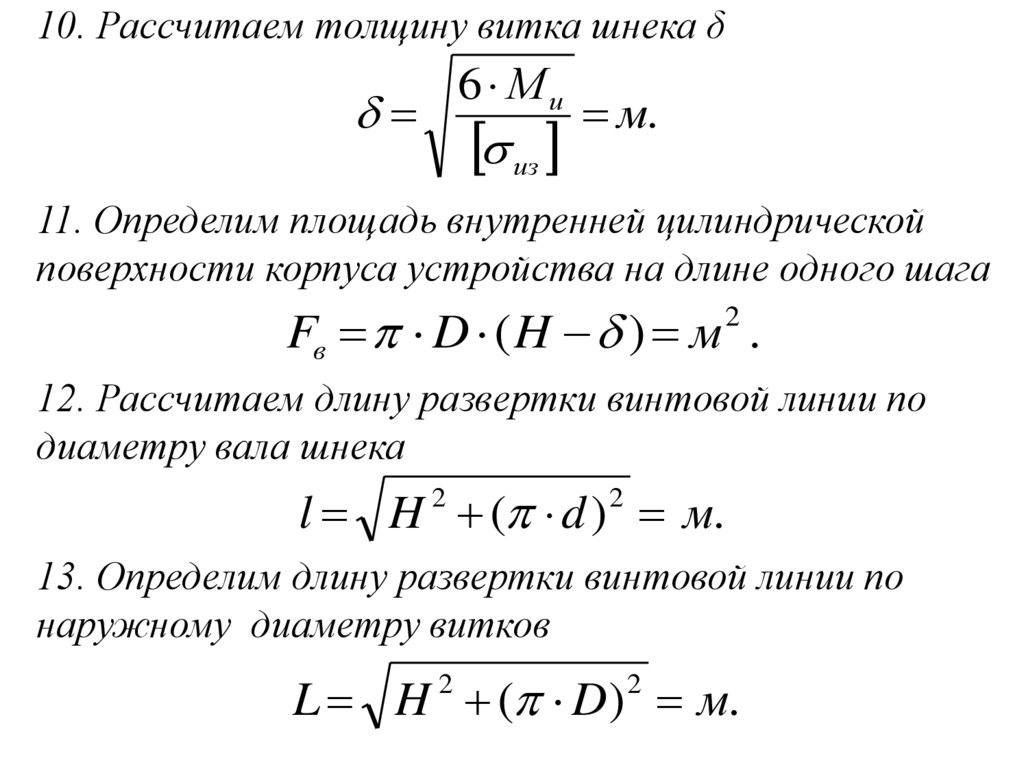

1 - вал ротора;

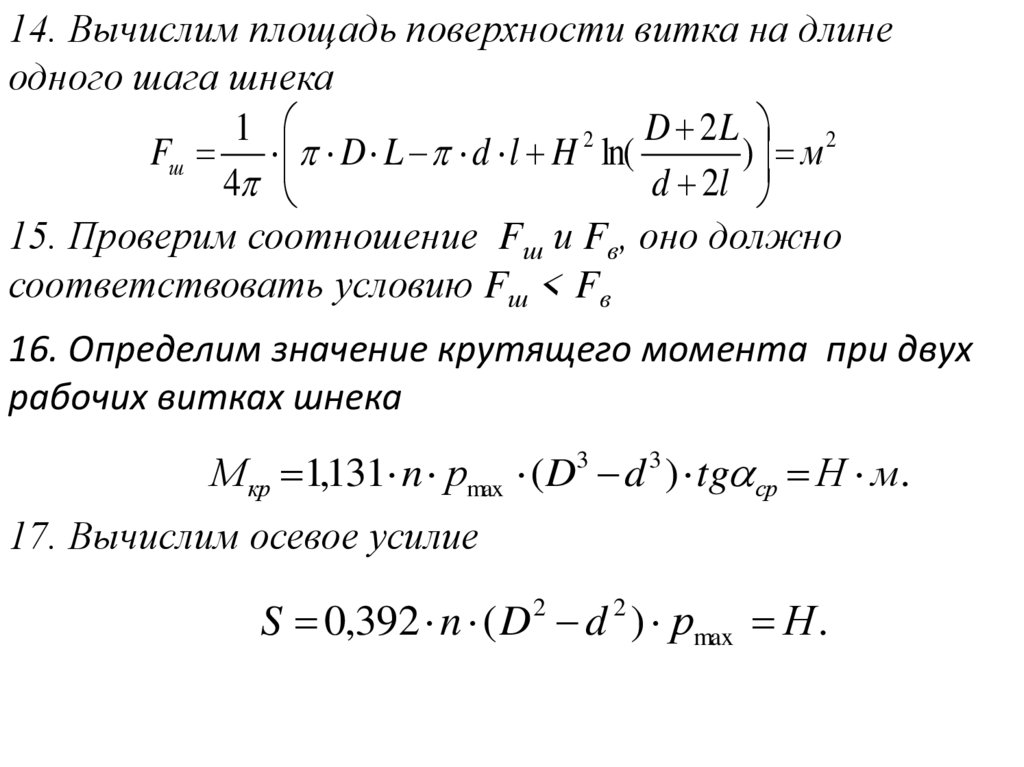

2 - промежуточные кольца;

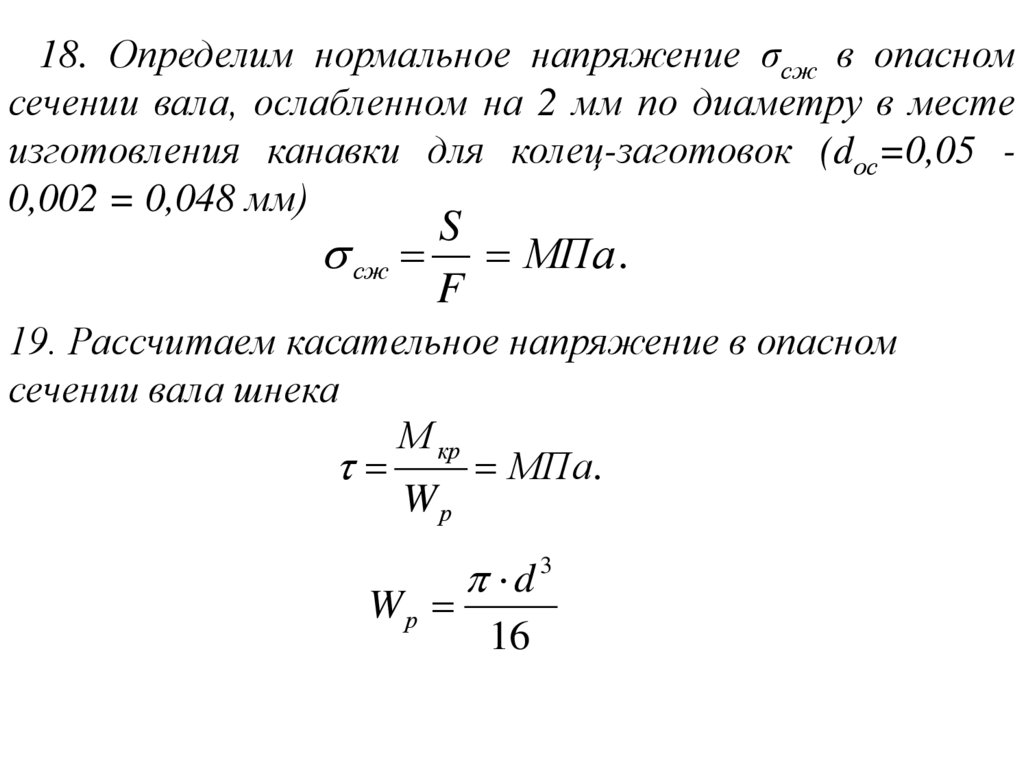

3 - кольца;

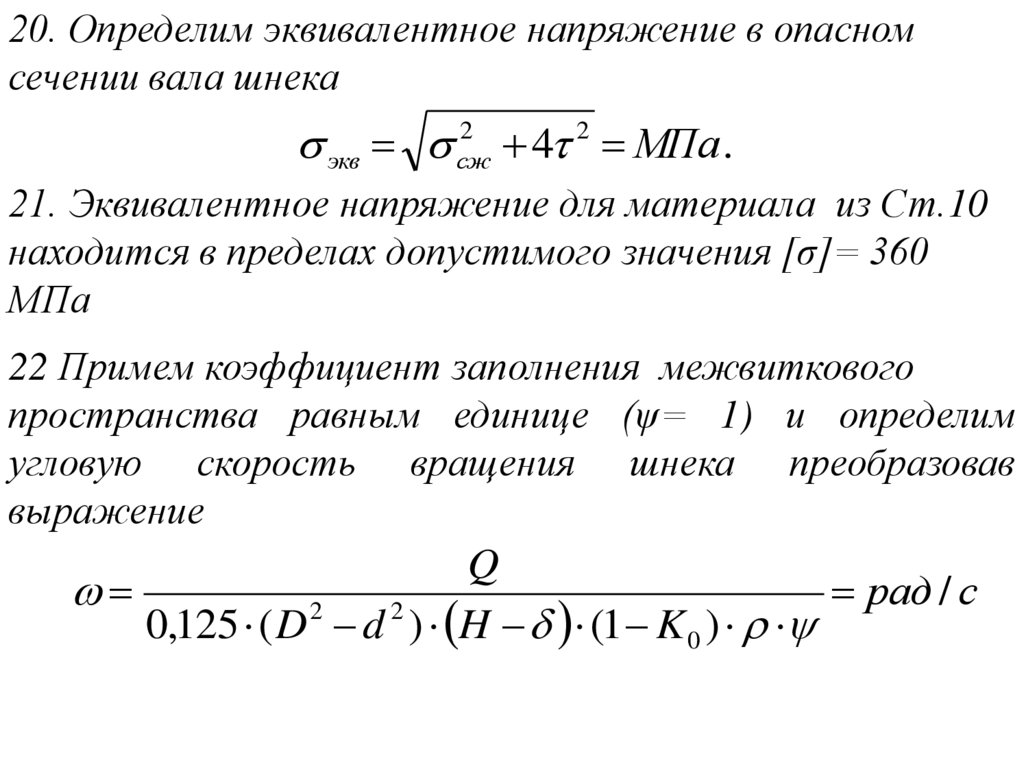

4 - ось подвеса молотка;

5 - молоток;

.

6 - шпонка

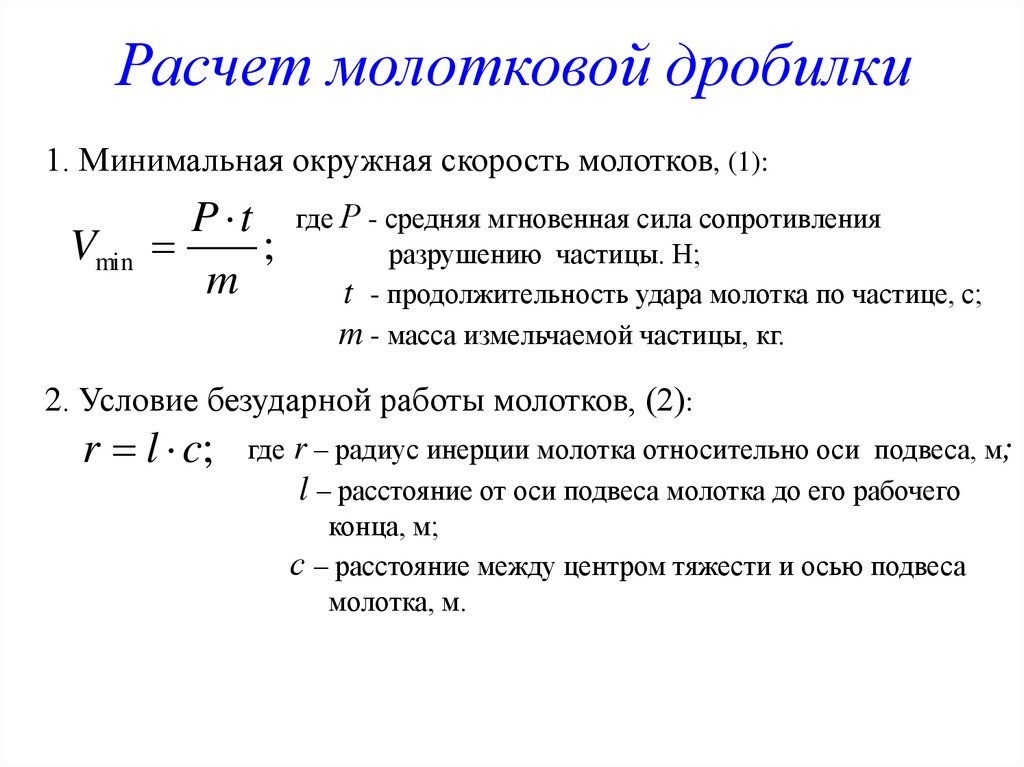

6. Расчет молотковой дробилки

1. Минимальная окружная скорость молотков, (1):Vmin

P t

;

m

где Р - средняя мгновенная сила сопротивления

разрушению частицы. Н;

t - продолжительность удара молотка по частице, с;

m - масса измельчаемой частицы, кг.

2. Условие безударной работы молотков, (2):

r l c; где r – радиус инерции молотка относительно оси подвеса, м;

l – расстояние от оси подвеса молотка до его рабочего

конца, м;

с – расстояние между центром тяжести и осью подвеса

молотка, м.

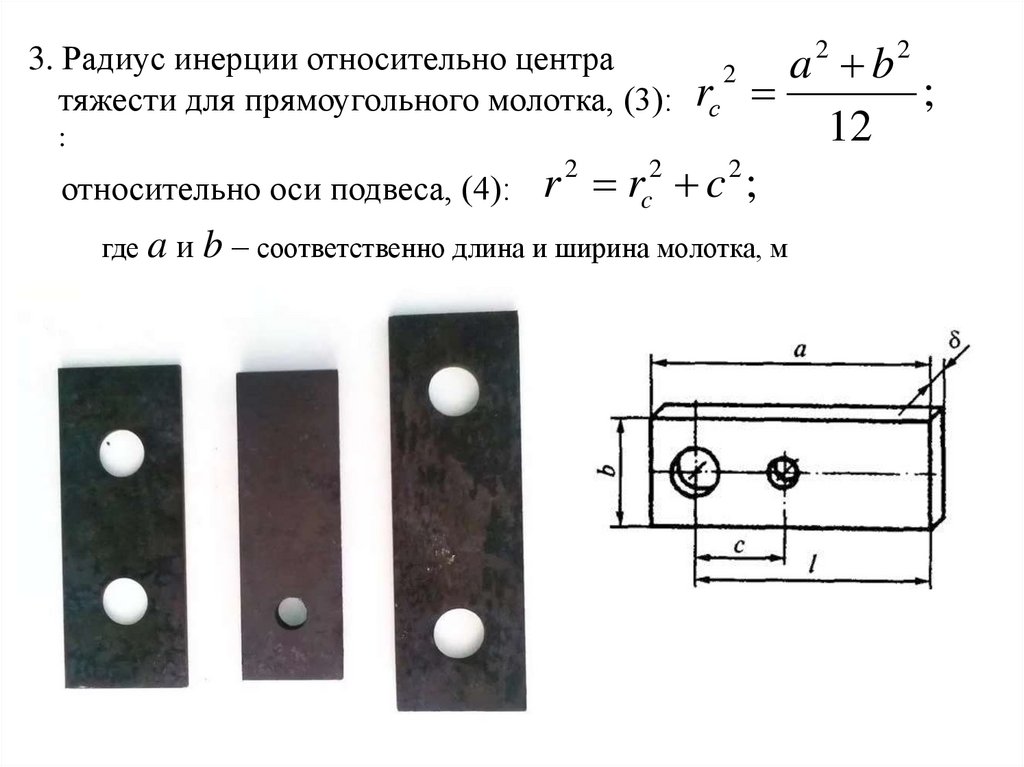

7.

22

a

b

2

rс

;

12

r 2 rc2 c 2 ;

3. Радиус инерции относительно центра

тяжести для прямоугольного молотка, (3):

:

относительно оси подвеса, (4):

где a и

b – соответственно длина и ширина молотка, м

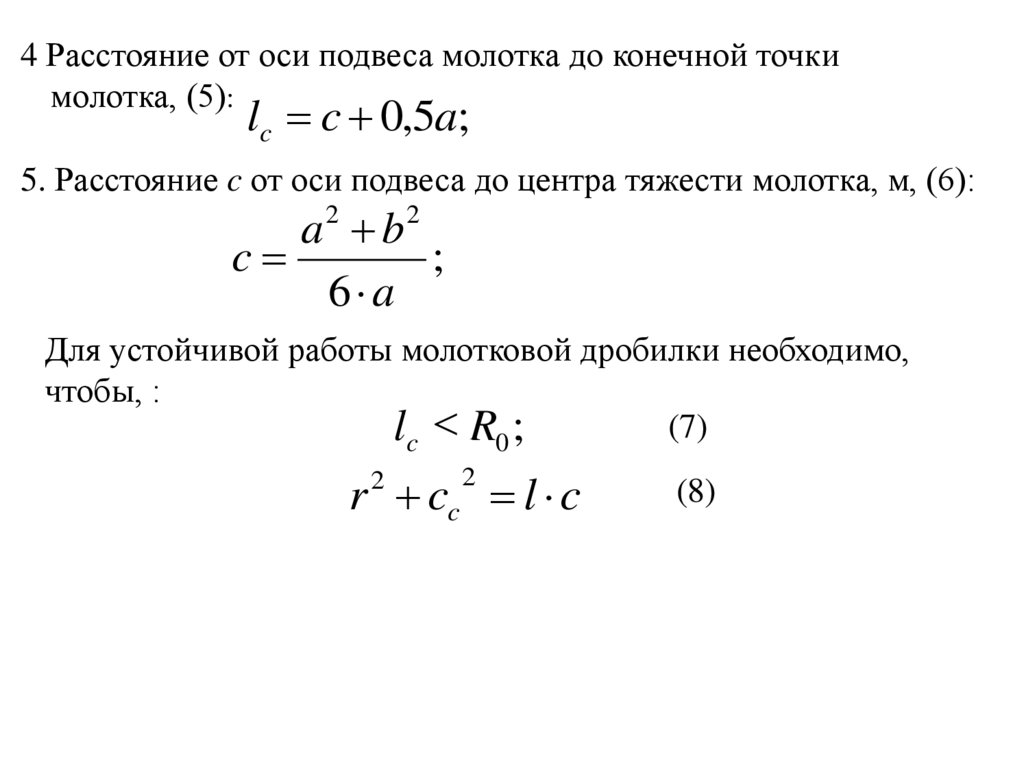

8.

4 Расстояние от оси подвеса молотка до конечной точкимолотка, (5):

lc c 0,5a;

5. Расстояние c от оси подвеса до центра тяжести молотка, м, (6):

a 2 b2

c

;

6 a

Для устойчивой работы молотковой дробилки необходимо,

чтобы, :

(7)

lc R0 ;

r cc l c

2

2

(8)

9.

6. Ориентировочно диаметр очередной ступени вала, (9)d n 1,2 n d 0 ;

где n – порядковый номер очередной ступени вала;

d 0– диаметр вала в опасном сечении, м;

d 0 0,0523

N

;

(10)

где N – передаваемая валом мощность, кВт;

ω – угловая скорость вала, рад/с.

7. Cуммарное напряжение по образующей центрального

отверстия, (11):

t max t ;

где

t max – максимальное окружное напряжение в диске постоянного

сечения на образующей центрального отверстия, кг/м2;

t – окружное напряжение на образующей центрального

отверстия, кг/м2.

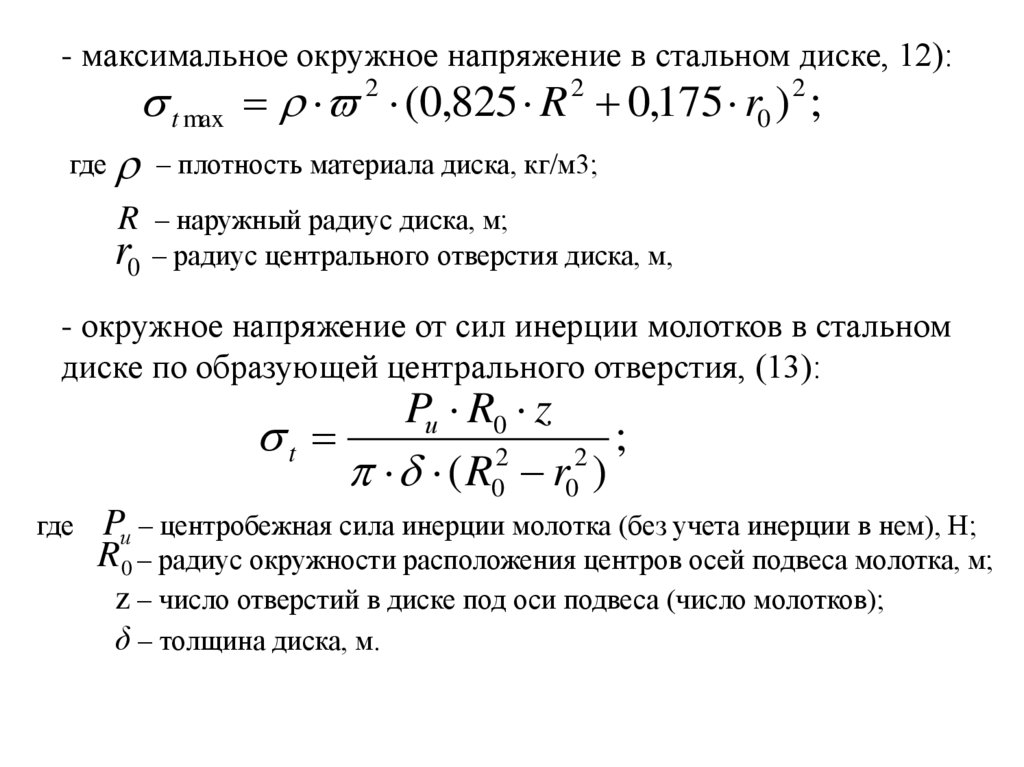

10.

- максимальное окружное напряжение в стальном диске, 12):где

t max 2 (0,825 R 2 0,175 r0 ) 2 ;

– плотность материала диска, кг/м3;

R – наружный радиус диска, м;

r0 – радиус центрального отверстия диска, м,

- окружное напряжение от сил инерции молотков в стальном

диске по образующей центрального отверстия, (13):

Pи R0 z

t

;

2

2

( R0 r0 )

где

Pи – центробежная сила инерции молотка (без учета инерции в нем), Н;

R 0 – радиус окружности расположения центров осей подвеса молотка, м;

z – число отверстий в диске под оси подвеса (число молотков);

δ – толщина диска, м.

11.

8. Центробежная сила инерции молотка, (14):Pи m 2 Rc ;

где m – масса молотка, кг;

Rc – радиус окружности расположения центров массы молотков, м.

9. Диаметр оси подвеса молотков, (15):

d 1,36 3

и

Pи м

и

;

= 100 МПа – допустимое напряжение изгиба для

данного материала.

10. Проверка на сопротивление смятию и срезу, (16):

Pи

см ; (16)

д d

где δд

Pи

0,5

ср ;

( д hmin )

– толщина диска молотковой дробилки, м;

h min – размер перемычки, м.

(17)

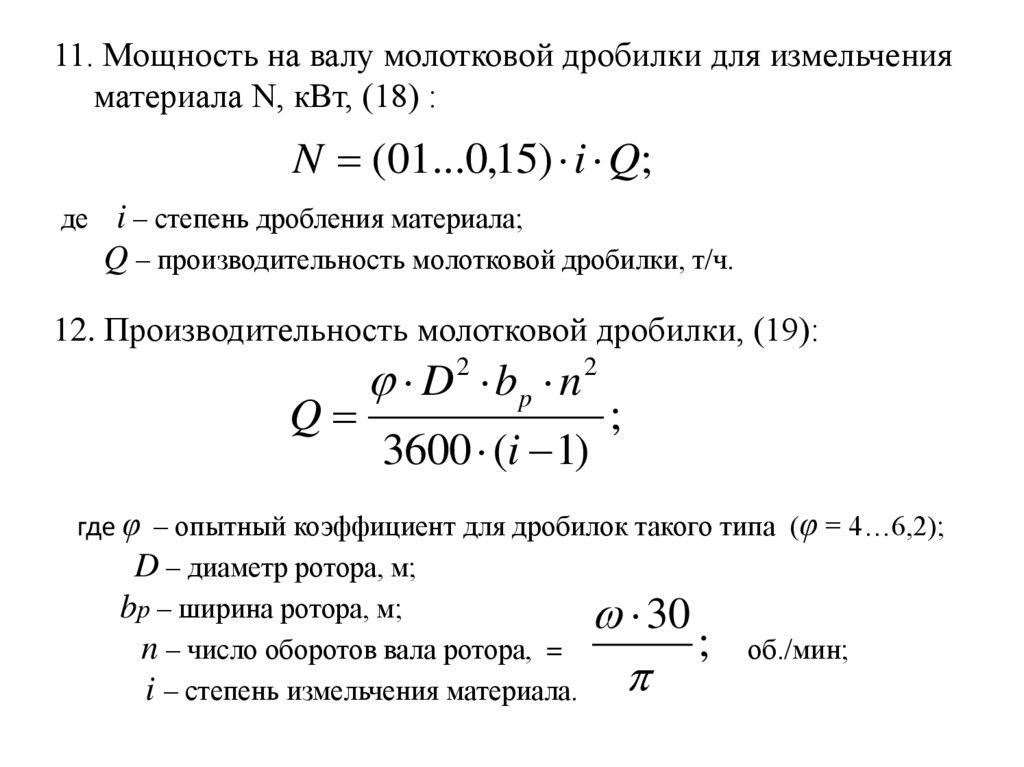

12.

11. Мощность на валу молотковой дробилки для измельченияматериала N, кВт, (18) :

N (01...0,15) i Q;

де i – степень дробления материала;

Q – производительность молотковой дробилки, т/ч.

12. Производительность молотковой дробилки, (19):

Q

D 2 bp n 2

3600 (i 1)

;

где φ – опытный коэффициент для дробилок такого типа (φ = 4…6,2);

D – диаметр ротора, м;

bр – ширина ротора, м;

30

; об./мин;

n – число оборотов вала ротора, =

i – степень измельчения материала.

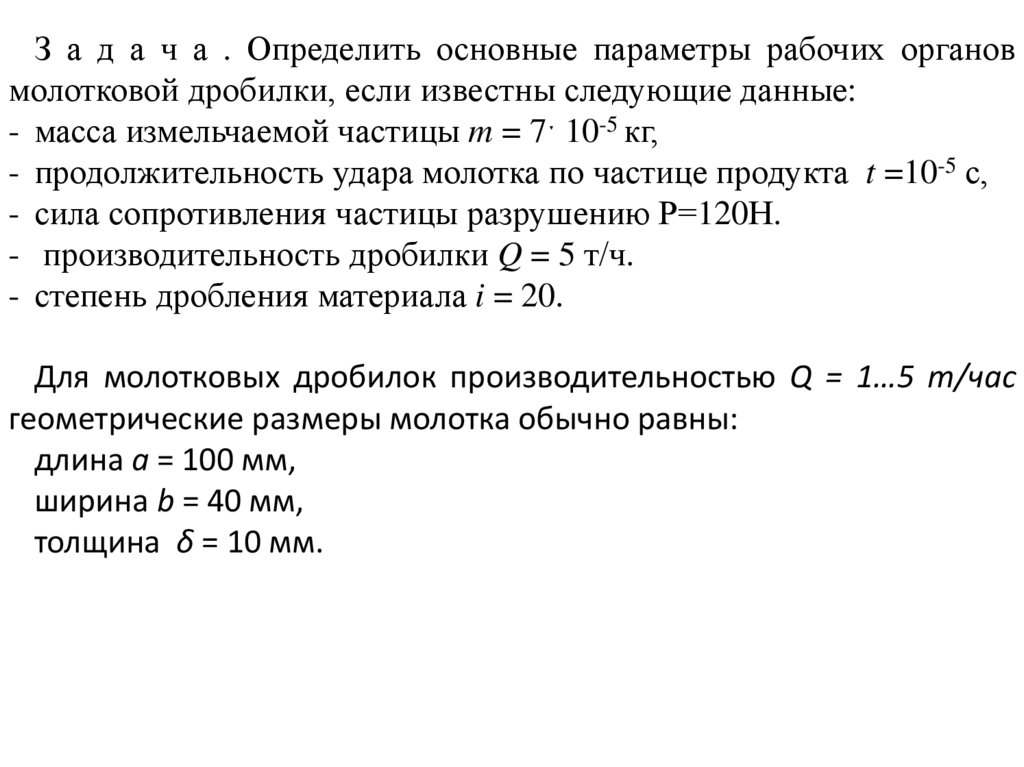

13.

З а д а ч а . Определить основные параметры рабочих органовмолотковой дробилки, если известны следующие данные:

- масса измельчаемой частицы m = 7ˑ 10-5 кг,

- продолжительность удара молотка по частице продукта t =10-5 с,

- сила сопротивления частицы разрушению Р=120Н.

- производительность дробилки Q = 5 т/ч.

- степень дробления материала i = 20.

Для молотковых дробилок производительностью Q = 1…5 т/час

геометрические размеры молотка обычно равны:

длина а = 100 мм,

ширина b = 40 мм,

толщина δ = 10 мм.

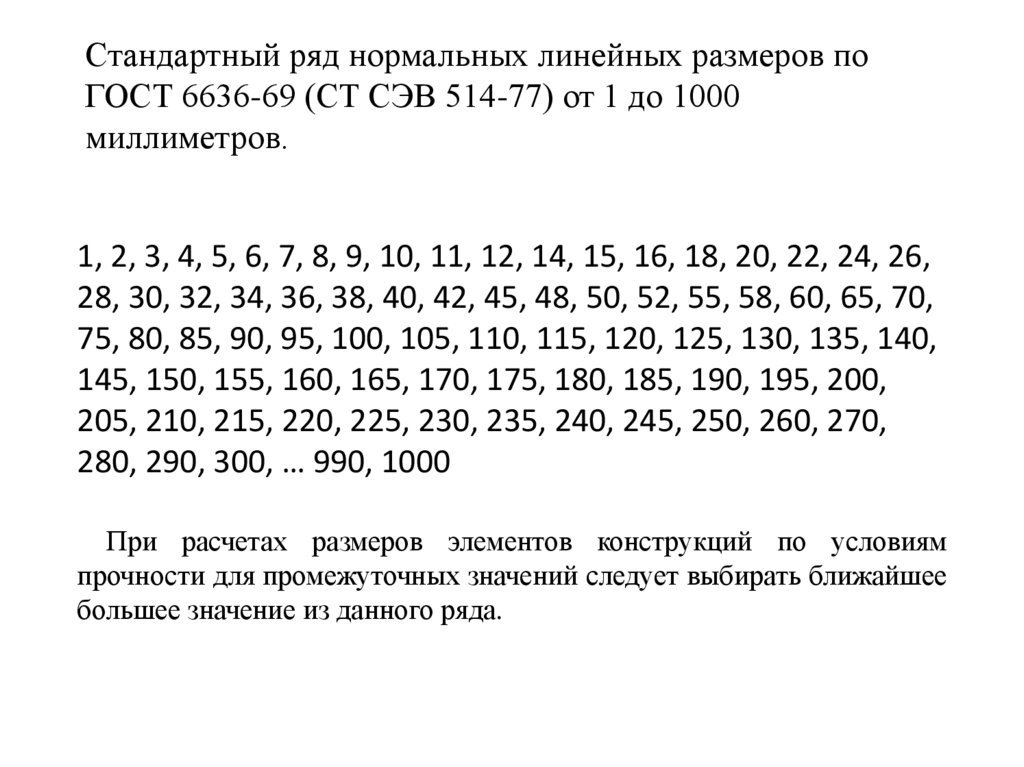

14.

Стандартный ряд нормальных линейных размеров поГОСТ 6636-69 (СТ СЭВ 514-77) от 1 до 1000

миллиметров.

1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 14, 15, 16, 18, 20, 22, 24, 26,

28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70,

75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140,

145, 150, 155, 160, 165, 170, 175, 180, 185, 190, 195, 200,

205, 210, 215, 220, 225, 230, 235, 240, 245, 250, 260, 270,

280, 290, 300, … 990, 1000

При расчетах размеров элементов конструкций по условиям

прочности для промежуточных значений следует выбирать ближайшее

большее значение из данного ряда.

15.

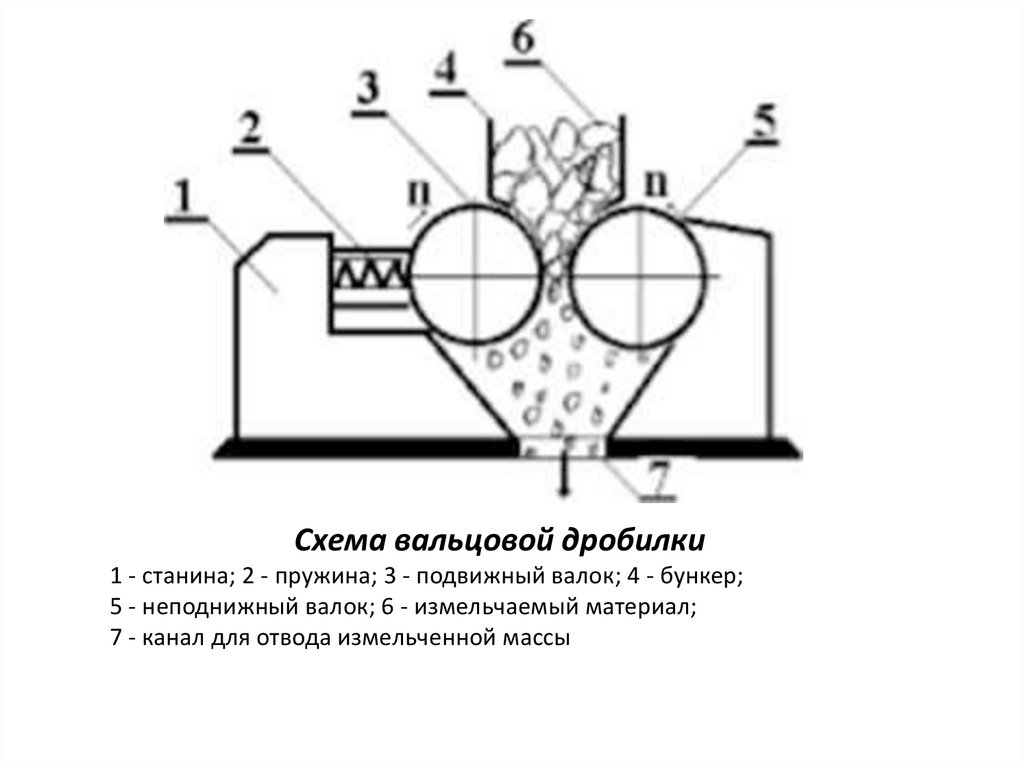

Схема вальцовой дробилки1 - станина; 2 - пружина; 3 - подвижный валок; 4 - бункер;

5 - неподнижный валок; 6 - измельчаемый материал;

7 - канал для отвода измельченной массы

16.

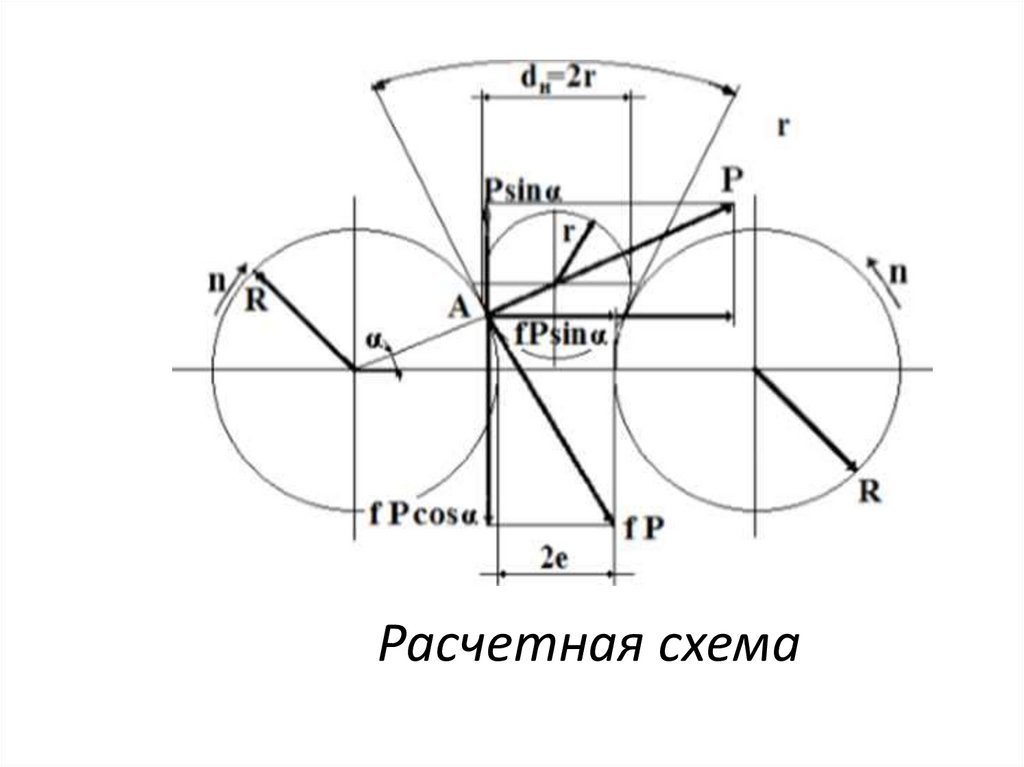

Расчетная схема17.

Условие захвата вальцами куска материала, (1):2 P sin f Р cos ,

где α - угол захвата частицы;

ƒ - коэффициент трения частицы о поверхность вальца.

Критический момент с захватом частицы, (2):

sin

f или

tg tg .

cos

φ – угол трения частицы о поверхность вальца;

Наибольший размер частиц, которые могут быть

втянуты валками (3):

R+e = (R+r) ∙ cosα

Наибольший размер захватываемых частиц, (4):

2 R (1 cos ) 2e

2 r

cos

18.

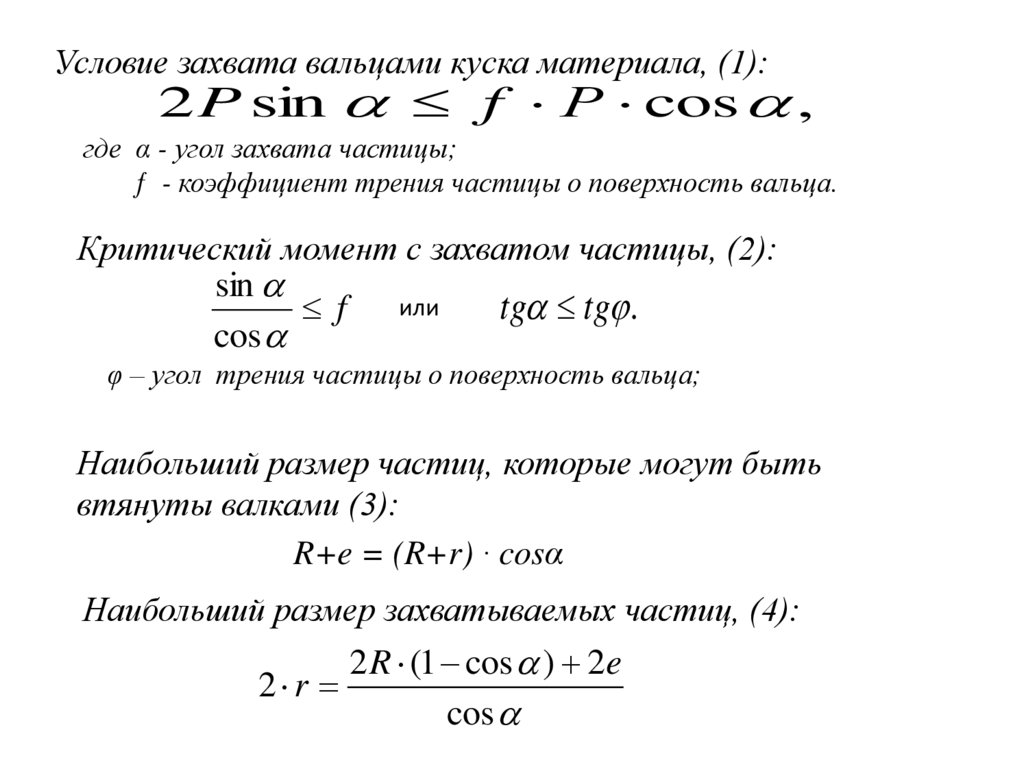

Диаметр валков, (5):Dв

2

2e

2

,

2

1 cos

2

d н cos

Производительность валковой дробилки G, (6):

G 3600 L0 d к Dв н

n

,

60

где G – производительность дробилки, кг/ч;

Lo – необходимая длина валков, м;

dK = 2e – диаметр частицы после измельчения, м;

ρн – плотность материала до измельчения, кг/м3;

μ – коэффициент разрыхления; при 2е , 25 мм - μ=0,1;

при 2е = 7…24 - μ=0,15…02;

при 2е , 6,5 мм - μ= 0,2…0,3.

n – количество оборотов валков дробилки, об/мин.

19.

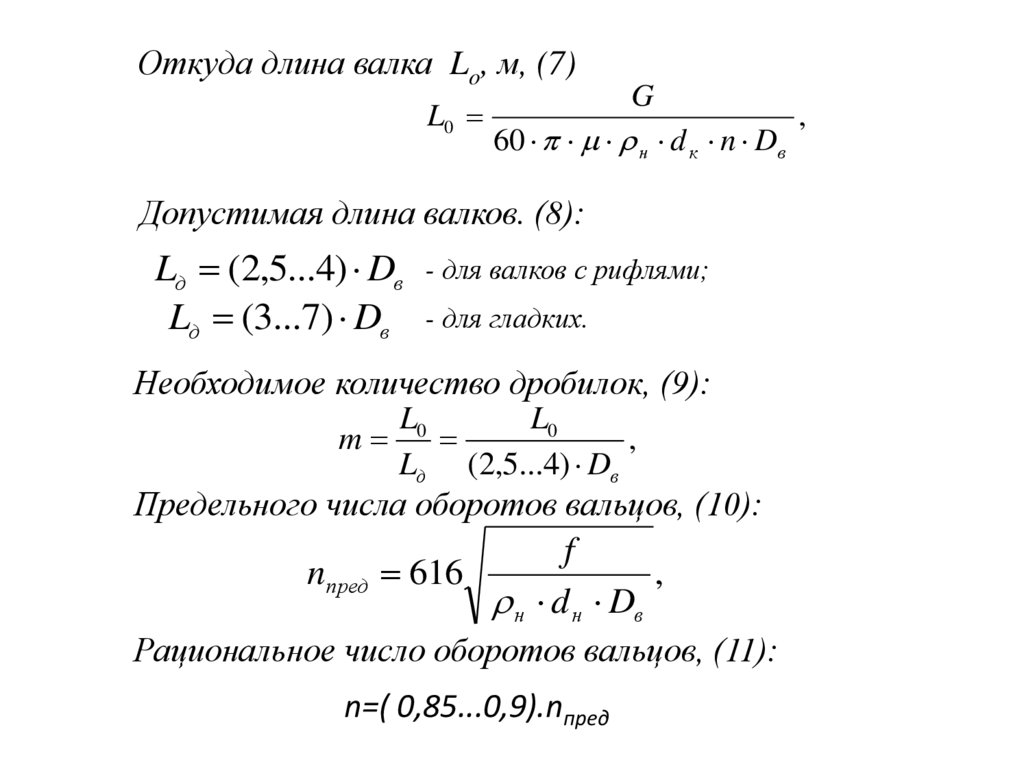

Откуда длина валка Lo, м, (7)L0

G

60 н d к n Dв

Допустимая длина валков. (8):

Lд (2,5...4) Dв

Lд (3...7) Dв

- для валков с рифлями;

- для гладких.

Необходимое количество дробилок, (9):

m

L0

L0

,

Lд (2,5...4) Dв

Предельного числа оборотов вальцов, (10):

f

nпред 616

,

н d н Dв

Рациональное число оборотов вальцов, (11):

n=( 0,85...0,9).nпред

,

20.

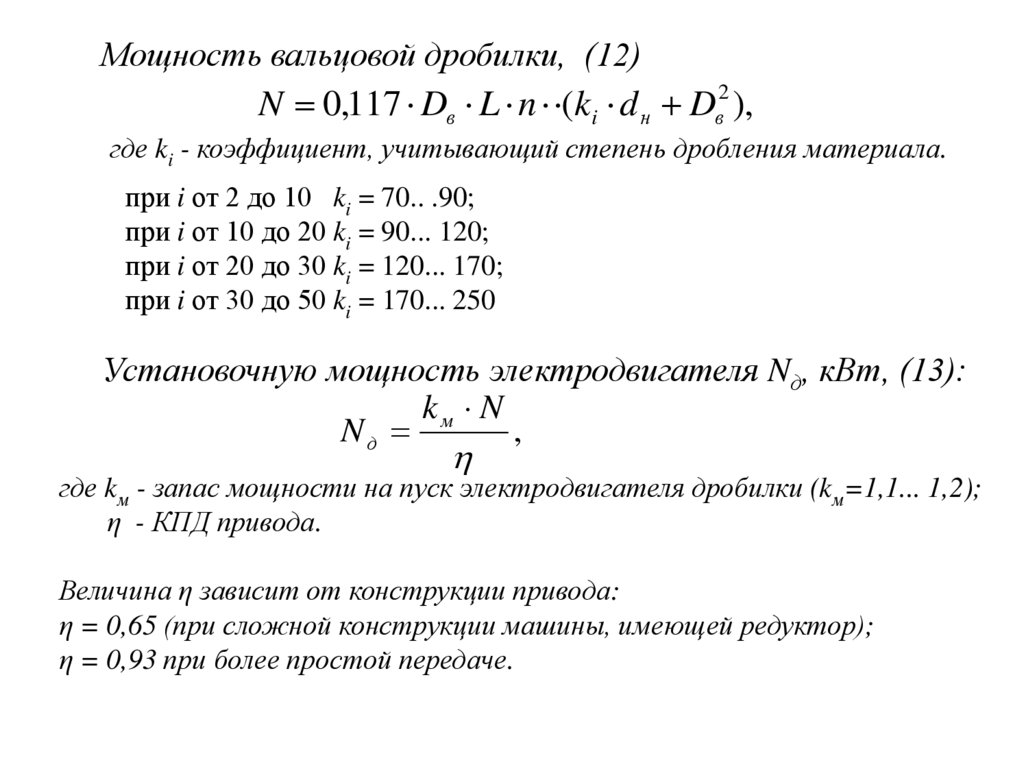

Мощность вальцовой дробилки, (12)N 0,117 Dв L n (ki d н Dв2 ),

где ki - коэффициент, учитывающий степень дробления материала.

при i от 2 до 10 ki = 70.. .90;

при i от 10 до 20 ki = 90... 120;

при i от 20 до 30 ki = 120... 170;

при i от 30 до 50 ki = 170... 250

Установочную мощность электродвигателя Nд, кВт, (13):

kм N

Nд

,

где kм - запас мощности на пуск электродвигателя дробилки (kм=1,1... 1,2);

η - КПД привода.

Величина η зависит от конструкции привода:

η = 0,65 (при сложной конструкции машины, имеющей редуктор);

η = 0,93 при более простой передаче.

21.

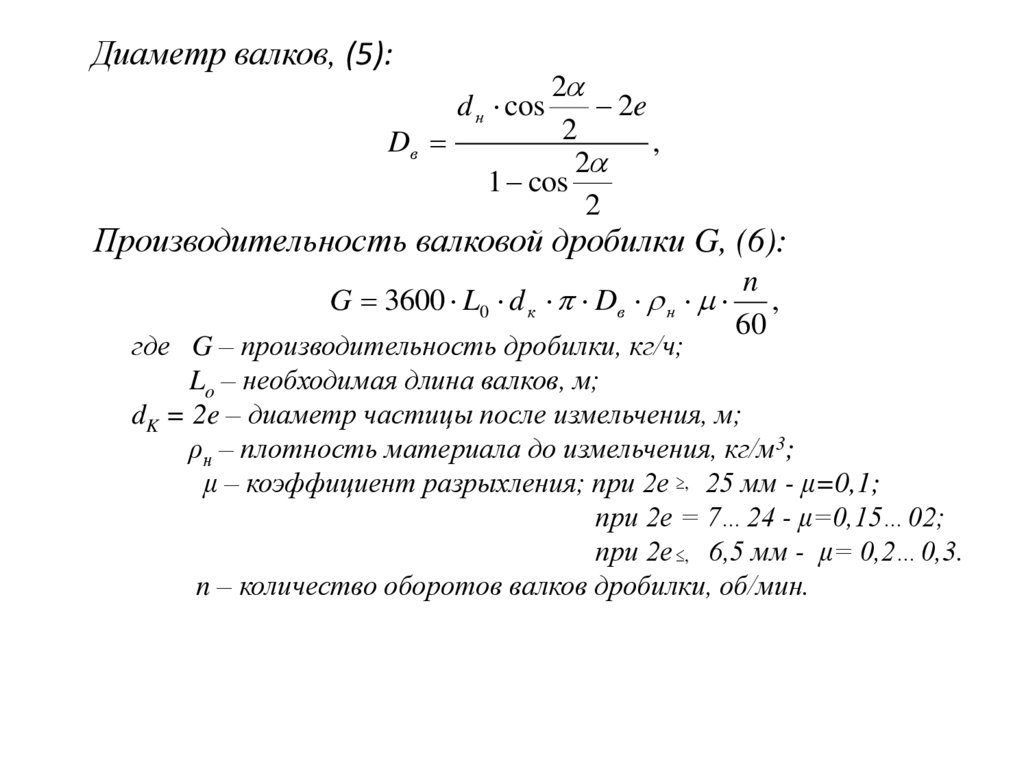

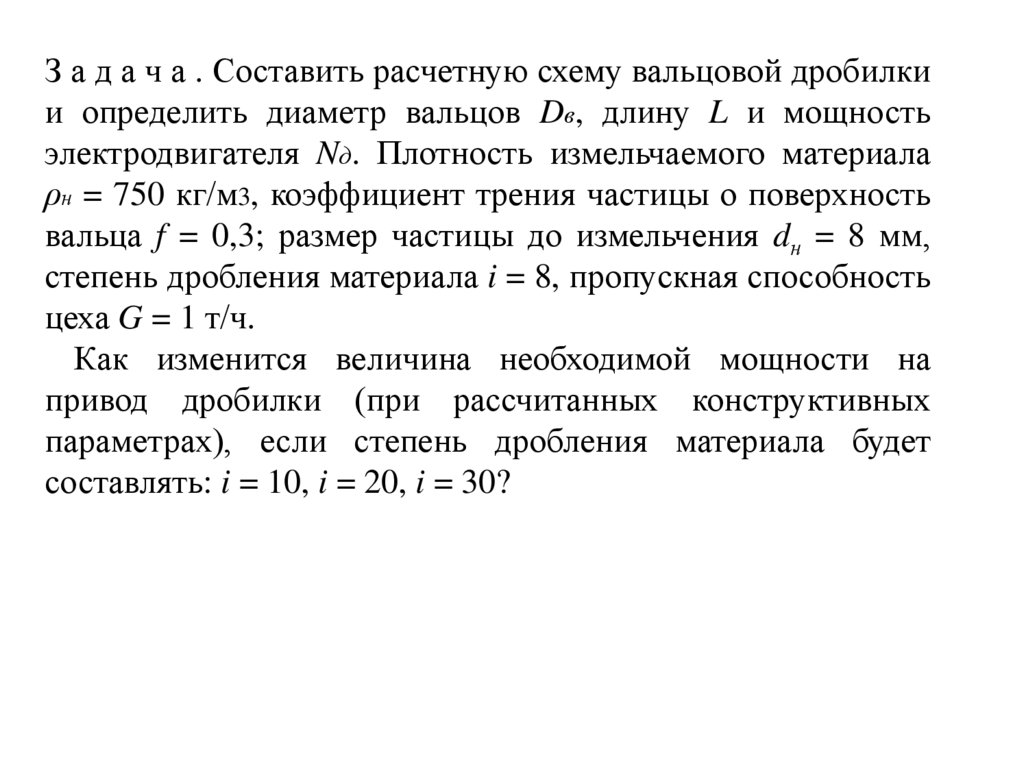

З а д а ч а . Составить расчетную схему вальцовой дробилкии определить диаметр вальцов Dв, длину L и мощность

электродвигателя Nд. Плотность измельчаемого материала

ρн = 750 кг/м3, коэффициент трения частицы о поверхность

вальца f = 0,3; размер частицы до измельчения dн = 8 мм,

степень дробления материала i = 8, пропускная способность

цеха G = 1 т/ч.

Как изменится величина необходимой мощности на

привод дробилки (при рассчитанных конструктивных

параметрах), если степень дробления материала будет

составлять: i = 10, i = 20, i = 30?

22.

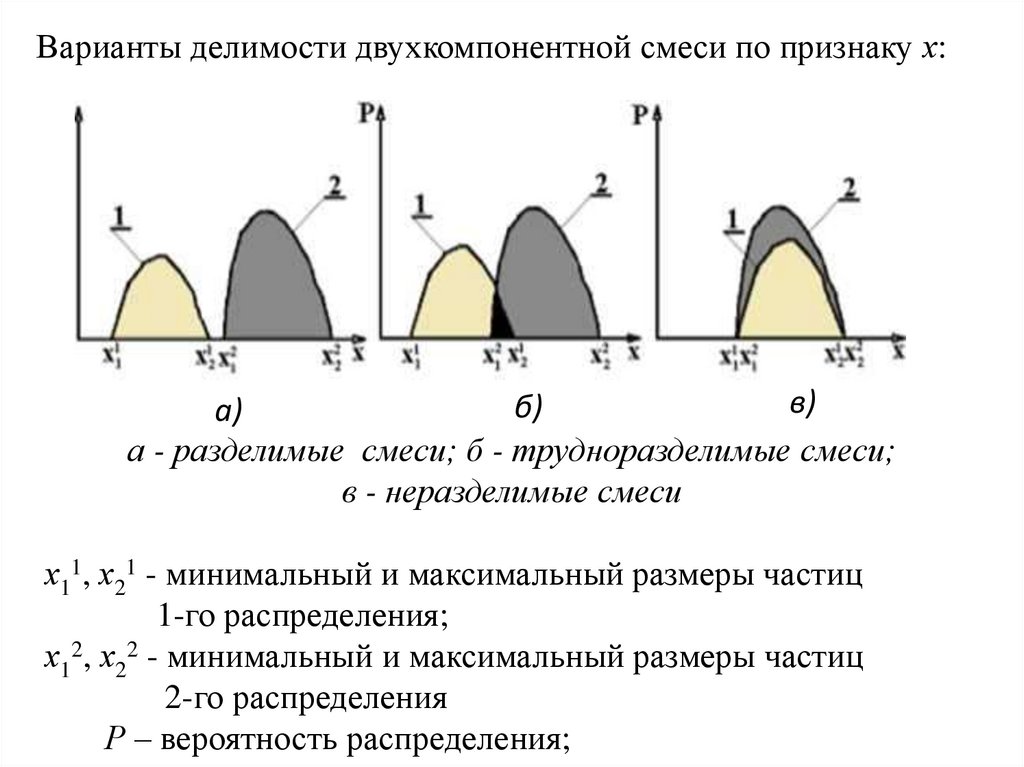

Варианты делимости двухкомпонентной смеси по признаку х:в)

б)

а)

а - разделимые смеси; б - трудноразделимые смеси;

в - неразделимые смеси

х11, х21 - минимальный и максимальный размеры частиц

1-го распределения;

х12, х22 - минимальный и максимальный размеры частиц

2-го распределения

Р – вероятность распределения;

23.

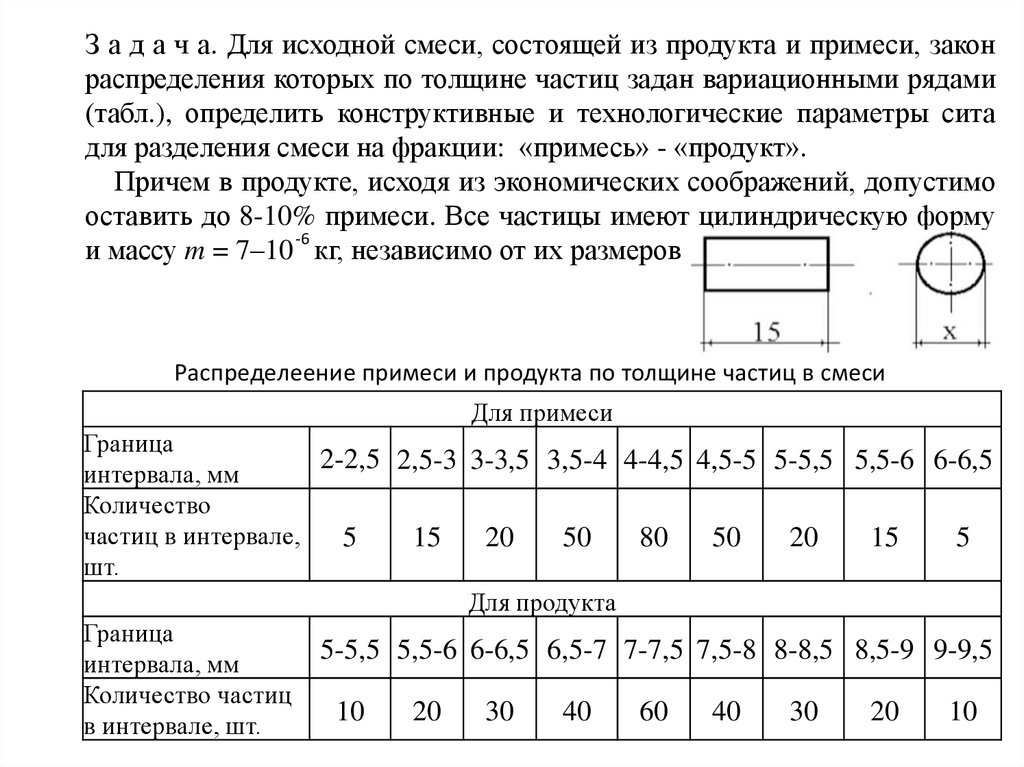

З а д а ч а. Для исходной смеси, состоящей из продукта и примеси, законраспределения которых по толщине частиц задан вариационными рядами

(табл.), определить конструктивные и технологические параметры сита

для разделения смеси на фракции: «примесь» - «продукт».

Причем в продукте, исходя из экономических соображений, допустимо

оставить до 8-10% примеси. Все частицы имеют цилиндрическую форму

-6

и массу m = 7–10 кг, независимо от их размеров

Распределеение примеси и продукта по толщине частиц в смеси

Для примеси

Граница

2-2,5 2,5-3 3-3,5 3,5-4 4-4,5 4,5-5 5-5,5 5,5-6 6-6,5

интервала, мм

Количество

частиц в интервале,

5

15

20

50

80

50

20

15

5

шт.

Для продукта

Граница

5-5,5 5,5-6 6-6,5 6,5-7 7-7,5 7,5-8 8-8,5 8,5-9 9-9,5

интервала, мм

Количество частиц

10

20

30

40

60

40

30

20

10

в интервале, шт.

24.

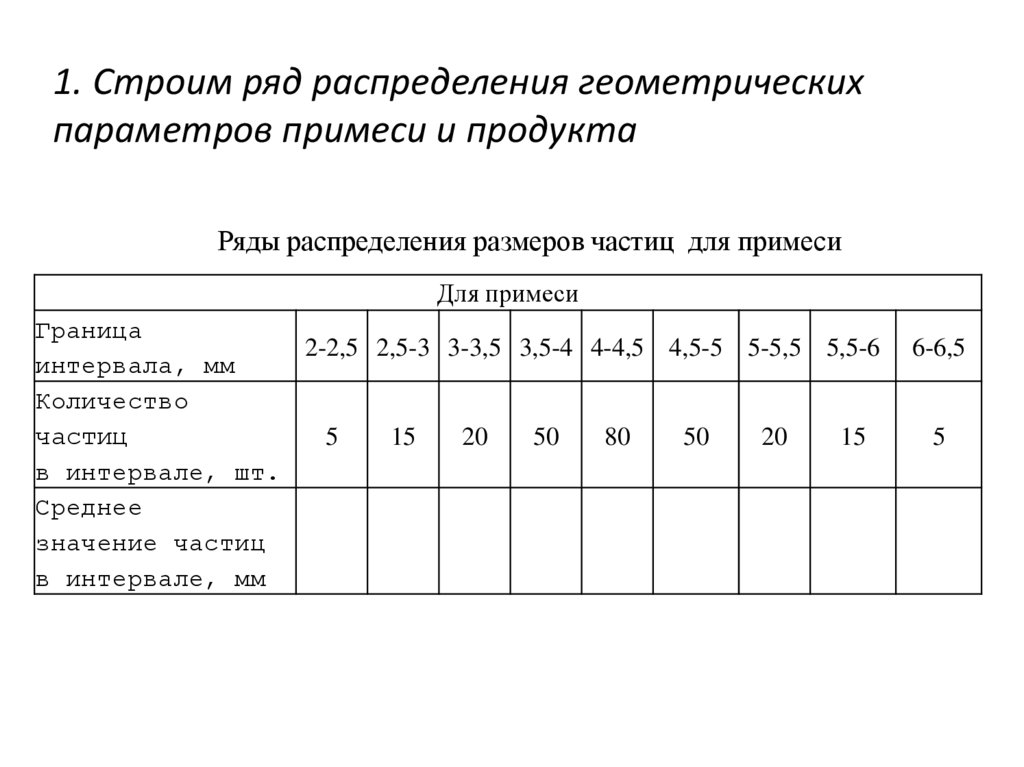

1. Строим ряд распределения геометрическихпараметров примеси и продукта

Ряды распределения размеров частиц для примеси

Для примеси

Граница

2-2,5 2,5-3 3-3,5 3,5-4 4-4,5 4,5-5 5-5,5 5,5-6

интервала, мм

Количество

частиц

5

15

20

50

80

50

20

15

в интервале, шт.

Среднее

значение частиц

в интервале, мм

6-6,5

5

25.

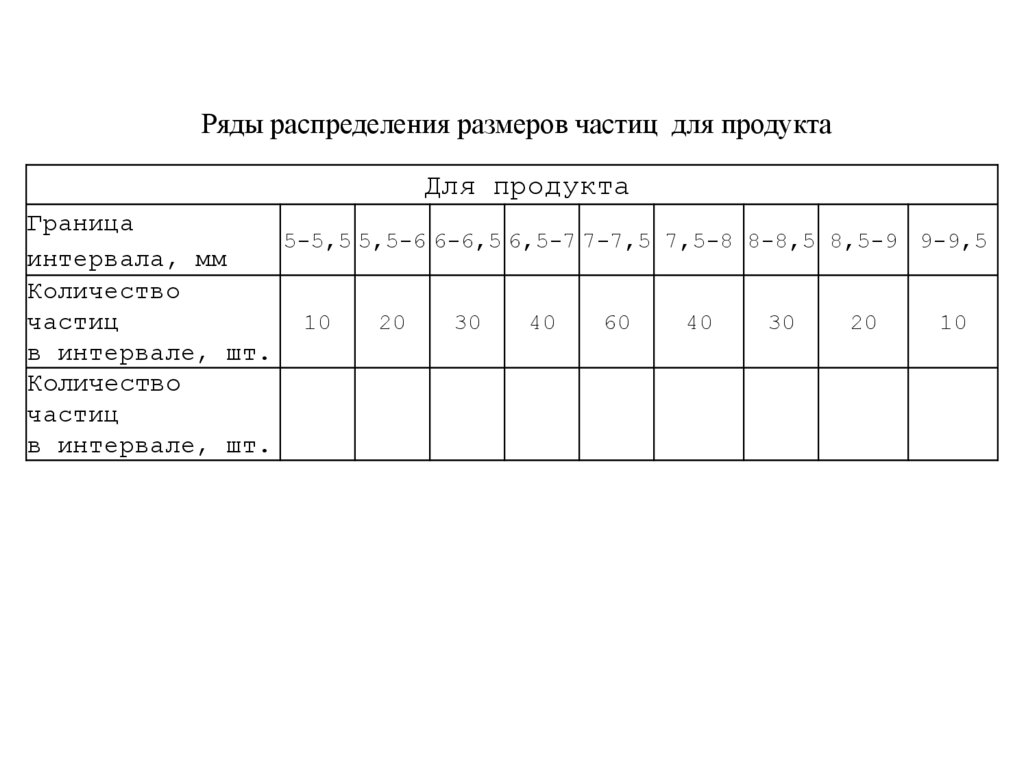

Ряды распределения размеров частиц для продуктаДля продукта

Граница

5-5,5 5,5-6 6-6,5 6,5-7 7-7,5 7,5-8 8-8,5 8,5-9 9-9,5

интервала, мм

Количество

частиц

10

20

30

40

60

40

30

20

10

в интервале, шт.

Количество

частиц

в интервале, шт.

26.

2. Строим гистограмму распределения размеровчастиц

n, шт

x, мм

27.

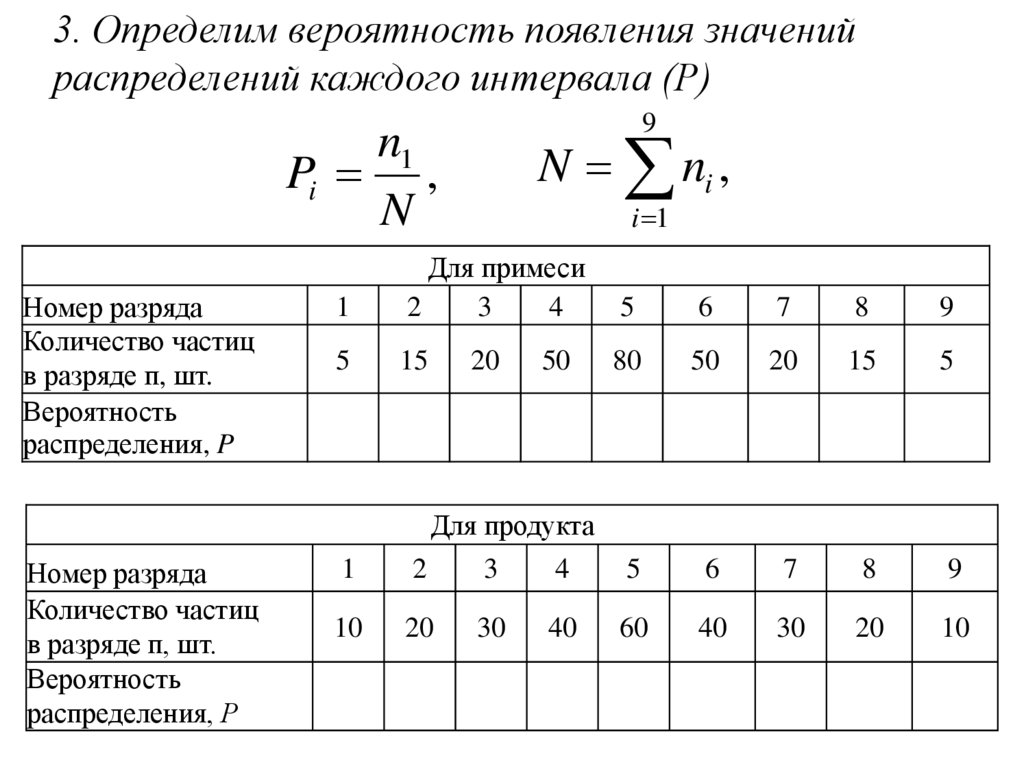

3. Определим вероятность появления значенийраспределений каждого интервала (Р)

9

N ni ,

n1

Pi ,

N

Номер разряда

Количество частиц

в разряде п, шт.

Вероятность

распределения, P

i 1

1

Для примеси

2

3

4

5

6

7

8

9

5

15

80

50

20

15

5

20

50

Для продукта

Номер разряда

Количество частиц

в разряде п, шт.

Вероятность

распределения, Р

1

2

3

4

5

6

7

8

9

10

20

30

40

60

40

30

20

10

28.

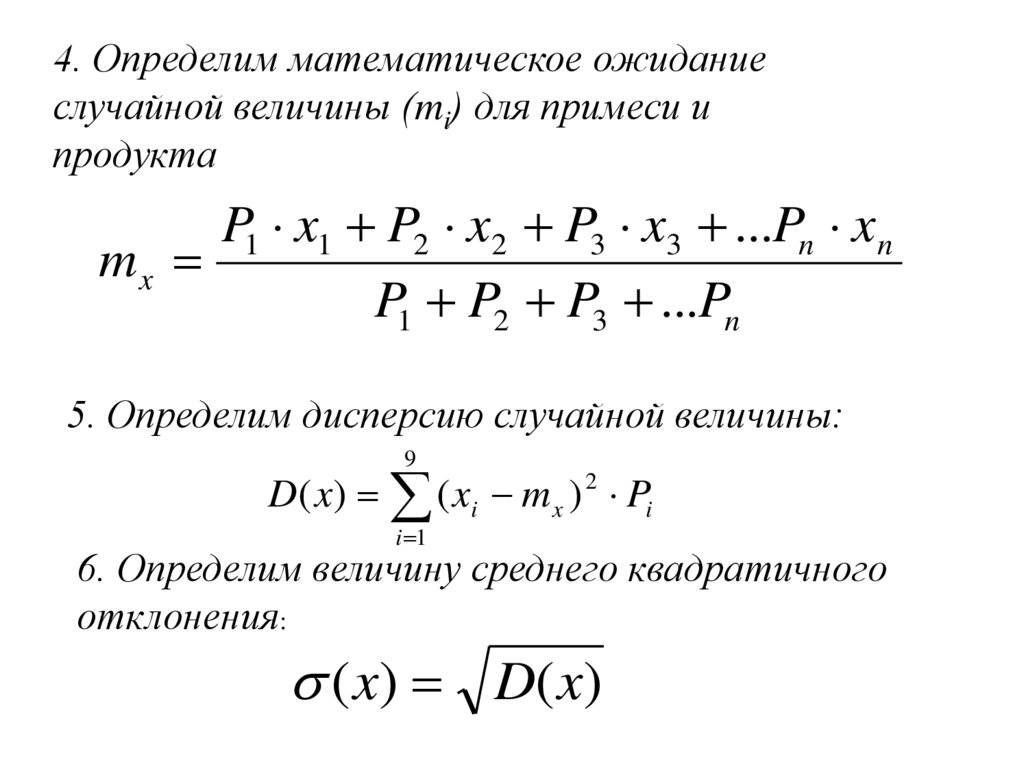

4. Определим математическое ожиданиеслучайной величины (mi) для примеси и

продукта

P1 x1 P2 x2 P3 x3 ...Pn xn

mx

P1 P2 P3 ...Pn

5. Определим дисперсию случайной величины:

9

D( x) ( xi m x ) Pi

2

i 1

6. Определим величину среднего квадратичного

отклонения:

( x) D( x)

29.

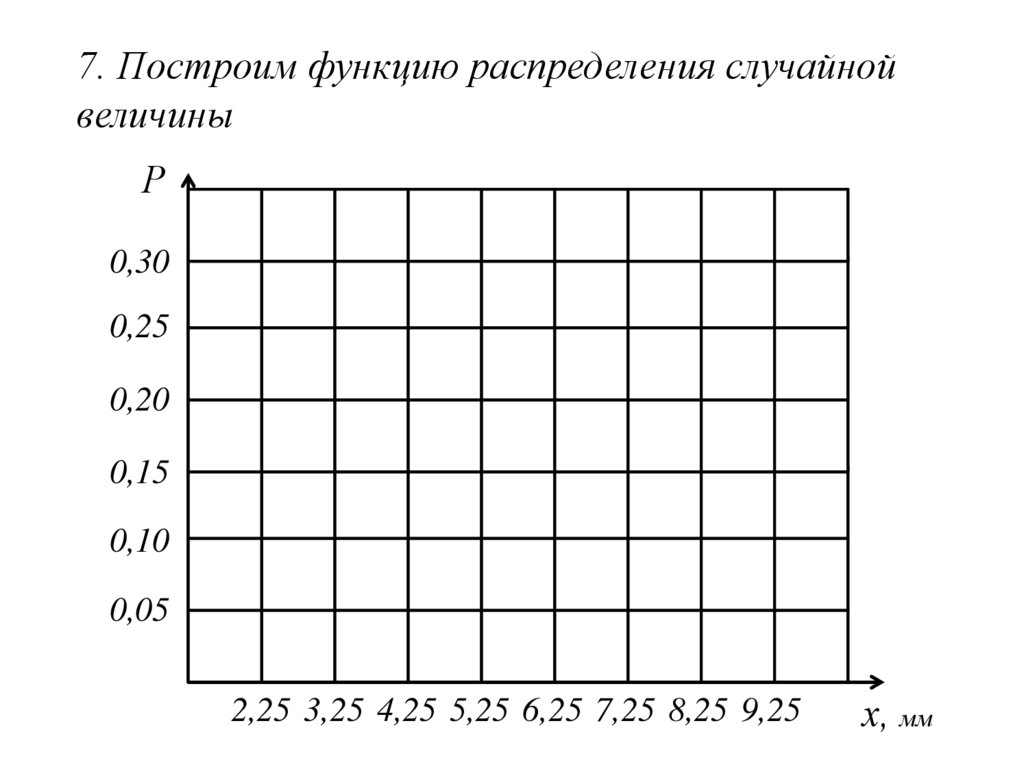

7. Построим функцию распределения случайнойвеличины

Р

0,30

0,25

0,20

0,15

0,10

0,05

2,25 3,25 4,25 5,25 6,25 7,25 8,25 9,25

х, мм

30.

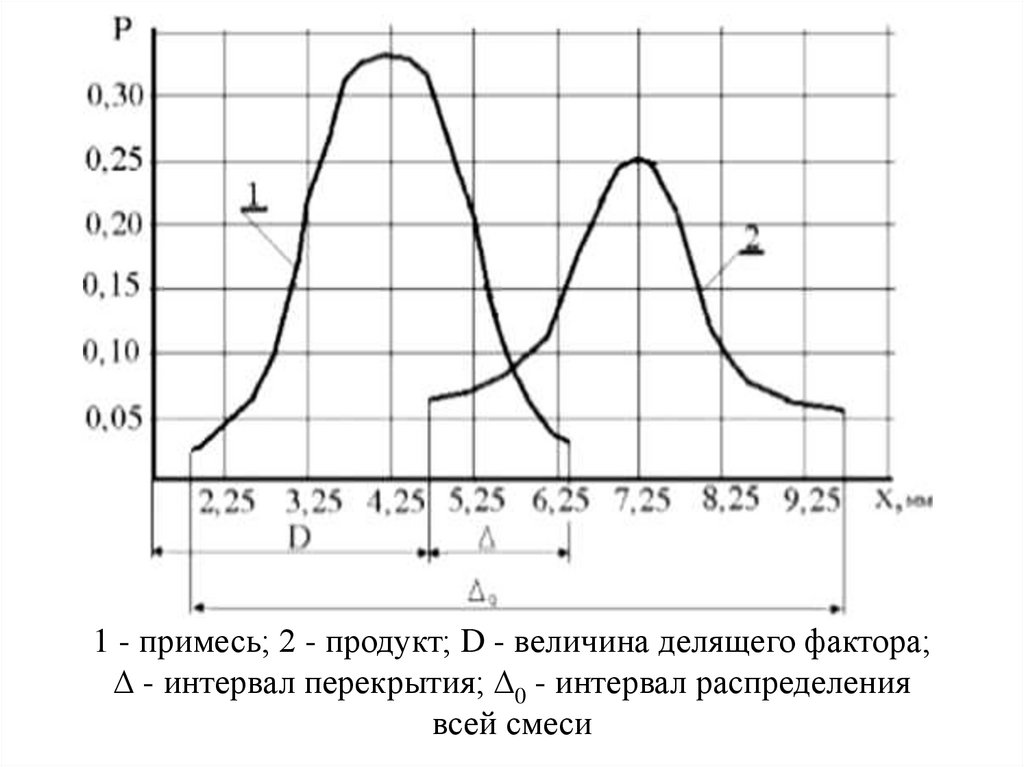

1 - примесь; 2 - продукт; D - величина делящего фактора;∆ - интервал перекрытия; ∆0 - интервал распределения

всей смеси

31.

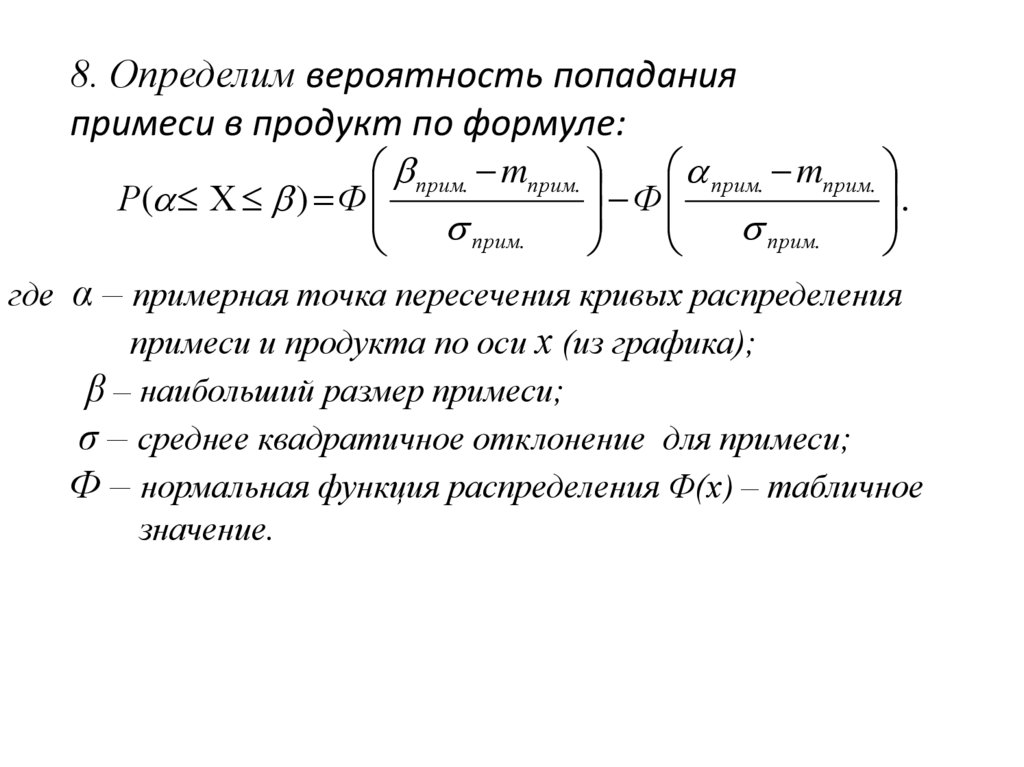

8. Определим вероятность попаданияпримеси в продукт по формуле:

прим. mприм.

прим. mприм.

Ф

.

Р( ) Ф

прим

.

прим

.

где α – примерная точка пересечения кривых распределения

примеси и продукта по оси х (из графика);

β – наибольший размер примеси;

σ – среднее квадратичное отклонение для примеси;

Ф – нормальная функция распределения Ф(х) – табличное

значение.

32.

9. Определим вероятность попаданияпродукта в примесь по формуле:

прод. mпрод.

прод. mпрод.

Ф

.

Р( ) Ф

прод

.

прод

.

где α – наименьший размер продукта;

β – примерная точка пересечения кривых распределения

примеси и продукта по оси х (из графика);

σ – среднее квадратичное отклонение для примеси;

Ф – нормальная функция распределения Ф(х) – табличное

значение.

За оптимальный размер сита принимаем размер αприм.= βпрод.,

удовлетворяющий условию задачи (8…10% примеси в продукте).

33.

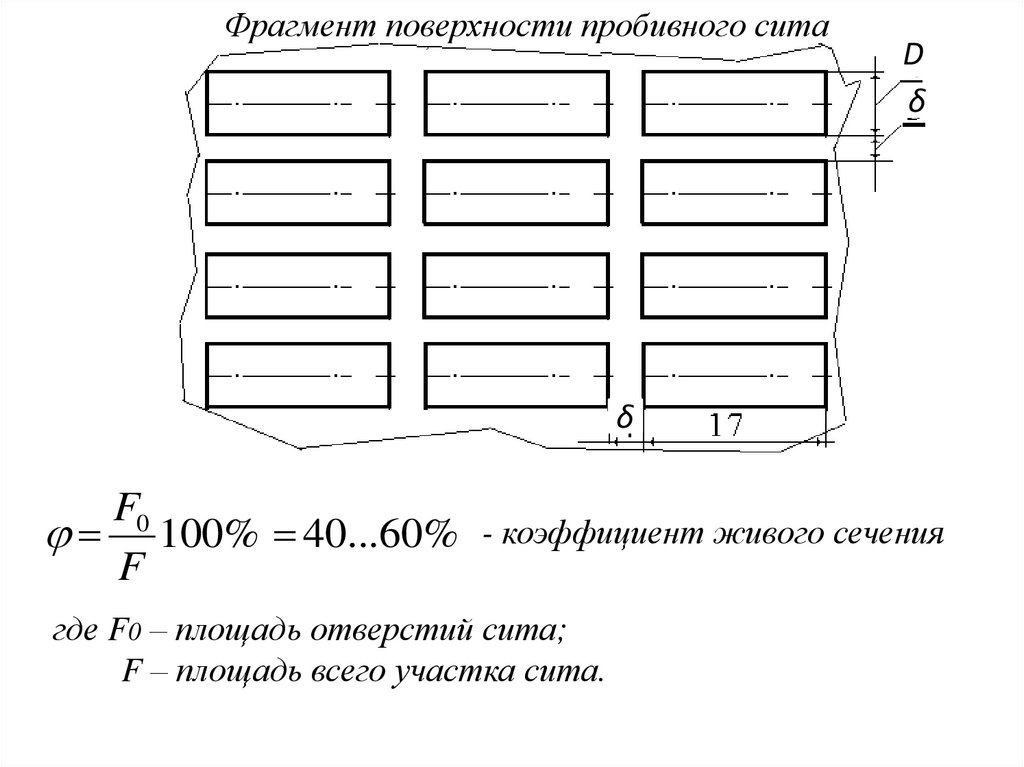

Фрагмент поверхности пробивного ситаD

δ

δ

F0

100% 40...60% - коэффициент живого сечения

F

где F0 – площадь отверстий сита;

F – площадь всего участка сита.

34.

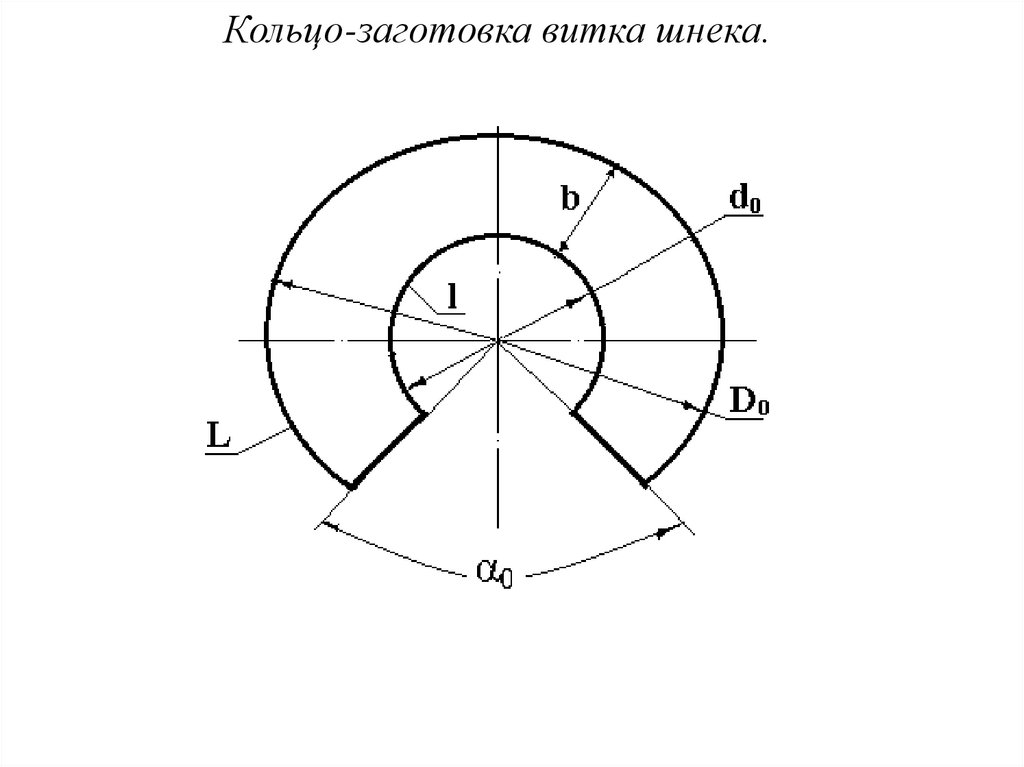

Расчет шнекового транспортера35.

Кольцо-заготовка витка шнека.36.

37.

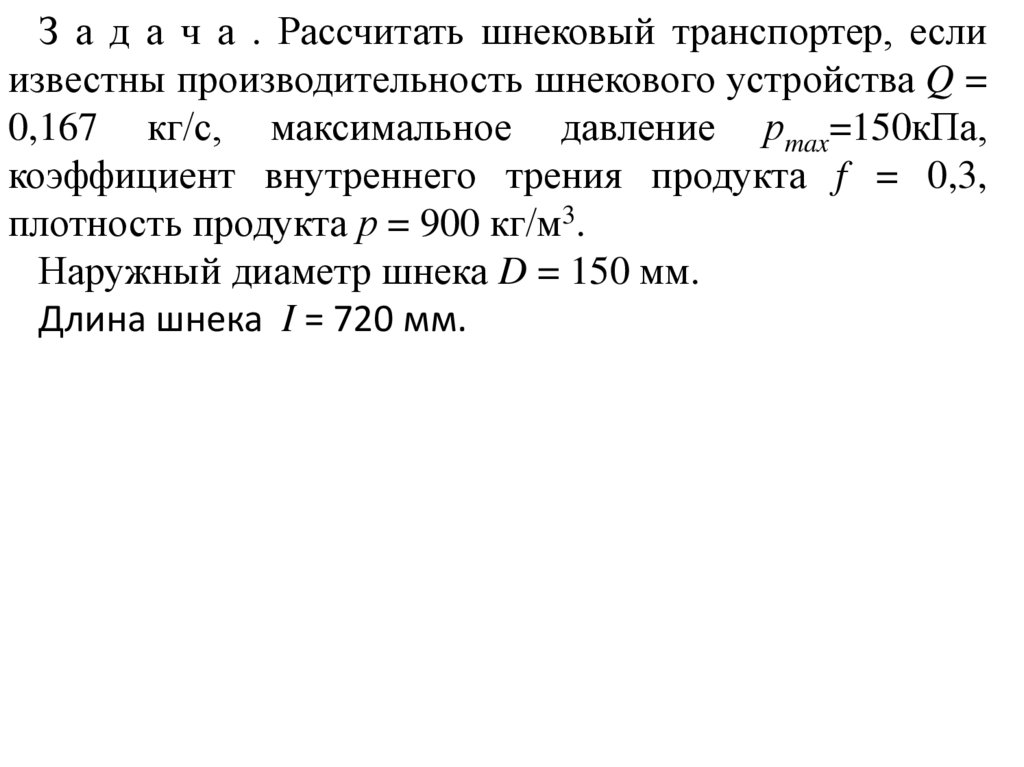

З а д а ч а . Рассчитать шнековый транспортер, еслиизвестны производительность шнекового устройства Q =

0,167 кг/с, максимальное давление рmax=150кПа,

коэффициент внутреннего трения продукта f = 0,3,

плотность продукта р = 900 кг/м3.

Наружный диаметр шнека D = 150 мм.

Длина шнека I = 720 мм.

38.

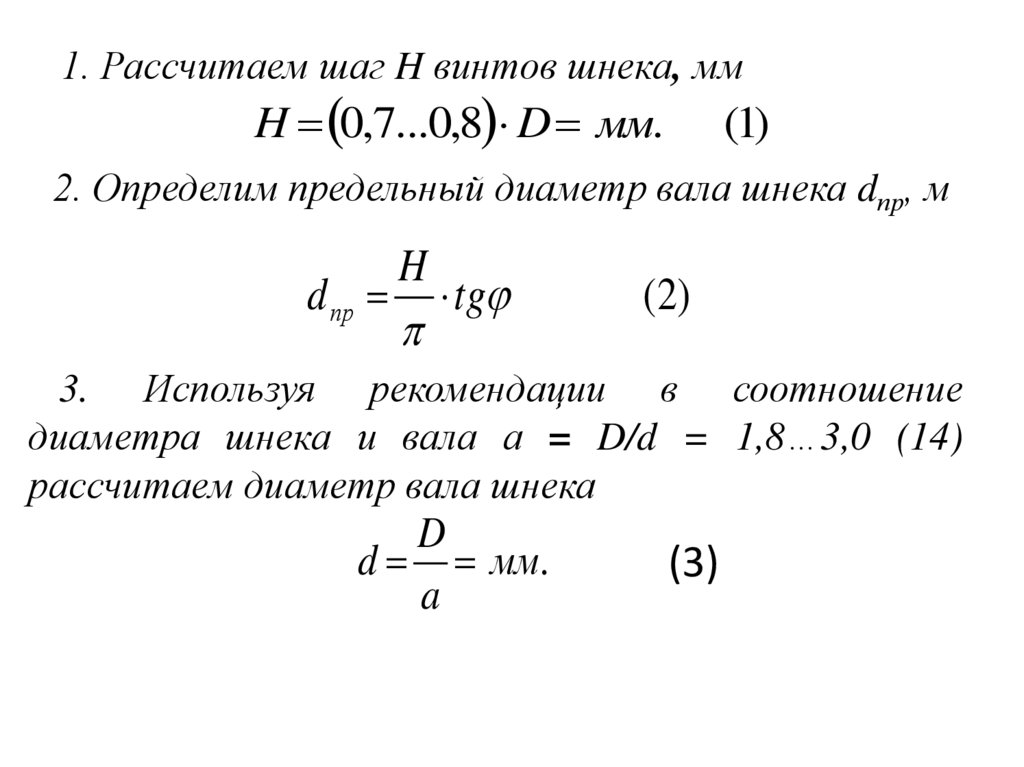

1. Рассчитаем шаг H винтов шнека, ммH 0,7...0,8 D мм.

(1)

2. Определим предельный диаметр вала шнека dпр, м

H

d пр tg

(2)

3. Используя рекомендации в соотношение

диаметра шнека и вала а = D/d = 1,8…3,0 (14)

рассчитаем диаметр вала шнека

D

d мм.

a

(3)

39.

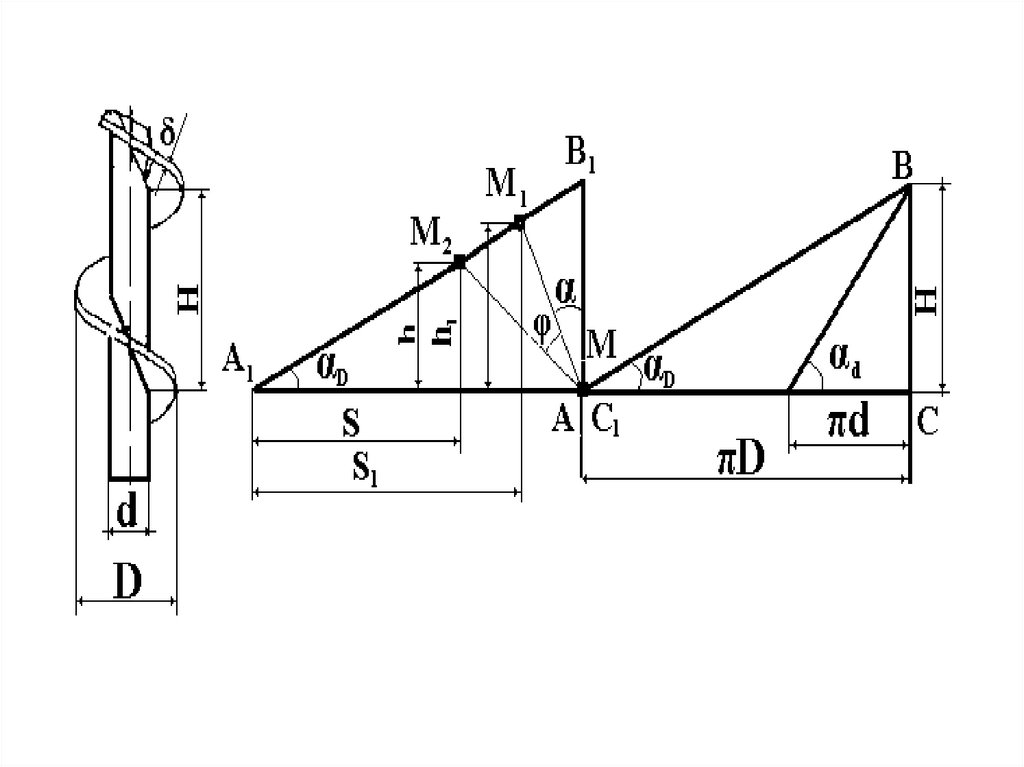

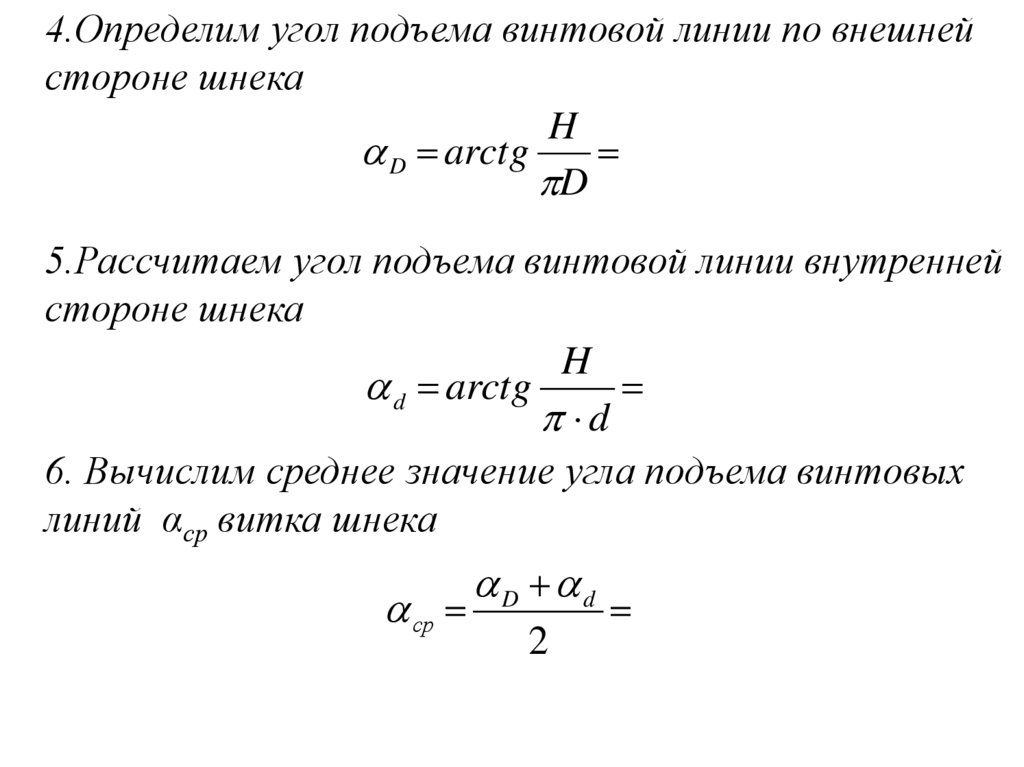

4.Определим угол подъема винтовой линии по внешнейстороне шнека

H

D arctg

D

5.Рассчитаем угол подъема винтовой линии внутренней

стороне шнека

H

d arctg

d

6. Вычислим среднее значение угла подъема винтовых

линий αср витка шнека

D d

ср

2

40.

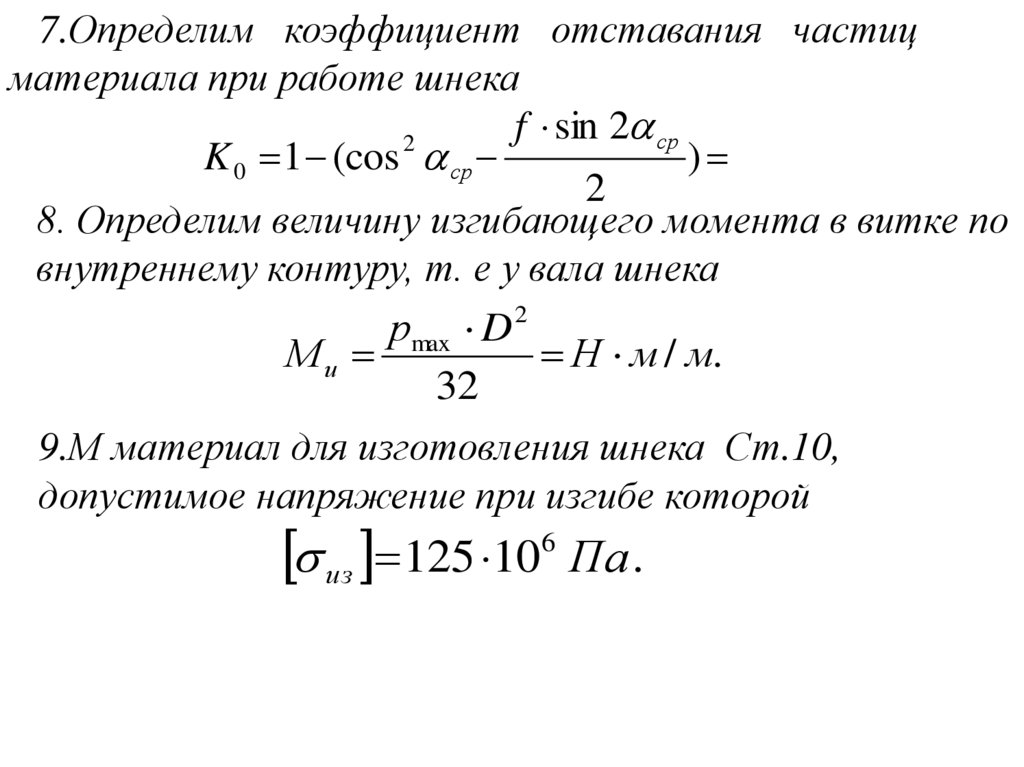

7.Определим коэффициент отставания частицматериала при работе шнека

f sin 2 ср

2

K 0 1 (cos ср

)

2

8. Определим величину изгибающего момента в витке по

внутреннему контуру, т. е у вала шнека

рmax D 2

Ми

Н м / м.

32

9.М материал для изготовления шнека Ст.10,

допустимое напряжение при изгибе которой

из 125 10

6

Па .

41.

10. Рассчитаем толщину витка шнека δ6 Ми

из

м.

11. Определим площадь внутренней цилиндрической

поверхности корпуса устройства на длине одного шага

Fв D ( H ) м .

2

12. Рассчитаем длину развертки винтовой линии по

диаметру вала шнека

l H 2 ( d ) 2 м.

13. Определим длину развертки винтовой линии по

наружному диаметру витков

L H ( D) м.

2

2

42.

14. Вычислим площадь поверхности витка на длинеодного шага шнека

1

D 2L 2

2

Fш D L d l H ln(

) м

4

d 2l

15. Проверим соотношение Fш и Fв, оно должно

соответствовать условию Fш < Fв

16. Определим значение крутящего момента при двух

рабочих витках шнека

М кр 1,131 n рmax ( D3 d 3 ) tg ср Н м .

17. Вычислим осевое усилие

S 0,392 n ( D 2 d 2 ) рmax Н .

43.

18. Определим нормальное напряжение σсж в опасномсечении вала, ослабленном на 2 мм по диаметру в месте

изготовления канавки для колец-заготовок (dос=0,05 0,002 = 0,048 мм)

S

сж МПа .

F

19. Рассчитаем касательное напряжение в опасном

сечении вала шнека

М кр

МПа.

Wр

Wр

d3

16

44.

20. Определим эквивалентное напряжение в опасномсечении вала шнека

2

экв сж

4 2 МПа .

21. Эквивалентное напряжение для материала из Ст.10

находится в пределах допустимого значения [σ]= 360

МПа

22 Примем коэффициент заполнения межвиткового

пространства равным единице (ψ= 1) и определим

угловую скорость вращения шнека преобразовав

выражение

Q

рад / с

2

2

0,125 ( D d ) H (1 K 0 )

45.

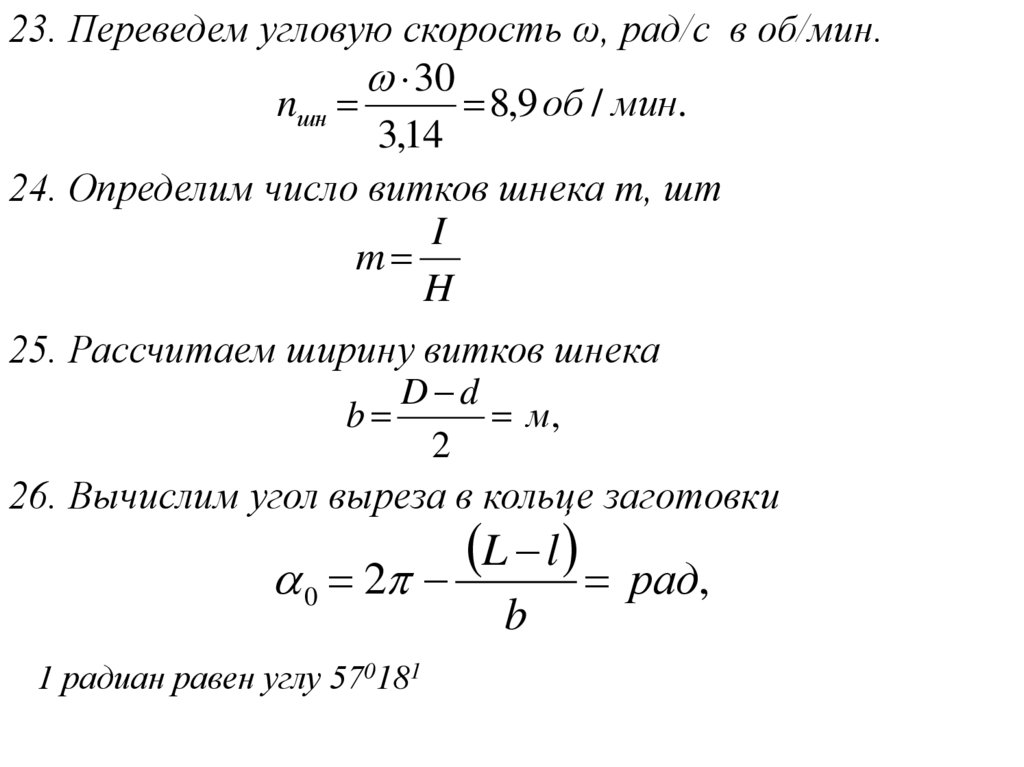

23. Переведем угловую скорость ω, рад/с в об/мин.30

nшн

8,9 об / мин.

3,14

24. Определим число витков шнека m, шт

I

m

H

25. Рассчитаем ширину витков шнека

D d

b

м,

2

26. Вычислим угол выреза в кольце заготовки

0

L l

2

1 радиан равен углу 570181

b

рад,

46.

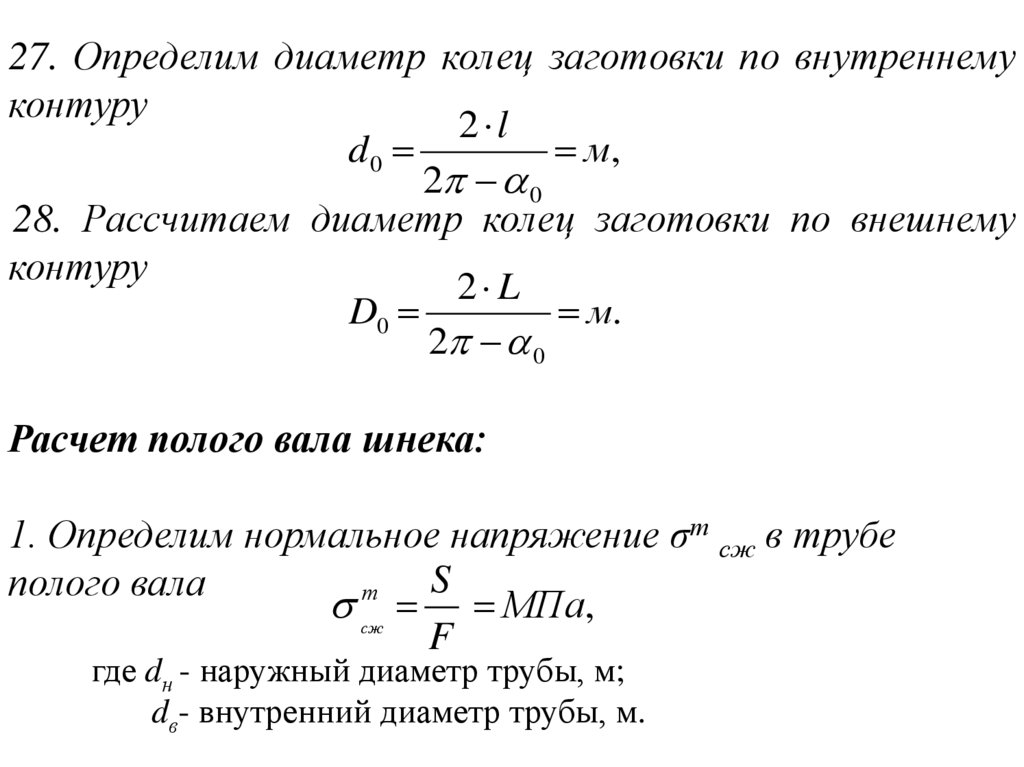

27. Определим диаметр колец заготовки по внутреннемуконтуру

2 l

d0

м,

2 0

28. Рассчитаем диаметр колец заготовки по внешнему

контуру

2 L

D0

м.

2 0

Расчет полого вала шнека:

1. Определим нормальное напряжение σт сж в трубе

S

полого вала

т

сж МПа,

F

где dн - наружный диаметр трубы, м;

dв- внутренний диаметр трубы, м.

47.

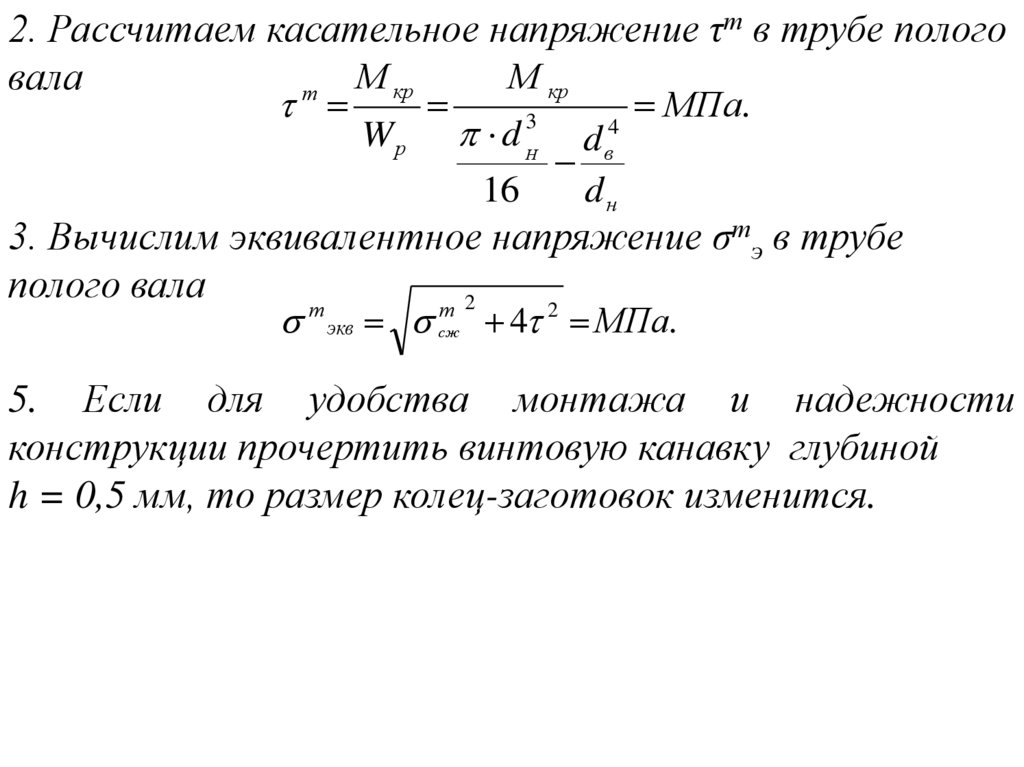

2. Рассчитаем касательное напряжение τт в трубе пологоМ кр

М кр

вала

т

МПа.

3

4

Wр d

dв

Н

16

dн

3. Вычислим эквивалентное напряжение σтэ в трубе

полого вала

т

т 2

экв 4 2 МПа.

сж

5. Если для удобства монтажа и надежности

конструкции прочертить винтовую канавку глубиной

h = 0,5 мм, то размер колец-заготовок изменится.

Промышленность

Промышленность