Похожие презентации:

Расчет оборудования для подготовки формовочных материалов и приготовления смесей

1. Расчет оборудования для подготовки формовочных материалов и приготовления смесей

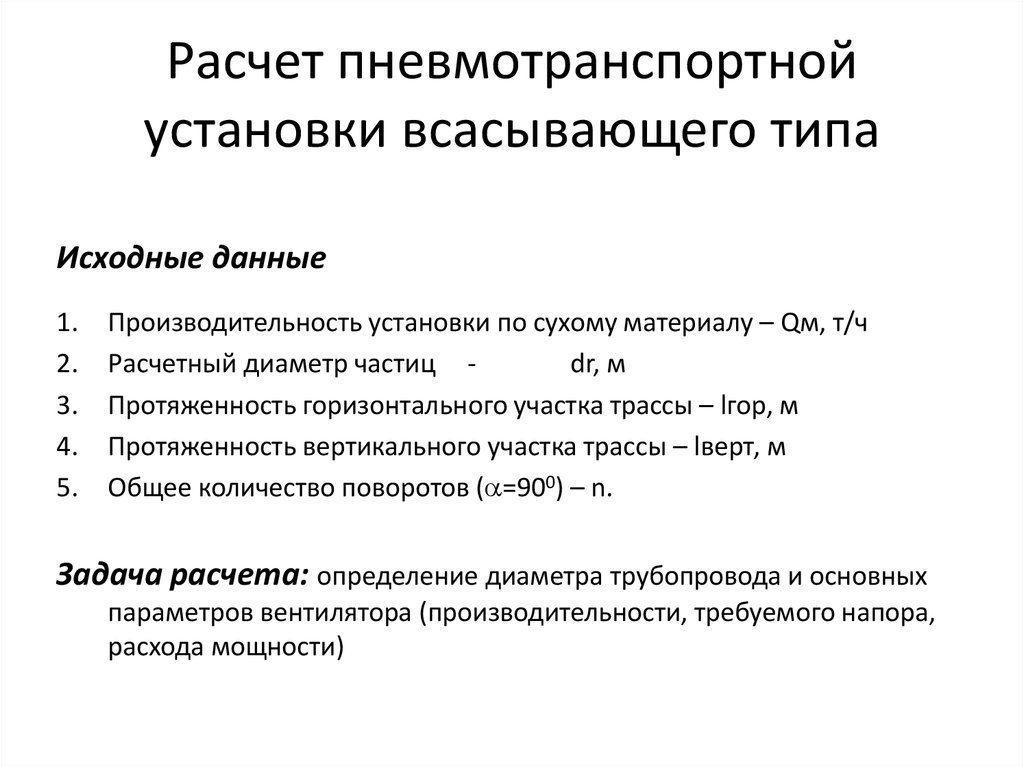

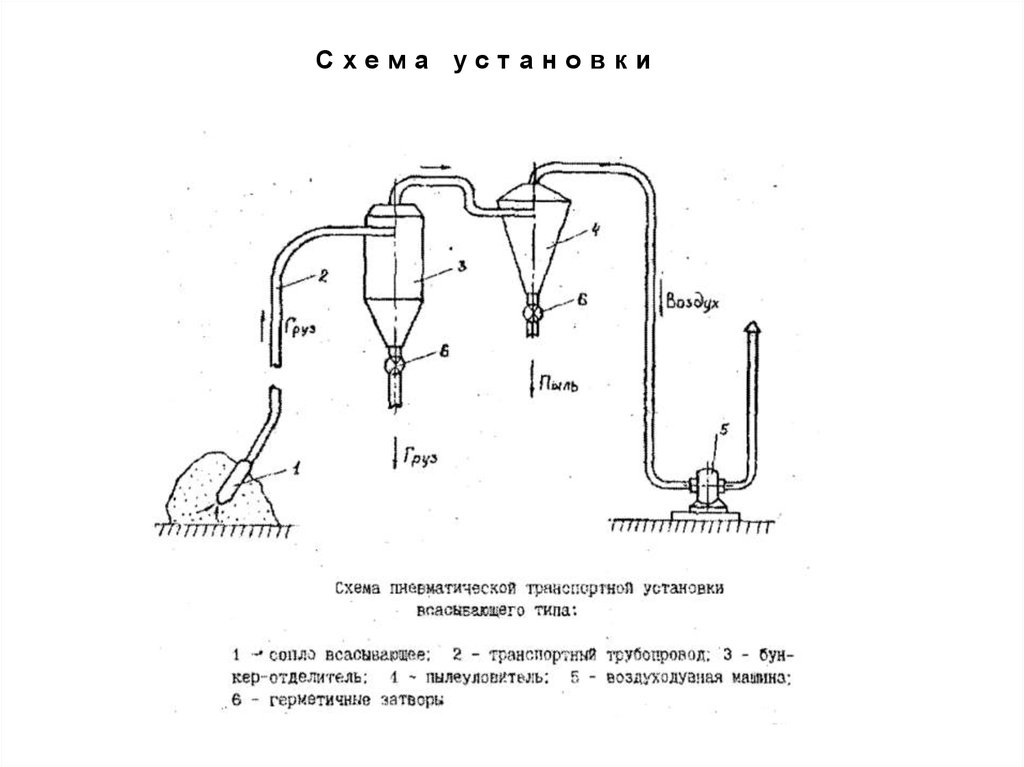

2. Расчет пневмотранспортной установки всасывающего типа

Исходные данные1.

2.

3.

4.

5.

Производительность установки по сухому материалу – Qм, т/ч

Расчетный диаметр частиц dr, м

Протяженность горизонтального участка трассы – lгор, м

Протяженность вертикального участка трассы – lверт, м

Общее количество поворотов ( =900) – n.

Задача расчета: определение диаметра трубопровода и основных

параметров вентилятора (производительности, требуемого напора,

расхода мощности)

3.

Схема установки4.

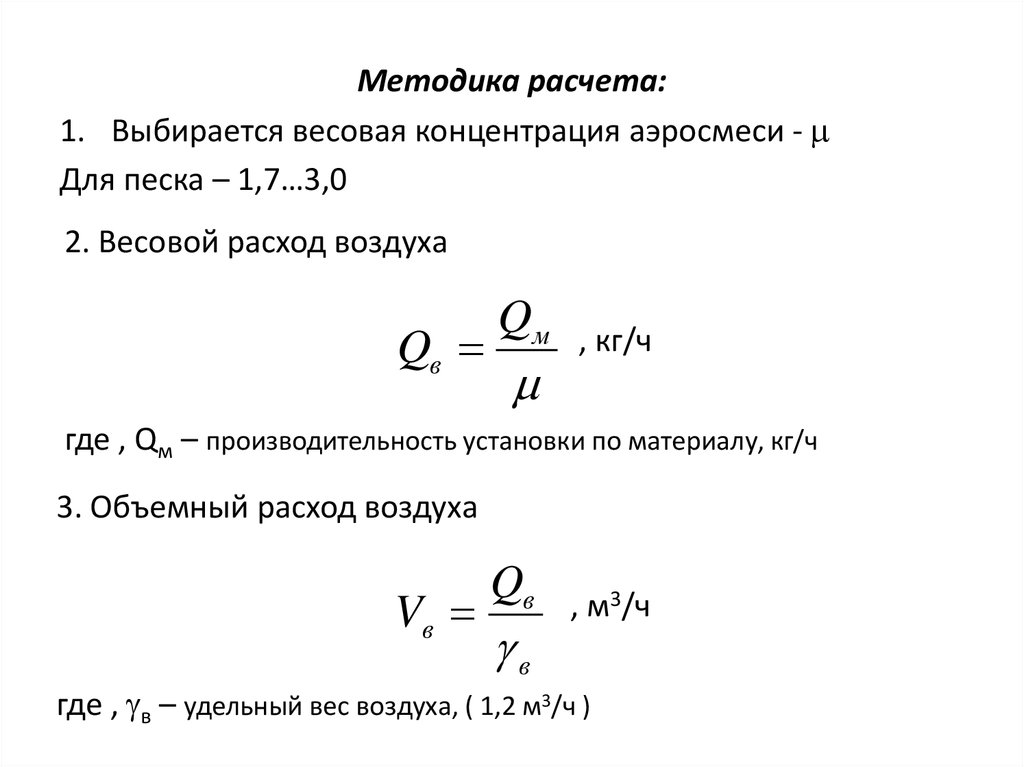

Методика расчета:1. Выбирается весовая концентрация аэросмеси -

Для песка – 1,7…3,0

2. Весовой расход воздуха

Qв

Qм

, кг/ч

где , Qм – производительность установки по материалу, кг/ч

3. Объемный расход воздуха

Vв

Qв

в

, м3/ч

где , в – удельный вес воздуха, ( 1,2 м3/ч )

5.

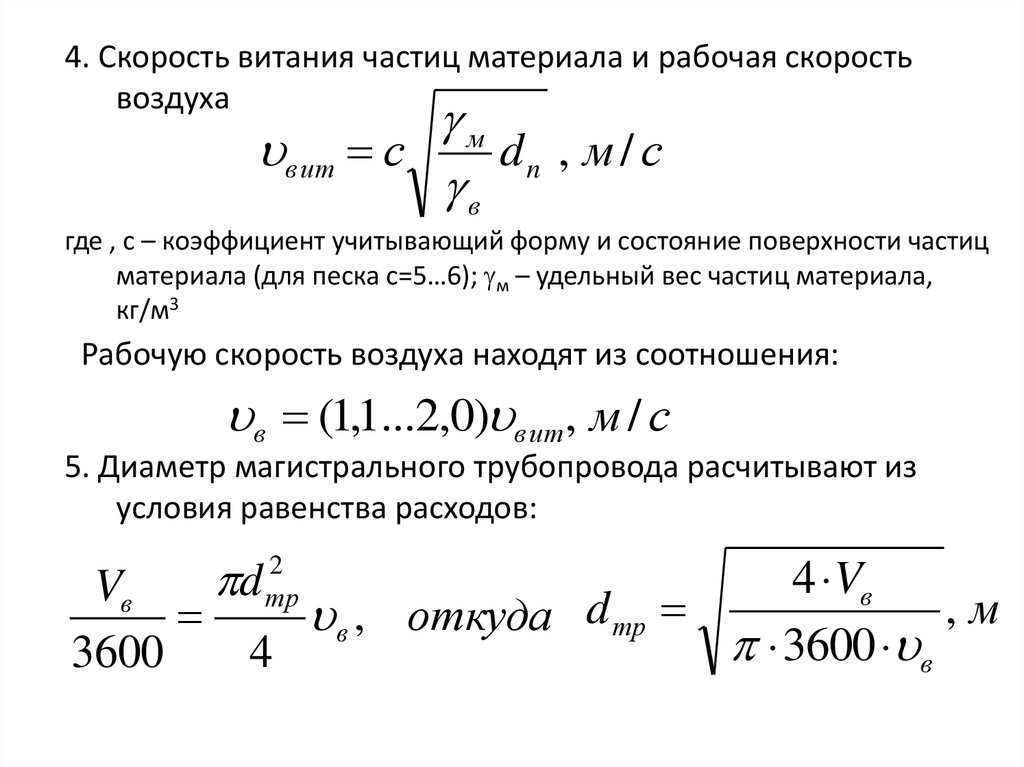

4. Скорость витания частиц материала и рабочая скоростьвоздуха

м

вит с

dn , м / с

в

где , с – коэффициент учитывающий форму и состояние поверхности частиц

материала (для песка с=5…6); м – удельный вес частиц материала,

кг/м3

Рабочую скорость воздуха находят из соотношения:

в (1,1...2,0) вит, м / с

5. Диаметр магистрального трубопровода расчитывают из

условия равенства расходов:

4 Vв

d

Vв

,м

в , откуда d тр

3600 в

3600

4

2

тр

6.

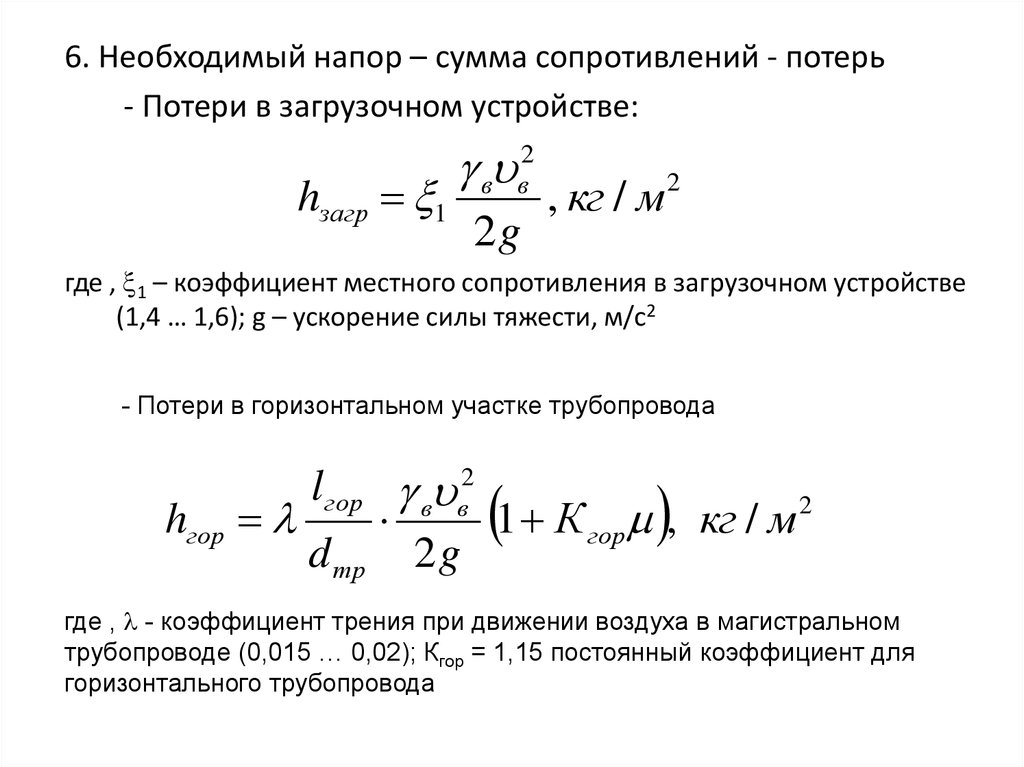

6. Необходимый напор – сумма сопротивлений - потерь- Потери в загрузочном устройстве:

hзагр 1

2

в в

2g

, кг / м

2

где , 1 – коэффициент местного сопротивления в загрузочном устройстве

(1,4 … 1,6); g – ускорение силы тяжести, м/с2

- Потери в горизонтальном участке трубопровода

hгор

lгор в в2

1 К гор , кг / м 2

d тр 2 g

где , - коэффициент трения при движении воздуха в магистральном

трубопроводе (0,015 … 0,02); Кгор = 1,15 постоянный коэффициент для

горизонтального трубопровода

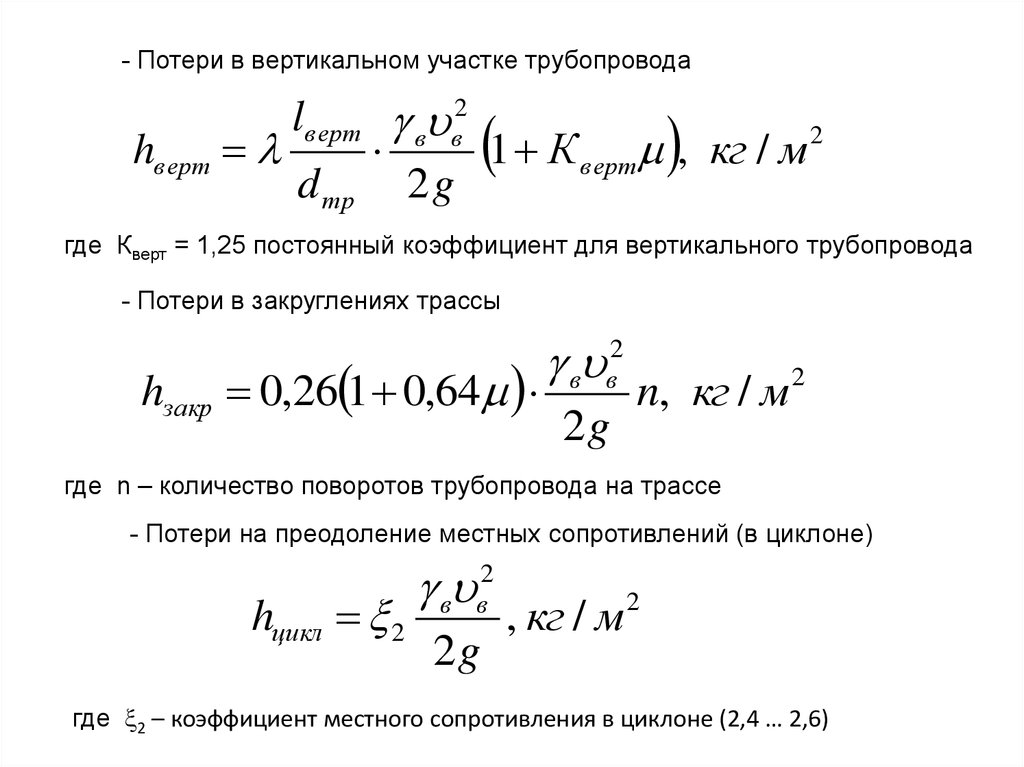

7.

- Потери в вертикальном участке трубопроводаlв ерт в в2

1 К в ерт , кг / м 2

hв ерт

d тр 2 g

где Кверт = 1,25 постоянный коэффициент для вертикального трубопровода

- Потери в закруглениях трассы

hзакр 0,26 1 0,64

2

в в

2g

n, кг / м

2

где n – количество поворотов трубопровода на трассе

- Потери на преодоление местных сопротивлений (в циклоне)

hцикл 2

в в2

2g

, кг / м 2

где 2 – коэффициент местного сопротивления в циклоне (2,4 … 2,6)

8.

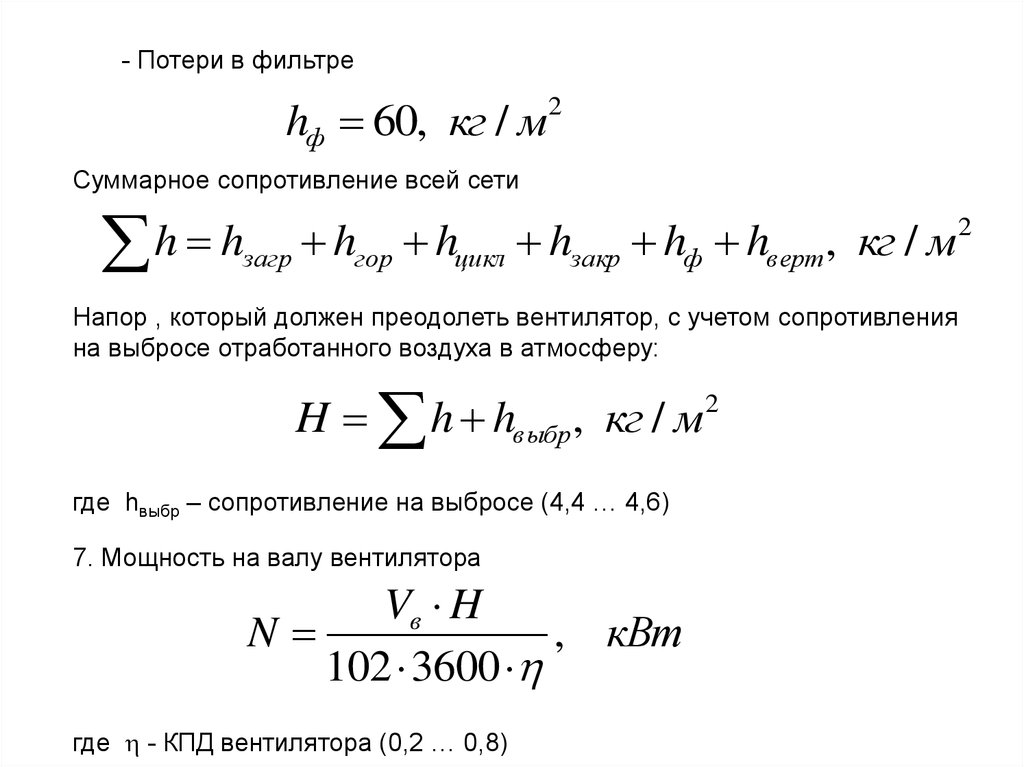

- Потери в фильтреhф 60, кг / м2

Суммарное сопротивление всей сети

h h

загр

hгор hцикл hзакр hф hверт, кг / м

2

Напор , который должен преодолеть вентилятор, с учетом сопротивления

на выбросе отработанного воздуха в атмосферу:

H h hвыбр , кг / м2

где hвыбр – сопротивление на выбросе (4,4 … 4,6)

7. Мощность на валу вентилятора

Vв H

N

, кВт

102 3600

где - КПД вентилятора (0,2 … 0,8)

9.

Выбирается весовая концентрация аэросмеси -Для песка – 1,7…3,0, угольная пыль – 20 … 30, молотая глина – 5 … 20

В зависимости от приведенной дальности транспортирования:

Lпр

1500

1300

1100

1000

800

600

500

400

100

50

5-10

8-15

9-16

10-17

12-18

13-19

15-20

17-25

65

90

L l г ,в lэкв

где lг,в – сумма геометрических длин участков, lэкв – сумма прямых участков

эквивалентных коленам и др. R/dтр 3 в горизонтальной плоскости принимают

5 м. R/dтр 5 в вертикальной плоскости – 8 м.

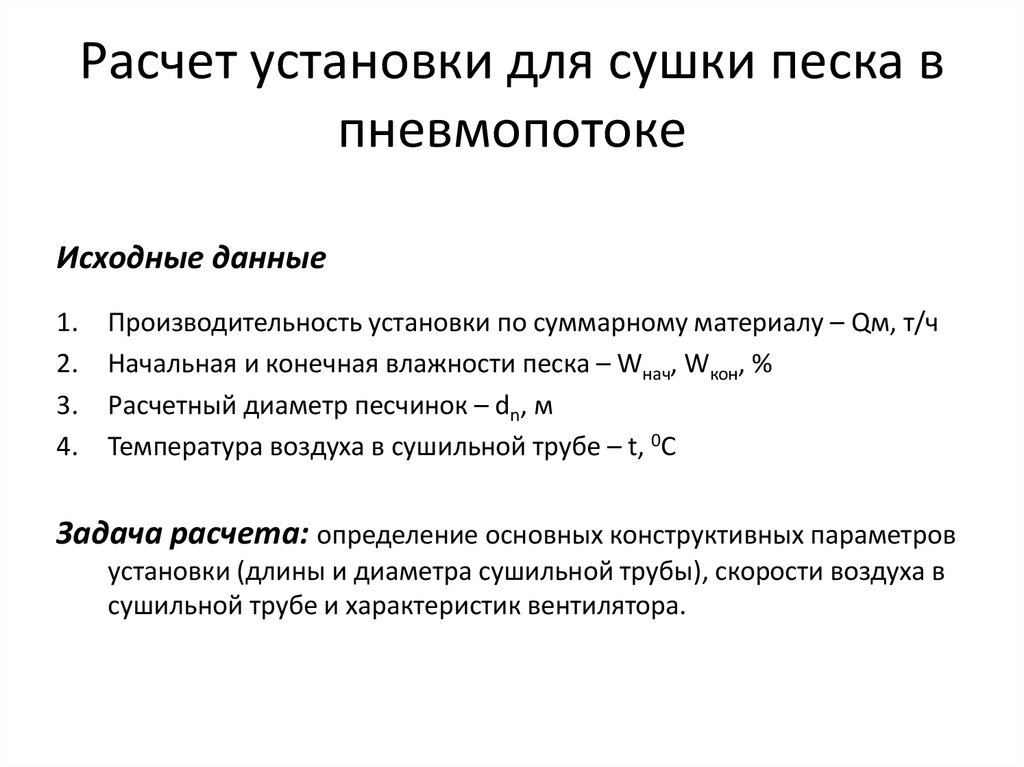

10. Расчет установки для сушки песка в пневмопотоке

Исходные данные1.

2.

3.

4.

Производительность установки по суммарному материалу – Qм, т/ч

Начальная и конечная влажности песка – Wнач, Wкон, %

Расчетный диаметр песчинок – dn, м

Температура воздуха в сушильной трубе – t, 0С

Задача расчета: определение основных конструктивных параметров

установки (длины и диаметра сушильной трубы), скорости воздуха в

сушильной трубе и характеристик вентилятора.

11.

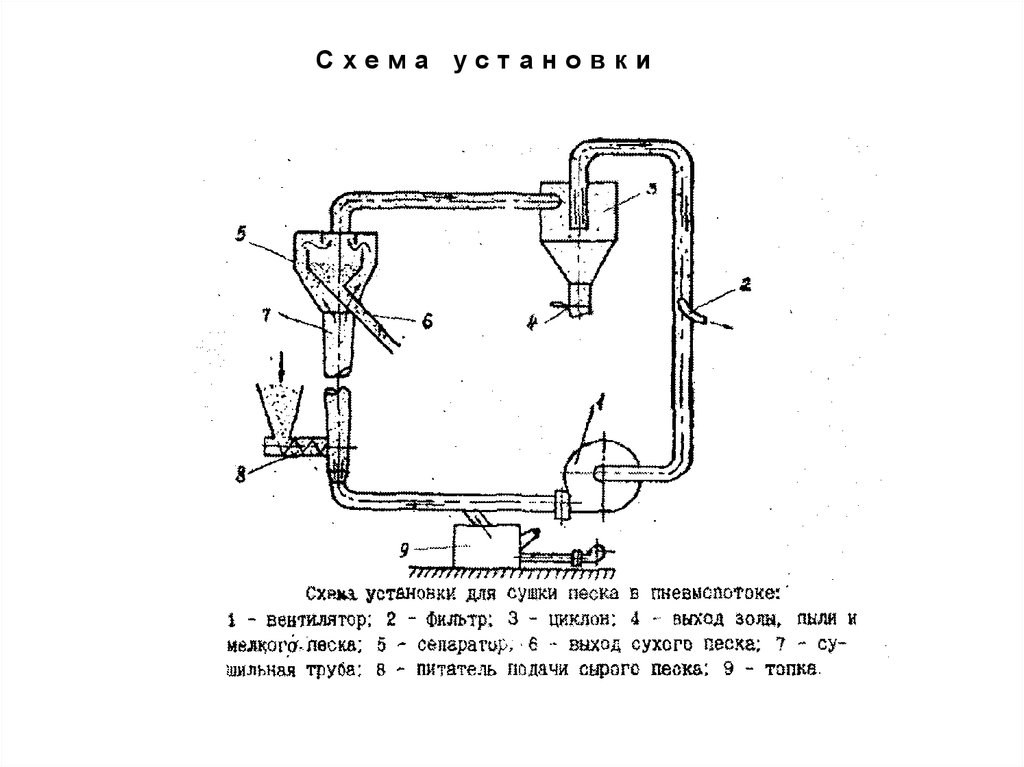

Схема установки12.

Методика расчета:1.Рабочая скорость воздуха в трубе

м

в 1,5К

dn

вt

, м/с

0

где , м – удельный вес материала песчинки, кг/м3, вt0 – удельный

вес воздуха при t 0C, кг/м3.

вt

0

273

273 t 0

К=5 … 10 коэффициент зависящий от формы и состояния поверхности песчинки

13.

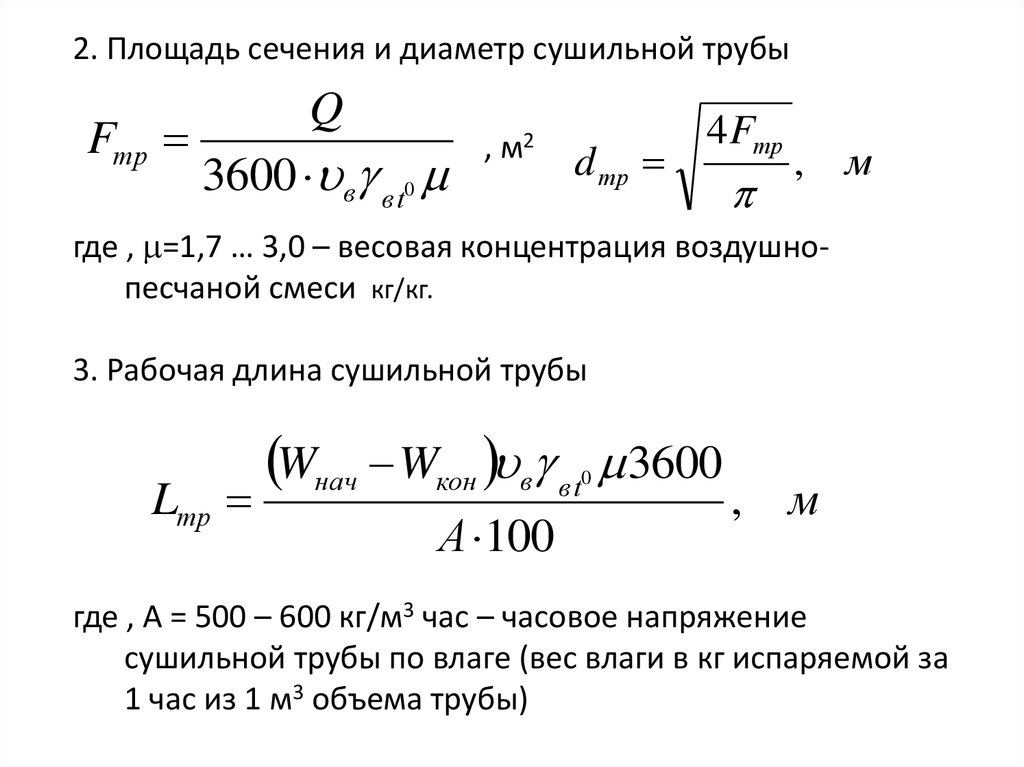

2. Площадь сечения и диаметр сушильной трубыQ

Fтр

3600 в вt0

, м2

d тр

4 Fтр

, м

где , =1,7 … 3,0 – весовая концентрация воздушнопесчаной смеси кг/кг.

3. Рабочая длина сушильной трубы

Lтр

Wнач Wкон в вt 3600

0

А 100

, м

где , А = 500 – 600 кг/м3 час – часовое напряжение

сушильной трубы по влаге (вес влаги в кг испаряемой за

1 час из 1 м3 объема трубы)

14.

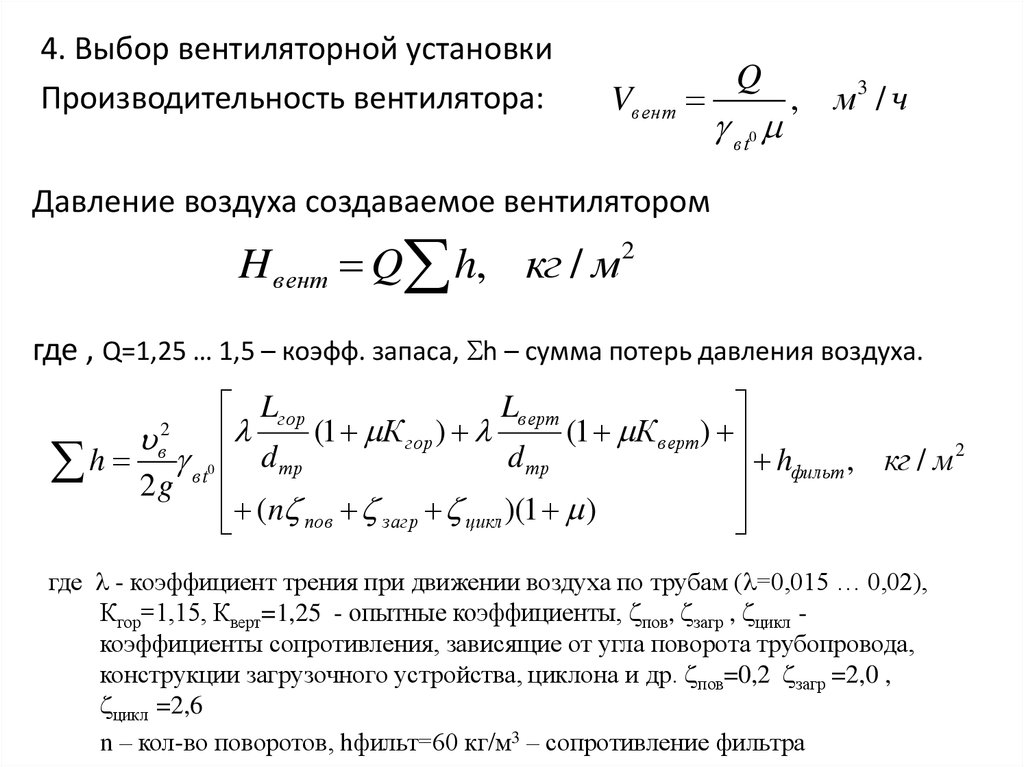

4. Выбор вентиляторной установкиПроизводительность вентилятора:

Vвент

Q

вt

, м3 / ч

0

Давление воздуха создаваемое вентилятором

H вент Q h, кг / м2

где , Q=1,25 … 1,5 – коэфф. запаса, h – сумма потерь давления воздуха.

Lверт

Lгор

(1 К гор )

(1 К верт )

2

d тр

h

,

кг

/

м

h 2 g вt0 d тр

фильт

(n пов загр цикл )(1 )

2

в

где - коэффициент трения при движении воздуха по трубам ( =0,015 … 0,02),

Кгор=1,15, Кверт=1,25 - опытные коэффициенты, пов, загр , цикл коэффициенты сопротивления, зависящие от угла поворота трубопровода,

конструкции загрузочного устройства, циклона и др. пов=0,2 загр =2,0 ,

цикл =2,6

n – кол-во поворотов, hфильт=60 кг/м3 – сопротивление фильтра

15.

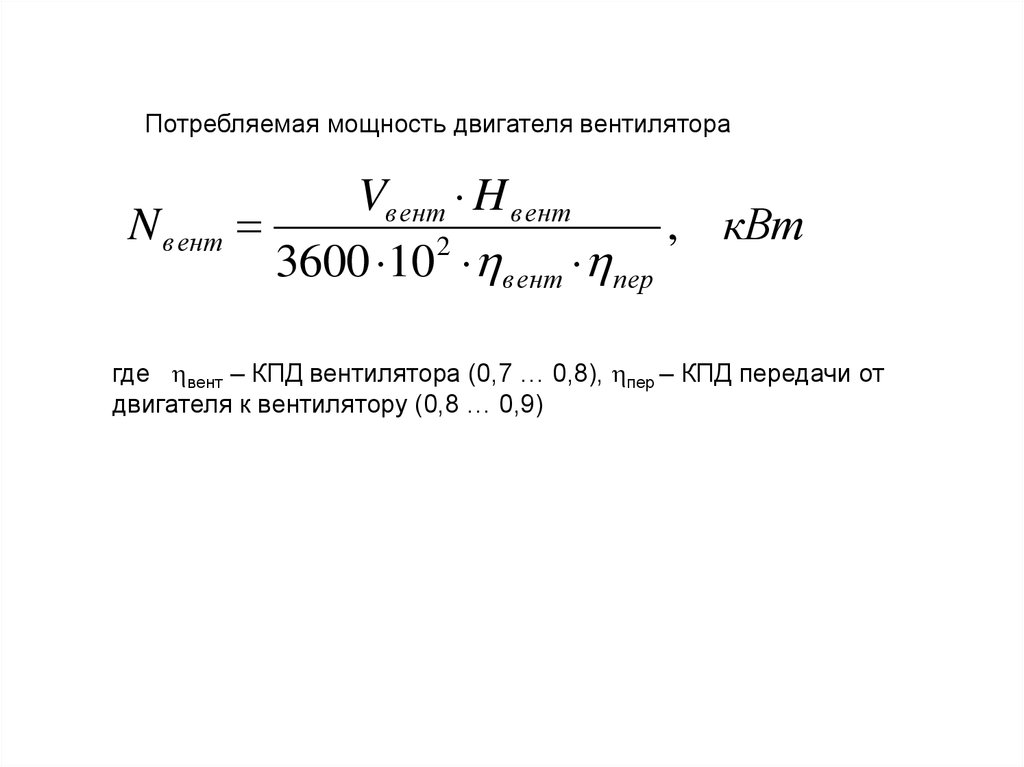

Потребляемая мощность двигателя вентилятораVв ент H в ент

N в ент

, кВт

2

3600 10 в ент пер

где вент – КПД вентилятора (0,7 … 0,8), пер – КПД передачи от

двигателя к вентилятору (0,8 … 0,9)

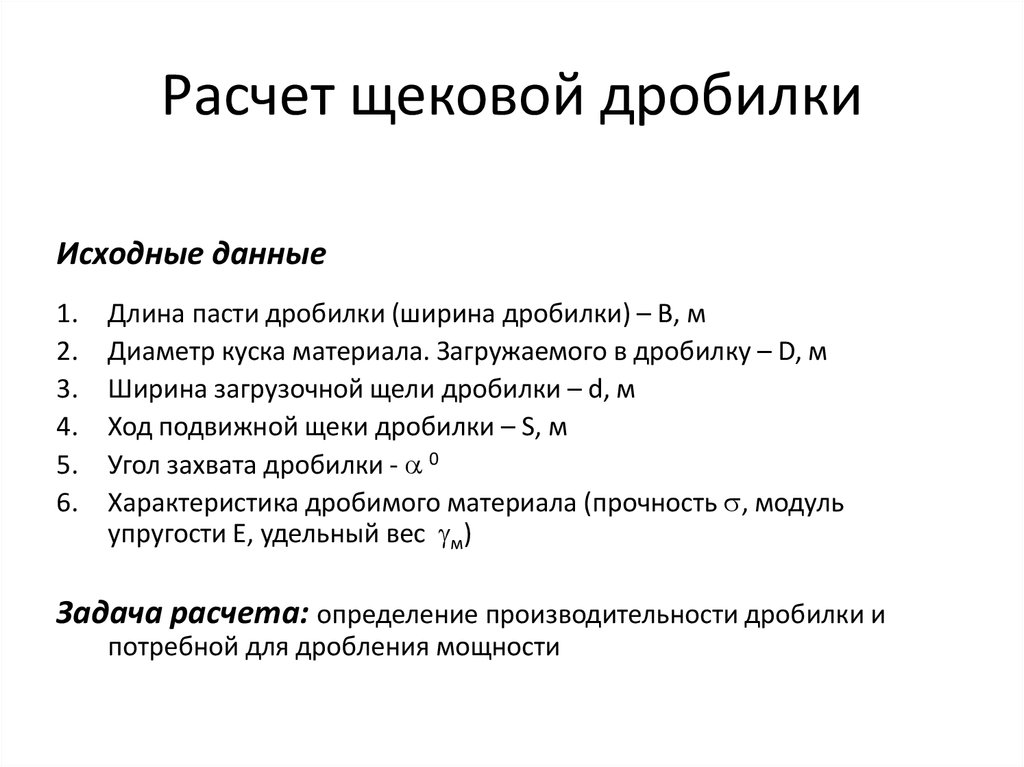

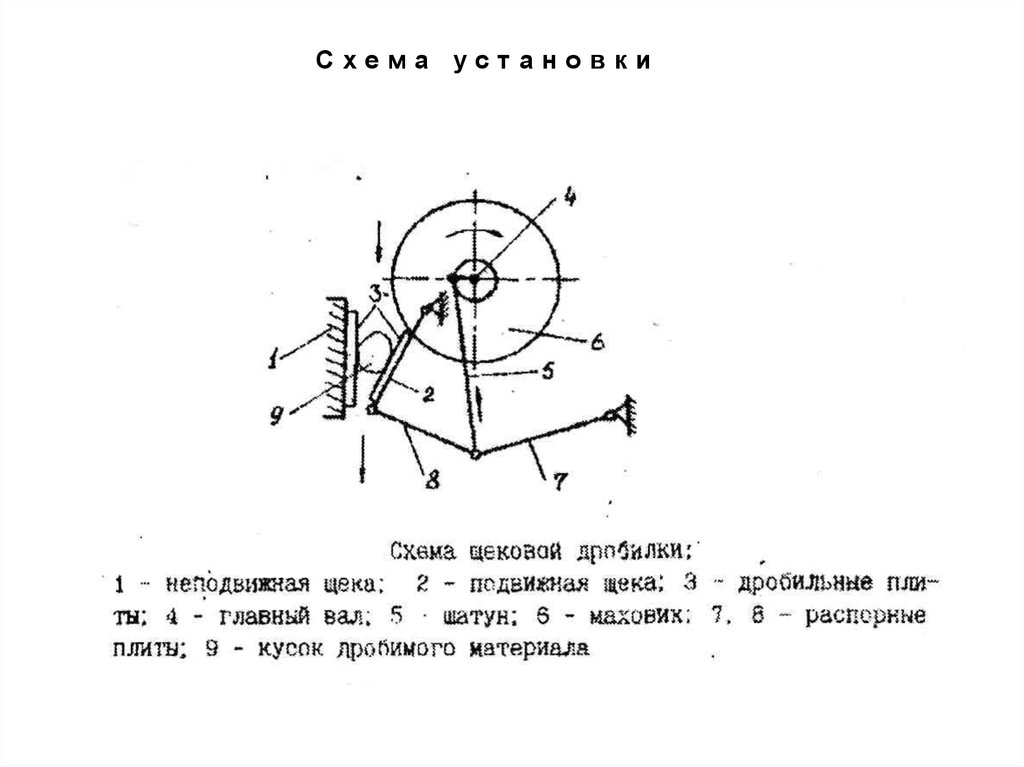

16. Расчет щековой дробилки

Исходные данные1.

2.

3.

4.

5.

6.

Длина пасти дробилки (ширина дробилки) – В, м

Диаметр куска материала. Загружаемого в дробилку – D, м

Ширина загрузочной щели дробилки – d, м

Ход подвижной щеки дробилки – S, м

Угол захвата дробилки - 0

Характеристика дробимого материала (прочность , модуль

упругости Е, удельный вес м)

Задача расчета: определение производительности дробилки и

потребной для дробления мощности

17.

Схема установки18.

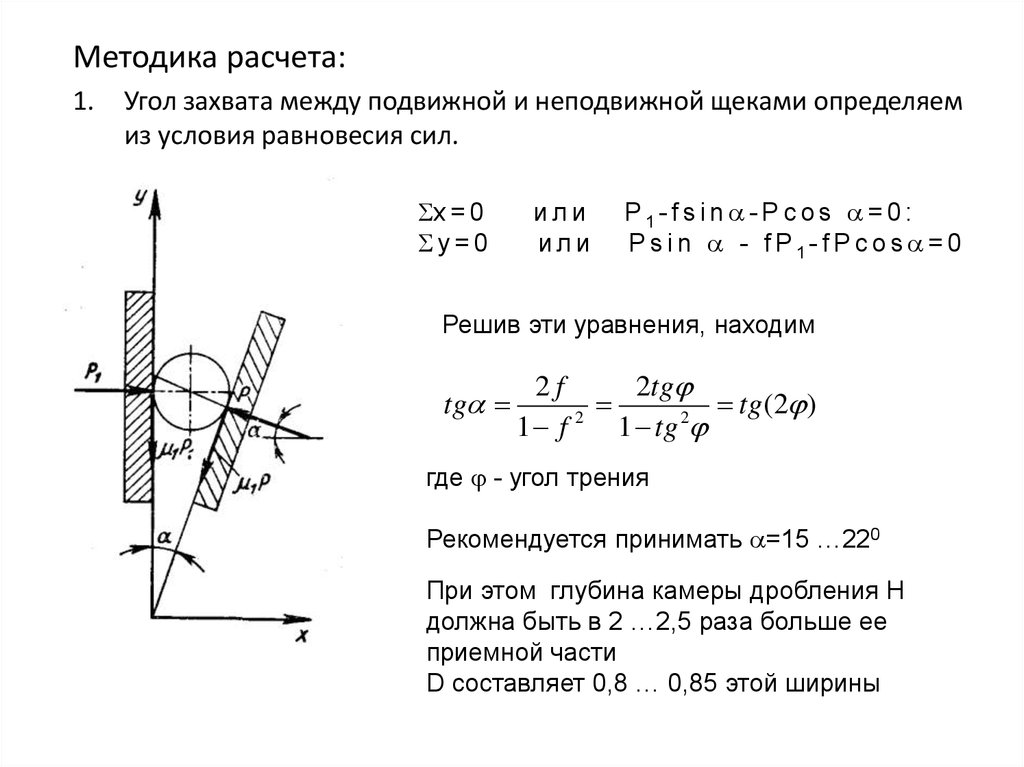

Методика расчета:1.

Угол захвата между подвижной и неподвижной щеками определяем

из условия равновесия сил.

х = 0

y=0

или

или

Р 1- f s i n - P c o s = 0 :

P s i n - f P 1- f P c o s = 0

Решив эти уравнения, находим

tg

2f

2tg

tg (2 )

2

2

1 f

1 tg

где - угол трения

Рекомендуется принимать =15 …220

При этом глубина камеры дробления Н

должна быть в 2 …2,5 раза больше ее

приемной части

D составляет 0,8 … 0,85 этой ширины

19.

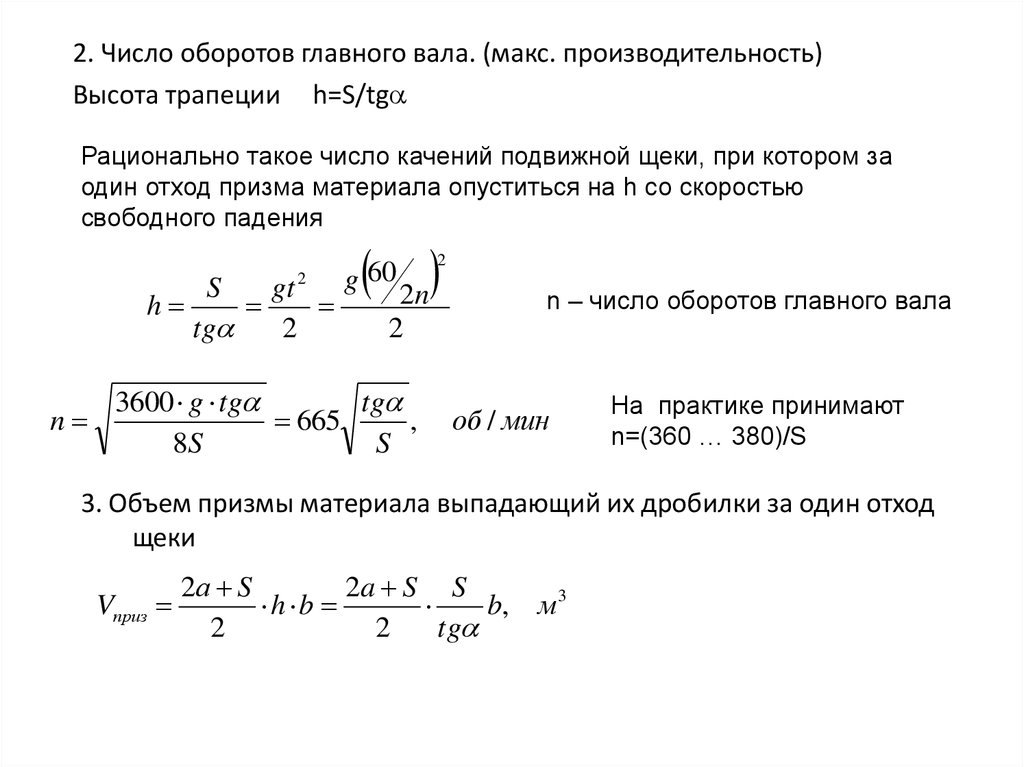

2. Число оборотов главного вала. (макс. производительность)Высота трапеции h=S/tg

Рационально такое число качений подвижной щеки, при котором за

один отход призма материала опуститься на h со скоростью

свободного падения

2

S

gt

h

tg

2

n

g 60

2n

2

3600 g tg

tg

665

,

8S

S

2

n – число оборотов главного вала

об / мин

На практике принимают

n=(360 … 380)/S

3. Объем призмы материала выпадающий их дробилки за один отход

щеки

Vприз

2а S

2a S S

h b

b, м3

2

2

tg

20.

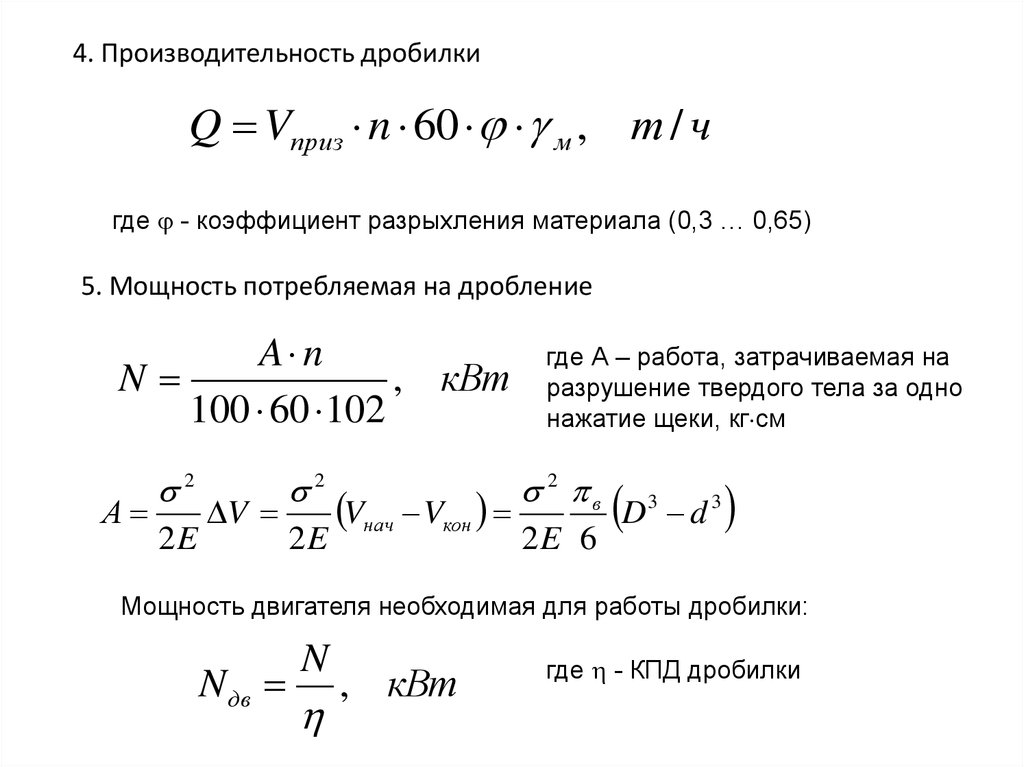

4. Производительность дробилкиQ Vприз n 60 м , т / ч

где - коэффициент разрыхления материала (0,3 … 0,65)

5. Мощность потребляемая на дробление

A n

N

, кВт

100 60 102

А

2

2E

V

2

2E

Vнач Vкон

где А – работа, затрачиваемая на

разрушение твердого тела за одно

нажатие щеки, кг см

2 в

2E

D

6

3

d3

Мощность двигателя необходимая для работы дробилки:

N дв

N

, кВт

где - КПД дробилки

21.

6. Усилия в элементах дробилкиРм акс Рм ин

A

S 0 , кг / см

2

где Рмакс – максимальное усилие раздавливания, возникающее в крайне

левом положении щеки, кг, Рмин - минимальное усилие в крайне правом

положении, S0 – ход подвижной щеки в месте приложения усилия

2 А в2 D 3 d 3

Рмакс

, кг

S0

6 ES0

22. Расчет валковой дробилки

Исходные данные1.

2.

3.

4.

Диаметр валков – D, м

Длина валков – L, м

Расстояние между валками – l, м

Прочность дробимого материала

Задача расчета: определение угла захвата между валками,

частоты вращения валков, производительности дробилки и

потребной для ее работы мощности.

23.

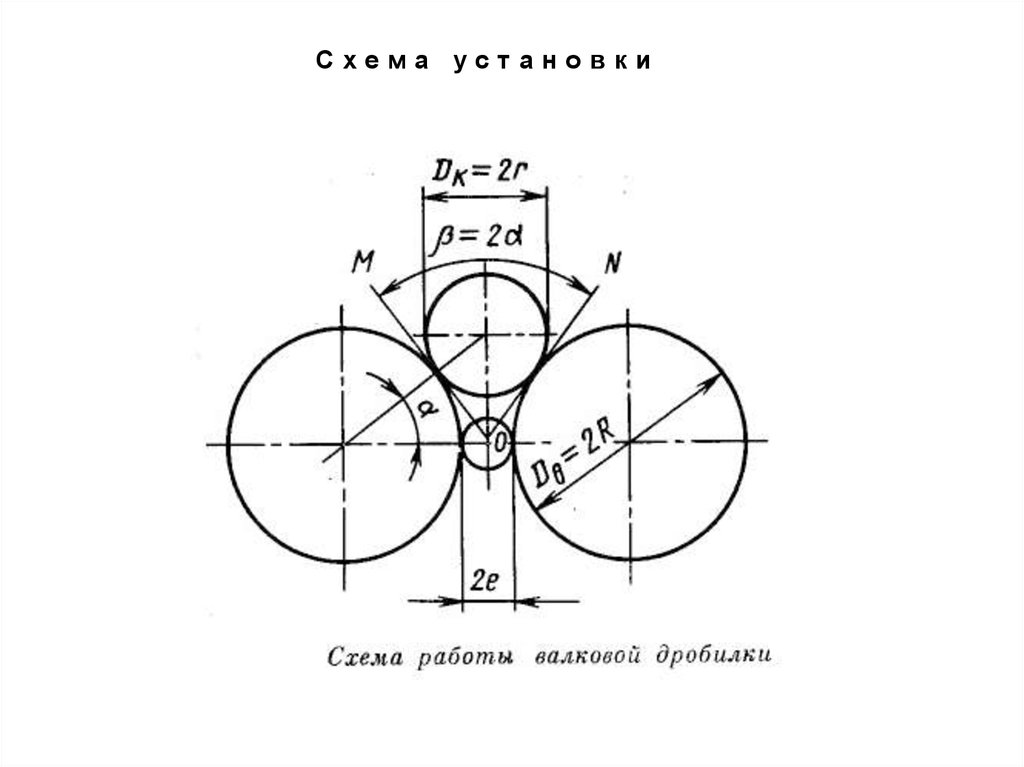

Схема установки24.

Методика расчета:1.

Угол захвата между валками дробилки .

Для захвата куска материала воображаемыми плоскостями ОМ и ОN

валковой дробилки :

где =arctgf - угол трения куском материала о валки; f – коэффициент

трения.

Для угля f=0,3 и =16042 для глины и известняка f=0,3 – 0,35 и =180

Диаметр куска Dк должен удовлетворять следующему условию:

Dв

Dв Dк

l,

cos

2

2

2

Dв 1 cos 2l

Dк

cos

где : Dв – диаметр валка, м; 2е – расстояние между валками, м

25.

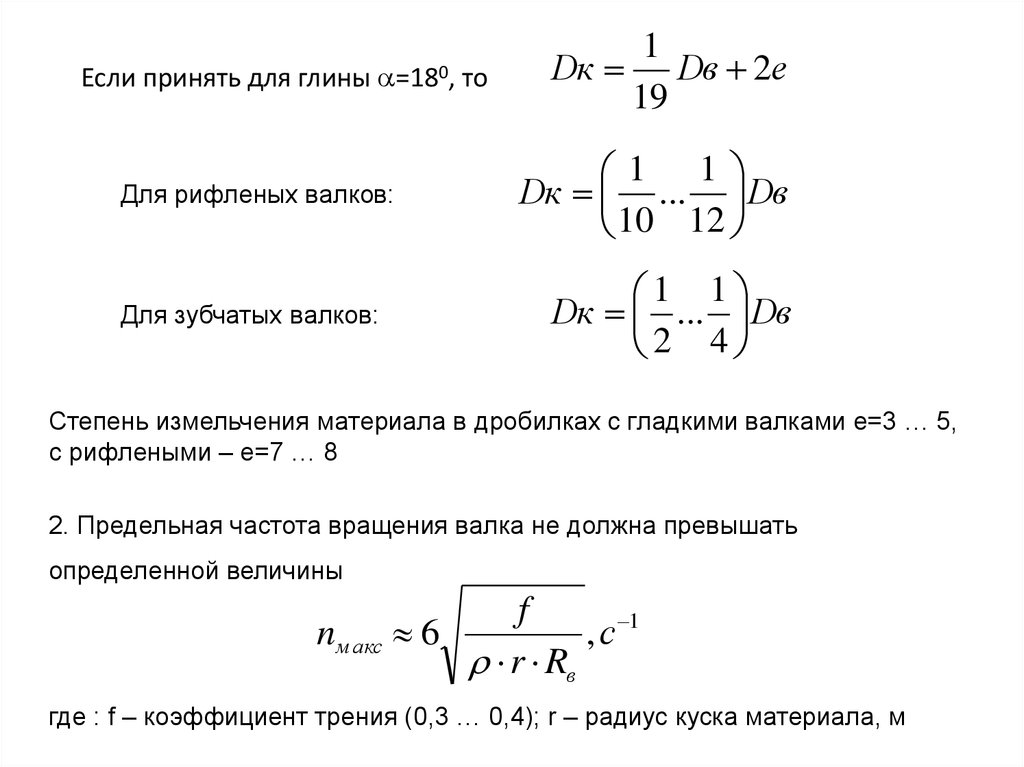

Если принять для глины=180,

Для рифленых валков:

Для зубчатых валков:

то

1

Dк Dв 2е

19

1 1

Dк ... Dв

10 12

1 1

Dк ... Dв

2 4

Степень измельчения материала в дробилках с гладкими валками е=3 … 5,

с рифлеными – е=7 … 8

2. Предельная частота вращения валка не должна превышать

определенной величины

f

nмакс 6

, с 1

r Rв

где : f – коэффициент трения (0,3 … 0,4); r – радиус куска материала, м

26.

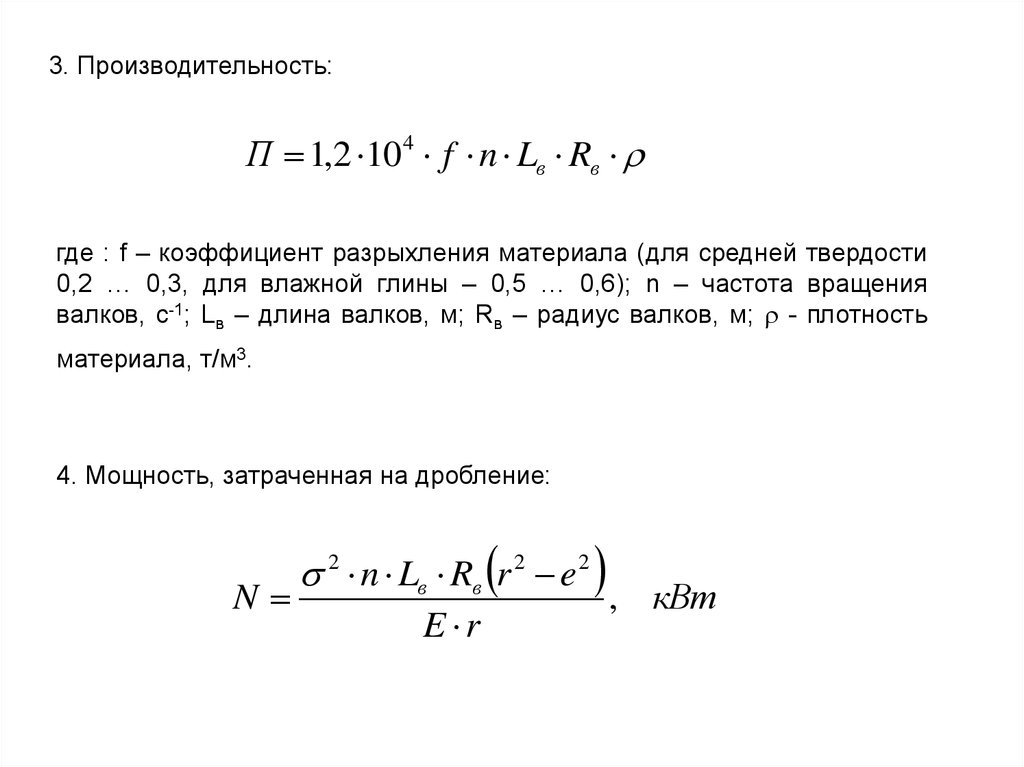

3. Производительность:П 1,2 10 4 f n Lв Rв

где : f – коэффициент разрыхления материала (для средней твердости

0,2 … 0,3, для влажной глины – 0,5 … 0,6); n – частота вращения

валков, с-1; Lв – длина валков, м; Rв – радиус валков, м; - плотность

материала, т/м3.

4. Мощность, затраченная на дробление:

N

2 n Lв Rв r 2 e 2

E r

, кВт

27. Расчет роторной дробилки мелкого дробления

Исходные данные1.

2.

3.

4.

Диаметр валков – D, м

Длина валков – L, м

Расстояние между валками – l, м

Прочность дробимого материала

Задача расчета: определение угла захвата между валками,

частоты вращения валков, производительности дробилки и

потребной для ее работы мощности.

28.

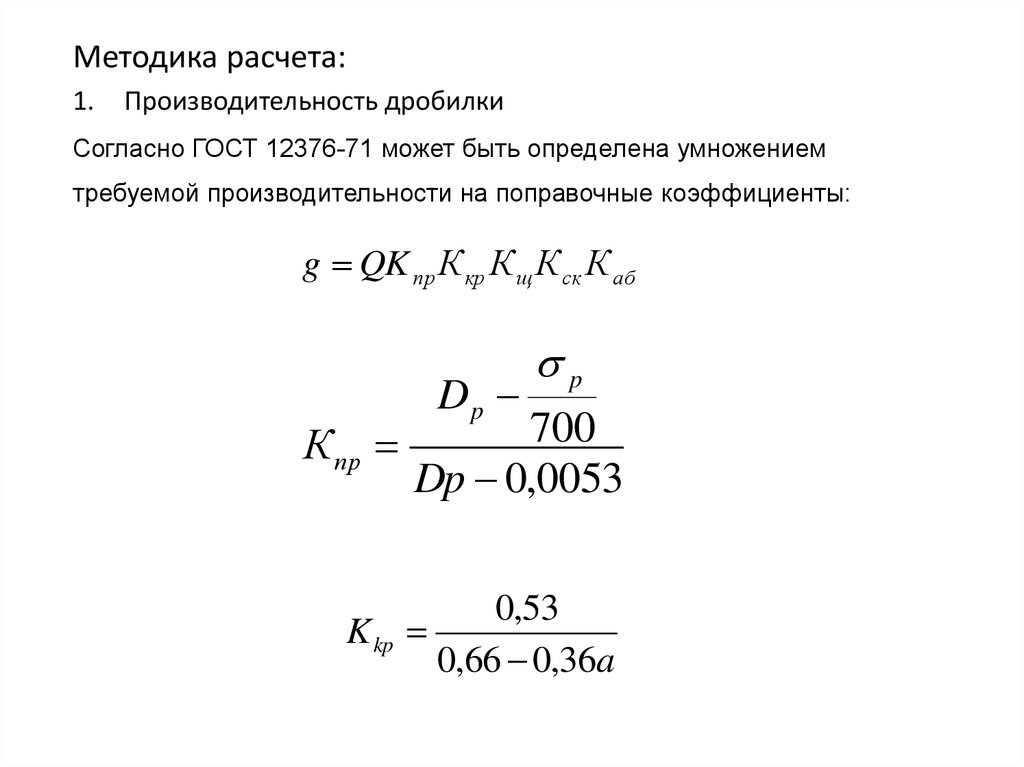

Методика расчета:1.

Производительность дробилки

Согласно ГОСТ 12376-71 может быть определена умножением

требуемой производительности на поправочные коэффициенты:

g QK пр К кр К щ К ск К аб

К пр

Dp

p

700

Dp 0,0053

0,53

K kp

0,66 0,36a

29.

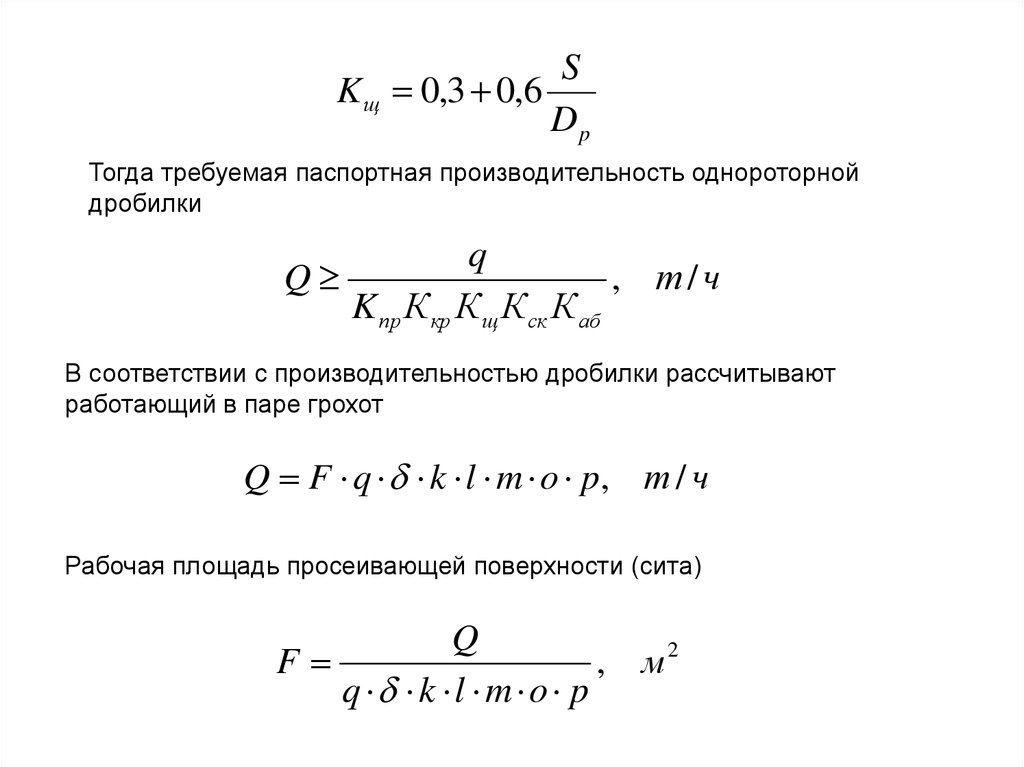

SK щ 0,3 0,6

Dp

Тогда требуемая паспортная производительность однороторной

дробилки

q

Q

, т/ч

K пр К кр К щ К ск К аб

В соответствии с производительностью дробилки рассчитывают

работающий в паре грохот

Q F q k l m o p, т / ч

Рабочая площадь просеивающей поверхности (сита)

Q

F

, м2

q k l m o p

30. Расчет шаровой мельницы

Исходные данные1.

2.

Диаметр барабана – D, м

Длина барабана – L, м

Задача расчета: Определение оптимального числа оборотов

барабана, производительности шаровой мельницы и потребной

мощности для ее работы

31.

Схема установки32.

Методика расчета:1.

Число оборотов барабана

Из равенства действующих на шар сил в точке отрыва А находим:

G

G cos опт Рц (2 n) 2 R,

g

1 cos опт

n

,

2

R

с 1

где G – сила тяжести шара, Н; R – радиус окружности, проходящей

через центры шаров внешнего слоя.

2. Оптимальный диаметр шаров

Dш 28 d

3

или

D Dш

Dш

, откуда

18

D

Dш

18

где d – наибольший размер кусков измельчаемого материала,м

33.

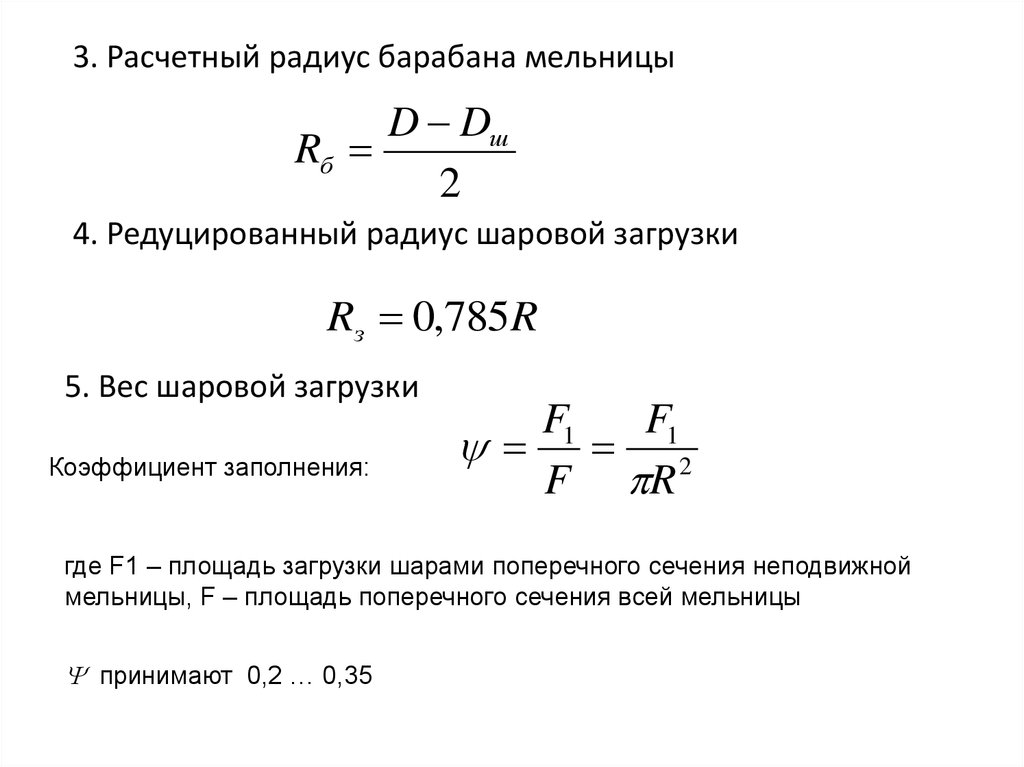

3. Расчетный радиус барабана мельницыD Dш

Rб

2

4. Редуцированный радиус шаровой загрузки

Rз 0,785R

5. Вес шаровой загрузки

Коэффициент заполнения:

F1

F1

2

F R

где F1 – площадь загрузки шарами поперечного сечения неподвижной

мельницы, F – площадь поперечного сечения всей мельницы

принимают 0,2 … 0,35

34.

Полная загрузка мельницы GG

D 2

4

L 1 ,

Т

где D – внутренний диаметр футерованного барабана, м; L – длина

барабана, м; - плотность шаров (3,5 .. 4,0 т/м3); 1 – коэффициент

разрыхления загружаемого материала (0,5 … 0,6)

6. Производительность мельницы

Эмпирическая формула

П АG 0,8

где А – опытный коэффициент размолоспособности материала

(уголь 1,5 … 4,5, глины – 0,5 … 2,5)

7. Мощность потребляемая мельницой

N 0,01G R ,

кВт

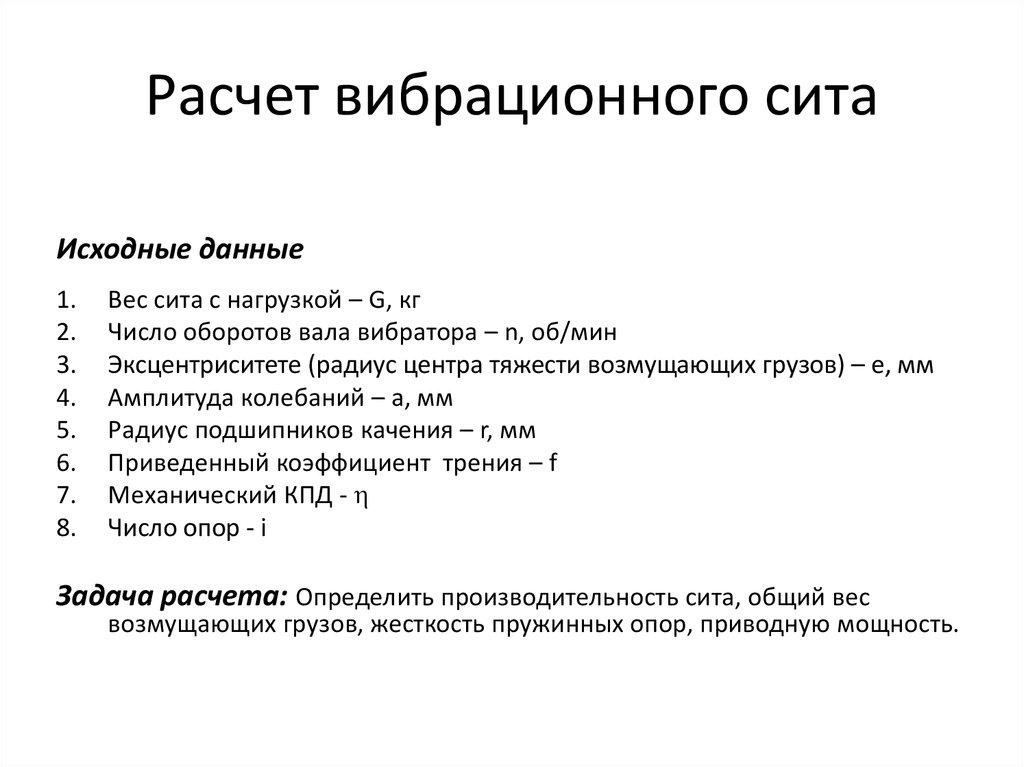

35. Расчет вибрационного сита

Исходные данные1.

2.

3.

4.

5.

6.

7.

8.

Вес сита с нагрузкой – G, кг

Число оборотов вала вибратора – n, об/мин

Эксцентриситете (радиус центра тяжести возмущающих грузов) – e, мм

Амплитуда колебаний – a, мм

Радиус подшипников качения – r, мм

Приведенный коэффициент трения – f

Механический КПД -

Число опор - i

Задача расчета: Определить производительность сита, общий вес

возмущающих грузов, жесткость пружинных опор, приводную мощность.

36.

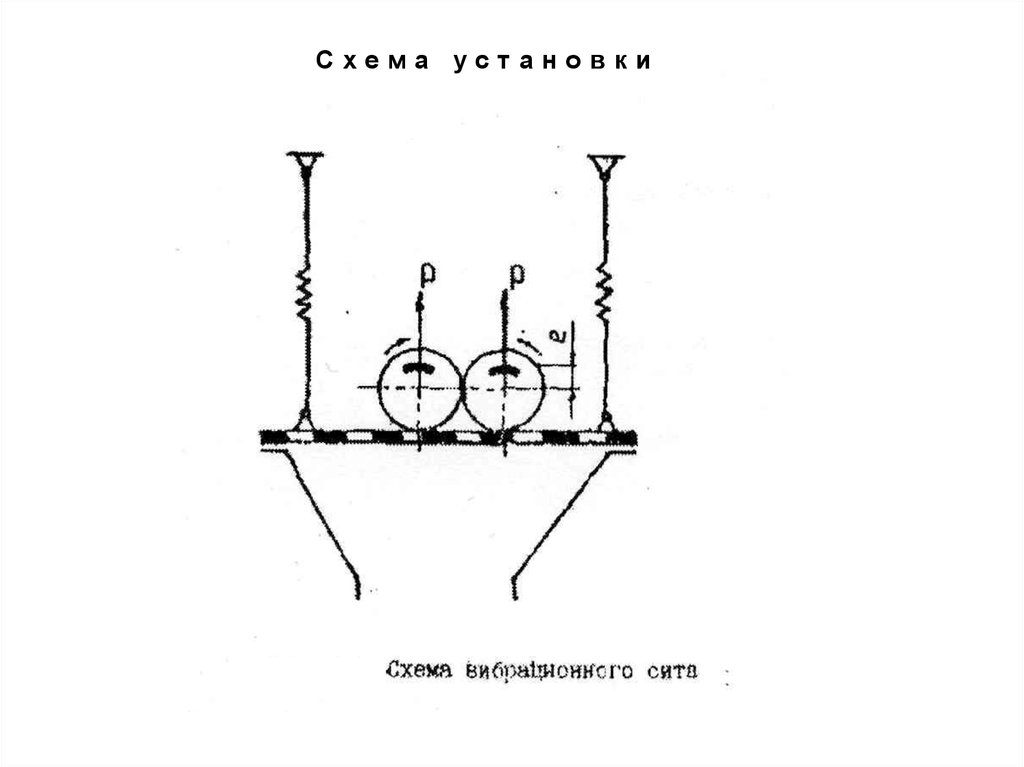

Схема установки37.

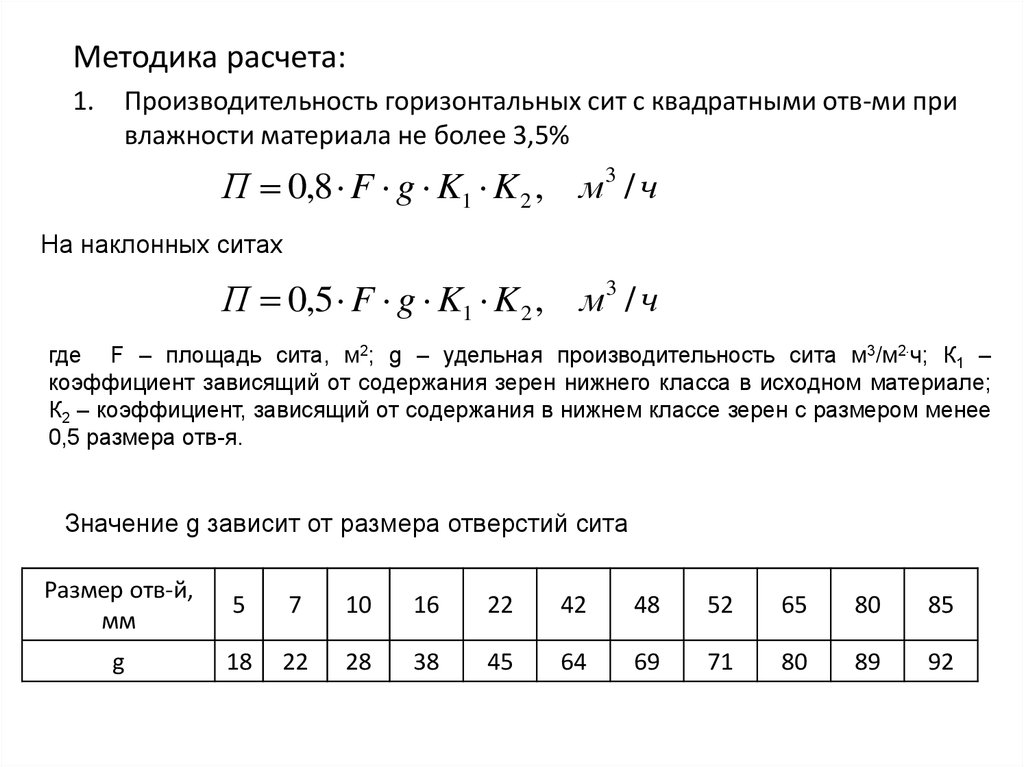

Методика расчета:1.

Производительность горизонтальных сит с квадратными отв-ми при

влажности материала не более 3,5%

П 0,8 F g K1 K 2 , м3 / ч

На наклонных ситах

П 0,5 F g K1 K 2 , м3 / ч

где F – площадь сита, м2; g – удельная производительность сита м3/м2 ч; К1 –

коэффициент зависящий от содержания зерен нижнего класса в исходном материале;

К2 – коэффициент, зависящий от содержания в нижнем классе зерен с размером менее

0,5 размера отв-я.

Значение g зависит от размера отверстий сита

Размер отв-й,

мм

5

7

10

16

22

42

48

52

65

80

85

g

18

22

28

38

45

64

69

71

80

89

92

38.

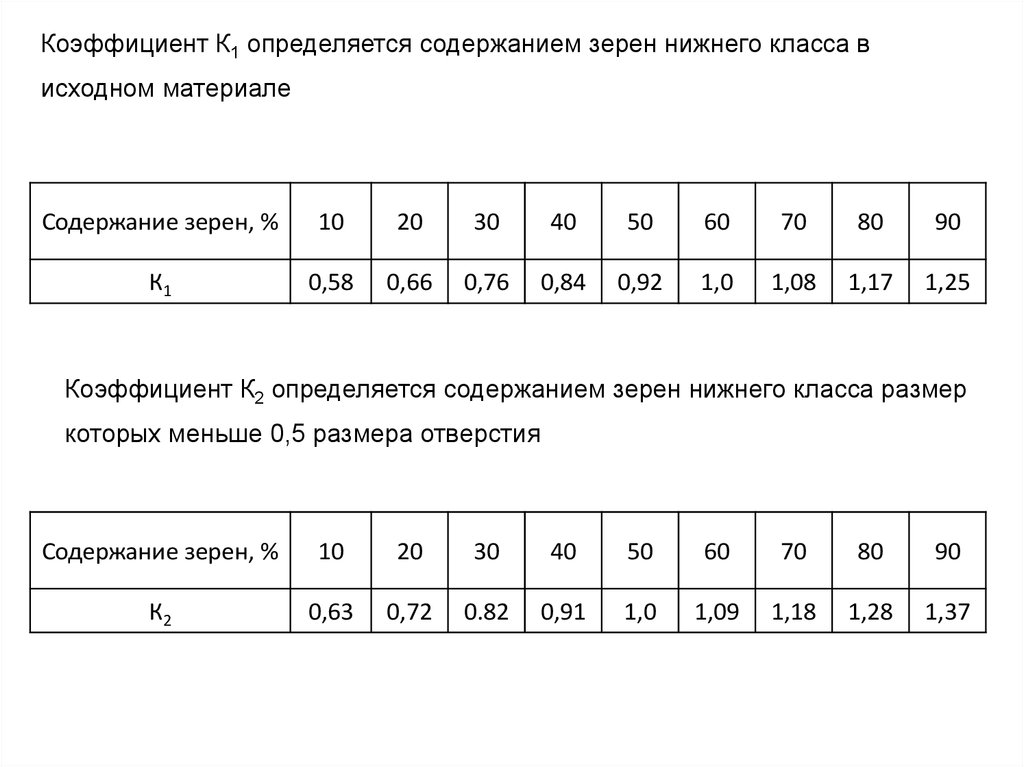

Коэффициент К1 определяется содержанием зерен нижнего класса висходном материале

Содержание зерен, %

10

20

30

40

50

60

70

80

90

К1

0,58

0,66

0,76

0,84

0,92

1,0

1,08

1,17

1,25

Коэффициент К2 определяется содержанием зерен нижнего класса размер

которых меньше 0,5 размера отверстия

Содержание зерен, %

10

20

30

40

50

60

70

80

90

К2

0,63

0,72

0.82

0,91

1,0

1,09

1,18

1,28

1,37

39.

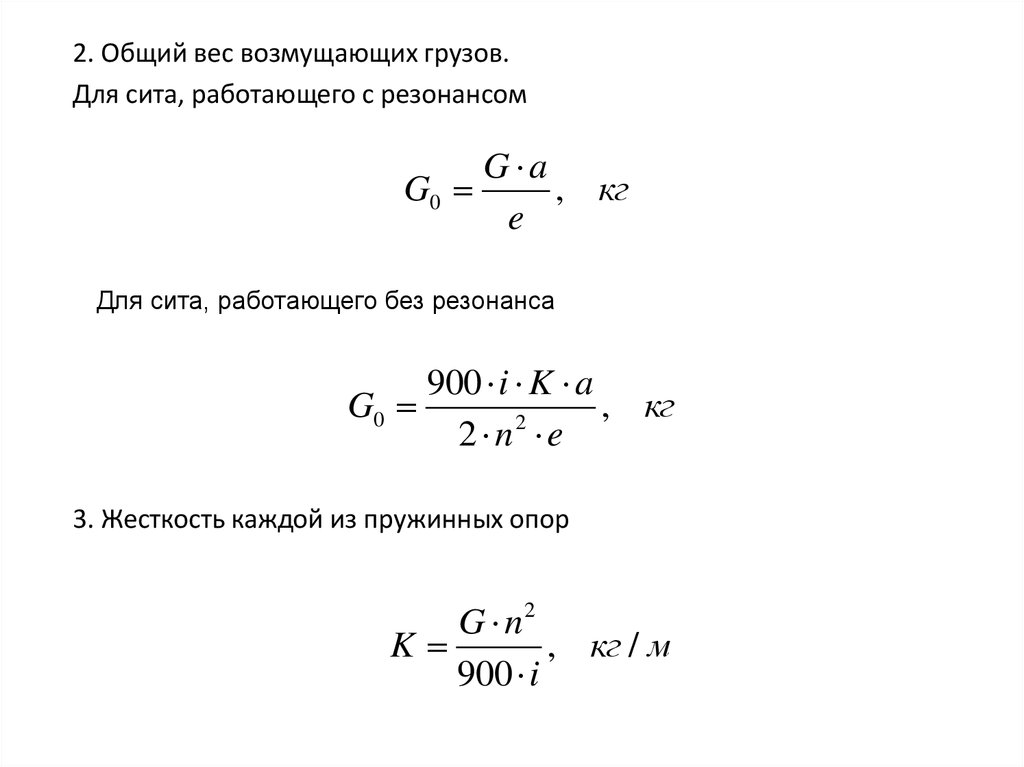

2. Общий вес возмущающих грузов.Для сита, работающего с резонансом

G a

G0

, кг

e

Для сита, работающего без резонанса

900 i K a

G0

, кг

2

2 n e

3. Жесткость каждой из пружинных опор

G n2

K

, кг / м

900 i

40.

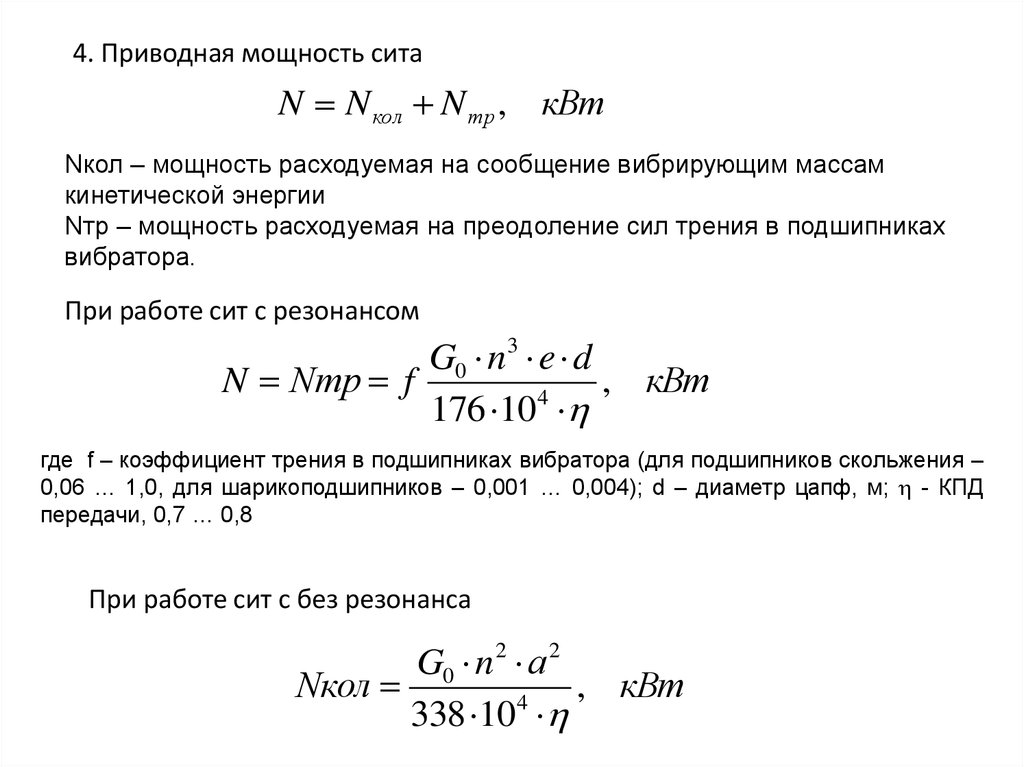

4. Приводная мощность ситаN N кол N тр , кВт

Nкол – мощность расходуемая на сообщение вибрирующим массам

кинетической энергии

Nтр – мощность расходуемая на преодоление сил трения в подшипниках

вибратора.

При работе сит с резонансом

G0 n3 e d

N Nтр f

, кВт

4

176 10

где f – коэффициент трения в подшипниках вибратора (для подшипников скольжения –

0,06 … 1,0, для шарикоподшипников – 0,001 … 0,004); d – диаметр цапф, м; - КПД

передачи, 0,7 … 0,8

При работе сит с без резонанса

G0 n 2 а 2

Nкол

, кВт

4

338 10

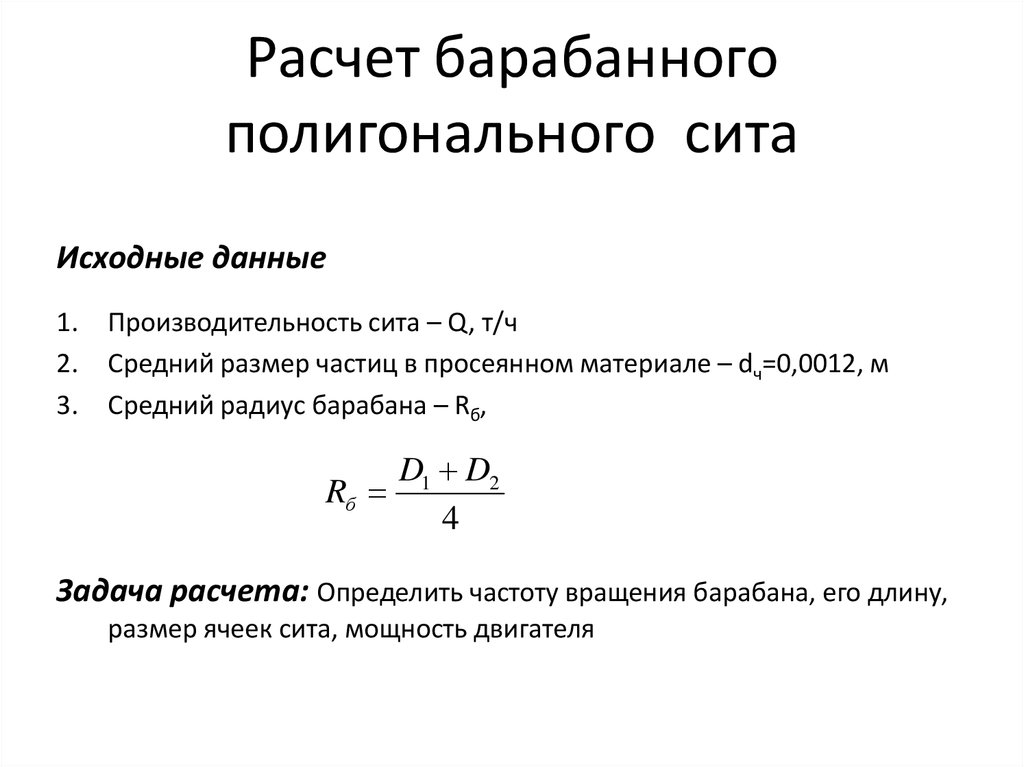

41. Расчет барабанного полигонального сита

Исходные данные1.

2.

3.

Производительность сита – Q, т/ч

Средний размер частиц в просеянном материале – dч=0,0012, м

Средний радиус барабана – Rб,

D1 D2

Rб

4

Задача расчета: Определить частоту вращения барабана, его длину,

размер ячеек сита, мощность двигателя

42.

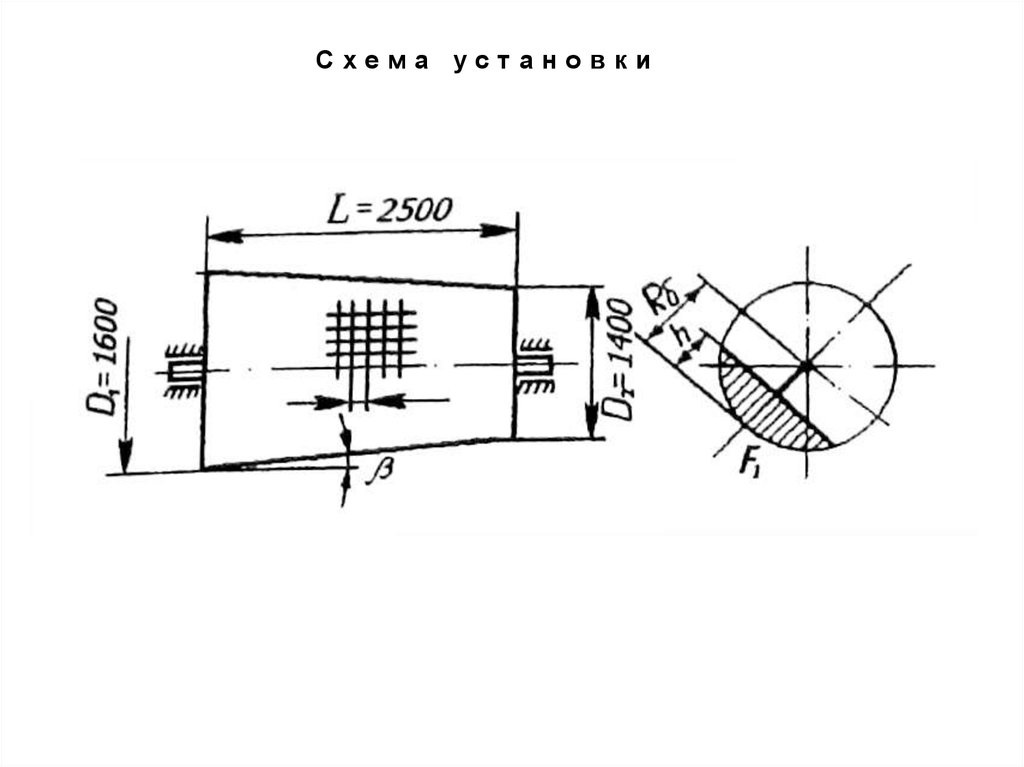

Схема установки43.

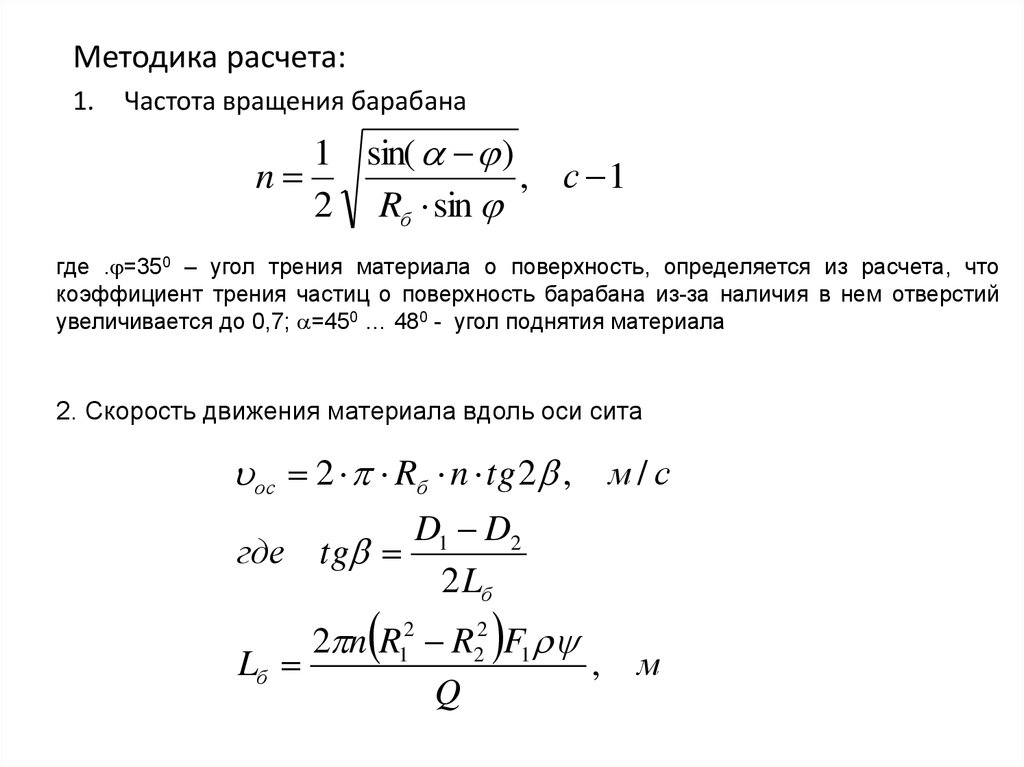

Методика расчета:1.

Частота вращения барабана

1 sin( )

n

, с 1

2 Rб sin

где . =350 – угол трения материала о поверхность, определяется из расчета, что

коэффициент трения частиц о поверхность барабана из-за наличия в нем отверстий

увеличивается до 0,7; =450 … 480 - угол поднятия материала

2. Скорость движения материала вдоль оси сита

ос 2 Rб n tg 2 , м / с

D1 D2

где tg

2 Lб

2 n R12 R22 F1

Lб

,

Q

м

44.

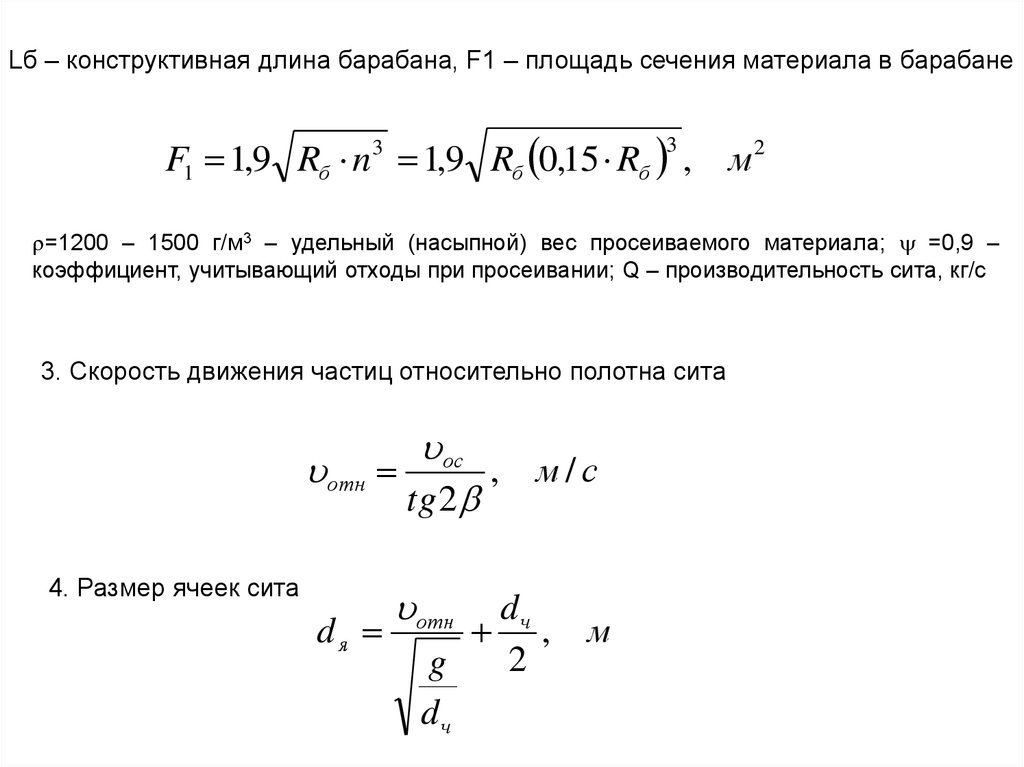

Lб – конструктивная длина барабана, F1 – площадь сечения материала в барабанеF1 1,9 Rб n 1,9 Rб 0,15 Rб , м 2

3

3

=1200 – 1500 г/м3 – удельный (насыпной) вес просеиваемого материала; =0,9 –

коэффициент, учитывающий отходы при просеивании; Q – производительность сита, кг/с

3. Скорость движения частиц относительно полотна сита

ос

отн

, м/с

tg 2

4. Размер ячеек сита

dя

отн

dч

,

2

g

dч

м

45.

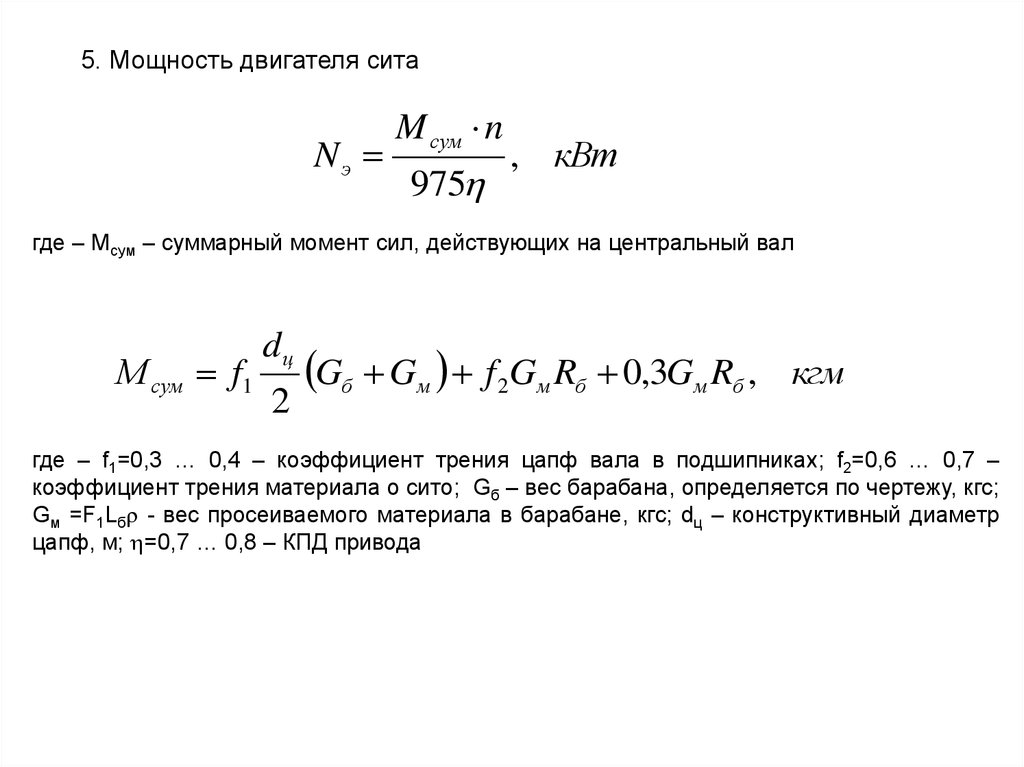

5. Мощность двигателя ситаNэ

M сум n

975

, кВт

где – Мсум – суммарный момент сил, действующих на центральный вал

М сум f1

dц

2

Gб Gм f 2Gм Rб 0,3Gм Rб ,

кгм

где – f1=0,3 … 0,4 – коэффициент трения цапф вала в подшипниках; f2=0,6 … 0,7 –

коэффициент трения материала о сито; Gб – вес барабана, определяется по чертежу, кгс;

Gм =F1Lб - вес просеиваемого материала в барабане, кгс; dц – конструктивный диаметр

цапф, м; =0,7 … 0,8 – КПД привода

Промышленность

Промышленность