Похожие презентации:

Исследования технологических режимов десульфурации и раскисления стали

1. Исследования технологических режимов десульфурации и раскисления стали

Выполнил :Студент группы МЧМ-15-1

Сазонов И.М.

2. Цели и задачи исследования

• Целью настоящей работы являетсяисследование режимов десульфурации и

раскисления стали в конвертере.

• Задачи:

• провести литературный обзор;

• выбрать технологические факторы, на основе которых будем

проводить опыт;

• провести эксперимент;

• провести анализ полученных результатов;

• сделать выводы на основе анализа

3. Литературный обзор.

• Для литературного обзора была взята информация из5 источников (см. приложение 1)

• Проведя исследование, стало известно, что

получение в доменной печи чистых по сере чугунов

затруднительно и требует значительных затрат, что

связано с необходимостью иметь доменные шлаки

повышенной основности и большей массы

(соответственно с увеличенным расходом

добавочных материалов) и более высокий расход

чистого по сере кокса. В настоящее время

возможности, достигаемые при организации

внедоменной десульфурации чугуна,

рассматриваются не только с учетом снижения затрат

непосредственно в доменном цехе

4. Способы раскисления стали

Раскисление стали - понижение содержания кислорода в стали илисвязывание его в достаточно прочные соединения

Специальные способы

раскисления(обработка

синтетическими шлаками;

раскисление в вакууме)

Осаждающее раскисление

Диффузионное раскисление

5. Осаждающее (глубинное) раскисление

Является основным способом раскисления.Осуществляется за счет элементов имеющих

большее сродство к кислороду, чем Fe

Применяют такие раскислители, как: Al; Si; Mn и

комплексный раскислитель

Особенность комплексного раскислителя является

дальнейшее взаимодействие компонентов

раскислителя между собой

6. Диффузионное раскисление

Снижение кислорода в стали происходитза счет раскисления шлака

Основной задачей метода является

снижение содержания FeO в шлаке, что

усиливает диффузию O2 из метала в

шлак

В качестве раскислителей применяют:

C, Si, Al

7. Окисленность расплава после обработки

Окисленность расплава2000,0

1800,0

1600,0

Окисленность, ppm

1400,0

Окисленность

расплава на повалке

1200,0

1000,0

800,0

Окисленность

расплава на УДМ

после обработки

600,0

400,0

200,0

0,0

1

3

5

7

9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49

8. Способы десульфурации стали

Десульфурациярафинировочными шлаками

Десульфурация

кальцийсодержащими

материалами

Десульфурация вводом

порошковой проволоки

9. Десульфурация вдуванием силикокальция

Более прогрессивный способввода материала по сравнению

со способом ввода в сталь

кусковых кальцийсодержащих

материалов (на штанге, под

«колоколом», в трубе и т. д.)

невозможность точной

дозировки вдуваемого реагента

Низкая стойкость погружаемых

фурм

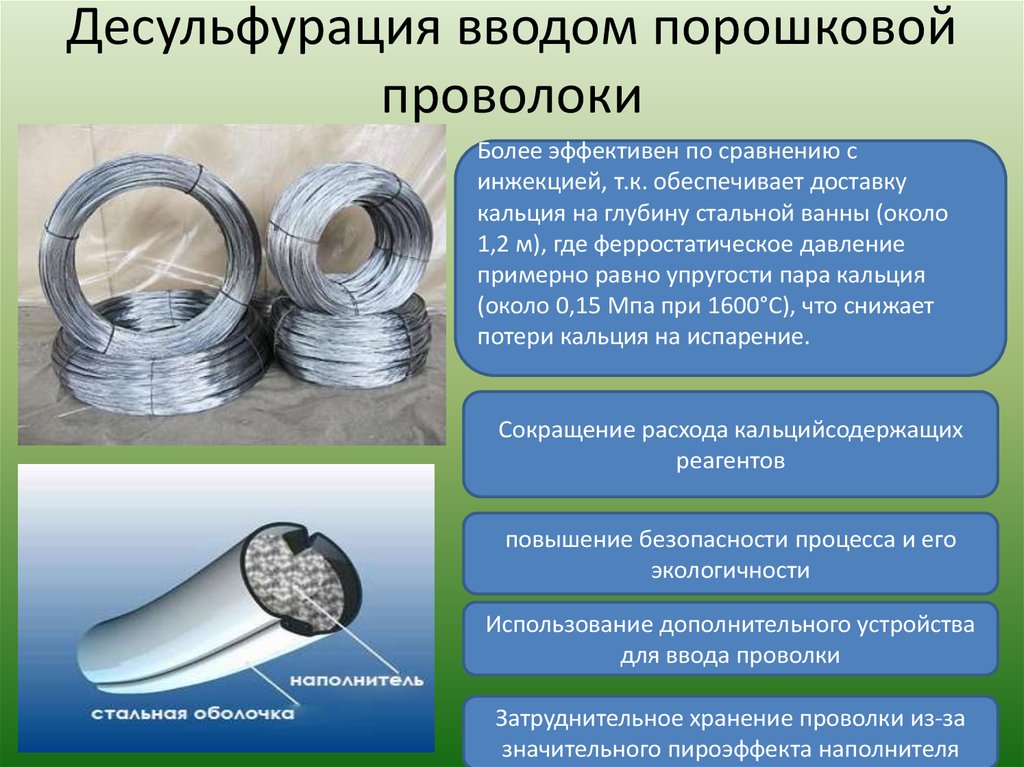

10. Десульфурация вводом порошковой проволоки

Более эффективен по сравнению синжекцией, т.к. обеспечивает доставку

кальция на глубину стальной ванны (около

1,2 м), где ферростатическое давление

примерно равно упругости пара кальция

(около 0,15 Мпа при 1600°С), что снижает

потери кальция на испарение.

Сокращение расхода кальцийсодержащих

реагентов

повышение безопасности процесса и его

экологичности

Использование дополнительного устройства

для ввода проволки

Затруднительное хранение проволки из-за

значительного пироэффекта наполнителя

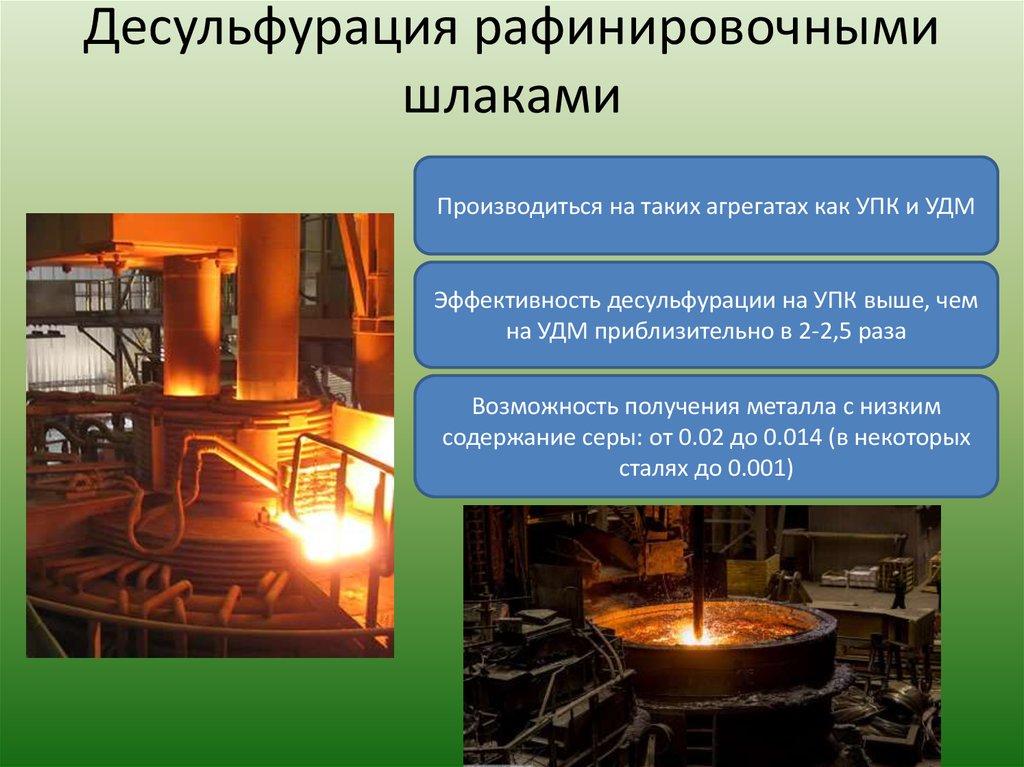

11. Десульфурация рафинировочными шлаками

Производиться на таких агрегатах как УПК и УДМЭффективность десульфурации на УПК выше, чем

на УДМ приблизительно в 2-2,5 раза

Возможность получения металла с низким

содержание серы: от 0.02 до 0.014 (в некоторых

сталях до 0.001)

12. Сравнение УПК и УДМ

ХарактеристикаУПК

УДМ

t шлака по сравнению с t

металла

> +100°С

-70-100°С

Средняя основность

3,7

3,3

Содержание FeO в шлаке

1,0

1,9

Серопоглотительная

способность

49

17

Индекс характеризующий

жидкоподвижность шлака

0,25-0,35

0,12-0,2

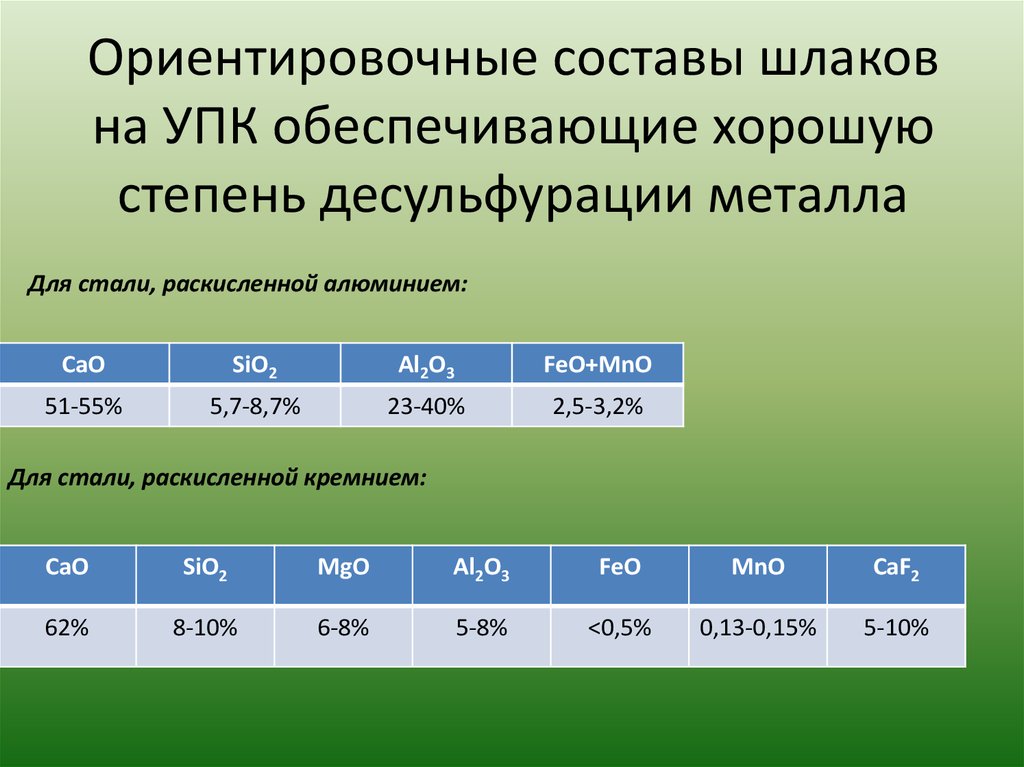

13. Ориентировочные составы шлаков на УПК обеспечивающие хорошую степень десульфурации металла

Для стали, раскисленной алюминием:CaO

SiO2

Al2O3

FeO+MnO

51-55%

5,7-8,7%

23-40%

2,5-3,2%

Для стали, раскисленной кремнием:

CaO

SiO2

MgO

Al2O3

FeO

MnO

CaF2

62%

8-10%

6-8%

5-8%

<0,5%

0,13-0,15%

5-10%

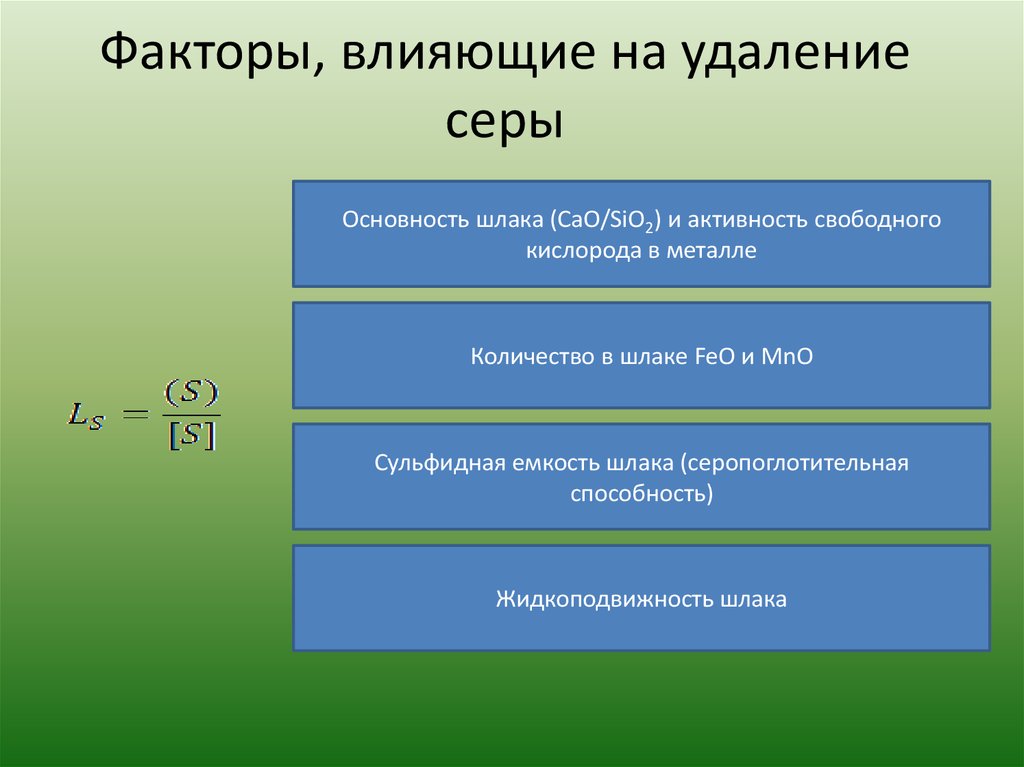

14. Факторы, влияющие на удаление серы

Основность шлака (CaO/SiO2) и активность свободногокислорода в металле

Количество в шлаке FeO и MnO

Сульфидная емкость шлака (серопоглотительная

способность)

Жидкоподвижность шлака

15. Преимущества использования УПК в современном производстве стали

Возможность глубокой десульфурацииПоддержание высокой температуры расплава по

пути обработки

Возможность дополнительного перемешивания

при помощи аргона

Возможность введения в расплав порошковых

материалов

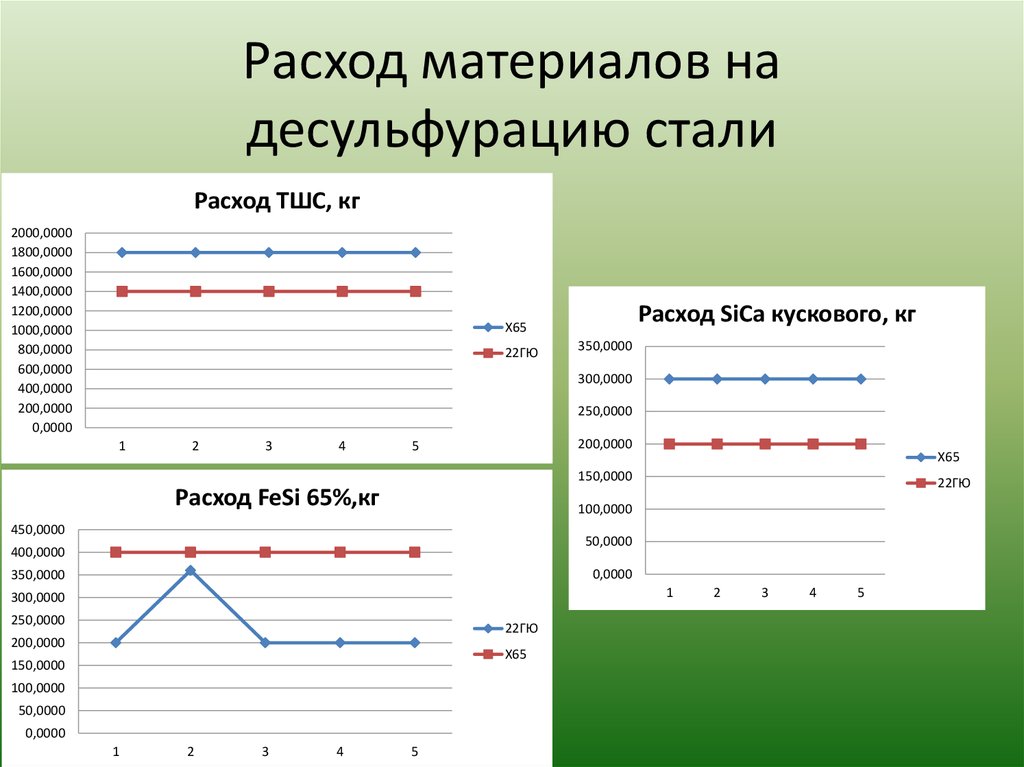

16. Расход материалов на десульфурацию стали

Расход ТШС, кг2000,0000

1800,0000

1600,0000

1400,0000

1200,0000

1000,0000

800,0000

600,0000

400,0000

200,0000

0,0000

Расход SiCa кускового, кг

X65

22ГЮ

350,0000

300,0000

250,0000

1

2

3

4

200,0000

5

Х65

150,0000

Расход FeSi 65%,кг

22ГЮ

100,0000

450,0000

50,0000

400,0000

0,0000

350,0000

1

300,0000

250,0000

22ГЮ

200,0000

Х65

150,0000

100,0000

50,0000

0,0000

1

2

3

4

5

2

3

4

5

17. Содержание S в готовой стали после обработки на УПК

0,010,009

0,008

0,007

0,006

X65

0,005

S355JR

22ГЮ

0,004

0,003

0,002

0,001

0

0

5

10

15

20

25

18. Выводы по исследованию

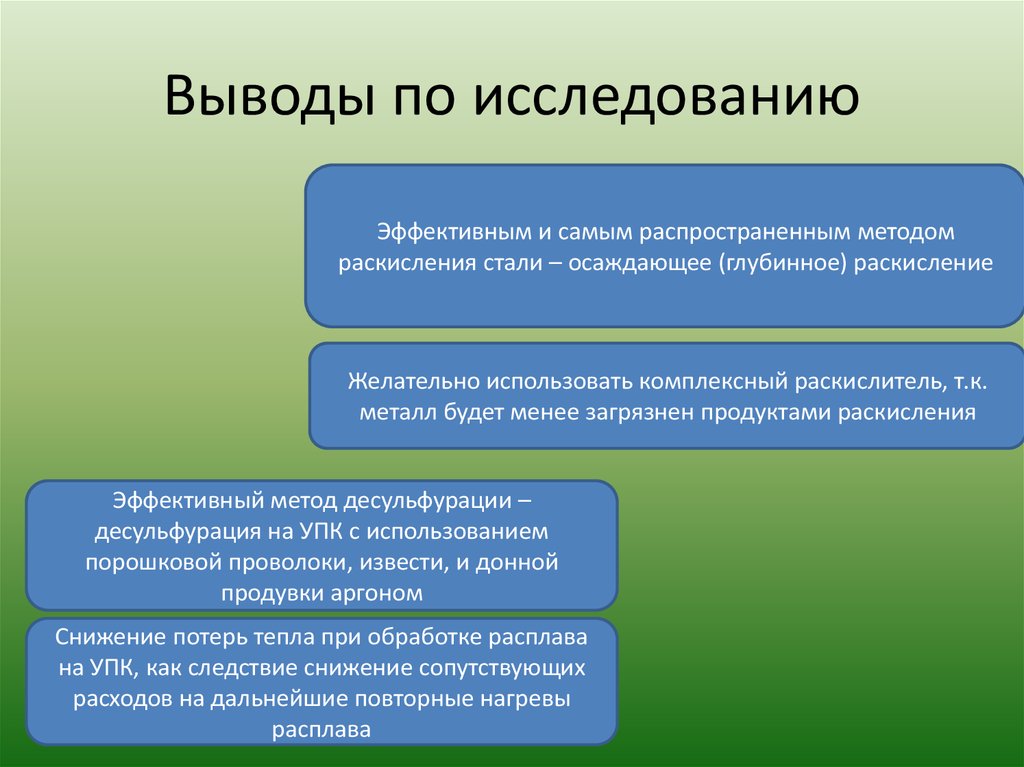

Эффективным и самым распространенным методомраскисления стали – осаждающее (глубинное) раскисление

Желательно использовать комплексный раскислитель, т.к.

металл будет менее загрязнен продуктами раскисления

Эффективный метод десульфурации –

десульфурация на УПК с использованием

порошковой проволоки, извести, и донной

продувки аргоном

Снижение потерь тепла при обработке расплава

на УПК, как следствие снижение сопутствующих

расходов на дальнейшие повторные нагревы

расплава

19. Приложение 1. Библиографический список.

Воронова Н.Л. Десульфурация чугуна магнием. М.: Металлургия, 1980. 239с.

Шевченко А.Ф., Двоскин Б. В., Вергун А.С и др. Сопоставление эффективности способов десульфурации чугуна //

Сталь. 2000. №8. С.14...17.

Крупенников С.Л., Филимонов Ю,П., Мазуров Е.Ф., Кузьменко А.Г. Определение оптимальной скорости ввода

порошковой проволоки с магнием при десульфурации чугуна // Сталь. 2000. №8. С.8...21.

Поляков В.В. Ресурсосбережение в металлургии. М.: Машиностроение, 1993. С. 142...146.

http://steeldom.ru/

Промышленность

Промышленность