Похожие презентации:

Модернизация пресса подгибки кромок в линии 1420 АО «ВМЗ»

1. Модернизация пресса подгибки кромок в линии 1420 АО «ВМЗ»

Подготовила: Сенюрина Алина.Гр. П1-15

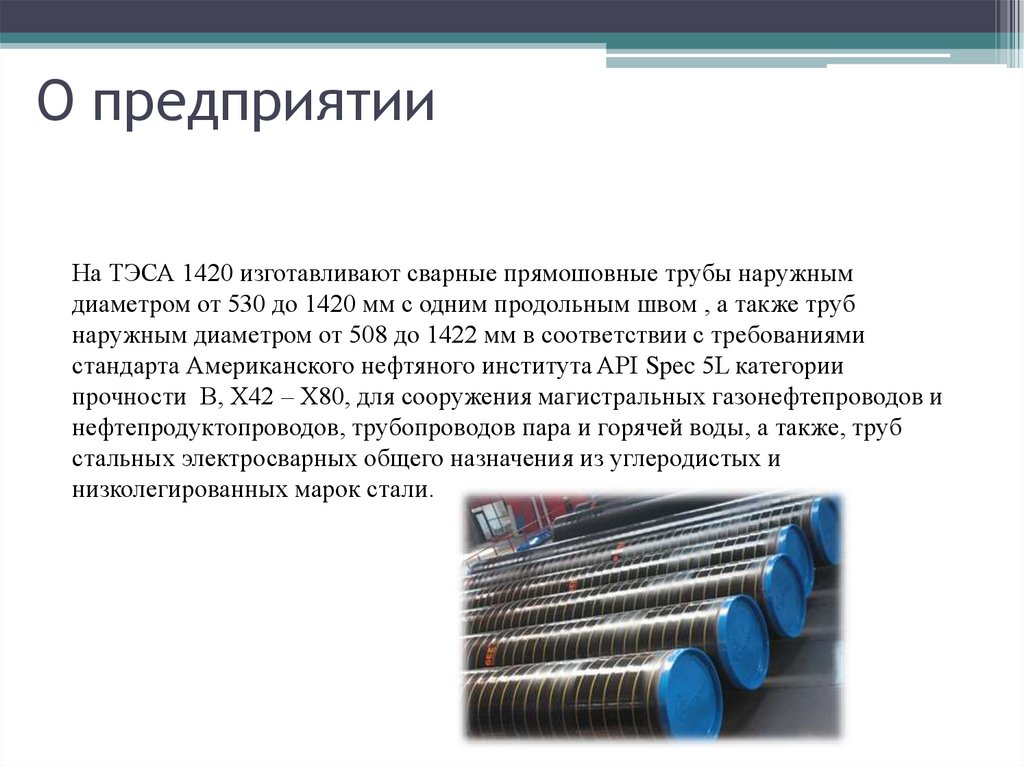

2. О предприятии

На ТЭСА 1420 изготавливают сварные прямошовные трубы наружнымдиаметром от 530 до 1420 мм с одним продольным швом , а также труб

наружным диаметром от 508 до 1422 мм в соответствии с требованиями

стандарта Американского нефтяного института API Spec 5L категории

прочности В, Х42 – Х80, для сооружения магистральных газонефтепроводов и

нефтепродуктопроводов, трубопроводов пара и горячей воды, а также, труб

стальных электросварных общего назначения из углеродистых и

низколегированных марок стали.

3. Объект модернизации. Причина.

Процесс формовки на ППК может сопровождаться ипоявлением такого эффекта, как излом стенки

заготовки. Причиной излома является радиус гиба при

пошаговой деформации в осевом направлении.

Наличие сил трения заготовки о инструмент приводит

к тому, что пластическая деформация частично

концентрируется в плоскости разъема, поэтому

уменьшение радиуса гиба на инструменте, создаёт

эксцентричность действия сил, приводит к потере

продольной устойчивости стенки заготовки, в

результате чего происходит резкий местный перегиб.

Модернизация инструмента деформации ППК

заключается в увеличении радиуса, т.е. радиус стал

более плавным.

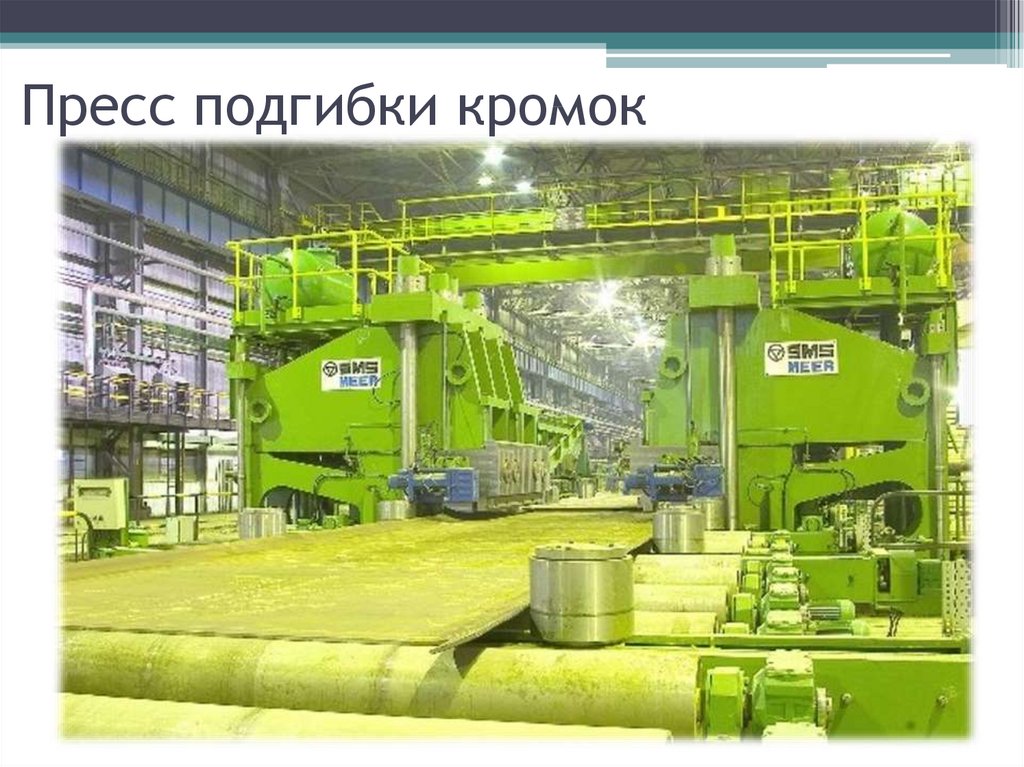

4. Пресс подгибки кромок

5. Чертёж пресса

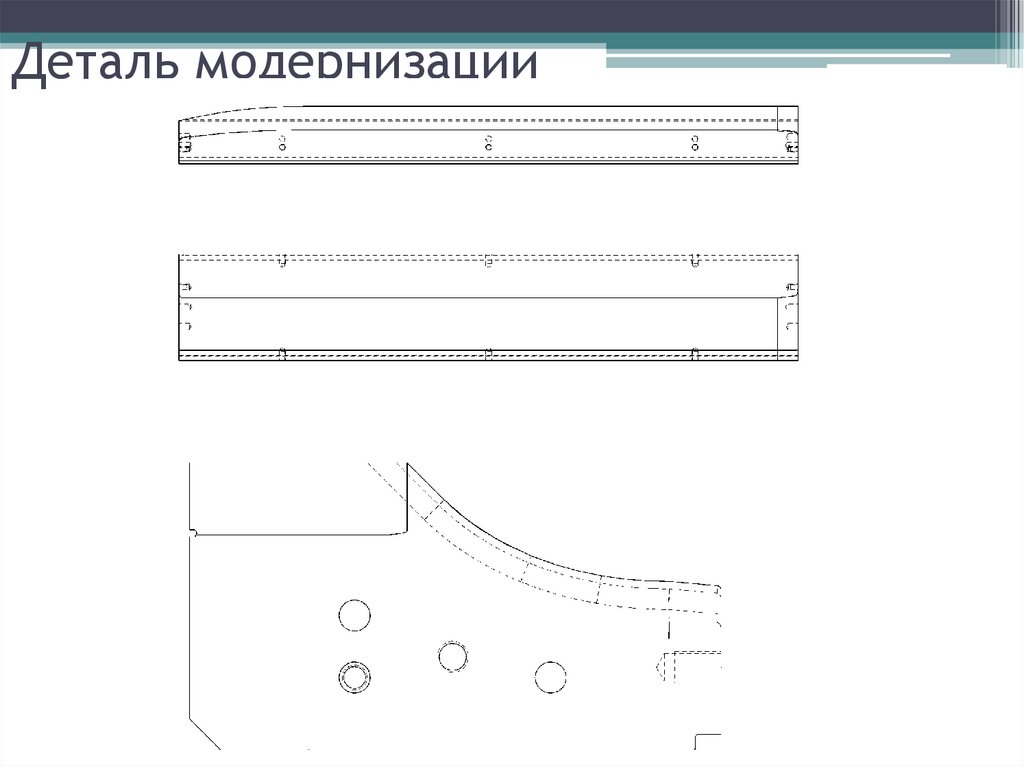

6. Деталь модернизации

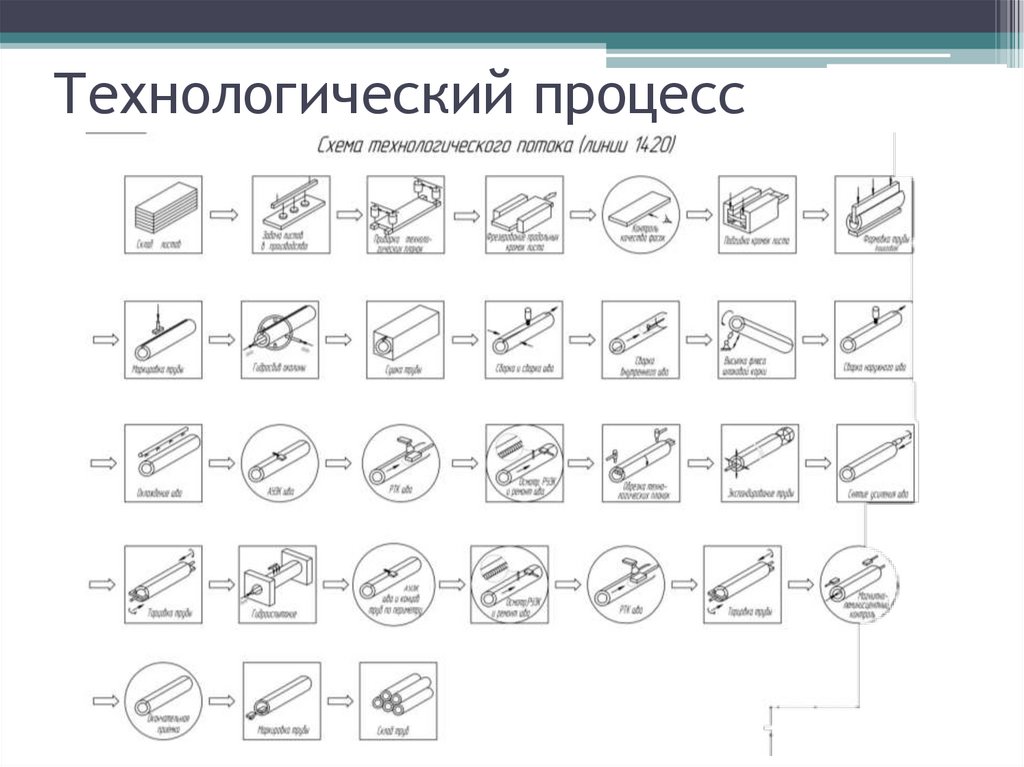

7. Технологический процесс

Задача листаПриварка

технологических

Фрезерование

планок

продольных кромок

Гидросбив

Сушильная печь

АУЗК сборного

шва

РТК сварного шва

с отметками АУЗК

Фрезерование

валика

усиления шва

Предваритель

ная торцовка

труб

Подгибка

продольных

кромок

Сборка и сварка

технического шва

Сборка

внутреннего шва

Осмотр РУЗК

шва и ремонт

Плазменная

обрезка планок

Гидроиспытание

АУЗК шва и

основного

металла концов

труб

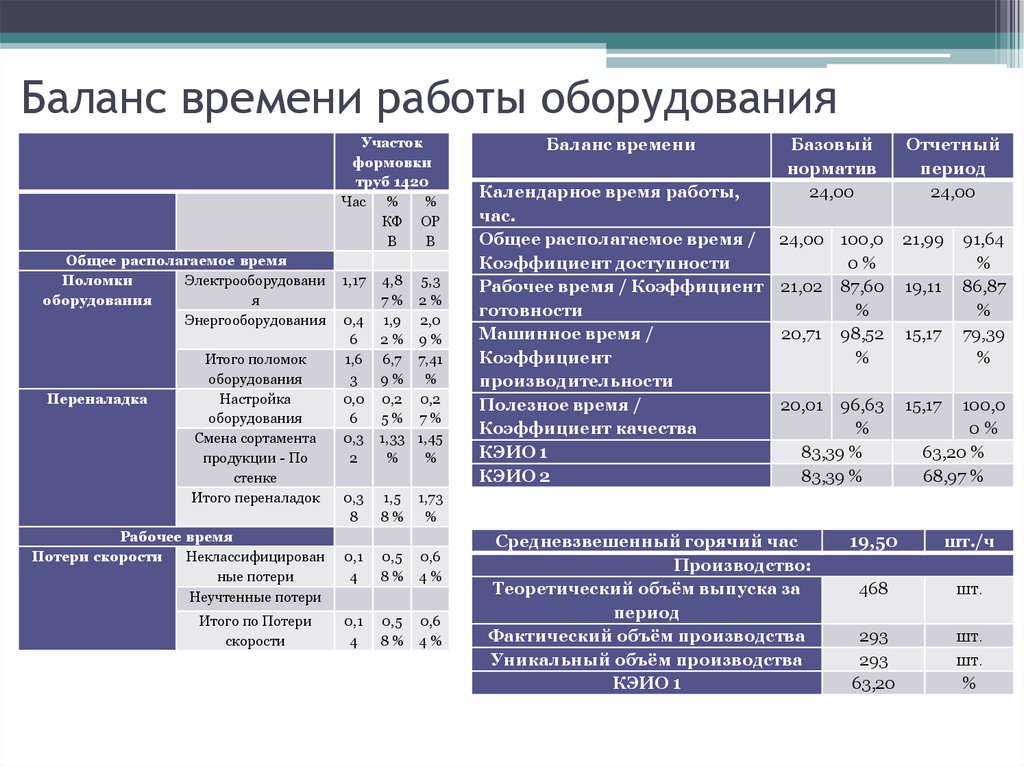

8. Баланс времени работы оборудования

Участокформовки

труб 1420

Час %

%

КФ ОР

В

В

Общее располагаемое время

Поломки

Электрооборудовани

оборудования

я

Энергооборудования

Переналадка

Итого поломок

оборудования

Настройка

оборудования

Смена сортамента

продукции - По

стенке

Итого переналадок

Рабочее время

Потери скорости

Неклассифицирован

ные потери

Неучтенные потери

Итого по Потери

скорости

1,17

0,4

6

1,6

3

0,0

6

0,3

2

4,8

7%

1,9

2%

6,7

9%

0,2

5%

1,33

%

5,3

2%

2,0

9%

7,41

%

0,2

7%

1,45

%

0,3

8

1,5 1,73

8% %

0,1

4

0,5

8%

0,6

4%

0,1

4

0,5

8%

0,6

4%

Баланс времени

Базовый

норматив

24,00

Календарное время работы,

час.

Общее располагаемое время / 24,00 100,0

Коэффициент доступности

0%

Рабочее время / Коэффициент 21,02 87,60

готовности

%

Машинное время /

20,71 98,52

Коэффициент

%

производительности

Полезное время /

20,01 96,63

Коэффициент качества

%

КЭИО 1

83,39 %

КЭИО 2

83,39 %

Средневзвешенный горячий час

Производство:

Теоретический объём выпуска за

период

Фактический объём производства

Уникальный объём производства

КЭИО 1

Отчетный

период

24,00

21,99

19,11

15,17

91,64

%

86,87

%

79,39

%

15,17

100,0

0%

63,20 %

68,97 %

19,50

шт./ч

468

шт.

293

293

63,20

шт.

шт.

%

Промышленность

Промышленность