Похожие презентации:

Технология проведения горных выработок

1. ГЕОТЕХНОЛОГІЇ ГІРНИЦТВА (підземна розробка родовищ)

Міністерство освіти і науки УкраїниДержавний вищий навчальний заклад

«НАЦІОНАЛЬНИЙ ГІРНИЧИЙ УНІВЕРСИТЕТ»

Кафедра підземної розробки родовищ

ГЕОТЕХНОЛОГІЇ ГІРНИЦТВА

(ПІДЗЕМНА РОЗРОБКА РОДОВИЩ)

ЛЕКЦІЇ

2. лекция 4. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ГОРНЫХ ВЫРАБОТОК

ЛЕКЦИЯ 4. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ ГОРНЫХ ВЫРАБОТОК4.1. ГОРНОЕ ДАВЛЕНИЕ В ПОДГОТОВИТЕЛЬНЫХ ВЫРАБОТКАХ

Толща горных пород, в которой не проводят горные выработки, называется нетронутым массивом. В

нетронутом массиве породы находятся в состоянии естественного равновесия.

При проведении подготовительных выработок естественное равновесие горных пород нарушается и

происходит перераспределение напряжений вокруг выработки: в боках возникают сжимающие

напряжения, а в кровле и почве – растягивающие.

Горным давлением называются напряжения, возникающие в массиве горных пород, окружающем

горную выработку. Характер проявлений горного давления зависит от соотношения величины

напряжений и предела прочности пород вокруг выработки. Если величина напряжений превышает

предел прочности пород, то происходит деформирование пород (появление расслоений, трещин и т.д.).

В этом случае для снижения величины деформаций и поддержания выработки требуется применение

крепи.

Визуально горное давление в подготовительных

выработках проявляется в виде вывалов пород со

стороны кровли, пучения почвы, осыпания боков

выработки, деформации элементов крепи.

На величину горного давления оказывают влияние

горно-геологические факторы:

глубина ведения горных работ;

физико-механические свойства горных пород;

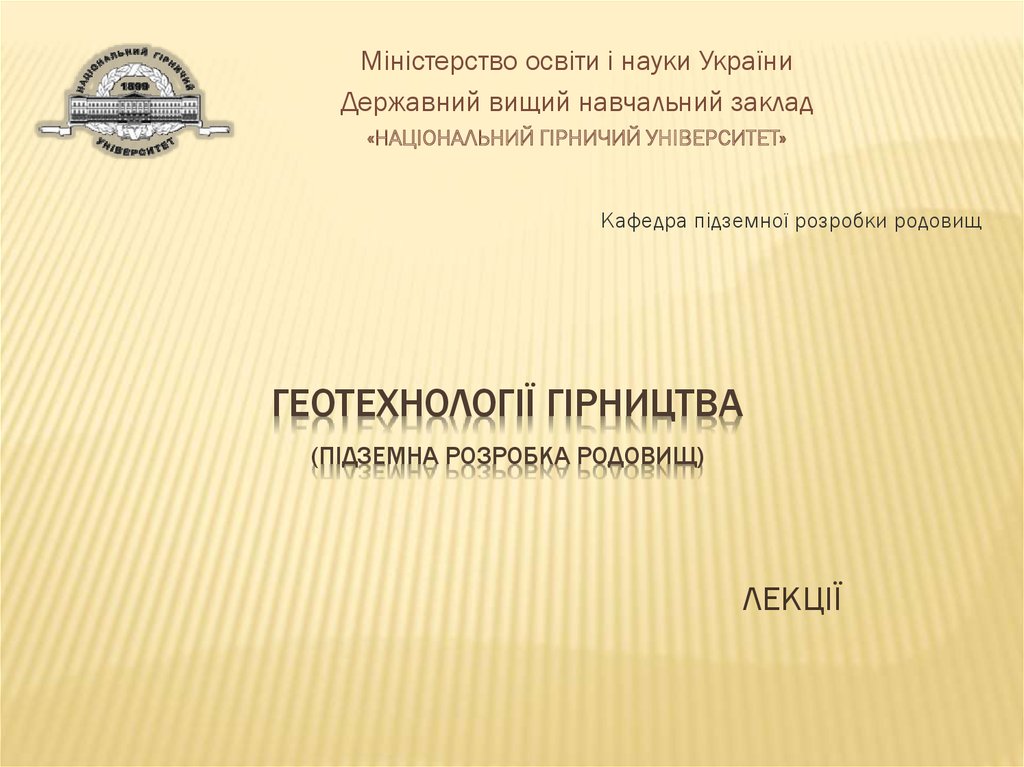

Схематичное изображение массива, окружающего

форма и размеры поперечного сечения

выработки, в зависимости от свойства пород.

выработки;

а- устойчивый массив; б- кровля неустойчива,

способ проведения выработки;

стенки и почва устойчивы;

влияние других выработок.

в- кровля и стенки неустойчивы, почва – устойчива;

г- кровля, стенки, почва неустойчивы;

1 и 2- области пониженных и повышенных

напряжений; 2а и в – ширина и высота свода

2

обрушения.

3.

Неустановившееся (первичное) давление – в этом случае процесс деформирования, т.е.смещения пород, окружающих горную выработку, затухает медленно и продолжается еще некоторое

время, например, недели, месяцы и т.п. При наличии неустановившегося горного давления

дополнительное смещение контура выработки в зависимости от величины горного давления и свойств

пород может достигать значений от нескольких до десятков сантиметров; т.е. давление возрастает или

уменьшается с течением времени, в результате ведения горных работ, ползучести пород и пр.

Установившееся (вторичное) давление – горное давление считают установившимся, когда

дальнейшего изменения напряжений в массиве пород и деформаций, т.е. смещений горных пород в

кровле и стенках выработок, не происходит; т.е. давление не изменяется с течением времени.

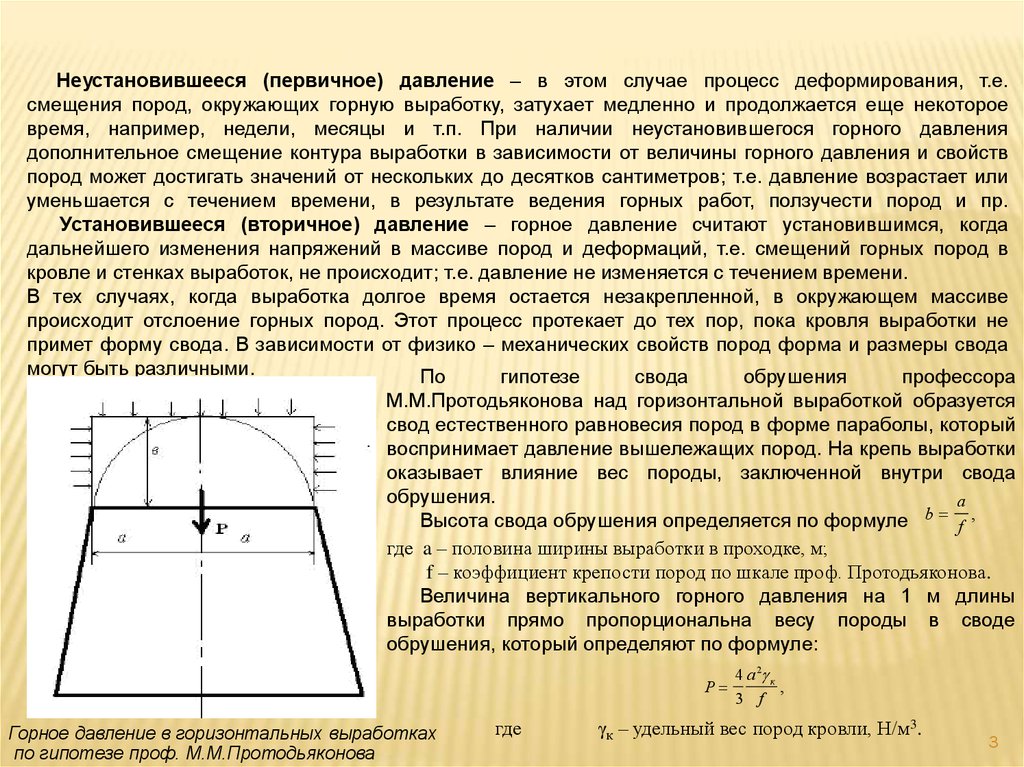

В тех случаях, когда выработка долгое время остается незакрепленной, в окружающем массиве

происходит отслоение горных пород. Этот процесс протекает до тех пор, пока кровля выработки не

примет форму свода. В зависимости от физико – механических свойств пород форма и размеры свода

могут быть различными.

По

гипотезе

свода

обрушения

профессора

М.М.Протодьяконова над горизонтальной выработкой образуется

свод естественного равновесия пород в форме параболы, который

воспринимает давление вышележащих пород. На крепь выработки

оказывает влияние вес породы, заключенной внутри свода

обрушения.

a

Высота свода обрушения определяется по формуле b f ,

где a – половина ширины выработки в проходке, м;

f – коэффициент крепости пород по шкале проф. Протодьяконова.

Величина вертикального горного давления на 1 м длины

выработки прямо пропорциональна весу породы в своде

обрушения, который определяют по формуле:

Р

Горное давление в горизонтальных выработках

по гипотезе проф. М.М.Протодьяконова

где

4 а 2 к

,

3 f

γк – удельный вес пород кровли, Н/м3.

3

4.

4.2. ФОРМА И РАЗМЕР ВЫРАБОТКИФакторы, влияющие на выбор формы и размера поперечного сечения горной выработки являются:

Физико – механические свойства горных пород, назначение и срок службы выработки,

положение выработки в пространстве, размеры её поперечного сечения, величина и

направление горного давления, количеством воздуха, пропускаемого по этой выработке,

максимальными размерами оборудования или транспортных средств, располагающимися

в этой выработке, допустимыми зазорами между наружными размерами транспортных

средств

и

внутренней

стенкой

выработки

и

многое

другое.

Поперечное

сечение

выработок

должны

соответствовать

типовым

их

сечениям.

Минимальные площади поперечного сечения, зазоры, ширина проходов для людей, устанавливаются

действующими

правилами

безопасности.

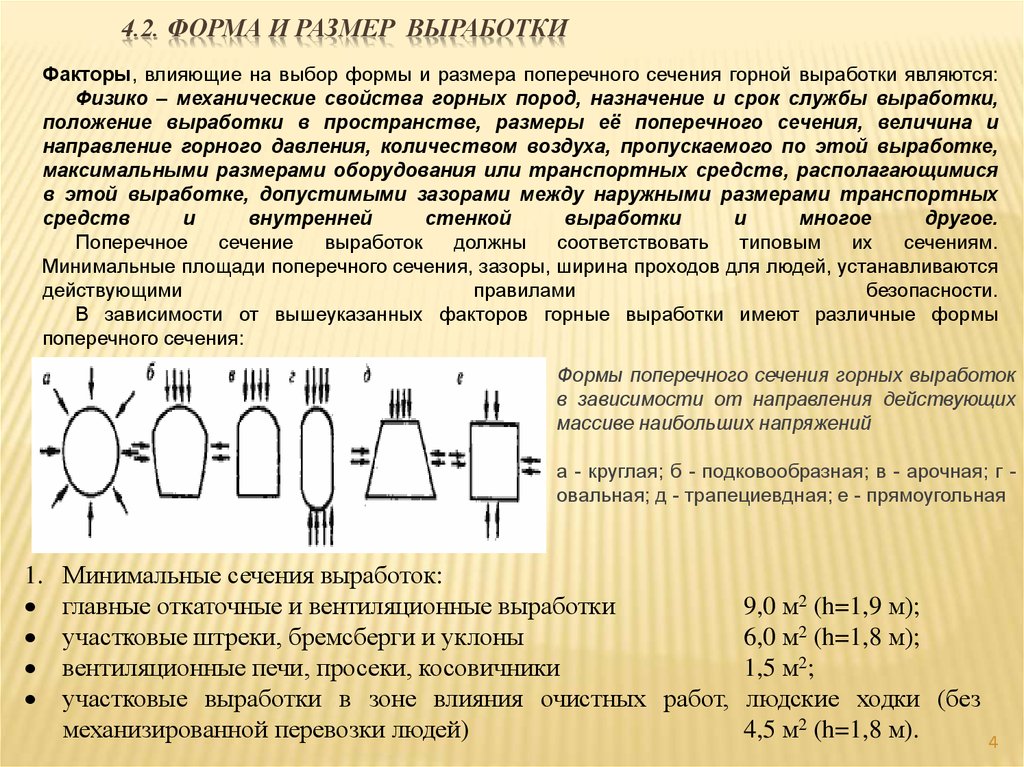

В зависимости от вышеуказанных факторов горные выработки имеют различные формы

поперечного сечения:

Формы поперечного сечения горных выработок

в зависимости от направления действующих

массиве наибольших напряжений

а - круглая; б - подковообразная; в - арочная; г овальная; д - трапециевдная; е - прямоугольная

1.

Минимальные сечения выработок:

главные откаточные и вентиляционные выработки

9,0 м2 (h=1,9 м);

участковые штреки, бремсберги и уклоны

6,0 м2 (h=1,8 м);

вентиляционные печи, просеки, косовичники

1,5 м2;

участковые выработки в зоне влияния очистных работ, людские ходки (без

механизированной перевозки людей)

4,5 м2 (h=1,8 м).

4

5.

Зазоры при использовании различных видов транспорта:рельсовый:

проход для людей – 0,7 м (в местах посадки людей – 1,0 м);

зазор между крепью и составом – 0,25 м (0,2 м при сплошной бетонной и ж/б

крепи);

зазор между параллельными составами – 0,2 м;

конвейерный:

проход для людей – 0,7 м;

зазор между крепью и конвейером – 0,4 м;

зазор от верхней части конвейера до верхняка – 0,5 м;

зазор от натяжных (приводных) головок до верхняка – 0,6 м;

конвейерный с рельсовым транспортом (горизонтальные выработки):

проход между крепью и подвижным составом – 0,7 м;

зазор между крепью и конвейером – 0,4 м;

зазор между подвижным составом и конвейером – 0,4 м;

конвейерный с рельсовым транспортом (наклонные выработки):

проход между крепью и конвейером – 0,7 м;

зазор между крепью и подвижным составом – 0,25 м;

зазор между конвейером и подвижным составом – 0,4 м.

Ширина проходов для людей и зазоров должна быть выдержана на высоте 1,8 м

от почвы (тротуара). Проходы на всем протяжении выработки должны устраиваться с

одной стороны. В двухпутевых выработках запрещается устройство проходов между

путями.

5

6.

4.3. КРЕПЛЕНИЕ ГОРНЫХ ВЫРАБОТОК4.3.1 Крепежные материалы

Крепежные материалы – материалы, применяемые для изготовления горной крепи.

Требования к крепежным материалам состоят в следующем:

высокая прочность;

устойчивость к коррозии и гниению;

негорючесть и нетоксичность;

малый удельный вес;

низкая стоимость;

способность сохранять свои прочностные свойства в течение длительного срока (равного сроку службы

выработки).

Для крепления горных выработок применяются следующие материалы: дерево, металл, бетон,

железобетон и стеклопластик.

Деревянные материалы в угольных шахтах применяется в виде круглого леса (бревна и стойки) и

пиленого (пластины, брус, доски, обаполы). Для крепления горных выработок преимущественно

используются хвойные породы дерева (сосна, ель, кедр, пихта).

Срок службы лесных материалов до 3 лет. Для увеличения срока службы в 1,5-2 раза применяется

пропитка леса антисептиками (водными растворами фтористого натрия).

Бревна и стойки применяются в качестве элементов рамной или органной крепи (стоек и верхняков), а

пиленые материалы используются для перетяжки кровли и боков выработок.

Металлические материалы в угольных шахтах используется в следующем виде:

прокатные профили (двутавр, швеллер, профиль СВП) для верхняков и стоек рамных металлических крепей;

чугунное и стальное литье для тюбингов;

круглая сталь гладкого и периодического профиля для анкеров;

канаты для анкеров глубокого заложения;

проволока для затяжки и сетки Рабица;

метизы (болты, скобы, планки) для соединительных элементов крепи.

7.

Для изготовления рамных крепей наиболее широкое распространение получил спецпрофиль СВП пятитипоразмеров: 17, 19, 22, 27 и 33 (цифра обозначает массу 1 м спецпрофиля в кг).

Для монолитных бетонных и железобетонных крепей в горных выработках применяют бетон марок 150,

200, а для сборных железобетонных крепей – марок 300, 400 (цифра означает предел прочности на сжатие в

0,1 МПа).

На угольных шахтах также применяется набрызгбетон – материал, образующийся в результате набрызга с

помощью сжатого воздуха раствора из смеси цемента (350-400 кг на 1 м3), заполнителя с крупностью фракций

до 25 мм и воды.

Железобетон представляет собой бетон, армированный стальной арматурой. Железобетон может быть

монолитным и сборным.

Стеклопластик в угольных шахтах применяется в виде стеклопластиковых анкеров и рулонной затяжки.

4.3.2 Конструкции и технология возведения горной крепи

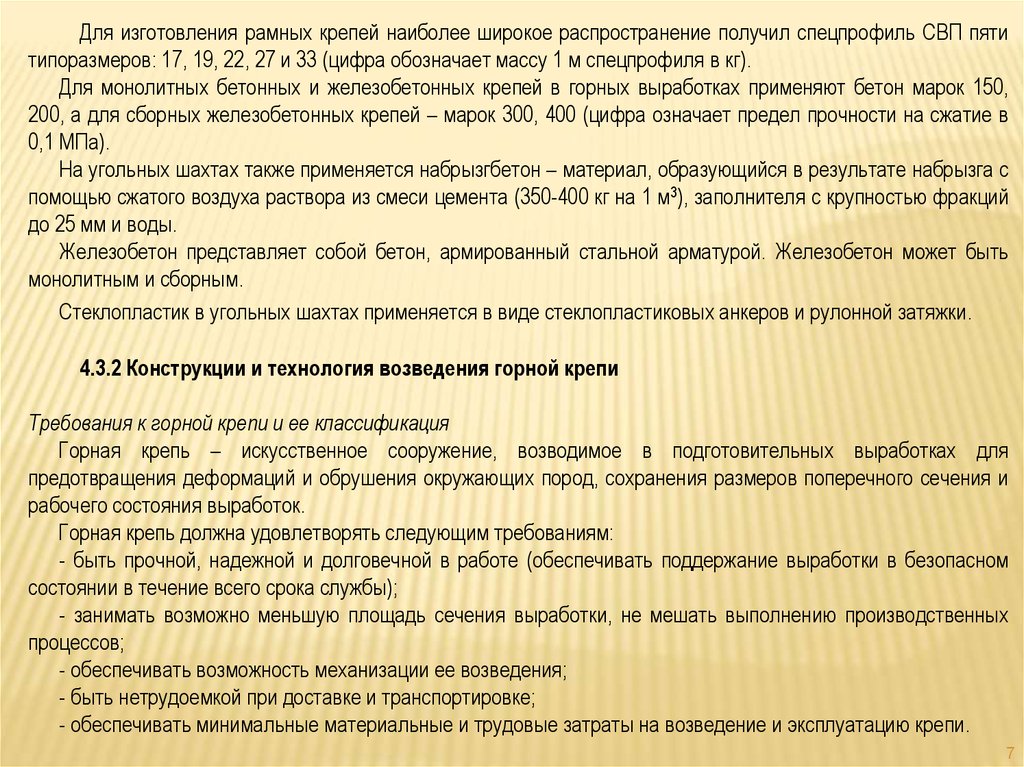

Требования к горной крепи и ее классификация

Горная крепь – искусственное сооружение, возводимое в подготовительных выработках для

предотвращения деформаций и обрушения окружающих пород, сохранения размеров поперечного сечения и

рабочего состояния выработок.

Горная крепь должна удовлетворять следующим требованиям:

- быть прочной, надежной и долговечной в работе (обеспечивать поддержание выработки в безопасном

состоянии в течение всего срока службы);

- занимать возможно меньшую площадь сечения выработки, не мешать выполнению производственных

процессов;

- обеспечивать возможность механизации ее возведения;

- быть нетрудоемкой при доставке и транспортировке;

- обеспечивать минимальные материальные и трудовые затраты на возведение и эксплуатацию крепи.

7

8.

По конструкции горная крепь делится на рамную (арочную, трапециевидную, прямоугольную икольцевую), сплошную (монолитную и сборную) и анкерную.

По принципу работы горная крепь делится на жесткую и податливую.

Жесткая крепь не имеет податливых узлов и допускает только упругие деформации своих элементов.

Податливая крепь имеет узлы податливости и сохраняет свою несущую способность при значительных

смещениях своих элементов в узлах податливости.

По основному материалу крепь подразделяется на деревянную, металлическую, бетонную,

железобетонную, полимерную, смешанную и комбинированную.

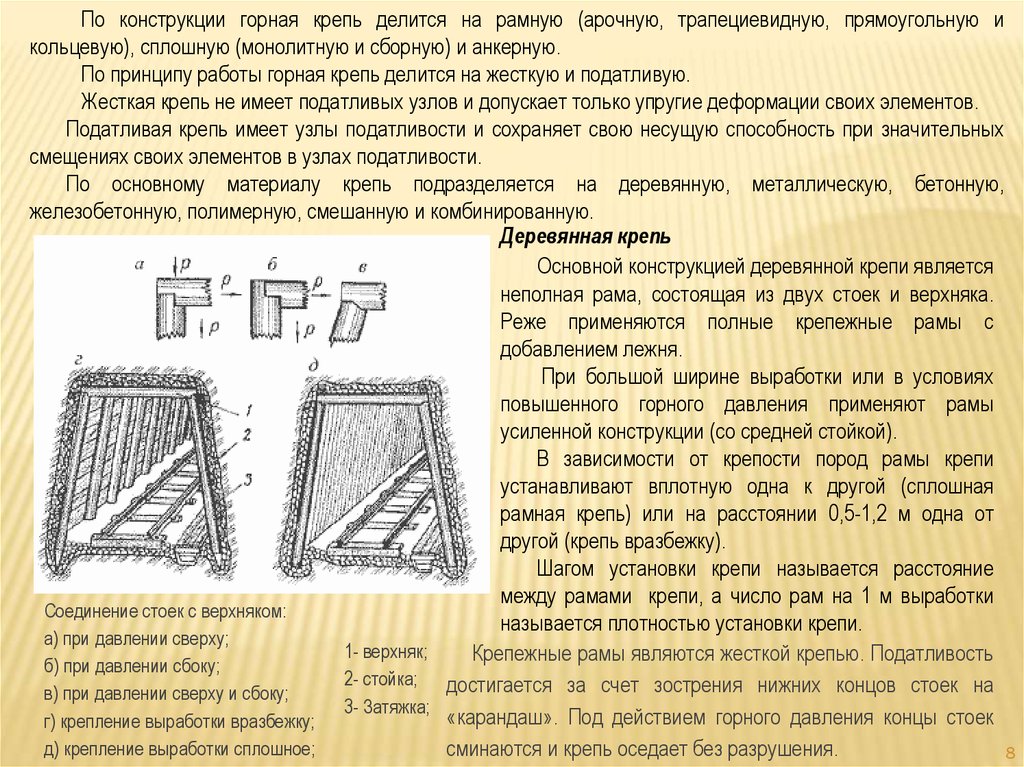

Деревянная крепь

Основной конструкцией деревянной крепи является

неполная рама, состоящая из двух стоек и верхняка.

Реже применяются полные крепежные рамы с

добавлением лежня.

При большой ширине выработки или в условиях

повышенного горного давления применяют рамы

усиленной конструкции (со средней стойкой).

В зависимости от крепости пород рамы крепи

устанавливают вплотную одна к другой (сплошная

рамная крепь) или на расстоянии 0,5-1,2 м одна от

другой (крепь вразбежку).

Шагом установки крепи называется расстояние

между рамами крепи, а число рам на 1 м выработки

Соединение стоек с верхняком:

называется плотностью установки крепи.

а) при давлении сверху;

1- верхняк;

Крепежные рамы являются жесткой крепью. Податливость

б) при давлении сбоку;

2- стойка; достигается за счет зострения нижних концов стоек на

в) при давлении сверху и сбоку;

3- Затяжка;

«карандаш». Под действием горного давления концы стоек

г) крепление выработки вразбежку;

д) крепление выработки сплошное;

сминаются и крепь оседает без разрушения.

8

9.

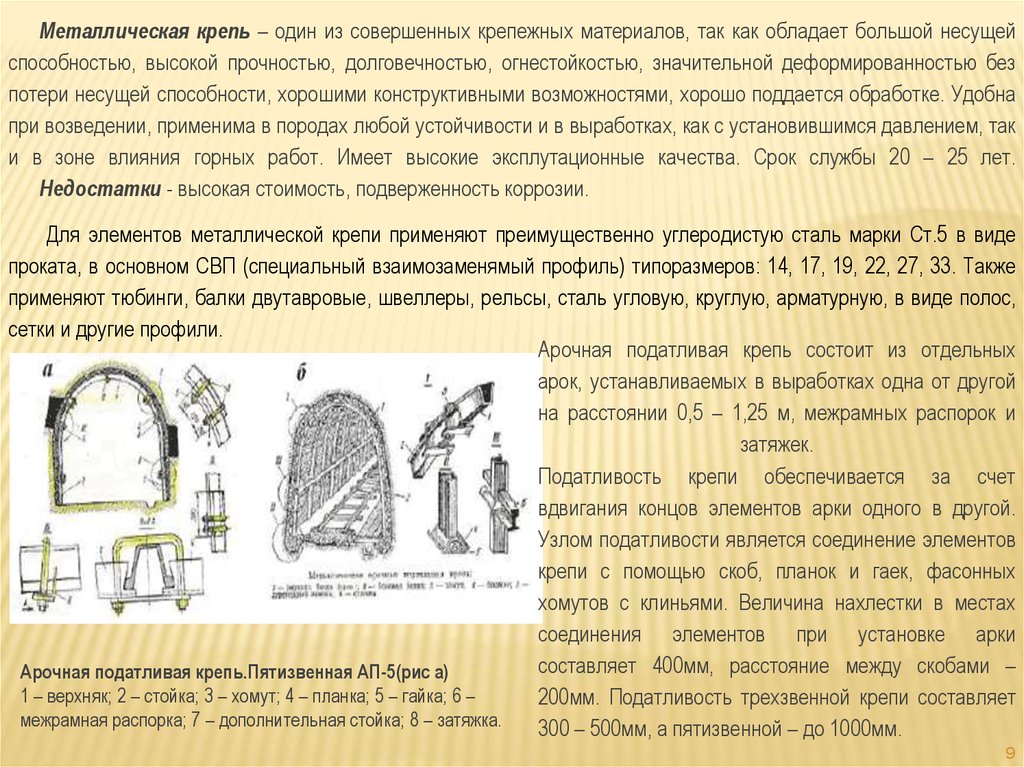

Металлическая крепь – один из совершенных крепежных материалов, так как обладает большой несущейспособностью, высокой прочностью, долговечностью, огнестойкостью, значительной деформированностью без

потери несущей способности, хорошими конструктивными возможностями, хорошо поддается обработке. Удобна

при возведении, применима в породах любой устойчивости и в выработках, как с установившимся давлением, так

и в зоне влияния горных работ. Имеет высокие эксплутационные качества. Срок службы 20 – 25 лет.

Недостатки - высокая стоимость, подверженность коррозии.

Для элементов металлической крепи применяют преимущественно углеродистую сталь марки Ст.5 в виде

проката, в основном СВП (специальный взаимозаменямый профиль) типоразмеров: 14, 17, 19, 22, 27, 33. Также

применяют тюбинги, балки двутавровые, швеллеры, рельсы, сталь угловую, круглую, арматурную, в виде полос,

сетки и другие профили.

Арочная податливая крепь состоит из отдельных

арок, устанавливаемых в выработках одна от другой

на расстоянии 0,5 – 1,25 м, межрамных распорок и

затяжек.

Податливость крепи обеспечивается за счет

вдвигания концов элементов арки одного в другой.

Узлом податливости является соединение элементов

крепи с помощью скоб, планок и гаек, фасонных

хомутов с клиньями. Величина нахлестки в местах

соединения элементов при установке арки

составляет 400мм, расстояние между скобами –

Арочная податливая крепь.Пятизвенная АП-5(рис а)

1 – верхняк; 2 – стойка; 3 – хомут; 4 – планка; 5 – гайка; 6 –

200мм. Податливость трехзвенной крепи составляет

межрамная распорка; 7 – дополнительная стойка; 8 – затяжка.

300 – 500мм, а пятизвенной – до 1000мм.

9

10.

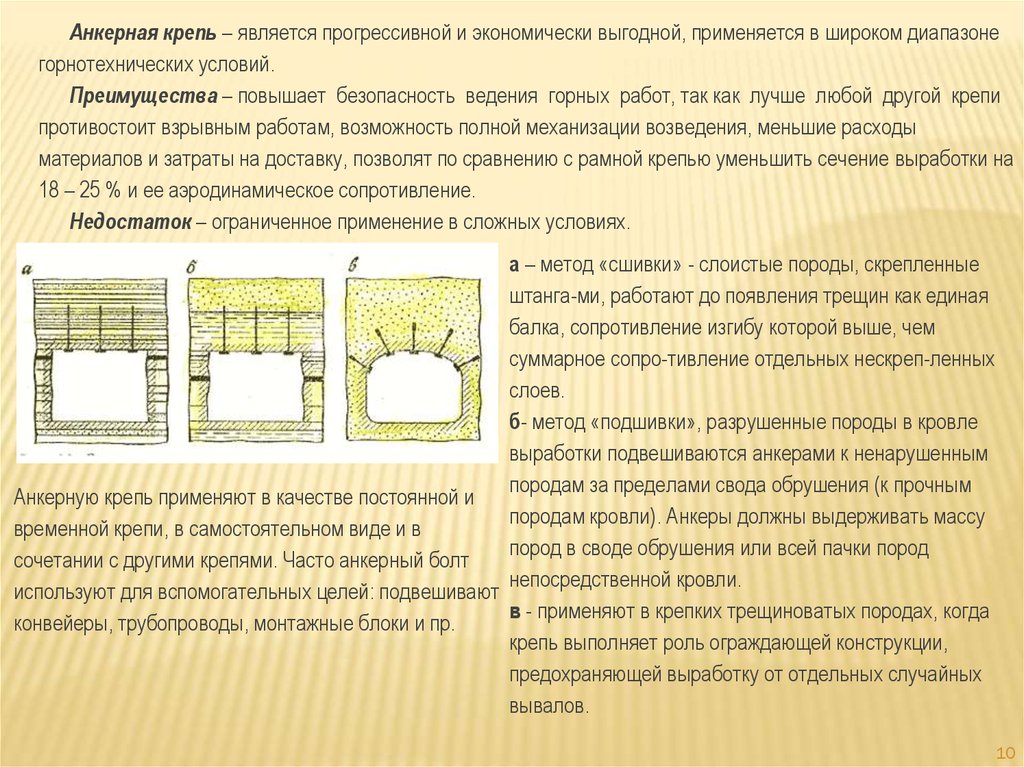

Анкерная крепь – является прогрессивной и экономически выгодной, применяется в широком диапазонегорнотехнических условий.

Преимущества – повышает безопасность ведения горных работ, так как лучше любой другой крепи

противостоит взрывным работам, возможность полной механизации возведения, меньшие расходы

материалов и затраты на доставку, позволят по сравнению с рамной крепью уменьшить сечение выработки на

18 – 25 % и ее аэродинамическое сопротивление.

Недостаток – ограниченное применение в сложных условиях.

а – метод «сшивки» - слоистые породы, скрепленные

штанга-ми, работают до появления трещин как единая

балка, сопротивление изгибу которой выше, чем

суммарное сопро-тивление отдельных нескреп-ленных

слоев.

б- метод «подшивки», разрушенные породы в кровле

выработки подвешиваются анкерами к ненарушенным

породам за пределами свода обрушения (к прочным

Анкерную крепь применяют в качестве постоянной и

породам кровли). Анкеры должны выдерживать массу

временной крепи, в самостоятельном виде и в

пород в своде обрушения или всей пачки пород

сочетании с другими крепями. Часто анкерный болт

непосредственной кровли.

используют для вспомогательных целей: подвешивают

в - применяют в крепких трещиноватых породах, когда

конвейеры, трубопроводы, монтажные блоки и пр.

крепь выполняет роль ограждающей конструкции,

предохраняющей выработку от отдельных случайных

вывалов.

10

11.

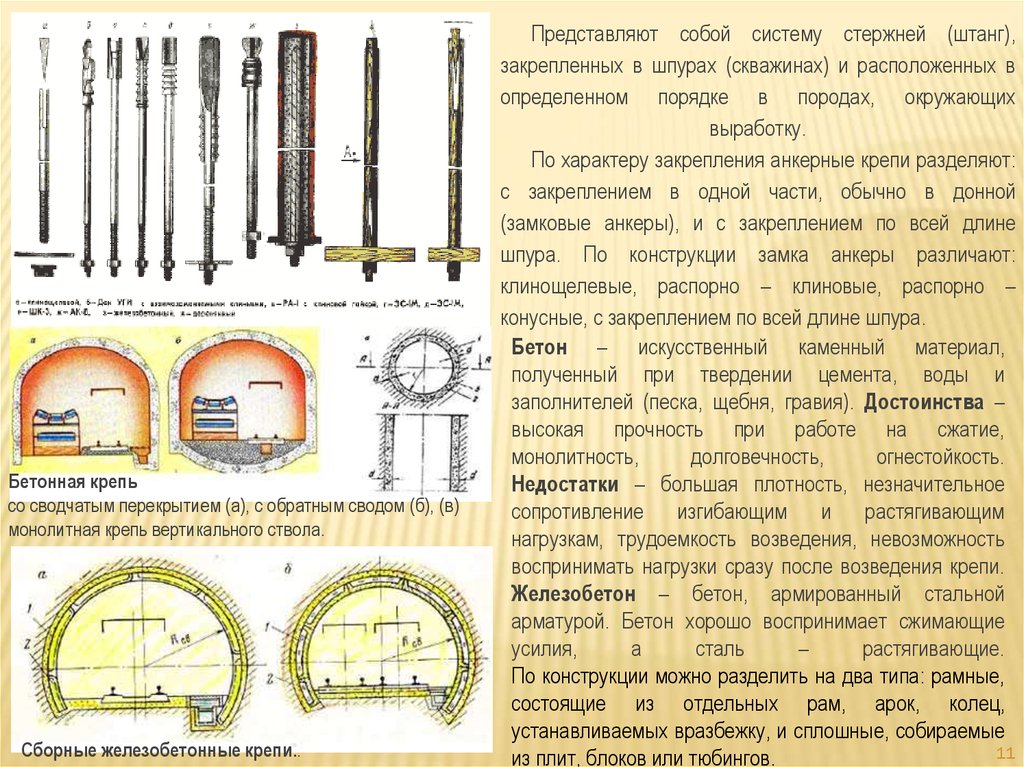

Бетонная крепьсо сводчатым перекрытием (а), с обратным сводом (б), (в)

монолитная крепь вертикального ствола.

Сборные железобетонные крепи..

Представляют собой систему стержней (штанг),

закрепленных в шпурах (скважинах) и расположенных в

определенном порядке в породах, окружающих

выработку.

По характеру закрепления анкерные крепи разделяют:

с закреплением в одной части, обычно в донной

(замковые анкеры), и с закреплением по всей длине

шпура. По конструкции замка анкеры различают:

клинощелевые, распорно – клиновые, распорно –

конусные, с закреплением по всей длине шпура.

Бетон – искусственный каменный материал,

полученный при твердении цемента, воды и

заполнителей (песка, щебня, гравия). Достоинства –

высокая прочность при работе на сжатие,

монолитность,

долговечность,

огнестойкость.

Недостатки – большая плотность, незначительное

сопротивление изгибающим и растягивающим

нагрузкам, трудоемкость возведения, невозможность

воспринимать нагрузки сразу после возведения крепи.

Железобетон – бетон, армированный стальной

арматурой. Бетон хорошо воспринимает сжимающие

усилия,

а

сталь

–

растягивающие.

По конструкции можно разделить на два типа: рамные,

состоящие из отдельных рам, арок, колец,

устанавливаемых вразбежку, и сплошные, собираемые

11

из плит, блоков или тюбингов.

12.

4.4. ПРОВЕДЕНИЕ ГОРНЫХ ВЫРАБОТОК4.4.1 Факторы, влияющие на выбор способа проведения горных выработок

На способ проведения подготовительной выработки оказывают влияние горно-геологические и

горнотехнические факторы.

Горно-геологические факторы являются определяющими при выборе способа проведения, к ним

относятся:

мощность угольного пласта;

угол падения пласта;

крепость вмещающих пород;

устойчивость пород;

газоносность;

водообильность.

Горнотехнические факторы определяют степень совмещения проходческих процессов, выбор

оборудования и основные показатели работ:

- площадь поперечного сечения выработки;

- протяженность выработки;

- срок службы выработки;

- скорость проведения;

- способы транспортировки горной массы, материалов и оборудования.

4.4.2 Способы и схемы проведения горных выработок

Проведение горной выработки – комплекс технологических процессов, обеспечивающих подвигание

подготовительного забоя. Способ проведения горной выработки – совокупность технических решений по

отбойке, погрузке горной массы и креплению забоя, позволяющих обеспечить проведение выработки в

заданных горно-геологических условиях.

12

13.

В зависимости от места размещения породы при проведении выработок применяются способыпроведения узким или широким забоем. При проведении выработок узким забоем уголь вынимают только в

пределах поперечного сечения выработки, а породу, полученную от подрывки, выдают на поверхность шахты.

Достоинством проведения выработок узким забоем является простота технологических процессов,

высокие темпы подвигания забоя, к недостаткам относятся необходимость выдачи горной массы из

проводимой выработки.

При проведении выработок широким забоем производят дополнительную выемку угля за контуром

выработки для последующего размещения в выработанном пространстве отбитой породы. Полость,

образующаяся за контуром выработки при проведении выработки широким забоем, называется раскоской.

Различают следующие схемы проведения выработок широким забоем:

с верхней раскоской;

с нижней раскоской;

с двусторонней раскоской.

Схемы проведения широким забоем могут применяться:

для проведения выработок без выдачи породы из шахты при большом объеме присекаемых пород;

для охраны выработки бутовыми полосами при невозможности организовать охрану целиками угля (из-за

угрозы динамических явлений).

Технологическая схема проведения горной выработки (определенный порядок выполнения

технологических процессов, средств механизации и соответствующее размещение оборудования) выбирается

в зависимости от горно-геологических и горнотехнических факторов. Разработаны следующие

технологические схемы проведения:

буровзрывным способом (при коэффициенте крепости пород до 20, когда комбайновая или другая

технология невозможны и неэффективны);

комбайновым способом (при коэффициенте крепости пород до 6-8);

гидравлическим способом (при коэффициенте крепости пород не более 1,2).

13

14.

4.4.3 Организация работ при проведении выработокПроцесс – четко определенная по своему техническому и организационному содержанию работа,

состоящая из отдельных операций, выполняемых в определенной последовательности.

Операция – совокупность рабочих действий (приемов), которая характеризуется неизменностью места

исполнения и исполнителей.

Процессы проведения горных выработок делят на основные и вспомогательные.

Основные процессы выполняются непосредственно в забое или вблизи него. Они могут совмещаться

во времени или выполняться последовательно. В первом случае технология проведения выработки

называется поточной, во втором – цикличной.

Основные процессы включают в себя:

выемка угля или породы; погрузка горной массы в транспортные средства; возведение крепи.

Вспомогательные процессы обеспечивают условия для выполнения основных процессов.

К вспомогательным процессам относятся:

возведение временной крепи;

навеска вентиляционных труб;

настилка рельсовых путей или наращивание призабойных конвейеров;

устройство водоотводной канавки;

прокладка труб и кабелей и т.д.

Проходческим циклом называется совокупность основных и вспомогательных проходческих процессов, в

результате выполнения которых забой подвигается за определенное время на определенную величину.

Продолжительностью цикла называется время, затраченное на выполнение проходческого цикла.

Продолжительность проходческого цикла обычно кратна смене, что значительно упрощает организацию работ.

Скорость проведения выработки при цикличной технологии проведения выработки определяется по

формуле: V l n N

ц ц

где lц – подвигание забоя за цикл, м;

nц – количество циклов в сутки;

N – количество рабочих дней в месяце.

14

15.

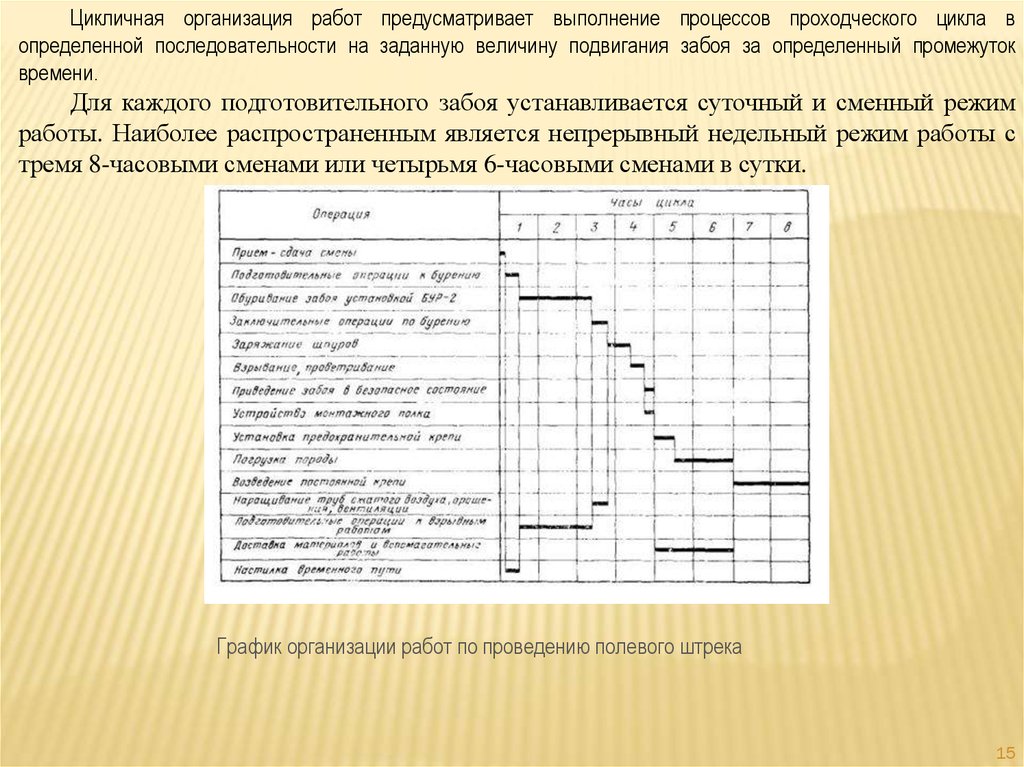

Цикличная организация работ предусматривает выполнение процессов проходческого цикла вопределенной последовательности на заданную величину подвигания забоя за определенный промежуток

времени.

Для каждого подготовительного забоя устанавливается суточный и сменный режим

работы. Наиболее распространенным является непрерывный недельный режим работы с

тремя 8-часовыми сменами или четырьмя 6-часовыми сменами в сутки.

График организации работ по проведению полевого штрека

15

16.

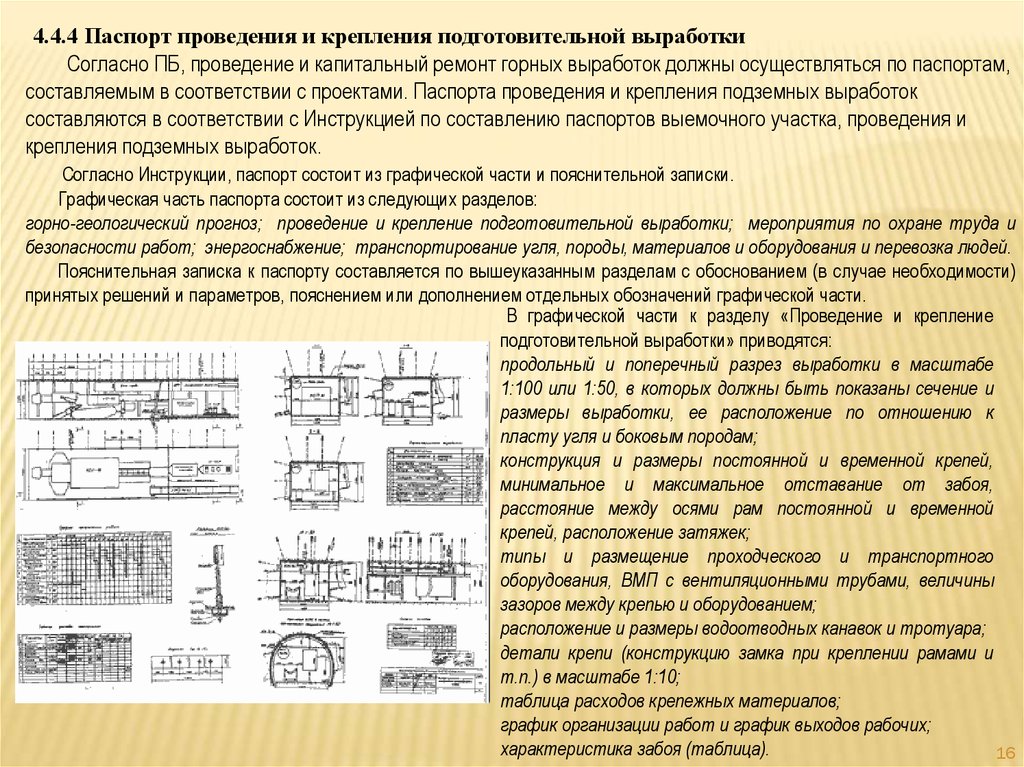

4.4.4 Паспорт проведения и крепления подготовительной выработкиСогласно ПБ, проведение и капитальный ремонт горных выработок должны осуществляться по паспортам,

составляемым в соответствии с проектами. Паспорта проведения и крепления подземных выработок

составляются в соответствии с Инструкцией по составлению паспортов выемочного участка, проведения и

крепления подземных выработок.

Согласно Инструкции, паспорт состоит из графической части и пояснительной записки.

Графическая часть паспорта состоит из следующих разделов:

горно-геологический прогноз; проведение и крепление подготовительной выработки; мероприятия по охране труда и

безопасности работ; энергоснабжение; транспортирование угля, породы, материалов и оборудования и перевозка людей.

Пояснительная записка к паспорту составляется по вышеуказанным разделам с обоснованием (в случае необходимости)

принятых решений и параметров, пояснением или дополнением отдельных обозначений графической части.

В графической части к разделу «Проведение и крепление

подготовительной выработки» приводятся:

продольный и поперечный разрез выработки в масштабе

1:100 или 1:50, в которых должны быть показаны сечение и

размеры выработки, ее расположение по отношению к

пласту угля и боковым породам;

конструкция и размеры постоянной и временной крепей,

минимальное и максимальное отставание от забоя,

расстояние между осями рам постоянной и временной

крепей, расположение затяжек;

типы и размещение проходческого и транспортного

оборудования, ВМП с вентиляционными трубами, величины

зазоров между крепью и оборудованием;

расположение и размеры водоотводных канавок и тротуара;

детали крепи (конструкцию замка при креплении рамами и

т.п.) в масштабе 1:10;

таблица расходов крепежных материалов;

график организации работ и график выходов рабочих;

характеристика забоя (таблица).

16

17.

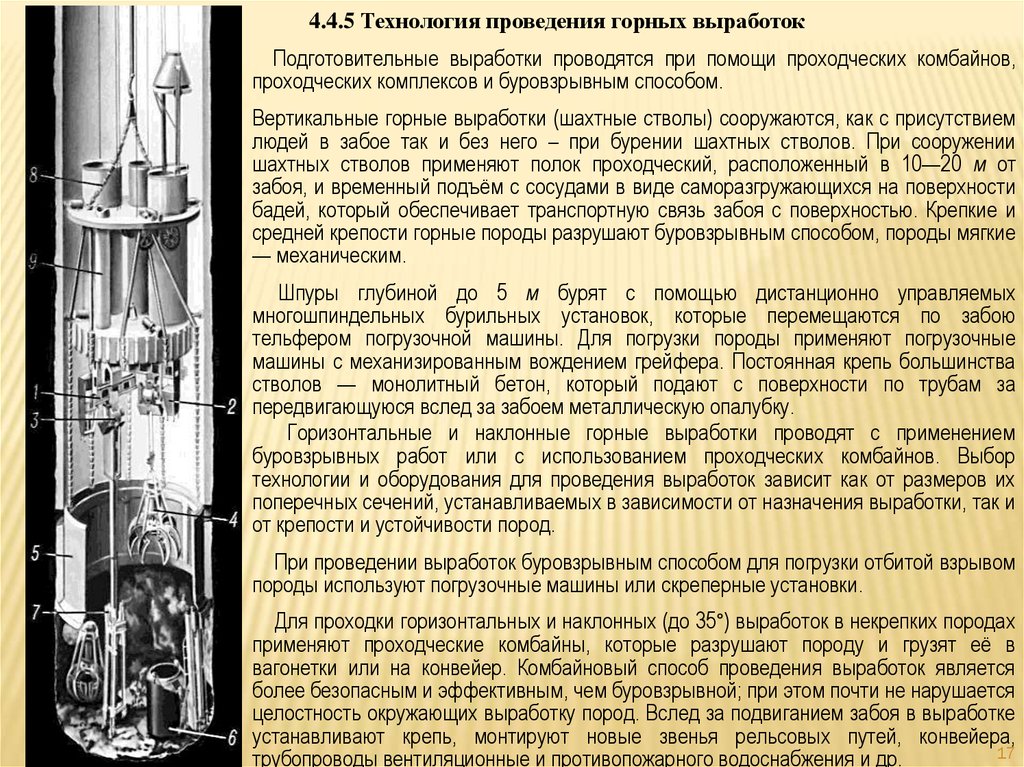

4.4.5 Технология проведения горных выработокПодготовительные выработки проводятся при помощи проходческих комбайнов,

проходческих комплексов и буровзрывным способом.

Вертикальные горные выработки (шахтные стволы) сооружаются, как с присутствием

людей в забое так и без него – при бурении шахтных стволов. При сооружении

шахтных стволов применяют полок проходческий, расположенный в 10—20 м от

забоя, и временный подъём с сосудами в виде саморазгружающихся на поверхности

бадей, который обеспечивает транспортную связь забоя с поверхностью. Крепкие и

средней крепости горные породы разрушают буровзрывным способом, породы мягкие

— механическим.

Шпуры глубиной до 5 м бурят с помощью дистанционно управляемых

многошпиндельных бурильных установок, которые перемещаются по забою

тельфером погрузочной машины. Для погрузки породы применяют погрузочные

машины с механизированным вождением грейфера. Постоянная крепь большинства

стволов — монолитный бетон, который подают с поверхности по трубам за

передвигающуюся вслед за забоем металлическую опалубку.

Горизонтальные и наклонные горные выработки проводят с применением

буровзрывных работ или с использованием проходческих комбайнов. Выбор

технологии и оборудования для проведения выработок зависит как от размеров их

поперечных сечений, устанавливаемых в зависимости от назначения выработки, так и

от крепости и устойчивости пород.

При проведении выработок буровзрывным способом для погрузки отбитой взрывом

породы используют погрузочные машины или скреперные установки.

Для проходки горизонтальных и наклонных (до 35°) выработок в некрепких породах

применяют проходческие комбайны, которые разрушают породу и грузят её в

вагонетки или на конвейер. Комбайновый способ проведения выработок является

более безопасным и эффективным, чем буровзрывной; при этом почти не нарушается

целостность окружающих выработку пород. Вслед за подвиганием забоя в выработке

устанавливают крепь, монтируют новые звенья рельсовых путей, конвейера,

17

трубопроводы вентиляционные и противопожарного водоснабжения и др.

18.

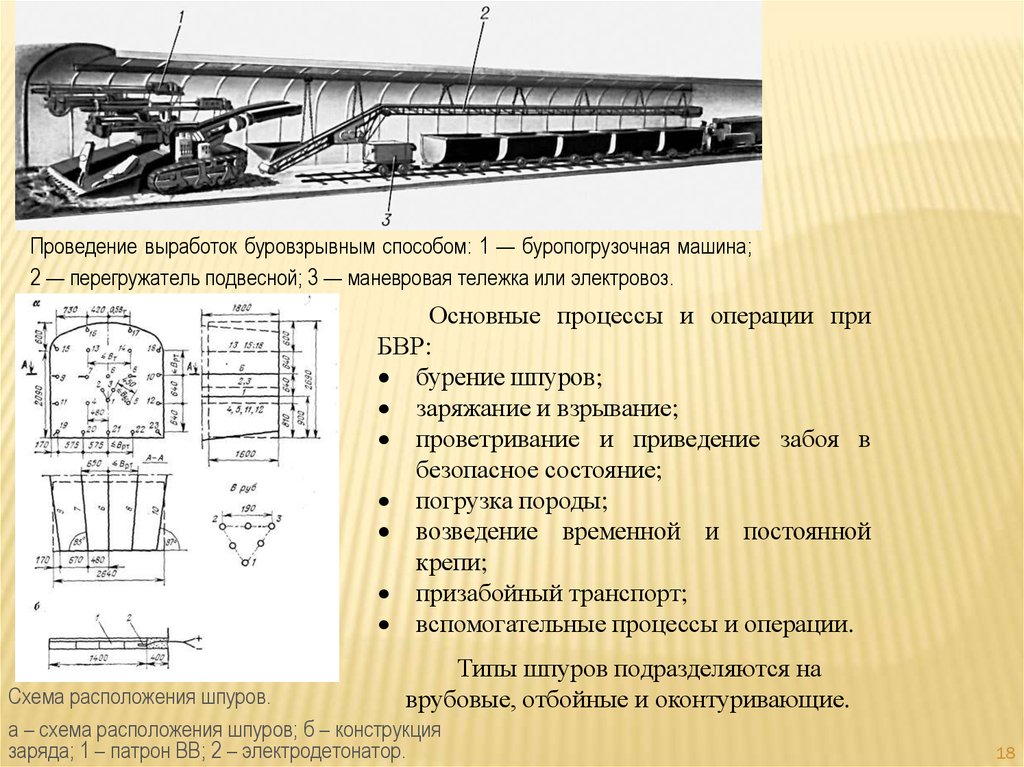

Проведение выработок буровзрывным способом: 1 — буропогрузочная машина;2 — перегружатель подвесной; 3 — маневровая тележка или электровоз.

Основные процессы и операции при

БВР:

бурение шпуров;

заряжание и взрывание;

проветривание и приведение забоя в

безопасное состояние;

погрузка породы;

возведение временной и постоянной

крепи;

призабойный транспорт;

вспомогательные процессы и операции.

Типы шпуров подразделяются на

врубовые, отбойные и оконтуривающие.

Схема расположения шпуров.

а – схема расположения шпуров; б – конструкция

заряда; 1 – патрон ВВ; 2 – электродетонатор.

18

19.

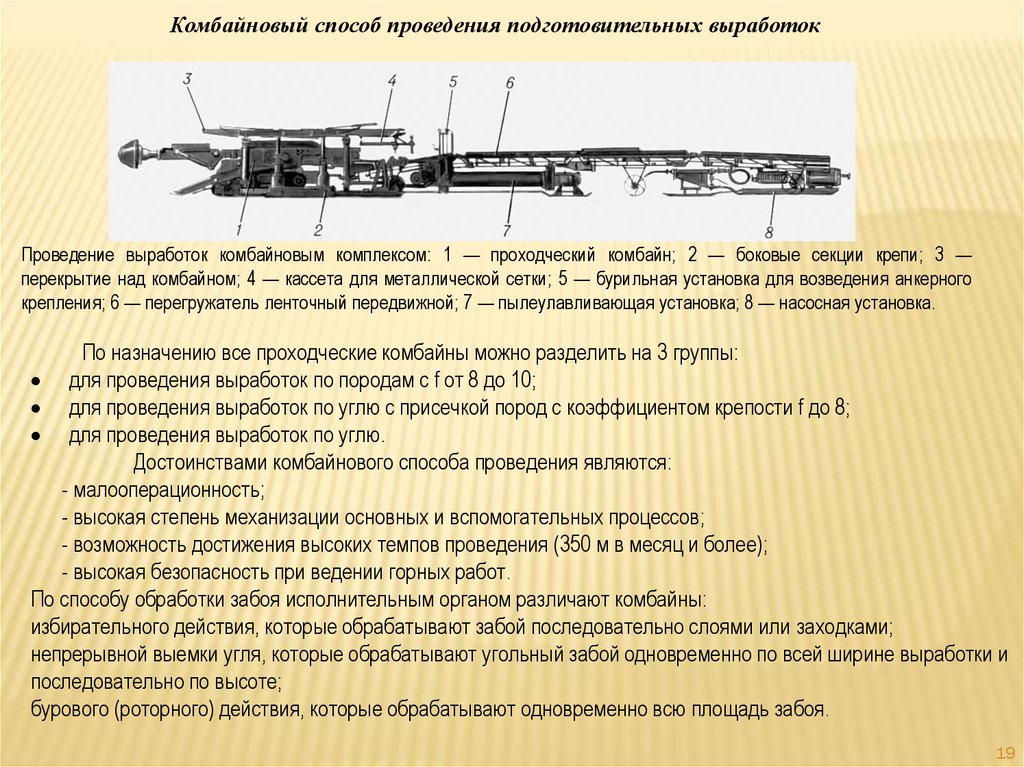

Комбайновый способ проведения подготовительных выработокПроведение выработок комбайновым комплексом: 1 — проходческий комбайн; 2 — боковые секции крепи; 3 —

перекрытие над комбайном; 4 — кассета для металлической сетки; 5 — бурильная установка для возведения анкерного

крепления; 6 — перегружатель ленточный передвижной; 7 — пылеулавливающая установка; 8 — насосная установка.

По назначению все проходческие комбайны можно разделить на 3 группы:

для проведения выработок по породам с f от 8 до 10;

для проведения выработок по углю с присечкой пород с коэффициентом крепости f до 8;

для проведения выработок по углю.

Достоинствами комбайнового способа проведения являются:

- малооперационность;

- высокая степень механизации основных и вспомогательных процессов;

- возможность достижения высоких темпов проведения (350 м в месяц и более);

- высокая безопасность при ведении горных работ.

По способу обработки забоя исполнительным органом различают комбайны:

избирательного действия, которые обрабатывают забой последовательно слоями или заходками;

непрерывной выемки угля, которые обрабатывают угольный забой одновременно по всей ширине выработки и

последовательно по высоте;

бурового (роторного) действия, которые обрабатывают одновременно всю площадь забоя.

19

20.

Проходческий комбайн КПУПроходческий комбайн КПУ предназначен для механизации отбойки и

погрузки горной массы при проведении выработок арочной,

трапециевидной и прямоугольной форм сечением от 9 до 30 м2 в

проходке с углом наклона 12° по углю и смешанному забою с

максимальным пределом прочности пород при одноосном сжатии δсж

80–120 МПа (f =8) и абразивностью до 15 мг в шахтах, опасных по газу и

пыли (при этом содержание пород с δсж =120 МПа должно быть не более

30% площади забоя при суммарной присечке пород не более 75%).

Украина

Австрия

Англия

Германия

4ПП2М

КП3

АМ75

RH45

ET210-Q

100

80

100

120

120

305

195

225

287/342

300/400

360

110

2х110

2х55

110

160/200

150/200

200

1600

1900

1500

1400

2100

1450

1500

2300

70

45

50

39

45

50

50

53

Наименование

параметров

Ед.

изм.

КПУ

КСП32

П220

П110

Предельная

прочность

разрушаемых

пород

МПа

100

100

120

Суммарная

номинальная

мощность

электродвигателе

й

кВт

370

190

Номинальная

мощность

электродвигателя

исполнительного

органа

кВт

160

Строительная

высота по

корпусу

мм

т

Масса

20

21.

4.4.6 Проветривание горных выработокПодготовительные выработки могут проветриваться:

за счет общешахтной депрессии;

за счет вентиляторов местного проветривания (ВМП).

Проветривание за счет общешахтной депрессии может производиться двумя способами:

без вентиляционных труб;

с вентиляционными трубами.

Проветривание за счет ВМП производится по следующим схемам:

- нагнетательная схема (для газовых шахт);

- всасывающая схема (для негазовых шахт);

- комбинированная схема (для негазовых шахт).

Проветривание подготовительной выработки должно обеспечивать содержание газов в атмосфере не

более предельно допустимых концентраций.

Допустимые концентрации метана при проветривании тупиковых выработок:

исходящая струя выработки

не более 1%;

поступающая струя

не более 0,5%;

после проведения БВР

не более 2%;

местное скопление

не более 2%.

При проветривании выработок при помощи ВМП вентилятор должен устанавливаться на свежей струе

воздуха (на расстоянии не менее 10 м от исходящей струи).

Подача вентилятора не должна превышать 70% расхода воздуха в выработке в месте его установки.

В шахтах 3 категории по газу и выше тупиковые выработки длиной более 100 м должны оборудоваться

резервными ВМП с резервным электропитанием.

Расстояние от конца вентиляционных труб до забоя в газовых шахтах должно быть не более 8 м, в

негазовых шахтах – не более 12 м.

21

22.

СПАСИБО ЗА ВНИМАНИЕ !22

Промышленность

Промышленность