Похожие презентации:

Основы бережливого производства

1.

Голубева Т.Г.Основы

Бережливого производства

Вид учебной работы - Практические занятия

Объем работ студентов - 22 час

1

2. Тема 1: Построение карты текущего состояния потока создания ценности - 8 час

Цель: Анализ текущего состояния потокасоздания ценности и выявление проблемных

областей

Занятие 1. «Построение модели процесса» - 2 часа

1.0.Усвоение основных терминов

1.1.Изучение исходных данных

1.2.Определение уровня описания процесса

1.3.Построение модели процесса

Занятие 2. «Построение карты лимитирующего

процесса» - 2 часа

1.4.Выбор «Семейства продуктов»

1.5.Выбор лимитирующего процесса

1.6.Построение карты лимитирующего процесса

2

3. Тема 1: Построение карты текущего состояния потока создания ценности - 8 час

Занятие 3. «Построение карты текущегосостояния потока создания ценности» - 2 часа

1.7. Построение карты текущего состояния потока

создания ценности

Занятие 4 .Анализ карты текущего состояния

потока создания ценности – 2 часа

1.8.Анализ карты текущего состояния потока создания

ценности. Выявление проблемных областей.

3

4.

Занятие 1. «Построение модели процесса»Содержание

1.0.Усвоение основных терминов

1.1.Изучение исходных данных

1.2.Определение уровня описания процесса

1.3.Построение модели процесса

Продолжительность занятия - 2 часа

4

5. 1.0.Усвоение основных терминов

Задание: Внимательно прочитайте термины, приведенные ниже:Бережливое производство (lean production, lean manufacturing — англ. Lean) —в России с

2004 года принят перевод «бережливое», хотя ранее встречались варианты «стройное»,

«щадящее», «рачительное», сейчас также встречается вариант с транслитом «лин») —

концепция менеджмента, созданная на Toyota и основанная на неуклонном стремлении к

устранению всех видов потерь.

Ценность (Value) – совокупность свойств продукта или услуги, за которые потребитель

готов заплатить, поскольку свойства продукта или услуги вызывают у потребителя

субъективное ощущение, что нужный ему продукт (услуга) доставлен (предоставлена) в

нужном количестве, с нужным качеством, в нужное время и в нужное место.

Потери - все, что не добавляет ценности для потребителя с точки зрении Бережливого

производства. Потери должны быть устранены.

Поток создания ценности (VSM) - все шаги, как создающие ценность, так и не

создающие, необходимые для прохождения продуктом всех стадий, от сырья до доставки

конечной продукции потребителю.

Карта потока создания ценности - визуальное отображение материальных и

информационных потоков в ходе создания ценности продукции при движении материалов по

процессам от поставщика до потребителя.

Материальный поток – это поток, связанный с перемещением материалов внутри

организации.

Информационный поток - это поток, который сообщает каждому процессу, что

производить или что делать дальше.

Потребитель (клиент) - субъект, использующий выходы процесса.

Поставщик – субъект, поставляющий ресурсы. Различают внешних и внутренних

поставщиков.

Семейство продуктов - группа продуктов, которые проходят через одинаковые процессы

их изготовления.

5

6. Справка: История Бережливого производства

Термин “Lean production” (“тощее” производство), который впоследствии начали переводить как“Бережливое производство”, был введён в научный оборот Джоном Крафчиком в книге

“Машина, которая изменила мир”, которая вышла в 1990 году.

В 1913 году (в некоторых источниках в 1908 году) Генри Форд создал первую в мире модель

производственного потока в основу которого легло передвижение обрабатываемого изделия

между процессами с использованием конвейера.

Понятие работы, которая не добавляет ценности, было введено Франком Гилбертом (1868-1924

гг.),

На базе разработок уже существовавших научных школ, Таиши Оно построил свою собственную,

уникальную систему, которая получила название Производственная система Тойота или Toyota

Production System (TPS) – 1985 год.

Основанная на Производственной системе Тойота, система БП включает в себя множество

других методов повышения эффективности производства.

США, одна из первых стран, которая проявила интерес к БП. На американский автомобильный

рынок в 80-е годы устремились японские автомобили, которые не уступали американским по

качеству, да еще и со временем становились дешевле. Американские автомобилестроители

организовали проект по исследованию успешности японских конкурентов, возглавили который

Джеймс Вумек и Дэниел Джонс. В 1996 году вышла их книга, в последствии бестселлер,

«Бережливое производство: Как избавиться от потерь и добиться процветания вашей

компании», где был проанализирован опыт по переходу к философии бережливого

производства разных компаний. В России эта книга была опубликована в 2003 году.

Майк Ротер и Джон Шук, Учитесь видеть бизнес-процесс. Практика построения карт потоков

создания ценности, предисловие Джемса Вумека и Дэниела Джонса, 1999г (Москва 2005г).

Первые предприятия, которые заявили о том, что начали применять методы БП: Горьковский

автомобильный завод (Группа «ГАЗ»), РУСАЛ, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО

«КУМЗ», Челябинский кузнечно-прессовый завод (ОАО «ЧКПЗ»), ОАО «Соллерс» («УАЗ»,

«ЗМЗ»), КАМАЗ, НефАЗ, Сбербанк России ОАО и др. Правительством Татарстана принята

целевая программа внедрения БП.

6

7. 1.1.Изучение исходных данных

Задание: Изучите исходные данные, приведенные ниже:Анализ текущего состояния потока создания ценности и выявление проблемных

областей предполагается выполнять на предприятии соследующими исходными

данными.

1.Общие сведения о компании " Worker Bee"

Компания " Worker Bee" производит пять типов хромированных и два типа крашеных

бамперов различных размеров, а также другие узлы для весьма разных автомобилей. Готовые

узлы поставляются в компанию "Little Fly", где осуществляется окончательная сборка

автомобилей. Настоящий пример касается только бамперов.

2. Режим работы компании "Worker Bee"

20 рабочих дней в месяц. Две рабочие смены во всех производственных отделах.

Продолжительность каждой смены восемь часов и, если потребуется, сверхурочное время

Время на плановые перерывы: 0,5 ч — обед; 0,5 ч — регламентированные перерывы внутри

смены.

3. Сведения о компании потребителя

Компания потребителя "Little Fly" работает в две смены, 20 рабочих дней в месяц, смена 8

часов. Частота поставок – один раз в день. Поставка осуществляется на грузовике.

Средние ежемесячные запросы потребителя- компании

6000 бамперов типа А

3200 бамперов типа В

1000 бамперов типа С

500 бамперов типа D

340 бамперов типа E

460 бамперов типа F

630 бамперов типа G

7

8. 1.1. Исходные данные (продолжение)

4. Производственный процесс изготовления бамперовБамперы состоят из базирующей детали – «внешней части», детали - «внутренняя

часть» бампера, а также распорок и кронштейнов. В компании "Worker Bee"

процесс изготовления бамперов построен следующим образом. От внешних

поставщиков поступают стальные листы для внешней и внутренней частей

бампера. Стальные листы до момента поступления их в производство хранятся на

складе.

Непосредственно в самой компании изготавливаются внешняя часть бампера,

внутренняя части бампера, распорки и кронштейны.

Процессы изготовления внешней и внутренней частей бамперов осуществляются

по одному маршруту. Сначала на заготовительном участке выполняется вырубка

заготовок из стальных листов на вырубном прессе.

Полученные заготовки внешней и внутренней частей бампера поступают на

участок штамповки, состоящий из трех штампов, где принимают окончательную

форму. После этого в зависимости от назначения бамперов выполняется либо

хромирование внешней и внутренней частей бамперов, либо их окраска.

Наиболее трудоемким является процесс изготовления внешней

части бампера. Внешняя и внутренняя части бамперов поступают на участок

сварки, где свариваются в единое целое с внутренними распорками, а также с

кронштейнами крепления бампера к машине. Готовые бамперы попадают на склад

готовой продукции и оттуда партиями доставляются потребителю - компании

"Little Fly" по заранее утвержденному графику.

8

9. 1.1. Исходные данные (продолжение) 5. Информация о процессах компании "Worker Bee"

1.1. Исходные данные (продолжение)5. Информация о процессах компании "Worker Bee"

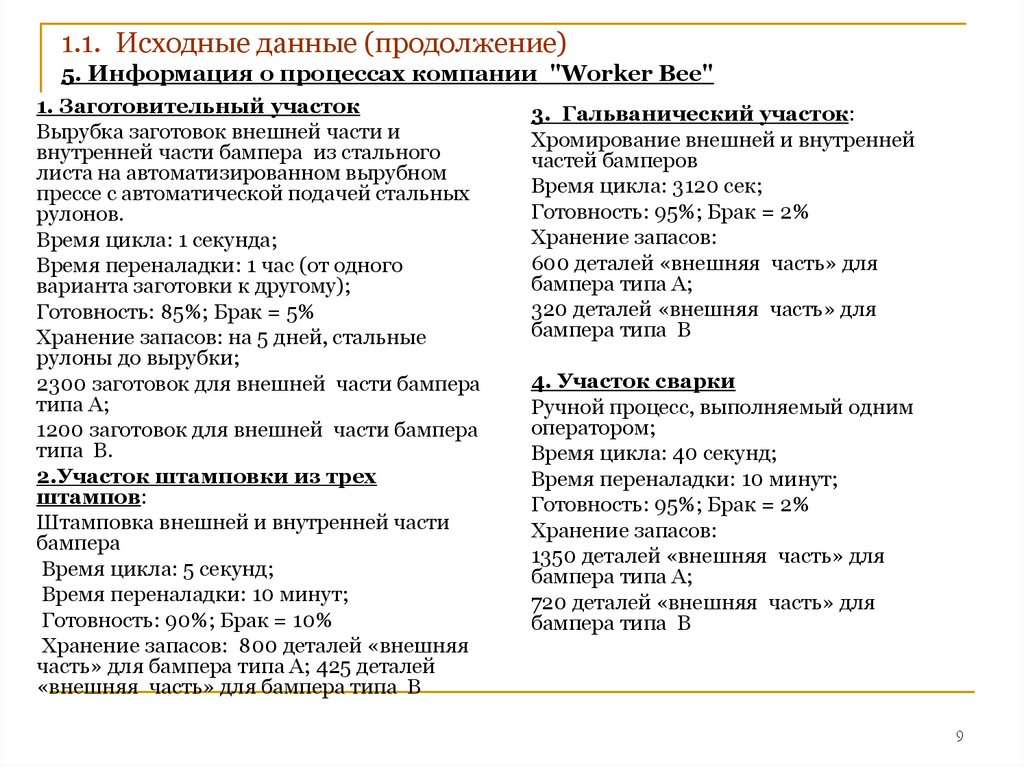

1. Заготовительный участок

Вырубка заготовок внешней части и

внутренней части бампера из стального

листа на автоматизированном вырубном

прессе с автоматической подачей стальных

рулонов.

Время цикла: 1 секунда;

Время переналадки: 1 час (от одного

варианта заготовки к другому);

Готовность: 85%; Брак = 5%

Хранение запасов: на 5 дней, стальные

рулоны до вырубки;

2300 заготовок для внешней части бампера

типа А;

1200 заготовок для внешней части бампера

типа В.

2.Участок штамповки из трех

штампов:

Штамповка внешней и внутренней части

бампера

Время цикла: 5 секунд;

Время переналадки: 10 минут;

Готовность: 90%; Брак = 10%

Хранение запасов: 800 деталей «внешняя

часть» для бампера типа А; 425 деталей

«внешняя часть» для бампера типа В

3. Гальванический участок:

Хромирование внешней и внутренней

частей бамперов

Время цикла: 3120 сек;

Готовность: 95%; Брак = 2%

Хранение запасов:

600 деталей «внешняя часть» для

бампера типа А;

320 деталей «внешняя часть» для

бампера типа В

4. Участок сварки

Ручной процесс, выполняемый одним

оператором;

Время цикла: 40 секунд;

Время переналадки: 10 минут;

Готовность: 95%; Брак = 2%

Хранение запасов:

1350 деталей «внешняя часть» для

бампера типа А;

720 деталей «внешняя часть» для

бампера типа В

9

10. 1.1. Исходные данные (продолжение)

6. Данные о поставкахПоставщик материалов каждую неделю получает заказ от "Worker Bee» и

осуществляет доставку дважды в неделю. Объем поставки от поставщика

составляет 150 погонных метров рулонов стального листа. (Другими словами,

поставщик не может доставить меньше чем целый рулон, но может доставить

любое число рулонов, если понадобится). Этих запасов хватает на 5 рабочих

дней. При поступлении стальных рулонов в компанию "Worker Bee» их

размещают на складе.

7. Отдел управления производством компании "Worker Bee"

Получает прогнозы сборочной компании "Little Fly« на 60 дней и вводит их

в автоматизированную систему MRP. При помощи MRP предоставляет

шестинедельный прогноз в компанию поставщика.

Обеспечивает поставку стальных листов еженедельно отправляя заказ по факсу

поставщику.

Еженедельно получает заказ от компании "Little Fly".

Устанавливает требования для отделов на основе заказов потребителя, уровни

запасов незавершенного производства, определяет отходы и простои.

Выпускает еженедельные графики работ для процессов штамповки, сварки.

Планирует еженедельную работу отдела отгрузки.

10

11. 1.1. Исходные данные (продолжение) 8.Структура подразделений

ПоставщикПлатформа

со стальными

листами

Хранение

заготовок

Заготовительныйй

участок

Готовые

бамперы

Вырубной пресс

Хранение

штампованных

заготовок

Участок штамповки

Хранение

хромированных

заготовок

Гальванический

участок

Сварочный участок

Компания

«Little Fly»

11

12. 1.2. Определение уровня описания процесса Задание: определите уровень описания процесса изготовления бамперов.

Уровень процессовотдельных

подразделений

Уровень процессов

подразделений

предприятия

Уровень описания

процесса

Уровень процессов

предприятия целиком

(«от двери до двери»)

Уровень нескольких

предприятий

12

13. Выполнение п.1.2. Определение уровня описания процесса

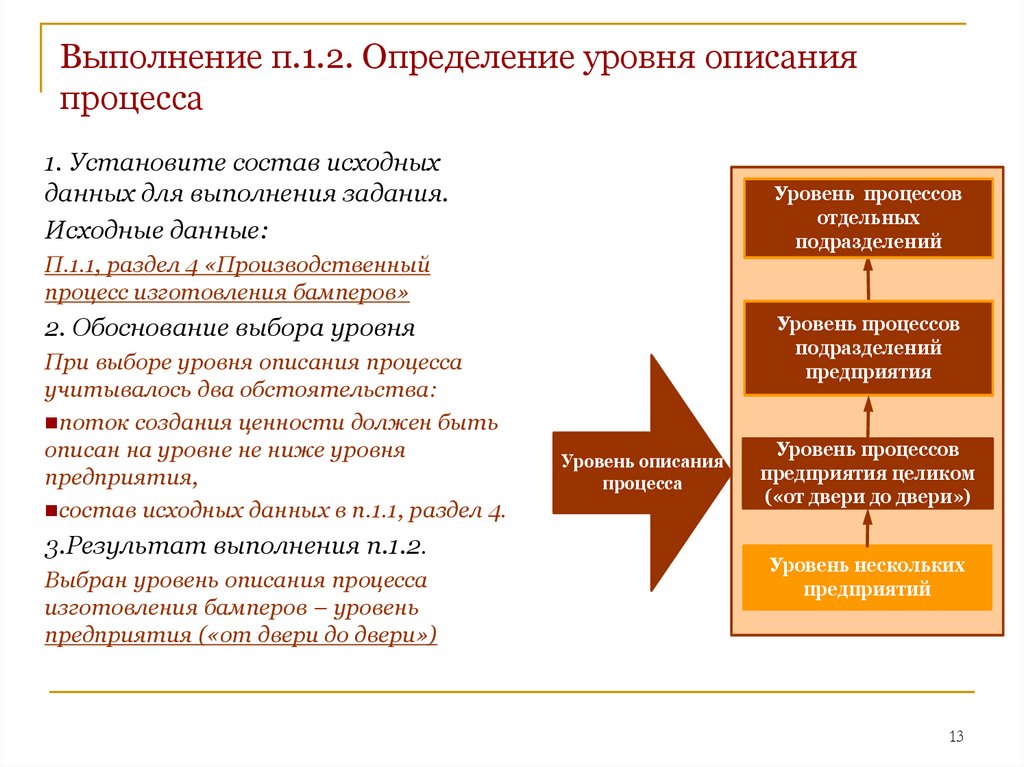

1. Установите состав исходныхданных для выполнения задания.

Исходные данные:

Уровень процессов

отдельных

подразделений

П.1.1, раздел 4 «Производственный

процесс изготовления бамперов»

Уровень процессов

подразделений

предприятия

2. Обоснование выбора уровня

При выборе уровня описания процесса

учитывалось два обстоятельства:

поток создания ценности должен быть

описан на уровне не ниже уровня

предприятия,

состав исходных данных в п.1.1, раздел 4.

3.Результат выполнения п.1.2.

Выбран уровень описания процесса

изготовления бамперов – уровень

предприятия («от двери до двери»)

Уровень описания

процесса

Уровень процессов

предприятия целиком

(«от двери до двери»)

Уровень нескольких

предприятий

13

14. 1.3.Построение модели процесса

Задание: Постройте модель процесса изготовлениябамперов.

1.Целью моделирования является создание точного, лаконичного, удобного

для восприятия описания процесса, как совокупности взаимодействующих

процессов более низкого уровня.

2. Моделирование осуществляется в следующей последовательности:

Сначала строится диаграмма процесса верхнего уровня, которая описывает

процесс в общих терминах "черного ящика«.

Следующим шагом является функциональная декомпозиция, когда

система разбивается на подсистемы и каждая подсистема описывается

отдельно. Для этого строятся диаграммы декомпозиции.

Затем каждая подсистема разбивается на более мелкие и так далее до

достижения нужной степени подробности. Для адекватного описания

системы требуется несколько таких диаграмм.

Диаграммы, собранные и связанные вместе, становятся моделью.

Количество уровней детализации процесса определяется, во-первых, целями

моделирования, во-вторых, спецификой деятельности моделируемой

организации.

3. Результатом этого процесса является модель, которая представляет

иерархически организованную совокупностью диаграмм.

14

15. Образец для п.1.3: 1.Построение диаграммы процесса верхнего уровня 2.Декомпозиция процесса верхнего уровня

Процесс верхнегоуровня (предприятие

«от двери до двери»)

ВП

ВП

Внутренний

поставщик

Процесс 1

Подпроцесс 1

Процесс 2

Подпроцесс 2

ВК

Процесс 3

Подпроцесс 3

Подпроцесс 4

ВК

Внутренний

клиент

Процессы более

низкого уровня

15

16. Выполнение п.1.3. Построение модели процесса изготовления бамперов

1. Установите состав исходных данных для выполнения заданияИсходные данные:

П.1.1, раздел 4 «Производственный процесс изготовления бамперов»

2. Постройте модель процесса изготовления бамперов семи

различных типов:

2.1.Постройте диаграмму процесса изготовления бамперов на верхнем

уровне.

2.2.Выполните декомпозицию процесса верхнего уровня (без учета

процессов изготовления кронштейнов и распорок).

2. Результат выполнения п.1.3.

Модель процесса изготовления бамперов

16

17. 1.Установление состава исходных данных для п.1.3: информация о процессах

П.1.1, раздел 4 «Производственный процесс изготовления бамперов»:В компании "Worker Bee" процесс изготовления бамперов построен следующим

образом. От внешних поставщиков поступают стальные листы для внешней и

внутренней частей бампера, а также комплектующие - внутренние распорки и

кронштейны для крепления бампера к автомобилю. Стальные листы и

комплектующие хранятся на складе.

Непосредственно в самой компании изготавливаются внешняя часть бампера,

внутренняя части бампера. Готовые части бампера собираются с распорками и

кронштейнами в готовое изделие.

Процессы изготовления внешней и внутренней частей бамперов осуществляются

по одному маршруту. Сначала на заготовительном участке выполняется вырубка

заготовок из стального листа на вырубном прессе.

Полученные заготовки поступают на участок штамповки, состоящий из трех

штампов, где принимают окончательную форму. После этого в зависимости от

назначения бамперов выполняется либо хромирование внешней и внутренней

частей бамперов, либо их окраска. Наиболее трудоемким является процесс

изготовления внешней части бампера. Готовые детали ("внешняя часть бампера" и

"внутренняя часть бампера") поступают на участок сварки, где свариваются в

единое целое с внутренними распорками, а также с кронштейнами крепления

бампера к машине

17

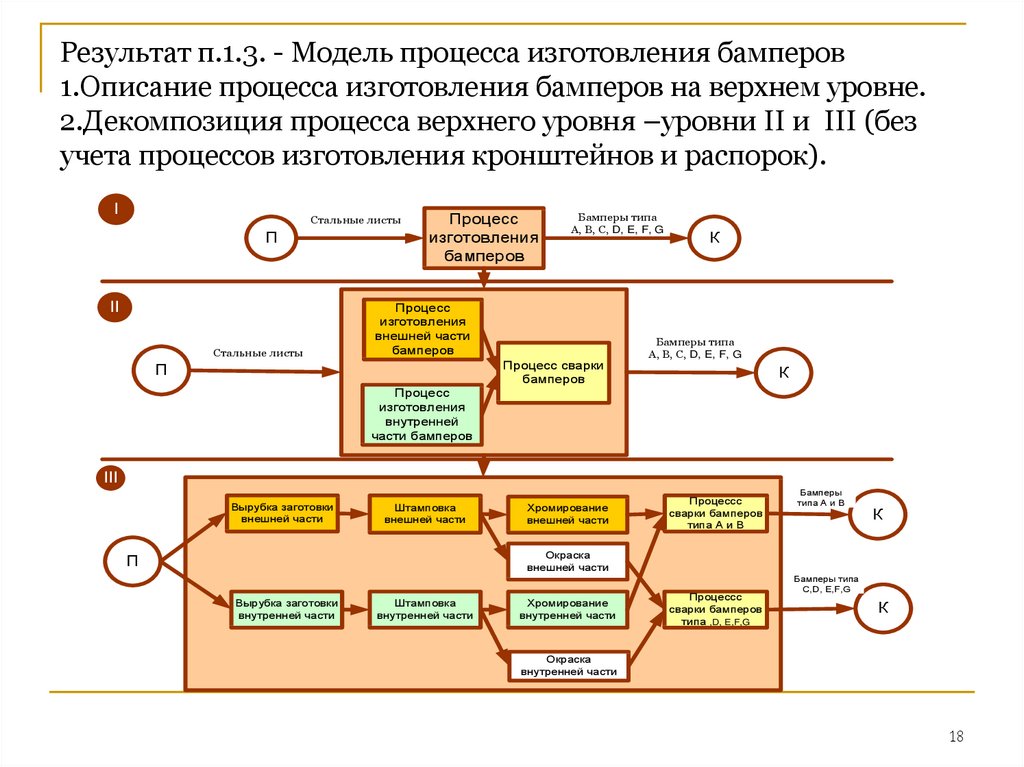

18. Результат п.1.3. - Модель процесса изготовления бамперов 1.Описание процесса изготовления бамперов на верхнем уровне.

2.Декомпозиция процесса верхнего уровня –уровни II и III (безучета процессов изготовления кронштейнов и распорок).

I

Стальные листы

П

II

Стальные листы

Процесс

изготовления

бамперов

Бамперы типа

А, В, С, D, E, F, G

Процесс

изготовления

внешней части

бамперов

Процесс сварки

бамперов

П

К

Бамперы типа

А, В, С, D, E, F, G

К

Процесс

изготовления

внутренней

части бамперов

III

Вырубка заготовки

внешней части

Штамповка

внешней части

Хромирование

внешней части

Процессс

сварки бамперов

типа А и В

Бамперы

типа А и В

К

Окраска

внешней части

П

Вырубка заготовки

внутренней части

Штамповка

внутренней части

Хромирование

внутренней части

Процессс

сварки бамперов

типа ,D, E,F,G

Бамперы типа

С,D, E,F,G

К

Окраска

внутренней части

18

19.

Занятие 2. «Построение карты лимитирующего процесса»1.4.Выбор «Семейства продуктов»

1.5.Выбор лимитирующего процесса

1.6.Построение карты лимитирующего процесса

Продолжительность занятия - 2 часа

19

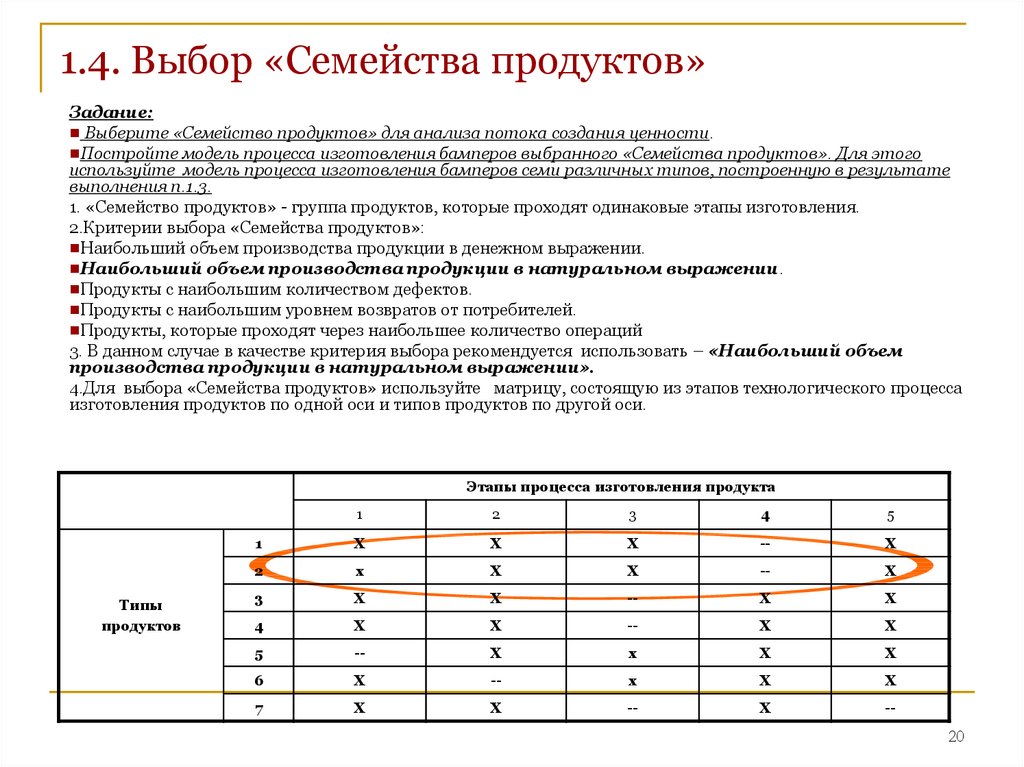

20. 1.4. Выбор «Семейства продуктов»

Задание:Выберите «Семейство продуктов» для анализа потока создания ценности.

Постройте модель процесса изготовления бамперов выбранного «Семейства продуктов». Для этого

используйте модель процесса изготовления бамперов семи различных типов, построенную в результате

выполнения п.1.3.

1. «Семейство продуктов» - группа продуктов, которые проходят одинаковые этапы изготовления.

2.Критерии выбора «Семейства продуктов»:

Наибольший объем производства продукции в денежном выражении.

Наибольший объем производства продукции в натуральном выражении.

Продукты с наибольшим количеством дефектов.

Продукты с наибольшим уровнем возвратов от потребителей.

Продукты, которые проходят через наибольшее количество операций

3. В данном случае в качестве критерия выбора рекомендуется использовать – «Наибольший объем

производства продукции в натуральном выражении».

4.Для выбора «Семейства продуктов» используйте матрицу, состоящую из этапов технологического процесса

изготовления продуктов по одной оси и типов продуктов по другой оси.

Этапы процесса изготовления продукта

Типы

продуктов

1

2

3

4

5

1

Х

Х

Х

--

Х

2

х

Х

Х

--

Х

3

Х

Х

--

Х

Х

4

Х

Х

--

Х

Х

5

--

Х

х

Х

Х

6

Х

--

х

Х

Х

7

Х

Х

--

Х

--

20

21. Выполнение п. 1.4. Выбор «Семейства продуктов»

1. Установите состав исходных данных для выполнения задания.Исходные данные:

П.1.1, раздел 3. «Сведения о компании потребителя»

Результат п.1.3.- Модель процесса изготовления бамперов

2. Выберите «Семейства продуктов». Для этого постройте соответствующую

матрицу выбора.

В результате построения матрицы были установлены два «Семейства продуктов».

Одно Семейство включает бамперы типа А и В, другие – бамперы типа C, D, E, G. В

данном случае в качестве критерия выбора было рекомендовано использовать –

«Наибольший объем производства продукции в натуральном выражении». С

учетом количественных потребностей клиента в каждом типе бамперов (см. исходные

данные -п.1.1, раздел 3) выбрано «семейство продуктов», включающее бамперы типа А

и бамперы типа В.

3. Постройте модель процесса изготовления бамперов выбранного «Семейства

продуктов».

На основании модели изготовления бамперов была выделена модель изготовления

бамперов выбранного «Семейства продуктов», включающего бамперы типа А и типа В.

4.Результаты выполнения п.1.4.

Выбор «Семейства продуктов», включающего бамперы типа А и типа В.

Модель процесса изготовления бамперов типа А и типа В.

21

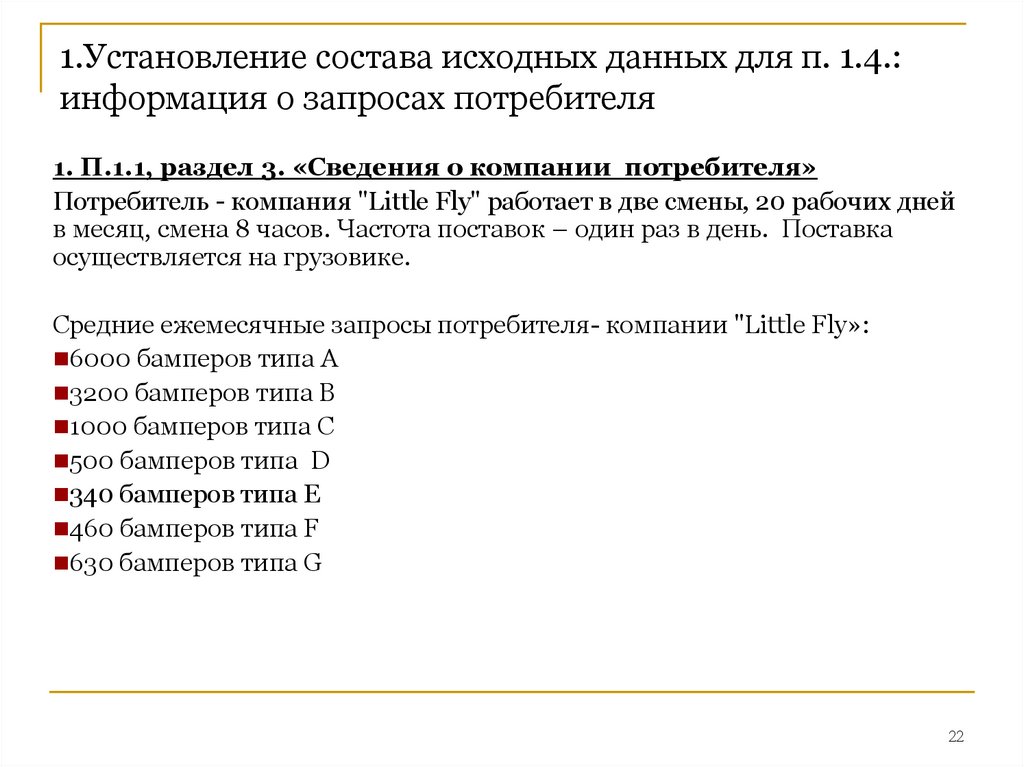

22. 1.Установление состава исходных данных для п. 1.4.: информация о запросах потребителя

1. П.1.1, раздел 3. «Сведения о компании потребителя»Потребитель - компания "Little Fly" работает в две смены, 20 рабочих дней

в месяц, смена 8 часов. Частота поставок – один раз в день. Поставка

осуществляется на грузовике.

Средние ежемесячные запросы потребителя- компании "Little Fly»:

6000 бамперов типа А

3200 бамперов типа В

1000 бамперов типа С

500 бамперов типа D

340 бамперов типа E

460 бамперов типа F

630 бамперов типа G

22

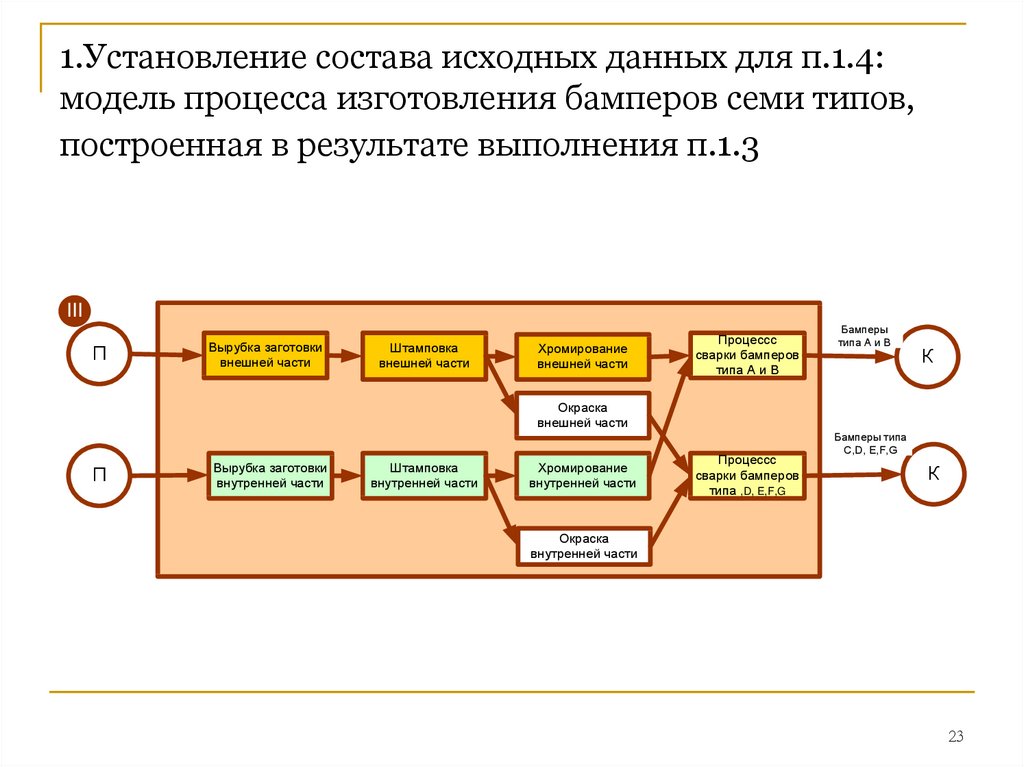

23. 1.Установление состава исходных данных для п.1.4: модель процесса изготовления бамперов семи типов, построенная в результате

выполнения п.1.3III

П

Вырубка заготовки

внешней части

Штамповка

внешней части

Хромирование

внешней части

Процессс

сварки бамперов

типа А и В

Бамперы

типа А и В

К

Окраска

внешней части

П

Вырубка заготовки

внутренней части

Штамповка

внутренней части

Хромирование

внутренней части

Процессс

сварки бамперов

типа ,D, E,F,G

Бамперы типа

С,D, E,F,G

К

Окраска

внутренней части

23

24. Результат 1 выполнения п. 1.4. - выбор «Семейства продуктов», включающего бамперы типа А и бамперы типа В

Этапы процесса изготовления бампераВырубка и

штамповка

Внешней части

Типы

бамперов

Вырубка и

штамповка

Внутренней части

Хромирование

Внешней и

Внутренней

Внешней и

Внутренней

частей

частей

Окраска

Сварка

А

Х

Х

Х

----

Х

В

Х

Х

Х

----

Х

С

Х

Х

----

Х

Х

D

Х

Х

----

Х

Х

Е

Х

Х

----

Х

Х

F

Х

Х

----

Х

Х

G

Х

Х

----

Х

Х

24

25. Результат 2 выполнения п. 1.4. - Модель процесса изготовления бамперов типа А и типа В

Вырубказаготовки

внешней части

Штамповка

внешней части

Хромирование

внешней части

Вырубка

заготовки

внутренней части

Штамповка

внутренней части

Хромирование

внутренней части

Процессс

сварки бамперов

типа А и В

Бамперы

типа А и В

К

П

25

26. 1.5. Выбор лимитирующего процесса

Задание:1. Выберите лимитирующий процесс изготовления бамперов из

«Семейства продуктов», установленного в п.1.4

2. Постройте модель этого процесса. Для этого используйте

модель, построенную в п.1.4.

Критерий выбора: В качестве лимитирующего процесса для

анализа потока создания ценности выбирается процесс с

наибольшей трудоемкостью.

26

27. Выполнение п. 1.5. Выбор лимитирующего процесса

1. Сформируйте состав исходных данных для выполнения задания.Исходные данные:

Модель процесса изготовления бамперов выбранного в п.1.4

«Семейства продуктов», включающего бамперы типа А и типа В.

П.1.1., раздел 4 - «Производственный процесс изготовления

бамперов», где зафиксировано, что « Наиболее трудоемким

является процесс изготовления внешней части бампера».

2. Результат выполнения п.1.5.

С учетом заданного критерия выбора в качестве лимитирующего

процесса, выбирается процесс, модель которого представлена

ниже.

27

28. 1.Установление состава исходных данных для п. 1.5.: Модель процесса изготовления бамперов «Семейства продуктов», включающего

бамперы типа А и типа В (результат п.1.4.).П

Вырубка

заготовки

внешней части

Штамповка

внешней части

Хромирование

внешней части

Вырубка

заготовки

внутренней части

Штамповка

внутренней части

Хромирование

внутренней части

Процессс

сварки бамперов

типа А и В

Бамперы

типа А и В

К

28

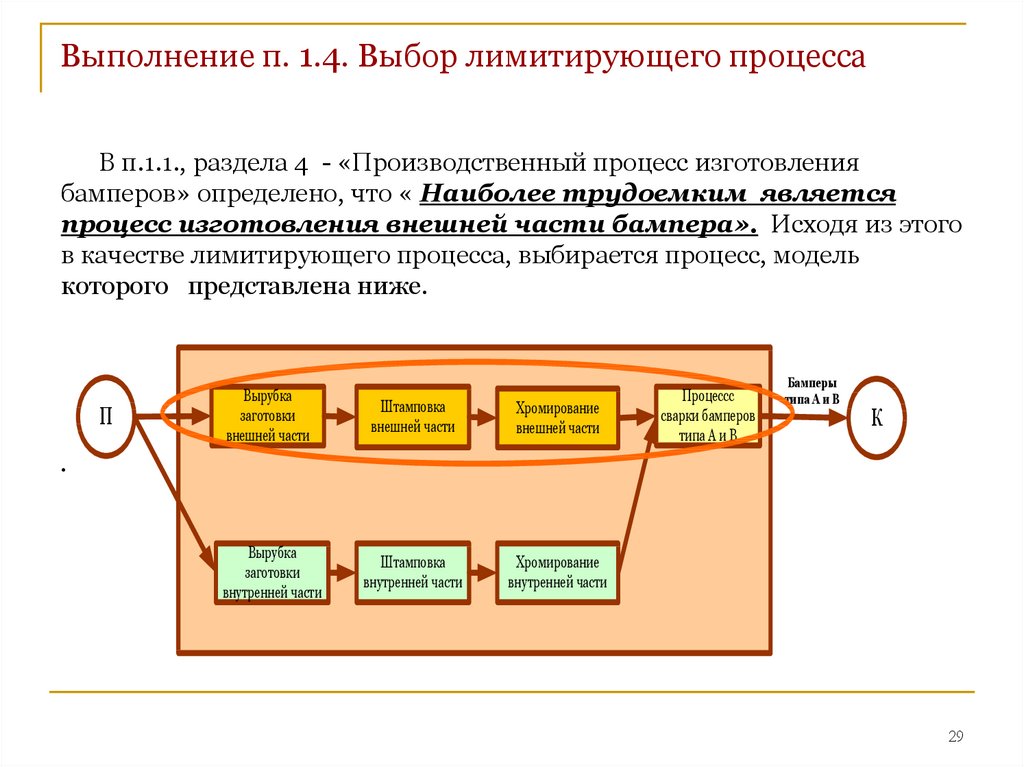

29. Выполнение п. 1.4. Выбор лимитирующего процесса

В п.1.1., раздела 4 - «Производственный процесс изготовлениябамперов» определено, что « Наиболее трудоемким является

процесс изготовления внешней части бампера». Исходя из этого

в качестве лимитирующего процесса, выбирается процесс, модель

которого представлена ниже.

П

Вырубка

заготовки

внешней части

Штамповка

внешней части

Хромирование

внешней части

Вырубка

заготовки

внутренней части

Штамповка

внутренней части

Хромирование

внутренней части

Процессс

сварки бамперов

типа А и В

Бамперы

типа А и В

К

.

29

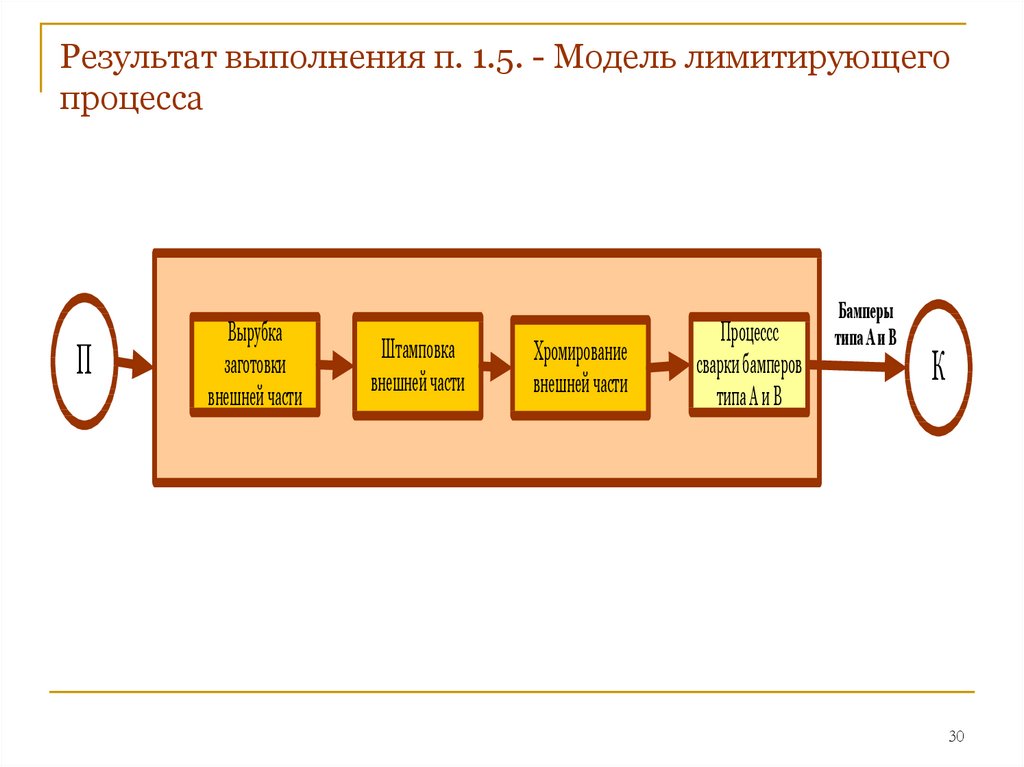

30. Результат выполнения п. 1.5. - Модель лимитирующего процесса

ПВырубка

заготовки

внешней части

Штамповка

внешней части

Хромирование

внешней части

Процессс

сварки бамперов

типа А и В

Бамперы

типа А и В

К

30

31. 1.6.Построение карты лимитирующего процесса

Задание: На основании результатов, поученных при выполнениип.1.1, раздел 5, а также данных о структуре подразделений компании

(см.п. 1.1, раздел 7 исходных данных) постройте карту

лимитирующего процесса. Образец карты процесса представлен

ниже.

Процесс:

______________________

Подразделения

Подразделение 1

Подразделение 2

Подразделение 3

Подразделение 4

Подразделение 5

Подразделение 6

31

32. Выполнение п. 1.6. Построение карты лимитирующего процесса

1. Установите состав исходных данных для выполнения задания.Исходные данные:

Модель лимитирующего процесса изготовления бамперов,

построенная в п.1.5,

п. 1.1, раздел 8 «Структура подразделений

2. Результат выполнения п.1.5.

Карта лимитирующего процесса, представленная ниже.

32

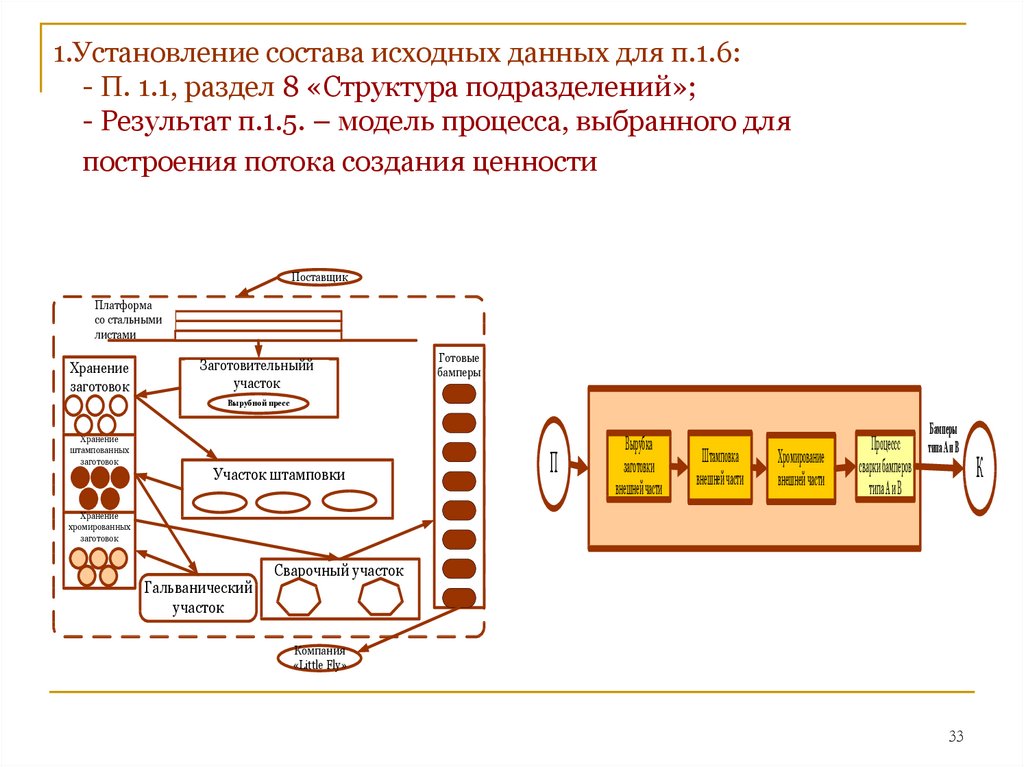

33. 1.Установление состава исходных данных для п.1.6: - П. 1.1, раздел 8 «Структура подразделений»; - Результат п.1.5. – модель

процесса, выбранного дляпостроения потока создания ценности

Поставщик

Платформа

со стальными

листами

Хранение

заготовок

Заготовительныйй

участок

Готовые

бамперы

Вырубной пресс

Хранение

штампованных

заготовок

Участок штамповки

П

Вырубка

заготовки

внешней части

Бамперы

Штамповка

внешней части

Хромирование

внешней части

Процессс типа А и В

сварки бамперов

типа А и В

Хранение

хромированных

заготовок

Гальванический

участок

Сварочный участок

Компания

«Little Fly»

33

К

34. Результат выполнения п. 1.6. – карта лимитирующего процесса

ПоставщикЗаготовительный

участок

Участок

штамповки

Гальванический

участок

Участок

сварки

Клиент

Стальные

листы

Вырубка

заготовки

Штамповка

внешней части

бампера

Хромирование

внешней части

бампера

Сварка

Бампер

34

35.

Занятие 3. «Построение карты текущегосостояния потока создания ценности»

Содержание

1.7. Построение карты текущего состояния потока

создания ценности

Продолжительность занятия: 2 часа

35

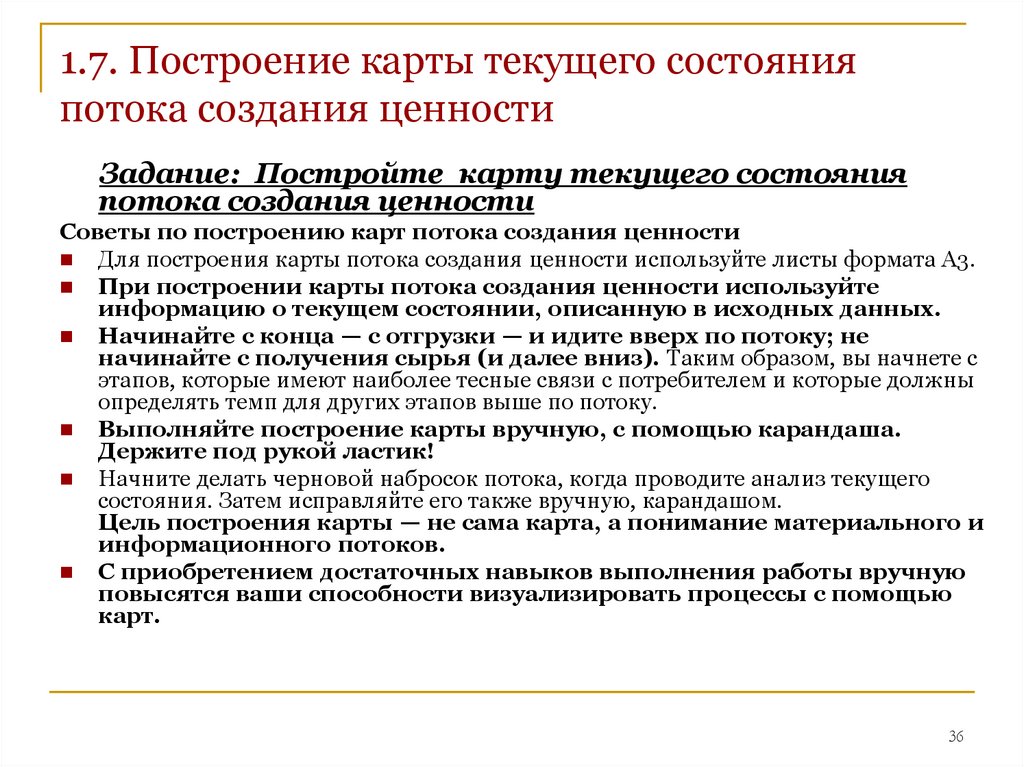

36. 1.7. Построение карты текущего состояния потока создания ценности

Задание: Постройте карту текущего состоянияпотока создания ценности

Советы по построению карт потока создания ценности

Для построения карты потока создания ценности используйте листы формата А3.

При построении карты потока создания ценности используйте

информацию о текущем состоянии, описанную в исходных данных.

Начинайте с конца — с отгрузки — и идите вверх по потоку; не

начинайте с получения сырья (и далее вниз). Таким образом, вы начнете с

этапов, которые имеют наиболее тесные связи с потребителем и которые должны

определять темп для других этапов выше по потоку.

Выполняйте построение карты вручную, с помощью карандаша.

Держите под рукой ластик!

Начните делать черновой набросок потока, когда проводите анализ текущего

состояния. Затем исправляйте его также вручную, карандашом.

Цель построения карты — не сама карта, а понимание материального и

информационного потоков.

С приобретением достаточных навыков выполнения работы вручную

повысятся ваши способности визуализировать процессы с помощью

карт.

36

37. 2. Последовательность построения карты текущего состояния потока создания ценности

Шаг 1 –Отразите требования потребителяШаг 2 – Нарисуйте основные этапы потока

Шаг 3 – Соберите данные по каждому этапу

потока

Шаг 4 – Запишите уровень запасов между

этапами

Шаг 5 – Добавьте данные о Поставках

Шаг 6 – Нарисуйте информационные потоки

Шаг 7 – Рассчитайте показатели Lean

37

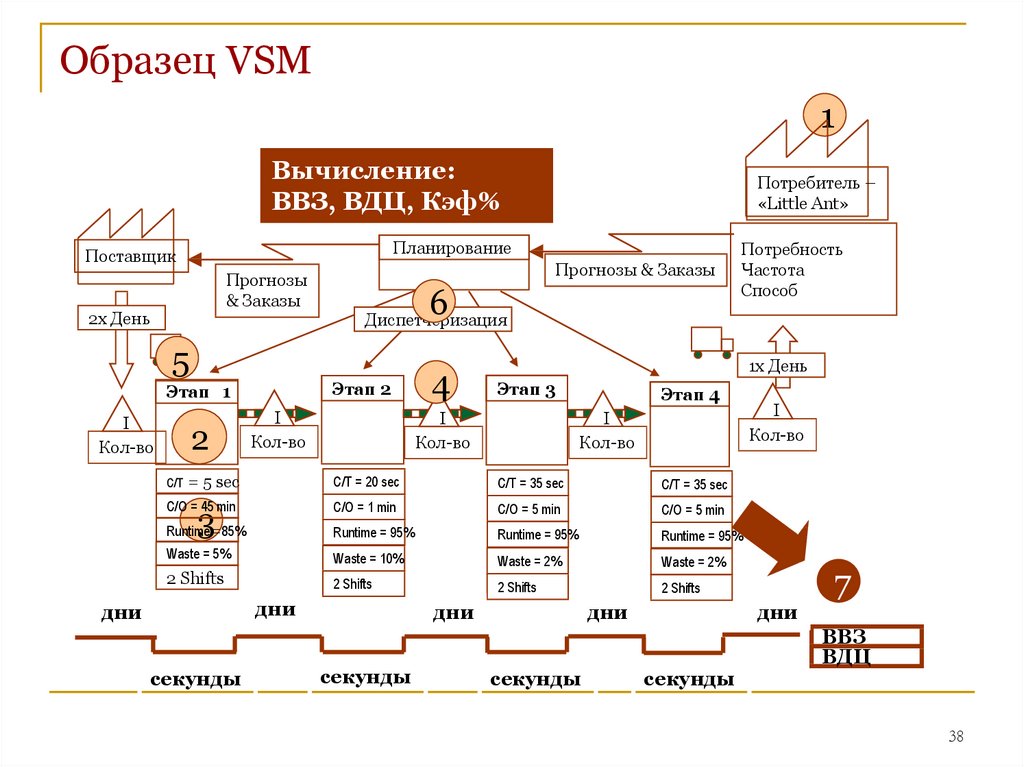

38. Образец VSM

1Вычисление:

ВВЗ, ВДЦ, Кэф%

Планирование

Поставщик

Прогнозы

& Заказы

2x День

Прогнозы & Заказы

6

Этап 2

Этап 1

2

Потребность

Частота

Способ

Диспетчеризация

5

I

Кол-во

Потребитель –

«Little Ant»

I

Кол-во

4

1x День

Этап 3

Этап 4

I

Кол-во

I

Кол-во

= 5 sec

C/T = 20 sec

C/T = 35 sec

C/T = 35 sec

C/O = 45 min

3=85%

Runtime

C/O = 1 min

C/O = 5 min

C/O = 5 min

Runtime = 95%

Runtime = 95%

Runtime = 95%

Waste = 5%

Waste = 10%

2 Shifts

Waste = 2%

Waste = 2%

2 Shifts

2 Shifts

2 Shifts

C/T

дни

дни

секунды

дни

секунды

дни

секунды

I

Кол-во

дни

секунды

7

ВВЗ

ВДЦ

38

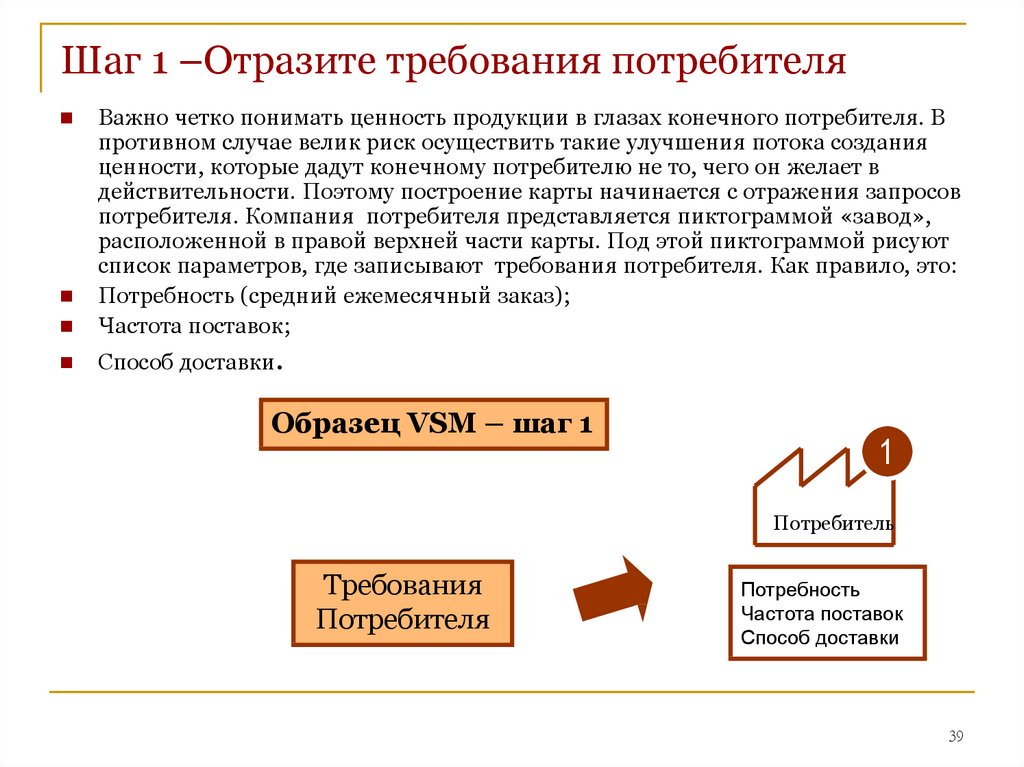

39. Шаг 1 –Отразите требования потребителя

Важно четко понимать ценность продукции в глазах конечного потребителя. Впротивном случае велик риск осуществить такие улучшения потока создания

ценности, которые дадут конечному потребителю не то, чего он желает в

действительности. Поэтому построение карты начинается с отражения запросов

потребителя. Компания потребителя представляется пиктограммой «завод»,

расположенной в правой верхней части карты. Под этой пиктограммой рисуют

список параметров, где записывают требования потребителя. Как правило, это:

Потребность (средний ежемесячный заказ);

Частота поставок;

Способ доставки.

Образец VSM – шаг 1

1

Потребитель

Требования

Потребителя

Потребность

Частота поставок

Способ доставки

39

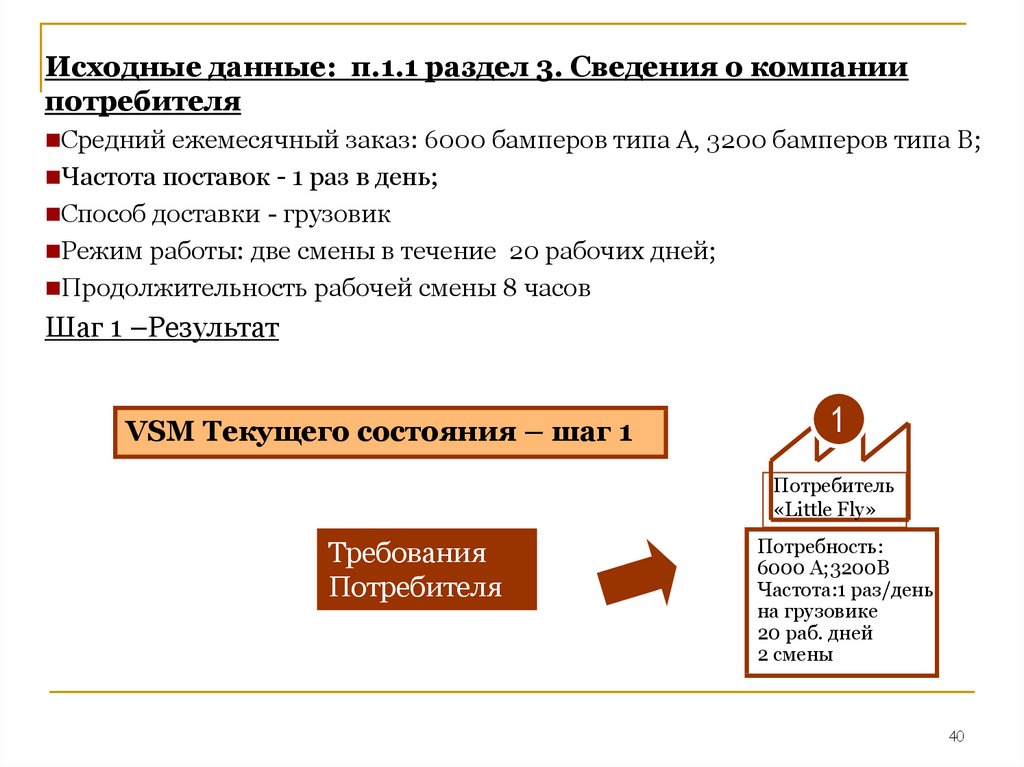

40.

Исходные данные: п.1.1 раздел 3. Сведения о компаниипотребителя

Средний ежемесячный заказ: 6000 бамперов типа А, 3200 бамперов типа В;

Частота поставок - 1 раз в день;

Способ доставки - грузовик

Режим работы: две смены в течение 20 рабочих дней;

Продолжительность рабочей смены 8 часов

Шаг 1 –Результат

VSM Текущего состояния – шаг 1

1

Потребитель

«Little Fly»

Требования

Потребителя

Потребность:

6000 А;3200В

Частота:1 раз/день

на грузовике

20 раб. дней

2 смены

40

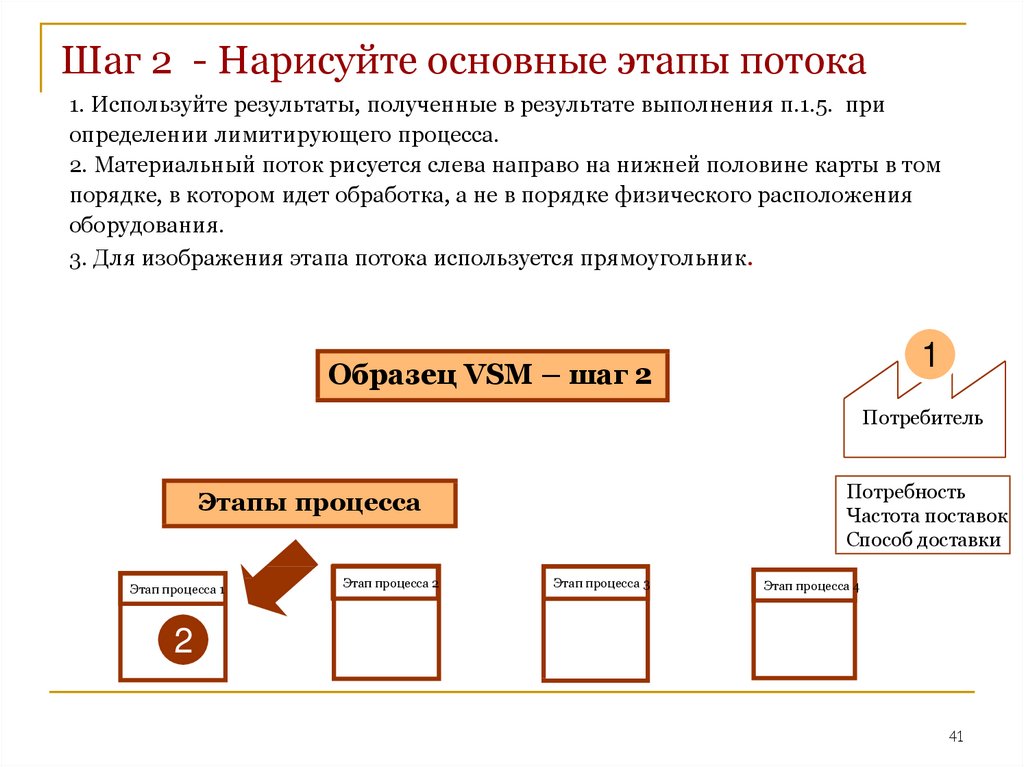

41. Шаг 2 - Нарисуйте основные этапы потока

1. Используйте результаты, полученные в результате выполнения п.1.5. приопределении лимитирующего процесса.

2. Материальный поток рисуется слева направо на нижней половине карты в том

порядке, в котором идет обработка, а не в порядке физического расположения

оборудования.

3. Для изображения этапа потока используется прямоугольник.

1

Образец VSM – шаг 2

Потребитель

Потребность

Частота поставок

Способ доставки

Этапы процесса

Этап процесса 1

Этап процесса 2

Этап процесса 3

Этап процесса 4

2

41

42. Шаг 2 - Результат

Исходные данные:В материальном потоке производства бамперов в компании "Worker Bee» при

выполнении п. 1.5 были выделены четыре этапа, которые выполняются в

следующем порядке: 1 - вырубка; 2 - штамповка; 3 – хромирование; 4 - сварка.

Детали перемещаются в поддонах и хранятся между участками.

VSM Текущего состояния – шаг 2

1

Потребитель–

«Little Fly»

Этапы процесса

Вырубка

Штамповка

Хромирование.

Потребность:

6000 А;3200В

Частота:1 раз/день

20 рабочих дней

2 смены

Сварка

2

42

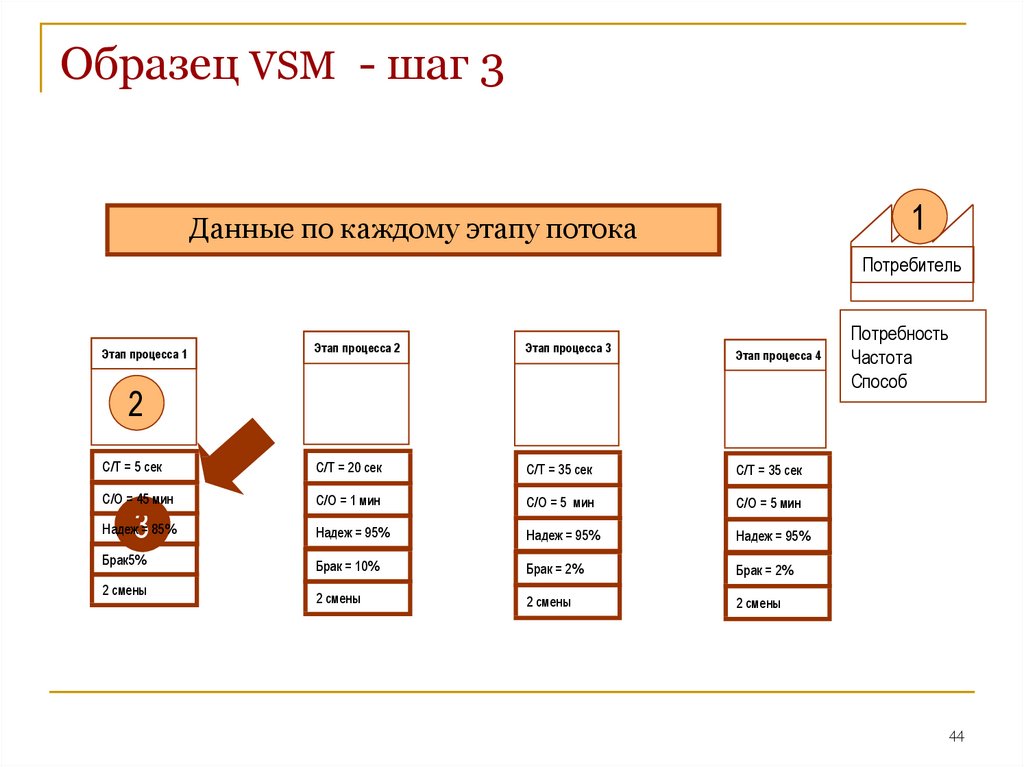

43. Шаг 3 – Соберите данные для каждого этапа потока

Соберите данные, которые важны для принятия решения о том,каким должен быть поток будущего состояния.

Под каждым прямоугольником, описывающим этап, приведите

таблицу параметров этого этапа.

Список типичных данных для каждого этапа:

Время цикла (ВЦ) – промежуток времени от начала до конца периодически

повторяющихся работ на отдельном этапе процесса.

Время переналадки (П)

Доступное производственное время (ДВ) - это номинальное время

одной смены за вычетом времени обеда, обязательных технических перерывов

и других остановок, предусмотренных действующими на предприятии

правилами.

Фонд времени в смену: 8 ч = 28 800 с. Время на плановые перерывы: 0,5 ч —

обед; 0,5 ч — регламентированные перерывы внутри смены. Итого 1 ч = 3600 с.

ДВ: 28 800 -3600 = 25 200 с.

Процент брака (брак).

Готовность оборудования (Г) - вероятность того, что оборудование

окажется в работоспособном состоянии в произвольный момент времени, кроме

планируемых периодов, в течение которых применение оборудования по

назначению не предусматривается.

Общее рабочее время (доступное рабочее время) - А

Чистое рабочее время (В) + непредвиденные потери

Готовность = В/А ×100%)

Транспортировка (в секундах и в метрах)

43

44. Образец VSM - шаг 3

1Данные по каждому этапу потока

Потребитель

Этап процесса 2

Этап процесса 3

C/T = 5 сек

C/T = 20 сек

C/T = 35 сек

C/T = 35 сек

C/O = 45 мин

C/O = 1 мин

C/O = 5 мин

C/O = 5 мин

Надеж = 85%

Надеж = 95%

Надеж = 95%

Надеж = 95%

Брак5%

Брак = 10%

Брак = 2%

Брак = 2%

2 смены

2 смены

2 смены

Этап процесса 1

Этап процесса 4

2

3

2 смены

Потребность

Частота

Способ

44

45. Исходные данные: п.1.1, раздел 5 «Информация о процессах компании "Worker Bee»

Исходные данные: п.1.1, раздел 5 «Информация опроцессах компании "Worker Bee»

1. Заготовительный участок

Вырубка заготовок внешней части и

внутренней части бампера из стального

листа на автоматизированном вырубном

прессе с автоматической подачей стальных

рулонов.

Время цикла: 1 секунда (60 штук в минуту);

Время переналадки: 1 час;

Готовность: 85%; Брак: 5%

Хранение запасов: на 5 дней, стальные

листы до вырубки;

2300 заготовок для внешней части

бампера типа А;

1200 заготовок для внешней части

бампера типа В.

2.Участок штамповки из трех

штампов:

Штамповка внешней и внутренней части

бампера

Время цикла: 5 секунд;

Время переналадки: 10 минут;

Готовность: 90%; Брак: 10%

Хранение запасов: 800 деталей «внешняя

часть» для бампера типа А; 425 деталей

«внешняя часть» для бампера типа В

3. Гальванический участок:

Хромирование внешней и внутренней частей

бамперов

Время цикла: 3120сек;

Готовность: 95%; Брак = 2%

Хранение запасов:

600 деталей «внешняя часть» для бампера типа А;

320 деталей «внешняя часть» для бампера типа В

4. Участок сварки

Ручной процесс, выполняемый одним оператором;

Время цикла: 40 секунд;

Время переналадки: 10 минут;

Готовность: 95%; Брак = 2%

Хранение запасов:

1350 дет. «внешняя часть» для бампера типа А;

720 дет. «внешняя часть» для бампера типа В

5. Режим работы компании "Worker Bee"

20 рабочих дней в месяц. Две рабочие смены во

всех производственных отделах.

Продолжительность каждой смены восемь часов и,

если потребуется, сверхурочное время

Два перерыва по 30 минут в течение каждой смены.

45

46. Шаг 3 - Результат

1VSM Текущего состояния - шаг 3

Потребитель

«Little Fly»

Потребность:

6000 А; 3200В

Частота: 1раз/день

20 рабочих дней

2 смены

Данные по каждому этапу потока

Штамповка

Хромирование

ВЦ = 1 с

ВЦ = 5 с

ВЦ =3120с

ВЦ =40 с

П = 60 мин

П = 10 мин

П = 0 мин

П = 10 мин

Г = 85%

Г = 90%

Г = 90%

Г = 95%

Брак =5%

Брак = 10%

Брак = 2%

Брак = 2%

ДВ=25200с

ДВ=25200 c

ДВ=25200 c

Вырубка

Сварка

2

3

Д.В=25200с

46

47. Шаг 4: Запишите уровень запасов между этапами

1. Запасы – скопление материалов, ожидающих обработки или перемещениямежду этапами потока.

2. На карте текущего состояния потока укажите места, где

1

скапливаются запасы. Эти места показывают, где поток прерывается.

3. Для указания запасов используйте пиктограмму треугольник.

Потребитель

Потребность

Частота поставок

Способ

Образец VSM - шаг 4

Уровень запасов между этапами

Этап 2

Этап 1

I

Кол-во

2

I

4

Этап 3

I

I

Кол-во

I

Кол-во

Кол-во

Кол-во

C/T = 5 sec

C/T = 20 sec

C/T = 35 sec

C/T = 35 sec

3

Runtime = 85%

C/O = 1 min

C/O = 5 min

C/O = 5 min

Runtime = 95%

Runtime = 95%

Runtime = 95%

Waste = 5%

Waste = 10%

Waste = 2%

Waste = 2%

2 Shifts

2 Shifts

2 Shifts

C/O = 45 min

2 Shifts

1x День

Этап 4

47

48. Исходные данные: п.1.1, раздел 5 «Информация о процессах компании "Worker Bee»

Исходные данные: п.1.1, раздел 5 «Информация опроцессах компании "Worker Bee»

В компании "Worker Bee» имеются запасы сырья, готовой продукции и

промежуточные запасы продукции между отдельными этапами.

1. Заготовительный участок

Хранение запасов: на 5 дней, стальные листы до вырубки;

После вырубки: 2300 заготовок для внешней части бампера типа А;

1200 заготовок для внешней части бампера типа В.

2.Участок штамповки из трех штампов:

Хранение запасов: 800 деталей «внешняя часть» для бампера типа А; 425

деталей «внешняя часть» для бампера типа В

3. Гальванический участок:

Хранение запасов:

600 деталей «внешняя часть» для бампера типа А;

320 деталей «внешняя часть» для бампера типа В

4. Участок сварки

После прохождения последнего этапа, где идет финальная сварка, бамперы

доставляются на склад на хранение. Затем, в соответствии с ежедневным

графиком отгрузки, они размещаются на стеллажах в зоне отгрузки и

ежедневно перевозятся грузовиком потребителю –компании «Little Fly».

1350 деталей «внешняя часть» для бампера типа А;

720 деталей «внешняя часть» для бампера типа В.

48

49. Шаг 4 - Результат

1VSM Текущего состояния - шаг 4

Потребитель –

«Little Fly»

Потребность:

6000 А;3200В

Частота: 1раз/день

20 рабочих дней

2 смены

Уровень запасов между этапами

Штамповка

Вырубка

I

Кол-во

2

I

2300 А

1200 В

4

Хромирование 3

Сварка

I

I

800 А

425 В

600 А

320 В

I

1350А

720В

ВЦ = 1 с

ВЦ = = 5 c

ВЦ =3120с

ВЦ = 40 с

П = 60 мин

П = 10мин

П=0

П = 10мин

Гe = 85%

Г = 90%

Г = 95%

Г = 95%

Брак = 5%

Брак = 10%

Брак = 2%

Бракe = 2%

ДВ=25200 с

ДВ=25200 сек

ДВ=25200 с

ДВ=25200 с

3

1x День

49

50. Шаг 5: Добавьте данные о Поставках

1. В верхнем левом углу карты изобразите картинку компании —поставщика. Чтобы показать перевозку поставок от поставщика.

используйте картинку грузовика и широкую стрелку.

2. Добавьте список параметров поставщика (объем поставок, частоту

поставок, способ доставки) и уровень запасов стальных листов на основе

изучения исходных данных.

Исходные данные: п. 6. Данные о поставках

Поставщик материалов каждую неделю получает заказ от "Worker Bee» и

осуществляет доставку дважды в неделю. Объем поставки от поставщика

составляет 150 погонных метров рулонов стального листа. (Другими

словами, поставщик не может доставить меньше чем целый рулон, но

может доставить любое число рулонов, если понадобится). Этих запасов

хватает на 5 рабочих дней. При поступлении стальных рулонов на завод

"Worker Bee» их размещают на складе.

50

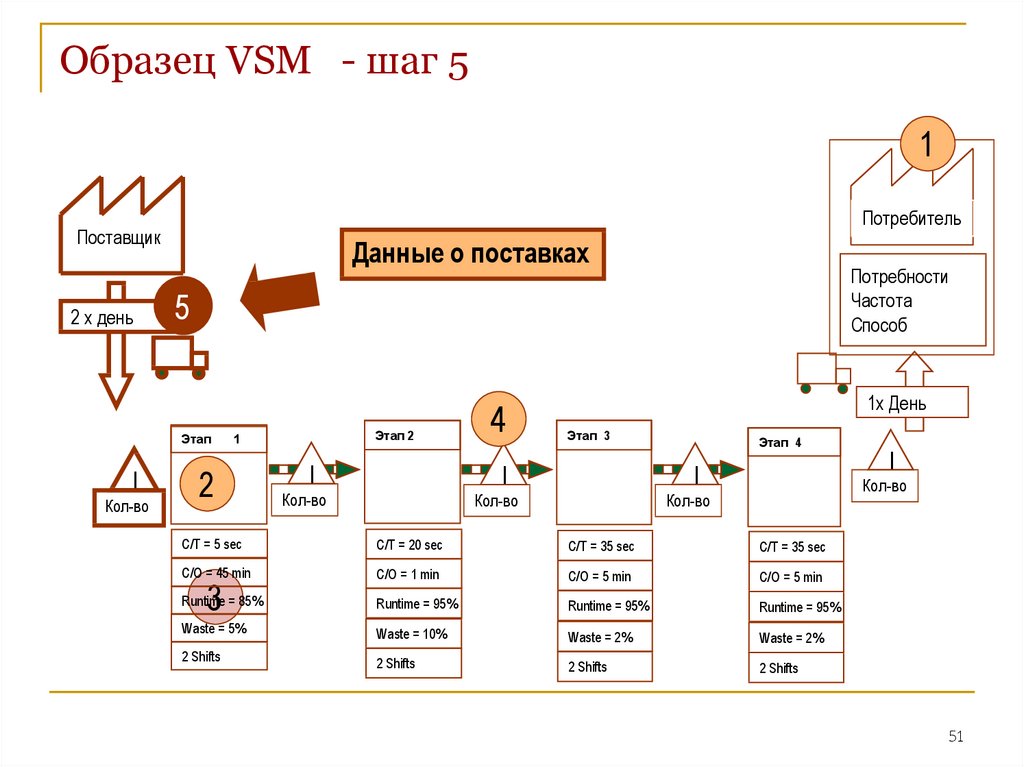

51. Образец VSM - шаг 5

1Потребитель

Поставщик

2 х день

Данные о поставках

5

Этап

I

Кол-во

Потребности

Частота

Способ

Этап 2

1

2

I

4

1x День

Этап 3

I

I

Кол-во

Этап 4

Кол-во

Кол-во

Кол-во

C/T = 5 sec

C/T = 20 sec

C/T = 35 sec

C/T = 35 sec

C/O = 45 min

C/O = 1 min

C/O = 5 min

C/O = 5 min

Runtime = 85%

Runtime = 95%

Runtime = 95%

Runtime = 95%

Waste = 5%

Waste = 10%

Waste = 2%

Waste = 2%

2 Shifts

2 Shifts

2 Shifts

3

2 Shifts

I

51

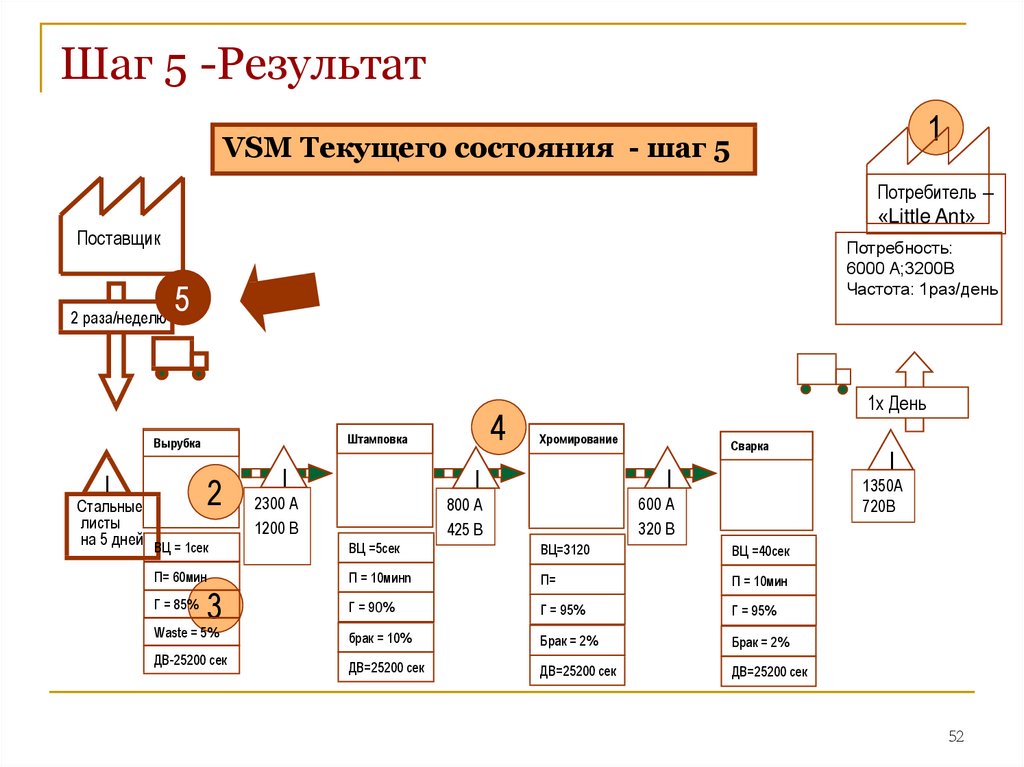

52. Шаг 5 -Результат

1VSM Текущего состояния - шаг 5

Потребитель –

«Little Ant»

Поставщик

2 раза/неделю

Потребность:

6000 А;3200В

Частота: 1раз/день

5

I

2

Стальные

листы

на 5 дней ВЦ = 1сек

П= 60мин

Г = 85%

4

Штамповка

Вырубка

3

Waste = 5%

ДВ-25200 сек

I

2300 А

1200 В

1x День

Хромирование

Сварка

I

I

800 А

425 В

600 А

320 В

I

1350А

720В

ВЦ =5сек

ВЦ=3120

ВЦ =40сек

П = 10минn

П=

П = 10мин

Г = 90%

Г = 95%

Г = 95%

брак = 10%

Брак = 2%

Брак = 2%

ДВ=25200 сек

ДВ=25200 сек

ДВ=25200 сек

52

53. Шаг 6: Нарисуйте информационные потоки

Информационный поток рисуется в верхней половине карты.Для изображения информационного потока используются

стрелки. Стрелка в виде узкой линии означает, что данные

передаются бумажным способом. Если эта линия изображена в

виде зигзагообразной молнии, это означает, что данные

передаются электронным способом.

Для описания различных документов используется маленькая

пиктограмма в виде прямоугольника.

53

54. Образец VSM - шаг 6

1Потребитель

Планирование

Поставщик

2x День

6

Прогнозы

& Заказы

5

Диспетчеризация

Этап процесса 2

Этап процесса 1

I

Кол-во

2

Прогнозы & Заказы

I

4

1x День

Этап процесса 3

Этап процесса 4

I

I

Кол-во

Потребность

Частота

Способ

Кол-во

Кол-во

Кол-во

C/T = 5 sec

C/T = 20 sec

C/T = 35 sec

C/T = 35 sec

C/O = 45 min

C/O = 1 min

C/O = 5 min

C/O = 5 min

Runtime = 85%

Runtime = 95%

Runtime = 95%

Runtime = 95%

Waste = 5%

Waste = 10%

Waste = 2%

Waste = 2%

2 Shifts

2 Shifts

2 Shifts

3

2 Shifts

I

54

55. Исходные данные по информационным потокам

П.1.1, раздел 7 «Отдел управления производствомкомпании "Worker Bee»:

Получает прогнозы сборочной компании "Little Fly"на 60

дней и вводит их в автоматизированную

систему MRP. При помощи MRP предоставляет

шестинедельный прогноз в компанию поставщика.

Обеспечивает поставку стальных рулонов еженедельно

отправляя заказ по факсу поставщику.

Еженедельно получает заказ от компании "Little Fly".

Устанавливает требования для отделов на основе заказов

потребителя, уровни запасов незавершенного производства,

определяет отходы и простои.

Выпускает еженедельные графики работ для процессов

штамповки, сварки.

Планирует еженедельную работу отдела отгрузки.

55

56.

Шаг 6 - РезультатVSM Текущего состояния- шаг 6

Прогнозы на 60дней

6

Прогноз на 6 недель

Планирование

Поставщик

Еженедельно факс

Ежедневный заказ

5

2раза в нед.

Диспетчеризация

(еженедельный график)

Штамповка

Вырубка

I

5дней

1

2

ВЦ =1с

I

2300А

1200В

4

ВЦ =5к

800А

425В

Сварка

I

I

ВЦ = 3120с

600А

320В

1350А

720 В

ВЦ = 40с

П = 60минn

П = 10мин

П = 0мин

П =10мин

Г = 85%

Г = 95%

Г = 90%

Г = 95%

Брак = 5%

Брак = 10%

Брак = 2%

ДВ=25200с

Брак = 2%

ДВ=25200с

ДВ=25200с

ДВ=25200с

3

Потребность:

6000 А;3200В

Частота: 1раз/день

20раб. дней

1x День

Хромирование

I

Потребитель

«Little Ant»

56

57.

Занятие 4. «Анализ карты текущегосостояния потока создания ценности»

Содержание

1.8.Анализ карты текущего состояния потока

создания ценности. Выявление проблемных

областей

Продолжительность занятия: 2 часа

57

58. Шаг 7: Рассчитайте показатели Lean

Время выполнения заказа (ВВЗ) - время с момента получениязаказа до его выполнения и передачи Потребителю. Необходимо

преобразовать Запасы в ‘дни. Время выполнения заказа в днях

(ВВЗ) определяется как сумма запасов в днях для каждого этапа.

Запасы в днях для каждого этапа вычисляется следующим

образом:

количество запасов (в штуках) делится на ежедневный

потребительский спрос (в штуках).

Время добавления ценности (ВДЦ) - время выполнения работ,

создающих ценность продукту.

Коэффициент эффективности процесса определяется по

формуле:

Kэф= ВДЦ/ВВЗ *100%.

Коэффициент эффективности процесса определяет скорость

процесса. Скорость – это основная цель бережливого

производства.

58

59. Образец VSM - шаг 7

1Вычисление:

ВВЗ, ВДЦ, Кэф%

Планирование

Поставщик

Прогнозы

& Заказы

2x День

Прогнозы & Заказы

6

Этап 2

Этап 1

2

Потребность

Частота

Способ

Диспетчеризация

5

I

Кол-во

Потребитель –

«Little Ant»

I

Кол-во

4

1x День

Этап 3

Этап 4

I

Кол-во

I

Кол-во

= 5 sec

C/T = 20 sec

C/T = 35 sec

C/T = 35 sec

C/O = 45 min

3=85%

Runtime

C/O = 1 min

C/O = 5 min

C/O = 5 min

Runtime = 95%

Runtime = 95%

Runtime = 95%

Waste = 5%

Waste = 10%

2 Shifts

Waste = 2%

Waste = 2%

2 Shifts

2 Shifts

2 Shifts

C/T

дни

дни

секунды

дни

секунды

дни

секунды

I

Кол-во

дни

секунды

7

ВВЗ

ВДЦ

59

60. Шаг 7 - Результат

VSM Текущего состояния – шаг 7Прогнозы на 60дней

6

Прогноз на 6 недель

Планирование

Поставщик

Еженедельно факс

Ежедневный заказ

5

2раза в нед.

Диспетчеризация

(еженедельный график)

Штамповка

Вырубка

I

2

5дней

ВЦ =1с

I

2300А

1200В

4

ВЦ =5с

800А

425В

I

600А

320В

1350А

720 В

ВЦ = 40с

П = 60минn

П = 10мин

П = 0мин

П =10мин

Г = 85%

Г = 95%

Г = 90%

Г = 95%

Брак = 5%

Брак = 10%

Брак = 2%

ДВ=25200с

Брак = 2%

ДВ=25200с

3

5 дней

7.6 дней

2..7 дней

ДВ=25200с

Потребность:

6000 А;3200В

Частота: 1раз/день

20раб. дней

Сварка

I

ВЦ = 3120с

Потребитель –

«Little Ant»

1x День

Хромирование

I

1

2 дня

ДВ=25200с

7

4.5 дней ВВЗ = 21.8 дней

ВДЦ = 3166 с

1с

5с

3120 с

40 с

60

61. Шаг 7: Результат

Ежедневный потребительский спрос компании«LittleAnt» в бамперах:

6000/20 = 300 штук бамперов типа А

3220/20 =160 бамперов типа В

Запасы в днях для каждого этапа:

Готовых бамперов: на 4.5 дн. (1350/300 = 4.5 дн.; 720/160 = 4.5 дн.)

После хромирования: на 2 дня (600/300 =2 дня; 320/160 = 2 дня)

После штамповки: на 2.7 дн.(800/300 =2.7 дн.; 425/160 =2.7 дн.)

После вырубки: на 7.6 дн. (2300/300 =7.6 дн.; 1200/160 =7.6 дн.)

Стальных листов: на 5 дней

Время выполнения заказа (ВВЗ):

ВВЗ = 21.8 дней = 62754 с

Время добавления ценности (ВДЦ):

ВДЦ = 3166 с

Коэффициент эффективности процесса:

Kэф= ВДЦ/ВВЗ *100% = 3166/62784 *100% = 5%

61

62. 1.8.Анализ текущего состояния производства бамперов

1. ПерепроизводствоКаждый этап процесса в потоке создания ценности выполняется в

соответствии с графиками отдела управления. Передача деталей

бамперов от одного этапа к следующему происходит путем

«выталкивания».

Выталкивание означает, что на каждом этапе процесса выпускается

продукция без учета реальных требований внутренних потребителей,

находящихся ниже по потоку, то есть, продукция «выталкивается»

вперед.

В результате на каждом этапе процесс изготовления бамперов работает

как «изолированный островок», независимо от того, какого рода

потребитель находится ниже по потоку.

На каждом этапе процесса самостоятельно устанавливаются объемы

партий и темп производства, исходя из собственного видения, а не

видения всего потока создания ценности.

В результате на каждом этапе процесса возникает перепроизводство,

которое означает выпуск большего числа заготовок (полуфабрикатов)

раньше и чаще, чем это нужно для следующего этапа процесса.

Заготовки (полуфабрикаты) до тех пор пока они не будут востребованы на

следующем этапе процесса надо учитывать, хранить, перекладывать с

одного места на другое, сортировать и переделывать, а для этого нужны

люди, площади и оборудование. Это — чистые потери.

62

63. 1.8.Анализ текущего состояния производства бамперов (продолжение)

2. ДефектыДефекты остаются скрытыми в очередях запасов до тех пор,

пока детали не будут наконец использованы следующим вниз

по потоку этапом (процессом). Именно там обнаруживаются

существующие проблемы, однако к тому времени уже трудно

проследить их источник.

В результате, хотя время добавления ценности при

производстве единицы продукции очень мало, общее время,

затрачиваемое на выполнение всех процессов изготовления

бамперов в текущих условиях весьма велико, что ослабляет

гибкость процесса в реагировании на запросы потребителей.

63

64.

Тема 1: Построение карты текущего состояния потокасоздания ценности

Цель: Анализ текущего состояния потока создания

ценности продукции и выявление проблемных областей.

Тема 2: Построение карты будущего состояния потока

создания ценности

Цель: Анализ возможностей для улучшения каждой из

проблемных областей.

Тема 3: Инструменты бережливого производства

Цель: Разработка мероприятий по улучшению проблемных

областей.

64

65. Выталкивающая система производства (push system)

Система предполагает, что изготовление изделий начинается наодном конце производственной линии, проходит через

последовательный ряд этапов и заканчивается обработкой на

другом конце производственной цепочки.

Материальный поток «выталкивается» потребителю

независимо от того, готов ли этот участок принять изделие на

обработку или нет. Каждый участок имеет производственный

план.

Однако создать «жесткий» процесс, все параметры которого

были бы обеспечены точно в соответствии с планами

невозможно.

65

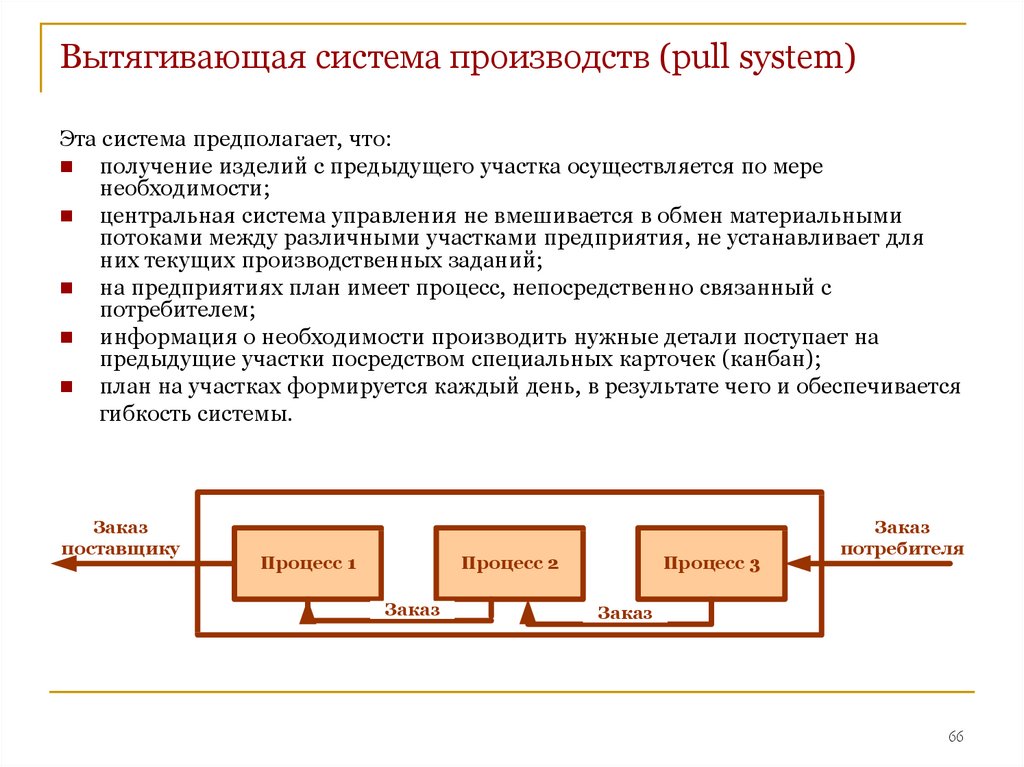

66. Вытягивающая система производств (pull system)

Эта система предполагает, что:получение изделий с предыдущего участка осуществляется по мере

необходимости;

центральная система управления не вмешивается в обмен материальными

потоками между различными участками предприятия, не устанавливает для

них текущих производственных заданий;

на предприятиях план имеет процесс, непосредственно связанный с

потребителем;

информация о необходимости производить нужные детали поступает на

предыдущие участки посредством специальных карточек (канбан);

план на участках формируется каждый день, в результате чего и обеспечивается

гибкость системы.

Заказ

поставщику

Процесс 1

Процесс 2

Заказ

Процесс 3

Заказ

потребителя

Заказ

66

67. Поток создания ценности

ПОТОКИлюди/ тех.процессы

Производственный

процесс

Материальный поток

ПСЦ

Не рассматривается

Сырье,

материалы,

полуфабрикаты,

готовая

продукция

Приказы,

графики,

планы, наряды, в

Информационный поток эл.виде или на

бумажном

носителе

67

68. Построение карты потока создания ценности

Описание текущего состояниявыполняется путем сбора

информации в цехе. Этот

процесс предусматривает

получение информации,

нужной для построения карты

будущего состояния потока

создания ценности.

Выбор

семейства

продуктов

Составление

карты текущего

состояния

Составление

карты будущего

состояния

План

мероприятий и

его внедрение

68

69. Сравнительные показатели производителей автомобилей

ToyotaЯпония

(в среднем)

США

(в среднем)

Европа

(в среднем)

Сборка

100

83

65

54

Поставщики первого уровня

100

85

71

62

Сборочное производство (на

100 машин)

30

55

61

61

Поставщики первого уровня

(изделий на млн.)

5

193

263

1373

Поставщики первого уровня

0.04

0.2

0.6

1.9

Поставщики второго уровня

0.5

2.6

13.4

5.4

Производительность

(Toyota=100)

Качество (число

дефектов)

Поставки (%поставок не

в с срок)

69

Промышленность

Промышленность