Похожие презентации:

Подготовка деталей перед сборкой и сваркой. Сборка и сварка

1. Подготовка деталей перед сборкой и сваркой. Сборка и сварка

2. Подготовка деталей перед сборкой и сваркой

Поверхности деталей, полученных после заготовительныхопераций, особенно после формообразования, имеют на себе

следы различных загрязнений: масла, краски, окалины, оксидных

пленок. Подобные загрязнения соединяемых деталей влекут за

собой загрязнение и снижение качества металла швов, их

неудовлетворительное формирование, появление несплавлений и

прожогов при сварке, поэтому для получения качественного

сварного соединения необходимо провести перед сваркой

специальную подготовку поверхности деталей или мест их

соединения. Такая подготовка заключается в очистке деталей от

загрязнений, удалении окалины и поверхностных окислов.

3. Подготовка деталей перед сборкой и сваркой

Для удаления поверхностных жиров и масел детали обрабатываютв специальных ваннах с растворами щелочей, под действием

которых происходит омыление жиров и переход их в раствор.

Минеральные масла с щелочами образуют легко отделимые от

поверхности металла эмульсии. Неомыляемые жировые пленки

удаляются с помощью органических растворителей: бензин,

четыреххлористый углерод, трихлорэтилен и др.

Оксидные пленки удаляют механическим путем (металлическими

щетками, обдувом песком, дробью и т. п.) или химическим путем —

травлением. Способ удаления оксидов выбирается в зависимости

от типа производства, конструкции соединяемых деталей и

свариваемого материала.

4. Подготовка деталей перед сборкой и сваркой

При большом объеме выпуска изделий следует предпочитать травление ипескоструйную обработку. В массовом и крупносерийном производстве

травление является наиболее производительным процессом. Этот метод

основан на способности кислот и щелочей растворять оксиды некоторых

металлов. Обычно применяют водные растворы серной, азотной,

ортофосфорной, плавиковой кислот и их смеси, водные растворы щелочей.

Для травления требуется отдельное помещение, оборудованное ваннами,

загрузочными устройствами, сушильными шкафами, вентиляцией, стоками

жидкостей. Применяются два способа химической очистки: ванный

(окунанием) и струйный (струйная обдувка). При струйном способе

обработка идет интенсивнее, чем в ваннах.

Пескоструйная очистка деталей от окалины и поверхностных оксидов

является универсальным и производительным способом, но не отвечает

современным требованиям промышленной санитарии и техники

безопасности в связи с большим выделением кварцевой пыли. Сейчас все

более широкое применение находит очистка деталей обдувом

металлическим песком, получаемым из чугунной дроби, воздух при этом не

загрязняется.

5. Сборка и сварка

Сборка представляет собой совокупность операций по установлениюдеталей в положение, предусмотренное чертежом, для проведения

последующей сварки. Основная цель разработки технологического

процесса сборки заключается в определении наиболее выгодной

последовательности

и

способа

сварки

отдельных

деталей,

обеспечивающих выполнение поставленных технических требований на

изготовление данного изделия при минимальных затратах рабочей силы,

времени и вспомогательных материалов. При разработке этого процесса

следует стремиться к максимальной механизации сборочных работ путем

широкого использования различного рода механизированного инструмента,

рабочих и контрольных приспособлений. Необходимо стремиться

исключать операции подгонки, опиловки, сверления по месту и т.п. В

зависимости от типа изделия устанавливают определенные технические

требования на сборку. С позиций сварки требованием, входящим в

технические условия, является соблюдение определенных конструктивных

параметров сварных соединений. Так, специфической особенностью при

сборке деталей, соединяемых встык сваркой плавлением, является

соблюдение определенных зазоров между свариваемыми кромками.

Величина зазоров зависит от толщины соединяемых элементов и

устанавливается существующими нормативами.

6. Сборка и сварка

Технологический процесс сборки характеризуется определеннойтрудоемкостью, а также определенным временем, называемым сборочным

(сборочно-сварочным) циклом, в течение которого этот процесс

выполняется. Трудоемкость зависит от степени совершенства конструкции,

отработки технологического процесса, степени взаимозаменяемости

собираемых элементов и их точности, энерговооруженности оснащения и

оборудования. Цикл сборочных работ Ц можно рассчитать по формуле

Ц = Т/nо,

где Т — трудоемкость процесса, ч; по — число одновременно занятых

рабочих в процессе.

7. Схемы сборочного процесса

Схема сборочного процесса — принятая последовательностьсборки сборочных единиц и соединения их в изделие.

В производстве сварных конструкций применяют следующие схемы

сборки и сварки:

последовательная сборка и сварка элементов;

полная сборка всей конструкции с последующей ее сваркой;

параллельно-последовательная сборка и сварка.

8. Схемы сборочного процесса

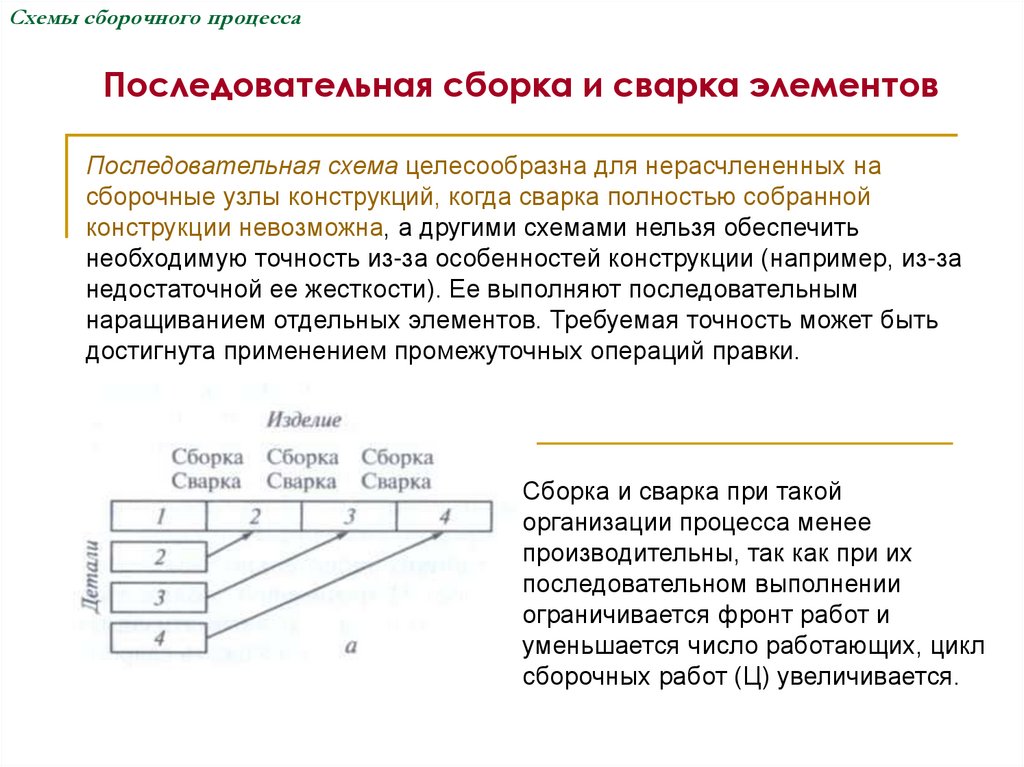

Последовательная сборка и сварка элементовПоследовательная схема целесообразна для нерасчлененных на

сборочные узлы конструкций, когда сварка полностью собранной

конструкции невозможна, а другими схемами нельзя обеспечить

необходимую точность из-за особенностей конструкции (например, из-за

недостаточной ее жесткости). Ее выполняют последовательным

наращиванием отдельных элементов. Требуемая точность может быть

достигнута применением промежуточных операций правки.

Сборка и сварка при такой

организации процесса менее

производительны, так как при их

последовательном выполнении

ограничивается фронт работ и

уменьшается число работающих, цикл

сборочных работ (Ц) увеличивается.

9. Схемы сборочного процесса

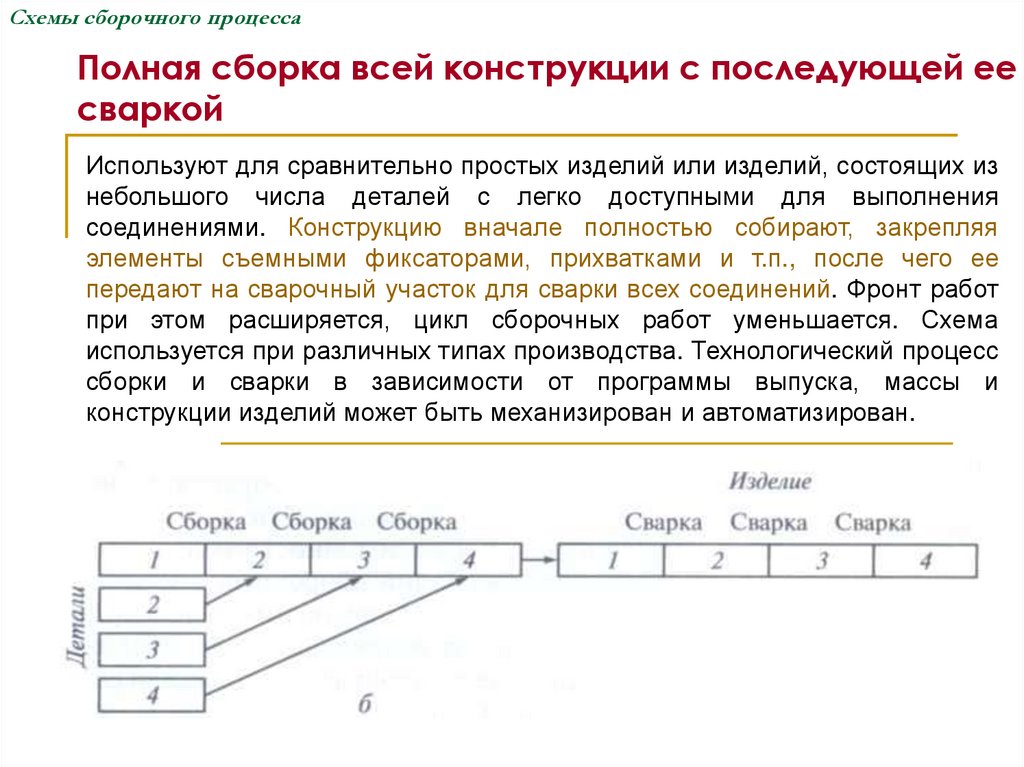

Полная сборка всей конструкции с последующей еесваркой

Используют для сравнительно простых изделий или изделий, состоящих из

небольшого числа деталей с легко доступными для выполнения

соединениями. Конструкцию вначале полностью собирают, закрепляя

элементы съемными фиксаторами, прихватками и т.п., после чего ее

передают на сварочный участок для сварки всех соединений. Фронт работ

при этом расширяется, цикл сборочных работ уменьшается. Схема

используется при различных типах производства. Технологический процесс

сборки и сварки в зависимости от программы выпуска, массы и

конструкции изделий может быть механизирован и автоматизирован.

10. Схемы сборочного процесса

Параллельно-последовательная сборка и сваркаИспользуют при изготовлении сложных конструкций, расчлененных на

крупные сборочные единицы — узлы. Сначала на параллельных линиях

собирают и сваривают укрупненные сборочные единицы. Затем из готовых

узлов собирают и сваривают конструкцию в целом. При такой схеме фронт

работ и число занятых рабочих значительно увеличиваются, поэтому цикл

сборочных работ минимален, появляется возможность широко применять

механизацию и автоматизацию технологических операций. Также удается

избежать сварочных деформаций и легче осуществлять правку

деформированных узлов, чем полностью сваренной конструкции, что

способствует повышению качества и точности изделий.

11. Способы базирования и сборки

Содержаниетехнологических

операций

сборочных

процессов

определяется применяемыми методами и способами базирования и

сборки, от которых зависят точность и взаимозаменяемость собираемых

конструкций, содержание сборочных работ, состав сборочной оснастки и

оборудования и т. п.

Сборка по разметке

Сборку по разметке ведут без приспособлений. Расположение деталей

определяется разметкой по чертежу с последующим закреплением.

Производительность способа низкая, его применяют в единичном или опытном

производстве при изготовлении несложных изделий. Достижение заданной

точности сборки возможно при большой затрате высококвалифицированного

труда работающих.

Использование шаблонов или первого изделия для сборки

Позволяет упростить сборку и повысить производительность труда.

12. Способы базирования и сборки

Сборка по сборочным отверстиямЯвляется прогрессивным способом и позволяет обеспечить высокую

экономичность сборочных работ и достаточную точность. Препятствием для

его широкого использования является конструктивное оформление изделий,

часто затрудняющее или совсем не позволяющее применить сборку по

отверстиям. В таких изделиях в качестве сборочных баз могут использоваться

уже имеющиеся конструктивные отверстия. Иногда они могут быть

запроектированы специально, как технологические, с последующим

устранением, заваркой, заклепыванием и т.п. Такой способ упрощает сам

процесс сборки и сборочную оснастку.

Применение специальной сборочной оснастки

Обеспечивает наибольшую точность сборки при минимальной трудоемкости,

используемой обычно в условиях крупносерийного и массового производства.

В условиях производства с малой программой выпуска находят применение

универсальные и специализированные приспособления средней сложности.

13. Методы базирования и сборки

Точность деталейКроме сборочной оснастки на трудоемкость сборочных работ оказывает

влияние качество деталей. При отсутствии достаточной точности и

взаимозаменяемости их сборка усложняется необходимостью выполнения

подгоночных операций и доработки деталей по месту. Элемент

конструкции является взаимозаменяемым, если его геометрические и

физические параметры находятся в пределах допусков, согласованных с

допусками других собираемых элементов. При таком согласовании

исключается необходимость подбора или доработки элементов при сборке

и обеспечивается сборка конструкции в соответствии с установленными

техническими условиями. С другой стороны, повышение точности деталей

требует более дорогостоящего оборудования и проведения

заготовительных работ.

14. Методы базирования и сборки

Метод полной взаимозаменяемостиСборка осуществляется путем соединения деталей без какого-либо

подбора, подгонки и других дополнительных работ с полным соблюдением

технических требований к изделию. Необходимая точность изделия

достигается за счет высокой точности изготовления деталей. Метод

применяется при серийном и массовом производствах изделий, элементы

которых подвергаются предварительной механической обработке.

15. Методы базирования и сборки

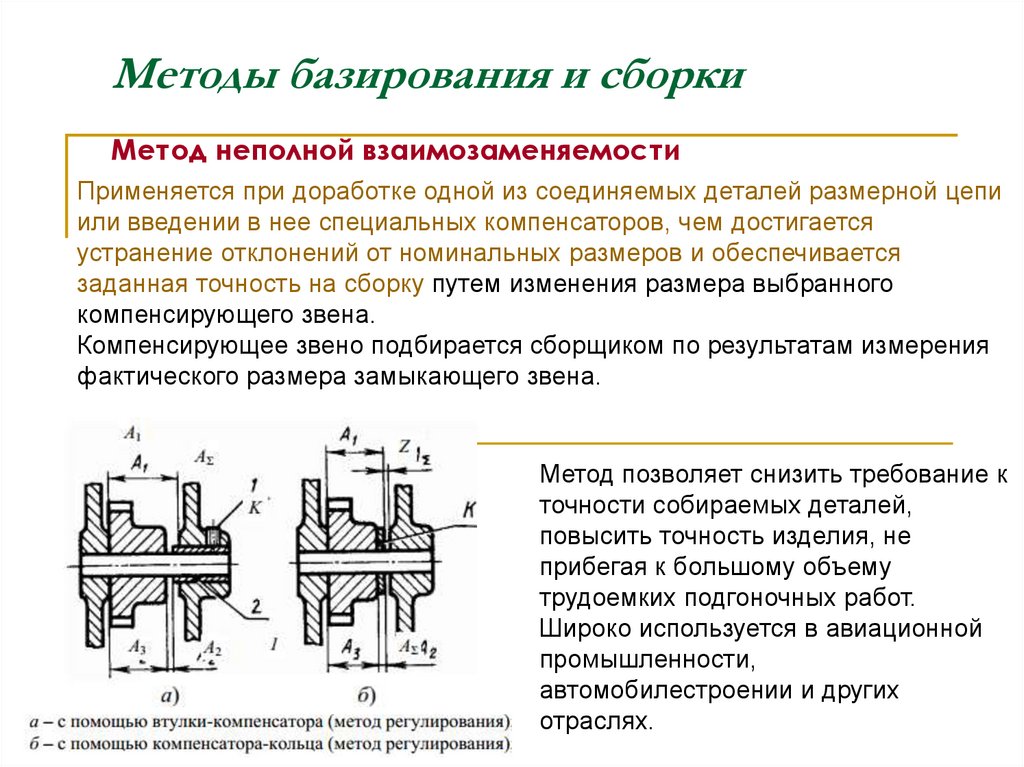

Метод неполной взаимозаменяемостиПрименяется при доработке одной из соединяемых деталей размерной цепи

или введении в нее специальных компенсаторов, чем достигается

устранение отклонений от номинальных размеров и обеспечивается

заданная точность на сборку путем изменения размера выбранного

компенсирующего звена.

Компенсирующее звено подбирается сборщиком по результатам измерения

фактического размера замыкающего звена.

Метод позволяет снизить требование к

точности собираемых деталей,

повысить точность изделия, не

прибегая к большому объему

трудоемких подгоночных работ.

Широко используется в авиационной

промышленности,

автомобилестроении и других

отраслях.

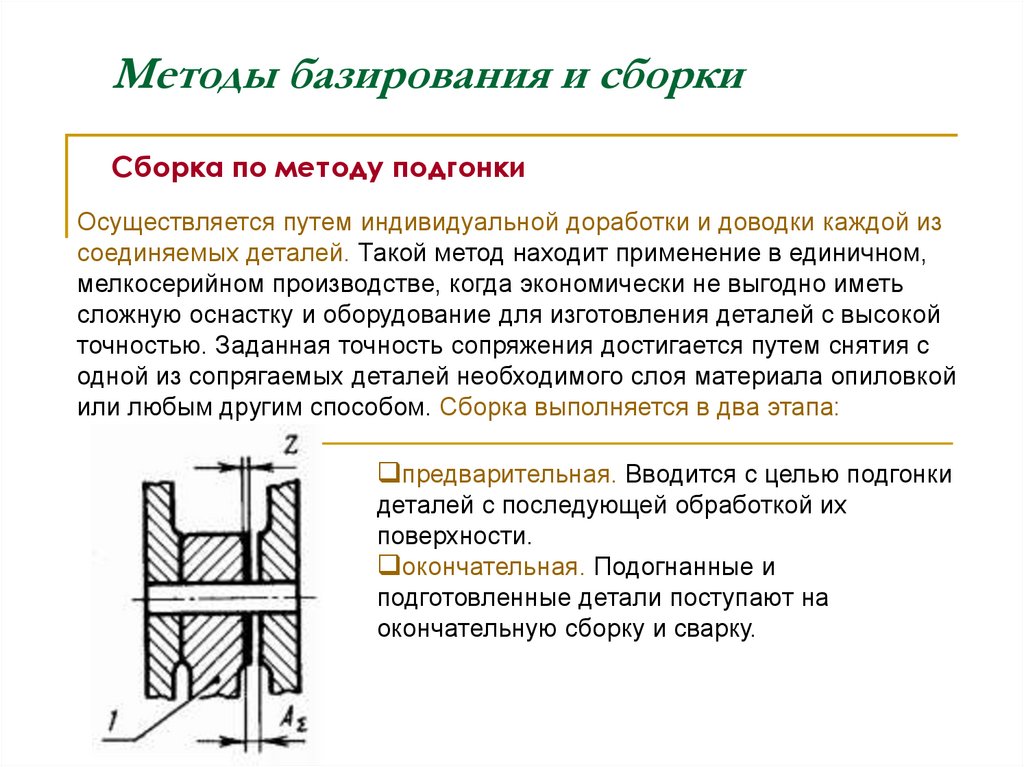

16. Методы базирования и сборки

Сборка по методу подгонкиОсуществляется путем индивидуальной доработки и доводки каждой из

соединяемых деталей. Такой метод находит применение в единичном,

мелкосерийном производстве, когда экономически не выгодно иметь

сложную оснастку и оборудование для изготовления деталей с высокой

точностью. Заданная точность сопряжения достигается путем снятия с

одной из сопрягаемых деталей необходимого слоя материала опиловкой

или любым другим способом. Сборка выполняется в два этапа:

предварительная. Вводится с целью подгонки

деталей с последующей обработкой их

поверхности.

окончательная. Подогнанные и

подготовленные детали поступают на

окончательную сборку и сварку.

17. Сборка и сварка

Прихватка деталейВ большинстве случаев после сборки осуществляют прихватку деталей

для создания необходимой жесткости конструкции, сохранения ее

неразъемности и взаиморасположения деталей при сварке. При этом очень

важно соблюдать заданные технические условия, поэтому в каждом

конкретном случае необходимо тщательно анализировать поведение

конструкции при выполнении сварочных операций, в связи с чем выбирают

способ выполнения прихваток, последовательность их постановки,

интервал между ними и места расположения, что обязательно должно

отмечаться в технологической документации.

Сварка является основной операцией технологического процесса

производства сварных конструкций. Качество ее выполнения во

многом определяет работоспособность и прочность изделий,

поэтому разработка технологии выполнения сварочных операций

является основным моментом проектирования всего

технологического процесса.

18. Сборка и сварка

Преимущественное применение разных процессов сваркиДля группы решетчатых конструкций (фермы, мачты и т.п.), состоящих из

деталей профильного полуфабриката и имеющих короткие швы,

различным образом ориентированные в пространстве, обычно широко

используется ручная дуговая сварка покрытыми электродами, а также

полуавтоматическая плавящимся электродом в углекислом газе.

Для изделий типа сварных балок и рам, имеющих швы большой

протяженности, используется автоматическая сварка под флюсом и в

среде углекислого газа.

При изготовлении изделий типа корпусов тяжелого оборудования из

толстолистовых элементов, поковок и отливок применяют

электрошлаковую сварку и многослойную автоматическую под флюсом.

Для листовых конструкций из различных материалов в машиностроении

широкое применение находит автоматическая сварка в защитных газах

вольфрамовым электродом с присадкой или плавящимся электродом с

использованием автоматических сварочных станков и поточных линий.

19. Сборка и сварка

При изготовлении сварных узлов в машиностроительных конструкцияхпроизводство часто отличается сложностью и многообразием цеховых

маршрутов. Это связано с наличием большого числа различных

технологических методов обработки, применяемых при изготовлении

деталей того или иного изделия, что вытекает из высоких требований,

предъявляемых к качеству выпускаемой продукции, часто весьма сложной

конструкции, а также многообразия марок применяемых материалов. В

связи с этим технологическая отработка изделий и процесса их

изготовления имеет большое значение при подготовке производства и

сказывается на качестве и себестоимости продукции, поэтому вопросам

разработки технологических процессов необходимо уделять серьезное

внимание в период подготовки объекта к запуску в производство.

Промышленность

Промышленность