Похожие презентации:

Выбор приспособлений

1. Выбор приспособлений

Цели использования приспособлений:Качественное изготовление деталей

Повышение производительности

Облегчение условий труда

Более точное нормирование

Обеспечение необходимого расположения

обрабатываемой детали по отношению к

станку и инструменту

2. Станочные приспособления

По назначению1.

рабочие, с помощью которых устанавливают и

закрепляют обрабатываемые детали

2.

вспомогательные, в которых закрепляют

режущий инструмент.

3.

По степени специализации1. универсальные, предназначенные для

установки и закрепления разнообразных по

форме и размерам деталей( трехкулачковые

патроны, машинные тиски, делительные

головки и др.);

4.

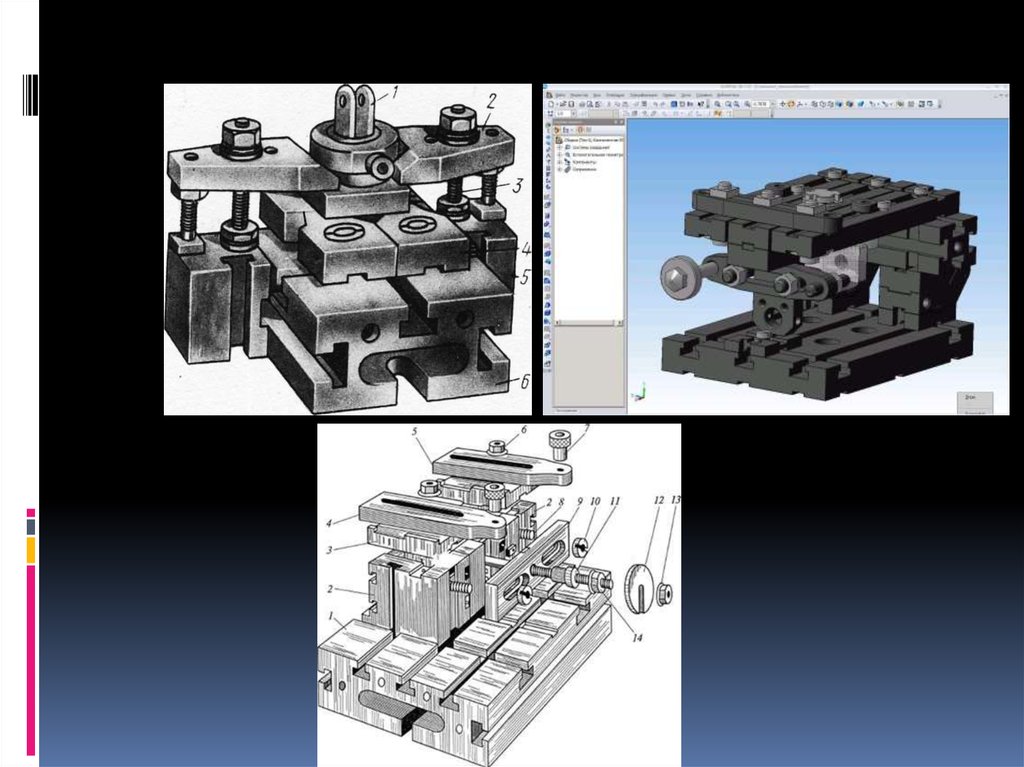

5. специальные переналаживаемые. К которым относят групповые приспособления для обработки определенной группы деталей и

универсально-сборныеприспособления (УСП),

собираемые из имеющихся

различных (500…..1000)

типоразмеров.

6.

7. специальные, изготовляемые для обработки определенной детали при выполнении одной какой-либо операции технологического процесса

8.

9. Станочные приспособления делятся на группы в зависимости от типа станка

для токарных станковдля фрезерных станков

для сверлильных станков

для зубофрезерных станков

для шлифовальных станков

и т.д.

10. Расчеты припусков и промежуточных размеров

Величина припуска должна бытьоптимальной.

Увеличенный припуск приводит к повышению

усилия резания, что в процессе обработки при

снятии стружки приведет к деформации

детали и снижении точности ее изготовления.

Увеличенный припуск повышает также время

на обработку

11.

Уменьшенный припуск не даетвозможности получить требуемую степень

точности и шероховатость поверхности

детали. Поэтому особое значение имеет

расчет припусков и промежуточных

размеров

12.

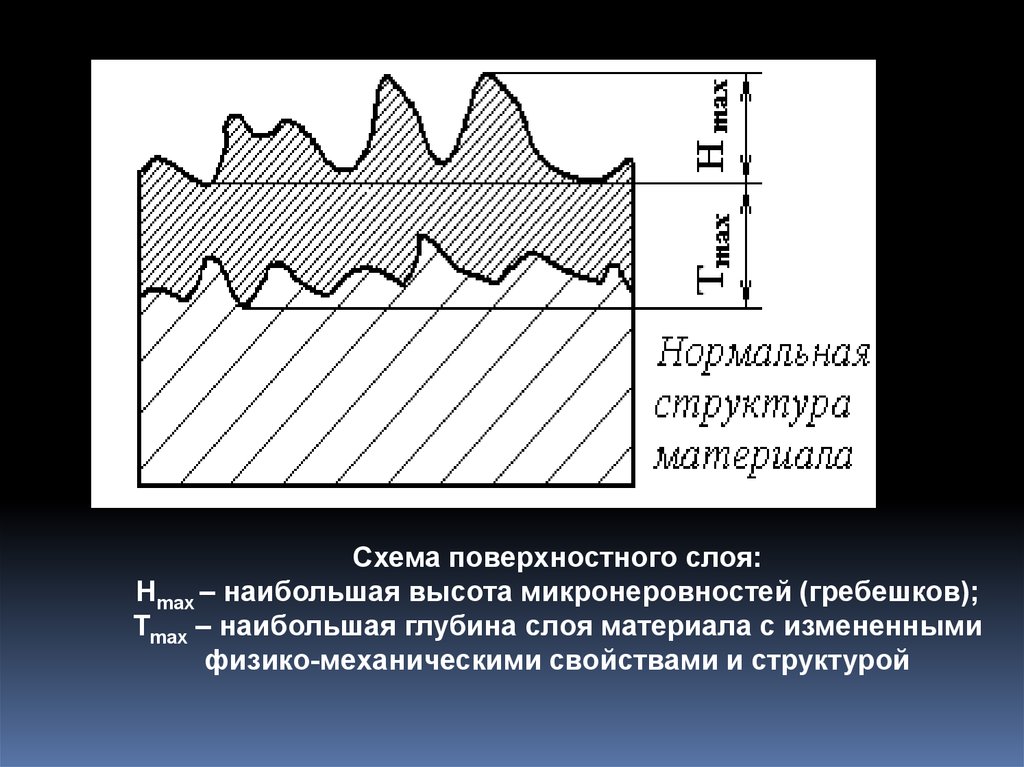

Минимально необходимая величинаприпуска zmin должна обеспечивать

удаление микронеровностей и слоя

материала с измененными физико-

механическими свойствами и структурой,

полученными при предшествующей

обработке:

13.

Схема поверхностного слоя:Hmax – наибольшая высота микронеровностей (гребешков);

Тmax – наибольшая глубина слоя материала с измененными

физико-механическими свойствами и структурой

14.

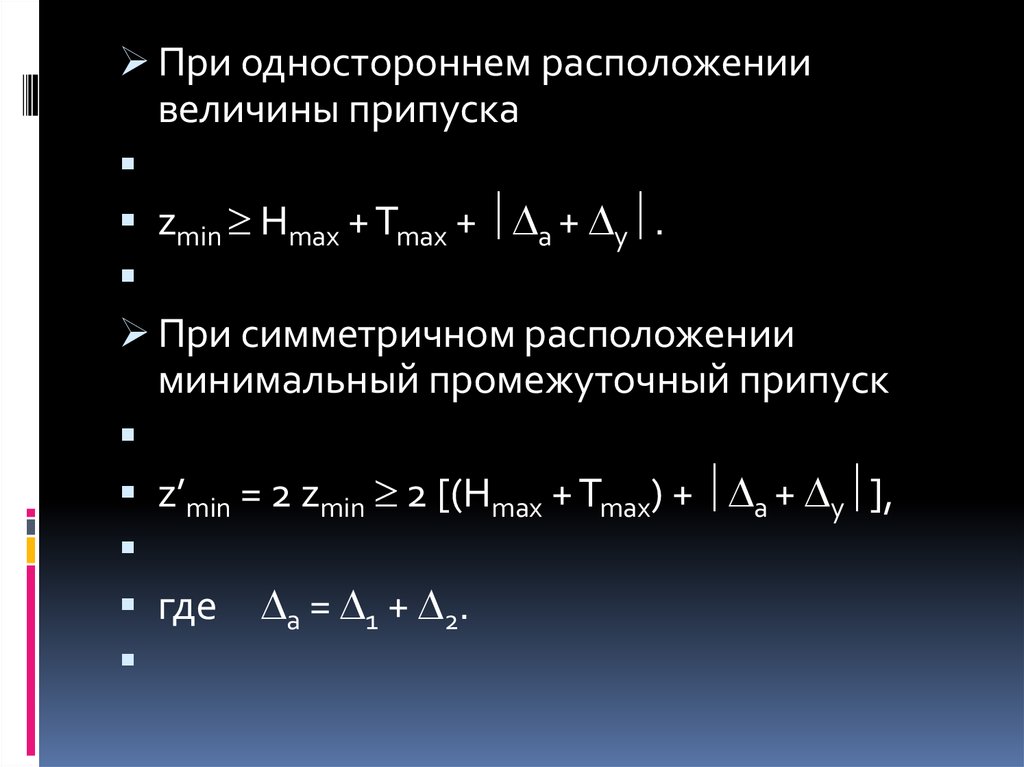

При одностороннем расположениивеличины припуска

zmin Hmax + Tmax + a + y .

При симметричном расположении

минимальный промежуточный припуск

z’min = 2 zmin 2 [(Hmax + Tmax) + a + y ],

где а = 1 + 2.

15.

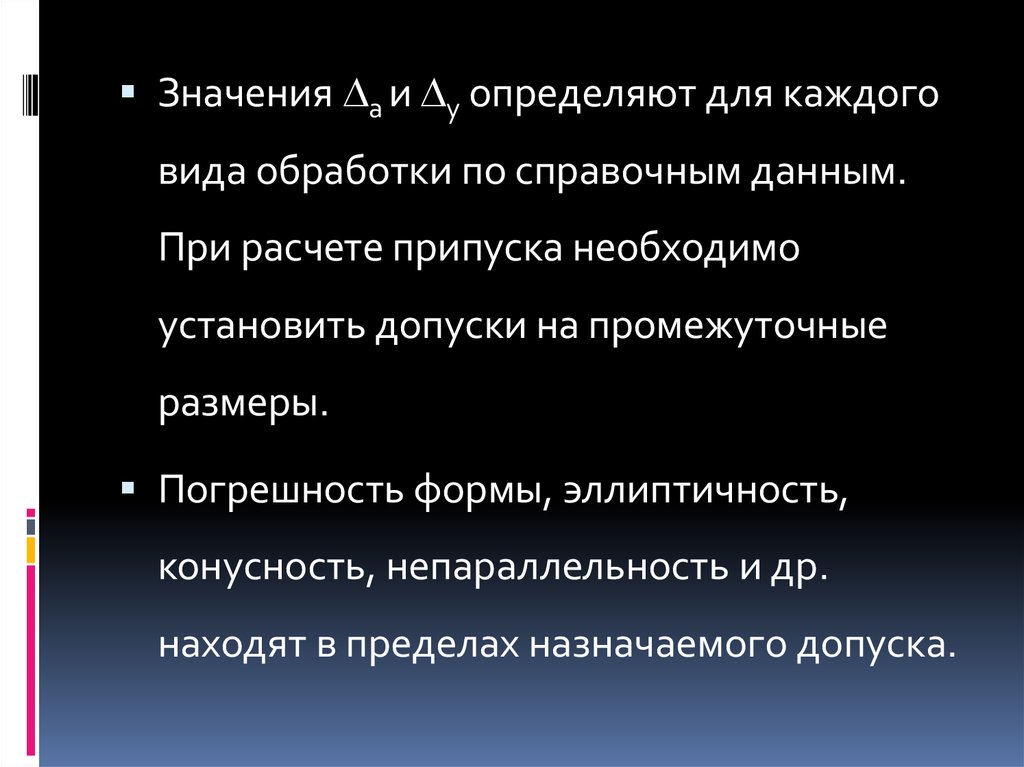

Значения а и у определяют для каждоговида обработки по справочным данным.

При расчете припуска необходимо

установить допуски на промежуточные

размеры.

Погрешность формы, эллиптичность,

конусность, непараллельность и др.

находят в пределах назначаемого допуска.

16.

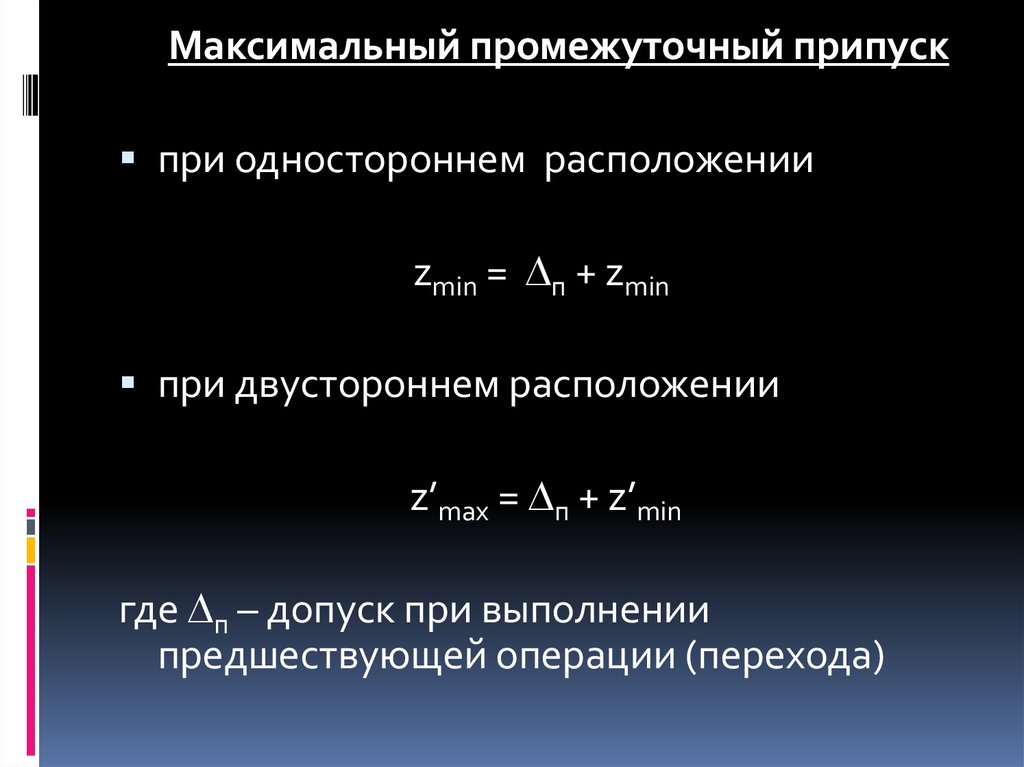

Максимальный промежуточный припускпри одностороннем расположении

zmin = п + zmin

при двустороннем расположении

z’max = п + z’min

где п – допуск при выполнении

предшествующей операции (перехода)

17.

Величины Hmax, Tmax и п зависят от методаобработки и определяются

экспериментально.

Промышленность

Промышленность