Похожие презентации:

Основные способы обработки деталей машин

1.

ОСНОВНЫЕ СПОСОБЫ ОБРАБОТКИДЕТАЛЕЙ МАШИН

• 1.1. КЛАССИФИКАЦИЯ ОСНОВНЫХ СПОСОБОВ

ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

• 1.2. ДВИЖЕНИЯ ПРИ РЕЗАНИИ

• 1.3. ОСНОВНЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯ

• 1.4. СХЕМЫ ОБРАБОТКИ

• 1.5. ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

Оглавление

Выход

2.

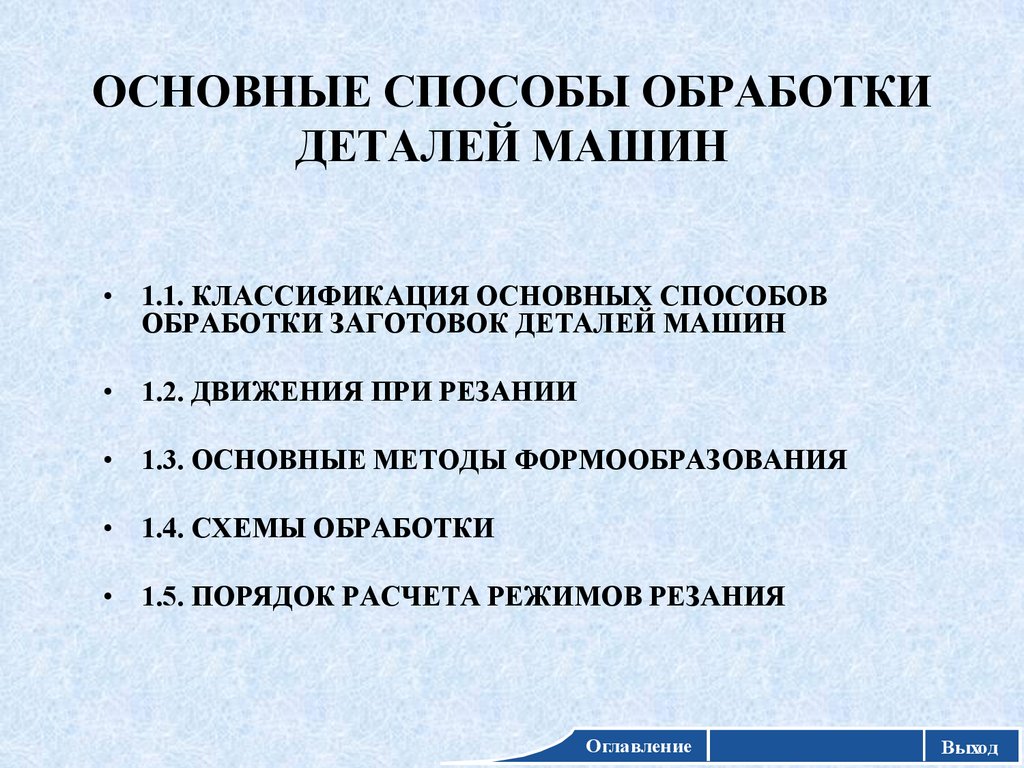

КЛАССИФИКАЦИЯ ОСНОВНЫХ СПОСОБОВОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ МАШИН

СПОСОБЫ ОБРАБОТКИ ЗАГОТОВОК

МЕХАНИЧЕСКИЕ

МЕХАНИЧЕСКИЕ

Резанием

КОМБИНИРОВАННЫЕ

ЭЛЕКТРОФИЗИКОХИМИЧЕСКИЕ

Поверхностным пластическим деформированием

Лезвийными инструментами

Абразивными инструментами

I. Точение

2. Фрезерование

3. Сверление

4. Протягивание

5. Строгание

Оглавление

Содержание раздела

Выход

3.

ХАРАКТЕРИСТИКИ КАЧЕСТВА ОБРАБОТКИПод квалитетом понимают совокупность (ряд) допусков для всех

номинальных размеров, соответствующих одной степени точности.

предусмотрено 20 квалитетов, которые обозначаются арабскими цифрами от

01, 0, 1, 2… до 18, с увеличением номера квалитета точность понижается

Сокращенно допуск по квалитету обозначается буквами IT с указанием

рядом номера квалитета. Например: IT8 - допуск по восьмому квалитету.

ypi

Линия выступов

Rmax

yvi

m

Линия впадин

•Ra - среднее арифметическое из абсолютных значений отклонений профиля в

пределах базовой длин

Оглавление

Содержание раздела

Выход

4.

ОСНОВНЫЕ ВИДЫ ОБРАБОТКИ ЗАГОТОВОКРЕЗАНИЕМ В ЗАВИСИМОСТИ ОТ ТРЕБУЕМОЙ

ТОЧНОСТИ И ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Виды обработки

Обдирочная

~ ITI5, ITI6

~ Ra>100 мкм

Черновая

~ ITI2...ITI5

~ Ra = 100...25 мкм

Получистовая

~ITII,ITI2

~Ra = 25...12,5 мкм

Чистовая

~ IT8...ITII

~ Ra = 12,5...2,5 мкм

Тонкая

~ IT2...IT8

~ Ra = 2,5...0,63 мкм

Финишная

~ITI

Ra = 0,63...0,08 мкм

Оглавление

Содержание раздела

Выход

5.

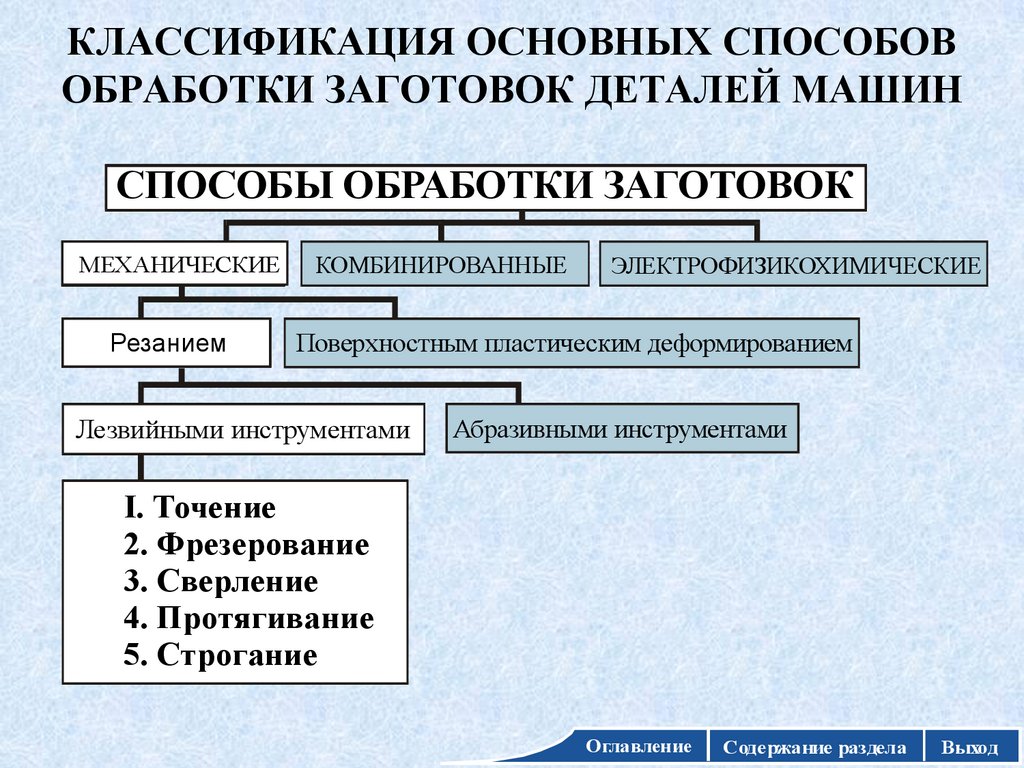

ДВИЖЕНИЯ ПРИ РЕЗАНИИДвижения

Формообразующие

Dr - главное

Ds - подачи

Dk - касательное

De - результирующее

Вспомогательные

- установочные

- ориентирующие

Движения

обеспечивающие

закрепление

заготовки

и ее

Ds

Dk

De

---вращательное

движение,

результат

векторного

направленное

или поступательное

поступательное

сложения

по касательной

векторов

движение

кглавного

режущей

Dr –вращательное

или

движение

снятие

со

станка

изменение

положения. врезание

инструмента

кромке

движения

инструмента

и движения

или

заготовки,

подачи

обеспечивающее

инструмента

илиили

заготовки,

осуществляемое

с

инструмента

обрабатываемый

материал

наибольшей вскоростью.

Движение,

определяющее

скорость формообразования.

Оглавление

Содержание раздела

Выход

6.

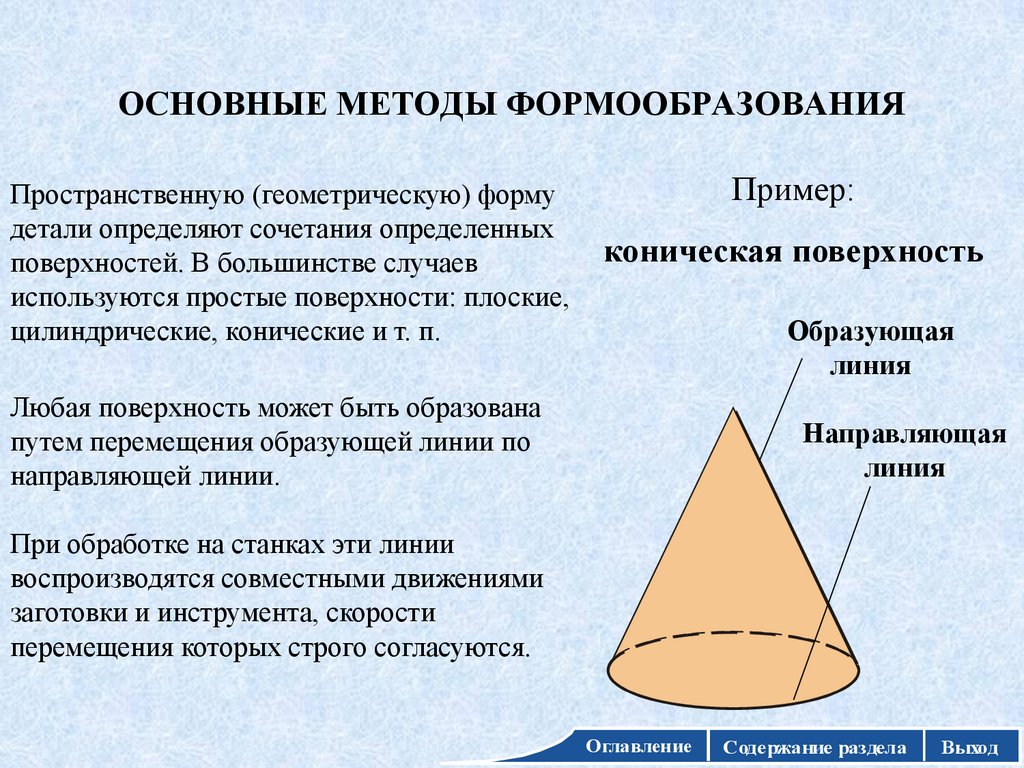

ОСНОВНЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯПространственную (геометрическую) форму

детали определяют сочетания определенных

поверхностей. В большинстве случаев

используются простые поверхности: плоские,

цилиндрические, конические и т. п.

Пример:

коническая поверхность

Образующая

линия

Любая поверхность может быть образована

путем перемещения образующей линии по

направляющей линии.

Направляющая

линия

При обработке на станках эти линии

воспроизводятся совместными движениями

заготовки и инструмента, скорости

перемещения которых строго согласуются.

Оглавление

Содержание раздела

Выход

7.

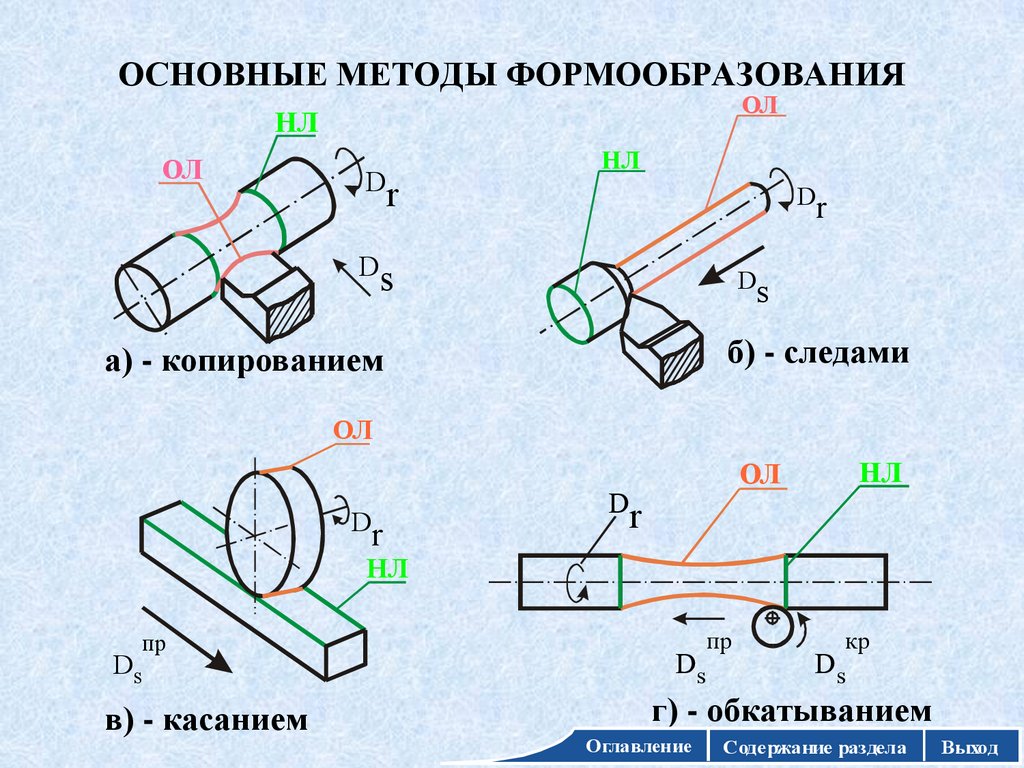

ОСНОВНЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯОЛ

НЛ

ОЛ

D

r

D

НЛ

D

s

D

r

s

б) - следами

а) - копированием

ОЛ

D

r

ОЛ

D

НЛ

r

НЛ

пр

Ds

в) - касанием

Ds

пр

кр

Ds

г) - обкатыванием

Оглавление

Содержание раздела

Выход

8.

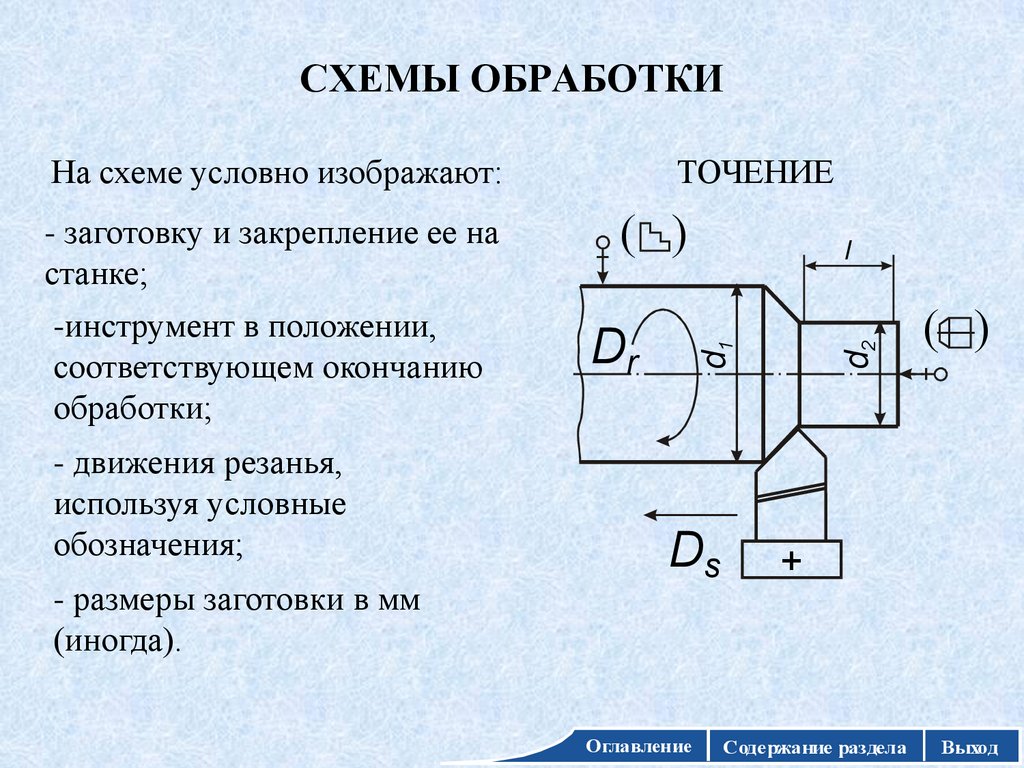

СХЕМЫ ОБРАБОТКИНа схеме условно изображают:

- движения резанья,

используя условные

обозначения;

- размеры заготовки в мм

(иногда).

Dr

l

Ds

Оглавление

d2

-инструмент в положении,

соответствующем окончанию

обработки;

( )

d1

- заготовку и закрепление ее на

станке;

ТОЧЕНИЕ

( )

+

Содержание раздела

Выход

9.

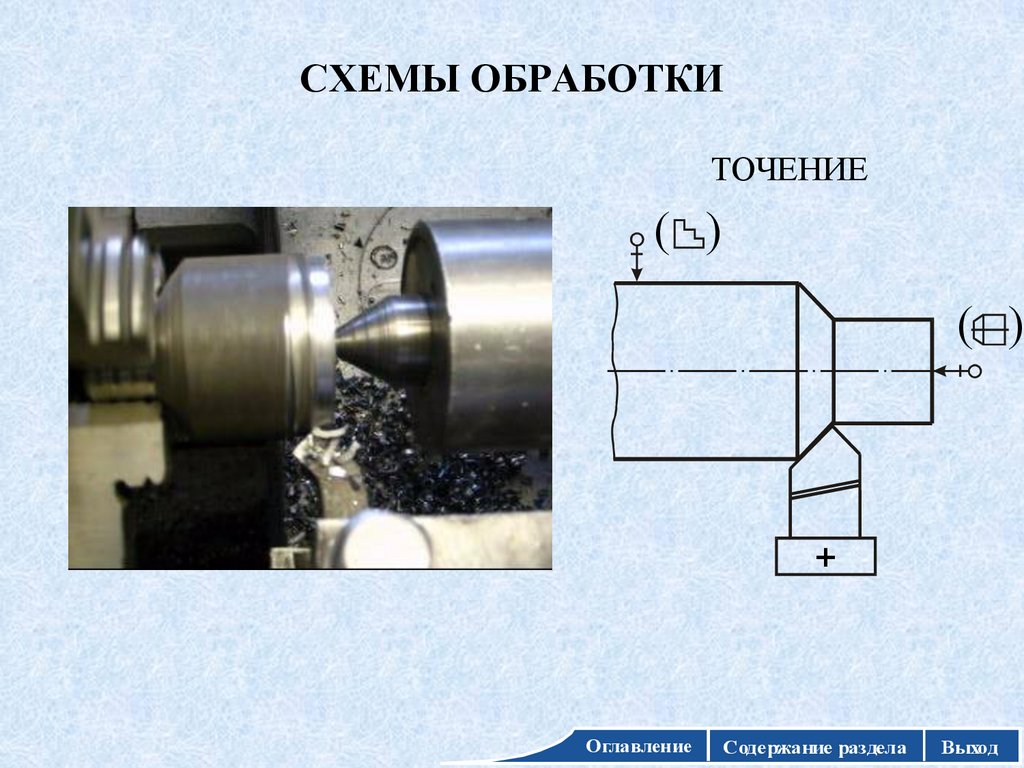

СХЕМЫ ОБРАБОТКИТОЧЕНИЕ

( )

( )

+

Оглавление

Содержание раздела

Выход

10.

ПАРАМЕТРЫ РЕЖИМА РЕЗАНИЯРежим обработки характеризуется:

- V – скоростью главного движения;

- S – подачей;

- t – глубиной резания.

Способы расчета режима обработки:

- по экспериментальным зависимостям;

- по табличным данным.

Оглавление

Содержание раздела

Выход

11.

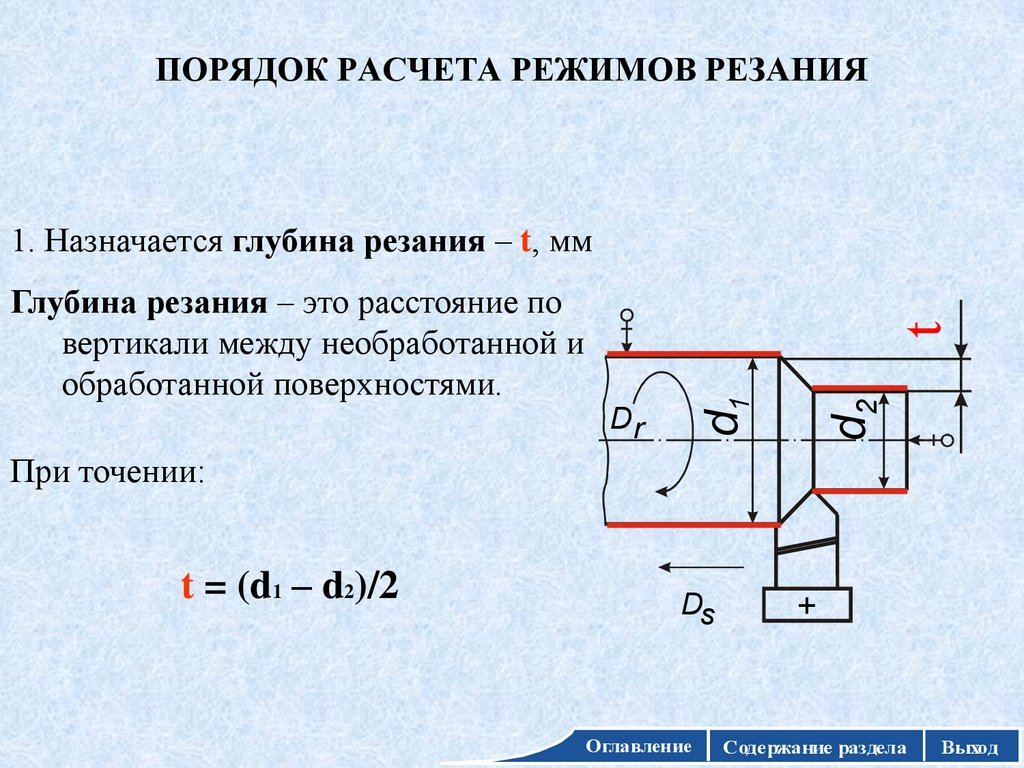

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯDr

d2

d1

Глубина резания – это расстояние по

вертикали между необработанной и

обработанной поверхностями.

t

1. Назначается глубина резания – t, мм

При точении:

t = (d1 – d2)/2

Ds

Оглавление

+

Содержание раздела

Выход

12.

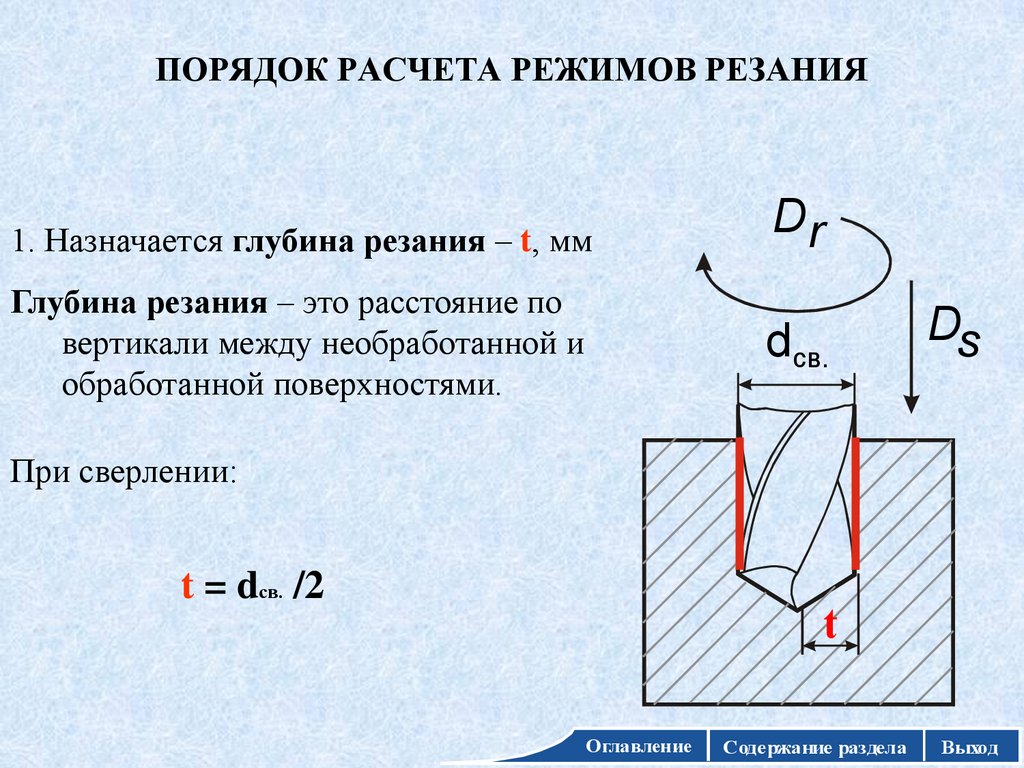

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ1. Назначается глубина резания – t, мм

Dr

Глубина резания – это расстояние по

вертикали между необработанной и

обработанной поверхностями.

dсв.

Ds

При сверлении:

t = dсв. /2

t

Оглавление

Содержание раздела

Выход

13.

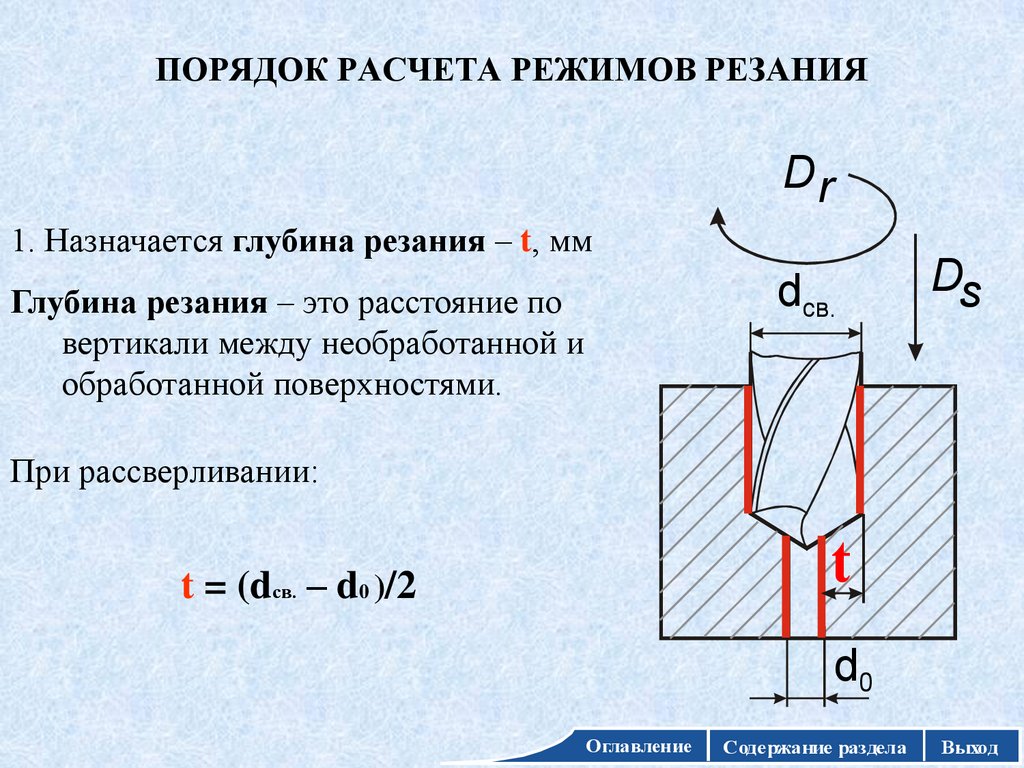

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯDr

1. Назначается глубина резания – t, мм

dсв.

Глубина резания – это расстояние по

вертикали между необработанной и

обработанной поверхностями.

Ds

При рассверливании:

t

t = (dсв. – d0 )/2

d0

Оглавление

Содержание раздела

Выход

14.

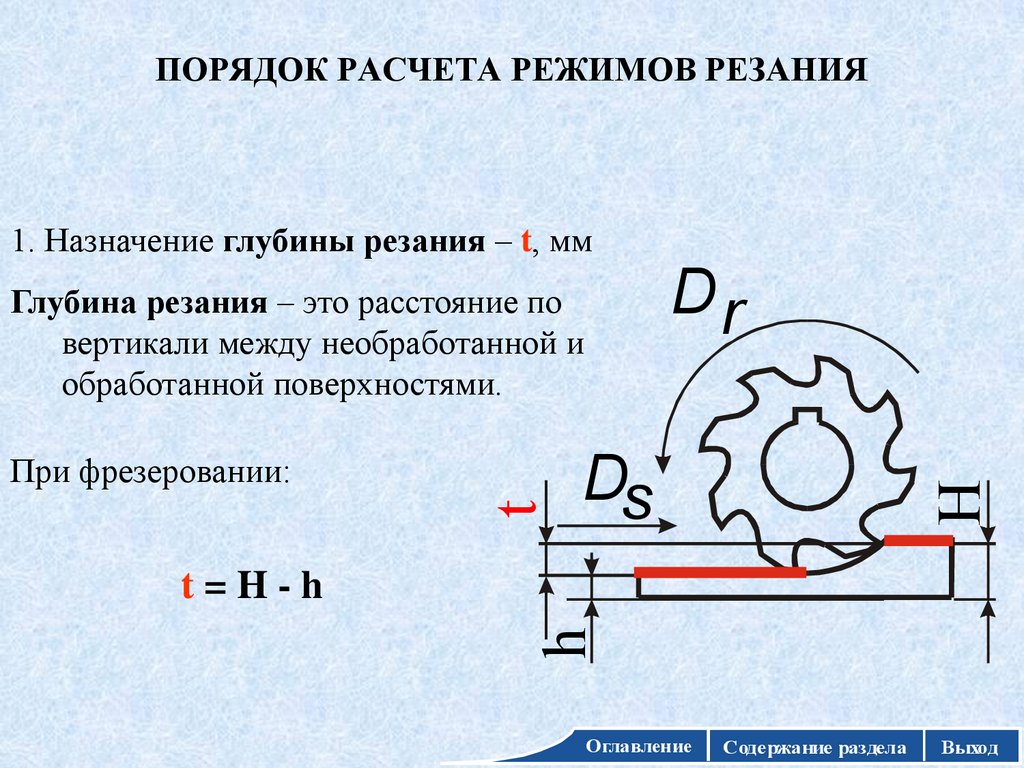

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ1. Назначение глубины резания – t, мм

Глубина резания – это расстояние по

вертикали между необработанной и

обработанной поверхностями.

Ds

H

t

При фрезеровании:

Dr

h

t=H-h

Оглавление

Содержание раздела

Выход

15.

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ1. Назначение глубины резания – t, мм

Глубина резания – это расстояние по

вертикали между необработанной и

обработанной поверхностями.

При черновой обработке t выбирают наибольшую.

При чистовой обработке – в зависимости от

требований точности и шероховатости.

Оглавление

Содержание раздела

Выход

16.

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ2. Назначается скорость подачи –VS ( минутная подача SM), мм/мин

Скорость подачи– это расстояние пройденное точкой режущей

кромки инструмента в направлении движения подачи за одну

минуту.

Vs = SM = S0 n

S0 – подача на один оборот, мм/об;

n – частота вращения, об/мин.

При обработке многолезвийным инструментом (например при

фрезеровании) определяют подачу на зуб – SZ, мм/зуб

VZ = S0 / Z

Z – число зубьев.

Оглавление

Содержание раздела

Выход

17.

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ2. Назначается скорость подачи –VS ( минутная подача SM), мм/мин

Скорость подачи– это расстояние пройденное точкой режущей

кромки инструмента в направлении движения подачи за одну

минуту.

При черновой обработке S назначают наибольшую, в

зависимости от мощности станка и прочности

инструмента.

При чистовой обработке - в зависимости от

требований точности и шероховатости.

Оглавление

Содержание раздела

Выход

18.

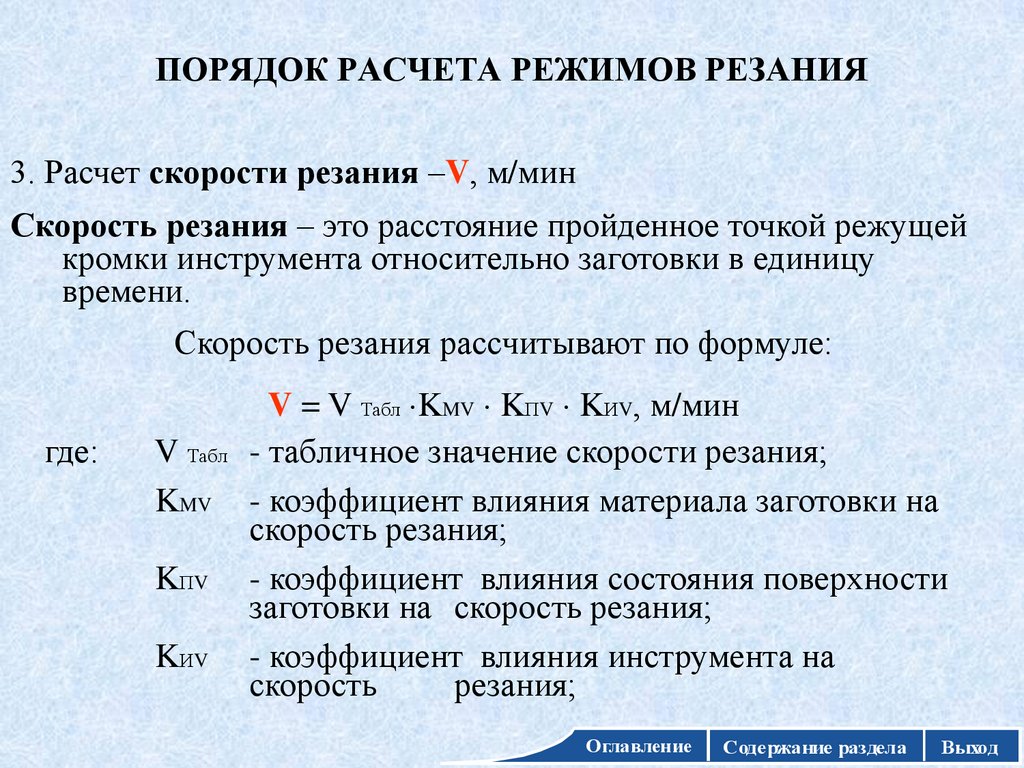

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ3. Расчет скорости резания –V, м/мин

Скорость резания – это расстояние пройденное точкой режущей

кромки инструмента относительно заготовки в единицу

времени.

Скорость резания рассчитывают по формуле:

где:

V Табл

KMV

KПV

KИV

V = V Табл KMV KПV KИV, м/мин

- табличное значение скорости резания;

- коэффициент влияния материала заготовки на

скорость резания;

- коэффициент влияния состояния поверхности

заготовки на скорость резания;

- коэффициент влияния инструмента на

скорость

резания;

Оглавление

Содержание раздела

Выход

19.

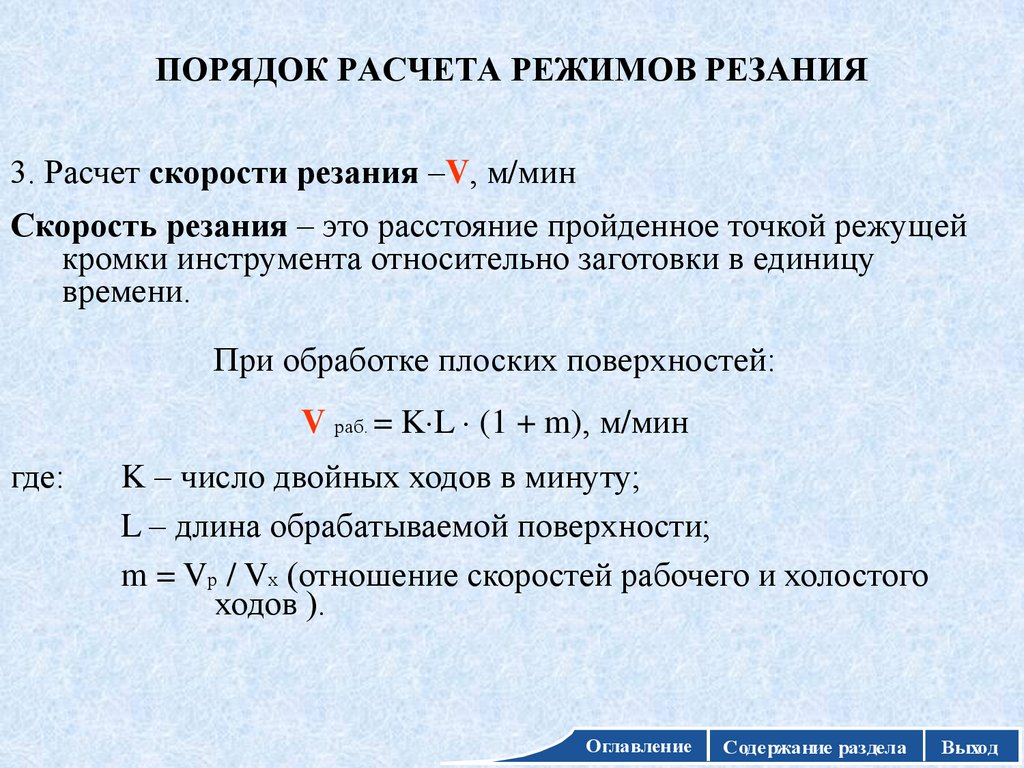

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ3. Расчет скорости резания –V, м/мин

Скорость резания – это расстояние пройденное точкой режущей

кромки инструмента относительно заготовки в единицу

времени.

При обработке плоских поверхностей:

V раб. = K L (1 + m), м/мин

где:

K – число двойных ходов в минуту;

L – длина обрабатываемой поверхности;

m = Vр / Vх (отношение скоростей рабочего и холостого

ходов ).

Оглавление

Содержание раздела

Выход

20.

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ4. Выбор частоты вращения заготовки или инструмента –n, об/мин

Частоту вращения рассчитывают по формуле:

n = 1000 V / p D, об/мин

По паспортным данным станка выбирают nс =близкое к n.

Оглавление

Содержание раздела

Выход

21.

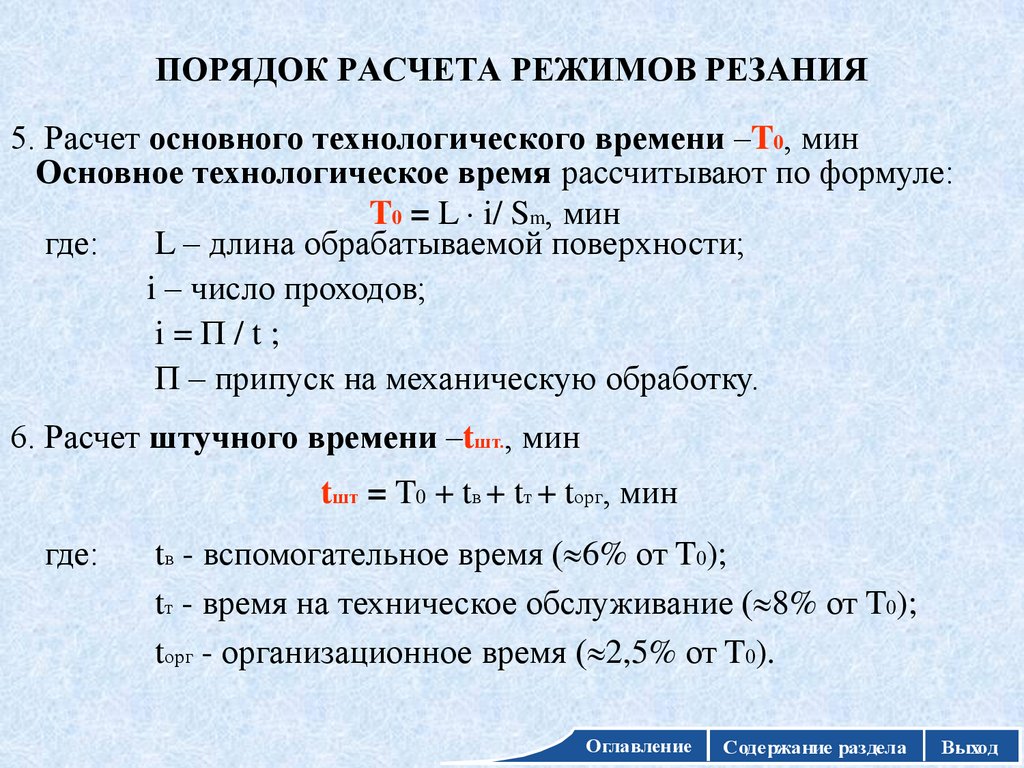

ПОРЯДОК РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ5. Расчет основного технологического времени –T0, мин

Основное технологическое время рассчитывают по формуле:

T0 = L i/ Sm, мин

где:

L – длина обрабатываемой поверхности;

i – число проходов;

i=П/t;

П – припуск на механическую обработку.

6. Расчет штучного времени –tшт., мин

tшт = T0 + tв + tт + tорг, мин

где:

tв - вспомогательное время ( 6% от T0);

tт - время на техническое обслуживание ( 8% от T0);

tорг - организационное время ( 2,5% от T0).

Оглавление

Содержание раздела

Выход

Механика

Механика