Похожие презентации:

Механические процессы. Измельчение продуктов. Классификация измельчительного оборудования

1. 1.1 Измельчение

Механические процессы1.1 ИЗМЕЛЬЧЕНИЕ

2.

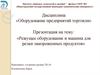

Процесс уменьшения размеров исходногопродукта до заданных размеров конечного

продукта называют измельчением.

Различают два вида измельчения:

дробление, при котором

измельченный материал не

имеет определенной формы;

резание, когда одновременно с

уменьшением размера частицам

придается определенная форма.

3.

Привыборе

способа

измельчения

первостепенное значение приобретают такие

свойства продукта, как упругость, вязкость,

пластичность.

Под упругостью понимается свойство продукта

восстанавливать свои форму и размеры после

прекращения воздействия на него внешней

нагрузки, под влиянием которой они были

изменены. Это свойство характеризуется модулем

упругости. Исходя из этого все продукты,

подвергаемые

измельчению,

не

могут

рассматриваться как упругие. Наличие у них

таких явлений, как релаксация и ползучесть

позволяет

отнести

эти

продукты

к

упругопластичным и вязкопластичным телам.

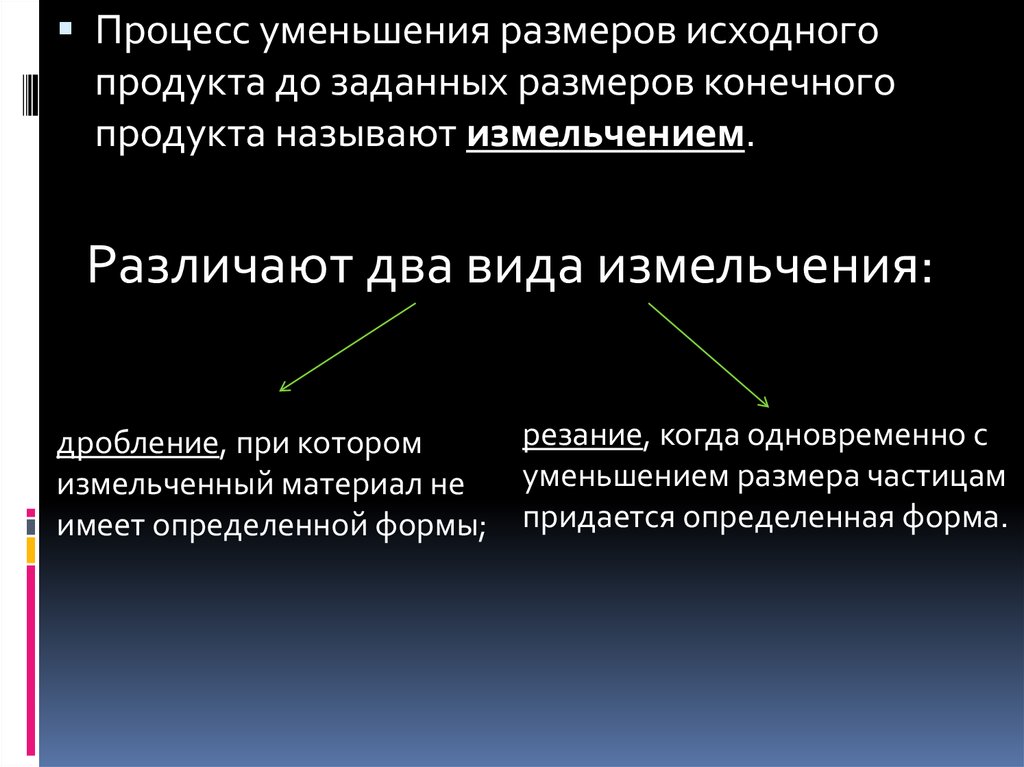

4. В зависимости от характера действующих сил различают: 1. измельчение раздавливанием - разрушением при сжатии; 2. измельчение

разрыванием - разрушением при растяжении;3. измельчение разламыванием - разрушением при изгибе;

4. измельчение скручиванием - разрушением при кручении;

5. измельчение истиранием - разрушением при сдвиге;

6. измельчение резанием - разрушением при сжатии и сдвиге.

Тот или иной способ измельчения применяется в зависимости от цели,

которая преследуется операцией, т.е. от вида продукта после его

обработки.

5.

Условно различают следующие размерные классыизмельчения продуктов:

крупный: диаметр кусков продукта после измельчения

250 - 40 мм;

средний: 40 - 10 мм;

мелкий: 10 - 1 мм;

тонкий: 1 - 0,1 мм;

коллоидный: до 0,001 мм.

Процесс измельчения характеризуется степенью

измельчения (i):

i=D / d,

где D, d - средний размер кусков материала

соответственно до и после измельчения.

6. Классификация измельчительного оборудования

по функциональному назначению:для измельчения твердых пищевых

продуктов (размолочные машины и

механизмы);

для резания пищевых продуктов

(овощерезательные машины, мясорубки,

мясорыхлители, хлеборезки, машины резки

гастрономических товаров и др.);

для измельчения мягких пищевых

продуктов (протирочные машины и

механизмы);

•по структуре рабочего цикла:

Периодического действия

непрерывного действия

7.

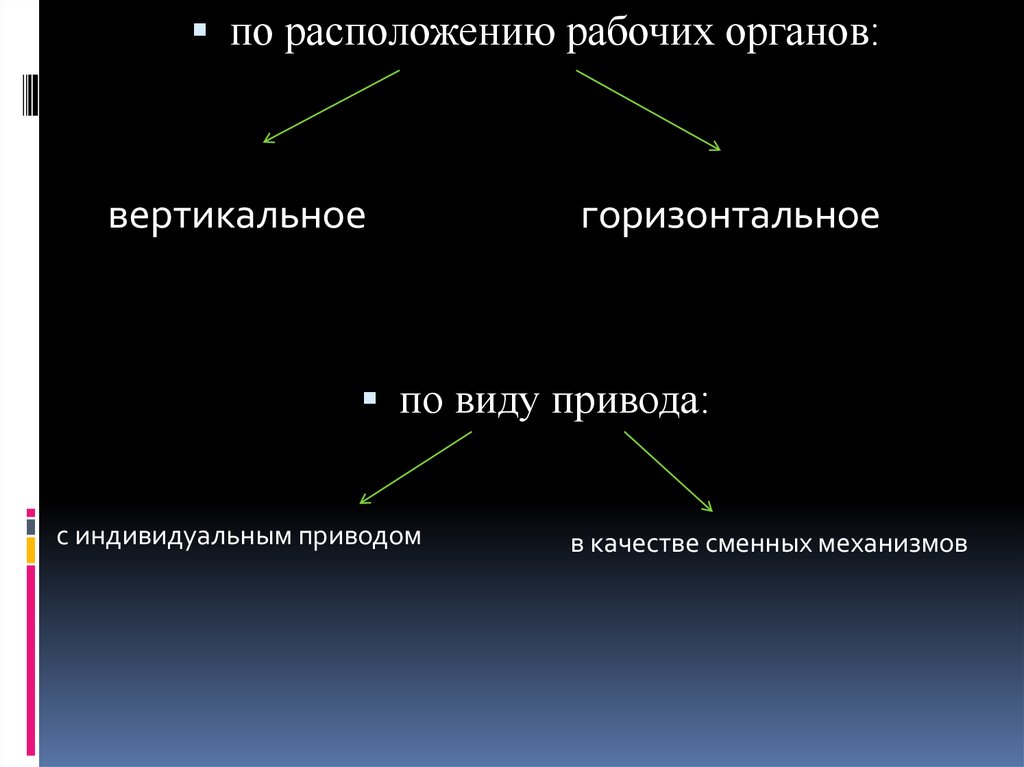

по расположению рабочих органов:вертикальное

горизонтальное

по виду привода:

с индивидуальным приводом

в качестве сменных механизмов

8. Основные требования, предъявляемые к измельчительному оборудованию

получениекачественно измельченного продукта (измельченные на

размолочных машинах твердые продукты должны иметь одинаковую

степень измельчения без крупных кусочков;

протертые на протирочных машинах продукты должны представлять

собой однородную мелкозернистую массу, без комочков;

измельченные

на режущем оборудовании частицы должны иметь

заданную форму, размеры и гладкую поверхность среза);

возможность быстрого и легкого изменения степени измельчения;

износостойкость рабочих органов, не допускающая попадания кусочков

металла в измельчаемый продукт;

отсутствие

излишнего измельчения (перерасхода электроэнергии и

ухудшение качества готового продукта);

возможность немедленного удаления измельченного продукта из рабочей

камеры;

возможность быстрой и легкой замены изношенных рабочих органов и

других частей;

наличие

предохранительных

производственный травматизм

устройств,

которые

исключали

бы

9. 1.2 Сортирование

Процесс разделения сырья (продукции) насоставные однородные фракции

принято называть сортированием.

При этом преследуют основные цели:

получение фракций определенной крупности

или плотности;

Выделение из материала загрязненных

примесей.

10.

Виды сортированияПросеивание(грохотание)

Магнитная сепарация

Пневматическое и гидравлическое

Если при сортировании продукта процесс разделения

происходит на ситах, то его называют просеиванием

Для сортировки продукта, отличающегося по величине,

используют ситовые сепараторы. В пищевой

промышленности применяют разнообразные сита.

11.

Формы отверстий сит бывают : круглые, продолговатые,квадратные и прямоугольные.

Для сепарирования гречихи используют сита с

отверстиями треугольной формы.

На ситах с круглыми отверстиями (с разными по диаметру

отверстиями) можно провести сортировку продукта по

фракциям, отличающимся шириной отдельных зерен.

Сита с продолговатыми отверстиями применяют для

разделения (сортировки) продукта на фракции,

отличающиеся толщиной.

Ситовые сепараторы применяют также для сортировки зерен,

отличающихся как по ширине, так и по толщине.

Машины для просеивания могут иметь плоские или

цилиндрические сита.

Плоские сита способны совершать возвратно–поступательное,

круговое и вибрационное движение, а цилиндрические –

вращательное движение.

12.

Гидравлическое сортирование применяется дляразделения продуктов в большинстве по

плотности.

Пневматическое сортирования применяется для

выдувания легких частиц.

Магнитная сепарация применяется для

удаления ферромагнитных частиц из сырья.

Осуществляется с помощью магнитных

сепараторов.

13. 1.3 Обработка продовольственного сырья и пищевых продуктов давлением

Прессование – механическая обработка различныхпродуктов давлением.

При этом достигаются следующие цели:

обезвоживание под давлением;

формование пластичных материалов;

уплотнение сыпучих материалов

(гранулирование, брикетирование,

таблетирование).

14.

1. Обезвоживание под давлением (отжатиежидкости прессованием) широко используется

при выделении соков из ягод и плодов, масла из

масличных семян, жира из шквары, воды из

свекловичного жома.

Одновременно с отжатием жидкости происходит

уплотнение и брикетирование твердого остатка.

Обезвоживание проводят под действием

избыточного давления, которое прикладывается к

материалу.

Избыточное давление может быть приложено к

материалу двумя способами: давлением поршня

в прессах или под действием центробежной силы

в центрифугах.

15.

Для отжатия жидкости используют прессыпериодического или непрерывного действия, по

способу создания рабочего давления – прессы

механические и пневматические. При переработке

фруктов и овощей с целью получения соков, при

производстве ликеров и эссенций широко

используют гидравлические прессы (плунжер

приводится в движение жидкостью высокого

давления).

В шнековых прессах, например, получают сок с большим

количеством взвешенных частиц, но процесс его извлечения

непрерывен, выход сока велик. В производстве конфет

(пралине) используют двухшнековый формовочный пресс, в

котором формование происходит созданием давления в

конфетной массе и про-давливании ее через фильеру (плоский

металлический диск с отверстиями).

16.

В пневматическом прессе давление на прессуемыйматериал создается с помощью сжатого воздуха.

При этом прессуемый материал не перетирается

(например, при получении виноградного сока), не

нарушается механическая структура кожицы,

гребней и семян. Сок получается высокого

качества.

Вальцевый пресс состоит из двух полых

перфорированных валков, вращающихся

навстречу друг другу и применяется для отжатая

жидкости из картофельной мезги при

производстве крахмала.

17.

2. Процесс формования позволяет придатьнеобходимую форму пластичным материалам при

приготовлении теста для хлебобулочных,

макаронных, кондитерских и других изделий,

хлебопекарных дрожжей. При формовании часто

используют экструзию.

Прессы, применяемые для формования

пластических материалов, в зависимости от

способа действия подразделяются на:

- нагнетающие,

- закаточные,

- штампующие.

18.

Нагнетающие прессы широко используют дляформования макарон, вермишели, лапши, дрожжей и

других продуктов. Такие прессы состоят из

нагнетающего устройства и формующей матрицы

(мундштука) с отверстиями нужного сечения и

размеров.

Закаточные прессы (машины) применяются для

придания тесту округлой формы (в хлебопечении).

Это достигается прокатыванием куска теста между

двумя поверхностями, которые движутся одна

относительно другой.

Штампующие прессы необходимы при

производстве печенья и карамели. Из прокатанного в

ленту материала, движущегося по конвейеру,

штампующим механизмом вырубаются изделия

разнообразной формы и требуемого рисунка.

19.

3. Уплотнение сыпучих материалов (прессование) применяютпри производстве сахара-рафинада, пищевых

концентратов. Брикетирование распространено в кондитерском

производстве, в процессах утилизации отходов производства и

др. Разновидности брикетирования – таблетирование и

гранулирование.

Промышленностью выпускаются гранулированные чай, кофе,

пищевые концентраты, конфеты и другие продукты.

Брикетирование, таблетирование и гранулирование

способствуют повышению качества и продолжительности

использования продукта, уменьшению потерь, улучшению

транспортировки и др.

Применяется два способа гранулирования: сухой и мокрый. При

первом способе сухой продукт перед прессованием пропаривают,

иногда добавляют жидкие связующие добавки (масло

растительное и др.). При втором способе в продукт (например,

муку) добавляют горячую воду (70-80 °С) в количестве,

обеспечивающем получение теста с влажностью 30–35 %, затем

формуют гранулы.

Промышленность

Промышленность