Похожие презентации:

Технический букварь для руководителей ремонтных служб предприятий МД май 2015

1.

Дирекция по ремонтам и инвестициямМеталлургический дивизион

ТЕХНИЧЕСКИЙ БУКВАРЬ

для руководителей

ремонтных служб предприятий МД

май 2015

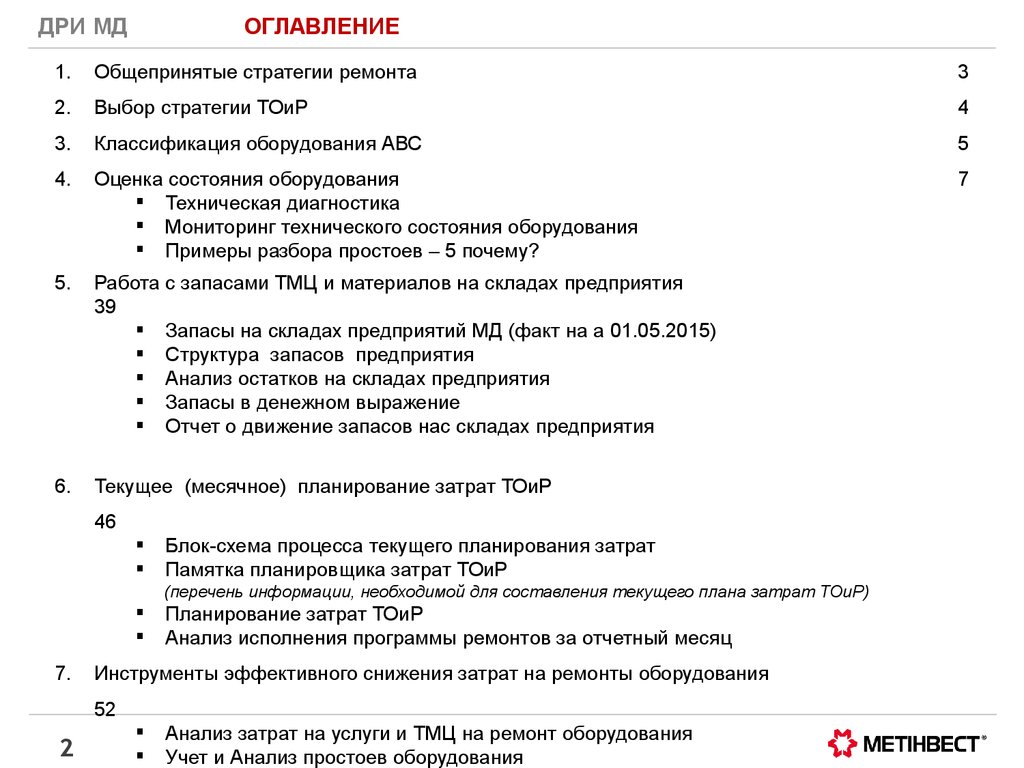

2. ОГЛАВЛЕНИЕ

ДРИ МДОГЛАВЛЕНИЕ

1.

Общепринятые стратегии ремонта

3

2.

Выбор стратегии ТОиР

4

3.

Классификация оборудования АВС

5

4.

Оценка состояния оборудования

Техническая диагностика

Мониторинг технического состояния оборудования

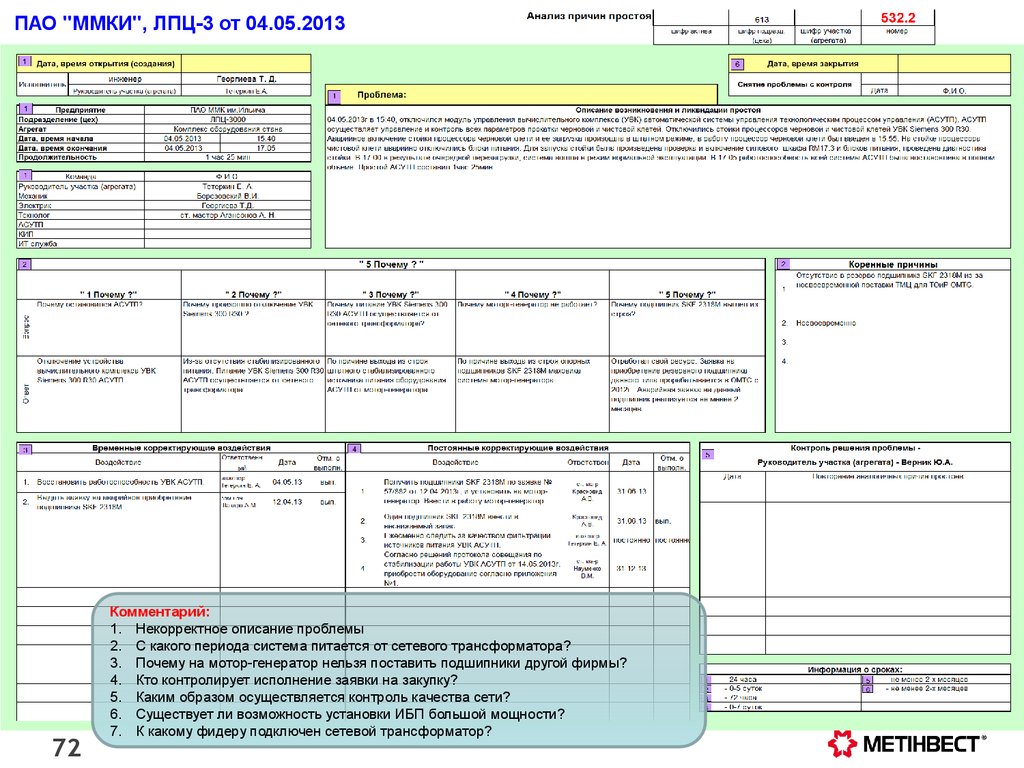

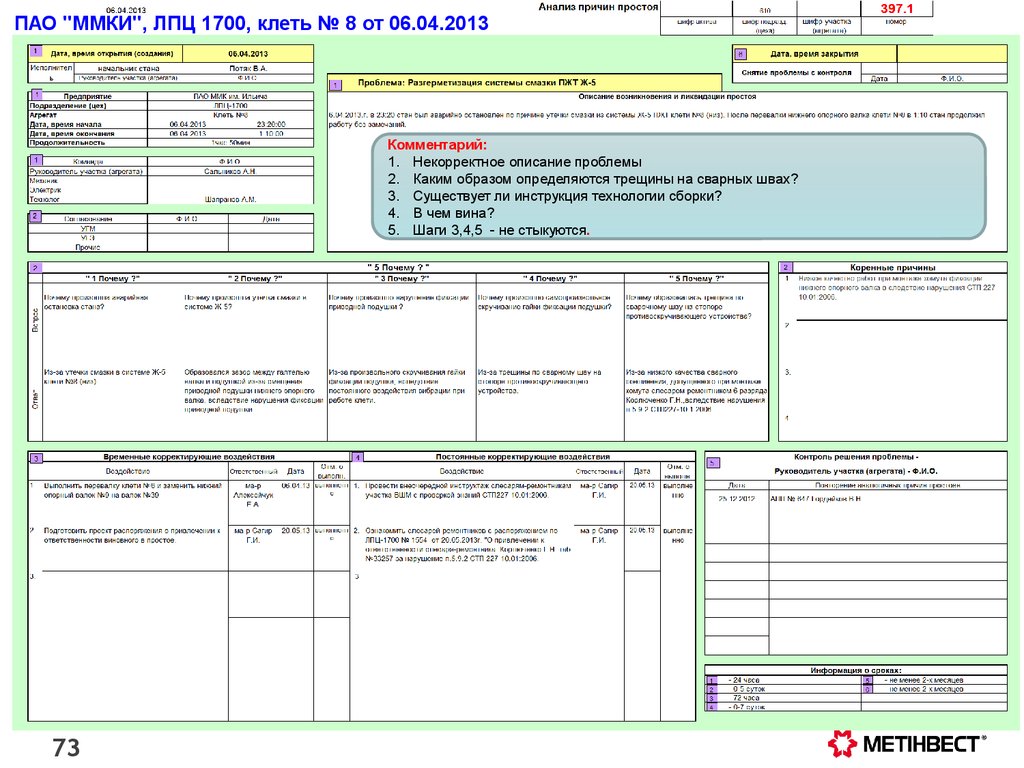

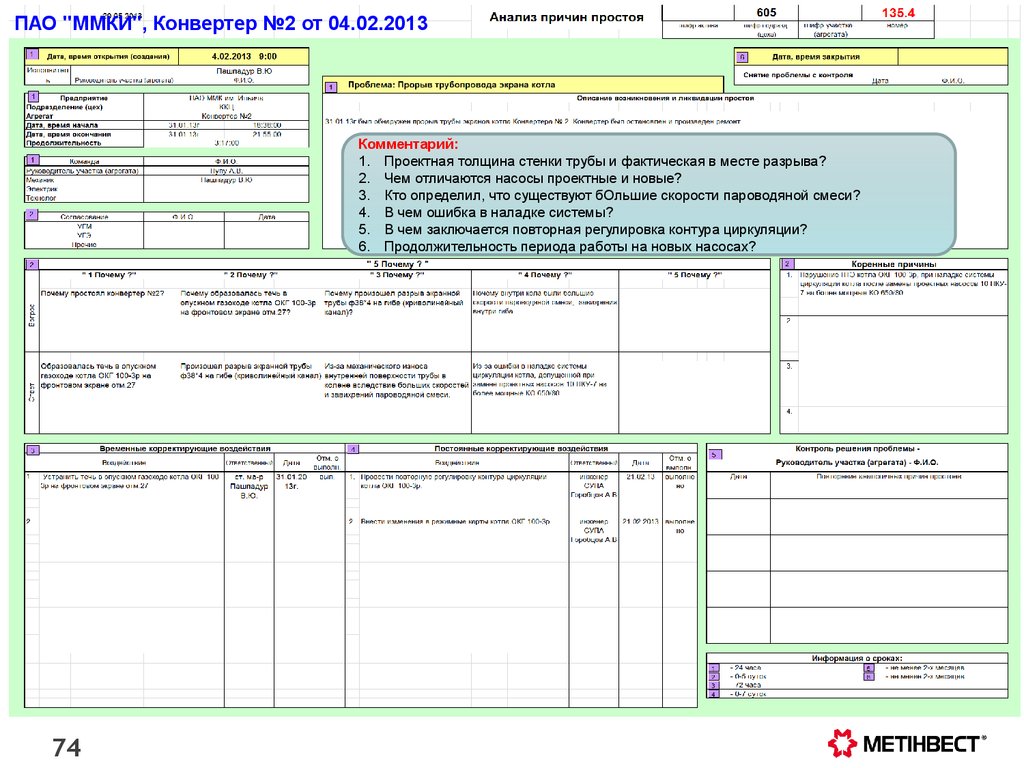

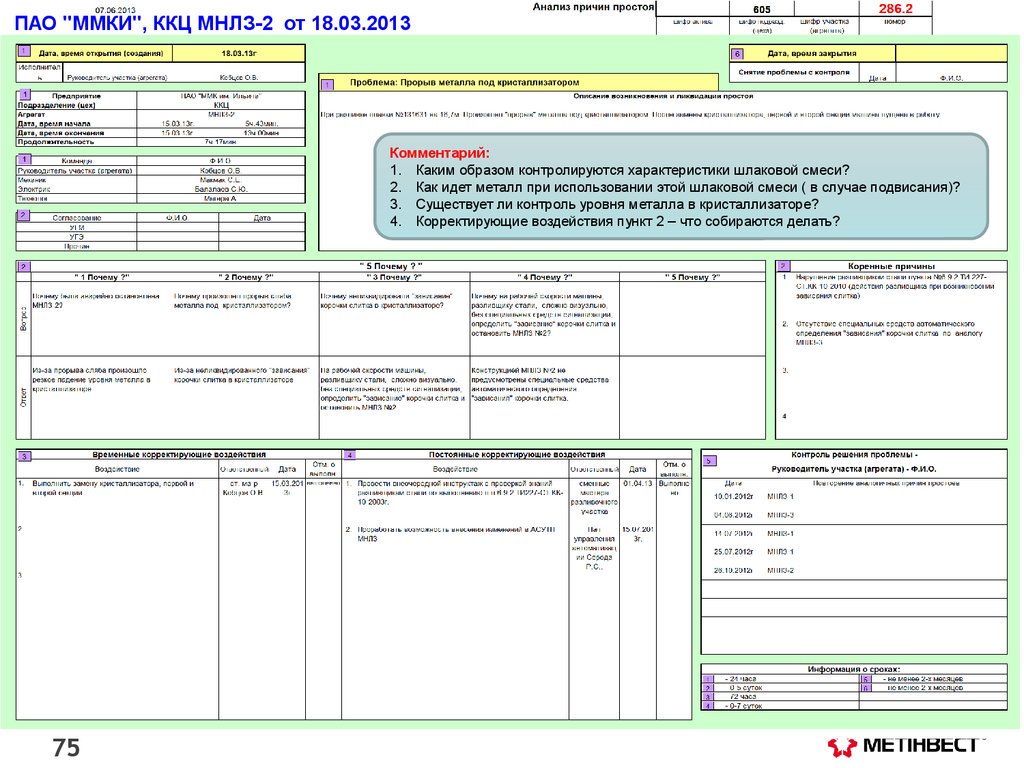

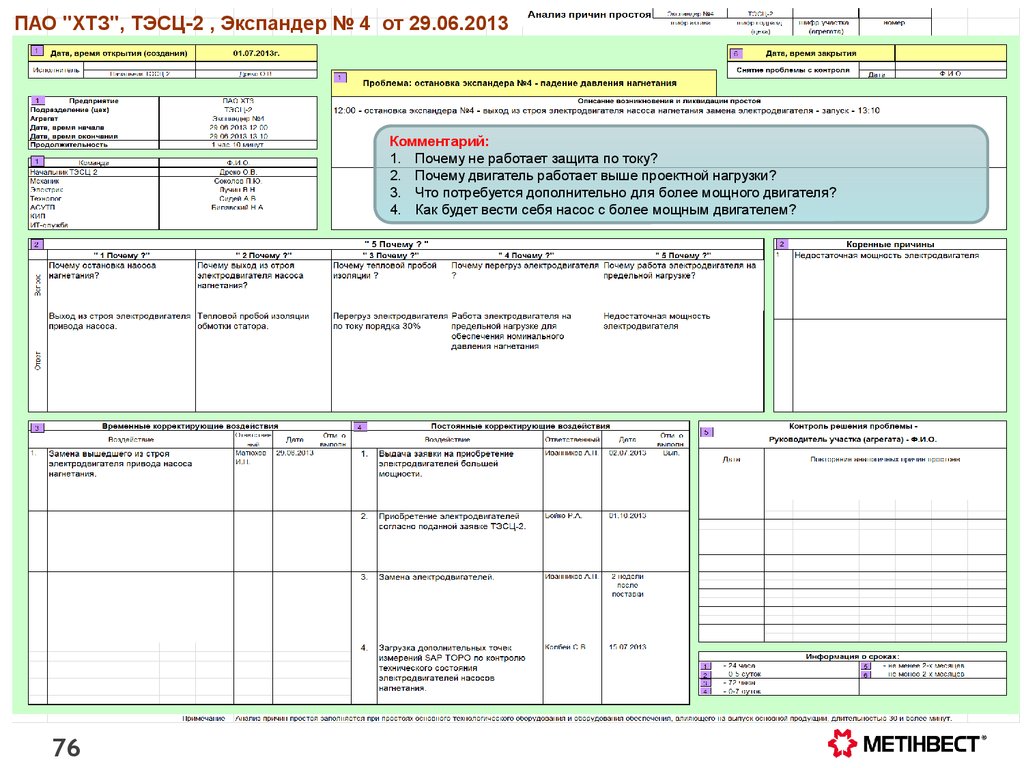

Примеры разбора простоев – 5 почему?

7

5.

Работа с запасами ТМЦ и материалов на складах предприятия

39

Запасы на складах предприятий МД (факт на а 01.05.2015)

Структура запасов предприятия

Анализ остатков на складах предприятия

Запасы в денежном выражение

Отчет о движение запасов нас складах предприятия

6.

Текущее (месячное) планирование затрат ТОиР

46

Блок-схема процесса текущего планирования затрат

Памятка планировщика затрат ТОиР

(перечень информации, необходимой для составления текущего плана затрат ТОиР)

7.

Планирование затрат ТОиР

Анализ исполнения программы ремонтов за отчетный месяц

Инструменты эффективного снижения затрат на ремонты оборудования

52

2

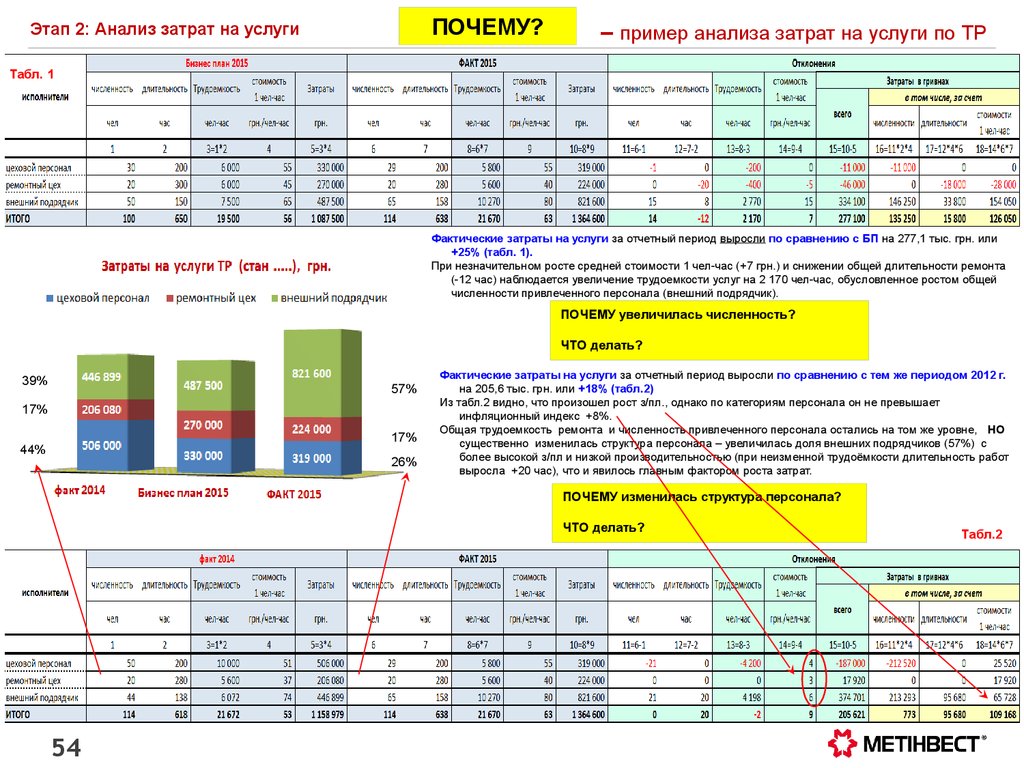

Анализ затрат на услуги и ТМЦ на ремонт оборудования

2

Учет и Анализ простоев оборудования

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

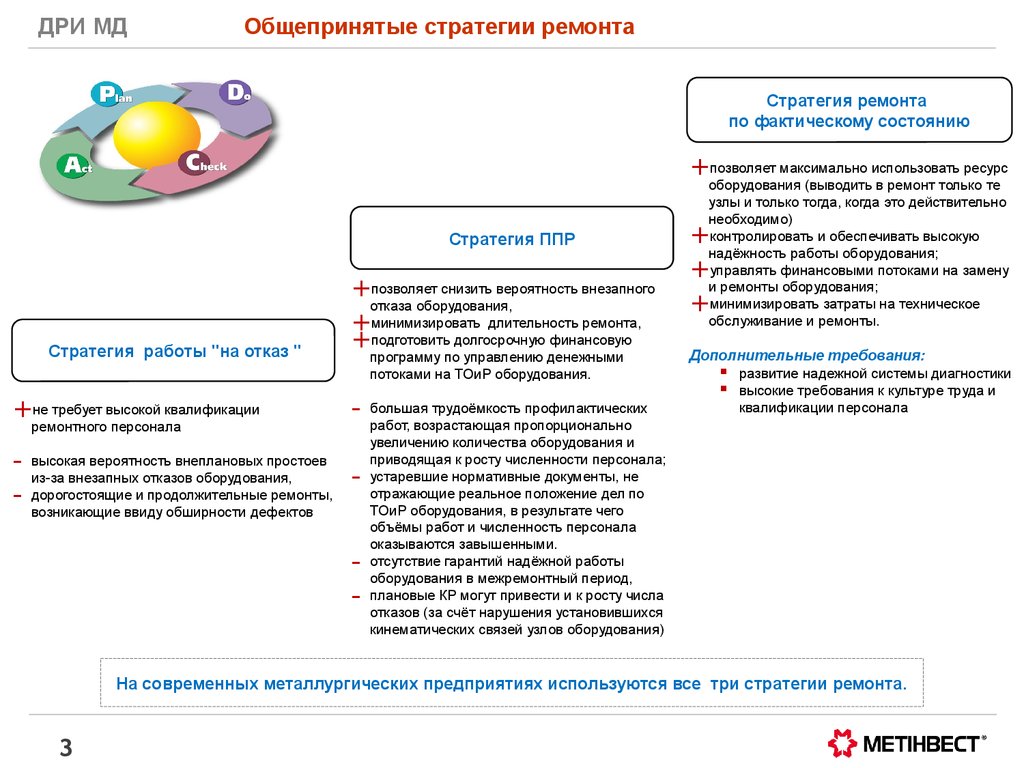

3. Общепринятые стратегии ремонта

ДРИ МДОбщепринятые стратегии ремонта

Стратегия ремонта

по фактическому состоянию

+позволяет максимально использовать ресурс

Стратегия ППР

Стратегия работы "на отказ "

+позволяет снизить вероятность внезапного

отказа оборудования,

+минимизировать длительность ремонта,

+подготовить долгосрочную финансовую

программу по управлению денежными

потоками на ТОиР оборудования.

+не требует высокой квалификации

-

-

-

ремонтного персонала

высокая вероятность внеплановых простоев

из-за внезапных отказов оборудования,

дорогостоящие и продолжительные ремонты,

возникающие ввиду обширности дефектов

-

большая трудоёмкость профилактических

работ, возрастающая пропорционально

увеличению количества оборудования и

приводящая к росту численности персонала;

устаревшие нормативные документы, не

отражающие реальное положение дел по

ТОиР оборудования, в результате чего

объёмы работ и численность персонала

оказываются завышенными.

отсутствие гарантий надёжной работы

оборудования в межремонтный период,

плановые КР могут привести и к росту числа

отказов (за счёт нарушения установившихся

кинематических связей узлов оборудования)

оборудования (выводить в ремонт только те

узлы и только тогда, когда это действительно

необходимо)

контролировать и обеспечивать высокую

надёжность работы оборудования;

управлять финансовыми потоками на замену

и ремонты оборудования;

минимизировать затраты на техническое

обслуживание и ремонты.

+

+

+

Дополнительные требования:

развитие надежной системы диагностики

высокие требования к культуре труда и

квалификации персонала

На современных металлургических предприятиях используются все три стратегии ремонта.

3

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

3

4. Выбор стратегии ТОиР

ДРИ МДВыбор стратегии ТОиР

В настоящее время для организации и проведения ремонтов основного и вспомогательного оборудования на

предприятиях МД ООО "МЕТИНВЕСТ ХОЛДИНГ" используется, как правило, стратегия ППР.

Для перехода к ремонтам по фактическому состоянию необходимо выполнить ряд мероприятий:

Классифицировать все оборудование предприятий по категориям важности с точки зрения производственного

процесса

Внедрить системы оценки состоянию оборудования

Научить людей работать по-новому

Стратегическая разница

АВС

классификаци

я

Сроки –

жестко

установлен

ы

регламенто

м

ППР

Диагностик

а

Ремонт

по факт

состояни

ю

Стандартны

й набор

ремонтных

воздействи

й

4

Люди

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

4

Ремонтируем

только то и

только тогда,

когда это

необходимо

5. Классификация АВС

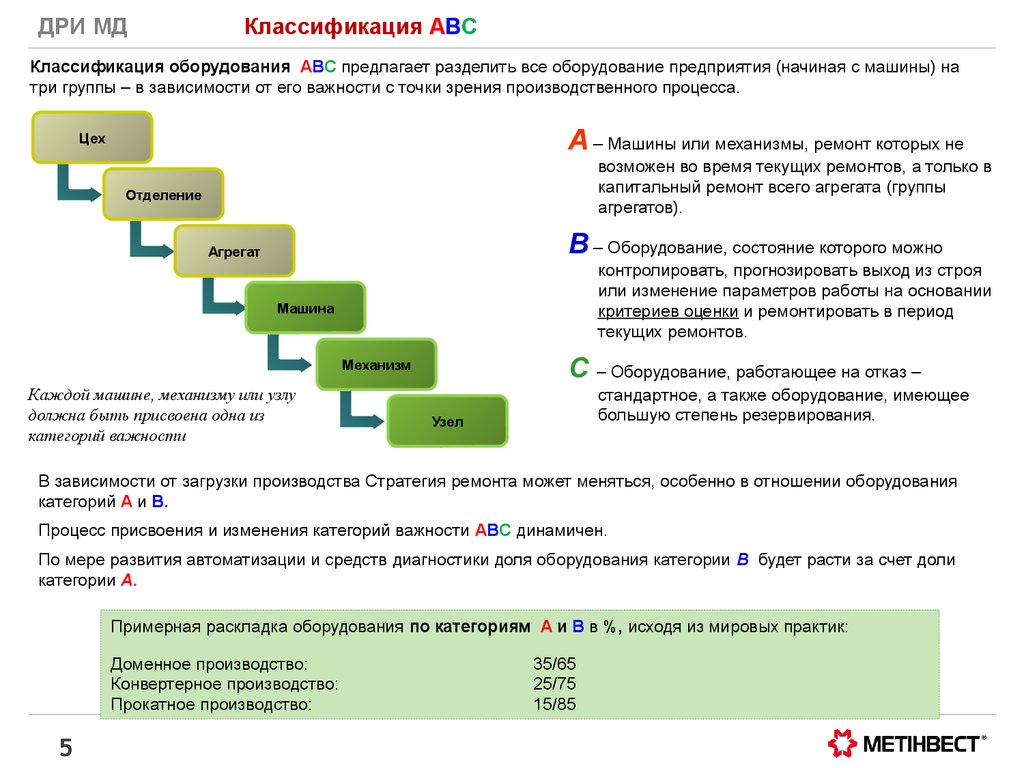

ДРИ МДКлассификация АВС

Классификация оборудования АВС предлагает разделить все оборудование предприятия (начиная с машины) на

три группы – в зависимости от его важности с точки зрения производственного процесса.

А – Машины или механизмы, ремонт которых не

Цех

возможен во время текущих ремонтов, а только в

капитальный ремонт всего агрегата (группы

агрегатов).

Отделение

В – Оборудование, состояние которого можно

Агрегат

контролировать, прогнозировать выход из строя

или изменение параметров работы на основании

критериев оценки и ремонтировать в период

текущих ремонтов.

Машина

С – Оборудование, работающее на отказ –

Механизм

Каждой машине, механизму или узлу

должна быть присвоена одна из

категорий важности

стандартное, а также оборудование, имеющее

большую степень резервирования.

Узел

В зависимости от загрузки производства Стратегия ремонта может меняться, особенно в отношении оборудования

категорий А и В.

Процесс присвоения и изменения категорий важности АВС динамичен.

По мере развития автоматизации и средств диагностики доля оборудования категории В будет расти за счет доли

категории А.

Примерная раскладка оборудования по категориям А и В в %, исходя из мировых практик:

Доменное производство:

Конвертерное производство:

Прокатное производство:

5

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

35/65

25/75

15/85

5

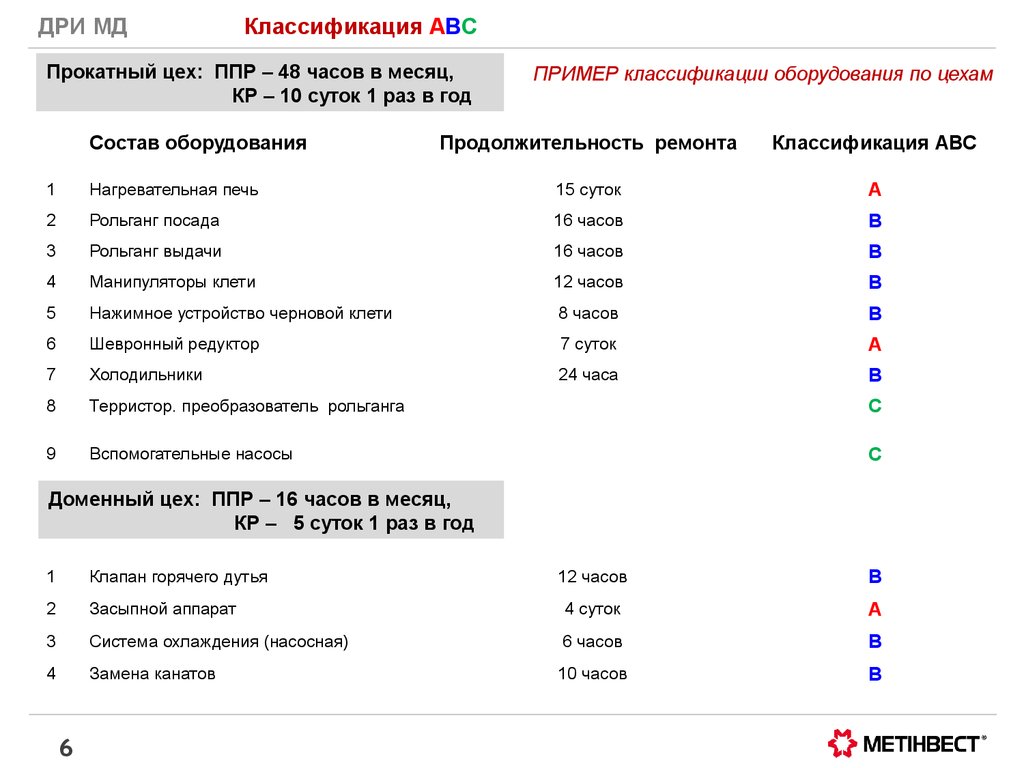

6. Классификация АВС

ДРИ МДКлассификация АВС

Прокатный цех: ППР – 48 часов в месяц,

КР – 10 суток 1 раз в год

Состав оборудования

ПРИМЕР классификации оборудования по цехам

Продолжительность ремонта

Классификация АВС

1

Нагревательная печь

15 суток

А

2

Рольганг посада

16 часов

В

3

Рольганг выдачи

16 часов

В

4

Манипуляторы клети

12 часов

В

5

Нажимное устройство черновой клети

8 часов

В

6

Шевронный редуктор

7 суток

А

7

Холодильники

24 часа

В

8

Терристор. преобразователь рольганга

С

9

Вспомогательные насосы

С

Доменный цех: ППР – 16 часов в месяц,

КР – 5 суток 1 раз в год

12 часов

В

Засыпной аппарат

4 суток

А

3

Система охлаждения (насосная)

6 часов

В

4

Замена канатов

10 часов

В

1

Клапан горячего дутья

2

6

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

6

7. Оценка состояния оборудования

ДРИ МДОценка состояния оборудования

Для реализации Стратегии ТОиР по фактическому состоянию на предприятии должна действовать надёжная система оценки

состояния оборудования.

Система оценки

состояния оборудования

=

+

Экспертная оценка

В основе ее – информация:

от технологического персонала,

от дежурного персонала

предписания органов тех. надзора

Положение по ТОиР

статистические данные

Основные задачи,

стоящие перед службой диагностики

Техническая диагностика

Структура технической диагностики:

Первый уровень – использование недорогих и

простых приборов, не требующих специальных

знаний персонала.

Второй уровень – сложное оборудование со

специализированным ПО. Требует от персонала

специальных знаний и навыков.

Третий уровень – это стационарное оборудование,

для мониторинга особо сложных металлургических

агрегатов.

Методы диагностики:

Вибрационные

Тепловые

Акустические

Специфические

Внедрение Системы оценки оборудования на

предприятиях МД позволит:

1. Сократить объем работ на техническое обслуживание объектов

на 15-20%

2. Уменьшить потери от простоев в результате отказов

оборудования.

3. Обеспечить безопасные условия труда работников Компании.

7

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

7

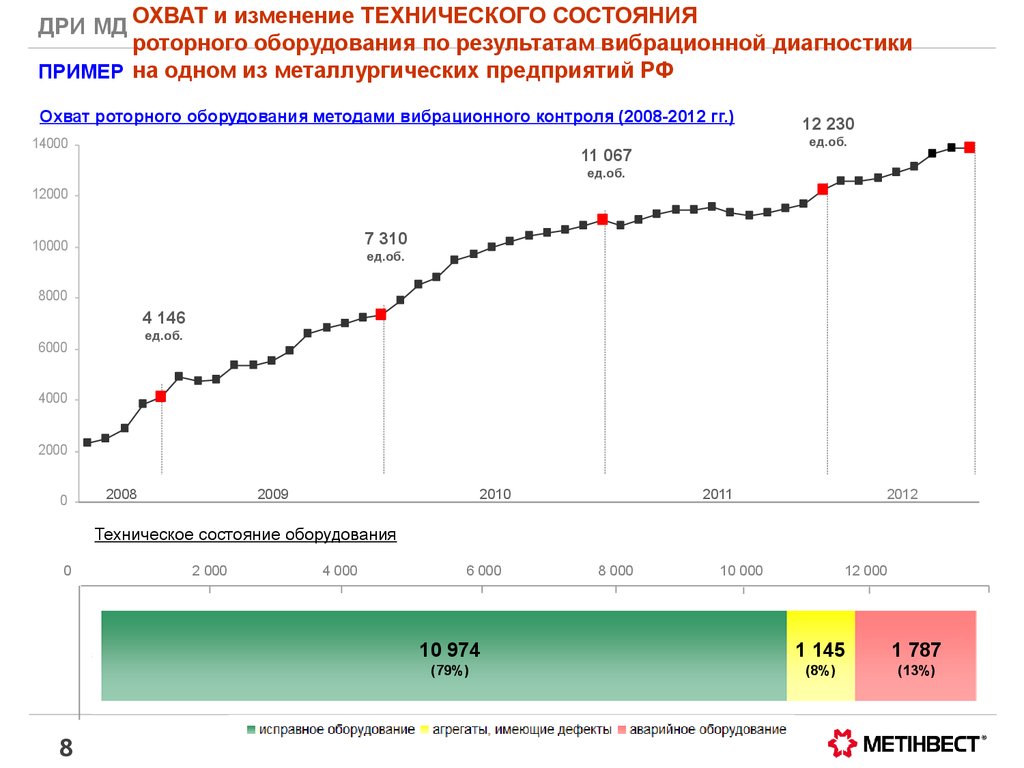

8. ОХВАТ и изменение ТЕХНИЧЕСКОГО СОСТОЯНИЯ роторного оборудования по результатам вибрационной диагностики на одном из металлургических пр

ДРИ МД ОХВАТ и изменение ТЕХНИЧЕСКОГО СОСТОЯНИЯроторного оборудования по результатам вибрационной диагностики

ПРИМЕР на одном из металлургических предприятий РФ

Охват роторного оборудования методами вибрационного контроля (2008-2012 гг.)

14000

12 230

ед.об.

11 067

ед.об.

12000

7 310

10000

ед.об.

8000

4 146

ед.об.

6000

4000

2000

0

2008

2009

2010

2011

2012

Техническое состояние оборудования

0

8

2 000

4 000

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

6 000

8 000

10 000

12 000

10 974

1 145

1 787

(79%)

(8%)

(13%)

8

9. Выбор метода диагностики в зависимости от вида оборудования

ДРИ МД Выбор метода диагностики в зависимости от вида оборудованияГруппа оборудования

Метод технической диагностики

Электрооборудование

(трансформаторы, КТП, релейно-контакторные панели и шкафы,

терристорные преобразователи, высоковольтные устройства, системы

шин, шинные разъединители, концевые разделки высоковольтных

кабелей, соединительные муфты)

Термовизоры – получение данных о

температуре различных узлов

электрооборудования и контактных

соединений

Редуктора, муфты, фундаменты, промвалы, насосное оборудование

Измерители вибрации,

трибодиагностика, эндоскопия

Трубопроводы, емкости

Термовизионный и акустический методы

Металлоконструкции, краны, узлы агрегатов

УЗД, магнито-порошковая диагностики,

коэрцитиметры

9

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

9

10. Примеры использования различных методов диагностики для оценки технического состояния оборудования ММКИ

ДРИ МДПримеры использования различных методов диагностики

для оценки технического состояния оборудования ММКИ

Координатно-измерительный комплекс FARO

Термография

Проблема:

В ЛПЦ-3000 в результате несовершенных

средств контроля износа и ремонтных воздействий, возник перекос нижних опорного и

рабочего валков относительно верхних. Это

привело к осевому смещению НРВ, износу

подшипников, серповидности полосы.

прососы

Проблема:

Снижение производительности агломерационных машин

аглофабрики вследствие наличия вредных прососов в газоходах.

Решение:

С помощью КИМ FARO определено

положение станин относительно оси клети,

скорректированы толщины наделок, устранен

перекос

валков,

и

ликвидирована

серповидность полосы.

Решение:

Проводится термографическое обследование всех 12 агломашин

перед остановкой на ППР с целью выявления прососов для

планирования ремонтных воздействий.

Неразрушающий контроль

Вибродиагностика

Проблема:

Проблема:

Невозможность безразборного

определения фактического

состояния главных приводов клетей

ЛПЦ-1700.

Невозможность визуального контроля

состояния крюковой подвески

гидроцилиндра уравновешивания

ЛПЦ-3000.

Решение:

Решение:

Графиковое проведение

вибрационной диагностики выявило

трещину наружного кольца

подшипника шестеренной клети.

Предотвращен аварийный суточный

простой стана.

Проведение капиллярной

дефектоскопии позволило определить

наличие трещины. Предотвращен

простой стана длительностью 4-5 часов.

Контроль подвески клети КВ-1

проводится один раз в месяц, клети

КВ-2 - два раза в год.

10

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

10

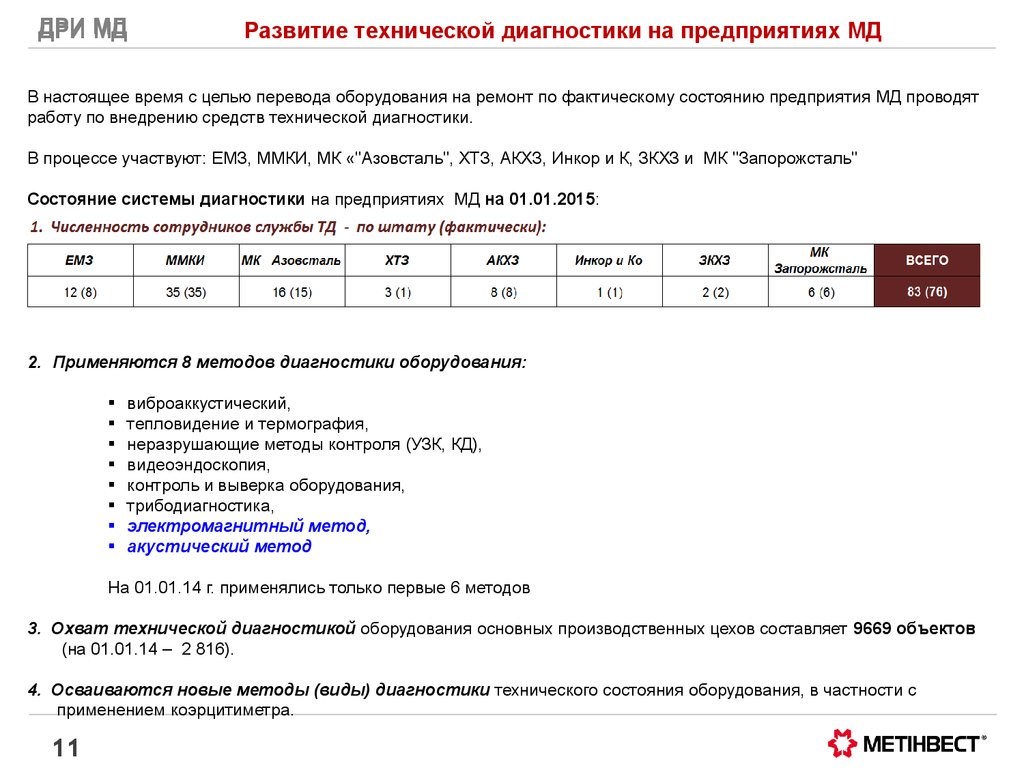

11. Развитие технической диагностики на предприятиях МД

ДРИ МДРазвитие технической диагностики на предприятиях МД

В настоящее время с целью перевода оборудования на ремонт по фактическому состоянию предприятия МД проводят

работу по внедрению средств технической диагностики.

В процессе участвуют: ЕМЗ, ММКИ, МК «"Азовсталь", ХТЗ, АКХЗ, Инкор и К, ЗКХЗ и МК "Запорожсталь"

Состояние системы диагностики на предприятиях МД на 01.01.2015:

2. Применяются 8 методов диагностики оборудования:

виброаккустический,

тепловидение и термография,

неразрушающие методы контроля (УЗК, КД),

видеоэндоскопия,

контроль и выверка оборудования,

трибодиагностика,

электромагнитный метод,

акустический метод

На 01.01.14 г. применялись только первые 6 методов

3. Охват технической диагностикой оборудования основных производственных цехов составляет 9669 объектов

(на 01.01.14 – 2 816).

4. Осваиваются новые методы (виды) диагностики технического состояния оборудования, в частности с

применением коэрцитиметра.

11

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

11

12. Оценка состояния оборудования

ММКИ, пример 1 Оценка состояния оборудованияИзмерительный прибор: FARО LaserTracker ION

ОТЧЕТ по результатам

геометрических измерений оборудования

Дата измерений: 19.12.2013

Цех:

ЛПЦ-1700

Объекты:

Рабочие клети №№ 01, 1

Передачи главного привода клетей №№ 01, 1

Ролики рольганга секции № 201

Рис. 1. Уровень прокатки НРВ рабочей клети №01 и роликов рольганга секции № 201

1. Отклонение НРВ в клети 01 на момент измерений от плоскости горизонта не

превышает 0,5 мм;

2. Ролики рольганга между рабочими клетями 01 и 1 расположены под уклоном

относительно плоскости горизонта со стороны перевалки. Величины

отклонений указаны на схеме.

12

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

12

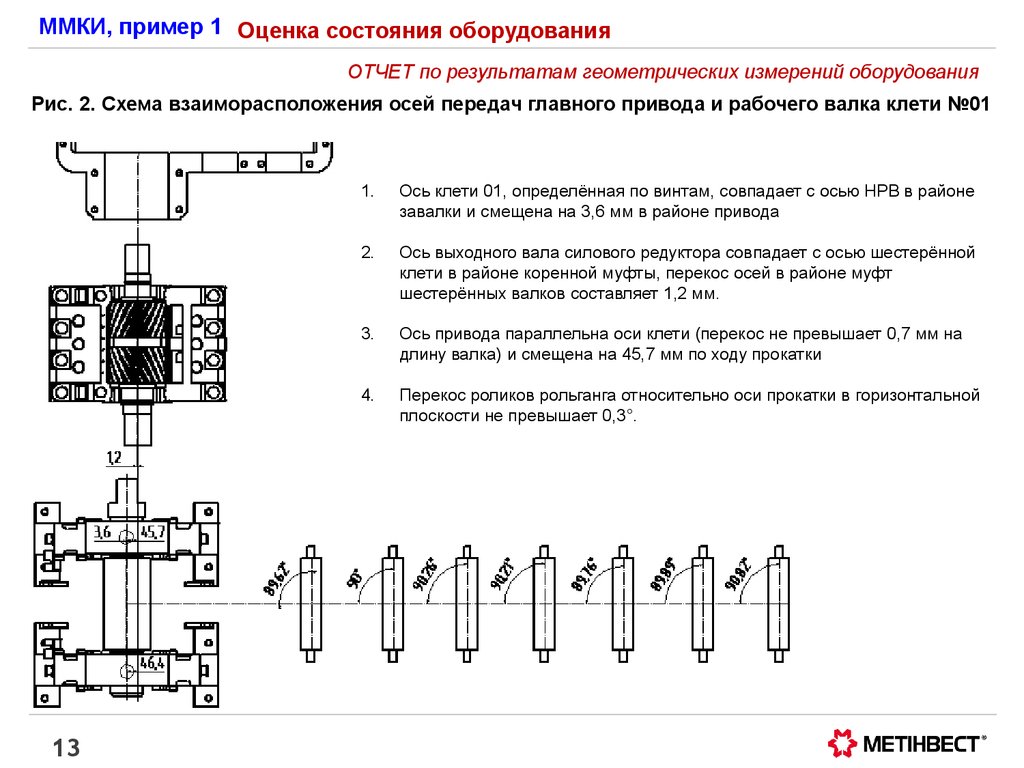

13. Оценка состояния оборудования

ММКИ, пример 1 Оценка состояния оборудованияОТЧЕТ по результатам геометрических измерений оборудования

Рис. 2. Схема взаиморасположения осей передач главного привода и рабочего валка клети №01

13

1.

Ось клети 01, определённая по винтам, совпадает с осью НРВ в районе

завалки и смещена на 3,6 мм в районе привода

2.

Ось выходного вала силового редуктора совпадает с осью шестерённой

клети в районе коренной муфты, перекос осей в районе муфт

шестерённых валков составляет 1,2 мм.

3.

Ось привода параллельна оси клети (перекос не превышает 0,7 мм на

длину валка) и смещена на 45,7 мм по ходу прокатки

4.

Перекос роликов рольганга относительно оси прокатки в горизонтальной

плоскости не превышает 0,3°.

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

13

14. Оценка состояния оборудования

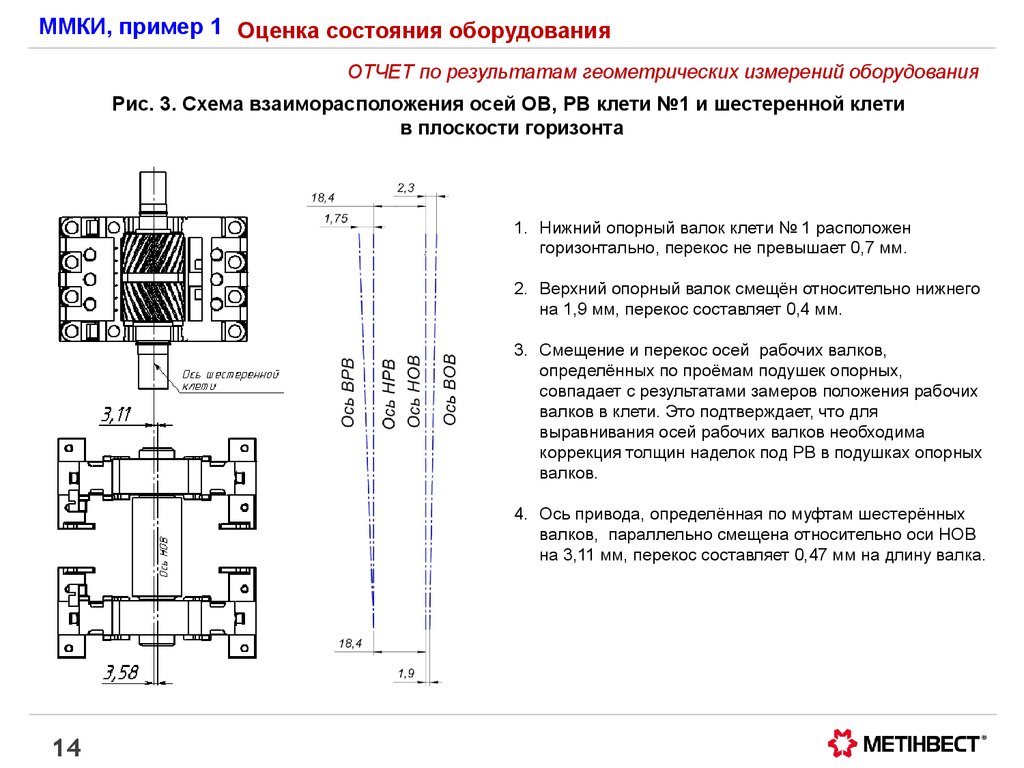

ММКИ, пример 1 Оценка состояния оборудованияОТЧЕТ по результатам геометрических измерений оборудования

Рис. 3. Схема взаиморасположения осей ОВ, РВ клети №1 и шестеренной клети

в плоскости горизонта

1. Нижний опорный валок клети № 1 расположен

горизонтально, перекос не превышает 0,7 мм.

2. Верхний опорный валок смещён относительно нижнего

на 1,9 мм, перекос составляет 0,4 мм.

3. Смещение и перекос осей рабочих валков,

определённых по проёмам подушек опорных,

совпадает с результатами замеров положения рабочих

валков в клети. Это подтверждает, что для

выравнивания осей рабочих валков необходима

коррекция толщин наделок под РВ в подушках опорных

валков.

4. Ось привода, определённая по муфтам шестерённых

валков, параллельно смещена относительно оси НОВ

на 3,11 мм, перекос составляет 0,47 мм на длину валка.

14

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

14

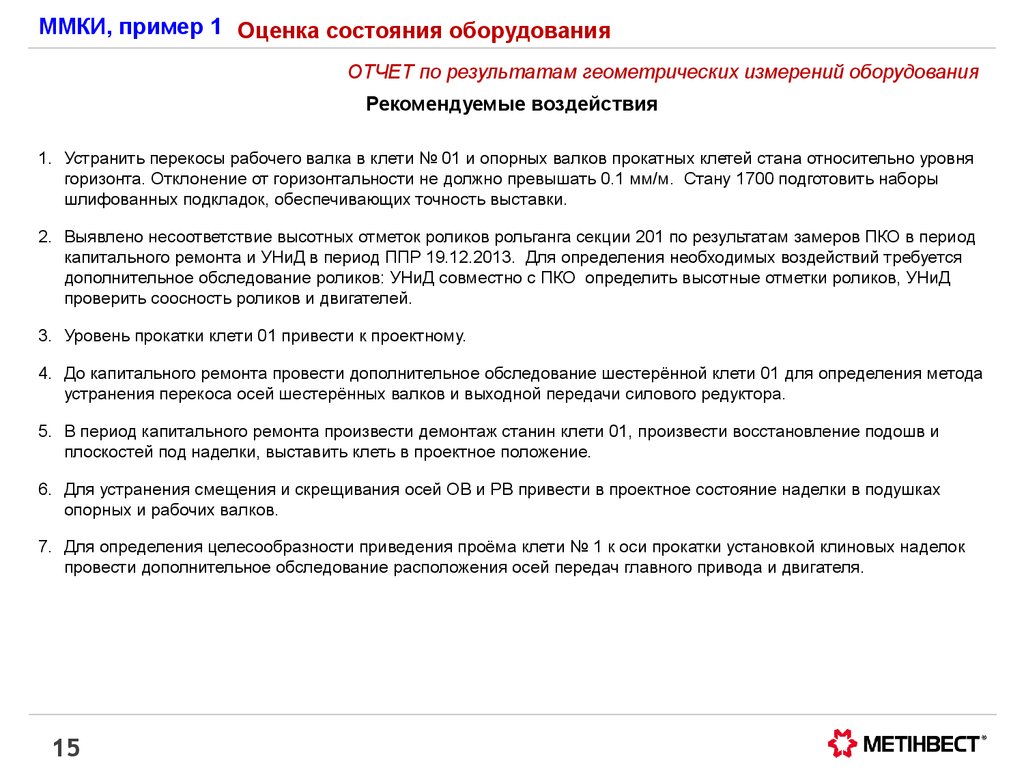

15. Оценка состояния оборудования

ММКИ, пример 1 Оценка состояния оборудованияОТЧЕТ по результатам геометрических измерений оборудования

Рекомендуемые воздействия

1. Устранить перекосы рабочего валка в клети № 01 и опорных валков прокатных клетей стана относительно уровня

горизонта. Отклонение от горизонтальности не должно превышать 0.1 мм/м. Стану 1700 подготовить наборы

шлифованных подкладок, обеспечивающих точность выставки.

2. Выявлено несоответствие высотных отметок роликов рольганга секции 201 по результатам замеров ПКО в период

капитального ремонта и УНиД в период ППР 19.12.2013. Для определения необходимых воздействий требуется

дополнительное обследование роликов: УНиД совместно с ПКО определить высотные отметки роликов, УНиД

проверить соосность роликов и двигателей.

3. Уровень прокатки клети 01 привести к проектному.

4. До капитального ремонта провести дополнительное обследование шестерённой клети 01 для определения метода

устранения перекоса осей шестерённых валков и выходной передачи силового редуктора.

5. В период капитального ремонта произвести демонтаж станин клети 01, произвести восстановление подошв и

плоскостей под наделки, выставить клеть в проектное положение.

6. Для устранения смещения и скрещивания осей ОВ и РВ привести в проектное состояние наделки в подушках

опорных и рабочих валков.

7. Для определения целесообразности приведения проёма клети № 1 к оси прокатки установкой клиновых наделок

провести дополнительное обследование расположения осей передач главного привода и двигателя.

15

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

15

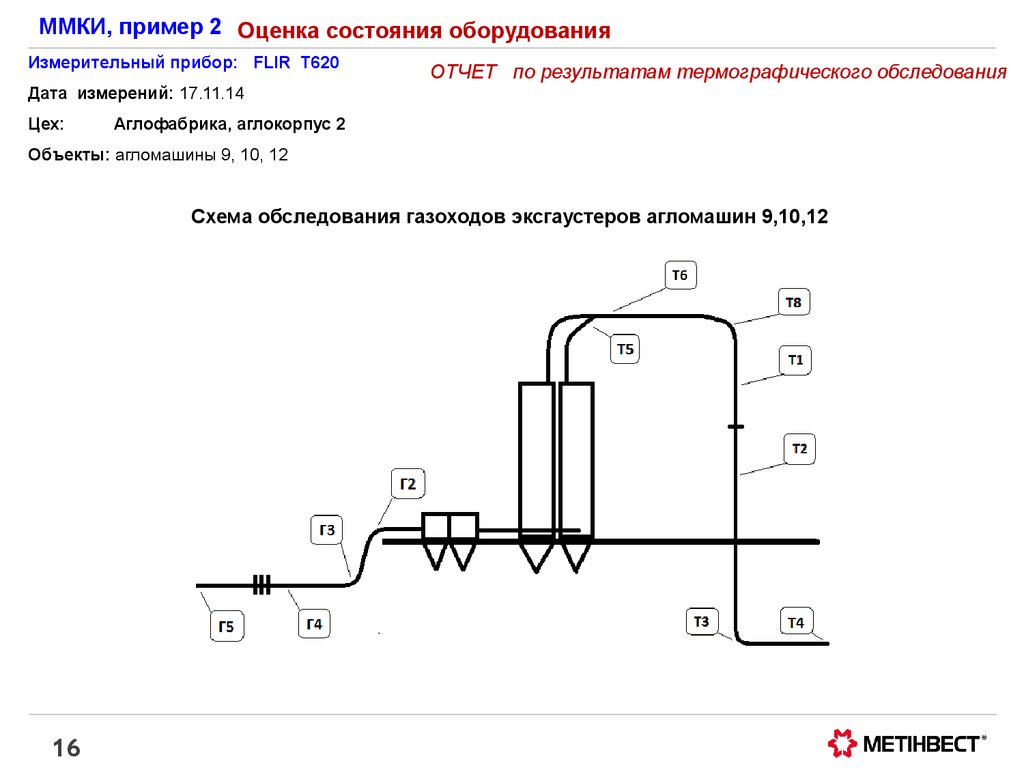

16. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Дата измерений: 17.11.14

Цех:

Аглофабрика, аглокорпус 2

Объекты: агломашины 9, 10, 12

Схема обследования газоходов эксгаустеров агломашин 9,10,12

16

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

16

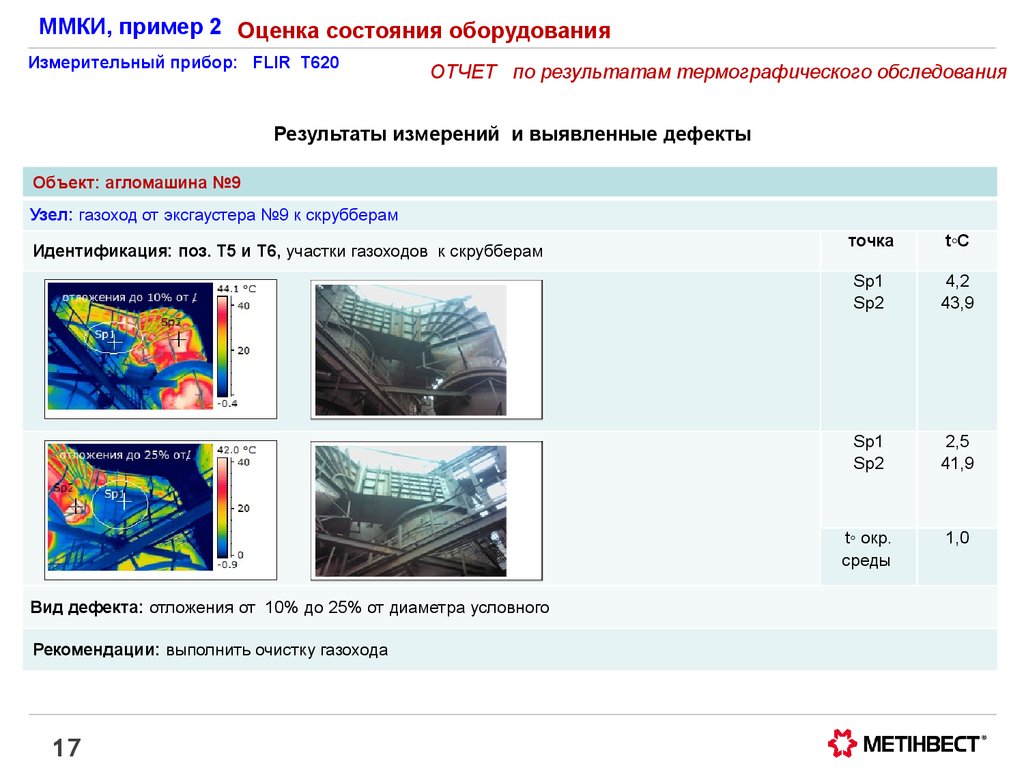

17. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №9

Узел: газоход от эксгаустера №9 к скрубберам

Идентификация: поз. Т5 и Т6, участки газоходов к скрубберам

Вид дефекта: отложения от 10% до 25% от диаметра условного

Рекомендации: выполнить очистку газохода

17

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

17

точка

t◦С

Sp1

Sp2

4,2

43,9

Sp1

Sp2

2,5

41,9

t◦ окр.

среды

1,0

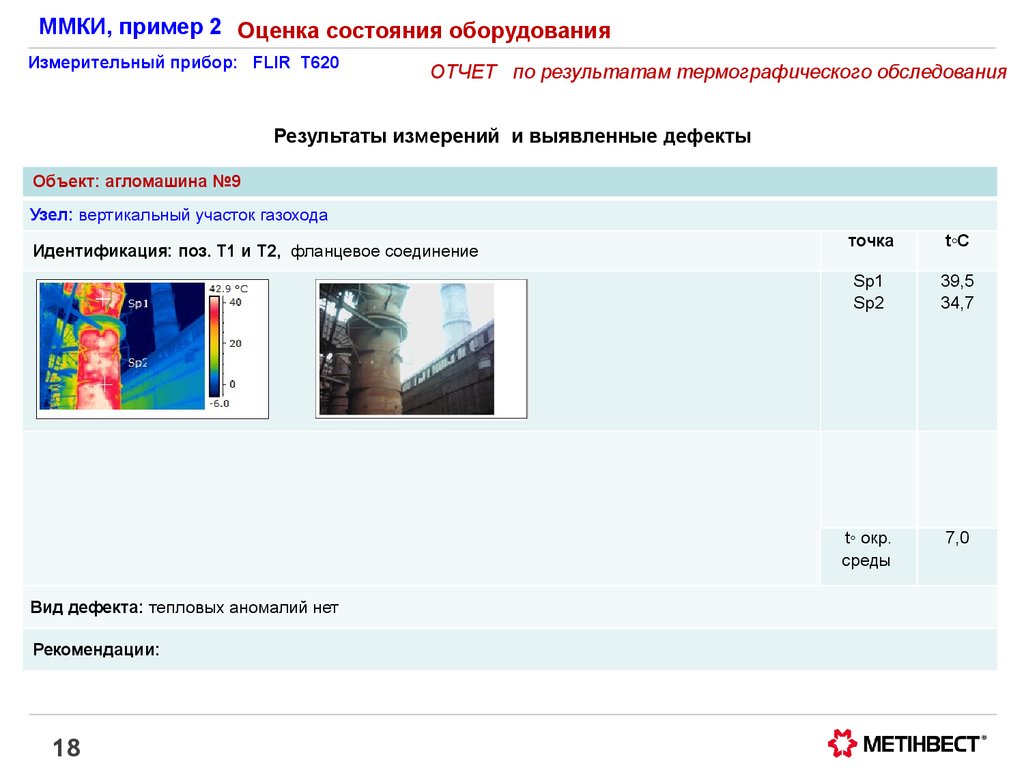

18. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №9

Узел: вертикальный участок газохода

Идентификация: поз. Т1 и Т2, фланцевое соединение

Вид дефекта: тепловых аномалий нет

Рекомендации:

18

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

18

точка

t◦С

Sp1

Sp2

39,5

34,7

t◦ окр.

среды

7,0

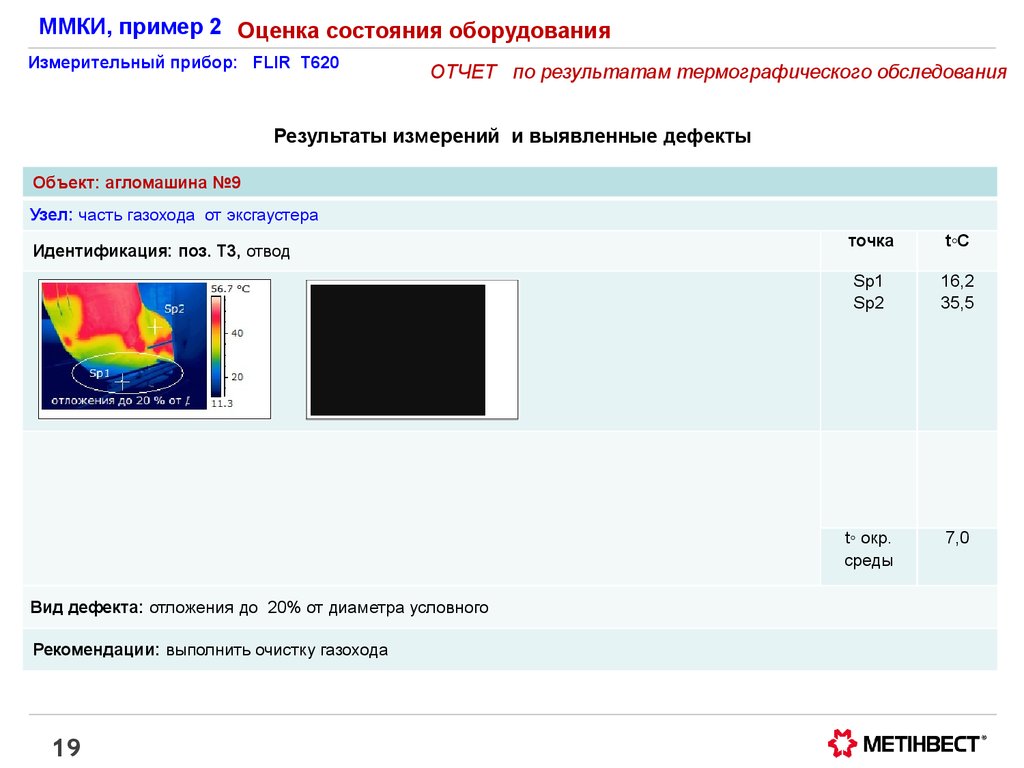

19. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №9

Узел: часть газохода от эксгаустера

Идентификация: поз. Т3, отвод

Вид дефекта: отложения до 20% от диаметра условного

Рекомендации: выполнить очистку газохода

19

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

19

точка

t◦С

Sp1

Sp2

16,2

35,5

t◦ окр.

среды

7,0

20. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №9

Узел: часть газохода

Идентификация: поз. Г5, компенсатор

Вид дефекта: отложения до 40% от диаметра условного

Рекомендации: выполнить очистку газохода

20

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

20

точка

t◦С

Sp1

Sp2

18,2

55,7

t◦ окр.

среды

7,0

21. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №9

Узел: часть газохода

Идентификация: поз. Г4, от компенсатора до БЦ-800

Вид дефекта: отложения различной степени на стенках газохода

Рекомендации: выполнить очистку газохода

21

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

21

точка

t◦С

Sp1

Sp2

15,2

56,2

Sp1

Sp2

15,3

51,0

t◦ окр.

среды

7,0

22. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №10

Узел: газоход от эксгаустера №10 к скрубберам

Идентификация: поз. Т5 и Т6, участки газоходов к скрубберам

Вид дефекта: отложения от 10% до 40% от диаметра условного

Рекомендации: выполнить очистку газохода

22

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

22

точка

t◦С

Sp1

Sp2

1,7

19,1

Sp1

Sp2

2,7

18,1

t◦ окр.

среды

1,0

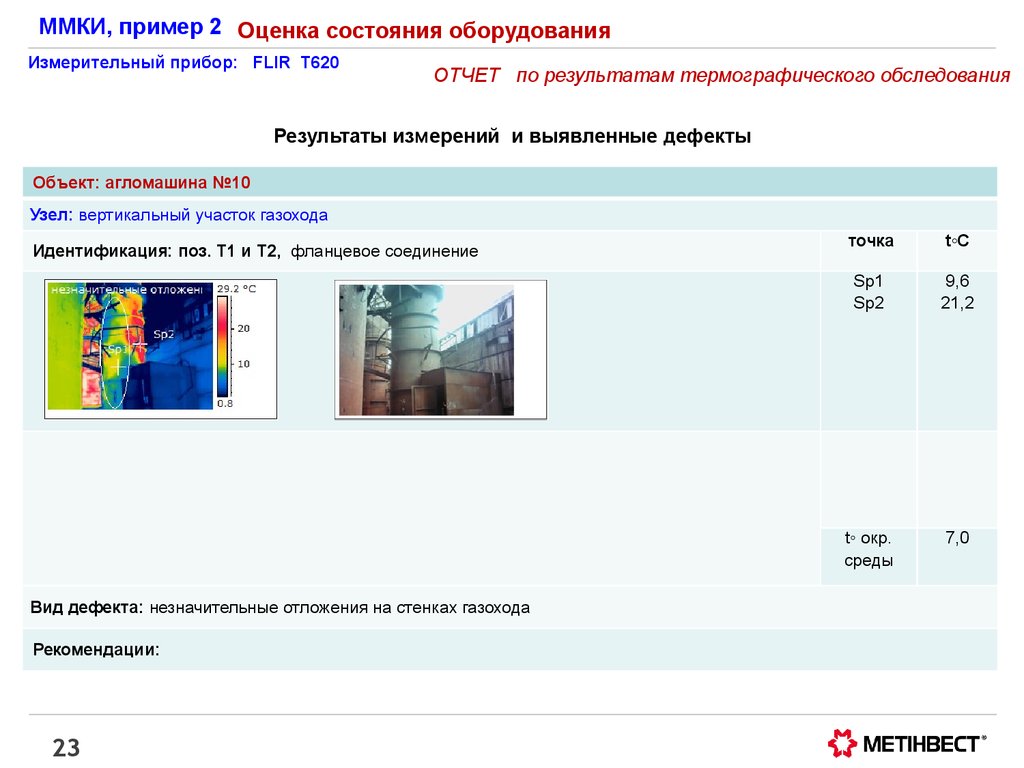

23. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №10

Узел: вертикальный участок газохода

Идентификация: поз. Т1 и Т2, фланцевое соединение

Вид дефекта: незначительные отложения на стенках газохода

Рекомендации:

23

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

23

точка

t◦С

Sp1

Sp2

9,6

21,2

t◦ окр.

среды

7,0

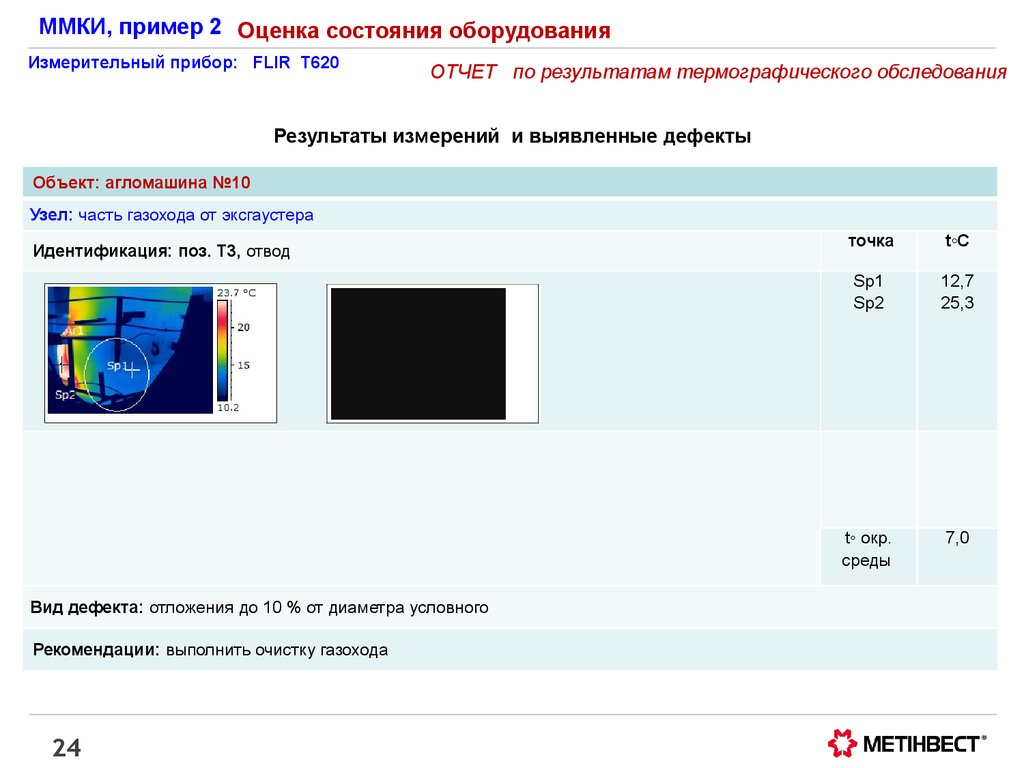

24. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №10

Узел: часть газохода от эксгаустера

Идентификация: поз. Т3, отвод

Вид дефекта: отложения до 10 % от диаметра условного

Рекомендации: выполнить очистку газохода

24

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

24

точка

t◦С

Sp1

Sp2

12,7

25,3

t◦ окр.

среды

7,0

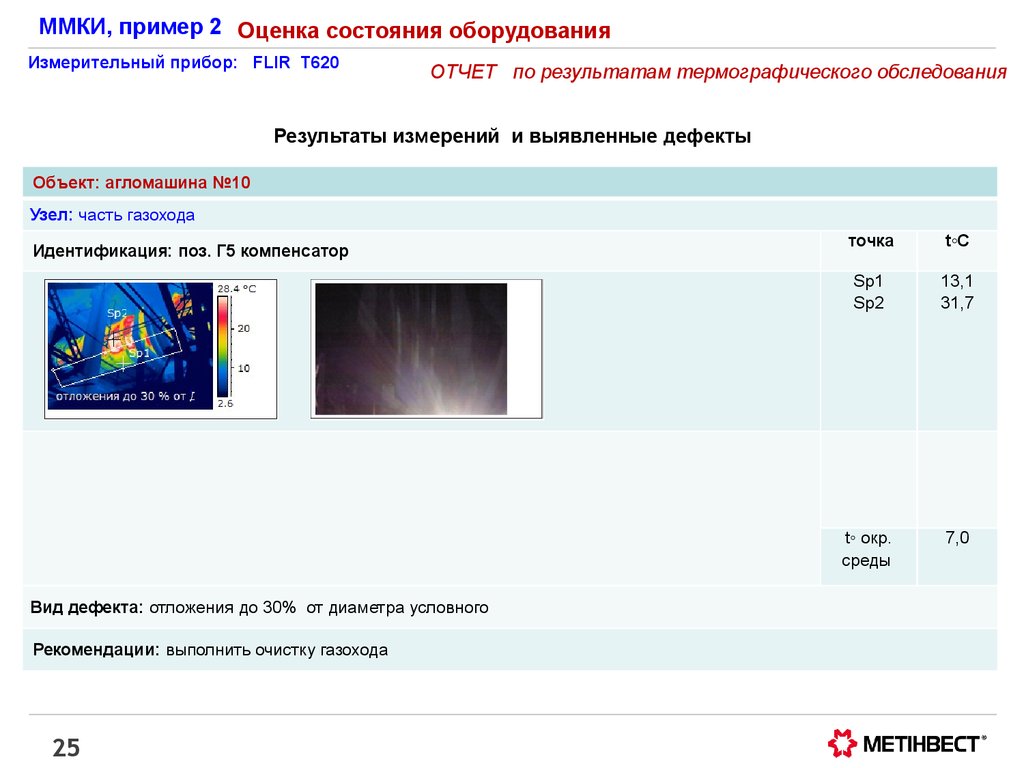

25. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №10

Узел: часть газохода

Идентификация: поз. Г5 компенсатор

Вид дефекта: отложения до 30% от диаметра условного

Рекомендации: выполнить очистку газохода

25

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

25

точка

t◦С

Sp1

Sp2

13,1

31,7

t◦ окр.

среды

7,0

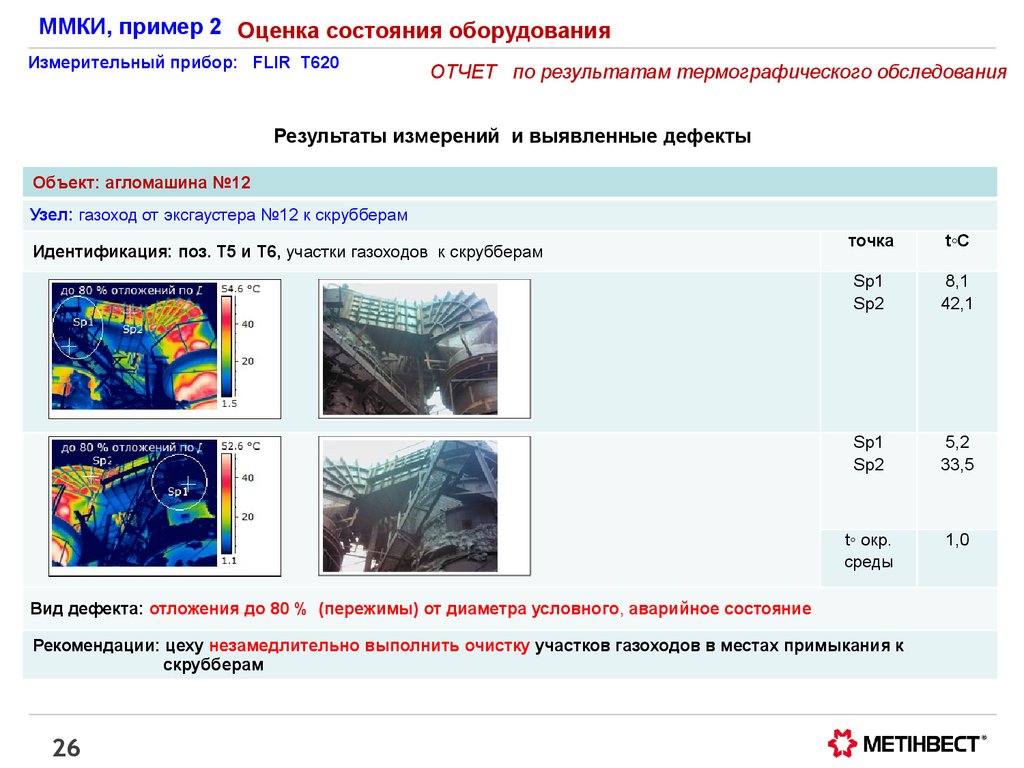

26. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №12

Узел: газоход от эксгаустера №12 к скрубберам

Идентификация: поз. Т5 и Т6, участки газоходов к скрубберам

точка

t◦С

Sp1

Sp2

8,1

42,1

Sp1

Sp2

5,2

33,5

t◦ окр.

среды

1,0

Вид дефекта: отложения до 80 % (пережимы) от диаметра условного, аварийное состояние

Рекомендации: цеху незамедлительно выполнить очистку участков газоходов в местах примыкания к

скрубберам

26

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

26

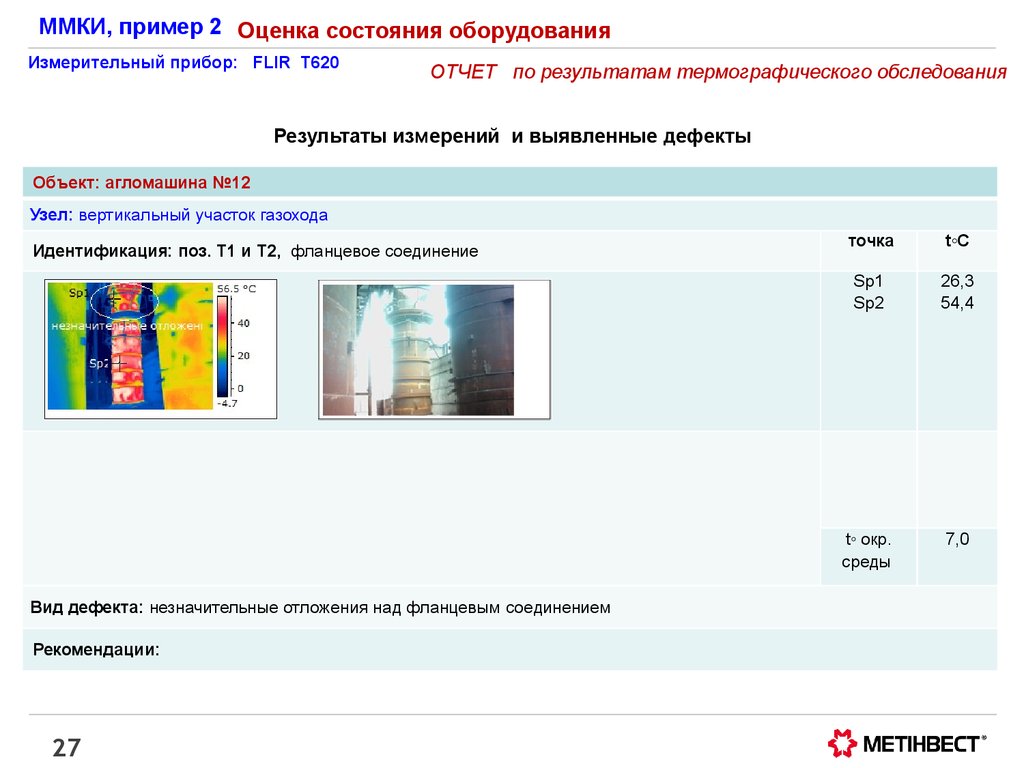

27. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №12

Узел: вертикальный участок газохода

Идентификация: поз. Т1 и Т2, фланцевое соединение

Вид дефекта: незначительные отложения над фланцевым соединением

Рекомендации:

27

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

27

точка

t◦С

Sp1

Sp2

26,3

54,4

t◦ окр.

среды

7,0

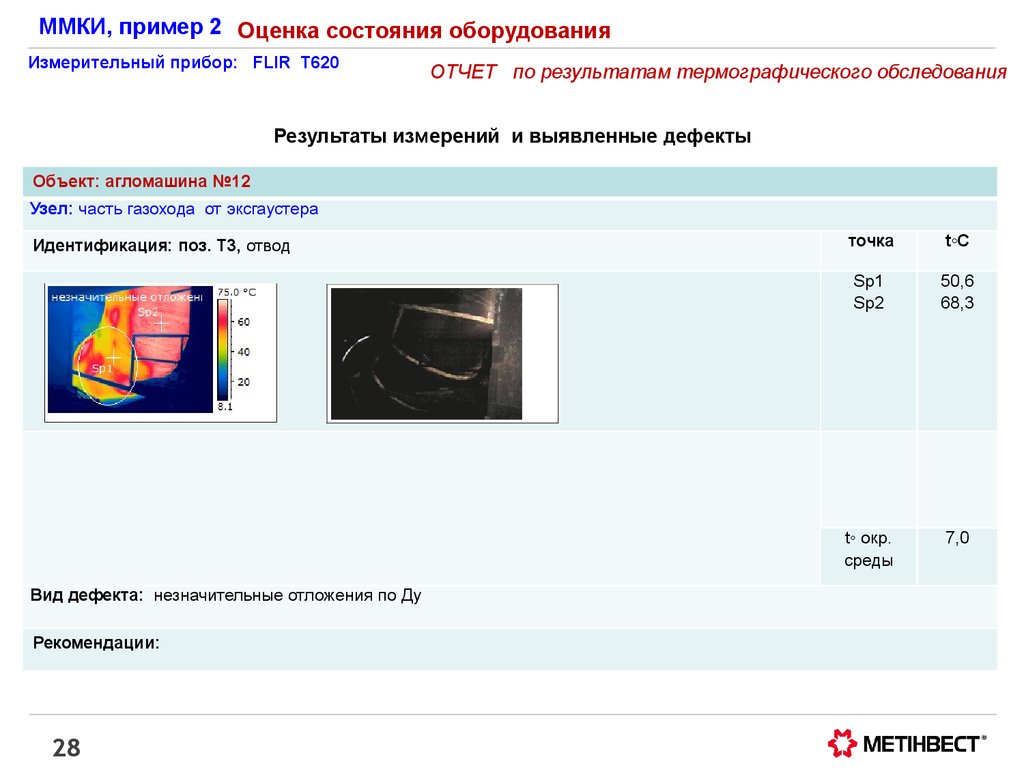

28. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №12

Узел: часть газохода от эксгаустера

Идентификация: поз. Т3, отвод

Вид дефекта: незначительные отложения по Ду

Рекомендации:

28

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

28

точка

t◦С

Sp1

Sp2

50,6

68,3

t◦ окр.

среды

7,0

29. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №12

Узел: часть газохода

Идентификация: поз. Г5, компенсатор

Вид дефекта: отложения до 30% от диаметра условного

Рекомендации: выполнить очистку газохода

29

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

29

точка

t◦С

Sp1

Sp2

8,2

31,4

t◦ окр.

среды

7,0

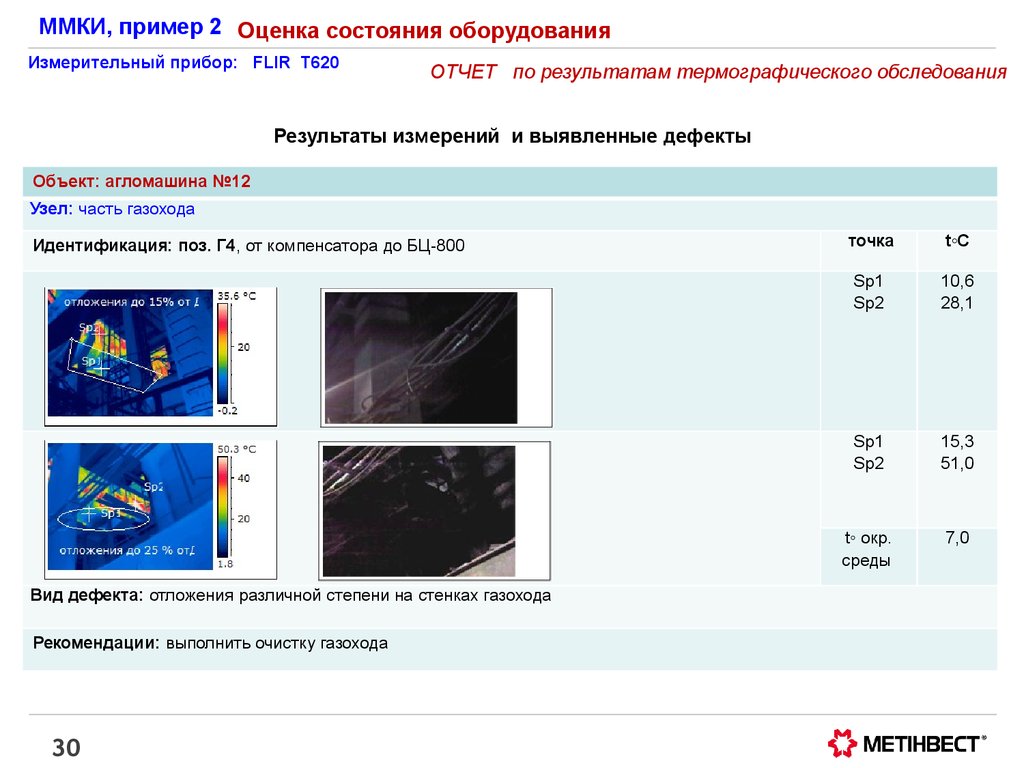

30. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Результаты измерений и выявленные дефекты

Объект: агломашина №12

Узел: часть газохода

Идентификация: поз. Г4, от компенсатора до БЦ-800

Вид дефекта: отложения различной степени на стенках газохода

Рекомендации: выполнить очистку газохода

30

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

30

точка

t◦С

Sp1

Sp2

10,6

28,1

Sp1

Sp2

15,3

51,0

t◦ окр.

среды

7,0

31. Оценка состояния оборудования

ММКИ, пример 2 Оценка состояния оборудованияИзмерительный прибор: FLIR Т620

ОТЧЕТ по результатам термографического обследования

Вывод: по результатам тепловизионного контроля на участках газоходов от компенсаторов горячего коллектора до

эксгаустер выявлено:

А/м № 9: состояние газоходов удовлетворительное, максимальная степень отложений до 40 % в районе

компенсатора (поз. Г5)

А/м № 10: состояние газоходов удовлетворительное, максимальная степень отложений до 40 % в районе

компенсатора(поз. Г4) и примыкания газохода к правому скрубберу по направлению нагнетания.

А/м № 12: состояние газоходов неудовлетворительное, максимальная степень отложений до 80 %, в

районе примыканий газоходов (поз. Т5 и Т6) к скрубберам.

Рекомендации: цеху незамедлительно выполнить очистку газоходов эксгаустера агломашины № 12.

Подготовится к очистке газоходов агломашин № 9 и № 10.

31

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

31

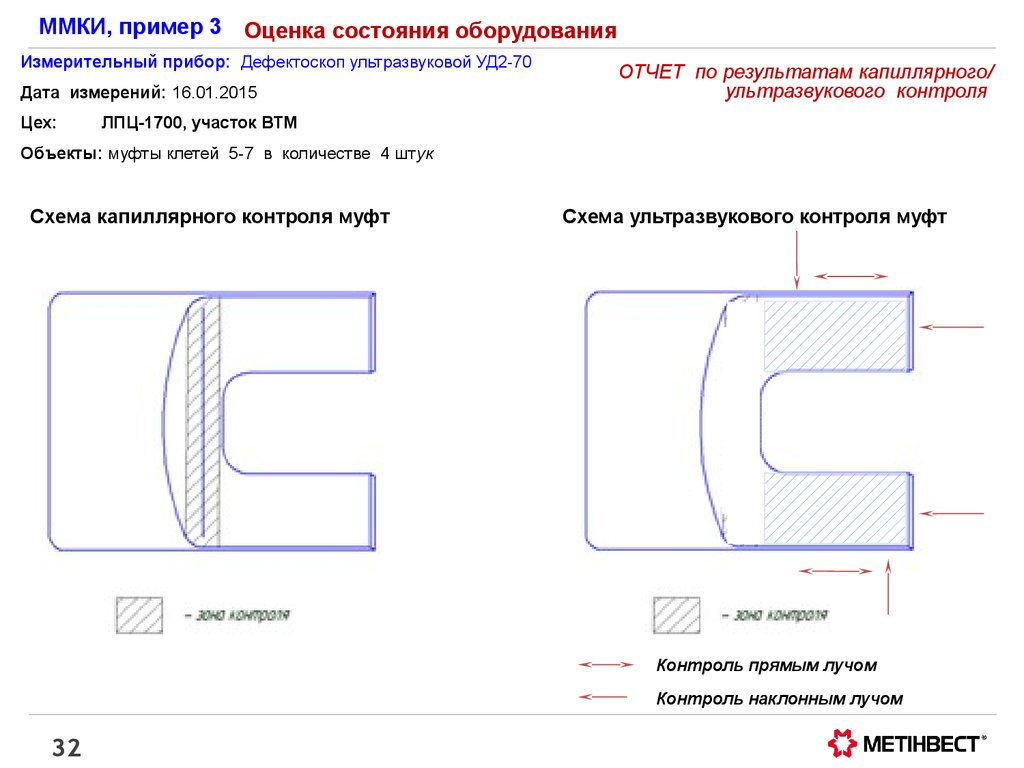

32. Оценка состояния оборудования

ММКИ, пример 3 Оценка состояния оборудованияИзмерительный прибор: Дефектоскоп ультразвуковой УД2-70

Дата измерений: 16.01.2015

Цех:

ОТЧЕТ по результатам капиллярного/

ультразвукового контроля

ЛПЦ-1700, участок ВТМ

Объекты: муфты клетей 5-7 в количестве 4 штук

Схема капиллярного контроля муфт

Схема ультразвукового контроля муфт

Контроль прямым лучом

Контроль наклонным лучом

32

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

32

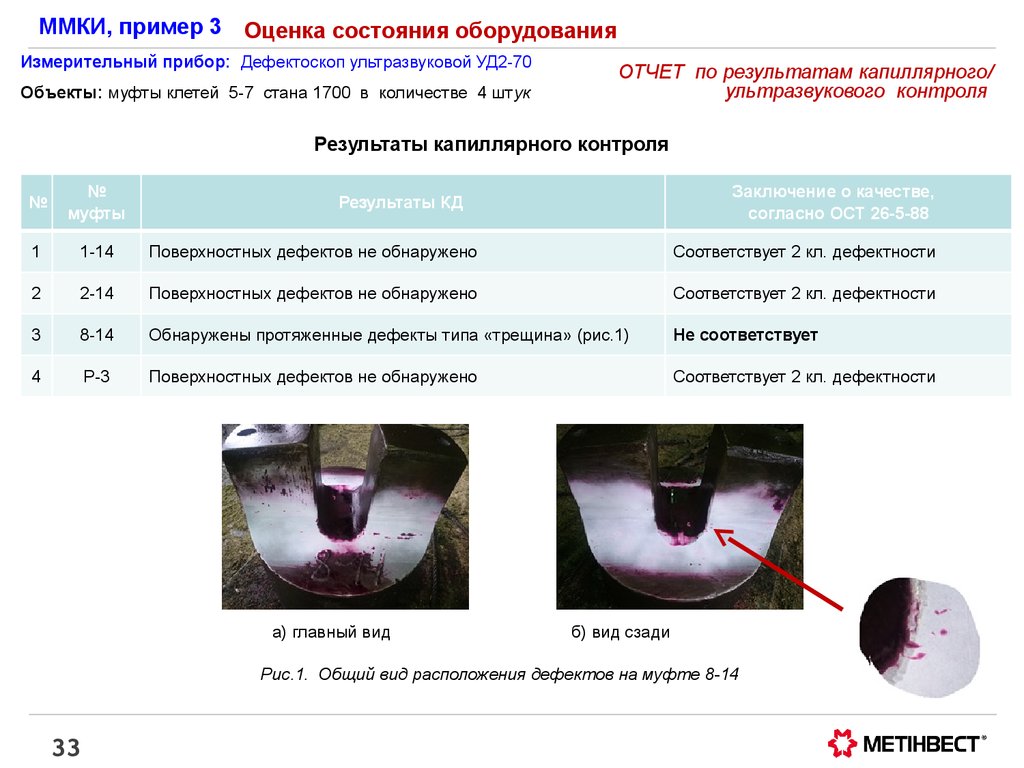

33. Оценка состояния оборудования

ММКИ, пример 3 Оценка состояния оборудованияИзмерительный прибор: Дефектоскоп ультразвуковой УД2-70

Объекты: муфты клетей 5-7 стана 1700 в количестве 4 штук

ОТЧЕТ по результатам капиллярного/

ультразвукового контроля

Результаты капиллярного контроля

№

№

муфты

Заключение о качестве,

согласно ОСТ 26-5-88

1

1-14

Поверхностных дефектов не обнаружено

Соответствует 2 кл. дефектности

2

2-14

Поверхностных дефектов не обнаружено

Соответствует 2 кл. дефектности

3

8-14

Обнаружены протяженные дефекты типа «трещина» (рис.1)

Не соответствует

4

Р-3

Поверхностных дефектов не обнаружено

Соответствует 2 кл. дефектности

Результаты КД

а) главный вид

б) вид сзади

Рис.1. Общий вид расположения дефектов на муфте 8-14

33

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

33

34. Оценка состояния оборудования

ММКИ, пример 3 Оценка состояния оборудованияИзмерительный прибор: Дефектоскоп ультразвуковой УД2-70

Объекты: муфты клетей 5-7 стана 1700 в количестве 4 штук

ОТЧЕТ по результатам капиллярного/

ультразвукового контроля

Результаты ультразвукового контроля

№

№

муфты

1

1-14

Внутренних дефектов не обнаружено

Соответствует 1 группе качества

2

2-14

Внутренних дефектов не обнаружено

Соответствует 1 группе качества

Внутренних дефектов не обнаружено

Соответствует 1 группе качества

Внутренних дефектов не обнаружено

Соответствует 1 группе качества

3

8-14

4

Р-3

Заключение о качестве,

согласно ГОСТ 24507-80

Результаты КД

Сводная таблица результатов неразрушающего контроля

№

№

муфты

Результаты капиллярного

контроля (годен/брак)

Результаты УЗК

(годен/брак)

1

1-14

годен

годен

Пригодна к дальнейшей эксплуатации

2

2-14

годен

годен

Пригодна к дальнейшей эксплуатации

3

8-14

брак

годен

Условно годна, возможна

эксплуатация в качестве резервной

4

Р-3

годен

годен

Пригодна к дальнейшей эксплуатации

34

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

34

Рекомендации

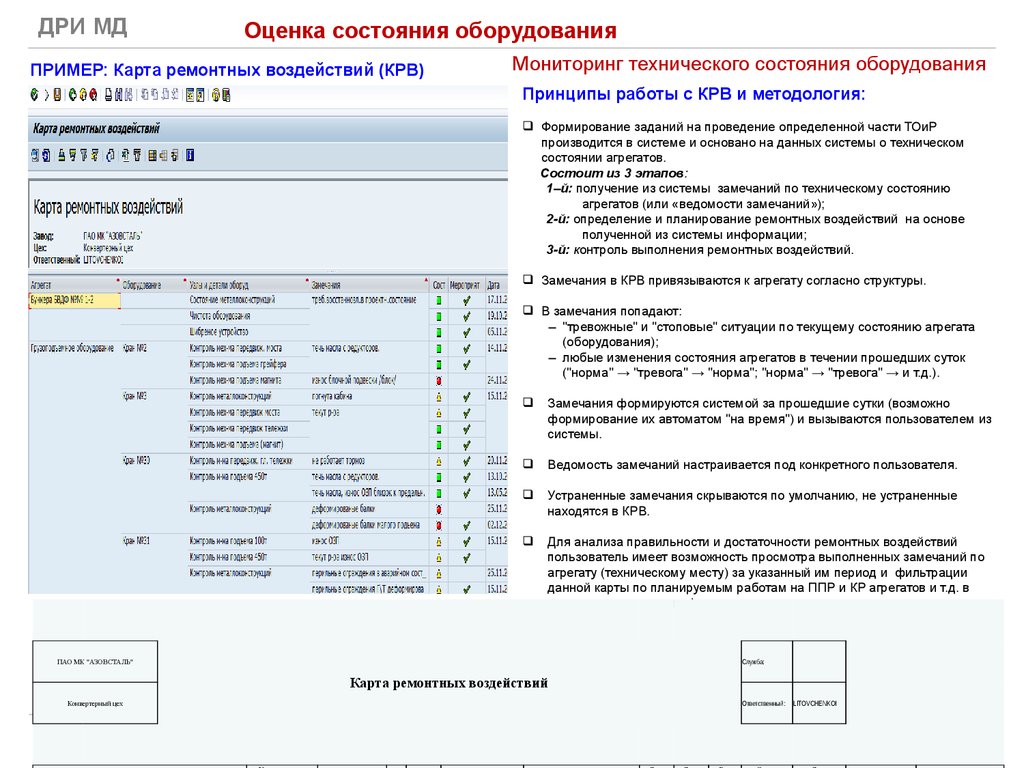

35. Оценка состояния оборудования

ДРИ МДОценка состояния оборудования

ПРИМЕР: Карта ремонтных воздействий (КРВ)

Мониторинг технического состояния оборудования

Принципы работы с КРВ и методология:

Формирование заданий на проведение определенной части ТОиР

производится в системе и основано на данных системы о техническом

состоянии агрегатов.

Состоит из 3 этапов:

1–й: получение из системы замечаний по техническому состоянию

агрегатов (или «ведомости замечаний»);

2-й: определение и планирование ремонтных воздействий на основе

полученной из системы информации;

3-й: контроль выполнения ремонтных воздействий.

Замечания в КРВ привязываются к агрегату согласно структуры.

В замечания попадают:

̶ "тревожные" и "стоповые" ситуации по текущему состоянию агрегата

(оборудования);

̶ любые изменения состояния агрегатов в течении прошедших суток

("норма" → "тревога" → "норма"; "норма" → "тревога" → и т.д.).

Замечания формируются системой за прошедшие сутки (возможно

формирование их автоматом "на время") и вызываются пользователем из

системы.

Ведомость замечаний настраивается под конкретного пользователя.

Устраненные замечания скрываются по умолчанию, не устраненные

находятся в КРВ.

Для анализа правильности и достаточности ремонтных воздействий

пользователь имеет возможность просмотра выполненных замечаний по

агрегату (техническому месту) за указанный им период и фильтрации

данной карты по планируемым работам на ППР и КР агрегатов и т.д. в

существующих в карте форматах.

ПАО МК "АЗОВСТАЛЬ"

Служба:

Ответственный:

LITOVCHENKOI

Карта ремонтных воздействий

Конвертерный цех

35

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

35

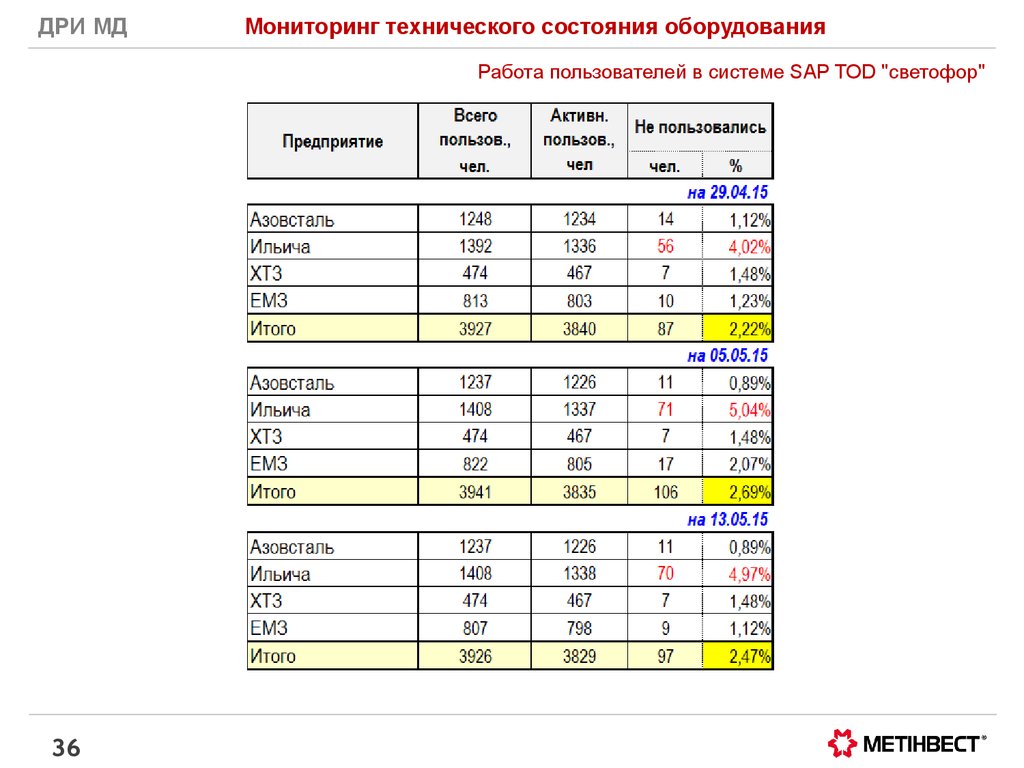

36. Мониторинг технического состояния оборудования

ДРИ МДМониторинг технического состояния оборудования

Работа пользователей в системе SAP TOD "светофор"

36

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

36

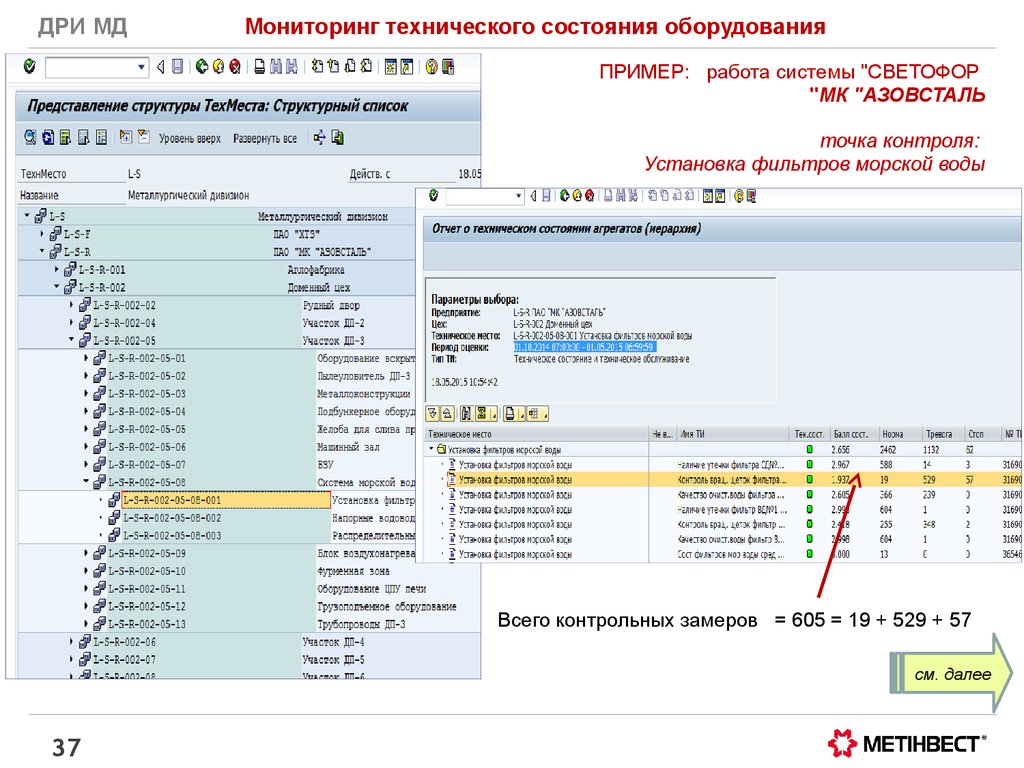

37. Мониторинг технического состояния оборудования

ДРИ МДМониторинг технического состояния оборудования

ПРИМЕР: работа системы "СВЕТОФОР

"МК "АЗОВСТАЛЬ

точка контроля:

Установка фильтров морской воды

Всего контрольных замеров = 605 = 19 + 529 + 57

см. далее

37

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

37

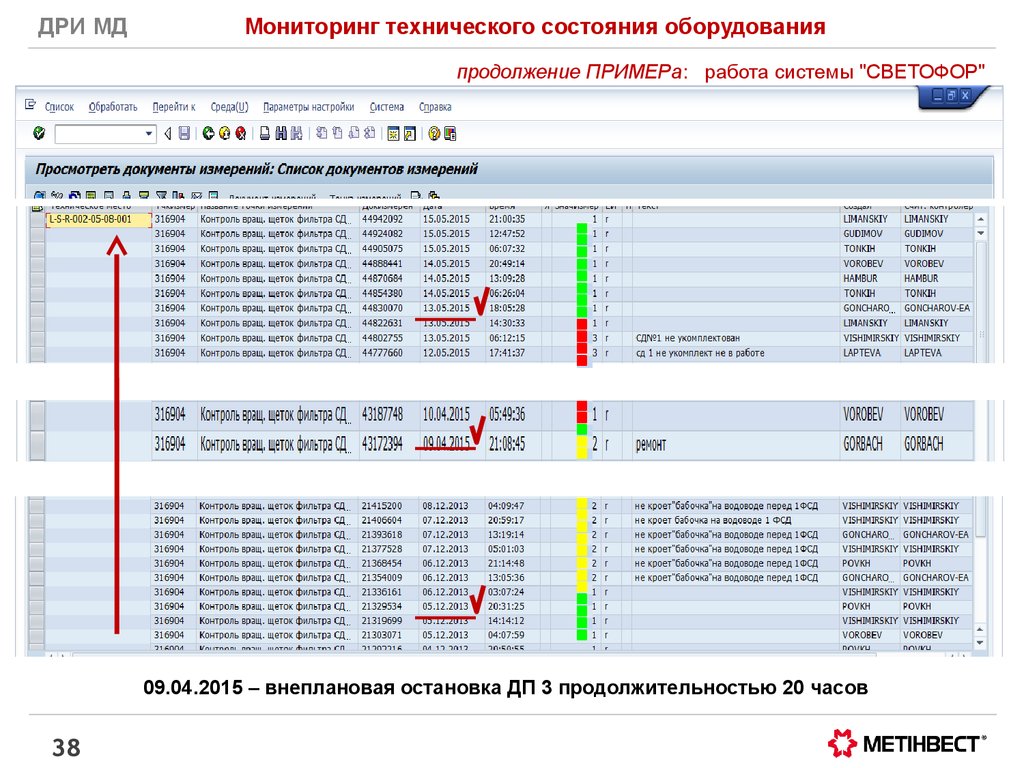

38. Мониторинг технического состояния оборудования

ДРИ МДМониторинг технического состояния оборудования

продолжение ПРИМЕРа: работа системы "СВЕТОФОР"

точка контроля:

Установка фильтров морской воды

09.04.2015 – внеплановая остановка ДП 3 продолжительностью 20 часов

38

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

38

39.

ДРИ МДСокращение запасов ТМЦ и материалов

на складах предприятий МД

39

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

39

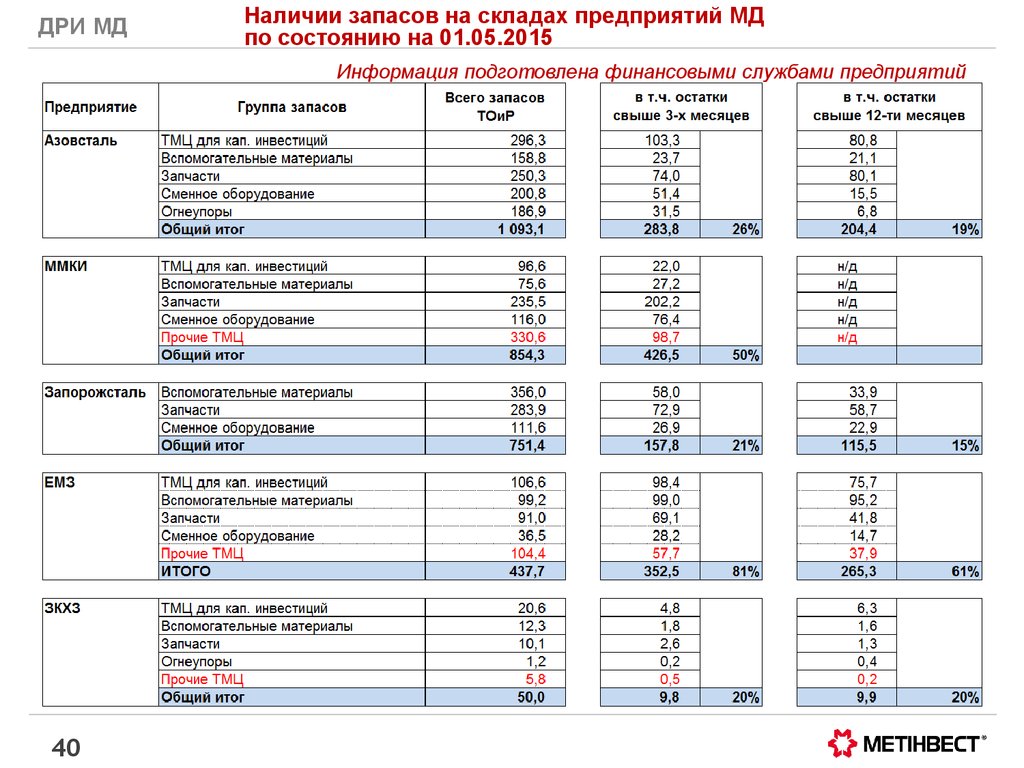

40. Наличии запасов на складах предприятий МД по состоянию на 01.05.2015

ДРИ МДНаличии запасов на складах предприятий МД

по состоянию на 01.05.2015

Информация подготовлена финансовыми службами предприятий

40

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

40

41. СТРУКТУРА ЗАПАСОВ ПРЕДПРИЯТИЯ

ДРИ МДСТРУКТУРА ЗАПАСОВ ПРЕДПРИЯТИЯ

Для обеспечения работоспособности оборудования и проведения мероприятий ТОиР на предприятии существует

определенный запас ТМЦ, который включает в себя согласованный перечень запасных частей и сменного оборудования.

Он делиться на две составляющие:

Неснижаемый запас

(стратегический,

аварийный и т.п.)

+

Операционный запас

=

1. ТМЦ, интервал потребления которых более 6

месяцев

1. ТМЦ, которые потребляются не менее одного

раза в течение трех месяцев

2. ТМЦ, срок поставки которых более 6 месяцев.

2. ТМЦ, которые планируется использовать в КР

или инвестиционных проектах в плановом

периоде (в данном случае, в течение

планируемых 3 месяцев)

3. Электронные компоненты СУ, частотные

преобразователи.

4. Особо важные позиции основного

технологического оборудования, ремонт которых

проводится на стороне (гидроцилиндры и т.д.).

5. Электродвигатели мощностью ≥ 500 кВт.

6. Детали и узлы особо важных механизмов

(начинка редукторов заливочных кранов ККЦ,

загрузки доменных печей, редукторов прокатного

стана и т.д.).

7. Для однотипного оборудования – включать не

более одной (1 шт.) однотипной запасной части

на все количество оборудования.

8. В неснижаемый запас может быть включено

отремонтированное оборудование б/у.

41

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

41

ВСЕГО запасов

42. Примеры ТМЦ, включаемых в неснижаемый запас

ДРИ МД42

Примеры ТМЦ, включаемых в неснижаемый запас

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

42

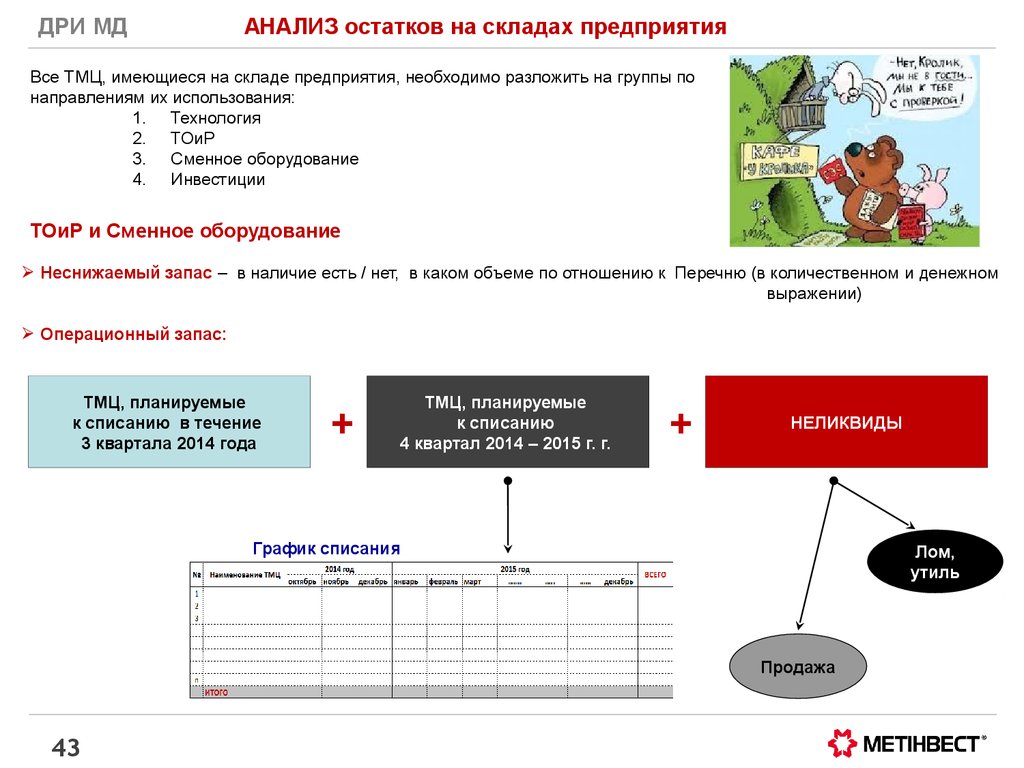

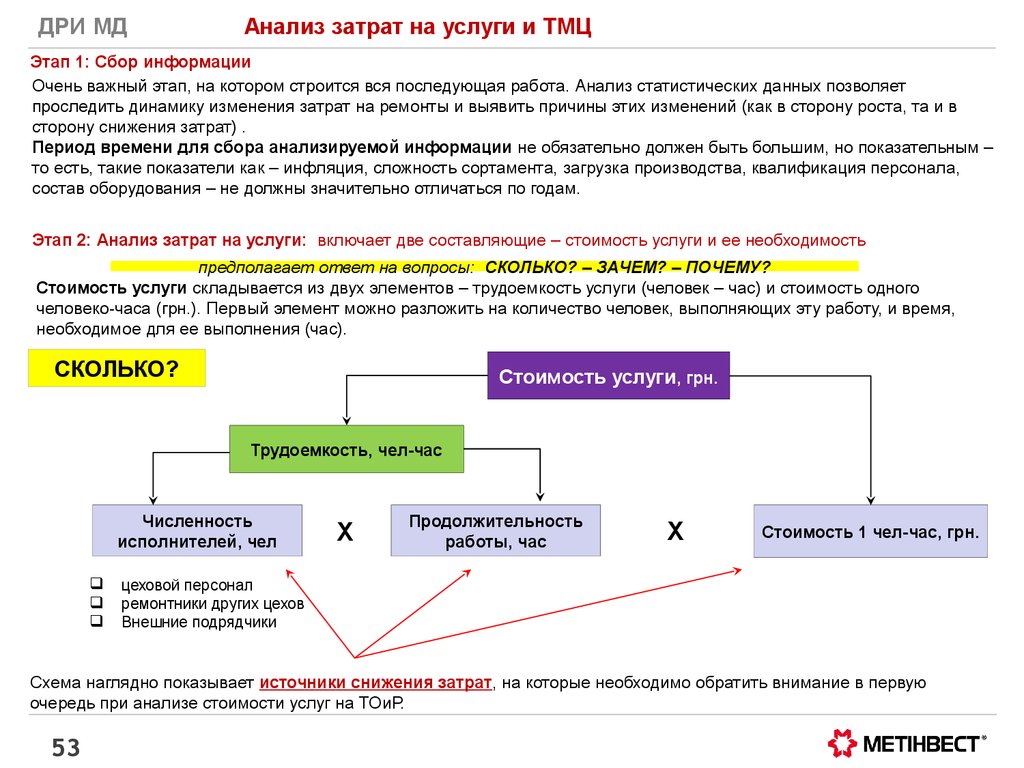

43. АНАЛИЗ остатков на складах предприятия

ДРИ МДАНАЛИЗ остатков на складах предприятия

Все ТМЦ, имеющиеся на складе предприятия, необходимо разложить на группы по

направлениям их использования:

1. Технология

2. ТОиР

3. Сменное оборудование

4. Инвестиции

ТОиР и Сменное оборудование

Неснижаемый запас – в наличие есть / нет, в каком объеме по отношению к Перечню (в количественном и денежном

выражении)

Операционный запас:

ТМЦ, планируемые

к списанию в течение

3 квартала 2014 года

+

ТМЦ, планируемые

к списанию

4 квартал 2014 – 2015 г. г.

+

НЕЛИКВИДЫ

График списания

Лом,

утиль

Продажа

43

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

43

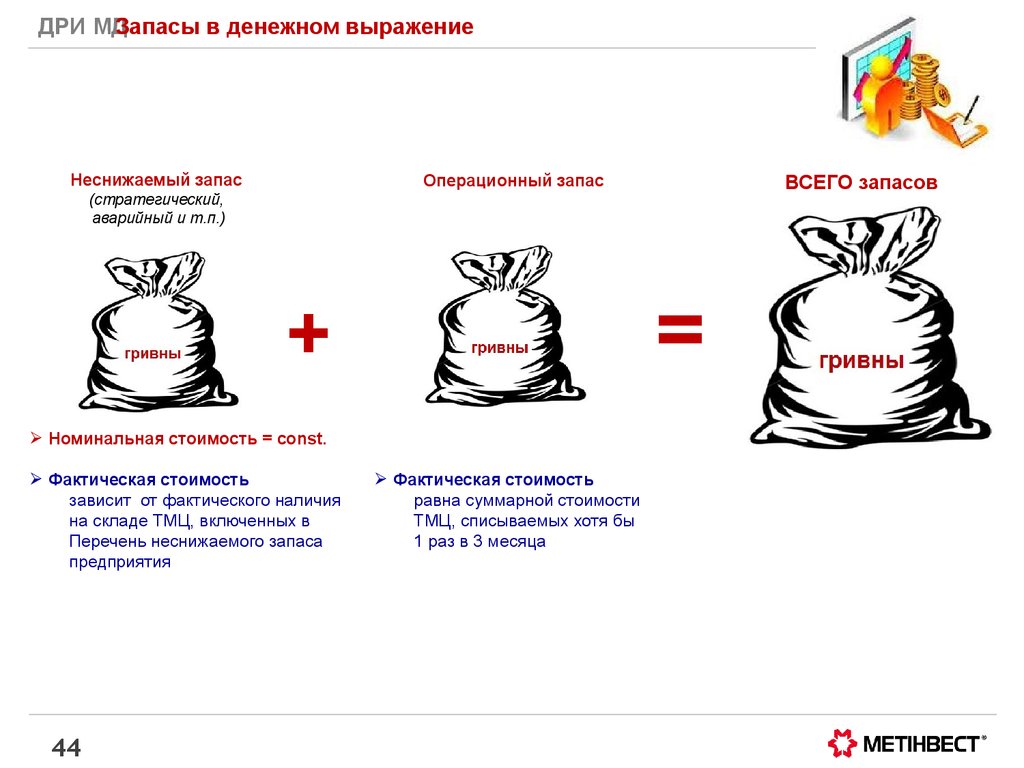

44. Запасы в денежном выражение

ДРИ МДЗапасы в денежном выражение

Неснижаемый запас

Операционный запас

ВСЕГО запасов

(стратегический,

аварийный и т.п.)

=

+

Номинальная стоимость = const.

Фактическая стоимость

зависит от фактического наличия

на складе ТМЦ, включенных в

Перечень неснижаемого запаса

предприятия

44

Фактическая стоимость

равна суммарной стоимости

ТМЦ, списываемых хотя бы

1 раз в 3 месяца

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

44

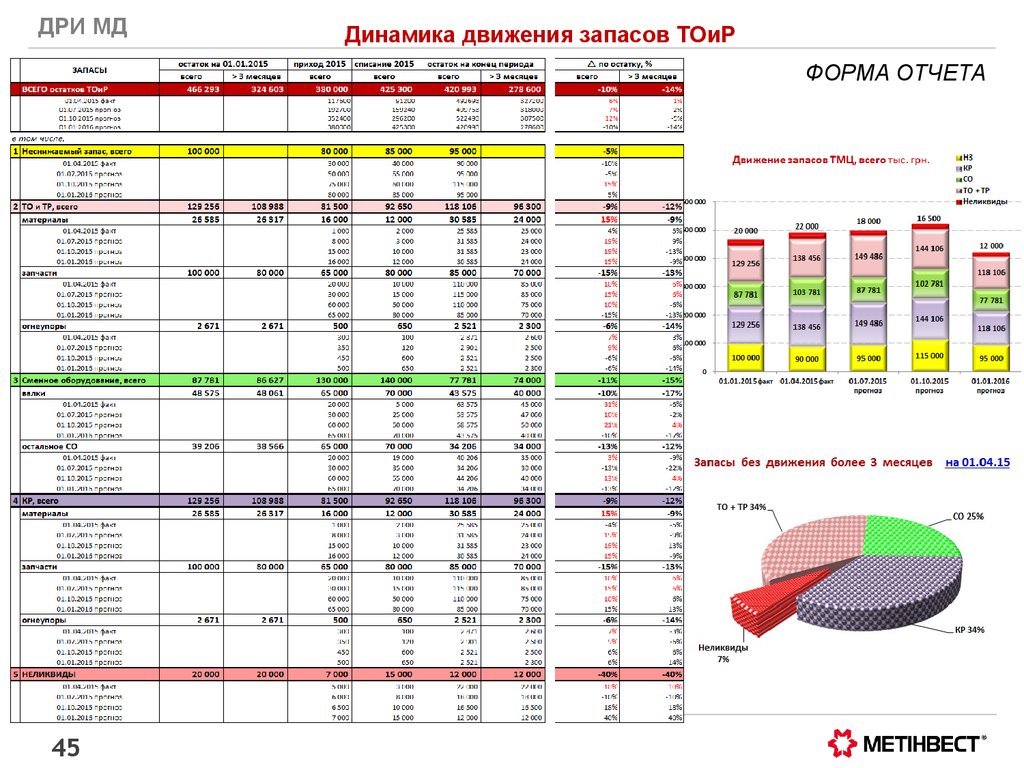

45. Динамика движения запасов ТОиР

ДРИ МДДинамика движения запасов ТОиР

ФОРМА ОТЧЕТА

45

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

45

46.

ДРИ МДТЕКУЩЕЕ (месячное) ПЛАНИРОВАНИЕ

затрат ТОиР

46

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

46

47. Блок-схема процесса текущего планирования затрат ТОиР

ДРИ МДБлок-схема процесса текущего планирования затрат ТОиР

Частичное

обеспечение

График

остановок

Положения по ТОиР,

регламенты

обслуживания и

ремонтов, инструкции

заводов изготовителей

и т. п.

Наличие ТМЦ на

складах, а так же

возможности

поставки

коммерческой

службы

Перечень

оборудования,

который

планируется

остановить для

ремонта

Частичное

обеспечение

Расчет

потребности в

услугах по

участку

(Приложение

№ 1, 5)

Расчет

потребности в

услугах по

цеху

(Приложение

№ 3, 5)

Расчет

потребности

в ТМЦ по

участку

(Приложение

№ 2, 6)

Расчет

потребности в

ТМЦ по цеху

(Приложение

№ 4, 6)

Полное

обеспечение

Возможности

исполнителей

работ как

собственных, так и

внешних

Сводный

бюджет

по объекту КР

и цеху

(Приложение

№ 7, 8)

Результаты диагностик,

обследований и т.п.

Не соответствует

Сводный

бюджет

по активу

(Приложение

№ 9, 10)

Цели на

квартал

Обеспечить затраты

на ТОиР, грн

Обеспечить

удельные затраты на

ТОиР, $/тн

Соответствует

Утверждение

текущего плана

Исполнители

Линейные мастера: механики,

электрики, энергетики

47

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

Главный специалист цеха

по ремонту

47

48. Памятка планировщика затрат ТОиР

ДРИ МДПамятка планировщика затрат ТОиР

Для того, чтобы ГРАМОТНО составить текущий план на месяц, планировщик должен владеть

следующей информацией:

Целевое значение бюджета ТОиР на квартал: грн. и $/т

Положения по ТОиР, регламенты обслуживания и ремонтов, инструкции заводов

изготовителей и т. п.

Результаты диагностики, осмотров и т.п.

График остановок на планируемый месяц.

Перечень оборудования, которое планируется остановить для ремонта/профилактики в

планируемом месяце.

Информация о наличии ТМЦ, имеющихся на складах предприятия или цеха, а так же

информация об ожидаемых поставках коммерческой службы.

Информация о реальных возможностях исполнителей работ как собственных, так и внешних.

Краткий перечень работ по запланированным ремонтам.

Основные позиции ТМЦ, необходимые для выполнения запланированных ремонтов

(количество, цена).

48

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

48

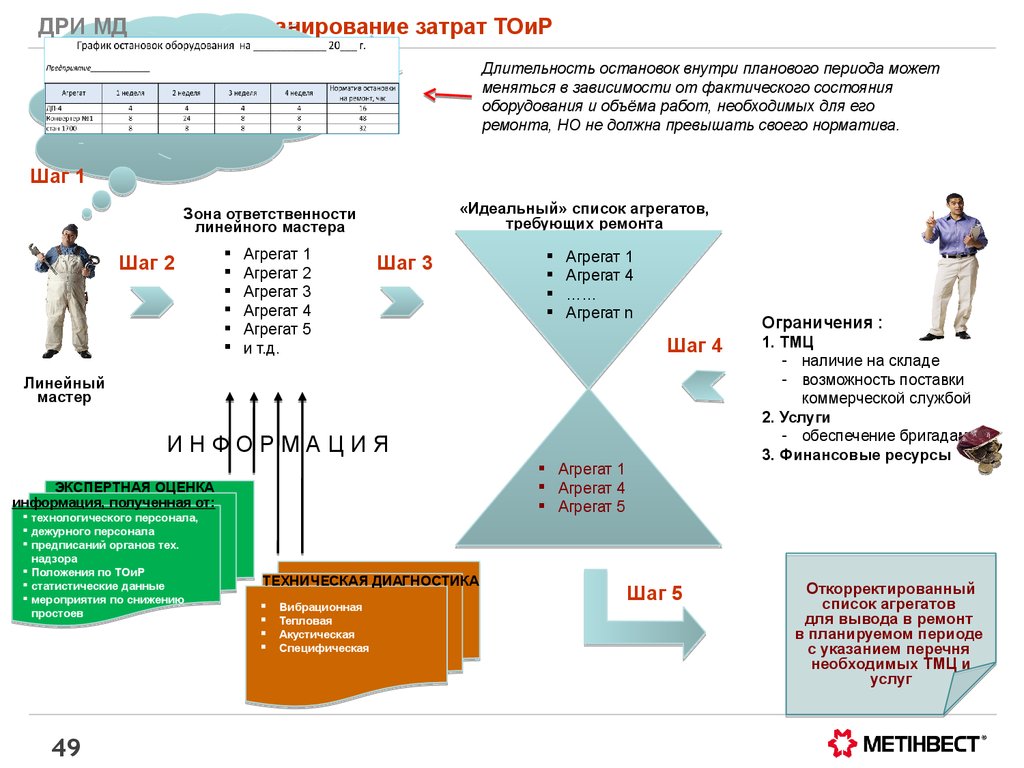

49. Планирование затрат ТОиР

ДРИ МДПланирование затрат ТОиР

Длительность остановок внутри планового периода может

меняться в зависимости от фактического состояния

оборудования и объёма работ, необходимых для его

ремонта, НО не должна превышать своего норматива.

Шаг 1

«Идеальный» список агрегатов,

требующих ремонта

Зона ответственности

линейного мастера

Шаг 2

Агрегат 1

Агрегат 2

Агрегат 3

Агрегат 4

Агрегат 5

и т.д.

Шаг 3

Агрегат 1

Агрегат 4

……

Агрегат n

Ограничения :

Шаг 4

Линейный

мастер

ИНФОРМАЦИЯ

Агрегат 1

Агрегат 4

Агрегат 5

ЭКСПЕРТНАЯ ОЦЕНКА

информация, полученная от:

технологического

технологического персонала,

персонала,

дежурного

дежурного персонала

персонала

предписаний

предписаний органов

органов тех.

тех.

надзора

надзора

Положения

Положения по

по ТОиР

ТОиР

статистические

статистические данные

данные

мероприятия

мероприятия по

по снижению

снижению

простоев

простоев

49

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА

Шаг 5

Вибрационная

Вибрационная

Тепловая

Тепловая

Акустическая

Акустическая

Специфическая

Специфическая

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

49

1. ТМЦ

- наличие на складе

- возможность поставки

коммерческой службой

2. Услуги

- обеспечение бригадами

3. Финансовые ресурсы

Откорректированный

список агрегатов

для вывода в ремонт

в планируемом периоде

с указанием перечня

необходимых ТМЦ и

услуг

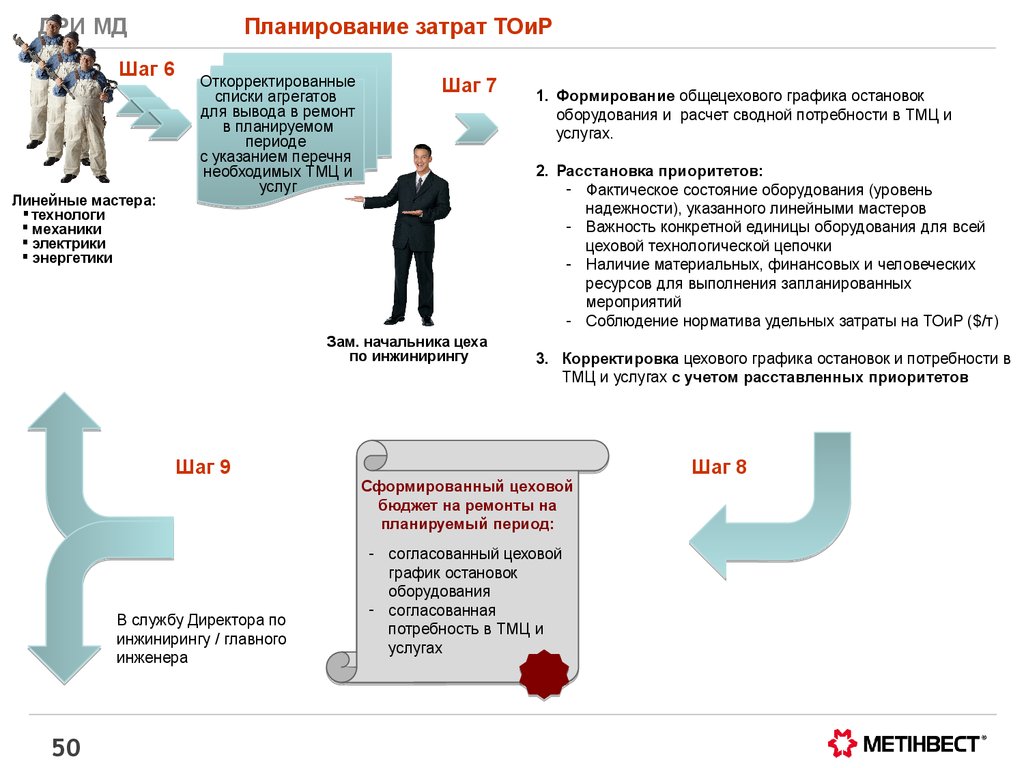

50. Планирование затрат ТОиР

ДРИ МДШаг 6

Линейные мастера:

технологи

механики

электрики

энергетики

Планирование затрат ТОиР

Откорректированные

списки агрегатов

для вывода в ремонт

в планируемом

периоде

с указанием перечня

необходимых ТМЦ и

услуг

Шаг 7

2. Расстановка приоритетов:

- Фактическое состояние оборудования (уровень

надежности), указанного линейными мастеров

- Важность конкретной единицы оборудования для всей

цеховой технологической цепочки

- Наличие материальных, финансовых и человеческих

ресурсов для выполнения запланированных

мероприятий

- Соблюдение норматива удельных затраты на ТОиР ($/т)

Зам. начальника цеха

по инжинирингу

Шаг 9

В службу Директора по

инжинирингу / главного

инженера

50

1. Формирование общецехового графика остановок

оборудования и расчет сводной потребности в ТМЦ и

услугах.

3. Корректировка цехового графика остановок и потребности в

ТМЦ и услугах с учетом расставленных приоритетов

Сформированный цеховой

бюджет на ремонты на

планируемый период:

- согласованный цеховой

график остановок

оборудования

- согласованная

потребность в ТМЦ и

услугах

© ООО «МЕТИНВЕСТ ХОЛДИНГ», 2006-2015. Все права защищены

50

Шаг 8

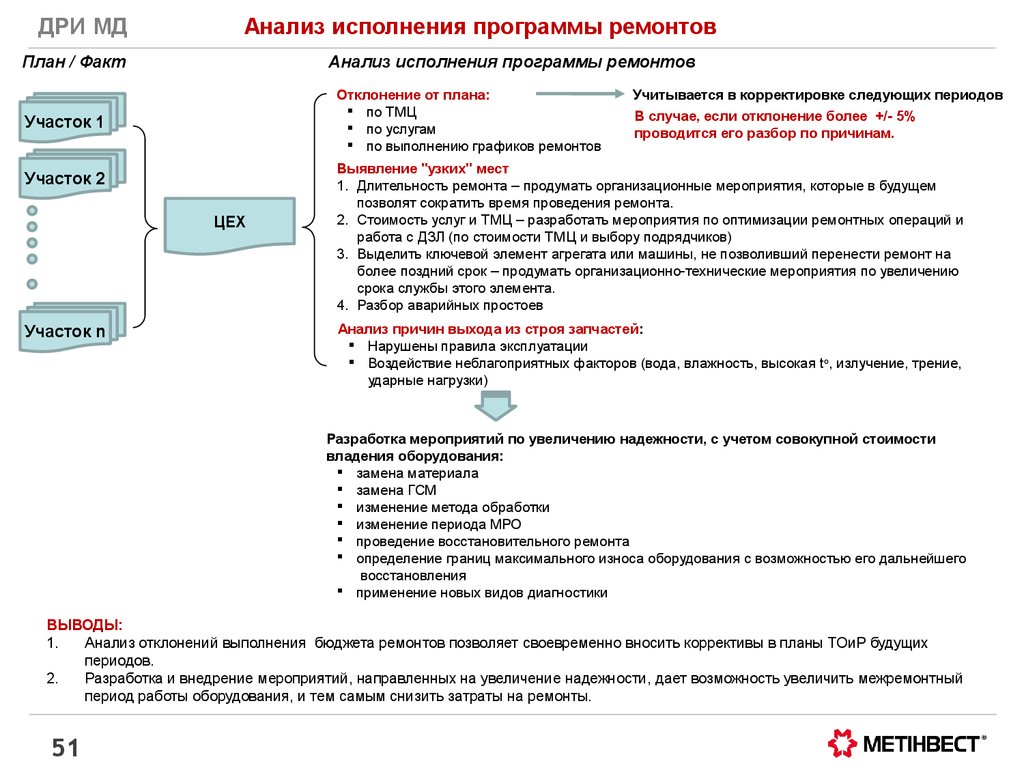

51. Анализ исполнения программы ремонтов

ДРИ МДАнализ исполнения программы ремонтов

План / Факт

Анализ исполнения программы ремонтов

Отклонение от плана:

по ТМЦ

по услугам

по выполнению графиков ремонтов

Участок 1

Участок 2

ЦЕХ

Участок n

Учитывается в корректировке следующих периодов

В случае, если отклонение более +/- 5%

проводится его разбор по причинам.

Выявление "узких" мест

1. Длительность ремонта – продумать организационные мероприятия, которые в будущем

позволят сократить время проведения ремонта.

2. Стоимость услуг и ТМЦ – разработать мероприятия по оптимизации ремонтных операций и

работа с ДЗЛ (по стоимости ТМЦ и выбору подрядчиков)

3. Выделить ключевой элемент агрегата или машины, не позволивший перенести ремонт на

более поздний срок – продумать организационно-технические мероприятия по увеличению

срока службы этого элемента.

4. Разбор аварийных простоев

Анализ причин выхода из строя запчастей:

Нарушены правила эксплуатации

Воздействие неблагоприятных факторов (вода, влажность, высокая to, излучение, трение,

ударные нагрузки)

Разработка мероприятий по увеличению надежности, с учетом совокупной стоимости

владения оборудования:

замена материала

замена ГСМ

изменение

Промышленность

Промышленность