Похожие презентации:

Детали машин и основы конструирования. Разъемные соединения, упругие элементы машин. Соединения с натягом. (Лекция 15)

1.

ДМиОКРазъемные соединения, упругие элементы машин

Соединения с натягом – разностью посадочных

размеров – осуществляют за счет сил упругости от

предварительной деформации деталей.

Соединяют детали с соосными цилиндрическими и

коническими (редко) поверхностями.

Способы соединения с натягом:

• Механический

• Термический

• Гидрозапрессовка

Достоинства соединения с натягом:

• Простота в изготовлении

• Обеспечивают хорошее центрирование и

фиксирование

взаимного

расположения

сопрягаемых деталей

• Могут

воспринимать

значительные

статические и динамические нагрузки

Недостатки соединения с натягом:

• Сложность монтажа – демонтажа и

возможность повреждения поверхностей

• Склонность к контактной коррозии из-за

неизбежных осевых микросмещений

• Пониженная прочность при переменных

нагрузках

1

2.

ДМиОКРазъемные соединения, упругие элементы машин

Критерии работоспособности соединений с натягом

Виды повреждений

соединений с натягом

Сползание (взаимное осевое смещение)

Разрушение деталей соединения

Запас сцепления

Наибольший натяг

Несущая способность

Прочность

Критерии

работоспособности

2

3.

ДМиОКРазъемные соединения, упругие элементы машин

Несущая способность

Нагрузка (осевая сила, вращающий момент) от одной детали к другой передается за счет сил

сцепления, наибольшее значение которых равно силам трения.

Условие взаимной неподвижности деталей соединения имеет вид:

Q Ff

Q – внешняя сдвигающая сила; Ff – сила сцепления (трения).

Сдвигающая сила может быть осевой Fa и тангенциальной

Ft

(от

действия

вращающего

момента).

Тогда

результирующая сила равна:

Q F Ft

2

a

2

Ft

2T

d1

3

4.

ДМиОКРазъемные соединения, упругие элементы машин

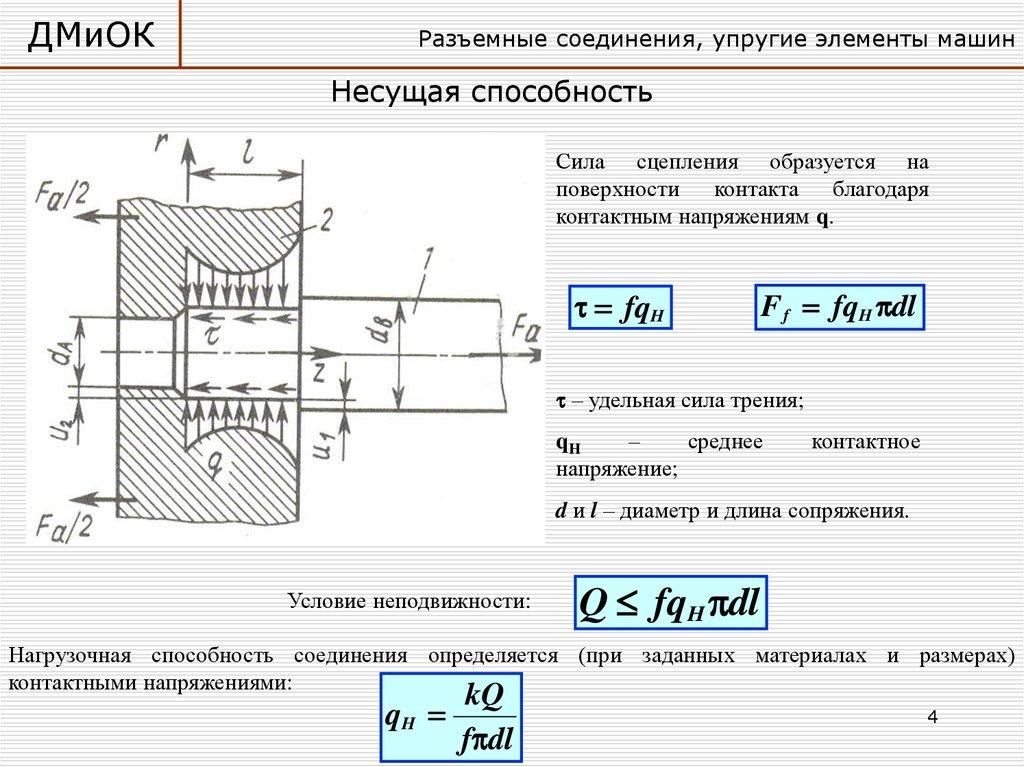

Несущая способность

Сила сцепления образуется на

поверхности контакта благодаря

контактным напряжениям q.

fqH

F f fqH dl

– удельная сила трения;

qH

–

среднее

напряжение;

контактное

d и l – диаметр и длина сопряжения.

Условие неподвижности:

Q fqH dl

Нагрузочная способность соединения определяется (при заданных материалах и размерах)

контактными напряжениями:

kQ

qH

f dl

4

5.

ДМиОКРазъемные соединения, упругие элементы машин

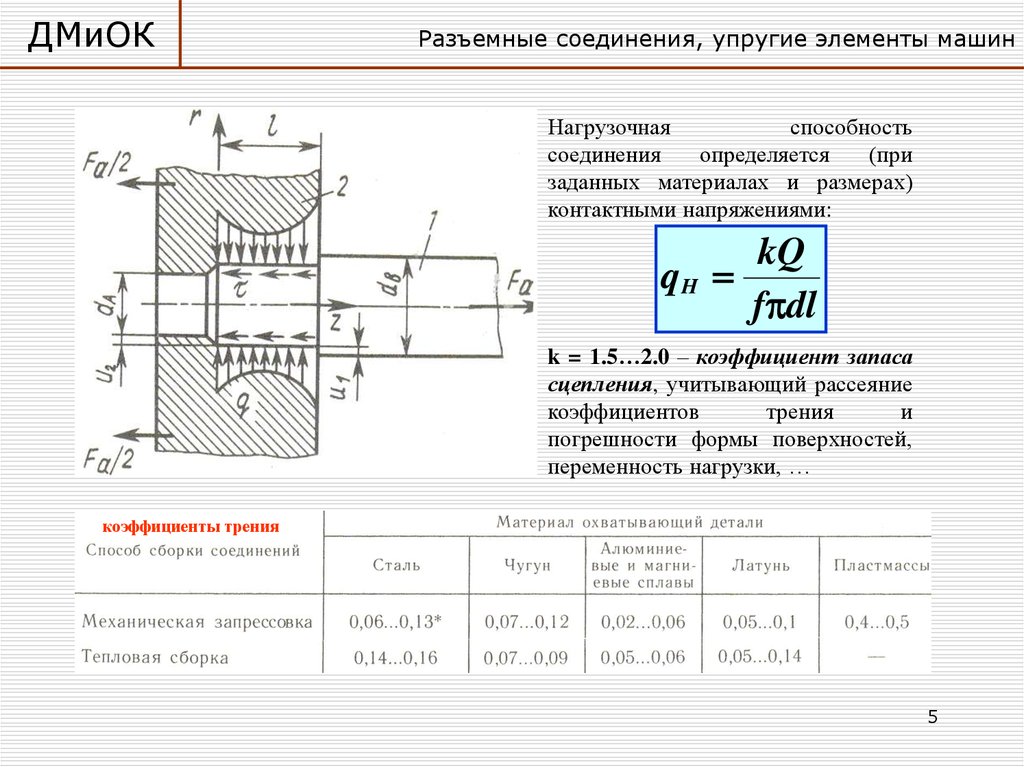

Нагрузочная

способность

соединения

определяется

(при

заданных материалах и размерах)

контактными напряжениями:

kQ

qH

f dl

k = 1.5…2.0 – коэффициент запаса

сцепления, учитывающий рассеяние

коэффициентов

трения

и

погрешности формы поверхностей,

переменность нагрузки, …

коэффициенты трения

5

6.

ДМиОКРазъемные соединения, упругие элементы машин

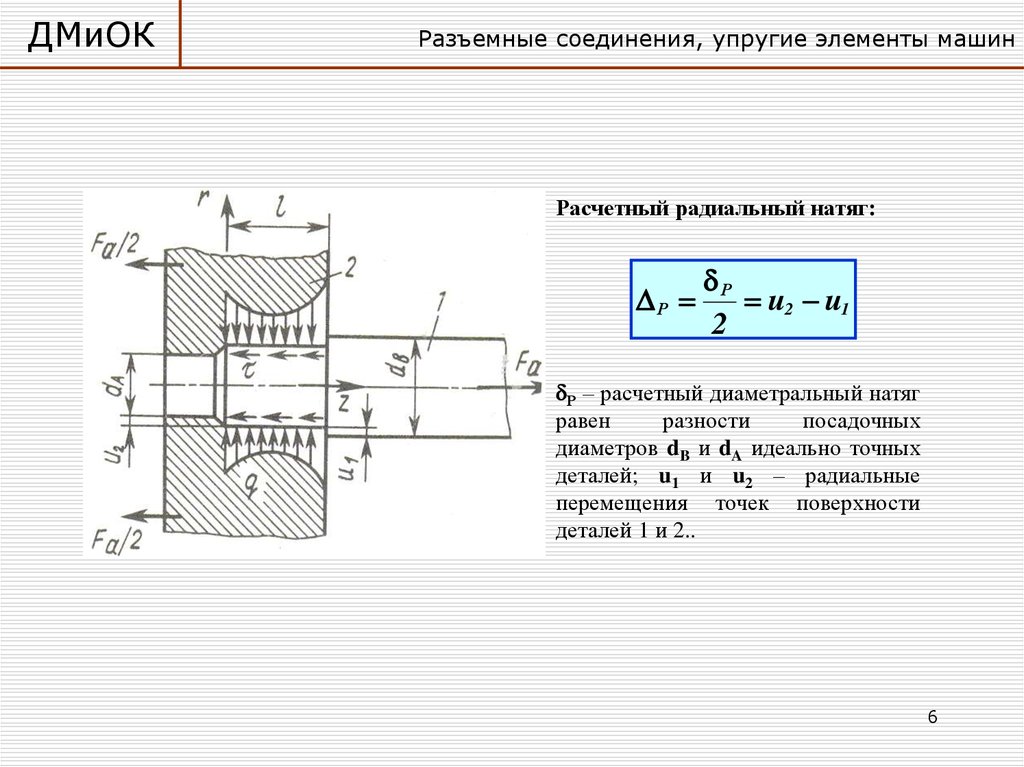

Расчетный радиальный натяг:

Р

Р

u2 u1

2

Р – расчетный диаметральный натяг

равен

разности

посадочных

диаметров dB и dA идеально точных

деталей; u1 и u2 – радиальные

перемещения точек поверхности

деталей 1 и 2..

6

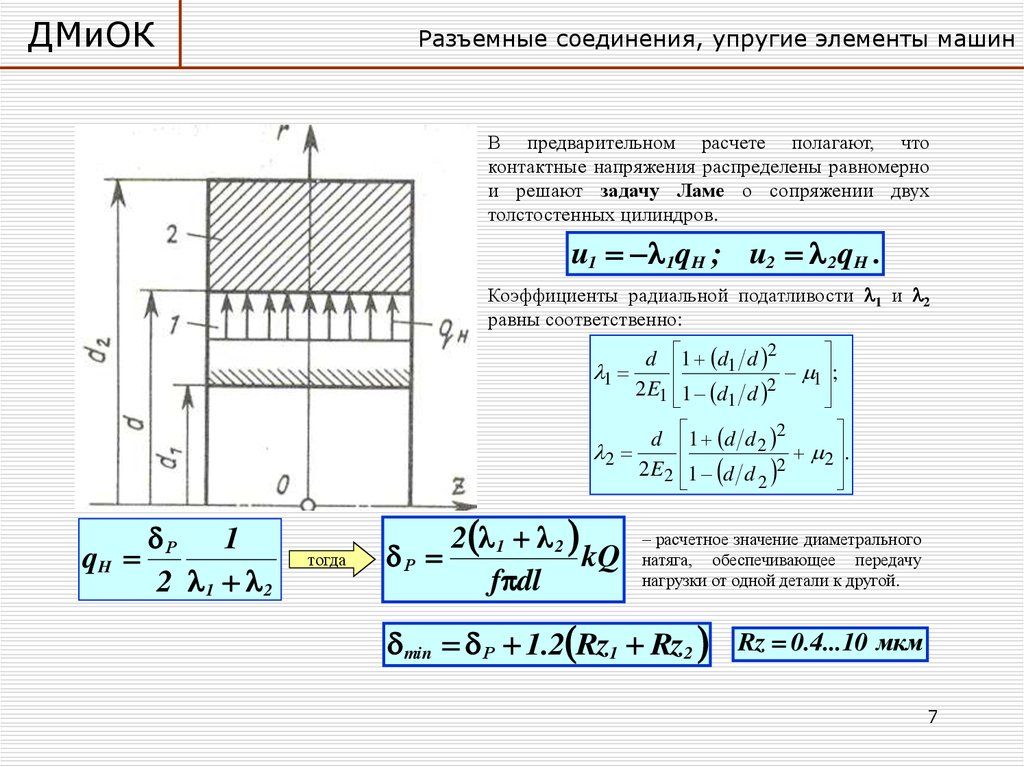

7.

ДМиОКРазъемные соединения, упругие элементы машин

В предварительном расчете полагают, что

контактные напряжения распределены равномерно

и решают задачу Ламе о сопряжении двух

толстостенных цилиндров.

u1 1qH ; u2 2qH .

Коэффициенты радиальной податливости 1 и 2

равны соответственно:

d 1 d1 d 2

1

1 ;

2 E1 1 d1 d 2

d 1 d d 2 2

2

2 .

2 E2 1 d d 2

2

1

qH Р

2 1 2

тогда

2 1 2

Р

kQ

f dl

– расчетное значение диаметрального

натяга, обеспечивающее передачу

нагрузки от одной детали к другой.

min Р 1.2 Rz1 Rz2 Rz 0.4...10 мкм

7

8.

ДМиОКРазъемные соединения, упругие элементы машин

Натяг вызывает в соединяемых деталях

радиальные r и окружные напряжения .

НАПРЯЖЕНИЯ

в охватываемой детали

в охватывающей детали

(вале):

(ступице):

1 d 1 d *

1 d 2 d *

r 1 qH

;

q

;

r2

H

2

2

d 2 d 1

1 d 1 d

2

2

1 d 1 d *

1 d 2 d *

1 qH

.

q

.

2

H

2

2

d 1 d 1

1 d 1 d

2

2

Наибольшие напряжения возникают у внутренней

поверхности охватывающей детали (d* = d).

Условие отсутствия пластических деформаций:

экв r

Наибольшие напряжения в зоне контакта:

qH max 0.5 Т 1 d d 2

Соответствующий напряжениям наибольший натяг:

max Т 1 2 1 d d 2

2qH

Т

2

1 d d 2

2

2

Посадку выбирают, сравнивая расчетные и стандартные значений min и max.

8

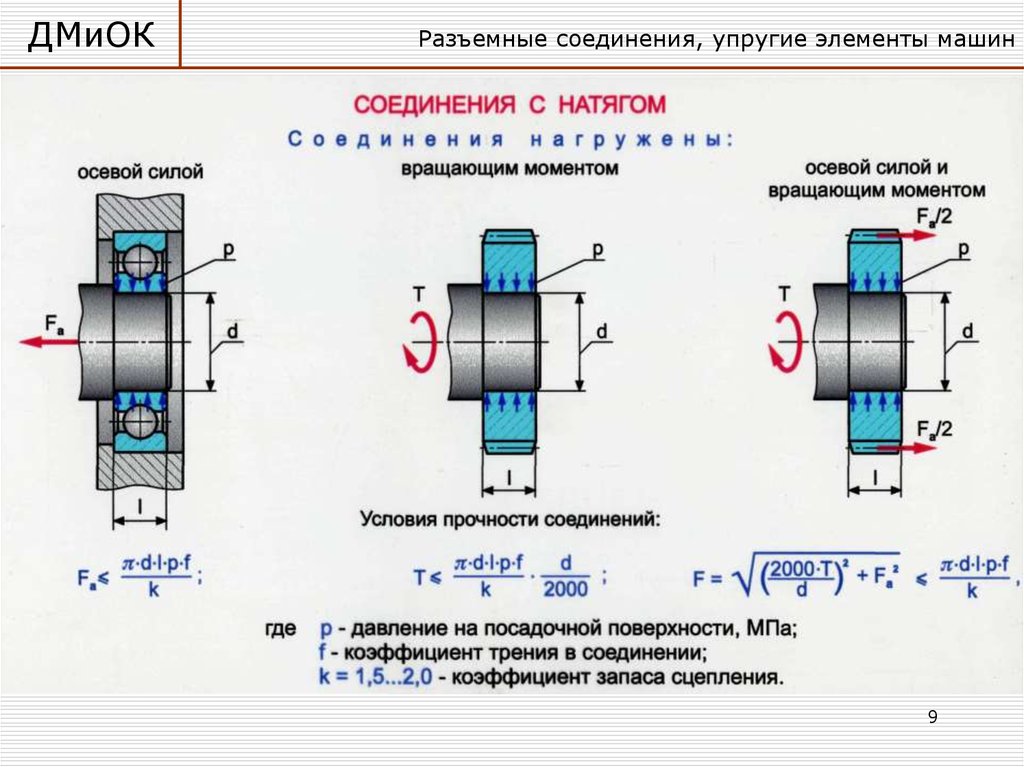

9.

ДМиОКРазъемные соединения, упругие элементы машин

9

10.

ДМиОКРазъемные соединения, упругие элементы машин

Шпоночные соединения

Шпоночное соединение – соединение зацеплением с помощью шпонки соосных деталей с

цилиндрическими (коническими) поверхностями контакта.

10

11.

ДМиОКРазъемные соединения, упругие элементы машин

Шпонка – специальная деталь,

размещаемая в пазах вала и ступицы.

Ее используют как для передачи

вращающего момента, так и для

направления осевого перемещения

ступицы по валу (направляющая

шпонка).

Достоинства шпоночных соединений:

• Простота конструкции и низкая стоимость

• Стандартные элементы

• Удобство монтажа – демонтажа

Недостатки шпоночных соединений:

• Необходимость ручной пригонки

• Сложность обеспечения концентричности

• Не обеспечивают взаимозаменяемости

11

12.

ДМиОКРазъемные соединения, упругие элементы машин

• НЕНАПРЯЖЕННЫЕ

• призматические шпонки – наиболее

широко

применяются,

имеют

небольшую глубину врезания, легко

монтируются

и

демонтируются,

применяются в соединениях с натягом

• сегментные шпонки – глубоко

врезаются в вал, не применяются в

тяжело

нагруженных

валах,

не

перекашиваются

под

нагрузкой,

взаимозаменяемы

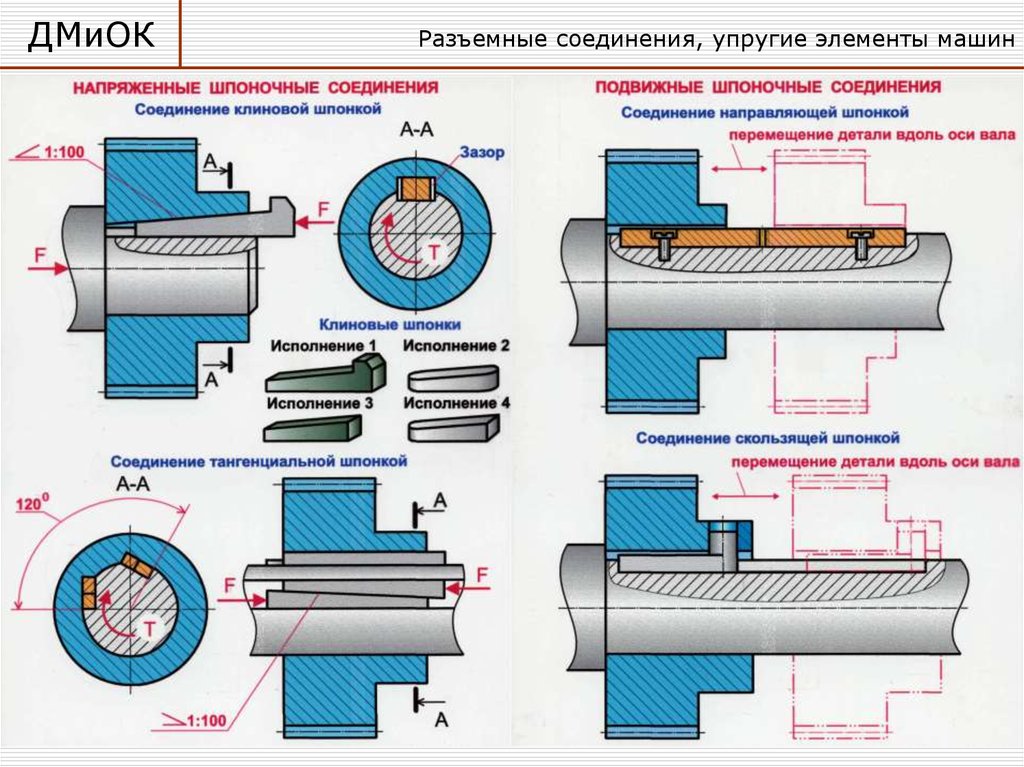

• НАПРЯЖЕННЫЕ

• клиновые

шпонки

–

способны

передавать вращающий момент, осевую

силу и ударные нагрузки, снижают

точность

соединения,

имеют

ограниченное применение

12

13.

ДМиОКРазъемные соединения, упругие элементы машин

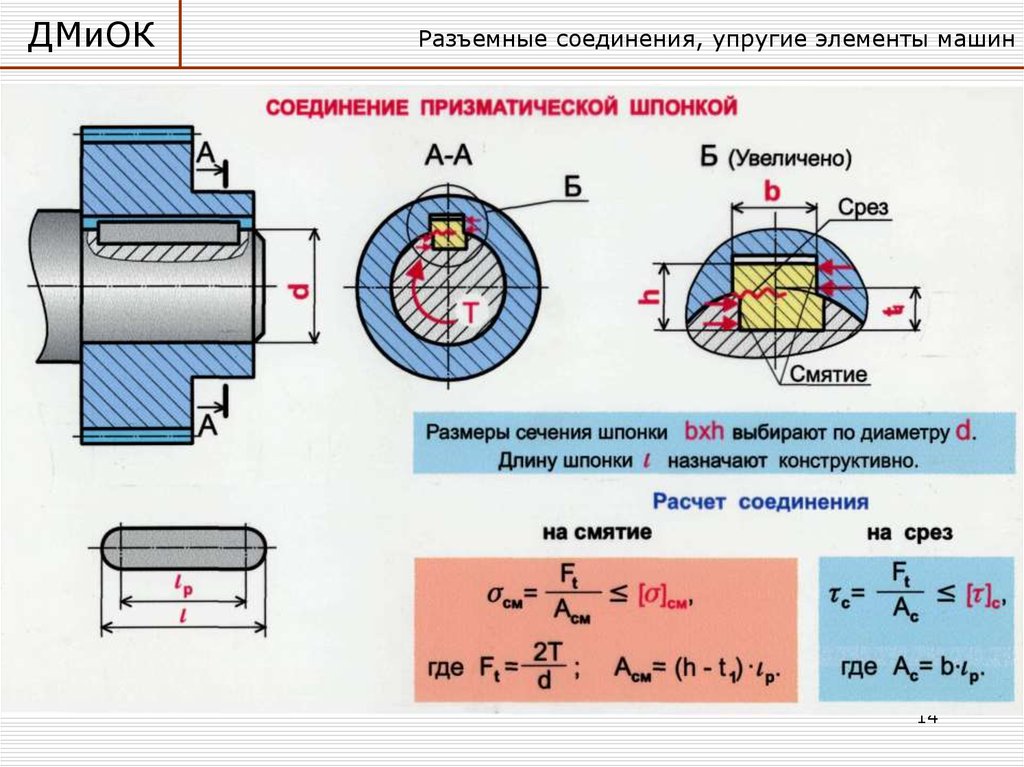

Виды повреждений

шпоночных соединений

СМЯТИЕ рабочих поверхностей

СРЕЗ шпонок

Напряжения смятия

Напряжения среза

Прочность

Критерии

работоспособности

13

14.

ДМиОКРазъемные соединения, упругие элементы машин

14

15.

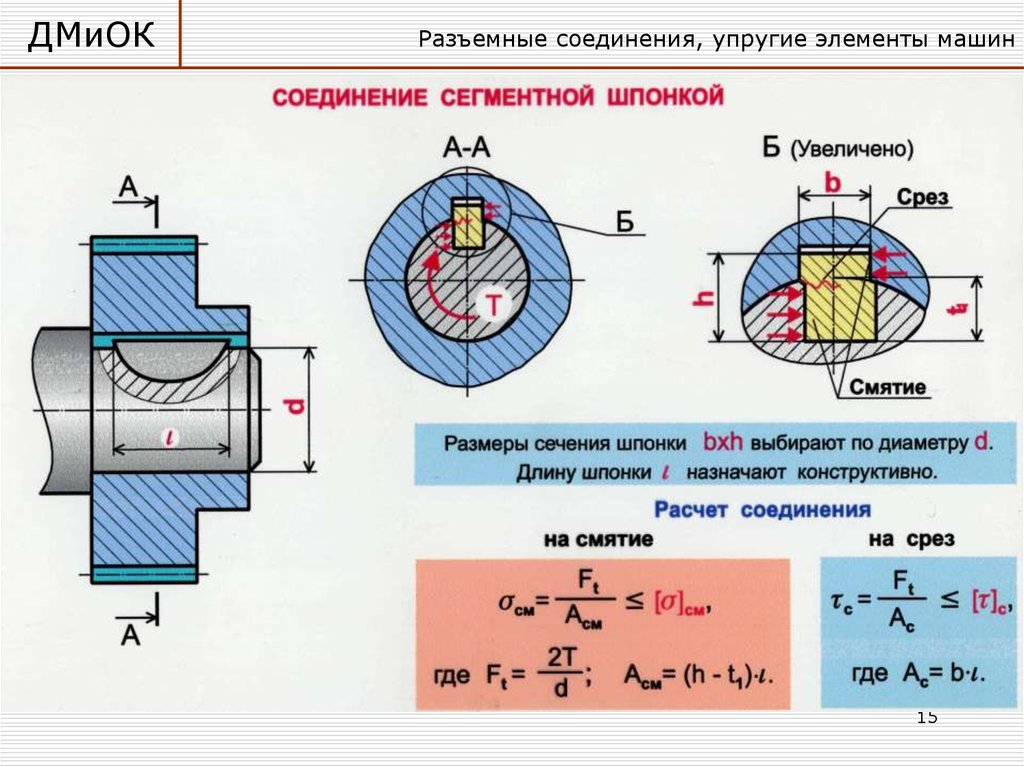

ДМиОКРазъемные соединения, упругие элементы машин

15

16.

ДМиОКРазъемные соединения, упругие элементы машин

16

17.

ДМиОКРазъемные соединения, упругие элементы машин

Шлицевое соединение – соединение зацеплением с помощью шлицев соосных деталей с

цилиндрическими

(коническими)

поверхностями

контакта.

Конструктивно

подобно

многошпоночному соединению. Применяются для неподвижного и подвижного соединения валов со

ступицами.

Достоинства шлицевых соединений:

• Значительную несущую способность

• Имеют малые радиальные габариты

• Обеспечивают взаимозаменяемость

• Обеспечивают хорошее центрирование

• Стандартизованы

Недостатки шлицевых соединений:

• Сложность изготовления шлицев

• Износ шлицев

с ПРЯМОБОЧНЫМИ зубьями – широко распространены в машиностроении, число зубьев z = 6…20,

стандартизованы

• с ЭВОЛЬВЕНТНЫМИ зубьями – более технологичны, имеют высокую точность и прочность, выполняются с

большим количеством зубьев z = 6…82, стандартизованы

• с ТРЕУГОЛЬНЫМИ зубьями – применяют в основном в приборостроении, при ограниченных радиальных

17

габаритах и в неподвижных соединениях, отраслевые стандарты

18.

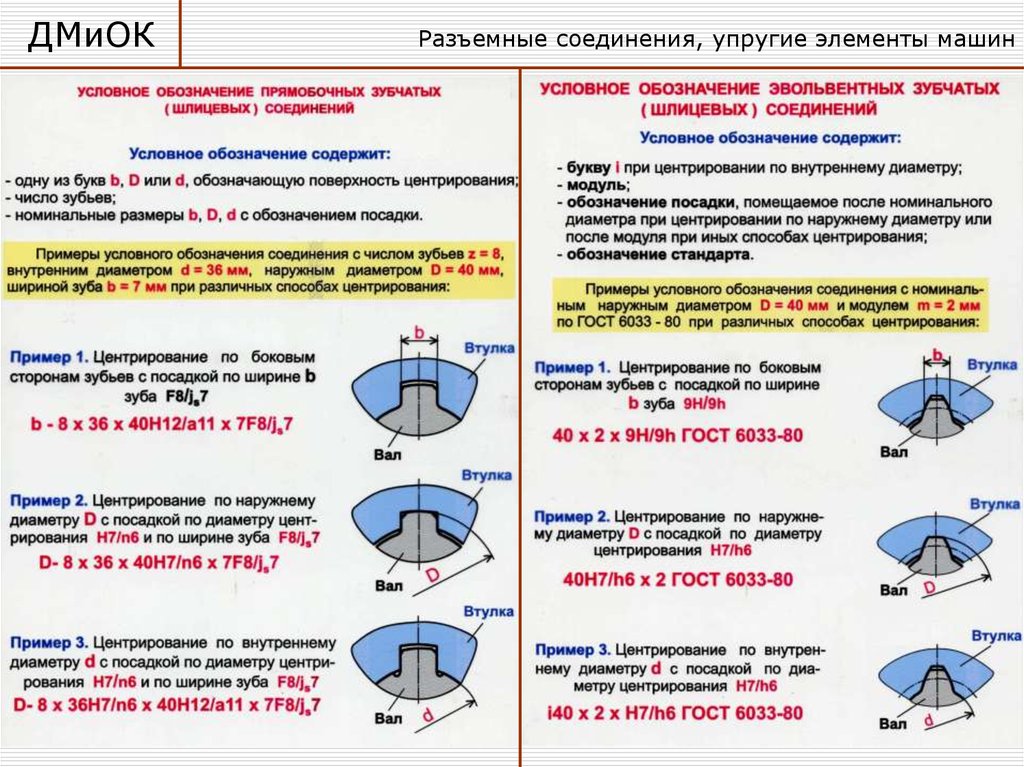

ДМиОКРазъемные соединения, упругие элементы машин

18

19.

ДМиОКРазъемные соединения, упругие элементы машин

19

20.

ДМиОКРазъемные соединения, упругие элементы машин

20

21.

ДМиОКРазъемные соединения, упругие элементы машин

Критерии работоспособности

Виды повреждений

шлицевых соединений

СМЯТИЕ поверхностей

Износ поверхностей

Усталостное разрушение

Напряжения смятия

Угол перекоса

Запас прочности

Прочность

Износостойкость

Выносливость

Критерии

работоспособности

21

22.

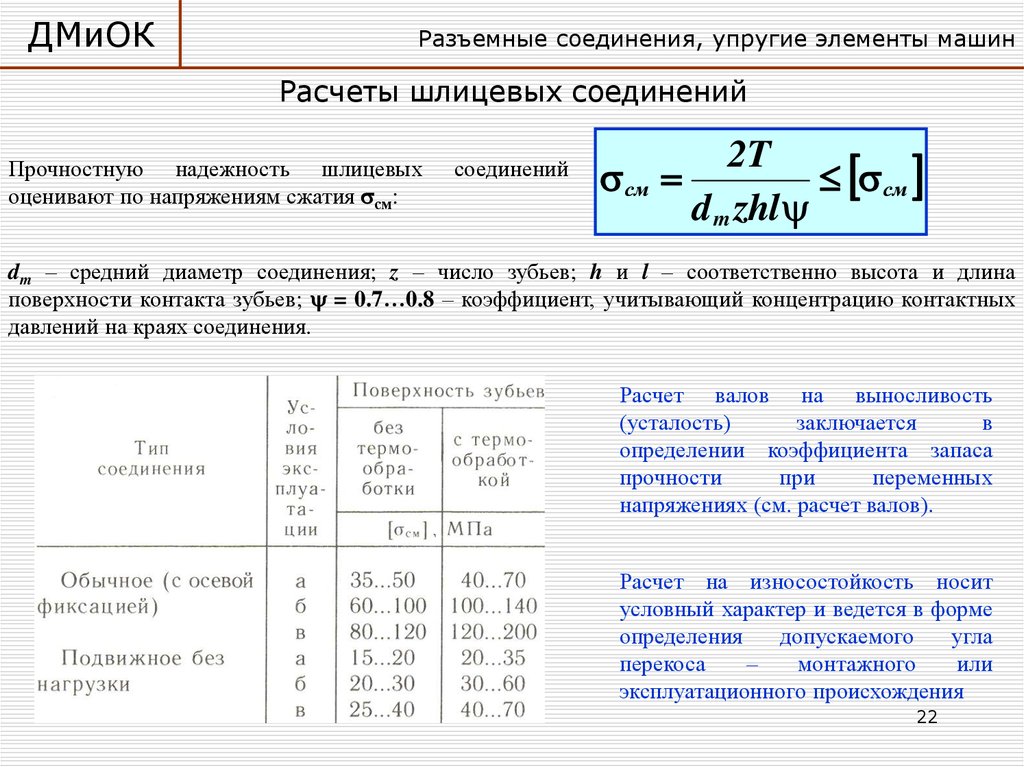

ДМиОКРазъемные соединения, упругие элементы машин

Расчеты шлицевых соединений

Прочностную надежность шлицевых

оценивают по напряжениям сжатия см:

соединений

2T

см

см

d m zhl

dm – средний диаметр соединения; z – число зубьев; h и l – соответственно высота и длина

поверхности контакта зубьев; = 0.7…0.8 – коэффициент, учитывающий концентрацию контактных

давлений на краях соединения.

Расчет валов на выносливость

(усталость)

заключается

в

определении коэффициента запаса

прочности

при

переменных

напряжениях (см. расчет валов).

Расчет на износостойкость носит

условный характер и ведется в форме

определения

допускаемого

угла

перекоса

–

монтажного

или

эксплуатационного происхождения

22

23.

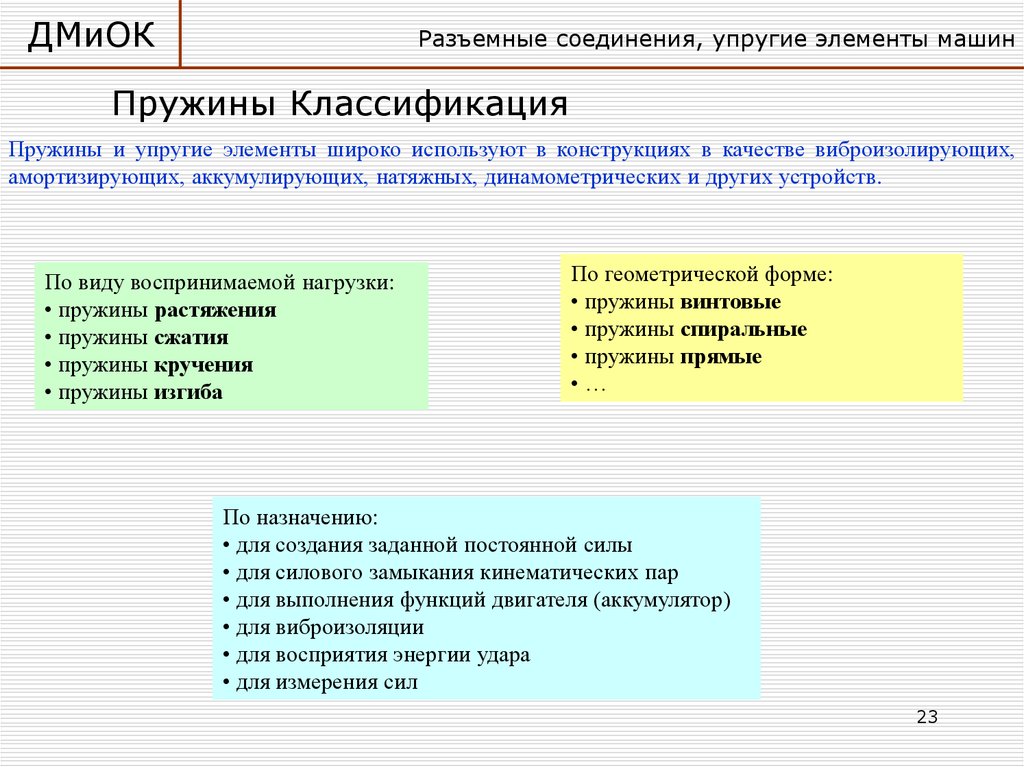

ДМиОКРазъемные соединения, упругие элементы машин

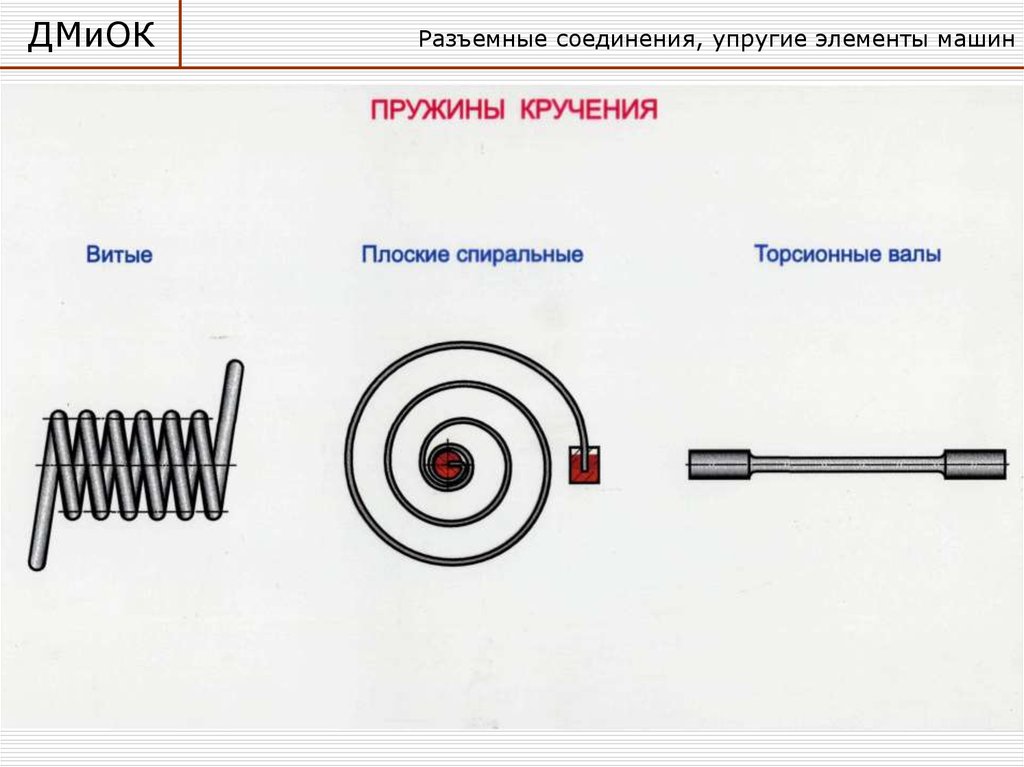

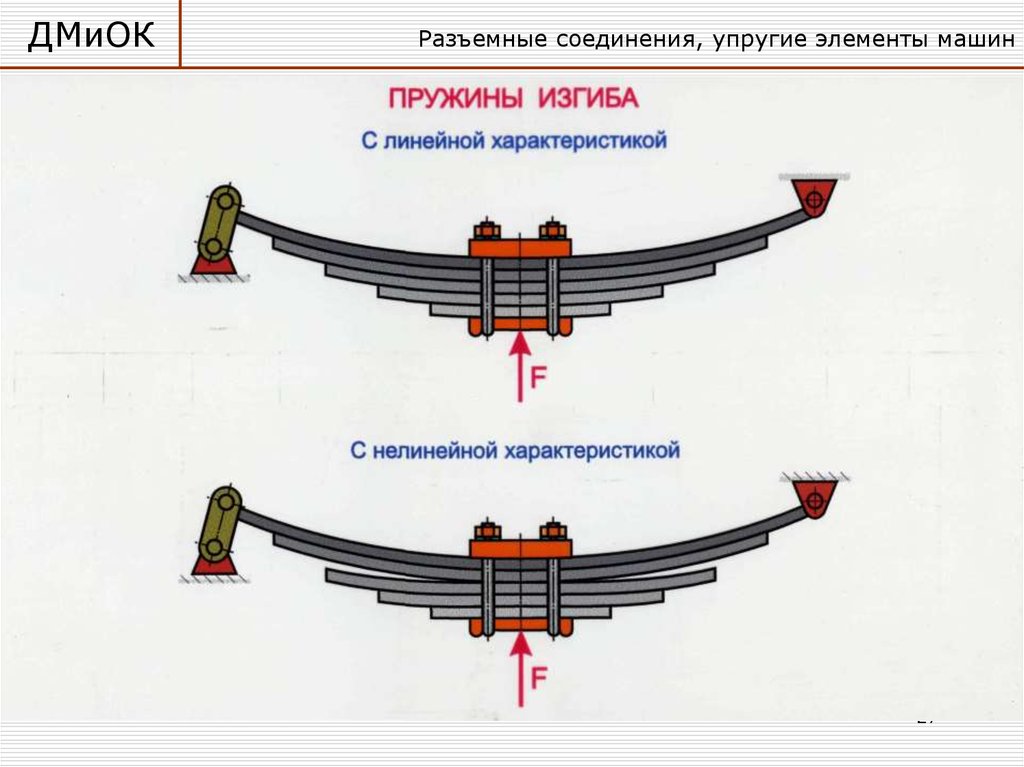

Пружины Классификация

Пружины и упругие элементы широко используют в конструкциях в качестве виброизолирующих,

амортизирующих, аккумулирующих, натяжных, динамометрических и других устройств.

По виду воспринимаемой нагрузки:

• пружины растяжения

• пружины сжатия

• пружины кручения

• пружины изгиба

По геометрической форме:

• пружины винтовые

• пружины спиральные

• пружины прямые

•…

По назначению:

• для создания заданной постоянной силы

• для силового замыкания кинематических пар

• для выполнения функций двигателя (аккумулятор)

• для виброизоляции

• для восприятия энергии удара

• для измерения сил

23

24.

ДМиОКРазъемные соединения, упругие элементы машин

24

25.

ДМиОКРазъемные соединения, упругие элементы машин

25

26.

ДМиОКРазъемные соединения, упругие элементы машин

26

27.

ДМиОКРазъемные соединения, упругие элементы машин

27

28.

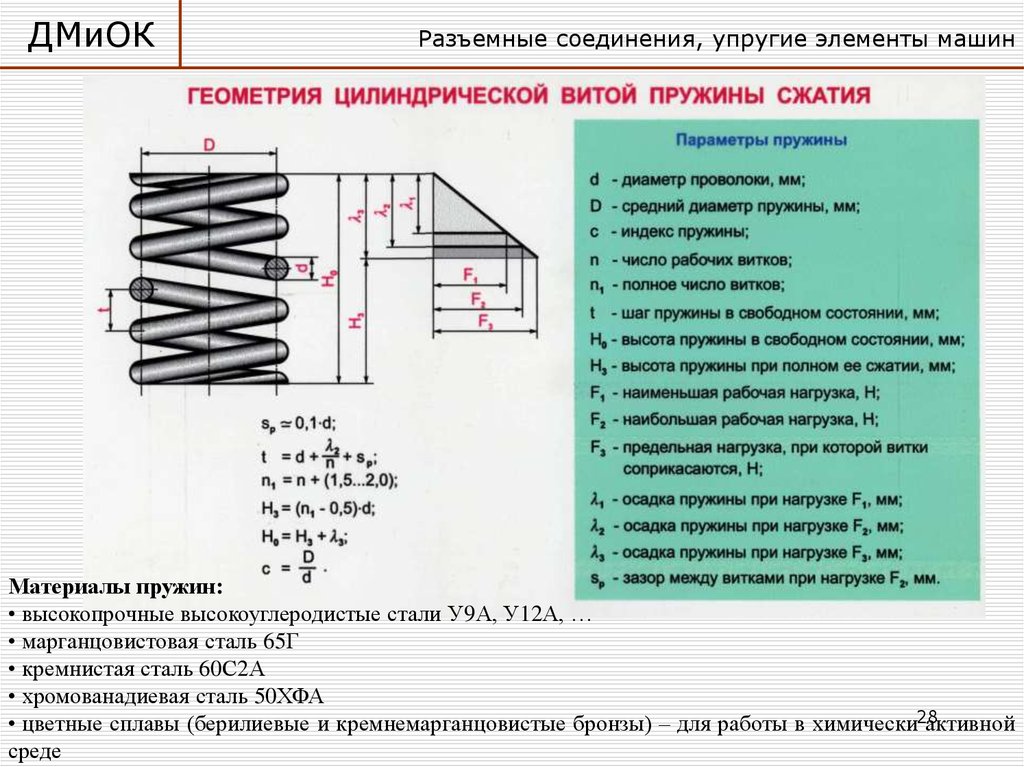

ДМиОКРазъемные соединения, упругие элементы машин

Материалы пружин:

• высокопрочные высокоуглеродистые стали У9А, У12А, …

• марганцовистовая сталь 65Г

• кремнистая сталь 60С2А

• хромованадиевая сталь 50ХФА

• цветные сплавы (берилиевые и кремнемарганцовистые бронзы) – для работы в химически28

активной

среде

29.

ДМиОКРазъемные соединения, упругие элементы машин

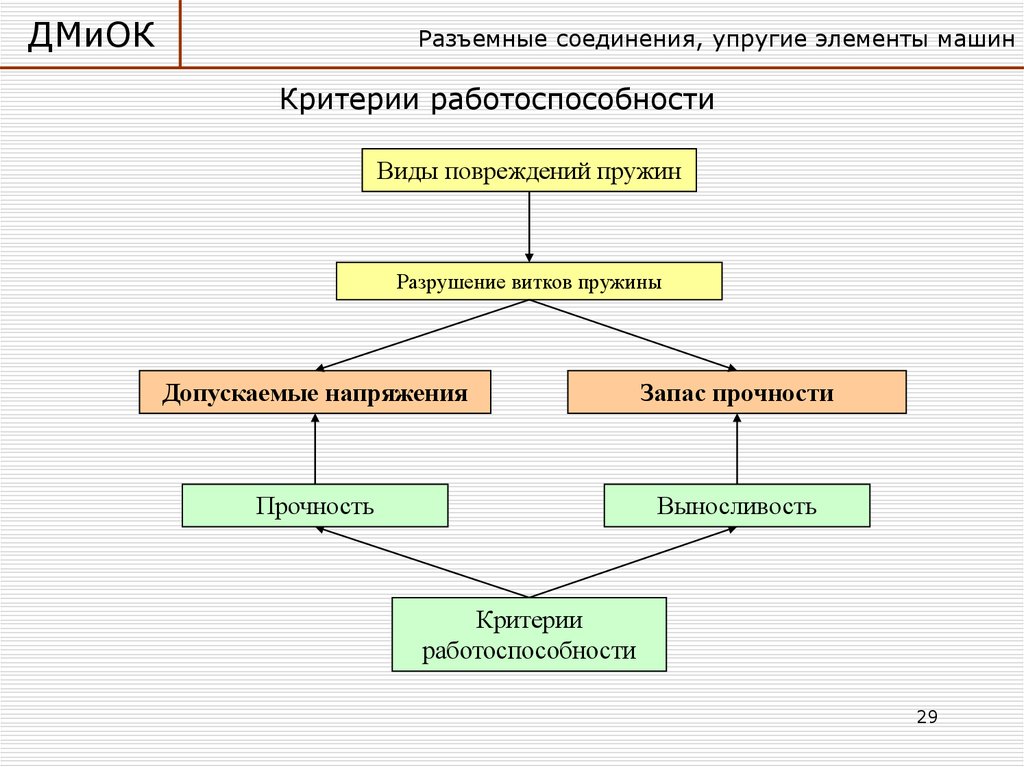

Критерии работоспособности

Виды повреждений пружин

Разрушение витков пружины

Допускаемые напряжения

Запас прочности

Прочность

Выносливость

Критерии

работоспособности

29

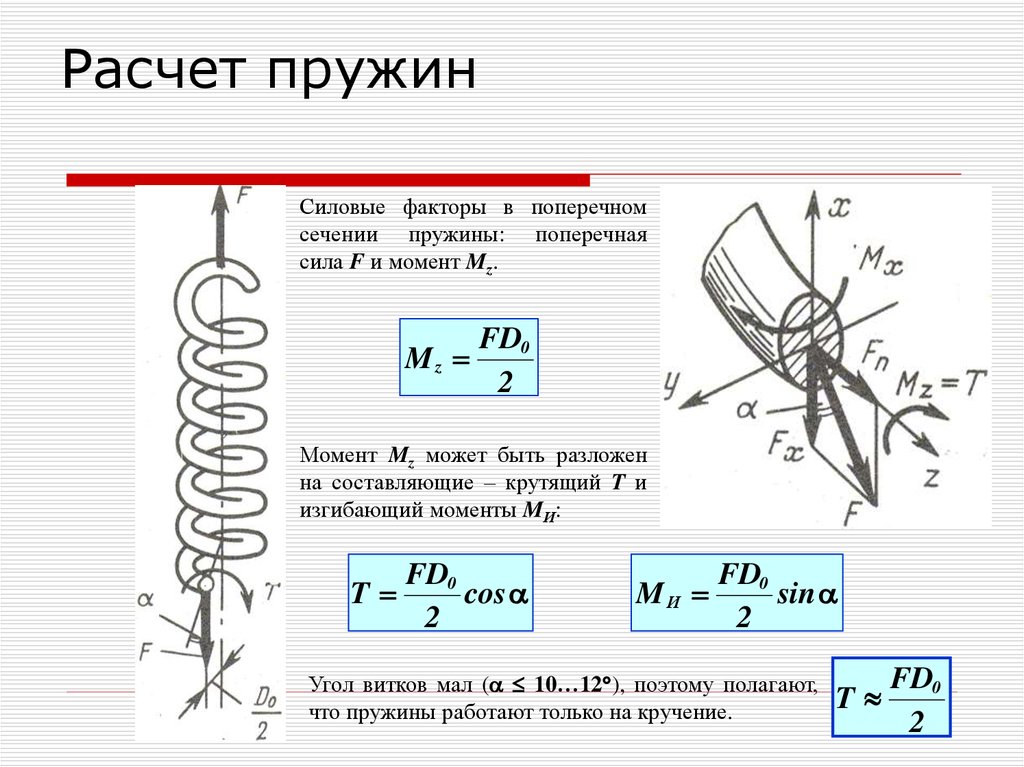

30. Расчет пружин

Силовые факторы в поперечномсечении пружины: поперечная

сила F и момент Mz.

Mz

FD0

2

Момент Mz может быть разложен

на составляющие – крутящий T и

изгибающий моменты MИ:

T

FD0

cos

2

MИ

FD0

sin

2

Угол витков мал ( 10…12 ), поэтому полагают,

что пружины работают только на кручение.

FD0

T 30

2

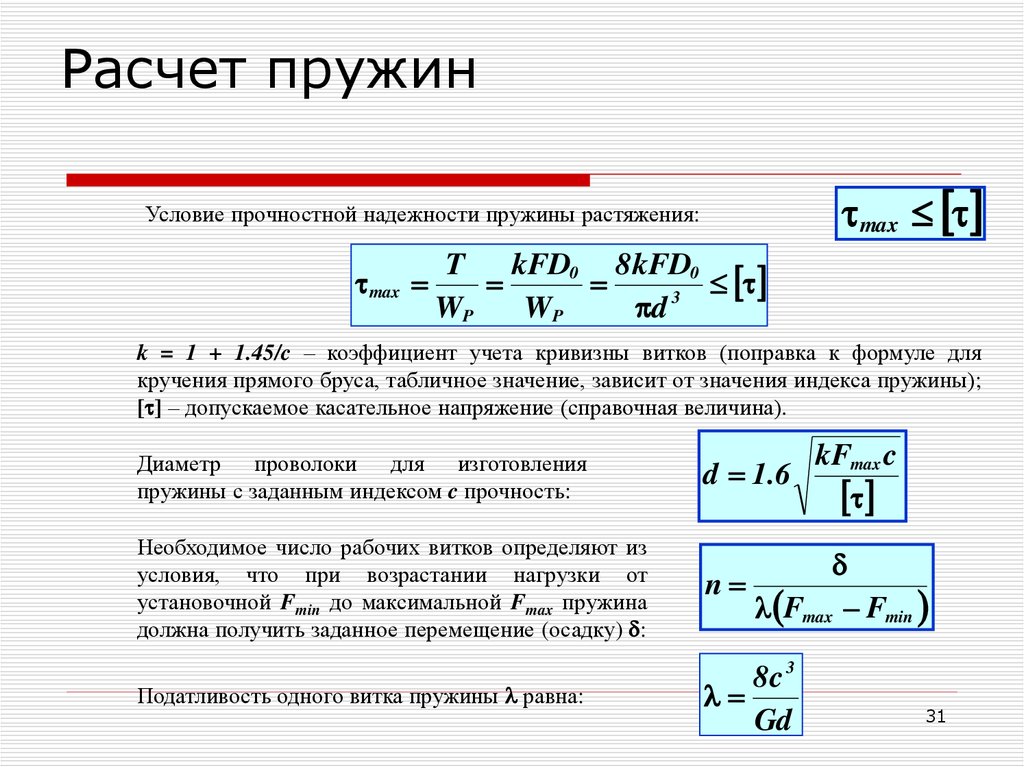

31. Расчет пружин

maxУсловие прочностной надежности пружины растяжения:

max

T

kFD0 8 kFD0

3

WP

WP

d

k = 1 + 1.45/c – коэффициент учета кривизны витков (поправка к формуле для

кручения прямого бруса, табличное значение, зависит от значения индекса пружины);

[ ] – допускаемое касательное напряжение (справочная величина).

Диаметр проволоки для изготовления

пружины с заданным индексом c прочность:

kFmax c

d 1.6

Необходимое число рабочих витков определяют из

условия, что при возрастании нагрузки от

установочной Fmin до максимальной Fmax пружина

должна получить заданное перемещение (осадку) :

n

Податливость одного витка пружины равна:

8c 3

Gd

Fmax Fmin

31

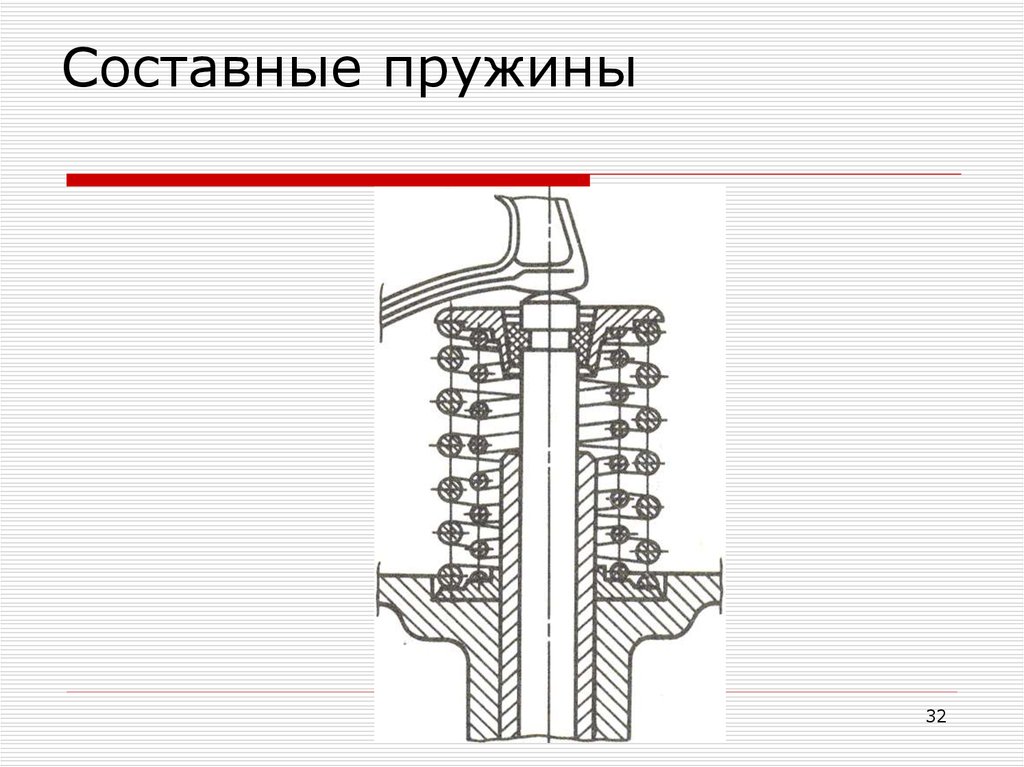

32. Составные пружины

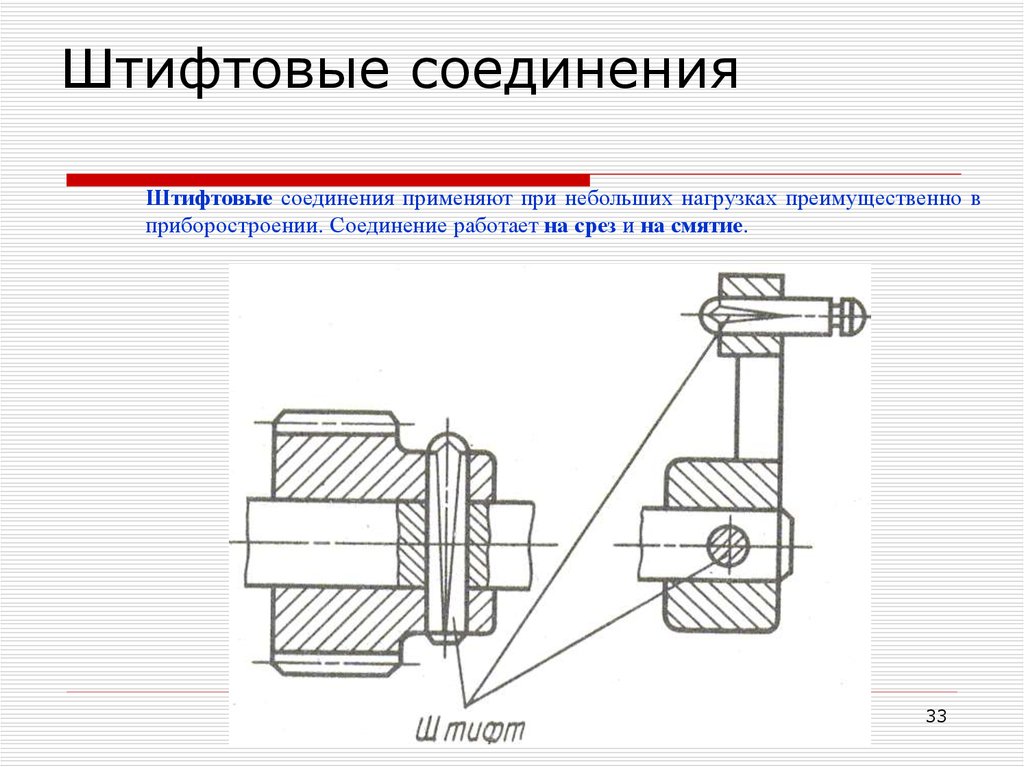

3233. Штифтовые соединения

Штифтовые соединения применяют при небольших нагрузках преимущественно вприборостроении. Соединение работает на срез и на смятие.

33

34. Профильные соединения

Профильные соединения – соединения, в которых ступица (втулка) насаживается нафасонную поверхность вала и таким образом обеспечивается передача вращения.

Имеют малую концентрацию напряжений, обладают самоцентрированием,

малошумны, но сложны в изготовлении и эксплуатации. Рассчитывают на смятие.

34

35. Вопросы для самоконтроля

Каковы основные способы соединения вала соступицей?

Какими способами получают соединения с натягом?

Каковы

виды

повреждений

и

критерии

работоспособности соединений с натягом?

В чем преимущества и недостатки шпоночных

соединений?

Какие виды шпонок применяются в шпоночных

соединениях?

Каковы

критерии

работоспособности

шпоночных

соединений и как их рассчитывают?

Как рассчитывают шлицевые соединения и в чем их

преимущества?

Каковы конструкции штифтовых и профильных

соединений вала и ступицы?

Как классифицируют и где применяются пружины? 35

Каковы достоинства резиновых упругих элементов?

36.

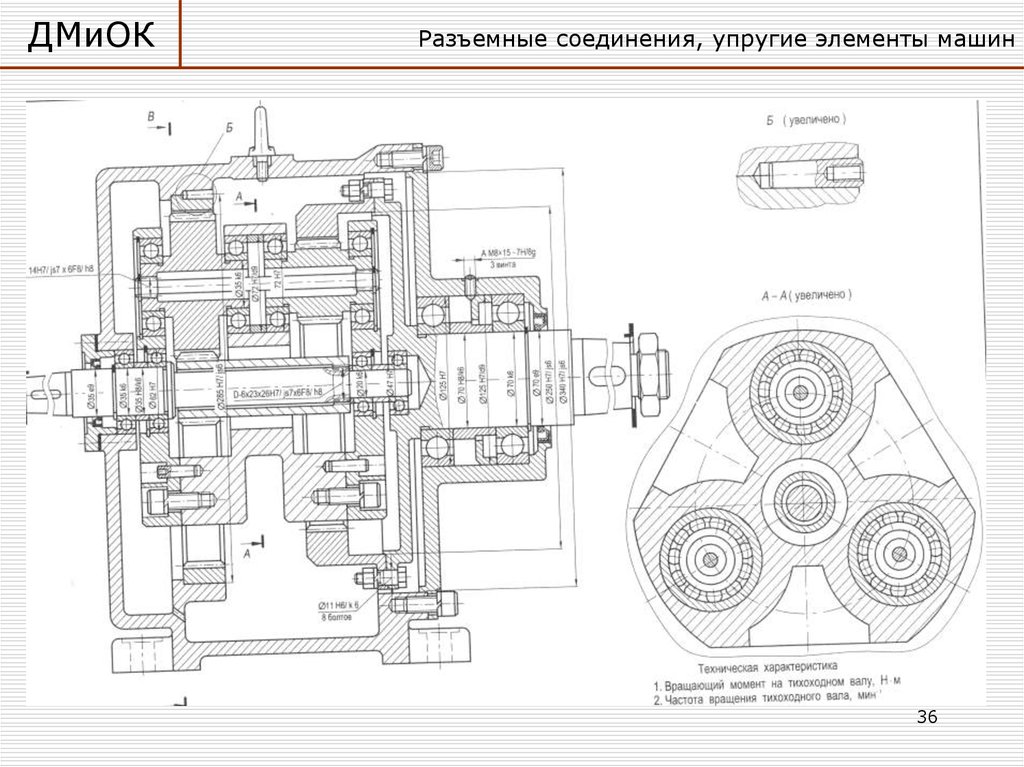

ДМиОКРазъемные соединения, упругие элементы машин

36

37.

ДМиОКРазъемные соединения, упругие элементы машин

37

Механика

Механика