Похожие презентации:

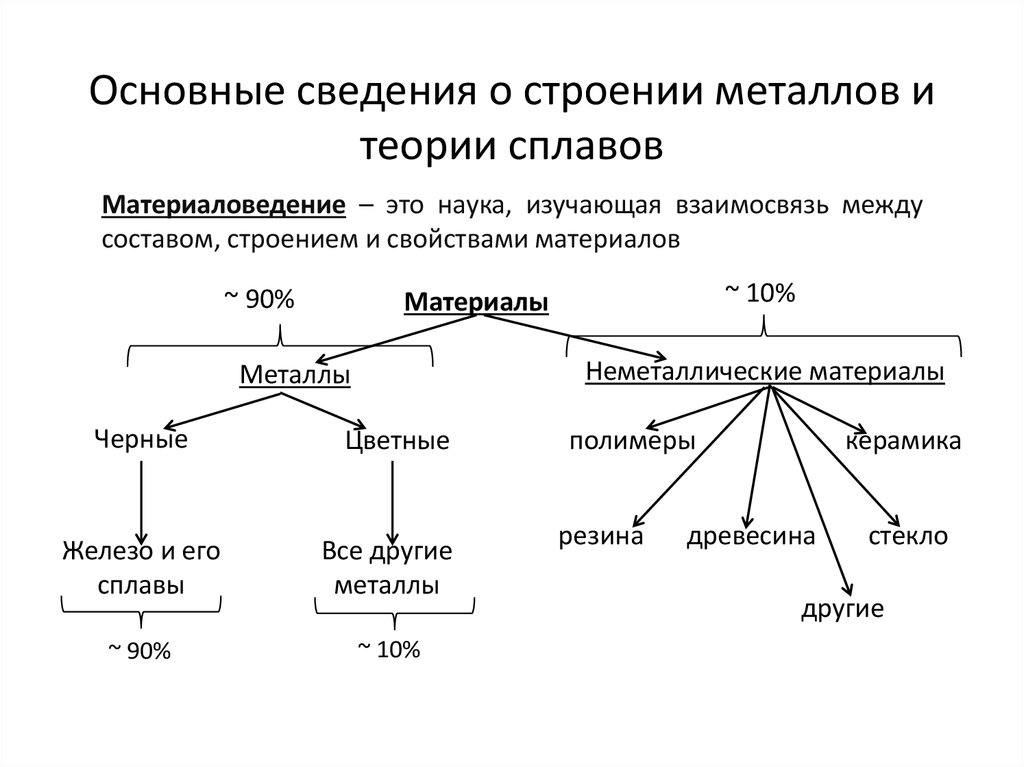

Основные сведения о строении металлов и теории сплавов

1. Основные сведения о строении металлов и теории сплавов

Материаловедение – это наука, изучающая взаимосвязь междусоставом, строением и свойствами материалов

~ 90%

Неметаллические материалы

Металлы

Черные

~ 10%

Материалы

Цветные

Железо и его

сплавы

Все другие

металлы

~ 90%

~ 10%

полимеры

резина

керамика

древесина

стекло

другие

2.

Цветные металлы:легкие металлы (Be, Mg, Al, Ti) – плотность до 5 г/см3 ;

тяжелые металлы (Pb, Mo, Ag, Au, Pt, W, Ta, Ir, Os) – плотность

выше 10 г/см3 ;

легкоплавкие металлы (Sn, Pb, Zn) – с низкой температурой

плавления (232; 327; 410 С);

тугоплавкие металлы (W, Mo, Ta, Nb) с температурой плавления

выше, чем у железа (>1536 С);

благородные металлы (Au, Ag, Pt, Pd, Os), обладающие

химической инертностью;

урановые металлы (U, Th, Pa) – актиноиды, используемые в

атомной технике;

редкоземельные металлы (РЗМ) – лантаноиды, применяемые для

модифицирования стали;

щелочные и щелочноземельные металлы (Li, Na, K), используемые

в качестве теплоносителей в атомных реакторах

3.

Характерные свойства металлов:• Высокая тепло- и электропроводность;

• Термоэлектронная эмиссия (т.е. способность испускать электроны при

нагреве);

• Хорошая отражательная способность (металлы непрозрачны и обладают

металлическим блеском);

• Повышенная способность к пластической деформации (высокая

пластичность);

• Положительный температурный коэффициент электрического

сопротивления (т.е. рост сопротивления с повышением температуры и

сверхпроводимость многих металлов (около 30) при температурах,

близких к абсолютному нулю);

• Кристаллическое строение в твердом состоянии.

Металл

Чистый металл

- Обладают низкой прочностью

- Часто не обеспечивают требуемых свойств

- Применяются редко

Сплав

- Обладают характерными свойствами

металлов

- Имеют улучшенные характеристики

- Применяются часто

4.

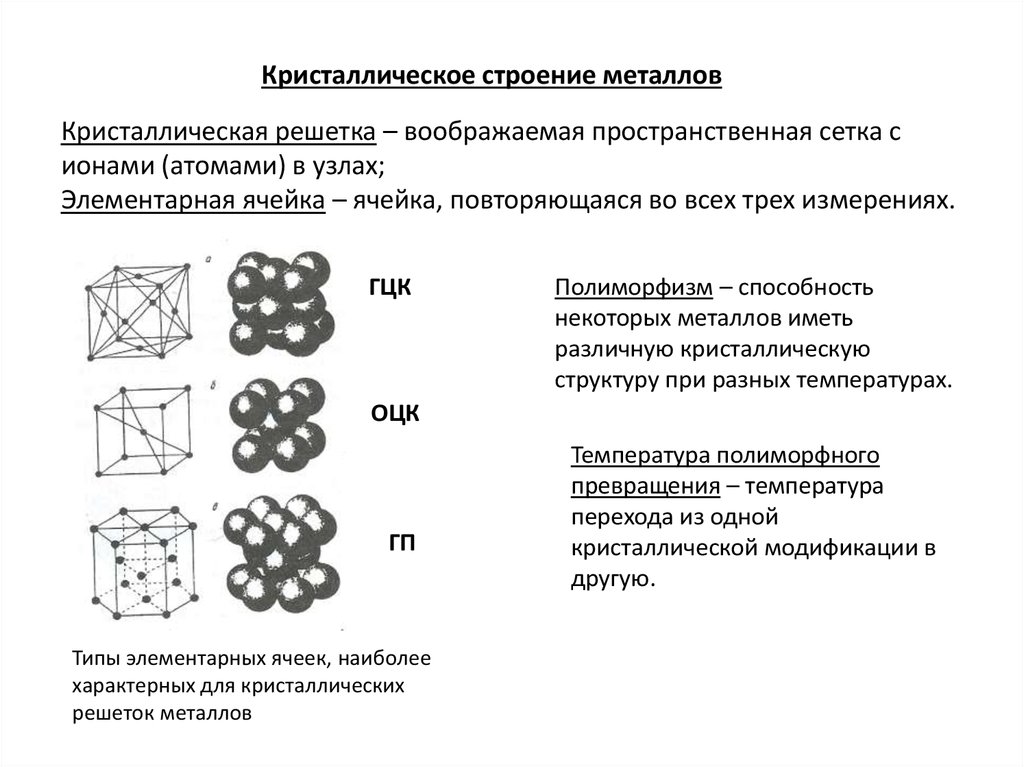

Кристаллическое строение металловКристаллическая решетка – воображаемая пространственная сетка с

ионами (атомами) в узлах;

Элементарная ячейка – ячейка, повторяющаяся во всех трех измерениях.

ГЦК

Полиморфизм – способность

некоторых металлов иметь

различную кристаллическую

структуру при разных температурах.

ОЦК

ГП

Типы элементарных ячеек, наиболее

характерных для кристаллических

решеток металлов

Температура полиморфного

превращения – температура

перехода из одной

кристаллической модификации в

другую.

5.

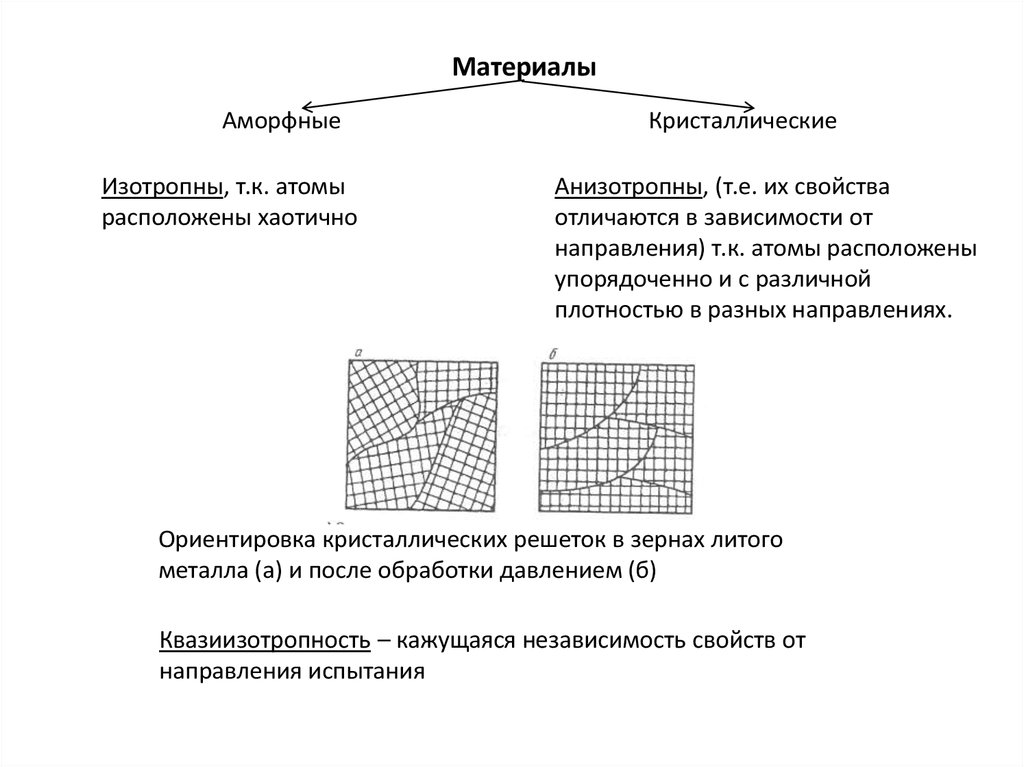

МатериалыАморфные

Изотропны, т.к. атомы

расположены хаотично

Кристаллические

Анизотропны, (т.е. их свойства

отличаются в зависимости от

направления) т.к. атомы расположены

упорядоченно и с различной

плотностью в разных направлениях.

Ориентировка кристаллических решеток в зернах литого

металла (а) и после обработки давлением (б)

Квазиизотропность – кажущаяся независимость свойств от

направления испытания

6.

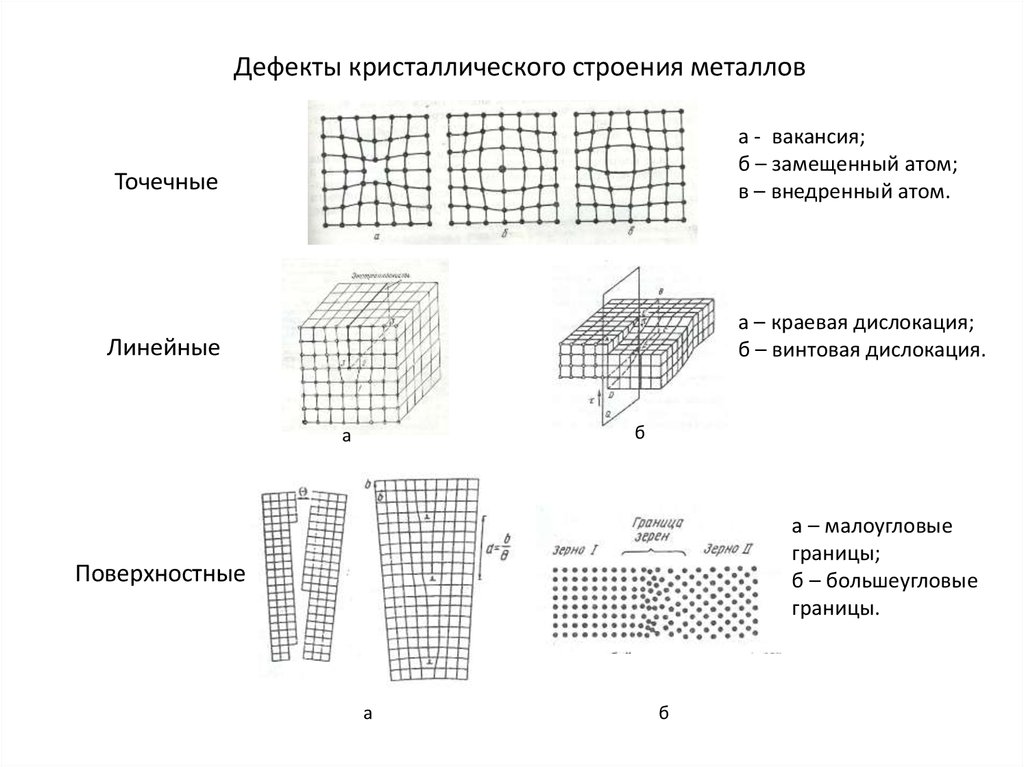

Дефекты кристаллического строения металлова - вакансия;

б – замещенный атом;

в – внедренный атом.

Точечные

а – краевая дислокация;

б – винтовая дислокация.

Линейные

б

а

а – малоугловые

границы;

б – большеугловые

границы.

Поверхностные

а

б

7.

Кристаллизация металловЗарождение центров кристаллизации

Рост кристаллов из этих центров

Строение металлического слитка

I – наружная

мелкозернистая

зона;

II – зона столбчатых

кристаллов;

III – зона равноосных

Схема дендритного кристалла

кристаллов.

Неоднородность химического состава

в пределах дендрита называется

дендритной ликвацией

Схема строения слитка спокойной стали

8.

Основные технологические процессы получения металлическихзаготовок

Литье – расплавленный металл заливают в литейные

формы, где металл застывает. Полученная таким

образом деталь называется отливкой.

Обработка металла давлением - включает технологические процессы, в

результате которых изменяется форма металлической заготовки без нарушения

её сплошности за счёт относительного смещения отдельных её частей, то есть

путём пластической деформации.

Основные виды обработки металлов давлением:

Прокатка - процесс пластического деформирования тел, между вращающимися приводными

валками. Получаемое изделие – прокат.

Ковка - высокотемпературная обработка различных металлов, нагретых до ковочной

температуры. Получаемое изделие – поковка.

Волочение - обработка металлов давлением, при которой изделия (заготовки) круглого или

фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого

меньше сечения заготовки. Применяется в производстве пруткового металла, проволоки,

труб и др.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного

инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из

матрицы, пуансона и дополнительных частей. Штамповка бывает листовая и объемная.

9.

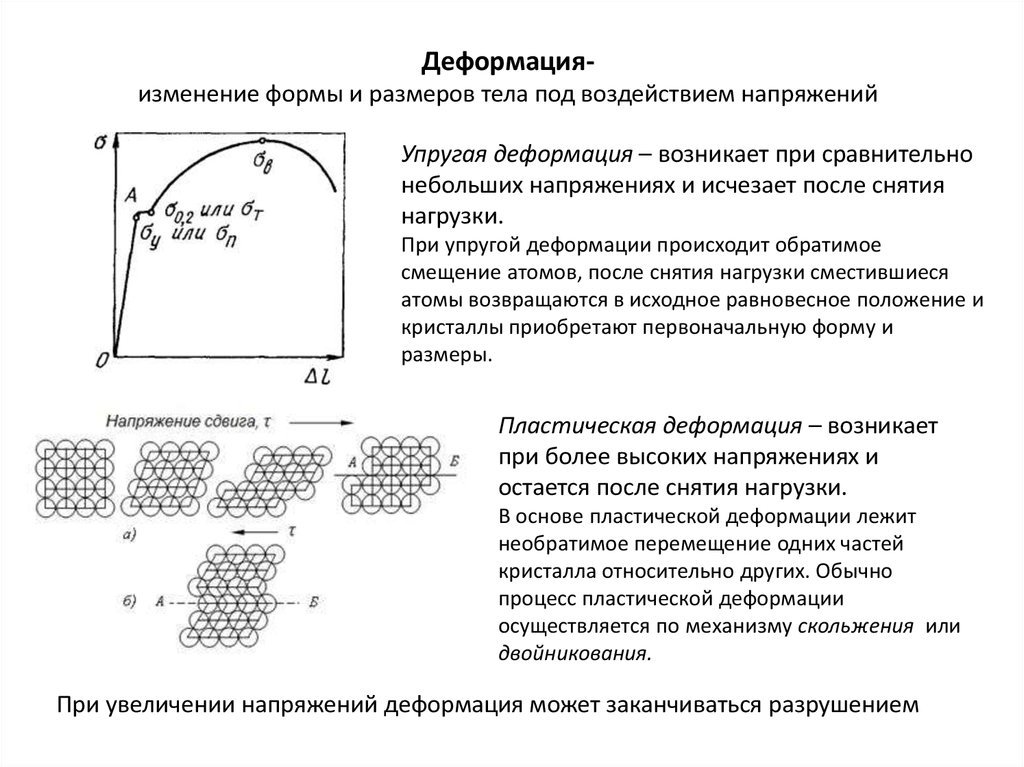

Деформацияизменение формы и размеров тела под воздействием напряженийУпругая деформация – возникает при сравнительно

небольших напряжениях и исчезает после снятия

нагрузки.

При упругой деформации происходит обратимое

смещение атомов, после снятия нагрузки сместившиеся

атомы возвращаются в исходное равновесное положение и

кристаллы приобретают первоначальную форму и

размеры.

Пластическая деформация – возникает

при более высоких напряжениях и

остается после снятия нагрузки.

В основе пластической деформации лежит

необратимое перемещение одних частей

кристалла относительно других. Обычно

процесс пластической деформации

осуществляется по механизму скольжения или

двойникования.

При увеличении напряжений деформация может заканчиваться разрушением

10.

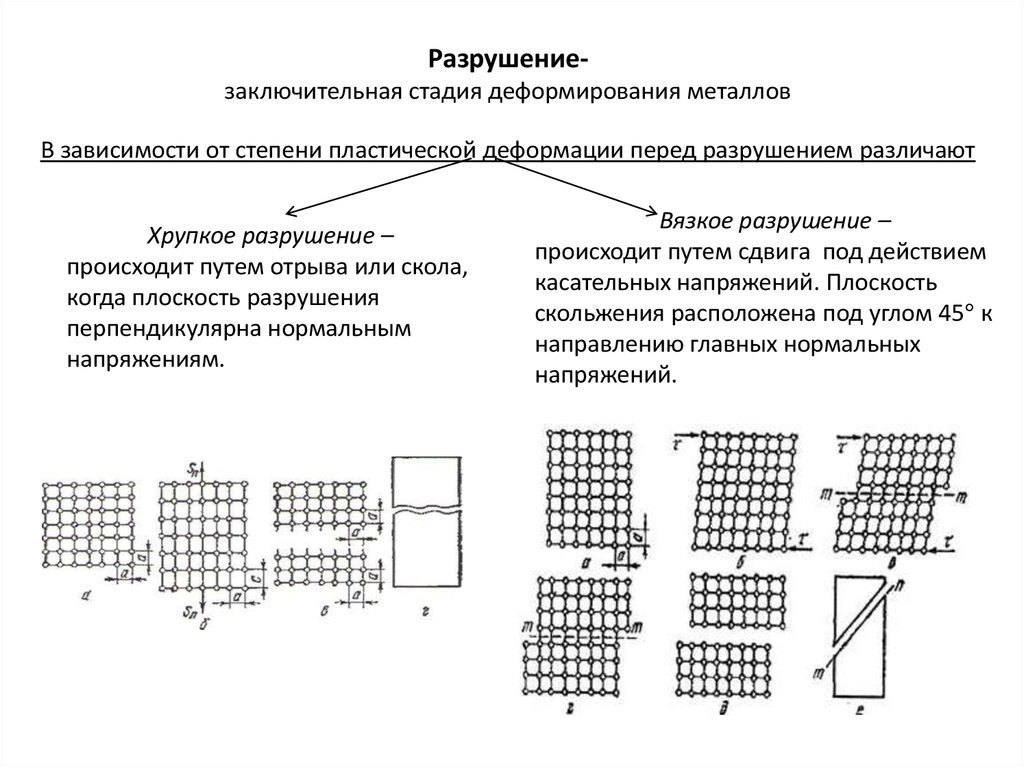

Разрушениезаключительная стадия деформирования металловВ зависимости от степени пластической деформации перед разрушением различают

Хрупкое разрушение –

происходит путем отрыва или скола,

когда плоскость разрушения

перпендикулярна нормальным

напряжениям.

Вязкое разрушение –

происходит путем сдвига под действием

касательных напряжений. Плоскость

скольжения расположена под углом 45 к

направлению главных нормальных

напряжений.

11.

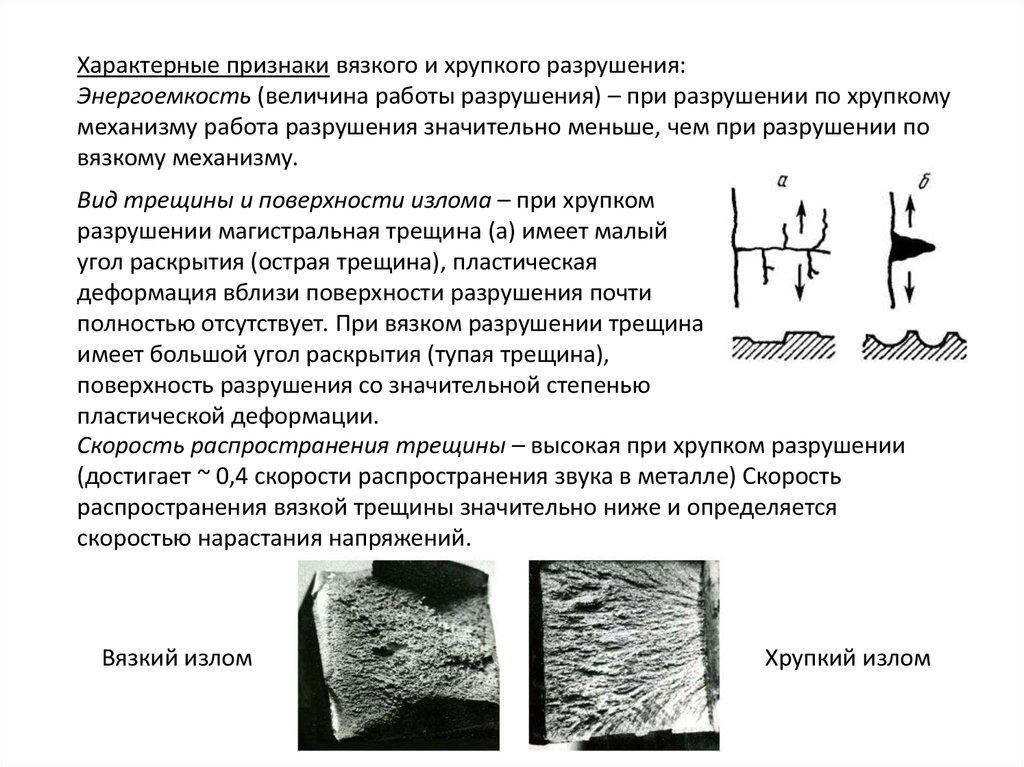

Характерные признаки вязкого и хрупкого разрушения:Энергоемкость (величина работы разрушения) – при разрушении по хрупкому

механизму работа разрушения значительно меньше, чем при разрушении по

вязкому механизму.

Вид трещины и поверхности излома – при хрупком

разрушении магистральная трещина (а) имеет малый

угол раскрытия (острая трещина), пластическая

деформация вблизи поверхности разрушения почти

полностью отсутствует. При вязком разрушении трещина

имеет большой угол раскрытия (тупая трещина),

поверхность разрушения со значительной степенью

пластической деформации.

Скорость распространения трещины – высокая при хрупком разрушении

(достигает ~ 0,4 скорости распространения звука в металле) Скорость

распространения вязкой трещины значительно ниже и определяется

скоростью нарастания напряжений.

Вязкий излом

Хрупкий излом

12.

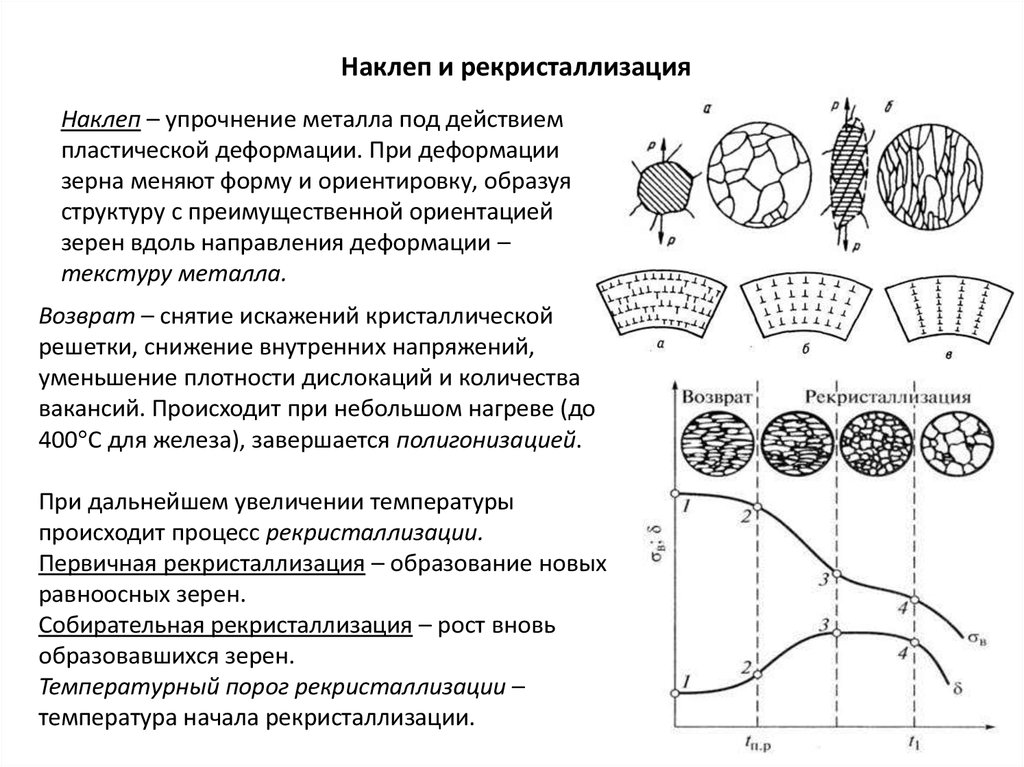

Наклеп и рекристаллизацияНаклеп – упрочнение металла под действием

пластической деформации. При деформации

зерна меняют форму и ориентировку, образуя

структуру с преимущественной ориентацией

зерен вдоль направления деформации –

текстуру металла.

Возврат – снятие искажений кристаллической

решетки, снижение внутренних напряжений,

уменьшение плотности дислокаций и количества

вакансий. Происходит при небольшом нагреве (до

400 С для железа), завершается полигонизацией.

При дальнейшем увеличении температуры

происходит процесс рекристаллизации.

Первичная рекристаллизация – образование новых

равноосных зерен.

Собирательная рекристаллизация – рост вновь

образовавшихся зерен.

Температурный порог рекристаллизации –

температура начала рекристаллизации.

13.

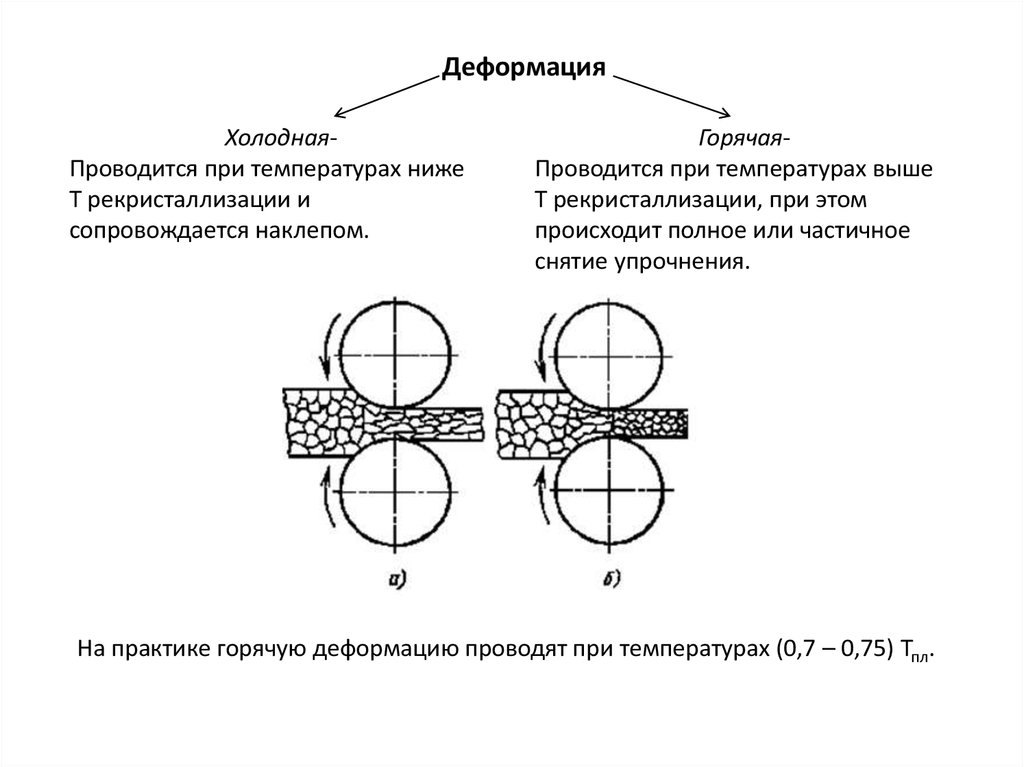

ДеформацияХолоднаяПроводится при температурах ниже

Т рекристаллизации и

сопровождается наклепом.

ГорячаяПроводится при температурах выше

Т рекристаллизации, при этом

происходит полное или частичное

снятие упрочнения.

На практике горячую деформацию проводят при температурах (0,7 – 0,75) Тпл.

14.

Методы изучения структуры металловСистема – совокупность фаз, находящихся в состоянии равновесия.

Фаза – однородные (гомогенные) составные части системы, имеющие одинаковый состав,

кристаллическое строение и свойства, одно и то же агрегатное состояние и отделенные от

остальных частей поверхностями раздела.

Структура – форма, размеры и характер взаимного расположения соответствующих фаз в

металлах и сплавах.

СТРУКТУРА

Макроструктура

Строение металла или

сплава, видимое

невооруженным глазом

и/или при небольшом

увеличении в 30-40 раз.

Микроструктура

Строение металла или

сплава, наблюдаемое с

помощью микроскопа

(оптического, растрового

или просвечивающего) при

больших увеличениях.

15.

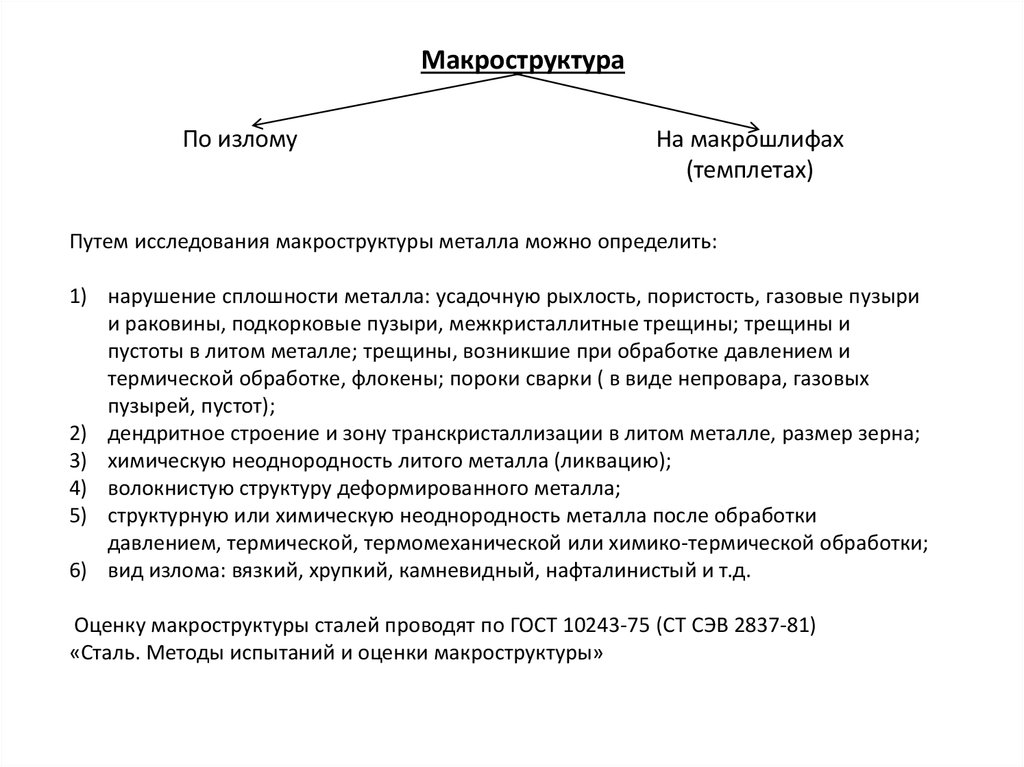

МакроструктураПо излому

На макрошлифах

(темплетах)

Путем исследования макроструктуры металла можно определить:

1) нарушение сплошности металла: усадочную рыхлость, пористость, газовые пузыри

и раковины, подкорковые пузыри, межкристаллитные трещины; трещины и

пустоты в литом металле; трещины, возникшие при обработке давлением и

термической обработке, флокены; пороки сварки ( в виде непровара, газовых

пузырей, пустот);

2) дендритное строение и зону транскристаллизации в литом металле, размер зерна;

3) химическую неоднородность литого металла (ликвацию);

4) волокнистую структуру деформированного металла;

5) структурную или химическую неоднородность металла после обработки

давлением, термической, термомеханической или химико-термической обработки;

6) вид излома: вязкий, хрупкий, камневидный, нафталинистый и т.д.

Оценку макроструктуры сталей проводят по ГОСТ 10243-75 (СТ СЭВ 2837-81)

«Сталь. Методы испытаний и оценки макроструктуры»

16.

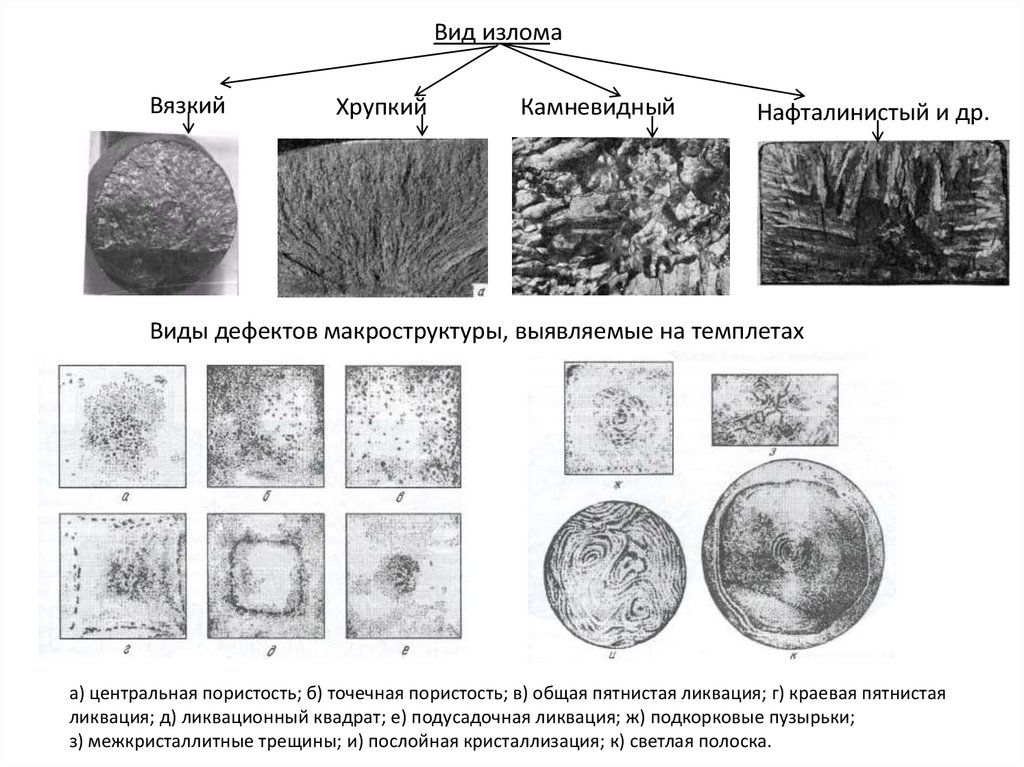

Вид изломаВязкий

Хрупкий

Камневидный

Нафталинистый и др.

Виды дефектов макроструктуры, выявляемые на темплетах

а) центральная пористость; б) точечная пористость; в) общая пятнистая ликвация; г) краевая пятнистая

ликвация; д) ликвационный квадрат; е) подусадочная ликвация; ж) подкорковые пузырьки;

з) межкристаллитные трещины; и) послойная кристаллизация; к) светлая полоска.

17.

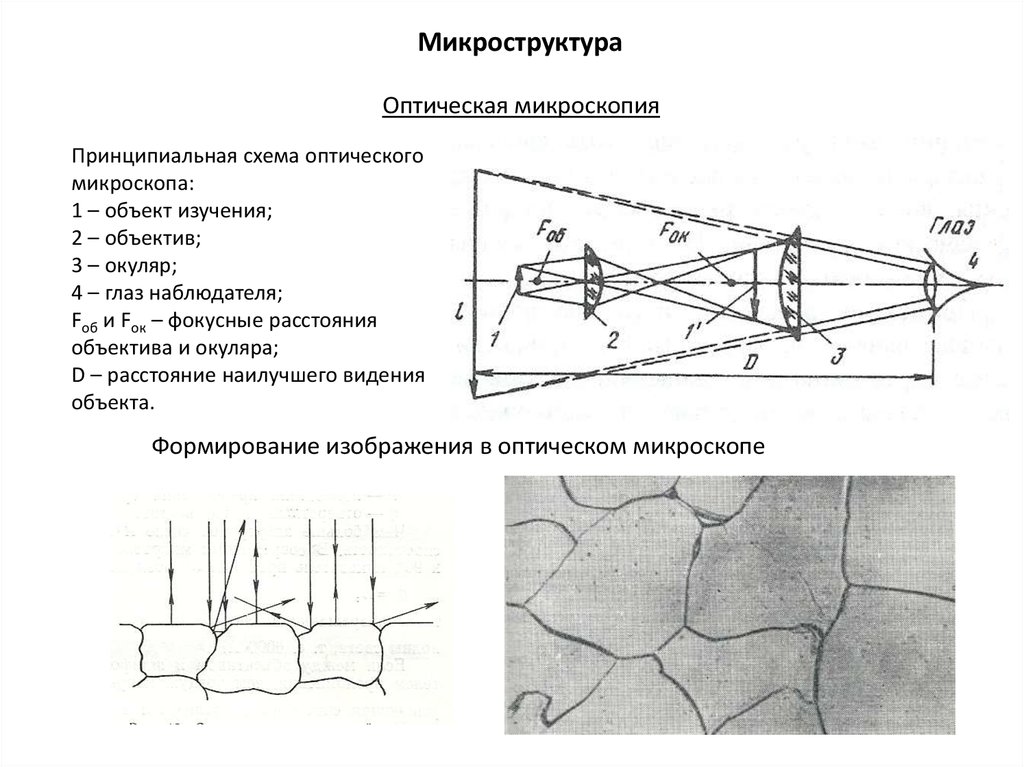

МикроструктураОптическая микроскопия

Принципиальная схема оптического

микроскопа:

1 – объект изучения;

2 – объектив;

3 – окуляр;

4 – глаз наблюдателя;

Fоб и Fок – фокусные расстояния

объектива и окуляра;

D – расстояние наилучшего видения

объекта.

Формирование изображения в оптическом микроскопе

18.

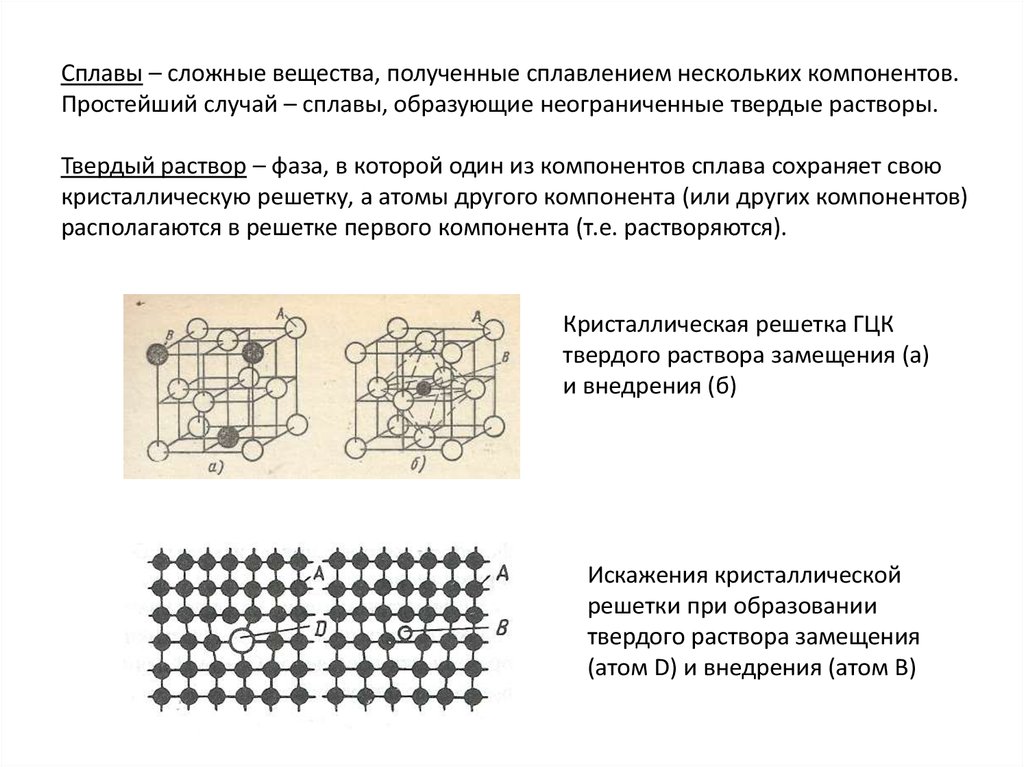

Сплавы – сложные вещества, полученные сплавлением нескольких компонентов.Простейший случай – сплавы, образующие неограниченные твердые растворы.

Твердый раствор – фаза, в которой один из компонентов сплава сохраняет свою

кристаллическую решетку, а атомы другого компонента (или других компонентов)

располагаются в решетке первого компонента (т.е. растворяются).

Кристаллическая решетка ГЦК

твердого раствора замещения (а)

и внедрения (б)

Искажения кристаллической

решетки при образовании

твердого раствора замещения

(атом D) и внедрения (атом B)

19.

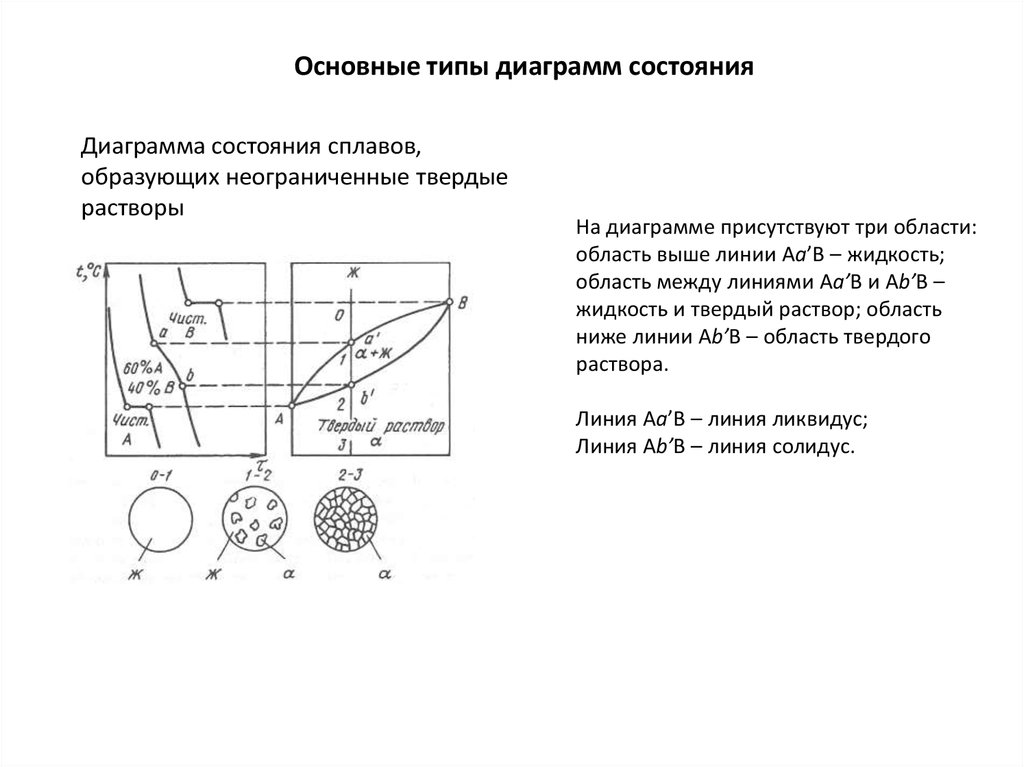

Основные типы диаграмм состоянияДиаграмма состояния сплавов,

образующих неограниченные твердые

растворы

На диаграмме присутствуют три области:

область выше линии Аа’B – жидкость;

область между линиями Aa’B и Ab’B –

жидкость и твердый раствор; область

ниже линии Ab’B – область твердого

раствора.

Линия Аа’B – линия ликвидус;

Линия Ab’B – линия солидус.

20.

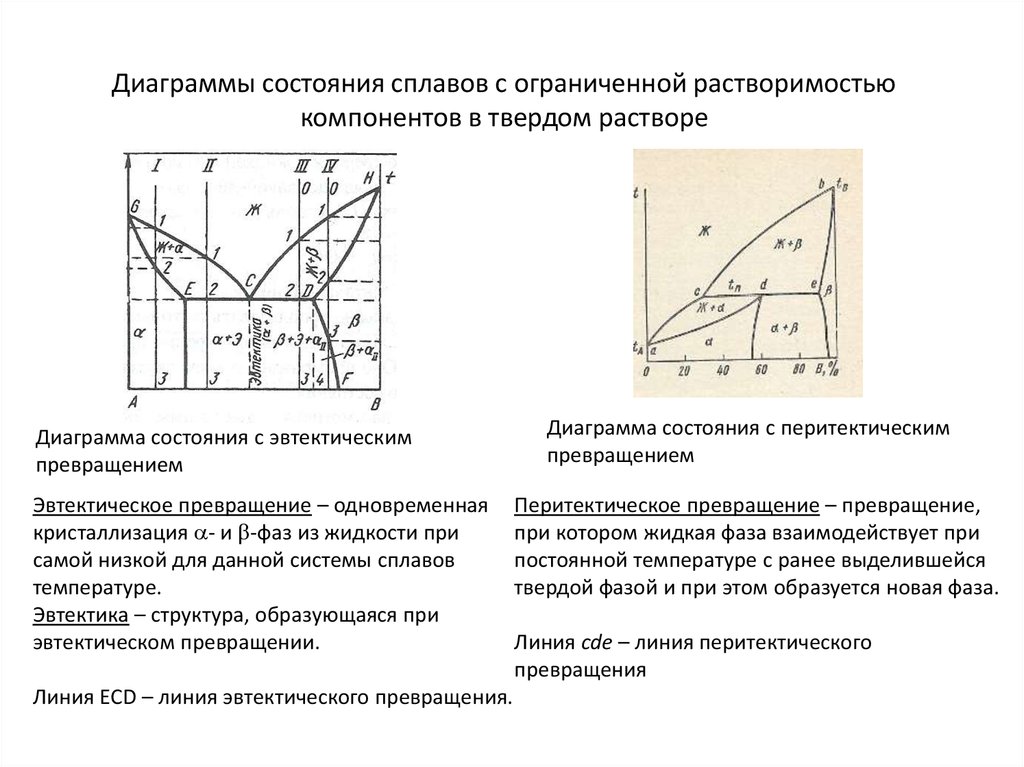

Диаграммы состояния сплавов с ограниченной растворимостьюкомпонентов в твердом растворе

Диаграмма состояния с эвтектическим

превращением

Эвтектическое превращение – одновременная

кристаллизация - и -фаз из жидкости при

самой низкой для данной системы сплавов

температуре.

Эвтектика – структура, образующаяся при

эвтектическом превращении.

Линия ECD – линия эвтектического превращения.

Диаграмма состояния с перитектическим

превращением

Перитектическое превращение – превращение,

при котором жидкая фаза взаимодействует при

постоянной температуре с ранее выделившейся

твердой фазой и при этом образуется новая фаза.

Линия cde – линия перитектического

превращения

21.

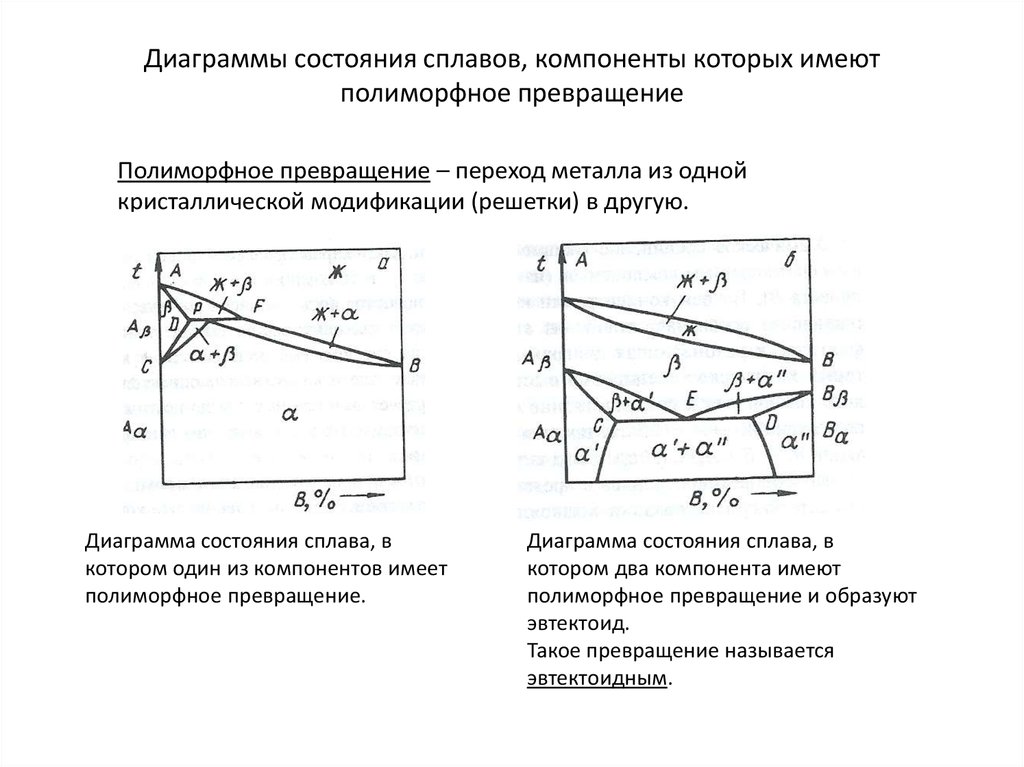

Диаграммы состояния сплавов, компоненты которых имеютполиморфное превращение

Полиморфное превращение – переход металла из одной

кристаллической модификации (решетки) в другую.

Диаграмма состояния сплава, в

котором один из компонентов имеет

полиморфное превращение.

Диаграмма состояния сплава, в

котором два компонента имеют

полиморфное превращение и образуют

эвтектоид.

Такое превращение называется

эвтектоидным.

Химия

Химия