Похожие презентации:

Технологическая подготовки производства (ТПП) и состав ее задач

1. Введение

Технологическая подготовки производства (ТПП) исостав ее задач

Влияние типа производства и характера

выпускаемой продукции на состав задач ТПП

Методы ТПП в условиях единичного, серийного и

массового производств

Особенности ТПП в современных условиях

Методы

совершенствования

ТПП.

Унификация,

типовая и групповая технологии. Применение ЭВМ для

решения задач ТПП

Краткий исторический очерк создания и развития

автоматизированных систем технологической подготовки

производства (АС ТПП)

2.

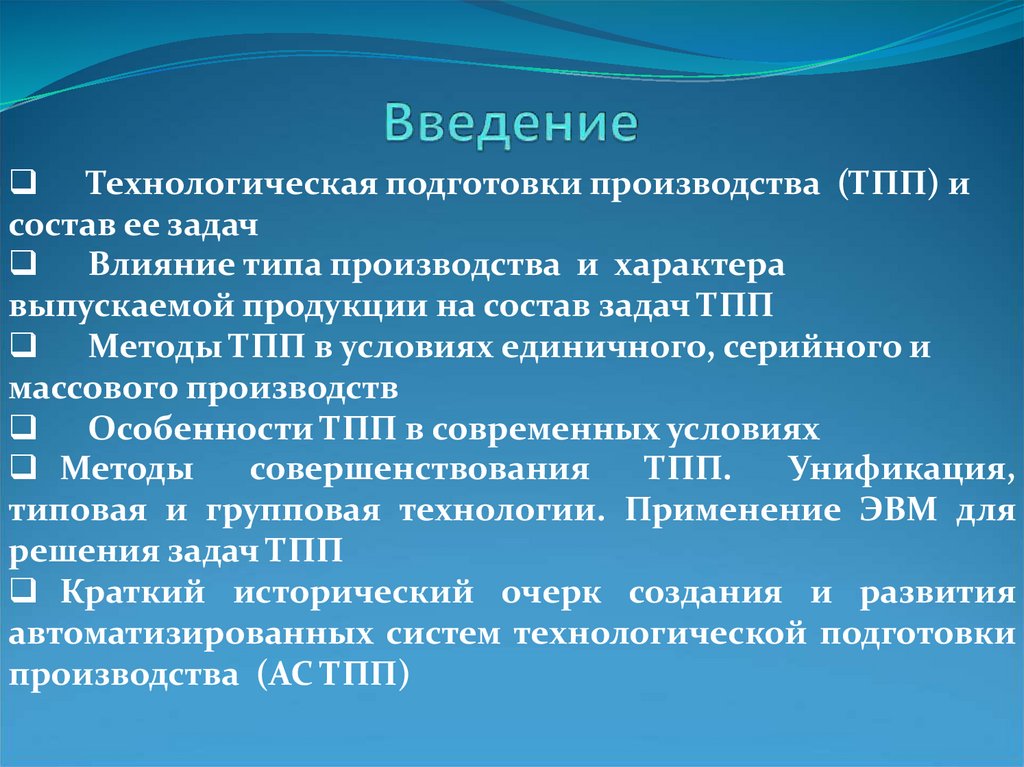

Технологическая подготовка производстваи состав ее задач

Техническая подготовка

производства

Конструкторская

подготовка

производства

Технологическая

подготовка

производства

Организационная

подготовка

производства

Технологическая подготовка производства (ТПП) – совокупность

мероприятий, обеспечивающих технологическую готовность производства

(Технологическая подготовка производства. Термины и определения основных понятий

ГОСТ 14.004–83).

Под технологической готовностью производства понимается наличие на

предприятии полных комплектов конструкторской и технологической документации и

средств технологического оснащения, необходимых для осуществления заданного объема

выпуска продукции с установленными технико-экономическими показателями.

3.

Трудоемкостьтехнологического

проектирования

составляет:

- 30-40 % общей трудоемкости технической подготовки в

условиях мелкосерийного производства,

- 40-50 % при серийном,

- 50-60 % при массовом производстве.

Например,

трудоемкость конструирования трактора

составляет 12500 часов, а трудоемкость проектирования

технологических процессов и оснастки - 62000 часов;

Для крана мостового: 10433 ч и 43710 ч;

Для экскаватора: 51575 ч и 94481 ч.

Трудоемкость

технологического

проектирования

в

большинстве случаев значительно превосходит трудоемкость

конструирования машин.

4.

Состав основных задач технологической подготовкипроизводства

1 Обеспечение технологичности конструкции изделий (ГОСТ 14.201-73)

2 Проектирование технологических процессов

3 Проектирование и изготовление специальных средств технологического

оснащения (СТО)

4 Подготовка управляющих программ (УП) для станков с ЧПУ и роботов

5 Управление технологической подготовкой производства

5.

Влияние типа производства насостав задач ТПП

Степень глубины проработки задач ТПП определяется

типом производства.

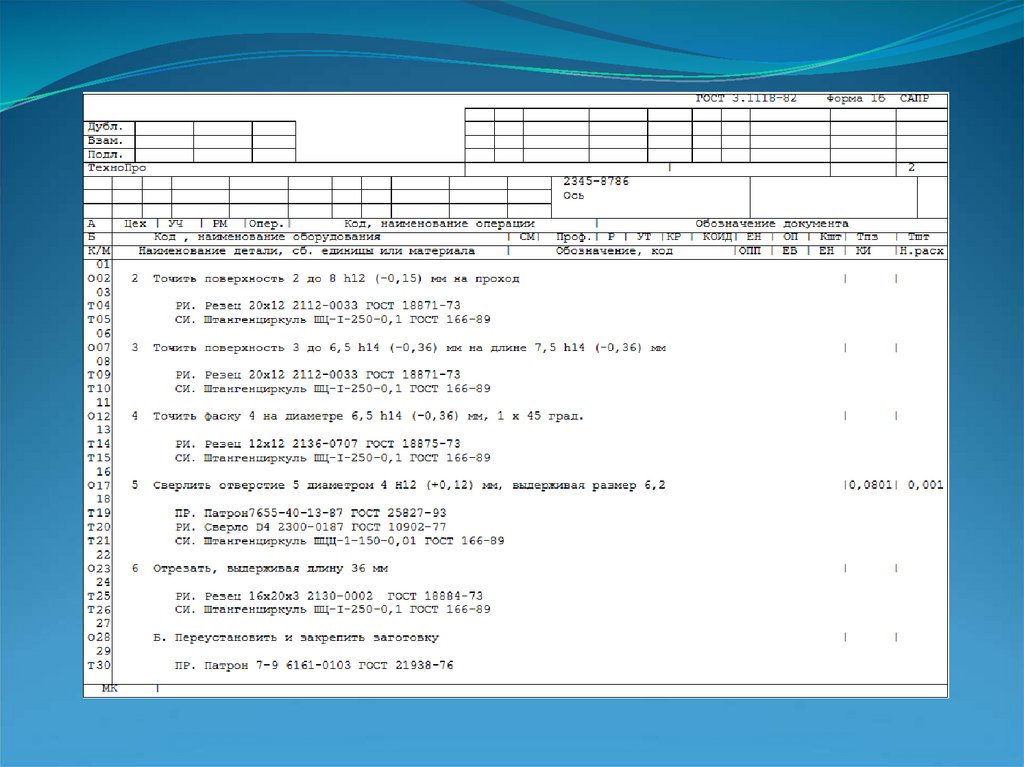

В мелкосерийном и единичном производстве, где для

изготовления деталей и выполнения процессов сборки

(кроме сложных изделий) достаточно конструкторской

документации

и

проработанных

технологических

маршрутов, задачи ТПП решают укрупнено.

При

технологической

подготовке

единичного

и

мелкосерийного

производства ограничиваются составлением маршрутной

карты на деталь (сборочную единицу) с перечнем операций

технологического процесса, оборудования и инструмента,

применяемых на каждой из них.

6.

Влияние типа производства насостав задач ТПП

Для

серийного,

крупносерийного

и

массового

производства характерны более глубокое

разделение,

большая дифференциация операций, поэтому задачи ТПП

и технологические процессы разрабатывают подробно с

учетом планируемых объемов выпуска.

Для крупносерийного и массового производства

оформляют операционные карты с операционным эскизом

обработки (сборки). В массовом производстве, кроме того,

разрабатывают карты инструкций по каждому отдельному

переходу. В картах технологического процесса сборки

(в целом на сборочную единицу или для отдельных

операций) приводят перечень входящих в сборку деталей.

7.

8.

9.

10.

Основныеположения

по

организации

и

ведению

технологической

подготовки

производства

определены

стандартами Единой системой технологической подготовки

производства (ЕСТПП).

Единая

система

технологической

подготовки

производства

(ЕСТПП)

—

система

организации

и

управления технологической подготовкой производства, которая

регламентирована

государственными

стандартами,

оформленными

в

виде

комплекса

межгосударственных

стандартов, использование которых обеспечивает сокращение

сроков подготовки производства продукции заданного качества,

обеспечение высокой гибкости производственной структуры и

значительной экономии трудовых, материальных и финансовых

ресурсов.

11.

Комплекс государственных стандартов ЕСТПП делится с учетомсостава основных функций ТПП на пять классификационных групп:

группа 0 — общие положения;

группа 1 — правила организации и управления процессом ТПП;

группа 2 — правила обеспечения технологичности конструкции

изделия;

группа 3 — правила разработки и применения технологических

процессов и средств технологического оснащения;

группа 4 — правила применения технических средств механизации и

автоматизации инженерно-технических работ.

12.

Межгосударственные стандарты ЕСТПП обозначаются номером 14.ГОСТ 14.004—83 Технологическая подготовка производства. Термины

и определения основных понятий.

ГОСТ 14.201—83 Обеспечение технологичности конструкции изделий.

Общие требования.

ГОСТ 14.205—83 Технологичности конструкции изделий. Термины и

определения.

ГОСТ 14.206—73 Технологический контроль конструкторской

документации.

ГОСТ 14.322—83 Единая система технологической подготовки

производства. Нормирование расхода материалов. Основные

положения.

13.

Особенности ТПП в современных условиях1 Постоянное повышение трудоемкости ТПП в

связи с усложнением современных технических

объектов,

повышающихся требований к их

надежности и качеству.

2

Повышение трудоемкости ТПП в связи с

автоматизацией производства на основе применения

РТК и ГПС.

3

Необходимость сокращения сроков ТПП,

уменьшения ее трудоемкости и стоимости.

4 Повышение качества ТПП.

14.

Методы совершенствования ТПП- унификация изделий,

- типизация технологических процессов,

- применение групповой технологии,

- стандартизация переналаживаемых

средств технологического оснащения,

- применение ЭВМ для решения задач ТПП.

15.

Унификация, типовая и групповая технологии.Унификация в процессе конструирования

изделия - это многократное применение в

конструкции одних и тех же деталей, узлов, форм

поверхностей.

Унификация в технологическом процессе - это

сокращение номенклатуры используемого при

изготовлении изделия инструмента и оборудования

(например, все отверстия одного или ограниченного

значений диаметров, всё обрабатывается только на

токарном станке, применение одной марки

материала).

16.

Типовой технологический процесс характеризуетсяединством содержания большинства технологических

операций (одинаковых установок, позиций, переходов) для

группы изделий с общими (одинаковыми или близкими)

конструктивными признаками.

Групповой технологический процесс характеризуется

единством построения и содержания одной или нескольких

технологических операций для групп изделий с различными

конструктивными признаками.

В каждой группе создается «комплексная деталь». Она

содержит обрабатываемые поверхности такой формы,

которая имеется у любой из деталей группы.

Групповой

технологический

процесс

–

процесс

изготовления

группы

деталей,

имеющих

разную

конструкцию, но близкие технологические свойства.

17.

Применение ЭВМ для решения задач ТППВ настоящее время одним из основных направлений

совершенствования ТПП является автоматизация

решения основных задач ТПП с использованием

средств вычислительной техники.

18.

Краткий исторический очерк создания и развитияавтоматизированных систем технологической подготовки

производства (АС ТПП)

В истории развития автоматизации ТПП можно выделить пять этапов.

Первый этап длился с середины 50-х годов до 1966 года. На этом этапе была выявлена принципиальная возможность автоматизации процесса технологического

проектирования. С помощью ЭВМ решались отдельные частные задачи ТПП, в

основном, расчетного характера.

3 декабря 1960 года, на «Заводе

счётных машин им. С. Орджоникидзе»

(теперь МПОВТ) была выпущена

первая ламповая ЭВМ «Минск-1»

До 1964 года было выпущено 230

экземпляров «Минск-1». Эти машины

были в СССР самыми

распространёнными малыми ЭВМ

первого поколения.

19.

Краткий исторический очерк создания и развитияавтоматизированных систем технологической подготовки

производства (АС ТПП)

Второй этап (1967-1970 гг.) характеризуется расширением фронта работ по

автоматизации решения технологических задач, бурным ростом числа организаций,

занимающихся проблемой автоматизации ТПП, и переходом от решения отдельных

задач к созданию систем и подсистем технологического проектирования.

ЭВМ «Минск-32» выпускалась

с 1968 до 1975 г. Выпущено

2889 машин.

«Минск-32» была самой

распространенной ЭВМ

общего назначения в СССР.

20.

Краткий исторический очерк создания и развитияавтоматизированных систем технологической подготовки

производства (АС ТПП)

Третий этап (1971 -80 г.) характеризуется созданием в различных министерствах

отраслевых головных организаций по автоматизации ТПП.

ЭВМ ЕС-1022

Год начала выпуска: 1975.

Год прекращения выпуска: 1982.

Число выпущенных машин: 3828

Это наиболее массовая ЭВМ

CCCP.

21.

Краткий исторический очерк создания и развитияавтоматизированных систем технологической подготовки

производства (АС ТПП)

Четвертый этап (1981 -90г.) характерен началом широкого использования САПР на

предприятиях в связи с появлением мини- и микро-ЭВМ.

Мини-ЭВМ СМ1420

1979-1985

Микро-ЭВМ УВК-3

1979-1985

Микро-ЭВМ Искра-1256

1981-1985

22.

Краткий исторический очерк создания и развитияавтоматизированных систем технологической подготовки

производства (АС ТПП)

Пятый этап ( с 1991) связан с созданием многозадачных операционных систем,

которые позволили перейти к созданию и широкому использованию интегрированных систем технологической подготовки производства .

Микро-ЭВМ ЕС-1840/43/50

1987-1995

IBM Personal Computer XT

1983-1987

Первый белорусский

ноутбук ПК-300. СКБ

«Немига», 1991г

23. Основные задачи технологического проектирования и их классификация

Состав задач технологического проектирования.Классификация проектных задач.

Взаимосвязь состава и степени детализации решения

проектных задач технологического проектирования с

типом производства

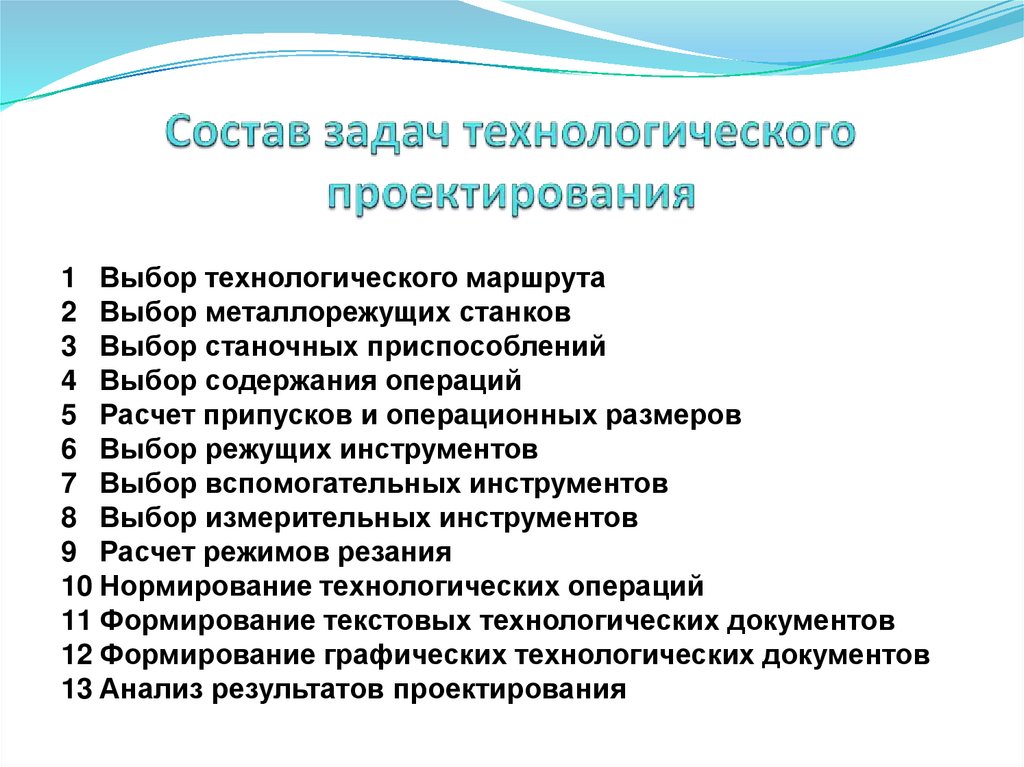

24. Состав задач технологического проектирования

1 Выбор технологического маршрута2 Выбор металлорежущих станков

3 Выбор станочных приспособлений

4 Выбор содержания операций

5 Расчет припусков и операционных размеров

6 Выбор режущих инструментов

7 Выбор вспомогательных инструментов

8 Выбор измерительных инструментов

9 Расчет режимов резания

10 Нормирование технологических операций

11 Формирование текстовых технологических документов

12 Формирование графических технологических документов

13 Анализ результатов проектирования

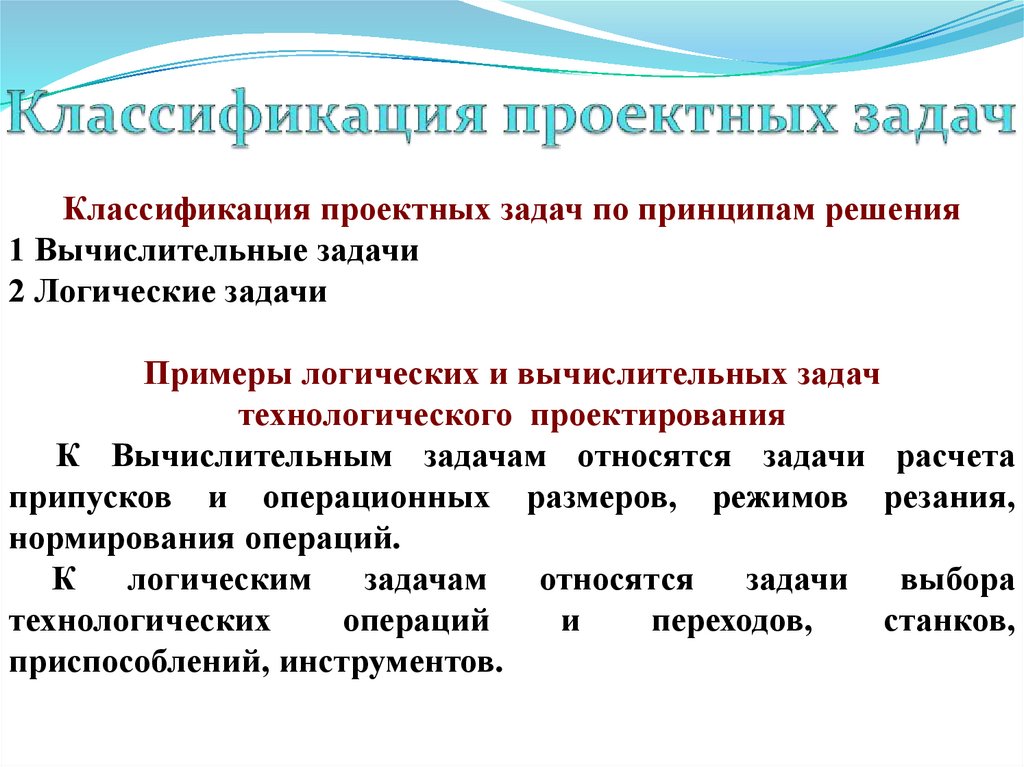

25. Классификация проектных задач

по принципам решения1 Вычислительные задачи

2 Логические задачи

Примеры логических и вычислительных задач

технологического проектирования

К Вычислительным задачам относятся задачи расчета

припусков и операционных размеров, режимов резания,

нормирования операций.

К

логическим

задачам

относятся

задачи

выбора

технологических

операций

и

переходов,

станков,

приспособлений, инструментов.

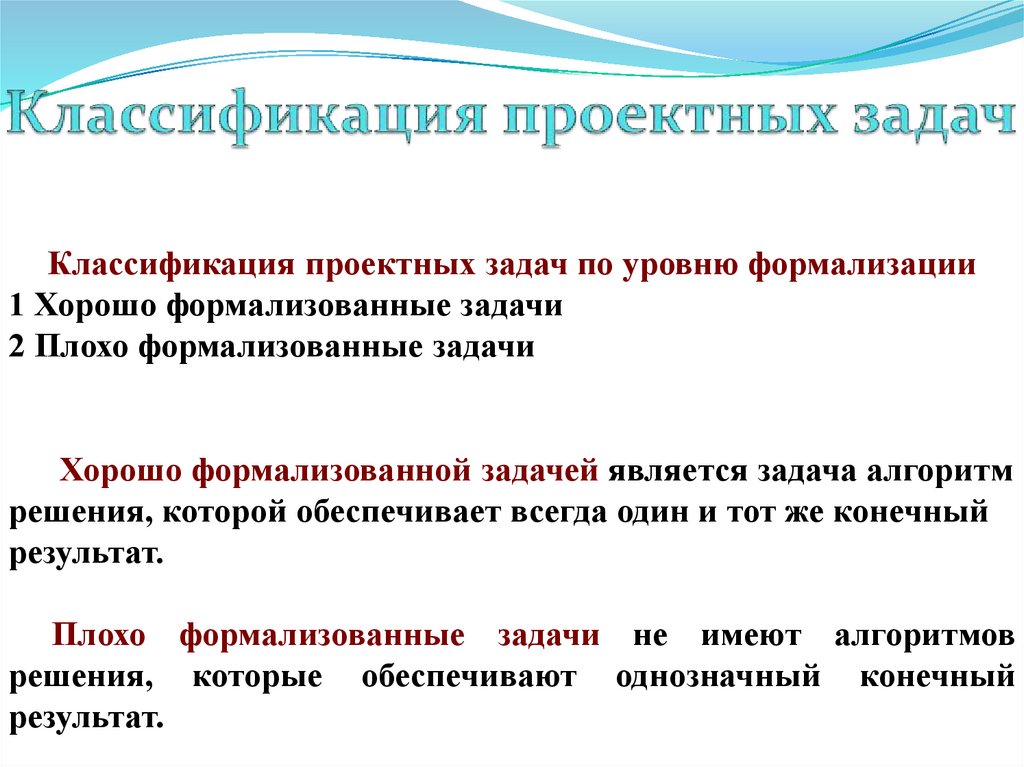

26. Классификация проектных задач

по уровню формализации1 Хорошо формализованные задачи

2 Плохо формализованные задачи

Хорошо формализованной задачей является задача алгоритм

решения, которой обеспечивает всегда один и тот же конечный

результат.

Плохо формализованные задачи не имеют алгоритмов

решения, которые обеспечивают однозначный конечный

результат.

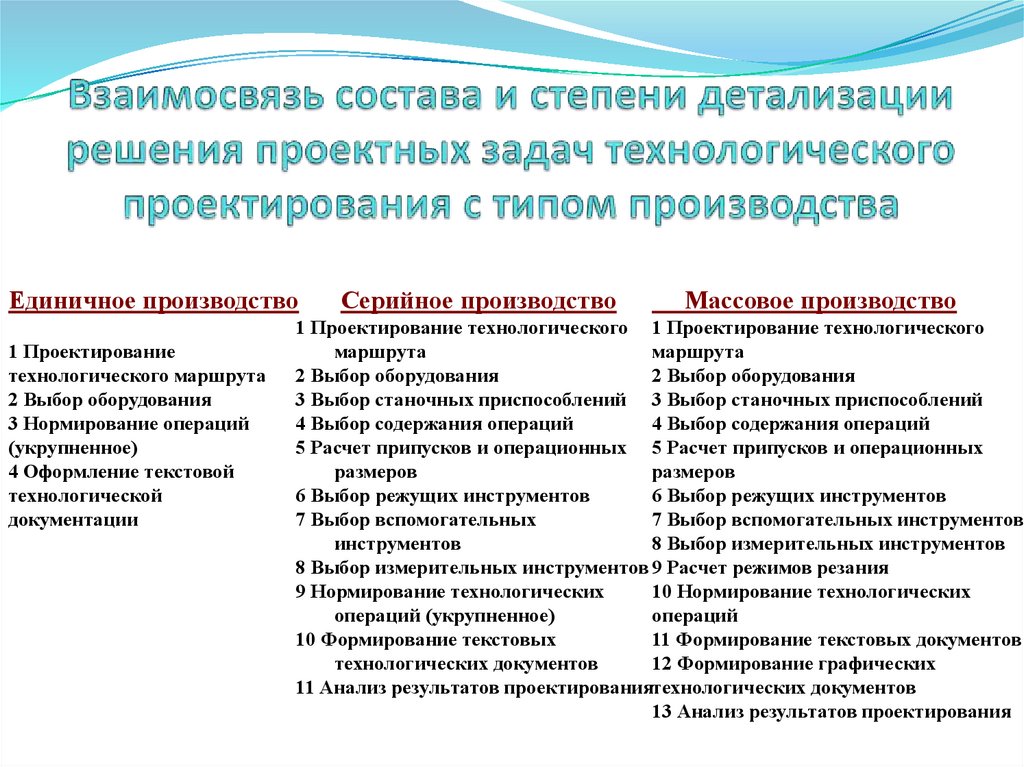

27. Взаимосвязь состава и степени детализации решения проектных задач технологического проектирования с типом производства

Единичное производство1 Проектирование

технологического маршрута

2 Выбор оборудования

3 Нормирование операций

(укрупненное)

4 Оформление текстовой

технологической

документации

Серийное производство

Массовое производство

1 Проектирование технологического 1 Проектирование технологического

маршрута

маршрута

2 Выбор оборудования

2 Выбор оборудования

3 Выбор станочных приспособлений 3 Выбор станочных приспособлений

4 Выбор содержания операций

4 Выбор содержания операций

5 Расчет припусков и операционных 5 Расчет припусков и операционных

размеров

размеров

6 Выбор режущих инструментов

6 Выбор режущих инструментов

7 Выбор вспомогательных

7 Выбор вспомогательных инструментов

инструментов

8 Выбор измерительных инструментов

8 Выбор измерительных инструментов 9 Расчет режимов резания

9 Нормирование технологических

10 Нормирование технологических

операций (укрупненное)

операций

10 Формирование текстовых

11 Формирование текстовых документов

технологических документов

12 Формирование графических

11 Анализ результатов проектированиятехнологических документов

13 Анализ результатов проектирования

Промышленность

Промышленность